Способ производства листа текстурированной электротехнической стали с исключительно высокими магнитными свойствами - RU2378393C1

Код документа: RU2378393C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства листа текстурированной электротехнической стали главным образом для применения в сердечниках трансформаторов и т.п.

Уровень техники

Магнитные свойства текстурированной электротехнической стали можно классифицировать по потерям в сердечнике, плотности магнитного потока и магнитострикции. Когда плотность магнитного потока высока, характеристики потерь в сердечнике могут быть дополнительно улучшены с помощью технологии контроля магнитных доменов, а магнитострикция может быть также понижена при высокой плотности магнитного потока. При высокой плотности магнитного потока трансформаторы, являющиеся самыми большими потребителями листовой текстурированной электротехнической стали, могут иметь меньшие размеры, так как при высокой плотности магнитного потока возбуждающий ток может быть уменьшен. Таким образом, повышение плотности магнитного потока и образование высококачественной стеклянной пленки являются двумя ключевыми моментами для листа текстурированной электротехнической стали.

Лист текстурированной электротехнической стали с высокой плотностью магнитного потока изготовляют, как правило, с использованием AlN в качестве главного ингибитора вторичной рекристаллизации. Такие способы изготовления можно грубо подразделить на четыре типа по условию повторного нагрева сляба в процессе горячей прокатки и последующего азотирования с целью упрочнения ингибитора: 1) полностью твердый раствор, отсутствие азотирования; 2) достаточное осаждение, азотирование; 3) полностью твердый раствор, азотирование; и 4) неполностью твердый раствор, азотирование. В способе 1) полностью твердого раствора без азотирования нагрев сляба проводят при сверхвысокой температуре, 1350°С или выше, в течение увеличенного периода времени, используя при этом, например, такие типы ингибиторов, как AlN, MnS, MnSe, Cu-S или Cu-Se, но азотирование при этом не применяют (см. публикацию японского патента (В) №40-15664, публикацию японского патента (А) №58-23414, патент США 2599340 и патент США 5244511). В способе 2) достаточного осаждения с применением азотирования нагрев сляба проводят при низкой температуре, 1250°С или ниже, типом ингибитора является преимущественно AlN и последующее азотирование является существенным (см. публикацию японского патента (А) №5-112857). В способе 3) полностью твердого раствора с применением азотирования и в способе 4) неполностью твердого раствора с применением азотирования нагрев сляба проводят при промежуточной температуре, от 1250 до 1350°С, используя при этом, например, такие типы ингибиторов, как AlN, MnS, Cu-S или Cu-Se, и при этом последующее азотирование является существенным (см. публикацию японского патента (А) 2001-152250 и публикацию японского патента (А) 2000-199015).

Известно, что лист текстурированной электротехнической стали, улучшенный в отношении ориентационной интенсивности по Госсу, может быть получен путем использования способа 3) полностью твердого раствора с применением азотирования, в котором ингибиторное вещество полностью растворяется во время нагрева сляба при промежуточной температуре, ограничения содержания N в процессе рафинирования стали, компенсирования находящегося в дефиците AlN в качестве вторичного ингибитора путем азотирования, а также растворения отличных от AlN ингибиторных веществ, в частности MnS, MnSe, Cu-S, Cu-Se и т.п., количества которых понижены по сравнению со случаем способа 1). Однако в этом случае, так же как и в способе 2) осадительного азотирования, для образования хорошей стеклянной пленки необходимо повысить содержание кислорода в подвергнутом декарбюризационному отжигу стальном листе, но это приводит к проблеме, состоящей в том, что при повышении содержания кислорода вторичная рекристаллизация становится нестабильной. Хотя причина этого точно не известна, предполагают, что она состоит в том, что в присутствии избыточного кислорода на поверхности листа неизбежно происходит окисление Al и в поверхностном слое азотированного листа появляется избыточный азот, что приводит к относительному уменьшению Al, способного образовывать AlN, в результате чего разложение AlN в процессе вторичного рекристаллизационного отжига замедляется, ухудшая вторичную рекристаллизацию.

С другой стороны, если просто снизить содержание кислорода в подвергнутом декарбюризационному отжигу стальном листе, текстура вторичной рекристаллизации становится очень четкой, но количество оксидов железа, которые играют важную роль в реакции образования стеклянной пленки, снижается, ослабляя способность к защите от внешней среды, в результате чего образование форстеритного покрытия становится недостаточным.

Наряду с этим, что касается способа 1) полностью твердого раствора без азотирования, из ISIJ, Vol.43 (2003) No.3, pp 400-409, Acta Metall., 42 (1004), 2053 и Material Science Forum Vol.204-206, Part 2: p 631 известно, что в том случае, когда содержание кислорода в процессе рафинирования стали составляет приблизительно 0,008 вес.%, четкость ориентации по Госсу уменьшается, если азотирование проводится между декарбюризационным отжигом и началом вторичной рекристаллизации. Известно также, что при низком содержании азота в процессе рафинирования стали вторичная рекристаллизация является более слабой.

Таким образом, несмотря на прогресс в области производства листовой текстурированной электротехнической стали с прекрасными магнитными свойствами, неравномерность изменения во времени температуры и атмосферы в зависимости от положения рулона в процессе вторичного рекристаллизационного отжига делает весьма затруднительным при существующей производственной технологии достижение устойчивого производства листа текстурированной электротехнической стали с прекрасными магнитными свойствами и стеклянной пленкой по всему рулону, что создает необходимость в тщательном контроле условий первичного рекристаллизационного отжига. В частности, используется способ, в котором подходящую для декарбюризации температуру устанавливают на ранней стадии первичного рекристаллизационного отжига, когда в основном происходит декарбюризация, и поднимают температуру на более поздней стадии с целью некоторого сдвига атмосферы в сторону более сухого состава с целью преобразования (модифицирования) оксидного слоя. Однако, если температура на более поздней стадии способа 2) осадительного азотирования повышается, зерна первичной рекристаллизации укрупняются и результирующая неполная вторичная рекристаллизация делает способ непригодным для практического применения.

Раскрытие изобретения

Останавливаясь на том факте, что способ 3) для полностью твердого раствора с применением азотирования, в котором в качестве главного ингибитора используется AlN, в настоящее время характеризуется наиболее четкой ориентационной текстурой Госса, авторы изобретения провели углубленное исследование указанного способа с целью создания листа текстурированной электротехнической стали с исключительно высокими магнитными свойствами, у которого были бы преодолены указанные выше недостатки. В результате этого авторы изобретения получили следующие данные.

Во-первых, авторы изобретения установили, что, когда содержание азота в стальном листе в процессе рафинирования стали низко, последующее азотирование позволяет ингибитору переходить в многостадийное ингибиторное состояние, включающее исходный ингибитор, осажденный в виде тонкого порошка во время термообработки перед декарбюризационным отжигом, и приобретенный ингибитор, образующийся во время азотирования, при вторичной рекристаллизации в процессе заключительного отжига в направлении вглубь поверхностного слоя появляются четкие зерна Госса, причем эти зерна значительно более склонны претерпевать вторичную рекристаллизацию, позволяя полностью контролировать ориентированную по Госсу вторичную рекристаллизацию. Более конкретно, авторы изобретения установили, что вводя с целью уменьшения последующего азотирования ингибиторы, отличные от AlN, т.е. MnS, MnSe, Cu-S, Cu-Se и т.п. в количествах меньших, чем в традиционном способе 1) полностью твердого раствора без азотирования, можно создавать «полиингибиторную» активность, а именно обеспечить присутствие осажденного в виде тонкого порошка AlN, тонкого порошка (MnS, MnSe, Cu-S или Cu-Se) и крупного AlN, образующегося при последующем азотировании, благодаря чему получают лист текстурированной электротехнической стали с исключительно высокими магнитными характеристиками, которые до настоящего времени не наблюдали. Кроме того, установлено, что проблема вторичного ингибитора, которую создает неизбежная флуктуация содержания алюминия и азота на стадии рафинирования стали, может быть решена должным определением условий отжига перед проведением конечной холодной прокатки и азотирования.

Настоящее изобретение, в основе которого лежат указанные выше данные, является усовершенствованием способа 3) полностью твердого раствора с применением азотирования путем использования AlN в качестве главного ингибитора. В частности, изобретение предлагает способ производства листа текстурированной электротехнической стали с исключительно высокими магнитными характеристиками путем применения промежуточной температуры нагрева сляба, регулирования соответственным образом атмосферы и количества кислорода при первичном рекристаллизационном отжиге и атмосферы при вторичном рекристаллизационном отжиге, и регулирования содержания гидратной воды и содержания хлора в отжиговом сепараторе. Суть изобретения состоит в следующем.

(1) Способ производства листа текстурированной электротехнической стали с исключительно высокими магнитными свойствами, включающий: нагрев до температуры 1280°С или выше стального сляба, содержащего в мас.% С: от 0,025 до 0,09%, Si: от 2,5 до 4,0%, растворимого в кислоте Al: от 0,022 до 0,033%, N: от 0,003 до 0,006%, S и Se в виде эквивалента S (Seq: S+0,405 Se): от 0,008 до 0,018%, Mn: от 0,03 до 0,10%, Ti≤0,005% и Fe и неизбежные примеси остальное; горячую прокатку стального сляба с образованием горячекатаной стальной полосы; регулирование скорости, с которой N, содержащийся в горячекатаной стальной полосе, осаждается в виде AlN до степени осаждения 20% или меньше; необязательно, проведение отжига горячекатаной полосы; холодную прокатку стальной полосы до конечной толщины листа за один проход холодной прокатки или за более чем один проход холодной прокатки с одним или более промежуточным отжигом или термообработкой полосы перед завершающей холодной прокаткой, достигая конечной степени обжатия холодной прокатки от 83 до 92%; проведение декарбюризационного отжига в сочетании с первичной рекристаллизацией на ранней стадии технологической выдержки в течение от 60 до 200 сек при температуре от 810 до 890°С в атмосфере с отношением РН2О/PH2, равным от 0,30 до 0,70, и затем на более поздней стадии выдержки в течение от 5 сек до 40 сек при температуре от 850 до 900°С в атмосфере с отношением PH2O/РН2, равным 0,20 или менее, в результате чего получают средний диаметр кругового эквивалента зерна для зерен первичной рекристаллизации от 7 до менее чем 18 мкм; азотирование полосы при ее прохождении в смесевом газе из водорода, азота и аммиака, дающих общее содержание азота в стальной полосе от 0,013 до 0,024%; регулирование концентрации кислорода в стальной полосе перед вторичным рекристаллизационным отжигом в расчете на толщину полосы 0,30 мм (концентрация кислорода: So) до значения от 450 до 700 ч/млн включительно; нанесение покрытия отжигового сепаратора, состоящего в основном из MgO; и, наконец, проведение вторичного рекристаллизационного отжига в такой атмосфере, которую, в том случае, когда температура самой горячей точки внешней периферии рулона находится в пределах от комнатной температуры до 950°С, регулируют таким образом, чтобы она представляла собой водород с 25-75% азота, а отношение РН2О/РН2 составляло бы от 0,01 до 0,15.

В данном случае So является численным значением, получаемым умножением значения, полученного в результате анализа на кислород (S, ч/млн) на t/0,30, а именно So (ч/млн)=S×t/0,30, где t (мм) есть толщина данной стальной полосы.

2) Способ производства листа текстурированной электротехнической стали с исключительно высокими магнитными свойствами согласно (1), в котором самая горячая точка на внешней периферии рулона в процессе вторичного рекристаллизационного отжига равна 950°С или выше, а отношение РН2O/РН2 в атмосфере отжига ≤0,01.

3) Способ производства листа текстурированной электротехнической стали с исключительно высокими магнитными свойствами согласно (1) или (2), в котором стальной лист дополнительно включает (в мас.%) один или более из следующих элементов: Cu: от 0,05 до 0,30%, Sn: от 0,02 до 0,30%, Sb: от 0,02 до 0,30%, Р: от 0,02 до 0,30%, Cr: от 0,02 до 0,30%, Ni: от 0,008 до 0,3%, Мо: от 0,008 до 0,3% и Cd: от 0,008 до 0,03%.

4) Способ производства листа текстурированной электротехнической стали с исключительно высокими магнитными свойствами согласно (1) или (2), в котором содержание гидратной воды в отжиговом сепараторе равно 2,0% или менее.

5) Способ производства листа текстурированной электротехнической стали с исключительно высокими магнитными свойствами согласно (1) или (2), в котором к отжиговому сепаратору добавляют хлорсодержащее соединение с целью получения общего содержания хлора от 0,020 до 0,080 мас.%.

6) Способ производства листа текстурированной электротехнической стали с исключительно высокими магнитными свойствами согласно (1) или (2), в котором отношение между содержанием гидратной воды и содержанием хлора в отжиговом сепараторе удовлетворяет следующим уравнениям:

Clmax=-0,04 × содержание гидратной воды + 0,1,

Clmin=-0,04 × содержание гидратной воды + 0,06,

0,5 мас.% ≤ содержание гидратной воды ≤ 2,0 мас.% и

0,020 мас.% ≤ хлор ≤ 0,080 мас.%.

Краткое описание чертежей

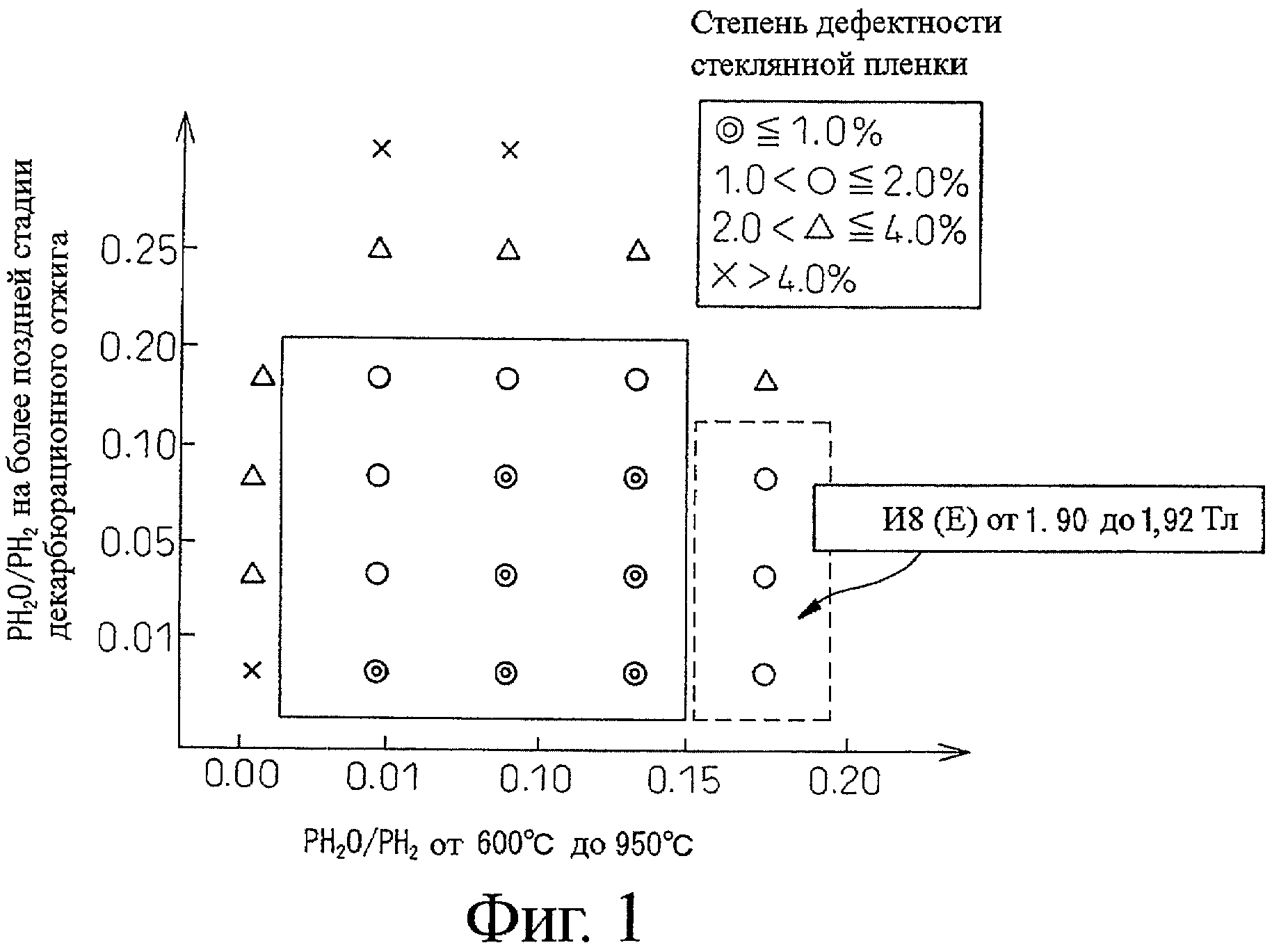

Фиг.1 - диаграмма, показывающая отношение РН2О/РН2 и степень дефектности на более поздней стадии декарбюризационного отжига и в процессе вторичного рекристаллизационного отжига.

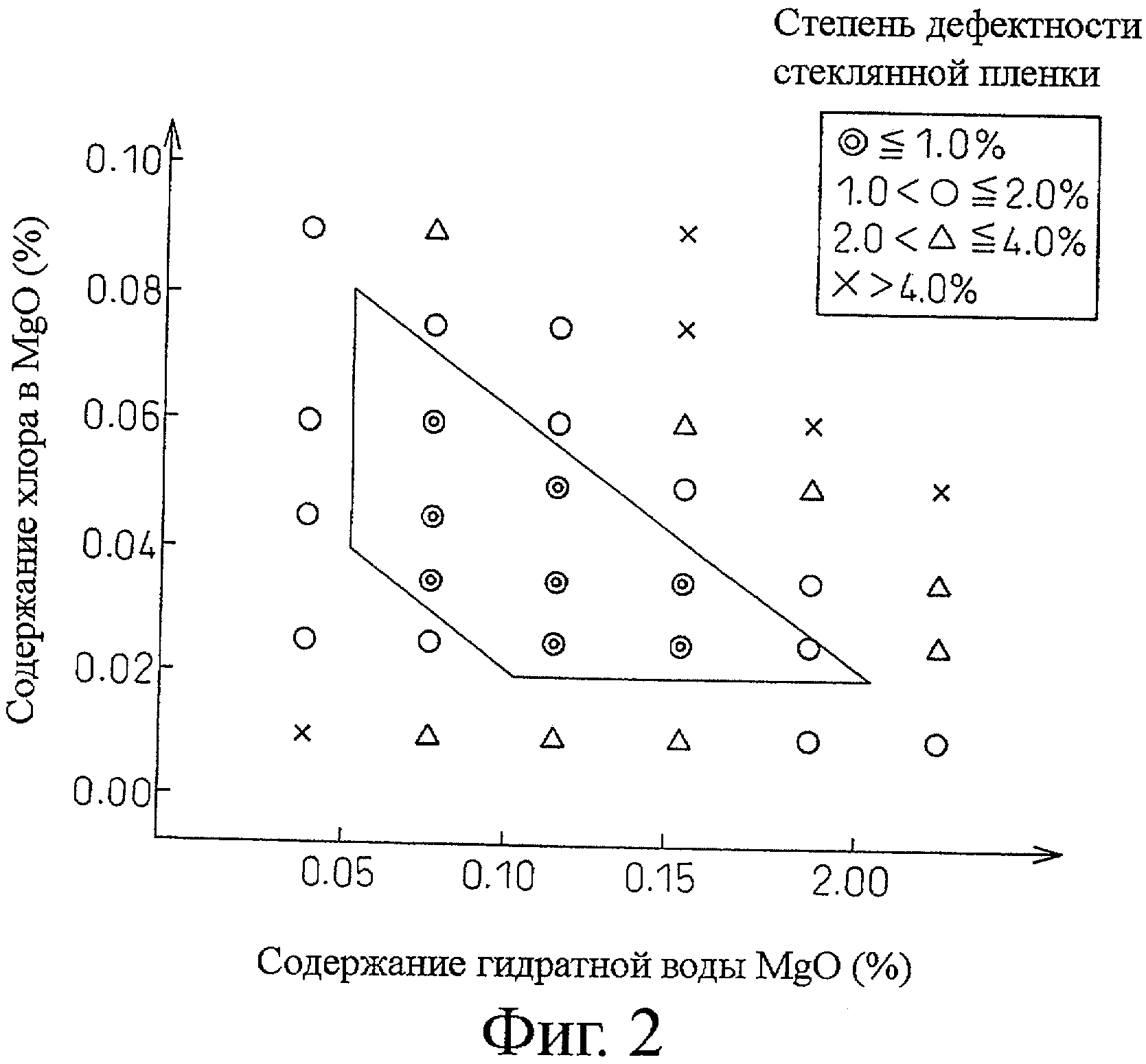

Фиг.2 - диаграмма, показывающая содержание гидратной воды и содержание хлора в отжиговом сепараторе и их отношение к степени дефектности в стеклянной пленке.

Осуществление изобретения

Прежде всего будут описаны химические составы стали, определенной настоящим изобретением, и содержания ее компонентов. Все содержания выражены в мас.%.

Текстура первичной рекристаллизации является неполной, если содержание С меньше 0,025%, и декарбюризация проходит трудно, если это содержание превышает 0,09%, в результате чего такая сталь не пригодна для промышленного производства.

Хорошие характеристики потерь в сердечнике не могут быть получены, если содержание Si меньше 2,5%, а если оно превышает 4,0%, происходит растрескивание, которое очень затрудняет проведение холодной прокатки.

S и Se соединяются с Mn и Cu и выпадают в виде тонкого порошка, образуя осажденные ингибиторы, которые также эффективны, как и осажденные зерна AlN. Необходимо добавление от 0,008 до 0,018% эквивалента S (Seq: S+0,405 Se). Вторичная рекристаллизация является неполной, если эквивалент S меньше 0,008%, а эквивалент S больший 0,018% не пригоден для практического применения, поскольку в этом случае для полного растворения S и Se в твердом растворе необходим нагрев сляба при сверхвысокой температуре (1420°С).

Кислоторастворимый Al соединяется с N с образованием AlN, который действует главным образом в качестве первичного и вторичного ингибитора. Некоторое количество AlN образуется перед азотированием и некоторое количество в процессе высокотемпературного отжига после азотирования. Кислоторастворимый Al должен добавляться до содержания от 0,022 до 0,033%, в результате чего получают необходимое общее количество AlN, образованное для двух типов ингибиторов. Четкость ориентации Госса становится хуже, когда содержание кислоторастворимого Al ниже 0,022%, а когда оно превышает 0,033%, должна быть установлена очень высокая температура нагрева сляба.

Наряду с этим осажденные в виде тонких порошков сульфиды, соединения селена и AlN действуют в настоящем изобретении в качестве первичных и вторичных ингибиторов. Таким образом, содержащийся в слябе AlN играет также важную роль и в регулировании первичной рекристаллизации. В результате этого, когда содержание N для образования AlN ниже 0,003%, регулирование зерен первичной рекристаллизации является затруднительным, в то время как, если это содержание превышает 0,006%, четкость ориентации Госса при азотировании уменьшается.

Если содержание Mn меньше 0,03%, выход падает из-за того, что в процессе горячей прокатки стальная полоса легко растрескивается, а вторичная рекристаллизация является нестабильной из-за недостаточной ингибиторной активности. С другой стороны, если содержание Mn превышает 0,10%, MnS и MnSe становятся обильными, нарушая постоянство степени твердого раствора между разными участками стального листа, в результате чего желаемое изделие не может быть получено должным образом.

Если Ti добавляют в 0,005%-ном избытке, он соединяется в стали с N с образованием TiN. Это приводит к по существу к низкоазотистой стали и ухудшает вторичную рекристаллизацию из-за того, что желаемая ингибиторная активность при этом не достигается. Верхний предел содержания Ti устанавливается равным 0,005%.

Даже если сляб, имеющий определенный в настоящем изобретении состав, подвергается горячей прокатке после нагрева до 1280°С или выше, находящаяся в нем Cu производит первичный и вторичный ингибиторные эффекты путем быстрого образования при охлаждении тонких осадков вместе с S и Se. При этом осадки действуют как зародыши осаждения, что улучшает равномерность диспергирования AlN, а также служат в качестве вторичных ингибиторов, производя, таким образом, эффект усиления вторичной рекристаллизации. Эти эффекты слабы, когда содержание Cu меньше 0,05%, в то время как при ее содержании, превышающем 0,30%, эффекты приходят к насыщению и во время горячей прокатки велика вероятность появления поверхностных трещин, называемых «медной коростой».

S, Sb и Р улучшают текстуру первичной рекристаллизации. Этот улучшающий эффект не наблюдается при их содержании менее 0,02%. При содержании же, превышающем 0,30%, затруднено образование устойчивой форстеритной пленки (стеклянной пленки). S, Sb и Р являются также элементами межзеренной сегрегации, что способствует стабилизации вторичной рекристаллизации.

Cr эффективен в отношении образования форстеритной пленки (стеклянной пленки). При содержании Cr менее 0,02% кислород небезопасен, а когда содержание Cr превышает 0,30%, образование хорошей стеклянной пленки является невозможным.

Дополнительно могут быть добавлены Ni, Mo и Cd. Эти элементы автоматически смешиваются в случае рафинирования в электропечи. Ni весьма эффективен для равномерного диспергирования осадков в качестве первичных и вторичных ингибиторов и в качестве таковых способствует стабилизации магнитных свойств. Его добавляют преимущественно до содержания от 0,02 до 0,3%. Если Ni добавляют сверх 0,3%, декарбюризационный отжиг не позволяет легко достигать обогащения кислородом, в результате чего образование форстеритной пленки становится трудным. Mo и Cd способствуют повышению ингибиторной активности, образуя сульфиды и селеновые соединения. Однако этот эффект не наблюдается при содержаниях Mo и Cd менее 0,008%, в то время как добавление их сверх 0,3% приводит к укрупнению осадка, что препятствует реализации ингибиторной функции и затрудняет стабилизацию магнитных свойств.

Далее описываются условия производства листа текстурированной электротехнической стали согласно настоящему изобретению.

Расплавленная сталь химического состава, рекомендуемого настоящим изобретением, отливается методом непрерывной отливки или отливки в слиток с прокаткой слябов, в результате чего получают сляб толщиной от 150 до 300 мм, преимущественно толщиной от 200 до 250 мм. В альтернативном случае может применяться отливка тонких слябов с целью получения тонких слябов толщиной от 30 до 100 мм или отливка полосы с целью получения прямой литой полосы. Однако способ отливки тонких слябов и т.п. представляют трудности по той причине, что возникновение центральной сегрегации при отверждении затрудняет получение равномерно затвердевшего состояния. Таким образом, чтобы получить равномерно затвердевший сляб, последний перед горячей прокаткой подвергают однократному прогреву с целью обработки раствора. Температурные условия для прогрева сляба перед горячей прокаткой являются важным фактором. В частности, ингибиторные вещества должны быть растворены в твердом растворе при температуре 1280°С или выше. Если температура ниже 1280°С, осажденное состояние ингибиторных веществ в слябе становится неравномерным, в результате чего образуются «следы от кисти». Хотя верхний предел температуры нагрева сляба не установлен, практический верхний предел равен 1420°С. Хотя обработка полного раствора может быть осуществлена с помощью индукционного нагрева при подходящей температуре без нагрева до сверхвысокой температуры 1420°С в процессе нагрева сляба, возможен также нагрев и с помощью обычного газового нагрева, индукционного нагрева или омического нагрева. С помощью этих средств нагрева, с точки зрения реализации желаемой морфологии, на отлитом слябе можно проводить обжимную прокатку. Кроме того, если температура нагрева сляба становится равной 1300°С или выше, для улучшения текстуры целесообразно применение упомянутой выше обжимной обработки.

Сляб, нагретый указанным выше способом, подвергают после этого горячей прокатке. При горячей прокатке степень осаждения AlN в стальной полосе должна поддерживаться равной 20% или ниже. Если степень осаждения AlN в стальной полосе превосходит 20%, протекание вторичной рекристаллизации в стальной полосе меняется от места к месту, не позволяя получать лист текстурированной электротехнической стали с высокой плотностью магнитного потока.

Отжиг перед заключительной холодной прокаткой проводится в основном с целью гомогенизации текстуры стальной полосы, образованной в процессе горячей прокатки, и получения тонко диспергированного осадка ингибиторов. Однако отжиг может проводиться и на горячекатаной стальной полосе или перед заключительной холодной прокаткой. Иными словами, для протекающей при нагреве гомогенизации в процессе горячей прокатки перед заключительной холодной прокаткой преимущественно проводятся одна или более непрерывных операций отжига. Максимальная температура нагрева при этом отжиге сильно влияет на ингибиторы. Если максимальная температура нагрева невысока, диаметр зерен первичной рекристаллизации мал, а когда эта температура высока, диаметр зерен первичной рекристаллизации велик. Далее отожженную стальную полосу охлаждают. Целью охлаждения является обеспечение тонко измельченного ингибитора, а также обеспечение твердой фазы, состоящей в основном из бейнита. Скорость охлаждения в этом случае составляет преимущественно 15°С или выше.

Отожженную стальную полосу далее подвергают холодной прокатке при обжатии от 83 до 92%. Если обжатие при холодной прокатке меньше 83%, структуру высокой плотности магнитного потока не получают, так как текстура широко диспергирована. Если же обжатие превышает 92%, текстура {110}<001> предельно уменьшается, по причине чего вторичная рекристаллизация становится нестабильной. Холодную прокатку проводят, как правило, при обычной температуре. Однако для достижения повышенных магнитных свойств путем улучшения текстуры первичной рекристаллизации целесообразно проводить один или более проходов теплой прокатки при поддержании температуры, например, от 100 до 300°С в течение 1 мин или дольше.

После холодной прокатки стальную полосу подвергают декарбюризационному отжигу. При декарбюризационном отжиге скорость нагрева от комнатной температуры до 650-850°С устанавливают равной 100°С/сек или выше. Причиной этого является то, что скорость нагрева 100°С/сек или выше, преимущественно 150°С/сек или выше, способствует усилению ориентации Госса в текстуре первичной рекристаллизации, снижая тем самым диаметр зерен вторичной рекристаллизации. Средства для достижения такой скорости нагрева включают, например, омический нагрев, индукционный нагрев и прямой нагрев. Пригодно любое из этих средств.

Далее описываются условия первичной рекристаллизации и декарбюризационного отжига, которые являются главными признаками настоящего изобретения. В настоящем изобретении отжиг проводится с целью улучшения качества оксидного слоя после декарбюризации и достижения заданного содержания кислорода. Оксидный слой после декарбюризации сильно влияет на образование стеклянной пленки и протекание вторичной рекристаллизации при последующем вторичном рекристаллизационном отжиге. В частности, магнитные свойства в способе 3) полностью твердого раствора с применением азотирования являются хорошими, но одновременное образование хорошей стеклянной пленки в этом случае затруднено. Предполагается, что это связано с тем фактом, что абсолютное количество первичного ингибитора, образующегося при полном растворении твердого материала, меньше, чем в способе 1) полностью твердого раствора без азотирования, в результате чего образование стеклянной пленки в процессе вторичного рекристаллизационного отжига сильно влияет на вторичную рекристаллизацию. Следовательно, тонкое регулирование вторичной рекристаллизации и образования стеклянной пленки необходимо отделить одно от другого и осуществлять каждое из них в строгом режиме. Поскольку вторичный рекристаллизационный отжиг проводится партиями в свернутом в рулон состоянии, осуществлять идентичное регулирование атмосферы и изменения температуры в каждом участке рулона является затруднительным. Это осложняет получение равномерной структуры вторичной рекристаллизации. По этой причине авторы изобретения провели углубленное исследование с целью отработки индивидуальных факторов контроля вторичного рекристаллизационного отжига, основанных на пороговых реакциях.

Необходимыми свойствами для оксидного слоя являются: i) наличие абсолютного содержания кислорода для образования стеклянной пленки, состоящей в основном из MgO и форстерита, ii) наличие оксидов железа в качестве промоторов реакции для реакции образования форстерита и iii) создание свойства уплотнения для предотвращения повреждения оксидного слоя в процессе вторичного рекристаллизационного отжига вплоть до образования форстерита. Поскольку способ 1) включает только химическую реакцию, необходимое содержание кислорода может контролироваться парциальным давлением водяного пара РН2O/РН2 и одним из условий декарбюризационного отжига, благодаря чему на ранней стадии декарбюризационного отжига содержание кислорода можно регулировать с помощью парциального давления водяного пара и температуры декарбюризационного отжига. При этом для получения желаемого диаметра зерен первичной рекристаллизации и содержания С 0,0030% или меньше требуются определенные условия. Кроме того, поскольку реакция образования форстерита протекает на поверхности листа, ее можно было бы теоретически определять как отношение «содержание кислорода/площадь», но на практике определение с использованием только содержания кислорода на поверхности листа технически проводить трудно, вследствие чего определение проводится с использованием отношения (содержание кислорода в стальном листе по всей толщине)/объем (вес). Таким образом, в настоящем изобретении содержание кислорода оценивается для определенной заданной толщины листа: 0,30 мм. Содержание кислорода после декарбюризационного отжига в значительной степени определяется кислородом, привнесенным в условиях отжига на ранней стадии декарбюризационного отжига. Более конкретно, кислород, рассчитанный для толщины полосы 0,30 мм (содержание кислорода: So), представляет собой численное значение, получаемое умножением реального аналитически полученного значения кислорода (S: ч/млн) на t/0,30, а именно So (ч/млн)=S×t/0,30, где t (мм) является используемой толщиной стальной полосы.

Что касается способа настоящего изобретения для полностью твердого раствора с применением азотирования, было установлено, что, когда указанное выше содержание кислорода составляет от 450 до 700 ч/млн, если для достижения содержания кислорода проводят двухстадийный отжиг, на поверхности стального листа образуется плотная пленка SiO2, в результате чего в процессе вторичного рекристаллизационного отжига создаются герметизирующие свойства, и кроме того, было установлено, что указанное выше содержание кислорода является адекватным в качестве количества кислорода, необходимого для химической реакции для образования форстерита. Когда содержание кислорода меньше 450 ч/млн, образование форстерита является неполным и хорошая стеклянная пленка получена быть не может. Когда же это содержание больше 700 ч/млн, избыточный кислород окисляет Al ингибитора AlN, уменьшая ингибиторную активность и делая тем самым вторичную рекристаллизацию нестабильной. В том случае, когда целью является лишь образование стеклянной пленки, верхний предел содержания кислорода может быть выше 700 ч/млн, не создавая при этом проблем. Однако когда (как в настоящем изобретении) необходимо получить как хорошие магнитные свойства, так и образование стеклянной пленки, важным фактором является использование вторичного рекристаллизационного отжига с целью использования преимущества минимума требуемого высококачественного оксидного слоя, а для достаточного проведения реакции образования форстерита важна роль промоторов реакции, в частности для образования высококачественных оксидов железа и плотного слоя. С этой целью, если оксидный слой, образовавшийся при относительно высоком парциальном давлении паров воды на ранней стадии, обрабатывают на более поздней стадии при более высокой температуре и парциальном давлении паров воды более низком, чем на ранней стадии, наружный слой преобразуется (модифицируется) в подходящей степени и при этом образуются высококачественные оксиды железа (главным образом фаялит) и плотный кремнеземный слой. Когда оксидный слой образуют с помощью этого способа, в процессе вторичного рекристаллизационного отжига промотируется реакция форстерита, преимуществом чего становится появление возможности низкотемпературного стеклования. Кроме того, кремнеземный слой уплотняется, позволяя тем самым предотвратить повреждение оксидного слоя в результате неизбежного изменения атмосферы в процессе вторичного рекристаллизационного отжига. Когда стеклянная пленка образуется этим способом при низкой температуре, флуктуация ингибиторной активности для вторичной рекристаллизации уменьшается, в результате чего ингибиторная функция может быть полностью реализована и при этом получены хорошие магнитные свойства.

Настоящее изобретение отличается тем, что на ранней стадии декарбюризационного отжига стальную полосу выдерживают от 60 до 200 сек при температуре от 810 до 890°С в атмосфере, в которой создается PH2O/PH2 от 0,30 до 0,70, после чего, на более поздней стадии декарбюризационного отжига, стальную полосу выдерживают от 5 до 40 сек при температуре от 850 до 900°С в атмосфере с РН2О/РН2 равном 0,20 или ниже, проводя, таким образом, декарбюризационный отжиг в сочетании с первичной рекристаллизацией, что позволяет получать средний диаметр кругового эквивалента зерна для зерен первичной рекристаллизации от 7 до менее чем 18 мкм. Более конкретно, если РН2О/РН2 в атмосфере на ранней стадии декарбюризационного отжига меньше 0,30, декарбюризация является недостаточной, а если PH2O/PH2 превышает 0,70, кремнеземный слой уплотняется и вторичная рекристаллизация становится нестабильной, даже если обработка на более поздней стадии проводится должным образом. Однако, поскольку настоящее изобретение относится к типу полностью твердого раствора, температуру отжига устанавливают в пределах от 810 до 890°С, преимущественно от 830 до 860°С, т.е. интервалы, в которых легко протекает декарбюризация [высокая первичная ингибиторная активность], так как температура отжига не влияет на диаметр зерен первичной рекристаллизации. Декарбюризационный отжиг следует проводить в указанных выше температурных пределах, поскольку при температуре отжига ниже 810°С или выше 890°С декарбюризация становится трудной. Когда время выдержки в процессе декарбюризационного отжига ниже нижнего предела, декарбюризация и улучшение оксидного слоя недостаточны. Когда же это время больше верхнего предела, никаких особых проблем относительно качества не возникает, но производительность падает, а себестоимость повышается. Следовательно, желательно избегать такого времени. Далее, РН2О/РН2 на более поздней стадии декарбюризационного отжига имеет целью прежде всего преобразование оксидного слоя, а в качестве дополнительной цели образование плотного оксидного слоя (фаялита, SiO2) на более поздней стадии отжига и устанавливается равным 0,20 или менее. Хотя температурные условия отжига на более поздней стадии могут быть установлены такими же, как и на ранней стадии, для повышения химической активности и повышения производительности предпочтительна высокая температура. Отсюда следует (как и выше, в отношении способа, относящегося к типу полностью твердого раствора), что верхний предел температуры отжига может быть установлен равным 900°С. Если пределы температуры отжига превышены, вслед за первичной рекристаллизацией происходит рост зерен, что делает вторичную рекристаллизацию нестабильной. Кроме того, эффект температуры более поздней стадии отжига ниже 850°С состоит лишь в том, что образование кремнезема занимает больше времени.

Сообщалось, что в способе 2) осадительного азотирования средний диаметр зерен первичной рекристаллизации по завершении декарбюризационного отжига составляет обычно от 18 до 35 мкм, в то время как в настоящем изобретении он составляет от 7 до менее 18 мкм. Средний диаметр зерен первичной рекристаллизации является важным фактором, влияющим на магнитные свойства, в частности на характеристики потерь в сердечнике. Более конкретно, с точки зрения роста зерен, если зерна первичной рекристаллизации являются небольшими, объемная доля ориентированных по Госсу зерен, которые действуют в качестве зародышей вторичной рекристаллизации на первичной стадии рекристаллизации, увеличивается, а поскольку диаметр зерен мал, пропорция зерен Госса повышается. В результате этого абсолютное число зародышей Госса примерно в 5 раз больше в настоящем изобретении, чем в том случае, когда средний диаметр зерен первичной рекристаллизации составляет от 18 до 35 мкм, и, следовательно, диаметр зерен вторичной рекристаллизации становится относительно малым, заметно улучшая характеристики потерь в сердечнике.

Далее, в сравнении со способом 2) осадительного азотирования средний диаметр зерен первичной рекристаллизации невелик, а если объем азотирования мал, усиливается движущаяся сила вторичной рекристаллизации, инициируя вторичную рекристаллизацию при низкой температуре, в результате чего вторичная рекристаллизация начинается при низкой температуре на ранней стадии повышения температуры в заключительном финишном отжиге. По этой причине при реальном состоянии вторичного рекристаллизационного отжига, проводимого в условиях свернутого рулона, последовательность изменения температуры, включая скорость повышения температуры до максимальной температуры по всем участкам рулона, становится одинаковой, что позволяет избежать неравномерностей в структуре и вторичной рекристаллизации в каждом участке рулона.

Стальная полоса подвергается азотированию при ее непрерывном перемещении через блок азотирования, в атмосфере которого поддерживается равномерная концентрация аммиака. Благодаря низкой температуре вторичной рекристаллизации обе стороны азотируются в одинаковой степени в течение короткого времени. Необходимым условием настоящего изобретения, для которого принят способ полностью твердого раствора с применением азотирования, является то, чтобы стальная полоса была подвергнута обработке азотирования после декарбюризационного отжига и перед началом вторичной рекристаллизации. Способы азотирования включают, например, способ смешения нитрида, такого как CrN, MnN и т.п. в отжиговом сепараторе в процессе высокотемпературного отжига, и способ азотирования стальной полосы после декарбюризационного отжига путем пропускания ее через атмосферу, содержащую аммиак. Хотя может быть принят каждый из этих способов, последний способ практически более приемлем при промышленном производстве. Объем азотирования определяется количеством присутствующего N, которое может быть соединено с кислоторастворимым Al. Если объем азотирования мал, вторичная рекристаллизация является нестабильной, а когда он велик, возникает множество дефектов стеклянной пленки, которые обнажают базовый металл, в результате чего ориентационная плотность по Госсу снижается. Следовательно, чтобы иметь высокую магнитную индукцию, что является целью настоящего изобретения, общее содержание азота в стальной полосе после азотирования устанавливают в пределах от 0,013 до 0,024%.

Далее описываются условия вторичного рекристаллизационного отжига.

В способе производства листа текстурированной электротехнической стали согласно настоящему изобретению начальная температура вторичной рекристаллизации ниже, чем в способе 2) осадительного азотирования. Температура 950°С в самой горячей точке является, таким образом, температурой, регулируемой в процессе вторичного рекристаллизационного отжига. Атмосфера для нагрева до температуры наиболее горячей точки рулона, равной 950°С, устанавливается такой, в которой наряду с водородом содержится от 25 до 75% азота. Водород может быть заменен инертным газом, таким как аргон, но водород предпочтителен из соображений стоимости. Поскольку азот нужен для образования AlN, необходим контроль ингибитора. Если нагревающая атмосфера содержит менее 25% азота, возникает денитрификация, ослабляющая ингибитор и делающая вторичную рекристаллизацию нестабильной. Если же эта атмосфера содержит более 75% азота, оксидный слой дополнительно окисляется после декарбюризационного отжига, в результате чего образуется низкокачественный оксидный слой и ухудшается стеклянная пленка. До температуры наиболее горячей точки рулона, равной 950°С, определенный объем окислительной атмосферы эффективен для образования стеклянной пленки, вследствие чего в этом случае значение РН2О/РН2 в атмосфере устанавливают равным от 0,01 до 0,15. При температуре наиболее горячей точки рулона, превышающей 950°С, для предотвращения дополнительного окисления поверхности стального листа необходима сухая атмосфера. В этом случае значение РН2О/РН2 в атмосфере устанавливают равным 0,01 или меньше.

Удаление влаги из отжигового сепаратора происходит от примерно 600°С, а эффект массы рулона заставляет варьировать время последовательности изменения температуры на участке рулона. Контроль РН2О/РН2 в атмосфере при температуре наиболее горячей точки рулона в пределах от 600 до 950°С является, таким образом, важным. Следует также отметить, что для отжигового сепаратора необходимо некоторое количество гидратной воды, поскольку оксидный слой после декарбюризационного отжига становится нестабильным. В настоящем изобретении также установлено, что, с точки зрения обсуждаемого процесса, предпочтительно установить верхний предельный порог для содержания гидратной воды в отжиговом сепараторе, имеющем в качестве главного компонента MgO. Поддержание гидратной воды для MgO в определенном интервале требует строгого контроля условий в производственных процессах в заданном диапазоне и, кроме того, требует жесткого контроля за хранением отжигового сепаратора между производством и применением. Однако в настоящем изобретении образование хорошей стеклянной пленки достигается при установлении верхнего предела для содержания гидратной воды в отжиговом сепараторе, равного 2,0% или меньше. При этом, чтобы поддерживать качество оксидной пленки до того момента, когда начинается образование стеклянной пленки, нижний предел для содержания гидратной воды может быть установлен равным 0,5%.

Наряду с этим в том случае, когда оксидную пленку образуют с помощью способа декарбюризационного отжига настоящего изобретения, добавление хлора к отжиговому сепаратору усиливает образование стеклянной пленки и в значительной степени способствует улучшению магнитных свойств и уменьшению дефектов стеклянной пленки. В том случае, когда оксидную пленку получают путем обычного декарбюризационного отжига, в зависимости от условий финишного отжига хлор может оказывать вредные эффекты типа избыточного окисления. С другой стороны, эту проблему можно минимизировать путем достижения синергетического образования прекрасной стеклянной пленки, добавляя, как это делается в настоящем изобретении, хлор к отжиговому сепаратору до его общего содержания от 0,020 до 0,080% в процессе образования плотной оксидной пленки. Если общее содержание хлора в отжиговом сепараторе меньше 0,020%, эффект мал, а если же оно превышает 0,080%, образование стеклянной пленки невозможно даже с оксидной пленкой настоящего изобретения. Добавляемый к отжиговому сепаратору хлор может присутствовать в форме соединения хлора, такого как HCl, FeCl3, MgCl2, SbCl3 и т.п. или в форме какого-либо вещества типа, например, Sb2(SO4)3, которое содержит хлор в виде примеси.

В настоящем изобретении соотношение содержания гидратной воды и содержания хлора рекомендовано в указанных ниже пределах:

Clmax (%)=-0,04 × содержание гидратной воды + 0,1

Clmin (%)=-0,04 × содержание гидратной воды + 0,06

0,5% ≤ содержание гидратной воды ≤ 2,0 (%) и

0,020% ≤ хлор ≤ 0,080%.

Соответствие этим условиям делает возможным протекание реакции образования форстерита по всему рулону без возникновения его недостатка или избытка, благодаря чему желаемые магнитные свойства и свойства стеклянной пленки могут быть достигнуты одновременно.

ПРИМЕРЫ

Пример 1

Расплав стали, содержащий, в мас.%, С: 0,068%, Si: 3,35%, кислоторастворимый Al: 0,0260%, N: 0,0046%, Mn: 0,045%, S: 0,014%, Sn: 0,15%, Cu: 0,09% и Ti: 0,0020%, отливают обычным способом. Ингибиторные вещества в отлитом слябе полностью растворяют в твердом растворе при температуре нагрева сляба 1310°С, после чего сляб подвергают горячей прокатке и быстро охлаждают, получая 2,2-мм горячекатаную стальную полосу. Степень осаждения AlN не превышает 10%. Затем полосу подвергают в течение 10 сек отжигу при 1120°C с последующими выдержкой при 900°С в течение 2 мин и охлаждением водой от 750°С. После травления полосу подвергают прокатке до толщины 0,220 мм, включающей три цикла обработки с выдержкой при 250°С, используя реверсивный холодный прокатный стан. Полосу обезжиривают и затем подвергают в течение 110 сек первичному рекристаллизационному/декарбюризационному отжигу при 850°С в атмосфере с 25% N2 и 75% Н2 без последующего отжига на более поздней стадии или с отжигом или отжигом в течение 15 сек при 875°С в условиях концентрации кислорода от 400 до 850 ч/млн в расчете на толщину полосы 0,30 мм. После этого полосу азотируют при ее прохождении через аммиачную атмосферу, в результате чего, содержание азота после азотирования составляет от 0,0190 до 0,021%. Азотированную полосу покрывают отжиговым сепаратором с содержанием гидратной воды 1,5% и добавляют 0,04% хлора. Далее, проводят в соответствующих условиях вторичный рекристаллизационный отжиг при скорости повышения температуры 15°С/час до 1200°С, после чего в течение 20 час проводят очистительный отжиг при 1200°С в атмосфере 100% Н2. Как правило, вслед за этим осуществляют нанесение придающего напряжение изоляционного покрытия и выравнивание. Результаты приведены в таблице 1. Степень дефектности стеклянной пленки 2% или меньше и плотность магнитного потока В8 (Т) равная 1,940 Тл или выше были оценены как «хорошие».

Пример 2

Использованы холоднокатаные стали примера 1. На более поздней стадии декарбюризационного отжига создают РН2О/РН2 от 0,008 до 0,30, концентрацию кислорода в расчете на толщину полосы 0,30 мм от 550 до 650 ч/млн и содержание азота после азотирования от 0,0190 до 0,0215%. Каждую полосу после этого покрывают отжиговым сепаратором, содержащим 0,045% хлора и 1,0% гидратной воды. Далее проводят обычный вторичный рекристаллизационный отжиг в атмосфере 50% водорода и 50% азота при скорости повышения температуры 15°С/час до 1200°С. PH2O/PH2 в наиболее горячей точке рекристаллизационного отжига доводят до значения от 0,0002 до 0,17. Полученные в результате этого степени дефектности стеклянной пленки показаны на фиг.1. Как следует из фиг.1, эффект настоящего изобретения достигается. Точки графика, ограниченные ломаной линии на правой стороне фиг.1, относятся к примерам, в которых были получены хорошая степень дефектности в пленке, но низкий уровень плотности магнитного потока.

Пример 3

Расплав стали, содержащий, в мас.%, С: 0,065%, Si: 3,30%, кислоторастворимый Al: 0,0265%, N: 0,0045%, Mn: 0,047%, S: 0,014%, Sn: 0,10%, Cu: 0,05% и Ti: 0,0018%, отливают обычным способом. Ингибиторные вещества в отлитом слябе полностью растворяют в твердом растворе при температуре нагрева сляба 1300°С, после чего сляб подвергают горячей прокатке и быстро охлаждают, получая 2,3-мм горячекатаную стальную полосу. Все степени осаждения AlN составляют 10% или меньше. Затем полосу подвергают в течение 10 сек отжигу при 1120°C с последующими выдержкой при 900°С в течение 2 мин, охлаждением воздухом до 750°С и охлаждением водой. После травления полосу подвергают прокатке до толщины 0,220 мм, включающую три цикла обработки с выдержкой при 250°С, используя реверсивный холодный прокатный стан. Полосу обезжиривают и затем подвергают в течение 110 сек первичному рекристаллизационному/декарбюризационному отжигу при 850°С в атмосфере с 25% N2 и 75% Н2 и точке росы 65°С (РН2О/РН2 равно 0,437) с последующим отжигом в течение 15 сек при 850°С и точке росы 36°С (РН2О/РН2 равно 0,08), создавая концентрацию кислорода в расчете на толщину полосы 0,030 мм от 600 до 650 ч/млн. После этого полосу азотируют при ее прохождении через аммиачную атмосферу, в результате чего содержание азота после азотирования составляет от 0,0190 до 0,0210%.

Азотированную полосу покрывают отжиговым сепаратором с содержанием гидратной воды от 0,04 до 2,2% и содержанием хлора от 0,01 до 0,09%. Далее устанавливают PH2O/РН2 равное 0,13 при температуре до 950°С в атмосфере, содержащей наряду с водородом 50% азота, после чего температуру повышают до 1200°С со скоростью 15°С/час при содержании Н2 75% и PH2O/РН2 равном 0,005. После этого проводят очистительный отжиг в атмосфере 100% Н2 с последующим охлаждением. Как правило, вслед за этим проводят нанесение придающего напряжение изоляционного покрытия и выравнивание. Степени дефектности стеклянной пленки в этом случае показаны на фиг.2. Как можно убедиться, очень высокие степени дефектности стеклянной пленки получают путем регулирования содержания хлора и гидратной воды. Кроме того, листы обладают также прекрасными магнитными свойствами, в частности плотностью магнитного потока В8 от 1,940 до 1,965 Тл и потерями в сердечнике W 17/50 от 0,920 до 0,960 Вт/кг.

Реферат

Изобретение относится к производству листа. Для получения листа, характеризующегося хорошим образованием стеклянной пленки и обладающего прекрасными магнитными свойствами, ведут нагрев стального сляба, содержащего в мас.%: С от 0,025 до 0,09, Si от 2,5 до 4,0, растворимый в кислоте Al от 0,022 до 0,033, N от 0,003 до 0,006, S и Se в виде Seq эквивалента S: Seq=S+0,405 Se от 0,008 до 0,018, Mn от 0,03 до 0,10, Ti<0,005 и Fe и неизбежные примеси остальное, до 1280°С или выше, горячую прокатку сляба с получением полосы, регулирование скорости, с которой N выделяется в виде A1N до степени выделения 20% или ниже, отжиг полосы, холодную прокатку с конечной степенью обжатия от 83 до 92%, декарбюризационный отжиг в сочетании с первичной рекристаллизацией на ранней стадии в атмосфере с отношением PH2O/PH2 от 0,30 до 0,7 и затем на более поздней стадии в атмосфере с отношением РН2О/РН2, равным 0,2 или менее, с получением среднего диаметра эквивалентного круга первично рекристаллизационных зерен от 7 до менее 18 мкм, азотирование листа при его прохождении в смесевом газе из водорода, азота и аммиака, регулирование концентрации кислорода So в стальной полосе перед вторичным рекристаллизацинным отжигом в расчете на толщину полосы 0,30 мм от 450 до 700 ч/млн включительно, нанесение покрытия отжигового сепаратора, проведение вторичного рекристаллизационного отжига в такой атмосфере, которую в том случае, когда температура самой горячей точки внешней периферии рулона находится в пределах от комнатной температуры до 950°С, регулируют таким образом, чтобы она представляла собой водород с 25-75% азота, а отношение РН2О/РН2 составляло бы от 0,01 до 0,15. 5 з.п. ф-лы, 2 ил., 1 табл.

Формула

Clmax=-0,04 × содержание гидратной воды + 0,1, мас.%;

Clmin=-0,04 × содержание гидратной воды + 0,06, мас.%;

0,5 ≤ содержание гидратной воды ≤ 2,0, мас.%;

0,020 ≤ хлор ≤ 0,080, мас.%.

Комментарии