Способ производства листа текстурированной электротехнической стали с высокой магнитной индукцией - RU2378394C1

Код документа: RU2378394C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства листа текстурированной электротехнической стали, пригодного для использования в качестве мягкого магнитного материала для сердечника трансформатора или другого электрического оборудования, при низкотемпературном нагреве сляба.

Уровень техники

Лист текстурированной электротехнической стали представляет собой стальной лист, содержащий не более чем 7% Si, включающий в себя кристаллические зерна, имеющие ориентацию {110} <001>. Управление ориентацией кристаллов при производстве листа текстурированной электротехнической стали осуществляется с использованием явления стремительного роста зерна, названного "вторичная рекристаллизация".

В качестве одного способа для управления этой вторичной рекристаллизацией в промышленных масштабах применяется способ, при котором полностью растворяют крупные фрагменты выделившейся фазы во время нагревания сляба перед горячей прокаткой, затем в ходе горячей прокатки образуют тонкую выделившуюся фазу, именуемую "ингибитор", и осуществляют последующий процесс отжига. При этом способе для того, чтобы вызвать полное растворение выделившейся фазы, необходимо нагреть сляб до высокой температуры, составляющей от 1350 до 1400°С или более. Эта температура приблизительно на 200°С выше, чем температура нагрева сляба обычной стали. Следовательно, для этого необходима специальная нагревательная печь. Кроме того, имеются те проблемы, что количество расплавленной окалины является большим и т.д.

По этой причине были проведены научно-исследовательские и опытно-конструкторские работы по производству листа текстурированной электротехнической стали при низкотемпературном нагреве сляба.

В качестве способа для получения низкотемпературного нагрева сляба, например, Komatsu (Камацу) и др. в японской патентной публикации (В2) номер 62-45285 раскрывают способ использования (Al, Si) N, получаемого азотированием, в качестве ингибитора. Кроме того, Kobayashi (Кобаяси) и др. в Японской патентной публикации (А) номер 2-77525 раскрывают в качестве способа азотирования в этом случае способ азотирования полосовой стали после обезуглероживающего отжига. Авторы настоящего изобретения сообщали о поведении нитридов в случае азотирования полосовой стали в "Materials Science Forum", 204-206 (1996 г.), страницы 593-598.

Кроме того, авторы изобретения в Японской патентной публикации (В2) номер 8-32929 показали, что при таком способе производства листа текстурированной электротехнической стали посредством низкотемпературного нагрева сляба, во время обезуглероживающего отжига ингибитор не образуется, поэтому для управления вторичной рекристаллизацией важно регулирование первичной рекристаллизованной структуры при обезуглероживающем отжиге, и что, если коэффициент вариации распределения размера зерна в первичной рекристаллизованной зернистой структуре становится больше чем 0,6 и зернистая структура становится неоднородной, то вторичная рекристаллизация становится нестабильной.

Кроме того, авторы изобретения участвовали в исследовании фактора регулирования вторичной рекристаллизации, то есть первичной рекристаллизованной структуры, и ингибитора и в результате обнаружили, что зерна, имеющие ориентацию {411}, в первичной рекристаллизованной структуре влияют на преимущественный рост вторично рекристаллизованных зерен с ориентацией {110} <001>, и показали в Японской патентной публикации (А) номер 9-256051, что, делая отношение {111}/{411} первичной рекристаллизованной текстуры после обезуглероживающего отжига равным 3,0 или меньше, выполняя затем азотирование с целью усиления ингибитора, возможно производить лист текстурированной электротехнической стали, имеющий высокую магнитную индукцию, промышленно стабильным способом, и показали, что в качестве способа регулировать в это время зернистую структуру после первичной рекристаллизации имеется, например, способ поддержания скорости нагрева в ходе повышения температуры на этапе обезуглероживающего отжига на уровне 12°С/с или более.

После этого было установлено, что вышеупомянутый способ поддержания скорости нагрева является очень эффективным как способ регулирования зернистой структуры после первичной рекристаллизации. Авторы изобретения предложили в японской патентной публикации (А) номер 2002-60842 способ быстрого нагрева стального листа при повышении температуры в процессе обезуглероживающего отжига до заданной температуры в диапазоне от области 600°С или меньше до 750-900°С со скоростью нагрева 40°С/с или больше таким образом, чтобы сделать отношение I{111}/I{411} в зернистой структуре после обезуглероживающего отжига равным 3 или меньше, и доведения количества кислорода в окисленном слое стального листа при последующем отжиге до 2,3 г/м2 или меньше для стабилизации вторичной рекристаллизации.

Здесь I{111} и I{411} представляют собой отношения количества зерен, у которых плоскости {111} и {411} параллельны поверхности листа и показывают значения интенсивности дифракционной картины, измеренной в пласте 1/10 толщины листа рентгенодифрактометрическим методом.

В вышеупомянутом способе необходимо быстрое нагревание до заданной температуры в диапазоне от 750 до 900°С со скоростью нагрева 40°С/с или более. Что касается средств нагрева для этого, то можно упомянуть модифицированные установки для обезуглероживающего отжига, в которых применяются радиантные трубы, использующие традиционную обычную лучистую теплоту и т.д., способ использования лазеров или других источников теплоты высокой энергии, устройства индукционного нагрева, электрического нагрева и т.д., но среди этих способов нагрева, особенно предпочтителен индукционный нагрев в тех аспектах, что он имеет большую свободу в задании скорости нагрева, делает возможным нагрев без контакта со стальным листом и относительно прост для встраивания в печи для обезуглероживающего отжига.

Ответим в связи с этим, что при использовании индукционного нагрева для нагрева листов электротехнической стали трудно нагреть лист электротехнической стали до температуры точки Кюри или более, поскольку эти листы являются тонкими, когда температура приближается к точке Кюри, глубина проникновения тока для вихревых токов становится больше, вихревые токи, циркулирующие по передней поверхности в сечении направления ширины полосы, взаимно компенсируются спереди и сзади, и вихревые токи более не текут.

Точка Кюри листа текстурированной электротехнической стали составляет приблизительно 750°С, так что даже если использовать индукционный нагрев для нагрева до этой температуры, то для нагрева до температуры выше этой необходимо вместо индукционного нагрева использовать другие средства, например электрический нагрев.

Однако использование в сочетании с этим другого средства нагрева приводит к потере выгоды от использования в установках индукционного нагрева. Кроме того, например, при электрическом нагреве становится необходимым контакт со стальным листом, следовательно, имела бы место та проблема, что стальной лист был бы поцарапан.

По этой причине, когда конец области быстрого нагрева имеет температуру от 750 до 900°С, то, как показано в японской патентной публикации (А) номер 2002-60842, имела место та проблема, что не было возможности в полной мере воспользоваться преимуществами индукционного нагрева.

Раскрытие изобретения

Следовательно, настоящее изобретение имеет своей задачей при использовании низкотемпературного нагрева сляба для производства листа текстурированной электротехнической стали перенести температурную область для регулирования скорости нагрева в процессе повышения температуры обезуглероживающего отжига для улучшения зернистой структуры после первичной рекристаллизации после обезуглероживающего отжига в диапазон, где нагрев возможен посредством только лишь индукционного нагрева, и таким образом решить вышеупомянутую проблему.

Для решения вышеупомянутой проблемы способ производства листа текстурированной электротехнической стали, предлагаемый в данном изобретении, предусматривает:

(1) Способ производства листа текстурированной электротехнической стали, содержащий этапы, на которых нагревают материал кремнистой стали, содержащий в массовых процентах: Si: от 0,8 до 7%, С: 0,085% или меньше, кислоторастворимый Al: от 0,01 до 0,065% и N: 0,012% или меньше, при температуре, составляющей 1280°С или меньше, затем осуществляют его горячую прокатку, осуществляют отжиг полученного подвергшегося горячей прокатке листа, затем осуществляют его холодную прокатку один раз или осуществляют его холодную прокатку несколько раз с промежуточным отжигом для получения стального листа, имеющего окончательную толщину листа, осуществляют обезуглероживающий отжиг этого стального листа, затем наносят отделяющее покрытие для отжига, применяют окончательный отжиг и применяют обработку для увеличения количества азота в стальном листе от обезуглероживающего отжига до начала вторичной рекристаллизации при окончательном отжиге, отличающийся этапом, на котором выполняют отжиг подвергшегося горячей прокатке листа, нагревая лист до заданной температуры, составляющей от 1000 до 1150°С, для того, чтобы вызвать рекристаллизацию, затем осуществляя его отжиг при температуре, составляющей от 850 до 1100°С, более низкой, чем эта температура, чтобы таким образом сделать расстояние между слоями зернистой структуры после отжига составляющим 20 микрометров или больше, и этапом, на котором нагревают в процессе повышения температуры при обезуглероживающем отжиге стальной лист со скоростью 40°С/с или больше в температурном диапазоне температуры стального листа, составляющем от 550 до 720°С.

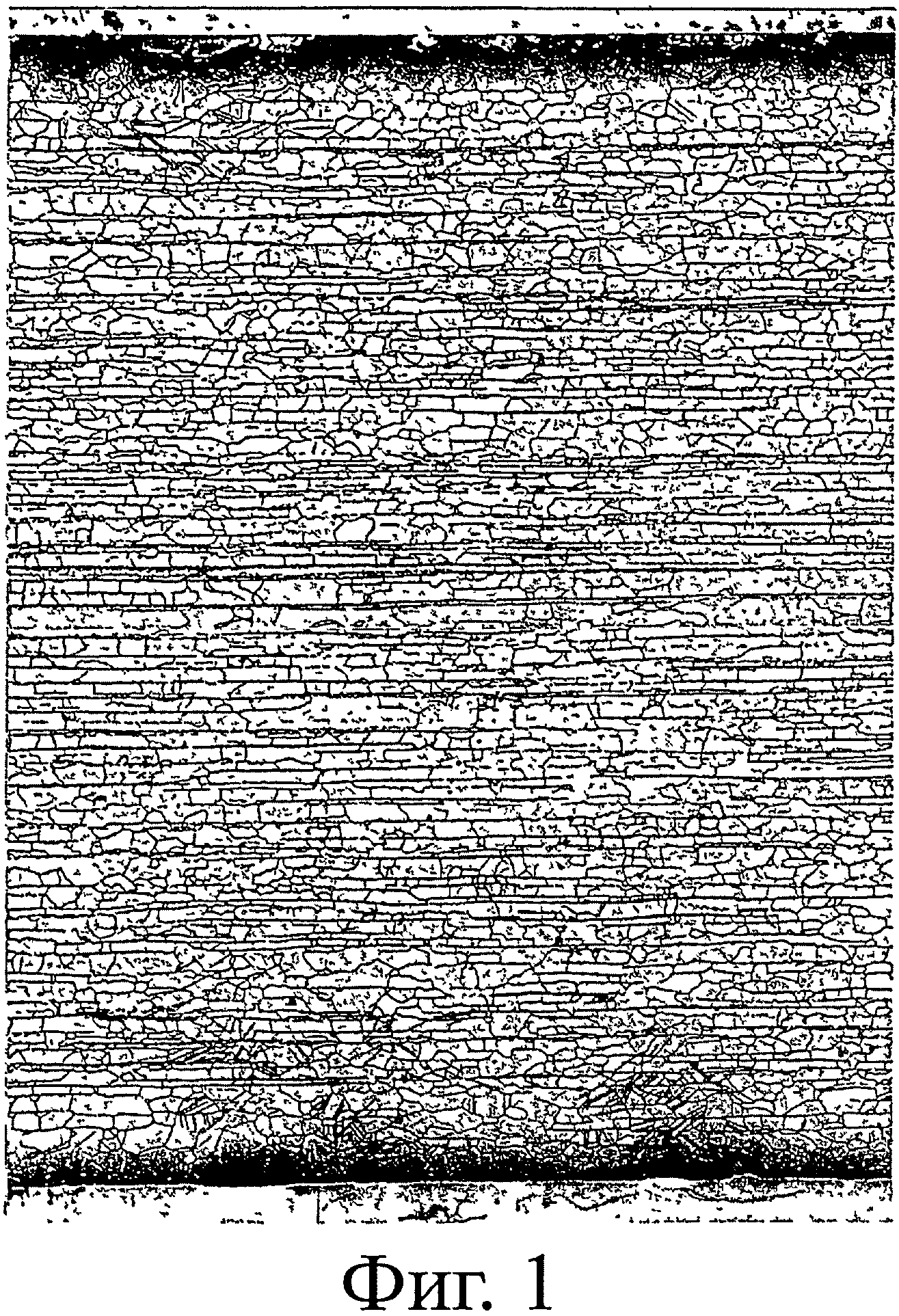

Здесь термин "слоистые структуры", как показано на фиг.1, относится к лежащим слоями структурам, разделенным переходными фазами или границами кристаллического зерна и параллельным поверхности прокатки, в то время как "расстояние между слоями" является средним расстоянием между этими слоистыми структурами.

(2) Способ производства листа текстурированной электротехнической стали, содержащий этапы, на которых нагревают материал кремнистой стали, содержащий в массовых процентах: Si: от 0,8 до 7%, С: 0,085% или меньше, кислоторастворимый Al: от 0,01 до 0,065% и N: 0,012% или меньше, при температуре, составляющей 1280°С или меньше, затем осуществляют его горячую прокатку, осуществляют отжиг полученного подвергшегося горячей прокатке листа, затем осуществляют его холодную прокатку один раз или осуществляют его холодную прокатку несколько раз с промежуточным отжигом для получения стального листа, имеющего окончательную толщину листа, осуществляют обезуглероживающий отжиг этого стального листа, затем наносят отделяющее покрытие для отжига, применяют окончательный отжиг и применяют обработку для увеличения количества азота в стальном листе от обезуглероживающего отжига до начала вторичной рекристаллизации при окончательном отжиге, отличающийся этапом, на котором в процессе отжига подвергшегося горячей прокатке листа осуществляют обезуглероживание стального листа на величину от 0,002 до 0,02 массового процента количества углерода перед обезуглероживающим отжигом, чтобы таким образом сделать расстояние между слоями в зернистой структуре поверхностного пласта после отжига составляющим 20 микрометров или больше, и этапом, на котором нагревают в процессе повышения температуры при обезуглероживающем отжиге стальной лист, имеющий окончательную толщину листа, со скоростью нагрева, составляющей 40°С/с или больше, в температурном диапазоне температуры стального листа, составляющем от 550 до 720°С.

Здесь термин "поверхностный пласт" из словосочетания "зернистая структура поверхностного пласта" относится к области от самой наружной поверхностной части до 1/5 полной толщины листа, в то время как "расстояние между слоями" является средним расстоянием между слоистыми структурами, параллельными прокатной поверхности в этой области.

Кроме того, в изобретении согласно вышеупомянутым пунктам (1) или (2),

(3) настоящее изобретение дополнительно отличается этапом, на котором в процессе оценки температуры при обезуглероживающем отжиге стального листа осуществляют нагрев со скоростью нагрева от 50 до 250°С/с в температурном диапазоне температуры стального листа, составляющем от 550 до 720°С,

(4) настоящее изобретение дополнительно отличается этапом, на котором в процессе повышения температуры при обезуглероживающем отжиге стального листа осуществляют нагрев со скоростью нагрева, составляющей от 75 до 125°С/с, в температурном диапазоне температуры стального листа, составляющем от 550 до 720°С,

(5) настоящее изобретение дополнительно отличается этапом, на котором нагрев стального листа в температурном диапазоне температуры стального листа, составляющем от 550 до 720°С, выполняют при обезуглероживающем отжиге упомянутого стального листа индукционным нагревом,

(6) настоящее изобретение дополнительно отличается этапом, на котором делают температурным диапазоном для нагрева с упомянутой скоростью нагрева в процессе повышения температуры при обезуглероживающем отжиге диапазон от Ts (°C) до 720°С, задавая его следующим диапазоном от Ts (°C) до 720°С в соответствии со скоростью нагрева Н (°C/с) от комнатной температуры до 500°С:

Н≤15: Ts≤550

15<Н: Ts≤600

(7) настоящее изобретение дополнительно отличается этапом, на котором выполняют упомянутый обезуглероживающий отжиг во временном интервале, таком, чтобы количество кислорода в стальном листе стало 2,3 г/м2 или меньше и размер зерна первичной рекристаллизации стал 15 микрометров или больше, в температурном диапазоне, составляющем от 770 до 900°С, при тех условиях, что степень окисления (PH2O/PH2) атмосферного газа находится в диапазоне от более чем 0,15 до 1,1,

(8) настоящее изобретение дополнительно отличается этапом, на котором увеличивают количество азота [N] в упомянутом стальном листе в соответствии с количеством кислоторастворимого Al [Al] в стальном листе таким образом, чтобы удовлетворить формуле [N]≥14/27[Al],

(9) настоящее изобретение дополнительно отличается этапом, на котором увеличивают количество азота [N] в упомянутом стальном листе в соответствии с количеством кислоторастворимого Al [Al] в стальном листе таким образом, чтобы удовлетворить формуле [N]≥2/3[Al],

(10) настоящее изобретение дополнительно отличается этапами, на которых при нанесении упомянутого отделяющего покрытия для отжига наносят отделяющее покрытие для отжига, состоящее, главным образом, из оксида алюминия, и выполняют конечный отжиг,

(11) настоящее изобретение дополнительно отличается тем, что упомянутый материал кремнистой стали дополнительно содержит в массовых процентах один или более компонентов из числа: Mn: 1% или меньше, Cr: 0,3% или меньше, Cu: 0,4% или меньше, Р: 0,5% или меньше, Sn: 0,3% или меньше, Sb: 0,3% или меньше, Ni: 1% или меньше и S и Se в общей сложности 0,015% или меньше.

Настоящее изобретение использует низкотемпературный нагрев сляба для производства листа текстурированной электротехнической стали, во время которого осуществляют отжиг подвергшегося горячей прокатке листа в вышеупомянутых двух температурных диапазонах или обезуглероживание подвергшегося горячей прокатке листа во время отжига вышеупомянутым способом для регулирования расстояния между слоями, и таким образом можно быстро нагревать лист в процессе повышения температуры при обезуглероживающем отжиге для того, чтобы улучшить первичную рекристаллизованную зернистую структуру после обезуглероживающего отжига. При этом верхний предел температуры для поддержания скорости нагрева высокой может быть сделан более низким температурным диапазоном, делающим возможным нагрев методом индукционного нагрева, так что нагрев может быть выполнен более легко, и лист текстурированной электротехнической стали с превосходными магнитными свойствами может быть изготовлен с большей легкостью.

По этой причине, поскольку нагрев может быть выполнен методом индукционного нагрева, степень свободы в задании скорости нагрева является высокой, нагрев возможен без контакта со стальным листом, встраивание в печь для обезуглероживающего отжига является относительно простым, и получены другие полезные эффекты.

Кроме того, в настоящем изобретении благодаря регулированию вышеупомянутым способом степени окисления в ходе обезуглероживающего отжига или количества азота в стальном листе вторичная рекристаллизация может выполняться более стабильно даже при повышении скорости нагрева при обезуглероживающем отжиге.

Кроме того, в настоящем изобретении благодаря добавлению вышеупомянутых элементов в материал кремнистой стали можно еще более улучшить магнитные свойства и т.д. в соответствии с добавленными элементами. Благодаря использованию во время окончательного отжига отделяющего покрытия для отжига, состоящего, главным образом, из оксида алюминия, имеется возможность производить лист текстурированной электротехнической стали с зеркальной поверхностью.

Краткое описание чертежей

Фиг.1 представляет собой изображение, показывающее слоистую структуру в зернистой структуре перед холодной прокаткой в сечении, параллельном направлению прокатки (толщина листа 2,3 мм).

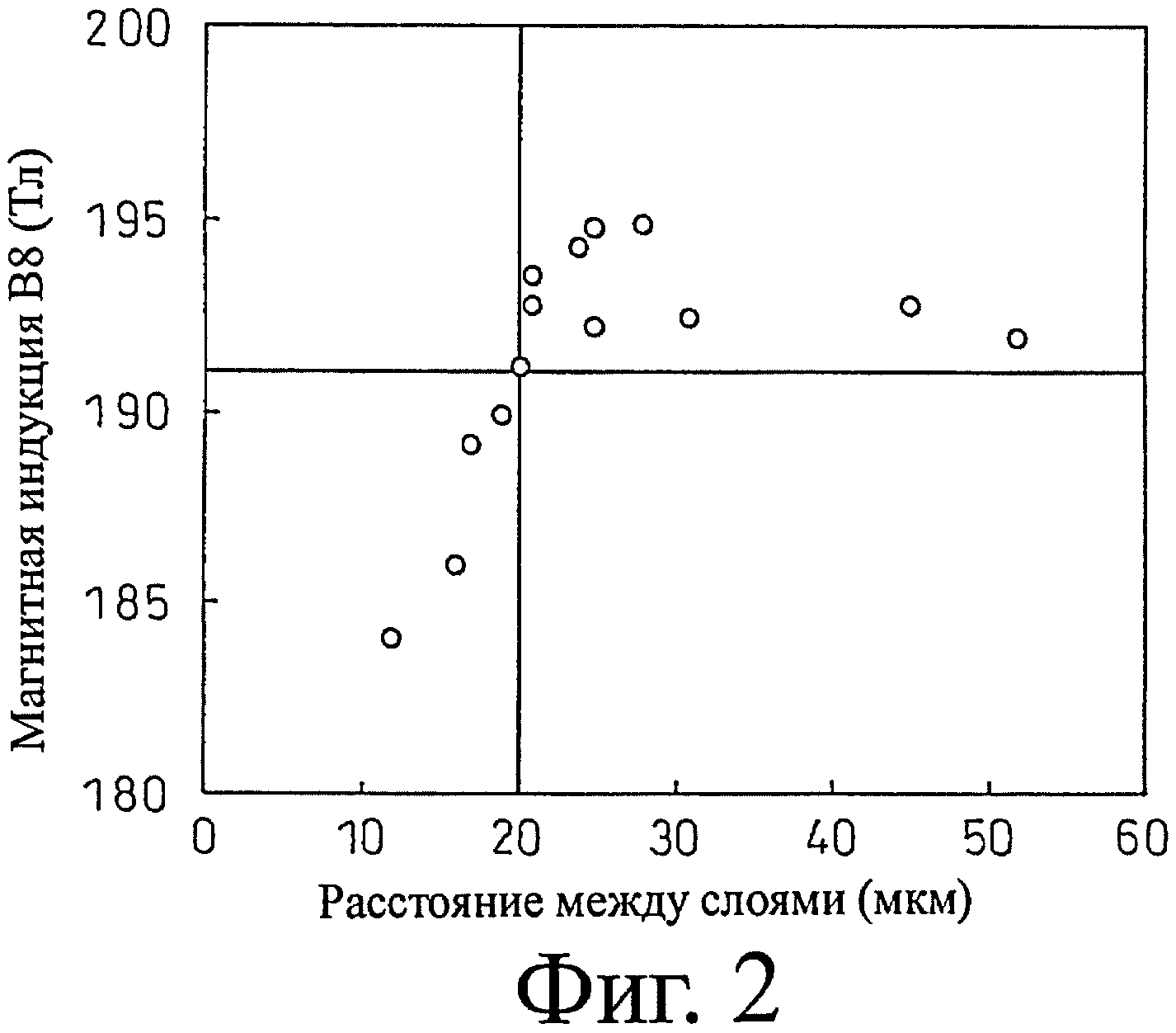

Фиг.2 представляет собой изображение, показывающее зависимость между расстоянием между слоями зернистой структуры перед холодной прокаткой и магнитной индукцией (В8) образца, полученного при отжиге подвергшегося горячей прокатке листа на двух ступенях температурных диапазонов.

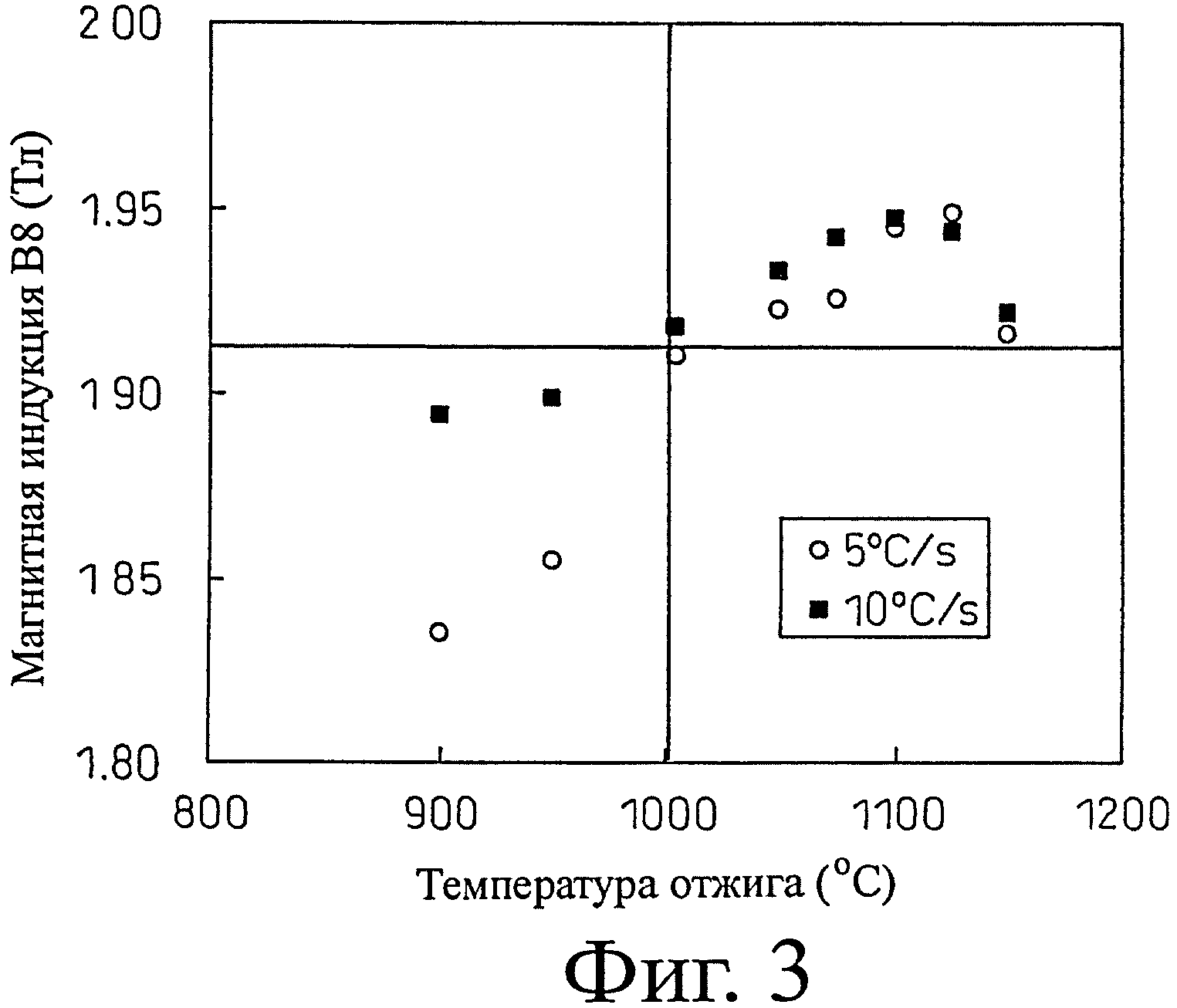

Фиг.3 представляет собой изображение, показывающее зависимость между температурой первого отжига и магнитной индукцией (В8) образца, полученного при отжиге подвергшегося горячей прокатке листа на двух ступенях температурных диапазонов.

Фиг.4 представляет собой изображение, показывающее зависимость между скоростью нагрева в температурном диапазоне от 550 до 720°С во время повышения температуры при обезуглероживающем отжиге и магнитной индукцией (В8) образца, полученного при отжиге подвергшегося горячей прокатке листа на двух ступенях температурных диапазонов.

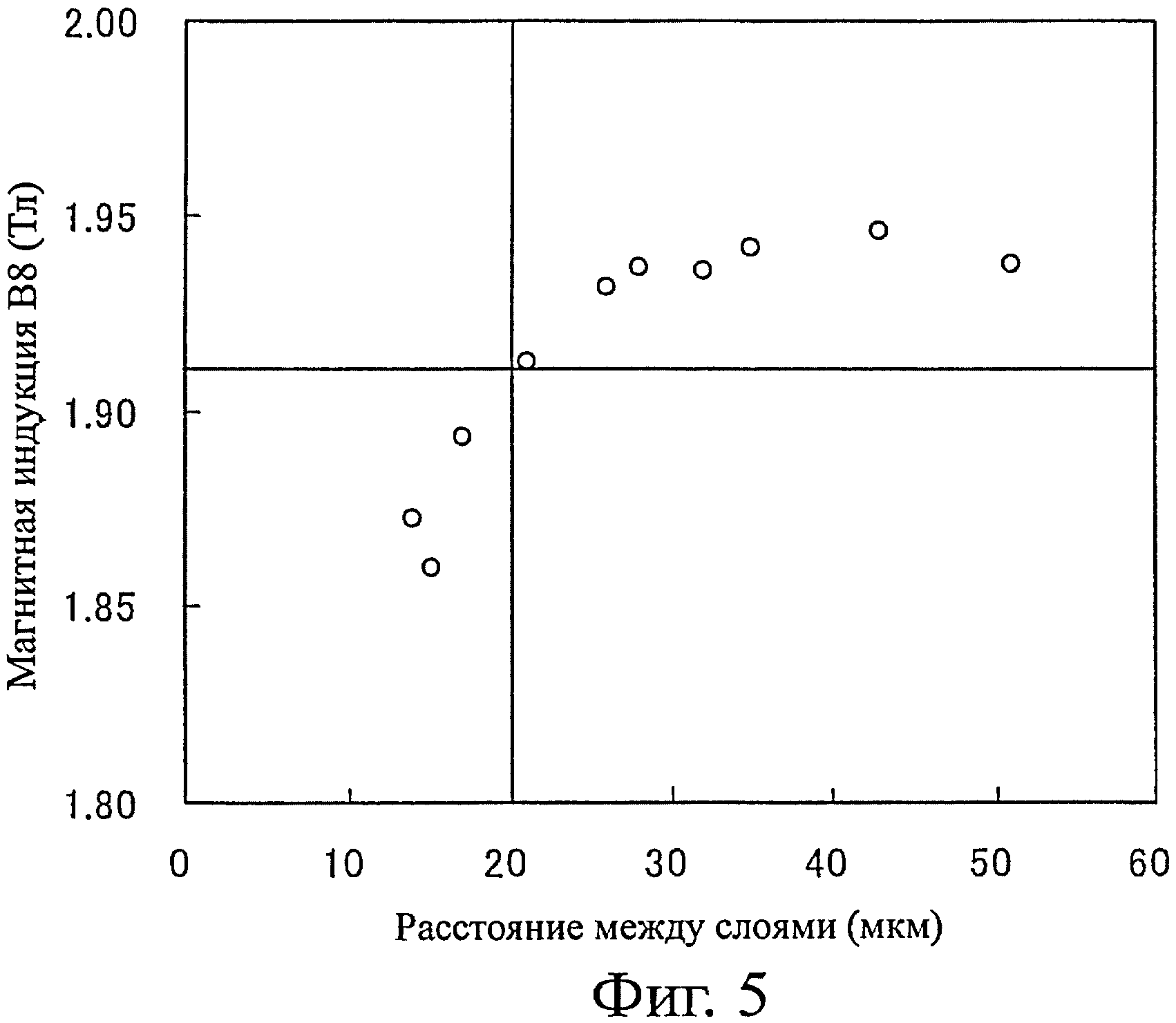

Фиг.5 представляет собой изображение, показывающее зависимость между расстоянием между слоями зернистой структуры поверхностного пласта перед холодной прокаткой и магнитной индукцией (В8) образца, обезуглероженного во время отжига подвергшегося горячей прокатке листа.

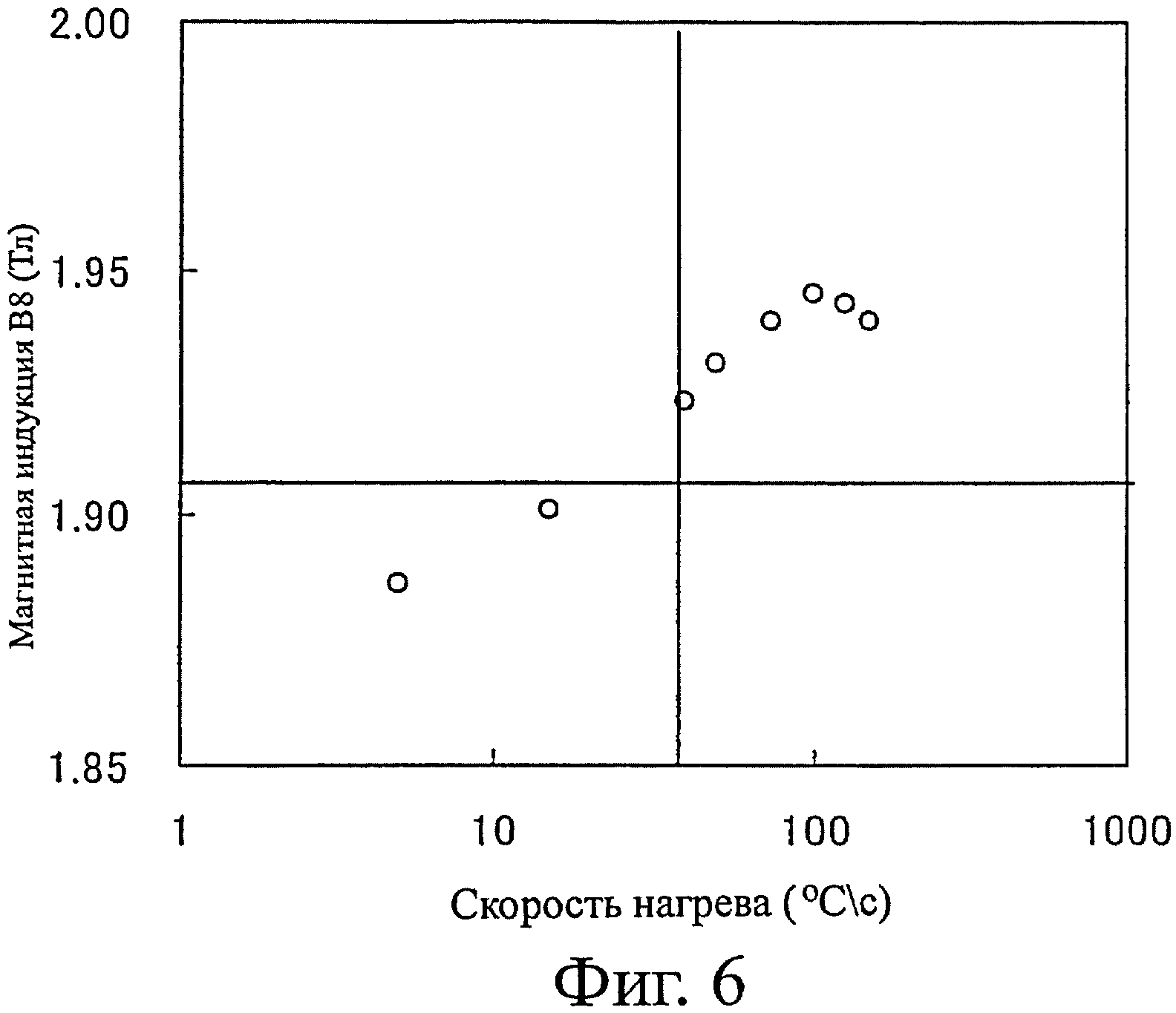

Фиг.6 представляет собой изображение, показывающее зависимость между скоростью нагрева в температурном диапазоне от 550 до 720°С во время повышения температуры при обезуглероживающем отжиге и магнитной индукцией (В8) образца, обезуглероженного во время отжига подвергшегося горячей прокатке листа.

Осуществление изобретения

Авторы изобретения полагали, что, когда нагревают материал кремнистой стали, содержащий в массовых процентах Si: от 0,8 до 7%, С: 0,085% или меньше, кислоторастворимый Al: от 0,01 до 0,065% и N: 0,012%, при температурой 1280°С или меньше, затем осуществляют его горячую прокатку, осуществляют отжиг полученного подвергшегося горячей прокатке листа, затем осуществляют его холодную прокатку один раз или осуществляют его холодную прокатку множество раз с промежуточным отжигом для получения стального листа, имеющего окончательную толщину листа, осуществляют обезуглероживающий отжиг этого стального листа, затем наносят на него отделяющее покрытие для отжига, осуществляют его окончательный отжиг и осуществляют азотирование стального листа от обезуглероживающего отжига до начала вторичной рекристаллизации при окончательном отжиге таким образом, чтобы производить лист текстурированной электротехнической стали, расстояние между слоями в зернистой структуре подвергшегося горячей прокатке листа после отжига могло бы влиять на зернистую структуру после первичной рекристаллизации, и что даже если понизить температуру для приостановки быстрого нагрева во время обезуглероживающего отжига (даже если он приостанавливается до температуры, при которой происходит первичная рекристаллизация), отношение зерен {411} в первичной рекристаллизованной текстуре могло бы быть повышено, и изменяли условия отжига подвергшегося горячей прокатке листа различными способами для того, чтобы исследовать зависимость расстояния между слоями в зернистой структуре после отжига подвергшегося горячей прокатке листа и магнитной индукции (В8) стального листа после вторичной рекристаллизации и влияния скорости нагрева при различных температурах в процессе повышения температуры при обезуглероживающем отжиге на магнитную индукцию (В8).

В результате они сделали то открытие, что в процессе отжига подвергшегося горячей прокатке листа, когда нагревают лист при заданной температуре для того, чтобы вызвать его рекристаллизацию, затем далее осуществляют ее отжиг при температуре более низкой, чем эта температура, таким образом, чтобы сделать расстояние между слоями зернистой структуры после отжига составляющим 20 микрометров или больше, температурный диапазон с большим изменением в структуре в процессе повышения температуры в ходе процесса обезуглероживающего отжига составляет от 700 до 720°С, и что, устанавливая скорость нагрева в температурном диапазоне от 550 до 720°С, включающем в себя названный температурный диапазон, равной 40°С/с или больше, предпочтительно от 50 до 250°С/с, а более предпочтительно от 75 до 125°С/с, можно регулировать первичную рекристаллизацию таким образом, чтобы отношение I{111}/I{411} текстуры после обезуглероживающего отжига приняло заданное значение или меньше, и можно было стабильно получать вторичную рекристаллизованную структуру, и тем самым сделали настоящее изобретение.

Здесь "расстояние между слоями" является средним расстоянием между расположенными слоями структурами, параллельными поверхности прокатки, именуемыми "слоистыми структурами".

Ниже будет разъяснен эксперимент, при помощи которого было получено это открытие.

Сначала авторы изобретения исследовали зависимость между условиями отжига подвергшегося горячей прокатке листа и магнитной индукцией (В8) образцов после окончательного отжига.

Фиг.2 показывает зависимость между расстоянием между слоями зернистой структуры в образцах перед холодной прокаткой и магнитной индукцией (В8) образцов после конечного отжига. Образцы, используемые здесь, были получены посредством нагрева сляба, содержащего в массовых процентах Si: 3,3%, С: от 0,045 до 0,065%, кислоторастворимый Al: 0,027%, N: 0,007%, Mn: 0,1% и S: 0,008% и остальное - Fe и неизбежные примеси при температуре 1150°С, затем горячей прокатки этого листа до толщины 2,3 мм, затем нагрева его до 1120°С для того, чтобы вызвать его рекристаллизацию, затем отжига подвергшегося горячей прокатке листа на двух ступенях отжига при температуре от 800 до 1120°С, холодной прокатки подвергшегося горячей прокатке листа до толщины 0,22 мм, затем нагрева его со скоростью нагрева 15°С/с до 550°С, нагрева его со скоростью нагрева 40°С/с до температурного диапазона от 550 до 720°С, затем дальнейшего нагрева его со скоростью нагрева 15°С/с для обезуглероживающего отжига при температуре 830°С, затем отжига его в содержащей аммиак атмосфере для увеличения количества азота в стальном листе для азотирования, затем нанесения на него отделяющего покрытия для отжига, состоящего, главным образом, из MgO, затем окончательного его отжига. Расстояние между слоями регулировалось изменением количества С и второй температуры в двухступенчатом отжиге подвергшегося горячей прокатке листа.

Как ясно из фиг.2, установлено, что высокая магнитная индукция (В8), составляющая 1,91 Тл или больше, получена при расстоянии между слоями, составляющем 20 микрометров или больше.

Кроме того, авторы изобретения проанализировали первичную рекристаллизованную текстуру листов образцов, подвергшихся обезуглероживающему отжигу, дающих В8, составляющую 1,91 Тл или больше, и в результате подтвердили, что во всех образцах значение I{111}/I{411} было 3 или меньше.

Кроме того, и в дополнение к этому, фиг.3 показывает зависимость между первой температурой нагрева в случае двухступенчатого нагрева в ходе отжига подвергшегося горячей прокатке листа и магнитной индукцией (В8) образцов после окончательного отжига.

Используемые здесь образцы были приготовлены таким же образом, как в случае, показанном на фиг.2, за исключением задания первой температуры в температурах отжига подвергшегося горячей прокатке листа от 900 до 1150°С и второй температуры 920°С. Отметим, что скорость нагрева, при нагреве до первой температуры была сделана 5°С/с и 10°С/с.

Как ясно из фиг.3, установлено, что высокая магнитная индукция (В8), составляющая 1,91 Тл или больше, получена при первой температуре отжига подвергшегося горячей прокатке листа, составляющей от 1000 до 1150°С.

Кроме того, авторы изобретения проанализировали первичную рекристаллизованную текстуру листов образцов, подвергшихся обезуглероживающему отжигу, дающих В8, составляющую 1,91 Тл или больше, и в результате подтвердили, что во всех образцах значение I{111}/I{411} было 3 или меньше.

Затем авторы изобретения исследовали условия нагрева во время обезуглероживающего отжига, дающего стальные листы с высокой магнитной индукцией (В8) при условиях того, что расстояние между слоями зернистой структуры в образцах перед холодной прокаткой составляло 20 микрометров или больше.

Подвергшиеся холодной прокатке образцы, приготовленные таким же образом, как в случае фиг.2, за исключением того, что содержание С было сделано равным 0,055%, первая температура отжига подвергшегося горячей прокатке листа была сделана равной 1120°С, вторая температура отжига подвергшегося горячей прокатке листа была сделана равной 920°С и расстояние между слоями было сделано равным 25 микрометрам, подвергали обезуглероживающему отжигу, при этом в ходе обезуглероживающего отжига во время повышения температуры различным образом изменяли скорость нагрева в температурном диапазоне от 550 до 720°С. Затем измеряли значения магнитной индукции (В8) образцов после окончательного отжига.

Из фиг.4 понятно, что если в процессе повышения температуры при обезуглероживающем отжиге поддерживают скорость нагрева при температурах в температурном диапазоне от 550 до 720°С на уровне 40°С/с или больше, то получают лист электротехнической стали, имеющий магнитную индукцию (В8), составляющую 1,91 Тл или больше, в то время как, если поддерживают скорость нагрева в диапазоне от 50 до 250°С/с, а более предпочтительно от 75 до 125°С/с, то получают лист электротехнической стали с еще более высокой магнитной индукцией (В8), составляющей 1,92 Тл или больше.

Следовательно, понятно, что в процессе отжига подвергшегося горячей прокатке листа, выполняемого посредством нагрева до заданной температуры, составляющей от 1000 до 1150°С, для того чтобы вызвать рекристаллизацию, затем отжига при температуре более низкой, чем эта, и составляющей от 850 до 1100°С, для того, чтобы сделать расстояние между слоями в зернистой структуре после отжига составляющим 20 микрометров или больше, даже если сделать температурным диапазоном для быстрого нагревания в процессе повышения температуры при обезуглероживающем отжиге температуру стального листа в диапазоне от 550 до 720°С, можно повысить долю зерен с ориентацией {411}, можно, как показано в Японской патентной публикации (В2) номер 8-32929, сделать отношение I{111}/I{411} равным 3 или меньше и можно стабильно производить лист текстурированной электротехнической стали с высокой магнитной индукцией.

Согласно вышесказанному, поскольку было подтверждено, что делать расстояние между слоями в зернистой структуре после отжига подвергшегося горячей прокатке листа составляющим 20 микрометров или больше эффективно, то авторы изобретения также изучили другие средства для того, чтобы делать расстояние между слоями составляющим 20 микрометров или больше.

В результате авторы изобретения обнаружили из экспериментов, аналогичных экспериментам для данных, приведенных на Фигурах 2 и 4, что при обезуглероживающем отжиге, снижающем количество углерода в стальном листе перед обезуглероживанием в процессе отжига подвергшегося горячей прокатке листа на величину до 0,002-0,02 массовых процентов, можно сделать расстояние между слоями в зернистой структуре поверхностного пласта после отжига составляющим 20 микрометров или больше и, даже если сделать это, аналогичным образом делая скорость нагрева в температурном диапазоне от 550°С до 720°С в процессе повышения температуры при обезуглероживающем отжиге после холодной прокатки равной 40°С/с или больше, можно управлять первичной рекристаллизацией таким образом, чтобы отношение I{111}/I{411} текстуры после обезуглероживающего отжига стало равным заданному значению или меньше его, и можно стабильно получать вторичную рекристаллизованную структуру.

Здесь "расстояние между слоями" представляет собой среднее расстояние между лежащими слоями структурами, параллельными поверхности прокатки, именуемыми "слоистыми структурами". Кроме того, термин "поверхностный пласт" из словосочетания "зернистая структура поверхностного пласта" означает область от самой ближней к поверхности части до 1/5 полной толщины листа.

Фиг.5 показывает зависимость между расстоянием между слоями перед холодной прокаткой и магнитной индукцией (В8) образцов после окончательного отжига, при этом расстояния между слоями зернистой структуры поверхностного пласта после отжига изменялись посредством обезуглероживания в ходе технологического процесса отжига подвергшегося горячей прокатке листа. Отметим, что расстояние между слоями поверхностного пласта регулировалось посредством изменения парциального давления пара атмосферного газа при отжиге подвергшегося горячей прокатке листа, выполненного при 1100°С таким образом, что разность в количествах углерода до и после обезуглероживания была в диапазоне от 0,002 до 0,02 массового процента.

Как будет ясно из фиг.5, установлено, что даже при обезуглероживании подвергшегося горячей прокатке листа в процессе его отжига для того, чтобы сделать расстояние между слоями поверхностного пласта составляющим 20 микрометров или больше, получена высокая магнитная индукция (В8), составляющая 1,91 Тл или больше.

Кроме того, фиг.6 показывает зависимость между скоростью нагрева в температурном диапазоне от 550 до 720°С в ходе повышения температуры во время обезуглероживающего отжига и магнитной индукцией (В8) образцов после окончательного отжига, которые были приготовлены таким же образом при регулировании степени окисления атмосферным газом в ходе отжига подвергшегося горячей прокатке листа для того, чтобы сделать расстояние между слоями зернистой структуры поверхностного пласта составляющим 25 микрометров.

Из фиг.6 понятно, что даже при регулировании расстояния между слоями посредством обезуглероживания в процессе отжига подвергшегося горячей прокатке листа, если скорость нагрева в температурном диапазоне от 550 до 720°С в процессе повышения температуры при обезуглероживающем отжиге составляет 40°С/с или больше, то получен лист электротехнической стали с высокой магнитной индукцией.

Причина, по которой расстояние между слоями в зернистой структуре после отжига подвергшегося горячей прокатке листа заставляет текстуру {411}, {111} изменяться, все еще не ясна, но как полагают в настоящее время, заключается в следующем. Известно, что есть места преимущественного образования центров кристаллизации, и они различаются по направлению рекристаллизации. Предполагая, что в процессе холодной прокатки центры кристаллизации {411} образуются в слоистой структуре, а центры кристаллизации {111} образуются около слоистых частей в {111}, можно объяснить феномен изменения отношения кристаллической ориентации {411} и {111} после первичной рекристаллизации при регулировании расстояния между слоями кристаллической структуры перед холодной прокаткой.

Настоящее изобретение, созданное на основе вышеупомянутых открытий, будет последовательно объяснено ниже.

Во-первых, будут объяснены причины для ограничения, накладываемые на ингредиенты материала кремнистой стали, используемого в настоящем изобретении.

Настоящее изобретение использует в качестве материала сляб кремнистой стали для листа текстурированной электротехнической стали, по меньшей мере содержащий в массовых процентах: Si: от 0,8 до 7%, С: 0,085% или меньше, кислоторастворимый Al: от 0,01 до 0,065% и N: 0,012% или меньше, а остальное - Fe и неизбежные примеси, в качестве основного состава ингредиентов и в случае необходимости содержащий другие ингредиенты. Причины для ограничения диапазонов содержания ингредиентов заключаются в следующем.

При повышении количества Si возрастает электрическое сопротивление и улучшается характеристика потерь в магнитной системе. Однако если добавить его свыше 7%, то холодная прокатка становится чрезвычайно трудной, и лист заканчивает свое существование, раскалываясь во время прокатки. Значение, более подходящее для промышленного производства, составляет 4,8% или меньше. Кроме того, если оно меньше чем 0,8%, то во время окончательного отжига происходит переход в γ-фазу, и кристаллическая ориентация стального листа утрачивается, будучи нарушенной.

С представляет собой элемент, эффективный в регулировании первичной рекристаллизованной структурой, но оказывает вредное воздействие на магнитные свойства, так что перед окончательным отжигом необходимо обезуглероживание. Если С больше чем 0,085%, то время обезуглероживающего отжига увеличивается, что снижает производительность промышленного производства.

Кислоторастворимый Al представляет собой существенно важный элемент, который в настоящем изобретении соединяется с N, чтобы образовать (Al, Si) N, функционирующий как ингибитор. В качестве диапазона ограничения принят интервал от 0,01 до 0,065%, в котором обеспечивается стабильность вторичной рекристаллизации.

N, если его более чем 0,012%, вызывает во время холодной прокатки образование в стальном листе пор, именуемых "газовыми раковинами", так что его содержание сделано не превышающим 0,012%.

В настоящем изобретении материал сляба может включать в себя, в дополнение к вышеупомянутым ингредиентам, в соответствии с потребностью по меньшей мере один тип элемента из числа Mn, Cr, Cu, Р, Sn, Sb, Ni, S и Se в следующих количествах, выраженных в массовых %: Mn - 1% или меньше, Cr - 0,3% или меньше, Cu - 0,4% или меньше, Р - 0,5% или меньше, Sn - 0,3% или меньше, Sb - 0,3% или меньше, Ni - 1% или меньше и S и Se в общей сложности - 0,015% или меньше. Таким образом, Mn имеет своим результатом повышение удельного сопротивления и снижение потерь в магнитной системе. Кроме того, в целях предотвращения растрескивания в ходе горячей прокатки предпочтительно добавлять его в количестве Mn/(S+Se)≥4 относительно общего количества S и Se. Однако если добавляемое количество превышает 1%, то магнитная индукция изделия в результате падает.

Cr представляет собой элемент, эффективный для улучшения окисленного слоя при обезуглероживающем отжиге и образования стеклянной пленки, и добавляется в пределах 0,3% или меньше.

Cu представляет собой элемент, эффективный для повышения удельного сопротивления и снижения потерь в магнитной системе. Если количество добавки составляет более чем 0,4%, то эффект снижения потерь в магнитной системе достигает своего предела. Это становится причиной дефекта поверхности, именуемого "лысыми пятнами", во время горячей прокатки.

Р представляет собой элемент, эффективный для повышения удельного сопротивления и снижения потерь в магнитной системе. Если количество добавки составляет более чем 0,5%, то возникает проблема с прокатываемостью.

Sn и Sb представляют собой хорошо известные элементы, выделяющиеся по границам зерен. Настоящее изобретение содержит Al, так что в зависимости от условий окончательного отжига, иногда влажность, освобождаемая из отделяющего покрытия для отжига, вызывает окисление Al, и сила ингибитора колеблется в зависимости от положения катушки, и магнитные свойства колеблются в зависимости от положения катушки. В качестве одной контрмеры имеется способ предотвращения окисления путем добавления этих элементов, выделяющихся по границам зерен. По этой причине их можно добавлять в пределах 0,30% или меньше. С другой стороны, если добавлено более чем 0,30%, то сталь становится трудно окислить во время обезуглероживающего отжига, образование стеклянной пленки становится недостаточным, и способность к обезуглероживающему отжигу заметно снижается.

Никель представляет собой элемент, эффективный для повышения удельного сопротивления и снижения потерь в магнитной системе. Кроме того, он представляет собой элемент, эффективный при регулировании структуры металла подвергшегося горячей прокатке листа с целью улучшения ее магнитных свойств. Однако если количество добавки превышает 1%, то вторичная рекристаллизация становится нестабильной.

В дополнение к этому, S и Se оказывают вредное воздействие на магнитные свойства, та что их суммарное количество в предпочтительном варианте делают 0,015% или меньше.

Далее будут объяснены производственные условия по настоящему изобретению.

Сляб кремнистой стали, имеющей вышеупомянутый состав ингредиентов, получают посредством производства стали в конверторе, электрической печи и т.д., вакуумной дегазации расплавленной стали в соответствии с необходимостью, затем непрерывного литья или изготовления слитков, затем проковки слитков в слябы. После этого сляб нагревают перед горячей прокаткой. В настоящем изобретении температура нагрева сляба сделана 1280°С или меньше для того, чтобы избежать вышеупомянутых проблем высокотемпературного нагрева сляба.

Сляб кремнистой стали обычно отливается толщиной в диапазоне от 150 до 350 мм, предпочтительно толщиной от 220 до 280 мм, но он также может представлять собой так называемый тонкий сляб в диапазоне от 30 до 70 мм. В случае тонкого сляба имеется то преимущество, что во время производства подвергающегося горячей прокатке листа отсутствует необходимость в процессе грубой прокатки стали до промежуточной толщины.

Затем осуществляется горячая прокатка сляба, нагретого до вышеупомянутой температуры, и изготовление подвергшегося горячей прокатке листа с заданной толщиной листа.

В настоящем изобретении (а) этот подвергшийся горячей прокатке лист нагревают до заданной температуры, составляющей от 1000 до 1150°С, для того, чтобы вызвать рекристаллизацию, затем отжигают при температуре, ниже этой температуры и составляющей от 850 до 1100°С, в течение необходимого времени. В качестве альтернативы, (b) осуществляют его обезуглероживание в процессе отжига этого подвергшегося горячей прокатке листа таким образом, чтобы разность в количестве углерода стального листа до и после обезуглероживания составила от 0,002 до 0,02 массового процента.

Поступая таким образом, делают расстояние между слоями зернистой структуры стального листа после отжига (или поверхностного пласта стального листа) составляющим 20 микрометров или больше.

При таком отжиге, как в (а), диапазон температуры первого отжига делают от 1000 до 1150°С, поскольку, как показано на фиг.3, стальной лист с магнитной индукцией (В8), составляющей 1,91 Тл или больше, получают при рекристаллизации именно в этом диапазоне, тогда как диапазон температуры второго отжига делают от 850 до 1100°С, что ниже чем первая температура, поскольку, как показано на фиг.2, это необходимо для того, чтобы сделать расстояние между слоями составляющим 20 микрометров или больше.

В качестве более предпочтительных условий, температура первого отжига составляет от 1050 до 1125°С и температура второго отжига составляет от 850 до 950°С.

Первый отжиг, с точки зрения обеспечения рекристаллизации подвергшегося горячей прокатке листа, выполняют со скоростью 5°С/с или больше, в предпочтительном варианте - 10°С/с или больше. При высокой температуре, составляющей 1100°С или больше, отжиг должен выполняться в течение 0 секунд или больше, в то время как при низкой температуре, составляющей 1000°С или больше, он выполняется в течение 30 секунд или больше. Кроме того, время второго отжига с точки зрения регулирования слоистой структуры должно составлять 20 секунд или больше. После второго отжига, с точки зрения поддержания слоистой структуры, лист должен быть охлажден со скоростью охлаждения в среднем 5°С/с или больше, предпочтительно 15°С/с или больше.

Отметим, что двухступенчатый отжиг подвергшегося горячей прокатке листа также описан в Японской патентной публикации (А) номер 2005-226111, но способ производства листа текстурированной электротехнической стали, описанный в этой публикации, представляет собой сочетание способа, вызывающего тонкое выделение ингибитора в процессе горячей прокатки, и т.д. рассмотренный в разделе "Уровень техники, предшествующий изобретению", и способе формирования ингибитора посредством азотирования после обезуглероживающего отжига. Задачей этого отжига является регулирование состояния ингибитора. Это совершенно не связано с тем фактом, что, подобно тому, как это имеет место в настоящем изобретении, при использовании для производства листа текстурированной электротехнической стали последнего способа двухступенчатый отжиг подвергшегося горячей прокатке листа с целью регулирования расстояния между слоями в зернистой структуре после отжига позволяет увеличить долю зерен с ориентацией, делающей возможной легкую вторичную рекристаллизацию после первичной рекристаллизации, даже если сделать температурный диапазон быстрого нагрева в процессе повышения температуры при обезуглероживающем отжиге более низким температурным диапазоном.

Кроме того, при обезуглероживании листа в процессе отжига подвергшегося горячей прокатке листа, как в (b), в качестве способа обработки может быть использован способ введения пара в атмосферный газ для регулирования степени окисления и, кроме того, способ нанесения на поверхность стального листа катализатора обезуглероживания (например, K2CO3 или Na2CO3), или другой известный способ.

Величину обезуглероживания в таком случае (разность количеств углерода в стальном листе до и после обезуглероживания) делают в диапазоне от 0,002 до 0,02 массового процента, в предпочтительном варианте - в диапазоне от 0,003 до 0,008 массового процента, для регулирования расстояния между слоями поверхностного пласта. Если величина обезуглероживания составляет меньше чем 0,002 массового процента, то оно не оказывает никакого воздействия на расстояние между слоями поверхности, в то время как если она составляет 0,02 массового % или больше, то имеется вредное воздействие на текстуру поверхностной части.

Подвергшийся горячей прокатке лист, в котором расстояние между слоями сделано, таким образом, составляющим 20 микрометров или больше, затем подвергают холодной прокатке один раз или два или более раз с промежуточным отжигом для того, чтобы получить окончательную толщину листа. Число раз холодной прокатки соответствующим образом выбирается с учетом уровня характеристик и себестоимости требуемого изделия. Во время холодной прокатки необходимо сделать окончательную степень холодной прокатки 80% или более для того, чтобы обеспечивать ориентацию {411} и {111} или другую ориентацию первичной рекристаллизации.

Подвергшийся холодной прокатке стальной лист подвергается обезуглероживающему отжигу во влажной атмосфере для того, чтобы удалить С, содержащийся в стали. При этом, делая отношение I{111}/I{411} в зернистой структуре после обезуглероживающего отжига равным 3 или меньше и затем увеличивая содержание азота перед запуском вторичной рекристаллизации, можно стабильно производить изделие с высокой магнитной индукцией.

В качестве способа управления первичной рекристаллизацией после этого обезуглероживающего отжига регулируют скорость нагрева в процессе повышения температуры на этапе обезуглероживающего отжига. Настоящее изобретение характеризуется аспектом быстрого нагревания между температурой стального листа, составляющей по меньшей мере от 550 до 720°С со скоростью нагрева 40°С/с или больше, предпочтительно от 50 до 250°С/с, а более предпочтительно от 75 до 125°С/с.

Скорость нагрева оказывает большое влияние на первичную рекристаллизованную текстуру I{111}/I{411}. В первичной рекристаллизации легкость рекристаллизации отличается в зависимости от кристаллической ориентации, поэтому для того, чтобы сделать I{111}/I{411} равным 3 или меньше, необходимо регулирование скорости нагрева, делающее возможным легкую рекристаллизацию зерен с ориентацией {411}. Зерна с ориентацией {411} легко рекристаллизуются большей частью при скорости около 100°С/с, так чтобы сделать I{111}/I{411} равным 3 или меньше и стабильно производить изделие с магнитной индукцией (В8), составляющей 1,91 Тл или больше, скорость нагрева сделана 40°С/с или больше, предпочтительно от 50 до 250°С/с, а более предпочтительно от 75 до 125°С/с.

Температурный диапазон, в котором необходим нагрев с этой скоростью нагрева, представляет собой в основном температурный диапазон от 550 до 720°С. Конечно, также возможно запустить быстрое нагревание в вышеупомянутом диапазоне скорости нагрева с температуры ниже 550°С. На температуру нижнего предела температурного диапазона для поддержания этой скорости нагрева на уровне высокой скорости нагрева оказывает влияние цикл нагрева в нижней температурной области. По этой причине задают температурный диапазон, в котором требуется быстрый нагрев, от начальной температуры Ts (°С) до 720°С, этот диапазон должен быть задан от нижеследующего Ts (°С) до 720°С в соответствии со скоростью нагрева Н (°С/с) от комнатной температуры до 500°С.

Н≤5: Ts≤550

15<Н: Ts≤600

В случае, при котором скорость нагрева в нижней температурной области является стандартной скоростью нагрева 15°С/с, необходимо быстро нагревать лист в диапазоне от 550 до 720°С со скоростью нагрева 40°С/с или больше. Когда скорость нагрева в нижней температурной области ниже чем 15°С/с, необходимо быстро нагревать лист в диапазоне от температуры ниже 550°С до 720°С, со скоростью нагрева 40°С/с или больше. С другой стороны, когда скорость нагрева в нижней температурной области выше чем 15°С/с, достаточно быстро нагреть лист в диапазоне от температуры более высокой, чем 550°С, и температуры более низкой, чем 600°С, до 720°С, со скоростью нагрева, составляющей 40°С/с или больше. Например, при нагреве от комнатной температуры со скоростью 50°С/с скорость повышения температуры в диапазоне от 600 до 720°С должна составлять 40°С/с или больше.

Способ управления скоростью нагрева при вышеупомянутом обезуглероживающем отжиге ничем особенно не ограничен, но в настоящем изобретение верхний предел температурного диапазона быстрого нагрева составляет 720°С, так чтобы было возможно эффективно использовать индукционный нагрев.

В дополнение к этому, для того, чтобы стабильно реализовать эффекты регулирования скорости нагрева, как показано в Японской патентной публикации (А) номер 2002-60842, полезно сделать степень окисления (PH2O/PH2) атмосферного газа в температурном диапазоне от 770 до 900°С после нагрева большей чем 0,15 до 1,1 и сделать количество кислорода в стальном листе равным 2,3 г/м2 или меньше. При степени окисления атмосферного газа меньше чем 0,15 адгезия стеклянной пленки, образуемой на поверхности стального листа, ухудшается, в то время как, если она превышает 1.1, в стеклянной пленке образуются дефекты. Кроме того, делая количество кислорода в стальном листе равным 2,3 г/м2 или меньше, можно подавить разложение ингибитора (Al, Si) N и произвести изделия из листа текстурированной электротехнической стали, имеющего высокую магнитную индукцию.

Кроме того, в ходе обезуглероживающего отжига, делая количество кислорода в стальном листе равным 2,3 г/м2 или меньше и одновременно, как показано в Японской патентной публикации (В2) номер 8-32929, делая размер зерна первичной рекристаллизации равным 15 микрометров или больше, можно более стабильно реализовать вторичную рекристаллизацию и можно произвести лист текстурированной электротехнической стали более высокого качества.

В качестве способа азотирования для увеличения содержания азота имеется способ выполнения отжига в атмосфере, содержащей аммиак или другой газ с функцией азотирования, после обезуглероживающего отжига, способ добавления MnN или другого порошка с функцией азотирования к отделяющему покрытию для отжига для того, чтобы выполнить азотирование во время окончательного отжига, и т.д.

При повышения скорости нагрева в ходе обезуглероживающего отжига для более стабильного выполнения вторичной рекристаллизации предпочтительно регулировать соотношение состава (Al, Si) N. Кроме того, в том, что касается количества азота после азотирования, то отношение количества азота [N] к количеству Al [Al], то есть [N]/[Al], становится отношением масс 14/27 или больше, а предпочтительно 2/3 или больше.

После этого на лист наносят отделяющее покрытие для отжига, состоящее, главным образом, из оксида магния или оксида алюминия, затем подвергают окончательному отжигу для того, чтобы заставить при вторичной рекристаллизации преимущественно расти зерна с ориентацией {110} <001>.

При использовании отделяющего покрытия для отжига, имеющего в качестве своего основного ингредиента оксид алюминия, как показано в Японской патентной публикации (А) номер 2003-268450, после окончательного отжига получают лист электротехнической стали со сглаженной (зеркальной) поверхностью.

Как было объяснено выше, в настоящем изобретении при производстве листа текстурированной электротехнической стали посредством того, что нагревают кремнистую сталь до температуры 1280°С или меньше, затем осуществляют его горячую прокатку, отжигают подвергшийся горячей прокатке лист, затем осуществляют его холодную прокатку один раз или осуществляют его холодную прокатку множество раз с промежуточным отжигом для того, чтобы получить окончательную толщину листа, осуществляют его обезуглероживающий отжиг, затем наносят отделяющее покрытие для отжига и осуществляют его окончательный отжиг и азотирование стального листа от обезуглероживающего отжига до начала вторичной рекристаллизации при окончательном отжиге посредством (а) отжига подвергшегося горячей прокатке листа посредством нагрева его до заданной температуры, составляющей от 1000 до 1150°С, чтобы вызвать рекристаллизацию, затем отжига при температуре более низкой, чем температура, составляющая от 850 до 1100°С, или посредством (b) обезуглероживания подвергшегося горячей прокатке листа при отжиге для того, чтобы разность количеств углерода в стальном листе до и после отжига подвергшегося горячей прокатке листа составила от 0,002 до 0,02 массового процента, чтобы тем самым сделать расстояние между слоями в зернистой структуре (или зернистой структуре поверхностного пласта) стального листа после отжига для подвергшегося горячей прокатке листа составляющим 20 микрометров или больше и посредством нагрева подвергшегося холодной прокатке стального листа в процессе повышения температуры во время обезуглероживающего отжига в интервале температуры стального листа от 550 до 720°С со скоростью нагрева 40°С/с или больше, предпочтительно от 50 до 250°С/с, а более предпочтительно от 75 до 125°С/с, затем выполнения обезуглероживающего отжига в температурном диапазоне от 770 до 900°С при условиях степени окисления атмосферного газа (PH2O/PH2) в диапазоне от свыше 0,15 до 1,1 со временем, за которое количество кислорода в стальном листе становится равным 2,3 г/м2 или меньше и размер зерна первичной рекристаллизации становится 15 микрометров или больше, можно произвести лист текстурированной электротехнической стали с высокой магнитной индукцией и, кроме того, при использовании во время окончательного отжига отделяющего покрытия для отжига, состоящего, главным образом, из оксида алюминия, можно произвести лист текстурированной электротехнической стали с зеркальной поверхностью и с высокой магнитной индукцией.

Ниже будут рассмотрены примеры по настоящему изобретению, но условия, используемые в примерах, представляют собой примеры условий для подтверждения работоспособности и полезные эффекты настоящего изобретения. Настоящее изобретение не ограничено этим примером. Настоящее изобретение может использовать различные условия, коль скоро они не выходят за рамки настоящего изобретения и решают задачу настоящего изобретения.

ПРИМЕРЫ

(Пример 1)

Сляб из кремнистой стали, содержащий в массовых процентах Si: 3,3%, С: 0,06%, кислоторастворимый Al: 0,028% и N: 0,008% и остальное - Fe и неизбежные примеси, нагревали при температуре, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем образцы (А) подвергали одноступенчатому отжигу при 1120°С, а образцы (В) подвергали двухступенчатому отжигу при 1120°С+920°С. Эти образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростями нагрева, составляющими: (1) 15°С/с, (2) 40°С/с, (3) 100°С/с и (4) 300°С/с, до 720°С, затем нагревали со скоростью нагрева, составляющей 10°С/с, до температуры, составляющей 830°С, для обезуглероживающего отжига, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,02%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига полученных образцов показаны в Таблице 1. Отметим, что системы обозначения образцов показывают сочетание способа отжига и скорости нагрева.

(Пример 2)

Сляб из кремнистой стали, содержащий в массовых процентах Si: 3,3%, С: 0,055%, кислоторастворимый Al: 0,027%, N: 0,008%, Mn: 0,1%, S: 0,007%, Cr: 0,1%, Sn: 0,05%, P: 0,03% и Cu: 0,2% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем образцы (А) подвергали одноступенчатому отжигу при 1100°С, а образцы (В) подвергали двухступенчатому отжигу при 1100°С+900°С. Эти образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростью нагрева, составляющей 40°С/с до 550°С, и далее нагревали со скоростями нагрева, составляющими: (1) 15°С/с, (2) 40°С/с и (3) 100°С/с, для 550-720°С, затем дополнительно нагревали со скоростью нагрева, составляющей 15°С/с, и подвергали обезуглероживающему отжигу при температуре, составляющей 840°С, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,02%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства полученных образцов после окончательного отжига показаны в Таблице 2.

(Пример 3)

Сляб из кремнистой стали, содержащий в массовых процентах Si: 3,3%, С: 0,055%, кислоторастворимый Al: 0,027%, N: 0,008%, Mn: 0,1%, S: 0,007%, Cr: 0,1%, Sn: 0,06%, P: 0,03% и Ni: 0,2% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем образцы (А) подвергали одноступенчатому отжигу при 1100°С, а образцы (В) подвергали двухступенчатому отжигу при 1100°С+900°С. Эти образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростью нагрева, составляющей: (1) 15°С/с, (2) 40°С/с, (3) 100°С/с и (4) 200°С/с, до 720°С, затем нагревали со скоростью нагрева, составляющей 10°С/с для обезуглероживающего отжига до температуры, составляющей 840°С, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,02%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига полученных образцов показаны в Таблице 3.

(Пример 4)

Сляб из кремнистой стали, содержащий в массовых процентах Si: 3,3%, С: 0,055%, кислоторастворимый Al: 0,028%, N: 0,008%, Mn: 0,1%, Se: 0,007%, Cr: 0,1%, Р: 0,03% и Sn: 0,05% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем образцы (А) подвергали одноступенчатому отжигу при 1120°С, а образцы (В) подвергали двухступенчатому отжигу при 1120°С+900°С. Эти образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростью нагрева, составляющей 15°С/с, до 550°С, затем дополнительно нагревали со скоростью нагрева, составляющей: (1) 15°С/с, (2) 40°С/с и (3) 100°С/с, для 550-720°С, затем дополнительно нагревали со скоростью нагрева, составляющей 10°С/с для обезуглероживающего отжига при температуре, составляющей 830°С, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,02%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига полученных образцов показаны в Таблице 4.

(Пример 5)

Сляб из кремнистой стали, содержащий в массовых процентах Si: 3,3%, С: 0,06%, кислоторастворимый Al: 0,028%, N: 0,008%, Mn: 0,1%, S: 0,008%, Cr: 0,1% и Р: 0,03% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем подвергали двухступенчатому отжигу при 1120°С+900°С. Образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростью нагрева, составляющей 100°С/с, до 720°С, затем нагревали со скоростью 10°С/с до температуры, составляющей 830°С, для обезуглероживающего отжига, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,02%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига полученных образцов с различными количествами азота показаны в Таблице 5.

(Пример 6)

Сляб, содержащий в массовых процентах Si: 3,3%, С: 0,06%, кислоторастворимый Al: 0,028% и N: 0,008% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем образцы (А) подвергали одноступенчатому отжигу при 1120°С, а образцы (В) подвергали двухступенчатому отжигу при 1120°С+900°С. Эти образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростью нагрева, составляющей: (1) 15°С/с, (2) 40°С/с, (3) 100°С/с и (4) 300°С/с, до 720°С, затем нагревали со скоростью 10°С/с до температуры, составляющей 830°С, для обезуглероживающего отжига, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,024%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига образцов показаны в Таблице 6. Если как отжиг подвергшегося горячей прокатке листа, так и обезуглероживающий отжиг удовлетворяют условиям настоящего изобретения, то получают высокую магнитную индукцию.

(Пример 7)

Сляб, содержащий в массовых процентах Si: 3,3%, С: 0,06%, кислоторастворимый Al: 0,028% и N: 0,008% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем подвергали отжигу при 1100°С. В это время в атмосферный газ (газовую смесь азота и водорода) подавали пар для обезуглероживания поверхности и изменения расстояния между слоями поверхностного пласта. Образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростью нагрева, составляющей 100°С/с, до 720°С, затем нагревали со скоростью 10°С/с до температуры, составляющей 830°С, для обезуглероживающего отжига, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,02%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига полученных образцов с различными расстояниями между слоями поверхностного пласта показаны в Таблице 7.

(Пример 8)

В качестве образцов использовались стальные листы, имеющие расстояние между слоями поверхностного пласта, составляющее 29 микрометров после отжига подвергшихся горячей прокатке листов в Примере 7. Образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростями нагрева, составляющими от 10 до 200°С/с, до 720°С, затем нагревали со скоростью 10°С/с до температуры, составляющей 830°С, для обезуглероживающего отжига, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,02%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига образцов с различными полученными скоростями нагрева показаны в Таблице 8.

(Пример 9)

Сляб, содержащий в массовых процентах Si: 3,3%, С: 0,055%, кислоторастворимый Al: 0,027%, N: 0,008%, Mn: 0,1%, S: 0,007%, Cr: 0,1%, Sn: 0,05%, P: 0,03% и Cu: 0,2% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем образцы (А) оставили в том виде, в котором они были, в то время как на поверхности образцов (В) наносили покрытие K2CO3 и образцы подвергали отжигу в сухом атмосферном газе из азота и водорода при температуре 1080°С. Эти образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали со скоростью нагрева 20°С/с до 550°С, нагревали со скоростью нагрева 100°С/с для 550-720°С, затем нагревали со скоростью нагрева 15°С/с и подвергали обезуглероживающему отжигу при температуре, составляющей 840°С, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,022%, затем наносили отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига полученных образцов с различными расстояниями между слоями поверхностного пласта показаны в Таблице 9.

(Пример 10)

Сляб из кремнистой стали, содержащий в массовых процентах Si: 3,3%, С: 0,055%, кислоторастворимый Al: 0,027% и N: 0,008% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем подвергали отжигу при 1110°С. В это время в атмосферный газ (газовую смесь азота и водорода) подавали пар для того, чтобы вызвать обезуглероживание поверхности и сделать расстояние между слоями поверхностного пласта равным 26 микронам. Эти образцы подвергали холодной прокатке до толщины 0,22 мм, затем нагревали в атмосфере, состоящей из азота и водорода, имеющей степень окисления, составляющую 0,59, со скоростью нагрева, составляющей 100°С/с, до 720°С, затем нагревали со скоростью 10°С/с до температуры, составляющей 830°С, для обезуглероживающего отжига, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,008-0,026%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига полученных образцов с различными количествами азота показаны в Таблице 10.

(Пример 11)

В качестве образцов использовались подвергшиеся холодной прокатке листы с толщиной, составляющей 0,22 мм, используемые в Примере 10, нагревали в атмосферном газе, состоящем из азота и водорода, со степенью окисления, составляющей 0,67, со скоростями нагрева, составляющими 50°С/с, до 750°С, затем нагревали со скоростью 15°С/с до температуры, составляющей от 780 до 830°С, для обезуглероживающего отжига, затем подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,021%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига полученных образцов с различными размерами зерен первичной рекристаллизации показаны в Таблице 11.

(Пример 12)

Сляб из кремнистой стали, содержащий в массовых процентах Si: 3,3%, С: 0,06%, кислоторастворимый Al: 0,028%, N: 0,008%, Mn: 0,1%, S: 0,008%, Cr: 0,1% и Р: 0,03% и остальное - Fe и неизбежные примеси, нагревали до температуры, составляющей 1150°С, затем подвергали горячей прокатке до толщины 2,3 мм, затем подвергали двухступенчатому отжигу при 1120°С+900°С и подвергали холодной прокатке до толщины 0,22 мм. Его подвергшиеся холодной прокатке листы нагревали со скоростью нагрева, составляющей (А) 15°С/с и (В) 50°С/с, до температур, составляющих: (1) 500°С, (2) 550°С и (3) 600°С, затем нагревали со скоростью нагрева, составляющей 100°С/с, до 720°С, и дополнительно нагревали со скоростью 10°С/с до температуры, составляющей 830°С, для обезуглероживающего отжига. Затем их подвергали отжигу в содержащей аммиак атмосфере для того, чтобы увеличить содержание азота в стальном листе до 0,024%, затем наносили на них отделяющее покрытие для отжига, состоящее, главным образом, из MgO, затем подвергали окончательному отжигу.

Магнитные свойства после окончательного отжига показаны в Таблице 12. Установлено, что при увеличении скорости нагрева в нижней температурной области превосходные магнитные свойства получены, даже если повысить начальную температуру для нагрева со скоростью 100°С/с до 600°С

Промышленная применимость

Настоящее изобретение использует низкотемпературный нагрев сляба для производства листа текстурированной электротехнической стали, во время которого отжигают подвергшийся горячей прокатке лист на двух ступенях температурных диапазонов, так чтобы понизить верхний температурный предел диапазона регулирования скорости нагрева в процессе повышения температуры при обезуглероживающем отжиге, выполняемого для того, чтобы улучшить зернистую структуру после первичной рекристаллизации после обезуглероживающего отжига и сделать возможным нагрев посредством только лишь индукционного нагрева, так что можно выполнять этот нагрев более легко, используя индукционный нагрев, и можно более стабильно производить лист текстурированной электротехнической стали с высокой магнитной индукцией и превосходный по магнитным свойствам. Поэтому оно имеет большую промышленную применимость.

Реферат

Изобретение относится к производству листа электротехнической стали для изготовления сердечника трансформатора или другого электрического оборудования. Для обеспечения высоких магнитных свойств нагрев сляба ведут до температуры 1280°С или меньше, осуществляют горячую прокатку сляба, отжиг горячекатаного листа, холодную прокатку один или множество раз с промежуточным отжигом для получения листа окончательной толщины, обезуглероживающий отжиг листа, азотирование стального листа, нанесение покрытия для отжига и окончательный отжиг. Для получения расстояния между слоями зернистой структуры, составляющего 20 микрометров или больше, отжиг горячекатаного листа проводят сначала при температуре от 1000 до 1150°С для рекристаллизации, а затем при более низкой температуре от 850 до 1100°С. По второму варианту для получения расстояния между слоями зернистой структуры поверхностного пласта после отжига, составляющего 20 микрометров или больше на этапе отжига горячекатаного листа, осуществляют обезуглероживание стального листа на величину от 0,002 до 0,02 мас.% углерода перед обезуглероживающим отжигом. В обоих вариантах в процессе повышения температуры при обезуглероживающем отжиге лист нагревают со скоростью, составляющей 40°С/с или больше, в температурном диапазоне, составляющем от 550 до 720°С, при этом используют индукционный нагрев. 2 н. и 18 з.п. ф-лы, 6 ил., 12 табл.

Формула

H≤15: Ts≤550;

15

H≤15: Ts≤550;

15

Комментарии