Модульный прокатный стан - RU2331490C1

Код документа: RU2331490C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится в основном к прокатным станам, выпускающим длинные заготовки, такие как стержни и прутки, и, в частности, к улучшенным модульным прокатным станам.

Уровень техники

Известны блочные прокатные станы, описанные в патентах США 4537055, 5152165, 6134930 и 6546776. Они вначале работали как завершающие звенья в станах прокатки стержней и широко распространились в мире. Блочные прокатные станы содержат ряд стоек с валками, образующих на пути прокатки последовательность валков с овальным и круглым профилем прокатки, при этом валы стоек валков с круглым профилем развернуты на 90° по отношению к валам стоек валков с овальным профилем, что дает возможность прокатывать заготовки без закручивания.

Обычно стойки с круглыми и овальными валками расположены на противоположных сторонах пути прокатки и механически связаны с соответствующими валами параллельных линий, приводимыми в движение с различными скоростями от общего привода, соединенного с валами с помощью зубчатой коробки передач. В других приводах блочных прокатных станов использован один вал, как описано в патенте США 3587277 и 6161412, или цепь, как описано в патенте США 4129023.

Хотя модульные прокатные станы способны прокатывать заготовки на высокой скорости, например 5,5 мм стержень на скорости 120 м/сек, их общая производительность ограничена тем обстоятельством, что отсутствует гибкость, когда необходимо перейти от заготовок одного размера к заготовкам другого размера.

Например, как показано на фиг.4, согласно типичной программе прокатки заготовок на блочном прокатном стане с десятью валками, когда все стойки задействованы, исходная заготовка диаметром 17 мм будет прокатана в конечную заготовку диаметром 5,5 мм. Для того чтобы прокатать конечную заготовку диаметром 7,0 мм, приводят в нерабочее состояние стойки валков 9 и 10 (это состояние обычно называют «холостым»). Заготовки с большим диаметром могут быть прокатаны путем последовательного перевода в холостой режим дополнительно других стоек валков, например, стоек 7 и 8 для прокатки 8 мм стержней, стоек 5 и 6 для прокатки 10,5 мм стержней и т.д. Поскольку последовательно расположенные стояки работают совместно, то для перевода в холостой режим рабочие валки должны быть отодвинуты и смещены с направляющих. Это трудоемкая работа, которая обычно занимает 20-60 минут и проводится через каждые 8 часов. Если среднее время холостой работы каждого валка составляет 30 минут, то при работе стана в течение 300 дней в году при производительности 60 т/час потери продукции в среднем составят 27000 тонн/год.

Для повышения производительности модульные прокатные станы были усовершенствованы, как описано, например, в патентах США 5595083 и 6053022. Эти станы содержат много моторов, приводящих в действие коробки передач, соединенные съемным образом с парами последовательно расположенных блоков прокатки. Каждый блок прокатки содержит стойку валка с овальным и круглым профилями прокатки, и для обеспечения прокатки заготовок различных размеров эти блоки могут быть сняты и быстро заменены на пути следования заготовок. Такие модульные конструкции, хотя и являются механически прочными и гибкими в применении по сравнению с конструкциями блочного прокатного стана, но относительно сложны и дороги как при закупке, так и при техническом обслуживании.

Предметом настоящего изобретения является усовершенствованный модульный прокатный стан, лишенный недостатков известных модульных и блочных прокатных станов.

Раскрытие изобретения

В соответствии с настоящим изобретением модульный прокатный стан содержит множество раздельных блоков прокатки, установленных вдоль линии подачи заготовки. Каждый блок прокатки содержит, по меньшей мере, две пары рабочих валков, определяющих круглые и овальные профили пути прокатки и установленных на валах валков с разворотом на 90° друг относительно друга. Блоки прокатки содержат звенья промежуточного привода, предназначенные для соединения валов валков с параллельными входными валами, идущими от соответствующих блоков прокатки к первой стороне линии подачи заготовок.

Одиночный вал линии подачи параллелен первой стороне линии подачи заготовок. Выходные валы механически соединены с валом подачи посредством конической зубчатой передачи. Выходные валы проходят в сторону от вала линии подачи и с помощью разъемного сцепления присоединены к входным валам блоков подачи. Средства сцепления позволяют установить снятые блоки прокатки на вторую, противоположную сторону линии подачи заготовок.

Вал линии подачи заготовок разделен на сегменты, механически соединенные с входными валами посредством конической зубчатой передачи, при этом средства сцепления присоединены к сегментам вала подачи. Средства сцепления соединяют и разъединяют соответствующие соединенные сегменты вала линии подачи.

Поскольку только один вал линии подачи приводит в движение все блоки прокатки, то он может быть непосредственно присоединен к мотору без промежуточной коробки передач.

Краткое описание чертежей

Эти и другие особенности и преимущества настоящего изобретения будут рассмотрены более подробно со ссылкой на прилагаемые чертежи, на которых представлено:

фиг.1 - схема модульного прокатного стана в соответствии с настоящим изобретением;

фиг.2 - промежуточный привод, помещенный в блоке прокатки;

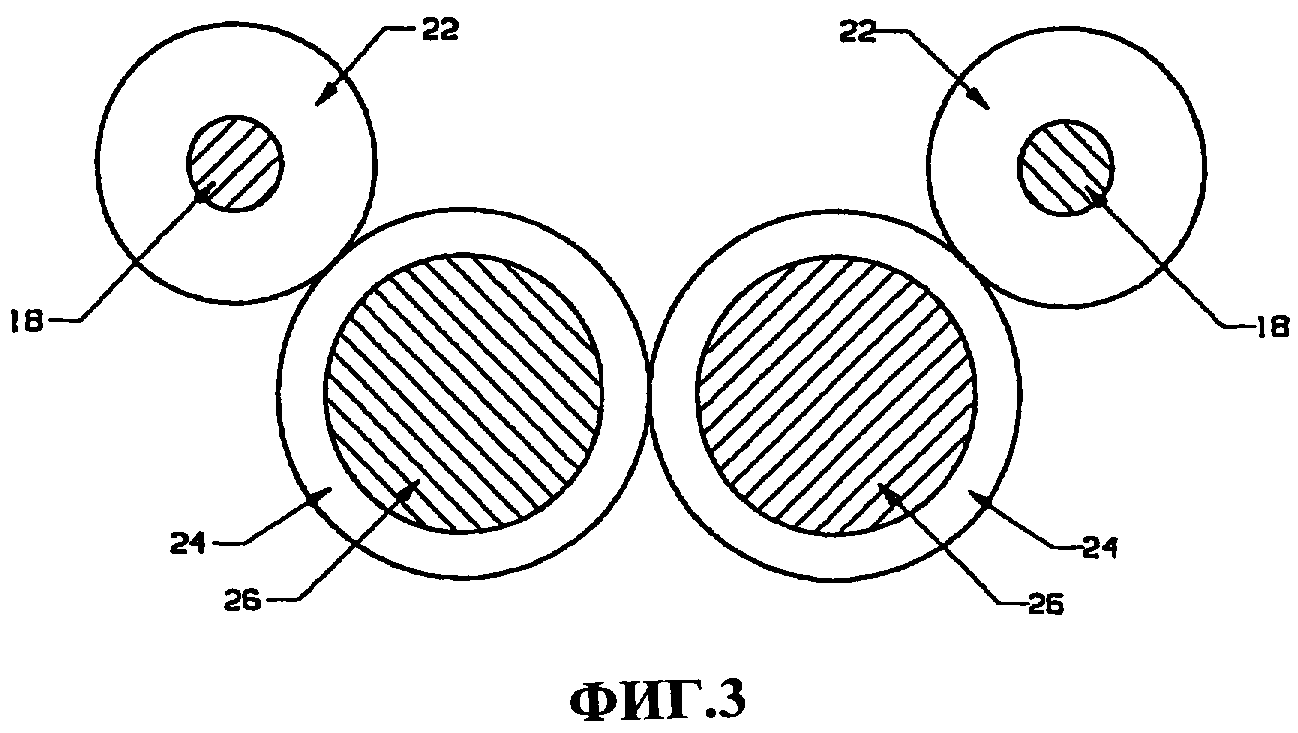

фиг.3 - взаимодействие зубчатых колес в четырехколесной группе, помещенной в промежуточный привод;

фиг.4 - пример программы прокатки.

Осуществление изобретения

Как показано на фиг.1, модульный прокатный стан в соответствии с настоящим изобретением содержит множество отдельных блоков прокатки 10, расположенных вдоль пути прокатки «Р». Направление прокатки показано стрелкой 12. Каждый блок прокатки содержит, по меньшей мере, две пары рабочих роликов 14, 14 и 16, 16, имеющих овальный или круглый профиль. Ролики каждой последующей пары развернуты на 90° с тем, чтобы прокатать длинную заготовку без изгибов, например стержни, прутки и подобные.

Из фиг.2 и 3 видно, что рабочие ролики установлены на валах 18, а в блоках прокатки имеются звенья промежуточного привода, обеспечивающие механическое взаимодействие валов роликов с входным валом 20. Входные валы параллельны друг другу и установлены на первой стороне «А» линии прокатки. Звенья промежуточного привода содержат зубчатые колеса 22 на валу ролика, сцепленные с колесами 24 на валу 26, при этом один из валов 26 посредством конической шестерни 28 соединен с валом 30. Валы 30 приводят в движение приводы 32, сцепленные с приводом 34 на входном валу 20.

Не показано, но следует учесть, что могут быть предложены иные приводы для приведения в действие от единственного входного вала 20 каждой пары рабочих роликов 14, 14 и 16, 16.

Вал 36 проходит вдоль первой стороны А и параллельно линии подачи заготовок Р. Вал непосредственно соединен с приводным двигателем 38 и приводится в действие от этого двигателя, расположенного на открытом конце стана.

Вал 30 может быть удлиненным, но предпочтительно, чтобы он был бы разделен на сегменты 36', соединенные муфтами сцепления 40. Каждый сегмент 36' вала соединен с выходным валом 42 с помощью конической зубчатой передачи 44. Выходные валы 42 параллельны и проходят в сторону от вала линии подачи заготовок. Муфты сцепления 40 являются регулируемыми, обеспечивая механическое соединение или разъединение соответствующих сегментов валов.

Муфта сцепления 46 соединяет каждый выходной вал 42 с соответствующим входным валом 20. Муфты сцепления могут быть сняты с блоков прокатки и установлены на противоположной стороне «В» линии подачи заготовок. На стороне В выполнен ряд дорожек 48, предназначенных для установки и перевозки блоков прокатки, снятых с линии подачи заготовок. Блок прокатки, снятый с линии подачи заготовок, показан пунктирными линиями 10'.

В предпочтительном варианте выполнения блоки прокатки 10 одинаковые и, следовательно, взаимозаменяемы. Каждый блок прокатки может быть легко демонтирован с линии подачи заготовок и заменен на направляющую. Направляющая может иметь защитную крышку, как описано в патенте США 5247820.

Из вышесказанного для технических специалистов в данной области понятно, что модульный прокатный стан согласно настоящему изобретению обладает существенными преимуществами перед известными блочными и модульными прокатными станами. Например, возможность быстрого снятия блоков прокатки с линии подачи заготовок позволяет сократить потери времени примерно на 67%. Таким образом, в описанном примере выполнения настоящего изобретения достигается увеличение годовой производительности прокатного стана на 18000 тонн/год. Использование единственного вала привода и исключение дорогих блоков передач между валом линии подачи и приводного двигателя дает возможность существенно сократить капитальные вложения, а также затраты на техническое обслуживание прокатного стана в течение срока его службы.

Что касается технического обслуживания, то важно учесть, что все шестерни, валы и подшипники звеньев промежуточного привода размещены в блоке прокатки 10 и доступны для периодического технического обслуживания без остановки работы прокатного стана, при этом блоки прокатки снимают с линии подачи заготовок. Аналогично, конические зубчатые передачи 44 холостых блоков прокатки могут быть отсоединены от вала 36 линии подачи заготовок и также подвергнуты периодическому техническому обслуживанию, в то время как остающиеся блоки прокатки прокатного стана продолжают работать.

Реферат

Изобретение предназначено для повышения производительности при упрощении конструкции стана. Модульный прокатный стан содержит множество раздельных блоков прокатки, расположенных вдоль линии подачи заготовок. Каждый блок прокатки содержит, по меньшей мере, две пары рабочих валков, определяющих круглые и овальные профили прокатки и установленных на валах валков с разворотом на 90° друг относительно друга. Процесс переналадки оборудования упрощается за счет того, что блоки прокатки содержат звенья промежуточного привода, служащие для соединения валов валков с параллельными входными валами, направленными от соответствующих блоков прокатки к первой стороне линии подачи заготовок, одиночный вал линии подачи заготовок параллелен первой стороне линии подачи заготовок, выходные валы механически соединены с валом подачи посредством конической зубчатой передачи. Выходные валы проходят в сторону от вала линии подачи заготовок и посредством разъемного сцепления присоединены к входным валам блоков подачи. 3 з.п. ф-лы, 4 ил.

Комментарии