Способ изготовления деталей с низкой волнистостью из гальванически оцинкованного металлического листа и соответствующие деталь и транспортное средство - RU2636217C1

Код документа: RU2636217C1

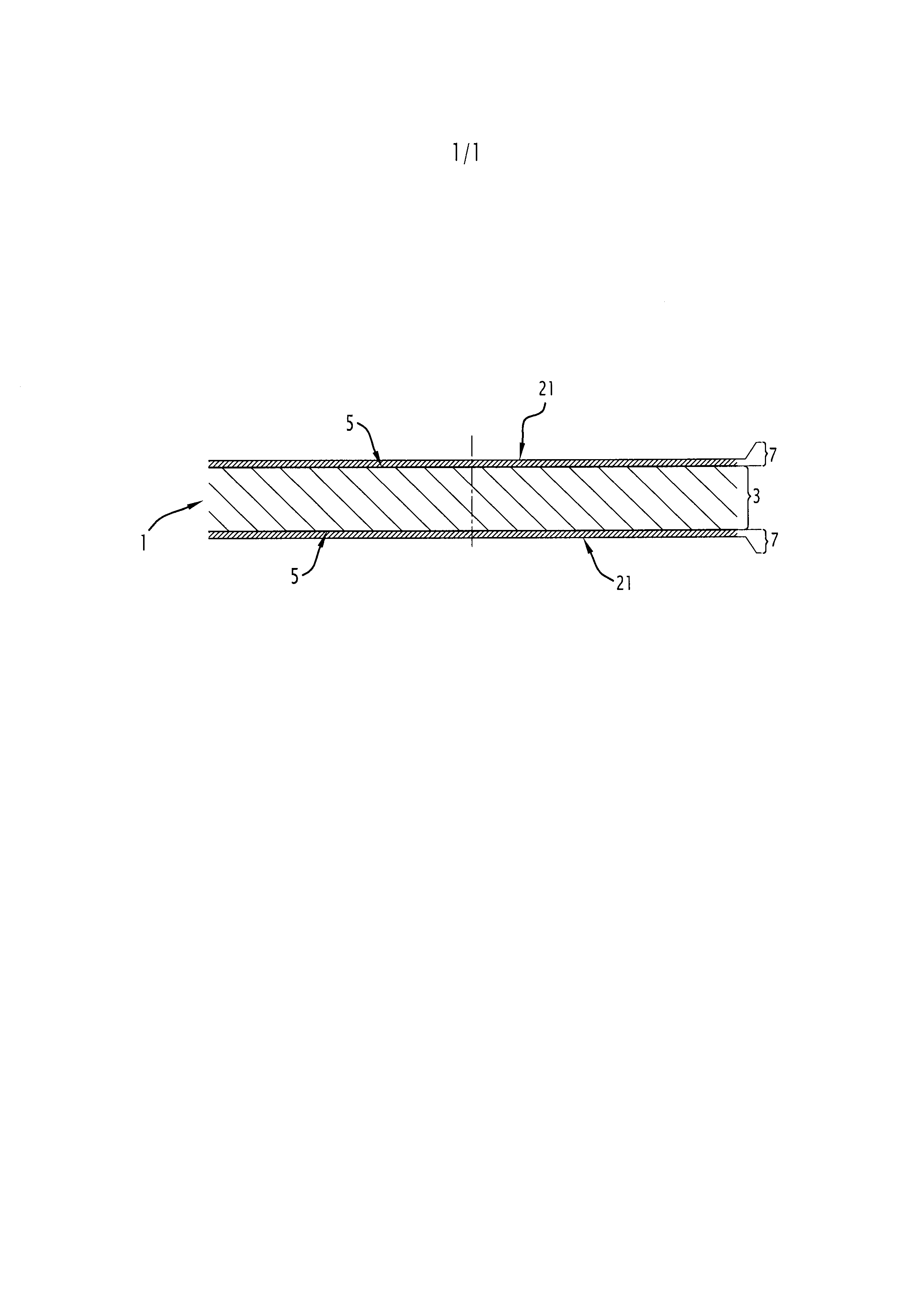

Чертежи

Описание

Настоящее изобретение относится к способу изготовления металлического листа, содержащего подложку, по меньшей мере одна поверхность которой снабжена металлическим цинковым покрытием.

Такой металлический лист, в частности, предназначен для изготовления деталей кузова наземного моторизованного транспортного средства, такого как легковой автомобиль.

Металлический лист разрезают и подвергают деформации с получением деталей, которые собирают вместе с образованием кузова или корпуса.

Корпус кузова затем покрывают тонким слоем краски (или системой красочных слоев), что создает привлекательный внешний вид и за счет покрытия, полученного методом цинкования в расплаве, обеспечивается защита от коррозии.

Цинковые покрытия для металлических листов имеют так называемую волнистость внешних поверхностей, которая в настоящее время может быть сглажена только за счет значительной толщины краски, и в ином случае может иметь вид «апельсиновой корки», который является неприемлемым для деталей кузова.

Волнистость W внешней поверхности покрытия представляет собой слабую псевдопериодическую геометрическую неровность поверхности, относительно длинноволновую (от 0,8 до 10 мм), которая отличается от шероховатости R, соответствующей геометрической неровности поверхности с короткой длиной волны.

В настоящем изобретении для характеристики волнистости внешней поверхности покрытия металлического листа выбрано среднее арифметическое значение Wa высоты профиля волнистости, выраженное в микронах (мкм), и измерения волнистости были проведены по нормам стандарта SEP 1941 (первая редакция, май 2012), в частности, при базовой длине 0,8 мм (на которой оценивают волнистость). Результаты этих измерений, как считается, удовлетворяют этому стандарту при Wa0,8.

Уменьшение волнистости Wa0,8 позволяет уменьшить толщину слоя краски, используемой для обеспечения необходимого качества внешнего вида окрашенного изделия, или при постоянной толщине слоя краски позволяет улучшить качество внешнего вида окрашенного изделия.

В связи с этим задача настоящего изобретения заключается в обеспечении способа изготовления деталей, включающего резку и формирование металлического листа. Указанный металлический лист содержит подложку с по меньшей мере одной поверхностью, снабженной цинковым металлическим покрытием, причем внешняя поверхность металлического покрытия имеет после деформирования листа уменьшенную волнистость Wa0,8.

В соответствии с изложенным изобретение относится к способу изготовления деталей из металлического листа (1), содержащего подложку (3), на по меньшей мере одну поверхность (5) которой нанесено цинковое металлическое покрытие (7), при этом способ включает в себя:

- обеспечение наличия подложки (3),

- холодную прокатку подложки (3), в процессе которой по меньшей мере последний проход холодной прокатки осуществляют с использованием рабочих валков, рабочая поверхность которых имеет шероховатость Ra2.5 меньшую или равную 3,6 мкм,

- рекристаллизационный отжиг подложки (3) после холодной прокатки,

- прокатку отожженной подложки (3) в валках дрессировочной клети,

- осаждение металлического покрытия (7) на по меньшей мере одну поверхность (5) отожженной подложки (5) посредством электролитического осаждения с образованием металлического листа (1),

- отрезание металлического листа (1), и

- деформацию отрезанного металлического листа (1) с образованием деталей, при этом внешняя поверхность (21) металлического покрытия (7) после деформации имеет волнистость Wa0,8 менее или равную 0,5 мкм.

Способ может также включать в себя следующие особенности, рассматриваемые по отдельности или в совокупности:

- по меньшей мере последний проход холодной прокатки осуществляют с использованием рабочих валков, рабочие поверхности которых имеют шероховатость Ra2,5 меньшую или равную 3,3 мкм;

- котором по меньшей мере последний проход холодной прокатки осуществляют с использованием рабочих валков, рабочие поверхности которых имеют шероховатость Ra2,5 меньшую или равную 3,2 мкм;

- по меньшей мере последний проход холодной прокатки осуществляют с использованием цилиндрических и не имеющих насечки рабочих валков, рабочие поверхности которых имеют шероховатость Ra2,5 меньшую или равную 0,5 мкм;

- по меньшей мере последний проход холодной прокатки осуществляют с использованием цилиндрических и не имеющих насечки рабочих валков, рабочие поверхности которых имеют шероховатость Ra2,5 меньшую или равную 0,4 мкм;

- по меньшей мере последний проход холодной прокатки осуществляют с использованием рабочих валков, рабочие поверхности которых выполнены не насеченными или стохастически насеченными;

- проход через дрессировочную клеть осуществляют с использованием рабочих валков, насеченных посредством электроразрядного текстурирования, рабочие поверхности которых имеют шероховатость Ra2,5 в интервале от 1,65 до 2,95 мкм;

- проход через дрессировочную клеть осуществляют с использованием рабочих валков, насеченных посредством электроразрядного текстурирования, рабочие поверхности которых имеют шероховатость Ra2,5 в интервале от 1,65 до 2,30 мкм;

- окраска деформированных деталей;

- внешняя поверхность (21) металлического покрытия (7) после деформации имеет волнистость Wa0,8 меньшую или равную 0,45 мкм;

- внешняя поверхность (21) металлического покрытия (7) после деформации имеет волнистость Wa0,8 меньшую или равную 0,40 мкм;

- внешняя поверхность (21) металлического покрытия (7) после деформации имеет волнистость Wa0,8 меньшую или равную 0,35 мкм.

Изобретение также относится к детали, полученной указанным выше способом, в которой внешняя поверхность (21) металлического покрытия (7) имеет волнистость Wa0,8 меньшую или равную 0,50 мкм.

Деталь может иметь следующие особенности, рассматриваемыми по отдельности или в совокупности:

- внешняя поверхность (21) металлического покрытия (7) имеет волнистость Wa0,8 меньшую или равную 0,45 мкм;

- внешняя поверхность (21) металлического покрытия (7) имеет волнистость Wa0,8 меньшую или равную 0,40 мкм;

- внешняя поверхность (21) металлического покрытия (7) имеет волнистость Wa0,8 меньшую или равную 0,35 мкм;

- дополнительно содержится слой краски на металлическом покрытии (7).

Изобретение также относится к моторизованному наземному транспортному средству, содержащему корпус, имеющий указанную выше деталь.

Изобретение будет иллюстрировано с помощью примеров, приведенных в информативных целях, а не для ограничения, со ссылкой на сопровождающий чертеж, на котором представлен схематический вид в поперечном разрезе, иллюстрирующий конструктивное выполнение металлического листа в соответствии с изобретением.

Лист 1 содержит стальную подложку 3, на каждую из двух поверхностей 5 которой нанесено металлическое покрытие 7.

Следует отметить, что соотношение толщины подложки 3 и различных покрывающих ее слоев в целях упрощения иллюстрации на чертеже не соблюдается.

Покрытия 7, имеющиеся на двух поверхностях 5, обычно одинаковы, и только одно будет описано ниже более подробно. В качестве альтернативы (не показано) покрытие 7 имеется лишь на одной поверхности 5.

Покрытие 7 обычно имеет толщину меньшую или равную 25 мкм, и задача заключается в том, чтобы защитить подложку 3 от коррозии.

Покрытие 7 представляет собой цинковое покрытие. Для этого, например, может быть использован цинк, или цинковый сплав, такой как цинк-никель или цинк-кобальт, или цинк-полимерный композит.

Для изготовления металлического листа 1 может быть использован, например, следующий способ.

Используется подложка 3 в виде полоски, например, предварительно полученной с помощью горячей прокатки.

Сначала эту подложку 3 подвергают холодной прокатке.

Предпочтительно холодную прокатку начинают путем прокатки подложки 3 со степенью обжатия обычно в интервале от 60 до 85% с тем, чтобы получить подложку 3 толщиной, например, в интервале от 0,2 до 2 мм.

Следует позаботиться о том, чтобы по меньшей мере последний проход при холодной прокатке осуществлялся с рабочими валками уменьшенной шероховатости, т.е. чтобы рабочие поверхности каждого валка имели шероховатость Ra2,5 (измеренную при базовой длине 2,5 мм), меньшую или равную 3,6 мкм и предпочтительно меньшую или равную 3,3 мкм или равную 3,2 мкм.

Как известно, рабочие валки являются валками прокатного стана, находящимися в непосредственном контакте с подложкой 3 для ее деформирования. Термин «рабочая поверхность» означает поверхности валков, находящиеся в контакте с подложкой 3.

Рабочие валки с уменьшенной шероховатостью находятся в по меньшей мере последней клети (клетях) прокатного стана по направлению перемещения подложки 3 в прокатном стане.

Предпочтительно рабочие поверхности выполнены не насеченными или насеченными стохастически, т.е. с использованием способа формирования стохастической текстуры. Таким способом может быть, например, способ ЭРТ (электроразрядное текстурирование). Применение способов ЭЛТ (электронно-лучевое текстурирование) в этом случае исключается, поскольку они не обеспечивают получение стохастической текстуры.

В соответствии с одной альтернативой рабочие валки являются так называемыми «гладкими» рабочими валками, т.е. не насеченными валками, имеющими бочку цилиндрической формы, при этом шероховатость Ra2,5 рабочих поверхностей таких валков меньше или равна 0,5 мкм или даже 0,4 мкм.

Рабочие валки с уменьшенной шероховатостью, расположенные с каждой стороны подложки 3, предпочтительно предполагается изготавливать с использованием такого же способа и, следовательно, они будут иметь такие же характеристики.

Подложка 3 после холодной прокатки может быть затем подвержена отжигу, проводимому обычно в отжиговой печи в условиях подходящей атмосферы, для осуществления рекристаллизации после деформационного упрочнения, которому подложка подвергается в процессе холодной прокатки.

Рекристаллизационный отжиг позволяет также активировать поверхности 5 подложки 3 для содействия химическим реакциям, необходимым при проведении последующей операции электролитического осаждения.

В зависимости от сорта стали рекристаллизационный отжиг проводят при температуре в интервале от 650°C до 900°C в течение периода времени, необходимого для рекристаллизации стали и активирования поверхностей 5.

Подложку 3 затем пропускают через дрессировочную клеть для формирования на поверхностях 5 текстуры, облегчающей последующее придание металлическому листу 1 определенной формы.

Вообще, прохождение через дрессировочную клеть позволяет придавать достаточную шероховатость поверхностям 5 подложки и, следовательно, внешним поверхностям 21 покрытий 7 металлического листа 1, так что после этого листу может быть придан необходимый профиль при подходящих условиях, и в то же время обеспечивается хорошее удерживание смазки, наносимой на металлический лист 1 перед профилированием.

Коэффициент удлинения подложки 3 в результате ее прохождения через дрессировочную клеть обычно составляет от 0,5 до 2%.

Согласно одной альтернативе операция обжатия подложки в дрессировочной клети будет осуществляться рабочими валками, обработанными по способу ЭРТ, рабочие поверхности которых имеют шероховатость Ra2,5 в интервале от 1,65 до 2,95 мкм, предпочтительно от 1,65 до 2,30 мкм.

Затем на подложку наносят покрытия 7 путем электролитического осаждения. Для этого подложку 3 пропускают через электролитическую ванну.

Скорость перемещения подложки 3 в электролитической ванне обычно находится в интервале от 20 до 200 м/мин.

В качестве электролита используется, например, водный раствор электролита на основе сульфата, хлорида или смеси хлорида и сульфата с добавкой ацетила, подходящий для электролитического осаждения на подложке 3 или слоя цинка или слоя сплава цинка, или слоя цинка и полимерного композита.

При этом для осаждения на подложку 3 цинкового покрытия можно использовать электролитическую ванну с электролитом на основе хлорида, содержащим от 50 до 150 г/л цинка в виде хлорида цинка (ZnCl2), от 250 до 400 г/л хлорида калия (RCl) и имеющим величину pH в интервале от 4 до 5. Электролитическая ванна может также содержать добавки, например добавки, измельчающие зерно стали, с концентрацией в интервале от 1 до 1,5 мл/л. Для осаждения слоя цинка на подложке 3 плотность тока предпочтительно устанавливают до величины, составляющей от 30 до 150 А/дм2, температуру ванны предпочтительно устанавливают в интервале от 40 до 80°C, предпочтительно менее 60°C для ограничения испарения ванны.

Возможно также использование электролитической ванны с электролитом на основе сульфата, содержащим от 50 до 150 г/л цинка в виде сульфата цинка (ZnSO4) и имеющим величину pH менее 5. Электролитическая ванна может также содержать добавки, например NaCO3. Предпочтительно плотность тока устанавливают до величины, составляющей от 10 до 150 А/дм2, температуру ванны предпочтительно устанавливают до величины в интервале от 40 до 80°C, предпочтительно менее 60°C для ограничения испарения ванны.

Если желательно осаждение покрытия из сплава цинка, такого как цинк-никель, цинк-железо или цинк-кобальт, к описанной выше электролитической ванне с электролитом на основе сульфата, хлорида или смеси хлорида и сульфата добавляют ионы никеля, железа или кобальта.

Подобным образом, для осаждения покрытия из цинка и полимерного композита к описанной выше электролитической ванне с электролитом на основе сульфата, хлорида или смеси хлорида и сульфата добавляют полимер, например полиэтиленгликоль или полиакриламид, в количестве, соответствующем от 0,1 до 2 мас. %. Полученное композитное покрытие проявляет исключительную коррозионную стойкость и, кроме того, позволяет избежать проведения токсичных процессов обработки хроматированием и фосфатированием, необходимых для сцепления краски с поверхностью.

Поверхности 21 покрытий 7 предпочтительно имеют величины шероховатости Ra2,5 в интервале от 0,9 до 1,8 мкм и еще более предпочтительно от 0,9 до 1,5 мкм.

Полученный указанным образом металлический лист 1 затем может быть разрезан, и ему может быть придана необходимая форма, например, путем листовой штамповки, гибки или профилирования (фасонной обработки) с получением деталей, которые затем могут быть подвергнуты окраске для образования на каждом покрытии 7 слоя краски или системы красочных слоев (не показано).

В случае изготовления деталей, предназначенных для бытовых электроприборов, нанесенные слои краски, кроме того, могут быть подвергнуты отжигу с помощью физических и/или химических методов, которые сами по себе известны.

Для этого окрашенная деталь может быть пропущена через поток горячего воздуха или индукционную печь или подвергнута действию УФ-ламп или устройства, эмитирующего электронные пучки.

После деформации внешние поверхности 21 покрытий 7 детали имеют волнистость Wa0,8 меньшую или равную 0,50 мкм, предпочтительно меньшую или равную 0,45 мкм, еще более предпочтительно меньшую или равную 0,40 мкм или даже 0,35 мкм.

Использование рабочих валков с уменьшенной шероховатостью Ra2.5, по меньшей мере, для последнего обжатия в клети при холодной прокатке позволяет более эффективно поддерживать на заданном уровне волнистость Wa0,8 металлического листа 1, полученного в дальнейшем с покрытием подложки 3, с одной стороны, и деталей, которые могут быть произведены путем резки и деформирования металлического листа 1, с другой стороны.

В частности, такая холодная прокатка позволяет уменьшить волнистость Wa0,8 по отношению к прокатке с использованием только валков с большей шероховатостью.

Таким образом, использование рабочих валков с шероховатостью Ra2,5 меньшей или равной 3,6 мкм позволяет после стадии нанесения покрытия осаждением или после стадии любого деформирования листа получить волнистость Wa0,8 меньшую или равную 0,50 мкм.

Использование рабочих валков с шероховатостью Ra2,5 меньшей или равной 3,3 мкм или даже равной 3,2 мкм, например, обеспечивает возможность получения волнистости Wa0,8 меньшей или равной 0,45 мкм после стадии нанесения покрытия осаждением или после стадии любого деформирования листа.

Использование гладких рабочих валков с шероховатостью Ra2,5 меньшей или равной 0,5 мкм, например, позволяет получить волнистость Wa0,8 меньшую или равную 0,40 мкм или даже 0,35 мкм после стадии нанесения покрытия осаждением или после стадии любого деформирования листа.

В случаях применения деталей (деформированных листов) при производстве автомобилей каждую деталь после фосфатирования выдерживают в катафорезной ванне и последовательно наносят на них грунтовочный слой, базовый слой краски и, по усмотрению, слой лака.

Перед нанесением катафорезного слоя деталь сначала обезжиривают, затем фосфатируют, чтобы обеспечить адгезию при катафорезе.

Слой катафореза после его нанесения обеспечивают дополнительной защитой от коррозии детали. Грунтовочный слой, обычно наносимый с помощью инжектора, формирует окончательный вид детали и защищает ее от абразивных частиц и УФ-лучей. Базовый слой краски придает детали ее окончательный цвет и вид. Слой лака придает поверхности детали хорошую механическую прочность, способность выдерживать действие агрессивных химических веществ и привлекательный внешний вид.

Обычно масса фосфатного слоя составляет от 1,5 до 5 г/м2.

Покрывающие слои, используемые для защиты и сохранения внешнего вида поверхности деталей, включают, например, катафорезный слой толщиной в пределах от 15 до 25 мкм, грунтовочный слой толщиной от 35 до 45 мкм и базовый слой краски толщиной от 40 до 50 мкм.

В случае если наряду с тонкими слоями краски на поверхность дополнительно наносят слой лака, различные слои имеют следующую толщину:

катафорезный слой: от 15 до 25 мкм, предпочтительно менее 20 мкм,

грунтовочный слой: менее 45 мкм,

базовый слой краски: менее 20 мкм, и

слой лака: менее 55 мкм.

Покрывающие слои, кроме того, могут не содержать катафорезный слой и включают только грунтовочный слой, базовый слой краски и, по усмотрению, слой лака.

Предпочтительно общая толщина покрывающих слоев составляет менее 120 мкм или даже 100 мкм.

Далее изобретение будет иллюстрировано с помощью экспериментальных данных, представленных для информации и не ограничивающих изобретение.

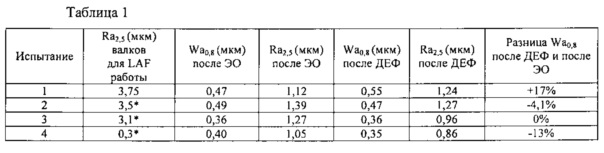

Представленные данные имеют цель показать положительное влияние холодной прокатки, осуществляемой с использованием рабочих валков с уменьшенной шероховатостью Ra2,5, по сравнению с прокаткой, проведенной с использованием валков, поверхность которых имеет большую шероховатость.

Для получения экспериментальных данных подложки из стали марки DC-06 подвергаются холодной прокатке до достижения толщины 0,8 мм, используя или рабочие валки, насеченные способом ЭРТ, рабочие поверхности которых имеют шероховатость Ra2,5 3,1 мкм, 3,5 мкм и 3,75 мкм, или гладкие рабочие валки, рабочие поверхности которых имеют шероховатость Ra2,5 0,3 мкм.

После рекристаллизационного отжига при температуре 720°C подложки 3 затем подвергают такой же операции прокатки в дрессировочной клети с рабочими валками, насеченными способом ЭРТ, рабочие поверхности которых имеют шероховатость Ra2,5 1,85 мкм.

Подложки 3 затем покрывают цинком путем электролитического осаждения в электролитической ванне с электролитом на основе сульфата. Полученные в результате металлические листы разрезают и профилируют путем 3,5% экви-двухосного деформирования, используя инструмент Марсиниака.

Величины волнистости Wa0,8 и шероховатости Ra2,5 внешних поверхностей 21 покрытий 7 были зарегистрированы в конце стадии электролитического осаждения (ЭО) и стадии деформирования (ДЕФ).

Результаты измерений величин Wa0,8 и Ra2,5 представлены в таблице 1. Испытания 2-4 соответствуют различным воплощениям изобретения и отмечены звездочками.

В частности, результаты измерений показывают, что волнистость Wa0,8 после деформирования металлических листов в соответствии с изобретением близка к уровню волнистости перед деформированием листов или меньше этого уровня. Такой эффект, в частности, явно виден из испытаний 2 и 4.

Реферат

Изобретение относится к области металлургии. Для повышения коррозионной стойкости детали способ её изготовления включает стадии холодной прокатки подложки (3) с использованием рабочих валков, рабочая поверхность которых имеет шероховатость Raменьшую или равную 3,6 мкм; нанесения металлического покрытия (7) по меньшей мере на одной поверхности (5) отожженной подложки (5) с помощью электролитического осаждения с образованием металлического листа (1); деформирования отрезанного металлического листа (1) с формированием деталей, при этом внешняя поверхность (21) металлического покрытия (7) после проведения стадии деформирования имеет волнистость Waменьшую или равную 0,5 мкм. 3 н. И 15 з.п. ф-лы, 1 табл., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Состав сверхпрочной стали, способ получения изделия из сверхпрочной стали и получаемое изделие

Способ производства листа железо-углеродно-марганцевой аустенитной стали с превосходной стойкостью к замедленному трещинообразованию и изготовленный таким способом лист

Комментарии