Способ производства листа железо-углеродно-марганцевой аустенитной стали с превосходной стойкостью к замедленному трещинообразованию и изготовленный таким способом лист - RU2417265C2

Код документа: RU2417265C2

Чертежи

Описание

Изобретение относится к производству горячекатаного и холоднокатаного листа из железо-углеродно-марганцевых аустенитных сталей, обладающего очень высокими механическими свойствами и, в частности, высокой механической прочностью в сочетании с превосходной стойкостью к замедленному трещинообразованию.

В целях экономии топлива и для безопасности в случае столкновений в автомобильной промышленности все более и более используются высокопрочные стали. Это требует применения конструкционных материалов, которые соединяют в себе высокий предел прочности при растяжении с высокой пластичностью. Этим требованиям удовлетворяют, например, аустенитные сплавы, имеющие в качестве главных элементов железо, углерод (до 2%) и марганец (от 10 до 40%), которые могут быть горячекатаными или холоднокатаными и иметь прочность, которая может превышать 1200 МПа, которые раскрыты в патенте FR 2829775. Тип деформации этих сталей зависит от энергии дефекта упаковки: в случае достаточно высокой энергии дефекта упаковки наблюдаемым типом механической деформации является двойникование, которое приводит к высокой способности к механическому упрочнению. Действуя как препятствие распространению дислокации, двойники повышают напряжение течения. Однако когда энергия дефекта упаковки превышает определенный предел, скольжение совершенных дислокации становится главным механизмом деформации и способность к механическому упрочнению снижается. В упомянутом выше патенте раскрыты Fe-C-Mn-стали, у которых энергия дефекта упаковки является такой, что высокая способность к механическому упрочнению сталей сочетается с очень высокой механической прочностью. Далее, известно, что склонность к замедленному трещинообразованию повышается с механической прочностью, в частности, после некоторых операций холодной формовки, поскольку после деформации остаются высокие остаточные напряжения растяжения. В сочетании с возможно присутствующим в металле атомарным водородом эти напряжения могут приводить к замедленному трещинообразованию, т.е. к трещинообразованию, которое происходит через некоторое время после собственно деформации. Водород в результате диффузии может постепенно накапливаться на дефектах кристаллической решетки типа поверхностей раздела матрица/включение, границ двойников и границ зерен. Именно на этих последних поверхностях водород по достижении им через некоторое время определенной критической концентрации может становиться вредным. При постоянном размере зерна время, которое требуется для достижения критического уровня, зависит от начальной концентрации подвижного водорода, интенсивности концентрационного поля остаточных напряжений и кинетики диффузии водорода.

На некоторых стадиях производства стали, например на стадиях химического или электрохимического травления, отжига в специальных атмосферах, нанесения гальванического покрытия или цинкования методом горячего погружения и нанесения покрытия осаждением из паровой фазы (PVD), могут вводиться небольшие количества водорода. Последующие операции механической обработки с использованием смазочных масел и консистентных смазок могут также стать причиной образования водорода после разложения этих веществ при высоких температурах.

Замедленное трещинообразование может, например, иметь место при производстве болтов из среднеуглеродистых сталей, которое включает в себя стадию холодной ковки. В патенте US 6261388 раскрываются стали холодной ковки для производства проволоки и стержней для болтов, шестерен или валов. Главными элементами состава являются: С 0,1-0,4%, Мn 0,3-1%, Si<0,15%, Cr 0,5-1,2%, В 0,0003-0,005%, Ti 0,020-0,100%, a матрица содержит карбонитриды Ti или Nb, служащие для ограничения укрупнения зерен. Хорошую стойкость к замедленному трещинообразованию сталей с пределом прочности при растяжении (UTS) 1000-1400 МПа получают путем образования плотной окалины, обогащенной Cr, повышая тем самым стойкость к коррозии и снижая в результате этого количество образующегося в процессе коррозии водорода. Восстановление серы и фосфора также рассматривалось как решение задачи повышения стойкости к замедленному трещинообразованию. Однако такое решение относится к закаленной и отпущенной сталям, микроструктуры которых совершенно отличаются от микроструктуры полностью аустенитных сталей, которые будут обсуждаться ниже.

Далее, известно, что, в зависимости от уровня стойкости стали, с целью понижения вероятности замедленного трещинообразования могут быть проведены операции отжига: относящийся к электрическим отложениям на железе и стали стандарт ISO 2081-1986 так определяет операции отжига на высокопрочных мартенситных сталях для болтов: температура θ отжига и время t выдержки увеличиваются с увеличением стойкости стали. Для большей части стойких сталей рекомендуются операции отжига при θ=150-220°С и t=24 часа, что способствует диффузии водорода. Однако названный документ указывает, что эти операции не применимы к покрытиям, наносимым на листы или полосы в нетоварной форме. Кроме того, эти операции предназначены для среднеуглеродистых мартенситных сталей с низкой пластичностью, а не для упомянутых выше аустенитных Fe-C-Mn-сталей, составы которых совершенно отличны. Известно также, что в аустените и мартенсите коэффициенты диффузии водорода сильно отличаются.

Таким образом, существует потребность в горяче- и холоднокатаных стальных листах или полосах для производства деталей с высокой прочностью и пластичностью в сочетании с высокой стойкостью к замедленному трещинообразованию. Стальные листы могли бы быть либо без нанесенного покрытия, либо оцинкованными. Высокую стойкость к замедленному трещинообразованию следовало бы иметь даже в случае, когда в получаемых холодной штамповкой деталях имеются высокие растягивающие остаточные напряжения.

Существует также потребность в разработке простого способа повышения стойкости к замедленному трещинообразованию без ухудшения других свойств, например ударной вязкости.

Целью изобретения является, таким образом, создание горячекатаного или холоднокатаного стального листа или полосы, имеющих предел прочности на растяжение выше 900 МПа и удлинение при разрыве более 50%, которые бы были в особенности пригодны для холодной формовки и обладали очень высокой стойкостью к замедленному трещинообразованию на каждой стадии производства или в эксплуатации.

Целью изобретения является также создание изделия с покрытием, стойкость которого к замедленному трещинообразованию могла бы быть оценена с помощью простого визуального металлографического изучения.

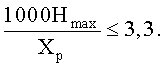

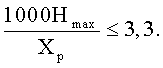

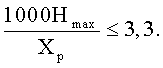

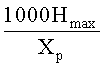

Для достижения указанной цели одним из объектов изобретения является лист или полоса аустенитной стали, химический состав которой включает, вес.%: 0,35≤С≤1,05, 15≤Mn≤26, Si≤3, Al≤0,050, S≤0,030, P≤0,080, N≤0,1, по меньшей мере, один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве: 0,050≤V≤0,50, 0,040≤Ti≤0,50, 0,070≤Nb≤0,50, 0,14≤Mo≤2,0, 070≤Cr≤2, и, необязательно, один или более элементов, выбранных из: 0,0005≤В≤0,010, Ni≤2, Сu≤5, и остальное железо и неизбежные при плавке примеси, включая водород, где количество металлического элемента Хр в форме карбидов, нитридов и карбонитридов составляет, вес.%: 0,030≤Vp≤0,40, 0,030≤Tip≤0,50, 0,040≤Nbp≤0,40, 0,14≤Mop≤0,44, 0,070≤Crp≤0,6, причем содержание водорода Нmах и количество Хр (по весу) таковы, что

В приведенном отношении содержания Нmах и Хр выражены в одних и тех же единицах веса.

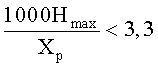

Содержание водорода Нmах и количество Хр преимущественно таковы, что

Согласно одному из предпочтительных вариантов осуществления, стальной лист или полоса производят с покрытием из цинка или сплава цинк-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg, но не Fe или Мn.

Другой целью изобретения является стальной лист с покрытием, содержащий базовую сталь и покрытие на этой базовой стали из цинка или сплава цинк-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg, но не Fe или Мn, и при этом базовая сталь содержит, вес.%: 0,35≤С≤1,05, 15≤Mn≤26, Si≤3, Al≤0,050, S≤0,030, P≤0,080, N≤0,1, по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома: 0,050≤V≤0,50, 0,040≤Ti≤0,50, 0,070≤Nb≤0,50, 0,14≤Mo≤2,0, 070≤Cr≤2, и, необязательно, один или несколько элементов, выбранных из: 0,0005≤В≤0,010, Ni≤2, Сu≤5, и остальное железо и неизбежные при плавке примеси, где количество Хр металлических элементов в форме карбидов, нитридов и карбонитридов составляет, вес.%: 0,030≤Vp≤0,40, 0,030≤Tip≤0,50, 0,040≤Nbp≤0,40, 0,14≤Mop≤0,44, 0,070≤Crp≤0,6, причем толщина покрытия меньше или равна 50 мкм и покрытие содержит на поверхности раздела с указанным базовым материалом слой обогащенного железом и марганцем сплава с Zn, причем толщина этого легированного слоя больше или равна 1 мкм.

Предпочтительно, чтобы толщина этого легированного слоя была больше или равна 4 мкм.

Согласно одному из предпочтительных вариантов осуществления, толщина легированного слоя больше или равна 7 мкм.

Лист, содержащий базовую сталь и покрытие на этой базовой стали из цинка или сплава цинк-Y, преимущественно включает слой металлического покрытия, действующего как барьер для водорода между сталью и покрытием из цинка или сплава цинк-Y.

Металл слоя металлического покрытия выбирают преимущественно из Sn, Ni, Ti, Cu, W и Al и сплавов на основе этих металлов.

Согласно одному из предпочтительных вариантов осуществления, слой металлического покрытия имеет толщину от 0,1 до 1 мкм.

Состав стали преимущественно включает, вес.%: 0,35≤С≤0,50.

Согласно другому предпочтительному варианту осуществления, состав стали включает: 0.50%<С≤0,70%.

Преимущественно состав стали включает, вес.%: 0,70<С≤1,05.

Согласно одному из предпочтительных вариантов осуществления, состав стали включает: 17%≤Mn≤24%.

Преимущественно состав стали включает, вес.%: 16≤Mn≤19.

Предпочтительно, чтобы состав стали включал 0,070%≤V≤0,40% и при этом количество ванадия Vp в форме осажденных карбидов, нитридов и карбонитридов составляло: 0,070%≤Vp≤0,140%.

Состав стали преимущественно включает: 0,060%≤Ti≤0,40% и при этом количество титана Tip в форме осажденных карбидов, нитридов и карбонитридов составляет: 0,060%≤Tip≤0,110%.

Согласно одному из предпочтительных вариантов осуществления, состав стали включает: 0,090%≤Nb≤0,40% и при этом количество ниобия Nbp в форме осажденных карбидов, нитридов и карбонитридов составляет: 0,090%≤Nbp≤0,200%.

Состав стали преимущественно включает: 0,20%≤Мо≤1,8% и при этом количество молибдена Мор в форме осажденных карбидов составляет: 0,20%≤Мор≤0,35%.

Средний размер d указанных карбидов, нитридов и карбонитридов преимущественно составляет от 7 до 20 нм.

Предпочтительно, чтобы, по меньшей мере, 75% популяции указанных карбидов, нитридов и карбонитридов дислоцировалось в межзеренных положениях.

Еще одной целью изобретения является способ производства стального листа, обладающего превосходной стойкостью к замедленному трещинообразованию, включающий стадии:

- подготовка стали с составом, включающим, вес.%: 0,35≤С≤1,05, 15≤Mn≤26, Si≤3, Al≤0,050, S≤0,030, P≤0,080, N≤0,1, по меньшей мере, один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве: 0,050≤V≤0,50, 0,040≤Ti≤0,50, 0,070≤Nb≤0,50, 0,14≤Mo≤2,0, 070≤Cr≤2, и, необязательно, один или несколько элементов, выбранных из: 0,0005≤В≤0,010, Ni≤2, Сu≤5, и остальное железо и неизбежные примеси, в том числе водород;

- отливка стали в форме полуфабриката, подогрев полуфабриката, проведение горячей прокатки полуфабриката до конечной температуры прокатки с образованием листа, сматывание листа в рулон, необязательное проведение холодной прокатки и отжига, причем температуру подогрева, конечную температуру прокатки, температуру сматывания и температуру отжига выбирают такими, чтобы получить количество металлического элемента Хр в форме карбидов, нитридов и карбонитридов: 0,030%≤Vp≤0,40%, 0,030%≤Tip≤0,50%, 0,040%≤Nbp≤0,40%, 0,14%≤Mop≤0,44%, 0,070%≤Crp≤0,6%;

- проведение, по меньшей мере, одной обработки выдержкой, при которой лист выдерживают при температуре θ в пределах от 250 до 900°С в течение времени t, равного не менее 15 с, для того, чтобы содержание водорода Нmах после выдержки (Нmах обозначает максимальное содержание водорода, которое может быть измерено в серии из, по меньшей мере, пяти образцов) и количество Хр (по весу) удовлетворяли условию:

Температуру θ и время t выбирают преимущественно такими, чтобы

Полуфабрикат преимущественно подвергают термообработке при температуре от 900 до 1000°С в течение времени от 5 до 20 суток.

Еще одной целью изобретения является способ производства стального листа, обладающего превосходной стойкостью к замедленному трещинообразованию, включающий стадии:

- подготовка не содержащего покрытия стального листа, состав которого включает, вес.%: 0,35≤С≤1,05, 15≤Мn≤26, Si≤3, Al≤0,050, S≤0,030, P≤0,080, N≤0,1, по меньшей мере, один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве: 0,050≤V≤0,50, 0,040≤Ti≤0,50, 0,070≤Nb≤0,50, 0,14≤Mo≤2, 0,070≤Cr≤2, и, необязательно, один или несколько элементов, выбранных из: 0,0005≤В≤0,010, Ni≤2, Сu≤5, и остальное железо и неизбежные примеси, где количество металлических элементов Хр в форме карбидов, нитридов и карбонитридов составляет, вес.%: 0,030≤Vp≤0,40, 0,030≤Tip≤0,50, 0,040≤Nbp≤0,40, 0,14≤Mop≤0,44, 0,070≤Crp≤0,6;

- выдержка указанного листа в атмосфере чистого азота или аргона с точкой росы ниже -30°С при температуре θ в пределах от 250 до 900°С.

Еще одной целью изобретения является способ производства стальной полосы или листа с покрытием, обладающих прекрасной стойкостью к замедленному трещинообразованию, включающий стадии:

- подготовка стальной полосы или листа с покрытием из Zn или сплава Zn-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg, но не Fe или Мn, и при этом состав стали включает, вес.%: 0,35≤С≤1,05, 15≤Mn≤26, Si≤3, Al≤0,050, S≤0,030, P≤0,080, N≤0,1, по меньшей мере, один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве: 0,050≤V≤0,50, 0,040≤Ti≤0,50, 0,070≤Nb≤0,50, 0,14≤Mo≤2, 0,070≤Cr≤2, и, необязательно, один или несколько элементов, выбранных из: 0,0005≤В≤0,010, Ni≤2, Сu≤5, и остальное железо и неизбежные примеси, где количество металлических элементов Хр в форме карбидов, нитридов и карбонитридов составляет, вес.%: 0,030≤Vp≤0,40, 0,030≤Tip≤0,50, 0,040≤Nbp≤0,40, 0,14≤Mop≤0,44, 0,070≤Crp≤0,6;

- выдержка полосы или листа в атмосфере чистого азота или аргона с точкой росы ниже -30°С при температуре θ в пределах от 250 до 900°С в течение времени t, причем температура и время удовлетворяют условию: θ(°C) Ln(t(с))≥2200.

Целью изобретения является также способ производства горячекатаного стального листа с покрытием, обладающего превосходной стойкостью к замедленному трещинообразованию, включающий стадии:

- подготовка стальной композиции, включающей, вес.%: 0,35≤С≤1,05, 15≤Мn≤26, Si≤3, Al≤0,050, S≤0,030, P≤0,080, N≤0,1, по меньшей мере, один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве: 0,050≤V≤0,50, 0,040≤Ti≤0,50, 0,070≤Nb≤0,50, 0,14≤Мо≤2, 0, 070≤Cr≤2, и, необязательно, один или несколько элементов, выбранных из: 0,0005≤В≤0,010, Ni≤2, Сu≤5, и остальное железо и неизбежные примеси;

- отливка полуфабриката из указанной стальной композиции;

- нагрев указанного полуфабриката до температуры от 1100 до 1300°С;

- горячая прокатка полуфабриката с температурой окончания прокатки 890°С или выше с получением листа;

- сматывание упомянутого листа в рулон при температуре ниже 580°С;

- нанесение на указанный лист покрытия из Zn или сплава Zn-Y;

- проведение, по меньшей мере, одной обработки выдержкой указанной стали с покрытием, которую проводят в атмосфере чистого азота или аргона с точкой росы ниже -30°С при температуре θ в пределах от 250 до 900°С в течение времени t, причем температура и время удовлетворяют условию: θ(°С)Ln(t(с))≥2200.

Целью изобретения является также способ производства холоднокатаного листа аустенитной стали с покрытием, обладающего превосходной стойкостью к замедленному трещинообразованию, включающий стадии:

- подготовка указанной выше стальной композиции;

- отливка полуфабриката из указанной стальной композиции;

- нагрев указанного полуфабриката до температуры от 1100 до 1300°С;

- горячая прокатка указанного полуфабриката с температурой окончания прокатки 890°С или выше с получением листа;

- сматывание упомянутого листа в рулон при температуре ниже 580°С;

- проведение, по меньшей мере, одной холодной прокатки указанного листа;

- проведение, по меньшей мере, одной операции отжига указанного листа со скоростью нагрева Vh от 2 до 10°С/с при температуре Тs от 700 до 870°С в течение времени от 30 до 180 с и скоростью охлаждения от 10 до 50°С/с;

- нанесение на указанный лист покрытия из Zn или сплава Zn-Y;

- проведение, по меньшей мере, одной обработки выдержкой указанного листа с покрытием, которую проводят в атмосфере чистого азота или аргона с точкой росы ниже -30°С при температуре θ в пределах от 250 до 900°С в течение времени t, причем температура и время удовлетворяют условию: θ(°С)Ln(t(с))≥2200.

Предпочтительно, чтобы время и температура удовлетворяли соотношению: θ(°С)Ln(t(с))≥2450.

Предпочтительнее, чтобы время и температура удовлетворяли соотношению: θ(°С)Ln(t(с))≥2750.

Температура выдержки θ преимущественно ниже температуры рекристаллизации.

Выдержку преимущественно проводят в режиме непрерывного отжига.

Согласно одному из предпочтительных вариантов осуществления, выдержку проводят в режиме периодического отжига.

Обработку выдержкой преимущественно проводят в режиме отжига распушенных рулонов.

Согласно еще одному предпочтительному варианту осуществления, обработку выдержкой осуществляют индукционным нагревом.

Операцию выдержкой преимущественно проводят с применением поперечного электромагнитного поля.

Целью изобретения является также способ производства в соответствии с указанными выше стадиями, отличающийся тем, что стальной лист подвергают холодному формованию, получая какую-либо деталь, а выдержку проводят до и после холодного формования этой детали.

Целью изобретения является также применение описанного выше листа аустенитной стали или изготовленного описанным выше способом для производства конструкционных деталей, усиливающих элементов или наружных деталей для автомобильной промышленности.

Дополнительные признаки и преимущества изобретения станут более очевидными из приведенного ниже описания и прилагаемых фигур, которые даются в качестве примера:

фиг.1 показывает оцинкованный стальной лист, характеристики покрытия которого не соответствуют изобретению;

фиг.2 показывает распределение некоторых элементов: Fe, Mn, Zn и Н в покрытии и подложке листа, соответствующего фиг.1;

фиг.3 показывает оцинкованный стальной лист, характеристики покрытия которого соответствуют изобретению;

фиг.4 показывает распределение некоторых элементов: Fe, Mn, Zn и Н в покрытии и подложке листа, соответствующего фиг.3.

В результате многочисленных испытаний авторы изобретения установили, что для того чтобы удовлетворить указанным выше требованиям необходимо выполнение следующих условий.

Что касается химического состава стали: углерод играет очень важную роль в образовании микроструктуры и механических свойств. Углерод повышает энергию дефекта упаковки и способствует устойчивости аустенитной фазы. В сочетании с содержанием марганца в пределах от 15 до 26 вес.% эта устойчивость достигается при содержании углерода 0,35% или выше. Однако при содержании углерода выше 1,05% становится трудно предотвратить избыточное осаждение карбидов при некоторых термообработках во время промышленного производства, что ухудшает пластичность.

Предпочтительно, чтобы содержание углерода составляло от 0,35 до 0,50 вес.%, что позволяет получать удовлетворительную прочность в сочетании с достаточным осаждением карбидов и карбонитридов.

Когда содержание углерода выше 0,50% и не более 0,70%, предел прочности при растяжении превышает 900 МПа, а карбиды и карбонитриды осаждаются оптимальным образом.

Когда же содержание углерода выше 0,70% и не более 1,05%, прочность превышает 1050 МПа.

Марганец также является существенным элементом для повышения прочности благодаря повышению энергии дефекта упаковки и стабилизации аустенитной фазы. Если его содержание меньше 15%, существует опасность образования мартенсита, что сильно ухудшает деформируемость. Когда же содержание марганца выше 26%, снижается предел прочности при растяжении при комнатной температуре. Кроме того, высокое содержание марганца нежелательно по экономическим соображениям.

С целью оптимизации энергии дефекта упаковки и предотвращения образования мартенсита под влиянием холодной деформации предпочтительно содержание марганца от 17 до 24%. При этом, если содержание марганца выше 24%, деформация путем двойникования менее вероятна по сравнению с деформацией путем скольжения совершенных дислокации.

Согласно еще одному предпочтительному варианту осуществления, содержание марганца составляет от 16 до 19%: эти пределы особенно хорошо подходят, когда содержание углерода лежит в пределах от 0,70 до 1,05%, так как в этом случае энергия дефекта упаковки является оптимальной.

Алюминий является особенно эффективным элементом для раскисления стали. Подобно углероду он повышает энергию дефекта упаковки. Однако избыток алюминия вреден для сталей с большим содержанием марганца, так как марганец повышает растворимость азота в жидком железе. Если в стали присутствует избыточно большое количество алюминия, азот, соединяясь с алюминием, осаждается в виде нитридов алюминия, которые препятствуют миграции границ зерен и существенно повышают опасность возникновения трещин при непрерывной разливке. Содержание Аl 0,050% или менее предотвращает осаждение AlN.

Соответственным образом, содержание азота, чтобы предотвратить осаждение и образование объемных дефектов (пузырей) при затвердевании, должно быть 0,1% или менее. Кроме того, содержание азота не должно превышать 0,1% из-за опасности провоцирования образования крупного осадка, который неэффективен для захвата водорода.

Кремний также является эффективным элементом для раскисления стали и для упрочнения твердой фазы. Однако в количестве выше 3% он уменьшает относительное удлинение и имеет тенденцию образовывать при некоторых сборочных операциях нежелательные оксиды, по причине чего содержание кремния следует поддерживать ниже этого уровня.

Сера и фосфор являются примесями, которые охрупчивают границы зерен. Для поддержания достаточной горячей пластичности их содержания не должны превышать 0,030 и 0,080%, соответственно.

Бор можно добавлять в некоторых случаях в количестве от 0,0005 до 0,010%. Этот элемент концентрируется на границах аустенитных зерен и повышает их когезию. При содержании бора ниже 0,0005% этот эффект отсутствует, а при содержании выше 0,001% бор осаждается в виде борокарбидов и эффект перестает увеличиваться.

Никель может в некоторых случаях использоваться для повышения прочности стали за счет упрочнения раствора. Никель способствует достижению большого удлинения при разрыве и повышает ударную вязкость. Однако желательно, опять же из экономических соображений, ограничивать содержание никеля до максимального содержания 2% или меньше.

Подобным же образом добавление меди в количестве, не превышающем 5%, может быть одним из средств упрочнения стали за счет осаждения металлической меди. Однако выше этого предела медь становится причиной появления поверхностных дефектов у горячекатаного листа.

Металлические элементы, способные образовывать осадки, такие как ванадий, титан, ниобий, хром и молибден, играют важную роль в изобретении в сочетании с содержанием водорода. Причиной этого является то, что замедленное трещинообразование вызывается избыточной локальной концентрацией водорода, в частности, на границах аустенитных зерен. Авторами изобретения установлено, что некоторые типы осадков, природа, количество, размер и распределение которых строго определены в изобретении, очень заметно снижают вероятность замедленного трещинообразования и при этом не ухудшают характеристики пластичности и ударной вязкости.

Авторы изобретения впервые продемонстрировали, что осажденные карбиды, нитриды или карбонитриды ванадия, титана или ниобия очень эффективны в качестве водородных ловушек. Карбиды хрома или молибдена также могут выполнять эту роль. Действительно, при комнатной температуре водород необратимо захватывается на поверхности раздела между этими осадками и матрицей. Однако для обеспечения захвата остаточного водорода, который может присутствовать в условиях некоторых промышленных процессов, необходимо, чтобы количество металлических элементов в форме осадков было равно или превышало некоторое критическое содержание, которое зависит от природы осадков и от общего максимального содержания водорода. Количества металлических элементов в форме осадков карбидов, нитридов и карбонитридов для случаев ванадия, титана и ниобия обозначены Vp, Tip и Nbp, соответственно, а для случая хрома и молибдена в форме карбидов, соответственно, как Сrр и Мор. В более общем виде эти металлические элементы (V, Ti, Nb, Mo, Cr) обозначаются X, а соответствующее количество осадков обозначается как Хр.

С учетом сказанного сталь содержит один или более металлических элементов X, выбираемых из:

- ванадия в количестве от 0,050 до 0,50 вес.% при количестве в форме осадка Vp от 0,030 до 0,40 вес.%. Предпочтительно содержание ванадия составляет от 0,070 до 0,40 вес.%, а количество осажденной формы Vp от 0,070 до 0,140 вес.%;

- титана в количестве от 0,040 до 0,50 вес.% при количестве в форме осадка Tip от 0,030 до 0,50 вес.%. Предпочтительно содержание титана составляет от 0,060 до 0,40 вес.%, а количество Tip от 0,060 до 0,110 вес.%;

- ниобия в количестве от 0,070 до 0,50 вес.% при количестве в форме осадка Nbp от 0,040 до 0,40 вес.%. Предпочтительно содержание ниобия составляет от 0,090 до 0,40 вес.%, а количество Nbp от 0,090 до 0,200 вес.%;

- хрома в количестве от 0,070 до 2 вес.% при количестве в форме осадка Сrp от 0,070 до 0,6 вес.%;

- молибдена в количестве от 0,14 до 2 вес.% при количестве в форме осадка Мор от 0,14 до 0,44 вес.%. Предпочтительно содержание молибдена составляет от 0,20 до 1,8 вес.%, а количество Мор от 0,20 до 0,35 вес.%.

Минимальное указанное для этих разных элементов значение (например, 0,050% в случае ванадия) соответствует добавляемому количеству, необходимому для образования осадков в горячих циклах производства. Предпочтительное минимальное содержание (например, 0,070% в случае ванадия) рекомендуется с целью получения большего количества осадков.

Максимальное указанное для этих разных элементов значение (например, 0,50% в случае ванадия) соответствует избыточному осаждению или осаждению в неподходящей форме, ухудшающей механические свойства, или неэкономичному осуществлению изобретения. Предпочтительное максимальное содержание (например, 0,40% в случае ванадия) рекомендуется с целью оптимизации добавления элемента.

Более низкое значение металлических элементов в форме осадков (например, 0,030% в случае ванадия) соответствует минимальному количеству осаждения для того, чтобы оно было эффективным для снижения вероятности замедленного трещинообразования. Предпочтительное минимальное количество (например, 0,070% в случае ванадия) рекомендуется для достижения особенно высокой стойкости к замедленному трещинообразованию.

Максимальное значение металлических элементов в форме осадков (например, 0,40% в случае ванадия) указывает на ухудшение пластичности или ударной вязкости, поскольку разрыв начинается на осадках. Кроме того, выше этого максимального значения происходит интенсивное осаждение, которое может помешать полной рекристаллизации при термообработках непрерывного отжига после холодной прокатки.

Предпочтительное максимальное содержание формы осадка (например, 0,140% в случае ванадия) рекомендуется с целью поддержания как можно более высокой ударной вязкости и для того, чтобы получаемое осаждение было совместимо с рекристаллизацией в условиях отжига.

Авторами изобретения показано, что превосходную стойкость к замедленному трещинообразованию получают в том случае, когда отношение содержания водорода (Hmax×1000) к Хр ниже или равно 3,3. В этом отношении содержания Hmax и Хр выражены в одних и тех же весовых единицах. Если присутствуют разные элементы Х в форме осадков, количество Хр в отношении

Особенно высокую стойкость получают тогда, когда указанное отношение ниже или равно 2,5. Отсюда следует, что содержание водорода Hmax следует поддерживать ниже определенного уровня, который определяется упомянутым выше количеством металлических осадков.

Hmax обозначает общий водород, который может быть измерен на стальном листе, без нанесенного покрытия или с покрытием, в частности с покрытием из Zn или Zn сплава. Выражение «общий» водород используется здесь как противопоставление «диффундирующему» водороду, который можно измерить, например, в ферритной стали путем дегазации в токе чистого сухого азота при температуре, например, 200°С. Однако, поскольку диффузия водорода в аустенитной стали намного слабее, чем в ферритной стали, различие между диффундирующим и захваченным водородом является не столь явным, чтобы его можно было получить экспериментально. Кроме того, изобретатели экспериментально установили, что измерение общего водорода, т.е. диффундирующего плюс захваченного водорода, дает более надежные корреляции с замедленным трещинообразованием, чем, если измерять только диффундирующий водород с помощью существующих методов. Измерение Hmax состоит в следующем: образец разрезают до размера, имеющего вес, по меньшей мере, 1 г. После очистки и высушивания, необходимых для того, чтобы избежать каких-либо загрязнений, которые могли бы привести к ошибочным значениям, образец нагревают при достаточно высокой температуре для расплавления внутри камеры, в которой осуществляют ток чистого азота. Ячейка измеряет теплопроводность газа и детектирует пропорцию водорода. Это соответствует обычной процедуре измерения водорода.

Измерение водорода проводят на, по меньшей мере, пяти разных образцах: значение Нmах означает не среднее значение

Наряду с этим изобретатели установили, что чрезмерный средний размер осадка снижает эффективность захвата. Выражение «средний размер осадка» подразумевает здесь размер, который может быть измерен с использованием, например, экстракционных реплик с последующим изучением с помощью трансмиссионного электронного микроскопа: измеряют диаметр (в случае сферических или почти сферических осадков) или наибольшую длину (в случае осадков неправильной формы) каждого осадка, после чего для этих осадков строят гистограмму распределения размера, из которой рассчитывают среднее значение

Однако, когда средний размер частиц

Авторами изобретения установлено также, что осадки преимущественно дислоцированы в межзеренных положениях, что снижает вероятность замедленного трещинообразования. Причина этого состоит в том, что если 75% популяции осадков находится в межзеренном положении, возможно присутствующий водород распределен более равномерно без накопления на границах аустенитных зерен, которые являются потенциальными центрами хрупкости.

В случае стальных полос или листов указанного выше состава с нанесенным на них покрытием из цинка или сплава Zn-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg, но не Fe или Мn, либо по одной, либо по обеим лицевым поверхностям полос или листов при толщине покрытия, меньшей или равной 50 мкм, изобретатели показали, что превосходную стойкость к замедленному трещинообразованию получают тогда, когда покрытие включает особый легированный слой с минимальной толщиной 1 мкм: этот слой, обогащенный железом (что означает не менее 6 вес.% железа в этом слое) и марганцем (не менее 1,7 вес.% Мn в этом слое), на поверхности раздела между стальной подложкой и слоем из цинка или сплава цинк-Y.

Улучшенную стойкость к замедленному трещинообразованию получают тогда, когда толщина легированного слоя больше 4 мкм, и оптимальную, когда его толщина больше 7 мкм. Верхний предел не установлен, поскольку покрытие может целиком состоять из легированного слоя, улучшая стойкость к замедленному трещинообразованию. Не вдаваясь в какую-либо теорию, полагают, что образование этого легированного слоя улучшает равномерность распределения водорода и сглаживает пик водорода, который может присутствовать на поверхности раздела между покрытием и подложкой, что разъяснено ниже.

Способ производства согласно изобретению осуществляют следующим образом: выплавляют сталь следующего состава: 0,35%≤С≤1,05%, 15%≤Mn≤26%, Si≤3%, Al≤0,050%, S≤0,030%, P≤0,080%, N≤0,1%, по меньшей мере, один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве: 0,050%≤V≤0,50%, 0,040%≤Ti≤0,50%, 0,070%≤Nb≤0,50%, 0,14%≤Mo≤2%, 0,070%≤Cr≤2%, и, необязательно, один или несколько элементов, выбранных из: 0,0005%≤В≤0,010%, Ni≤2%, Сu≤5%, и остальное железо и неизбежные при плавке примеси, включая водород. После выплавки сталь отливают в форме полуфабриката, например сляба. В некоторых случаях этот полуфабрикат может быть подвергнут термообработке при температуре от 900 до 1000°С в течение времени от 5 до 20 суток. Термообработка позволяет получать у конечного изделия очень низкий уровень водорода и повышенную стойкость к замедленному трещинообразованию.

Стальной полуфабрикат подогревают, подвергают горячей прокатке и сматывают, получая полосу или лист толщиной в пределах, например, от 2 до 5-10 мм. Эта полоса или лист могут быть в некоторых случаях подвергнуты холодной прокатке до толщины в пределах от 0,2 мм до нескольких миллиметров и отожжены с целью осуществления рекристаллизации, в частности, с использованием непрерывного отжига.

Температуру подогрева перед горячей прокаткой, температуру окончания прокатки, температуру сматывания в рулон и (в случае холоднокатаного листа) температуру отжига подбирают такими, чтобы получить осаждение следующего количества металлического элемента Хр в форме карбидов, нитридов и карбонитридов: 0,030%≤Vp≤0,40%, 0,030%≤Tip≤0,50%, 0,040%≤Nbp≤0,40%, 0,14%≤Mop≤0,44%, 0,070%≤Crp≤0,6%.

В частности, для горячекатаных полос температуру сматывания выбирают в таких пределах, в которых кинетика осаждения Хр максимальная в условиях изотермической выдержки. Требуемое осаждение получают, если температура подогрева полуфабриката составляет от 1100 до 1300°С, температура окончания прокатки равна 890°С или выше и температура сматывания ниже 580°С.

Если конечным изделием является холоднокатаная полоса, температуру подогрева перед горячей прокаткой, температуру окончания прокатки и температуру сматывания подбирают такими, чтобы свести к минимуму количество осадков в горячем рулоне, облегчая тем самым холодную прокатку. Температуру непрерывного отжига с целью рекристаллизации выбирают после этого такой, чтобы довести до максимума осаждение Хр. Более конкретно, указанные параметры следует выбирать так, чтобы получить следующие предпочтительные пределы количества осадков Хр: 0,070%≤Vp≤0,140%, 0,060%≤Tip≤0,110%, 0,090%≤Nbp≤0,200%, 0,20%≤Mop≤0,35%, 0,070%≤Crp≤0,6%.

Согласно изобретению, полосу или лист, либо в горячекатаном состоянии, либо сначала в горячекатаном, а затем в холоднокатаном состоянии, либо сначала в горячекатаном, а затем холоднокатаном и отожженном состоянии (операции холодной прокатки и отжига могли быть произведены более одного раза), после этого выдерживают при температуре θ в пределах от 250 до 900°С в течение времени t не менее 15 с для того, чтобы содержание водорода Нmах в листе после выдержки и количество Хp (по весу) удовлетворяли условию:

Как уже говорилось выше, Нmах означает максимальное значение, которое получают из, по меньшей мере, 5 разных измерений водорода.

Обработка выдержкой может производиться один или несколько раз в производственном цикле при сохранении условия:

В случае температуры выдержки θ ниже 250°С или при времени менее 15 с улучшение стойкости к отделенному растрескиванию не наблюдается. При температуре выше 900°С рост зерен является быстрым, что отрицательно влияет на предел текучести.

Если комбинация (θ, t) является такой, что

В том случае, когда имеющий выше состав стальной лист покрывают цинком или сплавом цинк-Y, изобретатели обнаружили, что улучшение стойкости к замедленному трещинообразованию имеет место, если параметры (θ, t) для обработки выдержкой являются такими, что: θLn(t)≥2200, где θ выражается в °С, а t в с.

В отличие от существующего уровня техники, обработку выдержкой проводят на листе стали, покрытом Zn или сплавом Zn-Y, у которого стальная подложка обладает аустенитной структурой. Кроме того, обработку выдержкой на изделиях, покрытых Zn или сплавом Zn-Y, обычно проводят при низкой температуре, чтобы предотвратить образование легированного железом слоя на поверхности раздела между подложкой и покрытием из Zn или сплава Zn-Y. Этот слой, как полагают, препятствует удалению водорода из мартенситной подложки. Изобретатели установили, что присутствие такого легированного слоя на самом деле является благоприятным для стойкости обсуждаемой аустенитной подложки к замедленному трещинообразованию, так как этот слой может служить барьером для диффузии водорода из верхнего слоя из Zn или сплава Zn-Y в направлении к аустенитной подложке. Таким образом, указанные выше условия выдержки являются регулирующим средством для образования легированного слоя на границе подложки и количества водорода, удаляемого дегазацией из подложки и покрытия.

Повышенную стойкость к замедленному трещинообразованию получают, когда θ(°C)Ln(t(с))≥2450, и чрезвычайно высокую стойкость к замедленному трещинообраванию наблюдают, когда θ(°С)Ln(t(с))≥2750. Эти специальные условия выдержки связаны с образованием обогащенного железом и марганцем слоя на поверхности раздела между подложкой и названным выше покрытием из цинка или сплава цинк-Y. Согласно этим трем условиям выдержки, а именно θ(°C)Ln(t(с))≥2200, 2450 или 2750, образуются обогащенные Fe и Мn слои с минимальной толщиной, соответственно, 1, 4 и 7 мкм.

Проведение обработки выдержкой для листа без нанесенного покрытия и листа с покрытием имеет следующие характеристики:

- сухая атмосфера во время выдержки с точкой росы ниже -30°С;

- наиболее низкая доля водорода благодаря использованию атмосферы чистого азота или аргона для повышения движущей силы для дегазации водорода из материала;

- динамическая циркуляция регенерированной атмосферы вместо статической и застойной атмосферы, которая могла бы обогатить водородом из материала во время обработки и, таким образом, ограничить эффективность дегазации.

Поскольку обработка выдержкой не имеет целью осуществление рекристаллизации, полезно ограничивать температуру θ ниже температуры рекристаллизации TR стали.

Не вдаваясь в какую-либо теорию, полагают, что выдержка в специальных условиях изобретения оказывает следующее воздействие на сталь с покрытием:

- дегазация водорода из покрытия и поверхности раздела между аустенитной подложкой и покрытием;

- выравнивание распределения водорода по толщине листа;

- активация захвата водорода в обсуждаемой аустенитной подложке на упомянутых выше специальных металлических осадках;

- образование легированного Zn слоя, обогащенного Fe и Мn, служащего барьером для водорода, который может поступать из оставшегося нелегированным покрытия из Zn или сплава Zn-Y или от последующей переработки.

Обработку выдержкой можно осуществлять различными способами, такими, например, как непрерывный отжиг, периодический отжиг или отжиг с помощью индукционного нагрева. Согласно одному из предпочтительных вариантов осуществления, обработка выдержкой может производиться способом периодического отжига, т.е. когда стальные листы (обычно в форме рулонов) неподвижны по отношению к отжиговой печи.

Согласно одному из конкретных вариантов осуществления, обработка выдержкой может успешно производиться методом отжига распушенных рулонов: в этом способе стальной лист закручивают с разделениями между последовательными витками рулона. Эти разделения облегчают циркуляцию газа и обмен. Разделение рулона позволяет газу циркулировать между листами во время отжига и облегчает дегазацию покрытия.

Согласно другому конкретному варианту осуществления, обработка выдержкой может проводиться с помощью индукционного нагрева листов или деталей: поскольку указанные выше композиции сталей являются немагнитными, индукционный нагрев можно успешно проводить с использованием индукторов поперечного потока: индукционные катушки помещают с целью нагрева с одной или с обеих сторон листа или детали. Линии магнитного поля перпендикулярны продольному направлению и относительному перемещению. Особые преимущества, получаемые от такого способа нагрева, обусловлены тем, что листы или детали являются тонкими, в результате чего они эффективно и равномерно нагреваются индукторами поперечного потока.

Согласно еще одному конкретному варианту осуществления, выдержку в условиях изобретения можно проводить на детали, которая была получена из листа и затем подвергнута холодной формовке, например штамповке. В этом случае термообработка не только обеспечивает дегазацию водорода и образование межповерхностного легированного слоя в случае стали с покрытием, но и эффективно понижает остаточные напряжения, которые возникают при холодном формовании детали.

В случае листов с Zn или сплавом Zn-Y тонкий промежуточный металлический слой между покрытием из Zn или сплава Zn-Y и стальной подложкой может также использоваться для улучшения стойкости к замедленному трещинообразованию при условии, что способ, используемый для его создания, приводит к медленному захвату водорода. Этот тонкий промежуточный слой действует как барьер для водорода, который может поступать из слоя Zn или сплава Zn-Y или от последующей переработки.

Производственный процесс проводят следующим образом: непокрытый лист указанного выше состава покрывают тонким металлическим покрытием, толщина которого может быть, например, в пределах от 0,1 до 1 мкм. Металлом этого тонкого слоя может быть Sn, Ni, Ti, Cu, W или Аl или сплавы на основе этих металлов. Покрытие может быть нанесено с помощью таких способов как, например, электроосаждение или нанесение покрытия осаждением из паровой фазы (PVD), условия которых могут быть адаптированы для ограничения захвата водорода. Соответственно, покрытие из Zn или сплава Zn-Y получают с помощью электроосаждения.

В неограничивающем изобретение примере получены приведенные ниже результаты, которые показывают преимущества изобретения.

Пример

Были изготовлены стали, имеющие составы, показанные в приведенной ниже таблице 1. Сталь D почти не имеет металлического элемента X, способного осаждаться для дополнительного захвата водорода. Стали выплавляли и отливали в форме полуфабрикатов. Последние подогревали при 1180°С, подвергали горячей прокатке при температуре окончания прокатки 950°С до толщины от 2,5 до 3,5 мм и затем сматывали в рулон при температуре ниже 500°С. Полученные полосы дополнительно подвергали холодной прокатке до толщины от 1 до 1,5 мм. Полосы подвергали операциям непрерывного отжига. Некоторые из полос были испытаны без нанесения покрытия, а на другие (составы А и С) после непрерывного отжига были дополнительно нанесены покрытия. Детали и результаты для сталей без покрытия и с покрытием приведены ниже.

Полосы или листы без покрытия

Все холоднокатаные листы были подвергнуты непрерывному отжигу при температуре выдержки от 740 до 810°C с целью достижения полной рекристаллизации аустенитной микроструктуры. Обработка включала нагрев со скоростью нагрева 3°С/с и охлаждение со скоростью 25°С/с. В некоторых случаях некоторые холоднокатаные листы одного и того же состава отжигали в разных условиях. Позиции A1, A2, A3… обозначают, например, листы состава А в состояниях 1, 2, 3… Для двух листов, упоминаемых как А5 и С2, была проведена дополнительная выдержка в виде периодического отжига на холоднокатаных непрерывно отожженных листах. Разные температуры (θ) и время (t) обработок показаны в таблице 2.

Содержание водорода варьировали путем применения различных условий обработки, в частности точки росы или содержания водорода в газе атмосферы отжига: в таблице 2 показано содержание водорода Нmах и количество осадков Хр, в данном случае в виде карбонитридов ванадия, которые были измерены на листах после выдержки. Все обработки (непрерывный или периодический отжиг), соответствующие изобретению, были проведены в атмосфере чистого азота или аргона с точкой росы ниже -30°С. Количество Хр определяли на разных листах методом селективного химического растворения с последующим анализом методом оптической эмиссионной спектроскопии с индуктивно связанной плазмой (ICP-OES). Hmax измеряли описанным выше методом с использованием пяти образцов. Другие характеристики осадков, такие как средний размер и их расположение по отношению границ зерен, измеряли на основе экстракционных реплик, наблюдаемых с помощью трансмиссионной электронной микроскопии.

В таблице 3 показаны механические свойства, предел прочности на растяжение и удлинение при разрыве (А), полученные в данных условиях. Кроме того, из листов были вырезаны круглые заготовки с диаметром 135 мм. Эти заготовки были полностью выдавлены таким образом, чтобы получить плоскодонные чашки (чашечные тесты) с использованием штампа диаметром 75 мм. После формования упругая пружинная реакция чашки увеличивает ее диаметр до 83 мм. При этом коэффициент β, характеризующий жесткость условий теста (т.е. отношение исходного диаметра заготовки к диаметру штампа), был равен 1,8. Чашки деформировали способом продавливания вглубь, что вызывало локально высокие растягивающие напряжения, в особенности по краю чашки. С целью создания дополнительного источника напряжений чашки подвергали упругому сжатию, уменьшающему их диаметр до 75 мм. Такие условия тестов являются жесткими, поскольку доминирующее основное напряжение имеет порядок величины испытания на разрушение. Возможное наличие микротрещин проверяли в этом тесте либо непосредственно после формования, либо после трехмесячной выдержки, характеризуя тем самым вероятность замедленного трещинообразования. Чтобы получить еще более жесткие условия, на нескольких образцах был также проведен тест с пластическим деформированием, уменьшающим диаметр до 70 мм. Результаты наблюдений даны в таблице 3.

Подчеркнутые значения лежат вне рамок изобретения.

Если

Если

Листы с покрытием

Как уже говорилось выше, стальные листы, имеющие составы А и С, подвергали холодной прокатке и затем непрерывно отжигали при 800°С в течение 180 с, после чего покрывали Zn с использованием электроосаждения в ванне с ZnSO4 до 7,5 мкм на каждой стороне. Вслед за этим листы подвергали выдержке путем периодического отжига в атмосфере чистого азота или аргона с точкой росы ниже -40°С при разных условиях температуры (θ) и времени (t), показанных в таблице 4. Для всех условий предел прочности при растяжении был выше 1100 МПа, а удлинение больше 50%. Вероятность замедленного трещинообразования оценивали на выдавленных чашках. Отношение вдавливания (отношение исходного диаметра заготовки к конечному диаметру чашки) было равным 1,8. Чашки после этого подвергали двум сериям напряжений: сжатие чашки по кромке с помощью тисков так, чтобы диаметр был уменьшен от 82 мм до 75 мм в направлении, перпендикулярном щекам тисков (жесткие условия теста), или до 70 мм (крайне жесткие условия теста). Для оценки распределения элементов в покрытии и стальной подложке использовали оптическую эмиссионную спектроскопию в тлеющем разряде.

Подчеркнутые значения лежат вне рамок изобретения.

Листы в условиях А1'-A3' обладают недостаточной толщиной легированного слоя. В этих условиях температура выдержки слишком низка. На фиг.1 показан пример листа А1', выдержанного в течение 1 часа при 200°С. В этих условиях легированный слой отсутствует. На фиг.2 приведено распределение Fe, Mn, Zn и Н, измеренное методом оптической эмиссионной спектроскопии в тлеющем разряде вблизи поверхности. Высокая интенсивность на фиг.2 свидетельствует о присутствии какого-либо данного элемента внутри покрытия или подложки. Водород в основном локализуется в покрытии со значительным концентрационным пиком. Хотя поверхность раздела между покрытием и подложкой является на самом деле очень четкой, следует заметить, что метод оптической эмиссионной спектроскопии в тлеющем разряде имеет тенденцию размазывать эту поверхность раздела из-за нежелательной эмиссии вокруг области размывания.

Образцы с легированными слоями толще 4 мкм, обработанные при условии θ(°С)Ln(t(с))≥2450, дают при крайне жестких условиях теста более высокие результаты. Например, на фиг.3 иллюстрируется пример листа А1', выдержанного в течение 1 час при 300°С. Толщина легированного слоя, обогащенного железом и марганцем, больше 5 мкм. Распределение водорода, измеренное методом оптической эмиссионной спектроскопии в тлеющем разряде и проиллюстрированное на фиг.4, является более равномерным в покрытии и подложке, благодаря чему не происходит большое накопление водорода.

Образцы с легированными слоями толще 7 мкм, обработанные при условии θ(°C)Ln(t(с))≥2750, обнаруживают равномерное распределение водорода в покрытии и подложке.

Таким образом, поскольку присутствие легированного слоя, толщина которого больше 1 мкм, легко определяется с помощью металлографического изучения, изобретение является удобным средством изготовления стального листа с покрытием, стойкого к замедленному трещинообразованию.

Стальные листы согласно изобретению имеют предел прочности при растяжении выше 900 МПа и удлинение при разрыве больше 50%, т.е. условия, которые являются особенно подходящими для холодной формовки и поглощения энергии.

Горячекатаные или холоднокатаные листы согласно изобретению успешно используются в автомобильной промышленности в виде конструкционных деталей, усиливающие элементы и внешние детали, которые благодаря своей высокой прочности и пластичности, эффективно снижают вес транспортных средств, в то же время повышая безопасность в случае удара.

Реферат

Изобретение относится к области металлургии, а именно к производству горячекатаных и холоднокатаных листов из аустенитной стали, применяемых в автомобильной промышленности. Выплавляют сталь, содержащую в мас.%: 0,35≤С≤1,05, 15≤Mn≤26, Si≤3, A1≤0,050, S≤0,030, P≤0,080, N≤0,1, по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве: 0,050≤V≤0,50, 0,040≤Ti≤0,50, 0,070≤Nb≤0,50, 0,14≤Мо≤2, 0,070≤Cr≤2, и, необязательно, один или несколько элементов, выбранных из: 0,0005≤В≤0,010, Ni≤2, Сu≤5, железо и неизбежные примеси - остальное. Отливают из этой стали полуфабрикат, который затем нагревают до температуры 1100-1300°С. Выполняют горячую прокатку полуфабриката до температуры окончания прокатки, равной 890°С или выше, с образованием листа, который сматывают в рулон при температуре ниже 580°С. Проводят по меньшей мере одну холодную прокатку и по меньшей мере одну операцию отжига со скоростью нагрева Vh от 2 до 10°С/с при температуре Ts от 700 до 870°С в течение времени от 30 до 180 с и со скоростью охлаждения от 10 до 50°С/с. Наносят на лист покрытие из Zn или сплава Zn-Y, где Y представляет собой один или более из Ni, Cr, Mg, и проводят по меньшей мере одну обработку выдержкой в атмосфере чистого азота или аргона с точкой росы ниже -30°С при температуре θ в пределах от 250 до 900°С в течение времени t, причем температура и время удовлетворяют соотношению: θ(°С) Ln(t(c))≥2200. Полученные стальные листы обладают высокой прочностью и пластичностью, что обеспечивает снижение веса и повышение безопасности за счет поглощения энергии при ударе. 10 н. и 29 з.п. ф-лы, 4 ил., 4 табл.

Формула

0,35≤С≤1,05;

15≤Mn≤26;

Si≤3;

Аl≤0,050;

S≤0,030;

P≤0,080;

N≤0,1,

по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве

0,050≤V≤0,50;

0,040≤Ti≤0,50;

0,070≤Nb≤0,50;

0,14≤Mo≤2;

0,070≤Cr≤2;

и, необязательно, один или несколько элементов, выбранных из

0,0005≤В≤0,010;

Ni≤2;

Cu≤5,

остальное - железо и неизбежные примеси, включая водород, где количество указанного по меньшей мере одного металлического элемента Хр в форме карбидов, нитридов и карбонитридов составляет, мас.%:

0,030≤Vp≤0,40;

0,030≤Tip≤0,50;

0,040≤Nbp≤0,40;

0,14≤Mop≤0,44;

0,070≤Crp≤0,6,

причем содержание водорода Нmах, обозначающее максимальное содержание водорода, которое может быть измерено на серии из по меньшей мере пяти образцов, и количество Хр по весу таковы, что

базовую сталь, имеющую состав, мас.%:

0,35≤С≤1,05;

15≤Mn≤26;

Si≤3;

Аl≤0,050;

S≤0,030;

Р≤0,080;

N≤0,1,

по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве:

0,050≤V≤0,50;

0,040≤Ti≤0,50;

0,070≤Nb≤0,50;

0,14≤Mo≤2;

0,070≤Cr≤2

и, необязательно, один или несколько элементов, выбранных из

0,0005≤В≤0,010;

Ni≤2;

Cu≤5,

и остальное - железо и неизбежные примеси, где количество указанного по меньшей мере одного металлического элемента Хр в форме карбидов, нитридов и карбонитридов составляет, мас.%:

0,030≤Vp≤0,40;

0,030≤Tip≤0,50;

0,040≤Nbp≤0,40;

0,14≤Mop≤0,44;

0,070≤Crp≤0,6,

легированный Zn слой, обогащенный железом и марганцем, на поверхности раздела указанной базовой стали, толщина которого больше или равна 1 мкм, слой из цинка или сплава цинк-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg.

0,35≤C≤1,05;

15≤Mn≤26;

Si≤3;

Аl≤0,050;

S≤0,030;

P≤0,080;

N≤0,1,

по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве:

0,050≤V≤0,50;

0,040≤Ti≤0,50;

0,070≤Nb≤0,50;

0,14≤Mo≤2;

0,070≤Сr≤2

и, необязательно, один или несколько элементов, выбранных из

0,0005≤В≤0,010;

Ni≤2;

Cu≤5

и остальное - железо и неизбежные примеси, где количество указанного по меньшей мере одного металлического элемента Хр в форме карбидов, нитридов и карбонитридов составляет, мас.%:

0,030≤Vp≤0,40;

0,030≤Tip≤0,50;

0,040≤Nbp≤0,40;

0,14≤Mop≤0,44;

0,070≤Crp≤0,6,

слой из цинка или сплава цинк-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg, в котором между указанной сталью и указанным покрытием из цинка или сплава цинк-Y имеется слой металлического покрытия, действующего как барьер для водорода.

0,070≤Vp≤0,140.

0,060≤Tip≤0,110.

0,090≤Nbp≤0,200.

0,20≤Мор≤0,35.

подготовки стали с составом, включающим, мас.%:

0,35≤С≤1,05;

15≤Мn≤26;

Si≤3;

Аl≤0,050;

S≤0,030;

P≤0,080;

N≤0,1,

по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве

0,050≤V≤0,50;

0,040≤Ti≤0,50;

0,070≤Nb≤0,50;

0,14≤Mo≤2;

0,070≤Cr≤2,

и, необязательно, один или несколько элементов, выбранных из

0,0005≤В≤0,010;

Ni≤2;

Сu≤5,

и остальное - железо и неизбежные примесей, включая водород,

отливки стали в форме полуфабриката,

подогрева полуфабриката,

проведения горячей прокатки полуфабриката до температуры окончания прокатки с образованием листа,

сматывания листа в рулон,

необязательного проведения холодной прокатки и отжига,

причем температуру подогрева, температуру окончания прокатки, температуру сматывания и температуру отжига выбирают такими, чтобы получить следующее количество металлического элемента Хр в форме карбидов, нитридов и карбонитридов:

0,030≤Vp≤0,40;

0,030≤Tip≤0,50;

0,040≤Nbp≤0,40;

0,14≤Mop≤0,44;

0,070≤Crp≤0,6,

проведения по меньшей мере одной обработки выдержкой, в которой указанный лист выдерживают при температуре θ от 250 до 900°С в течение времени t не менее 15 с для того, чтобы содержание водорода Нmах после выдержки, обозначающее максимальное содержание водорода, которое может быть измерено на серии из по меньшей мере пяти образцов, и количество Хр по весу были таковы, что удовлетворяют соотношению

подготовки листа из стали состава, мас.%:

0,35≤С≤1,05;

15≤Mn≤26;

Si≤3;

Al≤0,050;

S≤0,030;

P≤0,080;

N≤0,1,

по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве

0,050≤V≤0,50;

0,040≤Ti≤0,50;

0,070≤Nb≤0,50;

0,14≤Mo≤2;

0,070≤Cr≤2,

и, необязательно, один или несколько элементов, выбранных из

0,0005≤В≤0,010;

Ni≤2;

Cu≤5;

остальное - железо и неизбежные примеси,

выдержки указанного листа в атмосфере чистого азота или аргона с температурой точки росы ниже -30°С при температуре θ от 250 до 900°С.

0,35≤С≤1,05;

15≤Мn≤26;

Si≤3;

Аl≤0,050;

S≤0,030;

Р≤0,080;

N≤0,1,

по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве

0,050≤V≤0,50;

0,040≤Ti≤0,50;

0,070≤Nb≤0,50;

0,14≤Mo≤2;

0,070≤Cr≤2,

и, необязательно, один или несколько элементов, выбранных из

0,0005≤В≤0,010;

Ni≤2;

Cu≤5;

остальное - железо и неизбежные примеси, с покрытием из Zn или сплава Zn-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg,

выдержки указанного листа в атмосфере чистого азота или аргона с температурой точки росы ниже -30°С при температуре θ от 250 до 900°С в течение времени t, причем температура и время удовлетворяют соотношению θ(°C)Ln(t(с))≥2200.

подготовки стали состава, мас.%:

0,35≤С≤1,05;

15≤Mn≤26;

Si≤3;

Аl≤0,050;

S≤0,030;

P≤0,080;

N≤0,1,

по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве

0,050≤V≤0,50;

0,040≤Ti≤0,50;

0,070≤Nb≤0,50;

0,14≤Mo≤2;

0,070≤Cr≤2,

и, необязательно, один или несколько элементов, выбранных из

0,0005≤В≤0,010;

Ni≤2;

Cu≤5

и остальное - железо и неизбежные примеси,

отливки полуфабриката из этой стали,

нагрев полуфабриката до температуры 1100-1300°С,

горячей прокатки полуфабриката до температуры окончания прокатки, равной 890°С или выше, с образованием листа,

сматывания указанного листа в рулон при температуре ниже 580°С,

нанесения на указанную сталь покрытия из Zn или сплава Zn-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg,

проведения по меньшей мере одной обработки выдержкой указанного листа с покрытием, где указанную выдержку проводят в атмосфере чистого азота или аргона с температурой точки росы ниже -30°С при температуре θ от 250 до 900°С в течение времени t, причем температура и время удовлетворяют соотношению θ(°C)Ln(t(с))≥2200.

подготовки стали состава, мас.%:

0,35≤С≤1,05;

15≤Mn≤26;

Si≤3;

Аl≤0,050;

S≤0,030;

Р≤0,080;

N≤0,1,

по меньшей мере один металлический элемент X, выбранный из ванадия, титана, ниобия, молибдена и хрома в количестве

0,050≤V≤0,50;

0,040≤Ti≤0,50;

0,070≤Nb≤0,50;

0,14≤Mo≤2;

0,070≤Cr≤2,

и, необязательно, один или несколько элементов, выбранных из

0,0005≤В≤0,010;

Ni≤2;

Cu≤5

и остальное - железо и неизбежные примеси,

отливки полуфабриката из этой стали,

нагрева указанного полуфабриката до температуры от 1100 до 1300°С,

горячей прокатки указанного полуфабриката до температуры окончания прокатки, равной 890°С или выше, с образованием листа,

сматывания указанного листа в рулон при температуре ниже 580°С,

проведения по меньшей мере одной холодной прокатки указанного листа,

проведения по меньшей мере одной операции отжига указанного листа со скоростью нагрева Vh от 2 до 10°С/с при температуре Ts от 700 до 870°С в течение времени от 30 до 180 с и со скоростью охлаждения от 10 до 50°С/с, нанесения на указанный лист покрытия из Zn или сплава Zn-Y, где элемент Y представляет собой один или более из Ni, Cr, Mg,

проведения по меньшей мере одной обработки выдержкой указанного листа с покрытием в атмосфере чистого азота или аргона с температурой точки росы ниже -30°С при температуре θ от 250 до 900°С в течение времени t, причем температура и время удовлетворяют соотношению: θ(°С) Ln(t(с))≥2200.

Комментарии