Способ получения многослойной красочной системы - RU2665510C1

Код документа: RU2665510C1

Чертежи

Описание

Настоящее изобретение относится к способу получения многослойной красочной системы, где базовое покрытие или несколько нанесенных непосредственно друг на друга базовых покрытий получают непосредственно на металлической основе, покрытой затвердевшим гальванопокрытием, при этом непосредственно на одно базовое покрытие или на верхнее из нескольких базовых покрытий наносят покровный лак, и затем одно или большее количество базовых покрытий и покровный лак затвердевают вместе. Настоящее изобретение дополнительно относится к многослойной красочной системе, которая была получена посредством способа в соответствии с изобретением.

Многослойные красочные системы на металлических основах, например многослойные красочные системы в автомобильной промышленности, являются известными. Как правило, многослойные красочные системы указанного типа содержат, если смотреть со стороны металлической основы наружу, гальванопокрытие, слой, которые был нанесен непосредственно на гальванопокрытие, и обычно упоминается как покрытие из грунт-шпатлевки, по меньшей мере одно покрытие, которое содержит цветные пигменты и/или эффектные пигменты, и которое, как правило, упоминается как базовое покрытие, и покровный лак.

Основные составы и функции указанных слоев и покрывающих составов, необходимых для образования указанных слоев, т.е. материалы гальванопокрытия, так называемые грунт-шпатлевки, покрывающие составы, которые содержат цветные пигменты и/или эффектные пигменты, и известные в качестве материалов базового покрытия, а также материалы покровного лака, являются известными. Например, гальванопокрытие, нанесенное с помощью электрофореза, служит по существу для защиты основы от коррозии. Так называемое покрытие из грунт-шпатлевки служит главным образом для защиты от механического напряжения, например, от ударов мелких камней, а также дополнительно для выравнивания неровностей на основе. Следующее покрытие, которое упоминаются как базовое покрытие, главным образом отвечает за образование эстетических свойств, таких как цвет и/или визуальные эффекты, такие как флоп-эффект, в то время как покровный лак, который затем следует, в частности служит для придания многослойной красочной системе сопротивления царапанию и блеска.

Указанные многослойные красочные системы, как правило, получают, прежде всего, посредством нанесения или осаждения гальванопокрытия, в частности катодного гальванопокрытия, с применением электрофореза, на металлическую основу, например, кузов автомобиля. До осаждения гальванопокрытия, металлическая основа может быть предварительно обработана разными способами; например, возможно наносить известные конверсионные покрытия, такие как фосфатные покрытия, в частности цинк-фосфатные покрытия. Процесс нанесения электроосаждения, как правило, происходит в подходящих ваннах для электроосаждения. После нанесения, покрытую основу удаляют из ванны, необязательно промывают и подвергают самоиспарению и/или подвергают промежуточной сушке, и нанесенное гальванопокрытие окончательно затвердевает. Заданная толщина пленок составляет приблизительно 15-25 микрометров. После этого, непосредственно на затвердевшее гальванопокрытие наносят так называемую грунт-шпатлевку, необязательно подвергают самоиспарению и/или промежуточной сушке, и затем дают затвердеть. Для того чтобы затвердевшее покрытие из грунт-шпатлевки могло выполнять упомянутые выше задачи, заданная толщина пленок должна составлять, например, 25-45 микрометров. После этого, на затвердевшее покрытие из грунт-шпатлевки непосредственно наносят так называемое базовое покрытие, которое содержит цветные пигменты и/или эффектные пигменты, и его необязательно подвергают самоиспарению и/или промежуточной сушке, и на полученное таким образом базовое покрытие непосредственно без отдельного отверждения наносят покровный лак. После этого, базовое покрытие и покровный лак, который необязательно до этого также подвергают самоиспарению и/или промежуточной сушке, затвердевают вместе (метод окраски по влажному нижнему покрытию без предварительной сушки). В то время как затвердевшее базовое покрытие в принципе имеет сравнительно низкие толщины пленок, которые составляют, например, 10-30 микрометров, заданная толщина пленок затвердевшего покровного лака составляет, например, 30-60 микрометров, для того чтобы достичь описанных эксплуатационных свойств. Грунт-шпатлевка, базовое покрытие и покровный лак могут быть нанесены посредством способов нанесения, известных специалистам в данной области, например, посредством пневматического нанесения и/или нанесения с помощью электростатического напыления. В настоящее время, грунт-шпатлевку и базовое покрытие все чаще применяют в виде материалов для покрытия на водной основе, по меньшей мере, с точки зрения охраны окружающей среды.

Многослойные красочные системы указанного типа и способы их получения описывают, например, в DE 19948004 А1, строка 37 страницы 17 - строка 22 страницы 19, или в DE 10043405 С1, параграф [0018] колонки 3 и параграф [0052] колонки 8 - параграф [0057] колонки 9, вместе с параграфом [0039] колонки 6 - параграфом [0050] колонки 8.

Даже не смотря на многослойные красочные системы, полученные таким образом, которые, как правило, могут соответствовать требованиям эксплуатационных свойств и эстетических характеристик, выдвигаемым в автомобильной промышленности, тем не менее, упрощение описанного сравнительно сложного способа их получения, с точки зрения охраны окружающей среды и экономических причин, в настоящее время является предметом все возрастающего внимания со стороны производителей автомобилей.

Например, существуют подходы, в которых предпринимается попытка обойтись без отдельной стадии отверждения покрывающего состава, нанесенного непосредственно на затвердевшее гальванопокрытие (покрывающего состава, который в контексте описанного выше стандартного способа упоминаются как грунт-шпатлевка), и также в то же самое время уменьшить толщину пленки, полученной в результате нанесения указанного покрывающего состава. В специализированной области, указанная покрывающая пленка, которая в результате не затвердевает отдельно, часто упоминаются как базовое покрытие (а больше не как покрытие грунт-шпатлевки), или как первое базовое покрытие, в противоположность второму базовому покрытию, которое наносят на него. Существуют даже некоторых попытки полностью обойтись без указанной покрывающей пленки (в случае чего непосредственно на гальванопокрытии получают только так называемое базовое покрытие, которое сверху покрывают покровным лаком без отдельной стадии отверждения, что означает то, что в конечном итоге также обходятся без отдельной стадии отверждения). Вместо отдельной стадии отверждения и дополнительной конечной стадии отверждения, таким образом, существует только конечная стадия отверждения после нанесения всех покрывающих пленок, нанесенных на гальванопокрытие.

В частности пропуск отдельной стадии отверждения покрывающего состава, нанесенного непосредственно на гальванопокрытие, является очень преимущественным с точки зрения охраны окружающей среды и по экономическим причинам. В результате, это приводит экономии энергии, и, конечно, общий процесс изготовления может происходить намного более точно и быстрее.

Таким образом, является преимущественным, чтобы вместо отдельной стадии отверждения, покрывающая пленка, полученная непосредственно на гальванопокрытии, подвергалась только самоиспарению при комнатной температуре и/или промежуточной сушке при повышенных температурах, без проведения процесса отверждения, который, как известно, постоянно нуждается в повышенных температурах отверждения и/или в продолжительном времени отверждения.

Однако в настоящее время проблемой является то, что часто необходимые эксплуатационные и эстетические характеристики не могут быть получено во время указанного вида изготовления.

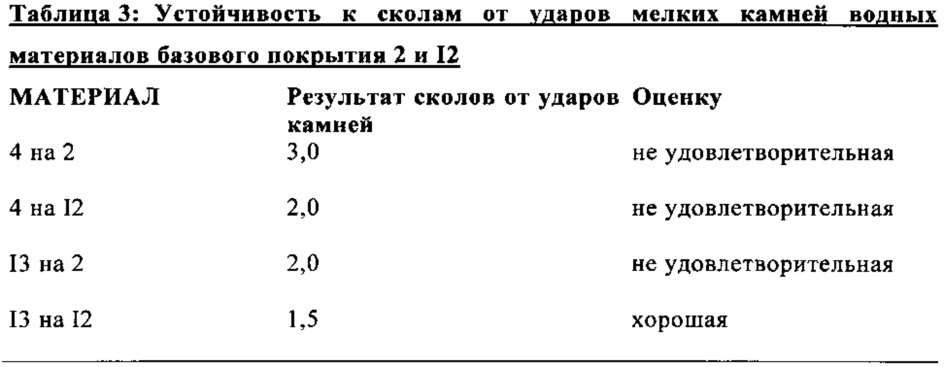

Постоянная проблема многослойных красочных систем в автомобильной промышленности состоит в том, что ударопрочность, которая является очень важной характеристикой, особенно для красочных систем автомобилей, не всегда достигается.

Ударопрочность относится к механическому сопротивлению покрытия быстрой деформации. В этом контексте особенно высокую актуальность имеет устойчивость к сколам от ударов мелких камней, которая означает сопротивление красочной системы мелким камням, которые ударяют поверхность красочной системы с высокой скоростью. При этом автомобильные красочные системы подвергаются таким ударам мелких камней в очень интенсивной степени.

Эта проблема особо заметна в многослойных красочных системах, в которых полностью отсутствует покрытие из грунт-шпатлевки, или которые имеют только очень тонкое покрытие из грунт-шпатлевки.

Дополнительным фактором является то, что в настоящее время замена покрывающих составов на основе органических растворителей покрывающими составами на водной основе становится еще более важной по причине соответствия возрастающим требованиям на экологической безопасности.

Соответственно, было бы преимущественным иметь в своем распоряжении способ получения многослойных красочных систем, где в отношении покрывающего состава, нанесенного непосредственно на гальванопокрытие, возможно обойтись без отдельной стадии отверждения, как описано выше, и чтобы полученная многослойная красочная система, тем не менее, имела превосходную ударопрочность.

Проблема, которая решалась с помощью настоящего изобретения, соответственно, состояла в нахождении способа получения на металлических основах многослойной красочной системы, где покрывающий состав, нанесенный непосредственно на гальванопокрытие, не затвердевает отдельно, а где вместо этого указанный покрывающий состав затвердевает в совместной стадии отверждения вместе с дополнительными покрывающими пленками, нанесенными впоследствии. Несмотря на это упрощение способа, полученные многослойные красочные системы должны иметь превосходную ударопрочность, таким образом, чтобы многослойные красочные системы, в частности, соответствовали высоким требованиям производителей автомобилей и их потребителей в отношении эксплуатационных свойств многослойной красочной системы. В то же время, покрывающий состав, который наносят на затвердевшее гальванопокрытие, но до нанесения материала покровного лака, должен быть на водной основе, для того чтобы удовлетворять возрастающим требованиям к экологическим свойствам красочных систем.

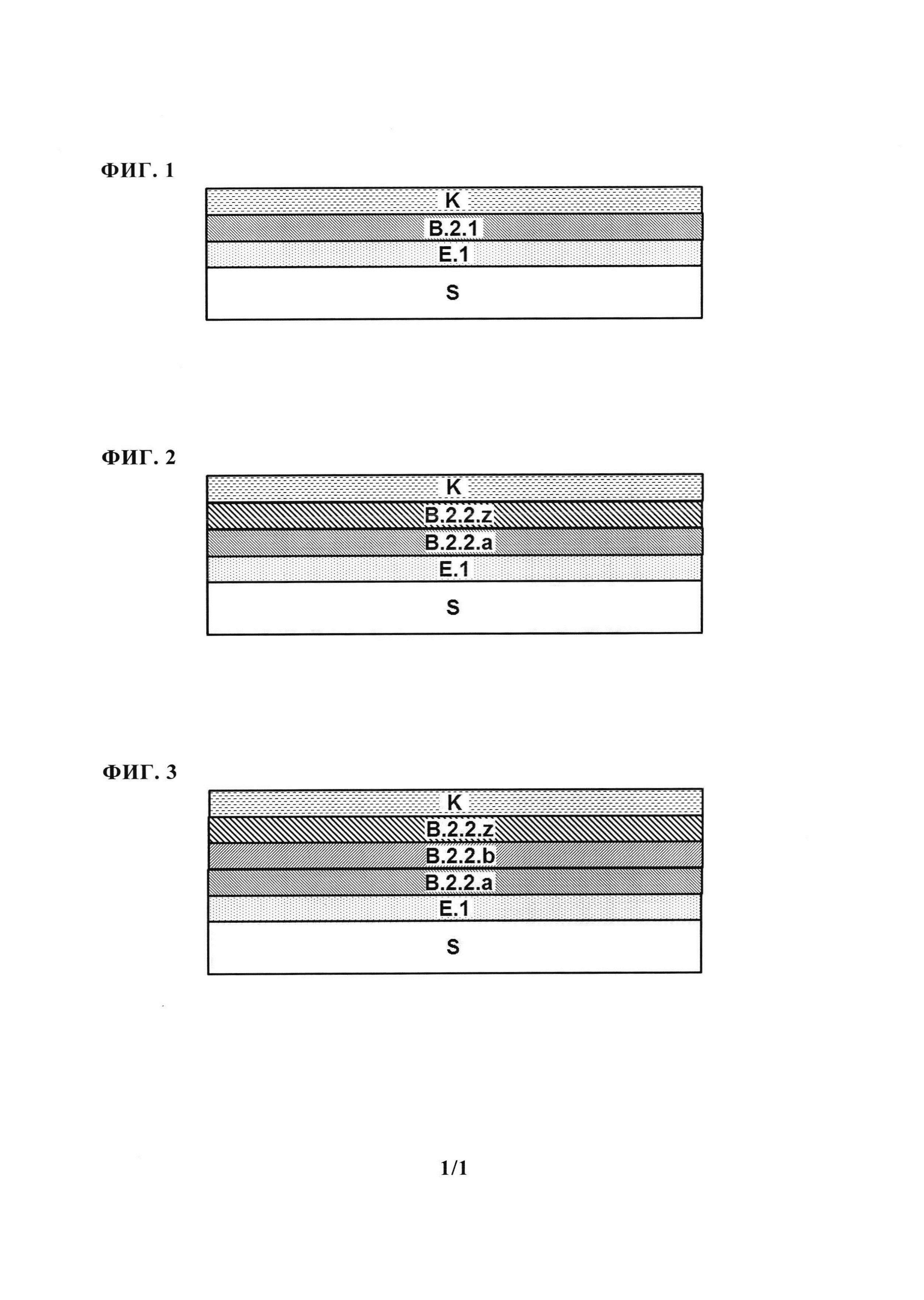

Было выявлено, что упомянутые проблемы решаются с помощью нового способа получения многослойной красочной системы (М) на металлической основе (S), включающего

(1) получение на металлической основе (S) затвердевшего гальванопокрытия (Е.1) с помощью электрофоретического нанесения гальванопокрытия (е.1) на основу (S) и последующего отверждения гальванопокрытия (е.1),

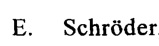

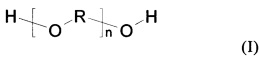

(2) получение (2.1) базового покрытия (В.2.1) или (2.2) нескольких нанесенных непосредственно друг на друга базовых покрытий (В.2.2.x) непосредственно на затвердевшем гальванопокрытии (Е.1) с помощью (2.1) нанесения водного материала базового покрытия (b.2.1) непосредственно на гальванопокрытие (Е.1) или (2.2) нанесение нескольких материалов базового покрытия (b.2.2.х) друг на друга непосредственно на гальванопокрытие (Е.1),

(3) получение покровного лака (K) непосредственно на (3.1) базовом покрытии (В.2.1) или (3.2) самом верхнем базовом покрытии (В.2.2.x) с помощью нанесения материала покровного лака (k) непосредственно на (3.1) базовое покрытие (В.2.1) или (3.2) самое верхнее базовое покрытие (В.2.2.x),

(4) совместное отверждение (4.1) базового покрытия (В.2.1) и покровного лака (K) или (4.2) базовых покрытий (В.2.2.x) и покровного лака (K),

где

материал базового покрытия (b.2.1) или по меньшей мере один из материалов базового покрытия (b.2.2.х) содержит по меньшей мере один неразветвленный гидрокси-функциональный продукт реакции (R), который имеет кислотное число меньше чем 20 мг KOH/г, изготовление которого включает применение по меньшей мере одного соединения (v), содержащего две функциональные группы (v.1) и алифатический или аралифатический гидрокарбильный радикал (v.2), который расположен между функциональными группами и имеет 12-70 атомов углерода.

Указанный выше способ также упоминается далее как способ в соответствии с изобретением, и соответственно составляет часть предмета настоящего изобретения. Предпочтительные варианты осуществления способа в соответствии с изобретением можно найти в следующем далее описании и в зависимых пунктах.

Настоящее изобретение, кроме того, обеспечивает многослойную красочную систему, которая была получена с помощью способа в соответствии с изобретением.

Способ в соответствии с изобретением дает возможность изготовления многослойных красочных систем без отдельной стадии отверждения покрывающей пленки, полученной непосредственно на гальванопокрытии. Для большей ясности, в контексте настоящего изобретения указанная покрывающая пленка упоминается как базовое покрытие. Вместо отдельного отверждения, указанное базовое покрытие затвердевает вместе с любыми дополнительными базовыми покрытиями, расположенными под покровным лаком, и покровным лаком. Несмотря на это, применение способа в соответствии с изобретением приводит к многослойным красочным системам, которые имеют превосходную адгезию в условиях ударов мелких камней. Является дополнительно возможным получать соответствующие базовые покрытия с покрывающими составами на водной основе, удовлетворяя таким образом экологическим требованиям.

Прежде всего, будут объяснены некоторые термины, используемые в настоящем изобретении.

Конечно, один и тот же принцип применяется к нанесению расположенных непосредственно друг на друге покрывающих составов, или к получению расположенных непосредственно друг на друге покрывающих пленок.

Нанесение покрывающего состава на основу, или получение покрывающей пленки на основе, понимается следующим образом. Соответствующий покрывающий состав наносят таким образом, что покрывающая пленка, полученная в результате, располагается на основе, но не обязательно должна быть в прямом контакте с основой. Между покрывающей пленкой и основой, например, также могут быть расположены другие слои. Например, на стадии (1), на металлической основе (S) получают затвердевшее гальванопокрытие (Е.1), но как описано ниже, между основой и гальванопокрытием также может быть расположено конверсионное покрытие, такое как цинк-фосфатное покрытие.

Тот же принцип применяют к нанесению покрывающего состава (б) на покрывающую пленку (А), полученную в результате нанесения другого покрывающего состава (а), или к получению покрывающей пленки (Б) на другой покрывающей пленке (А), расположенной, например, на металлической основе (S). Покрывающая пленка (Б) не обязательно должна быть в контакте с покрывающим слоем (А), а просто должна быть расположена выше его, т.е. на стороне покрывающей пленки (А), обращенной от металлической основы.

В противоположность этому, нанесение покрывающего состава непосредственно на основу, или получение покрывающей пленки непосредственно на основе, понимается следующим образом. Соответствующий покрывающий состав наносят таким образом, что покрывающая пленка, полученная в результате, располагается на основе и находится в прямом контакте с основой. В частности, таким образом, между покрывающей пленкой и основой не расположен никакой другой слой. Конечно, то же самое применяется к нанесению покрывающего состава (б) непосредственно на покрывающую пленку (А), полученную в результате нанесения другого покрывающего состава (а), или к получению покрывающей пленки (Б) непосредственно на другой покрывающей пленке (А), расположенной, например, на металлической основе (S). В этом случае, две покрывающие пленки находятся в прямом контакте, т.е. располагаются непосредственно друг над другом. В частности, между покрывающими пленками (А) и (Б) нет дополнительного слоя.

Конечно, тот же принцип применяется к нанесению расположенных непосредственно друг на друге покрывающих составов, или к получению расположенных непосредственно друг на друге покрывающих пленок.

В контексте настоящего изобретения, "самоиспарение", "промежуточная сушка" и "отверждение" понимаются в значениях, известных специалисту в данной области в связи со способами получения многослойных красочных систем.

Таким образом, термин "самоиспарение", в принципе, понимается как термин, означающий испарение, или способствование испарению, органических растворителей и/или воды в покрывающем составе, нанесенном во время изготовления красочной системы, обычно при температуре окружающей среды (т.е. комнатной температуре), например 15-35°С на протяжении периода, который составляет, например, 0,5-30 мин. Во время процесса самоиспарения, органические растворители и/или вода, которые присутствуют в нанесенном таким образом покрывающем составе, испаряются. Поскольку покрывающий состав все еще является текучим, по меньшей мере непосредственно после нанесения и в начале процесса самоиспарения, то во время процесса самоиспарения он может расплываться. По этой причине, по меньшей мере покрывающий состав, нанесенный посредством распыления, как правило, наносят в виде капельного распыления, а не в виде однородной толщины. При этом он является текучим в результате присутствия органических растворителей и/или воды, и, таким образом, в результате расплывания может образовывать однородную, гладкую покрывающую пленку. В то же время, органические растворители и/или вода постепенно испаряются, так, что сравнительно гладкая покрывающая пленка образовывается после фазы самоиспарения, содержащей меньше воды и/или растворителя, по сравнению с нанесенным покрывающим составом. При этом после процесса самоиспарения, покрывающая пленка все еще не находится в состоянии, готовом для применения. Например, она больше не является текучей, но все еще является мягкой и/или липкой, и в некоторых случаях только частично сухой. В частности, покрывающая пленка все еще не затвердела, как описано ниже.

Таким образом, промежуточная сушка также понимается как такая, которая означает испарение, или способствование испарению, органических растворителей и/или воды в покрывающем составе, нанесенном во время изготовления красочной системы, обычно при температуре, повышенной относительно температуры окружающей среды, например, при температуре, которая составляет 40-90°С, на протяжении периода, который составляет, например, 1-60 мин. Также в процессе промежуточной сушки нанесенный покрывающий состав, таким образом, будет испарять некоторую пропорцию органических растворителей и/или воды. Что касается конкретного покрывающего состава, как правило, в случае промежуточной сушки, которая происходит, например, при более высоких температурах и/или на протяжении более длительного периода времени, по сравнению с самоиспарением, из нанесенной покрывающей пленки выходит более высокая пропорция органических растворителей и/или воды, по сравнению с самоиспарением. При этом промежуточная сушка не приводит к получению покрывающей пленки в готовом для применения состоянии, т.е. затвердевшей покрывающей пленки, как описано ниже. Обычная последовательность процессов самоиспарения и промежуточной сушки будет включать, к примеру, самоиспарение нанесенной покрывающей пленки при температуре окружающей среды на протяжении 5 мин, а затем промежуточную сушку при температуре 80°С на протяжении 10 мин. Однако, какого-либо однозначного разграничения двух терминов не требуется и не имеется в виду. Указанные термины используют только для уточнения, для того чтобы было понятным, что описанному ниже процессу отверждения может предшествовать переменное и последовательное кондиционирование покрывающей пленки, где - в зависимости от покрывающего состава, температуры испарения и времени испарения - может испаряться более высокая или более низкая пропорция органических растворителей и/или воды, которые присутствуют в покрывающем составе. Как частный случай, может сшиваться или перекрестно сшиваться некая пропорция полимеров, которые присутствуют в покрывающих составах в качестве связующих веществ, даже на этой ранней стадии, как описано ниже. Однако, ни процесс самоиспарения, ни процесс промежуточной сушки не приводит к получению готовой к применению покрывающей пленки, как это достигается с помощью отверждения, как описано ниже. Соответственно, отверждение четко разграничивается от процессов самоиспарения и промежуточной сушки.

Соответственно, отверждение покрывающей пленки понимается как такое, которое означает превращение такой пленки в готовое к применению состояние, т.е. в состояние, при котором основа, обеспеченная соответствующей покрывающей пленкой, может транспортироваться, храниться и, которую применяют по назначению. В частности, затвердевшая покрывающая пленка больше не является мягкой или липкой, а была приведена до физического состояния твердой покрывающей пленки, которая не испытывает каких-либо дополнительных существенных изменений своих характеристик, таких как твердость или прилипание к основе, даже в условиях дополнительного подвержения условиям отверждения, как описано ниже.

Как хорошо известно, покрывающие составы могут в принципе затвердевать физически и/или химически, в зависимости от присутствующих в них компонентов, таких как связующие вещества и сшивающие агенты. В случае химического отверждения, возможными вариантами являются термохимическое отверждение и актинохимическое отверждение. В случае термохимического отверждения, покрывающий состав может самосшиваться и/или сшиваться под воздействием внешних факторов. Утверждение, что покрывающий состав самосшивается и/или сшивается под воздействием внешних факторов, в контексте настоящего изобретения, должно пониматься как такое, которое означает то, что указанный покрывающий состав содержит полимеры в качестве связующих веществ и необязательно сшивающие агенты, которые могут соответственно сшиваться друг с другом. Основополагающие механизмы, а также применяемые связующие вещества и сшивающие агенты описаны ниже.

В контексте настоящего изобретения, "физически отверждающийся" или термин "физическое отверждение" означает образование затвердевшей покрывающей пленки в результате высвобождения растворителя из полимерных растворов или полимерных дисперсий, при этом отверждение достигается посредством перекрестного сшивания полимерных цепей.

В контексте настоящего изобретения, "термохимически отверждающийся" или термин "термохимическое отверждение" означает сшивание, которое вызывается в результате химической реакции реактивных функциональных групп, пленки краски (образование затвердевшей покрывающей пленки), при этом возможно обеспечить энергию активации указанных химических реакций с помощью тепловой энергии. Указанное может включать реакцию разных, взаимно дополняющих функциональных групп друг с другом (комплементарные функциональные группы) и/или образование затвердевшего слоя в результате реакции аутореактивных групп, т.е. функциональных групп, которые вступают в реакцию с группами такого же типа. Примеры подходящих комплементарных реактивных функциональных групп и аутореактивных функциональных групп известны, например, из заявки на получение патента Германии DE 19930665 А1, строка 28 страницы 7 - строка 24 страницы 9.

Указанное сшивание может представлять собой самосшивание и/или внешнее сшивание. Если, например, комплементарные реактивные функциональные группы уже присутствуют в органическом полимере, который применяют в качестве связующего вещества, например, в сложном полиэфире, полиуретане или поли(мет)акрилате, то имеет место самосшивание. Внешнее сшивание возникает, например тогда, когда (первый) органический полимер, включающий определенные функциональные группы, например, гидроксильные группы, вступает в реакцию с сшивающим агентом, известным как таковой, например полиизоцианатом и/или меламиновой смолой. Таким образом, сшивающий агент содержит реактивные функциональные группы, комплементарные к реактивным функциональным группам, присутствующим в (первом) органическом полимере, который применяют в качестве связующего вещества.

В частности, в случае внешнего сшивания, являются полезными однокомпонентные и многокомпонентные системы, в частности двухкомпонентные системы, известные как таковые.

В однокомпонентных системах, компоненты, которые подлежат сшиванию, например, органические полимеры в качестве связующих веществ и сшивающие агенты, присутствуют наряду друг с другом, т.е. в виде одного компонента. Необходимым условием для этого является то, что компоненты, которые подлежат сшиванию, вступают в реакцию друг с другом, т.е. входят в реакцию отверждения, только при относительно высоких температурах, которые составляют, например, выше 100°С. В противном случае, компоненты, которые подлежат сшиванию, должны храниться отдельно друг от друга и смешиваться друг с другом только непосредственно перед нанесением на основу, для того, чтобы предотвратить преждевременное, по меньшей мере частичное термохимическое отверждение (см. двухкомпонентные системы). Примером комбинации являются гидрокси-функциональные сложные полиэфиры и/или полиуретаны с меламиновыми смолами и/или блокированные полиизоцианаты в качестве сшивающих агентов.

В двухкомпонентных системах, компоненты, которые подлежат сшиванию, например, органические полимеры в качестве связующих веществ и сшивающие агенты, присутствуют отдельно, по меньшей мере в виде двух компонентов, которые объединяют только непосредственно перед нанесением. Указанную форму выбирают тогда, когда компоненты, которые подлежат сшиванию, вступают в реакцию друг с другом даже при температурах окружающей среды или слегка повышенных температурах, которые составляют, например, 40-90°С. Примером комбинации являются гидрокси-функциональные сложные полиэфиры и/или полиуретаны и/или поли(мет)акрилаты со свободными полиизоцианатами в качестве сшивающих агентов.

Является также возможным, когда органический полимер в качестве связующего вещества имеет как самосшивающиеся и так внешне сшивающиеся функциональные группы, и затем его объединяют с сшивающими агентами.

В контексте настоящего изобретения, "актинохимически отверждающиеся" или термин "актинохимическое отверждение" понимается как такое, которое означает тот факт, что отверждение является возможным в результате применения для отверждения актиничного излучения, а именно электромагнитного излучения, такого как излучение в ближней инфракрасной области (БИК) и УФ-излучение, в частности УФ-излучения, а также корпускулярного излучения, такого как электронные лучи. Отверждение под действием УФ-излучения обычно вызывается с помощью радикальных или катионных фотоинициаторов. Традиционными актинично отверждающимися функциональными группами являются углерод-углерод двойные связи, для которых, как правило, применяют свободнорадикальные фотоинициаторы. Таким образом, актиничное отверждение также основано на химическом сшивании.

Конечно, во время отверждения покрывающего состава, описанного как химически отверждающийся, всегда также возможно возникновение физического отверждения, т.е. перекрестного сшивания полимерных цепей. Тем не менее, в указанном случае, такой покрывающий состав описывают как химически отверждающийся.

Из приведенного выше следует, что в зависимости от природы покрывающего состава и присутствующих в нем компонентов, отверждение вызывается разными механизмами, которые, конечно, также требуют соблюдения разных условий во время отверждения, в частности разных температур отверждения и времени отверждения.

В случае только физического отверждения покрывающего состава, отверждение осуществляют предпочтительно в диапазоне между 15 и 90°С на протяжении период времени, который составляет 2-48 часов. В этом случае, отверждение может, таким образом, отличаться от процесса самоиспарения и/или промежуточной сушки всего лишь продолжительностью кондиционирования покрывающей пленки. Кроме того, разграничение между самоиспарением и промежуточной сушкой не имеет значения. Должна существовать возможность, например, вначале покрывающие пленки, полученные с помощью нанесения физически отверждающегося покрывающего состава, подвергать самоиспарению или промежуточной сушке при температуре 15-35°С на протяжении периода, который составляет, например, 0,5-30 мин, и затем выдерживать их при температуре 50°С на протяжении периода, который составляет 5 часов.

Тем не менее, предпочтительно, покрывающие составы, предназначенные для применения в способе в соответствии с изобретением, т.е. материалы гальванопокрытия, водные материалы базового покрытия и материалы покровного лака являются по меньшей мере термохимически отверждающимися, в частности предпочтительно термохимически отверждающимися и внешне сшивающимися.

В принципе, и в контексте настоящего изобретения, отверждение однокомпонентных систем предпочтительно проводят при температурах 100-250°С, предпочтительно 100-180°С, на протяжении периода, который составляет 5-60 мин, предпочтительно 10-45 мин, так как указанные условия являются, как правило, необходимыми для превращения покрывающей пленки в затвердевшую покрывающую пленку посредством реакции химического сшивания. Соответственно, любую фазу самоиспарения и/или промежуточной сушки, которая предшествует отверждению, осуществляют при более низких температурах и/или на протяжении более коротких периодов времени. В таком случае, например, самоиспарение может осуществляться при температуре 15-35°С на протяжении периода, который составляет, например, 0,5-30 мин, и/или промежуточная сушка может осуществляться при температуре, которая составляет, например, 40-90°С на протяжении периода, который составляет, например, 1-60 мин.

В принципе, и в контексте настоящего изобретения, отверждение двухкомпонентных систем проводят при температурах, которые составляют, например, 15-90°С, предпочтительно 40-90°С, на протяжении периода, который составляет 5-80 мин, предпочтительно 10-50 мин. Соответственно, любую фазу самоиспарения и/или промежуточной сушки, которая предшествует отверждению, осуществляют при более низких температурах и/или на протяжении более коротких периодов времени. В таком случае, например, больше не имеет значения различие между терминами "самоиспарение" и "промежуточная сушка". Любая фаза самоиспарения и/или промежуточной сушки, которая предшествует отверждению, может осуществляться, например, при температуре 15-35°С на протяжении периода времени, который составляет, например, 0,5-30 мин, и при этом, по меньшей мере при более низких температурах и/или на протяжении более коротких периодов времени, чем отверждение, которое затем следует.

Указанное конечно, не исключает отверждения двухкомпонентной системы при более высоких температурах. Например, на стадии (4) способа в соответствии с изобретением, который подробно описан ниже, базовое покрытие или несколько базовых покрытий затвердевает/затвердевают вместе с покровным лаком. Если в пленках присутствуют как однокомпонентные, так и двухкомпонентные системы, например однокомпонентное базовое покрытие и двухкомпонентный покровный лак, то совместное отверждение, конечно, зависит от условий отверждения, которые необходимы для однокомпонентной системы.

Все температуры, приведенные в качестве примера в контексте настоящего изобретения, понимаются как температура помещения, где находится покрытая основа. Что, таким образом не означает, что основа как таковая должна иметь определенную температуру.

Способ в соответствии с изобретением

В способе в соответствии с изобретением, многослойная красочная система образуется на металлической основе (S).

В принципе, полезные металлические основы (S) включают основы, содержащие или, которые состоят, например из, железа, алюминия, меди, цинка, магния и их сплавов, и стали в широком разнообразии разнообразных форм и составов. Предпочтение отдают железным и стальным основам, например, традиционным железным и стальным основам, которые применяют в автомобильной промышленности. Основы в принципе могут быть любой формы, что означает то, что они могут, например, представлять собой простые листы или другие сложные элементы, такие как, в частности, автомобильные кузова и их части.

До стадии (1) способа в соответствии с изобретением, металлические основы (S) могут быть предварительно обработаны посредством способа, известного как таковой, т.е., например, очищены и/или обеспечены известными конверсионными покрытиями. Очищение может осуществляться механически, например, посредством зачистки, шлифовки и/или полирования, и/или химически посредством методов травления с помощью поверхностного травления в кислотных или щелочных ваннах, например, применяя соляную кислоту или серную кислоту. Конечно, очищение с применением органических растворителей или очищающих средств на водной основе также является возможным. Также можно осуществлять предварительную обработку посредством нанесения конверсионных покрытий, в частности посредством фосфатирования и/или хроматирования, предпочтительно фосфатирования. Предпочтительно, металлические основы являются по меньшей мере покрывают конверсионным покрытием, в частности покрывают фосфатным покрытием, предпочтительно с помощью цинка фосфатирование.

На стадии (1) способа в соответствии с изобретением, затвердевшее гальванопокрытие (Е.1) получают на металлической основе (S) с помощью электрофоретического нанесения материала гальванопокрытия (е.1) на основу (S) и последующего отверждения материала гальванопокрытия (е.1).

Материал гальванопокрытия (е.1), который применяют на стадии (1) способа в соответствии с изобретением, может представлять собой катодный или анодный материал гальванопокрытия. Предпочтительно он представляет собой катодный материал гальванопокрытия. Материалы гальванопокрытия были известны специалистам в данной области на протяжении длительного периода времени. Указанные материалы представляют собой покрывающие материалы на водной основе, содержащие анионные или катионные полимеры в качестве связующих веществ. Указанные полимеры включают функциональные группы, которые являются потенциально анионными, т.е. могут превращаться в анионные группы, например группы карбоновой кислоты, или функциональные группы, которые являются потенциально катионными, т.е. могут превращаться в катионные группы, например аминогруппы. Превращение для заряда групп, как правило, достигается посредством применения подходящих нейтрализующих агентов (органических аминов (анионных), органических карбоновых кислот, таких как муравьиная кислота (катионные)), что в результате приводит к образованию анионных или катионных полимеров. Материалы гальванопокрытия, как правило, и, таким образом, предпочтительно дополнительно содержат традиционные антикоррозионные пигменты. В контексте изобретения, предпочтительные катодные материалы гальванопокрытия предпочтительно содержат катодные эпоксидные смолы, в частности в комбинации с блокированными полиизоцианатами, известными как такие. В качестве примера дана ссылка на материалы гальванопокрытия, описанные в WO 9833835 A1, WO 9316139 A1, WO 0102498 А1 и WO 2004018580 А1.

Таким образом, предпочтительно материал гальванопокрытия (е.1) по меньшей мере представляет собой термохимически отверждающийся материал покрытия, и в частности сшивающийся внешне материал. Материал гальванопокрытия (е.1) предпочтительно представляет собой однокомпонентный покрывающий состав. Предпочтительно, материал гальванопокрытия (е.1) в качестве связующего вещества содержит гидрокси-функциональную эпоксидную смолу и полностью блокированный полиизоцианат в качестве сшивающего агента. Эпоксидная смола является предпочтительно катодной, и в частности содержит аминогруппы.

Электрофоретическое нанесение такого материала гальванопокрытия (е.1), которое происходит на стадии (1) способа в соответствии с изобретением, также является известным. Нанесение осуществляться с помощью электрофореза. Указанное означает, что металлическую деталь, которая подлежит покрытию, вначале погружают в глубокую ванну, содержащую материал покрытия, и электрическое поле постоянного тока применяют между металлической деталью и противоэлектродом. Таким образом, деталь функционирует в качестве электрода; нелетучие компоненты материала гальванопокрытия мигрируют на основу, по причине описанного заряда полимеров, которые применяют в качестве связующих веществ, в результате действия электрического поля, и осаждается на основе, образуя пленку гальванопокрытия. Например, в случае катодного гальванопокрытия, основа, таким образом, присоединена в качестве катода, и ионы гидроксида, которые образуются там в результате электролиза воды, нейтрализуют катионное связующее вещество, таким образом, что оно осаждается на основе и образует слой гальванопокрытия. В указанном случае, таким образом, нанесение достигается посредством метода электрофоретического погружения.

После электролитического нанесения материала гальванопокрытия (е.1), покрытую основу (S) удаляют из ванны, необязательно промывают с применением, например, растворов для промывания на основе воды, затем необязательно подвергают самоиспарению и/или промежуточной сушке, и нанесенный материал гальванопокрытия окончательно затвердевают.

Нанесенный материал гальванопокрытия (е.1), (или еще не затвердевшее нанесенное гальванопокрытие) подвергают самоиспарению, например, при температуре 15-35°С на протяжении периода, который составляет, например, 0,5-30 мин и/или подвергают промежуточной сушке при температуре, которая составляет предпочтительно 40-90°С, на протяжении периода, который составляет, например, 1-60 мин.

Материал гальванопокрытия (е.1), нанесенный на основу (или нанесенное еще не затвердевшее гальванопокрытие) предпочтительно затвердевает при температурах, которые составляют 100-250°С, предпочтительно 140-220°С, на протяжении периода, который составляет 5-60 мин, предпочтительно 10-45 мин, в результате чего получают затвердевшее гальванопокрытие (Е.1).

Указанные условия проведения самоиспарения, промежуточной сушки и отверждения применяют в частности в предпочтительном случае, когда материал гальванопокрытия (е.1) представляет собой однокомпонентный термохимически отверждающийся покрывающий состав, как описано выше. Однако указанное не исключает такой возможности, когда материал гальванопокрытия представляет собой покрывающий состав, отверждающийся другим способом и/или когда при этом применяют другие условия самоиспарения, промежуточной сушки и отверждения.

Толщина слоя затвердевшего гальванопокрытия составляет, например, 10-40 микрометров, предпочтительно 15-25 микрометров. Вся толщина пленок, указанная в контексте настоящего изобретения, будет пониматься как толщина сухих пленок. Таким образом, толщина пленки представляет собой толщину затвердевшей рассматриваемой пленки. Таким образом, если указано, что материал покрытия наносят с определенной толщиной пленки, указанное должно пониматься как такое, которое означает, что материал покрытия наносят таким образом, чтобы указанная толщина пленки достигалась после отверждения.

На стадии (2) способа в соответствии с изобретением, (2.1) получают базовое покрытие (В.2.1) или (2.2) получают несколько нанесенных непосредственно друг на друга базовых покрытий (В.2.2.x). Покрытия получают с помощью нанесения на затвердевшее гальванопокрытие (Е.1) (2.1) водного материала базового покрытия (b.2.1) непосредственно на затвердевшее гальванопокрытие (Е.1) или (2.2) последовательного нанесения друг на друга нескольких материалов базового покрытия (b.2.2.х).

Таким образом, последовательное нанесение друг на друга нескольких материалов базового покрытия (b.2.2.х) на затвердевшее гальванопокрытие (Е.1) понимается как такое, которое означает то, что первый материал базового покрытия сначала наносят непосредственно на гальванопокрытие, и затем непосредственно на слой первого материал базового покрытия наносят второй материал базового покрытия. Любой третий материал базового покрытия затем наносят непосредственно на слой второго материала базового покрытия. Указанный процесс можно затем повторить аналогичным образом для получения дополнительных слоев материала базового покрытия (т.е. четвертое, пятое, и т.д. базовое покрытие).

Таким образом, базовое покрытие (В.2.1) или первое базовое покрытие (В.2.2.x), после его получения, располагается непосредственно на затвердевшем гальванопокрытии (Е.1).

Термины "материал базового покрытия" и "базовое покрытие" по отношению к нанесенным покрывающим составам, и покрывающим пленкам, полученным на стадии (2) способа в соответствии с изобретением, используют для большей ясности. Базовые покрытия (В.2.1) и (В.2.2.x) не затвердевают отдельно, а затвердевают вместе с материалом покровного лака. Отверждение, таким образом, осуществляется аналогично отверждению так называемых материалов базового покрытия, применяемом в стандартного способе, описанном во введении. В частности, покрывающие составы, которые применяют на стадии (2) способа в соответствии с изобретением, не затвердевают отдельно, как и покрывающие составы, упоминаемые как грунт-шпатлевки в контексте стандартного способа.

Водный материал базового покрытия (b.2.1), который применяют на стадии (2.1), подробно описан ниже. При этом он предпочтительно по меньшей мере отверждается термохимически, и в частности сшивается под воздействием внешних факторов. Предпочтительно, материал базового покрытия (b.2.1) представляет собой однокомпонентный покрывающий состав. Предпочтительно, материал базового покрытия (b.2.1) содержит комбинацию по меньшей мере одного гидрокси-функционального полимера в качестве связующего вещества, выбранного из группы, которая состоит из полиуретанов, сложных полиэфиров, полиакрилатов и сополимеров упомянутых полимеров, например, полиуретан-полиакрилатов, и по меньшей мере одной меламиновой смолы в качестве сшивающего агента.

Материал базового покрытия (b.2.1) может быть нанесен с помощью способов нанесения жидких покрывающих составов, известных специалистам в данной области, например посредством погружения, нанесения покрытия с удалением излишков с помощью планки, распыления, нанесения с помощью валика или подобных. Предпочтение отдают применению нанесения посредством методов распыления, например, распыления с использованием сжатого воздуха (пневматическое нанесение), распыления без использования воздуха, нанесения с высокоскоростным вращением, нанесения с помощью электростатического напыления (ESTA), необязательно в сочетании с распылением с подогревом, например, распылением с подогретым воздухом. Наиболее предпочтительно, материал базового покрытия (b.2.1) наносят посредством пневматического нанесения с помощью распыления или посредством нанесения с помощью электростатического напыления. Таким образом, в результате нанесения материала базового покрытия (b.2.1) получают базовое покрытие (В.2.1), т.е. слой материала базового покрытия (b.2.1), нанесенный непосредственно на гальванопокрытие (Е.1).

После процесса нанесения, нанесенный материал базового покрытия (b.2.1) или соответствующее базовое покрытие (В2.1) подвергают самоиспарению, например, при температуре 15-35°С на протяжении периода, который составляет, например, 0,5-30 мин, и/или промежуточной сушке при температуре, которая составляет предпочтительно 40-90°С, на протяжении периода, который составляет, например, 1-60 мин. Предпочтение отдают вначале самоиспарению при температуре 15-35°С на протяжении периода, который составляет 0,5-30 мин, и потом промежуточной сушке при температуре 40-90°С на протяжении периода, который составляет, например, 1-60 мин. При этом применяют описанные условия самоиспарения и промежуточной сушки, в частности, в предпочтительном случае, когда материал базового покрытия (b.2.1) представляет собой термохимически отверждающийся однокомпонентный покрывающий состав. Однако указанное не исключает возможности, когда материал базового покрытия (b.2.1) представляет собой покрывающий состав, отверждающийся другим способом и/или когда применяют другие условия самоиспарения и/или промежуточной сушки.

Базовое покрытие (В.2.1) не затвердевает в пределах стадии (2) способа в соответствии с изобретением, т.е. предпочтительно оно не подвергается действию температур, которые составляют более чем 100°С, на протяжении периода, длиннее чем 1 мин, и в частности предпочтительно оно совсем не подвергается действию температур, которые составляют более чем 100°С. Это ясно и однозначно видно из стадии (4) способа в соответствии с изобретением, как описано ниже. Поскольку базовое покрытие не затвердевает до стадии (4), оно не может затвердевать на более ранней стадии (2), поскольку в указанном случае отверждение на стадии (4) будет невозможным.

Водные материалы базового покрытия (b.2.2.х), которые применяют на стадии (2.2) способа в соответствии с изобретением, также подробно описаны ниже. По меньшей мере, один из материалов базового покрытия (b.2.2.х), которые применяют на стадии (2.2), предпочтительно все материалы базового покрытия, которые применяют на стадии (2.2), при этом, предпочтительно являются по меньшей мере термохимически отверждающимися, в частности предпочтительно сшивающимися под воздействием внешних факторов. Предпочтительно, по меньшей мере один материал базового покрытия (b.2.2.х) представляет собой однокомпонентный покрывающий состав; указанное предпочтительно применяется ко всем материалам базового покрытия (b.2.2.х). Предпочтительно, по меньшей мере один из материалов базового покрытия (b.2.2.х) содержит комбинацию по меньшей мере одного гидрокси-функционального полимера в качестве связующего вещества, выбранного из группы, которая состоит из полиуретанов, сложных полиэфиров, полиакрилатов и сополимеров упомянутых полимеров, например, полиуретан-полиакрилатов, и по меньшей мере одной меламиновой смолы в качестве сшивающего агента. Указанное предпочтительно применяется ко всем материалам базового покрытия (b.2.2.х).

Материалы базового покрытия (b.2.2.х) могут быть нанесены посредством способов нанесения жидких покрывающих составов, известных специалистам в данной области, например, с помощью погружения, нанесения покрытия с удалением излишков с помощью планки, распыления, нанесения с помощью валика или подобных. Предпочтение отдают применению нанесения с помощью методов распыления, например, распыления с использованием сжатого воздуха (пневматическое нанесение), распыления без использования воздуха, посредством высокоскоростного вращения, нанесения с помощью электростатического напыления (ESTA), необязательно в сочетании с распылением с подогревом, например с применением подогретого воздуха (распыление с подогревом). Наиболее предпочтительно, материалы базового покрытия (b.2.2.х) наносят посредством пневматического нанесения с помощью распыления и/или нанесения с помощью электростатического напыления.

На стадии (2.2) способа в соответствии с изобретением предложено следующее обозначение системы. Материалы базового покрытия и базовые покрытия, как правило, обозначены как (b.2.2.х) и (В.2.2.x), в то время, как х может быть заменено другими подходящими буквами при обозначении конкретных отдельных материалов базового покрытия и базовых покрытий.

Первый материал базового покрытия и первое базовое покрытие могут быть указаны как а, и самый верхний материал базового покрытия и самое верхнее базовое покрытие может быть указано как z. Два указанных материала базового покрытия или базовых покрытия всегда присутствуют на стадии (2.2). Любые покрытия, расположенные между ними, могут быть указаны последовательно с b, с, d, и так далее.

Таким образом, в результате нанесения первого материала базового покрытия (b.2.2.а), непосредственно на затвердевшем гальванопокрытии (Е.1) получают базовое покрытие (В.2.2.а),. По меньшей мере, затем непосредственно на базовое покрытие (В.2.2.а) наносят одно дополнительное базовое покрытие (В.2.2.x). Если наносят несколько дополнительных базовых покрытий (В.2.2.x), то их наносят в непосредственной последовательности. Например, является возможным наносить ровно одно дополнительное базовое покрытие (В.2.2.x), в случае чего, в полученной в результате многослойной красочной системе указанное покрытие располагается непосредственно под покровным лаком (K), и, таким образом, может упоминаться как базовое покрытие (B.2.2.z) (см. также фигуру 2). Является также возможным, например, наносить два дополнительных базовых покрытия (В.2.2.x), в случае чего покрытие, полученное непосредственно на базовом покрытии (В.2.2.а), может быть указано как (В.2.2.b), и покрытие, в результате расположенное непосредственно под покровным лаком (K), в свою очередь упоминается как (B.2.2.z) (см. также фигуру 3).

Материалы базового покрытия (b.2.2.х) могут быть одинаковыми или разными. Также возможно получать несколько базовых покрытий (В.2.2.x) с одинаковым материалом базового покрытия, и одно или большее количество дополнительных базовых покрытий (В.2.2.x) с одним или большим количеством других материалов базового покрытия.

Нанесенные материалы базового покрытия (b.2.2.х), как правило, подвергают самоиспарению и/или промежуточной сушке отдельно и/или совместно. Также, на стадии (2.2) предпочтение отдают самоиспарению при температуре 15-35°С на протяжении периода, который составляет 0,5-30 мин, и промежуточной сушке при температуре 40-90°С на протяжении периода, который составляет, например, 1-60 мин. Последовательность процессов самоиспарения и/или промежуточной сушки на отдельном или на нескольких базовых покрытиях (В.2.2.x) может изменяться в зависимости от требований конкретного случая. В частности, описанные выше предпочтительные условия самоиспарения и промежуточной сушки применяют в предпочтительном случае, когда по меньшей мере один материал базового покрытия (b.2.2.х), предпочтительно все материалы базового покрытия (b.2.2.х), содержит(ат) термохимически отверждающиеся однокомпонентные покрывающие составы. Однако указанное не исключает такой возможности, когда материалы базового покрытия (b.2.2.х) представляют собой покрывающие составы, отверждающиеся другим способом и/или когда применяют другие условия самоиспарения и/или промежуточной сушки.

Некоторые предпочтительные варианты последовательности базового покрытия материалов базового покрытия (b.2.2.х) объясняются следующим образом.

Вариант а) возможно получать первое базовое покрытие посредством нанесения первого материала базового покрытия с помощью электростатического напыления (ESTA), и непосредственно на первом базовом покрытии получать дополнительное базовое покрытие с помощью пневматического нанесения посредством распыления такого же материала базового покрытия. Несмотря на то, что два базовых покрытия, таким образом, основаны на одном и том же материале базового покрытия, очевидно, что нанесение осуществляется в две стадии, так, что рассматриваемый материал базового покрытия в способе в соответствии с изобретением соответствует первому материалу базового покрытия (b.2.2.а) и дополнительному материалу базового покрытия (b.2.2.z). До пневматического нанесения, первое базовое покрытие предпочтительно подвергают самоиспарению на протяжении короткого периода времени, например при температуре 15-35°С, на протяжении 0,5-3 мин. Затем после пневматического нанесения, самоиспарение осуществляется, например, при температуре 15-35°С, на протяжении 0,5-30 мин, и затем промежуточную сушку осуществляют при температуре 40-90°С на протяжении периода, который составляет 1-60 мин. Описанная структура также часто упоминается как однослойная структура базового покрытия, полученная в результате двух нанесений (один раз с помощью ESTA, один раз пневматическим способом). Поскольку, при этом, особенно во время фактического покрытия ППО, технические условия предприятия, на котором происходит окрашивание, предполагают то, что всегда между первым нанесением и вторым нанесением проходит определенный промежуток времени, где основу, например кузов автомобиля, доводят до нужной физической кондиции при температуре, например, 15-35°С, и, следовательно, подвергают самоиспарению, характеристика указанной структуры в качестве двухслойной структуры базового покрытия является более понятной в формальном смысле. Указанный вариант стадии (2.2) предпочтительно выбирают тогда, когда применяемый материал базового покрытия (b.2.2.х) (или два применяемых одинаковых материала базового покрытия (b.2.2.а) и (b.2.2.z)) содержит эффектные пигменты, как описано ниже. В то время, как нанесение ESTA может гарантировать хороший перенос материала или только небольшие потери краски во время нанесения, пневматическое нанесение, которое следует после этого, дает хорошее выравнивание эффектных пигментов и, следовательно хорошие свойства общей красочной системы, в частности высокий флоп-эффект.

Вариант б) Является также возможным получать первое базовое покрытие с помощью нанесения непосредственно на затвердевшее гальванопокрытие первого материала базового покрытия посредством электростатического напыления (ESTA), подвержения указанного первого материала базового покрытия самоиспарению и/или промежуточной сушке, и после этого наносить второе базовое покрытие с помощью непосредственного нанесения второго материала базового покрытия, иного, чем первый материал базового покрытия. В этом случае, второй материал базового покрытия также, как описано в варианте а), может быть нанесен вначале с посредством нанесения с помощью электростатического напыления (ESTA), и затем пневматическим нанесением с помощью распыления, в результате чего непосредственно на первом базовом покрытии получают два нанесенных непосредственно друг на друга базовых покрытия, оба из которых основаны на втором материале базового покрытия. Между и/или после нанесениями, самоиспарение и/или промежуточная сушка, конечно, снова возможны. Вариант (б) стадии (2.2) предпочтительно выбирают тогда, когда подготовленное к нанесению краски базовое покрытие, как описано ниже, вначале получают непосредственно на гальванопокрытии и затем, в свою очередь, должно быть проведено повторное нанесение материала базового покрытия, содержащего эффектные пигменты или нанесение материала базового покрытия, содержащего хроматические пигменты. В указанном случае, первое базовое покрытие основано на подготовленном к нанесению краски материале базового покрытия, второе и третье базовые покрытия основаны на материале базового покрытия, содержащем эффектные пигменты, или одно дополнительное базовое покрытие основано на дополнительном материале базового покрытия, содержащем хроматические пигменты.

Вариант в) Является также возможным получать три базовые покрытия, последовательно нанесенные друг на друга непосредственно на затвердевшее гальванопокрытие, где в указанном случае базовые покрытия основаны на трех разных материалах базового покрытия. Например, возможно наносить подготовленное к нанесению краски базовое покрытие, дополнительное покрытие, основанное на материале базового покрытия, содержащем цветные пигменты и/или эффектные пигменты, и дополнительное покрытие, основанное на втором материале базового покрытия, содержащем цветные пигменты и/или эффектные пигменты. Между и/или после отдельных нанесений, и/или после всех трех нанесений, опять возможно проводить самоиспарение и/или промежуточную сушку.

Таким образом, варианты осуществления, предпочтительные в контексте настоящего изобретения, включают получение двух или трех базовых покрытий на стадии (2.2) способа в соответствии с изобретением, и в этом контексте предпочтение отдают получению двух нанесенных непосредственно друг на друга базовых покрытий с применением одного и того же материала базового покрытия, и очень особое предпочтение отдают получению первого из указанных двух базовых покрытий с помощью нанесения ESTA, а второго из указанных двух базовых покрытий с помощью пневматического нанесения. В указанном случае, при изготовлении трехслойной структуры базового покрытия является предпочтительным, чтобы базовое покрытие, полученное непосредственно на затвердевшем гальванопокрытии, было основано на подготовленном к нанесению краски материале базового покрытия. Второе и третье покрытия основаны либо на одном и том же материале базового покрытия, который предпочтительно содержит эффектные пигменты, или на первом материале базового покрытия, содержащем цветные пигменты и/или эффектные пигменты, и отличном от него втором материале базового покрытия, содержащем цветные пигменты и/или эффектные пигменты.

Базовые покрытия (В.2.2.x) не затвердевают в пределах стадии (2) способа в соответствии с изобретением, т.е. предпочтительно они не подвергаются действию температур, которые составляют более чем 100°С, на протяжении периода, длиннее чем 1 мин, и предпочтительно они совсем не подвергаются действию температур, которые составляют более чем 100°С. Указанное ясно и однозначно видно из стадии (4) способа в соответствии с изобретением, как описано ниже. Поскольку базовые покрытия не затвердевают до стадии (4), они не могут затвердевать на более ранней стадия (2), так как в указанном случае отверждение на стадии (4) будет невозможным.

Нанесение материалов базового покрытия (b.2.1) и (b.2.2.х) осуществляют таким образом, что базовое покрытие (В.2.1) и отдельные базовые покрытия (В.2.2.x), после отверждения, которое осуществляли на стадии (4), имеют an толщину отдельных покрытий, которые составляют, например, 5-40 микрометров, предпочтительно 6-35 микрометров, в частности предпочтительно 7-30 микрометров. На стадии (2.1), предпочтительно получают более высокую толщину покрытий, которые составляет 15-40 микрометров, предпочтительно 20-35 микрометров,. На стадии (2.2), отдельные базовые покрытия имеют, во всяком случае, сравнительно более низкую толщину покрытий, в этом случае общая структура опять имеет толщину покрытий в пределах порядка значения одного базового покрытия (В.2.1). Например, в случае двух базовых покрытий, первое базовое покрытие (В.2.2.а) предпочтительно имеет толщину покрытий, которая составляет 5-35 и в частности 10-30 микрометров, и второе базовое покрытие (B.2.2.z) предпочтительно имеет толщину покрытий, которая составляет 5-30 микрометров, в частности 10-25 микрометров.

На стадии (3) способа в соответствии с изобретением, покровный лак (K) наносят непосредственно на (3.1) базовое покрытие (В.2.1) или (3.2) на самое верхнее базовое покрытие (B.2.2.z). Указанное изготовление осуществляют с помощью подходящего нанесения материала покровного лака (k).

Материал покровного лака (k) может в принципе быть любым прозрачным покрывающим составом, известным специалисту в данной области в этом контексте. Он включает прозрачные покрывающие составы на основе воды или растворителей, которые могут быть составлены либо как однокомпонентные, либо как двухкомпонентные покрывающие составы, или как многокомпонентные покрывающие составы. Кроме того, порошкообразные материалы покровного лака также являются подходящими. Предпочтение отдают материалам покровного лака на основе растворителя.

Применяемые материалы покровного лака (k) в частности могут быть отверждающимися термохимически и/или актинохимически. В частности, они являются термохимически отверждающимися и сшивающимися под воздействием внешних факторов. Предпочтение отдают двухкомпонентным материалам покровного лака.

Таким образом, прозрачные покрывающие составы обычно и предпочтительно содержат по меньшей мере один (первый) полимер в качестве связующего вещества, которое имеет функциональные группы, и по меньшей мере один сшивающий агент, который имеет функциональную группу, комплементарную к функциональным группам связующего вещества. Предпочтение отдают применению по меньшей мере одного гидрокси-функционального поли(мет)акрилатного полимера в качестве связующего вещества и полиизоцианата в качестве сшивающего агента.

Подходящие материалы покровного лака описаны, например, в WO 2006042585 A1, WO 2009077182 А1 или также в WO 2008074490 А1.

Материал покровного лака (k) наносят с помощью способов нанесения жидких покрывающих составов, известных специалистам в данной области, например посредством погружения, нанесения покрытия с удалением излишков с помощью планки, распыления, нанесения с помощью валика или подобных. Предпочтение отдают применению нанесения с помощью методов распыления, например, распыления с использованием сжатого воздуха (пневматическое нанесение), и нанесения с помощью электростатического напыления (ESTA).

После нанесения, материал покровного лака (k) или соответствующий покровный лак (K) подвергают самоиспарению или промежуточной сушке при температуре 15-35°С на протяжении периода, который составляет 0,5-30 мин. Условия самоиспарения и промежуточной сушки указанного типа применяют в частности в предпочтительном случае, когда материал покровного лака (k) является термохимически отверждающимся двухкомпонентным покрывающим составом. Однако указанное не исключает возможности, когда материал покровного лака (k) представляет собой покрывающий состав, отверждающийся другим способом и/или когда применяют другие условия самоиспарения и/или промежуточной сушки.

Нанесение материала покровного лака (k) осуществляют таким образом, чтобы покровный лак, после отверждения, которое осуществляют на стадии (4), имел толщину покрытия, которая составляют, например, 15-80 микрометров, предпочтительно 20-65 микрометров, в частности предпочтительно 25-60 микрометров.

Необходимо принять во внимание, что объем способа в соответствии с изобретением не исключает нанесения дополнительных покрывающих составов, например, дополнительных материалов покровного лака, после нанесения материала покровного лака (k), и получения дополнительных покрывающих пленок указанным способом, например, дополнительного покровного лака. Также такие дополнительные покрывающие пленки затем затвердевают на стадии (4), как описано ниже. Однако предпочтительно наносят только один материал покровного лака (k), и затем он затвердевает, как описано на стадии (4).

На стадии (4) способа в соответствии с изобретением, имеет место совместное отверждение (4.1) базового покрытия (В.2.1) и покровного лака (K) или (4.2) базовых покрытий (В.2.2.x) и покровного лака (K).

Совместное отверждение предпочтительно осуществляется при температурах, которые составляют 100-250°С, предпочтительно 100-180°С, на протяжении периода, который составляет 5-60 мин, предпочтительно 10-45 мин. Условия отверждения указанного типа применяют в частности в предпочтительном случае, когда базовое покрытие (В.2.1) или по меньшей мере одно из базовых покрытий (В.2.2.x), предпочтительно все базовые покрытия (В.2.2.x), основано/основаны на термохимически отверждающимся однокомпонентном покрывающем составе. По этой причине, как описано выше, такие условия, как правило, необходимы для достижения отверждения, как описано выше, в указанном однокомпонентном покрывающем составе. Если материал покровного лака (k) представляет собой, например, также термохимически отверждающийся однокомпонентный покрывающий состав, рассматриваемый покровный лак (K) конечно, также затвердевает в указанных условиях. Очевидно то же самое применяют в предпочтительном случае, когда материал покровного лака (k) представляет собой термохимически отверждающийся двухкомпонентный покрывающий состав.

Однако приведенные выше положения не исключают возможности, когда материалы базового покрытия (b.2.1) и (b.2.2.х) и материалы покровного лака (k) представляют собой покрывающие составы, отверждающиеся другим способом и/или, когда применяют другие условия отверждения.

После того, как стадия (4) способа в соответствии с изобретением завершена, в результате получают многослойную красочную систему в соответствии с изобретением.

Материалы базового покрытия для применения в соответствии с изобретением:

Материал базового покрытия (b.2.1) для применения в соответствии с изобретением содержит по меньшей мере один определенный продукт реакции (R), предпочтительно только один продукт реакции (R).

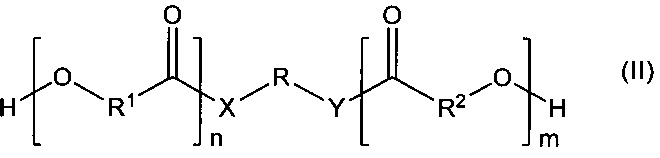

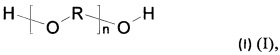

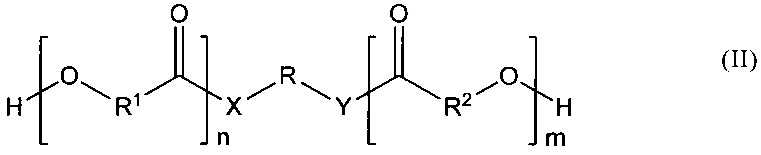

Продукты реакции являются неразветвленными. Неразветвленные продукты реакции в принципе могут быть получены с помощью превращения дифункциональных реагентов, в случае чего связывание реагентов посредством реакции функциональных групп приводит к образованию неразветвленной, т.е. катенированной, структуры. Таким образом, если продукт реакции, например, представляет собой полимер, то полимерная цепь имеет неразветвленный характер. Если продукт реакции представляет собой, например, сложный полиэфир, то применяемые реагенты могут представлять собой диолы и дикарбоновые кислоты, в случае чего ряд сложных эфирных связей в продукте реакции имеет неразветвленный характер. Предпочтительно, во время изготовления продукта реакции (R), таким образом, главным образом применяют дифункциональные реагенты. В частности, другие реагенты, такие как монофункциональные соединения, соответственно предпочтительно применяют только в незначительных количествах, если применяют вообще. В частности применяют по меньшей мере 80 мол. %, предпочтительно по меньшей мере 90 мол. % и наиболее предпочтительно исключительно дифункциональные реагенты применяют. Если применяют дополнительные реагенты, то их предпочтительно выбирают исключительно из группы монофункциональных реагентов. Однако является предпочтительным, когда применяют исключительно дифункциональные реагенты.

Полезные функциональные группы реагентов включают функциональные группы, известные специалисту в данной области в этом контексте. Комбинации реагентов, которые имеют подходящие функциональные группы, которые могут быть связаны друг с другом и, таким образом, могут служить для получения продукта реакции, в принципе также являются известными. То же самое применяют для условий реакции, необходимых для связывания. Предпочтительные функциональные группы реагентов представляют собой гидроксильные, карбоксильные, иминогруппы, карбаматные, аллофанатные, тио, ангидридные, эпокси, изоцианатные, метилоловые группы, группы простого метилолового эфира, силоксановые и/или аминогруппы, в частности предпочтительно гидроксильные и карбоксильные группы. Предпочтительные комбинации функциональных групп, которые могут быть связаны друг с другом, представляют собой гидроксильные и карбоксильные группы, изоцианатные и гидроксильные группы, изоцианатные и аминогруппы, эпокси и карбоксильные группы и/или эпокси и аминогруппы; при этом во время выбора функциональных групп, необходимо обеспечить, чтобы в продукте реакции получать количество гидроксильных функциональных групп и кислотное число, как описано ниже. Очень особое предпочтение отдают комбинации гидроксильных и карбоксильных групп. В этом варианте осуществления, таким образом, по меньшей мере один реагент имеет гидроксильные группы, и по меньшей мере один дополнительный реагент имеет карбоксильные группы. Предпочтение отдают применению комбинации дигидрокси-функциональных и дикарбокси-функциональных реагентов. Проведение реакции указанных реагенты посредством способа, известного как таковой, дает продукты реакции, включающие сложноэфирные связи.

Продукт реакции является гидрокси-функциональным. Является предпочтительным, когда реагенты превращаются таким образом, что образующиеся неразветвленные молекулы имеют две концевые гидроксильные группы. Указанное означает, что на каждом из двух концов каждой полученной молекулы присутствует одна гидроксильная группа.

Продукт реакции имеет кислотное число, которое составляет меньше чем 20, предпочтительно меньше чем 15, в частности предпочтительно меньше чем 10, и наиболее предпочтительно меньше чем 5 мг KOH/г. Таким образом, он предпочтительно имеет только очень небольшое количество групп карбоновой кислоты. До тех пор, пока не будет явно указано иное, кислотное число в контексте настоящего изобретения определяют в соответствии со стандартом DIN 53402.

Описанная гидроксильная функциональность, точно также, как и низкое кислотное число, могут быть получены, например, посредством способа, известного как таковой, с помощью применения подходящих соотношений реагентов, которые имеют подходящие функциональные группы. В предпочтительном случае, указанные дигидрокси-функциональные и дикарбокси-функциональные реагенты применяют во время изготовления, при этом применяют подходящий избыток дигидрокси-функционального компонента. В этом контексте, необходимо дополнительно объяснить следующее: из одних чисто статистических соображений, фактическая реакция, конечно, не сразу приводит к получению молекул, которые имеют, например, желательную (ди)гидроксильную функциональную группу. Однако, выбор подходящих условий, например избытка дигидрокси-функциональных реагентов, и проведение реакции до тех пор, пока не получат желательное кислотное число, будут гарантировать то, что продукты превращения или молекулы, которые составляют продукт реакции, являются гидрокси-функциональными, по меньшей мере в среднем. Специалисту в данной области известно, как выбрать подходящие условия.

Во время изготовления продукта реакции, по меньшей мере одно соединение (v), которое применяется или превращается как реагент, имеет две функциональные группы (v.1) и алифатический или аралифатический гидрокарбильный радикал (v.2), который расположен между двумя функциональными группами, и имеет 12-70, предпочтительно 22-55, и более предпочтительно 30-40 атомов углерода. Таким образом, соединения (v) состоят из двух функциональных групп и гидрокарбильного радикала. Полезные функциональные группы, конечно, включают описанные выше функциональные группы, в частности гидроксильные и карбоксильные группы. Алифатические гидрокарбильные радикалы известны в качестве ациклических или циклических, насыщенных или ненасыщенных, неароматических гидрокарбильных радикалов. Аралифатическими гидрокарбильными радикалами являются радикалы, которые включают как алифатические, так и ароматические структурные звенья.

Среднечисленная молекулярная масса продуктов реакции может варьироваться в широком диапазоне и составляет, например, от 600 до 40000 г/моль, в частности от 800 до 10000 г/моль, наиболее предпочтительно от 1200 до 5000 г/моль. Пока явно не будет указано иное, среднечисленную молекулярную массу в контексте настоящего изобретения определяют посредством осмотического давления. Определение осуществляют с применением парофазного осмометра (модель 10.00 от компании Knauer) на ряде концентраций исследуемого компонента в толуоле при температуре 50°С, с бензофеноном в качестве калибровочного вещества для определения экспериментальной калибровочной постоянной применяемого прибора (в соответствии с

Предпочтительные соединения (v) представляют собой димерные жирные кислоты, или они присутствуют в димерных жирных кислотах. Во время изготовления продуктов реакции (R), таким образом, димерные жирные кислоты применяют предпочтительно, но не исключительно, в качестве соединения (v). Димерные жирные кислоты (которые также на протяжении длительного периода времени известны как димеризованные жирные кислоты или димерные кислоты), как правило, и в частности в контексте настоящего изобретения, представляют собой смеси, полученные посредством олигомеризации ненасыщенных жирных кислот. Их можно получить, например, с помощью каталитической димеризации ненасыщенных растительных жирных кислот, при этом применяемые исходные материалы, в частности, представляют собой ненасыщенные С12-С22 жирные кислоты. Связи образуются главным образом с помощью механизма Дильса-Альдера, и в результате, в зависимости от количества и положения двойных связей в жирных кислотах, которые применяют для получения димерных жирных кислот, получают смеси в основном димерных продуктов, которые имеют циклоалифатические, неразветвленные алифатические, разветвленные алифатические, а также С6 ароматические углеводородные группы между карбоксильными группами. В зависимости от механизма и/или любого последующего гидрирования, алифатические радикалы могут быть насыщенными или ненасыщенными, и также может варьироваться фракция ароматических групп. В результате, радикалы между группами карбоновой кислоты содержат, например, 24-44 атомов углерода. Для изготовления, предпочтительно применяют жирные кислоты, которые имеют 18 атомов углерода, и таким образом димерный продукт имеет 36 атомов углерода. Радикалы, которые присоединяют карбоксильные группы димерных жирных кислот, предпочтительно не имеют ненасыщенных связей и не имеют ароматических углеводородных радикалов.

Таким образом, в контексте настоящего изобретения, во время изготовления предпочтительно применяют C18 жирные кислоты. Особое предпочтение отдают применению линоленовой, линолевой и/или олеиновой кислоты.

В зависимости от режима реакции, указанная выше олигомеризация приводит к образованию смесей, содержащих главным образом димерные молекулы, а также тримерные молекулы и мономерные молекулы и другие побочные продукты. Очистку обычно осуществляют с помощью дистиллирования. Коммерчески доступные димерные жирные кислоты, как правило, включают по меньшей мере 80% от массы димерных молекул, до 19% от массы тримерных молекул, и не более чем 1% от массы мономерных молекул и других побочных продуктов.

Предпочтение отдают применению димерных жирных кислот, которые состоят из по меньшей мере 90% от массы, предпочтительно из по меньшей мере 95% от массы, наиболее предпочтительно из по меньшей мере 98% от массы, молекул димерной жирной кислоты.

В контексте настоящего изобретения, предпочтение отдают применению димерных жирных кислот, которые состоят из по меньшей мере 90% от массы димерных молекул, из меньше чем 5% от массы тримерных молекул, и из меньше чем 5% от массы мономерных молекул и других побочных продуктов. Особое предпочтение отдают применению димерных жирных кислот, которые состоят из 95-98% от массы димерных молекул, меньше чем 5% от массы тримерных молекул, и меньше чем 1% от массы мономерных молекул и других побочных продуктов. Также особо предпочтительно применяют димерные жирные кислоты, которые состоят из по меньшей мере 98% от массы димерных молекул, меньше чем 1,5% от массы тримерных молекул, и меньше чем 0,5% от массы мономерных молекул и других побочных продуктов. Фракции мономерных, димерных, и тримерных молекул и других побочных продуктов в димерных жирных кислотах могут, например, быть определены посредством газовой хроматографии (ГХ). В указанном случае, до проведения анализа ГХ, димерные жирные кислоты превращаются в соответствующие сложные метиловые эфиры, применяя способ с трехфтористым бором (см. стандарт DIN EN ISO 5509), а затем их анализируют с помощью ГХ.

Вследствие указанного, основное определение "димерных жирных кислот" в контексте настоящего изобретения состоит в том, что их изготовление включает олигомеризацию ненасыщенных жирных кислот. Указанная олигомеризация приводит к образованию главным образом, другими словами в определенной степени предпочтительно, по меньшей мере 80% от массы, в определенной степени более предпочтительно по меньшей мере 90% от массы, даже в определенной степени более предпочтительно по меньшей мере 95% от массы и в частности в определенной степени по меньшей мере 98% от массы, димерных продуктов. Тот факт, что олигомеризация в результате приводит к образованию главным образом димерных продуктов, включающих ровно две молекулы жирной кислоты, подтверждает это утверждение, которые является типичным явлением в любом случае. Вследствие этого, альтернативным выражением для соответствующего термина "димерные жирные кислоты" является "смесь, содержащая димеризованные жирные кислоты". Применение димерных жирных кислот, таким образом, автоматически обеспечивает применение дифункциональных соединений (v). Указанное также подтверждает утверждение, сделанное в контексте настоящего изобретения, что димерные жирные кислоты предпочтительно применяют в качестве соединения (v). Указанное является результатом того, что соединения (v), очевидно, являются основным компонентом смесей, которые упоминаются как димерные жирные кислоты. Таким образом, если димерные жирные кислоты применяют в качестве соединений (v), указанное означает, что указанные соединения (v) применяют в виде соответствующих смесей с описанными выше мономерными и/или тримерными молекулами и/или другими побочными продуктами.

Димерные жирные кислоты, подлежащие применению, могут быть получено в виде коммерчески доступных продуктов. Примеры включают Radiacid 0970, Radiacid 0971, Radiacid 0972, Radiacid 0975, Radiacid 0976, и Radiacid 0977 от компании Oleon, Pripol 1006, Pripol 1009, Pripol 1012, и Pripol 1013 от компании Croda, Empol 1008, Empol 1061, и Empol 1062 от компании BASF SE, и Unidyme 10 и Unidyme TI от компании Arizona Chemical.

Дополнительные предпочтительные соединения (v) представляют собой димерные диолы, или присутствуют в димерных диолах. Димерные диолы были известны на протяжении длительного периода времени, и также упоминаются в научной литературе как димерные жирные спирты. Они представляют собой смеси, которые получают, например, посредством олигомеризации ненасыщенных жирных кислот или их сложных эфиров и последующего гидрирования групп кислоты или сложного эфира, или посредством олигомеризации ненасыщенных жирных спиртов. Исходные материалы, которые применяют, могут представлять собой ненасыщенные С12-С22 жирные кислоты или их сложные эфиры, или ненасыщенные С12-С22 жирные спирты. Гидрокарбильные радикалы, которые связывают гидроксильные группы в димерные диолы, таким же образом определяют как гидрокарбильные радикалы, которые разделяют карбоксильные группы димерных жирных кислот.

Например, DE-1198348 описывает их изготовление с помощью димеризации ненасыщенных жирных спиртов с соединениями основных щелочноземельных металлов при температуре более 280°С.

Они также могут быть получены с помощью гидрирования димерных жирных кислот и/или их сложных эфиров, как описано выше, в соответствии с описанием к ацептованной заявке на получение патента Германии DE-B-1768313. В описанных здесь условиях, не только карбоксильные группы жирных кислот гидрируются до гидроксильных групп, но также частично или полностью гидрируются любые двойные связи, которые все еще присутствуют в димерных жирных кислотах или их сложных эфирах. Также возможно проводить гидрирование таким образом, что двойные связи полностью сохраняются во время гидрирования. В этом случае получают ненасыщенные димерные диолы. Предпочтительно, гидрирование проводят таким образом, что двойные связи гидрируются в очень значительной степени.

Другой способ получения димерных диолов включает димеризацию ненасыщенных спиртов в присутствии диатомитовых/алюминий-оксидных катализаторов и соединений основных щелочных металлов в соответствии с международной заявкой на получение патента на изобретение WO 91/13918.

Независимо от описанных способов изготовления димерных диолов, предпочтение отдают применению тех димерных диолов, которые были получены из C18 жирных кислот или их сложных эфиров, или С18 жирных спиртов. В результате указанного способа, главным образом образуются димерные диолы, которые имеют 36 атомов углерода.