Водная композиция покрытия, содержащая полимер, полученный ступенчатой полимеризацией, и полиуретан - RU2254351C2

Код документа: RU2254351C2

Описание

Изобретение относится к водной композиции покрытия, содержащей полимер, полученный ступенчатой полимеризацией, и полиуретан. Предпочтительно, указанная водная композиция покрытия также содержит металлический пигмент, такой как алюминий, или пигмент, такой как покрытая оксидом металла слюда, так что могут быть получены покрытия с металлическим внешним видом. Таким образом получают различный эффект светоотражения, называемый "флопом". Проблемой систем покрытий, имеющих металлический внешний вид, является получение высокого "флопа", а также высокого блеска.

Для получения высокого "флопа" металлический пигмент при нанесении композиции покрытия должен быть хорошо ориентирован и оставаться таким. Для получения высокого блеска покрытие, содержащее металлический пигмент, обеспечивается непигментированным так называемым прозрачным слоем. Такая система обычно называется системой "грунт/прозрачный слой". В существующей практике на грунт напыляют прозрачный слой без предварительного отверждения грунта ("влажный-на-влажный"). Так как прозрачный слой обычно содержит органические растворители, должны быть предусмотрены стадии для предотвращения дезориентации металлического пигмента в грунте как результат размягчения грунта органическими растворителями в прозрачном слое ("прохождение внутрь").

Водная композиция грунта известна из ЕР-А-0287144, т.е. несшитая дисперсия ядро-оболочка, где оболочка при набухании обеспечивает желаемые реологические свойства. Наблюдается снижение "прохождения внутрь". Однако, было установлено, что указанная композиция покрытия нуждается в улучшении по отношению к некоторым свойствам покрытия, таким как кроющая способность и время сушки.

Настоящее изобретение теперь предусматривает водную композицию покрытия, которая может быть использована как грунт в системе грунт/прозрачный слой, которая имеет хорошие механические свойства, высокий "флоп", высокий блеск, практически без "прохождения внутрь" и хорошую водостойкость. Благодаря тому, что высокое содержание твердого вещества может быть достигнуто с водной композицией покрытия настоящего изобретения, получают снижение времени сушки и числа слоев. В одном или более из указанных свойств водная композиция покрытия настоящего изобретения показывает улучшение по отношению к композиции, рассмотренной в ЕР-А-0287144.

Водная композиция покрытия согласно изобретению содержит 5-95% масс., по меньшей мере, одного набухаемого в щелочи полимера (I), полученного ступенчатой полимеризацией, типа ядро-оболочка и 95-5% масс., по меньшей мере, одного полиуретана (II), причем сумма % масс., указанных для полимеров (I) и (II), всегда составляет 100% масс.

Предпочтительно, водная композиция покрытия содержит 10-90% масс., по меньшей мере, одного полимера (I), полученного ступенчатой полимеризацией, и

90-10% масс., по меньшей мере, одного полиуретана (II).

Более предпочтительно, водная композиция покрытия содержит

25-75% масс., по меньшей мере, одного полимера (I), полученного ступенчатой полимеризацией, и

75-25% масс., по меньшей мере, одного полиуретана (II).

Предпочтительно, набухаемым в щелочи полимером (I), полученным ступенчатой полимеризацией, типа ядро-оболочка является сополимер, полученный в две или более стадий эмульсионной полимеризации, и получается сополимеризацией на первой стадии

А) 60-95 масс.ч. (по отношению к 100 масс.ч. полимера, полученного ступенчатой полимеризацией) мономерной смеси А, состоящей из

i) 65-100% мол. смеси

a) 60-100% мол. (цикло)алкил(мет)акрилата, (цикло) алкильная группа которого содержит 4-12 углеродных атомов, и

b) 0-40% мол. ди(цикло)алкилмалеата и/или ди(цикло)алкилфумарата, (цикло)алкильные группы которых содержат 4-12 углеродных атомов, причем сумма % мол., указанных для мономеров (а) и (b), всегда составляет 100% мол., и

ii) 0-35% мол. другого сополимеризующегося мономера с моноалкиленовой ненасыщенностью, причем сумма % мол., указанных для мономеров (i) и (ii), всегда составляет 100% мол., и сополимеризацией на последующей стадии;

(В) 5-40 масс.ч. (по отношению к 100 масс.ч. полимера, полученного ступенчатой полимеризацией) мономерной смеси В, содержащей

iii) 10-60% мол. (мет)акриловой кислоты и

iv) 40-90% мол. другого сополимеризующегося мономера с моноалкиленовой ненасыщенностью,

причем сумма % мол., указанных для мономеров (iii) и (iv), всегда составляет 100% мол.,

с группами карбоновой кислоты, производными от (мет)акриловой кислоты, по меньшей мере, частично ионизованной;

с получением в результате несшитого набухаемого в щелочи полимера (I), полученного ступенчатой полимеризацией, типа ядро-оболочка.

Такие набухаемые в щелочи полимеры, полученные ступенчатой полимеризацией, типа ядро-оболочка известны из ЕР-А-0287144.

Предпочтительно, полимер, полученный ступенчатой полимеризацией, получают сополимеризацией

80-90 масс.ч. мономерной смеси А и

10-20 масс.ч. мономерной смеси В.

Необязательно, могут быть последовательно использованы различные мономерные смеси А и/или В.

Под эмульсионной полимеризацией здесь понимается полимеризация мономера с этиленовой ненасыщенностью в воде в присутствии водорастворимого или водонерастворимого инициатора и с использованием эмульгатора.

В качестве примеров (цикло)алкил(мет)акрилатов, подходящих для использования в мономерной смеси А и имеющих (цикло)алкильную группу с 4-12 углеродными атомами, могут быть указаны: бутилакрилат, бутилметакрилат, 2-этилгексилакрилат, 2-этилгексилметакрилат, октилакрилат, октилметакрилат, изоборнилакрилат, изоборнилметакрилат, додецилакрилат, додецилметакрилат, циклогексилакрилат, циклогексилметакрилат и их смеси. Предпочтительно, мономерная смесь А должна содержать 70-95% мол., более предпочтительно, 80-95% мол., вышеуказанного (цикло)алкил(мет)акрилата. Предпочтительными мономерами являются бутилакрилат, бутилметакрилат и их смеси.

В качестве примеров ди(цикло)алкилмалеатов и/или ди(цикло)алкилфумаратов с (цикло)алкильными группами, имеющими 4-12 углеродных атомов, подходящих для использования в мономерной смеси А, могут быть указаны: дибутилмалеат, дибутилфумарат, 2-этилгексилмалеат, 2-этилгексилфумарат, октилмалеат, изоборнилмалеат, додецилмалеат, циклогексилмалеат и их смеси.

В качестве подходящих сополимеризующихся мономеров с моноалкиленовой ненасыщенностью, максимально 35% мол., и предпочтительно, 5-20% мол., которых может быть использовано в мономерной смеси А, могут быть указаны: алкил(мет)акрилаты, имеющие менее 4 углеродных атомов в алкильной группе, такие как метилметакрилат, метилакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат и изопропилакрилат; алкилмалеаты и -фумараты, имеющие менее 4 углеродных атомов в алкильных группах, такие как диметилмалеат, диэтилмалеат, диэтилфумарат и дипропилмалеат; (мет)акрилаты, имеющие простые эфирные группы, такие как 2-метоксиэтилметакрилат, 2-этоксиэтилметакрилат, 3-метоксипропилакрилат; гидроксиалкил(мет)акрилаты, например, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 4-гидроксибутилакрилат, 6-гидроксигексилакрилат, пара-гидроксициклогексилакрилат, пара-гидроксигексилметакрилат, гидроксиполиэтиленгликоль(мет)акрилаты, гидроксипропиленгликоль(мет)акрилаты и соответствующие их алкоксипроизводные; эпокси(мет)акрилаты, такие как глицидилакрилат и глицидилметакрилат; моновиниловые ароматические углеводороды, такие как стирол, винилтолуол, α -метилстирол и винилнафталин; также акриламид и метакриламид, акрилонитрил, метакрилонитрил, N-метилолакриламид и N-метилолметакриламид; N-алкил(мет)акриламиды, такие как N-изопропилакриламид, N-изопропилметакриламид, N-трет-бутил-акриламид, N-трет-октилакриламид, N,N-димeтилaминoэтилметакрилат и N.N-диэтиламиноэтилметакрилат; мономеры, такие как винилхлорид, винилацетат, винилпирролидон и винилпропионат, и мономеры, содержащие одну или более мочевинных или уретановых групп, например, продукт взаимодействия 1 моля изоцианатоэтилметакрилата и 1 моля бутиламина, 1 моля бензиламина, 1 моля бутанола, 1 моля 2-этилгексанола и 1 моля метанола, соответственно. Могут также использоваться смеси указанных соединений. Предпочтительными являются алкил(мет)акрилаты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат и их смеси, и гидроксиалкил(мет)акрилаты, такие как 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропилакрилат, 2-гидрокси-пропилметакрилат и их смеси.

Поскольку полимер (I), полученный ступенчатой полимеризацией, является несшитым, выбор мономеров в мономерных смесях А и В является таким, что иные, чем ненасыщенные связи, присутствующие функциональные группы не могут взаимодействовать друг с другом в условиях реакции получения полимера, полученного ступенчатой полимеризацией.

В качестве примеров сополимеризующихся мономеров с моноалкиленовой ненасыщенностью, которые могут быть использованы в мономерной смеси В в дополнение к (мет)акриловой кислоте, могут быть указаны: моновиниловые ароматические углеводороды, такие как стирол, винилтолуол, α-метилстирол и винилнафталин; нитрилы, такие как акрилонитрил и метакрилонитрил; сложные акриловые или метакриловые эфиры, такие как метилметакрилат, метилакрилат, этилакрилат, этилметакрилат, пропилакрилат, пропилметакрилат, изопропилакрилат, бутилакрилат, бутилметакрилат и 2-этилгексилакрилат; гидроксиалкил(мет)акрилаты, например, 2-гидроксиэтилакрилат, 2-гидроксиэтилметакрилат, 2-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 4-гидроксибутилакрилат, 6-гидроксигексилакрилат и пара-гидроксициклогексилакрилат; (мет)акрилаты, имеющие простые эфирные группы, такие как 2-метоксиэтилметакрилат, 2-этоксиэтилметакрилат и 3-метоксипропилакрилат; гидроксиполиэтиленгликоль(мет)акрилаты, гидроксиполипропиленгликоль(мет)акрилаты и их соответствующие алкоксипроизводные; монокарбоновые кислоты с этиленовой ненасыщенностью, такие как кротоновая кислота и итаконовая кислота, и соединения, такие как винилхлорид, винилацетат, винилпропионат, винилпирролидон, акриламид, метакриламид и N-алкил(мет)акриламиды, такие как N-изопропилакриламид, N-трет-бутилакриламид и N-трет-октилакриламид. Также могут использоваться смеси указанных соединений. Предпочтительными мономерами являются метилакрилат, метилметакрилат, бутилакрилат и бутилметакрилат и их смеси.

Мономерная смесь В, предпочтительно, содержит 15-50% мол., в частности, 20-40% мол. (мет)акриловой кислоты и 50-85% мол., в частности, 60-80% мол. сополимеризующегося мономера с моноалкиленовой ненасыщенностью.

Сополимеризация мономерной смеси В обычно дает сополимер, имеющий кислотное число 30-450 и, предпочтительно, 60-350, и гидроксильное число 0-450 и, предпочтительно, 60-300. Как кислотное число, так и гидроксильное число выражаются в мг КОН на г сополимера.

Полимер (I), полученный ступенчатой полимеризацией, имеет Мn от 50000 до 2000000, предпочтительно, от 100000 до 1000000.

Эмульгаторы, предпочтительно используемые в эмульсионной полимеризации, имеют анионную или неионную природу. Примеры анионных эмульгаторов включают: лаурат калия, стеарат калия, олеат калия, натрийдецилсульфат, натрийдодецилсульфат, натрийдодецилбензолсульфокислоту и розинат натрия. Примеры неионных эмульгаторов включают линейные и разветвленные простые эфиры и тиоэфиры алкил- и алкарилполиэтиленгликоля и -полипропиленгликоля, алкилфеноксиполи(этиленокси)этанолы, такие как аддукт 1 моля нонилфенола с 3-12 молями этиленоксида; алкил(этиленокси)этанолы с 8-18 углеродными атомами в алкильных группах, такие как аддукт 1 моля додеканола с 3-12 молями этиленоксида. Примерами эмульгаторов, содержащих анионные и неионные группы, являются аммониевая или натриевая соль сульфата алкилфеноксиполи(этиленокси)этанолов, такая как аддукт 1 моля нонилфенола с 3-12 молями этиленоксида, и аммониевая или натриевая соль сульфата алкил(этиленокси) этанолов с 8-18 углеродными атомами в алкильных группах, такая как аддукт 1 моля С12-14-спирта с 3-12 молями этиленоксида. Предпочтительной является аммониевая или натриевая сульфатная соль аддукта 1 моля С12-14-спирта с 3-12 молями этиленоксида.

Кроме того, в эмульсионной полимеризации традиционные радикальные инициаторы могут использоваться в обычных количествах. Примеры подходящих радикальных инициаторов включают водорастворимые инициаторы, такие как персульфат аммония, персульфат натрия, персульфат калия и трет-бутилгидроперекись, и водонерастворимые инициаторы, такие как бис-(2-этилгексил)пероксидикарбонат, ди-н-бутилпероксидикарбонат, трет-бутилперпивалат, гидроперекись кумола, перекись дибензоила, перекись дилауроила, 2,2'-азобисизобутиронитрил и 2, 2'-азобис-2-метилбутиронитрил.

В качестве восстанавливающих агентов, которые могут быть использованы в комбинации с, например, гидроперекисью, могут быть указаны: аскорбиновая кислота, натрийсульфоксилат-формальдегид, тиосульфаты, бисульфаты-гидросульфаты, водорастворимые амины, такие как диэтилентриамин, триэтилентетрамин, тетраэтиленпентамин, N,N'-диметилэтаноламин и N.N-диэтилэтаноламин, и восстанавливающие соли, такие как сульфат кобальта, железа, никеля и меди.

Необязательно, регулятор роста цепи, например, н-октил-меркаптан, додецилмеркаптан и 3-меркаптопропионовая кислота, также может быть использован.

Сополимеризацию мономерных смесей обычно осуществляют при атмосферном давлении при температуре 40-100°С, предпочтительно, 60-90°С, в атмосфере инертного газа, такого как азот. Необязательно, однако, сополимеризация может быть также выполнена при повышенном давлении, в любом случае реакционные условия для мономерных смесей А и В должны быть выбраны так, что иные, чем ненасыщенные связи, функциональные группы, присутствующие в мономерных смесях, не могут взаимодействовать друг с другом.

Согласно изобретению группы карбоновой кислоты, производные от акриловой кислоты и/или метакриловой кислоты, не менее чем на 40-100% нейтрализуются добавлением нейтрализующего агента. В качестве нейтрализующих агентов карбоновой кислоты могут быть указаны аммиак и амины, такие как N,N-диметилэтаноламин, N,N-диэтилэтаноламин, 2-(диметил)-амино-2-метил-1-пропанол, триэтиламин и морфолин. Предпочтительно, нейтрализацию групп карбоновой кислоты осуществляют после полимеризации.

Смеси набухаемых в щелочи полимеров, полученных ступенчатой полимеризацией, типа ядро-оболочка могут быть использованы в (I).

Примером дисперсии, содержащей такой набухаемый в щелочи полимер, полученный ступенчатой полимеризацией, является дисперсия Setalux 6801 AQ-24, поставляемая фирмой Akzo Nobel Resins.

Полиуретан (II) в общем случае может быть получен из полиизоцианатов и полиолов, как известно специалисту. Их примеры включают Neorez R970 (поставщик NeoResins) и Daotan VTW 2275 (поставщик Vianova Resins). Также входящими в определение полиуретана (II) являются гибриды полиуретана, такие как полиуретанакрилатные гибриды. Их примеры включают Neopac E115 (поставщик NeoResins) и Daotan VTW 6460 (поставщик Vianova Resins).

Предпочтительно, полиуретаном (II) является полиуретанполимочевина. Более предпочтительно, полиуретанполимочевина содержит:

v) не менее 200 мэкв на 100 г твердого вещества химически введенных карбонатных групп -O-СО-О- и

vi) объединенных суммарно до 320 мэкв на 100 г твердого вещества химически введенных уретановых групп -NH-CO-O- и химически введенных мочевинных групп -NH-CO-NH-.

Такие дисперсии полиуретанполимочевины известны из DE 3936794.

Предпочтительно, полиуретанполимочевина содержит не менее 250 мэкв на 100 г твердого вещества химически введенных карбонатных групп -O-СО-О- и объединенных суммарно 200-300 мэкв на 100 г твердого вещества уретановых групп -NH-CO-O- и мочевинных групп -NH-CO-NH.

Полиуретанполимочевина может быть получена известным образом взаимодействием:

a) органических полиизоцианатов, которые не содержат гидрофильных групп или групп, превращающихся в гидрофильные группы, с

b) относительно высокомолекулярными органическими полигидроксильными соединениями, которые не имеют гидрофильных групп или групп, превращающихся в гидрофильные группы,

c) необязательно, низкомолекулярными композициями, содержащими не менее двух взаимодействующих с изоцианатом групп, но не гидрофильных групп или групп, способных к превращению в гидрофильные группы;

d) необязательно, неионными гидрофильными исходными компонентами, содержащими, по меньшей мере, одну изоцианатную группу или, по меньшей мере, одну взаимодействующую с изоцианатом группу, и

e) необязательно, исходными компонентами, содержащими, по меньшей мере, одну ионную группу или, по меньшей мере, одну группу, способную к превращению в ионную группу, а также, по меньшей мере, один взаимодействующий с изоцианатом водородный атом,

при условии, что количества неионных групп и ионных групп, присутствующих в компонентах d) и е), являются достаточными для обеспечения дисперсности полиуретанполимочевин в воде.

Взаимодействие между изоцианатными группами и гидроксильными группами дает уретановые группы, тогда как мочевинные группы, присутствующие в продуктах взаимодействия, образуются из аминофункциональных исходных компонентов и/или взаимодействием между изоцианатными группами и диспергирующей водой, что всегда возможно в процессе получения водных полиуретановых дисперсий.

Полиизоцианатный компонент а) включает любой полиизоцианат, известный в химии полиуретанов. Указанные полиизоцианаты обычно имеют молекулярную массу 112-1000, предпочтительно, 140-400. Подходящими полиизоцианатами являются такие полиизоцианаты, которые соответствуют формуле Q(NCO)n, в которой Q представляет органическую группу, полученную удалением изоцианатных групп из органического полиизоцианата, имеющего молекулярную массу 112-1000, предпочтительно, 140-400, и п представляет число от 2 до 4, предпочтительно, 2 или 3, и более предпочтительно, 2. В вышеуказанной формуле Q, предпочтительно, представляет двухвалентную алифатическую углеводородную группу, имеющую 4-18 углеродных атомов, двухвалентную циклоалифатическую углеводородную группу, имеющую 5-15 углеродных атомов, двухвалентную ароматическую углеводородную группу, имеющую 6-15 углеродных атомов, или аралифатическую углеводородную группу, имеющую 7-15 углеродных атомов. Примеры подходящих полиизоцианатов включают тетраметилендиизоцианат, 1,6-диизоцианатогексан (HDI) додекаметилендиизоцианат, 2,2,4-три-метилгександиизоцианат, ундекандиизоцианат-(1,11), лизин -(сложный эфир)диизоцианат, циклогексан-1,3- и -1,4-диизоцианат, 1-изоцианато-3-изоцианатометил-3,5,5-триметилциклогексан (IPDI) и 4,4'-диизоцианатодициклометан. Также подходящими являются ароматические диизоцианаты, такие как 2, 4-диизоцианатотолуол и/или 2,6-диизоцианатотолуол, 4,4"-диизоцианатодифенилметан и 1,4-диизоцианатоизопропилбензол. HDI, IPDI и смеси этих диизоцианатов являются особенно предпочтительными.

Компонент b) включает органические полигидроксильные соединения, имеющие молекулярную массу 300-5000, предпочтительно, от 500 до 3000, и содержащие не менее 50% масс., предпочтительно, более 70% масс., полигидроксиполикарбонатов. Полигидроксиполикарбонатами являются сложные эфиры карбоновой кислоты, полученные взаимодействием производных карбоновой кислоты, например, дифенилкарбоната или фосгена, с диолами. Примеры указанных диолов включают этиленгликоль, пропан-1,2- и -1,3-диол, бутан-1,4- и -1,3-диол, гексан-1,6-диол, октан-1,8-диол, неопентилгликоль, 1, 4-бис-гидроксиметилциклогексан, 2-метилпропан-1,3-диол, 2,2,4-триметилпентан-1,3-диол, диэтиленгликоль, три- и тетраэтиленгликоль, дипропиленгликоль, полипропиленгликоли, дибутиленгликоль, полибутиленгликоли, бисфенол А и тетрабромбисфенол А. Диольный компонент, предпочтительно, содержит от 40 до 100% масс. гександиола, предпочтительно, гексан-1,6-диола и/или производных гександиола, предпочтительно, содержащих простые эфирные или сложные эфирные группы в дополнение к концевым ОН-группам, например, продукты, полученные взаимодействием 1 моль гександиола с ≥1 моль, предпочтительно, 1-2 моль капролактона согласно DE 1770245, или продукты, полученные самоэтерификацией гександиола с образованием дигексилен- или тригексиленгликоля согласно DE 1570540. Поли(простой эфир)поликарбонатдиолы, описанные в DE 3717060, являются также очень подходящими.

Гидроксильные поликарбонаты должны быть по существу линейными, хотя они могут быть, при необходимости, слегка разветвлены введением многофункциональных компонентов, в частности, низкомолекулярных полиолов, таких как глицерин, триметилолпропан, гексан-1,2,6-триол, бутан-1,2,4-триол, триметилолпропан, пентаэритрит, хинит, маннит и сорбит, метил-гликозид и 1,4,3,6-диангидрогекситы.

Помимо полигидроксиполикарбонатов исходный компонент b) может содержать другие известные полигидроксильные соединения, имеющие ранее указанные молекулярные массы, например,

b1) сложные дигидроксиполиэфиры, полученные из дикарбоновых кислот, таких как янтарная кислота, адипиновая кислота, субериновая кислота, азелаиновая кислота, себациновая кислота, фталевая кислота, изофталевая кислота, терефталевая кислота, тетрагидрофталевая кислота, и из диолов, таких как этиленгликоль, пропан-1,2-диол, пропан-1,3-диол, диэтиленгликоль, бутан-1,4-диол, гексан-1,6-диол, октан-1,8-диол, неопентилгликоль, 2-метилпропан-1,3-диол и различные изомеры бисгидроксиметилциклогексана;

b2) полилактоны, такие как полимеры ε-капролактона, инициированные вышеуказанными двухатомными спиртами; и

b3) простые полиэфиры, например, полимеры и сополимеры тетрагидрофурана, стиролоксида, пропиленоксида, этиленоксида, бутиленоксидов или эпихлоргидрина, инициированные двухвалентными пусковыми молекулами, такими как вода, вышеуказанные диолы или амины, содержащие 2 NH-связи, в частности, полимеры и сополимеры пропиленоксида и, необязательно, этиленоксида. Этиленоксид может быть использован как часть общего количества простых эфирных молекул, при условии, что получаемый поли(простой эфир)диол содержит не более 10% масс. этиленоксидных звеньев. Предпочтительно использовать поли(простой эфир)диолы, которые получают без введения этиленоксида, особенно, поли(простой эфир)диолы только на основе пропиленоксида и тетрагидрофурана.

Необязательно, используемыми исходными компонентами с) являются известные низкомолекулярные соединения, которые имеют молекулярную массу ниже 300, содержат гидроксильные группы и/или аминогруппы и являются, по меньшей мере, дифункциональными в реакциях присоединения изоцианата. Соединения, которые являются дифункциональными в реакциях присоединения изоцианата (удлинители цепи), соединения, которые являются, по меньшей мере, трифункциональными в реакциях присоединения изоцианата (сшивающие агенты), и смеси указанных соединений могут быть использованы в качестве исходных компонентов с). Примеры указанных соединений включают низкомолекулярные многоатомные спирты, такие как этиленгликоль, пропан-1,2- и -1,3-диол, бутан-1,4- и -1,3-диол, гексан-1,6-диол, октан-1,8-диол, неопентилгликоль, 1,4-бисгидроксиметилциклогексан, 2-метилпропан-1, 3-диол, 2,2,4-триметилпентан-1,3-диол, глицерин, триметилолпропан, триметилолэтан, изомеры гексантриола и пенгаэритрит; низкомолекулярные диамины, такие как этилендиамин, 1,2- и 1,3-диаминопропан, 1, 3-, 1,4- и 1,6-диаминогексан, 1,3-диамино-2,2-диметилпропан, изофорондиамин, 4,4'-диаминодициклогексилметан, 4,4-диамино-3,3'-диметилдициклогексилметан, 1,4-бис-(2-амино-проп-2-ил)циклогексан, гидразин, гидразид и смеси таких диаминов и гидразинов; более высокофункциональные полиамины, такие как диэтилентриамин, триэтилентетрамин, дипропилентриамин и трипропилентетрамин; гидрированные продукты присоединения акрилонитрила к алифатическим или циклоалифатическим диаминам, предпочтительно, полученные присоединением акрилонитрильной группы к молекуле диамина, например, гексаметиленпропилентриамин, тетраметиленпропилентриамин, изофоронпропилентриамин или 1,3- или 1,4-циклогексанпропилентриамин и смеси таких полиаминов.

Гидрофильными исходными компонентами d) являются соединения, содержащие этиленоксидные звенья, введенные в простые полиэфирные цепи, в частности:

d1) диизоцианаты и/или композиции, которые содержат взаимодействующие с изоцианатом водородные атомы и являются дифункциональными в реакциях полиприсоединения изоцианата, диизоцианаты и композиции, также содержащие простые полиэфирные боковые цепи, содержащие этиленоксидные звенья, и

d2) моноизоцианаты и/или композиции, которые являются монофункциональными в реакциях полиприсоединения изоцианата и содержат взаимодействующий с изоцианатом водородный атом, моноизоцианаты и композиции, также содержащие концевые простые полиэфирные цепи, содержащие этиленоксидные звенья, и

d3) смеси d1) и d2).

Получение указанных гидрофильных исходных компонентов осуществляется способами, аналогичными способам, описанным в патентах США №№ 3920598, 3905929, 4190566 и 4237264.

Соединения, используемые в качестве исходных компонентов е), имеют, по меньшей мере, одну взаимодействующую с изоцианатом группу и, по меньшей мере, одну (потенциально) ионную группу. Они включают спирты, содержащие третичные аминогруппы, гидроксикарбоновые кислоты, гидроксисульфоновые кислоты, аминокарбоновые кислоты и аминосульфоновые кислоты, рассмотренные в патенте США № 3479310. Вместо указанных исходных компонентов, содержащих потенциально ионные группы, могут быть использованы их производные солевого типа, т.е. ионные группы, образованные кватернизацией или нейтрализацией потенциально ионных групп. Примеры подходящих кватернизирующих и нейтрализующих агентов для превращения потенциально ионных групп в ионные группы также приведены в патенте США № 3479310. Когда используют потенциально ионные исходные компоненты, по меньшей мере, частичное превращение потенциально ионных групп в ионные группы осуществляется кватернизацией или нейтрализацией после или в процессе получения полиуретанполимочевин.

Предпочтительные исходные компоненты е) включают 2,2-бис-(гидроксиметил)алканмонокарбоновые кислоты, имеющие суммарно 5-8 углеродных атомов, и/или их соли, полученные частичной или полной нейтрализацией органическими аминами или NH3. 2,2-диметилпропионовая кислота (2,2-бисгидроксиметилпропионовая кислота) и/или ее соли являются особенно предпочтительными для использования в качестве исходного компонента е).

Получение полиуретанов из исходных компонентов а)-е) осуществляется известным способом в одну или более стадий с использованием реагентов в таких пропорциях, что эквивалентное отношение изоцианатных групп, присутствующих в исходных компонентах, к взаимодействующим с изоцианатом группам, присутствующим в исходных компонентах, составляет 0,8:1-2:1, предпочтительно, 0,95:1-1,5:1 и более предпочтительно, 0,95:1 - 1,2:1.

Компонент d) используется в таком количестве, что полиуретанполимочевина содержит 0-30% масс., предпочтительно, от 1 до 20% масс., этиленоксидных звеньев, введенных в концевые или боковые простые полиэфирные цепи.

Количество компонента е) и степень нейтрализации, необходимые для образования ионных групп, рассчитываются с обеспечением того, что окончательно полученный полиуретан содержит 0-120, предпочтительно, 1-80 мэкв ионных групп на 100 г твердого вещества. Общее количество этиленоксидных звеньев и ионных групп должно быть достаточным для обеспечения дисперсности полиуретанполимочевин в воде.

Взаимодействие исходных компонентов а)-е) может быть осуществлено в одну или более стадий, необязательно, в присутствии инертного к изоцианату водосмешивающегося растворителя, так что продукты взаимодействия получают в виде раствора в таком растворителе. В данном контексте термин "раствор" обозначает либо истинный раствор, либо воду в масляной эмульсии, которая может быть образована, если, например, отдельные исходные компоненты используются в виде водных растворов. Примеры подходящих растворителей включают ацетон, метилэтилкетон, N-метилпирролидон и любые смеси указанных растворителей. Указанные растворители обычно используют в таких количествах, что продукты взаимодействия исходных компонентов а)-е) получают в виде 10-70% масс.

Когда получение полиуретанполимочевин осуществляют в виде одностадийного взаимодействия, исходные компоненты, содержащие взаимодействующие с изоцианатом группы, предпочтительно, смешивают вместе и затем осуществляют взаимодействие с исходными компонентами, содержащими изоцианатные группы. Указанное взаимодействие, предпочтительно, осуществляют первоначально в отсутствие растворителей при температурах 50-150°С, необязательно, в присутствии известных катализаторов.

Вязкость смеси увеличивается в ходе реакции, и один из вышеуказанных растворителей поэтому постепенно добавляют к смеси. Содержание полиуретана в окончательно полученном органическом растворе регулируют до концентрации 10-70% масс., в частности, 15-55% масс.

Когда используют двухстадийный способ, изоцианатный форполимер, предпочтительно, сначала получают свободным от растворителя при примерно 50-150°С из избыточных количеств изоцианатсодержащих исходных компонентов и гидроксил-содержащих исходных компонентов при эквивалентном соотношении NCO:OH 1,1:1-3,5:1, предпочтительно, 1,2:1-2,5:1, с или без растворителя, и указанный изоцианатный форполимер отбирают в растворителе, если растворитель не используют на указанной стадии. Полученный раствор затем дополнительно взаимодействует с удлинителями цепи или сшивающими агентами с), которые необязательно используются в виде водных растворов и являются, предпочтительно, исходными компонентами вышеуказанного типа, содержащими первичные и/или вторичные аминогруппы. Количество исходных компонентов с), используемых на второй стадии, рассчитывается с обеспечением того, что эквивалентное соотношение всех исходных компонентов, используемых на первой и второй стадиях, соответствует ранее установленным условиям.

Конечными продуктами обоих вариантов (одностадийного и двухстадийного) являются растворы продуктов взаимодействия в вышеуказанном растворителе, имеющие содержание твердого вещества в указанных выше пределах.

Если присутствуют какие-либо ионные группы, их, по меньшей мере, частичное превращение в ионные группы кватернизацией или нейтрализацией преимущественно осуществляется до добавления диспергирующей воды. Если исходный компонент е) содержит гидроксильные группы, что является предпочтительным, в частности, диметилолпропионовую кислоту, используемыми нейтрализующими агентами, предпочтительно, являются третичные амины, такие как триэтиламин, три-н-бутиламин, N,N,N-триметилциклогексиламин, N-метилморфолин, N-метилпиперазин, N,N-диметилэтаноламин, N-метилпиперидин и триэтаноламин. Для нейтрализации гидроксильных групп также предпочтительно использовать аммиак в условиях, установленных в ЕР-А-0269972.

После добавления воды в качестве растворителя или диспергирующей среды, по меньшей мере, главную пропорцию используемого вспомогательного растворителя, необязательно, удаляют дистилляцией. Воду используют в количестве, которое является достаточным для обеспечения продукта с содержанием твердого вещества 10-60% масс., предпочтительно, 20-45% масс.

Полиуретанполимочевины могут быть также получены другими способами, известными в технике, например, при использовании гидразина или диаминов в качестве удлинителей цепи с) в блокированном виде, т.е. в виде соответствующих азинов или кетиминов, как рассмотрено в патентах США №№ 4269748 и 4829122.

Альтернативно, может быть использован так называемый способ смешения форполимера (см. D. Dieterich, Angew. Makromol. Chem., 9A, 142 (1981)). В данном способе NCO-форполимер первоначально получают, как описано выше, и после, по меньшей мере, частичного превращения любых присутствующих потенциально ионных групп в ионные группы, форполимер смешивают с водой с образованием эмульсии. NCO-группы форполимера затем вступают во взаимодействие в водной фазе присоединением аминофункциональных удлинителей цепи или сшивающих агентов с) и/или взаимодействием с водой.

Одним примером такой дисперсии полиуретанполимочевины является Bayhydrol VPLS 2952 (поставщик Bayer).

Смеси полиуретанов могут быть использованы во (II).

Композиция покрытия настоящего изобретения, будучи водной композицией покрытия, состоит в основном из воды. Однако, примерно 20% масс. содержания жидкости композиции покрытия может быть органическим растворителем. В качестве подходящих органических растворителей могут быть указаны такие спирты, содержащие простую эфирную группу, как гексилгликоль, бутоксиэтанол, 1-метоксипропанол-2, 1-этоксипропанол-2, 1-пропоксипропанол-2, 1-бутоксипропанол-2 и 1-изобутоксипропанол-2; спирты, такие как метанол, этанол, пропанол, бутанол, пентанол и гексанол; диолы, такие как этиленгликоль и диэтиленгликоль.

Композиция покрытия согласно настоящему изобретению может быть отверждена физической сушкой. Альтернативно, однако, композиции покрытий могут быть отверждены в присутствии отверждающего агента, который взаимодействует с гидроксильными и/или карбоксильными группами.

Примеры подходящих отверждающих агентов включают аминопласты, содержащие N-метилольные группы и/или группы простого эфира N-метилола, полученные взаимодействием альдегида, например, формальдегида с соединением, содержащим амино- или амидогруппы, таким как меламин, таким как Cymel 328 (поставщик Cytek), мочевина, N,N'-этиленмочевина, дицианодиамид и бензогуанамин. Получаемые соединения, предпочтительно, полностью или частично этерифицируются спиртами, имеющими 1-6 углеродных атомов, такими как метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, амиловый спирт, гексанол или их смеси. Особенно благоприятные результаты могут быть получены при использовании метилолмеламина, имеющего 4-6 метильных групп на молекулу меламина, причем не менее 3 метилольных групп этерифицированы бутанолом, или продуктом бутанолэтерифицированной конденсации формальдегида и N, N'-этилендимочевины. Примеры других подходящих отверждающих агентов включают полиизоцианаты или вододиспергируемый блокированный полиизоцианат, такой как блокированный метилэтилкетоксимом, содержащий изоцианатную группу аддукт полиизоцианата с гидроксикарбоновой кислотой, например, диметилолпропионовой кислотой, и алифатические или ароматические карбодиимиды.

Помимо набухаемого в щелочи полимера (I), полученного ступенчатой полимеризацией, типа ядро-оболочка и полиуретана (II) связующая композиция может также содержать водоразбавляемые материалы, такие как алкидные смолы, сложные полиэфиры, полиакрилаты и их смеси.

Кроме того, композиция покрытия может содержать традиционные добавки и активирующие вещества, такие как диспергаторы, красители, ускорители реакции отверждения и модификаторы реологии, такие как Acrysol RM 2020, Acrysol ASE 60, Coatex Rheo 3000 u Viscalex HV 30.

Применяемые пигменты могут иметь кислотный, нейтральный или щелочной характер. Необязательно, пигменты могут быть предварительно обработаны для модификации свойств. Примеры подходящих пигментов включают металлические пигменты, такие как алюминий и нержавеющая сталь; перламутровые пигменты, такие как слюда, покрытая оксидом металла, таким как оксид железа и/или диоксид титана; неорганические пигменты, такие как диоксид титана, оксид железа, углеродная сажа, кремнезем, каолин, тальк, сульфат бария, силикат свинца, хромат стронция и оксид хрома; и органические пигменты, такие как фталоциановые пигменты.

Содержание твердого вещества композиции покрытия находится в интервале от 5 до 60% масс., предпочтительно, от 10 до 40% масс. Оно зависит от того, используется ли металлический пигмент, или нет. Присутствие металлических пигментов дает более низкое содержание твердого вещества по сравнению с тем, когда присутствуют неметаллические пигменты. Однако, по сравнению с традиционными водными грунтовочными системами содержание твердого вещества композиции покрытия настоящего изобретения является выше в обоих случаях.

Предпочтительно, композиция покрытия согласно настоящему изобретению используется в качестве грунта в так называемой системе грунт/прозрачный слой с обеспечением металлического внешнего вида с высоким блеском. В этом случае композиция покрытия согласно изобретению содержит так называемую "неживущую" алюминиевую пасту или какой-либо другой металлический пигмент. Использование композиции покрытия согласно изобретению в качестве грунта может предотвратить размягчение грунта прозрачным слоем после напыления им, так что металлический эффект не теряется.

Прозрачным слоем в системе грунт/прозрачный слой может быть, например, прозрачный грунтовочный лак традиционной композиции полиакрилат/меламин. Прозрачным слоем также может быть двухкомпонентная композиция сложный полиэфир или полиакрилат/полиизоцианат. Полиизоцианатом может быть, например, тример 1,6-гексаметилендиизоцианата. Прозрачный слой также может быть водосодержащим, содержащим гидрофильные полиизоцианаты.

Композиция покрытия согласно изобретению может быть нанесена на подложку любым желаемым способом, таким как нанесение валиком, распыление, нанесение кистью, разбрызгивание, нанесение поливом, окунание, электростатическое распыление или электрофорез, предпочтительно, распылением.

Подходящие подложки могут быть выполнены из дерева, металла и синтетического материала, необязательно, предварительно обработанного, например, грунтовкой или наполнителем. Отверждение может быть выполнено при температуре окружающей среды или, необязательно, при повышенной температуре для снижения времени отверждения. Необязательно, композиция покрытия может быть отверждена при высоких температурах в интервале, например, 60-160°С в сушильном шкафу в течение периода времени 10-60 мин. Прозрачный слой может быть нанесен влажным-по-влажному на грунт. Необязательно, грунт может быть частично отвержден до нанесения прозрачного слоя. Также грунт может быть полностью отвержден до нанесения прозрачного слоя.

Композиции являются особенно подходящими для получения покрытых металлических подложек, таких как в отделочной промышленности, в частности, в кузовном цехе, для ремонта автомобилей и транспортных средств, таких как поезда, грузовые автомобили, автобусы и самолеты. Композиции настоящего изобретения могут быть также использованы в первой отделке автомобилей.

Изобретение дополнительно описано в следующих примерах, которые не должны пониматься как ограничивающие объем настоящего изобретения.

Примеры

Методы испытаний, использованные в примерах, описаны ниже.

Вязкость распыляемого раствора определяют по воронке №4 DIN.

Содержание твердых веществ, содержание связующего и объемную концентрацию VOC рассчитывают теоретически. В расчете VOC наличием воды пренебрегают. Время сушки определяют визуально. Указанное время начинается с момента напыления подложки до укрытия и заканчивается в момент, когда внешний вид покрытия становится непрозрачным.

Используют следующие соединения:

PAD - Setalux 6801 AQ-24 (поставщик Akzo Nobel Resins).

PUR - Bayhydrol VPLS 2952 (поставщик Вауеr).

Примеры 1-9

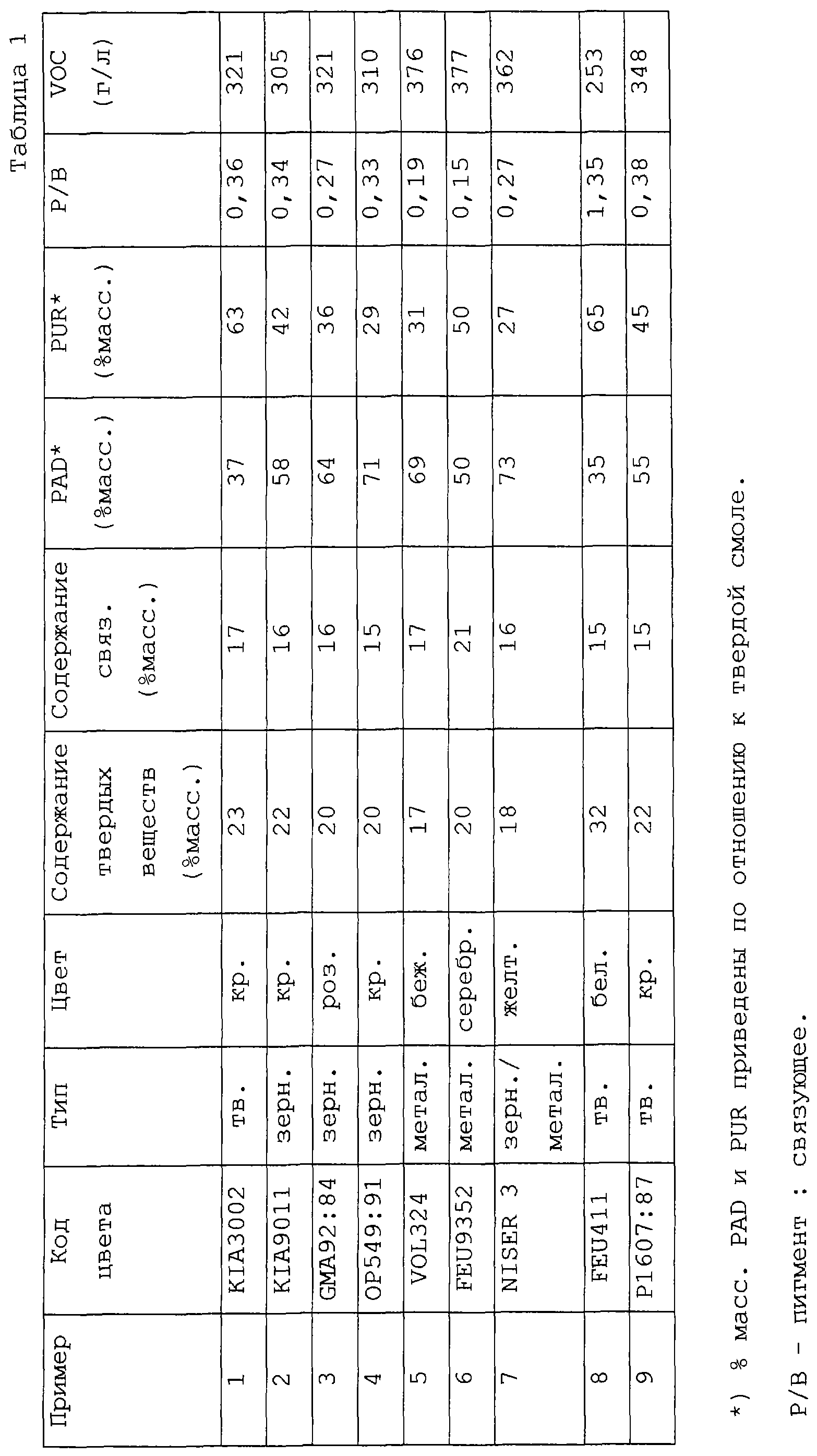

Для испытания композиций покрытий настоящего изобретения получают несколько цветных рецептур. В данном случае связующие, пигменты, растворители, воду и традиционные добавки смешивают вместе. Выбранные цветные рецептуры приведены в таблице 1.

Металлические пластины получают с традиционной грунтовкой. Черное и белое связующее вещество наносят на загрунтованную пластину, чтобы можно было определить укрывистость композиции покрытия. Композиции грунта цветных рецептур, приведенных в таблице 1, напыляют на пластины. Пластины отверждают при температуре окружающей среды.

Как можно видеть из результатов, приведенных в таблице 2, композиции покрытий настоящего изобретения сохнут заметно быстро, что дает быстрое нанесение и время схватывания. Кроме того, только небольшие количества материала требуются для обеспечения полного укрытия. Наконец, готовая к напылению вязкость в зависимости от VOC является превосходной.

Примеры 10-13 и сравнительные примеры A-D

Несколько цветных рецептур получают, как указано в примере 1. В качестве сравнительных примеров получают такие же цветные рецептуры, за исключением того, что в связующей композиции вместо смеси Setalux 6801 AQ 24 и Bayhydrol VPLS 2952 используют 100% Setalux 6801 AQ 24 таким образом, что соотношение пигмент:связующее остается одинаковым.

В композиции покрытий вводят традиционные растворители таким образом, что каждая имеет одинаковую готовую к распылению вязкость и наносится, как описано в примере 1. Результаты приведены в таблице 3.

Как можно видеть из приведенных в таблице 3 результатов, готовая к распылению вязкость по отношению к содержанию твердых веществ является превосходной. Неожиданно композиции покрытий настоящего изобретения имеют более высокое содержание твердых веществ при одинаковой готовой к распылению вязкости. Кроме того, композиции покрытий настоящего изобретения сохнут заметно быстрее, что дает быстрое нанесение и время схватывания. Наконец, только небольшие количества материала требуются для обеспечения полного укрытия.

Реферат

Настоящее изобретение относится к водной композиции для покрытия, которая может быть использована в качестве грунта в системе грунт/прозрачный слой, которая имеет хорошие механические свойства, высокий "флоп", высокий блеск, практически без "прохождения внутрь" и хорошую водостойкость. Композиция содержит 5-95% масс. набухаемого в щелочи полимера, полученного ступенчатой полимеризацией, типа ядро-оболочка и 95-5% масс., по меньшей мере, одного полиуретана. Технический результат изобретения - снижение времени сушки покрытия и числа слоев. 2 н. и 6 з.п. ф-лы, 3 табл.

Комментарии