Водное двухкомпонентное полиуретановое средство для покрытий, способ его получения и его применение в способе получения многослойного лакокрасочного покрытия - RU2136713C1

Код документа: RU2136713C1

Чертежи

Описание

Предметом настоящего изобретения является водное двухкомпонентное полиуретановое средство для покрытий, содержащее

А) водоразбавляемую, содержащую гидроксильные и карбоксилатные группы

полиакрилатную смолу (А) с OH-числом от 40 до 200 мг КОН/г, предпочтительно 60-140 мг КОН/г, кислотным числом от 20 до 100 мг КОН/г, предпочтительно 25-50 мг КОН/г, и температурой стеклования от

- 40oC до +60oC, предпочтительно от -20oC до +40oC, и

Б) полиизоцианатный компонент (В) в качестве сшивающего агента.

Предметом настоящего изобретения являются, кроме того, способ получения названных водных средств для покрытий и их применение в способе получения многослойного лакокрасочного покрытия, а также объекты с нанесенными на них покрытиями, в которых по крайней мере один слой получен с применением этих покрывных средств.

В настоящее время в лакокрасочной промышленности по причинам экологического и экономического характера все более широкое распространение приобретает тенденция к максимально возможной замене большинства органических растворителей, применяемых в производстве лакокрасочных материалов, водой. Огромная потребность в водных лакокрасочных покрытиях существует в первую очередь в автомобилестроении. Это касается как серийного производства, так и ремонтно-кузовных работ. Водные средства для покрытий применяют при этом прежде всего в качестве покровных лаков. Под этими последними имеются в виду лаки, применяемые для нанесения самого верхнего, покровного слоя. Это верхнее покрытие может быть однослойным, прежде всего двухслойным. Двухслойные покрытия состоят из пигментированного основного слоя и наносимого на этот основной слой непигментированного либо пигментированного только прозрачными пигментами прозрачного лакового слоя.

Двухслойные покрытия получают сегодня так называемым методом окрашивания по мокрой грунтовке, в котором сначала наносят слой пигментированного основного лака и затем полученный таким путем слой из основного лака без горячей сушки покрывают прозрачным лаком, после чего оба слоя вместе отверждают. Описанный метод экономически очень выгоден, однако предъявляет высокие требования как к основному, так и к прозрачному лаку. Наносимый на еще не отвержденный основной лак прозрачный лак не должен размягчать основной слой или разрушать его каким-либо другим образом, так как в этих случаях получают лакокрасочные покрытия плохого внешнего вида. Это относится в первую очередь к лакокрасочным покрытиям, в которых в качестве основных применяют лаки, содержащие пигменты с характерным декоративным эффектом (например, металлические пигменты, прежде всего алюминиевые хлопья, или пигменты с перламутровым блеском). Далее, покрытия из композиций лакокрасочных материалов должны наноситься с помощью соответствующих автоматических устройств методом распыления. Для этого при вязкости распыляемой массы они должны иметь такое высокое содержание твердых веществ, чтобы за 1- 2 "прохода" (перекрестным нанесением в 1-2 этапа) получать лаковую пленку достаточной толщины и имеющую безупречный внешний вид (хорошую растекаемость, отличную яркость и блеск, хорошую прочность при изгибе покровного слоя и высокую твердость), а также обладающую высокой атмосферостойкостью.

В отношении лакокрасочных покрытий, применяемых при ремонтно-кузовных работах, существует, кроме того, еще одно требование, а именно: применяемые покрывные средства должны обладать способностью к отверждению при низких температурах (в основном ≤ 80oC) и при отверждении при этих низких температурах они также должны образовывать пленку с необходимыми высокими механическими свойствами.

Из европейской патентной заявки EP-B-358979 известны водные двухкомпонентные полиуретановые средства для покрытия, содержащие полиакрилатную смолу с гидроксильными группами, а также полиизоцианатный компонент. Эти описанные в вышеупомянутой заявке EP-B-358979 лаки имеют, однако, существенные недостатки касательно атмосферостойкости, в частности недостаточную коррозионную стойкость при конденсации влаги в условиях постоянного климата (40oC, 240 час), и их способности к нанесению (снижение вязкости и слишком короткую жизнеспособность).

Далее, из выложенной заявки Германии DE-OS-4132430 известны водные лаки и их применение в качестве лакокрасочных покрытий для автотранспортных средств. Эти водные лаки содержат водоразбавляемую полиакрилатную смолу, а в качестве сшивающего агента блокированный полиизоцианат. Следует однако отметить, что для применения блокированных полиизоцианатов требуются, как правило, повышенные температуры горячей сушки, вследствие чего эти водные лаки мало пригодны для ремонта или устранения эффектов покрытия и они находят применение главным образом в серийном производстве.

Далее, из выложенной заявки Германии DE-OS-4009000 известен способ получения многослойного лакокрасочного покрытия для ремонтно-кузовных работ, в котором применяют водный покровный лак на основе водоразбавляемого или диспергируемого в воде эмульсионного полимеризата. Однако описанное в упомянутой заявке водоразбавляемое связующее используют только лишь в физически высыхающем основном лаке.

И, наконец, из европейской патентной заявки EP-A-516277 известны водные двухкомпонентные полиуретановые лаки, которые в качестве существенного по изобретению компонента содержат модифицированный простым полиэфиром полиизоцианат. В качестве связующих эти водные двухкомпонентные лаки содержат обычно используемые для этой цели полиакрилатные смолы. Однако применение модифицированных простым полиэфиром полиизоцианатов связано с одним существенным недостатком, а именно: нанесенные покрытия имеют очень невысокую атмосферостойкость, что подтверждают неудовлетворительные результаты тестирования, проведенного на коррозионную стойкость при конденсации влаги в условиях постоянного климата.

Исходя из вышеизложенного, в основу изобретения была положена задача разработать и предоставить для практического применения водные двухкомпонентные полиуретановые средства для покрытий на основе содержащих гидроксильные группы полиакрилатных смол и полиизоцианатов, которые по сравнению с известными водными двухкомпонентными полиуретановыми покрывными средствами обладали бы преимуществами по своим свойствам и/или более качественным пленкообразованием. Новые лаки должны в первую очередь обеспечивать их надежную способность к нанесению и более продолжительную жизнеспособность, иными словами, в готовом для использования виде они должны сохранять указанные свойства в течение максимально продолжительного времени. Далее, новые лаки должны быть пригодными для применения в качестве покрытий при ремонте автотранспортных средств и для устранения дефектов покрытия, т.е. они должны обладать способностью к отверждению при низких температурах (как правило, ≤ 80oC) и обеспечивать получение покрытий, которые по крайней мере отвечают требованиям, предъявляемым обычно к лакокрасочным материалам для ремонтно-кузовных работ. Поэтому покрывные средства должны обладать, помимо всего прочего, хорошей растекаемостью, отличными механическими свойствами и прежде всего высокой атмосферостойкостью.

Эта задача неожиданным образом была решена благодаря водным

двухкомпонентным полиуретановым средствам для покрытий упомянутого выше типа, отличающимся тем, что для получения водоразбавляемой полиакрилатной смолы (A) в органическом растворителе либо в смеси

растворителей и в присутствии по крайней мере одного инициатора полимеризации полимеризуют:

(а1) отличный от (а2), (a3), (а4) и (а6), сополимеризуемый с (а2), (a3), (а4), (а5) и (а6), в

основном не содержащий карбоксильные группы эфир (мет)акриловой кислоты либо смесь из таких мономеров,

(а2) сополимеризуемый с (а1), (а2), (a3), (а4), (а5) и (а6), отличный от (а4),

этиленовоненасыщенный мономер, несущий по крайней мере одну гидроксильную группу на молекулу и в основном не содержащий карбоксильные группы, либо смесь из таких мономеров,

(a3) один или

несколько виниловых эфиров разветвленных в α-положении монокарбоновых кислот с числом C-атомов 5-18 в каждой молекуле и/или

(а4) по крайней мере один продукт взаимодействия акриловой

кислоты и/или метакриловой кислоты с глицидиловым эфиром разветвленной в α-положении монокарбоновой кислоты с числом C-атомов 5-18 в каждой молекуле или вместо этого продукта взаимодействия

эквивалентное количество акриловой и/или метакриловой кислоты, которое затем во время либо после реакции полимеризации подвергают взаимодействию с глицидиловым эфиром разветвленной в α

-положении монокарбоновой кислоты с числом C-атомов 5-18 в каждой молекуле,

(а5) несущий по крайней мере одну карбоксильную группу на молекулу, сополимеризуемый с (а1), (а2), (a3), (а4) и

(а6), этиленовоненасыщенный мономер либо смесь из таких мономеров и

(а6) при необходимости сополимеризуемый с (а1), (а2), (a3), (а4) и (а5), отличный от (а1), (а2), (a3) и (а4), в основном

не

содержащий карбоксильные группы, этиленовоненасыщенный мономер либо смесь из таких мономеров

и после завершения полимеризации полученную полиакрилатную смолу по крайней мере частично

нейтрализуют и диспергируют в воде, причем компоненты (а1), (а2), (a3), (а4), (а5) и (а6) выбирают таким образом и в таком количестве, чтобы полиакрилатная смола (A) имела требуемые OH-число,

кислотное число и температуру стеклования.

Предметом настоящего изобретения является, кроме того, способ получения водных двухкомпонентных полиуретановых средств для покрытий, в котором незадолго до применения содержащий изоцианатные группы сшивающий агент и компонент, содержащий водоразбавляемую полиакрилатную смолу, смешивают друг с другом.

Настоящее изобретение относится далее к способу получения многослойного, защитного и/или декоративного покрытия, наносимого на поверхность субстрата, в котором в качестве покрывной композиции применяют водные средства для покрытия согласно изобретению, а также к объектам с нанесенным на них по этому способу покрытием. И, наконец, предметом настоящего изобретения является также применение водных покрывных средств и применение водоразбавляемых полиакрилатных смол по изобретению в водных средствах для покрытий.

Неожиданным и непредсказуемым явилось то, что благодаря применению предлагаемых согласно изобретению полиакрилатных смол (A) появилась возможность для получения водных двухкомпонентных полиуретановых лакокрасочных материалов, обеспечивающих надежное нанесение покрытий, отличающихся длительной жизнеспособностью, т.е. таких покрытий, которые могут наноситься, будучи в течение продолжительного времени в готовом для использования виде. Преимуществом покрывных средств по изобретению является далее их хорошая способность к растеканию, а также то, что они образуют покрытия с отличными механическими свойствами, прежде всего с высокой атмосферостойкостью и хорошей коррозионной стойкостью при конденсации влаги в условиях постоянного климата.

Ниже отдельные компоненты водных средств для покрытия по изобретению поясняются подробнее.

Прежде чем подробнее описать получение применяемых согласно изобретению полиакрилатных смол, необходимо предпослать пояснения к двум понятиям:

1. Для понятий "метакриловая кислота

или акриловая кислота" используется сокращенное обозначение "(мет)акриловая кислота".

2. Формулировка "в основном не содержащий карбоксильные группы" выражает ту мысль, что компоненты (а1), (а2), (a3), (а4) и (а6) могут содержать незначительное количество карбоксильных групп (но максимально столько, чтобы полученная из этих компонентов полиакрилатная смола имела кислотное число максимум 10 мг КОН/г). Целесообразно, однако, выбирать количество карбоксильных групп в компонентах (а1), (а2), (a3), (а4) и (а6) таким образом, чтобы их содержание было по возможности минимальным. Указанные компоненты (а1), (а2), (a3), (а4) и (а6), не содержащие карбоксильные группы, применяют наиболее предпочтительно.

Для получения применяемой согласно изобретению полиакрилатной смолы в качестве компонента (а1) может использоваться любой, сополимеризуемый с (а2), (a3), (а4), (а5) и (а6), в основном не содержащий карбоксильные группы эфир (мет)акриловой кислоты либо смесь из таких эфиров (мет)акриловой кислоты. В качестве примеров можно назвать алкилакрилаты и алкилметакрилаты с числом атомов углерода в алкильном остатке до 20, такие, в частности, как метил-, этил-, пропил-, бутил-, гексил-, этилгексил-, стеарил- и лаурилакрилат и -метакрилат, а также циклоалифатические эфиры (мет)акриловой кислоты, как, например, циклогексилметакрилат. Предпочтительное применение в качестве компонента (а1) находят смеси из алкилакрилатов и/или алкилметакрилатов, состоящие по крайней мере на 20 мас. % из n- бутил-, и/или трет-бутилакрилата, и/или n-бутил-, и/или трет- бутилметакрилата.

В качестве компонента (а1) могут использоваться также этилтригликоль (мет)акрилат и метоксиолигогликоль (мет)акрилат со среднечисленной молекулярной массой предпочтительно 550 либо другие этоксилированные и/или пропоксилированные, не содержащие гидроксильные группы производные (мет)акриловой кислоты.

В качестве компонента (а2) могут применяться сополимеризуемые с (а1), (а2), (a3), (а4), (а5) и (а6) и отличные от (а4), этиленовоненасыщенные мономеры, несущие по крайней мере одну гидроксильную группу на молекулу и в основном не содержащие карбоксильные группы, либо смеси из таких мономеров. В качестве примеров могут служить гидроксиалкиловые эфиры акриловой кислоты, метакриловой кислоты или какой-либо другой α,β- этиленовоненасыщенной карбоновой кислоты. Эти эфиры могут представлять собой модификацию алкиленгликоля, этерифицированного кислотой, или же их можно получать взаимодействием кислоты с окисью алкилена. В качестве компонента (а2) предпочтительно используют гидроксиалкиловые эфиры акриловой кислоты либо метакриловой кислоты, в которых гидроксиалкильная группа содержит до 20 атомов углерода, продукты взаимодействия сложных циклических эфиров, как, например, Σ- капролактон, и этих гидроксиалкиловых эфиров, либо смеси из этих гидроксиалкиловых эфиров, соответственно модифицированных Σ- капролактоном гидроксиалкиловых эфиров.

В качестве примеров гидроксиалкиловых эфиров подобного типа можно назвать 2-гидроксиэтилакрилат, 2-гидроксипропилакрилат, 3-гидроксипропилакрилат, 2-гидроксипропилметакрилат, 3-гидроксипропилметакрилат, 2-гидроксиэтилметакрилат, 4-гидроксибутилакрилат, 4-гидроксибутилметакрилат, гидроксистеарилакрилат и гидроксистеарилметакрилат. Помимо перечисленных, могут использоваться также соответствующие эфиры других ненасыщенных кислот, таких, например, как этакриловая кислота, кротоновая кислота и аналогичные кислоты с числом C-атомов в каждой молекуле до 6.

Далее, в качестве компонента (а2) могут использоваться также олефиновоненасыщенные полиолы. Предпочтительные полиакрилатные смолы (A) получают в тех случаях, когда в качестве компонента (а2) применяют по крайней мере частично простой моноаллиловый эфир триметилолпропана. Доля этого моноаллилового эфира триметилолпропана составляет обычно от 2 до 10 мас.% по отношению к общей массе мономеров (а1)-(а6), используемых для получения полиакрилатной смолы. Наряду с этим те же 2-10 мас.% моноаллилового эфира триметилолпропана по отношению к общей массе используемых для получения полиакрилатной смолы мономеров можно добавлять в уже готовую полиакрилатную смолу. Олефиновоненасыщенные полиолы, как, в частности, простой моноаллиловый эфир триметилолпропана, могут применяться в качестве самостоятельных, содержащих гидроксильные группы мономеров, но прежде всего в качестве составных компонентов в сочетании с другими вышеназванными мономерами, содержащими гидроксильные группы.

В качестве компонента (a3) используют один или несколько виниловых эфиров разветвленных в α- положении монокарбоновых кислот с числом атомов углерода в молекуле 5-18. Разветвленные монокарбоновые кислоты могут быть получены взаимодействием муравьиной кислоты или окиси углерода и воды с олефинами в присутствии жидкого, сильнокислого катализатора; олефины могут представлять собой крекинг-продукты парафиновых углеводородов, как, например, минерально-масляные фракции, и могут содержать как разветвленные, так и линейные ациклические и/или циклоалифатические олефины. При взаимодействии таких олефинов с муравьиной кислотой, соответственно с окисью углерода и водой образуется смесь из карбоновых кислот, в которых карбоксильные группы находятся преимущественно у четвертичного атома углерода. Другими олефиновыми исходными веществами являются, например, тример пропилена, тетрамер пропилена и диизобутилен. Существует также и другая возможность получения виниловых эфиров, а именно, с помощью известных методов из кислот, например, взаимодействием кислоты с ацетиленом.

Наиболее предпочтительное применение - благодаря несложной доступности - находят виниловые эфиры насыщенных алифатических монокарбоновых кислот с числом C-атомов 9-11, которые разветвлены по α- C-атому.

В качестве компонента (а4) используют продукт взаимодействия акриловой кислоты и/или метакриловой кислоты с глицидиловым эфиром разветвленной в α- положении монокарбоновой кислоты с числом C-атомов в каждой молекуле 5-18. Глицидиловые эфиры сильноразветвленных монокарбоновых кислот могут быть приобретены на рынке под торговым наименованием "Cardura". Взаимодействие акриловой или метакриловой кислоты с глицидиловым эфиром карбоновой кислоты с третичным α- атомом углерода может осуществляться до, во время либо после реакции полимеризации. Предпочтительно в качестве компонента (а4) применяют продукт взаимодействия акриловой и метакриловой кислоты с глицидиловым эфиром кислоты "Версатик". Этот глицидиловый эфир можно приобрести на рынке под торговым наименованием "Cardura E10".

В качестве компонента (а5) может применяться любой

несущий по крайней мере одну карбоксильную

группу на молекулу, сополимеризуемый с (а1), (а2), (a3), (а4) и (а6), этиленовоненасыщенный мономер либо смесь из таких мономеров. Предпочтительно в

качестве компонента (а5) используют акриловую

кислоту и/или метакриловую кислоту. Но использоваться могут также другие этиленовоненасыщенные кислоты с числом C-атомов в молекуле до 6. Примерами таких

кислот могут служить этакриловая кислота,

кротоновая кислота, малеиновая кислота, фумаровая кислота и итаконовая кислота. В качестве компонента (а5) могут применяться также

моно(мет)акрилоилоксиэтиловый эфир малеиновой кислоты,

моно(мет)акрилоилоксиэтиловый эфир янтарной кислоты и

моно(мет)акрилоилоксиэтиловый эфир фталевой кислоты.

В качестве компонента (а6) могут использоваться все сополимеризуемые с (а1), (а2), (a3), (а4) и (а5), отличные от (а1), (а2), (a3) и (а4), в основном не содержащие карбоксильные группы, этиленовоненасыщенные мономеры либо смеси из таких мономеров. В качестве компонента (а6) предпочтительно применяют винилароматические углеводороды, такие, как стирол, α- алкилстирол и винилтолуол.

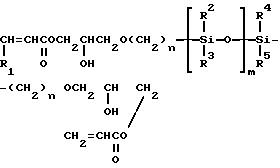

В качестве компонента (а6) в комбинации с другими мономерами, названными пригодными для применения как компонент (а6), могут использоваться также полисилоксановые макромономеры. Пригодными для этой цели являются полисилоксановые макромономеры, имеющие среднечисленную молекулярную массу от 1000 до 40000, предпочтительно от 2000 до 10000, и в среднем 0,5-2,5, предпочтительно 0,5-1,5, этиленовоненасыщенных двойных связей на молекулу. Такими пригодными полисилоксановыми макромономерами являются, например, описанные в выложенных заявках Германии DE-OS 3807571 на стр.5-7 и DE-OS 3706095 в столбцах 3-7, в европейской патентной заявке EP-B 358153 на стр.3-6 и патенте США US-PS 4754014 в столбцах 5-9. Пригодны далее также другие акрилоксисилансодержащие виниловые мономеры с указанными выше молекулярными массами и содержанием этиленовоненасыщенных двойных связей, в частности такие соединения, которые можно получать взаимодействием гидроксифункциональных силанов с эпихлоргидрином и последующим взаимодействием продукта этой реакции с метакриловой кислотой и/или гидроксиалкиловыми эфирами (мет)акриловой кислоты.

Предпочтительное применение в качестве компонента (а6) имеют полисилоксановые макромономеры

следующей формулы

где R1 обозначает H или CH3;

R2, R3, R4 и R5 обозначают идентичные либо различные алифатические углеводородные остатки с числом C-атомов 1-8, прежде всего метил, или фенильный остаток;

n обозначает 2-5, предпочтительно 3 и

m обозначает 8-30.

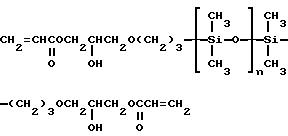

Особое предпочтение отдают использованию α,ω -акрилоксиорганофункциональному полидиметилсилоксану

формулы

с n≈9, акрилоксиэквивалентом 550 г на эквивалент, OH-числом 102 мг КОН/г и вязкостью 240 мПа•с (25oC).

Предпочтительно

в качестве компонента (а6) применяют, кроме того, также полисилоксановые макромономеры, которые получали взаимодействием

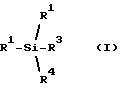

70-99,999 мол.% соединения (1), представленного формулой (I)

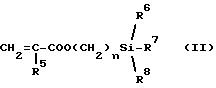

в которой R1 представляет собой алифатическую углеводородную группу с числом C-атомов 1-8 или фенильный остаток, a R2, R3 и R4 соответственно обозначают галоген либо алкоксильный остаток с числом C-атомов 1-4 или гидроксильную группу с 30-0,001 мол.% соединения (2), представленного формулой (II)

в которой R5 представляет собой атом водорода или метильный остаток, R6, R7 и R8 соответственно обозначают галоген, гидроксил либо алкоксил с числом C-атомов 1-4 или алифатическую углеводородную группу с числом C-атомов 1-8, причем по крайней мере один из остатков R6, R7 или R8 представляет собой OH-группу либо алкоксигруппу и n обозначает целое число 1-6.

Примеры указанных соединений (1) и (2) можно найти в Международной заявке WO 92/22615 на стр.13, строка 18 - стр.15, строка 9.

Реакцию между соединениями (1) и (2) осуществляют посредством дегидратирующей конденсации гидроксильных групп, содержащихся в этих соединениях, и/или гидроксильных групп, наличие которых является следствием гидролиза алкоксигрупп этих соединений. В зависимости от условий реакции взаимодействие между соединениями (1) и (2) в дополнение к дегидратации может сопровождаться деалкоголизирующей конденсацией. В случае, если соединения (1) и (2) содержат галогены, реакцию между (1) и (2) осуществляют посредством дегидрогалогенирования.

Условия, при которых осуществляют реакцию между соединением (1) и соединением (2), также описаны в Международной заявке под международным регистрационным номером WO 92/22615 на стр.15, строка 23-стр.18, строка 10.

Количество полисилоксанового макромономера, соответственно полисилоксановых макромономеров (а6), используемое для модификации акрилатных сополимеризатов (A), составляет менее 5 мас.%, предпочтительно 0,05-2,5 мас.%, наиболее предпочтительно 0, 05-0,8 мас.%, соответственно по отношению к общей массе мономеров, применяемых для получения сополимеризата (A).

Применение таких полисилоксановых макромономеров обеспечивает лучшее скольжение водного полиуретанового средства для покрытий.

Тип и количество компонентов

(а1)-(а6) выбирают таким образом, чтобы полиакрилатная смола (А) имела требуемые OH-число,

кислотное число и температуру стеклования. Наиболее предпочтительно применяемые акрилатные смолы получают

путем полимеризации

(а1) 20-60 мас.%, предпочтительно 30-50 мас.% компонента (а1),

(а2) 10-40 мас.%, предпочтительно 15-35 мас.% компонента (а2),

(a3) 1-25 мас.%,

предпочтительно 5-15 мас.% компонента (a3),

(а4) 1-25 мас.%, предпочтительно 5-15 мас.%

компонента (а4),

(а5) 1-15 мас.%, предпочтительно 2-8 мас.% компонента (а5) и

(а6)

5-30 мас.%, предпочтительно 10-20 мас.% компонента (а6),

причем суммарная масса

компонентов (а1)-(а6) во всех случаях составляет 100 мас.%.

Получение применяемых согласно изобретению полиакрилатных смол (A) осуществляют в органическом растворителе либо в смеси таких растворителей и в присутствии по крайней мере одного инициатора полимеризации. В качестве органических растворителей и инициаторов полимеризации применяют обычные, используемые для получения полиакрилатных смол и пригодные для получения водных дисперсий растворители и инициаторы полимеризации. В качестве примеров используемых в этих целях растворителей можно назвать бутилгликоль, 2-метоксипропанол, n-бутанол, метоксибутанол, n-пропанол, этиленгликольмонометиловый эфир, этиленгликольмонобутиловый эфир, диэтиленгликольмонометиловый эфир, диэтиленгликольмоноэтиловый эфир, диэтиленгликольдиэтиловый эфир, диэтиленгликольмонобутиловый эфир, этиловый эфир 2-гидроксипропионовой кислоты и 3-метил-3-метоксибутанол, а также производные на основе пропиленгликоля, например, этилэтоксипропионат, метоксипропилацетат и другие аналогичные вещества.

В качестве примеров используемых в указанных выше целях инициаторов полимеризации можно назвать инициаторы, образующие свободные радикалы, как, например, трет- бутилперэтилгексаноат, перекись бензоила, азобисизобутиронитрил и трет-бутилпербензоат. Полимеризацию целесообразно проводить в диапазоне температур от 80 до 160oC, предпочтительно от 110 до 160oC. В качестве растворителей предпочтительно используют этоксиэтилпропионат и бутилацетат.

Для получения

полиакрилатной смолы (A) предпочтительно применяют двухстадийный способ, так как

получаемые с его помощью водные средства для покрытий обладают лучшей способностью к нанесению. По этой причине

предпочтение отдают применению полиакрилатных смол, которые получают следующим путем:

I. смесь из (а1), (а2), (a3), (а4) и (а6) либо смесь из частей компонентов (а1), (а2), (a3), (а4) и (а6)

полимеризуют в органическом растворителе,

II. после добавки по крайней мере 60

мас.% смеси, состоящей из (а1), (а2), (a3), (а4) и при необходимости (а6), добавляют (а5) и при необходимости

имеющееся в наличии остаточное количество компонентов (а1), (а2), (a3), (а4) и (а6), после

чего продолжают полимеризацию дальше, и

III. после окончания полимеризации полученную

полиакрилатную смолу по крайней мере частично нейтрализуют и диспергируют в воде.

Наряду с этим возможен вариант, в котором сначала компоненты (a3) и/или (а4) смешивают с по крайней мере частью растворителя, а затем добавляют оставшиеся компоненты. Кроме того, можно также загружать сначала лишь часть компонентов (a3) и/или (а4) с по крайней мере частью растворителя и затем вводить оставшееся количество этих компонентов, как это описано выше. Так, например, в одном из вариантов, относящихся к предпочтительным, предварительно смешивают по крайней мере 20 мас.% растворителя и приблизительно 10 мас. % компонентов (a3) и (а4) и при необходимости некоторые количества компонентов (а1) и (а6). Предпочтительно, кроме того, получение применяемых согласно изобретению полиакрилатных смол (А) с помощью двухстадийного способа, в котором стадия (1) продолжается в течение 1-8 часов, предпочтительно 1,5-4 ч, а введение добавок смеси из (а5) и оставшихся в наличии количеств, если таковые имеются, компонентов (а1), (а2), (a3), (а4) и (а6) в течение 20-120 мин, предпочтительно в течение 30-90 мин. После окончания добавок смеси из (а5) и оставшихся в наличии количеств, если таковые имеются, компонентов (а1), (а2), (a3), (а4) и (а6) продолжают полимеризацию до тех пор, пока в основном полностью не прореагируют все используемые мономеры.

Количество и скорость введения добавок инициатора выбирают предпочтительно таким образом, чтобы, получить полиакрилатную смолу (А) со среднечисленной молекулярной массой в пределах от 2500 до 20000. Целесообразно при этом начинать добавку инициатора одновременно с введением мономеров и заканчивать ее через полчаса после окончания введения мономеров. Инициатор добавляют предпочтительно в количестве, постоянном в единицу времени. После окончания добавки инициатора температуру полимеризации реакционной смеси поддерживают так долго (как правило, 1,5 ч), пока все используемые мономеры в основном полностью не прореагируют. Выражение "в основном полностью (не) прореагируют" означает, что должны прореагировать предпочтительно 100 мас.% используемых мономеров, но что в то же время допускается возможность, когда незначительная остаточная часть мономеров (максимум 0,5 мас. % по отношению к массе реакционной смеси) не прореагирует.

Полученная полиакрилатная смола

(A) имеет OH-число от 40 до 200 мг КОН/г, предпочтительно 60-140 мг КОН/г, кислотное число от 20 до 100 мг КОН/г,

предпочтительно 25-50 мг КОН/г, и температуру стеклования от -40 до +60oC,

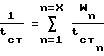

предпочтительно от -20 до +40oC. Температуру стеклования можно рассчитать при этом по следующей

формуле

где tст обозначает температуру стеклования полиакрилатной смолы (A);

X обозначает количество различных мономеров, заполимеризованных в полиакрилатной смоле;

Wn обозначает используемую молекулярную массу n-ного мономера;

tстn обозначает температуру стеклования гомополимера из n-ного мономера.

Для расчета температуры стеклования показатель tст гомополимера, являющегося продуктом взаимодействия акриловой кислоты и глицидилового эфира Cardura E10, приравнивают к температуре стеклования гомополимера изодецилметакрилата (-41oC).

После завершения полимеризации полученную акрилатную смолу частично нейтрализуют и диспергируют в воде. Регулируемая соответственно степень нейтрализации зависит от кислотного числа акрилата и при кислотных числах менее 70 мг КОН/г составляет, как правило, от 50 до 90%, а при кислотных числах более 70 мг КОН/г от 30 до 80%. Для проведения нейтрализации могут использоваться как органические основания, так и неорганические основания. Предпочтение отдают первичным, вторичным и третичным аминам, таким, например, как этиламин, пропиламин, диметиламин, дибутиламин, циклогексиламин, бензиламин, морфолин, пиперидин, диэтаноламин и триэтаноламин. Наиболее предпочтительным средством нейтрализации среди перечисленных являются третичные амины, прежде всего диметилэтаноламин, триэтиламин, диметилизопропиламин, трипропиламин и трибутиламин.

Реакцию по нейтрализации осуществляют в основном путем смешивания нейтрализующего основания с полиакрилатной смолой. При этом используют предпочтительно такое количество основания, чтобы композиция для покровного слоя покрытия имела значение pH 7-8,5, предпочтительно 7,2-7,8.

Затем частично либо полностью нейтрализованную полиакрилатную смолу диспергируют в воде. При этом образуется водная дисперсия полиакрилатной смолы. При необходимости органический растворитель можно частично или полностью удалить отгонкой. Дисперсии полиакрилатных смол по изобретению содержат частицы этих смол, средний размер которых составляет преимущественно от 60 до 300 нм (метод измерения: рассеяние лазерного излучения, измерительный прибор Malvern Autosizer 2 C). Используемую согласно изобретению полиакрилатную смолу (A) применяют в средствах для покрытий обычно в количестве от 30 до 50 мас.% (расчет по твердому веществу, т.е. без содержания воды) по отношению к общей массе покрывного средства.

Под полиизоцианатным компонентом (B) имеются в виду любые органические изоцианаты с алифатически, циклоалифатически, аралифатически и/или ароматически связанными, свободными изоцианатными группами. Предпочтительно используют полиизоцианаты с 2-5 изоцианатными группами на молекулу и с вязкостью в пределах от 200 до 2000 мПа•с (при 23oC). При необходимости к полиизоцианатам могут добавляться также небольшие количества органического растворителя, предпочтительно 1-25 мас.% по отношению к чистому изоцианату, с тем чтобы улучшить перерабатываемость изоцианата и при необходимости снизить вязкость полиизоцианата до значений в указанных выше пределах. В качестве растворителей, пригодных для введения в полиизоцианаты, можно назвать среди прочих этоксиэтилпропионат, бутилацетат и т.п.

Приеры соответствующих изоцианатов описаны, в частности, в "Methoden der organischen Chemie", Houben-Weyl, том 14/2, четвертое издание, изд-во Georg Thieme Verlag, Штутгарт, 1963 г., стр. 61-70, и в публикации W. Siefken, Liebigs Ann. Chem. 562, стр. 75-136. Пригодными для использования в указанных выше целях являются, например, 1,2-этилендиизоцианат, 1,4-тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, 2,2,4-соответственно 2,4,4-триметил-1, 6-гексаметилендиизоцианат, 1,12-додекандиизоцианат, ω, ω′-диизоцианатдипропиловый эфир, циклобутан-1,3-диизоцианат, циклогексан-1,3- и -1,4-диизоцианат, 2,2- и 2, 6-диизоцианат-1-метилциклогексан, 3-изоцианатметил-3,5, 5-триметилциклогексилизоцианат (изофорондиизоцианат), 2,5- и 3,5-бис(изоцианатметил)-8-метил-1,4- метандекагидронафталин, 1,5-, 2,5-, 1,6- и 2, 6-бис(изоцианатметил)- 4,7-метангексагидроиндан, 1,5-, 2, 5-, 1,6- и 2,6-бис(изоцианат)-4,7-метангексагидроиндан, дициклогексил-2,4'- и -4,4'-диизоцианат, 2,4-и 2,6-гексагидротолуилендиизоцианат, пергидро-2,4'- и -4,4'-дифенилметандиизоцианат, ω, ω′-диизоцианат-1,4- диэтилбензол, 1,3- и 1,4-фенилендиизоцианат, 4,4'-диизоцианатдифенил, 4,4'-диизоцианат-3,3'-дихлордифенил, 4, 4'-диизоцианат-3,3'-диметоксидифенил, 4,4'-диизоцианат-3, 3'- диметилдифенил, 4,4'-диизоцианат-3,3'-дифенилдифенил, 2,4'- и 4,4'-диизоцианатдифенилметан, нафтилен-1,5-диизоцианат, толуилендиизоцианаты, как 2,4-, соответственно 2,6-толуилендиизоцианат, N, N'-(4,4'-диметил-3,3'-диизоцианатдифенил)- уретдион, m-ксилилендиизоцианат, дициклогексилметандиизоцианат, тетраметилксилилендиизоцианат, а также триизоцианаты, как 2,4,4'- триизоцианатдифениловый эфир, 4,4',4"-триизоцианаттрифенилметан. Помимо названных, могут применяться также полиизоцианаты, имеющие изоциануратные группы, и/или биуретные группы, и/или аллофанатные группы, и/или уретановые группы, и/или мочевинные группы. Полиизоцианаты, содержащие уретановые группы, могут быть получены, например, взаимодействием части изоцианатных групп с полиолами, такими, например, как триметилолпропан и глицерин.

Предпочтительно применяют алифатические либо циклоалифатические полиизоцианаты, прежде всего гексаметилендиизоцианат, димеризованный и тримеризованный гексаметилендиизоцианат, изофорондиизоцианат, дициклогексилметан-2,4'-диизоцианат или дициклогексилметан- 4,4'-диизоцианат либо смеси из этих полиизоцианатов. Наиболее предпочтительное применение имеют смеси из содержащих уретдионовые и/или изоциануратные группы и/или аллофанатные группы полиизоцианатов на основе гексаметилендиизоцианата, образующихся в результате каталитической олигомеризации гексаметилендиизоцианата с использованием соответствующих катализаторов. Полиизоцианатный компонент (B) может состоять, кроме того, также из любых смесей полиизоцианатов, указанных выше в качестве примеров.

Для получения готовых к использованию водных двухкомпонентных полиуретановых средств для покрытий полиизоцианатный компонент (B) незадолго до нанесения смешивают с компонентом (A) из полиакрилатной смолы. Смешивание может осуществляться простым перемешиванием при комнатной температуре или же диспергированием. Полиизоцианатный компонент (B) применяют при этом в таком количестве, чтобы массовое соотношение между полиакрилатной смолой в твердом виде и полиизоцианатом также в твердом виде составляло 60:40-90:10, особенно предпочтительно 70:30-85:15. Соотношение между числом свободных OH-групп компонента (A) и числом изоцианатных групп компонента (B) находится при этом обычно в пределах от 1:2 до 2:1.

Предлагаемые по изобретению водные двухкомпонентные полиуретановые средства для покрытий могут содержать наряду с применяемой согласно изобретению полиакрилатной смолой (A) также сшитые полимерные микрочастицы, описанные, например, в европейской патентной заявке EP-A-38127, и/или другие совместимые смолы, как, например, водоразбавляемые либо водорастворимые полиакрилатные смолы, полиуретановые смолы, полиэфирные смолы, алкидные смолы или эпоксиэфирные смолы. Количество этих дополнительно вводимых смол составляет обычно 1-10 мас. % по отношению к общей массе покрывного средства.

Так, в средства для покрытий по изобретению могут добавляться, например, до 30 мас. %, по отношению к твердому связующему полиакрилатной смолы (A), получаемого путем эмульсионной полимеризации акрилата с OH-числом, составляющим предпочтительно от 40 до 200 мг КОН/г. Получение таких эмульсионных полимеров описано, в частности, в выложенной заявке Германии DE-OS 4009000, при этом, правда, OH-число акрилатов требуется соответственно увеличить.

Кроме того, средства для покрытий по изобретению могут содержать также и обычные вспомогательные вещества и добавки, такие, в первую очередь, как загустители и смачиватели. Предпочтительно в водные средства для покрытий по изобретению вводят неионный полиуретановый загуститель, поскольку он способствует достижению лучшей прозрачности и более высокой эмульгирующей способности полиизоцианата. Предпочтительно, кроме того, в предлагаемые согласно изобретению водные средства для покрытий добавляют смачиватель на основе модифицированного алкилом простого эфира, так как он также улучшает прозрачность покрывного средства, а также блеск, яркость и растекаемость покрывного средства.

Водные средства для покрытий согласно изобретению могут содержать, помимо вышеназванных, еще и другие обычные вспомогательные вещества и добавки, как, например, антивспениватели и т.п. Количество используемых вспомогательных веществ и добавок (включая смачиватели и загустители) составляет обычно 1-5 мас.% по отношению к общей массе покрывного средства.

Водные средства для покрытий по изобретению могут содержать также обычные органические растворители, количество которых должно быть по возможности минимальным. Оно составляет обычно менее 15 мас.% по отношению к общей массе летучих компонентов.

Значение pH в лаках по изобретению устанавливают, как правило, в пределах от 6,5 до 9,0. Это значение pH может устанавливаться с помощью обычных аминов, как, например, триэтиламин, диметиламиноэтанол и N-метилморфолин.

Покрытия из лаков по изобретению могут наноситься с помощью обычных методов, таких, например, как распыление, нанесение с помощью ракли, промазывание, погружение, на любые субстраты, например, на металл, дерево, пластмассы или бумагу. Предлагаемые согласно изобретению лаки применяют предпочтительно для нанесения защитных покрытий. Лаки по изобретению могут применяться как в серийном производстве автотранспортных средств, так и для покрытий при ремонтно-кузовных работах. Однако предпочтительное применение они находят для ремонта и устранения дефектов покрытия. Водные средства для покрытий по изобретению могут использоваться в качестве порозаполнителей при получении однослойных защитных покрытий, а также в качестве пигментированных основных лаков или прозрачных лаков в способе получения многослойных лакокрасочных покрытий (так называемый "Способ нанесения основного слоя/нанесения прозрачного слоя"). Предпочтительно лаки по изобретению применяют в качестве непигментированных, прозрачных лаков.

Если предлагаемые согласно изобретению лаки используют для получения однослойных защитных покрытий или в качестве основных лаков, то в этих случаях их можно пигментировать соответствующими пигментами, например пигментами на неорганической основе, такими, например, как двуокись титана, оксид железа, сажа и т. д., и/или пигментами на органической основе и/или металлическими пигментами, такими, как, например, алюминиевая бронза, и/или пигментами с перламутровым блеском, соответственно интерференционными пигментами. Алюминиевая бронза, равно как и пигменты с перламутровым блеском, соответственно интерференционные пигменты представляют собой некоторые из многочисленных пигментов с характерным декоративным эффектом. Если предлагаемые согласно изобретению средства для покрытий применяют в качестве пигментированных основных лаков, то в этом случае на них можно наносить лаки по изобретению, которые не содержат никаких пигментов или пигментированы только лишь прозрачными пигментами. Их можно покрывать также традиционными прозрачными лаками на основе органических растворителей, водными прозрачными лаками или же порошковыми прозрачными лаками.

Композиции для защитных покрытий по изобретению

имеют

- при вязкости

распыляемой массы такое высокое содержание твердых веществ (20-50 мас. %, предпочтительно 32-45 мас. %), что за 1-2 "прохода" (перекрестным нанесением в 1-2 этапа)

получают лаковую пленку достаточной

толщины (толщина лаковой пленки после горячей сушки должна составлять предпочтительно 25-70 мкм) и

- с помощью этих композиций получают лаковую пленку с

отличным внешним видом (хорошая

растекаемость, прекрасный зеркальный блеск, высокая прочность покровного лака), высокой атмосферостойкостью и хорошими механическими свойствами и

- содержат

относительно небольшие количества

органических сорастворителей (менее 35 мас.% по отношению к общей массе связующих и смачивателей в твердом виде).

Если композиции для защитных покрытий по изобретению применяют вместе с водоразбавляемыми композициями для основных покрытий с целью получения лакокрасочных материалов с металлическим эффектом, то в этих случаях можно получать покрытия с металлическим эффектом, в которых прозрачный покровный слой отличается особенно прочной адгезией к основному слою. Пригодные для использования в указанных целях основные лаки описаны, например, в выложенной заявке Германии DE-OS 4009000, где представлены соответствующие водные основные лаки. Пригодными для указанных целей являются, кроме того, все водные основные лаки, используемые обычно в таких случаях.

Ниже изобретение подробнее поясняется на примерах его выполнения. Все данные касательно частей и процентов являются данными по массе, если не указано иное.

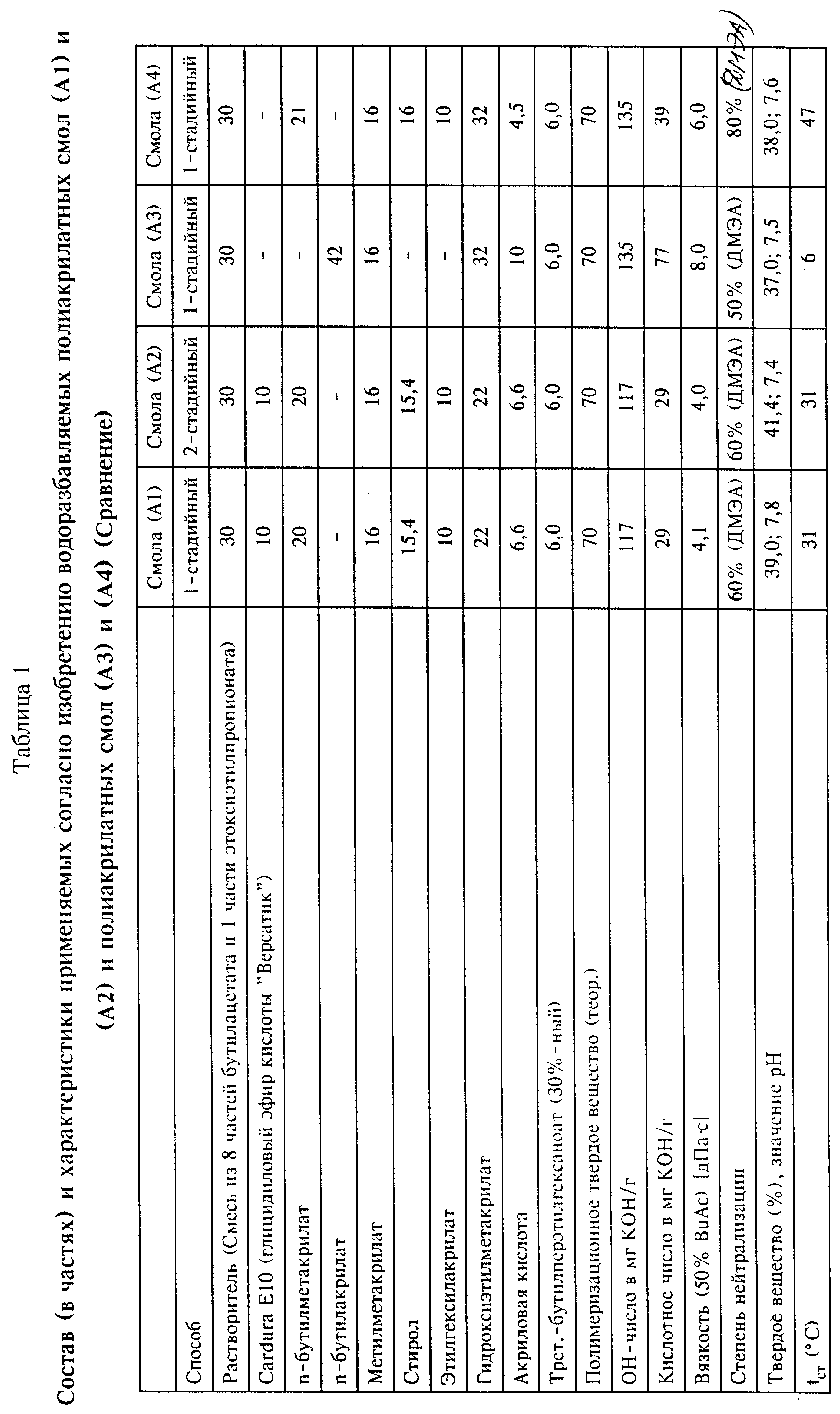

A1) Получение применяемой согласно изобретению водоразбавляемой полиакрилатной смолы (A1).

В стальной реактор, оснащенный устройством для подачи мономера, устройством для подачи инициатора, термометром, масляным нагревателем и обратным холодильником, загружают 24 мас. части этоксиэтилпропионата (ЭЭП) и 10 мас. частей глицидилового эфира "Cardura E10" (а4) и нагревают до температуры 120oC. Затем добавляют раствор из 6,0 мас. частей трет-бутилперэтилгексаноата в 6,0 мас. частях этоксиэтилпропионата, причем добавку вводят с такой скоростью, чтобы закончить ее через 4 ч 30 мин.

Одновременно с началом введения раствора трет-бутилперэтилгексаноата начинают добавлять смесь из (а1)-(а6):

(а1): 20,0 мас. частей n-бутилметакрилата, 16,

0 мас.

частей метилметакрилата, 10,0 мас. частей этилгексилакрилата,

(а6): 15,4 мас. частей стирола,

(а2): 22,0 мас. части гидроксиэтилметакрилата,

(а5): 6,6 мас. частей

акриловой

кислоты.

Добавку смеси из (а1), (а2), (а5) и (а6) производят с такой скоростью, чтобы закончить ее через 4 ч. После окончания добавки раствора трет- бутилперэтилгексаноата температуру реакционной смеси еще в течение 2 ч поддерживают на уровне 120oC. Затем смоляной раствор охлаждают до 80oC, после чего в течение приблизительно 30 мин его нейтрализуют с помощью диметилэтаноламина до достижения степени нейтрализации порядка 60%. Затем добавляют такое количество воды, пока содержание твердых веществ в дисперсии не составит примерно 40 мас. %. Из этой дисперсии азеотропной отгонкой под вакуумом удаляют органический растворитель до тех пор, пока не будет установлено, что его осталось максимум 3% (согласно ГХ). Во время удаления органического растворителя воду направляют обратно в реактор. После окончания отгонки в дисперсии за счет добавок деионизированной воды получают следующие конечные показатели: кислотное число всей массы твердого вещества: 29 мг КОН/г, содержание твердого вещества (в мас.%; 1 ч, 130oC): 39,0%.

A2) Получение применяемой согласно изобретению водоразбавляемой полиакрилатной смолы (A2).

При осуществлении этой реакции работают аналогично тому, как это описано при получении полиакрилатной смолы (A1), однако имеются определенные отличия.

Одновременно с началом введения раствора трет-бутилперэтилгексаноата начинают добавлять также смесь из (а1), (а2), (a3), (а4) и (а6):

(а1): 18,0 мас. частей n-бутилметакрилата, 14

мас.

частей метилметакрилата, 8,0 мас. частей этилгексилакрилата,

(а6): 13,4 мас. частей стирола,

(а2): 20,0 мас. частей гидроксиэтилметакрилата.

Через 2 ч начинают вторую добавку мономера вместе с остатком смеси из (а1), (а2) и (а6) плюс 6,6 мас. частей акриловой кислоты (а5). Через 4 ч добавку мономера заканчивают и температуру реакционной смеси поддерживают еще в течение 2 ч на уровне 120oC.

Дальнейшую переработку осуществляют аналогично получению полиакрилатной смолы (A1).

A3) Получение водоразбавляемой полиакрилатной смолы (A3). (Сравнительный опыт аналогично примеру 2 из европейской патентной заявки EP-B-358979).

В стальной реактор, оснащенный устройством для подачи мономера, устройством для подачи инициатора, термометром, масляным нагревателем и обратным холодильником, загружают 24 мас. части этоксиэтилпропионата (ЭЭП) и нагревают до температуры 120oC. Затем добавляют раствор из 6,0 мас. частей трет-бутилперэтилгексаноата в 6,0 мас. частях этоксиэтилпропионата, причем добавку вводят с такой скоростью, чтобы закончить ее через 4 ч 30 мин.

Одновременно с началом введения раствора трет-бутилперэтилгексаноата начинают добавлять смесь из (а1)-(а6):

(а1): 42,0 мас. части n-бутилакрилата, 16,0 мас. частей метилметакрилата,

(а2): 32,0 мас. части гидроксиэтилметакрилата,

(а5): 10,0 мас. частей акриловой кислоты.

Добавку смеси из (а1), (а2) и (а5) производят с такой скоростью, чтобы закончить ее через 4 ч. После окончания добавки раствора трет-бутилперэтилгексаноата температуру реакционной смеси еще в течение 2 ч поддерживают на уровне 120oC. Затем смоляной раствор охлаждают до 80oC, после чего в течение приблизительно 30 мин его нейтрализуют с помощью диметилэтаноламина до достижения степени нейтрализации порядка 50%. Затем добавляют такое количество воды, пока содержание твердых веществ в дисперсии не составит примерно 40 мас. %. Из этой дисперсии азеотропной отгонкой под вакуумом удаляют органический растворитель до тех пор, пока не будет установлено, что его осталось максимум 3% (согласно ГХ). Во время удаления органического растворителя воду направляют обратно в реактор. После окончания отгонки в дисперсии за счет добавок деионизированной воды получают следующие конечные показатели: кислотное число всей массы твердого вещества: 77 мг КОН/г, содержание твердого вещества (в мас.%; 1 ч, 130oC): 37,0%.

A4) Получение водоразбавляемой полиакрилатной смолы (A4). (Сравнительный опыт).

В стальной реактор, оснащенный устройством для подачи мономера, устройством для подачи инициатора, термометром, масляным нагревателем и обратным холодильником, загружают 24 мас. части этоксиэтилпропионата (ЭЭП) и нагревают до температуры 120oC. Затем добавляют раствор из 6,0 мас. частей трет-бутилперэтилгексаноата в 6,0 мас. частях этоксиэтилпропионата, причем добавку вводят с такой скоростью, чтобы закончить ее через 4 ч 30 мин.

Одновременно с началом введения

раствора трет-бутилперэтилгексаноата начинают добавлять смесь из (а1)-(а6):

(а1): 21,0 мас. часть n-бутилметакрилата, 16,0 мас. частей метилметакрилата, 10,0 мас. частей этилгексилакрилата,

(а6): 16,5 мас. частей стирола,

(а2): 32,0 мас. части гидроксиэтилметакрилата,

(а5): 4,5 мас. части акриловой кислоты.

Добавку смеси из (а1), (а2), (а5) и (а6) производят с такой скоростью, чтобы закончить ее через 4 ч. После окончания добавки раствора трет-бутилперэтилгексаноата температуру реакционной смеси еще в течение 2 ч поддерживают на уровне 120oC. Затем смоляной раствор охлаждают до 80oC, после чего в течение приблизительно 30 мин его нейтрализуют с помощью диметилэтаноламина до достижения степени нейтрализации порядка 80%. Затем добавляют такое количество воды, пока содержание твердых веществ в дисперсии не составит примерно 40 мас. %. Из этой дисперсии азеотропной отгонкой под вакуумом удаляют органический растворитель до тех пор, пока не будет установлено, что его осталось максимум 3% (согласно ГХ). Во время удаления органического растворителя воду направляют обратно в реактор. После окончания отгонки в дисперсии за счет добавок деионизированной воды получают следующие конечные показатели: кислотное число всей массы твердого вещества: 35 мг КОН/г, содержание твердого вещества (в мас. %; 1 ч, 130oC): 38%.

Б) Получение водных композиций для прозрачных защитных покрытий по изобретению.

Из 65,0 мас. % полученной согласно пункту A акрилатной дисперсии (A1), соответственно (A2), соответственно (A3), соответственно (A4), 15 мас.% 80%-ного раствора имеющейся в продаже водоразбавляемой полиизоцианатной смолы в этилэтоксипропионате на основе димера/тримера гексаметилендиизоцианата, содержащего уретдионовые группы (продукт под торговым наименованием Desmodur® N 3400 фирмы Bayer AG), 4,0 мас.% имеющегося в продаже полиуретанового загустителя (торговое наименование Dapral Т 210 фирмы Akzo), 15,0 мас. частей дистиллированной воды и 1,0 мас. части имеющегося в продаже смачивателя на основе модифицированного алкидом простого полиэфира (продукт под торговым наименованием Triton Х 100 фирмы Rohm & Haas) и 0,06 мас. части поверхностно-активного вещества на основе силикона (продукт под торговым наименованием Byk 331 фирмы Byk) получают композиции для прозрачных защитных покрытий и затем с помощью дистиллированной воды доводят распыляемую массу до требуемой вязкости (время истечения из вискозиметрической DIN-4-воронки (согласно стандарту DIN 53211, 1974 г.) 24 сек.).

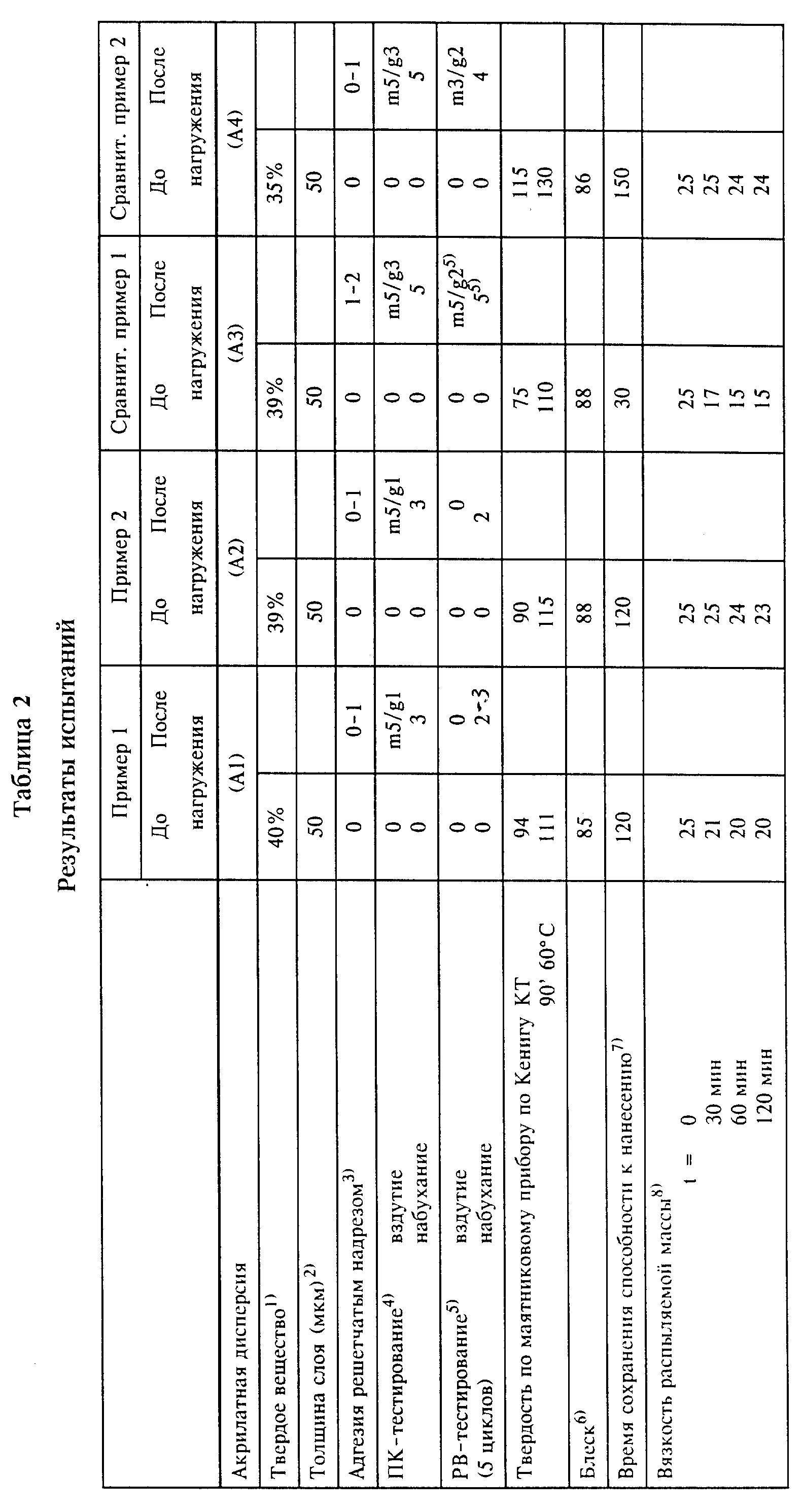

B) Нанесение прозрачных защитных покрытий из композиций по изобретению и испытание лаковой пленки после горячей сушки.

На фосфатированный стальной лист с нанесенным на него электроосаждением имеющимся в продаже лакокрасочным материалом и имеющимся в продаже порозаполнителем наносят основное покрытие из водоразбавляемой, пигментированной алюминиевыми частицами композиции согласно европейской заявке EP-A-279813 таким образом, что в результате получают слой сухой пленки толщиной 12-15 мкм. Нанесенное таким путем основное покрытие сушат сначала в течение 10 мин при комнатной температуре, а затем еще в течение 10 мин при температуре 60oC. После этого на основной слой двухкратным перекрестным способом с интервалом в 15 мин для улетучивания наносят покровный слой из композиции, полученной в пункте Б). В завершение в течение 30 мин сушат при комнатной температуре, после чего в течение 30 мин при температуре 60oC проводят горячую сушку в сушильной печи с циркуляцией воздуха. Полученные описанным путем многослойные покрытия подвергали многократным испытаниям. Результаты этих испытаний представлены в таблице 2.

Пояснения к таблице 2.

1) Нанесенное твердое вещество определяли в течение 1 ч при температуре 130oC в мас. %.

2) Указана толщина прозрачного, отвержденного покровного слоя.

3) Определение адгезии пленки решетчатым надрезом проводили согласно стандарту DIN 53151, включая испытания на отрыв клейкой ленты.

4) Испытания на коррозионную стойкость при конденсации влаги в условиях постоянного климата проводились в течение 240 ч при 40oC согласно стандарту DIN 50017.

5) Испытания разбрызгиванием водой проводились следующим образом: субстраты с нанесенными на них покрытиями в течение 240 ч при температуре 20oC обрабатывали методом опрыскивания деионизированной водой попеременно с регенерацией в течение 24 ч при температуре 20oC. В сравнительном примере 1 испытания были прекращены уже после двух циклов, в примерах 1 и 2 указан результат, полученный после проведения пяти циклов.

6) Степень блеска определяли согласно стандарту DIN 67530 под углом 20oC.

7) Под временем сохранения способности к нанесению следует понимать время, в течение которого материал после приготовления смеси может еще наноситься так, что получаемые покрытия отвечали всем необходимым требованиям.

8) Вязкость распыляемой массы.

Вязкость распыляемой массы, полученной из соответствующим образом приготовленной двухкомпонентной полиуретановой системы, определяли с помощью вискозиметрической DIN-4-воронки.

Реферат

Описывается водное двухкомпонентное полиуретановое средство для покрытий, содержащее водоразбавляемую полиакрилатную смолу, содержащую гидроксильные и карбоксилатные группы (А) и полиизоцианатный компонент (В) в качестве сшивающего агента, отличающееся тем, что оно содержит водоразбавляемую, содержащую гидроксильные и карбоксилатные группы полиакрилатную смолу (А) с ОН-числом от 40 до 200 мг КОН/г, кислотным числом от 20 до 100 мг КОН/г и температурой стеклования от -40°С до плюс 60°С, причем для получения водоразбавляемой полиакрилатной смолы (А) в органическом растворителе либо в смеси растворителей и в присутствии по крайней мере одного инициатора полимеризации полимеризуют (а1) отличный от (а2), (а3), (а4) и (а6), сополимеризуемый с (а2), (а3), (а4), (а5) и (а6), в основном, не содержащий карбоксильные группы эфир (мет)акриловой кислоты, либо смесь из таких мономеров, (а2) сополимеризуемый с (а1), (а2), (а3), (а4), (а5) и (а6), отличный от (а4), этиленовоненасыщенный мономер, несущий по крайней мере одну гидроксильную группу на молекулу и в основном не содержащий карбоксильные группы, либо смесь из таких мономеров, (а3) один или несколько виниловых эфиров разветвленных в α-положении монокарбоновых кислот с числом С-атомов 5-18 в каждой молекуле и/или (а4) по крайней мере один продукт взаимодействия акриловой кислоты и/или метакриловой кислоты с глицидиловым эфиром разветвленной в α-положении монокарбоновой кислоты с числом С-атомов 5-18 в каждой молекуле или вместо этого продукта взаимодействия эквивалентное количество акриловой и/или метакриловой кислоты, которое затем во время либо после реакции полимеризации подвергают взаимодействию с глицидиловым эфиром разветвленной в α-положении монокарбоновой кислоты с числом С-атомов 5-18 в каждой молекуле, (а5) несущий по крайней мере одну карбоксильную группу на молекулу, сополимеризуемый с (а1), (а2), (а3), (а4) и (А6), этиленовоненасыщенный мономер либо смесь из таких мономеров и (а6) при необходимости сополимеризуемый с (а1), (а2), (а3), (а4) и (а5), отличный от (а1), (а2), (а3) и (а4), в основном не содержащий карбоксильные группы, этиленовоненасыщенный мономер либо смесь из таких мономеров, и после окончания полимеризации полученную полиакрилатную смолу по крайней мере частично нейтрализуют и диспергируют в воде, причем компоненты (а1), (а2), (а3), (а4), (а5) и (а6) выбирают таким образом и в таком количестве, что полиакрилатная смола (А) имела требуемые ОН-число, кислотное число и температуру стеклования. Описывается также способ его получения и применения. Технический результат - повышение качества получаемого покрытия. 3 с. и 6 з.п. ф-лы, 2 табл.

Формула

(а1) отличный от (а2), (а3), (а4) и (а6), сополимеризуемый с (а2), (а3), (а4), (а5) и (а6), в основном не содержащий карбоксильные группы эфир (мет)акриловой кислоты либо смесь из таких мономеров,

(а2) сополимеризуемый с (а1), (а2), (а3), (а4), (а5) и (а6), отличный от (а4), этиленовоненасыщенный мономер, несущий по крайней мере одну гидроксильную группу на молекулу и в основном не содержащий карбоксильные группы, либо смесь из таких мономеров,

(а3) один или несколько виниловых эфиров разветвленных в α-положении монокарбоновых кислот с числом С-атомов 5 - 18 в каждой молекуле и/или

(а4) по крайней мере один продукт взаимодействия акриловой кислоты и/или метакриловой кислоты с глицидиловым эфиром разветвленной в α-положении монокарбоновой кислоты с числом С-атомов 5 -18 в каждой молекуле или вместо этого продукта взаимодействия эквивалентное количество акриловой и/или метакриловой кислоты, которое затем во время, либо после реакции полимеризации подвергают взаимодействию с глицидиловым эфиром разветвленной в α-положении монокарбоновой кислоты с числом С-атомов 5 - 18 в каждой молекуле,

(а5) несущий по крайней мере одну карбоксильную группу на молекулу, сополимеризуемый с (а1), (а2), (а3), (а4) и (а6), этиленовоненасыщенный мономер либо смесь из таких мономеров и

(а6) при необходимости сополимеризуемый с (а1), (а2), (а3), (а4) и (а5), отличный от (а1), (а2), (а3) и (а4), в основном не содержащий карбоксильные группы, этиленовоненасыщенный мономер либо смесь из таких мономеров

и после окончания полимеризации полученную полиакрилатную смолу по крайней мере частично нейтрализую и диспергируют в воде, причем компоненты (а1), (а2), (а3), (а4), (а5) и (а6) выбирают таким образом и в таком количестве, чтобы полиакрилатная смола (А) имела требуемые ОН-число, кислотное число и температуру стеклования.

I. смесь из (а1), (а2), (а3), (а4) и (а6) либо смесь из частей компонентов (а1), (а2), (а3), (а4) и (а6) полимеризуют в органическом растворителе.

III. после окончания полимеризации полученную полиакрилатную смолу по крайней мере частично нейтрализуют и диспергируют в воде.

а1) 20 - 60 мас.%, предпочтительно 30 - 50 мас.% компонента (а1),

а2) 10 - 40 мас.%, предпочтительно 15 - 35 мас.% компонента (а2),

а3) 1 - 25 мас.%, предпочтительно 5 - 15 мас.% компонента (а3),

а4) 1 - 25 мас.%, предпочтительно 5 - 15 мас.% компонента (а4),

а5) 1 - 15 мас.%, предпочтительно 2 - 8 мас.% компонента (а5) и

а6) 5 - 30 мас.%, предпочтительно 10 - 20 мас.% компонента (а6),

причем суммарная масса компонентов (а1) - (а6) во всех случаях составляет 100 мас.%.

Комментарии