Способ снижения образования акриламида в продуктах питания, подвергающихся термической обработке - RU2459432C1

Код документа: RU2459432C1

Чертежи

Описание

Предшествующий уровень техники

Перекрестные ссылки на родственные заявки

Данная заявка является частичным продолжением одновременно рассматриваемой заявки на патент США 11/263239, зарегистрированной 31 октября 2005г., являющейся частью заявки на патент США №10/371448, зарегистрированной 21 февраля 2003г., озаглавленной «Способ снижения образования акриламида в продуктах питания, подвергающихся термической обработке», техническое раскрытие которой настоящим включено посредством ссылки.

Область техники, к которой относится изобретение

Данное изобретение относится к способу снижения количества акриламида в продуктах питания, подвергающихся термической обработке. Изобретение обеспечивает производство продуктов питания со значительно сниженными уровнями акриламида. Способ основан на изменении параметров различных типовых операций для манипуляции количеством акриламида, находящегося в готовом продукте, при сохранении качества продукта.

Описание области техники, к которой относится изобретение

Реагент акриламид давно применялся в своей полимерной форме в промышленности для обработки воды, повышения выхода масла, изготовления бумаги, осадителей, концентраторов, при обработке руды и несминаемой ткани. Акриламид осаждается в виде белого кристаллического твердого вещества, не имеет запаха и обладает высокой растворимостью в воде (2155 г/л при 30°C). Синонимы акриламида включают 2-пропенамид, этиленкарбоксамид, акриловой кислоты амид, виниламид и пропеновой кислоты амид. Акриламид имеет молекулярную массу 71,08, температуру плавления 84,5°C, и температуру кипения 125°C при 25 мм рт.ст.

Недавно было установлено, что мономер акриламида присутствует в широком диапазоне продуктов питания. Акриламид обнаружен, главным образом, в углеводных продуктах питания, подвергавшихся нагреванию или обработке при высоких температурах. Примеры продуктов питания, в которых обнаружен акриламид, включают кофе, злаки, печенье, картофельные чипсы, крекеры, картофель фри, хлеб и рулеты и жареное в панировке мясо. В целом, относительно низкое количество акриламида было обнаружено в продуктах питания с высоким содержанием белка, подвергшихся тепловой обработке, в то время как относительно высокое количество акриламида было обнаружено в продуктах питания, богатых углеводами, по сравнению с невыявляемыми уровнями в не подвергавшихся тепловой обработке или вареных продуктах питания. Описанные уровни акриламида, выявленного в различных продуктах питания, обработанных подобным образом, включают 330-2300 мкг/кг в картофельных чипсах, 300-1100 мкг/кг в картофеле фри, 12-180 мкг/кг в кукурузных чипсах, и от не обнаруживаемого уровня до 1400 мкг/кг в различных готовых завтраках из злаков.

В настоящее время полагают, что акриламид образуется из присутствующих аминокислот и восстанавливающих сахаров. Например, считается, что реакция между свободным аспарагином, аминокислотой, обычно находящейся в сырых овощах, и свободными восстанавливающими сахарами обеспечивает большую часть акриламида, обнаруженного в жареных продуктах питания. Аспарагин составляет примерно 40% от общего содержания свободных аминокислот, находящихся в сыром картофеле, примерно 18% от общих свободных аминокислот, находящихся в ржи с высоким содержанием белка, и примерно 14% от общих свободных аминокислот в пшенице.

Образование акриламида из иных аминокислот, чем аспарагин, возможно, но до сих пор не получило какого-либо подтверждения. Например, некоторое образование акриламида отмечено при анализе глутамина, метионина, цистеина и аспарагиновой кислоты в качестве предшественников. Однако эти факты трудно подтвердить из-за возможных примесей аспарагина в стандартных аминокислотах. Однако аспарагин был идентифицирован как аминокислотный предшественник, наиболее ответственный за образование акриламида.

Поскольку феномен наличия акриламида в продуктах питания открыт недавно, точный механизм его образования не установлен. Однако в настоящее время считается, что наиболее вероятным путем образования акриламида является реакция Мейлларда. Реакция Мейлларда длительное время считалась одной из наиболее важных химических реакций в пищевой химии при обработке продуктов питания, способной влиять на вкус, цвет и питательную ценность пищи. Для реакции Мейлларда требуется нагревание, влажность, восстанавливающие сахара и аминокислоты.

Реакция Мейлларда включает ряд комплексных реакций и многочисленных промежуточных веществ, но в целом может быть описана как состоящая из трех этапов. Первый этап реакции Мейлларда включает объединение свободных аминогрупп (из свободных аминокислот и/или белков) с восстанавливающими сахарами (такими, как глюкоза) с образованием продуктов перегруппировки Амадори или Хейнса. Второй этап включает деградацию продуктов перегруппировки Амадори или Хейнса различными путями, включая расщепление дезоксиозонов или деградацию Штрекера. Комплексная серия реакций, включая дегидратацию, удаление, циклизацию, расщепление и фрагментацию, приводит к образованию пула ароматических промежуточных соединений и ароматических соединений. Третий этап реакции Мейлларда характеризуется образованием коричневых азотистых полимеров и сополимеров. С помощью реакции Мейлларда в качестве наиболее вероятного пути образования акриламида фигура 1 иллюстрирует упрощенную схему предположительных путей образования акриламида начиная с аспарагина и глюкозы.

Акриламид не считается вредным для человека, но его наличие в продуктах питания, особенно при высоких уровнях, является нежелательным. Как отмечалось ранее, относительно высокие концентрации акриламида обнаруживаются в продуктах питания, подвергшихся нагреванию или термической обработке. Снижения акриламида в таких продуктах питания можно достичь путем снижения или устранения соединений-предшественников, образующих акриламид, ингибирования образования акриламида при обработке пищи, разрушения или реакции с мономером акриламида при обработке пищи или удаления акриламида из продукта перед употреблением. Понятно, что для каждого продукта питания имеются отдельные проблемы при достижении каждого из вышеуказанных вариантов. Например, продукты питания, нарезанные ломтиками и сваренные в виде связанных кусочков, нельзя быстро смешать с различными добавками без физического разрушения клеточных структур, придающих продуктам питания их уникальные характеристики при термической обработке. Подобным образом, другие требования к обработке специфических продуктов питания могут делать стратегии снижения акриламида неосуществимыми или крайне затруднительными.

В качестве примера, фигура 2 иллюстрирует хорошо известные способы предшествующего уровня техники для приготовления обжаренных картофельных чипсов из сырого картофеля. Сырой картофель, содержащий примерно 80 масс.% или больше воды, вначале подвергают этапу очищения от кожуры 21. После удаления кожуры с сырого картофеля его передают на этап нарезки на ломтики 22. Толщина каждого картофельного ломтика на этапе нарезки 22 зависит от необходимой толщины готового продукта. Например, предшествующий уровень техники включает нарезку картофеля на ломтики толщиной примерно от 0,04 до 0,08 дюймов. Затем эти ломтики транспортируют на этап промывки 23, на котором поверхностный крахмал на каждом ломтике смывается водой. Промытые картофельные ломтики затем передают на этап тепловой обработки 24. Этот этап тепловой обработки 24 обычно включает обжарку ломтиков в устройстве для непрерывной обжарки, например, при температуре от 171°C до 182°C (340-360°F) в течение примерно двух-трех минут. Этап тепловой обработки обычно снижает уровень влаги в чипсе до менее 2 масс.%. Например, типичный обжаренный картофельный чипс покидает устройство для обжарки при содержании влаги примерно 1-2 масс.%. Затем картофельные чипсы, прошедшие тепловую обработку, передаются на этап добавления приправ 25, где приправы добавляются во вращающийся барабан. Наконец, приправленные чипсы передаются на этап упаковки 26. Этот этап упаковки обычно включает подачу приправленных чипсов на один или несколько весовых дозаторов, направляющих чипсы на аппараты для вертикальной непрерывной упаковки в гибкие контейнеры. Упакованный продукт поступает для распределения и покупки потребителем.

Минимальные корректировки в ряде этапов обработки картофельных чипсов, описанных выше, могут привести к существенным изменениям характеристик готового продукта. Например, продление времени пребывания ломтиков в воде на этапе промывки 23 может привести к вымыванию из ломтиков соединений, обеспечивающих картофельный аромат, цвет и текстуру готового продукта. Увеличение продолжительности выдержки или температуры нагрева на этапе тепловой обработки 24 может привести к повышению уровня потемнения чипса в результате реакции Мейлларда, а также к снижению содержания влаги. Если необходимо встроить ингредиенты в картофельные ломтики перед обобжаркой, может потребоваться установление механизма, обеспечивающего абсорбцию ингредиентов, добавленных во внутренние части ломтиков без разрушения клеточной структуры чипса или вымывания полезных соединений из ломтика.

В качестве другого примера нагреваемых продуктов питания, представляющих уникальные проблемы при снижении уровней акриламида в готовых продуктах, закусочные продукты могут также быть приготовлены в виде искусственных закусочных продуктов. Термин «искусственный закусочный продукт» означает закусочный продукт питания, использующий в качестве исходного ингредиента нечто иное, чем оригинальный и неизмененный крахмалистый исходный материал. Например, искусственные закусочные продукты включают искусственные картофельные чипсы, а которых применяется обезвоженный картофельный продукт в качестве исходного материала, и кукурузные чипсы, в которых применяется кукурузная мука в качестве исходного материала. Отмечается, что обезвоженным картофельным продуктом может быть картофельная мука, картофельные хлопья, картофельные гранулы или любая другая форма, в которой существует обезвоженный картофель. Когда в заявке применяются какие-либо из этих терминов, понятно, что включены все эти вариации.

Что касается фигуры 2, искусственные картофельные чипсы не требуют этапа очистки от кожуры 21, этапа нарезки на ломтики 22 или этапа промывки 23. Вместо этого изготовление искусственных картофельных чипсов начинается с обезвоженного картофельного продукта, такого как картофельные хлопья. Обезвоженный картофельный продукт смешивают с водой и другими второстепенными ингредиентами до получения теста. Это тесто затем раскатывают на листы и нарезают перед этапом тепловой обработки. Этап тепловой обработки может включать обжарку или выпекание. Затем чипсы направляют на этап добавления приправ и этап упаковки. Перемешивание картофельного теста обычно обеспечивает простоту добавления других ингредиентов. Напротив, добавление таких ингредиентов к сырому картофельному продукту, такому как картофельные ломтики, требует найти механизм, обеспечивающий проникновение ингредиентов в клеточную структуру продукта. Однако добавление каких-либо ингредиентов на этапе смешивания нужно проводить с учетом того, что ингредиенты могут оказывать побочное воздействие на способность теста к раскатке, а также характеристики готового чипса.

Может быть необходимо разработать один или несколько способов снижения уровня акриламида в готовом продукте питания, подвергающемся нагреванию или термической обработке. В идеале такой процесс должен существенно снижать или устранять акриламид в готовом продукте без отрицательного влияния на качество и характеристики готового продукта. Кроме того, способ должен быть легко внедряемым и предпочтительно не повышать или незначительно повышать стоимость общего процесса.

Краткое изложение сущности изобретения

Данное изобретение направлено на способ снижения количества акриламида в продуктах питания, подвергающихся термической обработке. В соответствии с одним воплощением, способ включает обеспечение непрерывной подачи очищенного от кожуры и нарезанного ломтиками сырого картофеля, в котором с непрерывно подаваемых ломтиков сырого картофеля удалено по меньшей мере 80% картофельной кожуры, и обжарку очищенных от кожуры картофельных ломтиков в единой типовой операции до содержания влаги примерно от 1,4 масс.% до 2 масс.%. Обжаренные картофельные ломтики можно затем анализировать на наличие характеристик, связанных с дефектами картофеля, и удалять обжаренные картофельные ломтики с такими характеристиками из потока продукта питания перед упаковкой.

Все вышеуказанное, а также дополнительные характеристики и преимущества изобретения станут понятными из следующего подробного описания.

Краткое описание чертежей

Новые черты, считающиеся характеристиками изобретения, приведены далее в формуле изобретения. Однако само изобретение, также как и предпочтительный способ его применения, дополнительные задачи и преимущества, станут лучше понятны со ссылкой на следующее подробное описание иллюстративных воплощений при чтении с сопроводительными чертежами, на которых:

фигура 1 является схемой предполагаемых химических путей образования акриламида;

фигура 2 является схемой этапов обработки картофельных чипсов из предшествующего уровня техники;

фигура 3 является графиком, демонстрирующим, по y-оси в частях на миллиард (ч./млрд) концентрации акриламида в опытных образцах картофеля, которые были обжарены после обработки различными способами, описанными по x-оси, а также итоговое массовое содержание влаги;

фигура 4 является графиком, сравнивающим оригинальные результаты с фигуры 3 с результатами с фигуры 3 после нормализации до содержания влаги 1,32 масс.%;

фигура 5 является графиком, демонстрирующим соотношение между концентрацией акриламида и влажностью готового обжаренного продукта, где по y-оси показана концентрация акриламида, ч./млрд, а по x-оси - содержание влаги, в масс.%;

фигура 6 является графиком, демонстрирующим отношение между концентрацией акриламида и влажностью готового печеного продукта, где по y-оси показана концентрация акриламида, ч./млрд, а по x-оси - содержание влаги, в масс.%;

фигура 7a является графиком, демонстрирующим концентрации акриламида в опытных образцах картофеля, которые были предварительно обжарены, а затем высушены в печи примерно при 120°C (250°F), после различных способов обработки, где по y-оси показана концентрация акриламида, ч./млрд, а по x-оси - различные способы обработки;

фигура 7b является графиком, демонстрирующим последние шесть точек данных с фигуры 7a в уменьшенном масштабе концентрации акриламида;

фигура 8 является графиком, демонстрирующим данные с фигуры 7a после нормализации данных предварительной обжарки до содержания влаги 3,13 масс.% и нормализации данных сушки в печи до содержания влаги 1,25 масс.%;

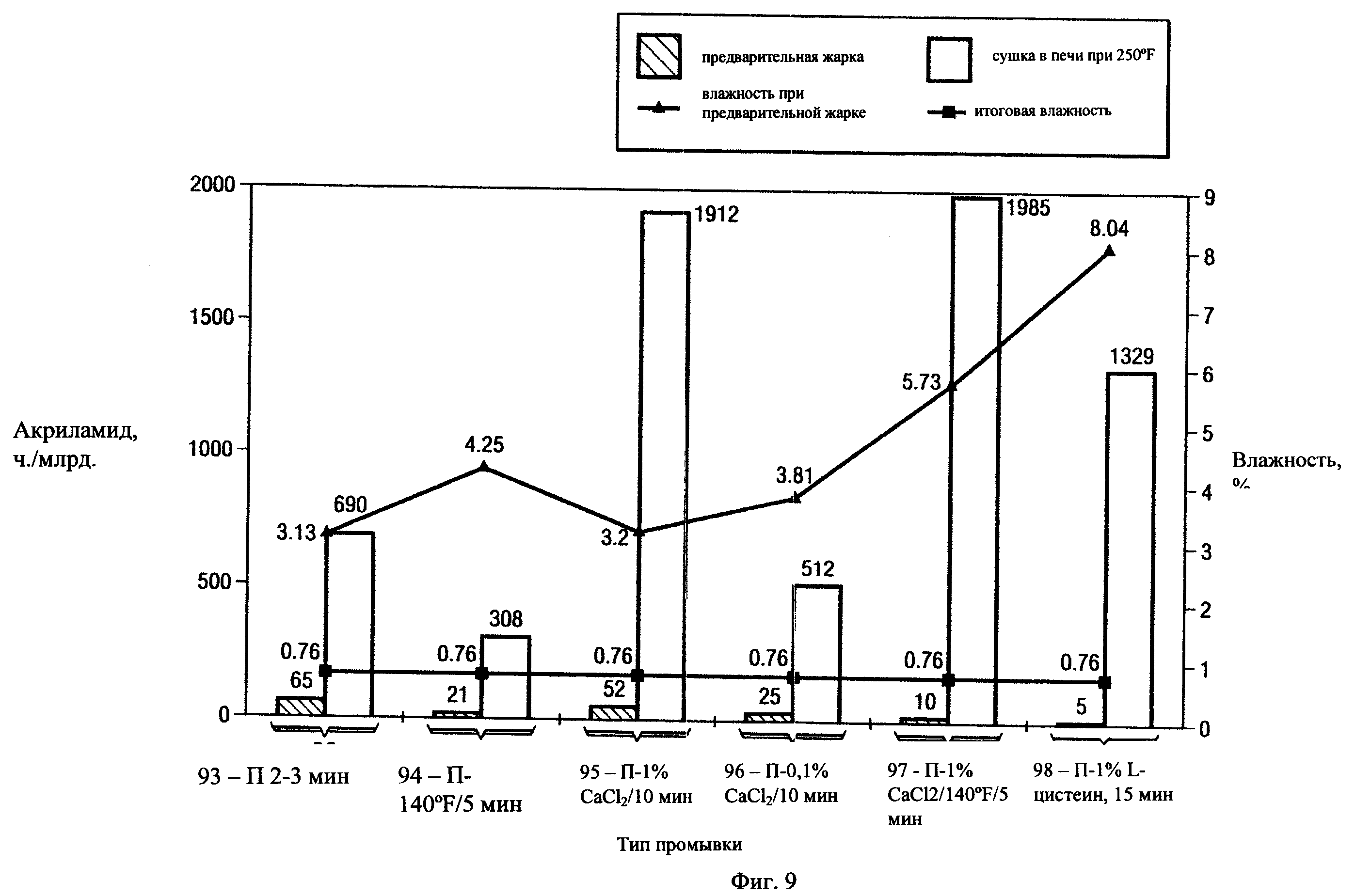

фигура 9 является графиком, демонстрирующим по y-оси, в ч./млрд: 1) уровни акриламида в опытных образцах картофеля, которые были обработаны различными способами, указанными на x-оси, а затем были предварительно обжарены примерно при 178°C (353°F), и 2) уровни акриламида в тех же самых опытных образцах картофеля после сушки в печи примерно при 176°C (350°F), нормализованные до содержания влаги 0,76 масс.%;

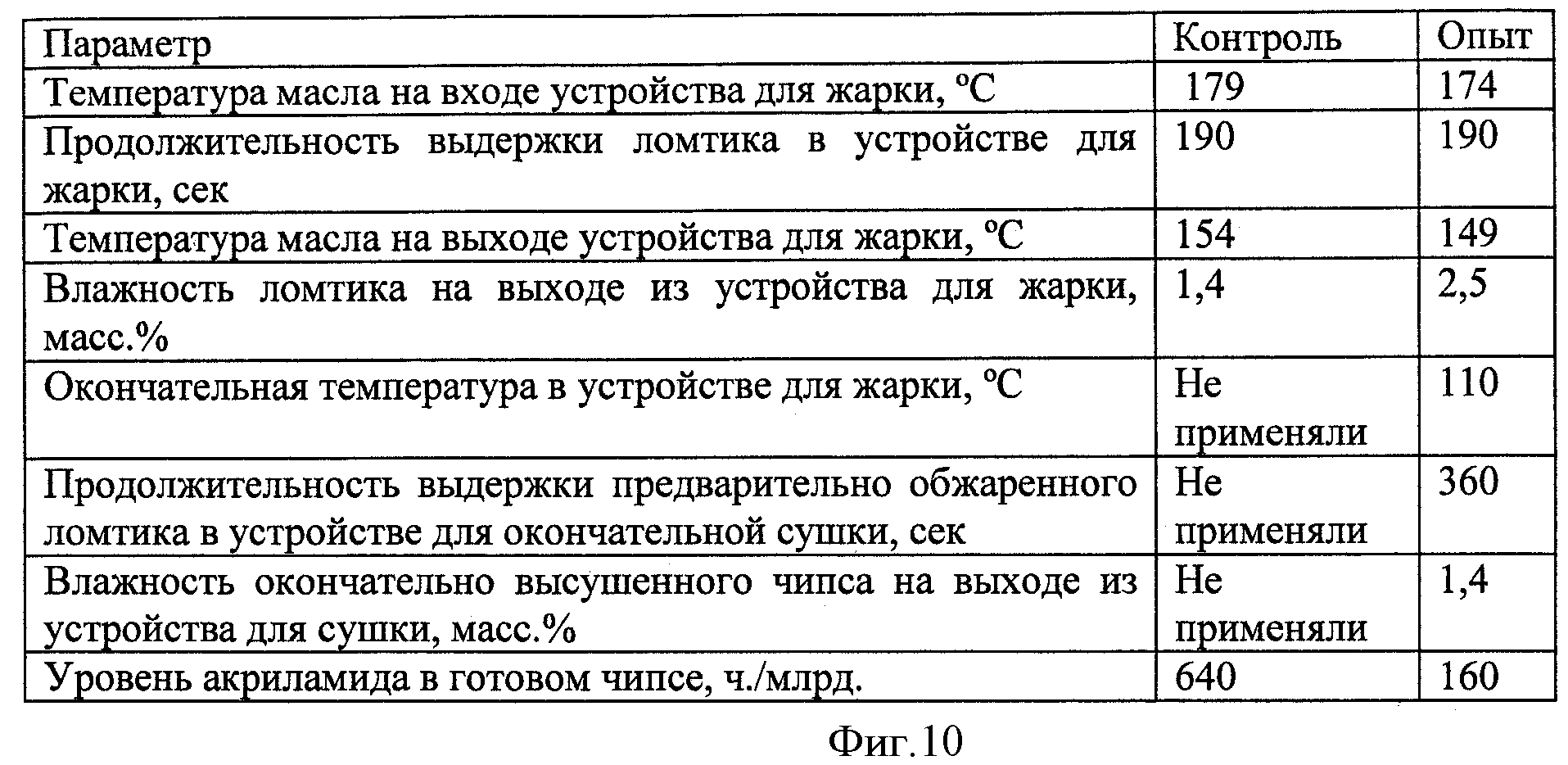

фигура 10 является диаграммой, демонстрирующей рабочие условия и результаты эксперимента, в котором контрольный образец картофельных ломтиков обобжарили при атмосферном давлении до содержания влаги 1,4 масс.%, а опытный образец обобжарили при атмосферном давлении до содержания влаги 2,5 масс.%, затем сушили в печи до содержания влаги 1,4 масс.%;

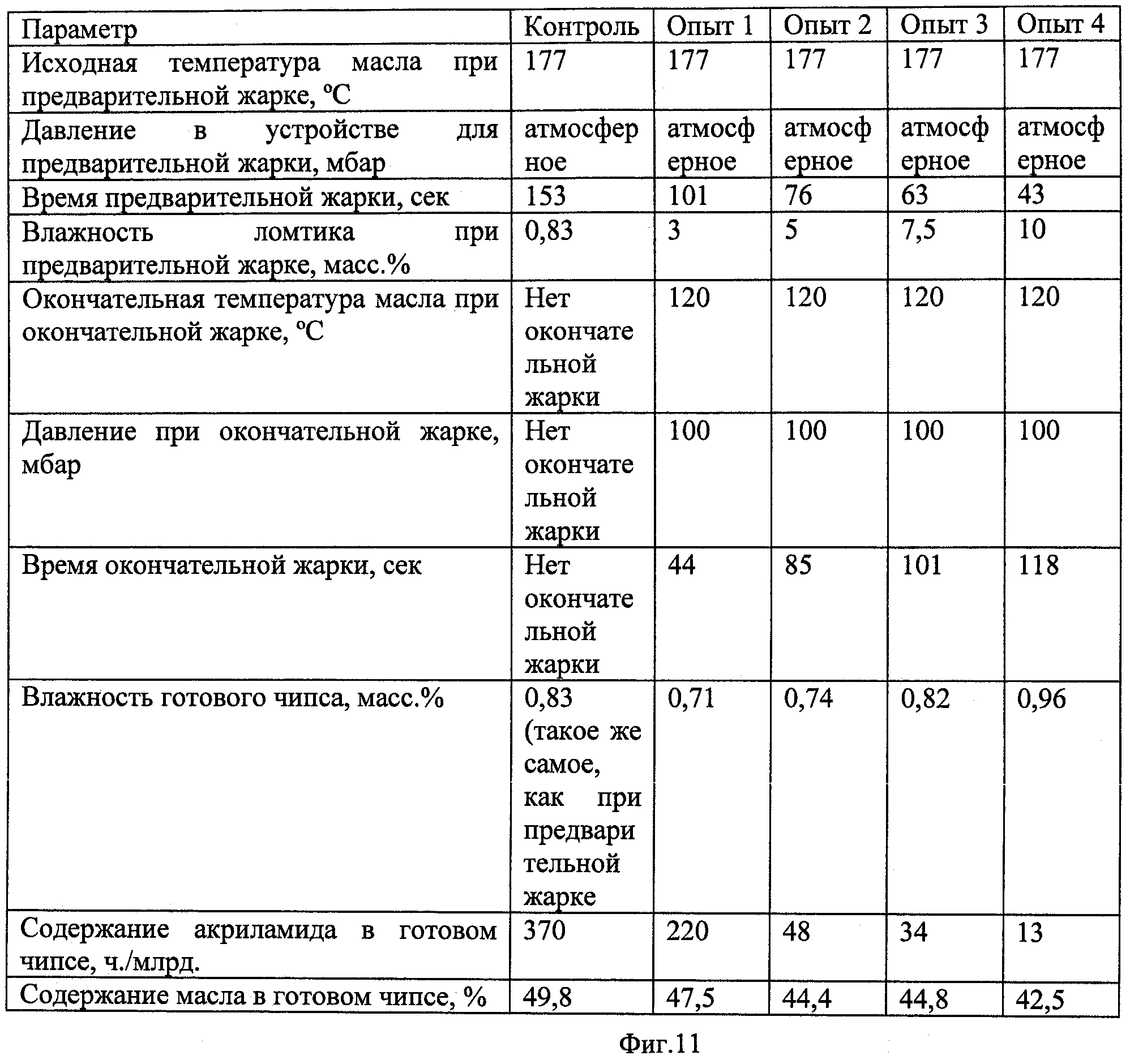

фигура 11 является диаграммой, демонстрирующей рабочие условия и результаты нескольких экспериментов, в которых контрольный образец картофельных ломтиков обобжарили при атмосферном давлении до содержания влаги примерно 0,8 масс.%, а четыре опытных образца предварительно обжарили при атмосферном давлении до содержания влаги 3-10 масс.%, затем обжаривали под вакуумом при низкой температуре до содержания влаги ниже 1 масс.%;

фигура 12 является диаграммой, демонстрирующей рабочие условия и результаты семи экспериментов, в которых четыре опытных образца обжарили в масле при атмосферном давлении при исходной температуре в диапазоне примерно от 165 до 180°C (329-356°F) в течение примерно 3-4 минут, а три опытных образца обжарили под вакуумом при низкой температуре в течение примерно 4-10 минут в диапазоне температуры примерно от 100 до 140°C (212-284°F) и давлении в диапазоне 50-100 мбар;

фигура 13a является диаграммой, демонстрирующей уровень акриламида против содержания влаги для картофельных чипсов, изготовленных из картофеля с тремя различными уровнями удаления кожуры и жаренных при нормальном (атмосферном) давлении; и

фигура 13b является графическим представлением и линейной кривой данных, представленных на фигуре 13a.

Подробное изложение сущности изобретения

Для образования акриламида в продуктах питания при термической обработке необходим источник углерода и источник азота. Предполагается, что углерод обеспечивается источником углеводов, а азот обеспечивается источником белков или источником аминокислот. Многие пищевые ингредиенты растительного происхождения, такие как рис, пшеница, кукуруза, ячмень, соя, картофель и овес, содержат аспарагин и являются, в первую очередь, углеводами, содержащими второстепенные аминокислотные компоненты. Обычно такие пищевые ингредиенты содержат малый пул аминокислот, включающих другие аминокислоты в дополнение к аспарагину.

Термином «подвергающиеся термической обработке» обозначают продукты питания или пищевые ингредиенты, в которых компоненты пищи, такие как смесь пищевых ингредиентов, нагревают до температуры по меньшей мере 80°C. Предпочтительно, термическая обработка продуктов питания или пищевых ингредиентов происходит при температуре примерно от 100°C до 205°C. Пищевой ингредиент может быть отдельно обработан при повышенной температуре перед образованием готового продукта питания. Примером термически обработанных пищевых ингредиентов являются картофельные хлопья, которые получают из сырого картофеля, подвергая картофель воздействию температуры вплоть до 170°C. Примеры других пищевых ингредиентов, подвергнутых термической обработке, включают обработанный овес, обработанный паром и сушеный рис, обработанные соевые продукты, кукурузную муку, обжаренные кофейные бобы и обжаренные бобы какао. Альтернативно, сырые пищевые ингредиенты можно применять в приготовлении готового продукта питания, где производство готового продукта питания включает этап термической обработки. Одним примером обработки сырого материала, из которого получают готовый продукт питания после этапа термической обработки, является производство картофельных чипсов из сырых картофельных ломтиков с помощью этапа жарки при температуре примерно от 100°C до 205°C или производство картофеля фри, жаренного при подобных температурах.

В соответствии с данным изобретением, однако, было установлено, что значительное образование акриламида наблюдается, когда аминокислоту аспарагин нагревают в присутствии восстанавливающего сахара. Нагревание других аминокислот, таких как лизин и аланин, в присутствии восстанавливающего сахара, такого как глюкоза, не приводит к образованию акриламида. Но, к удивлению, добавление других аминокислот к смеси аспарагина и сахара может повышать или снижать количество образующегося акриламида.

Поскольку установлено быстрое образование акриламида при нагревании аспарагина в присутствии восстанавливающего сахара, уменьшения акриламида в продуктах, подвергающихся термической обработке, можно достичь путем инактивации аспарагина. «Инактивация» означает удаление аспарагина из продукта питания или обеспечение отсутствия способности аспарагина к реакции с образованием акриламида посредством превращения или связывания с другими реагентами, препятствующими образованию акриламида из аспарагина.

Исследования влияния различных типовых операций или этапов обработки на образование акриламида в готовых продуктах питания дало интересные результаты. Эти результаты продемонстрировали возможность модификации одной или нескольких типовых операций из любого способа предшествующего уровня техники для приготовления продукта питания так, чтобы полученный подвергнутый тепловой обработке продукт питания обладал сниженной концентрацией акриламида. «Сниженная концентрация акриламида» означает концентрацию акриламида, которая ниже концентрации, образующейся при использовании немодифицированного способа предшествующего уровня техники для термической обработки данного конкретного продукта питания. Термины «сниженная концентрация акриламида», «сниженная акриламидная концентрация» и «сниженный уровень акриламида» применяются взаимозаменяемо в данной заявке. Для цели данной заявки, «типовые операции» обозначают определенный раздел общего способа производства продукта питания. Например, что касается фигуры 2, каждый из этапов обработки картофельных чипсов (этап удаления кожуры 21, этап нарезки на ломтики 22, этап промывки 23, этап тепловой обработки 24, этап добавления приправ 25 и этап упаковки 26) считается отдельной типовой операцией по отношению к общему способу производства продукта питания в виде картофельных чипсов.

Первый пример манипуляции типовой операцией включает этап промывки 23 (иллюстрированный на фигуре 2) картофельных чипсов, осуществляемый путем нарезки на ломтики сырого картофеля. Способ предшествующего уровня техники включает промывание чипсов водой при комнатной температуре. Средняя продолжительность выдержки для каждого чипса в данной промывающей воде в предшествующем уровне техники обычно составляет менее примерно 60 секунд в зависимости от используемого оборудования.

Фигура 3 демонстрирует, как можно манипулировать типовой операцией промывки чипсов так, чтобы можно было регулировать уровень акриламида в готовом продукте из чипсов. В соответствии с данным изобретением, этапом промывки 23 можно манипулировать, добавляя этап обработки, где непрерывно подаваемые картофельные ломтики обрабатываются водным раствором с продолжительностью выдержки и при температурах, отличающихся от тех, что применяются на этапе промывки в предшествующем уровне техники. Фигура 3 является диаграммой, демонстрирующей на левой (с точки зрения наблюдателя) вертикальной или y-оси, количество акриламида («АА») в частях на миллиард (ч./млрд), обнаруженное в готовом продукте из картофельных чипсов. Правая вертикальная или y-ось на графике на фигуре 3 показывает содержание влаги, в массовых процентах, в готовом продукте из чипсов. Уровень акриламида показан на графике вертикальными столбиками, в то время как процентный уровень влаги показан линиями. Горизонтальная x-ось на графике на фигуре 3 показывает различные изменения параметров обработки, внесенные в типовой процесс промывки при производстве картофельных чипсов. Время термической обработки и температура были одинаковыми для всех экспериментов с продуктом, отображенных на фигуре 3. А именно, каждый образец обжарили примерно при 178°C (353°F) в течение примерно 120-140 секунд. Соответственно, уровень влаги в готовом продукте имел тенденцию к варьированию.

Для сравнения результатов, показанных на фигуре 3, на этапе промывки из предшествующего уровня техники, описанном выше, применяемые для чипсов картофельные ломтики нарезали толщиной 0,05 дюймов и обжарили примерно при 178°C (353°F) в течение примерно 120-140 секунд, получая готовый продукт с уровнем акриламида примерно 300-350 ч./млрд (который может быть выше в зависимости от содержания глюкозы и других параметров картофельного сырья) и итоговым уровнем влаги примерно 1,4 масс.%. Эти результаты предшествующего уровня техники достаточно похожи на первое значение данных 31, находящееся на графике, показанном на фигуре 3, представляющее базовое значение и включающее этап промывки с продолжительностью выдержки в воде картофельных ломтиков от двух до трех минут. Сохраняя все параметры в общей обработке картофельных чипсов, это минимальное изменение типовой операции промывки не обеспечивает заметного изменения уровня акриламида (примерно 330 ч./млрд) или уровня влаги в готовом продукте (примерно 1,35%) по сравнению с готовым продуктом после этапа промывки в соответствии с предшествующим уровнем техники.

Следующее значение данных 32, показанное на графике 3, отражает изменение этапа промывки, который включает промывание картофельных ломтиков водой в виде водного раствора, повышение времени контакта картофельных ломтиков с водным раствором до десяти минут и увеличение температуры водного раствора от комнатной температуры или температуры окружающей среды примерно до 38°C (100°F). Это изменение приводит к снижению акриламида в готовом продукте примерно до 210 ч./млрд и к уменьшению уровня влаги в готовом продукте до менее 1 масс.%. Интересно, что третье значение данных 33 свидетельствует, что повышение температуры водного раствора (вновь, воды) примерно до 54°C (130°F) со средней продолжительностью контакта 5 минут не приводит к заметному снижению уровня акриламида в готовом продукте. Напротив, четвертое значение данных 34 демонстрирует заметное снижение уровня акриламида в готовом продукте (ниже 100 ч./млрд), когда типовая операция промывки включает этап обработки, обеспечивающий время контакта в течение одной минуты с водным раствором, содержащим воду с температурой примерно 82°C (180°F). Однако уровень влаги в готовых чипсах составил почти 1,8%. Пятое значение данных 35 показывает, что применение 1% раствора L-цистеина в качестве водного раствора при комнатной температуре в течение пятнадцати минут снижает уровень акриламида в готовом продукте до менее 250 ч./млрд.

На графике, показанном на фигуре 4, результаты эксперимента, показанные на фигуре 3 (первые из каждой пары вертикальных столбиков), нормализованы для демонстрации уровней акриламида, ожидаемых, если опытные образцы жарят до того же самого стандартизованного уровня влаги (вторые из каждой пары вертикальных столбиков). Допуская, что процентное изменение уровня акриламида обратно пропорционально процентному изменению уровня влаги, когда уровень влаги является низким, значения данных анализа, показанные на фигуре 3, можно нормализовать путем умножения действительных значений уровня акриламида на значения процентного изменения уровня влаги, необходимые для достижения уровня влаги основного/стандартного образца. Нормализация экспериментальных данных до того же самого уровня влаги позволяет более точно сравнить относительную эффективность каждого способа обработки для снижения образования акриламида.

Что касается фигуры 4, вертикальная или y-ось маркирована в ч./млрд акриламида, обнаруженного в готовом продукте. По горизонтальной или x-оси показаны параметры каждого значения данных. На фигуре 4 каждое значение данных показано парой вертикальных столбиков, столбики слева из пар взяты с фигуры 3, а столбики справа из пар отражают ожидаемые результаты тех же самых параметров операции обработки, если готовый продукт жарить до однородного или стандартизированного уровня влаги 1,32%.

Кроме того, первое значение данных 41 является основным образцом, включающим промывание водой в течение двух-трех минут при комнатной температуре. Второе значение данных 42 включает этап обработки в соответствии с данным изобретением, где картофельные ломтики контактируют с водным раствором, содержащим воду при температуре примерно 38°C (100°F) в течение десяти минут. Столбик слева показывает, что такая обработка перед обжаркой примерно при 178°C (353°F) в течение примерно 120-130 секунд приводит к образованию более 200 ч./млрд, и к содержанию влаги в готовом продукте менее 1%. Однако столбик справа показывает, что если обработанные таким способом чипсы жарить до стандартизированного уровня влаги 1,32%, расчетный уровень акриламида снизится примерно до 150 ч./млрд.

Подобный необходимый результат наблюдался по отношению к третьему значению данных 3, в то время как четвертое значение данных 44 показывает, что снижение уровня влаги в готовом продукте слегка повышает выявленный уровень акриламида. Интересно, что последнее значение данных 45 показывает существенное снижение акриламида, когда используют водный раствор, содержащий 1% L-цистеин, и применяют время контакта 15 минут. Кроме того, особенно низкий уровень акриламида предполагается при уровне влаги в готовом чипсе 1,32 масс.%. Также интересно отметить, что расчетный уровень акриламида для картофельных ломтиков, обработанных 1% L-цистеином в течение пятнадцати минут, является почти таким же, как расчетный уровень для ломтиков, обработанных водным раствором, содержащим воду, в течение десяти минут примерно при 38°C (100°F).

В соответствии с другими воплощениями, обработка картофельных ломтиков водным раствором дополнительно включает удаление одного или нескольких предшественников акриламида, таких как аспарагин или восстанавливающие сахара, из сырых картофельных ломтиков путем вымывания таких предшественников акриламида из сырых картофельных ломтиков с картофельным экстрактом или промывным потоком. Вымывание компонентов картофельных ломтиков в картофельный экстракт или промывной поток происходит для тех компонентов, для которых существует градиент концентрации между картофельными ломтиками и картофельным экстрактом или промывным потоком. Вымывание может быть проведено избирательно раствором картофельного экстракта, не содержащим предшественника акриламида, подлежащего удалению, но содержащего уровни концентраций других растворимых веществ, равновесные или почти равновесные соответствующим уровням концентраций в картофельных ломтиках. Вымывание может также проводиться неизбирательно таким промывающим потоком, как чистая вода. Пример избирательного вымывания включает изготовления картофельного экстракта, не содержащего аспарагин, с последующей обработкой сырых картофельных ломтиков картофельным экстрактом с низким содержанием аспарагина для вымывания аспарагина из сырых картофельных ломтиков. В соответствии с одним воплощением, картофельный экстракт, не содержащий одного или более предшественников акриламида, взаимодействует с сырыми картофельными ломтиками противоточным образом, что может приводить к более эффективному вымыванию, чем параллельный поток. В другом воплощении вымывание дополнительно усиливается ультразвуковой вибрацией картофельного экстракта при обработке картофельных ломтиков. Если необходимо, картофельный экстракт или промывной поток можно обработать для удаления вымытых предшественников акриламида, так что картофельный экстракт или промывной поток можно повторно использовать для непрерывного промывания других картофельных ломтиков.

Одним аспектом, который нужно учитывать при рассмотрении эффектов манипуляции различными параметрами типовых операций, таких как эффекты, показанные на фигурах 3 и 4, является то, что все эти регулировки оказывают некоторое совместное влияние на качество и характеристики готового продукта. Соответственно, любое изменение, внесенное в любую из типовых операций, должно тщательно выбираться для получения продукта, обладающего необходимыми итоговыми характеристиками. Эти характеристики включают цвет, вкус, ощущение во рту, плотность, аромат и аспекты устойчивости при хранении для готового продукта.

Фигура 5 относится к другому аспекту типовых операций и демонстрирует влияние снижения уровня влаги в чипсе во время этапа термической обработки. Что касается фигуры 2, этап тепловой обработки 24 является типовой операцией, обычно включающей тепловую обработку нарезанных картофельных чипсов в устройстве для непрерывной жарки в масле при высоких температурах. Что касается фигуры 5, график на ней показывает по горизонтальной или x-оси уровень влаги в готовых чипсах. На вертикальной или y-оси показано содержание акриламида («АА») в ч./млрд, найденного в готовом продукте. Ряд нанесенных на график значений данных показывает процентное содержание влаги по сравнению с уровне акриламида в готовом чипсе. Применялись две различных температуры жарки, при этом ромбовидными символами показаны чипсы, жареные примерно при 178°C (353°F), в то время как квадратными символами представлены значения данных для чипсов, жареных примерно при 149°C (300°F). Линейные графики 51, 52 являются кривыми, построенными по значениям данных для установления тенденции. Построенные кривые 51, 52 следуют общему уравнению: y=cxb, где y представляет уровень акриламида, c является постоянной, x является уровнем влаги, а b является степенью x. Первый линейный график 51 относится к значениям для температуры жарки 149°C (300°F). Второй линейный график 52 относится к значениям данных для температуры жарки 178°C (353°F). Как можно видеть на фигуре 5, уровни акриламида остаются очень низкими при уровнях влаги в чипсах выше примерно 3 масс.% независимо от температуры жарки.

В то время как на фигуре 5 показано соотношение между уровнями акриламида и содержанием влаги в жареных картофельных ломтиках, на фигуре 6 показано то же самое соотношение в печеных картофельных чипсах, изготовленных из сухой смеси. Вертикальная оси на графике на фигуре 6 показывает концентрации акриламида, в то время как горизонтальная ось показывает массовый уровень влаги. В то время как концентрации акриламида имеют тенденцию к повышению в печеных картофельных чипсах по сравнению с жареными картофельными чипсами, фигуры 5 и 6 показывают, что концентрации акриламида остаются довольно низкими в продуктах из картофеля, подвергнутых термической обработке, пока уровень влаги не снижается примерно до 3%.

Из фигур 5 и 6 видно, что уровни акриламида в картофельных чипсах, приготовленных в обычном устройстве для жарки, резко возрастают, когда уровень влаги падает ниже 3 масс.% влаги, при этом значении, как кажется, остается недостаточно влаги для сохранения температуры продукта ниже температуры образования акриламида. Например, фигура 5 показывает, что уровень акриламида, найденного в готовом продукте, является относительно низким, когда уровень влаги в чипсе во время типовой операции термической обработки составляет 3 масс.% или выше, независимо от условий высокотемпературной обработки. Фигуры 5 и 6 показывают, что уровень влаги является полезным дополнительным параметром в типовой операции, который можно регулировать для снижения образования акриламида в готовом продукте.

К сожалению, уровень влаги в готовом картофельном чипсе в идеале должен быть примерно ниже 2% и предпочтительно составлять примерно от 1,3 до 1,4%. Уровень выше 2% и даже выше 1,4% может вести к проблемам черствости и гниения из-за микроорганизмов в упакованном продукте, а также к органолептическим последствиям, например к изменению вкуса, текстуры и т.д. Однако изменения цвета, вкуса и консистенции готового продукта можно регулировать различными способами. Кроме того, можно учесть последствия для готового продукта питания с высоким содержанием влаги путем регуляции различных факторов на этапе предварительной упаковки, например, путем удлинения колпаков устройств для жарки, покрывания конвейеров, направленных к упаковочной машине, удаления влаги из производственной среды; и различных факторов при упаковке, таких как упаковочные материалы, пленки, мешки и изоляция. Таким образом, в соответствии с другим воплощением раскрытого способа снижения образования акриламида в продуктах, подвергаемых термической обработке, дополнительная типовая операция включает окончательную обработку продукта питания при его выходе с этапа окончательной тепловой обработки с содержанием влаги, например, около 1,4 масс.%, около 1,6 масс.%, около 1,8 масс.% и около 2 масс.%, или с любым содержанием влаги от 1,4 масс.% до 2 масс.%.

Однако важно отметить, что в других продуктах из картофеля, как известно, образуются значительные количества акриламида даже при относительно высоком содержании влаги. Например, было показано, что в картофеле фри, обычно выходящем из устройства для жарки при содержании влаги более 15 масс.%, образуются значительные количества акриламида при тепловой обработке. Это позволяет предположить, что образование акриламида зависит скорее от температуры (в частности, от поверхностной температуры) продукта, подвергающегося тепловой обработке, чем от общего содержания влаги. Фактически, исследования показали, что акриламид не образуется в значительных количествах до тех пор, пока необходимые реагенты не подвергнутся воздействию температуры примерно 250°F/120°C. Таким образом, кажется, что продукт из картофеля, содержащий соединения-предшественники акриламида, не образует значительных количеств акриламида до тех пор, пока температура продукта во время тепловой обработки, которая может существенно отличаться от температуры среды, в которой происходит обработка, не поднимется выше примерно 120°C (250°F). Тем не менее, содержание влаги в таком продукте может быть хорошим показателем того, поднялась ли температура продукта выше температуры образования акриламида.

Специалисты в данной области техники предполагают, что влага в продукте способствует сохранению внутренней температуры продукта ниже температуры образования акриламида даже в среде с относительно высокой температурой. Однако когда большая часть влаги удаляется, среда с высокой температурой может вызывать увеличение температуры продукта выше температуры образования акриламида. Это важно учитывать, хотя не все части подвергающегося тепловой обработке продукта имеют одну и ту же внутреннюю температуру. Например, картофель фри может быть более толстым по сравнению с картофельными ломтиками и, таким образом, имеет тенденцию к наличию большего градиента влаги между внутренней и наружной частями продукта. Соответственно, картофель фри при тепловой обработке может иметь более высокую поверхностную температуру, даже если его внутреннее содержание влаги является высоким. Напротив, картофельный ломтик является более тонким и имеет тенденцию к наличию более постоянного уровня влаги во всем ломтике во время термической обработки. Таким образом, по меньшей мере для тонких продуктов, таких как картофельные ломтики или искусственные картофельные кусочки, уровень влаги может быть хорошей мерой их внутренней температуры. Это также верно для некартофельных продуктов, изготовленных из кукурузы, ячменя, пшеницы, ржи, риса, овса, проса и других зерновых на основе крахмала. Кроме того, оборудование для непрерывной тепловой обработки может применять различные температурные этапы, при которых температура постепенно снижается от высокой до низкой, в то время как содержание влаги в продуктах, подвергаемых тепловой обработке, снижается. Это позволяет более быстро удалять влагу без увеличения температуры продукта выше температуры образования акриламида.

Соответственно, один элемент из данного изобретения включает разделение типовой операции тепловой обработки (четвертой типовой операции 24, показанной на фигуре 2) по меньшей мере на два отдельных этапа нагревания. Первый этап нагревания осуществляют при повышенных температурах для снижения уровня влаги до некоторого значения, близкого примерно к 3 масс.%, но превышающего его. Затем продукт подвергают обработке до необходимого уровня влаги примерно 1-2 масс.%, но предпочтительно примерно до 1,4 масс.%, на этапе низкотемпературной обработки с температурой ниже примерно 120°C (250°F). Однако модификации способа, описанные здесь, не ограничиваются способами предшествующего уровня техники для тепловой обработки картофельных ломтиков, такими как описанные на фигуре 2. Эти модификации также применимы для способов приготовления искусственных продуктов, полученных из картофеля, кукурузы, пшеницы, ржи, риса, овса, проса и других зерен на основе крахмала. Например, эти модификации способа можно применять для снижения образования акриламида в искусственных продуктах из картофеля и кукурузы, злаках, пирожных, крекерах, твердых претцелях и хлебе, и список не ограничивается ими. Отмечаем, что термины «модифицированный этап тепловой обработки» и «модифицированная типовая операция тепловой обработки» предназначены для включения не только способа предшествующего уровня техники с фигуры 2 для тепловой обработки картофельных ломтиков, но также способов предшествующего уровня техники для приготовления других продуктов питания, в которых необходимо уменьшить образование акриламида. Кроме того, термин «ломтики на основе картофеля» подразумевает включение как сырых картофельных ломтиков, так и искусственных картофельных кусочков, полученных из картофельного крахмала или теста.

Каждый этап нагревания может быть осуществлен с помощью различных способов нагревания. Например, первый этап нагревания может включать жарку при атмосферном давлении, жарку под вакуумом, микроволновую жарку или выпекание. Первый этап нагревания, однако, может альтернативно включать любой другой способ тепловой обработки продукта и снижения его уровня влаги с первичным учетом таких аспектов эффективности производства, как продолжительность выдержки, энергозатраты, основные расходы на оборудование и доступная площадь помещений. Когда первый этап нагревания включает жарку продукта, первый этап нагревания часто называют «предварительной обжаркой», поскольку такая жарка приводит только к частичной обработке продукта, при которой содержание влаги в нем снижается до определенного значения, близкого к 3 масс.%, но превышающего его. Второй этап нагревания может включать жарку под вакуумом, сушку в низкотемпературной печи, сушку в вакуумной печи или любой способ тепловой обработки, поддерживающий температуру обработки, необходимую для второго этапа нагревания. Однако можно также применять другие способы для снижения содержания влаги, в то же время избегая условий низкой влажности/высокой температуры, наиболее благоприятных для образования акриламида, пока температура продукта остается ниже температуры образования акриламида примерно 120°C (250°F). Второй этап нагревания часто называют «окончательной обжаркой» или «окончательной сушкой», поскольку содержание влаги дополнительно снижается до итогового необходимого уровня.

С помощью модификации этапа промывки 23 и/или этапа тепловой обработки 24 процесса приготовления картофельных чипсов, показанного на фигуре 2, уровни акриламида в готовом продукте можно существенно снизить без нежелательного влияния на качество и характеристики готового продукта. В одном предпочтительном воплощении способ приготовления картофельных чипсов с применением нарезанного свежего картофеля объединяет традиционные этапы очистки от кожуры, нарезки на ломтики и промывки, с модифицированной типовой операцией тепловой обработки, включающей предварительную жарку примерно при 165-182°C (330-360°F) в течение примерно 1-3 минут, с последующей сушкой в печи при температуре ниже примерно 120°C (250°F) до снижения содержания влаги в готовом чипсе примерно до 1,4 масс.%. В анализах с применением предпочтительного воплощения были достигнуты уровни акриламида ниже 130 ч./млрд. В этом предпочтительном воплощении был достигнут баланс между высоким уровнем снижения акриламида и приемлемым изменением качества продукта, связанным с необходимыми модификациями способа. Однако возможны другие воплощения. На фигурах 7a, 7b, и 8 показаны различные примеры комбинаций модификаций промывки, включающей модификации контакта с водным раствором и термической обработки, снижающие итоговые уровни акриламида по сравнению с уровнями, достигаемыми в предшествующем уровне техники. Например, итоговый уровень акриламида более 300 ч./млрд снижается до менее 100 ч./млрд. Хотя фигуры 7a, 7b и 8 включают воплощения для обработки сырых картофельных ломтиков, модифицированные способы промывки, применяющиеся в этих воплощениях, можно также применять для других типов сырых продуктов, в которых необходимо снизить уровень акриламида, таких как сладкий картофель, ямс и банан овощной. Более того, модификации тепловой обработки, применяемые в этих воплощениях, можно также применять для других жареных продуктов, таких как жареные чипсы тортилья, жареные овощные бананы, обжаренный сладкий картофель и обжаренный ямс.

На фигуре 7a изображены итоговые уровни акриламида в картофельных чипсах, изготовленных при объединении нескольких различных воплощений модифицированного этапа промывки, включающего обработку раствором, с одним конкретным воплощением модифицированного этапа тепловой обработки. Модифицированный этап тепловой обработки с фигуры 7 включает частичную жарку («предварительную жарку») картофельных ломтиков примерно при 178°C (353°F) в течение примерно одной - трех минут на первом этапе нагревания, затем сушку в печи картофельных ломтиков примерно при 120°C (250°F) до снижения содержания влаги примерно до 1,3 масс.% на втором этапе нагревания. Преимущество предварительной жарки с последующей сушкой в печи состоит в том, что условия низкой влажности/высокой температуры являются наиболее благоприятными для предотвращения образования акриламида при производстве готовых продуктов, органолептически подобных традиционным жареным продуктам. Однако избыточная сушка в печи может привести к получению продукта с сухим ощущением во рту и может вызвать пригорание продукта, которое трудно скрыть.

Вертикальная или y-ось на фигуре 7а показывает концентрации акриламида в ч./млрд, в то время как горизонтальная или x-ось показывает параметры каждого воплощения модифицированного этапа промывки, включающего обработку картофельных ломтиков водным раствором. Каждое значение данных показано парой вертикальных столбиков: левый столбик представляет концентрации акриламида после обработки раствором и предварительной жарки, в то же время правый столбик представляет концентрации акриламида после сушки в печи. Читая слева направо, первое значение данных 71 с фигуры 7a, как и значение с фигур 3 и 4, является основным образцом, включающим двух-трехминутную промывку в воде при комнатной температуре, после которой образец сушат при атмосферном давлении примерно до 1,3 масс.% влаги. Второе значение данных 72 подобно первому, за тем исключением, что образец обжарили примерно до 1,0% влаги. Отмечаем, что в первом и втором образцах 71, 72 образовалось 320 ч./млрд И 630 ч./млрд акриламида, соответственно. Третье значение данных 73 включает ту же самую промывку водой в течение двух-трех минут при комнатной температуре, но затем образец подвергали предварительной жарке до содержания влаги слегка выше 3% и сушили в печи до содержания влаги примерно 1,3%. Левый и правый столбики показывают, что образец выходит с этапа предварительной жарки с относительно низкой концентрацией акриламида примерно 65 ч./млрд, и получает менее 15 ч./млрд на этапе сушки в печи. Четвертое значение данных 74 включает обработку картофельных ломтиков водным раствором, содержащим воду, в течение пяти минут примерно 60°C (140°F), с последующими этапами модифицированной типовой операции термической обработки предварительной жарки и сушки в печи. Этот пятиминутный контакт при 60°C (140°F), объединенный с этапами предварительной жарки и сушки в печи, приводит даже к меньшей итоговой концентрации акриламида менее 40 ч./млрд.

В образцах, обработанных растворами кальция хлорида 75, 76, 77, образовались более высокие уровни акриламида, чем в образце 74, обработанном чистой водой, в течение пяти минут примерно при 60°C (140°F). Однако итоговые уровни акриламида во всех образца были ниже 80 ч./млрд, что значительно ниже 320 ч./млрд в основном образце.

Последнее значение данных 78 включает 15-минутную обработку водным раствором, содержащим 1% L-цистеин. Интересно, что из нескольких способов обработки, показанных на фигуре 7a, этот способ обработки обеспечивает наименьшую концентрацию акриламида. Однако этот способ обработки также требует наибольшего времени обработки из различных способов, показанных на фигуре 7a. Хотя применение 1% L-цистеина 78 в качестве водного раствора для обработки приводит к наименьшему уровню акриламида в готовом продукте, должны учитываться другие факторы, такие как влияние длительного времени обработки на качество продукта, а также стоимость увеличения времени обработки.

На фигуре 7b показаны последние значения данных 73, 74, 75, 76, 77, 78 из фигуры 7a на графике с более узкой шкалой концентрации акриламида.

На фигуре 8 результаты, показанные на фигуре 7b, нормализованы для изображения уровней акриламида, которые можно ожидать, если опытные образцы жарить до содержания влаги, слегка превышающего 3 масс.%, а затем сушить в печи при температуре примерно 120°C (250°F) до стандартизированного уровня влаги примерно 1,3 масс.%. Уровни акриламида нормализованы таким же способом, который описан выше по отношению к фигуре 4. При сравнении результатов 83, 84, 88, показанных на фигуре 8, с результатами подобных экспериментов 41, 43, 45, показанными на фигуре 4, можно видеть, что разделение типовой операции тепловой обработки на первый этап высокотемпературного нагревания и второй этап низкотемпературного нагревания существенно снижает уровни акриламида. В то время как фигура 4 показывает, что жарка традиционным образом до стандартизированного уровня влаги 1,32 масс.% приводит к концентрациям акриламида в диапазоне от слегка выше 100 ч./млрд до более 400 ч./млрд, фигура 8 показывает, что предварительная жарка и сушка в печи до того же самого стандартизованного уровня влаги приводит к существенно сниженным концентрациям акриламида менее 100 ч./млрд. Совокупная польза объединения модифицированной типовой операции промывки, включающей этап обработки раствором, с модифицированной типовой операцией термической обработки, особенно заметна при сравнении значения данных 43 с фигуры 4 при 54°C (130°F)/5 мин и значения данных 84 с фигуры 8 при 60°C (140°F)/5 мин с базовым значением данных 41 с фигуры 4. Как обсуждалось ранее по отношению к фигуре 4, увеличение времени обработки раствором от 2-3 минут до 5 минут и повышение температуры обработки с комнатной до примерно 54°C (130°F) вызывает снижение уровня акриламида в готовом продукте примерно от 330 ч./млрд до примерно 230 ч./млрд. Второе значение данных 84 с фигуры 8 показывает, что итоговый уровень акриламида можно дополнительно снизить до менее чем 40 ч./млрд, когда подобный 5-минутный этап обработки при 60°C (140°F) сопровождается модифицированной типовой операцией, включающей предварительную жарку и сушку в печи.

Фигура 9 демонстрирует резкое повышение итоговых концентраций акриламида в результате применения температуры сушки в печи примерно выше 120°C (250°F). На фигуре 9 опытные образцы обрабатывались раствором, затем подвергались предварительной жарке таким образом, как на фигуре 7b, но образцы сушили в печи примерно при 176°C (350°F), а не при 120°C (250°F). Итоговые концентрации акриламида в опытных образцах затем были нормализованы, чтобы показать ожидаемые уровни акриламида при достижении 0,76 масс.% (что является итоговым содержанием влаги, достигаемым для базового значения данных при стандартной промывке водой в течение двух-трех минут в качестве первого значения данных). Сравнение второго значения данных 74 с фигуры 7b с вторым значением данных 94 с фигуры 9, например, показало, что при повышении температуры сушки в печи примерно от 120°C (250°F) примерно до 176°C (350°F) концентрация акриламида увеличивается от уровня слегка ниже 40 ч./млрд до примерно 270 ч./млрд. Это повышение температуры сушки в печи подобным образом вызывает резкое повышение концентрации акриламида в других опытных образцах от уровня ниже 100 ч./млрд до более 500 ч,/млрд. Другой опытный образец (не показан) промывали для удаления поверхностного крахмала, предварительно обжарили примерно при 176°C (350°F) до содержания влаги примерно 3-5 масс.%, а затем сушили в коммерческой печи Wenger примерно при 132°C (270°F) до итогового содержания влаги примерно 1,3 масс.%, получая уровень акриламида примерно 270 ч./млрд. Результаты 93, 94, 95, 96, 97, 98, показанные на фигуре 9, а также результаты для опытных образцов, высушенных в печи примерно при 132°C (270°F), иллюстрируют преимущество сохранения температуры продукта при жарке и/или сушке меньше или равной примерно 120°C (250°F), когда содержание влаги падает примерно ниже 3 масс.%. Этот принцип применяется не только к сырым картофельным ломтикам, но также к другим сырым продуктам питания, таким как ямс или овощные бананы, и искусственным продуктам, полученным из картофеля, кукурузы, ячменя, пшеницы, ржи, риса, овса, проса и других зерен на основе крахмала.

На фигуре 10 изображены результаты и рабочие условия еще одного воплощения, в котором картофельные ломтики промывали, подвергали предварительной жарке, а затем сушили в печи. Контрольный образец 101 обрабатывали способом, подобным тому, что описан по отношению к базовым образцам 71, 72, показанным на фигуре 7а. Спустя примерно 20-30 секунд промывки водой при комнатной температуре с последующей быстрой обработкой картофельных ломтиков разбавленным (3-5%) раствором натрия хлорида в течение нескольких секунд, контрольный образец 101 картофеля сорта Гермес, очищенного от кожуры и нарезанного ломтиками толщиной 1,45 мм, предварительно обжарили в масле с исходной температурой примерно 179°C (354°F) в течение примерно трех минут до содержания влаги 1,4 масс.%. Контрольный образец 101 имел концентрацию акриламида 640 ч./млрд, подобную концентрации 630 ч./млрд, полученную во втором базовом образце 72, показанном на фигуре 7a. Опытный образец 102 был промыт подобным образом и обработан подобно контрольному образцу 101. С помощью большого коммерческого устройства для жарки, опытный образец 102 затем подвергали предварительной жарке в масле с исходной температурой примерно 174°C (345°F) в течение примерно трех минут, до тех пор пока содержание влаги не снижалось до 2,5 масс.%. Предварительно обжаренный опытный образец 102 затем подвергали окончательной сушке в течение примерно шести минут с применением печи при температуре примерно 110°C (230°F), пока содержание влаги не снижалось до 1,4 масс.%. Такой способ термической обработки обеспечивал получение продукта со сниженной концентрацией акриламида 160 ч./млрд, что составляло около 25% концентрации акриламида в контрольном образце 101.

В еще одной серии анализов (не показано), подобных тем, что показаны на фигуре 10, картофельные ломтики, подвергнутые стандартной процедуре промывки, подвергали предварительной жарке примерно до 3-5 масс.% влаги, а затем сушили в печи до содержания влаги менее примерно 2 масс.%. Контрольный образец промывали, а затем обжарили примерно при 179°C (354°F) до итогового содержания влаги примерно 1,3 масс.%, получая уровень акриламида 380 ч./млрд. Однако предварительная жарка опытных образцов примерно при 179°C (354°F) до содержания влаги примерно от 3 до 5% приводила к получению уровня акриламида приблизительно 64 ч./млрд. Предварительно обжаренный продукт затем сушили в коммерческой печи Wenger при различных температурах. Было показано, что сушка предварительно жареных ломтиков примерно при 115°C (240°F) до итогового содержания влаги около 1,3 масс.% в печи Wenger приводит к содержанию акриламида 125 ч./млрд. Интересно, что сушка предварительно жареных ломтиков примерно при 100°C (212°F) под атмосферным давлением или давлением слегка ниже атмосферного (13,6-14,6 ф./кв.дюйм) даже в течение продолжительного периода времени (даже в течение 10-15 минут) не приводит к повышению уровней акриламида. Это воплощение демонстрирует, что картофельные ломтики можно предварительно жарить примерно при 179°C (354°F) до содержания влаги 3-5%, а затем сушить в печи примерно при 100°C (212°F) при атмосферном давлении или давлении слегка ниже атмосферного без повышения уровней акриламида сверх того, что образуется при операции предварительной жарки. Для дополнительного снижения концентрации акриламида, образующегося в продукте, подвергающемся тепловой обработке, картофельные ломтики можно извлечь с этапа предварительной жарки с уровнем влаги вплоть до 10 масс.%, но слишком раннее извлечение продукта может влиять на итоговую текстуру продукта. Однако нужно отметить, что данный способ не ограничивается сырыми картофельными ломтиками и может применяться к другим жареным продуктам питания, таким как жареные чипсы тортилья, жареные овощные бананы, обжаренный сладкий картофель, обжаренный ямс. Преимущество предварительной жарки с последующей сушкой в печи примерно при 100°C (212°F) состоит в том, что типовая операция термической обработки по отдельности может быть модифицирована так, чтобы существенно снизить образование акриламида примерно от 300 ч./млрд до менее 70 ч./млрд; стандартные этапы очистки от кожуры, нарезки ломтиками и промывки необязательно модифицировать.

В наборе воплощений, включающих предварительную жарку с последующей сушкой в печи, также можно проводить сушку в печи под вакуумом для повышения удаления влаги. При сушке в печи под вакуумом требуется меньше времени для высушивания продукта до необходимого итогового содержания влаги. Хотя было показано, что сушка в печи при температуре 100°C (212°F) или около того не вызывает измеряемого повышения уровней акриламида, сушка в печи при этой температуре занимает относительно долгое время для высушивания продукта. Таким образом, сушка в печи способствует снижению продолжительности времени, необходимого для высушивания продукта. Она также способствует снижению продолжительности времени воздействия на продукт температур, способствующих образованию акриламида, позволяя применять более высокие температуры сушки в печи.

В то время как на фигурах 7a, 7b, 8 и 10 изображены результаты анализа при объединении одного конкретного воплощения модифицированной типовой операции тепловой обработки и нескольких различных воплощений модифицированной типовой операции промывки, включающей этап обработки раствором, возможны другие воплощения и комбинации. Например, различные этапы обработки, показанные на этих фигурах, могут сопровождаться различными модифицированными типовыми операциями термической обработки. Альтернативно, усовершенствованный способ снижения образования акриламида может просто применять модифицированную типовую операцию термической обработки без модификации какой-либо из других типовых операций. В другом наборе воплощений изобретения, второй из двух этапов нагревания модифицированной типовой операции термической обработки включает скорее вакуумную окончательную жарку, а не жарку под атмосферным давлением. При окончательной жарке под вакуумом частично обжаренный или подвергнутый термической обработке продукт, вышедший с первого этапа нагревания, можно продолжать жарить, но при температуре, слишком низкой для образования значительных количеств акриламида. В соответствии с одним воплощением, вакуумное давление должно быть таким, чтобы жарка осуществлялась при температуре ниже примерно 120°C (250°F). Такая окончательная жарка под вакуумом может также применяться для других жареных продуктов питания, таких как те, что получены из картофеля, кукурузной муки, ячменя, пшеницы, риса, овса, проса и других зерен на основе крахмала.

На фигуре 11 представлены результаты и рабочие условия из нескольких примеров модифицированной типовой операции тепловой обработки, включающей предварительную жарку с последующей окончательной обжаркой под вакуумом. В контрольном 110 и опытных образцах 111, 112, 113, 114 картофель для чипсов сорта Гермес очищали от кожуры, нарезали ломтиками толщиной около 1,35 мм и подвергали стандартной промывке водой при комнатной температуре в течение 20-30 секунд. После промывки контрольный образец 110 обжарили при атмосферном давлении в масле с исходной температурой примерно 177°C (351°F) в течение примерно 2,5 минут до содержания влаги 0,83 масс.%, получая концентрацию акриламида 370 ч./млрд. В тестах 1-4 все опытные образцы 111, 112, 113, 114 были предварительно обжарены под атмосферным давлением при температуре примерно 177°C (351°F) и окончательно обжарены под вакуумом при температуре примерно 120°C (248°F) и давлении 100 мбар, но процедуры предварительной жарки и окончательной жарки под вакуумом имели разную продолжительность времени. В тесте 1 111 в опытном образце было обнаружено 220 ч./млрд акриламида после промывки, предварительной жарки под атмосферным давлением в течение примерно 100 секунд до 3 масс.% влаги и окончательной жарки под вакуумом в течение 44 секунд примерно до 0,7 масс.% влаги. Результаты тестов 2-4 112, 113, 114 показали, что уровни акриламида в готовом продукте резко повышались, когда прекращали предварительную жарку и начинали окончательную жарку под вакуумом, перед тем как содержание влаги снижалось до 3 масс.%. Во всех тестах 2-4 112, 113, 114 были получены итоговые концентрации акриламида ниже 50 ч./млрд. В тесте 4 114 был получен уровень акриламида всего 13 ч./млрд при предварительной жарке до 10 масс.% влаги с последующей обжаркой в вакууме примерно до 1 масс.% влаги. Как можно видеть из данных, в ломтиках, частично обжаренных до более высокого содержания влаги перед окончательной низкотемпературной обжаркой под вакуумом, резко снижаются итоговые концентрации акриламида. Этот способ также можно применять для снижения итоговых концентраций акриламида в других жареных продуктах, таких как жареные чипсы тортилья, жареные овощные бананы, обжаренный сладкий картофель и обжаренный ямс. Преимущества окончательной жарки под вакуумом после предварительной жарки до содержания влаги примерно 3-10 масс.% состоят в том, что окончательные этапы тепловой обработки можно выполнять при низких температурах без влияния на текстуру продукта, а ее эффективность для снижения образования акриламида может устранить необходимость модификации этапа промывки, включающей обработку продукта водным раствором. Однако окончательная жарка под вакуумом также позволяет проводить окончательные этапы тепловой обработки при температурах выше тех, что применяются при жарке не под вакуумом, при этом обеспечивая снижение концентрации акриламида в готовом продукте. Отмечаем, что продукт, подвергнутый окончательной жарке под вакуумом, имел более светлый цвет, чем контрольный образец, а перенос продукта, подвергаемого тепловой обработке, с операции предварительной жарки на блок окончательной жарки под вакуумом при более высоких уровнях влаги может придавать продукту более мягкий вкус. Необходимо учитывать, что общая стоимость оборудования для окончательной жарки под вакуумом может быть выше, чем стоимость оборудования для сушки в печи.

Подобным образом, предварительная жарка под вакуумом может применяться в первом из двух этапов нагревания модифицированной типовой операции тепловой обработки. В качестве примера, одно воплощение модифицированной типовой операции тепловой обработки включает предварительную жарку под вакуумом до содержания влаги, близкого, но превышающего пороговый уровень влаги 3-4 масс.%, с последующей сушкой в печи при температуре не более чем примерно 120°C (250°F) для завершения. Путем предварительной жарки под вакуумом продукт можно жарить при более низкой температуре, таким образом, получая меньше акриламида. Далее, сушка в печи при температуре примерно 120°C (250°F) или ниже обеспечивает отсутствие или меньшее образование дополнительного акриламида во время этапа сушки в печи. Преимущество применения предварительной жарки под вакуумом в первом из двух этапов нагревания, в частности при температуре ниже примерно 120°C (250°F) и даже ниже примерно 140°C (284°F) под вакуумом состоит в том, что на первом этапе не образуется или образуется мало акриламида, в то время как предварительная жарка обычно обеспечивает по меньшей мере такой же уровень акриламида. Однако жарка под вакуумом на первом этапе нагревания может обеспечивать продукт с отличающимися итоговыми характеристиками.

Для линий печеных продуктов, которые могут включать искусственные закусочные продукты или такие продукты, как злаки, пирожные, крекеры, твердые претцели и хлеб, другие воплощения изобретения включают модифицированную типовую операцию тепловой обработки с высокотемпературным первым этапом выпекания и низкотемпературным вторым этапом выпекания. В типовой операции тепловой обработки из данного воплощения, продукт вначале выпекают при высокой температуре (примерно выше 120°C (250°F)), пока содержание влаги не снижается примерно 4-10 масс.%. Затем продукт сушат в печи (окончательная сушка или выпекание) при температуре не более примерно 120°C (250°F) до необходимого уровня влаги, обычно примерно до 1-3 масс.%. Например, конвекционная печь может применяться на высокотемпературном первом этапе нагревания для снижения содержания влаги в продукте примерно до 10 масс.%. Печь может быть разделена на четыре зоны нагревания, в которых температура в первой зоне является наиболее высокой и постепенно снижается в остальных трех зонах. На втором этапе нагревания для завершения операции тепловой обработки может применяться конвекционная печь с нижней тягой с одной зоной. Однако в данном воплощении могут применяться другие типы печей для двух этапов нагревания. Кроме того, низкотемпературный второй этап нагревания из данного конкретного воплощения, как и этапы из воплощений, включающие предварительную жарку с последующей сушкой в печи, может выполняться примерно при 100°C (212°F) и под давлением слегка ниже атмосферного, так чтобы не происходило образования, или наблюдалось незначительное образование дополнительного акриламида после высокотемпературного первого этапа нагревания.

В тестах с применением одного примерного воплощения, включающего высокотемпературный первый этап выпекания и низкотемпературный второй этап выпекания, искусственные картофельные кусочки вначале выпекали при температуре выше примерно 120°C (250°F), пока содержание влаги не снизилось примерно до 10 масс.%. Эти кусочки затем окончательно сушили примерно при 110°C (230°F) в течение примерно 10 минут до снижения содержания влаги примерно до 1,7-2,2 масс.%. Отмечались окончательные уровни акриламида примерно 100-200 ч./млрд. Однако, когда некоторые образцы частично высушенных кусочков были окончательно высушены примерно при 120°C (250°F) до содержания влаги около 1,6 масс.%, были получены уровни акриламида от 470 до 750 ч./млрд. Кроме того, были получены существенно более высокие уровни акриламида от 460 до 1900 ч./млрд, когда образцы частично высушенных ломтиков были окончательно высушены примерно при 132°C (270°F) до содержания влаги около 1,6-2,2 масс.%. Эти результаты еще раз подчеркнули важность сохранения температуры тепловой обработки или сушки продукта, подвергающегося термической обработке, на уровне 120°C (250°F) или ниже во время окончательных стадий тепловой обработки. Этот принцип применим не только к тепловой обработке искусственных картофельных кусочков, но также к другим искусственным продуктам, полученным из картофеля, кукурузы, ячменя, пшеницы, ржи, риса, овса, проса и других зерен на основе крахмала. Этот принцип также применим к тепловой обработке сырых продуктов питания, таких как ямс и банан овощной.

В другом воплощении изобретения модифицированная типовая операция тепловой обработки скорее включает не разделение модифицированной типовой операции тепловой обработки на высокотемпературный первый этап нагревания и низкотемпературный второй этап нагревания, а сушку под вакуумом для всей операции тепловой обработки. На фигуре 12 изображены результаты и рабочие условия из нескольких примеров такого воплощения. В тестах 1-4 121, 122, 123, 124 различные контрольные группы очищенного от кожуры и нарезанного ломтиками толщиной 1,45 мм картофеля сорта Гермес промывали водой при комнатной температуре в течение примерно 30 секунд, затем обрабатывали в стандартном устройстве для непрерывной жарки. Температура масла на входе устройства для жарки варьировала в диапазоне примерно от 165 до 180°C (329-356°), а контрольные образцы обжарили в течение примерно 3-4 минут, получая уровень акриламида более 300 ч./млрд. Напротив, все опытные образцы в тестах 5-7 125, 126, 127 содержали концентрации акриламида ниже 60 ч./млрд после низкотемпературной жарки под вакуумом в течение примерно 4-10 минут в диапазоне температуры примерно от 100 до 140°C (212-284°F) и в диапазоне давления примерно от 50 до 100 мбар. Как можно видеть из данных, жарка под вакуумом при сниженных температурах резко снижала количество образующегося акриламида. Кроме того, не возникало или возникало мало акриламида, когда продукт обжарили под вакуумом при температуре ниже примерно 120°C (250°F) на протяжении всей операции тепловой обработки. Тесты 6 и 7 126, 127, например, показали, что сушка под вакуумом при температуре примерно 120°C (250°F) и давлении не более 100 мбар приводит к практически не обнаруживаемым уровням (менее 5 ч./млрд) акриламида. Преимущество жарки при температуре около 120°C (250°F) состоит в том, что не образуется или образуется мало акриламида, в то время как высокотемпературная предварительная жарка вызывает образование по меньшей мере некоторого количества акриламида. Однако температуры выше примерно 120°C (250°F) можно применять при использовании жарки под вакуумом или окончательной жарки под вакуумом, при этом достигая уменьшения концентрации акриламида в готовом продукте. Например, в тесте 5 125 жарка под вакуумом при 140°C (284°F) обеспечивала продукт с содержанием акриламида примерно 53 ч./млрд. С учетом этого результата кажется вероятным, что окончательная жарка под вакуумом или отдельная жарка под вакуумом может обеспечить продукт с содержанием акриламида менее 100 ч./млрд при температурах до 143°C (290°F). Однако нужно учитывать, что жарка под вакуумом на протяжении всей операции тепловой обработки может существенно изменить текстуру, внешний вид и вкус продукта.

Для группы печеных изделий, которые могут включать искусственные закусочные продукты, злаки и другие продукты на основе крахмала или теста, как объяснялось выше, модифицированная типовая операция тепловой обработки может альтернативно включать выпекание при низкой температуре для всего процесса тепловой обработки. Низкотемпературное выпекание можно проводить при температуре ниже примерно 120°C (250°F) так, чтобы не образовалось или образовалось мало акриламида. Однако низкотемпературное выпекание может приводить к получению слабоокрашенных продуктов, в то время как высокотемпературное выпекание может приводить к образованию продуктов более темного цвета. Таким образом, применимость низкотемпературного выпекания зависит отчасти от необходимых цветовых характеристик готового продукта.

Проводили анализ для определения снижения уровня акриламида, которого можно достичь путем удаления большей части кожуры с картофеля. Как применяется здесь, удаление кожуры определяется как количество кожуры, удаленной с картофеля. В предшествующем уровне техники обычно удаляется 60-70% кожуры с картофеля перед нарезкой на ломтики, промывкой и обжаркой картофельных ломтиков. Системы для очистки картофеля, известные в данной области техники, как приведено в примере патента США №4831922, предназначены для той же самой цели, что и в настоящем изобретении. Дополнительное удаление кожуры в таких системах также приводит к удалению дополнительной картофельной мякоти. Машина для очистки кожуры паром может применяться для обваривания наружного слоя картофеля перед направкой картофеля в барабан со щетками, для улучшения отделения кожуры при снижении удаления мякоти.

Некоторое количество картофеля очищали от кожуры на одном из трех уровней удаления кожуры. У первого набора картофелин было удалено примерно 73% кожуры. Иначе говоря, 27% внешней периферической области картофеля было удалено с кожурой. У второго набора картофелин было удалено примерно 88% кожуры, а у третьего набора картофелин было удалено примерно 95% кожуры. Каждую партию нарезали на ломтики толщиной 0,053 дюймов и обжарили в горячем масле. Затем в ломтиках определяли общее содержание влаги и уровни акриламида. На фигуре 13а изображены избранные результаты анализа. Результаты анализа были выбраны так, что среднее содержание влаги для каждого набора ломтиков составило примерно 1,61 масс.%. Ромбовидными точками на фигуре 13а представлен уровень акриламида и содержание влаги в жареных картофельных ломтиках после удаления 73% кожуры. Квадратными точками представлен уровень акриламида и содержание влаги в жареных картофельных ломтиках после удаления 88% кожуры. Наконец, треугольными точками на фигуре 13а представлен уровень акриламида и содержание влаги в жареных картофельных ломтиках после удаления 95% кожуры. Как ясно продемонстрировано данными на фигуре 13а, жареные картофельные ломтики с 88% и 95% удаленной кожуры имели существенно более низкие уровни акриламида, чем жареные картофельные ломтики, в которых было удалено только 73% кожуры.

Фигура 13b является графическим представлением и линией общего направления для данных, представленных на фигуре 3a. Поскольку среднее значение содержания влаги для каждой серии анализов составило примерно 1,61%, было необязательно нормализовать уровни акриламида для компенсации содержания влаги. Как показано на фигуре 13b, увеличение уровня удаления кожуры с 73% до 88% вызывает падение уровня акриламида в среднем от 214 до 154 ч./млрд, т.е. снижение на 39,5%. Увеличение уровня удаления кожуры от 88% до 95% снижает уровень акриламида только дополнительно на 5,5%. Повышение уровня удаления кожуры с 73% на 95% вызывает снижение уровня акриламида в среднем от 214 ч./млрд до 146 ч./млрд, т.е. на 46,6%.

Поскольку картофелины часто являются овальными и поскольку внешняя периферическая поверхность картофелин часто содержит вогнутые секции, особенно в областях глазков картофеля, увеличение уровня удаления кожуры выше 88% и особенно выше 95% может привести к изменению формы картофеля, очищенного от кожуры, от овальной до круглой, и может привести к существенно более высоким уровням потери пульпы.

Например, в таблице внизу показаны результаты измерения итоговой потери пульпы вследствие удаления кожуры. Потеря пульпы показана в массовых процентах от картофеля сверх 3,2%, обычно связанных с уровнем удаления кожуры 73%.

Учитывая ослабление снижения акриламида и воздействие потери пульпы на окружающую среду, в одном воплощении уровень удаления кожуры составляет менее примерно 95%, и более предпочтительно, менее примерно 88%. В одном воплощении, удаление кожуры составляет по меньшей мере примерно 80%, и более предпочтительно примерно от 80% до 100%. В одном воплощении удаление кожуры составляет примерно от 80% до 95%, более предпочтительно примерно от 80% до 88%.

Кроме того, было установлено, что кожура ответственна за преимущественное образование акриламида, также было установлено, что картофельные ломтики с дефектами также связаны с повышенными уровнями акриламида при жарке в горячем масле (например, при жарке в масле с температурой более примерно 280°F) по сравнению с ломтиками, не имеющими дефектов картофеля. Картофельным ломтиком, не имеющим дефектов, является ломтик, имеющий ровную золотистую окраску по всей поверхности после жарки. Дефекты картофеля хорошо известны специалистам в данной области техники, и такие дефекты включают без ограничения, «zebra chip», сухую гниль, паршу, дуплистость клубня, позеленение, черную ножку, прорастание, механические повреждения, скручивание листьев и сахарные дефекты. Дополнительные подробности дефектов, выявляемых в картофеле, включая список таких дефектов, можно найти в Информационном бюллетене 205, озаглавленном «Исследование картофельных клубней, заболевания и дефекты», опубликованном Отделением патологии растений Корнелльского университета на веб-сайте: http://vegetablemdonline.ppath.cornell.edu/factsheets/Potato_Detection.htm.

Этот информационный бюллетень включен здесь посредством ссылки.

Несколько жареных картофельных ломтиков, имеющих различные дефекты, обжарили до содержания влаги ниже 2 масс.% в горячем масле и анализировали на содержание акриламида. Результаты представлены в таблице внизу.

Ломтики с сахарными дефектами обычно не удаляют из потока продукта перед упаковкой. Интересно, что чипсы с наиболее высокими уровнями акриламида в результате сахарных дефектов исторически не считались дефектами для потребителей, поскольку эти дефекты преимущественно состояли в слабом или среднем коричневом окрашивании, и таким образом не считались неприемлемыми. Скорее, перед упаковкой наиболее часто удаляют картофель с такими типами дефектов, как гниль, черная ножка и прорастание, которые преимущественно обеспечивают черный или очень темный цвет.

Как показано примерами из вышеприведенных данных, удаление дефектных жареных картофельных чипсов из процесса упаковки способствует существенному снижению среднего уровня акриламида в порции продукта питания. Соответственно, в одном воплощении изобретения, картофельные ломтики, имеющие дефекты, которые, как известно, характерны для высоких уровней акриламида, удаляют перед упаковкой продуктов питания. Как применяется здесь, картофельный ломтик имеет дефект, характерный для высокого уровня акриламида, если концентрация акриламида, обусловленная дефектом, более чем в два раза превышает уровень акриламида в не имеющем дефекта картофельном ломтике, подвергнутом термической обработке в тех же самых условиях. Таким образом, ломтик, имеющий сахарный дефект, обеспечивающий повышенное по сравнением с нормой содержание сахара, приводит к получению готового картофельного ломтика, содержащего уровень акриламида, более чем в два раза превышающий уровень в картофельном ломтике с нормальным содержанием сахара, подвергнутого термической обработке в тех же самых условиях.

Удаление таких дефектных картофельных ломтиков может быть достигнуто путем помещения устройства для выявления картофельных дефектов в направлении после устройства для жарки для удаления дефектных картофельных ломтиков перед процессом упаковки. Можно применять сортировочный аппарат, такой как 40 Optyx 6000, поставляемый Key Technology, Валла-Валла, Вашингтон, США. Отбракованные картофельные ломтики можно направить перед сортирующим устройством в поток повторной обработки, чтобы гарантировать, что отбракованные картофельные ломтики имеют дефект. Такая конфигурация обеспечивает возможность проверки дефекта картофельного ломтика перед направлением ломтика в поток отходов. В одном предпочтительном воплощении поток повторной обработки предпочтительно не применяется, и отбракованные картофельные ломтики направляются прямо в поток отходов.

Как обсуждалось выше и как продемонстрировано на фигурах 5 и 6, содержание влаги может быть полезным дополнительным параметром, который можно регулировать для снижения образования акриламида в готовом продукте, таком как обжаренный картофельный чипс. В одном воплощении уровень акриламида снижают путем применения множества стратегий снижения акриламида для сохранения органолептических свойств, которые потребители считают привычными для картофельных чипсов предшествующего уровня техники, жареных до содержания влаги 1,2 масс.% или ниже, без добавления дополнительных типовых операций на этапах обезвоживания, тепловой обработки или жарки. Соответственно, в одном воплощении способ приготовления жареного картофельного чипса включает этапы очистки картофеля от кожуры для получения очищенного картофеля с удалением по меньшей мере 80% кожуры, нарезки на ломтики и промывки картофельных ломтиков и жарки очищенных от кожуры картофелин при нормальном (атмосферном) давлении до содержания влаги примерно от 1,3 масс.% до 2 масс.%, и более предпочтительно, примерно от 1,5 масс.% до 1,8 масс.%, при этом указанный этап жарки осуществляют в одном и только в одном устройстве для жарки.