Способ получения поликарбоната с использованием стриппингового устройства - RU2752321C2

Код документа: RU2752321C2

Чертежи

Описание

Настоящее изобретение относится к способу получения поликарбоната посредством реакции одного или более диарилкарбонатов с одним или более ароматическими гидроксисоединениями, причем диарилкарбонат и ароматические гидроксисоединения вначале смешивают в смесительном устройстве и в форме смеси сырьевых материалов помещают в резервуар для смеси сырьевых материалов, чтобы затем провести их реакцию в одном или более реакторах при пониженном давлении и повышенной температуре с получением поликарбоната, причем смесь диарилкарбоната и ароматического гидроксисоединения перед поступлением в резервуар для смеси сырьевых материалов подвергают очистке. Настоящее изобретение также относится к стриппинговому устройству, которое особенно хорошо подходит для очистки потока смеси сырьевых материалов и к его применению.

Ароматический поликарбонат из-за его очень хороших механических и оптических свойств является экономически интересным полимерным материалом с многочисленными применениями. Применения имеют место, например, в автомобильной отрасли, в медицинской технике, а также в упаковочной промышленности и во многих других областях.

Получение ароматического поликарбоната в промышленном масштабе в настоящее время реализуется либо поверхностным способом, либо способом плавления.

В так называемом поверхностном способе ароматическое гидроксисоединение в присутствии фосгена, водного раствора щелочи и растворителя преобразуют в поликарбонат за счет добавления катализатора. Поликарбонат, выпадающий в растворе в форме осадка, затем концентрируют в ходе нескольких стадий очистки.

В способе плавления осуществляют реакцию по меньшей мере одного ароматического гидроксисоединения, предпочтительно - бисфенола А, с по меньшей мере одним диарилкарбонатом, предпочтительно - с дифенилкарбонатом, с получением поликарбоната. Для этого потоки жидких сырьевых материалов смешивают и преобразуют в поликарбонат при добавлении катализаторов при повышенной температуре и пониженном давлении.

Получение поликарбонатов указанным способом переэтерификации в расплаве известно и описано, например, в публикациях Schnell, Chemistry and Physics of Polycarbonats, Polymer Reviews, Vol. 9, Interscience Publishers, New York, London, Sydney 1964; D.C. Prevorsek, B.T. Debona and Y. Kersten, Corporate Research Center, Allied Chemical Corporation, Moristown, New Jersey 07960, "Synthesis of Poly(ester)carbonate Copolymers" in Journal of Polymer Science, Polymer Chemistry Edition, Vol. 19, 75-90 (1980); D. Freitag, U. Grigo, P.R.

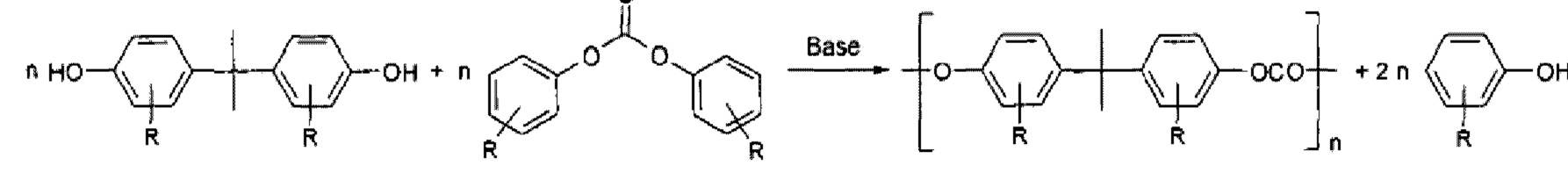

Реакция, протекающая при получении поликарбонатов из бисфенолов и диарилкарбонатов, отображается следующим уравнением:

Из-за малого количества образующихся сточных вод и отсутствия потребности в токсичном фосгене способ плавления в настоящее время используют очень широко.

Однако для способа плавления наибольшее значение имеет применение высокочистых сырьевых веществ, чтобы иметь возможность получать высококачественный поликарбонат. К загрязнениям относятся, во-первых, не удаленные вещества из способа получения сырьевых материалов, например - фенол, ацетон, вода, остатки катализаторов, фенилсалицилат, метоксифенилбензоат, фенилметилкарбонат, диметилкарбонат. Во-вторых, загрязнения могут возникать заново из-за реакций разложения сырьевых материалов.

Следствием большого числа возможных загрязнений является то, что существует также большое число путей реакций, за счет которых могут возникнуть структурные изменения продукта. Сюда относятся прежде всего такие изменения, которые влияют на структуру цепи и/или длину цепи. В отличие от изменений цвета, которые можно скорректировать с помощью красителей, изменения структуры цепи и/или длины цепи приводят к измененным или ухудшенным реологическим свойствам, которые невозможно скорректировать, и в наихудшем случае они означают для производителя полный производственный брак.

Общеизвестно, что определенные загрязнения могут становиться компонентами полимерной цепи и изменять ее линейную структуру за счет разветвлений и поперечных сшивок. Эти отклонения приводят к нежелательным измененным механическим и оптическим свойствам. Эта проблема известна как перегруппировки Фриса, и ее возникновению способствует, в частности, присутствие воды и других образовавшихся в реакциях термического разложения бисфенола А (ВРА; от англ.: bisphenol А) легколетучих соединений.

Кроме того, остатки катализаторов могут привести к нежелательным побочным реакциям, которые вызывают разложение или преобразование сырьевых материалов и за счет этого изменяют необходимое специфическое молярное соотношение между карбонильными и гидроксильными компонентами. Изменение молярного специфического соотношения между карбонильными и гидроксильными компонентами может привести к невозможности получения желаемой длины цепи из-за отсутствия функциональных концевых групп. Кроме того, определенные загрязнения или компоненты, образующиеся в побочных реакциях, могут привести к остановке роста цепи, поскольку эти компоненты хотя и связываются с полимерной цепью, но не обеспечивают функциональных групп, необходимых для дальнейшего роста цепи.

Поэтому для получения высококачественного поликарбоната наибольшее значение имеет обеспечение требуемой чистоты сырьевых материалов.

Вследствие большого промышленного значения поликарбоната для этого существуют многочисленные варианты решения.

В публикации US 7112703 "Production of Bisphenol A with reduced sulfur content (Получение бисфенола А со сниженным содержанием серы)" описано отделение воды посредством вакуумной дистилляции и, среди прочего, посредством использования ниже по потоку десорбционного способа.

В описании изобретения к патенту DE 11201300204 "Verfahren zur Herstellung von Bisphenol А (Способ получения бисфенола А)" описан способ получения ВРА, в котором летучие загрязнения, такие как фенол, ацетон и воду, удаляют посредством дистилляции.

В описании изобретения к патенту US 8247619 "ВРА and Polycarbonate made from renewable materials (Бисфенол А и поликарбонат, полученные из возобновляемых материалов)" описана очистка ВРА посредством стриппинга с целью снижения содержания загрязнений, в частности - фенола.

В описании изобретения к патенту US 7078573 "Dewatering of circulatory flows in the production of Bisphenol А (Обезвоживание циркуляционных потоков при производстве бисфенола А)" описано отделение воды от ВРА с использованием дистилляционной колонны, которая работает под вакуумом.

В публикации ЕР 0475893 (В1) описан способ, в котором посредством фракционной кристаллизации из расплава очищают бисфенол А для использования его для получения поликарбоната.

В публикации JP 5862728 (В2) посредством выбора особого гидроксикомпонента пытаются снизить чувствительность к загрязнениям или улучшить свойства продукта.

В публикации ЕР 1964831 (А1) описано получение дифенилкарбоната и его последующая многостадийная дистилляционная очистка.

В публикации WO 2014141107 (А2) описано снижение остаточных количеств катализатора при получении дифенилкарбоната (DPC; от англ.: diphenylcarbonate) с использованием водяного пара и последующей реакции осаждения.

В публикации DE 2439552 описано, что раннее смешивание гидроксикомпонента и диарильного компонента повышает качество поликарбоната.

Недостатком ранее предложенных вариантов решения является, во-первых, тот факт, что установки для очистки сырьевых материалов часто являются компонентами установок для получения сырьевых материалов и поэтому пространственно отделены от установки для получения поликарбоната. За счет этого пространственного отделения возникают периоды задержки, обусловленные транспортировкой от установки для получения сырьевых материалов к установке для получения поликарбоната, во время которых повторно могут возникнуть и/или могут быть заново занесены загрязнения.

Другим недостатком является то, что в известных способах соответствующие компоненты сырьевых материалов очищают по отдельности, при этом опять-таки необходимы резервуары для промежуточного хранения и возникают нежелательные периоды задержки.

Еще одним недостатком является то, что известные системы очистки часто являются очень энергоемкими, так как они требуют однократного или многократного изменения агрегатного состояния большой партии сырьевого материала.

В основе настоящего изобретения лежала задача устранить вышеуказанные недостатки способов согласно предшествующему уровню техники.

Согласно настоящему изобретению эта задача решена за счет способа получения поликарбоната в реакции одного или более диарилкарбонатов с одним или более ароматическими гидроксисоединениями, причем диарилкарбонат и ароматическое гидроксисоединение вначале смешивают в смесительном устройстве и в форме смеси сырьевых материалов помещают в резервуар для смеси сырьевых материалов, чтобы затем в одном или более реакторах провести их реакцию при пониженном давлении и повышенной температуре с получением поликарбоната, причем смесь диарилкарбоната и ароматического гидроксисоединения перед поступлением в резервуар для смеси сырьевых материалов проходит через стриппинговое устройство, в котором смесь сырьевых материалов противоточным способом очищают с использованием газа.

Неожиданно было обнаружено, что для отделения загрязнений от смеси сырьевых материалов для получения поликарбоната выгодно использовать противоточный способ с использованием газообразного компонента. За счет этого можно повысить качество сырьевых материалов при относительно низких расходах на энергию и оборудование.

За счет смешивания сырьевых материалов происходит улучшение массопереноса и, соответственно, уменьшаются расходы на оборудование, по сравнению с теми, которые были бы в случае потока чистого сырьевого материала, являющегося гидроксисоединением. Кроме того, температура затвердевания смеси лежит ниже температуры затвердевания компонента, являющегося ароматическим гидроксисоединением, поэтому не требуется дополнительная подача тепла для компенсации потерь на испарение. Кроме того, диарилкарбонатный компонент стабилизирует компонент, являющийся ароматическим гидроксисоединением.

Согласно настоящему изобретению поток жидкого диарилкарбоната, предпочтительно - дифенилкарбоната, смешивают с потоком жидкого сырьевого материала, являющегося ароматическим гидроксисоединением, предпочтительно - с потоком бисфенола А, в смесительном устройстве. Затем смешанный поток сырьевых материалов подают в стриппинговое устройство. Одновременно в стриппинговое устройство снизу подают поток газа, так что возникает противоток. Стриппинговое устройство предпочтительно содержит специальные встроенные детали, которые служат для того, чтобы как можно лучше распределить поток жидкости по поперечному сечению резервуара и увеличить площадь контакта жидкого потока и газообразного потока. Давление в стриппинговом устройстве регулируется регулирующей арматурой, расположенной в выпускном трубопроводе для газа. За счет контакта жидкого и газообразного потоков в противотоке в газообразный поток переходят, в частности, летучие загрязнения. Затем очищенный поток жидкости посредством гравиметрического нагнетания подают в резервуар для смеси сырьевых материалов, откуда его перемещают к реакторам установки для получения поликарбоната.

Поток диарилкарбонатного сырьевого материала может происходить непосредственно из установки для получения диарилкарбоната с использованием или без использования отдельной очистительной установки, в которой производят первичную обработку потока сырьевого материала. Поток сырьевого материала, являющегося ароматическим гидроксисоединением, при этом может быть либо потоком предварительно расплавленного твердого вещества, либо в форме потока жидкости он может происходить непосредственно из установки для его получения с использованием или без использования отдельной очистительной установки. Отдельные потоки сырьевых материалов могут быть смешаны в различных соотношениях с помощью смесительного устройства, в характерном случае молярные отношения диарилкарбонатного компонента к гидроксикомпоненту превышают единицу. Однако возможны и отношения, которые меньше единицы или равны единице, в зависимости от того, что требует последующий процесс. Естественно, что в поток жидкого диарилкарбоната и/или в поток сырьевого материала, являющегося ароматическим гидроксисоединением, и/или в смешанный поток сырьевых материалов могут быть добавлены и другие компоненты.

Стриппинговое устройство в характерном случае имеет отношение высоты к диаметру, превышающее единицу. В идеальном случае стриппинговое устройство является изолированным и обогреваемым. Обогрев можно осуществить с использованием двойной рубашки с термальным маслом или с паровым обогревом или с использованием дополнительного электрического обогрева. Специальные встроенные детали могут быть выполнены в форме трубок, насадок, тарелок или тканевых набивок. В идеальном случае используют структурированные тканевые набивки. Кроме того, компонентами встроенных деталей могут быть нагревательные элементы.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен таким образом, что очистка потока сырьевых материалов в стриппинговом устройстве происходит при пониженном давлении, в частности - при давлении, составляющем менее 700 мбар абс., предпочтительно - при давлении, составляющем менее 600 мбар абс., более предпочтительно - при давлении, составляющем менее 100 мбар абс., и наиболее предпочтительно - при давлении, составляющем менее 60 мбар абс., в частности - при давлении между 50 мбар абс. до 10 мбар абс.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что в качестве газа использованы один или более инертных газов.

В особо предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что в качестве газа использован азот.

Однако можно использовать и другие инертные вещества, по отдельности или в комбинации, например - СO2, аргон, гелий. Кроме того, можно подогревать или охлаждать поток газа перед подачей в резервуар. Также можно обрабатывать и рециркулировать поток газа после выхода из резервуара. Газообразный поток можно варьировать в зависимости от ожидаемого загрязнения и/или потока жидкости или пропускной способности установки.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что очистка потока сырьевых материалов в стриппинговом устройстве происходит при повышенной температуре, в частности - при температуре, превышающей 85°С, предпочтительно - при температуре, превышающей 120°С, более предпочтительно - при температуре, превышающей 145°С, и наиболее предпочтительно - при температуре между 150°С до 165°С.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что очистка потока сырьевых материалов в стриппинговом устройстве происходит при повышенной температуре и пониженном давлении, в частности - при температуре, лежащей в диапазоне от 150°С до 165°С, и давлении, лежащем в диапазоне от 50 мбар абс. до 10 мбар абс.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что отношение массового расхода жидкости к массовому расходу газа, которые выражены в кг/ч, составляет более 100, предпочтительно - более 1000, еще более предпочтительно - более 2500, и еще более предпочтительно - между 3000 и 113000.

Тем не менее, специалист в данной области техники должен знать, что при этом существует не только соотношение между потоком жидкости и потоком газа, но и соотношение между загрязнениями в потоке жидкости и потоке газа, которое может влиять на расход газа.

В особо предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что стриппинговое устройство содержит колонную зону со структурированными насадками.

Эти структурированные насадки в колонной зоне увеличивают площадь контакта между жидким и газообразным потоками и за счет этого повышают эффективность очистки.

В особо предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что стриппинговое устройство содержит зону предварительного нагрева, которая расположена ниже по течению относительно колонной зоны в направлении потока смеси сырьевых материалов.

Такая зона предварительного нагрева, расположенная ниже по течению относительно колонной зоны, обеспечивает преимущество, состоящее в том, что осуществляется предварительный нагрев потока газообразного материала, прежде чем поток газообразного материала в колонной зоне вступит в интенсивный контакт с потоком жидких сырьевых материалов. За счет того, что стриппинговое устройство в характерном случае работает под вакуумом и возникает сильное разрежение потока газа, в характерном случае - азота, по сравнению с давлением газа в подводящем трубопроводе, такая зона предварительного нагрева может заметно повысить эффективность процесса очистки, так как предотвращается слишком сильное охлаждение разреженного газа.

В особо предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что колонная зона стриппингового устройства является обогреваемой. За счет обогрева колонной зоны также можно повысить эффективность процесса очистки.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что подача газа в стриппинговое устройство производится через резервуар для смеси сырьевых материалов. Показано, что подача потока газа через резервуар для смеси сырьевых материалов приводит к особенно хорошим результатам, так как при этом контакт между потоком сырьевых материалов и потоком газа начинается ниже по течению относительно стриппингового устройства, что уже приводит к определенному очищающему эффекту и, кроме того, обеспечивает предварительный нагрев потока газа.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что в качестве ароматического гидроксисоединения используют дигидроксидиарилалканы формулы HO-Z-OH, в которой Z является двухвалентным органическим остатком, содержащим от 6 до 30 атомов углерода, который содержит одну или более ароматических групп.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что в качестве диарилкарбоната используют сложные ди-С6-С10-ариловые эфиры угольной кислоты.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что в качестве ароматического гидроксисоединения используют бисфенол А, а в качестве диарилкарбоната используют дифенилкарбонат.

В предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению осуществлен так, что смесительное устройство для смешивания потоков сырьевых материалов состоит из так называемой статической мешалки в качестве компонента трубопровода.

Кроме того, в особо предпочтительном варианте осуществления настоящего изобретения способ по настоящему изобретению может быть осуществлен так, что смесительное устройство для смешивания потоков сырьевых материалов состоит из резервуара для смеси сырьевых материалов, в который непрерывно или порционно подают потоки сырьевых материалов и смешивают их.

Кроме того, настоящее изобретение относится к стриппинговому устройству, в частности - для очистки потока смеси сырьевых материалов газом противоточным способом в способе получения поликарбоната, причем стриппинговое устройство содержит колонную зону со структурированными насадками и зону предварительного нагрева для предварительного нагрева газа.

Такое стриппинговое устройство, в частности, пригодно для использования в способе получения поликарбоната.

Стриппинговое устройство в характерном случае имеет отношение высоты к диаметру, превышающее единицу. В идеальном случае стриппинговое устройство является изолированным и обогреваемым. Обогрев можно осуществить с использованием двойной рубашки с термальным маслом или с паровым обогревом или с использованием дополнительного электрического обогрева. Специальные встроенные детали могут быть выполнены в форме трубок, насадок, тарелок или тканевых набивок. В идеальном случае используют структурированные тканевые набивки. Кроме того, компонентами встроенных деталей могут быть нагревательные элементы.

В особо предпочтительном варианте осуществления настоящего изобретения стриппинговое устройство по настоящему изобретению выполнено с возможностью соединения и вакуумплотной герметизации посредством сварных кромочных уплотнений Показано, что соединение стриппингового устройства посредством сварных кромочных уплотнений обеспечивает преимущества по сравнению со стандартно используемыми графитовыми уплотнениями. В частности, это связано с тем, что стриппинговое устройство в характерном случае работает под вакуумом.

В предпочтительном варианте осуществления настоящего изобретения стриппинговое устройство по настоящему изобретению выполнено так, что корпус и структурированные насадки в колонной зоне изготовлены из высокосортной стали марки 904L или выше. Применение высокосортной стали, в частности - марки 904L или выше, приводит к увеличению срока службы стриппингового устройства и к предотвращению коррозии и снижению изменений цвета сырьевого материала.

Осуществление настоящего изобретения не ограничено однократной очисткой потока жидких сырьевых материалов. Естественно, также возможна непрерывная или периодическая циркуляция смеси сырьевых материалов из подключенного резервуара для сырьевых материалов через устройство.

Фиг. 1 демонстрирует схематическое изображение способа по настоящему изобретению. Это схематическое изображение иллюстрирует принцип противоточной очистки в колонной зоне стриппингового устройства.

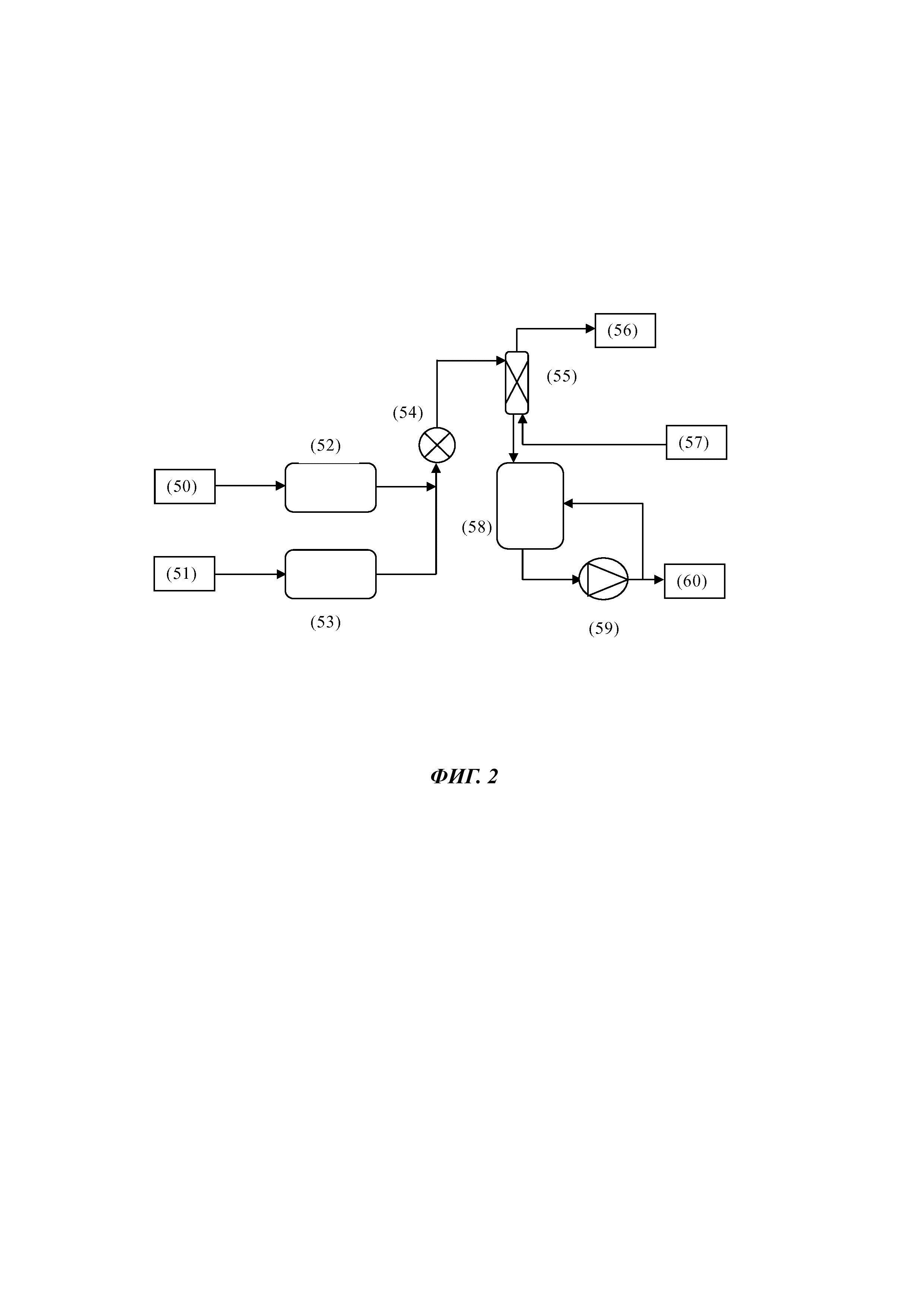

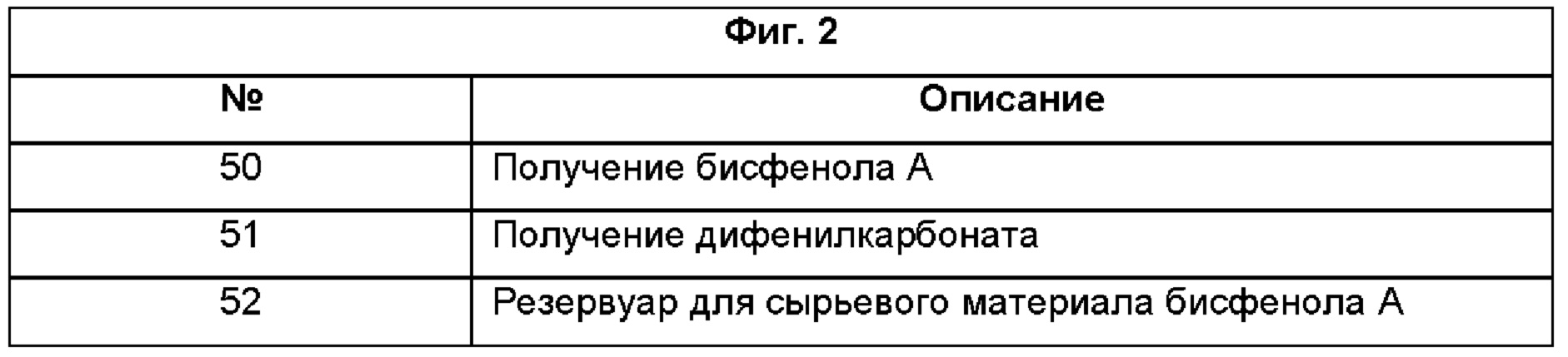

Особо предпочтительный вариант осуществления способа по настоящему изобретению представлен на Фиг. 2.

Раздельные потоки сырьевых материалов подают из соответствующих установок (50) и (51) для их получения в промежуточные резервуары (52) и (53). Потоки сырьевых материалов, подаваемые из промежуточных резервуаров, затем объединяют в определенном молярном соотношении и смешивают с помощью смесительного устройства (54). Затем смесь сырьевых материалов подают в стриппинговое устройство (55). Одновременно снизу в стриппинговое устройство (55) противотоком подают азот из системы (57) подачи азота. За счет контакта с противотоком жидкости загрязнения накапливаются в потоке азота. Обогащенный загрязнениями поток газа выходит из стриппингового устройства на уровне головки и перемещается к вакуумной системе (56). Очищенный поток сырьевых материалов выходит из дна стриппингового устройства (55) в резервуар (58) для смеси сырьевых материалов. С помощью насоса (59) для сырьевых материалов смесь сырьевых материалов транспортируется к первой реакционной системе (60).

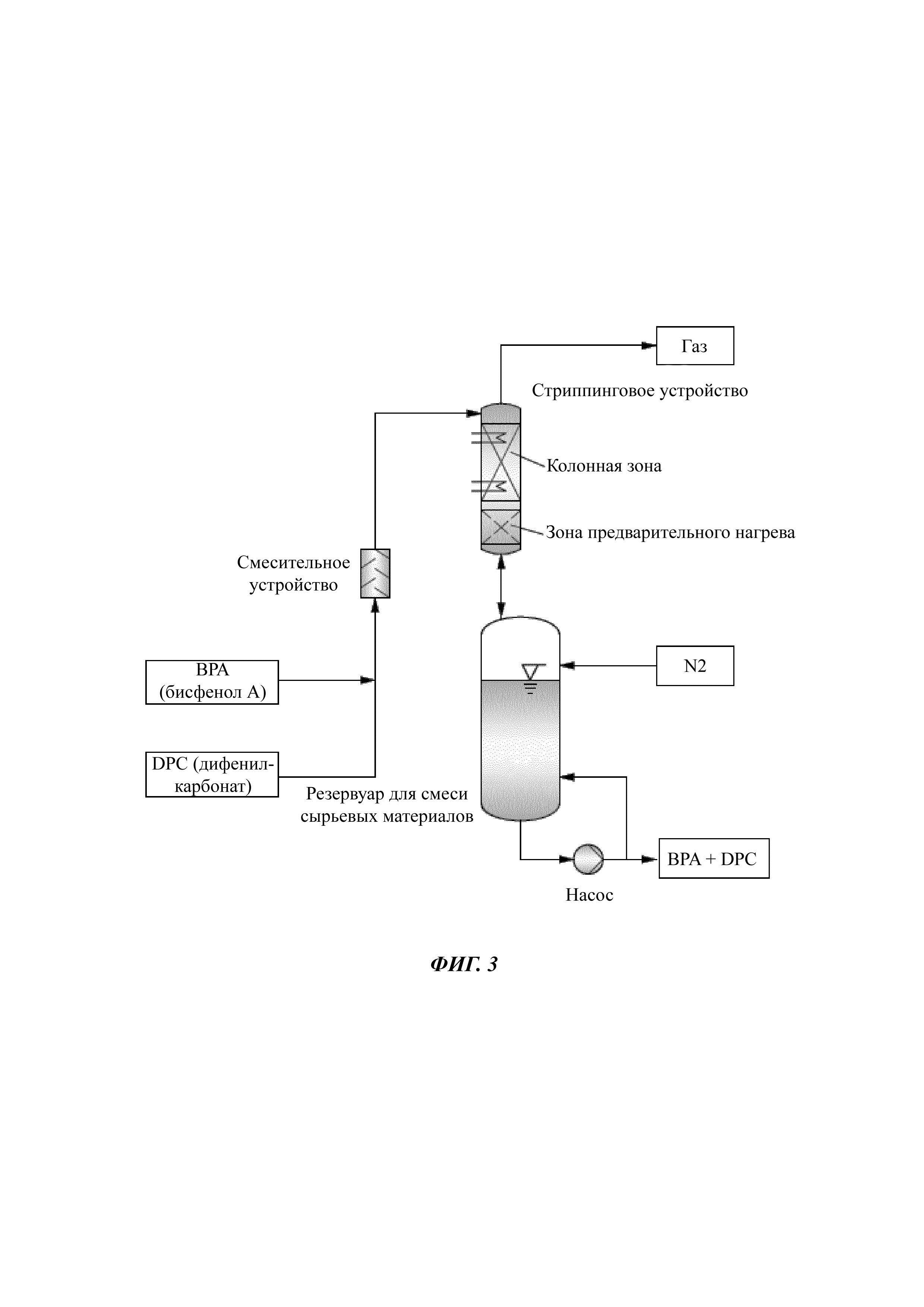

Фиг. 3 изображает особо предпочтительный вариант осуществления способа по настоящему изобретению, в котором стриппинговое устройство содержит зону предварительного нагрева, а подачу газа в форме азота осуществляют через резервуар для смеси сырьевых материалов.

Реферат

Изобретение относится к способу получения поликарбоната посредством реакции одного или более диарилкарбонатов с одним или более ароматическими гидроксисоединениями, которые вначале смешивают в смесительном устройстве и в форме смеси сырьевых материалов помещают в резервуар для смеси сырьевых материалов, чтобы затем провести их реакцию в одном или более реакторах при пониженном давлении и повышенной температуре с получением поликарбоната. При этом смесь диарилкарбоната и ароматического гидроксисоединения перед поступлением в резервуар для смеси сырьевых материалов подвергают процессу очистки противоточным способом с инертным газом в стриппинговом устройстве. Кроме того, настоящее изобретение относится к стриппинговому устройству, которое особенно хорошо подходит для очистки потока смеси сырьевых материалов. Стриппинговое устройство для очистки потока смеси сырьевых материалов газом противоточным способом в способе получения поликарбоната содержит колонную зону со структурированными насадками и зону предварительного нагрева для предварительного нагрева газа. Стриппинговое устройство выполнено с возможностью соединения и вакуумплотной герметизации посредством сварных кромочных уплотнений. Описано также применение стриппингового устройства в способе получения поликарбоната. Технический результат - повышение качества сырьевых материалов за счет очистки смеси сырьевых материалов противоточным способом, улучшение массопереноса и соответственно уменьшение расходов на оборудование по сравнению с теми, которые были бы в случае потока чистого сырьевого материала, являющегося гидроксисоединением. Кроме того, температура затвердевания смеси лежит ниже температуры затвердевания компонента, являющегося ароматическим гидроксисоединением, поэтому не требуется дополнительная подача тепла для компенсации потерь на испарение. 3 н. и 13 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Оптимизация конфигурации питания отпарной колонны для регенерации обогащенного/обедненного растворителя

Способ получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения

Комментарии