Способ получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения - RU2515993C2

Код документа: RU2515993C2

Чертежи

Описание

Настоящее изобретение относится к получению сложных эфиров угольной кислоты, прежде всего к способу получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения.

О получении ароматических и алифатических/ароматических сложных эфиров угольной кислоты (карбонатов) переэтерификацией с использованием в качестве исходных продуктов алифатических сложных эфиров угольной кислоты и ароматических гидроксисоединений в принципе известно. Речь при этом идет о равновесной реакции, равновесие которой почти полностью смещено в сторону образования алифатически замещенных карбонатов. Таким образом, алифатические карбонаты можно сравнительно легко получать из ароматических карбонатов и спиртов. Однако для реализации обратного превращения требуется эффективное смещение весьма неблагоприятного для подобной реакции равновесия в сторону образования ароматических карбонатов, для чего необходимо использовать не только чрезвычайно активные катализаторы но и соответствующие технологии.

Как известно, подобные равновесные реакции следует осуществлять в колоннах, что позволяет сместить их равновесие предпочтительно в сторону образования целевых продуктов (смотри, например, U. Block, Chem. - Ing. Techn. 49, 151 (1977), немецкую заявку на патент DE-OS 3809417, В. Schleper, В. Gutsche, J. Wnuck und L. Jeromin, Chem. - Ing. - Techn. 62, 226 (1990) и Ullmans Encyclopädie der techn. Chemie, 4-е издание, том 3, страница 375 и следующие, 1973).

Таким образом, известные способы предусматривают также осуществление переэтерификации предпочтительно в непрерывном рабочем режиме в одной или нескольких реакционных колоннах с противотоком реагентов.

Однако известные из литературы способы, например, способы, описанные в европейской заявке на патент ЕР-A 461274, в немецких заявках на патент DE-A 4226755 и DE-A 4226756, как правило относятся лишь к тем стадиям, на которых происходит превращение в диарилкарбонат, реализуемое путем переэтерификации и/или диспропорционирования. В международной заявке WO-A 2006/033291, в европейских заявках на патент EP-A 1775280, EP-A 1767516, EP-A 1767517, EP-A 1767518, EP-A 1762559 и EP-A 1762560 содержатся также указания относительно конструктивного исполнения используемых для получения диарилкарбонатов реакционных колонн. Однако для экономической эффективности того или иного способа большое значение имеют не только те стадии, которые относятся непосредственно к реакции, но иногда в большей степени оказываются важными стадии последующей переработки реакционных продуктов. В настоящее время в этом отношении в литературе существует лишь небольшая информация.

Кроме того, поскольку осуществляемое в соответствии с изобретением получение диарилкарбонатов взаимодействием ароматического гидроксисоединения с диалкилкарбонатом в энергетическом отношении является чрезвычайно дорогостоящей технологией, важную роль играют технические мероприятия, направленные на снижение энергопотребления. Однако в настоящее время этой проблеме в литературе также уделяется мало внимания.

В европейской заявке на патент EP-A 781760 описан непрерывный способ получения ароматических карбонатов, который предусматривает осуществляемое в присутствии катализатора взаимодействие диалкилкарбоната с ароматическим гидроксисоединением и непрерывное удаление образующегося ароматического карбоната, а также спиртовых побочных продуктов, диалкилкарбоната и ароматического гидроксисоединения, причем диалкилкарбонат и ароматическое гидроксисоединение возвращают на реакционную стадию. В цитируемой публикации отсутствуют сведения относительно того, каким образом исходный диалкилкарбонат отделяют от спиртового побочного продукта (реакционного спирта). Однако, согласно опыту, данная стадия является чрезвычайно энергоемкой и дорогостоящей, что прежде всего обусловлено сложностью отделения диалкилкарбоната от реакционного спирта. Кроме того, в цитируемой заявке отсутствует информация по поводу выделения диарилкарбоната после реакции, которое также является весьма дорогостоящей операцией в связи с высокими требованиями к чистоте выделяемого продукта. Наряду с этим в цитируемой заявке отсутствуют какие-либо сведения относительно возможных мер экономии энергии.

В европейской заявке на патент EP-A 1638917 описан способ регенерации целевого продукта из потока отходов, предусматривающий их контактирование с алкиловым спиртом, причем регенерированный продукт содержит диарилкарбонат, ароматический спирт, алкилсалицилат и алкиловый спирт. Недостаток указанного способа, во-первых, состоит в том, что реакцию осуществляют в три стадии, вследствие чего способ является весьма дорогостоящим. Во-вторых, потоки высококипящих отходов образуются в двух местах. Выделение катализатора, осуществляемое до выделения диарилкарбоната, приводит к образованию первого потока отходов, при последующей переработке которого на двух дистилляционных колоннах образуется второй поток отходов. Следовательно, переработка продуктов реакции с целью выделения диарилкарбоната связана с чрезвычайно большими затратами на оборудование и энергию. Кроме того, получаемый указанным способом диарилкарбонат, степень чистоты которого составляет 99,5% масс., обладает весьма неудовлетворительным качеством, что ставит под сомнение его пригодность для получения поликарбоната. Наряду с этим в заявке отсутствуют сведения относительно разделения образующейся в результате реакции смеси реакционного спирта с диалкилкарбонатом.

В международной заявке WO-A 2005/000776 описан способ получения простого алкиларилового эфира взаимодействием диалкилкарбоната с ароматическим гидроксисоединением. Подобным способом получают также диарилкарбонат. Способ предусматривает использование для выделения целевого алкиларилового эфира трех реакционных колонн и двух дополнительных дистилляционных колонн. Тот факт, что в соответствии с цитируемым способом стремятся выполнить целенаправленную очистку простого алкиларилового эфира, позволяет заключить, что речь идет об образовании большого количества этого соединения. Однако выделение высокочистого алкиларилового эфира в случае синтеза диарилкарбонатов не является первоочередной задачей: напротив, обычно стремятся к тому, чтобы образовалось как можно более незначительное количество этого сопровождающего переэтерификацию побочного продукта. Помимо этого осуществление реакции в три стадии связано с чрезвычайно большими затратами, и в цитируемой заявке отсутствуют сведения, касающиеся выделения диарилкарбоната и разделения реакционной смеси, содержащей диалкилкарбонат и реакционный спирт. Сравнимый способ, страдающий аналогичными недостатками, описан также в европейской заявке на патент EP-A 1237842.

В международной заявке WO-A 2004/016577 описан способ осуществляемого в присутствии катализатора получения ароматических карбонатов из диалкилкарбоната и ароматического гидроксисоединения, который реализуют в нескольких последовательно соединенных отдельных реакционных зонах реактора, причем теплоту, выделяющуюся при конденсации парового потока последней реакционной зоны, используют для нагревания потока жидкости, направляемого в первую реакционную зону. Недостатком указанного способа является чрезвычайно дорогостоящая конструкция реактора. Кроме того, внутреннее энергообеспечение нуждается в оптимизации и ограничено лишь стадий непосредственной реакции. В заявке отсутствуют сведения, относящиеся к стадии переработки продуктов реакции.

В японской заявке на патент JP-A 2002-020351 описан периодический способ получения диарилкарбоната, в соответствии с которым теплоту реакции можно использовать для генерирования водяного пара. К недостаткам способа относится периодический режим его осуществления, а также совмещение используемого для превращения реактора с дистилляционной колонной. В заявке отсутствуют сведения, относящиеся к стадии переработки продуктов реакции.

Таким образом, существует потребность в том, чтобы предложить способ получения ароматических карбонатов, предпочтительно диарилкарбонатов, включающий стадию переработки потоков целевых продуктов и потоков отходов, который не страдает указанными выше недостатками и в отличие от указанных выше известных способов позволяет эффективно организовать, соответственно оптимизировать внутреннее использование тепловой энергии.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить способ получения ароматических карбонатов, предпочтительно диарилкарбонатов, включающий переработку потоков целевых продуктов и потоков отходов, который позволяет эффективно организовать, соответственно оптимизировать внутреннее использование тепловой энергии.

Неожиданно было обнаружено, что переработка потоков целевых продуктов и потоков отходов, а также эффективное внутреннее использование тепловой энергии возможны благодаря способу получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения, в соответствии с которым:

(a) диалкилкарбонат(ы) в присутствии по меньшей мере одного катализатора переэтерификации взаимодействует(ют) с ароматическим(и) гидроксисоединением(ями) в первой реакционной колонне с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, состоящая по меньшей мере из двух секций,

(b) кубовый продукт из первой реакционной колонны направляют по меньшей мере в одну другую реакционную колонну с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, и подвергают дальнейшему превращению,

(c) непревращенный или образовавшийся во время реакции в реакционных колоннах технологических стадий (a) и/или (b) диалкилкарбонат полностью или частично отделяют от образовавшегося во время реакции алкилового спирта по меньшей мере на одной другой технологической стадии, оснащенной по меньшей мере одной дистилляционной колонной,

(d) пары, отбираемые из верхней части по меньшей мере одной реакционной колонны технологической стадии (b), после при необходимости реализуемой по меньшей мере в одном конденсаторе конденсации содержащегося(ихся) в них ароматического(их) гидроксисоединения(ий) полностью или частично направляют по меньшей мере на одну другую оснащенную по меньшей мере одной дистилляционной колонной технологическую стадию, на которой выделяют соединения с температурой кипения, находящейся в интервале между точками кипения диалкилкарбоната и образующегося во время получения диарилкарбоната алкиларилкарбоната, и

(e) содержащий диарилкарбонат кубовый продукт другой(их) реакционной(ых) колонны (колонн) технологической стадии (b) направляют по меньшей мере на одну другую технологическую стадию для очистки по меньшей мере в одной дистилляционной колонне по меньшей мере с одной укрепляющей зоной в верхней части и по меньшей мере с одной отпарной зоной в нижней части,

причем по меньшей мере одна реакционная колонна, выбранная из группы, включающей первую реакционную колонну и другую(ие) реакционную(ые) колонну(ы), снабжена одним или несколькими конденсаторами, теплоту реализуемой в которых конденсации непосредственно или косвенно возвращают в технологический процесс.

Таким образом, объектом настоящего изобретения является способ получения по меньшей мере одного диарилкарбоната по меньшей мере из одного диалкилкарбоната и по меньшей мере из одного ароматического гидроксисоединения, в соответствии с которым:

(a) диалкилкарбонат(ы) в присутствии по меньшей мере одного катализатора переэтерификации взаимодействует(ют) с ароматическим(и) гидроксисоединением(ями) в первой реакционной колонне с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, состоящая по меньшей мере из двух секций,

(b) кубовый продукт из первой реакционной колонны направляют по меньшей мере в одну другую реакционную колонну с находящейся в ее верхней части по меньшей мере одной укрепляющей зоной, ниже которой расположена по меньшей мере одна реакционная зона, и подвергают дальнейшему превращению,

(c) непревращенный или образовавшийся во время реакции в реакционных колоннах технологических стадий (a) и/или (b) диалкилкарбонат полностью или частично отделяют от образовавшегося во время реакции алкилового спирта по меньшей мере на одной другой технологической стадии, оснащенной по меньшей мере одной дистилляционной колонной,

(d) пары, отбираемые из верхней части по меньшей мере одной реакционной колонны технологической стадии (b), после при необходимости реализуемой по меньшей мере в одном конденсаторе конденсации содержащегося(ихся) в них ароматического(их) гидроксисоединения(ий) полностью или частично направляют по меньшей мере на одну другую оснащенную по меньшей мере одной дистилляционной колонной технологическую стадию, на которой выделяют соединения с температурой кипения, находящейся в интервале между точками кипения диалкилкарбоната и образовавшегося во время получения диарилкарбоната алкиларилкарбоната, и

(e) содержащий диарилкарбонат кубовый продукт другой(их) реакционной(ых) колонны (колонн) технологической стадии (b) направляют по меньшей мере на одну другую технологическую стадию для очистки по меньшей мере в одной дистилляционной колонне по меньшей мере с одной укрепляющей зоной в верхней части и по меньшей мере с одной отпарной зоной в нижней части,

отличающийся тем, что по меньшей мере одна реакционная колонна, выбранная из группы, включающей первую реакционную колонну или другую(ие) реакционную(ые) колонну(ы), снабжена одним или несколькими конденсаторами, теплоту реализуемой в которых конденсации непосредственно или косвенно возвращают в технологический процесс.

Получаемые согласно изобретению диарилкарбонаты предпочтительно обладают общей формулой (I):

в которой R, R′ и R″ независимо друг от друга означают атом водорода, неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода, алкокси с 1-34 атомами углерода, предпочтительно алкокси с 1-6 атомами углерода, особенно предпочтительно алкокси с 1-4 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода, арил с 6-34 атомами углерода или атом галогена, предпочтительно атом хлора, причем R, R′ и R″ в обеих частях формулы (I) могут быть одинаковыми или разными. R может означать также группу -COO-R′″, в которой R′″ может означать атом водорода, при необходимости разветвленный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода, алкокси с 1-34 атомами углерода, предпочтительно алкокси с 1-6 атомами углерода, особенно предпочтительно алкокси с 1-4 атомами углерода, циклоалкил с 5-34 атомами углерода, алкиларил с 7-34 атомами углерода или арил с 6-34 атомами углерода. R, R′ и R″ в обоих частях формулы (I) предпочтительно являются одинаковыми. R, R′ и R″ еще более предпочтительно означают атом водорода.

Диарилкарбонатами общей формулы (I) являются, например, дифенилкарбонат, метилфенилфенилкарбонаты и ди(метилфенил)карбонаты, в том числе их смесь, причем метильная группа может находиться в любом месте фенильных колец, а также диметилфенилфенилкарбонаты и ди(диметилфенил)карбонаты, в том числе их смесь, причем метильная группа может находиться в любом месте фенильных колец, хлорфенилфенилкарбонаты и ди(хлорфенил)карбонаты, причем метильная группа может находиться в любом месте фенильных колец, 4-этилфенилфенилкарбонат, ди(4-этилфенил)карбонат, 4-н-пропилфенилфенилкарбонат, ди(4-н-пропилфенил)карбонат, 4-изопропилфенилфенилкарбонат, ди(4-изопропилфенил)карбонат, 4-н-бутилфенилфенилкарбонат, ди(4-н-бутил-фенил)карбонат, 4-изобутилфенилфенилкарбонат, ди(4-изобутилфенил)-карбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)-карбонат, 4-н-пентилфенилфенилкарбонат, ди(4-н-пентилфенил)карбонат, 4-н-гексилфенилфенилкарбонат, ди(4-н-гексилфенил)карбонат, 4-изо-октилфенилфенилкарбонат, ди(4-изооктилфенил)карбонат, 4-н-нонил-фенилфенилкарбонат, ди(4-н-нонилфенил)карбонат, 4-циклогексилфенил-фенилкарбонат, ди(4-циклогексилфенил)карбонат, 4-(1-метил-1-фенил-этил)фенилфенилкарбонат, ди[4-(1-метил-1-фенилэтил)фенил]карбонат, дифенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, (1-нафтил)-фенилкарбонат, (2-нафтил)фенилкарбонат, ди(1-нафтил)карбонат, ди(2-нафтил)карбонат, 4-(1-нафтил)фенилфенилкарбонат, 4-(2-нафтил)фенил-фенилкарбонат, ди[4-(1-нафтил)фенил]карбонат, ди[4-(2-нафтил)фенил]-карбонат, 4-феноксифенилфенилкарбонат, ди(4-феноксифенил)карбонат, 3-пентадецилфенилфенилкарбонат, ди(3-пентадецилфенил)карбонат, 4-тритилфенилфенилкарбонат, ди(4-тритилфенил)карбонат, метилсалицилатфенилкарбонат, ди(метилсалицилат)карбонат, этилсалицилатфенилкарбонат, ди(этилсалицилат)карбонат, н-пропилсалицилатфенилкарбонат, ди(н-пропилсалицилат)карбонат, изопропилсалицилатфенилкарбонат, ди(изопропилсалицилат)карбонат, н-бутилсалицилатфенилкарбонат, ди(н-бутилсалицилат)карбонат, изобутилсалицилатфенилкарбонат, ди(изо-бутилсалицилат)карбонат, трет-бутилсалицилатфенилкарбонат, ди(трет-бутилсалицилат)карбонат, ди(фенилсалицилат)карбонат и ди(бензилсалицилат)карбонат.

Предпочтительными диарилкарбонатами являются дифенилкарбонат, 4-трет-бутилфенилфенилкарбонат, ди(4-трет-бутилфенил)карбонат, ди-фенил-4-илфенилкарбонат, ди(дифенил-4-ил)карбонат, 4-(1-метил-1-фенилэтил)фенилфенилкарбонат и ди[4-(1-метил-1-фенилэтил)фенил]-карбонат.

Особенно предпочтительным диарилкарбонатом является дифенилкарбонат.

Предпочтительно используемые согласно изобретению диалкилкарбонаты обладают формулой (II):

в которой R1 и R2 независимо друг от друга означают неразветвленный или разветвленный, при необходимости замещенный алкил с 1-34 атомами углерода, предпочтительно алкил с 1-6 атомами углерода, особенно предпочтительно алкил с 1-4 атомами углерода. При этом R1 и R2 могут быть одинаковыми или разными. R1 и R2 предпочтительно являются одинаковыми.

Согласно изобретению алкил с 1-4 атомами углерода означает, например, метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил, алкил с 1-6 атомами углерода означает, например, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, неопентил, 1-этилпропил, циклогексил, циклопентил, н-гексил, 1,1-диметилпропил, 1,2-диметилпропил, 1-метил-пентил, 2-метилпентил, 3-метилпентил, 4-метилпентил, 1,1-диметилбутил, 1,2-диметилбутил, 1,3-диметилбутил, 2,2-диметилбутил, 2,3-диметилбутил, 3,3-диметилбутил, 1-этилбутил, 2-этилбутил, 1,1,2-триметилпропил, 1,2,2-триметилпропил, 1-этил-1-метилпропил или 1-этил-2-метилпропил, алкил с 1-34 атомами углерода означает, например, н-гептил, н-октил, пинакил, адамантил, изомерные ментилы, н-нонил, н-децил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Аналогичные алкилы могут входить в состав, например, аралкильных или алкиларильных остатков. Алкиленовые остатки в составе соответствующих гидроксиалкильных или аралкильных или алкиларильных остатков являются, например, производными указанных выше алкильных остатков.

Арил означает карбоцикпический ароматический остаток с 6-34 скелетными атомами углерода. То же относится к ароматической части арилалкильного остатка, называемого также аралкильным остатком, а также к арильной компоненте более сложных групп, например, таких как арилкарбон ильные остатки.

Арилалкил или аралкил, означает соответственно независимо указанный выше линейный, циклический, разветвленный или неразветвленный алкильный остаток, который может быть однократно, многократно или полностью замещен указанными выше арильными остатками.

Указанные остатки следует рассматривать в качестве примеров, не ограничивающихся приведенными выше перечнями.

Предпочтительными диалкилкарбонатами являются диметилкарбонат, ди-этилкарбонат, ди(н-пропил)карбонат, ди(изопропил)карбонат, ди(н-бутил)-карбонат, ди(втор-бутил)карбонат, ди(трет-бутил)карбонат и дигексилкарбонат. Особенно предпочтительными диалкилкарбонатами являются диметилкарбонат и диэтилкарбонат. Еще более предпочтительным является диметилкарбонат.

Пригодные согласно изобретению ароматические гидроксисоединения предпочтительно обладают общей формулой (III):

в которой R, R′ и R″ независимо друг от друга могут быть такими, как указано в общей формуле (I).

Подобными ароматическими гидроксисоединениями являются, например, фенол, о-крезол, м-крезол, п-крезол, в том числе смесь указанных изомеров крезола, диметилфенолы, в том числе смесь диметилфенолов, причем метильные группы могут замещать фенольное кольцо, например, в положении 2,4-, 2,6- или 3,4-, о-хлорфенол, м-хлорфенол, п-хлорфенол, о-этилфенол, м-этилфенол, п-этилфенол, о-н-пропилфенол, м-н-пропил-фенол, п-н-пропилфенол, 4-изопропилфенол, 4-н-бутилфенол, 4-изобутилфенол, 4-трет-бутилфенол, 4-н-пентилфенол, 4-н-гексилфенол, 4-изооктилфенол, 4-н-нонилфенол, о-метоксифенол, м-метоксифенол, п-метоксифенол, 4-циклогексилфенол, 4-(1-метил-1-фенилэтил)фенол, ди-фенил-4-ол, 1-нафтол, 2-1-нафтол, 4-(1-нафтил)фенол, 4-(2-нафтил)-фенол, 4-феноксифенол, 3-пентадецилфенол, 4-тритилфенол, метилсалициловая кислота, этилсалициловая кислота, н-пропилсалициловая кислота, изопропилсалициловая кислота, н-бутилсалициловая кислота, изо-бутилсалициловая кислота, трет-бутилсалициловая кислота, фенилсалициловая кислота и бензилсалициловая кислота.

Предпочтительными ароматическими гидроксисоединениями являются фенол, 4-трет-бутилфенол, дифенил-4-ол и 4-(1-метил-1-фенилэтил)-фенол.

Особенно предпочтительным ароматическим гидроксисоединением является фенол.

Алкиларилкарбонаты, получаемые в соответствии с изобретением в качестве промежуточных продуктов, предпочтительно обладают общей формулой (IV):

в которой R, R′ и R″ могут быть такими, как в соединениях общей формулы (I), а R1 таким, как в соединениях общей формулы (II).

Предпочтительными алкиларилкарбонатами являются метилфенилкарбонат, этилфенилкарбонат, пропилфенилкарбонат, бутилфенилкарбонат, гексилфенилкарбонат, метил(о-крезил)карбонат, метил(п-крезил)карбонат, этил(о-крезил)карбонат, этил(п-крезил)карбонат, метил(п-хлорфенил)-карбонат или этил(п-хлорфенил)карбонат. Особенно предпочтительными алкиларилкарбонатами являются метилфенилкарбонат и этилфенилкарбонат. Еще более предпочтительным алкиларилкарбонатом является метилфенилкарбонат.

Диалкилкарбонаты и ароматические гидроксисоединения, пригодные для осуществления предлагаемого в изобретении способа, являются известными специалистам и коммерчески доступными продуктами или могут быть синтезированы известными специалистам методами.

В соответствии с предлагаемым в изобретении способом молярное отношение ароматического гидроксисоединения (ароматических гидроксисоединений) к диалкилкарбонату (диалкилкарбонатам) в первой раекционной колонне предпочтительно составляет от 1:0,1 до 1:10, особенно предпочтительно от 1:0,2 до 1:5, еще более предпочтительно от 1:0,5 до 1:3. Указанные молярные отношения приведены без учета рециркуляции ароматических гидроксисоединений или диалкилкарбонатов в реакционную колонну через один или несколько дефлегматоров (смотри пункт (b)) или один или несколько при необходимости имеющихся кубовых испарителей.

Предлагаемый в изобретении способ реализуют по меньшей мере в двух реакционных колоннах.

В качестве первой и второй реакционных колонн или при необходимости используемой третьей, соответственно другой колонны используют известные специалистам колонны. Речь при этом идет, например, о дистилляционных или ректификационных колоннах, предпочтительно о реакционно-дистилляционных или реакционно-ректификационных колоннах.

В верхней части первой реакционной колонны находится по меньшей мере одна укрепляющая зона, ниже которой расположена по меньшей мере одна реакционная зона, состоящая по меньшей мере из двух секций. Каждая из этих секций независимо друг от друга предпочтительно содержит соответственно от 0 до 20, предпочтительно от 0,1 до 20 теоретических тарелок. В предпочтительном варианте по меньшей мере одна укрепляющая зона первой реакционной колонны снабжена по меньшей мере одним промежуточным конденсатором. Промежуточный конденсатор предпочтительно расположен между секциями укрепляющей зоны. В этом случае укрепляющая зона разделена на верхнюю и нижнюю укрепляющие зоны. В соответствии с изобретением секция отличается тем, что ниже и/или выше нее находится место ввода и/или место отбора.

Первая реакционная колонна предпочтительно функционирует в режиме противотока, причем предпочтительно по меньшей мере в одной реакционной зоне этой колонны ароматическое гидроксисоединение перемещается в направлении от верхней части до куба в виде жидкости, в то время как навстречу этому жидкому потоку поднимается газообразный диалкилкарбонат. При этом первая реакционная колонна предпочтительно функционирует в режиме подачи по меньшей мере в одну реакционную зону (предпочтительно в ее верхнюю треть) одного или нескольких жидких или частично газообразных потоков, содержащих ароматическое гидроксисоединение и при необходимости растворенный катализатор переэтерификации, причем температура указанных потоков предпочтительно соответствует преобладающей в соответствующем месте колонны температуре, и причем содержание газообразной части предпочтительно составляет менее 20% масс. Кроме того, в реакционную зону, предпочтительно в ее нижнюю треть, вводят один или несколько содержащих диалкилкарбонат потоков, предпочтительно находящихся в газообразном или перегретом состоянии. В предпочтительном варианте перегрев парового потока может составлять от 0 до 50°C. Наряду с этим температура в точке росы предпочтительно соответствует давлению в месте подачи содержащего диалкилкарбонат потока в реакционную зону.

Образовавшийся в реакционной зоне (реакционных зонах) во время реакции алкиловый спирт после прохождения через укрепляющую зону (укрепляющие зоны) отбирают в верхней части первой реакционной колонны. В соответствии с изобретением под образовавшимся во время реакции алкиловым спиртом, называемым также реакционным спиртом, подразумевают образующийся в процессе переэтерификации свободный спирт, предпочтительно обладающей формулой R1-OH или R2-OH, в которой заместители R1 и R2 такие, как указаны выше для соединений общей формулы (II). Отбираемый из верхней части первой реакционной колонны поток помимо образующегося во время реакции алкилового спирта в общем случае содержит избыточный или непревращенный диалкилкарбонат и легкокипящие побочные соединения, например, такие как диоксид углерода или простые диалкиловые эфиры. В связи с наличием укрепляющей зоны (укрепляющих зон) подобный поток содержит лишь незначительные количества высококипящих компонентов, например, таких как ароматическое гидроксисоединение. Укрепляющая зона служит для отделения испаряющихся в реакционной зоне высококипящих компонентов, например, таких как ароматическое гидроксисоединение или алкиларилкарбонат, от легкокипящих реакционных спиртов или диалкилкарбонатов. При этом преимуществом является возможность отделения образующегося во время реакции алкилового спирта от диалкилкарбонатов при пониженных температурах.

Первая реакционная колонна в предпочтительном варианте осуществления способа функционирует в режиме рефлюкса. Под рефлюксом подразумевают режим, в соответствии с которым паровой поток частично или полностью конденсируют в верхней части укрепляющей зоны, причем образующийся конденсат частично или полностью возвращают в верхнюю часть укрепляющей зоны в качестве флегмы. При этом флегмовое число предпочтительно составляет от 0,1 до 20, особенно предпочтительно от 0,1 до 10 и еще более предпочтительно от 0,1 до 3, причем флегмовому числу согласно изобретению соответствует массовое отношение возвращаемого в колонну конденсата к отбираемому в верхней части колонны пару за вычетом возвращаемого конденсата.

В предпочтительном варианте осуществления способа ниже реакционной зоны первой реакционной колонны расположена по меньшей мере одна исчерпывающая зона.

Первая реакционная колонна предпочтительно может быть также снабжена одним или несколькими кубовыми испарителями. При снабжении первой реакционной колонны исчерпывающей зоной дополнительно предпочтительно используют кубовый испаритель, в котором происходит полное или частичное испарение стекающей из исчерпывающей зоны жидкости. При этом полностью или частично испаренный поток жидкости полностью или частично возвращают в первую реакционную колонну. В соответствии с вариантом исполнения без исчерпывающей зоны стекающую из реакционной зоны жидкость полностью или частично испаряют в имеющемся при необходимости кубовом испарителе и полностью или частично возвращают в первую реакционную колонну.

Кроме того, исчерпывающая и/или реакционная зона первой реакционной колонны предпочтительно может быть снабжена одним или несколькими промежуточными нагревателями или промежуточными испарителями.

В предпочтительном варианте осуществления способа, в соответствии с которым по меньшей мере одна укрепляющая зона первой реакционной колонны снабжена по меньшей мере одним промежуточным конденсатором, подобная укрепляющая зона разделена на нижнюю и верхнюю укрепляющие зоны (две секции), нижняя из которых расположена ниже промежуточного конденсатора, в то время как верхняя укрепляющая зона расположена выше промежуточного конденсатора.

В предпочтительном варианте осуществления способа укрепляющая зона (укрепляющие зоны) по меньшей мере с одним промежуточным конденсатором могут быть помещены в используемую для переэтерификации колонну совместно с реакционной зоной (реакционными зонами) и при необходимости по меньшей мере одной исчерпывающей зоной. При этом выходящая из реакционной зоны (реакционных зон) паровая смесь снизу поступает в нижнюю секцию укрепляющей зоны, соответственно в имеющуюся при необходимости нижнюю укрепляющую зону, где происходит снижение содержания ароматического гидроксисоединения. Паровая смесь, выходящая из нижней секции укрепляющей зоны, соответственно при необходимости имеющейся нижней укрепляющей зоны, поступает в промежуточный конденсатор, в котором она частично конденсируется, причем образовавшийся конденсат направляют в верхнюю часть нижней секции укрепляющей зоны, соответственно в имеющуюся при необходимости нижнюю укрепляющую зону.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа промежуточный конденсатор не встроен в первую реакционную колонну, а выполнен в виде отдельного промежуточного конденсатора, расположенного вне первой реакционной колонны.

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа промежуточный конденсатор и верхняя секция укрепляющей зоны не встроены в первую реакционную колонну, а расположены отдельно вне первой реакционной колонны.

Ниже реакционной зоны и при необходимости имеющейся исчерпывающей зоны получают смесь, состоящую из алкиларилкарбоната, избыточного или непревращенного фенола, диарилкарбоната, катализаторов переэтерификации, диалкилкарбоната, реакционного спирта и образующихся при переэтерификации или присутствовавших в эдуктах высококипящих соединений. В случае использования исчерпывающей зоны содержание легкокипящих соединений, например, таких как диалкилкарбонат и реакционный спирт, снижается, причем в присутствии катализатора переэтерификации в определенных условиях происходит образование другого алкиларилкарбоната и/или диарилкарбоната. Необходимую для этого энергию предпочтительно подводят посредством одного или нескольких испарителей.

Для обеспечения должной разделяющей способности во всех зонах первой реакционной колонны, а также рассматриваемых ниже колонн, а именно в укрепляющей зоне, при необходимости имеющейся исчерпывающей зоне и/или в реакционной зоне можно использовать насадочные тела или структурированные насадки. Пригодными являются обычно используемые для процессов дистилляции насадочные тела, соответственно структурированные насадки, приведенные, например, в Ullmann′s Encycklopädie der Technischen Chemie, 4-е издание, том 2, страница 528 и следующие. Примерами насадочных тел могут служить кольца Рашига, кольца Палля, кольца Novalox, седла Берля, седла Intalex, торовидные седла и тела Interpack, в то время как примерами структурированных насадок являются жестяные и тканевые насадки (например, такие как насадки ВХ, Montz Pak, Mellapak, Melladur, Kerapak и CY), выполненные из различных материалов, таких как стекло, каменная керамика, фарфор, специальная сталь и полимеры. Предпочтительными являются насадочные тела и структурированные насадки, которые характеризуются большой удельной поверхностью, оптимальной смачиваемостью и достаточно большим временем контакта с жидкой фазой. К ним относятся, например, кольца Палля, кольца Novalox, седла Берля, насадки ВХ, Montz Pak, Mellapak, Melladur, Kerapak и CY.

В случае использования насыпных слоев из насадочных тел и/или структурированных насадок секция (если она содержит более четырех, предпочтительно более десяти, особенно предпочтительно более пятнадцати теоретических тарелок) может быть разделена на несколько частей.

В другом варианте пригодными являются также тарелки, например, такие как сетчатые, колпачковые, клапанные или туннельные тарелки. В реакционной зоне (реакционных зонах) реакционной колонны особенно предпочтительно используют тарелки с продолжительным временем пребывания и эффективным массообменом, например, колпачковые, клапанные или туннельные тарелки с высокими сливными перегородками.

Число теоретических тарелок в реакционной зоне первой реакционной колонны предпочтительно составляет от 3 до 50, особенно предпочтительно от 10 до 50 и еще более предпочтительно от 10 до 40. Заполнение внутреннего объема реакционной зоны колонны жидкостью предпочтительно составляет от 1 до 80%, особенно предпочтительно от 5 до 70% и еще более предпочтительно от 7 до 60%. Специалисты могут реализовать более точное конструктивное исполнение реакционной зоны (реакционных зон), при необходимости имеющейся исчерпывающей зоны и укрепляющей зоны (укрепляющих зон).

Диаметр первой реакционной колонны в месте расположения реакционной зоны лимитируется расходом газа. Кроме того, он зависит от подлежащего реализации заполнения колонны жидкостью.

В случае использования тарельчатых колонн уровень жидкости на тарелках предпочтительно должен составлять от 50 до 1000 мм, особенно предпочтительно от 100 до 500 мм и еще более предпочтительно от 100 до 250 мм, что позволяет надлежащим образом ограничить потери давления в колонне. Потери давления в колонне должны составлять предпочтительно менее 50%, особенно предпочтительно менее 30% и еще более предпочтительно менее 25% от величины давления в верхней части колонны.

При соблюдении указанных граничных условий F-фактор в колонне преимущественно находится в интервале от 0,05 до 2,5 Па0,5, предпочтительно от 0,05 до 1,5 Па0,5 и особенно предпочтительно от 0,08 до 1 Па0,5. Расстояние между тарелками предпочтительно может составлять от 250 до 1500 мм, особенно предпочтительно от 300 до 1000 мм и еще более предпочтительно от 500 до 1000 мм. F-фактор служит мерой газовой гидродинамической нагрузки на колонну и может быть вычислен по уравнению:

F-фактор = плотность газа1/2 · скорость течения газа.

Надлежащее конструктивное исполнение остальных используемых согласно изобретению дистилляционных и/или реакционных колонн (высота, диаметр, выбор надлежащих встроенных элементов), а также расчет параметров питающих и отводящих трубопроводов известны специалистам и приведены в соответствующей литературе (смотри, например, справочник Distillation Design, Henry Z. Kister, Mc Gra Hill, а также Distillation Operation, Henry Z. Kister, Mc Gra Hill; Perry′s Chemical Engineering Handbook, Perry & Green).

Температура в реакционной зоне (реакционных зонах) предпочтительно составляет от 100 до 300°C, особенно предпочтительно от 120 до 250°C, еще более предпочтительно от 150 до 240°C. В предпочтительном варианте осуществления способа оптимальную температуру в реакционной зоне устанавливают, во-первых, благодаря выбору надлежащих рабочих условий, а, во-вторых, благодаря дополнительному подводу тепла к месту нахождения одной или нескольких реакционных тарелок. При этом тепло к реакционным тарелкам можно подводить посредством теплообменников или благодаря использованию тарелок с возможностью подогрева. Предлагаемую в изобретении переэтерификацию предпочтительно осуществляют как при нормальном, так и при повышенном или пониженном давлении. В соответствии с этим давление (абсолютное) в реакционной зоне предпочтительно находится в интервале от 0,5 до 20 бар, особенно предпочтительно от 0,8 до 15 бар, еще более предпочтительно от 0,9 до 10 бар.

Для реализации реакционной стадии в первой реакционной колонне можно использовать известные из литературы катализаторы переэтерификации. Речь при этом идет об известных из литературы катализаторах переэтерификации диалкилкарбоната фенолом, например, таких как соединения металлов, в частности, обладающие формулами AlX3, TiX3, UX4, TiX4, VOX3, VX5, ZnX3, FeX3, PbX2 и SnX4, в которых X означает галоген, ацетокси, алкокси или арилокси (смотри выложенную немецкую заявку на патент DE-OS 258412). Согласно изобретению особенно предпочтительно используемыми кат ализаторами являются со единения металлов формул AlX3, TiX4, PbX2 и SnX4, например, такие как тетрахлорид титана, тетраметоксид титана, тетрафеноксид титана, тетраэтоксид титана, тетраизопропилат титана, тетрадодецилат титана, тетраизооктилат олова и триизопропилат алюминия. Еще более предпочтительными соединениями металлов являются соединения формулы TiX4. Указанные соединения металлов преимущественно используют в количестве от 0,001 до 5% масс., предпочтительно от 0,005 до 5% масс., особенно предпочтительно от 0,01 до 5% масс. в пересчете на массу подлежащей превращению реакционной смеси.

В соответствии с изобретением галоген означает фтор, хлор или бром, предпочтительно фтор или хлор, особенно предпочтительно хлор.

Другими используемыми согласно изобретению катализаторами являются оловоорганические соединения общей формулы (R11)4-X-Sn(Y)X, в которой Y означает -OCOR12, гидроксил или -OR, причем R12 означает алкил с 1-12 атомами углерода, арил с 6-12 атомами углерода или алкиларил с 7-13 атомами углерода, R11 независимо от R12 такой, как указано для R12, и X означает целое число от 1 до 3, диалкиловые соединения олова с 1-12 атомами углерода в алкильном остатке или бис(триалкиловые) соединения олова, например, ацетат триметилолова, бензоат триэтилолова, ацетат трибутилолова, ацетат трифенилолова, диацетат дибутилолова, дилаурат дибутилолова, дилаурат диоктилолова, адипинат дибутилолова, дибутилдиметоксиолово, гликолят диметилолова, дибутилдиэтоксиолово, гидроксид триэтилолова, гексаэтилоловооксан, гексабутилоловооксан, оксид дибутилолова, оксид диоктилолова, триизооктилат бутилолова, трии-зооктилат октилолова, бутилоловянная кислота и октилоловянная кислота в количестве от 0,001 до 20% масс. (смотри европейские патенты EP 879, EP 880 и EP 39452, немецкую выложенную заявку на патент DE-OS 3445555, а также японский патент JP 79/63023), полимерные соединения олова формулы -[-RR11Sn-O-]-, в которой R и R11 независимо друг от друга такие, как указано выше для R12, например, поли[окси(дибутилстаннилен)] поли-[окси(диоктилстаннилен)], поли[окси(бутилфенилстаннилен)] и поли-[окси(дифенилстаннилен)] (немецкая выложенная заявка на патент DE-OS 3445552), полимерные гидроксиоловооксаны формулы -[-RSn(OH)-O-]-, например, поли(этилгидроксиоловооксан), поли(бутилгидроксиоловооксан), поли-(октилгидроксиоловооксан), поли(ундецилгидроксиоловооксан) и поли-(додецилгидроксиоловооксан) в количестве от 0,001 до 20% масс., предпочтительно от 0,005 до 5% масс. в пересчете на диалкилкарбонат (немецкая выложенная заявка на патент DE-OS 4006520). Другими используемыми согласно изобретению соединениями олова являются оксиды двухвалентного олова Sn(II) общей формулы:

X-R2Sn-O-R2Sn-Y,

в которой Х и Y независимо друг от друга означают гидроксил, SCN, OR13, OCOR13 или галоген и R означает алкил, R13 в котором такой, как указано выше для R12 (европейский патент EP 0338760).

Согласно изобретению другими пригодными катализаторами являются соединения свинца, например, Pb(ОН)2-2PbCO3, Pb(ОСО-СН3)2, Pb(ОСО-СН3)2·2LiCl, Pb(ОСО-СН3)2·2PPh3, которые используют (при необходимости совместно с триорганофосфатными компонентами, хелатным соединением или галогенидом щелочного металла) в количестве, составляющем от 0,001 до 1 моля, предпочтительно от 0,005 до 0,25 моля на моль диалкилкарбоната (японские патенты JP 57/176932 и JP 01/093580), другие соединения свинца(II) и свинца(IV), такие как PbO, PbO2, свинцовый сурик, плюмбиты и плюмбаты (японский патент JP 01/093560), ацетат железа(III) (японский патент JP 61/172852), а также соли меди и/или комплексы металлов, например, комплексы щелочных металлов, цинка, титана и железа (японский патент JP 89/005588).

Кроме того, для осуществления предлагаемого в изобретении способа можно использовать гетерогенные каталитические системы. Речь при этом идет, например, о смешанных оксидах кремния и титана, которые могут быть получены совместным гидролизом галогенидов кремния и титана (японский патент JP 54/125617), или о диоксидах титана с высоким значением определяемой методом БЭТ поверхности, составляющим более 20 м2/г (немецкая выложенная заявка на патент DE-OS 4036594).

Указанными выше соединениями металлов, предпочтительно используемыми в качестве катализаторов для осуществления предлагаемого в изобретении способа, являются AlX3, TiX3, UX4, TiX4, VOX3, VX5, ZnX2, FeX3, PbX2 и SnX4. Особенно предпочтительными соединениями металлов являются AlX3, TiX4, PbX2 и SnX4, примерами которых могут служить тетрахлорид титана, тетраметилат титана, тетрафеноксид титана, тетраэтоксид титана, тетраизопропилат титана, тетрадодецилат титана, тетраизооктилат олова и тетраизопропилат алюминия. Еще более предпочтительным соединением металла является TiX4. Прежде всего предпочтительными соединениями металлов являются тетраметилат титана, тетрафеноксид титана и тетраэтоксид титана.

Катализатор поступает в первую реакционную колонну предпочтительно вместе с потоком, содержащим растворенное или суспендированное ароматическое гидроксисоединение (ароматические гидроксисоединения). В другом варианте катализатор можно дозировать также отдельно, например, в спирте, соответствующем реакционному спирту, или в пригодном инертном растворителе. Гетерогенные катализаторы в пригодной форме можно использовать в смеси с указанными выше насадочными телами, вместо насадочных тел или засыпать их на возможно встроенные в колонну тарелки.

Тепловую энергию, необходимую для осуществления реакции в первой реакционной колонне, во-первых, можно генерировать посредством внутренних или внешних устройств, например, таких как теплообменники, испарители и/или обогреваемые тарелки, и/или, во-вторых, вводить как с жидким потоком, содержащим ароматическое гидроксисоединение (ароматические гидроксисоединения), так и с газообразным потоком, содержащим диалкилкарбонат. Подвод тепла подобным образом прежде всего можно осуществлять в реакционную зону (реакционные зоны). Тепло в реакционную зону (реакционные зоны) полностью или частично подводят предпочтительно посредством испарителей или обогреваемых тарелок. В особенно предпочтительном варианте тепловую энергию, необходимую для осуществления реакции в первой реакционной колонне, по меньшей мере частично, подают в эту колонну как с содержащим ароматическое гидроксисоединение (ароматические гидроксисоединения) жидким потоком так и с содержащим диалкилкарбонат газообразным потоком и дополнительно посредством внутренних и/или внешних теплообменников.

В соответствии с предлагаемым в изобретении способом кубовый продукт первой реакционной колонны направляют во вторую реакционную колонну.

Вторая реакционная колонна снабжена по меньшей мере одной укрепляющей зоной, расположенной в верхней части колонны, и по меньшей мере одной реакционной зоной, расположенной ниже укрепляющей зоны. Укрепляющая зона предпочтительно содержит от 1 до 50, особенно предпочтительно от 1 до 25 теоретических тарелок.

Кубовый продукт первой реакционной колонны, в котором присутствует уже образовавшийся алкиларилкарбонат и диарилкарбонат, в жидком состоянии или в виде смеси пара с жидкостью предпочтительно направляют в реакционную зону второй реакционной колонны, особенно предпочтительно в верхнюю часть этой реакционной зоны, еще более предпочтительно в ее верхнюю треть. При этом вторая реакционная колонна предпочтительно функционирует в таком режиме, чтобы алкиларилкарбонат мог быть частично или полностью превращен в диарилкарбонат, например, путем дальнейшей переэтерификации или диспропорционирования, предпочтительно путем диспропорционирования. Помимо кубового продукта первой реакционной колонны в реакционную зону второй реакционной колонны можно подавать также один или несколько содержащих алкиларилкарбонат жидких или парожидкостных потоков. Подобные содержащие алкиларилкарбонат дополнительные потоки могут поступать, например, со стадии дальнейшей переработки и подобным образом могут быть возвращены в технологический процесс.

Из верхней части второй реакционной колонны выводят непревращенное ароматическое гидроксисоединение, диалкилкарбонат, реакционный спирт, среднекипящие побочные соединения, например, такие как простой алкилариловый эфир, и незначительное количество легкокипящих побочных соединений. Под среднекипящими побочными соединениями в соответствии с изобретением подразумевают соединения, температура кипения которых ниже точки кипения алкиларилкарбоната, но выше точки кипения диалкилкарбоната. Подобным среднекипящим побочным соединением является, например, простой алкилариловый эфир, например, такой как анизол или фенетол. Выделяемые во второй реакционной колонне среднекипящие побочные соединения могут образоваться в ходе реакции, реализуемой в первой и/или второй реакционной колонне, или могут попадать в технологический процесс вместе с эдуктами.

Укрепляющая зона второй реакционной колонны предназначена для выделения испаряющихся в реакционной зоне высококипящих компонентов, например, таких как алкиларилкарбонат.

В предпочтительном варианте осуществления изобретения вторая реакционная колонна подобно первой реакционной колонне также функционирует в указанном выше режиме рефлюкса.

Ниже реакционной зоны второй реакционной колонны может располагаться по меньшей мере одна исчерпывающая зона. В предпочтительном варианте осуществления способа реакционная зона второй реакционной колонны одновременно может выполнять функцию исчерпывающей зоны. В этом случае отделяют образовавшийся при диспропорционировании диалкилкарбонат, образовавшийся при переэтерификации реакционный спирт, а также непревращенное ароматическое гидроксисоединение, и одновременно концентрируют диарилкарбонат и превращаемый в основном путем диспропорционирования алкиларилкарбонат.

Вторая реакционная колонна предпочтительно также может быть оснащена одним или несколькими кубовыми испарителями.

Кроме того, в исчерпывающей и/или реакционной зоне второй реакционной колонны предпочтительно может находиться один или несколько промежуточных нагревателей или промежуточных испарителей.

Укрепляющая зона второй реакционной колонны в принципе также может быть снабжена одним или несколькими промежуточными конденсаторами. Таким образом укрепляющую зону делят на нижнюю и верхнюю укрепляющие зоны (две секции), причем нижняя укрепляющая зона располагается ниже промежуточного конденсатора, а верхняя выше промежуточного конденсатора. В предпочтительном варианте исполнения промежуточные конденсаторы во второй реакционной колонне отсутствуют.

Вторая реакционная колонна оснащена одним или несколькими конденсаторами. Речь при этом предпочтительно идет об одном или нескольких конденсаторах, находящихся в верхней части второй реакционной колонны (головных конденсаторах). Особенно предпочтительно используют каскад головных конденсаторов.

Конденсация, происходящая в конденсаторе (конденсаторах) верхней части второй реакционной колонны, обусловливает обеднению паров более высококипящими компонентами, например, такими как ароматическое гидроксисоединение. В связи с этим с целью более эффективного внутреннего использования теплоты конденсации ее предпочтительно осуществляют в несколько ступеней, особенно предпочтительно по меньшей мере в две ступени, в предпочтительном варианте в две или три ступени.

В особенно предпочтительном варианте осуществления двухступенчатой или трехступенчатой конденсации теплоту конденсации первой ступени или первой и второй ступеней используют для непосредственного или косвенного внутреннего нагревания того или иного материального потока или колонны, в то время как теплоту конденсации второй или третьей ступеней отводят посредством охлаждающей воды или путем воздушного охлаждения.

Кроме того, в другом предпочтительном варианте конденсацию в верхней части второй реакционной колонны можно осуществлять таким образом, чтобы отбираемые в верхней части этой колонны пары не конденсировались полностью, благодаря чему предоставляется возможность селективного выведения из технологического процесса среднекипящих побочных соединений.

Ниже реакционной зоны и при необходимости имеющейся исчерпывающей зоны получают смесь, содержащую алкиларилкарбонат, избыточное или непревращенное ароматическое гидроксисоединение, диарилкарбонат, катализатор (катализаторы) переэтерификации, диалкилкарбонат, реакционный спирт и образующиеся во время реакции или присутствовавшие в эдуктах среднекипящие или труднокипящие побочные соединения. В соответствии с изобретением под труднокипящими побочными соединениями подразумевают соединения, температура кипения которых превышает точку кипения алкиларилкарбоната. Подобные труднокипящие побочные соединения могут быть дополнительно сгруппированы в соединения, температуре кипения которых соответствует интервал между точками кипения алкиларилкарбоната и диарилкарбоната (группа тяжелокипящих продуктов), и соединения, температура кипения которых превышает точку кипения диарилкарбоната (группа высококипящих продуктов).

Во всех рабочих зонах второй реакционной колонны, то есть как в укрепляющей и при необходимости имеющейся исчерпывающей зоне, так и в реакционной зоне, можно использовать насадочные тела или структурированные насадки, указанные выше при рассмотрении конструктивного исполнения первой реакционной колонны.

Специалисты могут выполнить более точный расчет параметров реакционной зоны (реакционных зон), при необходимости используемой исчерпывающей зоны и укрепляющей зоны (укрепляющих зон).

Температура в реакционной зоне (реакционных зонах) предпочтительно составляет от 100 до 300°C, особенно предпочтительно от 120 до 250°C, еще более предпочтительно от 180 до 250°C.

В особых вариантах осуществления способа оптимальную температуру в реакционной зоне устанавливают, во-первых, благодаря выбор у надлежащего рабочего режима, а, во-вторых, благодаря дополнительному подводу тепла к одной или нескольким реакционным тарелкам. При этом тепло к реакционным тарелкам можно подводить посредством теплообменников или благодаря использованию реакционных тарелок с возможностью подвода тепла. Реализуемую согласно изобретению переэтерификацию предпочтительно выполняют не только при нормальном давлении, но и при повышенном или пониженном давлении, предпочтительно при пониженном давлении. В соответствии с этим абсолютная величина давления во второй реакционной колонне предпочтительно находится в интервале от 0,05 до 20 бар, особенно предпочтительно от 0,1 до 10 бар, еще более предпочтительно от 0,1 до 2 бар.

Для реализации протекающей во второй реакционной колонне реакции можно использовать указанные выше катализаторы переэтерификации, используемые в первой реакционной колонне. В предпочтительном варианте осуществления способа в первой и второй реакционных колоннах используют идентичные катализаторы.

Катализатор поступает во вторую реакционную колонну в растворенном или суспендированном состоянии предпочтительно совместно с кубовым продуктом первой реакционной колонны. В другом варианте катализатор можно вводить также во вторую реакционную колонну отдельно, например, в спирте, соответствующем реакционному спирту, или в пригодном инертном растворителе. В случае гетерогенных катализаторов их можно использовать в смеси с указанными выше насадочными телами, загружать в колонну в соответствующей форме вместо насадочных тел или помещать в виде насыпных слоев на возможно встроенные в колонну тарелки.

Тепловую энергию, необходимую для осуществления реакции во второй реакционной колонне, во-первых, можно генерировать посредством внутренних или внешних устройств, например, таких как теплообменники, испарители и/или обогреваемые тарелки, и/или, во-вторых, можно подводить вместе с жидким потоком, содержащим ароматическое гидроксисоединение (ароматические гидроксисоединения). Тепловую энергию полностью или частично подводят в реакционную зону (реакционные зоны) второй реакционной колонны предпочтительно посредством испарителей.

Ко второй реакционной колонне можно дополнительно присоединять одну или несколько других реакционных колонн. Эксплуатацию подобных дополнительных реакционных колонн можно осуществлять в рабочих условиях и диапазоне варьирования параметров, аналогичных второй реакционной колонне, однако они вовсе не обязательно должны быть идентичны рабочим условиям и диапазону варьирования параметров во второй реакционной колонне, а, предпочтительно находясь в указанных выше пределах, могут отличаться от них. Так, например, эксплуатацию той или иной дополнительной реакционной колонны, присоединенной ко второй реакционной колонне, предпочтительно осуществляют при более низком давлении, причем флегмовое число и температура куба подобной дополнительной колонны также могут отличаться от таковых во второй реакционной колонны. В предпочтительном варианте осуществления предлагаемого в изобретении способа к первой реакционной колонне присоединяют только одну дополнительную реакционную колонну, а именно указанную выше вторую реакционную колонну. Однако это не исключает возможности присоединения к реакционным колоннам других колонн, предназначенных для очистки и разделения компонентов отбираемых потоков. В соответствии с изобретением под последними подразумевают не реакционные колонны, а колонны, согласно изобретению называемые дистилляционными колоннами.

Конденсаторы, которыми снабжена по меньшей мере одна реакционная колонна, выбранная из группы, включающей первую реакционную колонну и одну или несколько других реакционных колонн (полученную в этих конденсаторах теплоту конденсации непосредственно или косвенно возвращают в технологический процесс), могут находиться как в верхней части соответствующей колонны (в последующем описании подобные конденсаторы называют также головными конденсаторами), так и в ее укрепляющей зоне (в последующем описании подобные конденсаторы называют также промежуточными конденсаторами).

В соответствии с предлагаемым в изобретении способом по меньшей мере одна укрепляющая зона первой реакционной колонны предпочтительно снабжена по меньшей мере одним промежуточным конденсатором, теплоту конденсации в котором непосредственно или косвенно возвращают в технологический процесс.

Кроме того, в соответствии с предлагаемым в изобретении способом реакционная колонна или по меньшей мере одна из других реакционных колонн предпочтительно оснащена одним или несколькими находящимися в верхней части конденсаторами, теплоту конденсации в которых непосредственно или косвенно возвращают в технологический процесс.

Теплоту конденсации в конденсаторе (конденсаторах), предпочтительно в головном конденсаторе (головных конденсаторах) второй или другой реакционной колонны (других реакционных колонн), предпочтительно второй реакционной колонны, согласно изобретению непосредственно или косвенно, полностью или частично возвращают в технологический процесс. В случае если первая реакционная колонна снабжена одним или несколькими промежуточными конденсаторами, теплоту конденсации в промежуточном конденсаторе (промежуточных конденсаторах) согласно изобретению также непосредственно или косвенно, полностью или частично возвращают в технологический процесс. Под непосредственным возвращением теплоты конденсации в технологический процесс в соответствии с изобретением подразумевают ее возвращение без промежуточного использования нагревающего агента, например, с целью нагревания одного или нескольких потоков или одной или нескольких зон колонны в рамках технологического процесса. Подобную рекуперацию теплоты конденсации можно осуществлять, например, в теплообменнике. При этом используют теплообменник, предпочтительно скомбинированный с конденсатором или конденсаторами. Под косвенным возвращением теплоты конденсации в технологический процесс в соответствии с изобретением подразумевается, что сначала, используя теплоту конденсации, создают нагревающий агент, который затем используют для возвращения этой теплоты в технологический процесс. Подобным нагревающим агентом можно нагревать в рамках технологического процесса, например, один или несколько потоков или одну или несколько зон колонны. Пригодными нагревающими агентами являются газы, пары или жидкости, предпочтительно парообразные или жидкие технические теплоносители, например, такие как вода, теплоносители на минеральной основе или синтетические теплоносители (например. Diphyl™, Marlotherm®). Особенно предпочтительным нагревающим агентом является вода или водяной пар.

В особенно предпочтительном варианте осуществления предлагаемого в изобретении способа теплоту конденсации, происходящей в конденсаторе или конденсаторах (предпочтительно в головном конденсаторе или головных конденсаторах) другой реакционной колонны (других реакционных колонн) и/или при необходимости имеющемся промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны, используют непосредственно или косвенно, полностью или частично для отделения диалкилкарбоната от образующегося во время реакции алкилового спирта и/или для испарения поступающего в первую реакционную колонну диалкилкарбоната. В еще более предпочтительном варианте теплоту конденсации, происходящей в конденсаторе или конденсаторах (предпочтительно в головном конденсаторе или головных конденсаторах) другой реакционной колонны (других реакционных колонн) и/или при необходимости имеющемся промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны, непосредственно или косвенно используют частично для отделения диалкилкарбоната от образующегося во время реакции алкилового спирта и частично для испарения поступающего в первую реакционную колонну диалкилкарбоната. В предпочтительном варианте осуществления предлагаемого в изобретении способа теплоту конденсации, происходящей в конденсаторе или конденсаторах другой реакционной колонны (других реакционных колонн), непосредственно или косвенно, полностью или частично используют для отделения диалкилкарбоната от образующегося во время реакции алкилового спирта, тогда как теплоту конденсации, происходящей в промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны, непосредственно или косвенно, полностью или частично используют для испарения поступающего в первую реакционную колонну диалкилкарбоната.

В соответствии с предлагаемым в изобретении способом при переэтерификации и/или диспропорционировании, осуществляемых в первой реакционной колонне и/или другой реакционной колонне (других реакционных колоннах), получают потоки, которые содержат образовавшийся во время реакции алкиловый спирт (реакционный спирт), а также непревращенный или образовавшийся во время реакции диалкилкарбонат, причем отбирают смесь указанных соединений предпочтительно в виде одного или нескольких потоков. Непревращенный в реакционных колоннах или образовавшийся во время реакции диалкилкарбонат согласно изобретению полностью или частично отделяют от образовавшегося во время реакции алкилового спирта (реакционного спирта) по меньшей мере на одной другой технологической стадии, оснащенной по меньшей мере одной дистилляционной колонной. По меньшей мере один поток, содержащий непревращенный или образовавшийся во время реакции диалкилкарбонат и образовавшийся во время реакции алкиловый спирт, предпочтительно отбирают в верхней части первой реакционной колонны и с целью разделения направляют по меньшей мере на одну другую технологическую стадию, оснащенную по меньшей мере одной дистилляционной колонной.

Отбираемую в верхней части первой реакционной колонны паровую смесь, содержащую диалкилкарбонат и образовавшийся во время реакции алкиловый спирт, после происходящей в верхней части первой реакционной колонны конденсации полностью или частично предпочтительно направляют по меньшей мере на одну другую технологическую стадию, оснащенную по меньшей мере одной дистилляционной колонной, для разделения диалкилкарбоната и алкилового спирта (в последующем описании подобные колонны называют разделительными дистилляционными колоннами). В особенно предпочтительном варианте выделенный при этом диалкилкарбонат после при необходимости выполненной дополнительной очистки возвращают в первую реакционную колонну.

Разделение диалкилкарбоната и реакционного спирта предпочтительно осуществляют дистилляционным методом, предусматривающим использование одной или нескольких дистилляционных разделительных колонн, или комбинированным методом, предусматривающим совместное использование дистилляции и мембранного разделения (в дальнейшем описании подобный метод называют гибридным).

В случае если реакционный спирт и диалкилкарбонат образуют азеотроп (например, метанол + диметилкарбонат), для разделения подобной азетропной смеси предпочтительно используют технологию, реализуемую по меньшей мере в две ступени, например, такую как технология в режиме двойного давления, экстрактивную дистилляцию, гетероазеотропную дистилляцию с использованием низкокипящего разделяющего агента или гибридную технологию. Особенно предпочтительно используют технологию разделения в режиме двойного давления или гибридную технологию. Еще более предпочтительно используют технологию разделения в режиме двойного давления. Соответствующие методы в принципе известны специалистам (смотри, например, Ullmann′s Encyclopedia of Industrial Chemistry, том 7, 2007, разделы 6.4. и 6.5, а также Chemie Ingenieur Technik (67), 11/95).

В случае если реакционный спирт и диалкилкарбонат не образуют азеотроп (например, этанол + диэтилкарбонат), разделение этих соединений осуществляют предпочтительно в единственной разделительной дистилляционной колонне.

В случае если реакционный спирт и диалкилкарбонат образуют азеотроп, дистиллят первой разделительной дистилляционной колонны стадии разделения диалкилкарбоната и алкилового спирта (реакционного спирта) предпочтительно обладает почти азеотропным составом. Подобный азеотроп предпочтительно направляют на переработку, реализуемую в режиме двойного давления по меньшей мере в одной другой разделительной дистилляционной колонне, рабочее давление в которой ниже рабочего давления в первой разделительной дистилляционной колонне. Вследствие разности рабочих давлений происходит изменение состава азеотропа (уменьшение содержания реакционного спирта). В качестве кубового продукта второй или другой разделительной дистилляционной колонны (других разделительных колонн) получают реакционный спирт, степень чистоты которого составляет от 90 до 100% масс. (в пересчете на общую массу выделенного кубового продукта), а в качестве дистиллята получают почти азеотропную смесь. В еще более предпочтительном варианте эксплуатируемую при более низком рабочем давлении вторую или другую разделительную дистилляционную колонну (другие разделительные колонны) предпочтительно эксплуатируют в режиме, предусматривающем использование теплоты конденсации в головном конденсаторе (головных конденсаторах) первой разделительной дистилляционной колонны.

В основу технологии в режиме двойного давления положено практическое использование зависимости давления азеотропной смеси двух веществ от давления. По мере повышения давления азеотропный состав смеси реакционного спирта (алкилового спирта) с диалкил карбонатом, например, такой как смесь метанола с диметилкарбонатом, смещается в сторону повышения содержания реакционного спирта. В результате пропускания через первую разделительную дистилляционную колонну (колонну выделения диалкилкарбоната) смеси указанных компонентов, содержание реакционного спирта в которой ниже его содержания в азеотропной смеси, состав которой соответствует рабочему давлению в этой колонне, в качестве дистиллята получают смесь почти азеотропного состава, а в качестве кубового продукта практически чистый диалкилкарбонат. Полученную подобным образом азеотропную смесь направляют в другую разделительную дистилляционную колонну (колонну для выделения алкилового спирта). Эта разделительная колонна функционирует при более низком рабочем давлении по сравнению с колонной, используемой для выделения диалкилкарбоната. Вследствие этого происходит изменение азеотропного состава в сторону снижения содержания реакционного спирта. Благодаря этому азеотропную смесь, полученную в колонне выделения диалкилкарбоната, разделяют на дистиллят почти азеотропного состава и почти чистый реакционный спирт. Дистиллят колонны для выделения алкилового спирта возвращают в соответствующую точку колонны для выделения диалкилкарбоната.

Рабочее давление в колонне для выделения алкилового спирта предпочтительно устанавливают таким образом, чтобы ее можно было эксплуатировать, используя тепло, отдаваемое колонной для выделения диалкилкарбоната. Таким образом, рабочее давление в колонне для выделения алкилового спирта составляет от 0,1 до 2 бар, предпочтительно от 0,3 до 1 бар. Рабочее давление в колонне для выделения диалкилкарбоната составляет от 1 до 50 бар, предпочтительно от 2 до 20 бар.

Пример осуществления предлагаемого в изобретении способа с разделением диалкилкарбоната и реакционного спирта в режиме двойного давления показан на фиг.1.

Другим предпочтительным методом разделения образуемых реакционным спиртом и диалкилкарбонатом азеотропов является гибридная технология. Речь при этом идет о разделении смеси двух веществ, предусматривающем комбинированное использование дистилляции и мембранной технологии. В основу подобного метода положена возможность по меньшей мере частичного разделения компонентов, обладающих разной полярностью и молекулярной массой, при пропускании через мембрану. В случае разделения смеси реакционного спирта с диалкилкарбонатом, например, такой как смесь метанола с диметилкарбонатом, и использования надлежащих мембран благодаря испарению через полупроницаемую мембрану или фильтрации паров получают обогащенную реакционным спиртом смесь в качестве фильтрата и обедненную реакционным спиртом смесь в качестве концентрата. В результате пропускания через разделительную дистилляционную колонну (колонну дистилляции диалкилкарбоната) смеси этих компонентов, содержание реакционного спирта в которой ниже по сравнению с содержанием, соответствующим азеотропному составу при рабочем давлении в этой колонне, в качестве дистиллята получают смесь, содержание реакционного спирта в которой значительно превышает его содержание в исходном составе, а в качестве кубового продукта практически чистый диалкилкарбонат.

В случае использования гибридной технологии, включающей дистилляцию и фильтрацию паров, из колонны отбирают парообразный дистиллят. Отобранную парообразную смесь после при необходимости реализуемого перегрева направляют на фильтрацию. Фильтрацию осуществляют таким образом, чтобы в месте отбора концентрата установилось давление, практически соответствующее рабочему давлению в колонне, а в месте отбора фильтрата более низкое давление. При этом рабочее давление в колонне составляет от 1 до 50 бар, предпочтительно от 1 до 20 бар, особенно предпочтительно от 2 до 10 бар. Давление в месте отбора фильтра составляет от 0,05 до 2 бар. При этом в качестве фильтрата получают обогащенную реакционным спиртом фракцию, содержание реакционного спирта в которой в пересчете на общую массу фракции составляет по меньшей мере 70% масс., предпочтительно по меньшей мере 90% масс. Концентрат, который по сравнению с дистиллятом обладает более низким содержанием реакционного спирта, при необходимости конденсируют и возвращают в дистилляционную колонну.

В случае использования гибридной технологии, включающей дистилляцию и испарение через полупроницаемую мембрану, из колонны отбирают жидкий дистиллят. Отобранную смесь после при необходимости реализуемого нагревания испаряют через полупроницаемую мембрану. Подобный процесс осуществляют таким образом, чтобы в месте отбора концентрата установилось давление, идентичное или более высокое по сравнению с рабочим давлением в колонне или давлением в месте отбора фильтрата. Рабочее давление в колонне находится в интервале от 1 до 50 бар, предпочтительно от 1 до 20 бар, особенно предпочтительно от 2 до 10 бар. Давление в месте отбора фильтрата составляет от 0,05 до 2 бар. При этом в месте отбора фильтрата получают обогащенную реакционным спиртом парообразную фракцию, содержание реакционного спирта в которой в пересчете на ее общую массу составляет по меньшей мере 70% масс., предпочтительно по меньшей мере 90% масс.. Жидкий концентрат, который по сравнению с дистиллятом разделительной дистилляционной колонны обладает пониженным содержанием реакционного спирта, возвращают в эту колонну. Для испарения фильтрата требуется тепло, которым в некоторых случаях в достаточной мере не обладает поток, направляемый на испарение через полупроницаемую мембрану. В связи с этим для мембранного разделения испарением через полупроницаемую мембрану при необходимости можно использовать дополнительные теплообменники, которые монтируют внутри системы испарения через полупроницаемую мембрану или при необходимости между несколькими подобными последовательно соединенными системами.

Разделение диалкилкарбоната и реакционного спирта в случае использования гибридной технологии особенно предпочтительно осуществляют путем комбинирования дистилляции и фильтрации паров.

Пример разделения диалкилкарбоната и реакционного спирта, предусматривающего использование гибридной технологии с фильтрацией паров, показан на фиг.3.

Независимо от выбранной технологии разделения диалкилкарбоната и реакционного спирта условия осуществления этого процесса, в частности, давление и температуру, предпочтительно выбирают таким образом, чтобы можно было эффективно использовать теплоту конденсации, происходящей в конденсаторе (конденсаторах) другой реакционной колонны (других реакционных колонн) и/или при необходимости имеющемся промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны.

С этой целью рабочее давление, а, следовательно, и рабочую температуру в разделительной дистилляционной колонне (разделительных дистилляционных колонн) технологической стадии разделения диалкилкарбоната и алкилового спирта устанавливают таким образом, чтобы разделительную дистилляционную колонну (разделительные дистилляционные колонны) можно было полностью или частично эксплуатировать с использованием теплоты конденсации, выделяющейся в конденсаторе (конденсаторах) другой реакционной колонны (других реакционных колонн) и/или при необходимости имеющемся промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны. Для этого рабочее давление в разделительной дистилляционной колонне (разделительных дистилляционных колонн) технологической стадии разделения диалкилкарбоната и алкилового спирта устанавливают таким образом, чтобы температура испарения в кубе этой колонне (этих колонн) была ниже температуры конденсации в конденсаторе (конденсаторах) другой реакционной колонны (других реакционных колонн) и/или и/или при необходимости имеющемся промежуточном конденсаторе (имеющихся промежуточных конденсаторах) первой реакционной колонны.

Тепло, необходимое для разделения смеси реакционного спирта с диалкилкарбонатом, подводят при температуре от 100 до 300°C, предпочтительно от 100 до 230°C, особенно предпочтительно от 120 до 200°C. Для эффективного внутреннего потребления тепла посредством промежуточного конденсатора первой реакционной колонны или конденсаторов второй реакционной колонны конденсацию в конденсаторе (конденсаторах) другой реакционной колонны (других реакционных колонн) и/или при необходимости имеющемся промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны осуществлять при температуре, превышающей указанную выше на величину, составляющую от 1 до 100°C, предпочтительно от 2 до 50°C и особенно предпочтительно от 5 до 40°C.

При этом теплоту конденсации в конденсаторе (конденсаторах) другой реакционной колонны (других реакционных колонн) и/или при необходимости имеющемся промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны можно полностью или частично использовать, например, для подогрева поступающих в разделительную дистилляционную колонну (разделительные дистилляционные колонны) потоков и/или для нагревания одной или нескольких зон колонн. В предпочтительном варианте теплоту конденсации в конденсаторе (конденсаторах) другой реакционной колонны (других реакционных колонн) и/или при необходимости имеющемся промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны частично используют для подогрева потока (потоков), поступающего (поступающих) в разделительную дистилляционную колонну (разделительные дистилляционные колонны) технологической стадии разделения диалкилкарбоната и алкилового спирта, а частично для испарения кубового продукта этой колонны (этих колонн). В еще более предпочтительном варианте осуществления предлагаемого в изобретении способа, в соответствии с которым в верхней части второй реакционной колонны используют каскад по меньшей мере из двух, предпочтительно из трех головных конденсаторов, теплоту конденсации в первом конденсаторе этого каскада используют для испарения кубового продукта разделительной дистилляционной колонны или первой разделительной дистилляционной колонны технологической стадии разделения диалкилкарбоната и алкилового спирта, а теплоту конденсации во втором конденсаторе этого каскада используют для подогревания потока, направляемого в разделительную дистилляционную колонну или первую разделительную дистилляционную колонну технологической стадии разделения диалкилкарбоната и алкилового спирта.

Разделительная дистилляционная колонна (разделительные дистилляционные колонны) предпочтительно снабжена (снабжены) укрепляющей зоной с числом теоретических тарелок от 5 до 40, предназначенной для концентрирования реакционного спирта, а также исчерпывающей зоной с числом теоретических тарелок от 5 до 40, предназначенной для концентрирования диалкилкарбоната.

Использование теплоты конденсации, происходящей в конденсаторе (конденсаторах) другой реакционной колонны (других реакционных колонн) и при необходимости имеющемся промежуточном конденсаторе (промежуточных конденсаторах) первой реакционной колонны, позволяет отделять реакционный спирт от избыточного диалкилкарбоната с гораздо более низким энергопотреблением. При этом в аналогичной степени может быть уменьшена холодопроизводительность на стадиях переэтерификации. Таким образом, существенное преимущество предлагаемого в изобретении способа по сравнению со способами согласно уровню техники состоит в значительном снижении расхода энергии при получении диарилкарбонатов, соответственно алкиларилкарбонатов. Вместе с тем предлагаемый в изобретении способ может быть реализован при более низких затратах на оборудование, поскольку в связи с использованием скомпонованных указанным выше образом колонн отсутствует необходимость в использовании сложной системы реакторов с несколькими последовательно соединенными отдельными реакционными зонами.

Содержащий диарилкарбонат кубовый продукт, полученный в другой реакционной колонне (других реакционных колоннах) технологической стадии (b), согласно изобретению, направляют по меньшей мере на одну другую технологическую стадию для очистки по меньшей мере в одной дистилляционной колонне (в дальнейшем называемой также первой колонной дистилляции диарилкарбоната), снабженной по меньшей мере одной укрепляющей зоной в верхней части и по меньшей мере одной исчерпывающей зоной в нижней части. Из этой первой колонны дистилляции диарилкарбоната предпочтительно отбирают содержащий диарилкарбонат боковой поток. Полученный в другой реакционной колонне (других реакционных колоннах) технологической стадии (b) кубовый продукт, содержащий диарилкарбонат, предпочтительно содержит также соединения, температуре кипения которых соответствует интервал между точками кипения диарилкарбоната и алкиларилкарбоната, образующегося в виде промежуточного продукта во время получения диарилкарбоната, в качестве примеси, которую отбирают в другом боковом потоке дистилляционной колонны выделения диарилкарбоната и при необходимости возвращают в другие реакционные колонны или одну из других реакционных колонн технологической стадии (b).

Кубовый продукт, полученный в другой реакционной колонне (других реакционных колоннах) технологической стадии (b) и называемый также сырым диарилкарбонатом, предпочтительно содержит от 10 до 90% масс., особенно предпочтительно от 20 до 80% масс., еще более предпочтительно от 40 до 80% масс. диарилкарбоната, а также от 5 до 90% масс., особенно предпочтительно от 5 до 60% масс., еще более предпочтительно от 5 до 40% масс. алкиларилкарбоната, от 1 до 90% масс., особенно предпочтительно от 1 до 50% масс., еще более предпочтительно от 1 до 30% масс. ароматического гидроксисоединения, от 0 до 5% масс., особенно предпочтительно от 0 до 2% масс., еще более предпочтительно от 0 до 0,5% масс. труднокипящих побочных компонентов, от 0 до 5% масс., особенно предпочтительно от 0,0001 до 2% масс., еще более предпочтительно от 0,0001 до 1% масс. среднекипящих побочных компонентов и от 0,01 до 10% масс., особенно предпочтительно от 0,1 до 5% масс., еще более предпочтительно от 1 до 5% масс. катализатора, причем сумма всех указанных выше компонентов в подлежащем очистке диарилкарбонате составляет 100% масс. Соответствующие данные в массовых процентах приведены в пересчете на общую массу подлежащего очистке сырого диарилкарбоната.

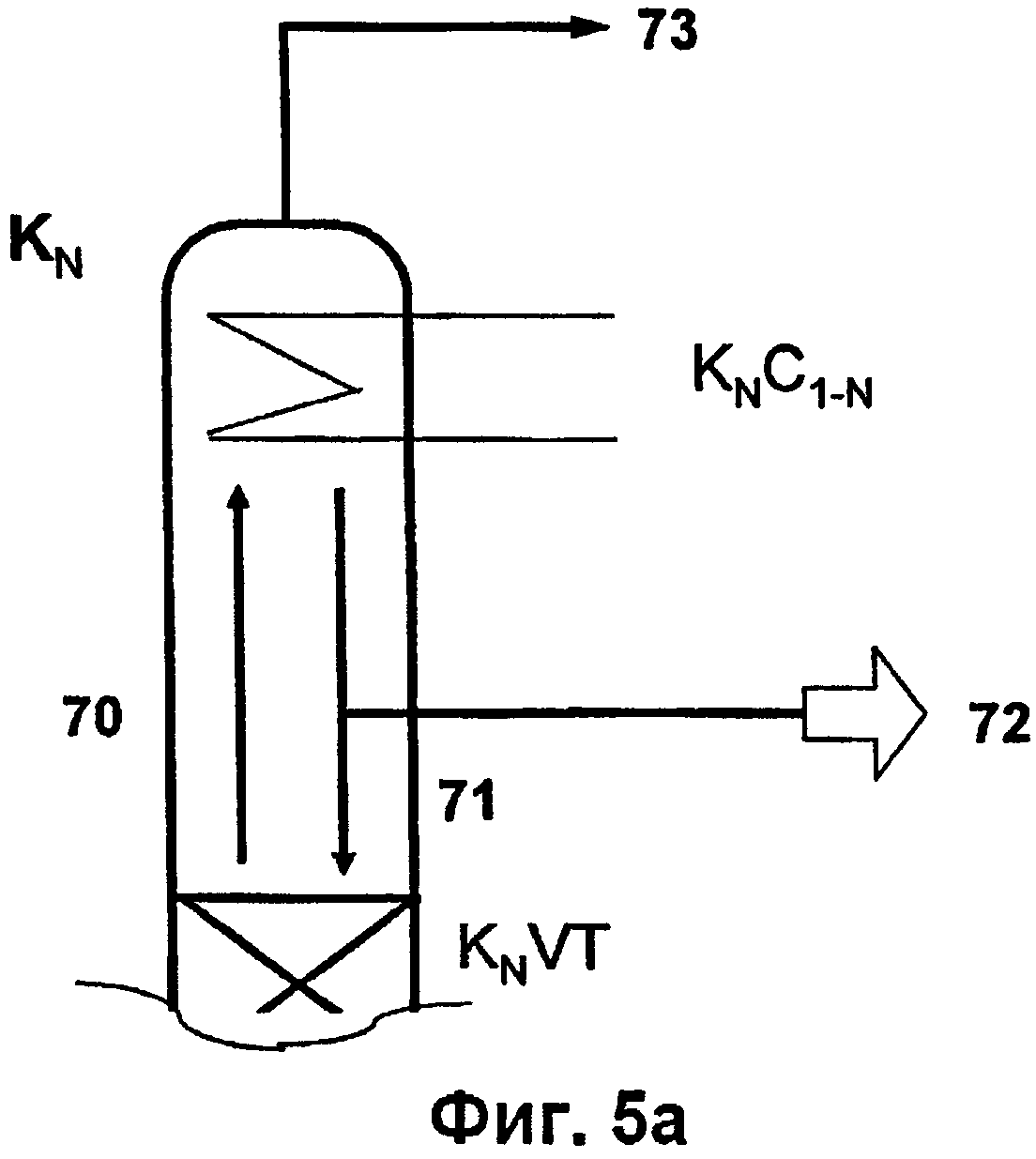

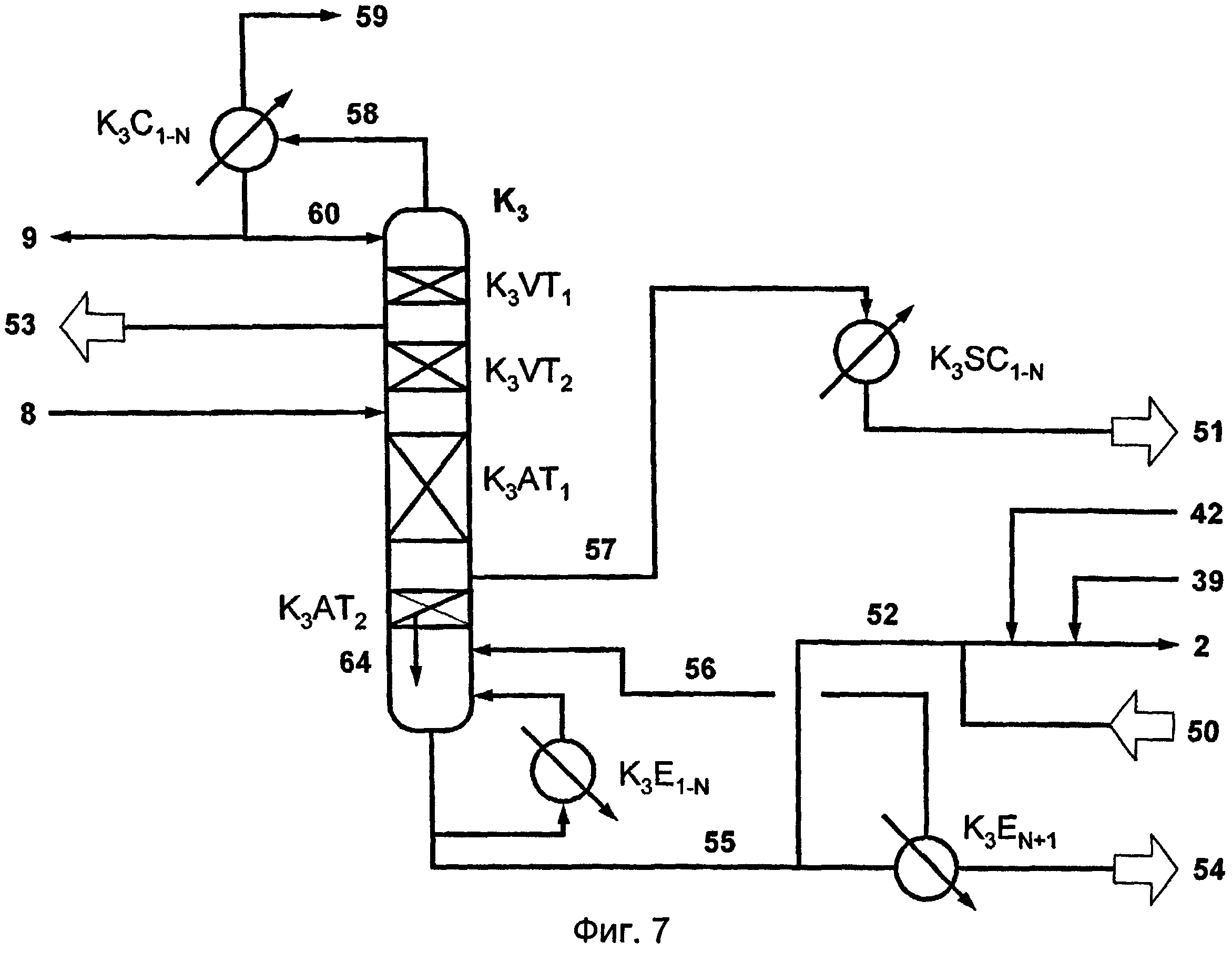

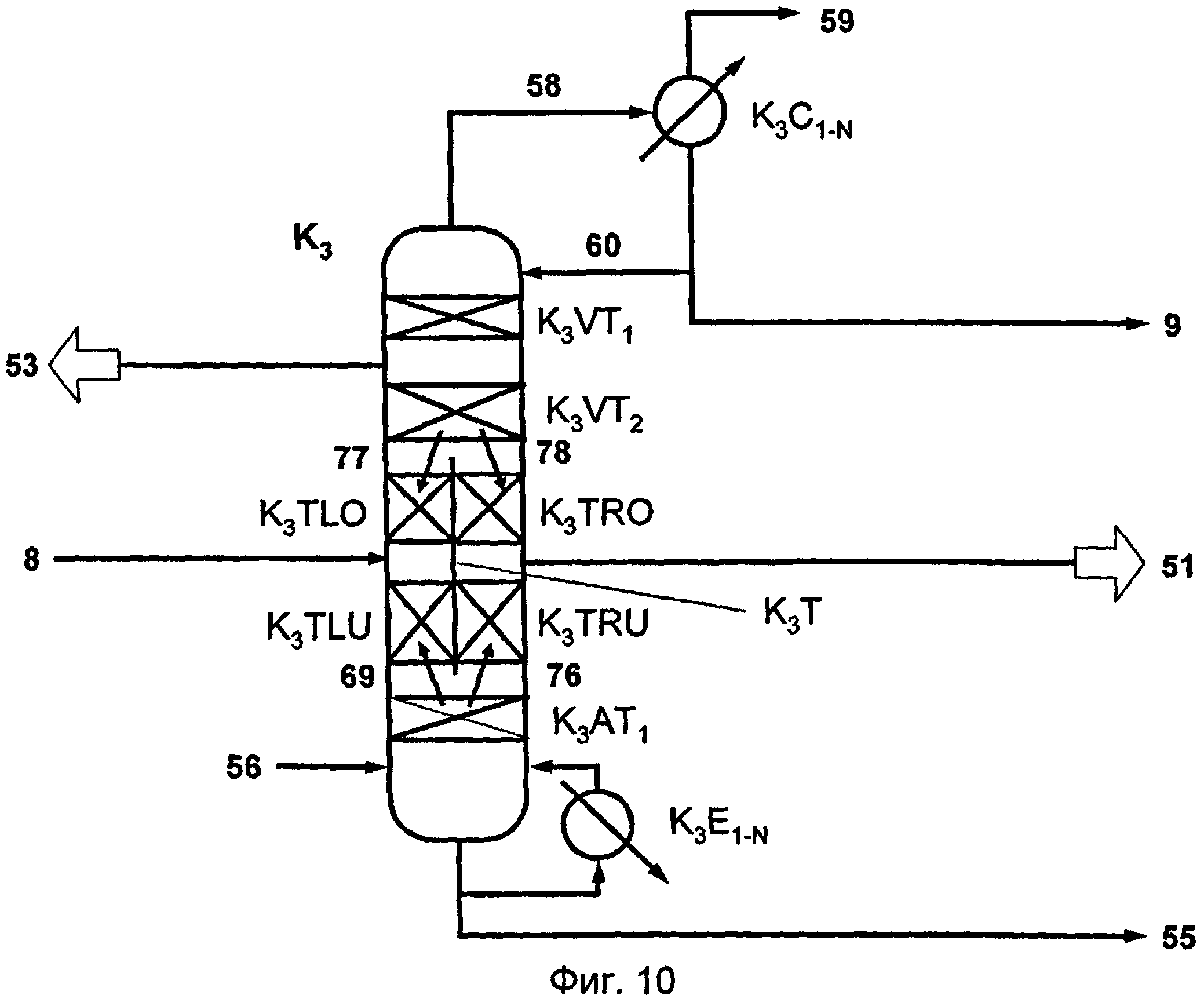

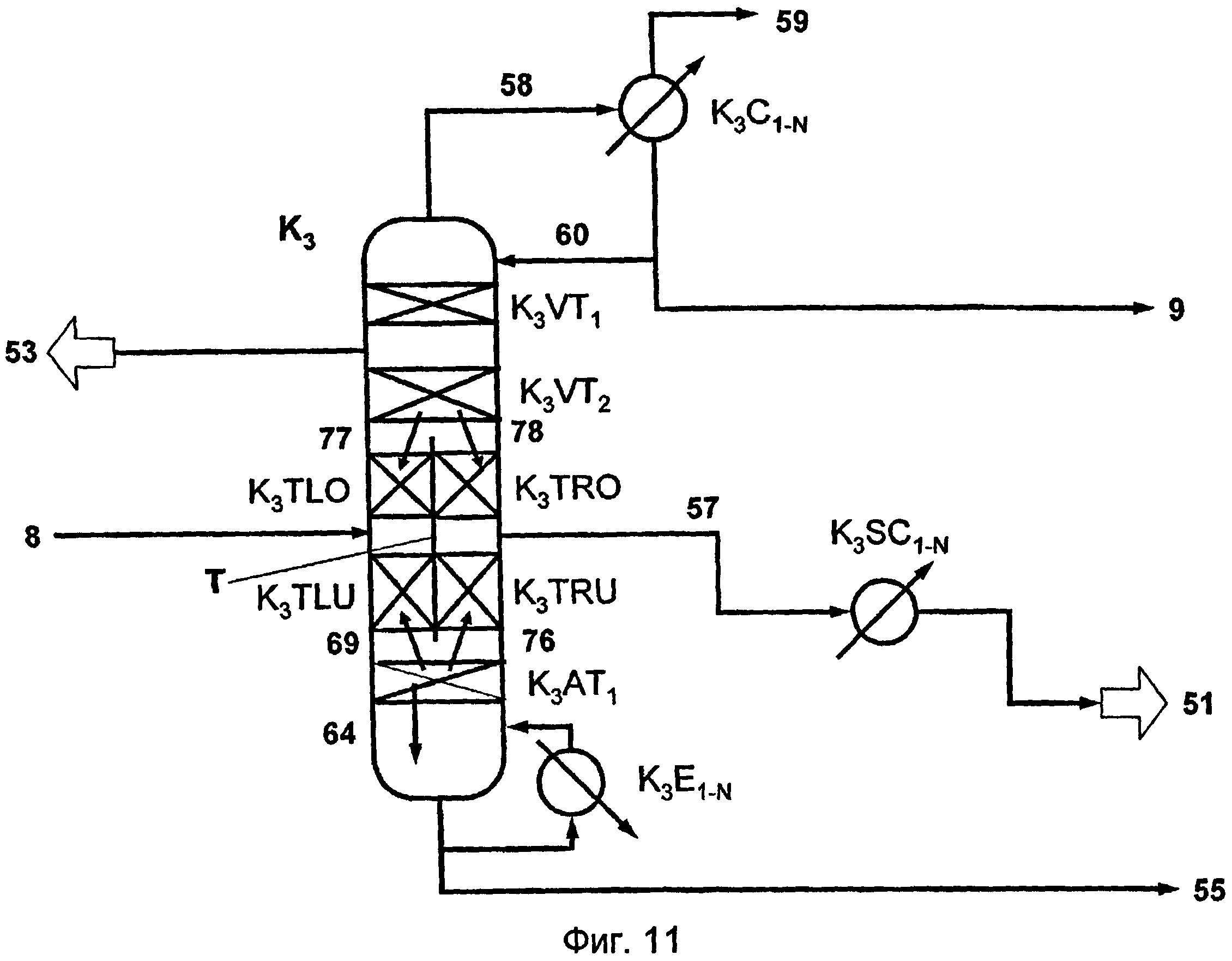

Предлагаемым в изобретении способом предпочтительно могут быть получены диарилкарбонаты, степень чистоты которых (то есть содержание чистого диарилкарбоната) составляет от 99 до 100% масс., особенно предпочтительно от 99,5 до 100% масс. и еще более предпочтительно от 99,9 до 100% масс. в пересчете на общую массу очищенного диарилкарбоната.