Оптимизация конфигурации питания отпарной колонны для регенерации обогащенного/обедненного растворителя - RU2667285C2

Код документа: RU2667285C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованному способу регенерации растворителя, используемого для удаления загрязнителей из потока текучей среды, например, потока природного газа. Указанный способ включает в себя применение системы регенерации растворителя, содержащей отпарную колонну обогащенного/обедненного растворителя, ребойлер, конденсатор и приемник флегмы, где усовершенствование заключается в местоположении подачи возврата конденсированного отпарного газа.

Уровень техники

Потоки текучих сред, происходящие из коллекторов природного газа, нефти или угля, часто содержат значительное количество кислых газов, например, диоксида углерода, сульфида водорода, диоксида серы, дисульфида углерода, карбонилсульфида, цианида водорода, аммиака или меркаптанов в качестве загрязняющих примесей. Указанные потоки текучих сред могут представлять собой газ, жидкость или их смеси, например, газы, такие как природный газ, газ нефтепереработки, углеводородные газы, получаемые при пиролизе сланцев, синтез-газ и тому подобное, или жидкости, такие сжиженный нефтяной газ (LPG) и продукты сжижения природного газа (NGL). В литературе известны и описаны разнообразные композиции и способы, служащие для удаления кислых газообразных загрязнителей.

Удаление кислых газов из потоков газов, в частности удаление сульфида водорода и диоксида углерода из потоков газов, образовавшихся в технологических установках нефтеочистки, установках получения синтез-газа и в технологическом оборудовании нефте- и газодобычи, необходимо для того, чтобы обеспечить возможность использования данного газа и/или его транспортировки для продажи в системе трубопроводов. Удаление соединений серы из данных кислых газов или “кислотных газов” называют “дезодорированием”.

Обычно кислые газы удаляют, используя растворитель, чтобы удалить кислый газ посредством получения обогащенного растворителя. Например, хорошо известно проведение обработки таких потоков текучих сред химическими растворителями, такими как растворы аминов, в основе чего лежит химическая реакция между растворителем и кислыми газообразными загрязнителями. Амин обычно контактирует с кислотными газообразными загрязнителями, находящимися в потоке текучей среды, в форме водного раствора, содержащего амин, в абсорбционной башне, причем водный раствор амина контактирует с потоком текучей среды в противотоке. Регенерация химических растворителей достигается подведением тепла.

Альтернативно, потоки текучих сред могут быть обработаны физическими растворителями, такими как охлажденный метанол, диалкиловые простые эфиры полиэтиленгликолей (DEPG), N-метил-2-пирролидон (NMP), пропиленкарбонат и тому подобное, которые химически не реагируют с кислыми газообразными загрязняющими примесями. Физические растворители растворяют (абсорбируют) кислые газообразные загрязнители, извлекая их из потока текучей среды, обычно при высоком давлении. Поскольку химические реакции не вовлекаются, способы с применением физических растворителей обычно требуют меньше энергии, чем способы с применением химических растворителей. В то время как регенерация химических растворителей достигается подведением тепла, физические растворители могут быть отпарены от загрязняющих примесей путем уменьшения давления без подведения тепла. Физические растворители, как правило, являются более предпочтительными по сравнению с химическими растворителями, когда концентрация кислых газов или других загрязняющих примесей весьма высока. В отличие от химических растворителей физические растворители не вызывают коррозии, требуя лишь конструкции из углеродистой стали.

Кислые газообразные загрязнители удаляют путем приведения в контакт загрязненного продуктового газа со свежим растворителем в абсорбере или другом специальном оборудовании, эксплуатируемом в условиях высокого давления и/или низкой температуры, которые благоприятны для используемого типа растворителя. Когда загрязнители удалены, очищенный от загрязнителей газ готов к продаже, использованию или дополнительной последующей технологической подготовке в зависимости от технических характеристик продуктового потока. Растворитель регенерируют для повторного использования путем удаления абсорбированных загрязнителей в условиях низкого давления и/или высокой температуры, благоприятных для десорбции. Для осуществления данной сепарации обычно используют расширительные баки и/или отпарные колонны.

Хотя в данной области известны многочисленные способы и системы абсорбции кислого газа и регенерации растворителя, составляющие уровень техники, многие из них страдают от одного или более недостатков или являются неэффективными. Существует постоянная потребность в дополнительном усовершенствовании данных технологий, например в плане очистки и энергопотребления.

Сущность изобретения

Задача настоящего изобретения заключается в том, чтобы усовершенствовать традиционную технологию регенерации растворителя для применения в обработке потоков текучих сред.

В одном варианте осуществления настоящее изобретение относится к установке для обработки потока текучей среды, содержащей ступень регенерации растворителя, где обогащенный растворитель, содержащий один или более загрязнителей, абсорбированных из потока текучей среды, регенерируют с получением обедненного растворителя путем отпаривания загрязнителей, причем указанная ступень регенерации содержит:

i) отпарную колонну, имеющую верхнюю часть и нижнюю часть и содержащую по меньшей мере одну секцию для осуществления контакта пар-жидкость, где обогащенный растворитель, содержащий загрязнители, подают в отпарную колонну в местоположении у или выше по меньше мере одной верхней секции для осуществления контакта пар-жидкость;

ii) ребойлер, эксплуатационно связанный с нижней частью отпарной колонны, служащий для приема и нагрева обедненного растворителя с тем, чтобы произвести конденсируемый отпаривающий газ, который подают обратно в отпарную колонну;

iii) конденсатор для конденсации конденсируемого отпаривающего газа в конденсированный отпаривающий газ, эксплуатационно связанный с верхней частью отпарной колонны;

и

iv) приемник флегмы для сбора конденсированного отпаривающего газа, эксплуатационно связанный с конденсатором и отпарной колонной, где собранный конденсированный отпарный газ возвращают в отпарную колонну в местоположении:

a) ниже местоположения подачи обогащенного растворителя с по меньшей мере частью секции для осуществления контакта пар-жидкость между местоположением подачи обогащенного раствора и местоположением возврата конденсированного отпарного газа

и

b) выше местоположения возврата конденсируемого отпаривающего газа из ребойлера.

В другом варианте осуществления настоящее изобретение относится к установке для обработки потока текучей среды, содержащей ступень регенерации растворителя, где обогащенный растворитель, содержащий один или более загрязнителей, абсорбированных из потока текучей среды, регенерируют с получением обедненного растворителя путем отпаривания загрязнителей, причем указанная ступень регенерации содержит:

i) отпарную колонну, имеющую верхнюю часть и нижнюю часть и содержащую по меньшей мере две секции, верхнюю секцию и нижнюю секцию, где обогащенный растворитель, содержащий загрязнители, поступает в отпарную колонну в местоположении у или выше верхней секции;

ii) ребойлер, эксплуатационно связанный с нижней частью отпарной колонны, служащий для приема и нагрева обедненного растворителя с тем, чтобы произвести конденсируемый отпаривающий газ, который подают обратно в отпарную колонну;

iii) конденсатор для конденсации конденсируемого отпаривающего газа в конденсированный отпаривающий газ, эксплуатационно связанный с верхней частью отпарной колонны;

и

iv) приемник флегмы для сбора конденсированного отпаривающего газа, эксплуатационно связанный с конденсатором и отпарной колонной, где собранный конденсированный отпаривающий газ вводят в отпарную колонну в местоположении ниже верхней секции и выше местоположения возврата конденсируемого отпаривающего газа из ребойлера.

В другом варианте осуществления настоящее изобретение относится к способу обработки потока текучей среды, в котором обогащенный растворитель, содержащий один или более загрязнителей, абсорбированных из потока текучей среды, регенерируют с получением обедненного растворителя путем отпаривания загрязнителей, включающему в себя стадии:

i) подведения входящего потока обогащенного растворителя, содержащего загрязнители, в отпарную колонну, имеющую верхнюю часть и нижнюю часть и содержащую по меньшей мере одну секцию для осуществления контакта пар-жидкость, где обогащенный растворитель подают в отпарную колонну в местоположении у или выше по меньше мере одной секции для осуществления контакта пар-жидкость;

ii) отпаривания загрязнителей из обогащенного растворителя путем приведения в контакт обогащенного растворителя с конденсируемым отпаривающим газом в отпарной колонне с тем, чтобы высвободить загрязнители и сформировать обеденный растворитель и головную смесь конденсируемого отпаривающего газа и загрязнителей;

iii) подачи указанного обедненного растворителя в ребойлер, где его нагревают, чтобы произвести дополнительный конденсируемый отпаривающий газ;

iv) введения указанного дополнительного конденсируемого отпаривающего газа в отпарную колонну в местоположении возврата, в результате чего он контактирует с обогащенным растворителем, содержащим загрязнители, и выходит из верхней части отпарной колонны в виде головной смеси конденсируемого отпаривающего газа и загрязнителей;

v) извлечения конденсированного отпарного газа из головной смеси путем ее пропускания через конденсатор, который конденсирует конденсируемый отпаривающий газ в конденсированный отпаривающий газ;

vi) сбора указанного извлеченного конденсированного отпарного газа в приемнике флегмы для последующего возврата в отпарную колонну;

vii) введения по меньшей мере части указанного извлеченного конденсированного отпарного газа в отпарную колонну в местоположении возврата, которое находится:

a) ниже местоположения подачи обогащенного растворителя с по меньшей мере частью секции для осуществления контакта пар-жидкость между местоположением подачи обогащенного раствора и местоположением возврата конденсированного отпарного газа

и

b) выше местоположения возврата конденсируемого отпаривающего газа из ребойлера;

и

viii) выпуска обеденного растворителя из ребойлера в виде регенерированного обедненного растворителя.

В другом варианте осуществления настоящее изобретение относится к способу обработки потока текучей среды, в котором обогащенный растворитель, содержащий один или более загрязнителей, абсорбированных из потока текучей среды, регенерируют с получением обедненного растворителя путем отпаривания загрязнителей, включающему в себя стадии:

i) подведения входящего потока обогащенного растворителя, содержащего загрязнители, в отпарную колонну, имеющую верхнюю часть и нижнюю часть и содержащую по меньшей мере две секции, верхнюю секцию и нижнюю секцию, где обогащенный растворитель поступает в отпарную колонну в местоположении у или выше верхней секции;

ii) отпаривания загрязнителей из обогащенного растворителя путем приведения в контакт обогащенного растворителя с конденсируемым отпаривающим газом в отпарной колонне с тем, чтобы высвободить загрязнители и сформировать обеденный растворитель и головную смесь конденсируемого отпаривающего газа и загрязнителей;

iii) подачи указанного обедненного растворителя в ребойлер, где его нагревают, чтобы произвести дополнительный конденсируемый отпаривающий газ;

iv) введения указанного дополнительного конденсируемого отпаривающего газа в отпарную колонну, в результате чего он контактирует с обогащенным растворителем, содержащим загрязнители, и выходит из верхней части отпарной колонны в виде головной смеси конденсируемого отпаривающего газа и загрязнителей;

v) извлечения конденсированного отпарного газа из головной смеси путем ее пропускания через конденсатор, который конденсирует конденсируемый отпаривающий газ в конденсированный отпарный газ;

vi) сбора указанного извлеченного конденсированного отпарного газа в приемнике флегмы для последующего возврата в отпарную колонну;

vii) введения указанного извлеченного конденсированного отпарного газа в отпарную колонну в местоположении ниже верхней секции и выше местоположения возврата конденсируемого отпаривающего газа из ребойлера;

и

viii) выпуска обеденного растворителя из ребойлера в виде регенерированного обедненного растворителя.

В одном предпочтительном варианте осуществления вышеописанного здесь способа поток текучей среды получают посредством газификатора или он представляет собой поток синтез-газа, содержащий водород, диоксид углерода и монооксид углерода.

В другом предпочтительном варианте осуществления вышеописанного здесь способа поток текучей среды получен из природного газа и представляет собой газ, жидкость или их смеси.

В другом предпочтительном варианте осуществления вышеописанного здесь способа загрязнители включают в себя один или более из этана, пропана, бутанов, пентанов, более тяжелых углеводородов, водорода, воды, монооксида углерода, азота, диоксида углерода, сульфида водорода, диоксида серы, дисульфида углерода, аммиака, цианида водорода, карбонилсульфида или меркаптанов.

В другом предпочтительном варианте осуществления вышеописанного здесь способа растворитель представляет собой химический или физический растворитель, где физический растворитель предпочтительно представляет собой диметиловый простой эфир полиэтиленгликоля; пропиленкарбонат; N-метил-2-пирролидон; метанол; N-ацетилморфолин; N-формилморфолин; 1,3-диметил-3,4,5,6-тетрагидро-2(1H)-пиримидинон; метокситригликоль; или их смеси.

Краткое описание чертежей

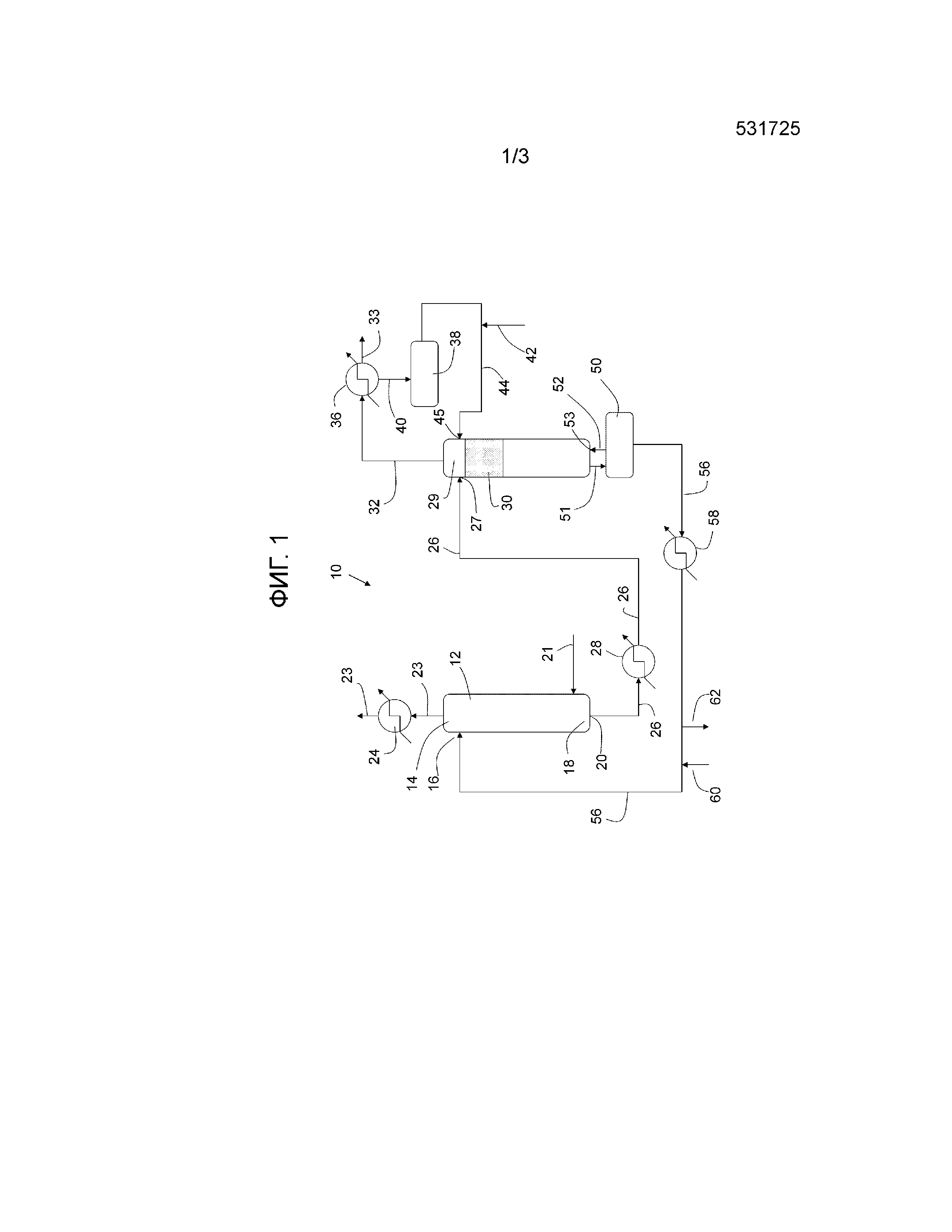

На Фиг. 1 схематично проиллюстрирован способ обработки потока текучей среды, включающий в себя ступень регенерации известной конфигурации.

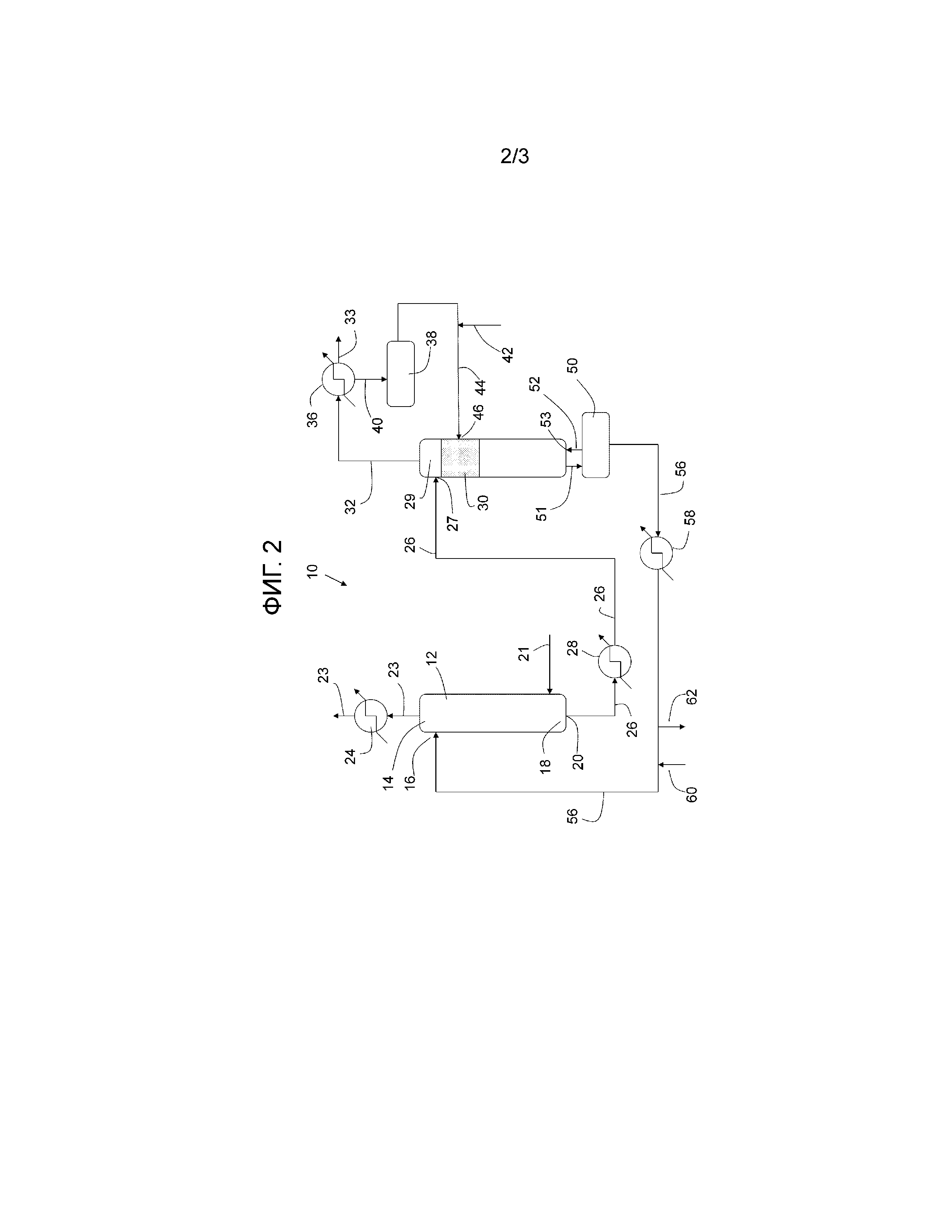

На Фиг. 2 схематично проиллюстрирован вариант осуществления способа обработки потока текучей среды, включающего в себя ступень регенерации согласно настоящему изобретению.

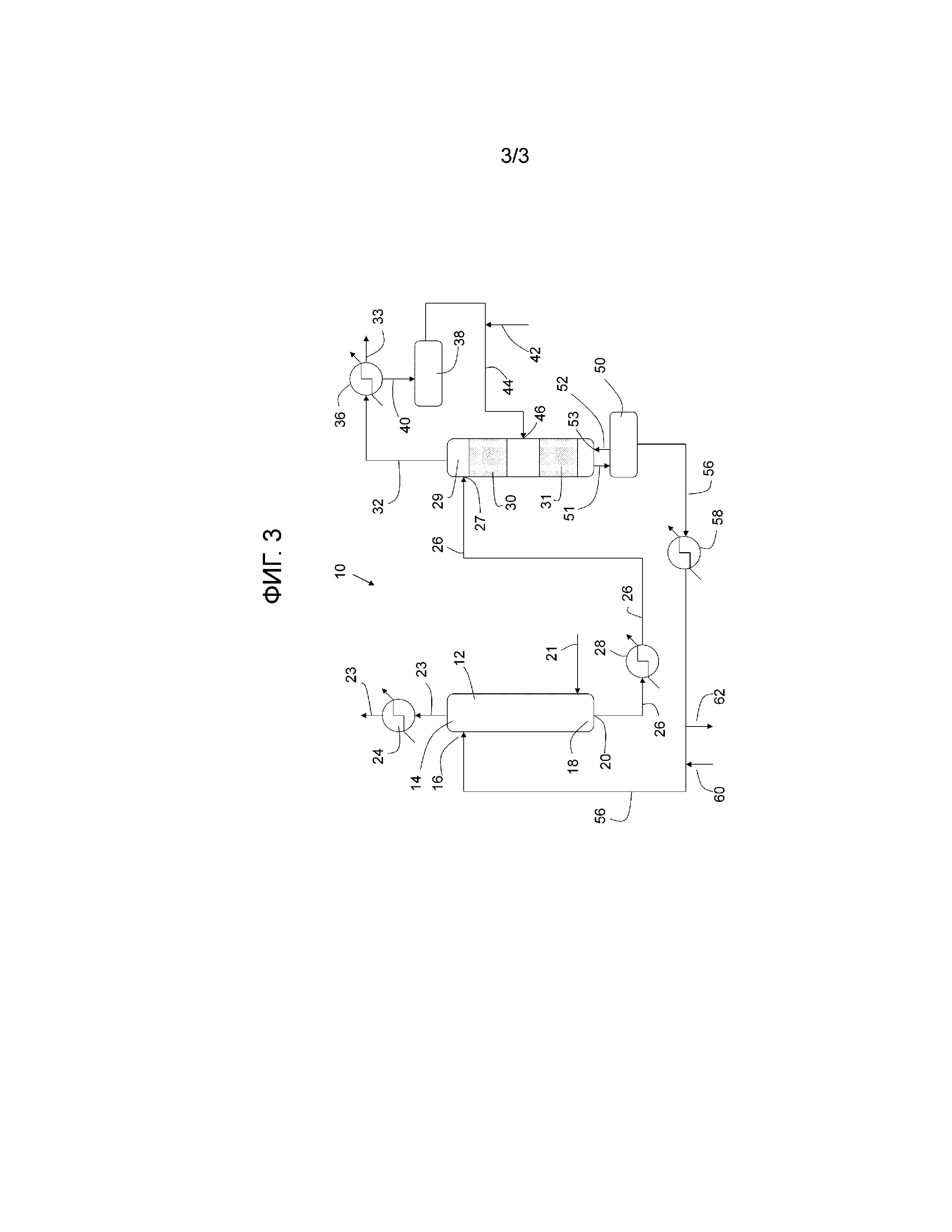

На Фиг. 3 схематично проиллюстрирован второй вариант осуществления способа обработки потока текучей среды, включающего в себя ступень регенерации согласно настоящему изобретению.

Подробное описание изобретения

Традиционный способ использования растворителя для удаления загрязнителей из потока текучей среды показан на Фиг. 1; регенерация растворителя обычно имеет место в отпарной колонне с ребойлером в нижней части для передачи тепла растворителю. Отпарная колонна обычно представляет собой башню, выполненную с возможностью создания эффективного контакта газ/жидкость, содержащую либо тарелки, либо насадку. Обогащенный растворитель, содержащий загрязнители, например, кислые газы (такие как CO2 и H2S), впрыскивают в отпарную колонну типично у или вблизи местоположения поблизости от верхней части, и он течет вниз по башне, в то время как испаренный конденсируемый отпарный газ, например, водяной пар, генерированный в ребойлере, течет вверх по башне в противотоке к спускающемуся обогащенному растворителю. Конденсируемый отпаривающий газ содействует “отпариванию” загрязнителей из жидкости обогащенного растворителя и изгоняет их обратно вверх по башне и вовне из верхней части отпарной колонны. Тепло, подведенное к ребойлеру отпарной колонны, несколько увеличивает температуру растворителя, но большая часть тепла затрачивается на испарение конденсируемого отпаривающего газа, который, в свою очередь, втекает в отпарную колонну и течет вверх по ней. Данное тепло, подведенное или введенное в ребойлер, должно обеспечиваться внешним источником, таким как водяной пар из другого процесса, теплообменные среды, циркулирующие через ребойлер, или путем непосредственного нагрева ребойлера пламенем. Когда загрязнители, такие как газ и/или пар, выходят из верхней части отпарной колонны, большое количество конденсируемого отпаривающего газа также выходит в виде смеси с загрязнителями. Данный головной конденсируемый отпаривающий газ и поток газа/пара (называемый головной фракцией) могут иметь более высокую температуру, чем подача, поступающая в верхнюю часть отпарной колонны. Газы и конденсируемый отпаривающий газ, которые текут из верхней части отпарной колонны, текут в конденсатор (называемый конденсатором флегмы), где загрязнители охлаждаются до почти окружающих температур и большая часть конденсируемого отпаривающего газа конденсируется в конденсированный отпарный газ, например воду. В традиционной установке, использующей растворитель, данный конденсированный отпарный газ сепарируют с помощью приемника флегмы и возвращают вблизи верхней части отпарной колонны. В зависимости от состава загрязняющих газов/паров они могут быть утилизированы, сепарированы, уловлены и/или дополнительно обработаны.

Потоки текучих сред, которые могут быть обработаны в способе настоящего изобретения, могут представлять собой газ, жидкость или их смеси, например, газы, произведенные газификатором, содержащие водород, диоксид углерода и монооксид углерода; поток синтез-газа, содержащий водород, диоксид углерода и монооксид углерода; природный газ; углеводородные газы, получаемые при пиролизе сланцев, синтез-газ; и жидкости, такие сжиженный нефтяной газ (LPG) и продукты сжижения природного газа (NGL). Например, потоки текучих сред, происходящие из коллекторов природного газа, нефти или угля, содержат метан (CH4) и обычно существуют в смесях с другими углеводородами, в частности этаном (C2H6), пропаном (C3H8), бутанами (C4H10), пентанами (C5H12) и, в меньшей степени, более тяжелыми углеводородами. Такие потоки текучих сред содержат разнообразные загрязняющие примеси, такие как водород (H2), вода (H2O), монооксид углерода (CO), азот (N2) и кислые газы, например, диоксид углерода (CO2), сульфид водорода (H2S), диоксид серы (SO2), дисульфид углерода (CS2), аммиак (NH3), цианид водорода (HCN), карбонилсульфид (COS), и/или меркаптаны. В одном варианте осуществления термин “загрязнитель” относится в общем к одному или более из C2- или более тяжелых углеводородов, загрязняющим примесям, кислым газам и их смесям, подлежащим удалению из потока текучей среды.

Подходящие растворители, пригодные для использования в способе настоящего изобретения, могут удалять один или более из вышеперечисленных загрязнителей из потока текучей среды. Растворители могут быть неселективными, то есть удалять один или более из более тяжелых углеводородов/загрязняющих примесей/кислых газов, или селективными, то есть они могут быть нацелены на конкретные более тяжелые углеводороды/загрязняющие примеси/кислый(е) газ(ы). В зависимости от целевого более тяжелого углеводорода и/или загрязняющей примеси и/или кислого газа, подлежащих удалению, растворитель для применения в способе настоящего изобретения может представлять собой химический растворитель, такой как аминосоединение, или физический растворитель.

Типично, растворитель, подходящий для применения в настоящем изобретении, содержит конденсированный отпаривающий растворитель, например воду, так что при его нагревании конденсированный отпаривающий растворитель испаряется, становясь конденсируемым отпаривающим газом, и в случае воды он становится водяным паром. Предпочтительно, конденсированный отпаривающий газ (в жидкой форме) присутствует в растворителе в количестве, равном или составляющем менее 75 мольных процентов, предпочтительно равном или составляющем менее 50 мольных процентов, предпочтительнее равном или составляющем менее 30 мольных процентов. Предпочтительно, конденсированный отпаривающий газ (в жидкой форме) присутствует в растворителе в количестве, равном или составляющем более 1 мольного процента, предпочтительнее равном или составляющем более 5 мольных процентов и предпочтительнее равном или составляющем более 10 мольных процентов.

Подходящие аминосоединения включают в себя, но не ограничены ими: моноэтаноламин, метилэтаноламин, моноизопропаноламин, диизопропаноламин, 2-гидроксиэтилпиперазин, пиперазин, 1-метилпиперазин, 2-метилпиперазин, 2-(2-аминоэтокси)этанол; 2-(2-трет-бутиламино)пропоксиэтанол, 2-(2- трет-бутиламино)этоксиэтанол, 2-(2-изопропиламино)пропоксиэтанол, трет-амиламиноэтоксиэтанол, (1-метил-2-этилпропиламино)этоксиэтанол; трис(2-гидроксиэтил)амин (триэтаноламин, TEA); трис(2-гидроксипропил)амин (триизопропаноламин); трибутаноламин; бис(2-гидроксиэтил)метиламин (метилдиэтаноламин, MDEA); 2-диэтиламиноэтанол (диэтилэтаноламин, DEEA); 2-диметиламиноэтанол (диметилэтаноламин, DMEA); 3-диметиламино-1-пропанол; 3-диэтиламино-1-пропанол; 2-диизопропиламиноэтанол (DIEA); N,N’-бис(2-гидроксипропил)метиламин (метилдиизопропаноламин, MDIPA); N,N’-бис(2-гидроксиэтил)пиперазин (дигидроксиэтилпиперазин, DiHEP); диэтаноламин (DEA); 2-(трет-бутиламино)этанол; 2-(трет-бутиламиноэтокси)этанол; 1-амино-2-метилпропан-2-ол; 2-амино-2-метил-1-пропанол (AMP), 2-(2-аминоэтокси)этанол и их смеси.

Подходящие аминосоединения могут быть выбраны из первичного амина, вторичного амина, третичного амина или их смесей.

Предпочтительно, растворитель, используемый в способе настоящего изобретения, представляет собой физический растворитель. Подходящие физические растворители включают в себя, но не ограничены ими: диметиловый простой эфир полиэтиленгликоля (DMPEG), пропиленкарбонат (PC), N-метил-2-пирролидон (NMP), метанол (MeOH), смеси N-ацетилморфолина и N-формилморфолина, 1,3-диметил-3,4,5,6-тетрагидро-2(1H)-пиримидинон (DMTP), метокситригликоль (MTG) и их смеси.

DMPEG представляет собой смесь диметиловых простых эфиров полиэтиленгликоля (CH3O(C2H4O)nCH3 (n составляет от 2 до 9), использованную в так называемом способе SELEXOLTM для физической абсорбции H2S, CO2 и меркаптанов из потоков газа, см., например, патент США 6203599, который включен в данную заявку во всей полноте. Растворители, содержащие DMPEG, лицензированы и/или производятся несколькими компаниями, включая Coastal Chemical Company (как COASTALTM AGR) и Dow (SELEXOL). Другие поставщики растворителей для осуществления способа, такие как Clariant GmbH, Германия, предлагают похожие растворители. Растворители от Clariant представляют собой семейство диалкиловых простых эфиров полиэтиленгликоля под названием GENOSORBTM. DMPEG можно использовать для селективного удаления H2S, что требует отпаривания, вакуумного отпаривания или использования ребойлера.

Способ удаления кислых газов с применением физического растворителя основан на растворимости кислых газов, например, CO2, H2S, SO2, CS2, COS, HCN, NH3, меркаптанов и тому подобное, в растворителе, а не на химических реакциях между кислым газом и растворителем. Растворимость зависит, во-первых, от парциального давления и, во-вторых, от температуры. Более высокие парциальные давления и меньшие температуры кислых газов повышают растворимость H2S, CO2 и так далее в растворителе и, таким образом, уменьшают содержание кислых газовых компонентов в газе. Для абсорбции кислых газов используют различные органические растворители. Регенерацию растворителя осуществляют быстрым разряжением до меньшего давления и/или отпариванием паром растворителя или конденсируемым отпаривающим газом, таким как водяной пар. Некоторые растворители могут быть регенерированы лишь быстрым разряжением и не требуют тепла. Другие растворители требуют отпаривания и некоторого тепла, но, типично, потребности в тепле меньше по сравнению с таковыми в случае химических растворителей.

Простейший вариант способа с применением физического растворителя включает в себя абсорбцию с последующей регенерацией растворителя быстрым разряжением до атмосферного давления или вакуума или путем отпаривания инертным газом. Если H2S присутствует лишь в весьма низких концентрациях или вовсе отсутствует, данная технологическая схема обычно применима, поскольку в продуктовом газе зачастую могут быть допустимы концентрации CO2 вплоть до 2 или 3 процентов. Когда H2S присутствует в значительных количествах, то, чтобы осуществить тщательное отпаривание растворителя, необходимое для достижения строгих требований по чистоте в плане отсутствия H2S, обычно необходима термическая регенерация. Некоторые физические растворители, такие как пропиленкарбонат, нельзя регенерировать термически, поскольку они нестабильны при высокой температуре, требуемой для полного отпаривания H2S из обогащенного растворителя. Потребность в тепле обычно намного меньше в случае физических растворителей, чем в случае химических растворителей, таких как амины, поскольку теплота десорбции кислого газа для физического растворителя составляет лишь долю таковой для химических растворителей. Скорость циркуляции физического растворителя также может быть меньше, в частности, когда парциальное давление кислого газа высоко.

На Фиг. 1 проиллюстрирован традиционный способ обработки потока текучей среды, включающий в себя единственную очистительную установку 12, в которой растворитель используют для контакта с загрязненной текучей средой и для ее очистки. В других вариантах практической реализации ступень очистки может включать в себя несколько обрабатывающих установок, в которых имеет место данная очистка. Несколько установок могут быть одинаковыми или разными. В других вариантах осуществления в дополнение к абсорбирующим установкам и/или в качестве альтернативы скрубберным установкам можно использовать мембраны.

Во многих случаях контакт между растворителем и загрязненной текучей средой происходит в установке 12 противоточным образом, как показано на Фиг. 1. Обедненный растворитель поступает в первую очистительную установку 12 у верхнего конца 14 через впуск 16. После абсорбции загрязнителей из подвергаемой обработке текучей среды полученный в результате обогащенный растворитель выходит из первой очистительной установки 12 у нижнего конца 18 через выпуск 20. Загрязненная текучая среда движется через установку 12 в противоположном направлении. По пути 21 загрязненная текучая среда поступает в первую очистительную установку 12 у нижнего конца 18 и выходит в более чистой форме из верхнего конца 14 по пути 23. Когда очищенная текучая среда представляет собой газ, очищенный газ мог бы увлекать испарившийся растворитель, водяной пар или тому подобное. Может быть желательным проведение сепарации очищенного газа от таких увлекаемых компонентов. Следовательно, очищенный газ может быть направлен в необязательный конденсатор 24, где конденсируется испарившийся растворитель или водяной пар, выходящий из установки 12.

Термин “обедненный”, использованный здесь в отношении растворителя, означает, что концентрация загрязнителей в растворителе достаточно низка, так что из подвергаемой обработке текучей среды будет происходить массоперенос загрязнителя в растворитель, когда контактируют растворитель и загрязненная текучая среда. В одном варианте осуществления обеденный растворитель включает в себя регенерированный раствор амина, который был обработан для удаления содержащегося загрязнителя из обогащенного раствора амина, необязательно свежий растворитель, введенный в систему, который еще не был использован для очистки, и/или их сочетание. В другом варианте осуществления обеденный растворитель включает в себя регенерированный растворитель, который был обработан для удаления содержащегося загрязнителя из обогащенного растворителя, необязательно свежий растворитель, введенный в систему, который еще не был использован для очистки, и/или сочетание. “Свежий растворитель” относится к растворителю, который впервые вводят в обрабатывающую систему 10 из подходящего источника. Свежий растворитель также представляет собой обедненный по загрязнителям растворитель. В отношении растворителя термин “обогащенный” относится к растворителю, который принял загрязнители, если его сравнивать с обеденным растворителем, в ходе проведения очистительной обработки.

После того, как обогащенный растворитель выходит из первой очистительной установки 12, желательно регенерировать растворитель, так, чтобы можно было повести рециркуляцию растворителя обратно в первую очистительную установку 12 для дополнительного(ых) цикла(ов) обработки. Соответственно, первый путь 26 используют для транспортировки обогащенного растворителя в нагревательную установку 28, где растворитель нагревают до подходящей температуры перед введением на ступень регенерации, на которой из обогащенного растворителя регенерируют обедненный растворитель. В целях иллюстрации на Фиг. 1 показана ступень регенерации, которая включает в себя в качестве первой части отпарную колонну 29, имеющую верхнюю часть и нижнюю часть и содержащую по меньшей мере одну секцию устройств(а) 30 для осуществления контакта пар-жидкость, иногда называемого(ых) ступенью(ями), и соответствующий ребойлер 50. В традиционной отпарной колонне 29 обогащенный растворитель типично поступает к верхней части колонны в местоположении 27, которое эквивалентно или расположено ниже местоположения возврата 45 конденсированного отпарного газа из приемника 38 флегмы.

Использованные здесь и относящиеся к колонне термины “верхний” и “нижний” следует понимать как соотносящиеся друг с другом. Например, отведение или добавление потока из верхней части колонны означает, что отведение или добавление происходит в более высоком положении (относительно основания, когда колонна находится в эксплуатации) по сравнению с потоком, отведенным или добавленным из нижней области той же колонны. Если рассматривать с другой точки зрения, термин “верхний” может, таким образом, относиться к верхней половине колонны, тогда как термин “нижний” может относиться к нижней половине колонны. Подобно этому, когда используют термин “средний”, следует понимать, что средняя часть колонны является промежуточной по отношению к верхней части и нижней части. Однако когда в отношении колонны используют термины верхний, средний и нижний, это не должно пониматься как то, что такая колонна строго поделена на три части такими терминами.

В других вариантах осуществления известного уровня техники и настоящего изобретения отпарная колонна 29 может содержать так много секций для осуществления контакта пар-жидкость, сколько необходимо для того, чтобы давать обедненный растворитель, например, вплоть до 1-20 секций или более (на Фиг. 1 секции 2-20 не изображены); другими словами, отпарная колонна может содержать 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 или более секций. Каждая секция для осуществления контакта пар-жидкость может содержать устройства для массопереноса, такие как насадка или тарелки, чтобы облегчать десорбцию загрязнителей.

Использованный здесь в отношении секций для осуществления контакта пар-жидкость термин “часть секции” следует понимать как означающий то, что в секции может существовать местоположение, где некоторая часть или доля секции находится выше такого местоположения и некоторая часть или доля секции находится ниже такого местоположения.

В других вариантах практической реализации известного уровня техники и настоящего изобретения первая часть ступени регенерации может включать в себя несколько отпарных установок с по меньшей мере двумя секциями и/или ребойлерными установками, в которых имеет место соответствующая регенерация. Несколько установок могут быть одинаковыми или разными. Если того желают, в дополнение к отпарной колонне 29 для содействия регенерации обедненного растворителя могут быть использованы другие виды оборудования для регенерации. Например, в сочетании с отпарной колонной 29 можно было бы использовать расширительные баки (на Фиг. 1 не показаны).

Как показано на Фиг. 1, первый путь 26 используют для транспортировки обогащенного растворителя из нагревателя 28 в верхнюю часть у или выше первой секции 30 отпарной колонны 29 у впускного положения 27. Затем растворитель обрабатывают в отпарной колонне 29 путем приведения в контакт растворителя с конденсируемым отпаривающим газом, чтобы нагреть растворитель. В общем, растворимость растворенных загрязнителей, таких как кислые газы, склонна к уменьшению с увеличением температуры растворителя. Таким образом, нагрев растворителя конденсируемым отпаривающим газом в отпарной колонне 29 по мере того, как растворитель движется от верхней части колонны к нижней части колонны, приводит к отпариванию загрязнителей, что дает растворитель, который в большей степени обеднен данными загрязнителями.

Отпаренные загрязнители выходят из верхней части отпарной колонны 29 по линии 32 с конденсируемым отпаривающим газом (например, водяным паром) в виде смеси загрязнителей, водяного пара и, возможно, растворителя. Смесь направляют в конденсатор 36. Растворитель, конденсированный отпарный газ (например, конденсированный водяной пар) и другие соединения, которые могут покидать верхнюю часть отпарной колонны 29 вместе с отпаренными загрязнителями, конденсируются в конденсаторе 36. Отпаренные загрязнители выпускают из конденсатора в линию 33 для дополнительной последующей переработки или утилизации в зависимости от желания. Конденсированный отпаривающий газ, например, водяной пар, и/или растворитель и другие соединения, которые могли сконденсироваться, подают в приемник 38 флегмы по линии 40. Линия 42 обеспечивает удобный путь для введения свежей воды в систему 10. Конденсированный отпаривающий газ, например, водяной пар, возвращают по линии 44 в верхнюю часть отпарной колонны 29 в том же местоположении или выше него, что и местоположение подачи обогащенного растворителя, из приемника 38 флегмы в положении 45 возврата и используют для содействия отпариванию загрязнителей из подвергаемого регенерации растворителя.

Растворитель, покидающий нижнюю часть отпарной колонны по линии 51, поступает в ребойлер 50, который обратно соединен с отпарной колонной линией 52 возврата, и повторно поступает в отпарную колонну в местоположении 53. Растворитель, циркулирующий через ребойлер 50, нагревается, давая дополнительный водяной пар, который подают обратно в отпарную колонну 29. Растворитель будет иметь удлиненное время пребывания в данных установках 29 и 50 до тех пор, пока часть растворителя не выйдет из ребойлера 50 по линии 56 для того, чтобы быть возвращенной в первую очистительную установку 12.

Охлаждающая установка 58 включена в линию 56 для того, чтобы охлаждать обеденный растворитель перед введением растворителя в очистительную установку 12 через впуск 16. Во многих случаях охлаждающая установка 58 и нагреватель 28 могут представлять собой одну и ту же единицу оборудования (не показано), например перекрестный теплообменник. При использовании подхода с применением перекрестного теплообменника горячий растворитель, покидающий ребойлер 50 по линии 56, нагревает растворитель, транспортируемый в отпарную колонну 29 по линии 26, в то время как относительно более холодный растворитель, транспортируемый в отпарную колонну 29 в линии 26, охлаждает относительно горячий растворитель, покидающий ребойлер 50 в линии 56. Необязательно, линия 60 обеспечивает удобное местоположение для введения свежего растворителя в систему 10. Растворитель может быть отведен из системы 10 через дренажную линию 62.

Настоящее изобретение отличается от известного уровня техники местоположением 46 возврата конденсированного отпарного газа из приемника 38 флегмы в отпарную колонну 29, как проиллюстрировано на Фиг. 2 и Фиг. 3. В настоящем изобретении местоположение 46 возврата конденсированного отпарного газа может находиться ниже впускной подачи 27 обогащенного растворителя, так что имеется часть секции для осуществления контакта пар-жидкость между впускной подачей 27 обогащенного растворителя и местоположением 46, и (b) выше местоположения 53 возврата конденсируемого отпарного газа из ребойлера, так что имеется часть секции для осуществления контакта пар-жидкость между возвратом 46 конденсированного отпарного газа из приемника флегмы и местоположением 53 возврата конденсируемого отпарного газа из ребойлера.

В одном варианте осуществления настоящего изобретения только часть конденсированного отпарного газа, собранного в приемнике флегмы, возвращают в отпарную колонну 29 в местоположении 46 возврата.

В другом варианте осуществления настоящего изобретения весь конденсированный отпарный газ, собранный в приемнике флегмы, возвращают в отпарную колонну 29 в местоположении 46 возврата.

На Фиг. 2 показан один вариант осуществления настоящего изобретения, в котором отпарная колонна 29 имеет одну секцию 30 для осуществления контакта пар-жидкость, и местоположение 46 возврата конденсированного отпарного газа находится у местоположения (a) ниже впускной подачи 27 обогащенного растворителя, так что имеется часть секции 30 между впускной подачей 27 обогащенного растворителя и местоположением 46 возврата, и (b) выше местоположения 53 возврата конденсируемого отпарного газа из ребойлера с по меньшей мере одной частью секции 30 между 46 и 53.

На Фиг. 3 показан другой вариант осуществления настоящего изобретения, в котором отпарная колонна 29 имеет более одной секции 30 и 31, и местоположение 46 возврата находится между верхней секцией 30 и нижней секцией 31 и выше местоположения возврата конденсированного отпарного газа из ребойлера 50, так что нижняя секция 31 находится между 46 и 53.

В других вариантах осуществления настоящего изобретения (не показаны на Фигурах) отпарная колонна 29 содержит несколько секций (то есть 30, 31 или более), и местоположение 46 возврата конденсированного отпарного газа находится где-то (a) ниже впускной подачи 27 обогащенного растворителя, так что имеется часть секции между впускной подачей 27 обогащенного растворителя и местоположением 46 возврата, и (b) выше местоположения 53 возврата конденсируемого отпарного газа из ребойлера, так что имеется часть секции между 46 и 53.

Настоящее изобретение предоставляет более энергосберегающие и/или экономически эффективные установку и способ обработки потока текучей среды путем снижения количества энергии, требуемой для получения потока обедненного растворителя из потока обогащенного растворителя. Не ограничиваясь данной теорией, авторы изобретения полагают, что энергия удаляется из конденсатора путем уменьшения количества конденсируемого отпаривающего агента, который достигает конденсатора. Таким образом, необходимо переносить меньше тепла и/или необходимо конденсировать меньше конденсируемого отпаривающего газа. Другим преимуществом является то, что оборудование, то есть ребойлер, конденсатор и так далее, могут быть меньше.

Примеры

Моделирование отпарной колонны с модификацией подачи из конденсатора.

Моделируют и сравнивают две разные системы. В сравнительном примере A подача возврата из конденсатора находится в традиционном местоположении, питая верхнюю ступень отпарной колонны. В примере 1 подача возврата из конденсатора опущена до точки ниже верхней ступени.

Моделирования осуществляют, применяя традиционную конфигурацию отпарной колонны с DMPEG, используя программное обеспечение ASPEN. Впускные условия горячего обогащенного растворителя поддерживают постоянными в обоих моделированиях. Нагрузку ребойлера регулируют так, чтобы обеспечить постоянную концентрацию кислого газа в обеденном растворителе. Температуру конденсатора устанавливают равной 90°F. Число теоретических ступеней в регенераторе устанавливают равным 6 при 20 фунт/дюйм2, абс. (137,9 кПа).

Как показано в Таблице 1, моделирование по настоящему изобретению, см. пример 1, демонстрировало значительно лучшие рабочие характеристики, чем моделирование согласно традиционному способу, см. сравнительный пример A. Имеется снижение на 32 процента количества энергии, требуемой ребойлером для достижения той же нагрузки по обедненному растворителю, и снижение на 41 процент количества энергии, которая должна быть удалена конденсатором для достижения той же температуры кислого газа.

Реферат

Раскрыт усовершенствованный способ регенерации растворителя, используемого для удаления загрязнителей из потока текучей среды. Указанный способ включает в себя применение системы (10) регенерации растворителя, содержащей отпарную колонну (29) обогащенного/обедненного растворителя, ребойлер (50), конденсатор (36) и приемник флегмы (38), где усовершенствование заключается в местоположении (46) возврата конденсированного отпарного газа из приемника флегмы. 2 н. и 7 з.п. ф-лы, 1 табл., 3 ил.

Комментарии