Способы превращения олефинов в спирты, простые эфиры или их комбинации - RU2751511C2

Код документа: RU2751511C2

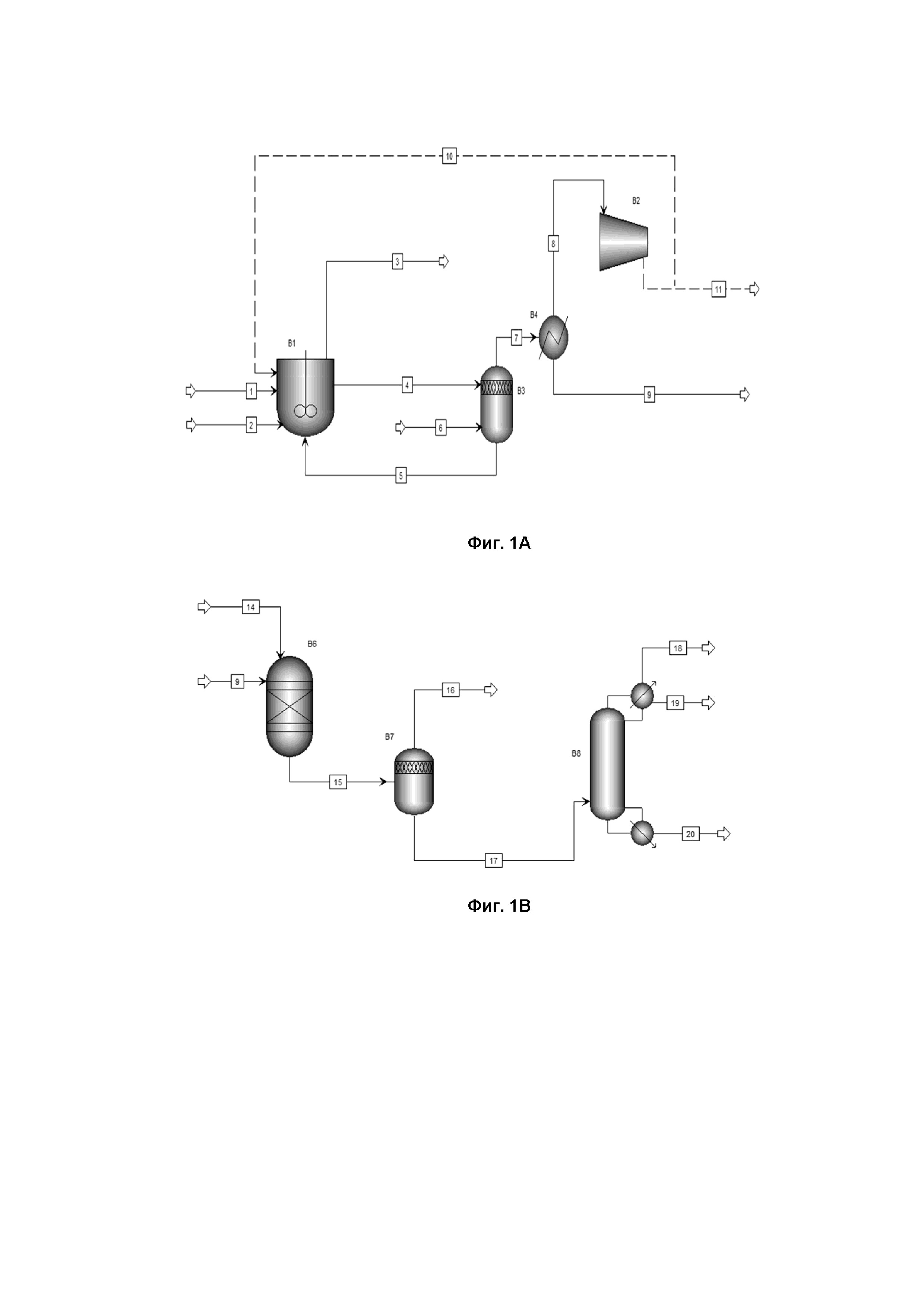

Чертежи

Описание

Область техники

Данное изобретение относится к гидроформилированию олефиновых потоков с получением ценных альдегидных промежуточных соединений и продуктов-производных. В частности, данное изобретение относится к гидроформилированию потока, содержащего олефины, в котором содержится значительное количество алканов. Более конкретно, в некоторых вариантах реализации данное изобретение относится к гидроформилированию таких потоков с получением оксигенатов, подходящих для применения в качестве бензиновых присадок.

Введение

Гидроформилирование включает приведение во взаимодействие по меньшей мере одного олефина с монооксидом углерода и водородом с применением катализатора на основе переходного металла. Продуктом реакции является один или более альдегидов и, возможно, некоторые производные альдегидов, в зависимости от процесса. Производные альдегидов включают спирты, кислоты, простые и сложные эфиры.

Олефины, которые используют для получения альдегидных продуктов, обычно получают крекингом нефти или природного газа в качестве исходного сырья. Крекинг представляет собой расщепление насыщенных углерод-углеродных связей с одновременным отщеплением водорода с образованием ненасыщенных олефинов различной молекулярной массы, и его можно осуществлять каталитически или некаталитически. Образующийся поток содержит смесь олефина(-ов) (алкенов) и насыщенных углеводородов (алканов).

Обычно полученный углеводородный поток подвергают различным процессам очистки, в которых можно разделять указанную смесь на основании температур кипения, и на практике получают различные «погоны», которые грубо коррелируют с количеством атомов углерода (т.е. «погон C2» представляет собой смесь этилена/этана; «погон C3» представляет собой смесь пропилена/пропана; «погон C4» представляет собой смесь бутенов/бутанов). Однако дальнейшее отделение алкена от алкана не является тривиальным, и может потребоваться несколько стадий разделения и экстремальных технологических условий, в частности, если необходим олефиновый продукт с высокой степенью чистоты. В зависимости от состава исходного потока (т.е. погон C2 или C3, или C4), потенциальное содержание олефина с высокой степенью чистоты, который содержится в данном потоке, может оправдывать или не оправдывать затраты на дальнейшую очистку. Так, во многих нефтеперерабатывающих операциях доступны различные марки олефиновых потоков (обычно упоминаемые в порядке повышения (от низкой к высокой) чистоты, следующим образом: «нефтеперегонная марка», «химическая марка» и «полимерная марка»), и коэффициент их использования может быть низким.

Таким образом, желательно превращать указанные потоки более низкого качества, с более низким содержанием олефинов/алканов, в ценные продукты, которые пригодны для применения на самом промышленном предприятии и увеличивать эксплуатационную гибкость нефтеперерабатывающего завода.

Кроме того, ни этилен/этан, ни пропилен/пропан не являются жидкостями в условиях окружающей среды, поэтому необходимо дорогостоящее оборудования для переработки газа (например, сжижения), хранения газа, сжигания указанных потоков в качестве источника топлива или сжигания на факеле, если на нефтеперерабатывающем заводе отсутствуют трубопроводы или другое оборудование для дополнительной переработки в ценные химические продукты.

В известном уровне техники, например, в публикации патента США № 2005/0209469, описано, что по экономическим соображениям сырьевой материал, используемый для таких процессов в промышленном масштабе, должен иметь наибольшую практически возможную чистоту, такую как химическая марка пропилена, которая содержит около 90-95 % мас. пропилена, причем большую часть остатка составляет пропан, и еще более предпочтительной является полимерная марка для получения полипропилена (95% или более пропилена). В качестве другого примера, DE-A-10035370 относится к улучшенной рециркуляционной гидроформилирования из двух реакторов, которая обеспечивает снижение потерь пропилена. Описано, что указанная рециркуляционная система обеспечивает снижение потерь пропилена в отходящем газе. В примере, приведенном в DE-A-10035370, в качестве исходного сырья для гидроформилирования при низком давлении на родиевом катализаторе используют полимерную марку пропилена, которая содержит около 99,5 % мас. пропилена, а остальные 0,5 % мас. представляет собой пропан.

В патенте США 6969777 описано гидроформилирование неочищенного олефинового сырья с последующим выделением олефина/алкана из газообразного потока, исходящего из реактора гидроформилирования. Для такого способа также необходима дорогостоящая перегонная колонна, для которой в случае C2-C4 олефинов требуется либо высокое давление, либо криогенное охлаждение. Поскольку олефины имеют наименьшую температуру кипения, их получают в верхней части колонны, но альдегид в сбросовых потоках теряется в нижней части колонны с алканами (альдегид, имеющий существенно более высокую температуру кипения, чем олефин или алкан). Такая система особенно неэффективна при высоком содержании алкана в олефиновом сырьевом потоке.

Промышленные реакции гидроформилирования обычно представляют собой непрерывные процессы, которые не приводят к 100% конверсии олефина. Селективность в отношении требуемых продуктов также не равна 100%, и небольшая часть олефинов подвергается гидрированию до алкана. Например, продукты гидроформилирования пропилена химической марки включают целевые потоки бутиральдегида и бутанола, а также поток отходящих газов, содержащий непрореагировавший пропилен, пропан и непрореагировавший монооксид углерода и водород. В целом, экономически целесообразно возвращать в цикл непрореагировавший олефин, монооксид углерода и водород в процессе гидроформилирования; однако это становится проблематичным, если указанный возвратный газовый поток имеет высокое содержание алкана, поскольку избыток алкана может накапливаться в реакционной системе. Для предотвращения накопления алкана вследствие рецикла газов необходимо сбрасывать часть, если не весь, алкановый поток для применения в другом месте (например, для повторного использования на крекинг-установке, для сжигания в качестве топлива, на факеле). Такой сброс алкана неизбежно приводит к потере олефина; таким образом, общий подход к процессам гидроформилирования заключается в предотвращении использования олефинового сырья с высоким содержанием алканов.

При попытках разбавления продукта гидроформилирования, другой проблемой являются более низкосортное олефиновое сырье, разложение катализатора и/или лигандов. Необходимо разработать способ, который будет обеспечивать превращение существенной части разбавленного, более низкосортного олефинового сырья в ценный продукт без существенного разложения катализатора и/или лиганда.

Олефиновые потоки с низкой степенью чистоты встречаются во многих промышленных процессах, но наиболее часто при нефтепереработке. Указанные потоки находят определенное применение; в частности, потоки C3 или C4 с существенным содержанием алкена/алкана зачастую используют для алкилирования с получением алкилатов, повышающих октановое число, для бензинового пула нефтеперерабатывающего завода (например, посредством взаимодействия пропилена с изобутеном с получением алкилата 2,4-диметилпентана). Потоки C4 являются предпочтительными в таком применении; следовательно, определение альтернативного применения для потока C3 обеспечит возможность использования большего количества C4 на установке алкилирования и улучшения работы нефтеперерабатывающего завода.

Вкратце, сохраняется потребность в применении разбавленных, более низкосортных олефиновых потоков, таких как потоки C3 или C4 при эксплуатации нефтеперерабатывающего завода, которые являются экономически целесообразными и обеспечивают получение ценных продуктов с добавленной стоимостью.

Сущность изобретения

В данном изобретении преимущественно предложены способы, которые обеспечивают превращение существенной части разбавленного, более низкосортного олефина, содержащегося в потоке с высоким содержанием алканов, в ценный продукт. В частности, данное изобретение преимущественно обеспечивает превращение разбавленного, более низкосортного олефинового потока в оксигенаты с высокой степенью разветвленности, которые экономически эффективно можно использовать с высоким выходом. Неожиданно, данное изобретение может преимущественно обеспечивать превращение таких потоков в оксигенаты с добавленной стоимостью без значительного разложения катализатора и/или лиганда. Например, в некоторых вариантах реализации данного изобретения используют высокоактивный катализатор гидроформилирования, который является достаточно реакционноспособным для превращения разбавленных олефиновых потоков в альдегиды с высокой степенью превращения, без значительного разложения катализатора или лиганда, с получением альдегидного продукта с высокой степенью разветвленности, который можно легко гидрировать в смесь спиртов топливной марки без существенной очистки.

В одном аспекте данного изобретения предложен способ превращения олефинов в спирты, простые эфиры или их комбинации, которые пригодны для применения в качестве бензиновой присадки, включающий (a) получение сырьевого потока, содержащего один или более олефинов, которые содержат от 2 до 5 атомов углерода, в количестве до 80% по массе относительно массы сырьевого потока; (b) гидроформилирование сырьевого потока в присутствии катализатора для превращения по меньшей мере 80% олефинов из сырьевого потока в оксигенаты; (c) разделение продуктового потока со стадии (b) на поток оксигената и поток, содержащий непрореагировавшие олефины, инертные вещества, катализатор и оставшиеся оксигенаты; и (d) обработку потока оксигената для превращения множества оксигенатов в по меньшей мере один из спирта, простого эфира или их комбинаций, содержащих по меньшей мере 3 атома углерода, причем по меньшей мере 25 % мас. указанных спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода, являются разветвленными, относительно общей массы спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода, и при этом указанные спирты, простые эфиры или их комбинации пригодны для применения в качестве бензиновой присадки.

В одном аспекте данного изобретения предложен способ превращения олефинов в спирты, простые эфиры или их комбинации, которые пригодны для применения в качестве бензиновой присадки, включающий (a) получение сырьевого потока, содержащего один или более олефинов, которые содержат от 2 до 5 атомов углерода, в количестве до 80% по массе относительно массы сырьевого потока, и при этом пропилен составляет по меньшей мере 50% по массе от указанного сырьевого потока; (b) гидроформилирование сырьевого потока в присутствии катализатора для превращения по меньшей мере 80% олефинов из сырьевого потока в оксигенаты; (c) разделение продуктового потока со стадии (b) на поток оксигената и поток, содержащий непрореагировавшие олефины, инертные вещества, катализатор и оставшиеся оксигенаты; и (d) обработку потока оксигената для превращения множества оксигенатов в по меньшей мере один из спирта, простого эфира или их комбинаций, содержащих по меньшей мере 3 атома углерода, причем по меньшей мере 25 % мас. указанных спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода, являются разветвленными, относительно общей массы спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода, и при этом указанные спирты, простые эфиры или их комбинации пригодны для применения в качестве бензиновой присадки.

В одном аспекте данного изобретения предложен способ превращения олефинов в спирты, простые эфиры или их комбинации, которые пригодны для применения в качестве бензиновой присадки, включающий (a) получение сырьевого потока, содержащего один или более олефинов, которые содержат от 2 до 5 атомов углерода, в количестве до 80% по массе относительно массы сырьевого потока, и при этом этилен составляет по меньшей мере 50% по массе от указанного сырьевого потока; (b) гидроформилирование сырьевого потока в присутствии катализатора для превращения по меньшей мере 80% олефинов из сырьевого потока в оксигенаты; (c) разделение продуктового потока со стадии (b) на поток оксигената и поток, содержащий непрореагировавшие олефины, инертные вещества, катализатор и оставшиеся оксигенаты; и (d) обработку потока оксигената для превращения множества оксигенатов в по меньшей мере один из спирта, простого эфира или их комбинаций, содержащих по меньшей мере 3 атома углерода, и при этом указанные спирты, простые эфиры или их комбинации пригодны для применения в качестве бензиновой присадки.

В некоторых вариантах реализации по меньшей мере 90% олефинов в сырьевом потоке превращают в оксигенаты при гидроформилировании на стадии (b). В некоторых вариантах реализации по меньшей мере 95% олефинов в сырьевом потоке превращают в оксигенаты при гидроформилировании на стадии (b).

Указанные и другие варианты реализации более подробно описаны в разделе «Подробное описание».

Краткое описание графических материалов

На фиг. 1A и 1B представлена технологическая схема, иллюстрирующая систему для осуществления способа в соответствии с одним из вариантов реализации данного изобретения.

Подробное описание

В целом, данное изобретение относится к способу, включающему гидроформилирование олефинового потока со средним и высоким содержанием алканов и к последующей переработке по меньшей мере части продуктов гидроформилирования с получением бензиновой присадки. Конкретное преимущество некоторых вариантов реализации, помимо других преимуществ, описанных в данном документе, заключается в превращении газообразного потока (олефинов, синтез-газа) в поток жидкого топлива (спирт, смесь бензина / спирта), подходящий для транспортировки в обычных грузовиках и цистернах, в отличие от транспортных контейнеров для газа высокого давления или сжиженного газа, или газопроводов.

Все ссылки на периодическую таблицу элементов и различные группы в данном контексте относятся к версии, опубликованной в CRC Handbook of Chemistry and Physics, 72-е изд. (1991-1992) CRC Press, на странице I-11.

Если не указано иное или явно не следует из контекста, то все доли и проценты основаны на массе, и все методы испытаний являются такими, как на момент подачи данной заявки. Для патентной практики США содержание любых упомянутых патентов, патентных заявок или публикаций включено в данный документ посредством ссылки в полном объеме (или их эквивалентные версии США включены таким же образом посредством ссылки), особенно в отношении описания определений (в той степени, в которой они не противоречат определениям, специально представленным в данном описании) и общих знаний в данной области техники.

В данном контексте термины в единственном числе, «по меньшей мере один» и «один или более» использованы взаимозаменяемо. Термины «содержит», «включает» и их варианты, использованные в описании и формуле изобретения, не имеют ограничивающего значения. Так, например, водная композиция, которая содержит частицы «одного» гидрофобного полимера, может означать, что композиция содержит частицы «одного или более» гидрофобных полимеров.

В данном контексте указание числовых диапазонов посредством конечных точек включает все значения, входящие в указанный диапазон (например, от 1 до 5 включает 1, 1,5, 2, 2,75, 3, 3,80, 4, 5 и т.д.). Для целей данного изобретения следует понимать, согласно общему пониманию специалистов в данной области техники, что числовой диапазон включает и охватывает все возможные поддиапазоны, входящие в указанный диапазон. Например, диапазон от 1 до 100 включает от 1,01 до 100, от 1 до 99,99, от 1,01 до 99,99, от 40 до 60, от 1 до 55 и т.д. Кроме того, указание в данном документе числовых диапазонов и/или числовых значений, включая такие указания в формуле изобретения, можно понимать как включающие термин «около». В таких случаях термин «около» относится к числовым диапазонам и/или числовым значениям, которые являются по существу такими же, как значения, указанные в данном документе.

В данном контексте термин «ppm масс.» означает количество частей на миллион по массе.

В данном контексте термин «отношение N/I» или «N/I» относится к отношению нормальных альдегидов (N) к разветвленным изомерам (I), в которых разветвление (метильная группа) находится сразу (в альфа-положении) за альдегидным фрагментом. Указанная терминология относится, в целом, к тому атому углерода концевого олефина, с которым связан фрагмент CO, относительно водородного фрагмента, и не относится к какому-либо ветвлению, присутствующему в самом олефине. Например, пропилен образует н-бутиральдегид (N изомер) и изобутиральдегид (I изомер).

Под «тоннами» понимают метрические тонны, поэтому 2 тонны в час составляют 2000 кг в час, иными словами, процесс промышленного масштаба. Конечно, ссылки на скорость подачи сырья относятся к скоростям, применимым при нормальной эксплуатации процесса. Остановку процесса для технического обслуживания и по иным причинам можно осуществлять без нарушения объема данного изобретения.

Для целей данного изобретения термин «углеводород» включает все возможные соединения, содержащие по меньшей мере один атом водорода и один атом углерода. Указанные возможные соединения также могут содержать один или более гетероатомов. В широком аспекте возможные углеводороды включают ациклические (с гетероатомами или без них) и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические органические соединения, которые могут быть замещенными или незамещенными.

В данном контексте термин «замещенный» включает все допустимые заместители органических соединений, если не указано иное. В широком аспекте допустимые заместители включают ациклические и циклические, разветвленные и неразветвленные, карбоциклические и гетероциклические, ароматические и неароматические заместители органических соединений. Иллюстративные заместители включают, например, алкил, алкилокси, арил, арилокси, гидроксиалкил, аминоалкил, в которых количество атомов углерода может составлять от 1 до 20 или более, предпочтительно от 1 до 12, а также гидрокси, галоген и амино. Допустимые заместители могут представлять собой один или более заместителей, и могут быть одинаковыми или различными для соответствующих органических соединений. Данное изобретение никоим образом не ограничено допустимыми заместителями органических соединений.

В данном контексте термин «гидроформилирование» включает, но не ограничивается ими, все допустимые процессы асимметричного и несимметричного гидроформилирования, которые включают превращение одного или более замещенных или незамещенных олефиновых соединений или реакционной смеси, содержащей одно или более замещенных или незамещенных олефиновых соединений, в один или более замещенных или незамещенных альдегидов или в реакционную смесь, содержащую один или более замещенных или незамещенных альдегидов.

Термины «реакционная жидкость», «реакционная среда» и «раствор катализатора» использованы в данном контексте взаимозаменяемо, и могут включать, но не ограничиваются ей, смесь, содержащую: (a) катализатор на основе комплекса металла с фосфорорганическим лигандом, (b) свободный фосфорорганический лиганд, (c) альдегидный продукт, образованный в реакции, (d) непрореагировавшие реагенты, (e) растворитель для указанного катализатора на основе комплекса металла с фосфорорганическим лигандом и указанного свободного фосфорорганического лиганда и, необязательно, (f) одно или более фосфорсодержащих кислотных соединений, образованных в реакции (которые могут быть гомогенными или гетерогенными, и указанные соединения включают соединения, налипшие на поверхности технологического оборудования) и (g) продукты разложения фосфорорганического лиганда, такие как продукты гидролиза, и/или соответствующий оксид(-ы). Реакционная жидкость может включать, но не ограничивается ими, (a) жидкость в реакционной зоне, (b) поток жидкости, направляемый в зону разделения, (c) жидкость в зоне разделения, (d) поток рецикла, (e) жидкость, выводимую из реакционной зоны или зоны разделения, (f) выведенную жидкость, прошедшую стадию очистки катализатора (например, очистки водным буфером, очистки водным раствором алканоламина(-ов), таким, как описан в публикации PCT № WO2015/153070, и т.д.), (g) обработанную жидкость, возвращаемую в реакционную зону или зону разделения, (h) жидкость во внешнем охладителе и (i) продукты разложения лиганда и их соли.

Варианты реализации данного изобретения относятся к способам превращения олефинов в спирты, простые эфиры или их комбинации, которые пригодны для применения в качестве бензиновой присадки. Термин «бензин» в данном контексте использован в соответствии с пониманием специалистов в данной области техники и включает, например, топливо для двигателей.

Государственные требования США требуют, чтобы моторное топливо, такое как бензин, было составлено способом, препятствующим образования некоторых ядовитых побочных отходов, сбрасываемых в атмосферу при сгорании топлива в двигателе. Указанные требования направлены на снижение олефинов и ароматических соединений, и для осуществления таких целей необходимо присутствие кислорода. Добавление оксигенатов в бензин предназначено для снижения углеводородов и монооксида углерода в выхлопе до уровня, который соответствует утвержденным в настоящее время стандартам выбросов.

Долгое время в моторные топлива, такие как бензин, добавляли спирты для повышения октанового числа топлива. Этанол обладает свойствами, которые ограничивают его применение в качестве присадки к моторному топливу, в частности, при использовании в количестве, эффективном для снижения побочных продуктов сжигания – несгоревших углеводородов и монооксида углерода. Этанол, обезвоженный до той степени, в которой стоимость продукта остается достаточно низкой для возможности экономического применения спирта в качестве бензиновой присадки, все еще содержит определенное количество воды, которое обусловливает несмешиваемость спирта с топливом. В результате этанольная присадка склонна к выделению из углеводородного топлива в определенных температурных условиях окружающей среды. Кроме того, при хранении бензин может накапливать дополнительное количество воды из атмосферы. В результате воздействия на бензин дополнительного количества воды может начинаться отделение фазы спирта от топлива.

Для предотвращения фазового отделения спиртов C1 и C2 от топлива можно добавлять совместный растворитель. Трет-бутиловый спирт (TBA) является примером совместного растворителя, который используют с присадками C1 и C2 для моторного топлива.

Если спирты, простые эфиры или их комбинации из способов, описанных в данном документе, предполагается добавлять в бензин, то следует понимать, что спирты, простые эфиры или их комбинации можно добавлять с другими присадками для моторного топлива, до добавления других присадок для моторного топлива и/или после добавления других присадок для моторного топлива.

Современные оксигенаты, используемые в качестве присадок для моторного топлива, включают метил-трет-бутиловый эфир (МТБЭ), этил-трет-бутиловый эфир (ЭТБЭ) и трет-амил-метиловый эфир (ТАМЭ). Указанные продукты, как известно, являются дорогостоящими и требуют импорта метанола для получения МТБЭ и ТАМЭ или этанола для получения ЭТБЭ. Метанол или этанол не являются продуктами, которые обычно в процессах нефтепереработки, что приводит к удорожанию присадки.

В соответствии с некоторыми вариантами реализации данного изобретения предложены способы применения олефинового потока с низкой степенью чистоты и родиевого катализатора гидроформилирования для получения гидроформилированного продукта, с последующим гидрированием неочищенного альдегидного продукта до спирта, простого эфира или их комбинации, подходящих для применения в качестве бензиновой присадки, для увеличения содержания оксигената. В некоторых вариантах реализации использование высокоактивных условий гидроформилирования с низким N/I (включая, например, использование лиганда, который является селективным для низкого отношения N/I в альдегидах) для получения спиртов с высокой степенью разветвленности из низкосортных олефиновых потоков приводит к получению ценных и высокоэффективных топливных присадок.

В соответствии с одним вариантом реализации, способ по данному изобретению для превращения олефинов в спирты, простые эфиры или их комбинации, которые пригодны для применения в качестве бензиновой присадки, включает (a) получение сырьевого потока, содержащего один или более олефинов, которые содержат от 2 до 5 атомов углерода, в количестве до 80% по массе относительно массы сырьевого потока; (b) гидроформилирование сырьевого потока в присутствии катализатора для превращения по меньшей мере 80% олефинов из сырьевого потока в оксигенаты; (c) разделение продуктового потока со стадии (b) на поток оксигената и поток, содержащий непрореагировавшие олефины, инертные вещества, катализатор и оставшиеся оксигенаты; и (d) обработку потока оксигената для превращения множества оксигенатов в по меньшей мере один из спирта, простого эфира или их комбинаций, содержащих по меньшей мере 3 атома углерода, причем по меньшей мере 25 % мас. указанных спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода, являются разветвленными, относительно общей массы спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода, и при этом указанные спирты, простые эфиры или их комбинации пригодны для применения в качестве бензиновой присадки.

В некоторых вариантах реализации по меньшей мере 90% олефинов в сырьевом потоке превращают в оксигенаты при гидроформилировании на стадии (b). В некоторых вариантах реализации по меньшей мере 95% олефинов в сырьевом потоке превращают в оксигенаты при гидроформилировании на стадии (b).

В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 50% по массе пропилена относительно общей массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 60% по массе пропилена относительно общей массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 70% по массе пропилена относительно общей массы сырьевого потока.

В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 50% по массе этилена относительно общей массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 60% по массе этилена относительно общей массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 70% по массе этилена относительно общей массы сырьевого потока.

В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 50% по массе бутена относительно общей массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 60% по массе бутена относительно общей массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 70% по массе бутена относительно общей массы сырьевого потока.

В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 50 % мас. олефинов (включая смеси олефинов), содержащих от 2 до 5 атомов углерода, относительно массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 55 % мас. олефинов, содержащих от 2 до 5 атомов углерода, относительно массы сырьевого потока. В некоторых вариантах реализации этилен, пропилен и/или бутен составляют по меньшей мере 60% от сырьевого потока относительно общей массы указанного сырьевого потока.

В некоторых вариантах реализации сырьевой поток дополнительно содержит алканы и другие инертные вещества, встречающиеся в газообразных олефиновых потоках. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 15 % мас. алканов относительно массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 20 % мас. алканов относительно массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 30 % мас. алканов относительно массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит по меньшей мере 35 % мас. алканов относительно массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит до 50 % мас. алканов относительно массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит до 45 % мас. алканов относительно массы сырьевого потока. В некоторых вариантах реализации сырьевой поток содержит до 40 % мас. алканов относительно массы сырьевого потока.

Сырьевой поток может содержать или не содержать полиненасыщенные примеси, такие как метилацетилен, пропадиен, бутадиен и 1- и 2-бутины, каждый в концентрации от до 1000 ppm мас. или более. Может потребоваться или не потребоваться удаление таких примесей из сырья перед гидроформилированием. Если необходимо удалить такие примеси, их можно удалять способами, хорошо известными в данной области техники, такими как взаимодействие с водородом с образованием алканов, как описано, например, в публикации PCT № WO2014/209736A1.

В некоторых вариантах реализации гидроформилирование сырьевого потока на стадии (b) обеспечивает превращение по меньшей мере 80% олефинов из сырьевого потока в оксигенаты. В некоторых вариантах реализации гидроформилирование сырьевого потока на стадии (b) обеспечивает превращение по меньшей мере 90% олефинов из сырьевого потока в оксигенаты. В некоторых вариантах реализации гидроформилирование сырьевого потока на стадии (b) обеспечивает превращение по меньшей мере 95% олефинов из сырьевого потока в оксигенаты. Более подробная информация, касающаяся гидроформилирования, которое можно осуществлять на стадии (b), представлена ниже. Например, в некоторых вариантах реализации гидроформилирование на стадии (b) можно осуществлять в присутствии амина. В качестве другого примера, некоторые катализаторы являются особенно подходящими для гидроформилирования в соответствии с некоторыми вариантами реализации данного изобретения. Например, в некоторых вариантах реализации данного изобретения можно использовать катализаторы на основе родия, которые являются особенно активными (например, имеющими скорость реакции более 0,5 оборота в секунду в пересчете на атом родия).

В некоторых вариантах реализации стадию разделения (c) можно осуществлять с применением испарителя отпарного газа, более подробно описанного ниже. Например, в некоторых вариантах реализации, в которых сырьевой газ содержит инертные вещества или алканы, такие инертные вещества или алканы, или непрореагировавшие олефины, или синтез-газ из сырьевого потока, можно использовать для облегчения разделения. В некоторых вариантах реализации поток, содержащий непрореагировавшие олефины, инертные вещества, катализатор и оставшиеся оксигенаты со стадии (c), можно обрабатывать водным буфером для удаления нежелательных побочных продуктов кислотного лиганда из раствора катализатора и улучшения/сохранения стабильности лиганда и катализатора.

Как подробнее описано ниже, поток оксигената на стадии (c) содержит альдегид. Примеры таких альдегидов описаны ниже. В некоторых вариантах реализации по меньшей мере 80% мас. оксигенатов на стадии (c) образованы в результате гидроформилирования на стадии (b).

В некоторых вариантах реализации оксигенаты в оксигенатном потоке со стадии (c), такие как альдегиды, можно обрабатывать для превращения множества оксигенатов в спирты, простые эфиры или их комбинации. Например, в некоторых вариантах реализации обработка потока оксигената в соответствии со стадией (d) включает гидрирование оксигената до спирта. В качестве другого примера, в некоторых вариантах реализации указанные оксигенаты содержат изобутиральдегид, и при этом обработка потока оксигената включает гидрирование изобутиральдегида до изобутилового спирта или диизобутилового эфира. В некоторых вариантах реализации по меньшей мере часть оксигенатов из потока оксигената на стадии (c) превращают в сложные эфиры. Одним из примеров такого сложного эфира является бутилбутират.

В некоторых вариантах реализации обработка потока оксигената на стадии (d) дополнительно включает удаление воды. В некоторых вариантах реализации воду можно удалять, в частности, если указанный поток, содержащий спирты и простые эфиры, подлежит введению в бензин.

В некоторых вариантах реализации способы по данному изобретению включают удаление по меньшей мере части спиртов и эфиров после стадии (d). Указанный способ можно использовать для повышения содержания разветвленных спиртов, например, посредством удаления линейных спиртов. Спирты и/или простые эфиры, полученные способами по данному изобретению, в некоторых вариантах реализации можно добавлять в бензин. Например, извлеченные линейные спирты можно использовать для других применений, а разветвленные спирты и/или простые эфиры можно вводить в бензин.

В некоторых вариантах реализации по меньшей мере 90% спиртов со стадии (d) содержат спирты, содержащие от 3 до 6 атомов углерода.

Как указано выше, применение высокоактивных условий гидроформилирования с низким N/I для получения спиртов с высокой степенью разветвленности из низкосортных олефиновых потоков может обеспечивать получение ценных и высокоэффективных топливных присадок. По меньшей мере 25% спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода, получаемых в некоторых вариантах реализации, являются разветвленными, относительно общей массы спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода. В некоторых вариантах реализации по меньшей мере 40% спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода, являются разветвленными, относительно общей массы спиртов и простых эфиров, содержащих по меньшей мере 3 атома углерода. Степень разветвленности можно легко определить с помощью общеизвестной, традиционной газовой хроматографии (ГХ). В данном контексте массовый состав спиртов определяют стандартным ГХ анализом образца с применением обычных ГХ колонок, калиброванных с помощью стандартов спирта, для определения времени удерживания и коэффициента чувствительности детекторов. Можно проводить соответствующее суммирование % мас. линейных и разветвленных спиртов для получения состава и степени ветвления.

В контексте данного изобретения «н-«или «линейные» спирты представляют собой спирты, не содержащие ветвления в структуре, и, следовательно, содержащие только один фрагмент -CH3. Линейные спирты включают, например, н-пропанол, н-бутанол и н-пентанол. «Разветвленные» спирты имеют ветвление в структуре, расположенной сразу после или дальше по алкильной цепи от спиртовой группы. Примеры разветвленных спиртов включают изобутанол, 2-метилбутанол и 2,2-диметилпропанол. Если разветвление расположено сразу после спиртового или альдегидного фрагмента, то соединение может быть названо с приставкой «изо», как в изобутаноле.

Рассматривая стадию гидроформилирования в соответствии со способами по данному изобретению, помимо олефинов в сырьевом потоке, другие реагенты включают водород и монооксид углерода, которые приводят во взаимодействие с олефинами в присутствии катализатора. Водород и монооксид углерода могут быть получены из любого подходящего источника, включая установки крекинга нефти и нефтеперерабатывающие заводы. Предпочтительным источником водорода и CO являются смеси синтез-газа.

Синтез-газом (от выражения синтетический газ) называют газообразную смесь, которая содержит различные количества CO и H2. Способы его получения хорошо известны. Водород и CO, как правило, представляют собой основные компоненты синтез-газа, но синтез-газ может содержать CO2 и инертные газы, такие как N2 и Ar. Молярное отношение H2 к CO варьируется в широких пределах, но обычно составляет от 1:100 до 100:1 и предпочтительно от 1:10 до 10:1. Синтез-газ имеется в продаже и зачастую используется в качестве источника топлива или в качестве промежуточного соединения для получения других химических соединений. Наиболее предпочтительное молярное отношение H2:CO для химического производства составляет от 3:1 до 1:3, обычно должно составлять от 1:2 до 2:1 для большинства применений гидроформилирования.

Замещенные или незамещенные олефин-ненасыщенные реагенты, которые могут быть использованы в процессе гидроформилирования, включают оптически активные (прохиральные и хиральные) и оптически неактивные (ахиральные) олефин-ненасыщенные соединения, содержащие от 2 до 5, предпочтительно от 3 до 4 атомов углерода. Указанные соединения подробно описаны в патенте США № 7863487. Такие олефиновые ненасыщенные соединения могут иметь ненасыщенность на конце или в середине, и могут быть неразветвленными, разветвленными или циклическими структурами, а также смесями олефинов.

В процессе гидроформилирования преимущественно используют растворитель. Может быть использован любой подходящий растворитель, который не оказывает неблагоприятного влияния на процесс гидроформилирования. В качестве иллюстрации, подходящие растворители для способов гидроформилирования на родиевом катализаторе включают растворители, описанные, например, в патентах США № 3527809; 4148830; 5312996; и 5929289. Неограничивающие примеры подходящих растворителей включают насыщенные углеводороды (алканы), ароматические углеводороды, воду, простые эфиры, альдегиды, кетоны, нитрилы, спирты, сложные эфиры и продукты конденсации альдегидов. Конкретные примеры растворителей включают: тетраглим, пентаны, циклогексан, гептаны, бензол, ксилол, толуол, диэтиловый эфир, тетрагидрофуран, бутиральдегид и бензонитрил. Органический растворитель также может содержать растворенную воду вплоть до предела насыщения. Иллюстративные предпочтительные растворители включают кетоны (например, ацетон и метилэтилкетон), сложные эфиры (например, этилацетат, ди-2-этилгексилфталат, 2,2,4-триметил-1,3-пентандиолмоноизобутират), углеводороды (например, толуол), нитроуглеводороды (например, нитробензол), простые эфиры (например, тетрагидрофуран (ТГФ)) и сульфолан. В способах гидроформилирования на родиевом катализаторе может быть предпочтительно использовать, в качестве первичного растворителя, альдегидные соединения, соответствующие альдегидным продуктам, которые должны быть получены, и/или более высококипящие жидкие побочные продукты конденсации альдегида, например, которые могут быть получены in situ в процессе гидроформилирования, как описано, например, в патентах США № 4148830 и 4247486. Первичный растворитель, в конечном итоге, обычно содержит альдегидные продукты и более высококипящие жидкие побочные продукты конденсации альдегидов («тяжелые соединения»), что обусловлено сущностью непрерывного процесса. Количество растворителя не является особенно критичным и должно лишь быть достаточным для обеспечения реакционной среды с требуемой концентрацией переходного металла. Как правило, количество растворителя варьируется от около 5 процентов до около 95 процентов по массе от общей массы реакционной жидкости. Могут быть использованы смеси растворителей.

Иллюстративные комплексы металла с фосфорорганическим лигандом, которые могут быть использованы в таких реакциях гидроформилирования, включают катализаторы на основе комплекса металла с фосфорорганическим лигандом. Указанные катализаторы, а также способы их получения хорошо известны в данной области техники и включают те, которые описаны в патентах, упомянутых в настоящем документе. В целом, такие катализаторы могут быть получены заранее или могут быть получены in situ и могут содержать металл в комплексной комбинации с фосфорорганическим лигандом, монооксидом углерода и необязательно водородом. Комплексные соединения лиганда могут присутствовать в мононуклеарных, динуклеарных формах и/или формах более высокой нуклеарности. Однако точная структура катализатора неизвестна.

Катализатор на основе комплекса металла с фосфорорганическим лигандом может быть оптически активным или оптически неактивным. Металлы могут включать металлы групп 8, 9 и 10, выбранные из родия (Rh), кобальта (Co), иридия (Ir), рутения (Ru), железа (Fe), никеля (Ni), палладия (Pd), платины (Pt), осмия (Os) и их смесей, при этом предпочтительные металлы представляют собой родий, кобальт, иридий и рутений, более предпочтительно родий, кобальт и рутений, особенно родий. Могут быть использованы смеси указанных металлов. Возможные фосфорорганические лиганды, которые образуют комплексы металла с фосфорорганическим лигандом и свободный фосфорорганический лиганд, включают моно-, ди-, три-фосфорорганические лиганды и предпочтительно представляют собой не образующие хелатов лиганды. В катализаторе на основе комплекса металла с фосфорорганическим лигандом и/или в свободном лиганде могут быть использованы смеси лигандов, и указанные смеси могут быть одинаковыми или различными.

Фосфорорганические соединения, которые могут служить в качестве лиганда для катализатора на основе комплекса металла с фосфорорганическим лигандом и/или свободного лиганда, могут быть ахирального (оптически неактивного) или хирального (оптически активного) типа, и они хорошо известны в данной области техники. Предпочтительны ахиральные фосфорорганические лиганды.

Предпочтительные фосфорорганические лиганды, подходящие в соответствии с данным изобретением, образуют высокоактивные катализаторы. Указанные лиганды предпочтительно представляют собой триарилфосфины, диарилалкилфосфины, диалкиларилфосфины, триорганофосфиты, диорганофосфиты и т.п. В целом, указанные лиганды не являются полидентатными, за исключением случаев, когда разделение между атомами фосфора составляет либо более 10 атомов, либо такое соединение препятствует связыванию атомов фосфора в хелат с одним атомом металла.

Полученный катализатор на основе фосфорорганического лиганда и металла обладает реакционной способностью более 0,5 оборота в секунду в пересчете на атом родия. В некоторых вариантах реализации полученный катализатор на основе фосфорорганического лиганда и металла обладает реакционной способностью более 1 оборота в секунду в пересчете на атом родия.

Среди фосфорорганических лигандов, которые могут служить в качестве лиганда для катализатора на основе комплекса металла с фосфорорганическим лигандом, – органофосфитные соединения, такие как моноорганофосфитные, диорганофосфитные и триорганофосфитные соединения. Указанные фосфорорганические лиганды и способы их получения хорошо известны в данной области техники.

Иллюстративные моноорганофосфиты могут включать соединения, имеющие формулу:

где R10 представляет собой замещенный или незамещенный трехвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более, такой как трехвалентные ациклические и трехвалентные циклические радикалы, например, трехвалентные алкиленовые радикалы, такие как радикалы, полученные из 1,2,2-триметилолпропана, и т.п., или трехвалентные циклоалкиленовые радикалы, такие как радикалы, полученные из 1,3,5-тригидроксициклогексана, и т.п. Указанные моноорганофосфиты более подробно описаны, например, в US 4567306.

Иллюстративные диорганофосфиты могут включать соединения, имеющие формулу:

где R20 представляет собой замещенный или незамещенный двухвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более, и W представляет собой фторид или замещенный или незамещенный алкокси- или арилокси-фрагмент, содержащий от 1 до 18 атомов углерода или более.

Иллюстративные замещенные и незамещенные одновалентные углеводородные радикалы, представленные обозначением W в указанной выше формуле (II), включают алкокси, арилокси или фторидные радикалы, а иллюстративные замещенные и незамещенные двухвалентные углеводородные радикалы, представленные обозначением R20, включают двухвалентные ациклические радикалы и двухвалентные ароматические радикалы. Иллюстративные двухвалентные ациклические радикалы включают, например, алкилен, алкилен-окси-алкилен, алкилен-S-алкилен, циклоалкиленовые радикалы и алкилен-NR24-алкилен, где R24 представляет собой водород или замещенный или незамещенный одновалентный углеводородный радикал, например, алкильный радикал, имеющий от 1 до 4 атомов углерода. Более предпочтительные двухвалентные ациклические радикалы представляют собой двухвалентные алкиленовые радикалы, такие как радикалы, более подробно описанные, например, в патентах США 3415906 и 4567302, и т.п. Иллюстративные двухвалентные ароматические радикалы включают, например, арилен, бисарилен, арилен-алкилен, арилен-алкилен-арилен, арилен-окси-арилен, арилен-NR24-арилен, где R24 является таким, как описано выше, арилен-S-арилен, арилен-S-алкилен и т.п. Более предпочтительно, R20 представляет собой двухвалентный ароматический радикал, такой как радикал, более подробно описанный, например, в патентах США 4599206, 4717775, 4835299, и т.п. Примером предпочтительного диорганофосфита является 4,8-бис(1,1-диметилэтил)-6-[2-(1,1-диметилэтил)-4-метоксифенокси]-2,10-диметокси-дибензо[d,f][1,3,2]диоксафосфепин.

Пример более предпочтительного класса диорганофосфитов представляют собой соединения формулы:

где W является таким, как описано выше, каждый Ar является одинаковым или различным и представляет собой замещенный или незамещенный арильный радикал, каждый y является одинаковым или различным и имеет значение 0 или 1, Q представляет собой двухвалентную мостиковую группу, выбранную из -C(R33)2-, -O-, -S-, -NR24-, Si(R35)2 и -CO-, где каждый R33 является одинаковым или различным и представляет собой водород, алкильный радикал, имеющий от 1 до 12 атомов углерода, фенил, толил и анизил, R24 является таким, как описано выше, каждый R35 является одинаковым или различным и представляет собой водород или метильный радикал, и m имеет значение 0 или 1. Такие диорганофосфиты более подробно описаны, например, в патентах США 4599206, 4717775 и 4835299.

Иллюстративные триорганофосфиты могут включать соединения, имеющие формулу:

где каждый R46 является одинаковым или различным и представляет собой замещенный или незамещенный одновалентный углеводородный радикал, например, алкильные, циклоалкильные, арильные, алкарильные и аралкильные радикалы, которые могут содержать от 1 до 24 атомов углерода. Иллюстративные триорганофосфиты включают, например, триалкилфосфиты, диалкиларилфосфиты, алкилдиарилфосфиты, триарилфосфиты и т.п., такие как, например, триметилфосфит, триэтилфосфит, бутилдиэтилфосфит, диметилфенилфосфит, трифенилфосфит, тринафтилфосфит, бис(3,6,8-три-трет-бутил-2-нафтил)метилфосфит, бис(3,6,8-три-трет-бутил-2-нафтил)циклогексилфосфит, 2,6-ди-трет-бутил-4-метилфенил-1,1’-бифенил-2,2’-диилфосфит, трис(3,6-ди-трет-бутил-2-нафтил)фосфит, бис(3,6,8-три-трет-бутил-2-нафтил)фенилфосфит и бис(3,6,8-три-трет-бутил-2-нафтил)(4-сульфонилфенил)фосфит и т.п. Указанные триорганофосфиты более подробно описаны, например, в патентах США 3527809 и 4717775.

Любой из радикалов R10, R20, W, X, Q и Ar в таких органофосфитах формул (I)-(IV), представленных выше, может быть при необходимости замещен любым подходящим заместителем, содержащим от 1 до 30 атомов углерода, который не оказывает неблагоприятного влияния на требуемый результат способа согласно настоящему изобретению. Заместители, которые могут присутствовать в таких радикалах, помимо соответствующих углеводородных радикалов, таких как алкильные, арильные, аралкильные, алкарильные и циклогексильные заместители, могут включать, например, силильные радикалы, такие как -Si(R35)3; амино-радикалы, такие как -N(R15)2; фосфиновые радикалы, такие как -арил-P(R15)2; ацильные радикалы, такие как -C(O)R15, ацилокси-радикалы, такие как -OC(O)R15; амидо-радикалы, такие как -CON(R15)2 и -N(R15)COR15; сульфонильные радикалы, такие как -SO2R15, алкокси-радикалы, такие как -OR15; сульфинильные радикалы, такие как -SOR15, фосфонильные радикалы, такие как -P(O)(R15)2, а также галогенные, нитро, циано, трифторметильные, гидрокси-радикалы и т.п., где каждый радикал R15 независимо представляет собой такой же или другой одновалентный углеводородный радикал, содержащий от 1 до 18 атомов углерода (например, алкильные, арильные, аралкильные, алкарильные и циклогексильные радикалы), при условии, что в амино-заместителях, таких как -N(R15)2, оба R15 вместе также могут представлять собой двухвалентную мостиковую группу, которая образует гетероциклический радикал с атомом азота, а в амидо-заместителях, таких как -C(O)N(R15)2 и -N(R15)COR15, каждый R15, связанный с N, также может быть водородом. Следует понимать, что любые замещенные или незамещенные углеводородные радикальные группы, которые образуют конкретный данные органофосфит, могут быть одинаковыми или различными.

Более конкретно, иллюстративные заместители включают первичные, вторичные и третичные алкильные радикалы, такие как метил, этил, н-пропил, изопропил, бутил, втор-бутил, трет-бутил, неопентил, н-гексил, амил, втор-амил, трет-амил, изооктил, децил, октадецил и т.п.; арильные радикалы, такие как фенил, нафтил и т.п.; аралкильные радикалы, такие как бензил, фенилэтил, трифенилметил и т.п.; алкарильные радикалы, такие как толил, ксилил и т.п.; алициклические радикалы, такие как циклопентил, циклогексил, 1-метилциклогексил, циклооктил, циклогексилэтил и т.п.; алкокси-радикалы, такие как метокси, этокси, пропокси, трет-бутокси, -OCH2CH2OCH3, -O(CH2 CH2)2OCH3, -O(CH2CH2)3OCH3 и т.п.; арилокси-радикалы, такие как фенокси и т.п.; а также силильные радикалы, такие как -Si(CH3)3, -Si(OCH3)3, -Si(C3H7)3 и т.п.; амино-радикалы, такие как -NH2, -N(CH3)2, -NHCH3, -NH(C2H5) и т.п.; арилфосфиновые радикалы, такие как -P(C6H5)2 и т.п.; ацильные радикалы, такие как -C(O)CH3, -C(O)C2H5, -C(O)C6H5 и т.п.; карбонилокси-радикалы, такие как -C(O)OCH3 и т.п.; оксикарбонильные радикалы, такие как -O(CO)C6H5 и т.п.; амидо-радикалы, такие как -CONH2, -CON(CH3)2, -NHC(O)CH3 и т.п.; сульфонильные радикалы, такие как -S(O)2C2H5 и т.п.; сульфинильные радикалы, такие как -S(O)CH3 и т.п.; сульфидильные радикалы, такие как -SCH3, -SC2H5, -SC6H5 и т.п.; фосфонильные радикалы, такие как -P(O)(C6H5)2, -P(O)(CH3)2, -P(O)(C2H5)2, -P(O)(C3H7)2, -P(O)(C4H9)2, -P(O)(C6H13)2, -P(O)CH3(C6H5), -P(O)(H)(C6H5) и т.п.

Конкретные иллюстративные примеры таких органофосфитных лигандов включают следующие: 2-трет-бутил-4-метоксифенил(3,3'-ди-трет-бутил-5,5'-диметокси-1,1'-бифенил-2,2'-диил)фосфит, метил(3,3'-ди-трет-бутил-5,5'-диметокси-1,1'-бифенил-2,2'-диил)фосфит и [1,1'-бифенил]-2,2'-диил-тетракис[2-(1,1-диметилэтил)-4-метоксифениловый] эфир фосфоновой кислоты.

Предпочтительный триорганофосфиновый лиганд, который можно использовать в способе по данному описанию, включает любое органическое соединение, содержащее один атом фосфора, ковалентно связанный с тремя алкильными, циклоалкильными, арильными или арилалкильными радикалами, или их комбинации. Также можно использовать смесь триорганофосфиновых лигандов. Иллюстративные моноорганофосфины включают соединения, имеющие формулу:

где все R29, R30 и R31 могут быть одинаковыми или различными и представляют собой замещенный или незамещенный алкильный, циклоалкильный или арильный радикал, содержащий от 4 до 40 атомов углерода или более. Такие триорганофосфины более подробно описаны, например, в IS 3527809 и US 4283562, а сульфонированные производные описаны в US 4248802, описание которых включено в данный документ посредством ссылки. Иллюстративные триарилфосфиновые лиганды представляют собой трифенилфосфин, тринафтилфосфин, тритолилфосфин, три(п-бифенил)фосфин, три(п-метоксифенил)фосфин, три(м-хлорфенил)фосфин, п-N,N-диметиламинофенил-бис-фенилфосфин и т.п. Дициклогексилфенилфосфин и циклогексилдифенилфосфин являются предпочтительными смешанными алкиларилфосфинами. Трифенилфосфин, т.е. соединение Формулы II, где каждый R29, R30 и R31 представляет собой фенил, является примером предпочтительного органомонофосфинового лиганда. Как указано ранее, реакцию осуществляют в жидкости, содержащей избыточный, свободный триорганофосфин.

Вследствие требуемого применения высокоактивных катализаторов, наблюдаемое изомерное отношение (N/I) альдегида для C3 и высших олефинов будет низким. Поскольку для разветвленных оксигенатов октановое число выше, это является благоприятным результатом взаимодействия менее активного олефинового сырья с более активными катализаторами. В частности, внутренние олефины, такие как цис/транс 2-бутен, будут образовывать разветвленный оксигенат, за исключением случая, когда изомеризация олефина происходит до гидроформилирования. Лиганды, описанные выше, не будут приводить к получению высоких соотношений N/I (>15) и, следовательно, являются предпочтительными для получения оксигенатов с высокой степенью разветвленности для их переработки в бензиновые присадки с высокой степенью разветвленности. Например, 2-бутен будет преимущественно превращаться в 2-метилбутиральдегид, который при гидрировании будет образовывать 2-метилбутанол, содержащий метильное ответвление.

Разветвленные олефины, такие как изобутен, будут образовывать по существу полностью разветвленные оксигенаты и, следовательно, являются предпочтительным олефиновым компонентом. Например, изобутен будет образовывать преимущественно 3-метилбутиральдегид, который при гидрировании будет превращаться в 3-бутанол. В отличие от других технологий с применением изобутилена, гидроформилирование не приводит к образованию существенного количества 2,2-диметилпропиональдегида или любых частиц, которые содержат четвертичный углерод (если только он не присутствует в самом олефине). Вещества с третичным и особенно четвертичным атомом углерода, как известно, характеризуются низкой способностью к биоразложению. Примеры фрагментов, содержащих третичный и четвертичный углерод, которые используют в качестве бензиновых присадок, включают МТБЭ и трет-бутанол. Некоторые варианты реализации данного изобретения преимущественно позволяют избежать образования и применения таких веществ. В некоторых вариантах реализации в способе по данному изобретению получают поток оксигената, содержащий менее 1 мас. процента четвертичных атомов углерода.

Предпочтительный катализатор по данному изобретению содержит родий, связанный в комплекс с монооксидом углерода, и триарилфосфитный лиганд. Наиболее желательный катализатор не содержит связанных с металлом галогенов, таких как хлор, и содержит водород, монооксид углерода и триарилфосфит, связанный в комплекс с металлическим родием, с образованием катализатора, растворимого в вышеупомянутой жидкой среде и стабильного в условиях проведения реакции.

Родий предпочтительно вводят в жидкую среду в виде заготовки катализатора, например, стабильного кристаллического вещества, дикарбонилацетилацетоната родия (Rh(acac)). Родий можно вводить в жидкую среду в форме предшественника, который превращается в катализатор in situ. Примеры такой формы предшественника представляют собой ацетилацетонат карбонил-трифенилфосфинродия, Rh2O3, Rh4(CO)12, Rh6(CO)16 и гидридокарбонил-трис(трифенилфосфин) родия, RhH(CO)(PPh3)3. Каталитические соединения, которые образуют активные частицы в реакционной среде, и способы их получения хорошо известны в данной области техники, см. Brown et al., Journal of the Chemical Society, 1970, сс. 2753-2764.

В общем, оптимальная концентрация катализатора зависит от концентрации альфа-олефина, такого как пропилен. Например, чем выше концентрация пропилена, тем ниже обычно должна быть концентрация катализатора, который используют для достижения данной степени превращения в альдегидные продукты в реакторе данного размера. В известном уровне техники описано, что парциальное давление и концентрации взаимосвязаны, и использование более высокого парциального давления пропилена приводит к увеличению доли пропилена в «отходящем газе» (газообразном сбросе) из жидкой среды. Поскольку может потребоваться очистка части газообразного потока из зоны выделения продукты перед его возвратом в жидкую среду, с целью удаления части пропана, который может присутствовать, то чем больше пропилена содержится в «отходящем газе», тем больше пропилена будет теряться в потоке очистки пропана. Таким образом, необходимо соблюдать баланс экономической стоимости потерь пропилена в потоке очистки пропана и экономии капитала, связанной с более низкой концентрацией катализатора. В данном изобретении принято во внимание, что вследствие более высокой степени разбавления сырья будут возникать более высокие потери в газообразном сбросе, но поскольку сырье имеет более низкую стоимость, чем учитывают в известном уровне техники, то экономические потери, обусловленные ими, в данном случае исключены. Кроме того, более активные катализаторы, используемые в данном документе, обеспечивают снижение потерь не превращенного олефина в сбрасываемых газах с одновременным получением более высокой доли разветвленных оксигенатов, которые являются более ценными для применения в области бензиновых присадок.

Катализаторы на основе комплекса металла с фосфорорганическим лигандом могут быть в гомогенной или гетерогенной форме. Например, полученные заранее катализаторы на основе комплекса родия с гидридо-карбонил-фосфорорганическим лигандом могут быть получены и введены в реакционную смесь гидроформилирования. Более предпочтительно, катализаторы на основе комплекса родия с фосфорорганическим лигандом могут быть получены из предшественника родиевого катализатора, который может быть введен в реакционную среду для in situ образования активного катализатора. Например, предшественники родиевого катализатора, такие как дикарбонил-ацетилацетонат родия, Rh2O3, Rh4(CO)12, Rh6(CO)16, Rh(NO3)3 и т.п., могут быть введены в реакционную смесь вместе с фосфорорганическим лигандом для n situ образования активного катализатора. В предпочтительном варианте реализации дикарбонил-ацетилацетонат родия используют в качестве родиевого предшественника и приводят во взаимодействие с фосфорорганическим лигандом в присутствии растворителя с получением каталитического предшественника на основе комплекса родия с фосфорорганическим лигандом, который вводят в реактор вместе с избытком (свободного) фосфорорганического лиганда для in situ образования активного катализатора. В любом случае, достаточно, чтобы монооксид углерода, водород и фосфорорганический лиганд представляли собой лиганды, которые способны образовывать комплекс с металлом, и чтобы активный катализатор на основе комплекса металла с фосфорорганическим лигандом присутствовал в реакционной смеси в условиях, используемых для реакции гидроформилирования. Карбонильные и фосфорорганические лиганды могут быть связаны в комплекс с родием либо до, либо in situ во время процесса гидроформилирования.

В качестве иллюстрации, предпочтительная композиция предшественника катализатора состоит по существу из солюбилизированного предшественника комплекса родия с карбонильным и органофосфитным лигандом, растворителя и необязательно свободного органофосфитного лиганда. Предпочтительная композиция предшественника катализатора может быть получена посредством получения раствора дикарбонил-ацетилацетоната родия, органического растворителя и органофосфитного лиганда. Фосфорорганический лиганд легко вытесняет один из карбонильных лигандов в предшественнике комплекса ацетилацетоната родия, о чем свидетельствует выделение газообразного монооксида углерода.

Соответственно, катализатор на основе комплекса металла с фосфорорганическим лигандом преимущественно содержит металл, связанный в комплекс с монооксидом углерода и фосфорорганическим лигандом, и указанный лиганд связан (в комплекс) с металлом хелатным и/или нехелатным образом.

Можно использовать смеси катализаторов. Количество катализатора на основе комплекса металла с фосфорорганическим лигандом, присутствующего в реакционной жидкости, должно быть лишь таким минимальным количеством, которое необходимо для обеспечения данной концентрации металла, предусмотренной для применения, и которое будет обеспечивать основу для по меньшей мере каталитического количества металла, необходимого для катализа конкретного процесса гидроформилирования, как описано, например, в вышеупомянутых патентах. В целом, концентрация каталитического металла, например, родия, в диапазоне от 10 ppm масс. до 1200 ppm масс. в пересчете на свободный металл в реакционной среде, достаточна для большинства процессов, при этом обычно предпочтительно использовать от 10 до 500 ppm масс. металла и более предпочтительно от 25 до 350 ppm масс. металла.

Помимо катализатора на основе комплекса металла с фосфорорганическим лигандом, в реакционной среде также может присутствовать свободный фосфорорганический лиганд (т.е. лиганд, не связанный в комплекс с металлом). Значение свободного лиганда описано в US 3527809, GB 1338225 и публикации Brown et al., supra., на страницах 2759 и 2761. Свободный фосфорорганический лиганд может соответствовать любому из вышеупомянутых фосфорорганических лигандов, рассмотренных выше. Предпочтительно, чтобы свободный фосфорорганический лиганд был таким же, что и фосфорорганический лиганд в используемом катализаторе на основе комплекса металла с фосфорорганическим лигандом. Однако указанные лиганды не обязательно должны быть одинаковыми в любом рассматриваемом процессе. В процессе гидроформилирования согласно настоящему изобретению может быть использовано от 0,1 моль или менее до 100 моль или более свободного фосфорорганического лиганда на моль металла в реакционной среде. Предпочтительно, процесс гидроформилирования проводят в присутствии от 1 до 80 моль фосфорорганического лиганда на моль металла, присутствующего в реакционной среде. Более предпочтительно, для арилфосфинов используют от 3 до 70 моль арилфосфинового лиганда на моль металла. Указанные количества фосфорорганического лиганда представляют собой сумму количества фосфорорганического лиганда, связанного (в комплекс) с присутствующим металлом, и количества свободного присутствующего фосфорорганического лиганда. При необходимости в реакционную среду процесса гидроформилирования в любое время и любым подходящим способом можно вводить дополнительное количество фосфорорганического лиганда, например, для поддержания заданного содержания свободного лиганда в реакционной среде.

При использовании органофосфита, он присутствует в диапазоне от около 0,05 процента до около 30 процентов по массе в пересчете на общую массу реакционной смеси, и предпочтительно в количестве, достаточном для обеспечения по меньшей мере 3 моль, предпочтительно по меньшей мере 5 моль и наиболее предпочтительно по меньшей мере 10 моль свободного триарилфосфита на моль родия.

В целом, меньший избыток фосфорорганического лиганда в растворе обеспечивает более низкие соотношения N/I и зачастую более реакционноспособные катализаторы. Чрезвычайно низкий избыток лиганда обусловливает риск потери родия и других побочных реакций, поэтому следует соблюдать осторожность, чтобы в реакционной жидкости присутствовало по меньшей мере 3 моль и предпочтительно более 5 моль свободного фосфорорганического лиганда.

Процессы гидроформилирования и условия их осуществления, в целом, хорошо известны. Продукты гидроформилирования могут быть асимметричными или несимметричными, предпочтительные продукты являются несимметричными, и их можно получать любым периодическим, непрерывным или полунепрерывным образом, и они могут включать любую необходимую операцию жидкостного и/или газообразного рецикла катализатора.

Процедура рецикла, в целом, включает непрерывное или периодическое выведение части жидкой реакционной среды, содержащей катализатор и альдегидный продукт, из реактора гидроформилирования, т.е. реакционной зоны, и выделение из нее альдегидного продукта с помощью композиционной мембраны, такой как описана в US 5430194 и US 5681473, или более стандартным и предпочтительным способом перегонки, т.е. испарительного разделения, в одну или более стадий при нормальном, пониженном или повышенном давлении, в зависимости от обстоятельств, в отдельной зоне перегонки; не испарившийся остаток, содержащий металлический катализатор, возвращают в реакционную зону, как описано, например, в US 5288918. Конденсация испарившихся материалов и последующее их разделение и выделение, например, с помощью дополнительной перегонки, можно осуществлять любым стандартным способом, неочищенный альдегидный продукт можно при необходимости, направлять на дальнейшую очистку и выделение изомеров, и выделенные реагенты, например, олефиновый исходный материал и синтез-газ, можно возвращать в зону гидроформилирования (реактор) любым требуемым способом. Рафинат, содержащий металлический катализатор, выделенный в результате указанного мембранного разделения, или не испарившийся остаток, содержащий металлический катализатор, выделенный в результате указанного испарительного разделения, может быть возвращен в зону гидроформилирования (реактор) любым требуемым, стандартным способом.

В предпочтительном варианте реализации реакционная жидкость гидроформилирования содержит любую жидкость, полученную из любого соответствующего процесса гидроформилирования, которая содержит по меньшей мере некоторое количество четырех различных главных ингредиентов или компонентов, т.е. альдегидный продукт, катализатор на основе комплекса металла с фосфорорганическим лигандом, свободный фосфорорганический лиганд и растворитель для указанного катализатора и указанного свободного лиганда. Композиции реакционной смеси гидроформилирования могут и обычно содержат дополнительные ингредиенты, такие как ингредиенты, специально используемые в процессе гидроформилирования, или образованные in situ во время указанного процесса. Примеры таких дополнительных ингредиентов включают непрореагировавший олефиновый исходный материал, газообразный монооксид углерода и водород, и образованные in situ побочные продукты, такие как насыщенные углеводороды и/или непрореагировавшие изомеризованные олефины, соответствующие олефиновым исходным материалам, продукты разложения лиганда и высококипящие жидкие побочные продукты конденсации альдегида, а также другие инертные материалы типа сорастворителя или углеводородных добавок, в случае их использования.

Реакционные условия процесса гидроформилирования могут включать условия гидроформилирования любого подходящего типа, используемые для получения оптически активных и/или оптически неактивных альдегидов. Используемые условия реакции гидроформилирования зависят от типа требуемого альдегидного продукта. Например, общее давление газообразного водорода, монооксида углерода и исходного олефина в процессе гидроформилирования может составлять от 1 до 69000 кПа. Однако, в целом, предпочтительно проводить процесс при общем давлении газообразного водорода, монооксида углерода и исходного олефина менее 14000 кПа и более предпочтительно менее 3400 кПа. Минимальное общее давление ограничено, главным образом, количеством реагентов, необходимых для достижения требуемой скорости реакции. Более конкретно, парциальное давление монооксида углерода в процессе гидроформилирования предпочтительно составляет от 1 до 6900 кПа и более предпочтительно от 21 до 5500 кПа, тогда как парциальное давление водорода предпочтительно составляет от 34 до 3400 кПа и более предпочтительно от 69 до 2100 кПа. В общем, молярное отношение газообразных H2:CO может составлять от 1:10 до 100:1 или более, более предпочтительное молярное отношение составляет от 1:10 до 10:1.

В целом, процесс гидроформилирования можно проводить при любой пригодной к эксплуатации температуре реакции. Преимущественно, процесс гидроформилирования проводят при температуре реакции от -25°С до 200°С, предпочтительно от 50°С до 120°С.

Процесс гидроформилирования можно проводить с применением одного или более подходящих реакторов, таких как, например, реактор с неподвижным слоем, реактор с псевдоожиженным слоем, смесительный реактор непрерывного действия (CSTR) или суспензионный реактор. Оптимальный размер и форма реактора зависят от типа используемого реактора. Используемая реакционная зона может представлять собой одну емкость или может содержать две или более отдельных емкостей. Используемая зона разделения может представлять собой одну емкость или может содержать две или более отдельных емкостей. Реакционная зона(-ы) и зона(-ы) разделения, используемые по данному документу, могут находиться в одной емкости или в разных емкостях. Например, технология реактивного разделения, такая как реактивная перегонка и реактивное мембранное разделение, может быть проведена в реакционной зоне(-ах).

Процесс гидроформилирования, при необходимости, можно проводить с рециклом не израсходованных исходных материалов. Реакцию можно проводить в одной реакционной зоне или в нескольких реакционных зонах, расположенных последовательно или параллельно. Реакционные стадии можно осуществлять посредством постепенного добавления одного из исходных материалов к другому. Кроме того, реакционные стадии можно объединять посредством совместного добавления исходных материалов. Исходные материалы можно добавлять в каждую или во все реакционные зоны последовательно. Если полное превращение не является необходимым или достижимым, то исходные материалы можно выделять из продукта, например, перегонкой, и исходные материалы можно затем возвращать в реакционную зону или концентрировать посредством перегонки перед возвратом в цикл. На практике, при использовании разбавленного сырья, предпочтительно осуществлять процесс в один проход, сбрасывая непрореагировавший олефин и алканы в топливный коллектор, используемый для получения синтез-газа, или сжигая на факеле. В некоторых вариантах реализации непрореагировавшие олефины и алканы можно использовать в качестве сырья для нефтеперерабатывающего завода. В случае возврата на нефтеперерабатывающий завод непрореагировавшие алканы можно использовать, например, для улучшения или сбалансированности работы нефтеперерабатывающего завода.

Процесс гидроформилирования можно проводить в эмалированном реакционном оборудовании, в оборудовании из нержавеющей стали или в оборудовании подобного типа. Реакционная зона может быть оснащена одним или более внутренними и/или внешними теплообменниками(-ом) для регулирования нежелательных температурных колебаний или для предотвращения возможных «разбросов» температуры реакции.

Процесс гидроформилирования по данному изобретению можно проводить в одну или более стадий или ступеней. Точное количество реакционных стадий или ступеней зависит от наилучшего компромисса между капитальными затратами и достижением высокой селективности, активности, срока годности и простоты работы с катализатором, а также от собственной реакционной способности рассматриваемых исходных материалов и стабильности исходных материалов, а также от требуемого продукта реакции в данных условиях реакции.

В одном варианте реализации процесс гидроформилирования, подходящий в соответствии с данным изобретением, можно осуществлять в многоступенчатом реакторе, таком как описан, например, в US 5728893. Такие многоступенчатые реакторы могут быть выполнены с внутренними физическими барьерами, создающими более одной теоретической реакционной стадии на одну емкость.

В целом, предпочтительно проводить процесс гидроформилирования в непрерывном режиме. Непрерывные процессы гидроформилирования хорошо известны в данной области техники. Непрерывный процесс можно осуществлять в режиме одного прохода, т.е. процесса, в котором газообразную смесь, содержащую непрореагировавший олефиновый исходный материал(-ы) и испарившийся альдегидный продукт, удаляют из жидкой реакционной смеси, откуда выделяют альдегидный продукт, и подпиточный олефиновый исходный материал(-ы), монооксид углерода и водород подают в жидкую реакционную среду для следующего однократного прохода через нее без рецикла непрореагировавшего олефинового исходного материала(-ов). Такие типы операции рецикла хорошо известны в данной области техники и могут включать жидкостный рецикл каталитической жидкости, содержащей комплекс металла с фосфорорганическим соединением, выделенной из требуемого альдегидного продукта(-ов) реакции, как описано, например, в US 4148830, или процесс газового рецикла, такой как описан, например, в US 4248486, а также, при необходимости, комбинацию обоих способов жидкостного и газового рецикла. Наиболее предпочтительный процесс гидроформилирования включает непрерывный процесс жидкостного рецикла катализатора. Подходящие способы жидкостного рецикла катализатора описаны, например, в патентах США 4668651; 4774361; 5102505 и 5110990.

В одном из вариантов реализации смесь альдегидных продуктов можно отделять от других компонентов неочищенной реакционной смеси, в которой образована альдегидная смесь, любым походящим способом, таким как, например, экстракция растворителем, кристаллизация, перегонка, испарение, разделение на пленочном испарителе, испарение с падающими пленками, разделение фаз, фильтрование, или любыми их комбинациями. Может потребоваться удаление альдегидных продуктов из неочищенной реакционной смеси, поскольку они образуются в результате использования улавливающих агентов, как описано в WO 88/08835. Одним из способов отделения альдегидных смесей от других компонентов неочищенных реакционных смесей является мембранное разделение, которое описано, например, в патентах США 5430194 и 5681473.

Как указано выше, требуемые альдегиды можно выделять из реакционных смесей. Например, можно использовать технологии выделения, описанные в патентах США 4148830 и 4247486. Например, в непрерывном процессе жидкостного рецикла катализатора часть жидкой реакционной смеси (содержащую альдегидный продукт, катализатор и т.д.), т.е. реакционной жидкости, удаленной из зоны реакции, можно направлять в зону разделения, например, испаритель/сепаратор, где требуемый альдегидный продукт можно выделять посредством перегонки, в одну или более ступеней, при нормальном, пониженном или повышенном давлении, из жидкой реакционной смеси, конденсировать и собирать в приемнике продукта, и при необходимости подвергать дополнительной очистке. Затем оставшуюся не испарившуюся жидкую реакционную смесь, содержащую катализатор, можно возвращать в реактор, как и, при необходимости, другие летучие материалы, например, непрореагировавший олефин, вместе с водородом и монооксидом углерода, растворенным в реакционной жидкости, после их отделения от конденсированного альдегидного продукта, например, перегонкой, любым стандартным способом. В целом, предпочтительно отделять требуемые альдегиды от реакционной смеси, содержащей катализатор, при пониженном давлении и при низких температурах во избежание возможного разложения фосфорорганического лиганда и продуктов реакции.

Более конкретно, перегонку и выделение требуемого альдегидного продукта из реакционной жидкости, содержащей катализатор на основе комплекса металла с фосфорорганическим лигандом, можно проводить при любой подходящей температуре. В целом, предпочтительно проводить указанную перегонку при относительно низких температурах, таких как ниже 150°С, и более предпочтительно при температуре от 50°С до 140°С. В целом, предпочтительно также проводить указанную перегонку альдегидов при пониженном давлении, например, при общем давлении газов, которое существенно ниже общего давления газов, используемого при гидроформилировании, с участием низкокипящих альдегидов (например, C4 – C6) или под вакуумом, с участием высококипящих альдегидов (например, C7 или более). Например, обычная практика включает воздействие на жидкую среду продукта реакции, выведенную из реактора гидроформилирования, пониженного давления для испарения существенной части непрореагировавших газов, растворенных и жидкой среде, которая теперь имеет гораздо более низкую концентрацию синтез-газа, чем реакционная среда, подаваемая в зону перегонки, например, испаритель/разделитель, где происходит перегонка требуемого альдегидного продукта. В целом, для большинства целей достаточным является давление перегонки от вакуумного давления до общего давления газов 340 кПа.

В патенте США 6100432 и в публикации PCT WO2010/003073 описаны преимущества применения испарителя с отпарным газом для снижения температуры, необходимой для осуществления отгонки продукта из раствора катализатора. В частности, указанные ссылки сконцентрированы на более высокомолекулярных альдегидах и применении непрореагировавших олефинов и синтез-газа в качестве отпарного газа. Было обнаружено, что высокое содержание алканов в сырьевых материалах по данному изобретению подходит для снижения температуры испарителя благодаря использованию входящих в состав алканов в качестве отпарного газа. Преимущество высокого содержания алканов, используемых в качестве отпарного газа, ранее не известно в данной области техники. В некоторых случаях рециркуляционный нагнетатель может не быть необходимым, поскольку содержание алканов может быть достаточным для осуществления необходимого отпаривания, и может потребоваться, если вообще потребуется, лишь небольшой рецикл.

Важность более низкой температуры в испарителе увеличивается вследствие низкой концентрации реагентов (олефина, синтез-газа), обычно присутствующих в таких жестких условиях. Без должного внимания и учета катализатора, могут возникать потери родия (обычно в виде коллоидного или нерастворимого металла) в испарителе со значительным снижением активности. Такие потери родия и/или каталитической активности обычно сопровождаются изменением цвета, потерей возможности учета родия с помощью атомно-абсорбционного анализа растворов катализатора и конверсионными потерями (зачастую наблюдаемыми по увеличению парциального давления олефинов, меньшему количеству испаренного продукта или по ГХ анализу свободного пространства над продуктом).

Было обнаружено, что присутствие одного или более реагентов способствует стабилизации катализатора в жестких условиях испарителя. Например, катализаторы на основе фосфинов становятся нестабильными в отсутствие олефина, а катализаторы на основе фосфитов легко поддаются разложению в отсутствие монооксида углерода. Добавление синтез-газ в отпарной газ для испарителя с целью стабилизации катализаторов на основе фосфитов описано в PCT заявке PCT/US15/061332. Так, можно использовать наличие свежего или непрореагировавшего синтез-газа в отпарном газе, подаваемом в испаритель, для дополнительной стабилизации катализаторов на основе фосфитов. Аналогично, значительное количество непрореагировавшего олефина в отпарном газе, подаваемом в испаритель, может способствовать устранению дезактивации родиевого катализатора, наблюдаемой в случае катализаторов на основе фосфинов. При использовании родиевого катализатора на основе фосфинов важно не стремиться к 100% превращению олефина во избежание дезактивации катализатора (см., например, патент США 5728893).

Дополнительное преимущество может быть достигнуто с применением отходящих газов реактора гидроформилирования (в частности, из последней реакционной зоны в последовательности) в качестве одного из источников отпарного газа. Обычно указанные отходящие газы используют для продувания инертных веществ и избытка синтез-газа или не прореагировавшего олефина из указанной системы. Таким же образом, можно использовать отходящие газы из сборников конденсата и/или отходящие газы из промежуточных емкостей для понижения давления. Это имеет преимущество сохранения уровня синтез-газа или непрореагировавшего олефина для поддержания стабильности катализатора в жестких условиях испарителя. В частности, указанные отходящие газы всегда имеют высокое давление и температуру, а также высокое содержание альдегида (что способствует предотвращению испарительных потерь).