Трубное соединение со спирально проходящим выступом передачи момента - RU2716096C2

Код документа: RU2716096C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ

[0001] Настоящая заявка является частичным продолжением Предварительной заявки США №13/798,330, в которой испрашивается приоритет в соответствии с Предварительной заявкой США №61/730,720, поданной 28 ноября 2012 г., содержание которых полностью включено в данную заявку в качестве ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящая заявка относится к трубным соединениям и, в частности, к трубным соединениям, имеющим спиральный упорный уступ.

УРОВЕНЬ ТЕХНИКИ

[0003] В нефтегазовой промышленности при разведке и добыче осуществляют бурение скважин со всегда увеличивающейся глубиной и во все более сложных условиях при поиске и добыче углеводородного сырья (нефтепродуктов). Эта промышленность обычно использует стальную трубу (Oil Country Tubular Goods - нефтегазопромысловые и трубопроводные трубы), чтобы защитить ствол скважины (обсадные трубы) и управлять добываемыми текучими средами (насосно-компрессорные трубы), подаваемыми по ним. Обсадные трубы и насосно-компрессорные трубы изготовляются и перевозятся относительно короткими по длине и устанавливаются в буровую скважину на одну длину трубы за один раз, каждая труба подсоединяется к следующей. Поскольку в поисках нефти и газа проходческие компании вынуждены бурить более глубокие и более сложные скважины, требования к обсадным трубам и насосно-компрессорным трубам выросли пропорционально, как в отношении сил растяжения, так и сил сжатия. Благодаря развитию технологии бурения наклонно-направленных и горизонтальных скважин данная тенденция еще больше усиливается, а требования к обсадным и насосно-компрессорным трубам должны еще более учитывать возрастающие нагрузки на кручение.

[0004] В данной области техники существуют два общих класса соединительных устройств. Наиболее распространенным является соединитель с резьбовым сочленением, в котором две ниппельных резьбы, или наружных резьбы, нарезанных на концах двух длинных участках соединений трубы, соединяются двумя замковыми резьбами, или внутренними резьбами, нарезанными на относительно коротком элементе, для соединения с большим наружным диаметром, чем труба, и приблизительно таким же внутренним диаметром. Другой класс - интегральный соединитель, в котором ниппельный элемент навинчивается на один конец всей длины участка соединения трубы, а замковый элемент ввинчивается на всю длину второго участка соединения. После чего эти участки соединения могут быть соединены без необходимости в промежуточном соединительном элементе. Концы тела трубы могут быть дополнительно обработаны для облегчения нарезки резьбы соединения.

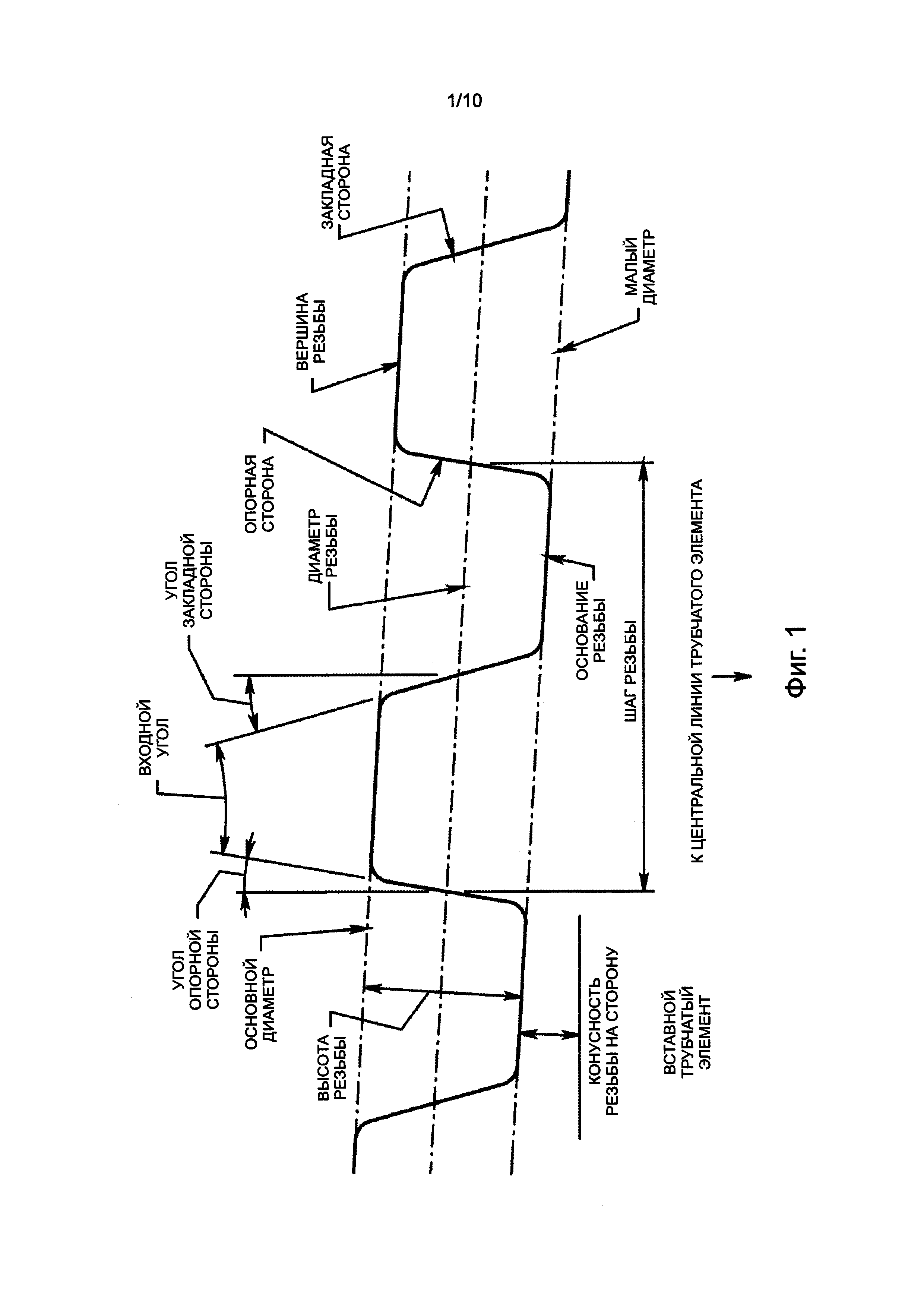

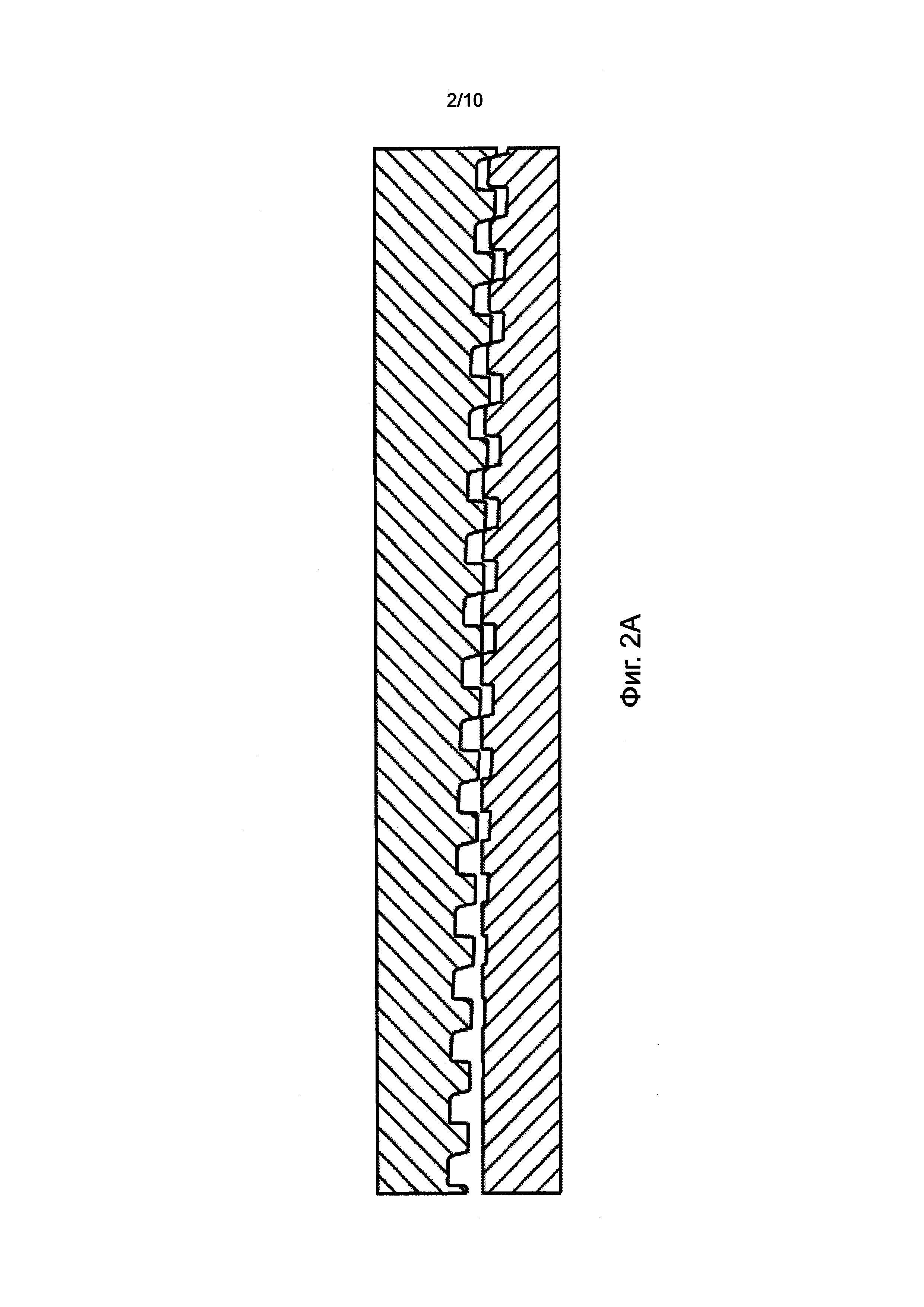

[0005] Профиль резьбы, как показано на фиг. 1, обычно определяется впадиной резьбы, вершиной резьбы, закладной боковой стороной и опорной боковой стороной. В обычной резьбе «входной угол» (угол профиля резьбы), угол между опорной и закладной боковыми сторонами является положительным и означает, что ширина вершины резьбы меньше ширины впадины резьбы с которой начинается сцепление. В результате зуб ниппеля легко располагается в канавке замковой муфты так, что их резьбы соединяются путем вращения одного элемента в другом. В окончательно собранном положении вершина или впадина, или обе вершины и впадины могут сцепляться, и между опорными боковыми сторонами и закладными боковыми сторонами может быть зазор. Это позволяет резьбе легко собираться. Как показано в примере положения резьбы, представленном на фиг. 2А (положение начала сцепления), фиг. 2В (положение сцепленных резьб) и фиг. 2С (положение собранного соединения), этот зазор дает возможность избежать случая нагрузочной и закладной боковых сторон, приводящая к принудительному взаимодействию с ее сопрягаемой поверхностью, что могло бы привести к «стопорению» и не полному сцеплению.

[0006] Ряд достижений с течением лет дал начало «усовершенствованным» соединениям. В общих чертах эти соединения, в сравнении с соединительными устройствами, определенными American Petroleum Institute (API) и другими аналогичными организациями, отличаются: 1) более сложными профилями резьбы; 2) одной или более уплотняющей поверхностью контакта металлов; и 3) одним или более выступами передачи момента. Выступ(ы) передачи момента это механизм, использующийся для геометрического размещения металлического(их) уплотнения(й) и противодействия сопротивлению резьб внешнему крутящему моменту при сохранении относительно низкого касательного напряжения в пределах участка(ов) соединения, имеющих резьбу. Сопротивление крутящему моменту является функцией участка выступа передачи момента.

[0007] Другой тип резьбовой системы, использовавшийся в данной области, известен как «клиновидная» резьба, образуемая системой резьбы в форме ласточкиного хвоста различной ширины и шага. Такой тип резьбы способствует легкому зацеплению и сборке, но также и возникновению принудительного контакта между противостоящими сторонами резьбы в полностью собранном положении. Как правило, клиновидная резьба оказывает большее сопротивление крутящему моменту, чем другие виды усовершенствованных резьбовых соединений. У «клиновидной резьбы» есть определенные недостатки, главный из которых заключается в том, что ее намного сложнее нарезать и измерять, чем резьбу с одним шагом. Нарезка клиновидной резьбы на конусной поверхности дополнительно повышает сложность, как процесса нарезки, так и процесса измерения, например, патент US 6322110 В1, 27.11.2001.

[0008] Буровики и специалисты, занимающиеся бурением глубоких, высоконапорных, высокотемпературных и/или наклонно-направленных нефтяных и газовых скважин нуждаются в резьбовом соединении, обладающем высокомоментными характеристиками, и отличающимся относительно легким и недорогим процессом нарезки и производства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] В одном аспекте, способ соединения отрезков обсадных или насосно-компрессорных нефтегазопромысловых труб и трубопроводных труб включает в себя следующие этапы: использование первого трубного элемента, имеющего соответствующий ниппельный элемент с первой резьбовой конструкцией и первым спиральным выступом передачи момента, размещенном в осевом направлении вдоль ниппельного элемента на определенном расстоянии от первой резьбовой конструкции; использование второго трубного элемента, имеющего соответствующий замковый элемент со второй резьбовой конструкцией и вторым спиральным выступом передачи момента, размещенном в осевом направлении вдоль замкового элемента на определенном расстоянии от второй резьбовой конструкции; зацеплению ниппельного элемента и замкового элемента друг с другом в положение начала сцепления, которое определяется взаимодействием первой резьбовой конструкции и второй резьбовой конструкции, при этом в положении начала сцепления первый спиральный выступ передачи момента не контактирует и не перекрывается в осевом направлении со вторым спиральным выступом передачи момента; вращение по меньшей мере одного из первого трубного элемента или второго трубного элемента таким образом, чтобы взаимодействие между первой резьбовой конструкцией и второй резьбовой конструкцией привело первый спиральный выступ передачи момента в совместное выравнивание со вторым спиральным выступом передачи момента; и продолжение вращения по меньшей мере одного из первого трубного элемента или второго трубного элемента пока первый спиральный выступ передачи момента не войдет в зацепление со вторым спиральным выступом передачи момента.

[0010] В другом аспекте, трубное соединение включает в себя ниппельный элемент и замковый элемент. Ниппельный элемент имеет первую резьбовую конструкцию и спиральный выступ передачи момента, размещенный в осевом направлении вдоль ниппельного элемента на определенном расстоянии от первой резьбовой конструкции. Замковый элемент имеет вторую резьбовую конструкцию и второй спиральный выступ передачи момента, размещенный в осевом направлении вдоль замкового элемента на определенном расстоянии от второй резьбовой конструкции. Размер и местоположение первой резьбовой конструкции и второй резьбовой конструкции выбраны таким образом, чтобы управлять положением начала сцепления трубного соединения, и в положении начала сцепления первый спиральный выступ передачи момента не входит в зацепление и не перекрывается в осевом направлении со вторым спиральным выступом передачи момента.

[0011] В одном примере, первая резьбовая конструкция и вторая резьбовая конструкция могут представлять собой соответствующие конические резьбы с постоянным шагом, а первый и второй спиральные выступы передачи момента могут быть образованы соответствующими конструкциями отличными от конических.

[0012] Подробности одного или более вариантов осуществления приведены в сопроводительных чертежах и описании ниже. Другие функции, задачи и преимущества будут очевидны из описания и чертежей, а также из формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Различные аспекты и соответствующие преимущества одного или более примеров осуществления и их модификаций станут более понятны со ссылкой на нижеследующее подробное описание вместе с сопроводительными чертежами, на которых:

[0014] Фиг. 1 представляет схематический вид профиля формы резьбы.

[0015] Фиг. 2А, 2В и 2С показывают участки соединения в начале сцепления, сцепленном положении и положении полностью собранного соединения соответственно.

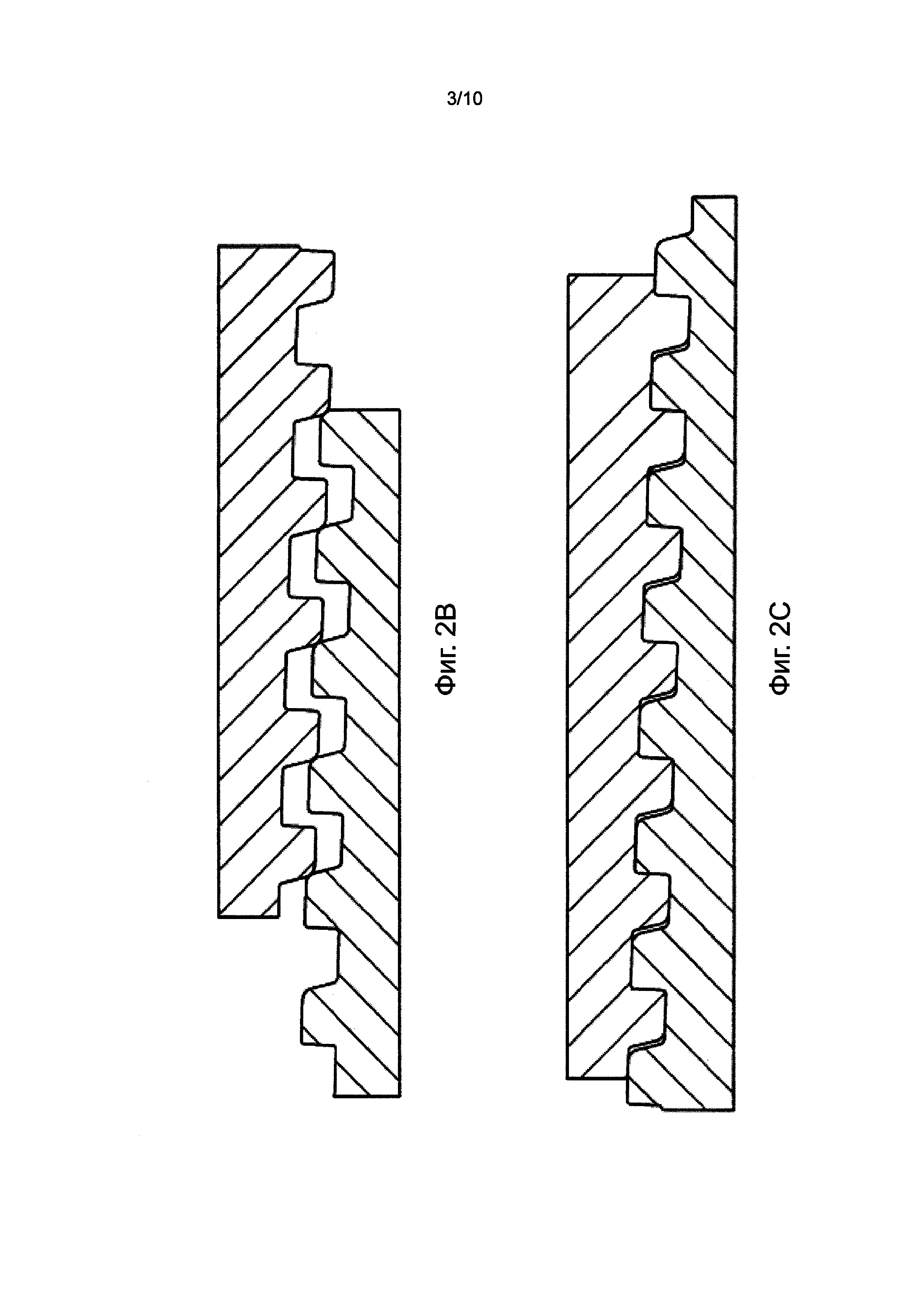

[0016] Фиг. 3 показывает пример усовершенствованного соединения с поверхностью цилиндрического выступа передачи момента, патент US 6322110 В1, 27.11.2001.

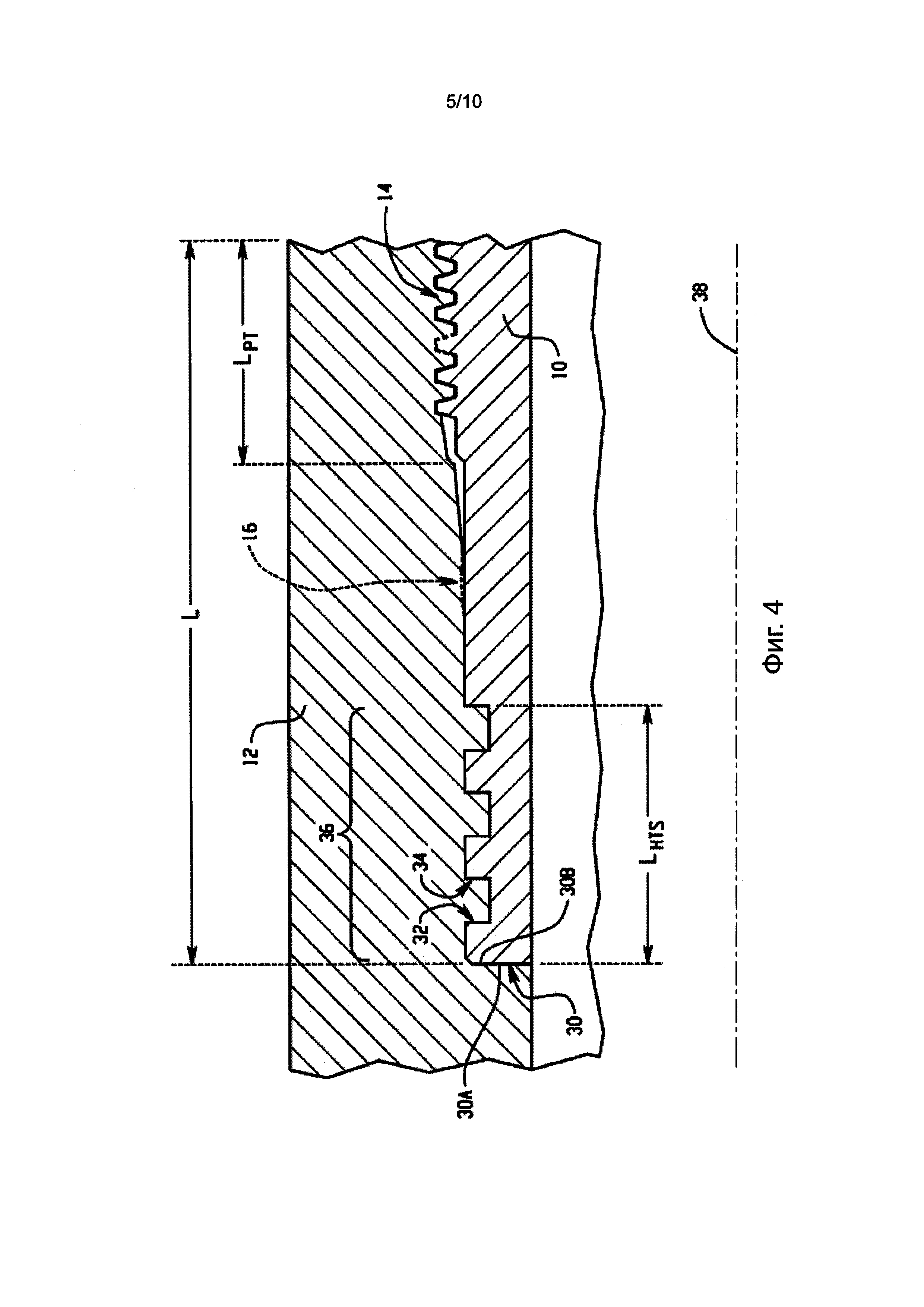

[0017] Фиг. 4 показывает вариант осуществления соединения со спиральным выступом передачи момента, входящим в цилиндрический выступ передачи момента.

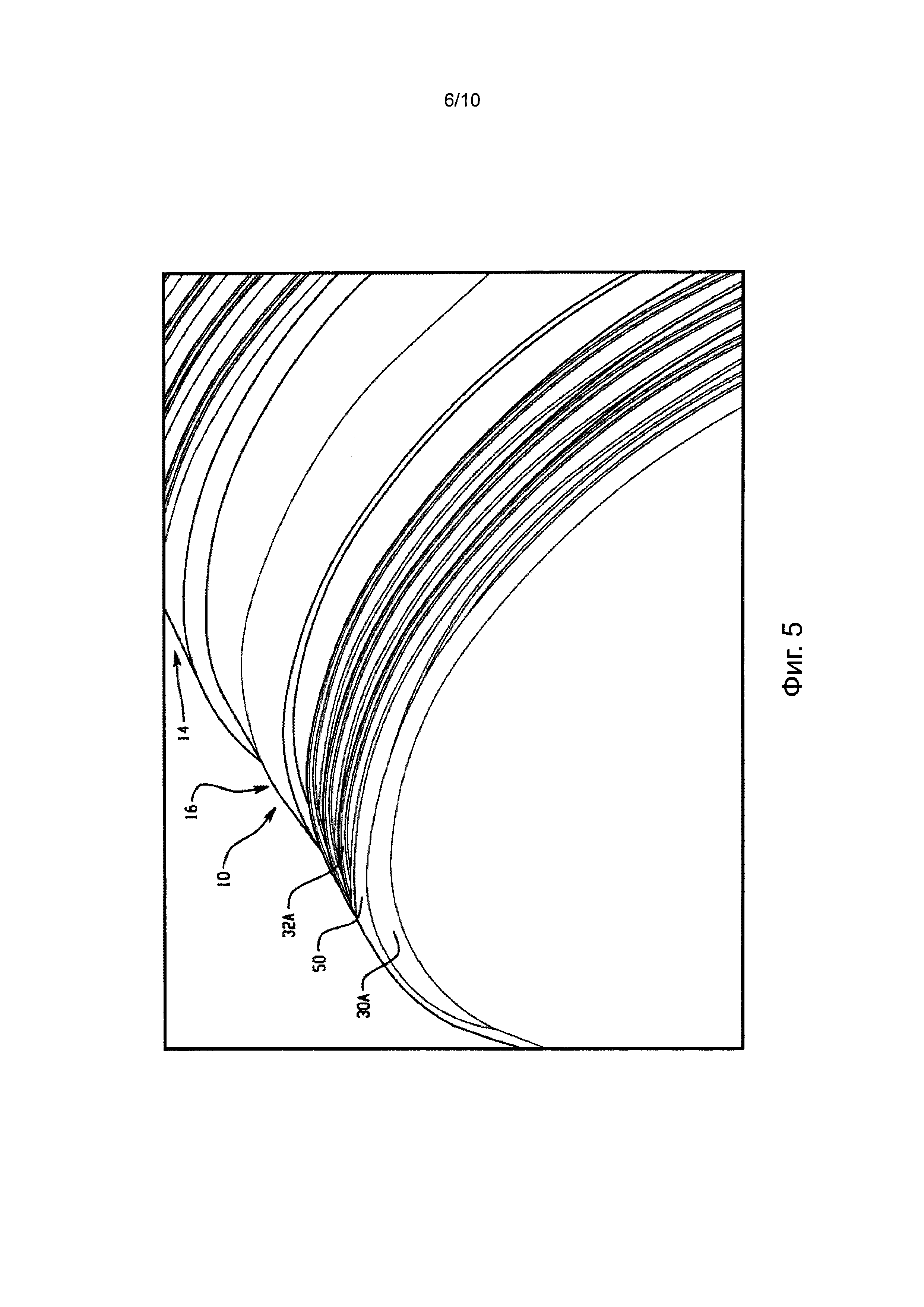

[0018] Фиг. 5 и 6 показывают другой вариант осуществления соединения со спиральным выступом передачи момента, входящим в цилиндрический выступ передачи момента.

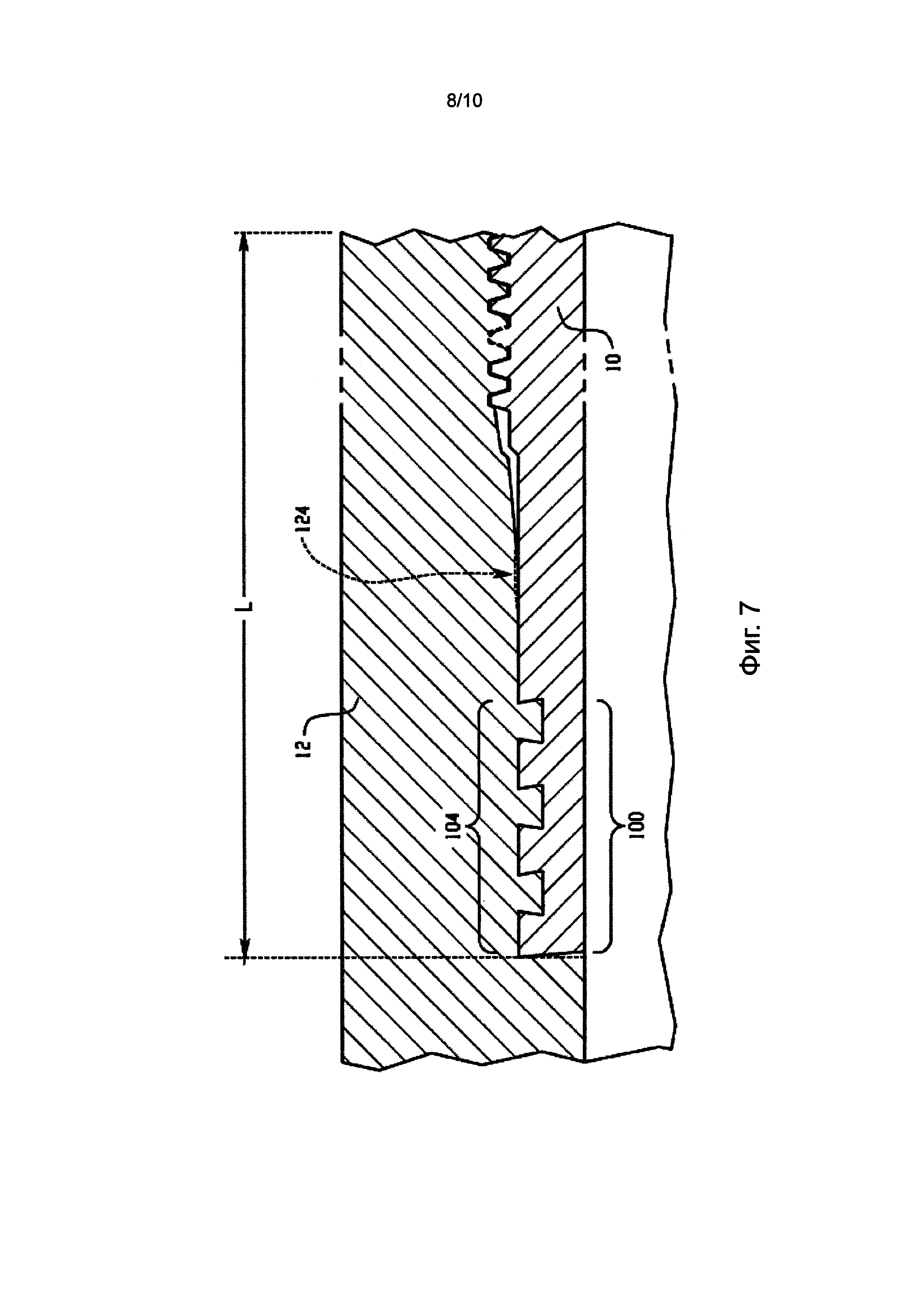

[0019] Фиг. 7 показывает вариант осуществления соединения, в котором спиральный выступ передачи момента образован в виде клиновидной конструкции в форме ласточкиного хвоста.

выступом передачи момента, входящим в цилиндрический выступ передачи момента.

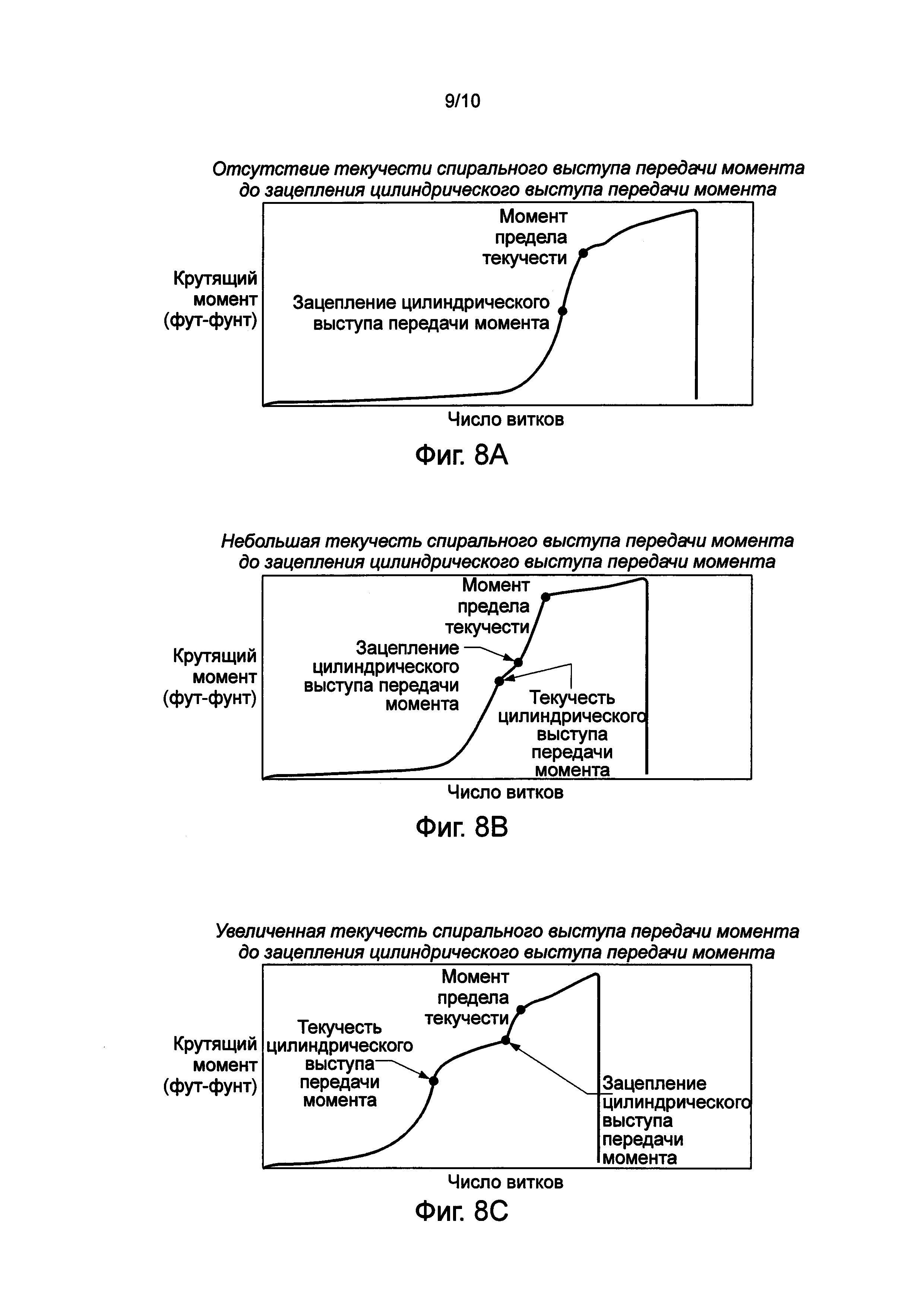

[0020] Фиг. 8А, 8В и 8С показывает зависимость крутящего момента от числа витков для примера гибрида спирального и цилиндрического выступов передачи момента.

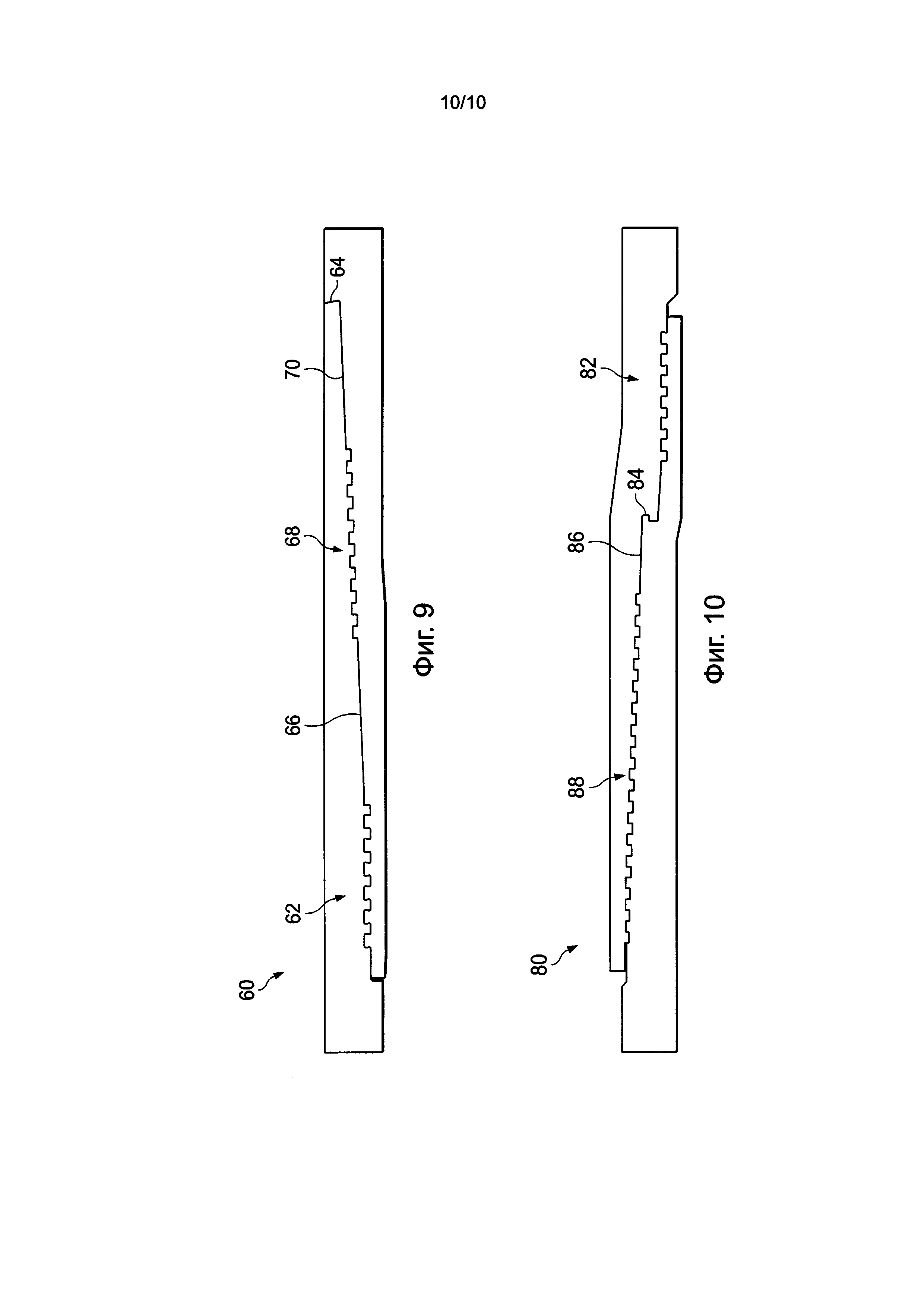

[0021] Фиг. 9 показывает пример осуществления раструбного соединения со спиральным и цилиндрическим выступами передачи момента.

[0022] Фиг. 10 показывает пример варианта осуществления полураструбного соединения в виде уплотненного выступа передачи момента со спиральным и цилиндрическим выступом.

ПОДРОБНОЕ ОПИСАНИЕ

[0023] Настоящее трубное соединение конструктивно выполнено со спиральным выступом передачи момента.

[0024] В основном варианте осуществления, обычный проходящий по окружности выступ передачи момента (например, выступ, обычно, как ниппель-головка в замковой муфте-основании соединения с усовершенствованным резьбовым сочленением, или центральный выступ) дополняется или заменяется располагающимся по спирали выступом передачи момента.

[0025] Как сказано выше, большинство «усовершенствованных» соединений, как схематически показанная на фиг. 3 часть соединения ниппеля 10 и замковой муфты 12, включают в себя резьбы 14, металлическое уплотнение 16 и принудительно перемещающийся (силовой) выступ 18 передачи момента. Так как первый элемент соединения вводится при сборке во второй сопрягаемый элемент, резьбы вступают в контакт в некоторой момент на их соответствующих «закладных» боковых сторонах. Поскольку первый элемент 10 ввертывается во второй за счет приложенного к этому элементу внешнего крутящего момента, резьбы входят в зацепление и первый элемент резьбового соединения продвигается во второй элемент, в соответствии с геометрией сцепляемых резьб. Так как резьбовое соединение обеспечивает полную сборку, две противоположных конструкции, «выступы передачи момента», вступают в контакт.

[0026] Стандартный выступ передачи момента, обычно известное как сопряжение ниппеля-головки в замковой муфте-основании соединения с усовершенствованным резьбовым сочленением представляет собой поверхность цилиндрического выступа, как показано на фиг. 3, по всей окружности обоих элементов. Оба выступа расположены или в плоскости проекции (например, 20), которая по существу перпендикулярна продольной оси 22 элемента/соединения (например, в случае поверхностей выступа, которые только, как показано, проходят радиально) или вдоль плоскости проекции относительно короткой части вдоль оси (например, участок 24 вдоль оси в случае выступов, которые проходят под некоторым углом в радиальном направлении). В любом случае, в любом заданном радиальном направлении от центральной оси элемента/соединения, линия, проходящая по окружности, может быть определена вдоль поверхности, для которой расстояние в радиальном направлении и линия будут лежать в плоскости по существу перпендикулярной оси соединения. Так как поверхность 16A металлического уплотнения первого элемента контактирует с поверхностью 16B металлического уплотнения второго элемента, взаимодействие между ними вызывает силу реакции и сразу же останавливает непрерывное относительное осевое движение. Витки резьбы первого элемента, приводимые в движение внешним крутящим моментом, который продолжает вращение, вызывает сдвиг такой, что контакт по резьбе перемещается от положения начала сцепления закладных боковых сторон до сцепления опорных боковых сторон.

[0027] Как только опорные боковые стороны сцеплены, любое увеличение прикладываемого внешнего крутящего момента вызывает возникновение силы реакции между боковыми опорными сторонами резьбы и уплотнением контакта металлов, вынуждая первый элемент двигаться во второй элемент вдоль пути, определенным геометрией резьбы, и делает более плотным сцепление металлов, преодолевая сопротивление уплотнений, противодействующих сборке. Как только поверхность 18A выступа передачи момента первого элемента вступает в контакт с поверхностью 18B выступа передачи момента второго элемента, последующее вращение невозможно. Контакт между каждыми элементами выступов передачи момента оказывает сопротивление дальнейшему окружному движению.

[0028] Если внешний крутящий момент достаточно большой, а несущая способность и прочность на срез резьбы достаточно большие, выступ(ы) передачи момента сами будут переходить в состояние пластического деформирования, при этом сила реакции между выступами каждого элемента становится больше несущей способности и прочности на срез резьбы выступа.

[0029] Настоящее изобретение направлено на решение задачи увеличения сопротивления крутящему моменту соединения путем увеличения площади поверхности выступа передачи момента, так как контактные напряжения прямо пропорциональны силе и обратно пропорциональны площади. Для заданной толщины стенки трубы, резьбы должны составлять определенный процент от радиального заглубления по толщине участка стенки, чтобы обеспечить требуемые несущую способность и на прочность на срез, чтобы резьбы передавали нагрузку на трубу. Действительный процент площади поперечного сечения является функцией геометрии резьбы: шага резьбы, высоты резьбы, конусности резьбы. Оставшаяся часть радиального заглубления или толщины участка стенки может быть использована для уплотнительных поверхностей металл к металлу и выступа передачи момента.

[0030] Холодная штамповка головки ниппеля для уменьшения внутреннего диаметра ниппельного элемента дает возможность конструктору увеличить площадь поверхности выступа передачи момента, но имеет ограничения. Одним из важных требований по нефтегазопромысловым и трубопроводным трубам является «проходной диаметр» самых больших цилиндров конкретного диаметра и длины, который будет проходить по собранным трубам и соединениям. Проходной диаметр всего лишь несколько меньше, чем номинальный внутренний диаметр тела трубы, поэтому ниппель может быть выполнен только небольшим по величине, что ограничивает увеличение площади поверхности выступа на небольшую величину.

[0031] В вариантах осуществления, представленных на фиг. 4-6, стандартный выступ 30 передачи момента, известный как ниппель-головка в замковой муфте-основании соединения с усовершенствованным резьбовым сочленением, дополнительно имеет спиральные поверхности 32 и 34, механически полученные на цилиндрическом на участке 36 тела трубы, параллельно ее продольной оси 38. В ниппельном элементе 10 спиральный выступ передачи момента имеет две боковые стороны 32A и 34A, соединенные впадиной и вершиной по винтовой линии трех витков. Замковый элемент 12 может иметь соответствующие сопрягающиеся стороны выступа передачи момента. Каждая из этих поверхностей потенциально позволяет добавить площадь поверхности к цилиндрическому выступу передачи момента. Вместе с тем, протяженность поверхностей может изменяться от менее одного витка до более трех витков, при этом основной вопрос связан с поиском поверхностей, которые будут воспринимать силу реакции первых поверхностей 30A и 30B выступа передачи момента, который еще цилиндрический, от поверхностей опорных сторон резьб соединения.

[0032] В проиллюстрированных вариантах осуществления, спиральный выступ передачи момента имеет по сути трапецеидальную конструкцию «от одной боковой стороны до другой боковой стороны» профиля. Как видно на фиг. 6, спиральный выступ передачи момента может включать в себя начальные пазы 50. Замковый элемент может также включать в себя зону 52 зазора между поверхностью 16B металлического уплотнения замковой муфты и началом поверхности 34B выступа передачи момента замковой муфты, чтобы позволить головке ниппеля и соответствующему началу спирального выступа передачи момента ниппеля занять начальное положение для соединения, не доходя (например, по оси до правой стороны на виде фиг. 6) до начала поверхности 34B замковой муфты. При сборке, обе спирально выступающие боковые стороны/поверхности выступов передачи момента спирального выступа одного элемента входят в контакт с сопрягающимися боковыми сторонами/поверхностями выступов передачи момента спирального выступа другого элемента до полной сборки (например, при перемещении спирального выступа передачи момента на ниппеле 10 в спиральный выступ передачи момента на замковой муфте 12).

[0033] Поверхности боковых сторон, механически полученные под небольшим углом, измеряемым от перпендикуляра к продольной оси тела трубы, позволяют осуществлять дальнейшее вращение соединения под воздействием приложенного внешнего крутящего момента. Так как поверхности боковых сторон далее двигаются вместе, нормальная сила между поверхностями боковых сторон увеличивается, и результирующая увеличенная сила трения оказывает сопротивление приложенному внешнему моменту; т.е., ей необходим больший момент, крутящий момент, для продолжения совместного движения двух элементов.

[0034] Так как элементы полностью собраны, концы форм спиральных выступов передачи момента и две поверхности цилиндрического выступа передачи момента входят в зацепление, значительно повышая требования к сборке по крутящему моменту. Кроме того, как только входящий в зацепление элемент стопорится, перпендикулярной поверхностью, цилиндрическим выступом, любой увеличивающийся приложенный внешний момент продолжает создавать все большую и большую силу противодействия между опорными боковыми сторонами поверхностей спиральных выступов передачи момента и поверхностями цилиндрических выступов.

[0035] Сила реакции между опорными боковыми сторонами ниппеля и опорными боковыми сторонами замковой муфты приводит к возникновению сжимающей силы, действующей на ниппельный элемент, так как опорные боковые стороны замковой муфты заставляют продвигаться опорные боковые стороны и целиком ниппельный элемент в замковый элемент. Сила реакции между опорными боковыми сторонами замковой муфты и опорными боковыми сторонами ниппеля приводит к возникновению силы растяжения, действующей на замковый элемент, так как опорные боковые стороны ниппеля заставляют продвигаться опорные боковые стороны и целиком замковый элемент из цилиндрического выступа передачи момента.

[0036] Так как силы увеличиваются увеличивающимся внешним крутящим моментом, эффект Пуассона приводит в движение как ниппельный, так и замковый элементы: диаметрально увеличивая длину окружности ниппеля, находясь в состоянии сжатия; диаметрально уменьшая длину окружности замковой муфты, находясь в состоянии растяжения. Эта сила реакции действует на поверхностях цилиндрических выступов и передается обратно соединению, начиная со спирального выступа передачи момента. Эффект Пуассона блокирует спиральные поверхности, начиная непосредственно на пересечении цилиндрического выступа передачи момента и действуя через спиральные выступы передачи момента в направлении резьб. Такой механизм блокировки позволяет обеим боковым сторонам спирального выступа передачи момента увеличить эффективную площадь объединенного выступа передачи момента.

[0037] Данный вариант осуществления изобретения дает ряд преимуществ.

[0038] Спиральному упорному уступу требуется только несколько спиральных поверхностей, полученных механической обработкой.

[0039] Эти поверхности аналогичны форме резьбы, хотя и имеют другую функцию и могут быть получены механической обработкой аналогичным методом, что и резьба.

[0040] Спиральный выступ передачи момента иллюстрируемого варианта осуществления механически обрабатывается по цилиндрической траектории, параллельно продольной оси тела трубы, дополнительно упрощая и обточку, и измерение поверхностей. Однако в некоторых вариантах осуществления спиральный выступ передачи момента может обтачиваться по сходящей на конус траектории.

[0041] Площадь сцепленной поверхности, может быть увеличена либо путем изменения формы (например, для труб с более толстыми стенками можно увеличить высоту поверхностей) или изменением шага.

[0042] Другие варианты осуществления данного изобретения могут дать дополнительные или вспомогательные преимущества. Например, вышеприведенное описание представляет поверхности трапецеидальной формы под малым углом к перпендикуляру к оси трубы. Даже малый угол вызовет появление радиальных сил. Эти радиальные силы будут направлены на расцепление двух элементов, при этом наиболее негативное воздействие оказывается на элемент с более малым поперечным сечением; в данном варианте осуществления изображен ниппель. В альтернативном варианте осуществления могут использоваться спиральные поверхности квадратной или прямоугольной формы, при этом угол между боковыми поверхностями и перпендикуляром к продольной оси трубы равен или близок к нулю.

[0043] В других вариантах осуществления могут использоваться более сложные формы, в которых некоторые боковые стороны имеют отрицательные углы или углы в форме ласточкиного хвоста. Демонстрируемый спиральный выступ передачи момента следует цилиндрическому профилю относительно оси соединения, и поэтому ему не требуется осевого зазора в зацеплении, как требуется собранным резьбовым формам, используемым в обсадных трубах и насосно-компрессорных трубах. Резьбовые соединения должны иметь такие характеристики, чтобы их можно было собрать на буровой установке. Для этого требуется глубина для спуска трубы в скважину, чтобы стабилизировать длину трубы, находящейся на вышке, пока рабочие установки организуют контакт между двумя элементами и свинчивают их вместе. Первичная резьба 14 в этом соединении выполняет такую функцию, в то время как спиральный участок нужно только оптимизировать для противодействия приложенному внешнему моменту, «создающий» крутящий момент. Таким образом, в предложенном соединении поверхности спирального выступа передачи момента не будут входить в зацепление и не будут перекрываться в осевом направлении, когда два элемента находятся в положении начала сцепления, определенном первичной резьбой, которая контролирует операцию соединения по резьбе. Только после того как относительное вращение одного элемента вызовет совместное осевое движение элементов, поверхности спирального выступа передачи момента начнут перекрываться в осевом направлении и входить друг в друга.

[0044] В других вариантах осуществления могут использоваться различные по ширине: форма квадрата, форма, близкая к квадрату, или типа «ласточкин хвост», в которых контакт боковых поверхностей может быть улучшен с помощью механизмов действия клина вышеупомянутой клиновидной резьбы. Увеличенная несущая способность по крутящему моменту является функцией увеличенной площади контактной поверхности обеих боковых поверхностей зуба и пар бороздок в клиновидном выступе передачи момента. Эту величину можно оптимизировать, исходя из доступной высоты участка и вращения сборки основной ведущей резьбы (обычная резьба, размещенная в разных местах в соединении). Например, на фиг. 7 показан вариант осуществления, в котором спиральный выступ передачи момента имеет трапецеидальную форму, которая вклинивается (например, когда спиральный выступ 100 передачи момента ниппельного элемента входит в спиральный выступ 104 передачи момента замкового элемента, выступы заклиниваются в полностью собранном состоянии; уплотнение контакта металлов обозначено поз. 124).

[0045] Несущая способность по крутящему моменту также повышается любым обычным выступом передачи момента, который может быть в резьбовом соединении и работать в соединении со спиральным выступом передачи момента, описанным выше. Обычный выступ передачи момента может быть продолжением спирального выступа передачи момента или располагаться независимо от него в любом месте соединения.

[0046] Усовершенствованные соединения имеют выступы в разных местах и в некоторых случаях множество выступов. Основные места расположения следующие:

[0047] Ниппель-головка/замковая муфта-основание, пересекающие внутренний диаметр соединения (пример, приведенный в данном документе).

[0048] Ниппель-основание/замковая муфта-торец, пересекающие внешний диаметр соединения.

[0049] Средний участок стенки соединения, «центральный выступ» (напр., для расположения выступа, указанного в патенте США №5.415.442, включенного в данную заявку в качестве ссылки).

[0050] Квалифицированному специалисту в данной области техники должно быть понятно, что идея спирального выступа передачи момента, может использоваться в любом или во всех таковых конструктивных выполнениях выступов с соответствующими модификациями.

[0051] Хотя металлическое уплотнение может присутствовать или отсутствовать в резьбовом соединении, конструктивное выполнение, в котором используется уплотнение металлического контакта между спиральным выступом передачи момента и обычными резьбами, будет иметь дополнительное преимущество перед обычным усовершенствованным соединением в том, что спиральный выступ передачи момента будет изолировать уплотнение металлического контакта от сжимающей нагрузки, испытываемой ниппельным элементом.

[0052] Металлические уплотнения образуются при посадке с натягом двух гладких металлических поверхностей. При сжимающей нагрузке металлическое уплотнение, в частности, ниппельного элемента, может деформироваться из-за избыточной сжимающей нагрузки. Из-за давления в зоне контакта, производимого посадкой с натягом, две поверхности пытаются разделиться. Хотя в обычных конструкциях используются разные приемы, чтобы удержать две поверхности вместе, анализ показывает некоторую степень разделения, в результате чего происходит потеря давления в зоне контакта. Спиральный выступ передачи момента будет изолировать уплотнительные поверхности от воздействия осевых нагрузок и дает более стабильное и постоянное металлическое уплотнение при различных условиях нагрузки.

[0053] В конструкциях спирального выступа передачи момента, описанных выше, предусмотрена поверхность выступа передачи момента, которая имеет протяженность на угле более чем 360 градусов и предпочтительно более 720 градусов. Следуя поверхности спирального выступа передачи момента на данном радиальном расстоянии от центральной продольной оси, итоговая траектория не будет лежать по существу в плоскости, перпендикулярной продольной оси трубы или тела соединения, или даже на коротком протяжении, как показано на фиг. 3, из-за спирального характера поверхностей.

[0054] В одном варианте осуществления осевая длина LHTS спирального выступа передачи момента может составлять 30% или менее от общей длины L соединения, в то время как LPT первичной резьбы может составлять 50% или более (например, 60% или более) от общей длины L соединения; при этом понятно, что длина L соединения определяется как осевое расстояние между (i) выступом, уплотнением металлического контакта или резьбой, расположенными дальше всего по направлению к концу соединения, и (ii) выступом, уплотнением металлического контакта или резьбой, расположенными дальше всего по направлению к противоположному концу соединения).

[0055] В одном варианте осуществления осевая длина LHTS спирального выступа передачи момента может составлять от 15% до 45% от осевой длины LPT первичной резьбы.

[0056] В одном варианте осуществления спиральный выступ передачи момента проходит на протяжении не более четырех витков, в то время как форма первичной резьбы проходит на протяжении по меньшей мере 10 витков.

[0057] В одном варианте осуществления, спиральный выступ передачи момента может быть выполнен в сочетании с обычным (цилиндрическим) выступом передачи момента для создания оптимального гибридного спирально-цилиндрического выступа передачи момента с высоким крутящим моментом («гибридный выступ передачи момента с высоким крутящим моментом»). В данном варианте осуществления спиральная часть выступа передачи момента гибридного выступа передачи момента с высоким крутящим моментом выполнена таким образом, что, при зацеплении цилиндрического выступа передачи момента, такое зацепление предпочтительно происходит после начала текучести спирального выступа передачи момента, но не позднее 0,5 витка после этой точки. Это позволяет гибридному выступу передачи момента оптимально распределять напряжение между подструктурами спирального выступа передачи момента и цилиндрического выступа передачи момента гибридного выступа передачи момента. Текучесть включает в себя пластическую деформацию резьбы спирального выступа передачи момента и может быть определена по уменьшению уклона на графике зависимости крутящего момента от количества витков собранного резьбового соединения, как, например, показано на фигурах 8А-8С. Например, зуб резьбы может сжаться, подвергая риску структурную целостность этого зуба и окружающую его конструкцию, или может расшириться канавка резьбы, вызвав уменьшение равномерности при передачи напряжения через соединение, создавая, таким образом, участки с высоким напряжением, которые могут повлиять на общую структурную целостность соединения.

[0058] На фиг. 8A-8C представлены графики зависимости крутящего момента от количества витков собранного резьбового соединения примеров осуществления гибрида спирального и цилиндрического выступов передачи момента передачи момента, где каждый пример был выполнен при различных временных характеристика в зависимости от начала текучести. На фиг. 8A представлен пример, где текучесть спирального выступа передачи момента отсутствует до зацепления с цилиндрическим выступом передачи момента. На фиг. 8B представлен пример гибридного выступа передачи момента с высоким оптимальным крутящим моментом, где присутствует небольшая текучесть спирального выступа передачи момента до зацепления с цилиндрическим выступом передачи момента. И наконец, на фиг. 8C представлен пример, где текучесть спирального выступа передачи момента увеличена до зацепления с цилиндрическим выступом передачи момента. Из представленных примеров очевидно, что в результате использования примера осуществления с высоким оптимальным крутящим моментом, показанном на графике зависимости крутящего момента от количества витков собранного резьбового соединения на фиг. 8B, возникает наивысший крутящий момент собранного резьбового соединения. Как указано выше, в настоящем изобретении, крутящий момент оптимизируется при обеспечении зацепления (в случае такого зацепления) цилиндрического выступа передачи момента не позднее 0,5 витков после начала текучести спирального выступа передачи момента. Хотя общий крутящий момент собранного соединения будет увеличен до максимума, если цилиндрический выступ передачи момента войдет в зацепление через короткое время после начала текучести спирального выступа передачи момента (как показано на фиг. 8B), желательно, чтобы цилиндрический выступ передачи момента вошел в зацепление в момент или до момента начала текучести спирального выступа передачи момента (как показано на фиг. 8A). В результате такой конфигурации, напряжение в пределах соединения будет уменьшено, и поэтому она предпочтительна при определенных обстоятельствах.

[0059] На фиг. 9 показан пример осуществления раструбного (равнопроходного) соединения гибридного выступа 60 передачи момента с высоким крутящим моментом. В данном варианте осуществления предусмотрены спиральный выступ передачи момента 62 и обычный цилиндрический выступ передачи момента 64. Далее, в данном варианте осуществления, между спиральным выступом 60 передачи момента и резьбами 68 с постоянным шагом предусмотрено первое уплотнение 66. Между резьбами 68 с постоянным шагом и обычным цилиндрическим выступом 64 передачи момента предусмотрено второе уплотнение 70. Вариант осуществления с раструбным соединением является предпочтительным для соединения с высоким крутящим моментом и сведенным к минимуму внешнему диаметру, когда необходимо наличие зазора. Одним преимуществом первого уплотнения 66, размещенного между спиральным выступом 60 передачи момента и резьбами 68 с постоянным шагом, является сопротивляемость течи при внутреннем давлении. Одним преимуществом второго уплотнения 66, размещенного возле обычного выступа, является сопротивляемость течи при внешнем давлении. Далее, выполняя две уплотняющие поверхности, а также множество выступов передачи момента, максимально увеличивается критическая площадь поперечного сечения и могут быть достигнуты более высокие растягивающие усилия. Так как гибридный выступ 60 передачи момента с максимальным крутящим моментом раструбного соединения имеет меньший наружный диаметр, чем наружный диаметр резьбового и сопряженного соединения для трубы того же диаметра, предпочтительными являются две уплотняющие поверхности для сопротивляемости течи, т.к. жесткость и прочность соединения относительно тела трубы ниже. Другим преимуществом обычного цилиндрического выступа 64 передачи момента является добавление дополнительной способности передачи соединению крутящего момента. В одном варианте осуществления, и как описано выше в отношении других вариантов осуществления, спиральная часть выступа передачи момента гибридного выступа передачи момента с максимальным крутящим моментом раструбного соединения, как показано на примере осуществления на фиг. 9, могут быть выполнены с резьбой в форме ласточкиного хвоста. В таком варианте осуществления, форма ласточкиного хвоста способствует увеличению радиальной блокировки и также может обеспечить увеличение контактного давления на одно или более уплотнений. Такое увеличенное контактное давление снижает вероятность отделения уплотнений при целом ряде условий нагрузки. В FEA проводились эксперименты, которые показали увеличение давления на одном или более уплотнений, которые могут быть выполнены в таком варианте осуществления, в котором имеются резьбы в форме ласточкиного хвоста. Далее, каждое из остальных описанных вариантов осуществления также может быть выполнено с резьбами в форме ласточкиного хвоста и иметь аналогичные преимущества в отношении увеличенной радиальной блокировки и повышенного давления уплотнения.

[0060] На фиг. 10 показан пример осуществления полураструбного соединения гибридного выступа 80 со спиральным и центральным выступами передачи момента с высоким крутящим моментом. В данном варианте осуществления предусмотрены спиральный выступ 82 передачи момента и центральный выступ 84. Далее, в данном варианте осуществления, первое уплотнение 86 выполнено как часть центрального выступа 84. Также могут быть предусмотрены другие уплотнения. В данном варианте осуществления также предусмотрены резьбы 88 с постоянным шагом. Полураструбное соединение является, как правило, предпочтительным для соединения с высоким крутящим моментом, в котором выбирается компромиссное решение между зазором наружного диаметра и прочностью соединения при растяжении и сжатии. Уплотнение и выступ в центре соединения могут быть выполнены как блокирующего уплотнения центрального выступа и могут включать дополнительные варианты осуществления, кроме представленных на иллюстрациях, блокирующего уплотнения центрального выступа. Дальнейшее раскрытие других вариантов осуществления уплотнения центрального выступа, которые можно выполнить как часть уплотненного выступа передачи момента гибридного выступа с высоким крутящим моментом со спиральным и центральным выступами, приведено в заявке на патент США №13/827,195, поданной 14 марта 2013 г., с названием «Tubular Connection Center Shoulder Seal». В частности, фигуры 3-5 и соответствующие описания могут быть выполнены в одном варианте осуществления и включены в данную заявку в качестве ссылки.

[0061] Ход является осевым перемещением спиральной резьбы при одном полном витке. В типичном соединении, ход ниппельного элемента, как правило, соответствует ходу замкового элемента. Однако между настоящим изобретением и типичным соединением имеется несколько различий, в т.ч. Использование как конической резьбы с постоянным шагом и спирального выступа передачи момента с переменным шагом, путем проведения испытаний данной конструкции было установлено, что либо ход опорной боковой стороны, либо ход закладной боковой стороны спирального выступа передачи момента предпочтительно должен быть выполнен по существу равным ходу резьбы с постоянным шагом.

[0062] На фиг. 9-10 представлены варианты осуществления, в которых ход опорной боковой стороны спирального выступа передачи момента выполнен по существу равным ходу резьбы с постоянным шагом. Благодаря этому, соединение имеет ряд преимуществ. Такая конфигурация обеспечивает постепенное увеличение взаимодействия на закладной боковой стороне при осуществлении соединения. При росте взаимодействия на закладной боковой стороне соединения, на опорной боковой стороне резьб с постоянным шагом создаются силы противодействия. Если силы противодействия не были направлены в этом направлении, на опорной боковой стороне возникли бы снятие и смещение нагрузки, из-за чего возникло бы нежелательное распределение нагрузки в соединении. Далее, при росте сил противодействия на опорной боковой стороне, поддерживается плотность соединения на протяжении всего времени.

[0063] В целом, предпочтительно, чтобы взаимодействие росло на закладной боковой стороне спирального выступа передачи момента, а не на опорной боковой стороне. При росте взаимодействия на закладной боковой стороне соединения, на опорной боковой стороне резьб с постоянным шагом создаются силы противодействия. Если силы противодействия не были направлены в этом направлении, на опорной боковой стороне возникли бы снятие и смещение нагрузки, из-за чего возникло бы нежелательное распределение нагрузки в соединении. Далее, при росте сил противодействия на опорной боковой стороне, поддерживается плотность соединения.

[0064] Один способ обеспечения соответствия хода ниппельного элемента ходу замкового элемента заключается в сохранении осевого расстояния от данной опорной боковой стороны спирального выступа передачи момента до данной опорной боковой стороны резьб с постоянным шагом по существу равным интервалу хода резьб с постоянным шагом.

[0065] В одном варианте осуществления, резьбы части спирального выступа передачи момента выполнены таким образом, что созданное между впадиной резьбы и вершиной резьбы взаимодействие происходит (при наличии такого взаимодействия) не раньше, чем за 0,5 витка до момента достижения соединением крутящего момента текучести. Специалистам в данной области известно, что любое соединение имеет определенный крутящий момент по текучести. До этого времени, в предпочтительной конфигурации рост взаимодействия между впадиной резьбы и вершиной резьбы спирального выступа передачи момента будет отсутствовать или будет очень мал. Необходимо отметить, что некоторое ограниченное взаимодействие может иметь место вследствие различий в технологическом процессе, так что небольшие отличия конструкции могут вызвать некоторое непреднамеренное взаимодействие. В целом, однако, в результате выполнения предпочтительного варианта осуществления взаимодействие по существу отсутствует до 0,5 витка до крутящего момента по текучести. Выполнив резьбы спирального выступа передачи момента таким образом, можно свести к минимуму истирание между резьбами при осуществлении соединения. При осуществлении соединения противоположные уплотнения и противоположные конические резьбы с постоянным шагом все-равно будут испытывать взаимодействие при соединении, как и в типичном соединении с выступом передачи момента. Данное выполнение позволяет обеспечить максимальную нагрузку крутящего момента соединения со спиральным выступом передачи момента, с одновременным поддержанием целостности и прочности соединения.

[0066] Временные характеристики сборки различных частей соединения с гибридным выступом передачи момента с максимальным крутящим моментом могут по-разному влиять на общие возможности работы с крутящим моментом соединения. В варианте осуществления, представленном на фиг. 9-10, резьбы с постоянной резьбой выполнены с возможность зацепления до зацепления резьб спиральных выступов передачи момента. Экспериментальным путем было определено, что если резьбы спиральных выступов передачи момента входят в контакт до того, как в контакт входят резьбы с постоянным шагом, возникают проблемы с совмещением, и соединение может быть собрано неправильно, а если и правильно, возможности работы с крутящим моментом могут быть снижены до неидеального взаимодействия, распределение сил противодействия, проблем совмещения, и/или неидеальной выработки между противоположными резьбами. В этом случае могут возникнуть такие проблемы с совмещением, при которых резьбы не будут совмещены, поскольку вершина ниппеля войдет в контакт с вершинами замка вместо впадин и произойдет нарушение синхронизации, что значительно снизит вероятность успешного соединения с возможностью полной нагрузки по крутящему моменту. Таким образом временные характеристики являются чрезвычайно важными, и предпочтительное выполнение замка и ниппеля заключается в том, что сначала входят в контакт резьбы с постоянным шагом одного варианта осуществления, а затем начинают совмещать замок и ниппель раньше резьбы спирального выступа передачи момента.

[0067] Необходимо понимать, что предшествующее описание является исключительно иллюстративным и пояснительным, и не ограничивает данного изобретения, и что возможны другие изменения и модификации. Например, если коническая резьба с постоянным шагом типа, используемого в усовершенствованных соединениях (напр., для соединений ULTRA-DQX, ULTRA-FJ, ULTRA-QX и ULTRA-SF производства компании Ultra Premium Oilfield Products, Хьюстон, Техас) преимущественно описывается в связи с резьбой спирального выступа передачи момента, другие типы резьбы резьбовых конструкций могут использоваться вместо усовершенствованной соединительной резьбы, такие как круглая резьба API, трапецеидальная резьба API или другие.

Реферат

Изобретение относится к трубному соединению, которое включает в себя ниппельный элемент и замковый элемент. Ниппельный элемент имеет первую резьбовую конструкцию и спиральный выступ передачи момента, размещенный в осевом направлении вдоль ниппельного элемента на определенном расстоянии от первой резьбовой конструкции. Замковый элемент имеет вторую резьбовую конструкцию и второй спиральный выступ передачи момента, размещенный в осевом направлении вдоль замкового элемента на определенном расстоянии от второй резьбовой конструкции. Размер и местоположение первой резьбовой конструкции и второй резьбовой конструкции выбраны таким образом, чтобы управлять положением захода трубного соединения, и в положении захода первый спиральный выступ передачи момента не входит в зацепление и не перекрывается в осевом направлении со вторым спиральным выступом передачи момента. Также предложен способ соединения трубных элементов с использованием спирального выступа передачи момента. 3 н. и 23 з.п. ф-лы, 14 ил.

Формула

Документы, цитированные в отчёте о поиске

Резьбовой элемент для трубного резьбового соединения с высоким пределом выносливости

Трубное резьбовое соединение с трапециевидной резьбой и с выпуклой поверхностью витка

Комментарии