Резьбовой элемент для трубного резьбового соединения с высоким пределом выносливости - RU2261395C2

Код документа: RU2261395C2

Чертежи

Описание

Настоящее изобретение касается охватываемого или охватывающего резьбового элемента трубного резьбового соединения, способного противостоять как статическим, так и циклическим напряжениям, а также трубного резьбового соединения, выполненного с возможностью противостояния как статическим, так и циклическим напряжениям.

Трубные резьбовые соединения содержат охватываемый резьбовой элемент на конце первой трубы, как правило, имеющей большую длину, и охватывающий резьбовой элемент на конце второй трубы, которая может быть трубой большой длины или муфтой.

В частности, их применяют для формирования колонн обсадных труб, или эксплуатационных колонн, или колонн буровых штанг для нефтедобывающих скважин или для других скважин, таких, например, как геотермические скважины.

Американский нефтяной институт (АНИ) в своих спецификациях 5В и 5СТ определяет резьбовые соединения с конической резьбой для обсадных труб или эксплуатационных труб.

Так называемые резьбовые трубные соединения высшего качества («премиум»), сохраняющие характеристики герметичности, несмотря на воздействие различных напряжений, описаны, например, в Европейском патенте №488912 и патенте США №5687999.

Такие резьбовые соединения могут содержать цилиндрическую или коническую резьбу из одной или двух резьбовых частей.

До недавнего времени обсадные или эксплуатационные трубы должны были выдерживать в основном статические напряжения в самых различных сочетаниях (осевое растяжение, осевое сжатие, плоский изгиб, внутреннее или внешнее давление), несмотря на их ограниченную толщину, что обусловлено необходимостью применения в глубоких скважинах и их соединения друг с другом в различных колоннах разного диаметра.

В отличие от них, буровые штанги, применяемые только для бурения скважин, выполняются с возможностью противостояния значительным циклическим напряжениям, но при этом не должны отвечать требованиям, связанным с внутренним габаритом, поскольку в определенный момент опускают только одну колонну буровых штанг данного диаметра.

Циклические напряжения, если их строго не ограничивать, приводят во время работы буровых штанг к усталостным разрывам, зарождающимся в зоне впадины резьбы, как правило, у несущих сторон ниток, в частности, на уровне последних захватных ниток резьбовых элементов.

В дальнейшем в настоящем документе под первыми нитками следует понимать нитки, которые, при рассмотрении в продольном разрезе по оси резьбового элемента, расположены со стороны переднего конца резьбового элемента. Соответственно последние нитки расположены на другом конце резьбы.

Под захватными нитками, прежде всего, следует понимать нитки резьбовых элементов трубного резьбового соединения в завинченном состоянии, которые передают нагрузку от резьбового элемента к сопряженному резьбовому элементу, независимо от того, являются ли эти нитки завершенными (полной высоты) или незавершенными (неполной или частичной высоты), например, входные или выходные нитки. Когда резьбовое соединение подвергается воздействию осевых усилий растяжения, что бывает чаще всего, то захватными нитками считаются те нитки, у которых несущие стороны находятся в контакте.

В более широком смысле в настоящем документе под захватными нитками отдельного резьбового элемента следует понимать нитки, предназначенные для передачи нагрузки на соответствующие нитки сопряженного резьбового элемента, когда эти два резьбовых элемента соединены для образования трубного резьбового соединения.

Положение захватных ниток резьбового элемента определяется рисунком резьбового элемента, так как это является характеристикой, необходимой для расчета прочности получаемого резьбового соединения. Следовательно, положение последних и первых захватных ниток может быть довольно четко определено на резьбовом элементе, предназначенном для реализации трубного резьбового соединения.

Проблема усталостной выносливости с некоторых пор касается не только буровых штанг, но и эксплуатационных колонн для некоторых нефтедобывающих скважин, в которых трубные резьбовые соединения, применяемые для формирования таких колонн, должны одновременно противостоять повышенным статическим напряжениям и циклическим напряжениям.

Такие требования выносливости по отношению к напряжениям предъявляются, в частности, к подводным колоннам труб, соединяющим морское дно с морскими нефтедобывающими платформами.

Такие колонны труб, называемые стояками, действительно подвергаются циклическим напряжениям, в частности, от воздействия течений, вызывающих вибрацию колонны, морского волнения, приливно-отливными течениями и от возможного перемещения самих платформ.

Такие требования выносливости по отношению к напряжениям встречаются также в наземных скважинах, в частности, при спуске вращающихся труб для тампонажных работ в скважинах, особенно при коленообразном отклонении скважин от вертикали, что встречается очень часто.

Из предшествующего уровня в трубных резьбовых соединениях и в других резьбовых соединениях (например, типа винт-гайка) известны средства, предназначенные для повышения усталостной выносливости резьбовых соединений, подвергающихся воздействию нагрузок осевого растяжения, которые могут циклически меняться.

В патенте США №3933074 описана гайка для болтового соединения, внутренняя резьба которой прерывается на уровне первых захватных ниток несколькими осевыми канавками, равномерно расположенными по периферии резьбы с возможностью перемещения зоны передачи максимального напряжения осевого растяжения между винтом и гайкой от первой захватной внутренней нитки к середине осевой длины гайки.

Эти канавки, длина которых может достигать половины длины резьбы, а глубина может достигать 80% от высоты нитки, повышают гибкость первых захватных ниток, но сокращают примерно на 20% несущую площадь ниток в зоне их выполнения, что является недостатком, когда необходимо обеспечить высокую выносливость по отношению к статическим напряжениям и получить трубное резьбовое соединение, герметичное по отношению к внутреннему объему и наружному пространству труб.

Кроме того, технические решения, касающиеся болтов, в которых гайки упираются в головку винта со стороны первых ниток (со стороны последних ниток винта), не всегда могут непосредственно применяться для трубных резьбовых соединений.

Из международных публикаций патентных заявок WO 00/14441 и WO 00/14442 известны также резьбовые соединения, содержащие в нитках желобок для уменьшения жесткости конструкции ниток и понижения момента завинчивания. Однако в этих документах не раскрывается никакой информации о желобке, касающейся повышения выносливости резьбовых соединений при циклических напряжениях.

Целью настоящего изобретения является создание охватываемого или охватывающего резьбового элемента для трубных резьбовых соединений, который отличался бы высокой выносливостью одновременно к а) статическим напряжениям, в частности, осевого растяжения, осевого сжатия, изгиба, кручения, внутреннего или наружного давления, смещения при завинчивании, как простым, так и комбинированным (например, растяжение + внутреннее давление), и б) циклическим напряжениям растяжения-сжатия или изгиба, путем снижения передачи нагрузки в зонах первых и последних захватных ниток и минимизации коэффициента концентрации напряжения (ККН) в этих зонах.

В задачи настоящего изобретения входит также реализация такого резьбового элемента, который может содержать любую резьбу, коническую, цилиндрическую, комбинированную коническо-цилиндрическую, однозаходную или многозаходную, с радиальным и/или боковым взаимодействием; нитки, соприкасающиеся своими обеими боковыми сторонами с соответствующими боковыми сторонами сопряженной нитки, являются, например, так называемыми нитками типа «шероховатой резьбы», описанной в Европейской патентной заявке №454147, типа резьбы осевого затягивания, описанной в международной публикации патентной заявки WO 00/14441, или клиновидной резьбы переменной ширины, описанной, например, в документе US Re 30 647.

Резьбовой элемент должен также быть простым в выполнении и применении.

Резьбовой элемент в соответствии с настоящим изобретением должен выполняться с возможностью образования трубных резьбовых соединений, предназначенных для использования в эксплуатационных колоннах нефтяных скважин и в обсадных колоннах или в эксплуатационных колоннах для морских нефтеразработок (стояки) или для аналогичных целей.

Кроме того, целью настоящего изобретения является создание герметичных, в частности, газонепроницаемых трубных резьбовых соединений даже при воздействии циклических напряжений.

Кроме того, резьбовой элемент в соответствии с настоящим изобретением должен применяться также для формирования колонн буровых штанг.

Целью настоящего изобретения является также создание трубного резьбового соединения, в котором один или оба резьбовых элемента модифицированы для обеспечения сопротивления циклическим напряжениям.

Охватываемый или охватывающий резьбовой элемент в соответствии с настоящим изобретением выполнен на конце трубы, и он содержит с внешней стороны наружную резьбу или с внутренней стороны внутреннюю резьбу в зависимости от того, является ли он охватываемым резьбовым элементом или охватывающим резьбовым элементом.

Он предназначен для соединения с резьбовым элементом сопряженного типа (то есть с охватывающим, если рассматриваемый резьбовой элемент является охватываемым и наоборот) для образования трубного резьбового соединения, противостоящего циклическим напряжениям.

Резьба состоит из по меньшей мере одной резьбовой части. Если резьба содержит несколько резьбовых частей, то они могут отстоять друг от друга в осевом направлении и/или в радиальном направлении, например, в случае многоступенчатой резьбы.

Резьбовая часть или каждая резьбовая часть резьбы содержит по мере удаления от переднего конца резьбового элемента три зоны практически одинаковой длины: так называемую зону первых захватных ниток, так называемую зону срединных ниток и так называемую зону последних захватных ниток, при этом определение первых и последних захватных ниток соответствует определению, приведенному выше при описании предшествующего уровня техники.

Некоторые из этих зон могут содержать нитки частичной высоты, такие как входные или выходные нитки.

В нитках по меньшей мере одного участка осевой длины по меньшей мере одной резьбовой части выполнен спиралевидный желобок, выходящий на вершине нитки, определяя с двух сторон желобка несущую полунитку и рабочую полунитку соответственно на несущей стороне и на рабочей стороне. Вместе с тем желобок может выходить к вершине нитки только частично.

Согласно отличительному признаку настоящего изобретения в каждой резьбовой части, если она содержит желобок, он выполнен по всем или по части ниток одной или обеих концевых зон, а именно, зоны первых захватных ниток и зоны последних захватных ниток, и, в некоторых случаях, в нитках зоны срединных ниток; геометрические параметры желобка таковы, что уменьшают жесткость ниток с желобком в концевой или концевых зонах по сравнению с жесткостью ниток зоны срединных ниток.

Жесткость ниток с желобком определяется способностью к изгибу и/или сдвигу подвергающихся напряжениям полуниток, которые, как правило, являются несущими полунитками, учитывая напряжения осевого растяжения, которым обычно подвергаются трубные резьбовые соединения; этот же изобретательский подход может быть применен к рабочим полуниткам, если они подвергаются напряжениям или когда они тоже подвергаются напряжениям, например, в трубных резьбовых соединениях, работающих на сжатие.

Жесткость нитки определяют как коэффициент пропорциональности между осевой нагрузкой, передаваемой рассматриваемой ниткой соответствующей нитке сопряженного резьбового элемента трубного резьбового соединения, с одной стороны, и осевой деформацией рассматриваемой нитки, с другой стороны.

В трубном резьбовом соединении желобок в соответствии с настоящим изобретением уменьшает, по сравнению с аналогичным трубным резьбовым соединением с нитками без желобка, передачу осевой нагрузки между резьбовой зоной или резьбовыми зонами, в которых выполнен желобок, и соответствующими нитками сопряженного резьбового элемента путем перераспределения общей осевой нагрузки между различными захватными нитками резьбы; благодаря этому значительно повышается сопротивление трубного резьбового соединения динамическим напряжениям, в частности, напряжениям изгиба, накладывающимся на статические напряжения осевого растяжения.

В связи с тем, что первые захватные нитки резьбового элемента взаимодействуют в трубном резьбовом соединении с последними захватными нитками сопряженного резьбового элемента, выполнением желобка либо на уровне первых захватных ниток каждого из двух резьбовых элементов, либо на уровне их последних захватных ниток, либо одновременно на этих двух уровнях одного или обоих резьбовых элементов добиваются того же технического эффекта выравнивания передачи нагрузки из расчета на нитку в первых и в последних нитках резьбовых частей, где содержится желобок, по отношению к передаче нагрузки из расчета на нитку в зоне срединных ниток.

Желобок может быть также выполнен по части или по всем ниткам зоны срединных ниток при условии, что он больше уменьшает жесткость ниток с желобком концевой или концевых зон, чем жесткость ниток зоны срединных ниток.

В этом случае можно заставить лучше и даже оптимально работать все нитки резьбовой части, где выполнен желобок, и соответствующей резьбовой части сопряженного резьбового элемента трубного резьбового соединения.

Необходимо отметить, что желобок в соответствии с настоящим изобретением может снижать напряжения на нитки зон первых или последних ниток, возникающие из-за ошибки хода между наружными и внутренними нитками трубного резьбового соединения в результате погрешностей в допусках при нарезании резьбы.

Он позволяет также снизить избыточное давление, появляющееся от консистентной смазки ниток при завинчивании.

Обнаружено, что желобок в соответствии с настоящим изобретением снижает максимальное значение коэффициента концентрации напряжения (ККН) сечения стенки у впадины сопряженной нитки, при этом коэффициент ККН является относительной величиной, получаемой в результате соотношения максимального напряжения в рассматриваемом месте и напряжения в корпусе соответствующей трубы. Таким образом, желобок в соответствии с настоящим изобретением снижает максимальное напряжение в стенке у впадины нитки зоны последних захватных ниток сопряженной резьбы, при этом данная стенка в этой зоне ниток подвергается общей нагрузке осевого растяжения, действующей на трубное резьбовое соединение, и уменьшает таким образом опасность появления на этом уровне усталостных трещин.

Можно также заставить работать резьбовые элементы трубного резьбового соединения при резких циклических колебаниях нагрузки, не меняя при этом их свойств сопротивления осевому растяжению.

Предпочтительно желобок выполняют фасонным резцом на нитках рассматриваемой резьбовой части. Отсюда следует, что его форму определяет профиль фасонного резца, и что его глубину, измеренную от вершины нитки до впадины желобка, определяет глубина прохода фасонного резца в нитке.

Предпочтительно жесткость ниток увеличивается постепенно благодаря наличию желобка, начиная от концевой захватной нитки концевой или концевых зон, содержащих желобок, в направлении зоны срединных ниток.

Концевая захватная нитка концевой зоны является первой захватной ниткой, если желобок выполнен в нитках зоны первых захватных ниток, и последней захватной ниткой, если желобок выполнен в нитках зоны последних захватных ниток. Она является одновременно первой и последней захватной ниткой, если желобок выполнен одновременно в нитках зоны первых захватных ниток и в зоне последних захватных ниток.

Предпочтительно глубина желобка уменьшается, предпочтительно равномерно, начиная от концевой захватной нитки концевой или концевых зон с желобком в направлении зоны срединных ниток.

Альтернативно или дополнительно желобок имеет шаг винта, отличающийся от шага ниток резьбовой части, в которой он выполнен.

Предпочтительно огибающая впадин желобка является конической поверхностью, коаксиальной оси резьбового элемента.

Как вариант, огибающая впадин желобка является поверхностью вращения, коаксиальной по отношению к оси резьбового элемента и к непрямолинейной образующей, такой, например, как тороидальная поверхность, параболоидная или гиперболоидная поверхность или сложная поверхность, состоящая из нескольких поверхностей вращения, сопряженных друг с другом встык.

Согласно одному из вариантов выполнения изобретения, если для желобка, выполненного в зоне первых захватных ниток, наклон образующей огибающей поверхности соответствующих впадин желобка предпочтительно превышает наклон резьбовой части, в которой выполнен желобок, при этом данный наклон может быть положительным (коническая резьба) или нулевым (цилиндрическая резьба). Этот наклон предпочтительно меньше наклона резьбовой части, если желобок выполнен в зоне последних захватных ниток.

Предпочтительно, в частности, для обеспечения нормальных условий завинчивания охватываемого резьбового элемента в охватывающий резьбовой элемент желобок не выходит на рабочие стороны, если нитки имеют общий трапецеидальный профиль.

Предпочтительно также резьбовой элемент может содержать упор, упорная поверхность которого образована передним концом резьбового элемента и который подвергается осевому сжатию.

Желобок, выполненный на уровне первых захватных ниток и снижающий их осевую жесткость, предпочтительно позволяет накапливать абсолютную деформацию в упоре в конце завинчивания резьбового соединения, образованного с сопрягаемым резьбовым элементом.

Если резьба отделена от переднего конца резьбового элемента относительно короткой, а в некоторых случаях ничтожной губой, желобок позволяет увеличить осевую длину, которая действительно деформируется сжатием, по сравнению с аналогичным резьбовым элементом из предшествующего уровня техники, и накапливать таким образом более значительную абсолютную деформацию в упоре. Часто имеет смысл выполнять короткую губу, когда на периферическом краю губы выполняют уплотнительную опорную поверхность для достижения оптимальной герметичности.

Как вариант, резьбовой элемент может содержать первый упор, упорная поверхность которого образована передним концом рассматриваемого элемента, и второй упор, расположенный с возможностью взаимодействия на завинченном трубном резьбовом соединении с упором на переднем конце сопряженного резьбового элемента. В этом случае наличие желобка(ов) на резьбовых элементах предпочтительно позволяет обоим упорам рассматриваемого резьбового элемента упираться в соответствующие два упора сопряженного резьбового элемента.

На трубных резьбовых соединениях из предшествующего уровня техники в нормальных условиях сложно добиться такого двойного упора, и для этого необходимо осуществлять дорогостоящее выполнение двух упоров с большой точностью расположения относительно друг друга или прибегать к нежелательному удлинению губ. Увеличение действительной длины осевого сжатия упоров при помощи желобков позволяет облегчить выполнение такого двойного упора по сравнению с трубным резьбовым соединением с двумя комплектами упоров из предшествующего уровня техники.

Другие преимущества настоящего изобретения будут более очевидны из нижеследующего описания примеров вариантов выполнения со ссылками на прилагаемые чертежи, на которых изображено следующее.

Фиг.1 представляет схематическое изображение в осевом полуразрезе охватывающего резьбового элемента трубного резьбового соединения в соответствии с настоящим изобретением.

Фиг.2 - изображение резьбы резьбового элемента, показанного на фиг.1, во время механической обработки.

Фиг.3 - увеличенное изображение первых захватных ниток охватывающего резьбового элемента, показанного на фиг.1.

Фиг.4 - схематическое изображение в осевом полуразрезе охватываемого резьбового элемента в соответствии с настоящим изображением, соответствующего охватывающему резьбовому элементу, показанному на фиг.1.

Фиг.5 - изображение резьбы охватываемого резьбового элемента, показанного на фиг.4, во время механической обработки ниток.

Фиг.6 - увеличенное изображение первых захватных ниток охватываемого резьбового элемента, показанного на фиг.4.

Фиг.7 - изображение в осевом полуразрезе трубного резьбового соединения в соответствии с настоящим изобретением, полученного после завинчивания резьбовых элементов, показанных на фиг.1 и 4.

Фиг.8 - изображение в осевом полуразрезе варианта трубного резьбового соединения в соответствии с настоящим изобретением.

Фиг.9 - изображение в осевом полуразрезе другого варианта трубного резьбового соединения в соответствии с настоящим изобретением.

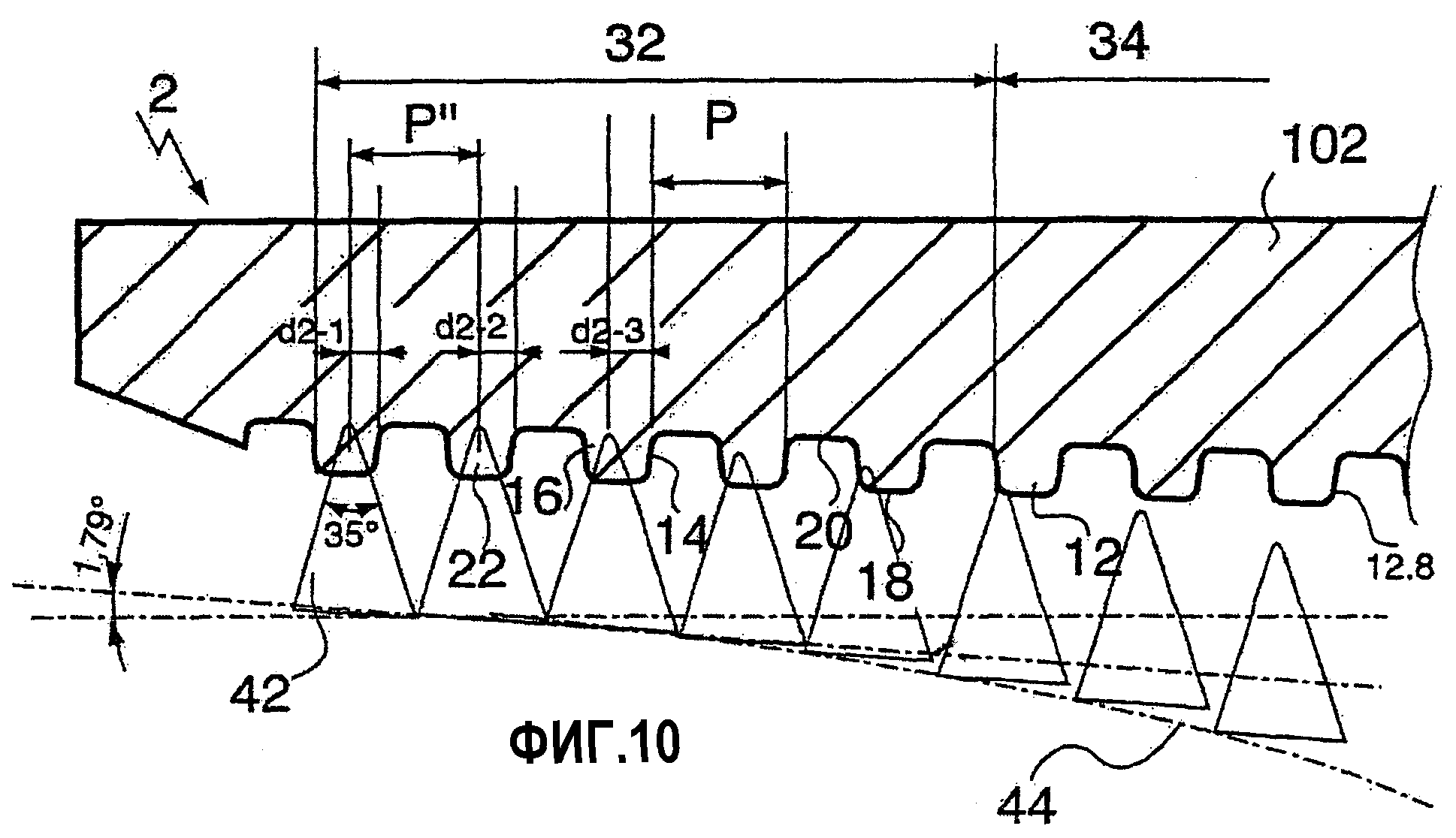

Фиг.10 - детализированное изображение первых захватных ниток варианта охватывающего резьбового элемента в соответствии с настоящим изобретением.

Фиг.11 - детализированное изображение первых захватных ниток варианта охватываемого резьбового элемента в соответствии с настоящим изобретением.

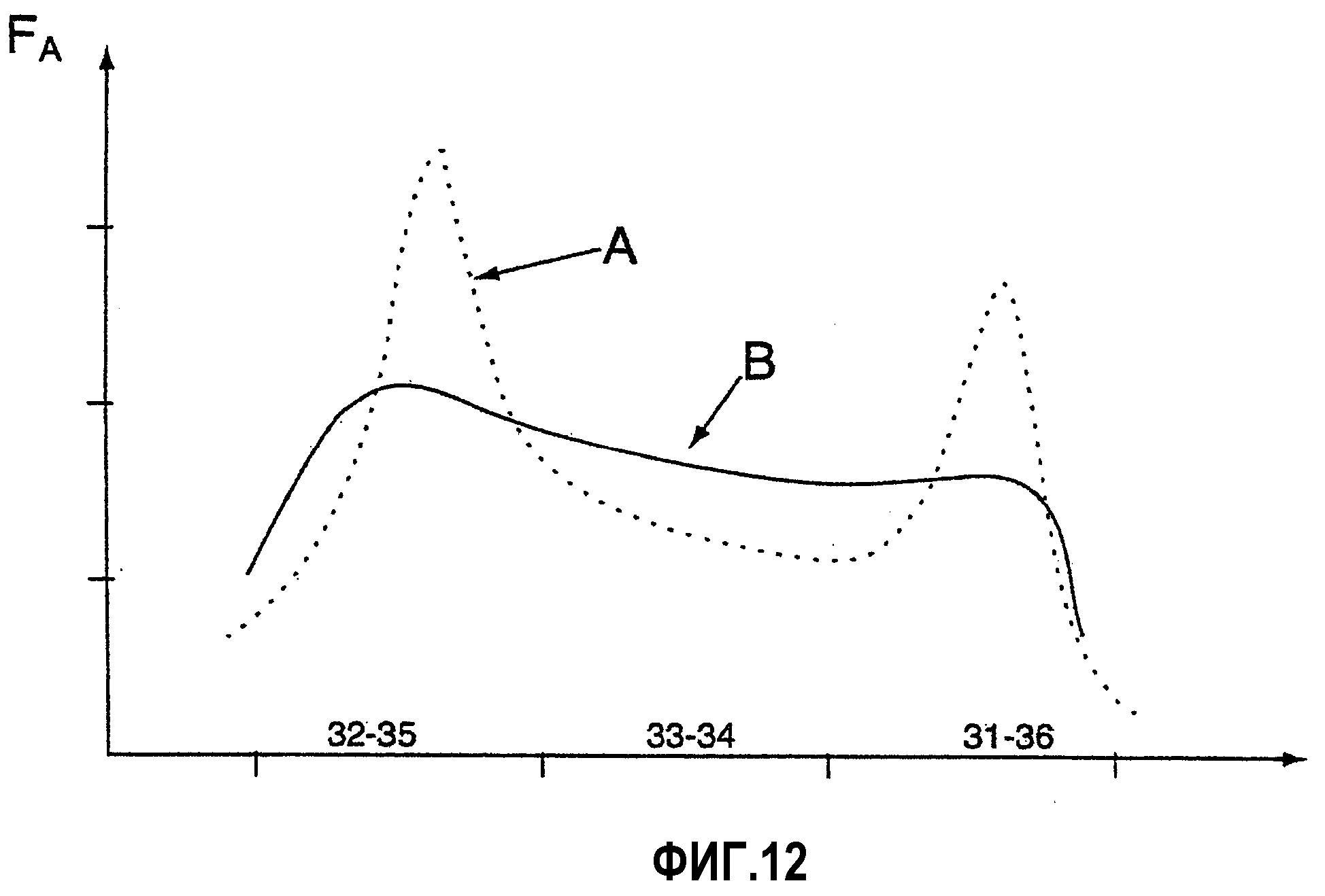

Фиг.12 - схематическое изображение изменения передачи нагрузки между нитками стандартного трубного резьбового соединения и трубного резьбового соединения в соответствии с настоящим изобретением.

Фиг.13 - схематическое изображение, аналогичное фиг.12, изменения коэффициента концентрации напряжения у впадины нитки для наружной резьбы и для внутренней резьбы.

На фиг.1 показан охватывающий резьбовой элемент 2, выполненный на конце трубы 102.

Труба 102 в зависимости от предназначения может быть трубой большой длины, то есть длины, близкой к 10 м или больше, или муфтой длиной в несколько десятков сантиметров, при этом на фиг.1 видна только ее половина. В первом случае охватывающий резьбовой элемент 2 позволяет реализовать так называемое «интегральное» резьбовое соединение; во втором случае он позволяет реализовать муфтовое резьбовое соединение.

Начиная от своего переднего конца 10 охватывающий резьбовой элемент 2 содержит внутреннюю резьбу 4, состоящую только из одной резьбовой части, опорную уплотнительную поверхность 6 и упор 8.

Охватывающая опорная уплотнительная поверхность 6 является конической поверхностью с наклоном в 20° по отношению к оси Х1Х1 резьбового элемента 2.

Упор 8 является практически поперечной поверхностью и, в частности, слегка конической выпуклой поверхностью и образует на резьбовом элементе 2 внутренний заплечик.

Внутренняя резьба 4 является конической с полууглом 1,79° в вершине (конусность = 6,25%) и содержит трапецеидальные нитки 12.

Резьба 4 содержит зону первых захватных ниток 32, состоящую из шести первых ниток со стороны переднего конца 10 резьбового элемента, зону последних захватных ниток 36, состоящую из шести ниток, начиная от предпоследней внутренней нитки, и зону срединных ниток 34, состоящую из шести ниток между зонами 32 и 36.

Последняя нитка резьбы выполнена таким образом, что не является захватной ниткой (см. фиг.7).

Число ниток в зонах 32 и 36 первых и последних захватных ниток соответствует 1/3 общего числа захватных ниток.

Как показано в увеличенном виде на фиг.3, внутренние нитки 12 обычно содержат вершину нитки 18, впадину нитки 20, рабочую сторону 16, обращенную к переднему концу 10 резьбового элемента, и несущую сторону 14 с противоположной стороны.

В нитках 12 при помощи фасонного резца 42 отдельно от нарезания ниток 12 выполняют спиралевидный желобок 22.

Этот фасонный резец 42 имеет закругленную перевернутую V-образную форму, определяемую углом 35° между ветвями V и закругленной вершиной с радиусом 0,4 мм.

Резец 42 устанавливают с возможностью обработки ниток практически радиально, начиная от вершины нитки, по V-образному профилю с закругленной впадиной, оставляя по обе стороны резца две полунитки, несущую полунитку 24 от несущей стороны 14 и рабочую полунитку 26 от рабочей стороны 16, не касаясь при этом сторон нитки.

Как показано на фиг.2, фасонный резец 42 перемещают от первой нитки 21.1 по винтообразной траектории с шагом р, равным шагу внутренней резьбы 4, при этом основание резца опирается на коническую поверхность, образующая 44 которой показана на фигуре. Эта коническая поверхность имеет двойную конусность по сравнению с конусностью резьбы 4 (угол 3,58° между образующей 44 и осью резьбового элемента) таким образом, что глубина желобка 22 постепенно уменьшается от первой захватной нитки 12.1 и становится нулевой на уровне одиннадцатой нитки 12.11 и далее вплоть до последней нитки.

Желобок 22 позволяет снизить жесткость ниток зоны 32 первых захватных ниток по отношению к жесткости ниток зоны 34 срединных ниток.

После завинчивания нитки 12 подвергаются контактному давлению на несущие стороны 14, их жесткость определяется свойством изгиба несущей полунитки 24 и, в частности, ее геометрической формой.

Эта геометрическая форма может характеризоваться наклоном несущей стороны 14 и стороны 28 желобка по отношению к оси резьбового элемента, расстоянием d2 между несущей стороной 14 и центром О2 закругления впадины желобка и расстоянием d4 между точкой О2 и огибающей линией впадин нитки. Шаг винта желобка 22 идентичен шагу ниток 12, поэтому расстояние d2 очень незначительно меняется от одной нитки к другой.

Учитывая наклон образующей 44, превышающий наклон резьбы, расстояние d4 непрерывно увеличивается, начиная от первой нитки 12.1, таким образом, что

d4.1 Отсюда следует, что жесткость внутренних ниток 12 является минимальной на уровне ниток зоны 32 первых захватных ниток и максимальной на уровне

ниток без желобка зоны 36 последних захватных ниток и зоны 34 срединных ниток; кроме того, жесткость внутренних ниток 12 зоны 32 первых захватных ниток меньше жесткости ниток с желобком небольшой

глубины в зоне 34 срединных ниток. Жесткость ниток постепенно увеличивается с уменьшением глубины желобка, начиная от первой захватной нитки 21.1 (концевая нитка), в направлении зоны

срединных ниток 34. Расстояние d4.1 слегка превышает длину радиуса R2 впадины желобка таким образом, что впадина желобка ни в коем случае не выступает над огибающей впадин нитки, не

имеющей желобка. Вместе с тем можно без особого ущерба выполнять желобок, пересекающий огибающую впадин первых ниток (например, d4.1=0), если критическое сечение резьбового элемента 2

(которое в рабочем режиме выдерживает всю осевую нагрузку на резьбовой элемент 2) находится на уровне последней нитки, не содержащей желобка. Если же желобок выполнен в зоне последних

захватных ниток, то необходимо, чтобы впадина желобка не выходила за пределы объема, заключенного между огибающей впадин 20 и огибающей вершин 18 нитки, чтобы не ухудшить рабочие свойства трубного

резьбового соединения, содержащего резьбовой элемент 2. На фиг.4 показан охватываемый резьбовой элемент 1, выполненный на конце трубы 101 большой длины. Начиная от своего

переднего конца 7, образующего упор, резьбовой элемент 1 содержит опорную уплотнительную поверхность 5 и наружную резьбу 3. Упор 7 является слегка конической вогнутой поверхностью,

предназначенной для взаимодействия с упором 8 охватывающего резьбового элемента 2. Опорная уплотнительная поверхность 5 является конической поверхностью с наклоном 20° по

отношению к оси Х1Х1 резьбового элемента 1 и предназначена для взаимодействия с охватывающей опорной уплотнительной поверхностью 6. Наружная резьба 3 содержит только одну резьбовую

часть; она является конической и выполнена с возможностью взаимодействия с внутренней резьбой 4. Она содержит восемнадцать трапецеидальных захватных ниток 11, при этом обозначенные

позицией 37 восемь последних ниток имеют неполную высоту (так называемые выходные нитки). Первые шесть ниток образуют зону 31 первых захватных ниток, при этом первая нитка выполнена

скошенной со стороны переднего конца для облегчения начала завинчивания. Все шесть последних ниток являются выходными и образуют зону 35 последних захватных ниток.

Шесть промежуточных ниток образуют зону 33 срединных захватных ниток. Как и внутренние нитки, наружные нитки 11 содержат вершину 19 нитки, впадину 17 нитки, рабочую сторону 15,

обращенную к переднему концу 7 резьбового элемента, и несущую сторону 13 на противоположной стороне (см. фиг.6). При помощи фасонного резца 41 (похожего на резец, используемый для

выполнения желобка 22 внутренних ниток 12) в нитках 11 выполняют спиралевидный желобок 21. Нарезание желобка выполняют независимо от нарезания ниток 11. Фасонный резец 41 обрабатывает

нитки практически радиально, начиная от вершины нитки, оставляя по обе стороны две полунитки, несущую полунитку 23 от несущей стороны и рабочую полунитку 25 от рабочей стороны, не касаясь при этом

сторон нитки. Как показано на фиг.5, фасонный резец 41 перемещают по винтообразной траектории с шагом р, равным шагу наружной резьбы 3, при этом основание резца опирается на

коническую поверхность образующей 43. Эта коническая поверхность имеет двойную конусность по сравнению с конусностью резьбы 3 (угол 3,58° между образующей 43 и осью резьбового

элемента 1) таким образом, что глубина желобка 21 постепенно уменьшается от первой захватной нитки 11.1 и становится нулевой на уровне десятой нитки 11.10. Желобок 21 позволяет снизить

жесткость ниток зоны 31 первых захватных ниток по отношению к жесткости ниток зоны 33 срединных ниток. Как и в случае внутренних ниток, жесткость наружных ниток определяется

геометрической формой несущей полунитки 23 и, в частности, наклоном несущей стороны 13 и стороны желобка 27 по отношению к оси резьбового элемента, расстоянием d1 между несущей стороной 13 и центром

О1 закругления впадины желобка и расстоянием d3 между точкой О1 и огибающей линией впадин нитки. Шаг винта желобка 21 равен шагу ниток 11, поэтому расстояние d1

меняется лишь незначительно от одной нитки к другой. В связи с тем, что наклон образующей 43 превышает наклон резьбы, расстояние d3 непрерывно увеличивается, начиная от первой нитки

11.1, таким образом, что d3.1 Отсюда следует, что жесткость наружных ниток 11 является минимальной на уровне ниток зоны 31 первых захватных ниток и

максимальной на уровне ниток без желобка зоны 35 последних захватных ниток и зоны 33 срединных ниток; кроме того, жесткость наружных ниток 11 зоны 31 первых захватных ниток меньше жесткости ниток с

желобком небольшой глубины в зоне 33 срединных ниток. Жесткость наружных ниток 11 постепенно увеличивается с уменьшением глубины желобка, начиная от первой захватной нитки 11.1 до

десятой нитки в зоне 35 срединных ниток. Расстояние d3.1 слегка превышает длину радуса R1 впадины желобка (0,4 мм) таким образом, что впадина желобка ни в коем случае не выступает за

пределы огибающей впадин ниток, но, как и в случае внутренних ниток, вполне можно выполнять желобок, пересекающий огибающую впадин первых ниток. Тем не менее, следует избегать

выполнения в зоне последних захватных ниток желобка, впадина которого выходит за пределы объема, заключенного между огибающей впадин 17 и огибающей вершин 19 ниток, поскольку критическое сечение

охватываемого резьбового элемента находится на уровне последней захватной нитки. На фиг.7 показано трубное резьбовое соединение 100, образованное завинчиванием при моменте завинчивания,

указанном для резьбовых элементов 1 и 2, показанных на фиг.1 и 2. Охватываемая коническая опорная уплотнительная поверхность 5 радиально взаимодействует с охватывающей конической

опорной уплотнительной поверхностью 6, и охватываемый упор 7 с силой упирается в охватывающий упор 8. Реагируя на усилия осевого сжатия между упорами, несущие стороны 13, 14 наружных и

внутренних ниток опираются друг на друга и развивают контактное давление. Кроме того, вершины внутренних ниток 18 радиально взаимодействуют с впадинами наружных ниток 17, тогда как

между вершинами наружных ниток 19 и впадинами внутренних ниток 20 остается зазор. На фиг.7 показаны захватные нитки и положение желобков 21 и 22 в зонах 31, 32 первых захватных ниток и

на участке зоны 33, 35 срединных ниток. На фиг.12 на примере одной нитки показана передача осевой нагрузки FA между несущими сторонами наружных и внутренних захватных ниток

на трубных резьбовых соединениях, подвергающихся осевому растяжению, при этом нагрузка является такой, что корпус трубы 101 напрягается на 80% предела упругости материала. Кривая В

относится к трубному резьбовому соединению в соответствии с настоящим изобретением, показанному на фиг.7, тогда как кривая А относится к аналогичному стандартному трубному резьбовому соединению, но

без желобка. Кривая А (стандартное трубное резьбовое соединение) имеет вид седловины, при этом передача нагрузки изображена пиком на уровне первых и последних захватных ниток;

следовательно, нитки зон 33, 34 срединных ниток не могут использоваться в полную силу для передачи нагрузки. Кривая В (трубное резьбовое соединение, показанное на фиг.7)

свидетельствует о гораздо более равномерной передаче нагрузки благодаря наличию желобков 21, 22, снижающих жесткость первых захватных ниток. При рассмотрении этой кривой становится

понятно, что трубное резьбовое соединение, показанное на фиг.7, обладает отличными свойствами, как при статических (механическая прочность, герметичность), так и при динамических напряжениях

(сопротивление появлению усталостных трещин). Аналогичный эффект может быть достигнут при выполнении желобка на уровне последних захватных ниток или одновременно на уровне первых и

последних захватных ниток. В случае выполнения желобка в зоне последних захватных ниток, наклон образующей огибающей поверхности впадин желобка должен быть меньше в этой зоне, чем наклон резьбовой

части, чтобы достичь требуемого влияния на жесткость ниток. Внешние нагрузки, действующие на резьбовые элементы трубного резьбового соединения, и напряжения, возникающие в результате

завинчивания, выражаются полем напряжений, которое может быть максимальным в радиусе сопряжения в нижней части нитки между несущей стороной и впадиной нитки. Для каждой нитки удобно

определять коэффициент концентрации напряжения (ККН) в этом месте, исходя из напряжения корпуса трубы 101, и можно, в частности, применять для этого определение коэффициента концентрации напряжения по

стандарту ISO 13628-7CD1: ККН=(ρосновная нитка(Тмакс)-ρосновная нитка(Тмин))/(ρкорпус-трубы(Тмакс

)- ρкорпус-трубы(Тмин)) при этом Тмини Тмакс являются нагрузками, соответствующими действию напряжения осевого сжатия на корпус

трубы 101, например, от 0 до 80% его предела упругости; ρосновная нитка является самым большим из трех основных напряжений, действующих на элементарный куб вещества,

и, если принимать во внимание как напряжения от завинчивания, так и напряжения, которым подвергается трубное резьбовое соединение (например, осевое растяжение + циклический изгиб);

ρкорпус-трубы является напряжением на корпус трубы 101, действующим таким образом, что показатель ККН в данном примере составляет 80% действительного предела упругости

рассматриваемой трубы. На фиг.13 показаны значения ККН со стороны охватываемого резьбового элемента (кривые А1 и В1) и со стороны охватывающего резьбового элемента (кривые В2), при

этом кривая А1 относится к стандартному резьбовому соединению, а кривые В1 и В2 - к резьбовому соединению в соответствии с настоящим изобретением (фиг.7). Влияние желобка на

усталостную выносливость выражается кривыми А1 и В1 на фиг.13, по сравнению с трубным резьбовым соединением из предшествующего уровня техники (кривая А1) наличие желобка 22 (кривая В1) снижает пик ККН

на уровне зоны последних наружных ниток при повышении значения пика ККН на уровне зоны первых наружных ниток; однако этот пик существенно не сказывается на усталостной выносливости, так как стенка

охватываемого резьбового элемента на уровне первых наружных ниток мало подвержена осевому сжатию, тогда как стенка охватываемого резьбового элемента на уровне зоны последних наружных ниток должна

выдерживать общую нагрузку осевого растяжения на резьбовой элемент. Аналогичным образом желобок 21 влияет на форму кривой ККН, относящейся к внутренним ниткам, при этом на стенку

охватывающего резьбового элемента на уровне зоны первых внутренних ниток даже действует сжатие, связанное с взаимодействием упоров 7, 8, достаточно сравнить кривую В2 на фиг.13 с кривой схожего

профиля А2 на той же фигуре. Вышеприведенное рассуждение непосредственно касается случая воздействия комбинированных внешних напряжений, например, статическое осевое растяжение и

статическое внутреннее давление, а также циклический изгиб. Оно может также быть применено к случаям, когда резьбовые элементы подвергаются осевому сжатию с учетом расположения желобка (напряжению

подвергаются скорее рабочие полунитки, чем несущие полунитки). На фиг.8 показан вариант трубного резьбового соединения для подводных колонн, называемых стояками, которое, кроме

комплекта внутренних опорных уплотнительных поверхностей 5, 6, показанных на фиг.7, содержит комплект наружных опорных уплотнительных поверхностей 45, 46, чтобы избежать любой протечки текучей среды

изнутри или снаружи. Кроме внутренних упоров 7, 8, показанных на фиг.7 (основные упоры), резьбовое соединение на фиг.8 содержит наружные упоры, образованные поверхностью переднего

конца 10 охватывающего резьбового элемента и соответствующей кольцевой поверхностью 47, выполненной на охватываемом резьбовом элементе. Наружная и внутренняя резьбы 3, 4 абсолютно

аналогичны резьбам на фиг.7, при этом желобок уменьшающейся глубины выполнен на нитках, начиная от первой внутренней нитки до десятой внутренней нитки и от первой наружной нитки до девятой наружной

нитки, и обеспечивает тот же технический эффект снижения жесткости нитки и снижения максимальных значений ККН. Кроме того, желобки обеспечивают большую гибкость в работе наружных и

внутренних упоров. Действительно, глубокий желобок, выполненный на уровне первых наружных ниток, и низкая жесткость последних увеличивают действительную длину, по которой наружная губа

9 подвергается сжатию в конце завинчивания, губа 9 подвергается сжатию по длине, превышающей ее собственную длину, и для одного и того же допустимого уровня напряжения можно еще больше завинчивать

трубное резьбовое соединение и еще больше задействовать опорные уплотнительные поверхности 5, 6. Такой технический эффект представляет интерес для трубных резьбовых соединений,

содержащих только один комплект упоров, типа показанных на фиг.7, однако он тем более интересен для трубных резьбовых соединений с двумя комплектами упоров, показанных на фиг.8.

Действительно, представляется сложным синхронизировать действие этих двух комплектов упоров, если не прибегнуть к их сверхточной и, следовательно, очень дорогой механической обработке.

Высокая деформируемость наружной губы 9 и внутренней губы 50 позволяет работать на упор не только основным упорам (в данном случае внутренним), но и вспомогательным упорам (в данном случае наружным)

во всех случаях парного взаимодействия между охватываемым резьбовым элементом и охватывающим резьбовым элементом, даже когда расстояние между обоими наружными упорами является максимальным, а

расстояние между обоими внутренними упорами - минимальным. Подобного технического эффекта можно также достичь путем удлинения губ 9, 50, но это скажется на компактности трубного

резьбового соединения, что нежелательно, и ухудшит его уплотнительные характеристики, слишком гибкие губы 9, 50 не смогут обеспечить достаточного контактного давления между опорными уплотнительными

поверхностями 5, 6, 45, 46. На фиг.9 показан еще один вариант резьбового соединения в соответствии с настоящим изобретением, содержащего, как и в патенте США №5687999, коническую

наружную и внутреннюю резьбу, каждая из которых содержит две конические резьбовые части 203, 203', 204, 204', отстоящие друг от друга в радиальном и осевом направлениях и разделенные комплектом

центральных упоров 207, 208. Каждая коническая резьбовая часть содержит участок входных ниток 211, 211', 214, 214', в котором огибающая впадин нитки усечена параллельно оси резьбового

элемента, и участок выходных ниток 212, 212', 213, 213', где вершины ниток усечены параллельно оси резьбового элемента. Каждая резьбовая часть содержит по девять ниток, при этом все

нитки являются захватными, ограничивая зоны 231, 231', 232, 232' первых захватных ниток, зоны 235, 235', 236, 236' последних захватных ниток и зоны 233, 233', 234, 234' срединных ниток, при этом

каждая зона содержит по три нитки. Как показано на фиг.9, на четырех первых наружных нитках и на четырех первых внутренних нитках каждой резьбовой части выполнен желобок с глубиной,

уменьшающейся от первой захватной нитки до четвертой. Технический эффект желобков является таким же на каждой резьбовой части, как и в случае резьбового соединения, показанного на

фиг.7, где резьба содержит только одну резьбовую часть, и обеспечивает снижение значения ККН в нижней части последних захватных ниток каждой резьбовой части. На фиг.10 показан вариант

выполнения охватывающего резьбового элемента, показанного на фиг.1-3. Согласно фиг.10, в нитках выполнен желобок с шагом р", меньшим шага р резьбы, в связи с чем расстояние d2 на

несущей стороне увеличивается, начиная от первой внутренней захватной нитки, т.е. d2.1 По меньшей мере на первых нитках основание фасонного резца 42 для

нарезания желобка перемещают по конической поверхности, имеющей такую же конусность, что и внутренняя резьба, таким образом, что на этих первых нитках желобок имеет практически постоянную глубину. Расстояние d2.1 является таким, что желобок не выходит на несущую сторону. После выполнения желобка по трем шагам нитки резец отводится за счет того, что его основание

перемещается по кривой 44, которая, например, является дугой окружности или гиперболой, и описывает тороидальную поверхность или гиперболоидную поверхность вращения, чтобы желобок не выходил на

рабочую сторону, так как это может затруднить завинчивание наружной резьбы во внутреннюю резьбу. За пределами третьей нитки наклон кривой 44 превышает наклон резьбы, чтобы обеспечить

отвод резца. При этом достигается такой же технический эффект уменьшения жесткости первых захватных ниток на охватывающем резьбовом элементе, показанном на фиг.11, что и для резьбового

элемента, показанного на фиг.1-3. На фиг.11 показан вариант выполнения охватываемого резьбового элемента, показанного на фиг.4-6, в котором желобок выполнен, как и на фиг.11, с шагом

р', меньшим шага р резьбы, и с одинаковой глубиной на первых нитках. Расстояние d1 между желобком и несущей стороной увеличивается, начиная от первой наружной захватной нитки, т.е.

d1.1 Основание резца 41 и, следовательно, резец и его лезвие двигаются по сложной поверхности вращения, основание перемещают сначала по конической поверхности

с такой же конусностью, что и у наружной резьбы, затем по тороидальной поверхности или по гиперболоидной поверхности вращения, описанной образующей 43, наклон которой превышает наклон резьбы. Как и в случае, показанном на фиг.10, это позволяет добиться снижения жесткости первых захватных ниток, не затрагивая рабочих сторон наружных ниток. Настоящее изобретение

может быть осуществлено во многих других вариантах выполнения, не описанных в настоящем документе и не выходящих за рамки заявленного изобретения. В качестве неограничительного примера

можно выполнять желобок во всех видах резьбы (цилиндрическая, коническая, комбинированная цилиндрическая и коническая) на всех видах ниток (радиально взаимодействующие нитки, «шероховатая» резьба типа

описанной в Европейской заявке №454147, клиновидная с изменяющейся шириной, резьба осевого затягивания) и для всех общепринятых форм ниток (трапецеидальная, треугольная закругленная); желобки могут

иметь U-образный профиль; впадина желобка может описывать тороидальную или гиперболоидную поверхности вращения, начиная от первой нитки, желобок может выполняться с переменным шагом и с переменной

глубиной. Стороны нитки, в частности, несущая сторона и/или рабочая сторона могут быть также выполнены выпуклыми для лучшего контроля за характеристиками контакта (локализация,

давление) между соответствующими сторонами, несмотря на изменение напряжений во время работы. Зоны сопряжения между сторонами и впадинами ниток могут содержать несколько участков с

различными радиусами кривизны, выполненных с возможностью минимизации значения ККН. Периферическая поверхность резьбового элемента, противоположная поверхности, на которой выполнена

резьба, может также содержать кольцевую выемку, выполненную напротив резьбы и уменьшающую остаточную толщину стенки под резьбой в зоне первых захватных ниток. Можно также, в частности,

в случаях ниток «шероховатой» резьбы, клиновидной резьбы или резьбы осевого затягивания, в которых обе стороны ниток могут вступать в контакт различной плотности, достигать технического эффекта с

желобком, имеющим шаг, равный шагу резьбы, но с переменной глубиной: такой желобок снижает жесткость ниток одновременно со стороны несущих сторон и рабочих сторон и позволяет повысить усталостную

выносливость трубного резьбового соединения одновременно по отношению к циклическому растяжению, циклическому сжатию, растяжению-сжатию или циклическому изгибу.

Реферат

Изобретение относится к трубным резьбовым соединениям. Часть ниток резьбового элемента содержит спиралевидный желобок, выходящий на вершину нитки. Желобок выполнен во всех или в части ниток одной или обеих концевых зон, в частности, зоны первых захватных ниток и зоны последних захватных ниток и, возможно, в нитках зоны срединных ниток. Параметры желобка таковы, что позволяют снизить жесткость ниток с желобком концевой или концевых зон по сравнению с жесткостью ниток зоны срединных ниток. Трубное резьбовое соединение, получаемое завинчиванием резьбового элемента с сопряженным резьбовым элементом, обладает гораздо более высокой выносливостью к циклическим напряжениям осевого растяжения и/или осевого сжатия или изгиба. 2 н. и 15 з.п.ф-лы, 13 ил.

Комментарии