Способ получения двумерного материала - RU2718927C2

Код документа: RU2718927C2

Чертежи

Описание

Настоящее изобретение относится к способу получения двумерного материала, в частности, но не исключительно, графена и силицена. Настоящее изобретение также относится к способу получения гетероструктур, содержащих двумерные материалы.

Графен представляет собой хорошо известный материал с множеством предполагаемых применений, обусловленных теоретическими необычными свойствами такого материала. Полезные примеры таких свойств и применений подробно описаны А.К. Геймом и К.С. Новоселовым в «The Rise of Graphene», Nature Materials, vol. 6, March 2007, 183-191.

Тем не менее, совершенно ясно, что для обеспечения таких желательных свойств и применений указанного материала графену необходимо иметь ряд характеристик, в том числе:

i. Очень хорошее качество кристаллов, а именно, чтобы решетка графеновой структуры была чрезвычайно однородной по всем осям, повторялась с высокой точностью с точки зрения симметрии по всему монослою и имела минимальное количество дефектов;

ii. Большой размер зерен материала, при этом отдельные зерна в зернистой структуре выращенного графена имеют размеры ≥10 мкм ×10 мкм;

iii. Минимальное количество дефектов в материале, при этом указанные дефекты включают разрушение кристаллической решетки, разрывы, примеси атомов или молекул, поступающие в кристалл из других элементов, или плохое состояние поверхности монослоя графена вследствие, например, окисления;

iv. Большой размер листа, т.е. больше 3 см ×3 см и предпочтительно порядка 10 см ×10 см; и

v. Быть самоподдерживающимся с тем, чтобы весь лист размера, приведенного выше в iv, можно было неповрежденным удалить с подложки, на которой указанный лист был получен.

До настоящего времени общепринятые методики изготовления графена не позволяли получать графен со всеми перечисленными выше свойствами. Поэтому прогнозируемые рабочие свойства графена и его применения в устройствах еще не были реализованы.

Существует несколько общепринятых способов получения графена, которые широко используются; примеры описаны в:

- US 20130156678 А1 - основанный на растворе электрофорез графена на металлических подложках или пленках, при котором электрический потенциал прикладывается к проводящей подложке, погруженной в раствор, содержащий углерод. В результате происходит перемещение углерода, обусловленное приложенным полем, к поверхности подложки, после чего происходит самоориентация углерода с образованием графеновых «листов»;

- US 8147791 В2 - механизм восстановления оксида графена, при котором оксид графена вводят в воду и раствор растворителя и нагревают до умеренной (<300°С) температуры, что приводит к диссоциации кислорода и обеспечивает амальгамацию углерода, потенциально с образованием конфигурации кристаллической структуры графена; и

- WO 2014110170 А1 - метод химического осаждения из паровой фазы (CVD), инициируемый катализом, при котором нагретую медную подложку используют в качестве каталитической поверхности в стандартной CVD камере для разложения углеводородов, в результате чего углерод остается на металлической поверхности.

Помимо неспособности в настоящее время обеспечить важные свойства материала, описанные выше, существуют дополнительные ограничения в отношении перечисленных общепринятых методов.

Необходимость применения специальных жертвенных подложек металлического катализатора для облегчения образования графена вводит ограничения в отношении параметров производственного процесса. Примеры таких ограничений включают необходимость применения температур, не влияющих на фазовые превращения в металлических подложках, и необходимость применения невосстанавливающих газов и предшественников, которые не будут разрушать металлическую поверхность подложки. В некоторых процессах такая негибкость технологических переменных параметров привела к трудности при обеспечении выращивания качественного графена и невозможности удаления непреднамеренного загрязнения или легирующих материалов.

В современных способах полученные зерна графена недостаточно связаны для поддержания формы листа после удаления с подложки. Поэтому графен чаще всего доступен в форме хлопьев или порошка или листов, содержащих защитное связующее вещество, которое удерживает зерна вместе. Защитное связующее вещество делает указанный лист непригодным для изготовления электронных устройств.

Две дополнительные проблемы, связанные с общепринятыми методиками производства, вытекают из необходимости:

а) удаления полученного графена из оборудования для изготовления электронного устройства, что подвергает, таким образом, графен воздействию внешней среды и приводит к загрязнению поверхности, которое негативно влияет на дальнейшие процессы, необходимые для изготовления электронного устройства; и

b) отделения графена от подложки на основе металлического катализатора, требующего применения химических или физических процессов, которые загрязняют графеновый материал.

После открытия графена были предсказаны дополнительные двумерные (2D) слои, часто называемые однослойными материалами, которые в настоящее время активно исследуются со скоростью, теперь превышающей скорость новых исследований графена. Такие материалы включают силицен, фосфорен, борофен, германец и графиновые аллотропы кремния, фосфора, бора, германия и углерода, соответственно. Как и в случае с графеном указанные материалы теоретически будут проявлять необычные свойства, в частности, подходящие для электронных устройств следующего поколения, как описано в «Electronics based on two-dimensional materials», Nature Nanotechnology, 2014 (9), 768-779.

Во всех случаях реализация и, следовательно, эффективное производство указанных материалов все еще остается теоретическим, хотя потенциально было разработано несколько подходов, как описано в «Progrcss, Challenges, and Opportunities in Two-Dimensional Materials Beyond Graphene» (ACS Nano, 2013, 7 (4), 2898-2926. Негативные моменты во многом аналогичны проблемам, описанным выше для производства графена, однако в отличие от графена другие 2D материалы по своей природе нестабильны на воздухе, что требует осуществление производства в инертных средах.

До сих пор не существует никаких методов, помимо отслоения отдельных монослоев от объемных материалов в азотных средах, для получения других 2D материалов и не были успешно получены отдельные слои или структуры, которые продолжают существовать за пределами контролируемой инертной среды.

Основные целевые применения 2D материалов состоят в комбинировании указанных монослоев с полупроводниковыми или диэлектрическими материалами в электронных и фотонных структурах и устройствах. Множество потенциальных изобретений было теоретически предсказано и предложено, как хорошо и подробно описано в «Science and Technology Roadmap for Graphene, Related Two-Dimensional Crystals, and hybrid systems», Nanoscale 11, 2015.

Несколько прототипных структур были физически реализованы путем ручного комбинирования очень маленьких образцов, менее 1 см2, индивидуального графена и образцов полупроводникового материала, однако рабочие характеристики таких структур значительно хуже прогнозируемых свойств из-за плохого качества графена, методов ручного комбинирования и собственного загрязнения, возникающего из-за процедуры сборки.

Настоящее изобретение было разработано с целью преодоления или по меньшей мере смягчения описанных выше проблем.

Согласно первому аспекту настоящего изобретения предложен способ получения двумерного кристаллического материала, при этом указанный способ может включать: обеспечение в реакционной камере подложки с поверхностью, имеющей центры зародышеобразования. Указанный способ может также включать введение в реакционную камеру предшественника, при этом указанный предшественник находится в газовой фазе и/или суспендирован в газе; и нагревание подложки до температуры, которая находится в пределах температурного диапазона разложения предшественника и которая обеспечивает образование двумерного кристаллического материала из компонента, выделяющегося из разлагаемого предшественника. Предложенный способ предпочтительно включает охлаждение точки входа предшественника. Реакционная камера может представлять собой реакционную камеру с плотной сборкой (close coupled). Между поверхностью подложки, на которой образуется двумерный кристаллический материал, и точкой, через которую предшественник поступает в реакционную камеру, может быть обеспечен разделяющий промежуток, который является достаточно маленьким, при этом термический градиент между поверхностью подложки и точкой, через которую предшественник поступает в камеру, является достаточно крутым, так что доля предшественника, взаимодействующая в газовой фазе в реакционной камере, является достаточно низкой, чтобы обеспечить образование двумерного кристаллического материала.

Согласно дополнительному аспекту настоящего изобретения предложен способ получения двумерного кристаллического материала, включающий: обеспечение в реакционной камере с плотной сборкой подложки, содержащей центры зародышеобразования;

введение предшественника в реакционную камеру с плотной сборкой, при этом указанный предшественник находится в газовой фазе и/или суспендирован в газе; и

нагревание подложки до температуры, которая находится в пределах температурного диапазона разложения предшественника и которая обеспечивает образование двумерного кристаллического материала из вещества, выделяющегося из разлагаемого предшественника.

Реакционная камера с плотной сборкой обеспечивает разделяющий промежуток между поверхностью подложки, на которой образуется двумерный кристаллический материал, и точкой входа, через которую предшественник поступает в реакционную камеру с плотной сборкой, который является достаточно маленьким, так что доля предшественника, взаимодействующего в газовой фазе в реакционной камере с плотной сборкой, достаточно низкая, чтобы обеспечить образование двумерного кристаллического материала. Верхний предел разделяющего промежутка может меняться в зависимости от выбранного предшественника, температуры подложки и давления в реакционной камере с плотной сборкой.

По сравнению с камерой стандартной CVD системы применение реакционной камеры с плотной сборкой, обеспечивающей упомянутое выше разделительное расстояние, обеспечивает высокую степень контроля за подачей предшественника на подложку; небольшое расстояние между поверхностью подложки, на которой образуется двумерный кристаллический материал, и впускным отверстием, через который предшественник поступает в реакционную камеру с плотной сборкой, обеспечивает крутой термический градиент, что, тем самым, обеспечивает высокую степень контроля за разложением предшественника.

Во многих случаях разделяющий промежуток между поверхностью подложки, на которой образуется двумерный кристаллический материал, и стенкой камеры, расположенной непосредственно напротив поверхности подложки, будет по существу равен разделяющему промежутку между поверхностью подложки и точкой, через которую предшественник поступает в реакционную камеру с плотной сборкой. Тем не менее, это не обязательно может иметь место, например, когда реакционная камера с плотной сборкой содержит впускное отверстие для предшественника, расположенное/проходящее внутри камеры или когда используют камеру с горизонтальным введением.

Относительно небольшой разделяющий промежуток между поверхностью подложки и стенкой камеры, обеспеченный реакционной камерой с плотной сборкой, по сравнению с относительно большим разделяющий промежутком, обеспеченным стандартной CVD системой, позволяет обеспечить:

1) крутой термический градиент между точкой входа предшественника и поверхностью подложки;

2) короткий путь потока между точкой входа предшественника и поверхностью подложки; и

3) непосредственную близость точки входа предшественника и точки образования двумерного кристаллического материала.

Указанные преимущества позволяют усилить воздействие, которое параметры осаждения, в том числе температура поверхности подложки, давление в камере и расход предшественника, оказывают на степень контроля за скоростью доставки предшественника к поверхности подложки и динамику потока по всей поверхности подложки.

Указанные преимущества и больший контроль, обеспеченный перечисленными преимуществами, позволяют минимизировать газофазные реакции внутри камеры, которые негативно влияют на осаждение двумерного кристаллического материала; обеспечивают высокую степень гибкости скорости разложения предшественника, что обеспечивает эффективную доставку вещества к поверхности подложки; и предоставляют контроль над атомной конфигурацией на поверхности подложки, который невозможен при применении стандартных методов CVD.

Улучшенный контроль окружающей среды па поверхности подложки и вблизи нее, доступный благодаря применению реакционной камеры с плотной сборкой, обеспечивает осаждение двумерного кристаллического материала с помощью, например, газофазной эпитаксии (VPE). Это, наряду с преимуществами, обеспеченными крутым термическим градиентом, приводит к возможности осаждения двумерного кристаллического материала без необходимости применения металлической каталитической подложки.

Путем устранения необходимости в металлической каталитической подложке обеспечивается повышенная гибкость технологических условий, которые можно использовать для получения двумерного кристаллического материала. Это, в свою очередь, предоставляет возможность ограничения непреднамеренного легирования и увеличения размера зерен. Это также позволяет выбрать подложки, к которым двумерный кристаллический материал прилипает менее сильно, т.е. плохо приклеивается, что облегчает отделение двумерного кристаллического материала посредством более простых и более быстрых процессов, что приводит к минимальному загрязнению двумерного кристаллического материала или к отсутствию такого загрязнения.

Согласно одному из предпочтительных вариантов реализации двумерный кристаллический слой представляет собой графен, предшественник представляет собой углеродсодержащий предшественник и вещество представляет собой углерод.

Путем применения способа согласно настоящему изобретению стало возможным получение графена с по существу улучшенными свойствами по сравнению с известными способами, например, с размером зерен больше 20 мкм, покрывающего подложку диаметром 6 дюймов (15 см) с 98% степенью покрытия, при этом равномерность слоя на подложке составляла >95%, удельное сопротивление листа составляло менее 450 Ом/квадрат и подвижность электронов составляла более 2435 см2/В⋅сек. Самые последние испытания на слое графена, полученном путем применения способа согласно настоящему изобретению, продемонстрировали, что подвижность электронов составляет >8000 см2/В⋅с по всему исследуемому слою при стандартных условиях в отношении температуры и давления. Предложенный способ позволил получить графеновые слои по всей подложке размером 6 дюймов (15 см), характеризующиеся отсутствием несплошности, измеренным стандартными методами отображения комбинационного рассеяния и атомно-силовой микроскопии в микронном диапазоне. Предложенный способ также показал возможность получения однородного графенового монослоя и выложенных в стопу однородных графеновых слоев по всей подложке без образования дополнительных участков слоя, отдельных углеродных атомов или групп углеродных атомов поверх однородного монослоя или на самом верхнем однородном монослое.

Согласно другому варианту реализации двумерный кристаллический слой представляет собой силицен, предшественник представляет собой кремнийсодержащий предшественник и вещество представляет собой кремний.

Предпочтительная температура, до которой нагревают подложку, зависит от выбранного предшественника. Выбранная температура должна быть достаточно высокой, чтобы обеспечить по меньшей мере частичное разложение предшественника для выделения вещества, но предпочтительно не настолько высокой, чтобы способствовать увеличению скоростей рекомбинации в газовой фазе далеко от поверхности подложки и, следовательно, образованию нежелательных побочных продуктов. Температура полного разложения, при которой разлагается 100% предшественника, обычно предоставляется поставщиком предшественника или может быть найдена в одной из многих электронных баз данных. Скорости рекомбинации можно теоретически рассчитать после выбора других технологических условий, например, давления в реакционной камере и скорости потока предшественника, используя хорошо известные способы, известные специалисту в данной области техники. Тем не менее, выбранная температура может быть более высокой, чем температура полного разложения, чтобы способствовать улучшению кинетики поверхности подложки и таким образом содействовать образованию двумерного кристаллического материала с хорошим качеством кристаллов. При выборе температуры, обеспечивающей хорошее качество кристаллов, может иметь место компромиссное решение за счет более высокой скорости рекомбинации и, следовательно, более низкой скорости выращивания двумерного кристаллического материала. Можно определить наилучшую температуру или предпочтительный диапазон температур для конкретного предшественника путем простого эмпирического экспериментального исследования.

Температурный диапазон для осаждения двумерного кристаллического материала в реакторе с плотной сборкой зависит от выбранного материала подложки, предшественника, содержащего выбранное вещество (и/или подходящий легирующий материал), и требуемых конечных свойств графена. Температура осаждения путем VPE двумерного кристаллического материала может составлять от 200°С при применении высоколетучих предшественников с низкими температурами разложения, до 1500°С для других соединений предшественников.

Подразумевается, что для создания термического градиента между поверхностью подложки и точкой введения предшественника впускное отверстие должно имен, более низкую температуру, чем подложка. В случае фиксированного разделяющего промежутка больший перепад температуры обеспечит более крутой температурный градиент. По существу предпочтительно, чтобы по меньшей мере стенка камеры, через которую вводят предшественник, и более предпочтительно стенки камеры охлаждались. Охлаждение можно обеспечить путем применения системы охлаждения, например, путем применения охлаждения с помощью текучей среды, предпочтительно жидкости, наиболее предпочтительно воды. Стенки реактора можно поддерживать при постоянной температуре путем водяного охлаждения. Охлаждающая текучая среда может проходить вблизи впускного отверстия(й), чтобы гарантировать, что температура внутренней поверхности стенки реактора, через которую проходят впускные отверстия, и, следовательно, сам предшественник, когда он проходит через впускное отверстие в реакционную камеру, будет по существу ниже температуры подложки, предпочтительно будет равна или ниже 200°С, более предпочтительно 170°С или ниже.

При компоновках, в которых впускное отверстие создается каналом, значительная часть которого выступает в камеру, вероятно, необходимо обеспечить охлаждение текучей средой путем пропускания охлаждающей текучей среды по всей стенке выступающего канала и/или через указанную стенку, чтобы предшественник внутри выступающей части оставался холодным до тех пор, пока он не выйдет из впускного отверстия. Вследствие связанной с этим повышенной сложности компоновка, содержащая выступающий капал, не является предпочтительной.

Путем одновременного нагревания подложки и обеспечения охлаждения стенки реактора, расположенной непосредственно напротив поверхности подложки на входе, может сформироваться крутой термический градиент, при этом температура является максимальной на поверхности подложки и быстро падает по направлению к впускному отверстию. Это гарантирует, что объем реактора, находящийся выше поверхности подложки, имеет значительно более низкую температуру, чем сама поверхность подложки, что в значительной степени снижает вероятность протекания реакции предшественника в любой применимой газовой фазе до тех пор, пока предшественник не приблизится к поверхности подложки.

Хотя температурный профиль по всему указанному участку в действительности не является линейным, предпочтительно, чтобы перепад температуры между подложкой и впускным отверстием был эквивалентен линейному градиенту, составляющему более приблизительно 1000°С на метр, (ts-ti)/s≥1000°С⋅м-1, где ts представляет собой температуру поверхности подложки, ti представляет собой температуру на входе и s представляет собой расстояние в метрах.

Такой градиент может быть получен, например, путем применения перепада температуры 30°С по всему ~30 мм участку между впускным отверстием и подложкой. Более предпочтительно, если перепад температуры равен или больше 3000°С на метр, например, при применении температуры подложки 500°С, температуры впускного отверстия 200°С (разность 300°С) при длине участка 100 мм. Даже более выгодно, если перепад составляет более 10000, что можно обеспечить, например, используя температуру подложки 1100°С, температуру впускного отверстия 200°С и длину участка 60 мм - что соответствует ~14500°С м-1, или температуру подложки 500°С, температуру впускного отверстия 200°С (перепад 300°С) при длине участка 10 мм (30000°С⋅м-1).

Согласно предпочтительному варианту реализации предложенный способ включает пропускание предшественника, который может находиться в газовой фазе, поверх нагретой подложки. Следует учитывать два переменных параметра: давление в реакционной камере с плотной сборкой и скорость газового потока, поступающего в камеру.

Выбранное предпочтительное давление зависит от выбранного предшественника. В общем виде, когда используют предшественники с большей молекулярной сложностью, экспериментально наблюдают улучшение качества двумерного кристаллического материала и скорости его получения при применении более низких давлений, например, менее 500 мбар. Теоретически, чем ниже давление, тем лучше, но преимущество, обеспеченное очень низкими давлениями (например, менее 200 мбар), будет скомпенсировано очень медленными скоростями образования двумерного кристаллического материала.

Наоборот, для менее сложных молекулярных предшественников предпочтительными являются более высокие давления. Например, при применении метана в качестве предшественника для получения графена подходящим может быть давление 600 мбар или больше. Как правило, не следует ожидать применения давлений выше атмосферного из-за его негативного воздействия на кинетику поверхности подложки и механических нагрузок, налагаемых на систему. Подходящее давление можно выбрать для любого предшественника с помощью простого эмпирического экспериментального исследования, которое может включать, например, пять испытаний с применением соответствующих давлений 50 мбар, 950 мбар и трех других давлений через равные интервалы между первыми двумя давлениями. Затем для сужения наиболее подходящего диапазона можно провести дополнительные испытания при давлениях в пределах интервала, установленного в качестве наиболее подходящего в первых испытаниях.

Скорость потока предшественника можно использовать для регулирования скорости осаждения двумерного кристаллического материала. Выбранная скорость потока будет зависеть от количества вещества в предшественнике и площади образующегося слоя. Скорость потока газообразного предшественника должна быть достаточно высокой для обеспечения формирования на поверхности подложки когерентного слоя двумерного кристаллического материала. Если скорость потока выше верхней пороговой скорости, в общем случае будет происходить образование объемного материала, например, графита, или будет протекать большее количество газофазных реакций, что приводит к образованию твердых частиц, суспендированных в газовой фазе, которые негативно влияют на образование двумерного кристаллического материала и/или могут загрязнять слой двумерного кристаллического материала. Минимальную пороговую скорость потока можно теоретически рассчитать с применением методов, известных специалисту в данной облаете техники, путем оценки количества вещества, необходимого для подачи на подложку для обеспечения на поверхности подложки атомных концентраций, достаточных для формирования слоя. В диапазоне между минимальной и верхней пороговыми скоростями для заданного давления и температуры скорость потока и скорость роста слоя двумерного кристаллического материала линейно связаны.

Первоначальное зародышеобразование вещества па подложке-мишени, предварительном формирователе для возможного получения слоя двумерного кристаллического материала, может потребовать разных состояний поверхности, вытекающих из условий, необходимых для получения возможного целевого двумерного кристаллического материала, в зависимости от выбора подложки и предшественника. Часто желательно иметь очень разную кинетику поверхности на подложке-мишени, чтобы способствовать инициированию адсорбции вещества на поверхность подложки. Кинетику поверхности, скорость разложения предшественника и скорость поверхностных реакций можно легко регулировать с помощью температуры подложки, давления в реакторе, скорости потока предшественника и присутствия разбавляющего газа.

По существу, предпочтительный способ включает обеспечение первого набора условий в реакторе, способствующего первоначальной адсорбции вещества на подложку, с последующим, и предпочтительно без удаления подложки из реакционной камеры, обеспечением второго набора условий в реакторе, способствующего образованию и коалесценции слоя двумерного кристаллического материала. В самой простой форме этот вариант реализации представляет собой двухстадийный процесс, в котором набор условий: например, первое давление в реакционной камере, первая температура подложки и первую скорость потока предшественника поверх подложки, используют для облегчения прилипания первоначального вещества к подложке, и затем второй набор условий, например, второе давление, вторую температуру и вторую скорость потока, используют для облегчения образования и коалесценции слоя двумерного кристаллического материала из первоначальных участков локализации вещества на поверхности подложки. Например, может потребоваться изменение только одного свойства, например, только температуры, в других примерах может быть желательным изменение нескольких свойств. Кроме того, оптимизированные слои двумерного кристаллического материала были получены путем применения предпочтительного альтернативного способа, включающего чередование двух или более наборов условий в реакторе.

В дальнейших улучшенных способах может быть целесообразным включать дополнительную стадию(и), используя дополнительный набор условий в реакторе. Также может быть полезным включать дополнительную стадию для обработки, например, отжига, двумерного кристаллического материала после образования.

Согласно предпочтительному варианту реализации предложенный способ включает процесс подготовки подложки до введения предшественника для улучшения состояния поверхности подложки перед получением двумерного кристаллического материала. Требование тщательной подготовки зависит от выбранного материала подложки и ее состояния поверхности при помещении в реакционную камеру. Чаще всего процесс подготовки подложки включает термическую обработку подложки для удаления обычного поверхностного загрязнения, такого как естественные оксиды и/или углеводороды, в сочетании с уменьшением давления в реакционной камере до давления ниже атмосферного и/или обеспечением в реакционной камере восстановительной среды, например, проводимого при низком давлении процесса в водородной среде. В других случаях может быть предпочтительным изменение границы поверхности подложки для обеспечения более подходящего состояния для осаждения двумерного кристаллического материала. Это можно обеспечить путем воздействия на подложку в реакционной камере газом или предшественником, который будет изменять состояние поверхности подложки перед процессом осаждения двумерного кристаллического материала, например, путем применения аммиака для обработки сапфировой подложки азотом. Предусматривается возможность применения дополнительных способов подготовки вместе с уже упомянутыми способами.

Согласно предпочтительному варианту реализации предложенный способ включает пульсацию потока предшественника, проходящего поверх нагретой подложки. Периоды пониженной скорости потока предшественника, например, ниже минимальной скорости потока, необходимой для заметного роста двумерного кристаллического материала, или нулевой скорости потока предшественника поверх подложки улучшают кинетику поверхности и способствуют поверхностной диффузии атомов, направленной на выравнивание вещества на поверхности подложки в предпочтительной компоновке монослоя.

Комбинирование одного периода «включения», в котором предшественник вынуждают проходить поверх подложки, с последующим периодом «отключения» и/или периодом «уменьшенной скорости потока» определяют как цикл. Количество циклов, необходимое для улучшения процесса осаждения, может меняться в зависимости от предшественника, подложки и требуемых конечных свойств слоя двумерного кристаллического материала. Первоначальное экспериментальное исследование показало улучшенный результат при применении любого количества циклов в диапазоне от 2 до 22. Дальнейшее экспериментальное исследование позволило расширить этот известный диапазон до 35 циклов, хотя предполагается, что для некоторых предшественников и/или условий в реакционной камере такая верхняя величина может быть больше. В определенных условиях полагают, что могут быть все еще полезными до 100 циклов.

Аналогичным образом, предпочтительная продолжительность периодов включения и отключения также будет меняться в зависимости от предшественника и подложки. В настоящее время на основе экспериментального исследования с применением ограниченного количества предшественников для получения графена, предполагается, что предпочтительное время «включения» составляет по меньшей мере десять секунд и предпочтительное время «отключения» и/или «уменьшенной скорости потока» составляет по меньшей мере пять секунд. При получении других двумерных слоев такие периоды времени могут различаться, например, получение борофена с применением борана в качестве предшественника может потребовать значительно меньше времени, чем 10 секунд.

Также может быть предпочтительным использовать разные технологические условия для периода «включения» и «отключения» или периода «уменьшенной скорости потока», например, за счет изменения температуры поверхности подложки и/или давления в реакционной камере и/или скорости потока предшественника. Кроме того, также может быть предпочтительным использовать разные технологические условия от цикла к циклу, в том числе, например, изменение скорости потока предшественника.

Согласно дополнительному альтернативному варианту реализации в реакционную камеру можно ввести продувочный газ во время периодов «отключения» предшественника для активного удаления предшественника или побочных продуктов предшественника с поверхности подложки, что в противном случае может привести к образованию барьера, препятствующего поверхностной диффузии углерода на подложке во время периодов «отключения» предшественника. Неограничивающие примеры подходящих продувочных газов включают водород и/или азот.

Согласно альтернативному варианту реализации предложенный способ включает герметизацию реакционной камеры с плотной сборкой после введения предшественника для минимизации и/или предотвращения потока предшественника в реакционную камеру с плотной сборкой или из нее. Это ограничивает воздействие на поверхность подложки предшественника, что может способствовать образованию двумерного кристаллического материала за счет уменьшения потоков вещества из разлагаемого предшественника вблизи поверхности подложки. Количество вещества, имеющегося на поверхности, которое будет определять качество кристалла двумерного кристаллического материала, можно контролировать путем регулирования давления в реакционной камере с плотной сборкой и/или путем применения в реакционной камере разбавляющего газа. Подложку можно нагревать до, после или во время введения предшественника.

Расстояние между поверхностью подложки, на которой образуется двумерный кристаллический материал, и стенкой реактора, расположенной непосредственно над поверхностью подложки, оказывает значительное влияние на термический градиент реактора. Предпочтительно, чтобы термический градиент был максимально крутым, что коррелирует с предпочтительным расстоянием, которое является небольшим, по возможности. Меньшее расстояние изменяет состояние пограничного слоя на поверхности подложки, что, в свою очередь, способствует равномерности образования слоя двумерного кристаллического материала. Кроме того, меньшее расстояние является очень предпочтительным, поскольку оно обеспечивает улучшенные уровни регулирования технологических переменных параметров, например, пониженное потребление предшественника за счет более низкого расхода входящего потока, более низкой температуры реактора и, следовательно, температуры подложки, что позволяет уменьшить нагрузки и количество неоднородностей в подложке и приводит к получению на поверхности подложки более однородного двумерного кристаллического материала и, следовательно, в большинстве случаев значительно сокращает продолжительность процесса.

Экспериментальные исследования свидетельствуют, что расстояние примерно 100 мм между поверхностью подложки, на которой образуется двумерный кристаллический материал, и точкой входа предшественника (которое может соответствовать разделяющему промежутку между поверхностью подложки и стенкой реактора, расположенной непосредственно над поверхностью подложки), приближается к верхнему пределу, способному обеспечить условия, необходимые для образования графена; указанное расстояние может быть слегка увеличено до примерно 110 мм, когда впускное отверстие для предшественника выступает за стенку и в камеру таким образом, что оно отстоит от поверхности подложки примерно на 100 мм. Однако более надежный и лучшего качества двумерный кристаллический материал получают при применении гораздо меньшего расстояния, равного или меньшего примерно 20 мм; расстояние, равное или меньшее примерно 10 мм, способствует созданию более сильных тепловых потоков вблизи поверхности подложки, что увеличивает эффективность производства.

При применении предшественника, имеющего относительно низкую температуру разложения, так что существует вероятность более чем незначительной степени разложения предшественника при температуре впускного отверстия для предшественника, расстояние менее 10 мм является крайне предпочтительным для минимизации времени, требуемого для достижения предшественником подложки.

Подходящие реакционные камеры для такого способа включают вертикальные системы введения, в которых газ нагнетают к объекту из впускных отверстий, расположенных непосредственно напротив подложки, и в меньшей степени горизонтальные системы введения, в которых поток вводят в камеру через точку, расположенную сбоку от подложки. Обычные примеры подходящего устройства, которые можно использовать для осуществления предложенного способа, представляют собой системы газофазной эпитаксии (VPE) и реакторы химического осаждения из паровой фазы металлорганических соединений (MOCVD).

Независимо от формы применяемого устройства оно предпочтительно содержит средство для поддержания стенки камеры, расположенной непосредственно напротив поверхности подложки, на которой должен быть сформирован двумерный кристаллический материал, и более предпочтительно всех стенок камеры, при температуре, по существу ниже температуры нагретой подложки, для создания крутого термического градиента. Это можно обеспечить, например, с помощью водяного охлаждения.

Предпочтительно, чтобы реактор представлял собой реактор с холодными стенками, в котором нагреватель, соединенный с подложкой, является основным и предпочтительно единственным источником тепла в камере.

Что касается вертикальных систем введения, хотя и менее предпочтительных, когда точка введения предшественника проходит в камеру, разница в расстоянии между концом впускного отверстия, расположенного непосредственно напротив подложки, и стенкой камеры, расположенной непосредственно напротив подложки, может составлять не более примерно 10 мм.

В случае горизонтальных конфигураций реактора можно использовать значительно большее расстояние между точкой введения предшественника и поверхностью подложки по сравнению с расстоянием между стенкой камеры, расположенной непосредственно напротив подложки, и подложкой, и все же получать па поверхности подложки двумерный кристаллический материал. Экспериментально было доказано, что расстояние по горизонтали между поверхностью подложки и точкой введения предшественника, составляющее до примерно 400 мм, позволяет получать на поверхности подложки двумерный кристаллический материал.

Обычно потолок реактора будет представлять собой стенку, находящуюся непосредственно напротив поверхности подложки, на которой получают двумерный кристаллический материал; однако, должно быть понятно, что подложка может быть расположена в реакторе и другим образом.

Предпочтительно, чтобы подложка обеспечивала кристаллическую поверхность, на которой получают двумерный кристаллический материал, поскольку узлы упорядоченной кристаллической решетки обеспечивают регулярную матрицу центров зародышеобразования, которые способствуют наращиванию качественного кристалла двумерного кристаллического материала. Наиболее предпочтительные подложки обеспечивают высокую плотность центров зародышеобразования. Регулярная повторяющаяся кристаллическая решетка подложек, применяемых для осаждения полупроводников, является идеальной, при этом атомная ступенчатая поверхность обеспечивает диффузионные барьеры.

Тем не менее, при изменении условий выращивания можно использовать некристаллические, поликристаллические или аморфные материалы в качестве подложек для выращивания двумерного кристаллического материала. Хотя такой процесс может быть менее эффективным, указанные подложки могут быть полезны иным образом, например, с точки зрения стоимости, простоты удаления слоя и т.п.

Некристаллические подложки могут предоставить подходящие центры зародышеобразования за счет неровности поверхности, морфологии поверхности или дефектов. Кроме того, подложки могут быть сделаны более предпочтительными с точки зрения осаждения материала за счет модификации поверхности, такой как профилирование или структурирование, например, с применением методов влажного или сухого травления. Альтернативно или дополнительно, некоторые подложки, такие как, например, пластмассы и керамические материалы, могут быть предварительно получены с требуемым качеством отделки поверхности, обеспечивающим центры зародышеобразования.

Хотя указанный способ может быть использован с металлической подложкой, такая подложка не является предпочтительной. Скорее предпочтительно, чтобы подложка обеспечивала неметаллическую поверхность, на которой получают двумерный кристаллический материал. Это позволяет избежать ограничений технологических условий, связанных с металлическими подложками, и обойти проблемы, связанные с удалением с таких подложек сформированного слоя двумерного кристаллического материала.

Неограничивающие примеры подходящих подложек включают:

- Пластины из полупроводникового монокристалла, например, кремний (Si), карбид кремния (SiC), арсенид галлия (GaAs), фосфид индия (InP), нитрид галлия (GaN), оксид цинка (ZnO) или антимонид индия (InSb);

- Изолирующие материалы, например, сапфир (Al2O3), диоксид кремния (SiO2);

- Составные полупроводниковые гомо- и гетероструктуры, например, InP/CdTe, GaN/InGaN/AlGaN, Si/AlN/GaN, GaAs/AlInGaP, GaN/BN, кремний на диэлектрике (SOI);

- Керамические материалы, например, диоксид циркония, алюминосиликаты, нитрид кремния (Si3N4), карбид бора (В4С);

- Стекла, например, кварц, плавленое кварцевое стекло, борофлоат;

- Пластмассы и полимеры, например, высококачественные пластмассы, такие как полиэфиркетоп (PEK), полиэфирэфиркетон (РЕЕK), полиамид-имиды (РАI), полифениленсульфиды (PPS);

- Композиционные материалы, например, полимеры, армированные волокнами, стеклоармированные матрицы и углеродные композиты;

- Наноматериалы, например, нанотрубки и наночастицы;

- Органические основания, например, органические полимеры, такие как полиэтилентерефталат (PET) или поликарбонат (PC).

В общем случае предпочтительно иметь подложку, которая является максимально тонкой, что гарантирует равномерное распределение температур по всей подложке во время получения двумерного кристаллического материала. Однако минимальная толщина подложки частично определяется механическими свойствами подложки и максимальной температурой, при которой подложка должна быть нагрета.

Максимальная площадь подложки определяется размером реакционной камеры с плотной сборкой.

В качестве предшественника можно использовать самые разнообразные соединения, минимальное требование состоит в том, чтобы предшественник содержал требуемое вещество, его можно было доставить в реакционную камеру с плотной сборкой в газовой фазе и/или суспендированным газом, и чтобы он разлагался при температуре, ниже или равной максимальной температуре, при которой может работать реактор. Для многих коммерчески доступных реакторов максимальная температура составляет от 1200°С до 1500°С, хотя предполагается, что будущие реакторы обеспечат возможность применения более высоких температур.

Для получения графена предшественник может включать одно или более соединений, выбранных из любой одной или более из следующих групп: углеводорода, гидрида, галогеноуглерода, в том числе галогеналкана и галогенамидов, металлоцена, металл органического соединения, амина, в том числе алкиламинов, органических растворителей и азосоединений, а также необязательно азидов, имидов, сульфидов и фосфидов. Перечисленные группы обеспечивают предшественники с побочными продуктами неуглеродного разложения, которые можно удалить из реакционной камеры, не включая их в графен или не препятствуя процессу осаждения. Возможно, что предшественник содержит несколько углеродсодержащих соединений из одной или более из перечисленных выше групп.

Предшественник предпочтительно содержит и более предпочтительно состоит из одного или более соединений, выбранных из любой одной или более из следующих групп: галогеноуглерода, углеводорода, азосоединения и металлоцена и необязательно металлорганического соединения, поскольку перечисленные соединения сравнительно просты в обращении и широко доступны.

Наиболее предпочтительно, если предшественник содержит или состоит из одного или более из перечисленных соединений, включающих бромметан, метан, этан, циклопентадиенил магний, четырехбромистый углерод, азометан, азоэтан и/или ацетилен.

Метан, этан и ацетилен являются особенно подходящими, поскольку они коммерчески доступны в высокочистой форме и имеют молекулярную структуру, содержащую желательный углерод; другой компонент, водород (а в случае азосоединений, азот), не препятствует процессу осаждения графена. Азометан и азоэтан дополнительно имеют молекулярную структуру, обеспечивающую свободную радикальную углеродную группу, из которой легко выделить углерод.

Галоуглероды считаются особенно подходящими предшественниками, поскольку они, как правило, являются летучими, что облегчает их доставку в реактор в газовой фазе и позволяет им легко диссоциировать с выделением углерода и галогена, который сам является летучим и поэтому легко удаляется из камеры.

Особенно предпочтительным является бромметан, поскольку его высокая летучесть обеспечивает два преимущества. В одном наборе технологических условий, при котором давление внутри камеры ниже давления паров брома, бром может быть легко удален из реакционной камеры без взаимодействия с графеновым слоем. Во втором наборе технологических условий, при котором давление в реакционной камере больше давления паров брома, бром может быть включен в графен в качестве легирующего материала.

Предполагается, что другие соединения в группе галогеноуглеродов буду т иметь аналогичные свойства, что делает их подходящими как в качестве источника чистого графена, так и источника легированного графена. Примеры предлагаемых соединений в указанной группе включают бромэтан, метилйодид и метилхлорид. Кроме того, считается, что некоторые соединения, не относящиеся к галогеноуглеродам, могут подходит как в качестве источника чистого графена, так и источника легированного графена, такие как например, циклопентадиенил магний, четырехбромистый углерод и необязательно также триэтилборан.

Для получения силицена предшественник может содержать одно или более соединений, выбранных из силана, кремнийсодержащих металлорганических или кремнийорганических молекулярных групп. Такие группы обеспечивают предшественники, содержащие требуемый кремний и побочные продукты разложения, не содержащие кремний, которые могут быть легко удалены из реакционной камеры без влияния на процесс выращивания силицена. Предпочтительные соединения предшественники включают одно или более из следующих соединений, но не ограничиваются ими: силан, дисилан, метилсилан, тетрахлорид кремния и тетраметил или тетраэтил-ортосиликат. Возможно, что предшественник содержит несколько кремнийсодержащих соединений из одной или более из перечисленных выше групп.

Для получения борофена предшественник может содержать одно или более соединений, выбранных из борана, борорганических или борсодержащих металлорганических молекулярных групп. Такие группы обеспечивают предшественники, содержащие требуемый бор и побочные продукты разложения, не содержащие бор, которые могут быть легко удалены из реакционной камеры без влияния на процесс выращивания борофена. Предпочтительные соединения предшественники включают одно или более из следующих соединений; боран, диборан, триметил и триэтил-бор. Возможно, что предшественник содержит несколько борсодержащих соединений из одной или более из перечисленных выше групп.

Для получения германена предшественник может содержать одно или более соединений, выбранных из тетрагидрида германия или металлорганических молекулярных групп. Такие группы обеспечивают предшественники, содержащие требуемый германий и побочные продукты разложения, не содержащие германий, которые могут быть легко удалены из реакционной камеры без влияния на процесс выращивания германена. Предпочтительные соединения предшественники включают одно или более из следующих соединений; тетрагидрид германия, (C2H5)4Ge и (n-C4H9)4Ge. Возможно, что предшественник включает несколько германийсодержащих соединений из одной или более из перечисленных выше групп.

Согласно некоторым предпочтительным вариантам реализации смесь предшественника с разбавляющим газом пропускают поверх нагретой подложки в реакционной камере с плотной сборкой. Применение разбавляющего газа позволяет дополнительно улучшить регулирование скорости подачи углерода.

Предпочтительно, чтобы разбавляющий газ содержал один или более газов, выбранных из водорода, азота, аргона и гелия. Перечисленные газы выбраны, поскольку они не будут легко взаимодействовать с большим количеством доступных предшественников в типичных условиях в реакторе и не будут включены в графеновый слой. Тем не менее, водород может взаимодействовать с некоторыми предшественниками. Кроме того, при определенных условиях азот может быть включен в графеновый слой. В таких случаях можно использовать один из других газов-носителей.

Несмотря на перечисленные потенциальные проблемы, водород и азот являются особенно предпочтительными, поскольку они представляют собой стандартные газы, применяемые в системах MOCVD и VPE.

Согласно одному из предпочтительных альтернативных вариантов реализации предложенный способ включает термическую обработку полученного двумерного кристаллического материала в камере с плотной сборкой (в сфере производства полупроводников часто называемую «отжигом»). В общем случае предполагается, что температура отжига будет равна или больше температуры образования, хотя в некоторых случаях она может быть и ниже. Например, было показано, что температура больше 1100°С вызывает переупорядочение решетки, что обеспечивает улучшение структуры графена. Было показано, что для силицена температура термической обработки до ~150°С вызывает дегидрирование слоя, что приводит к улучшению электрических свойств. Процесс отжига может включать несколько стадий, на которых двумерный кристаллический материал выдерживают при разных температурах, например, на первой стадии при более низкой температуре для облегчения удаления примесей, и на второй стадии при более высокой температуре для улучшения структуры решетки.

Как упоминалось выше, гибкость условий реакции, обеспеченная настоящим изобретением, позволяет получать поддающиеся регулированию структуры легированного двумерного кристаллического материала. С этой целью предпочтительный дополнительный вариант реализации настоящего изобретения включает введение в реакционную камеру с плотной сборкой легирующего элемента и выбор температуры подложки, давления в реакционной камере и скорости газового потока для получения легированного двумерного кристаллического материала. Простое эмпирическое экспериментальное исследование можно использовать для определения перечисленных переменных параметров, применяя описанное выше руководство. Предложенный способ можно использовать с применением или без применения разбавляющего газа.

В одном из вариантов такого способа молекула предшественника, применяемая для выращивания двумерного кристаллического материала, содержит легирующий элемент.

В альтернативном варианте предшественник, содержащий вещество, и второй предшественник, содержащий легирующий элемент, вводят на подложку в реакционной камере с плотной сборкой; при этом второй предшественник представляет: собой газ или суспендирован в газе. Согласно некоторым вариантам реализации поток второго предшественника подают в пульсирующем режиме для обеспечения времени, необходимого для предпочтительного формирования слоя двумерного кристаллического материала на поверхности подложки. В дополнительном варианте можно ввести более одного легирующего элемента, например, путем включения третьего предшественника и/или путем применения первого предшественника, содержащего легирующий элемент, со вторым предшественником.

Отсутствует какое-либо очевидное ограничение в отношении легирующего элемента, который может быть введен. Обычно применяемые для получения графена легирующие элементы включают кремний, магний, цинк, мышьяк, кислород, бор, бром и азот. В случае силицена предпочтительные легирующие элементы включают кислород, медь, серебро, золото, иридий и платину. В случае борофена предпочтительные легирующие элементы включают углерод и азот.

В качестве предшественника легирующего материала можно использовать широкий ряд соединений, при этом минимальное требование состоит в том, чтобы указанный предшественник можно было доставить в камеру с плотной сборкой в газовой фазе или суспендированным в газовом потоке и чтобы указанный предшественник разлагался с выделением требуемого легирующего материала в условиях, применяемых для выращивания двумерного кристаллического материала с помощью выбранного предшественника.

Наиболее распространенные соединения, которые могут подходить в качестве источников предшественников легирующего материала включают соединения в пределах следующих групп: гидрид, металлорганическое соединение, металлоцен и галогеноуглерод.

Гибкость процессов реакции, обеспеченная настоящим изобретением, даст возможность изменять условия в реакторе во время формирования слоев и/или в промежутках между формированием слоев. Это обеспечивает возможность нанесения нескольких слоев и/или слоев со свойствами, меняющимися от слоя к слою. По существу, согласно дополнительному предпочтительному варианту реализации предложенный способ может дополнительно включать стадию изменения условий в реакторе, например, температуры подложки и/или давления в реакционной камере или скорости потока предшественника, для получения дополнительного слоя двумерного кристаллического материала или слоя легированного двумерного кристаллического материала на (например, сверху) первом слое двумерного кристаллического материала или легированного двумерного кристаллического материала, что приводит к получению гетероструктуры двумерного кристаллического материала. Альтернативно, предложенный способ может: включать введение второго предшественника или замену предшественника в промежутке между образованием первого и второго выложенных в стопу слоев двумерного кристаллического материала, так что второй слой имеет другое свойство материала относительно первого слоя.

Комбинирование слоев двумерного материала открывает возможность получения гетероструктур с необычными структурными свойствами при условии, что непрерывные дискретные двумерные слои можно получить кумулятивно без перекрестного загрязнения слоев или межслоевой диффузии молекул или элементов. С учетом регулирования параметров выращивания можно сделать оценку свойств осаждения при выращивании текущего двумерного слоя в сочетании с условиями, необходимыми для поддержания предыдущего двумерного слоя стабильным в гетероструктурах двумерного материала.

Настоящее изобретение -также обеспечивает возможность получения гетероструктур и, таким образом, как следствие, электронных устройств, содержащих по меньшей мере один слой двумерного кристаллического материала (легированного или иного) с по меньшей мере одним слоем кристаллического материала, не являющегося двумерным, например, слоем полупроводникового материала и/или диэлектрического материала, «на месте» в реакционной камере с плотной сборкой, т.е. без необходимости удаления из камеры первого сформированного слоя перед добавлением следующего слоя. Это позволяет преодолеть проблемы загрязнения окружающей среды, от которых страдают способы известного уровня техники, требующие перемещение структуры между разными камерами осаждения для обеспечения разных технологических условий, необходимых для формирования каждого слоя гетероструктуры.

Комбинацию описанных выше методов можно использовать для получения гетероструктур любой требуемой конфигурации, например, от простых двух- или трехуровневых приборов на p-n-переходе до сложных сверхрешеточных структур.

Предполагается, что описанный выше способ позволяет изготавливать графеновый материал с новой структурой и, соответственно, согласно второму аспекту настоящего изобретения предложен лист двумерного кристаллического материала (предпочтительно графеновый) со средним размером зерен, равным или большим 20 мкм.

Из-за значительно большего среднего размера зерен по сравнению с существующими графеновыми материалами механическая прочность графенового листа увеличена в достаточной степени, так что указанный лист является самоподдерживающимся и, таким образом, может быть удален с подложки, на которой он был сформирован, без нарушения целостности или с небольшим нарушением.

Согласно дополнительному аспекту настоящего изобретения предложен способ изготовления гетероструктур, содержащих двумерный кристаллический материал, имеющий поверхность раздела со вторым слоем, включающий: применение первого набора условий в реакторе с получением двумерного кристаллического материала на подложке в реакционной камере с плотной сборкой; и

введение второго предшественника при применении второго набора условий в реакторе с формированием на подложке второго слоя.

Можно получить двумерный кристаллический материал и нанести на него второй слой или наоборот. Это позволяет сначала получить слой, который всегда остается внутри камеры, и таким образом остается незагрязненным до нанесения следующего слоя.

Второй слой может быть сформирован непосредственно поверх первого слоя или первый слой может быть сформирован непосредственно поверх второго слоя.

Второй слой может представлять собой еще один слой двумерного кристаллического материала или слой кристаллического материала, не являющегося двумерным. Например, второй слой может представлять собой полупроводник.

В одном из примеров второй слой содержит по меньшей мере одно из следующих соединений: GaN, BN, AlN, AlGaN, SiN.

Чтобы способствовать лучшему образованию отдельного слоя, предпочтительно, чтобы разделяющий промежуток между подложкой и впускным отверстием для предшественника (который может соответствовать разделяющему промежутку между подложкой и потолком камеры реактора, расположенным непосредственно над подложкой) изменялся в интервале между формированием слоя двумерного кристаллического материала и формированием кристаллического слоя, не являющегося двумерным.

Согласно дополнительному аспекту настоящего изобретения предложен гетероструктурный материал, содержащий двумерный кристаллический материал, имеющий поверхность раздела со вторым слоем, при этом указанная поверхность раздела непрерывно проходит по всему материалу. Такая гетероструктура предпочтительно имеет ширину, больше 1 см2.

Далее настоящее изобретение будет описано в качестве примера со ссылкой на следующие фигуры, на которых:

Фигура 1 представляет собой схематическое изображение вертикального реактора, применяемого для получения двумерного материала;

Фигура 2 представляет собой спектр комбинационного рассеяния графена, полученного с применением газофазной эпитаксии в реакторе, показанном на фиг. 1, согласно способу, описанному в примере 1; и

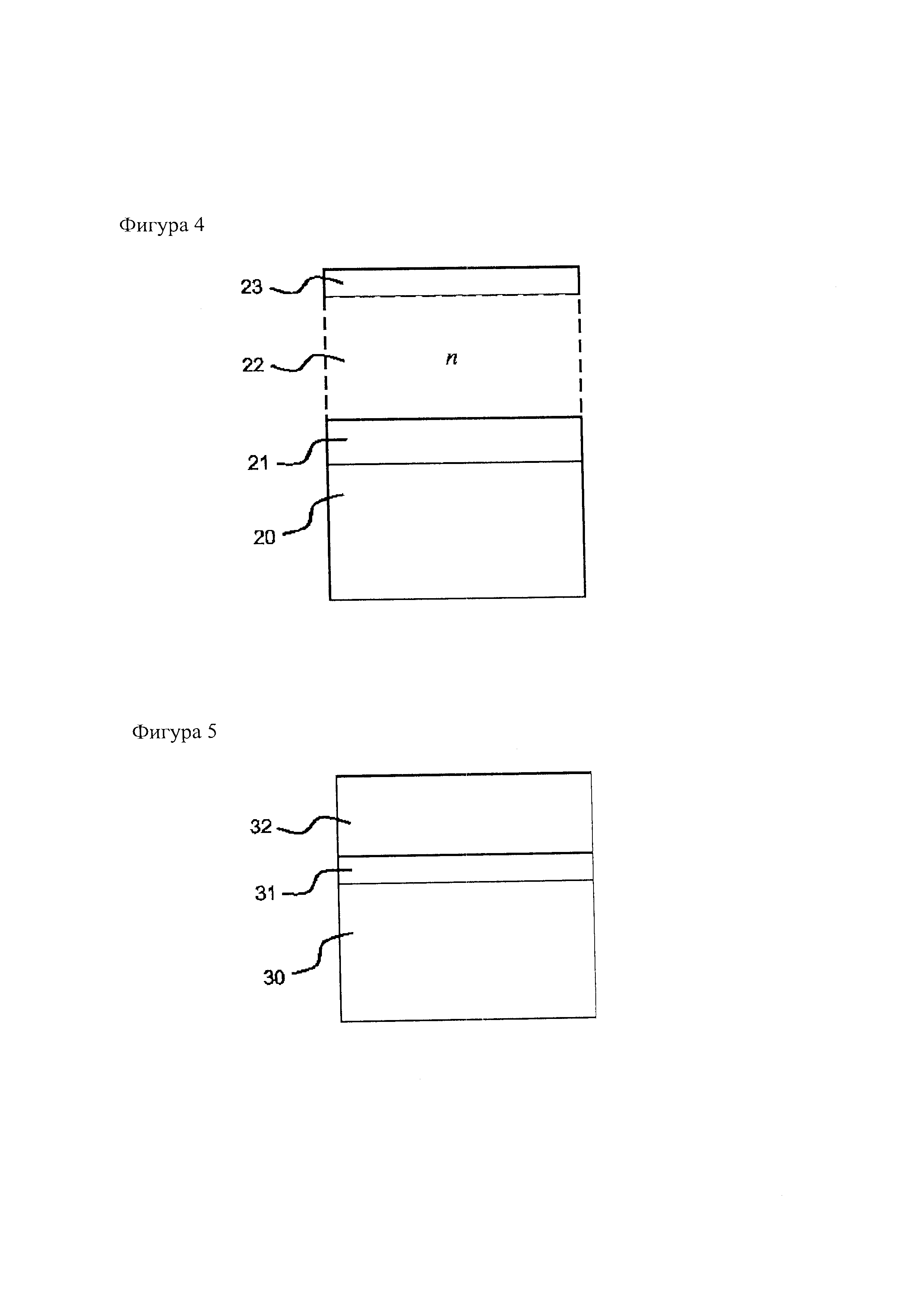

Фигуры 3-6 представляют собой схематические поперечные сечения гетероструктур, полученных на подложке, содержащих один или более слоев двумерного материала в комбинации с одним или более слоев полупроводникового или диэлектрического материала.

Реактор, приведенный на фигуре 1, изготовлен с возможностью осаждения одного или более слоев двумерного материала на подложке посредством способа газофазной эпитаксии (VPE), в котором предшественник вводят для термического, химического и физического взаимодействия вблизи подложки и на подложке с формированием однослойной или многослойной пленки двумерного материала.

Указанное устройство содержит реактор 1 с плотной сборкой, оборудованный камерой 2, имеющей впускное отверстие или впускные отверстия 3, проходящие через стенку 1А, и по меньшей мере одну выпускную трубу 4. Внутри камеры 2А расположен держатель 5. Держатель 5 содержит один или более пазов 5А для удерживания одной или более подложек 6. Устройство дополнительно содержит средство для вращения держателя 5 внутри камеры 2; и нагреватель 7, например, содержащий резистивный нагревательный элемент, или ВЧ индукционную катушку, соединенную с держателем 5, для нагревания подложки 6. Нагреватель 7 может содержать один или несколько элементов, необходимых для обеспечения хорошего равномерного распределения температур на подложке 6. Внутри камеры 2 используют один или более датчиков (не показано) вместе с контроллером (не показано) для регулирования температуры подложки 6.

Температуру стенок реактора 1 поддерживают по существу постоянной с помощью водяного охлаждения.

Стенки реактора ограничивают один или более внутренних каналов и/или полость 8, которые проходят по существу вблизи (как правило, на расстоянии нескольких миллиметров) внутренней поверхности стенок реактора, включая внутреннюю поверхность 1В стенки 1А.

Во время работы воду закачивают насосом 9 через указанные каналы/полость 8 для поддержания температуры внутренней поверхности 1В стенки 1А 200°С или ниже. Частично из-за относительно малого диаметра впускных отверстий 3 температура предшественника (который обычно хранят при температуре намного ниже температуры внутренней поверхности 1В), когда он проходит через впускные отверстия 3 через стенку 1А в камеру 1, будет по существу такой же или ниже температуры внутренней поверхности 1В стенки 1А.

Впускные отверстия 3 расположены в определенном порядке над участком, который по существу равен или больше площади одной или более подложек 6, для обеспечения по существу равномерного объемного потока по существу по всем поверхностям 6А одной или более подложек 6, которые обращены к впускным отверстиям 3.

Давление внутри камеры 2 контролируют путем регулирования потоков газообразного предшественника, проходящих через впускное отверстие(я) 3, и отработанного газа, проходящего через выпускную трубу 4. Путем применения такой методики регулируют скорость газа в камере 2 и на поверхности подложки 6А, а также среднюю длину свободного пробега молекул из впускного отверстия 3 к поверхности подложки 6А. При применении разбавляющего газа такое регулирование также можно использовать для регулирования давления через впускное отверстие(я) 3.

Держатель 5 состоит из материала, устойчивого к температурам, необходимым для осаждения, предшественникам и разбавляющим газам. Держатель 5 обычно изготовлен из материалов, равномерно проводящих тепло и обеспечивающих равномерное нагревание подложек 6. Примеры подходящего материала изготовления держателя включают графит, карбид кремния или комбинацию двух указанных веществ.

Подложку(и) 6 поддерживают с помощью держателя 5 внутри камеры 2 таким образом, чтобы указанные подложки были обращены к стенке 1А, при это разделяющий промежуток, обозначенный на фигуре 1 как X, составляет от 1 мм до 100 мм, хотя в общем случае, чем меньше, тем лучше. Когда впускные отверстия 3 выступают в камеру 2 или иным образом размещены внутри камеры 2, соответствующий разделяющий промежуток измеряют между подложкой(ами) 6 и выходом из впускных отверстий 3.

Расстояние между подложкой 6 и впускными отверстиями 3 может меняться за счет перемещения держателя 5, подложки 6 и нагревателя 7.

Примером подходящего реактора с плотной сборкой является реактор AIXTRON® CRIUS MOCVD, или система AIXTRON® R&D CCS.

Предшественники в газообразной форме или в молекулярной форме, суспендированной в потоке газа, вводят (изображено стрелками Y) в камеру 2 через впускные отверстая 3 таким образом, чтобы они сталкивались с поверхностью подложки 6А или растекались по поверхности подложки 6А. Предшественники, которые могут взаимодействовать друг с другом, удерживают в разделенном состоянии до поступления в камеру 2 путем введения через разные впускные отверстия 3. Расход/скорость потока предшественника или газа в камеру 2 регулируют снаружи с применением регулятора расхода (не показано), такого как регулятор весового расхода газа.

Разбавляющий газ можно ввести через впускное отверстие или впускные отверстия 3 для изменения газовой динамики, молекулярной концентрации и скорости потока в камере 2. Разбавляющий газ обычно выбирают применительно к процессу или материалу подложки 6 таким образом, чтобы он не оказывал воздействия на процесс выращивания двумерного материала. Обычные разбавляющие газы включают азот, водород, аргон и в меньшей степени гелий.

Ниже в качестве примеров описаны способы, использующие упомянутое выше устройство, которое обеспечивало успешное получение слоев двумерного материала и двумерных слоистых гетероструктур из одного или более двумерных слоев и одного или более других полупроводниковых или диэлектрических материалов. Во всех примерах использовали вертикальный реактор с плотной сборкой диаметром 250 мм с шестью 2'' (50 мм) подложками-мишенями. При применении реакторов с альтернативными размерами и/или другими площадями подложек-мишеней предшественник и скорости газового потока можно соразмерно изменять на основании теоретического расчета и/или эмпирического экспериментального исследования с достижением таких же результатов.

Пример 1

Графеновый монослой(и) можно получить на выбранной подложке в пределах стандартных рабочих параметров реакционной камеры с плотной сборкой посредством газофазной эпитаксии (VPE). Путем тщательного выбора предшественника графена и типа подложки и адаптирования с подходящими параметрами реакционной камеры на поверхность подложки можно нанести графен.

Например, при выборе металлоцена, Cp2Mg или Cp2Fe в качестве предшественника для такого процесса реактор нагревали до такой температуры, чтобы температура поверхности подложки (в настоящем примере кремниевой или сапфировой) была больше температуры требуемого или полного разложения предшественника, в настоящем примере >500°С. Давление в реакторе понижали до подходящего уровня вакуума для обеспечения вакуумирования нежелательных побочных продуктов указанного процесса, для металлоценов в этом примере эффективным было признано давление <200 мбар. Зачем металлоцен и разбавляющий поток водорода через впускные отверстия вводили в реактор и, следовательно, на поверхность подложки при подходящей скорости потока, в этом примере идеальная скорость потока составляла 700 см3/мин для металлоцена и 1300 см3/мин для водорода. Предшественник поступал в реактор в течение определенного периода времени, который позволил сформировать па поверхности подложки полноценный, однородный графеновый монослой, в этом примере идеальное время составляло 545 секунд для кремниевой подложки и 380 секунд для сапфировой подложки. После завершения формирования указанного слоя поток металлоцена останавливали и охлаждали реактор при непрерывном потоке водорода 2000 см3/мин и при постоянном низком давлении для предохранения поверхности графена до тех пор, пока она не охладится в достаточной степени, в идеале до <100°С.

Спектр комбинационного рассеяния образовавшегося графена, полученного с помощью указанного процесса, показан на фиг. 2.

Пример 2

Получение графенового монослоя(ев) с применением СН3Вr в качестве предшественника для указанного процесса. Реактор нагревали до такой температуры, чтобы температура подложки, в настоящем примере сапфировой, была больше температуры полного разложения предшественника, в настоящем примере >350°С. Давление в реакторе понижали до подходящего уровня вакуума для обеспечения вакуумирования нежелательных побочных продуктов разложения и реакции, а также для обеспечения достаточно высокого времени пребывания углеродосодержащих продуктов па поверхности подложки, и получали графен. Для СН3Вr идеальным было признано давление 600 мбар, поскольку основной нежелательный побочный продукт Вr имеет давление паров выше, чем давление при выбранной температуре осаждения. Затем предшественник и разбавляющий поток газообразного азота вводили в реактор и, следовательно, на подложку, через впускные отверстия камеры, при подходящей скорости потока, в этом примере идеальная скорость потока составляла 1000 см3/мин для СН3Вr и 2000 см3/мин для азота. В таком процессе азот использовали для ограничения возможного образования НВr. Предшественник и разбавляющий газ пропускали через реактор в течение определенного периода времени, который позволил сформировать на поверхности подложки полноценный, однородный графеновый монослой, в этом примере идеальное время составляло 320 секунд. После завершения формирования указанного слоя поток предшественника останавливали и охлаждали реакционную камеру при непрерывном потоке азота до тех пор, пока подложка и графеновый слой не достигали достаточно низкой температуры, в идеале <100°С.

Пример 3

Получение графенового монослоя(ев) с применением CH4 в качестве предшественника для указанного процесса. Реактор нагревали до такой температуры, чтобы температура подложки, в настоящем примере сапфировой, была больше начальной температуры разложения предшественника, в настоящем примере >1100°С. Давление в реакторе устанавливали на подходящем уровне вакуума для обеспечения подходящей скорости газа вблизи поверхности подложки, для CH4 подходящим было давление от 800 до 900 мбар, поскольку побочные продукты разложения СH4 не будут негативно влиять на растущий материал, в настоящем примере преимуществом является повышенное время пребывания материала предшественника при более высоком давлении в реакторе, что способствует высоким скоростям осаждения и значительно укорачивает время, необходимое для осаждения графена. Затем предшественник и разбавляющий газ, представляющий собой водород, вводили в реактор и, следовательно, па поверхность подложки, через впускные отверстая камеры, при подходящей скорости потока, в этом примере идеальная скорость потока составляла 1000 см3/мин для СH4 и 2000 см3/мии для водорода. Предшественник проходил но всей поверхности подложки в течение определенного периода времени, который позволил сформировать на поверхности подложки полноценный, однородный графеновый монослой, в этом примере идеальное время составляло 30 секунд. После завершения формирования указанного слоя поток предшественника останавливали и повышали скорость разбавляющего потока водорода до 3000 см3/мин, затем камеру реактора охлаждали при непрерывном потоке водорода до тех пор, как подложка и графеновый слой не охладились в достаточной степени, в идеале <100°С.

Пример 4

Получение графена на разных подложках можно улучшить путем применения методов подготовки или кондиционирования подложки перед выращиванием графена, что гарантирует обеспечение наиболее предпочтительного состояния поверхности подложки перед введением предшественников для инициирования осаждения графена.

Например, при выращивании графена на кремниевой подложке качество монослоя графена значительно улучшается при кондиционировании кремниевой поверхности перед введением предшественника. В целом и в этом случае путем нагревания кремниевой подложки до температуры поверхности 1050°С при давлении в реакторе 100 мбар и скорости потока газообразного водорода 5000 см3/мин нежелательное поверхностное загрязнение на поверхности подложки, в том числе естественный оксид, было удалено, при этом открылась чистая кремниевая поверхность.

Последующее осаждение графена на такую подготовленную поверхность может быть легко обеспечено с помощью следующих технологических условий; температура реактора 900°С, давление в реакторе 200 мбар, скорость потока предшественника Cp2Mg 700 см3/мии и скорость разбавляющего потока водорода 1300 см3/мин, применение перечисленных условий приводит к получению значительно улучшенной графеновой кристаллической структуры на графене, что достигается без применения процедуры кондиционирования подложки. Опять-таки в этом примере желательно охлаждать реактор потоком водорода до тех пор, пока подложка и графен не достигнут достаточно низкой температуры, в идеале <100°С.

В следующих примерах применяемая подложка представляла собой кремний или сапфир. В случае кремниевых подложек процесс кондиционирования, описанный в примере 4, применялся до процесса осаждения графена.

Пример 5

Для некоторых предшественников или подложек может быть предпочтительным модифицирование потока разбавляющего газа для процесса осаждения графена, что позволяет дополнительно регулировать образование графенового слоя при одновременном сохранении такой же скорости доставки углерода к поверхности подложки. Кроме того, в некоторых случаях это может иметь решающее значение для обеспечения образования качественного материала.

Например, при применении предшественника тетрабромид углерода (СВr4) с кремниевой или сапфировой подложкой при температуре 1025°С и давлении в реакторе 400 мбар, скорость потока предшественника 1000 см3/мин приведет к осаждению графенового монослоя, имеющего нежелательную микроструктуру с маленьким размером зерен и высокими уровнями дефектов вследствие, главным образом, образования межузельных точечных дефектов. Введение в поток предшественника разбавляющего водорода (Н2), например, со скоростью 2000 см3/мин, т.е. при соотношении Н2:СВr4 2:1, при сохранении неизменными других технологических параметров, заметно улучшало материал графенового слоя. Присутствие водорода во время процесса осаждения привело к образованию НВr, побочного продукта с очень высоким давлением паров, образующегося при разложении предшественника и реакции разбавляющего газа, который легко вакуумировали, уменьшая паразитические взаимодействия на поверхности подложки. При применении такого предшественника (СВr4) увеличение соотношения в потоке до примерно 12:1 дополнительно улучшало графеновый слой. При соотношении выше 12:1 концентрация разбавляющего вещества, водорода, в реакторе отрицательно воздействовала на способность углерода достигать поверхности подложки, что препятствовало осаждению когерентного слоя и приводило к ситуации невозможности получения графена.

Пример 6

Графен с меняющимися или заранее заданными свойствами получали путем легирования графенового слоя с помощью других атомных частиц, содержащихся в предшественнике, предназначенных для включения в графеновый слой.

Например, при применении предшественника Cp2Mg при температуре подложки 870°С со скоростью потока предшественника 800 см3/мин при давлении в реакторе 300 мбар, предшественник вводили через впускные отверстия после того, как температура подложки достигла требуемого значения, и подавали в течение 500 секунд. Это позволило обеспечить стабильное встраивание Mg в графеновую решетку с получением легированного графенового слоя. Изменение давления и/или температуры давало контроль за уровнем легирования, хотя необходимо проявлять осторожность, чтобы гарантировать отсутствие ухудшения качества графена при применении условий осаждения в реакторе, которые являются предпочтительными с точки зрения легирования, но находятся за пределами диапазонов с точки зрения образования качественного графена. Применяя указанный метод, но с учетом свойств предшественника и подложки, можно обеспечить рабочие характеристики графена, электрические и механические, при необходимости.

Пример 7

Получали графен с варьирующими свойствами путем введения второго предшественника для активного легирования графенового слоя.

Например, при применении для получения графена предшественника СH4 при температуре подложки 1250°С при давлении в реакторе 720 мбар и скорости потока предшественника 1000 см3/мин, может быть введен второй, предпочтительно легирующий, предшественник для пополнения структуры материала. Например, при применении TeZn для легирования цинком графенового слоя при скорости потока 25 см3/мин получат однородный крупнозернистый графен с предпочтительно резистивными свойствами.

Пример 8

Более эффективно графен получали посредством регулирования (в этом примере, уменьшения) расстояния от точки введения предшественника в реактор до поверхности подложки.

Например, при применении предшественника СН3Вr при скорости потока 800 см3/мин; температуре подложки 1000°С; давлении в камере 650 мбар и разделяющем промежутке от точки введения предшественника до подложки 12 мм, графен может быть легко осажден за время выращивания 360 секунд.

Уменьшение разделяющего промежутка от точки введения предшественника до подложки до расстояния 10 мм позволяет использовать те же условия при снижении времени выращивания до 315 секунд с обеспечением такого же графена, который получают за 360 секунд при разделяющем промежутке 12 мм.

Альтернативно, такое уменьшение разделяющего промежутка позволяет понизить температуру подложки до 970°С при одновременном сохранении скорости потока СH3Br 800 см3/мин, давлении в камере 650 мбар и времени осаждения 360 секунд с получением такого же графена. В этом случае пониженная температура приводит к меньшей деформации подложки вследствие уменьшения термического расширения, что приводит к получению на поверхности подложки более однородного графенового слоя. Аналогичным образом, уменьшение разделяющего промежутка от места введения предшественника до поверхности подложки до 5 мм позволяет дополнительно уменьшить температуру поверхности, в этом примере до 920°С, при одновременном сохранении тех же значений других технологических переменных параметров.

Следует отметить, что такую методику можно также использовать для изменения других параметров, например, при применении предшественника СН3Вr при скорости потока 800 см3/мин; температуре подложки 1000°С; давлении в камере 650 мбар и разделяющем промежутке от потолка до подложки 12 мм, графен может быть легко осажден за время выращивания 360 секунд. Уменьшение разделяющего промежутка от потолка до поверхности подложки до 5 мм позволяет понизить скорость потока предшественника до 550 см3/мии при одновременном сохранении температуры подложки 1000°С при давлении в камере 650 мбар и времени осаждения 360 с обеспечением результата в виде такого же графенового слоя.

Пример 9

Свойства материала графенового слоя можно изменять посредством простой «пульсации» потока.

Например, при применении предшественника Cp2Mg, температуры подложки 1000°С и давлении в камере реактора 200 мбар, Cp2Mg вводили в реактор при скорости пот ока 1000 см3/мин в течение 20 секунд, затем поток останавливали на 20 секунд, после чего поток снова запускали в течение дополнительных 20 секунд, а затем снова останавливали на следующие 20 секунд. При повторении такой процедуры несколько раз, в этом примере на протяжении 10 циклов, было показано значительное увеличение количества Mg, который может быть включен в графеновый слой с изменением конечных электрических свойств слоя.

Пример 10

Структуру графенового слоя можно изменять посредством «пульсации» скорости потока предшественника. Использовали модификацию подхода подачи потока в пульсирующем режиме, описанного в примере 9, в этом случае применялась процедура с высокой скоростью потока и низкой скоростью потока, при этом предшественник направляли к поверхности подложки в течение определенного периода времени со скоростью, выше минимальной пороговой скорости для выращивания, и затем в течение определенного периода времени скорость уменьшали до уровня, ниже минимальной пороговой скорости, когда скорость выращивания близка к нулю или по существу равна нулю, и повторяли указанную процедуру на протяжении нескольких циклов. В этом способе стадия низкой скорости потока, в отличие от периода отключения предшественника при стандартной пульсации, способствует уменьшению десорбции углерода с поверхности в течение указанного времени.

Например, при применении предшественника для выращивания СН3Вr при температуре подложки 850°С и давлении в камере 550 мбар, указанный предшественник вводили в реакционную камеру при скорости потока 1000 см3/мин в течение 15 секунд, затем скорость потока понижали до 200 см3/мин в течение 20 секунд, после чего скорость потока снова увеличивали до первоначального значения 1000 см3/мин в течение дополнительных 15 секунд. Такую процедуру ступенчатого изменения скорости потока повторяли требуемое количество циклов, обычно от 5 до 10 периодов, с обеспечением хорошего упорядочения слоев. Указанный способ продемонстрировал значительное улучшение размера зерен графена, что позволяет за счет регулирования количества циклов обеспечить эффективный контроль за структурой материала графена.

Пример 11