Способ сыроделия и произведённый сыр - RU2689549C2

Код документа: RU2689549C2

Чертежи

Описание

Настоящее изобретение относится к способу производства сыра, обладающего свойствами растекания и/или тягучести при тепловой обработке, в частности, к способу производства сыра с использованием порошковых концентратов молочного белка.

Уровень техники

Сыроделие на основе сухого молока хорошо известно. Такой способ производства сыров обладает особым преимуществом, поскольку он позволяет варьировать по времени и месту сыроделие в зависимости от снабжения свежим молоком. Это делает возможным, в частности, сыроделие с учетом спроса и/или регионов, не располагающих собственными молочными ресурсами.

Известные способы сыроделия на основе сухого молока являются скоротечными и позволяют получать сыр уже в несколько этапов. Ими являются смешивание сухого молока с водой, кислотными растворами или жировым веществом, возможно добавление энзимов, нагрев полученной смеси и введение разных добавок. Произведенные таким образом сыры являются, как правило, невызревшими или плавлеными.

Между тем в источнике ЕР 1788884 В1 описано производство сыра традиционного или вызревшего типа с применением концентратов молочного белка, обедненных лактозой, в результате исключается этап отделения образующейся молочной сыворотки.

Известен также источник WO 2009/150183 А1, описывающий производство обедненных содержанием кальция концентратов молочного белка с применением хелата кальция, добавляемого в обезжиренное молоко или фильтрат, полученный микрофильтрацией обезжиренного молока, такого, как лимонная кислота или цитрат натрия. Таким образом, порошковые белковые концентраты содержат в себе кальций и фосфаты, необходимые для приготовления исходной сырной жидкости, что позволяет поддерживать содержание фосфата кальция и, следовательно, показатель рН, а также буферную емкость сыра на уровне, при котором не происходит существенного развития культур и следовательно образования сыра с горьким привкусом. Обедненные кальцием концентраты молочного белка могут содержать кальций к содержанию общего азота в количестве от 0,1 до 4%. Содержание 4% является очень высоким и соответствовало бы концентрату молочного белка, в котором содержание кальция сохранилось неизменным. В действительности же массовое соотношение кальция к содержанию общего азота в концентрате молочного белка, не прошедшего этап подкисления для высвобождения кальция, составляет обычно приблизительно 3% и более.

В WO 2009/150183 также описано сыроделие из концентратов молочного белка, в которые добавляют хелат(ы) кальция в процессе их синтеза. Тем не менее оба вида исследованных сыров NCTP1 и NCTP2 имеют повышенные конечные массовые отношения кальция к содержанию общего азота, которые составляют 3,36% и 3,26%, что соответствовало бы применению концентратов молочного белка, в которых массовое содержание кальция не снизилось. Кроме того приведенный в таблице 4 показатель растекания сыра с содержанием сухого экстракта в количестве 51% составил 116%. Такой показатель является низким, даже незначительным, поскольку стандартное отклонение от этого показателя составляет, как правило, около +/- 15%. Следовательно произведенные сыры не обладают удовлетворительными свойствами растекания при высоком содержании сухого экстракта.

В WO 02/082917 А1 описано изготовление концентратов молочного белка, содержание кальция в котором было изменено, а также их применение в приготовлении гелей. Пример 10 не имеет отношения к сыроделию, так как в сырную массу не добавлялся свертывающий энзим. В сырную массу была добавлена только молочная кислота в качестве подкислителя, что представляется равнозначным коагуляции, применяемой для йогурта. Кроме того скорость перемешивания составила 120 об./мин., что не позволяет достигать хорошую гидратацию и переводить в надлежащую эмульсию молочные белки. Таким образом, пример 10 обращается к консистенции полученного продукта, а не к свойствам растекания и/или тягучести при тепловой обработке.

В US 4460609 описано производство сыра типа моцарелла на основе концентратов молочного белка, в которых содержание кальция сохранилось постоянным, при этом требовалось проводить этап отделения молочной сыворотки. Однако целью настоящего изобретения является исключение любого этапа такого отделения. В US 4419943 описано изготовление сыра типа моцарелла из белковых концентратов с проведением этапа подкисления для приведения в соответствие содержания кальция, связанного с казеином, для проведения последующих разных операций с казеином и белками молочной сыворотки, в частности, для их сгущения и модификации белков молочной сыворотки путем их расщепления.

В US 4419943 описано изготовление сыра из концентратов молочного белка, в которых содержание кальция, т.е. содержание растворимого и нерастворимого кальция, к содержанию общего азота не было изменено.

Объект изобретения к его сущность

Задачей настоящего изобретения является создание способа производства сыра, обладающего свойствами растекания и/или тягучести при тепловой обработке, которые могут быть адаптированы по содержанию в сыре сухого экстракта, жирового вещества/сыр в сухом состоянии и общего азота. Следовательно, настоящее изобретение ставит своей задачей создание способа получения целого набора показателей растекания и/или тягучести при тепловой обработке, из которых некоторые свойства схожи со свойствами, получаемыми в традиционных типах сыра.

В частности, задачей настоящего изобретения является получение сыра типа моцарелла с низким содержанием влаги, который является однородным из твердой/полутвердой сырной массы, без дырок/отверстий и пригодным для натирания на терке.

Согласно Кодексу Стандартов официальное наименование «моцарелла» предусмотрено для сыров, в которых содержание жирового вещества в сухом экстракте составляет более или равно 45%, а минимальное содержание сухого вещества - 45%. Как правило, массовое количество общего азота в традиционном сыре моцарелла составляет более или равно 23%.

Сыр моцарелла с низким содержанием влаги не следует путать с сыром моцарелла с высоким содержанием влаги, который является сыром из мягкой сырной массы с расположенными друг на друге слоями, способными образовывать углубления с содержанием в них жидкости молочного цвета. Такой сыр моцарелла может доводиться до базисной кондиции с помощью жидкости или без нее. Этот сыр имеет не совсем белый цвет.

Приведенные выше определения происходят из Кодекса Стандарта, предназначенного для сыра моцарелла (Кодекс Стан. 262 - 2006, измененный в 2006 г.).

Также задачей настоящего изобретения является способ сыроделия, не содержащий этап отделения молочной сыворотки.

Следовательно, согласно первому аспекту изобретения его объектом является способ производства сыра со свойствами растекания и/или тягучести при тепловой обработке, включающий следующие последовательные этапы:

i) введение основной композиции с содержанием воды, жирового вещества и концентратов молочного белка в смеситель для твердых веществ и жидкостей;

ii) приведение в действие смесителя со скоростью вращения более или равной 1500 об./мин. при температуре Т1, составляющей от 35 до 60°С, для эмульгирования и гомогенизации упомянутой композиции, деаэрация в вакууме до получения эмульгированной, однородной и деаэрированной сырной массы или исходной сырной смеси;

iii) этап охлаждения сырной массы до температуры Т2, которая ниже температуры Т1 и составляет предпочтительно от 35 до 55°С;

iv) этап коагуляции, на котором в охлажденную сырную массу добавляют один или несколько энзимов для коагуляции и, при необходимости, один или несколько подкисляющих ферментов и/или один или несколько энзимов для ароматизации и изменения реологических свойств и/или один или несколько ферментов, производящих ароматы, и/или один или несколько подкислителей;

v) этап текстурирования сырной массы, на котором в эту массу вводят водяной пар или горячую воду с температурой Т3, составляющей более или равной 45°С, и при необходимости предварительный этап дробления;

vi) этап выкладывания в форму/выемки из формы.

Предпочтительно массовое соотношение кальция к массе общих азотистых веществ (общий азот) в указанных концентратах молочного белка составляет более или равно 0,10% и менее или равно 2,80%, способ не содержит этапа отделения молочной сыворотки, образующейся после этапа iv) коагуляции.

Согласно определению из Codex AHmentaritis (Кодекса Алиментариуса) молочные белки предпочтительно охарактеризованы как молочные продукты, содержащие не менее 50% белков молока, рассчитанного в зависимости от сухого вещества (азот × 6,38). Таким образом, общие азотистые вещества содержат молочные белки и небелковые азотистые вещества.

Концентраты молочных белков, применяемые в рамках настоящего изобретения, могут иметь вид порошка и/или жидкости.

Предпочтительно концентраты молочных белков имеют вид порошка в том случае, когда необходимо произвести синтез указанных концентратов молочных белков в ином месте, отличном от места их применения, в частности, для упрощения их хранения.

В рамках настоящего изобретения кальций, учитываемый при расчете соотношения кальция к содержанию общего азота, представляет собой общее количество кальция, т.е. растворимый и нерастворимый кальций, связанный с белками, в частности, с казеином.

Содержание кальция в молочном продукте, в частности, в концентрате молочного белка, может быть определено атомно-абсорбционной спектрометрией методом FIL 119 (FIL: Международная федерация молочного производства), стандарт ISO 8070 от 2007 года.

Предпочтительно применение разных указанных выше этапов при соблюдении критериев: температура, скорость перемешивания и вакуумная обработка в сочетании с использованием концентратов молочных белков при соотношении Са к содержанию общего азота в заданном интервале позволяет производить сыры с улучшенными свойствами растекания и/или тягучести, которые приближаются к традиционным сырам, таким, например, как моцарелла.

Одно из преимуществ изобретения заключается в возможности производить сыр со свойствами растекания и/или тягучести при тепловой обработке из концентратов молочных белков благодаря заданию массового соотношения кальция к содержанию общего азота для целого набора сыров в соответствии с их сухими экстрактами, жировым веществом/сыр в сухом состоянии и содержанием общего азота.

Предпочтительно под термином «тепловая обработка» подразумевается любая операция для преобразования сыра таким образом, чтобы он растекался или становился тягучим при его растяжении под действием источника тепла; предпочтительно этот источник тепла имеет температуру выше или равную 60°С, также предпочтительно выше или равную 100°С, в частности, выше или равную 150°С, более предпочтительно выше или равную 250°С.

Предпочтительно под свойством растекания при тепловой обработке подразумевается растекание сыра, составляющее более 0%, в частности более или равное 20%, предпочтительно более или равное 60%, также предпочтительно более или равное 120%, под действием тепла с температурой около 270°С в течение 6 минут и тридцати секунд, в частности, согласно методу, описанному ниже в разделе II.

Предпочтительно под свойством тягучести при тепловой обработке подразумевается свойство любого сыра обладать тягучестью, превышающей или равной 20 см, также предпочтительно превышающей или равной 40 см, замеренной методом, описанным в разделе I а), или при воздействии теплом при температуре 270°С в течение 6 минут и тридцати секунд, в частности, так, как описано в разделе Ib).

Предпочтительно исходная композиция содержит концентраты молочных белков, в частности, в порошковом виде, в количестве не менее 15 мас. % от общей массы (включая воду), предпочтительно не менее 20 мас. % от общей массы, также предпочтительно не менее 25 мас. % от общей массы и не более 40 мас. % от общей массы,.

Предпочтительно исходная композиция содержит не менее 40% воды, также предпочтительно не менее 45%, от общего количества исходной композиции в %, также предпочтительно не более 60% воды, также предпочтительно не более 50% воды от общего количества исходной композиции в %.

Предпочтительно общее количество жирового вещества (жировых веществ), добавляемого в композицию при необходимости после этапа ii) или после этапа iii) охлаждения, составляет не менее 15 мас. % от общей массы исходной композиции (включая воду), также предпочтительно не менее 20 мас. % от общей массы исходной композиции, также предпочтительно не более 35 мас. % от общей массы исходной композиции.

Одно из преимуществ изобретения состоит в том, что предложен способ сыроделия без этапа отделения молочной сыворотки, образующейся после этапа iv) коагуляции, независимо от количественного содержания общего азота в концентратах молочного белка. Действительно, согласно изобретению не требуется проводить отделения молочной сыворотки, даже если в концентратах молочного белка содержится более 10 мас. % лактозы от их общей массы. В последнем случае возможно задать нужное содержание сухого экстракта в готовом сыре в соответствии с массовым содержанием воды, жировых веществ и порошковых концентратов молочных белков в исходной композиции.

Предпочтительно, чтобы на этапе текстурирования экструзии и вытягиванию подвергалась сырная масса. В частности, операции по экструзии и вытягиванию совмещены. Действительно, когда сырную массу вытягивают, ее и экструдируют.

Предпочтительно в сырную массу нагнетается водяной пар. При этом отмечено улучшение свойств растекания и тягучести при тепловой обработке по сравнению с нагнетанием горячей воды.

Под этапом дробления в данном описании понимается любой этап разрезания сырной массы на мелкие куски для ее последующего текстурирования.

Способ согласно изобретению включает в себя при необходимости этап пропитки хлоридом натрия (например, соление) и/или этап созревания после этапа (vi) выкладывания в форму/ выемки из формы. Этот этап созревания не соответствует этапу созревания в традиционном понимании, применяемом при производстве сыров традиционного/зрелого типа. Действительно, созревание в рамках настоящего изобретения длится обычно не более одного месяца. Кроме того, поскольку ферменты разрушились на этапе v) текстурирования, то этот этап не служит для создания особых ароматов в сыре, как это имеет место в традиционных/вызревших сырах, но позволяет улучшить физическую функциональность сыра, в частности, растекание и тягучесть при тепловой обработке.

Скорость перемешивания 1500 об./мин. на этапе ii), это - скорость, которая необходима при смешивании до получения однородной деаэрированной сырной массы предпочтительно в течение не менее 5 минут, также предпочтительно в течение не менее 10 минут, также предпочтительно в течение не менее 15 минут.

Согласно варианту выполнения способ согласно изобретению включает в себя введение жирового вещества, предпочтительно в вакууме, после этапа ii), в частности, перед этапом тепловой обработки и/или этапом iii) охлаждения.

Неожиданно выяснилось, что добавление жирового вещества после этапа ii) и/или этапа iii), предпочтительно после этапа ii), в частности, после этапа iii), позволяет очень существенно повысить показатель растекания сыра по сравнению с сыром с содержанием того же количества жирового вещества, но введенного в один прием в исходную композицию на этапе i).

Добавление жирового вещества после этапа ii) и/или после этапа iii) должно обеспечить получение однородной, эмульгированной и деаэрированной сырной массы.

Предпочтительно жировое вещество вводится в расплавленном виде, в частности, при температуре более или равной 45°С, в частности, ок 45°C.

Предпочтительно жировое вещество вводят при размешивании, в частности, при скорости размешивания свыше или равной 300 об./мин., предпочтительно свыше или равной 500 об./мин., также предпочтительно свыше или равной 750 об./мин.

Согласно варианту выполнения массовое количество жирового вещества, вводимого после этапа ii) и/или этапа iii), составляет более или равно массовому количеству всего жирового вещества, введенного в исходную композицию на этапе i), предпочтительно больше в два или более раз весового количества всего жирового вещества, добавленного в исходную композицию на этапе i).

Согласно варианту выполнения этап v) текстурирования включает в себя этапы экструзии и вытягивания, проводимые после добавки водяного пара или горячей воды в сырную массу, полученную на этапе iv) коагуляции.

Согласно варианту выполнения способ включает себя этап вымешивания, в процессе которого массу вымешивают с помощью смесительной системы, например, винта. Этот этап вымешивания предпочтительно предшествует этапу v) текстурирования и проводится до или после этапа дробления.

Согласно варианту выполнения массовое соотношение кальция к массе общего азота в концентратах молочного белка составляет от 1,20 до 2,80%, предпочтительно от 1,70 до 2,70%.

Предпочтительно массовые отношения кальция к содержанию общего азота позволяют производить сыры, обладающие свойствами растекании и тягучести при тепловой обработке, которые очень близки, даже схожи, с такими же свойствами традиционных типов сыра, но которые также позволяют получать свойства растекания и тягучести в соответствии с требованиями потребителей.

Предпочтительно соотношение кальция к содержанию общего азота составляет от 1,70 до 2,50%, также предпочтительно от 1,70 до 2,30%.

Согласно варианту выполнения этап iv) коагуляции предусматривает подкисление охлажденной сырной массы до показателя рН более или равного 5,10 и менее или равного 5,40.

Подкисление может проводиться с помощью одного или нескольких кислотных реагентов, таких, как описанные ниже.

Согласно варианту выполнения порошковые концентраты молочного белка содержат не менее 10 мас. % лактозы от их общей массы.

Низкое содержание лактозы имеет то преимущество, что при тепловой обработке сыра он не темнеет.

Согласно варианту выполнения содержание общего азота составляет не менее 50 мас. % и не более 85 мас. % от общей массы порошковых концентратов молочного белка.

Предпочтительно содержание общего азота составляет не менее 60 мас. % от общей массы порошковых концентратов молочных белков.

Согласно варианту выполнения в исходной сырной смеси содержание сухого вещества составляет от 40 до 65%, предпочтительно от 45 до 55%.

Одним из преимуществ изобретения является возможность изменять содержание сухих веществ при гарантии удовлетворительных свойств растекания и тягучести сыра при тепловой обработке.

Предпочтительно содержание сухого вещества составляет от 47 до 53%.

Согласно варианту выполнения способ согласно изобретению предусматривает добавку соли на этапе i) и/или на этапе ii) и/или на этапе iii) и/или на этапе дробления и/или на этапе v) текстурирования и при необходимости на этапе соления.

Согласно варианту выполнения в концентратах молочного белка сосоотношение между казеином и весом общего азота составляет более 0,50, предпочтительно более 0,70, также предпочтительно более 0,80 и меньше 0,95, также предпочтительно от 0,85 до 0,95.

Согласно варианту выполнения сосоотношение между содержанием общего азота и весом воды в исходной композиции составляет от 0,20 до 0,90, предпочтительно от 0,30 до 0,90, также предпочтительно от 0,30 до 0,70, в частности, от 0,40 до 0,60.

Согласно варианту выполнения кислотный реагент (кислотные реагенты) выбирается из следующих кислот: химические кислоты, такие, как: соляная, серная, фосфорная, молочная, лимонная, уксусная кислоты; биологические кислоты, такие, как: глюконодельталактон.

Согласно варианту выполнения подкисляющий или подкисляющие ферменты выбираются из гомоферментативных и/или гетероферментативных молочных ферментов и термофильных и/или мезофильных ферментов.

Согласно варианту выполнения коагулирующий фермент (коагулирующие ферменты) выбирается из химозина и/или пепсина.

Согласно варианту выполнения ароматический энзим или энзимы, вызывающие изменение реологических свойств, выбираются из протеазы и/или липазы.

Согласно варианту выполнения исходная композиция содержит структурные элементы, в частности, гидроколлоиды, такие, как белки, в частности, желатин, и/или один или несколько полисахаридов и крахмал.

Согласно варианту выполнения в качестве жирового вещества служит жировое вещество масляного и/или растительного происхождения, предпочтительно жировое вещество масляного происхождения выбирается раздельно или в комбинации из крема, сливочного масла, жира сливочного масла или безводного молочного жирового вещества.

Факультативно растительное жировое вещество выбирается одно или в комбинации с пальмовым, кокосовым маслом, маслом ядра кокосового ореха, соевым, подсолнечным маслом в жидком, а также в частично или полностью гидратированном виде. В отношении последнего следует отметить, что продукт, полученный способом согласно изобретению, не может быть выпущен в продажу под названием «сыр».

Согласно варианту выполнения способ согласно изобретению включает в себя этап охлаждения после этапа текстурирования с применением холодной и/или ледяной воды.

Предпочтительно этот этап охлаждения проводится после этапа vi) выкладывания в форму и/или выемки из нее.

Предпочтительно охлаждение проводится холодной водой, имеющей температуру от 2 до 6°C, предпочтительно ок. 4°C. Предпочтительно за охлаждением холодной водой следует охлаждение ледяной водой (т.е. водой с температурой ок. 0°C).

Согласно варианту выполнения способ согласно изобретению включает в себя этап тепловой обработки после этапа ii) и перед этапом iii), на котором сырная масса подвергается воздействию температуры свыше или равной 65°C. Этот этап заключается в тепловой обработке или пастеризации сырной массы в соответствии с достигнутыми температурами.

Согласно второму аспекту изобретения его объектом является сыр типа моцарелла, такой, как получают, в частности, способом согласно изобретению, описанным в любом из предыдущих вариантов выполнения и обладающим свойствами тягучести и/или растекания при тепловой обработке, и в котором соотношение массы общего азота к общей массе сыра меньше или равно 21%, массовое соотношение сухого вещества к общей массе этого сыра составляет более или равно 40% и соотношение массы кальция к массе общего азота составляет от 0,10 до 2,80%.

Содержание общего азота в сыре рассчитывается от общей массы сыра (включая воду).

Предпочтительно содержание сухого вещества составляет более или равно 45%, также предпочтительно более или равно 47% и менее или равно 60%, также предпочтительно менее или равно 55%, также предпочтительно менее или равно 53%. Под сыром типа моцарелла подразумевается любой сыр, обладающий свойствами тягучести и/или растекания при тепловой обработке, имеющий низкое содержание влаги, являющийся однородным из твердой/полутвердой сырной массы без дырочек и пригодный для натирания теркой.

Одним из преимуществ изобретения является возможность изготовления сыра, имеющего одновременно более низкие содержания общего азота, чем сыры, произведенные по традиционной технологии с отделением молочной сыворотки и обладающие свойствами тягучести и/или растекания при тепловой обработке, в частности, свойство тягучести, на основе концентратов молочных белков, в частности, в порошковой форме.

Согласно варианту выполнения рН указанного сыра составляет более или равен 5,10 и менее или равен 5,40.

Согласно варианту выполнения соотношение массы общего азота к общей массе сыра составляет от 15 до 22%, предпочтительно от 17 до 21%.

Такое низкое содержание общего азота в сыре означает существенную экономическую выгоду по сравнению с сыром с содержанием общего азота в количестве более или равном 23%.

Согласно варианту выполнения массовое соотношение сухого вещества к массе сыра в сухом состоянии составляет от 40 до 60%, предпочтительно от 44 до 59%.

Краткое описание чертежей

Настоящее изобретение будет более понятным из описания приводимых ниже примеров выполнения, не имеющих ограничительный характер и иллюстрируемых приложенными фигурами, на которых показано:

фиг. 1 - схематическое изображение разных этапов, применяемых в первом примере осуществления способа согласно изобретению;

фиг. 2 - график, отображающий свойства растекания и тягучести при тепловой обработке, измеренные на сырах, произведенных способом согласно изобретению согласно первому примеру осуществления. По оси ординат отложены значения тягучести в сантиметрах и значения растекания в % увеличения по отношению к размерам начального образца, по оси абсцисс - отношения массы общего азота в испытуемом сыре к общей массе этого сыра;

фиг. 3 - график, отображающий свойства растекания и тягучести при тепловой обработке, измеренные на сырах, произведенных способом согласно изобретению согласно первому примеру осуществления. По оси ординат отложены показатели тягучести в сантиметрах и растекание в % увеличения по отношению к размерам начального образца, по оси абсцисс - разные сухие экстракты исследованных сыров (соотношение массой сухого вещества к общей массе сыра);

фиг. 4 - график, отображающий свойства растекания и тягучести при тепловой обработке, измеренные на сырах, произведенных способом согласно изобретению согласно второму примеру выполнения. По оси ординат отложены значения тягучести в сантиметрах и значения растекания в процентах увеличения по отношению к размерам начального образца, по оси абсцисс - отношения массы кальция к массе общего азота в порошковых концентратах молочного белка;

фиг. 5 - график, отображающий свойства растекания и тягучести при тепловой обработке, измеренные на сырах, произведенных способом согласно изобретению согласно второму примеру выполнения. По оси ординат отложены значения тягучести в сантиметрах и значения растекания в процентах увеличения по отношению к размерам начального образца и по оси абсцисс - отношения массы кальция к массе общего азота в порошковых концентратах молочного белка;

фиг. 6 - график, отображающий свойства растекания и тягучести при тепловой обработке, измеренные на сырах, произведенных способом согласно изобретению согласно третьему и четвертому примерам выполнения. По оси ординат отложены значения тягучести в сантиметрах и значения растекания в процентах увеличения по отношению к размерам начального образца, по оси абсцисс - показатели сыра I, в который были внесены все добавки жировых веществ на этапе i), и показатели сыра J, в который добавки жировых веществ вносились дважды, а именно на этапе i) и после этапа iii).

На фигурах 2 - 6 гистограммы серого цвета с точками соответствуют растеканию, измеренному в % увеличения, гистограммы с крестообразной штриховкой соответствуют тягучести в см.

На фиг. 4 приведены показатели растекания и тягучести, полученные для традиционного сыра моцарелла, обозначенного как контрольный образец традиционного сыра, содержащего 50,6% сухого экстракта, 22,2% жирового вещества от общей массы, 23% общего азота от общей массы и 40-45% жирового вещества/сыр в сухом состоянии.

Раскрытые изобретения

Ia) Пример на описание измерения тягучести (см)

Принцип: измерение длины до разрыва последней нити расплавленного сыра (принцип, заимствованный у испытательной универсальной машины Instron). Измерение посредством вертикального натяжения подвижного щупа, размещенного в сыре.

Оборудование: испытательное устройство

Методика:

1. Отвесить в химическом стакане 17 г (+/- 0,01 г) свежеизмельченного исследуемого сыра;

2. Ввести щуп в стакан без уплотнения сыра, высота щупа (ответвлений диска) задается и фиксируется в ходе проведения.

3. Разместить химический стакан на водяной бане с температурой 90°С на 10 минут.

4. Затем разместить химический стакан в емкости прибора

5. Ручное или автоматическое считывание высоты подвижного щупа в момент разрыва последней нити жидкого сыра.

6. Провести трехкратное измерение на исследуемом сыре.

Отображение результатов

Тягучесть соответствует длине последней нити сыра в момент разрыва (в диапазоне от 0 до 1200 мм).

Стандартное отклонение по воспроизводимости составило менее 30 мм, т.е. коэффициент неравномерности менее 15%. Этот пример измерения тягучести был применен при испытании сыров G1-G4, описанных со ссылкой на фиг. 4, и сыров, описанных со ссылкой на фиг. 5.

Описанные ниже сыры А-F, I и J исследовали с применением метода измерения, отличавшегося от приведенного выше метода количеством помещенного в каждый химический стакан сыра, составившим 30 г. Исследуемый сыр был натерт вручную, а не расплавлен. Химический стакан с каждым образцом испытуемого сыра погрузили в водяную баню на 4 минуты, после этого привели в действие стержень, ранее помещенный на дно стакана, для перемешивания расплавленного сыра. Затем провели этапы 5 и 6 упомянутой выше методики.

Ib) Свойство тягучести может быть также измерено путем воспроизведения разных этапов описанного в Ia) метода, но при этом на этапе 3) стакан нагревают до 270°С в течение 6 минут и тридцати секунд.

II. Описание измерения растекания (%)

Принцип: сравнительная оценка способности испытуемых сыров растекаться при их расплавлении. Этот метод состоит в измерении растекания сырного образца цилиндрической формы на решетке при нагреве до заданной температуры в течение заданного времени (270°С в течение 6 минут и 30 секунд).

Оборудование: круглый резец из нержавеющей стали (диаметром 30 мм); печь с температурой 270°С; стеклянные пластинки; зажимы; измерительный лист с участком круглой формы для размещения вырезанного образца сыра до его расплавления и от которого отходят шесть линий с нанесенными делениями; секундомер и нож.

Подготовка образцов

1. Отрезать ломтик сыра толщиной 30 мм для расплавления.

2. Вырезать из испытуемого сыра резцом из нержавеющей стали три цилиндра. Убедиться в одинаковости образцов сыра (размеры, форма,…).

Методика

1. Нагреть печь до 270°С.

2. Взять две стеклянных пластинки, пропустить между ними измерительный лист и закрепить пластинки зажимами.

3. Расположить образец на центральной окружности измерительного листа и поместить в печь.

4. Нагревать в течение 6 минут и тридцати секунд при 270°С.

5. Извлечь образец и охлаждать его в течение десяти минут до момента снятия показаний.

6. Записать расстояние смещения образца по шести точкам на шести линиях с делениями на измерительном листе.

7. Провести измерение трижды.

Результаты:

Определяется усредненная величина по шести измеренным точкам шести линий с делениями, результатом служит усредненная величина по трем измерениям.

Ш. Описание нескольких примеров осуществления способов сыроварения согласно изобретению

1. Изменение содержания общего азота в сыре типа моцарелла при содержании в нем 50% сухого экстракта и 44% жирового вещества/сыр в сухом состоянии при соотношении между массой кальция и содержанием общего азота, равном 2,00%.

Приведенные в таблице 1 три исходных композиции, соответствовавших сырам А, В и С, были применены в соответствии с первым примером осуществления способа согласно изобретению, описанным ниже, со ссылкой на фиг. 1. В вакууме воду ввели в смеситель, например, марки Almix (STM 100 Scanima turbo mixer Tetra Раk), нагрели при наличии двойной стенки до температуры ок. 50°С и привели в действие мешалку со скоростью перемешивания 710 об./мин. Часть расплавленного безводного молочного жирового вещества очень белого цвета, составившая около одной трети от общего количества добавленного в сыр жирового вещества, ввели в вакууме в смеситель при температуре ок. 50°C и скорости перемешивания 710 об./мин., затем в вакууме смесь порошковых концентратов молочного белка подавали в смеситель при скорости перемешивания 1500 об./мин. в течение 15 минут для образования эмульгированной, деаэрированной и однородной сырной массы, называемой также исходной сырной смесью. Температура Т1 смеси на этапе ii) составила от 50 до 55°C. Полученную сырную массу подвергли тепловой обработке при температуре Т4, составившей 64°C, в упомянутом смесителе Almix с двойной стенкой при скорости перемешивания 1500 об./мин., затем провели этап iii) охлаждения до температуры Т2 порядка 45°C при скорости перемешивания 1000 об./мин. Вторую часть очень белого расплавленного безводного жирового молочного вещества, т.е. около двух третей от общего добавленного в сыр жирового вещества, добавили в вакууме в сырную массу при температуре Т5, составившей 45°С, и при скорости перемешивания 1000 об./мин. После этого в сырную массу на этапе iv) коагуляции добавили ферменты Chr HANSEN, STEM 05 (12 г), LHB01 (6 г) и сычужный фермент Chymax (6,6 г). Сырную массу с такими добавлениеми перемешивали при скорости вращения 1000 об./мин. в течение 1 минуты, после этого сырную массу доводили до кондиции в ванне. Подкисление при 47°С проводилось на кондиционированной сырной массе для образования сырного сгустка до достижения рН 5,20, после этого 30 кг сгустка поместили в лабораторный вакуумный варочный смеситель, такой, как Karl Schnell 30, тип 770, для проведения этапа экструзии. Сгусток после добавки 450 г соли вымешивали в течение 1 минуты при скорости вращения 100 об./мин. Затем сгусток подвергли текстурированию на этапе v), при котором его нагревали до 64°С прямой подачей пара и вымешивали в течение 4 минут вращающимся винтом при 100 об./мин. После этого сырную массу вытягивали / экструдировали в течение 1 минуты. Была отмечена сырная масса белого цвета, однородная и блестящая. Сырную массу выложили на этапе vi) в цилиндрические формы диаметром 80 мм и высотой 240 мм, затем охлаждали в течение 30 минут в ледяной воде и после этого в холодной воде при 4°C. По истечении 30 суток выдержки при 4°C получили результаты, представленные на графике фигуры 2.

Предпочтительно этап отделения молочной сыворотки отсутствовал.

На фиг. 1 представлены показанные сплошной линией разные этапы способа согласно изобретению согласно первому примеру выполнения. Пунктирными линиями показаны варианты выполнения способа согласно первому варианту, при этом соль может вводиться на этапе i) и/или на этапе iii) и/или на этапе v) и/или после выемки из формы. Вторая часть жирового вещества может добавляться после этапа ii), предпочтительно перед этапом тепловой обработки.

При рассмотрении этого графика можно отметить, что свойства тягучести для сыра А составляют как минимум около 20 см, для сыра С они достигают до 140 см. Свойства растекания удовлетворительны в любом случае, но являются оптимальными при содержании общего азота в количестве 17,90%. Такие оптимальные результаты были достигнуты для сыров А, В и С при массовом отношении кальция к содержанию общего азота от 2,01 до 2,09%.

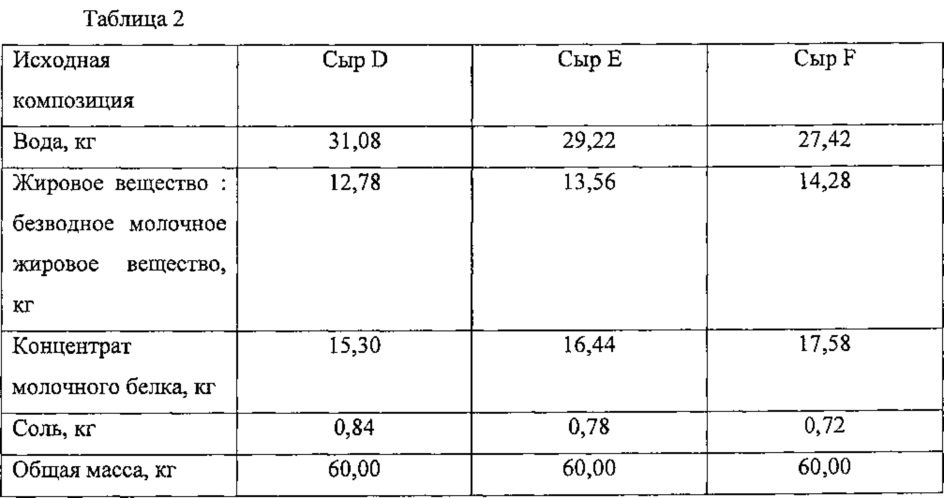

2. Изменение общего сухого экстракта в сыре типа моцарелла при содержании общего азота в количестве 19 мас. % от его общей массы, 45% жирового вещества (жировых веществ), г/сыр в сухом состоянии, г. при массовом соотношении кальция к содержанию общего азота 2,0%.

Три исходных композиции в таблице 2, соответствующих сырам D, Е и F, применили в соответствии с первым примером осуществления способа согласно изобретению (предпочтительно без этапа отделения молочной сыворотки), приведенным выше для сыров А, В и С. Через 30 суток выдержки при 4°C получили результаты, представленные на графике фиг. 3.

При этом было отмечено, что сыр D, содержавший сухой экстракт в количестве 47%, обладал наилучшими свойствами растекания (140%) и тягучести (ок. 130 см). Показатель тягучести снижался с увеличением количества сухого экстракта.

3. Описание второго примера осуществления способа производства сыра типа моцарелла согласно изобретению

Второй пример осуществления способа сыроделия отличается от описанного выше первого массовым соотношением кальция к содержанию общего азота в концентратах молочного белка, количеством воды, жирового вещества и концентратов молочного белка в исходной композиции на этапе i). Следовательно, в исходной композиции содержалось 29,22 кг воды и 16,50 кг порошковых концентратов молочного белка при массовом содержании общего азота в количестве 78,5% и содержании лактозы менее или равном 10%. Безводное молочное жировое вещество очень белого цвета добавляли расплавленным в два приема, как это описано в первом примере осуществления способа, 4,50 кг безводного молочного жирового вещества добавили на этапе i) и 9,0 кг этого вещества добавили в вакууме после этапа iii) охлаждения при температуре Т5, равной 45°C, в этом примере она равна точно температуре Т4 охлаждения.

Через 30 суток выдержки при 4°С получили результаты, приведенные на графике фиг.4 и на графике фиг. 5. Исходная композиция для сыров H1, Н2 и Н3, представленных на фиг. 5, отличалась от исходной композиции, описанной выше и предназначенной для сыров G1-G4, тем, что в ней содержалось больше воды и больше жирового вещества.

Предпочтительно этап отделения молочной сыворотки отсутствовал.

На графике фиг. 4 приведены свойства растекания и тягучести при тепловой обработке, полученные для сыров G1, G2, G3 и G4, произведенных с применением белковых концентратов, имевших соответственно массовые отношения кальция к содержанию общего азота: 1,7%, 2,1%, 2,3% и 2,5% при содержании сухого экстракта 50% и при отношении жирового вещества / сыр в сухом состоянии 45%.

Можно видеть, что растекание сыров с содержанием 50% сухого экстракта, 45% жирового вещества / сыр в сухом состоянии и 21% общего азота повышается при отношении кальция к неочищенному белку 2,10% и менее, в частности, ок. 1,70%, при котором показатель растекания приближается к показателю традиционного сыра моцарелла (т.е. сыра, произведенного на основе обычных продуктов из свежего молока, а не из концентратов молочных белков, в частности, обедненных лактозой и кальцием).

На графике фиг. 5 приведены свойства растекания и тягучести при тепловой обработке, полученные для сыров H1, Н2 и Н3, произведенных с использованием белковых концентратов, имевших соответственно массовое отношения кальция к содержанию общего азота: 2,22%, 2,49% и 2,71% при 46% сухого экстракта, 19,5% общего азота и отношении жировое вещество / сыр в сухом состоянии 48%. Можно видеть, что растекание при отношении кальция к неочищенному белку 2,22% приближается к показателю традиционного сыра моцарелла, т.е. составляет более 180%. Кроме того тягучесть, полученная для сыра Н2 с соотношением кальция к неочищенному белку 2,49%, имеет показатель 120 см, который очень близок к показателю, составляющему приблизительно более 120 см и полученному для исследованного традиционного сыра моцарелла в качестве контрольного образца.

4. Третий пример осуществления способа производства сыра типа моцарелла I согласно изобретению, содержащего 48% сухого экстракта при отношении жировое вещество / сыр в сухом состоянии 50%, массовом отношении кальция к содержанию общего азота 2,00% и отношении массы общего азота к общей массе сыра 19%.

Этот третий пример осуществления способа описывается ниже через свои отличия от первого описанного выше примера осуществлении способа.

Третий пример осуществления способа отличается от первого массовым соотношением кальция к содержанию общего азота в концентратах молочного белка и количеством воды, жирового вещества и концентратов молочного белка в исходной композиции на этапе i). Таким образом, в исходной композиции содержится 31,02 кг воды и 14,60 кг порошковых концентратов молочного белка при массовом отношении казеина к содержанию общего азота 90%, массовом содержании общего азота 81% и при содержании лактозы менее 10%. Безводное молочное жировое вещество очень белого цвета (9,0 кг) добавили в расплавленном виде только один раз на этапе i) при температуре Т5, составившей 50°С.

Через 30 суток выдержки при 4°C получили результаты, приведенные на графике фигуры 6. Предпочтительно этап отделения молочной сыворотки отсутствовал.

5. Четвертый пример осуществления способа производства сыра типа моцарелла J согласно изобретению, содержавшего 48% сухого экстракта при отношении жировое вещество/сыр в сухом состоянии 50%, массовом отношении кальция к содержанию общего азота 2,00%, массовом отношении общего азота к общей массе сыра 19%.

Этот четвертый пример осуществления способа описывается ниже через свои отличия от первого описанного выше примера осуществлении способа.

Четвертый пример осуществления способа отличается от первого массовым соотношением кальция к содержанию общего азота в концентратах молочного белка и количеством воды, жирового вещества и концентратов молочного белка в исходной композиции на этапе i). Таким образом, в исходной композиции содержалось 31,02 кг воды, 14,60 кг порошковых концентратов молочного белка при массовом отношении казеина к содержанию общего азота 90%, массовом содержании общего азота 81% и содержании лактозы менее 10%. Безводное молочное жировое вещество очень белого цвета добавляли в расплавленном виде в два приема, как это описано в первом примере осуществления способа сыроделия, на этапе i) ввели 4,80 кг безводного молочного жирового вещества и на этапе iii) - 9,60 кг этого же вещества в вакууме после этапа iii) охлаждения до температуры Т5, составившей 45°С, в данном примере точно равной температуре Т4 охлаждения. Содержание общего азота в готовом сыре (вода) составило 19%.

Через 30 суток выдержки при 4°С получили результаты, приведенные на графике фигуры 6. Предпочтительно этап отделения молочной сыворотки отсутствовал.

Таким образом, было отмечено, что двукратное добавление жирового вещества, в частности, его добавление после этапа охлаждения, в вакууме в расплавленном состоянии позволяет улучшить растекание более, чем на 75%.

Реферат

Изобретение относится к молочной промышленности. Способ производства сыра или сырного продукта включает получение исходной композиции, содержащей воду, жировое вещество и концентраты молочного белка, ее смешивание и температурную обработку, затем деаэрацию в вакууме, охлаждение до температуры Т2, меньшей температуры Т1, составляющей предпочтительно от 35 до 55°С, коагуляцию, текстурирование сырной массы, при необходимости дробление сырной массы, выкладывание в форму/выемку из формы, и при этом способ не включает этапа отделения молочной сыворотки, а соотношение массы кальция к массе общего азота (Са/МАТ) в концентратах молочного белка составляет более или равно 1,20% и менее или равно 2,70%. Также предлагается продукт, полученный указанным способом, в котором соотношение массы общего азота к общей массе продукта составляет менее или равно 21%, соотношение массы сухого вещества к общей массе продукта – более или равно 40% и соотношение массы кальция к массе общего азота - от 1,20% до менее или равно 2,70%. Изобретение позволяет получить продукт, обладающий свойствами растекания и/или тягучести при тепловой обработке, с низким содержанием влаги, однородный, без дырок/отверстий и пригодный для натирания на терке. 2 н. и 11 з.п. ф-лы, 6 ил., 2 табл., 4 пр.

Формула

Документы, цитированные в отчёте о поиске

Новая технология производства традиционных сыров

Модифицированные концентраты молочного белка и их использование при изготовлении гелей и молочных продуктов

Сливочно-сырный продукт с низким содержанием жира и высоким влагосодержанием и способ его получения (варианты)

Комментарии