Сыр и его получение - RU2616282C2

Код документа: RU2616282C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к получению сыра и, в частности, к способу получения сыра при использовании фермента, перекрестно сшивающего белок.

УРОВЕНЬ ТЕХНИКИ

Существует несколько способов свертывания/образования белкового геля молока, в частности подкисление и сычужное свертывание. Помимо этого образование белковых гелей также индуцирует ферментативное ковалентное перекрестное сшивание. Приведено несколько возможных применений трансглютаминазы в молочных продуктах. Однако выдерживание трансглютаминазы в молоке или молочных концентратах даже при высоких концентрациях ферментов не приводит к образованию белкового геля из-за электростатического отталкивания между мицеллами казеина при нейтральных показателях pH. Таким образом, трансглютаминаза как таковая не является достаточным реагентом для получения относительно плотного сыра. Образование белкового геля может быть достигнуто только снижением электростатического отталкивания при снижении pH или за счет воздействия сычуга на релевантные концентрации белка и релевантные концентрации трансглютаминазы.

Аминокислоты, являющиеся основой животного и растительного белка, могут быть перекрестно сшиты ферментами, такими как трансглютаминаза (EC 2.3.2.13), при использовании известного способа. Ковалентные связи, образованные в результате ферментативной обработки, выдерживают различные воздействия, например при термообработке и перемешивании. Наиболее подходящим субстратом для трансглютаминазы среди молочных белков является κ-казеин. β-казеин также содержит большое количество глютамина и лизина, которые соединяются вместе при использовании трансглютаминазного фермента.

При получении сыра трансглютаминазу используют для повышения выхода сыра с дополнительной возможностью соосаждения сывороточного белка с казеином. В частности, в молоке трансглютаминаза перекрестно сшивает казеиновые белки с образованием сетчатой структуры, что в результате приводит к повышенному выходу сырного зерна. Было обнаружено, что тепловая обработка молока дополнительно усиливает активность трансглютаминазы по сшиванию белка.

Известно, что молоко содержит вещества, ингибирующие активность трансглютаминазы. Эти ингибирующие вещества деактивируются при тепловой обработке молока. С другой стороны, известно, что содержание указанных веществ относительного общего содержания белков и жиров снижается при ультрафильтрации молока.

В EP 1057411 A2 описывается способ введения сывороточных белков в сыр при использовании трансглютаминазы. Проводят трансглютаминазную обработку жидкости, обогащенной сывороточным белком. Затем жидкость, содержащую казеин, смешивают с жидкостью, обработанной трансглютаминазой. Затем для обеспечения получения сырного зерна с высоким содержанием сывороточного белка добавляют сычужный фермент.

В EP 0711504 A1 описывается способ получения сыра при использовании трансглютаминазы. Трансглютаминазу добавляют в раствор молочного белка перед, после или одновременно с добавлением молокосвертывающего фермента. Сообщается, что получают сырное зерно в более высоком количестве по сравнению с традиционными способами.

В WO 97/01961 описывается способ получения сыра, где трансглютаминазу добавляют в сырное молоко и выдерживают в течение подходящего периода времени. Затем для обеспечения свертывания добавляют сычужный фермент, и затем перерабатывают в сыра. Сообщается, что достигается улучшенный выход сыра.

Недостатком указанных выше способов получения сыра при использовании трансглютаминазы является то, что в этих способах трансглютаминаза остается активной, что приводит к учащению случаев возникновения дефектов органолептических свойств у полученных в результате сырных продуктов, в частности, во время созревания и длительного хранения. В частности, при созревании наблюдаются дефекты органолептических свойств, такие как дефекты вкуса, аромата и текстуры. Также при последующем свертывании сырного молока сычугом в известных способах получения сыра могут возникнуть предсказуемые проблемы.

Как указано выше, известно, что выход сыра при получении сыра может быть повышен при использовании трансглютаминазы. В частности, трансглютаминаза повышает количество казеиномакропептидов в сыре. Однако если трансглютаминазу добавляют в излишне большом количестве в сырное молоко, последующее свертывание сырного молока сычугом ингибируется. Дополнительно, было обнаружено, что трансглютаминаза сохраняет активность в процессе созревания сыра, что делает созревший сыр резинистым. Следовательно, чрезвычайно важно, чтобы добавление трансглютаминазы в сырное молоко и время выдержки трансглютаминазы тщательно контролировалось для обеспечения получения сыра без снижения органолептических свойств полученных в результате сыров.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу получения сыра, где получают сыр с хорошими органолептическими свойствами с повышенным выходом при использовании сшивающего белок фермента.

В одном из аспектов настоящее изобретение относится к способу получения сыра, включающему стадии:

- получения первой сырьевой жидкости, содержащей казеин,

- получения второй сырьевой жидкости,

- обработку первой сырьевой жидкости сшивающим белок ферментом с получением обработанной ферментом сырьевой жидкости,

- смешивание обработанной ферментом сырьевой жидкости со второй сырьевой жидкостью с получением сырного молока,

- переработку сырного молока в сыр, используя коагулянт.

Неожиданно авторы настоящего изобретения обнаружили, что сыр может быть получен с повышенным выход при проведении обработки только части сырного молока сшивающим белок ферментом, что позволяет при этом избежать проблем, связанных с технологическим процессом получения сыра, а также дефектов органолептических свойств, вызванных ферментативной обработкой. Не желая быть ограниченными какой-либо теорией, авторы настоящего изобретения считают, что повышенный выход является результатом образования сшитой сетке и удержания казеиномакропептидов в сырной матрице за счет связывания в сыре повышенных количеств воды. Несмотря на повышенное количество связанной воды, не наблюдается изменений органолептических характеристик или снижения твердости сыра.

Настоящее изобретение обеспечивает экономически эффективный способ получения сыра, в котором расход сырьевого материала может быть уменьшен благодаря большему количеству связанной воды без негативного влияния на органолептические свойства сыра. Известно, что выход сыра может быть повышен за счет сывороточных белков. Однако сывороточные белки оказывают негативное влияние на органолептические свойства, в основном на вкус сыра.

Во избежание известных проблем при свертывании и дальнейшего избыточного сшивания белка во время созревания сыра ферменту позволяют действовать в течение подходящего периода времени и затем проводят деактивацию добавлением раствора, содержащего вещества, ингибирующие активность фермента. Существенным признаком настоящего изобретения является то, что фермент деактивируют перед фактическим процессом получения сыра. Поскольку ферментом обрабатывают только часть сырного молока, используется меньшее количество фермента по сравнению с традиционно используемым при получении сыра, с достижением при этом повышенного выхода сыра.

Дополнительно, сшивающий белок фермент оказывает положительное влияние на сохранность сыра, поскольку сыр не становится мягче, но его текстура сохраняется.

Настоящее изобретение обеспечивает экономичный, эффективный и простой способ получения.

Способ по изобретению может быть использован для получения полумягких, полутвердых, твердых и экстра твердых зрелых и незрелых сыров, наряду с плавлеными сырами. Также способ подходит для получения сыроподобных продуктов, где молочный жир и/или белок заменяют другим подходящим жиром или белком, или обоими частично или полностью.

В другом аспекте настоящее изобретение относится к сыру, прошедшему обработку сшивающим белок ферментом, имеющий влажность безжировой части 67% или менее с профилем белка с молекулярной массой менее чем 66 кДа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - блок-схема некоторых вариантов выполнения способа по изобретению.

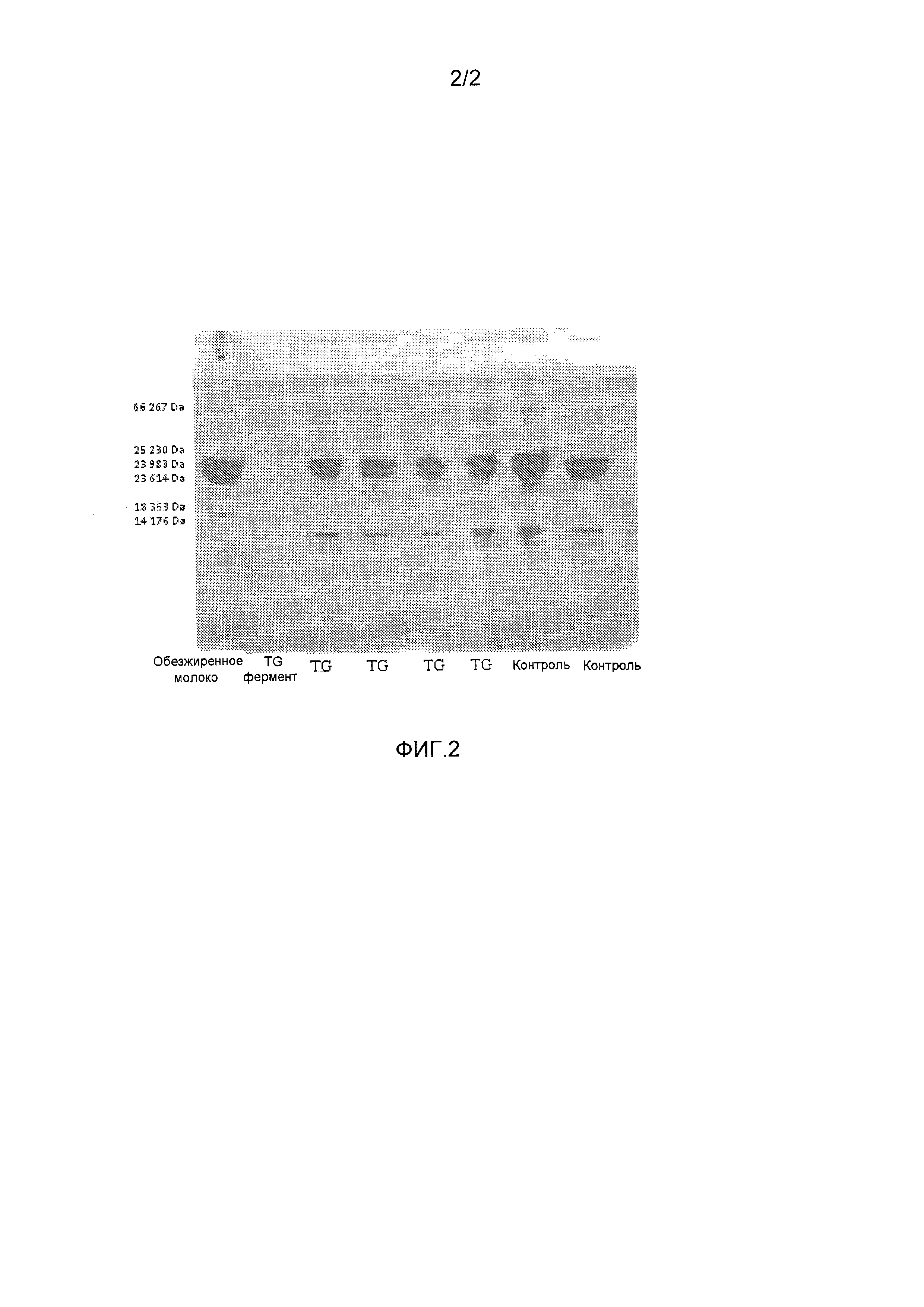

Фиг. 2 - ДСН-ПААГ-электрофорез профилей белка сыра, прошедшего обработку трансглютаминазой («TG») и контрольного сыра, не прошедшего обработку трансглютаминазой («контроль»). Ссылки относятся к раствору трансглютаминазы («TG фермент») и обезжиренному молоку.

ПОДРОБНОЕ ОПИСАНИЕ

В одном из аспектов настоящее изобретение относится к способу получения сыра, включающему стадии:

- получения первой сырьевой жидкости, содержащей казеин,

- получения второй сырьевой жидкости,

- обработку первой сырьевой жидкости сшивающим белок ферментом с получением обработанной ферментом сырьевой жидкости,

- смешивание обработанной ферментом сырьевой жидкости со второй сырьевой жидкостью с получением сырного молока,

- переработку сырного молока в сыр, используя коагулянт.

Настоящее изобретение обеспечивает способ получения сыра с повышенным выходом.

Используемый здесь термин «сырное молоко» относится к молочному сырью, используемому для получения сыра.

Используемый здесь термин «сыр» также относится к сыроподобным продуктам. В сыроподобных продуктах молочный жир и/или белок заменен другим подходящим жиром или белком, или обоими частично или полностью. Другой подходящий белок получают из растений, таких как соевые бобы. Обычно молочный жир частично заменяют пищевым жиром, обычно растительного происхождения, таким как рапсовое масло, фракционированное пальмовое масло или кокосовое масло. Также может быть использован лярд.

Используемый здесь термин «сырьевая жидкость» может представлять собой молоко, такое как молоко, полученное от животных, таких как коровы, овцы, козы, верблюдицы, кобылицы, или любых других животных, продуцирующих молоко, подходящее для потребления человеком или, если требуется, предварительно обработанное молоко. Следовательно, сырьевая жидкость может представлять собой, например, полножирное (цельное) молоко, сливки, молоко с низким содержанием жира, обезжиренное молоко, пахту, растительные масла, промывочную воду (мытьевую воду), полученную из стоков, образующихся при промывке технологических трубопроводов, контейнеров и емкостей на предприятиях по переработке молока и растительного (овощного) сырья, колострум, молока с низким содержанием лактозы, безлактозное молоко, молоко с пониженным содержанием сывороточного белка, восстановленное (разведенное) молоко из сухого молока, органическое молоко или комбинации любых из них, как таковых, или как концентратов, или как прошедших заданную предварительную обработку, такую как тепловая обработка.

Сырьевая жидкость может быть дополнена ингредиентами, обычно используемыми для получения молочных продуктов, такими как жир, белок, зола (минеральные вещества) или сахарные фракции, или аналогичное им.

Среди различных подходящих сырьевых жидкостей, приведенных выше, первую сырьевую жидкость выбирают из таковых, содержащих казеин. Первую сырьевую жидкость не обогащают сывороточным белком. В варианте выполнения, первая сырьевая жидкость содержит не более 5% сывороточного белка. В другом варианте выполнения настоящего изобретения первая сырьевая жидкость содержит не более 2% сывороточного белка. В другом варианте выполнения настоящего изобретения первая сырьевая жидкость представляет собой обезжиренное молоко.

Вторую сырьевую жидкость выбирают из таковых, содержащих вещества, ингибирующие активность сшивающего белок фермента. В варианте выполнения, вторая сырьевая жидкость содержит обезжиренное молоко, сливки или их смесь. В другом варианте выполнения настоящего изобретения вторая сырьевая жидкость может представлять собой первую сырьевую жидкость, прошедшей мембранную фильтрацию, то есть фракцию, содержащую вещества, ингибирующие активность сшивающего белок фермента, полученную из первой сырьевой жидкости. Обычно такая вторая сырьевая жидкость включает пермеаты первой сырьевой жидкости, прошедшего ультрафильтрацию, прошедшего диафильтрацию первой сырьевой жидкости, прошедшего микрофильтрацию первой сырьевой жидкости или их смеси. Пермеат(ы) также может быть получен в процессе сепарирования, проводимом при получении молочных продуктов. Также в качестве второй сырьевой жидкости может быть использован пермеат как таковой, или он может быть объединен с любым другим подходящим второй сырьевой жидкостью.

Белок первой сырьевой жидкости модифицируют сшивающим ферментом. Сшивающий белок фермент, подходящий для использования в настоящем изобретении, может представлять собой любой фермент с известной сшивающей белок молока активностью. Такие ферменты включают трансглютаминазу, лакказу, тирозиназу, пероксидазу, сульфгидрилоксидазу, глюкозоксидазу, белок - глутаминазу и тому подобное. Указанные ферменты могут быть использованы как таковые или в комбинациях друг с другом.

В варианте выполнения, фермент представляет собой трансглютаминазу (EC 2.3.2.13). Общеизвестно, что трансглютаминаза сшивает аминокислоты животных и растительных белков. Наилучшими субстратами для трансглютаминазы являются белки молока, казеины и κ-казеин, также β-казеин, который богат глютамином и лизином, которые фермент связывает вместе.

Трансглютаминаза может представлять собой любую обычно используемую в молочной промышленности трансглютаминазу. Она может быть получена из микробного источника, грибов, плесени, рыбы и млекопитающих. В варианте выполнения, трансглютаминазу выделяют из микробного источника.

Существует несколько коммерчески доступных препаратов трансглютаминазного фермента, подходящих для использования в способе по изобретению. Они включают Activa®YG (Ajinomoto, Japan), Activa®MP (Ajinomoto, Japan) и Yiming-TG (Yiming Fine Chemicals Co., Ltd., China). Оптимальные условия зависят от используемого фермента, и они могут быть получены от производителей коммерческих ферментов.

Тирозиназа (EC 1.14.18.1) может быть получена из различных видов растений, животных и грибов, то есть нитчатых грибов Trichoderma reesei. Общеизвестно, что лакказа (EC 1.10.3.2) из грибов и бактерий (Trametes hirsuta) гетеро сшивает углеводы и белки.

Количество добавленного в первую сырьевую жидкость сшивающего белок фермента составляет от 0,2 до 10 ед./г белка. В варианте выполнения, количество составляет от 1 до 5 ед./г белка.

Некоторые варианты выполнения способа по изобретению включают несколько необязательных стадий, приведенных на Фиг. 1. Необязательные стадии указаны пунктирной линией.

Первая сырьевая жидкость может быть непосредственно подвергнута обработке сшивающим белок ферментом без какой-либо предварительной обработки. В варианте выполнения, перед ферментативной обработкой первую молочную сырьевую жидкость подвергают термообработке. Было установлено, что сшивание ферментом молочных белков термообработанной сырьевой жидкости происходит в большей степени. Может даже иметь место полимеризация белков. Таким образом, тепловая обработка дополнительно усиливает эффект сшивания белка ферментом.

Примеры используемой тепловой обработки представляют собой пастеризацию, кратковременную высокотемпературную пастеризацию или нагревание при температуре ниже, чем температура пастеризации, в течение достаточно длительного времени. В частности, могут быть использованы УВТ обработка (например, молоко при температуре 138°C от 2 до 4 с), ESL (увеличение срока хранения) обработка (например, молоко при температуре 130°C от 1 до 2 с), пастеризация (например, молоко при температуре 72°C 15 с) или высокотемпературная кратковременная пастеризация (по меньшей мере при температуре 85°C по меньшей мере 4 с, например, молоко при температуре 95°C 5 минут). Тепловая обработка может быть прямой (пар в молоко, молоко в пар) или непрямой (трубчатый теплообменник, пластинчатый теплообменник, скребковый теплообменник).

В варианте выполнения, первую сырьевую жидкость подвергают мембранной фильтрации для концентрирования казеинового белка для дальнейшей обработки сшивающим белок ферментом. При мембранной фильтрации вещества, ингибирующие активность указанного фермента, проходят в пермеат, в то время как казеиновый белок концентрируется в ретентате. Проведение мембранной фильтрации является предпочтительным, поскольку удаляются ингибирующие вещества, и трансглютаминаза действует активнее. Следовательно, большая часть молочных белков может быть обработана тем же количеством фермента с получением в результате повышенного выхода сыра.

В варианте выполнения, первую сырьевую жидкость подвергают тепловой обработке, как указано выше для первой сырьевой жидкости, перед мембранной фильтрацией.

В варианте выполнения, часть пермеата, полученного при мембранной фильтрации первой сырьевой жидкости, используют в качестве второй сырьевой жидкости или как его часть.

Подходящая мембранная фильтрация для использования в настоящем изобретении представляет собой ультрафильтрацию и микрофильтрацию, необязательно проводимую при использовании технологии диафильтрации. В варианте выполнения, мембранная фильтрация представляет собой ультрафильтрацию. Коэффициент концентрирования ультрафильтрацией, обычно составляет в пределах от 1 до 10. В варианте выполнения, коэффициент концентрирования составляет от 2 до 5.

Содержание казеина в концентрате казеина, полученного при мембранной фильтрации, составляет от около 2,7 до 35 вес.%. В варианте выполнения, содержание казеина составляет около 12 вес.%. Содержание белка в концентрате казеина составляет не более 5%. В варианте выполнения, содержание сывороточного белка составляет не более 2%.

Концентрат казеина может быть подвергнут тепловой обработке, как указано выше для первой сырьевой жидкости.

Первую сырьевую жидкость, если требуется, термообработанную или прошедшую мембранную фильтрацию, подвергают обработке сшивающим белок ферментом с получением обработанной ферментом сырьевой жидкости. Обычно обработку проводят в течение от около 15 минут до 24 часов при температуре в пределах от около 4°C до 40°C. В варианте выполнения, обработку проводят при температуре 15°C в течение 3 часов. Ферментативную обработку проводят способом, общеизвестным из уровня техники.

Обычно от около 5% до 50 вес.% белка сырного молока обработано сшивающим белок ферментом. В варианте выполнения, около 20% белков сырного молока подвергнуто обработке.

Обработанную ферментом сырьевую жидкость смешивают со второй сырьевой жидкостью с получением сырного молока. На этой стадии способа проводят деактивацию сшивающего белок фермента во избежание проблем на последующих стадиях получения сыра и какого-либо негативного влияния на органолептические свойства получаемого в результате сыра. Вторая сырьевая жидкость может представлять собой любой жидкий сырьевой материал, содержащий вещества, ингибирующие активность сшивающего белок фермента. В варианте выполнения, вторая сырьевая жидкость содержит обезжиренное молоко, сливки или их смесь.

Вторую сырьевую жидкость добавляют к первой сырьевой жидкости в количестве, достаточном для деактивации сшивающего белок фермента в первой сырьевой жидкости. В варианте выполнения, добавленное количество второй сырьевой жидкости составляет от 50% до 95 об.% сырного молока. Содержание белка в молоке для получения сыра составляет от около 3,2% до 4,5 вес.%.

Часть второй сырьевой жидкости может быть подвергнута тепловой обработке, как указано выше для первой сырьевой жидкости. В варианте выполнения, не более 25 об.% второй сырьевой жидкости подвергнуто высокотемпературной кратковременной пастеризации. В варианте выполнения, высокотемпературную кратковременную пастеризацию проводят при температуре по меньшей мере 85°C в течение по меньшей мере 4 секунд. В другом варианте выполнения настоящего изобретения не более 25 об.% второй сырьевой жидкости подвергают высокотемпературной кратковременной пастеризации при температуре 95°C в течение 20 секунд.

Сырное молоко, полученное из первой сырьевой жидкости, обработанного сшивающим белок ферментом, и второй сырьевой жидкости, содержащего вещества, ингибирующие активность фермента, может быть дополнено другими ингредиентами, такими как различные натуральные компоненты молока, такие как минеральные вещества молока, витамины, добавки, вспомогательные добавки и тому подобное. Дополнительные ингредиенты могут представлять собой вещество, содержащее молочные белки, углеводы и/или жир. Дополнительные ингредиенты могут быть получены, например, из побочных продуктов и стоков, образующихся при получении молочных продуктов. Также подходит промывочная вода с содержанием белка вплоть до 3%. Если требуется, дополнительные ингредиенты могут находиться в порошкообразной форме. Также при получении сыроподобных продуктов дополнительные ингредиенты могут представлять собой растительный жир, такой как кокосовый жир. В варианте выполнения, дополнительный ингредиент представляет собой пахту, по существу состоящую из воды и углеводов с незначительным количеством жира и белков. Количество дополнительных ингредиентов, обычно составляет вплоть до 10 вес.% сырного молока.

Дополнительные ингредиенты могут быть введены в первую сырьевую жидкость, вторую сырьевую жидкость и/или сырное молоко на одной или более стадиях способа по изобретению.

В одном варианте выполнения способа по изобретению обезжиренное молоко концентрируют при использовании ультрафильтрации с получением концентрата казеина. Затем концентрат подвергают обработке трансглютаминазой (TG) с получением прошедшего TG-обработку концентрата. В варианте выполнения, получают сырное молоко, состоящее из от 6% до 8 об.% из прошедшего TG-обработку концентрата, от 2% до 12 об.% сливок и от 80% до 90 об.% обезжиренного молока. Содержание белка в молоке для получения сыра составляет около 4,2 вес.%. Сырное молоко может быть переработано в различные сырные продукты с использованием традиционных технологий для каждого типа сыра.

В другом варианте выполнения настоящего изобретения получают сырное молоко, состоящее из от 2% до 8 об.% из прошедшего TG-обработку обезжиренного молока, от 2% до 12 об.% сливок и от 85% до 96 об.% обезжиренного молока. Содержание белка в молоке для получения сыра составляет около 3,6 вес.%. Сырное молоко может быть переработано в различные сырные продукты при использовании традиционных технологий для каждого типа сыра.

В другом варианте выполнения настоящего изобретения получают сырное молоко, состоящее из от 2% до 8 об.% из прошедшего TG-обработку обезжиренного молока, от 2% до 12 об.% сливок, и от 75% до 86 об.% обезжиренного молока и от около 5% до 10 об.% пахты. Содержание белка в молоке для получения сыра составляет около 3,4 вес.%. Сырное молоко может быть переработано в различные сырные продукты при использовании традиционных технологий для каждого типа сыра.

Сырное молоко может быть подвергнуто пастеризации перед его дальнейшей переработкой в сыр. Пастеризация может быть проведена, например, при температуре 73°C в течение 15 секунд. Проведение пастеризации сырного молока является предпочтительным, поскольку это дополнительно деактивирует трансглютаминазу.

Сырное молоко или пастеризованное сырное молоко затем подвергают традиционной переработке в сыр, известной из уровня техники. Способ по изобретению может быть использован для получения полумягких, полутвердых, твердых и экстра твердых зрелых и незрелых сыров. Сыры, полученные способом по изобретению, также могут быть использованы для получения плавленого сыра.

Используемые здесь термины мягкий, полумягкий, полутвердый, твердый, экстра твердый сыр соответствуют строго определенным в FAO/WHO A-6-1968 Codex General Standard for Cheese согласно их композициям по содержанию влаги в свободной от жира части (MFFB%). Следовательно:

мягкий сыр здесь относится к сыру с содержанием воды в свободной от жира части более чем 67%,

полумягкий сыр здесь относится к сыру с содержанием воды в свободной от жира части от 61 до 69%,

полутвердый сыр здесь относится к сыру с содержанием воды в свободной от жира части от 54 до 63%,

твердый сыр здесь относится к сыру с содержанием воды в свободной от жира части от 49 до 56%, и

экстра твердый сыр здесь относится к сыру с содержанием воды в свободной от жира части менее чем 51%.

В сырное молоко, которое затем перерабатывают в сыр, вводят различные ингредиенты, обычно используемые для каждого типа сыра. Ингредиенты и способы переработки сырного молока для каждого типа сыра известны специалистам в области получения сыров. Если требуется, в сырное молоко может быть введен подкислитель, такой как заквасочная культура, ацидоген, например GDL, и коагулянт, такой как сычуг, химозин, молочная кислота, лимонная кислота, хлористо-водородная кислота, щавелевая кислота и соль кальция. Могут быть использованы различные заквасочные культуры и смеси заквасочных культур. Самые распространенные используемые заквасочные культуры включают мезофильную закваску (lactococcal заквасочная культура), обычно заквасочные культуры от Christian Hansen или Danisco, пропионобактерии, обычно Valio PJS, и добавки, придающие вкус (мезофильная и/или термофильная добавочная заквасочная культура, используемая в качестве добавки), обычно термофильная Valio Lb 161, подвергнутая или не подвергнутая тепловому шоку. Например, в качестве заквасочной культуры используют мезофильную 0-заквасочную культуру (mesophilic 0-starter), R- 608 от Christian Hansen. Заквасочная культура и ее количество зависят от типа сыра и используемых условий. Известно, что количество производственной закваски обычно составляет от 0,5 до 2%, обычно от 0,7 до 0,8%. Количество DVS заквасочной культуры (DVS/DVI) обычно составляет от 0,001 до 0,2%, обычно от 0,01 до 0,05%. Дополнительно к производственной закваске в качестве дополнительных заквасочных культур, придающих вкус, в способе по изобретению может быть использована, например, LH-32, BS-10 и CR-312 от Christian Hansen как таковая или в различных комбинациях и количествах, в зависимости от сыра и сыроподобного продукта. В качестве альтернативы, дополнительные заквасочные культуры, придающие вкус, могут быть добавлены по существу одновременно с другими ингредиентами.

В настоящем изобретении свертывание сырного молока проводят при использовании коагулянта. Свертывание означает одновременное коагулирование и образование белкового геля, которое происходит при использовании химических или физических средств. При химическом свертывании вводят подкислитель или фермент, такой как заквасочная культура, кислота, ацидоген, например GDL, молочная кислота, лимонная кислота или щавелевая кислота. При физическом свертывании, свертывание проводят при использовании коагулянта, такого как сычуг или химозин, обработки под высоким давлением при нагревании. В варианте выполнения, коагулят содержит заквасочную культуру, химозин или оба.

В другом аспекте настоящее изобретение относится к сыру, прошедшему обработку сшивающим белок ферментом, имеющий влажность безжировой части 67% или менее с профилем белка с молекулярной массой менее чем 66 кДа.

Следующие примеры приведены только для дополнительной иллюстрации и не ограничивают объем притязаний настоящего изобретения.

ПРИМЕР 1

Обезжиренное молоко концентрировали при использовании ультрафильтрации до коэффициента концентрирования 3,3 и до концентрации белка 12%. Концентрат нагрели до температуры 15°C и добавили 3 ед./г трансглютаминазы от общего веса концентрата белка. Концентрат выдерживали при температуре 15°C в течение 3 часов. После выдержки сырное молоко стандартизовали 7 об.% сливок, 85 об.% обезжиренного молока и 8 об.% концентрата до содержания белка 4,2 вес.% и содержания жира 2,94 вес.%. После стандартизации сырное молоко подвергли пастеризации при температуре 72°C в течение 15 секунд.

Сырное молоко нагрели до температуры 33°C и добавили 0,005 вес.% DVS-R608 (Hansen) и 0,002 вес.% CHN19 (Hansen) заквасочных культур. После выдержки в течение 1 часа добавили 0,08 вес.% CaCl2 и 0,005 вес.% химозина, и после 30 минут выдержки свернувшееся сырное молоко нарезали на маленькие кубики с образованием сырного зерна. Сырное зерно варили в течение 1 часа в сырной ванне. После перемешивания удалили сыворотку и отформовали зерно, провели прессование и посол. Созревание сыра проводили в течение 4 недель при температуре 12°C.

Выход сыра рассчитали по четырем разным сырным ваннам. Результаты приведены в Таблице 1. Было установлено, что трансглютаминаза значительно повысила выход сыра. Композиция сыра перед посолом приведена в Таблице 2. Было установлено, что содержание воды в части свободной от жира (MFFB%) в композиции значительно выше в сыре, прошедшем обработку трансглютаминазой (TG-сыр), по сравнению с контрольным сыром, не прошедшим обработку трансглютаминазой. При этом текстурные измерения показали, что твердость контрольного сыра и TG -сыра статистически значимо не отличаются (Таблица 3). Соответственно контрольный сыр получили без обработки сшивающим белок ферментом.

Профили белка (ДСН-ПААГ-электрофорез) сыра по изобретению и контрольного сыра приведены на Фиг. 2. В качестве ссылок приведены профили белка раствора TG-фермента и обезжиренного молока. Сыр по изобретению имеет профиль белка с молекулярной массой менее 66 кДа. ДСН-ПААГ-электрофорез показал, что трансглютаминаза сшивает белки молока с получением в результате белков с более высокой молекулярной массой.

ПРИМЕР 2

Обезжиренное молоко нагрели до температуры 40°C и провели обработку 2 ед./г трансглютаминазы от общего веса обезжиренного молока, выдержку провели в течение 15 минут. После выдержки сырное молоко стандартизовали 5 об.% указанного выше обезжиренного молока, обработанного трансглютаминазой, 90 об.% обезжиренного молока, не обработанного трансглютаминазой и 8 об.% сливок. Полученное в результате сырное молоко подвергли пастеризации при температуре 73°C в течение 15 секунд.

После охлаждения сырное молоко нагрели до температуры 33°C и добавили 0,005 вес.% DVS-R608 (Hansen) и 0,002 вес.% CHN19 (Hansen) заквасочных культур. После выдержки в течение 1 часа добавили 0,08 вес.% CaCl2 и 0,005 вес.% химозина, и после 30 минут выдержки свернувшееся сырное молоко нарезали на маленькие кубики с образованием сырного зерна. Сырное зерно варили в течение 1 часа в сырной ванне. После перемешивания удалили сыворотку и отформовали зерно, провели прессование и посол. Созревание сыра проводили в течение 4 недель при температуре 12°C. Соответственно контрольный сыр получили без проведения обработки сшивающим ферментом.

Выход сыра приведен в Таблице 4. Было установлено, что трансглютаминаза статистически повысила выход сыра. Композиция сыра перед посолом приведена в Таблице 5. Было установлено, что содержание MFFB% в композиции значительно выше в TG-сыре, по сравнению с контрольным сыром. При этом различий в текстурных измерениях не наблюдалось.

Специалисту в области техники, к которой относится настоящее изобретение, понятно, что исходя из развития технологий, концепция настоящего изобретения может быть реализована различными способами. Настоящее изобретение и варианты его выполнения не ограничиваются примерами, приведенными выше, а могут варьировать, не выходя за рамки настоящего изобретения, объем притязаний, которого изложен в приложенной формуле изобретения.

Реферат

Группа изобретений относится к молочной промышленности. Получают первую сырьевую жидкость, содержащую казеин. Получают вторую сырьевую жидкость, содержащую вещества, которые ингибируют активность сшивающего белок фермента. Обрабатывают первую сырьевую жидкость сшивающим белок ферментом с получением обработанной ферментом сырьевой жидкости. Смешивают обработанную ферментом сырьевую жидкость со второй сырьевой жидкостью с получением сырного молока. Перерабатывают сырное молоко в сыр, используя коагулянт. В качестве сшивающего белок фермента используют трансглютаминазу, лакказу, тирозиназу, пероксидазу, сульфгидрилоксидазу, глюкозоксидазу, белок - глутаминазу или их смесь. Полученный сыр имеет влажность безжировой части 67% или менее, содержит сырьевую жидкость, обработанную сшивающим белок ферментом, причем все белки сыра имеют молекулярную массу менее чем 66 кДа. Группа изобретений направлена на получение продукта с повышенным выходом и с сохранением органолептических свойств сыра, сыр становится мягче, но его текстура сохраняется, при этом обеспечивается простой способ получения сыра. 2 н. и 17 з.п. ф-лы, 2 ил., 5 табл., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Получение молочнобелкового ингредиента с высоким содержанием белка молочной сыворотки

Комментарии