Прокладка - RU2341701C2

Код документа: RU2341701C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к прокладкам, используемым для разделения сложенных в стопку пористых пластин в процессе производства. В частности, изобретение относится к кольцевым углеродным прокладкам, используемым для разделения сложенных в стопку кольцевых заготовок из композитного материала, в частности в процессе уплотнения, например, при химической инфильтрации в паровой фазе.

Заготовки из композитного материала могут, в частности, представлять собой кольцевые заготовки для изготовления тормозных дисков или других трущихся деталей.

Уровень техники

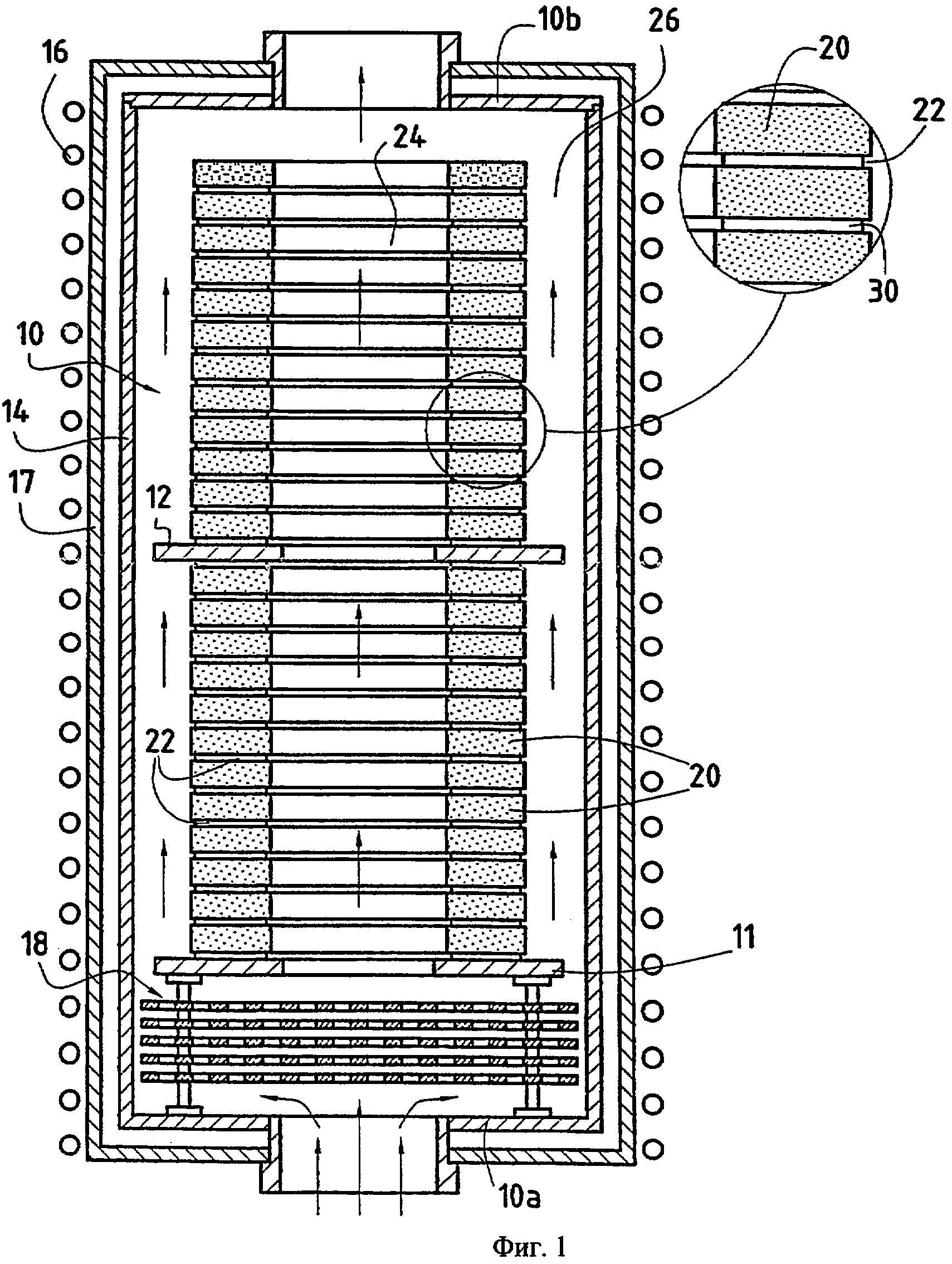

Устройство для уплотнения кольцевых заготовок для изготовления тормозных дисков и подобных им деталей описано, например, в патентной заявке США №10468031, поданной 14 августа 2003 г.; пример такого устройства приведен на фиг.1.

На фиг.1 крайне схематично изображена технологическая камера, содержащая полость 10, в которой содержится комплект кольцевых заготовок или пластин 20, выполненных из углеродного волокна. Заготовки комплекта сложены в стопку, причем их центральные отверстия, по существу, совмещены в вертикальном направлении. Стопка может состоять из нескольких наложенных одна на другую секций, разделенных одной или несколькими промежуточными несущими пластинами 12.

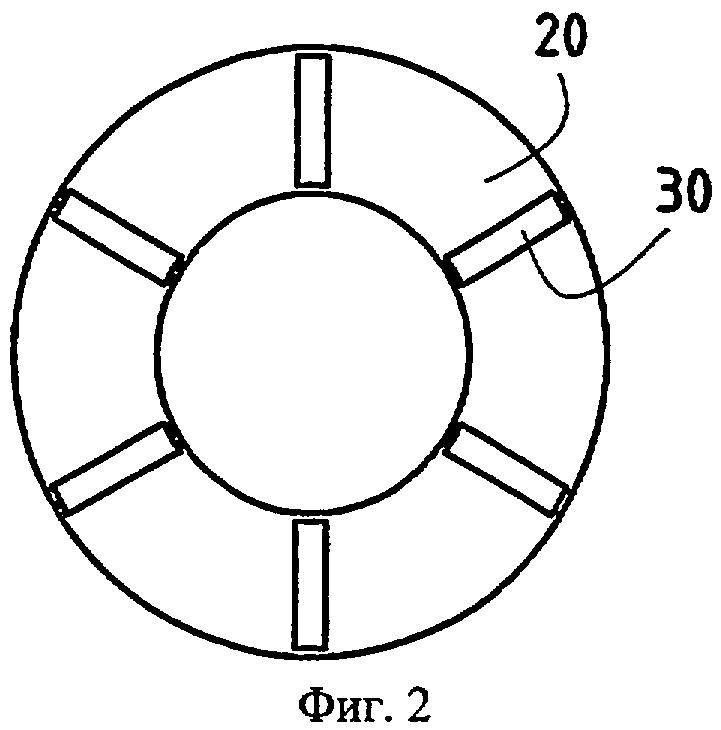

Сложенные в стопку пластины отделены друг от друга разделителями 30. Как показано на фиг.2, разделители 30 могут быть расположены радиально, а число их может быть различным. Разделители создают между соседними пластинами зазоры 22, имеющие, по существу, одинаковую высоту, и обеспечивают сообщение между внутренним объемом 24 стопки, образованным, по существу, совмещенными в вертикальном направлении центральными отверстиями пластин, и внешним объемом 26, находящимся снаружи стопки и внутри полости 10.

В примере, представленном на фиг.1, в полости 10 содержится одна стопка пластин. В других вариантах осуществления в той же полости может содержаться несколько стопок пластин, расположенных друг рядом с другом.

Полость 10 нагревается при помощи токоприемника 14, выполненного, например, из графита, образующего стенки полости 10 и соединенного индуктивной связью с индукционной катушкой 16, расположенной снаружи корпуса 17, окружающего токоприемник. Также могут быть использованы другие методы нагревания, например резистивное нагревание (эффект Джоуля).

В полость 10 впускают газ, содержащий один или несколько источников углерода, обычно углеводородные газы, такие как метан и/или пропан. В представленном примере впуск газа производится через нижнюю часть 10а полости. Газ проходит через зону 18 предварительного нагревания, образованную одной или несколькими перфорированными пластинами, расположенными друг над другом в нижней части полости под плитой 11, поддерживающей стопку пластин. Газ, нагретый пластинами предварительного нагревания (нагретыми до температуры, поддерживаемой в полости), свободно поступает в полость, проходя одновременно во внутренний объем 24, внешний объем 26 и зазоры 22. Остаточный газ выводится из полости через выпускной патрубок, предусмотренный в крышке 10b, методом отсасывания.

Разделители 30 представляют собой независимо устанавливаемые блоки, чаще всего, выполненные из глинозема (оксида алюминия). Однако формованные блоки из глинозема крайне хрупки и весьма часто ломаются. На практике при нормальном использовании стандартные блоки из глинозема служат не более двух-трех циклов уплотнения. Это, естественно, приводит к росту производственных расходов, поскольку вызывает необходимость частой замены блоков из глинозема.

Кроме того, производимая вручную замена отдельных блоков из глинозема, расположенных между слоями заготовок, отнимает крайне много времени. В примере, проиллюстрированном на фиг.2, изображены шесть таких блоков, однако на практике могут использоваться до двенадцати блоков. Временные затраты усугубляются тем обстоятельством, что обращение с хрупкими блоками требует крайней осторожности во избежание их поломки. Как правило, подготовка оборудования для полного процесса уплотнения, в котором используется семь поддонов с заготовками (на каждом из которых расположено от двенадцати до четырнадцати стопок заготовок), по известным технологиям может занимать от одного до двух рабочих дней.

Другой недостаток использования отдельных разделителей 30 заключается в том, что они могут вызывать деформации (а именно, вмятины) в заготовке под действием веса заготовок (и разделителей), сложенных над данной заготовкой. Как можно видеть из фиг.2, между разделителями 30 имеются большие участки заготовки, не опирающиеся на разделители. Поскольку заготовки, как правило, выполнены из пластичного материала, а глинозем, из которого выполнены разделители 30, не способен к деформации, на поверхности заготовок, в местах расположения разделителей 30, возникают вмятины. Эти вмятины, какими бы небольшими они ни были, должны быть устранены механической обработкой на дополнительном этапе обработки, чтобы обеспечить необходимую плоскую поверхность, требуемую для трущихся деталей. В результате используют заготовки толщины, большей, чем требуемая толщина готовой детали, чтобы учесть возможные деформации, возникающие в процессе изготовления по известным технологиям, и механическую обработку, направленную на устранение этих деформаций. Потери материала, удаляемого в ходе механической обработки, снижают экономическую эффективность производства.

Сущность изобретения

В связи с вышеизложенным в соответствии с настоящим изобретением предлагается цельная или иным образом выполненная в виде единого элемента кольцевая прокладка, разделяющая сложенные в стопку кольцевые заготовки.

Прокладка по настоящему изобретению имеет по существу плоскую кольцеобразную форму с противоположными первой и второй поверхностями. По меньшей мере, одна из этих поверхностей выполнена таким образом, что, по меньшей мере, частично образует радиально ориентированные каналы для прохождения газовых потоков, соединяющие внутреннее пространство прокладки с окружающим ее пространством.

Прокладка по настоящему изобретению предпочтительно имеет радиальные размеры, близкие к соответствующим размерам прилегающих к ней кольцевых заготовок. Это означает, что прокладка предпочтительно имеет внутренний диаметр и внешний диаметр, близкие к соответствующим размерам кольцевых заготовок. Если размеры прокладки не идентичны размерам кольцевых заготовок, она предпочтительно должна быть несколько меньше (т.е. иметь больший внутренний диаметр и меньший внешний диаметр, чем кольцевые заготовки), а не больше (т.е. не шире в радиальном направлении), чем кольцевые заготовки.

В одном из вариантов осуществления настоящего изобретения прокладка изготовлена из углеродного материала (например, графита или композитного углерод-углеродного материала), на который нанесено антиадгезионное покрытие.

Краткое описание чертежей

Настоящее изобретение станет более ясно из нижеследующего описания, содержащего ссылки на прилагаемые чертежи. На чертежах:

- фиг.1 изображает технологическую камеру для уплотнения сложенных в стопку кольцевых заготовок,

- фиг.2 изображает расположение отдельных разделителей, разделяющих сложенные в стопку кольцевые заготовки по фиг.1,

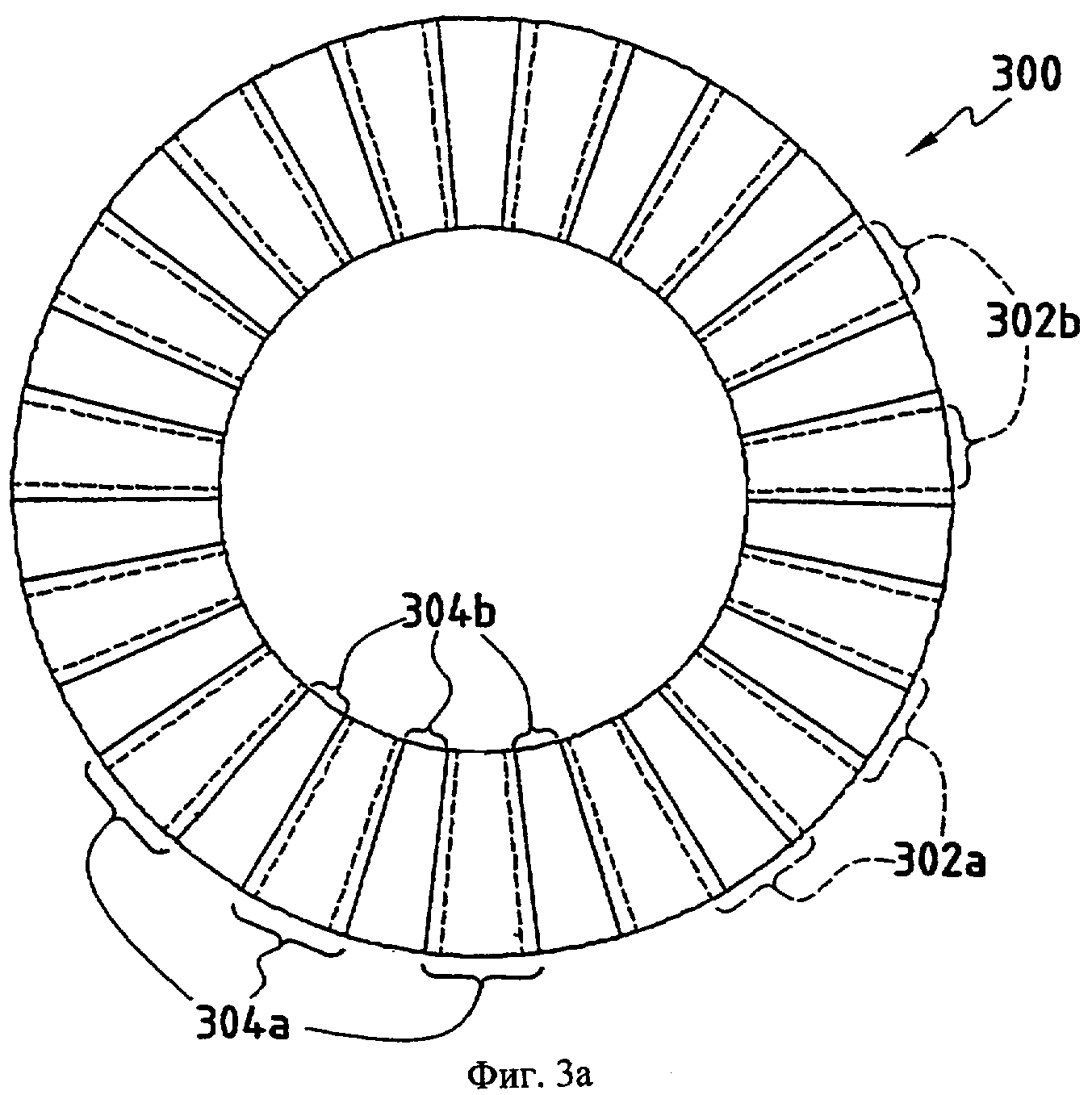

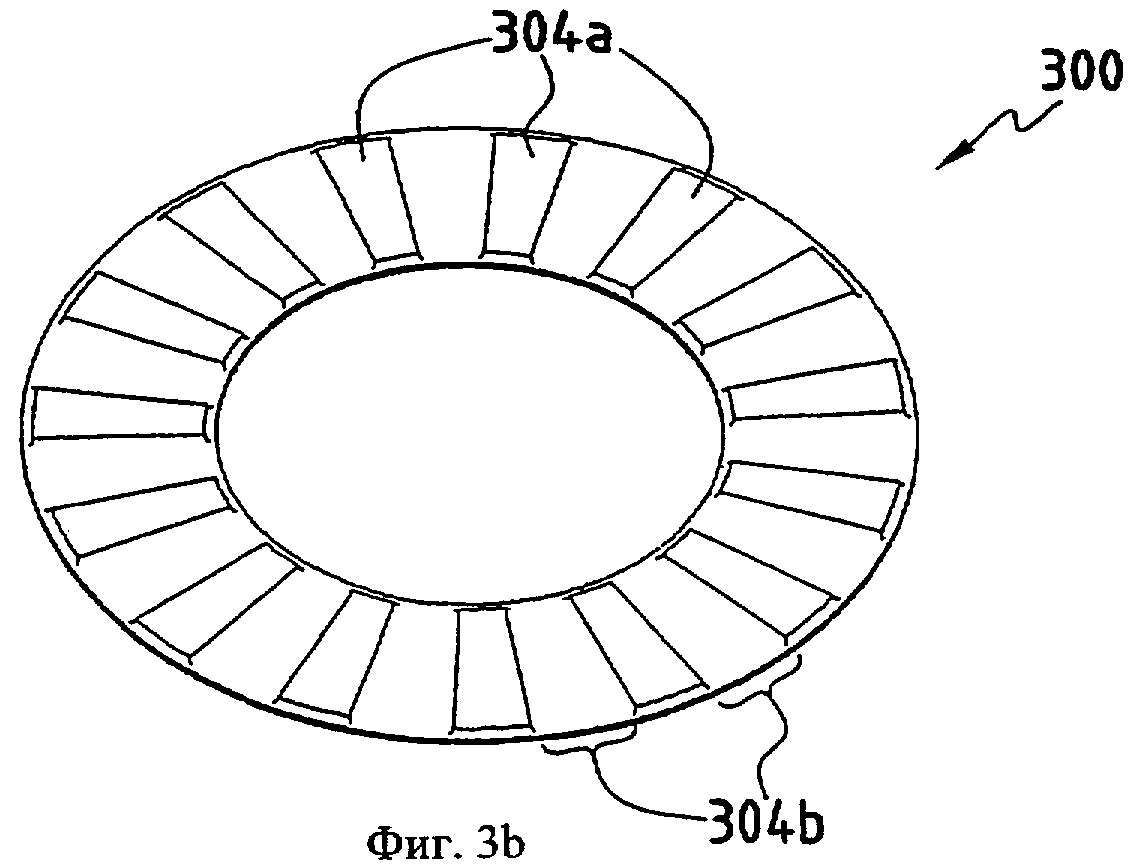

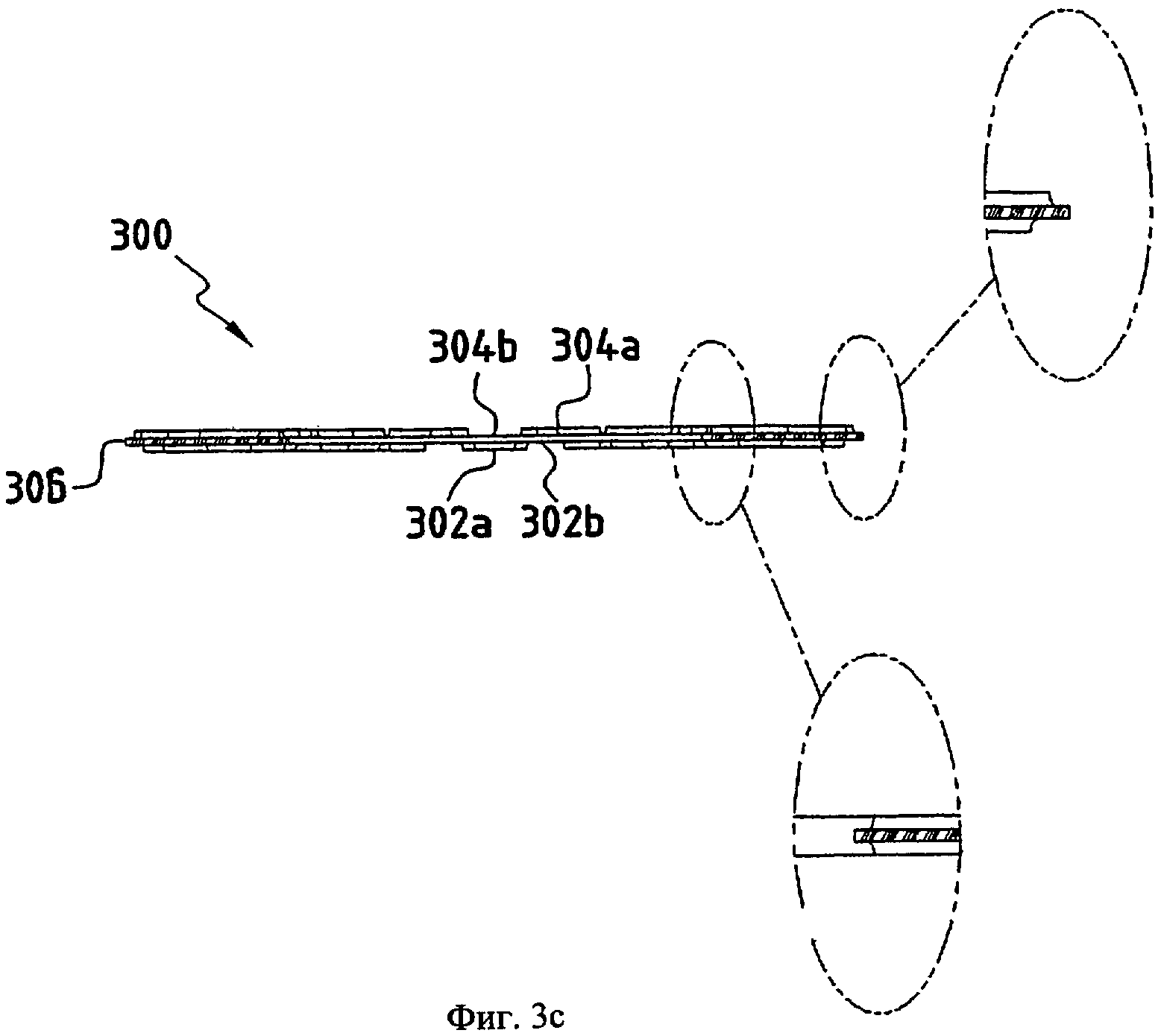

- фиг.3а-3с иллюстрируют первый пример цельной прокладки по настоящему изобретению,

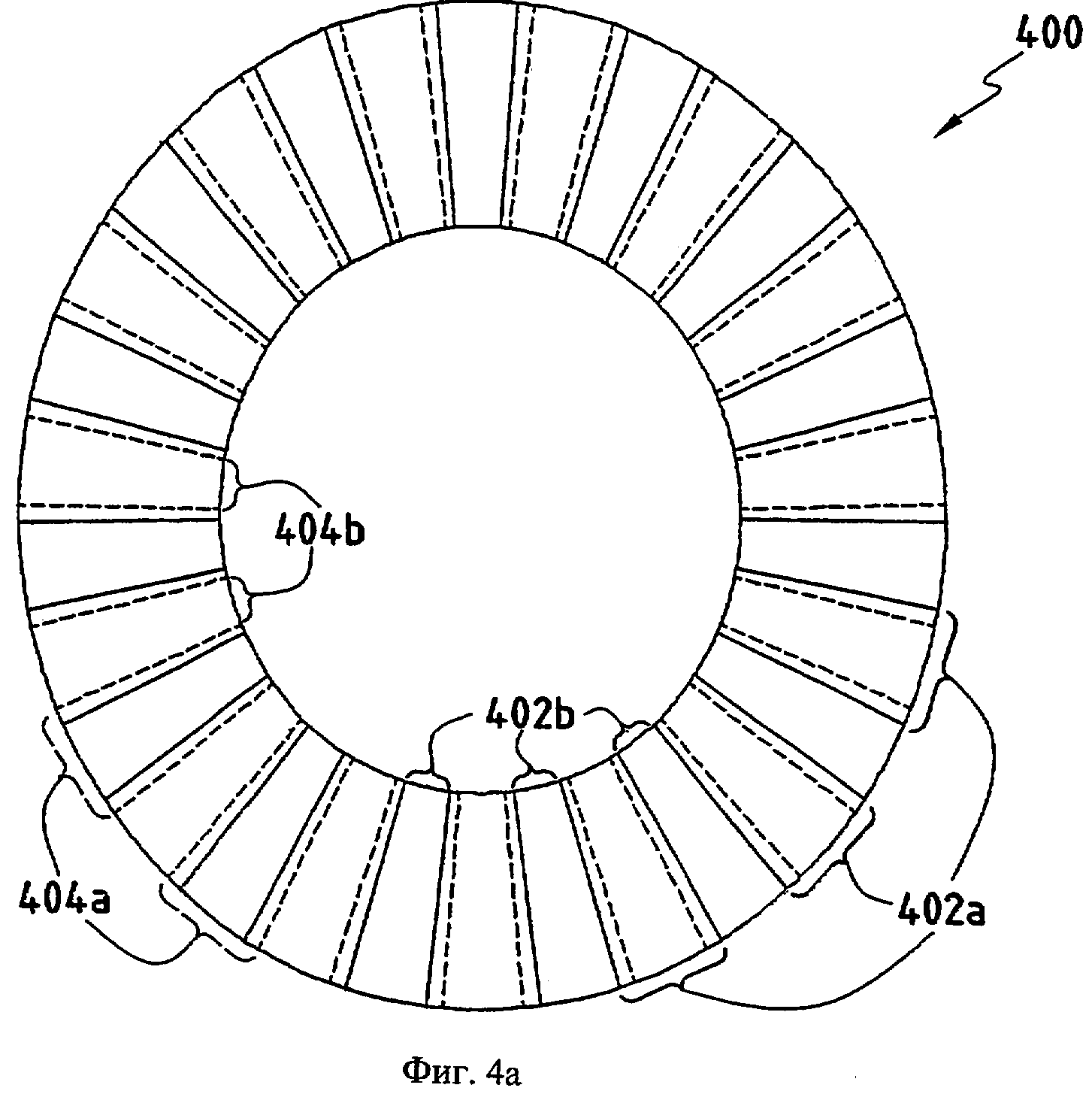

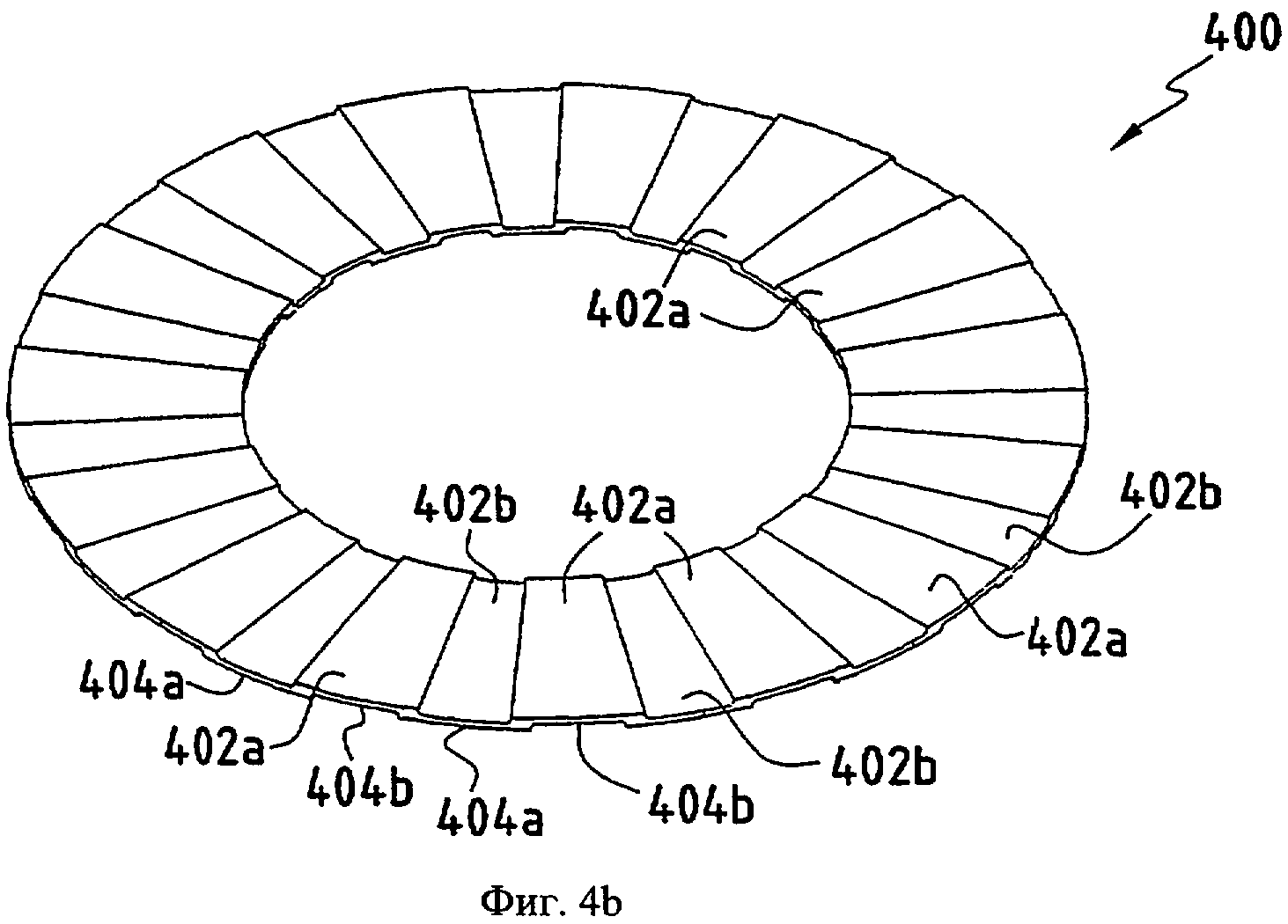

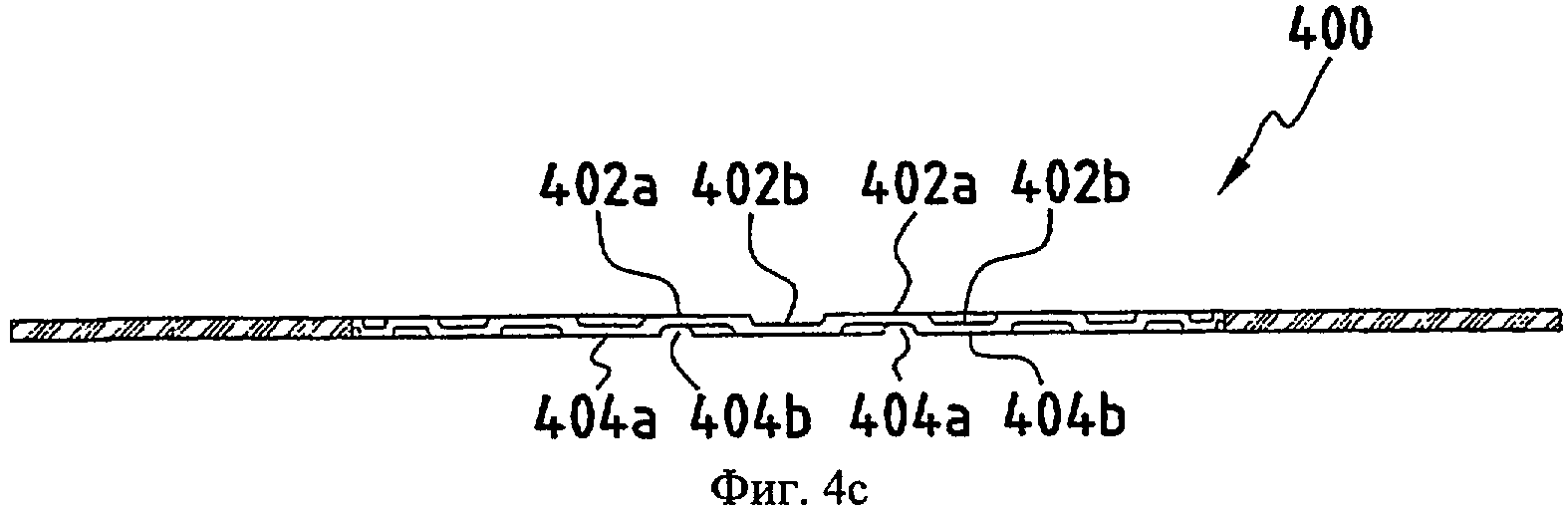

- фиг.4а-4с иллюстрируют второй пример цельной прокладки по настоящему изобретению,

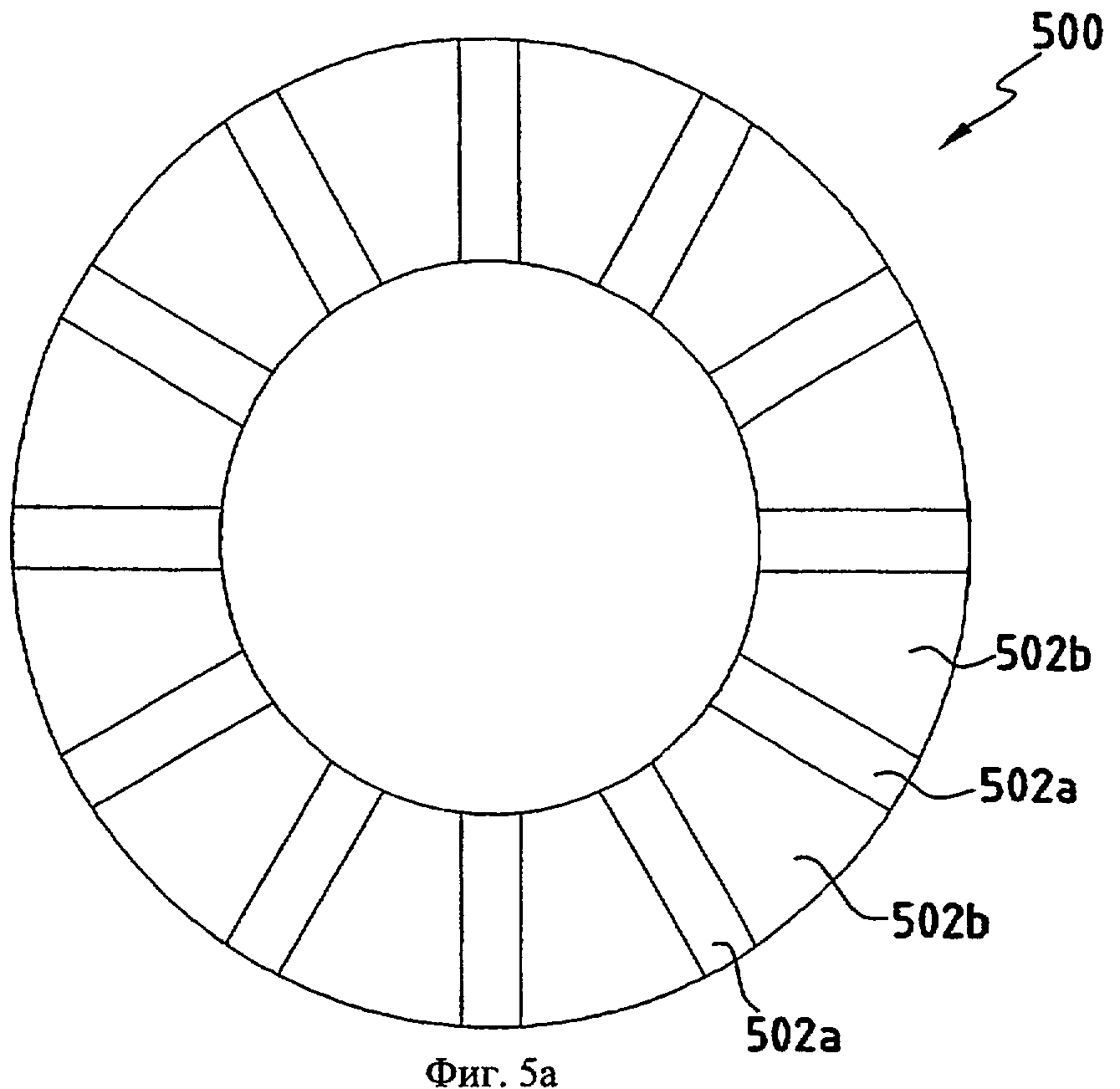

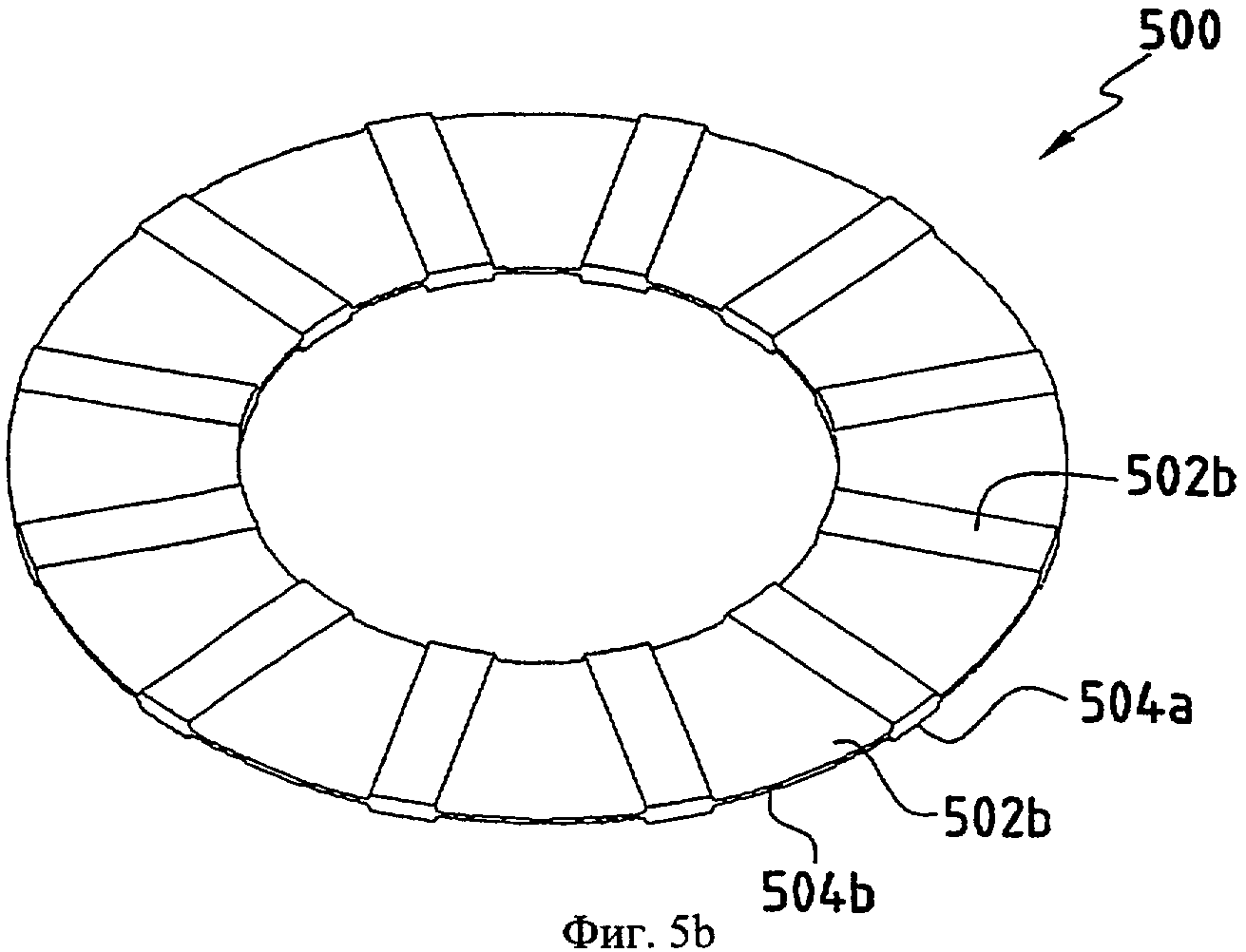

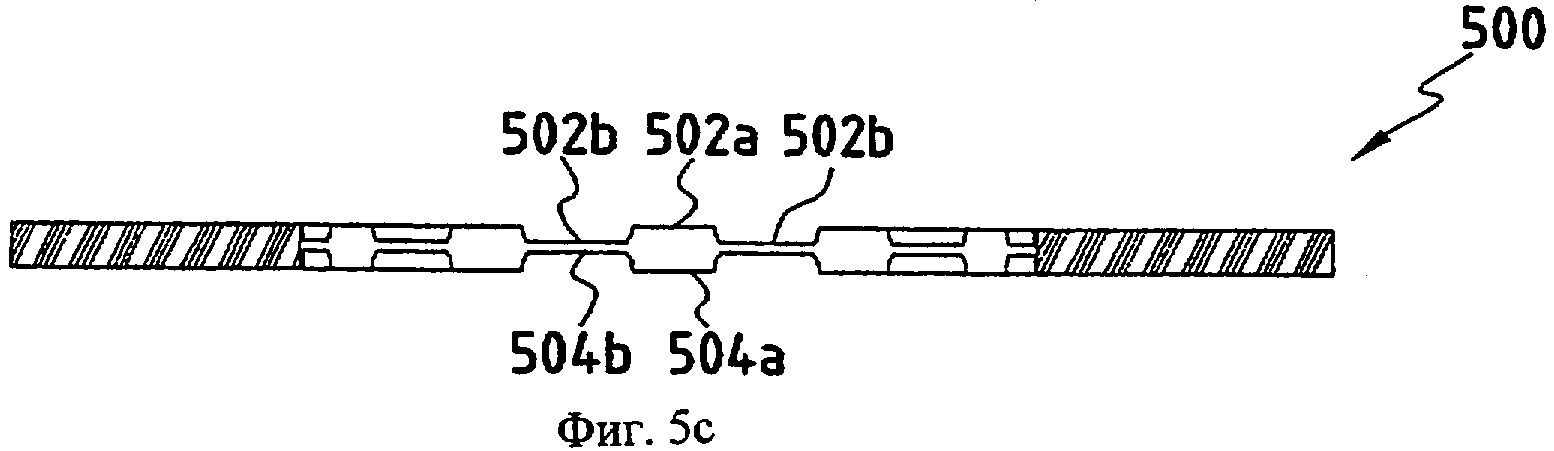

- фиг.5а-5с иллюстрируют третий пример цельной прокладки по настоящему изобретению.

Следует особо подчеркнуть, что приведенные чертежи лишь иллюстрируют примеры осуществления настоящего изобретения, не внося каких-либо ограничений в его определение. Также следует отметить, что на приведенных чертежах не обязательно соблюдается масштаб как в общем виде, так и в отдельных взаимосвязанных видах.

Подробное описание изобретения

В целом прокладка по настоящему изобретению имеет ряд особенно полезных признаков.

Цельная или иным образом выполненная в виде единого элемента конструкция прокладки облегчает загрузку сложенных в стопки кольцевых заготовок в технологическую камеру по сравнению с технологией, по которой между каждыми двумя кольцевыми заготовками прокладывают несколько отдельных разделителей. Как было отмечено выше, известная конструкция, описанная выше со ссылками на фиг.2, требует размещения каждого разделителя вручную. Кроме того, поскольку известные разделители обычно изготавливают из хрупких материалов, таких как глинозем, во избежание их поломки такие разделители требуют крайне осторожного обращения в ходе этой, и без того длительной и трудоемкой, ручной операции. Разделители также имеют относительно малые размеры и крайне малую толщину (например, 1×4×0,1 дюйма), что дополнительно затрудняет работу с ними.

При использовании цельной прокладки по настоящему изобретению одна операция установки прокладки заменяет несколько операций установки отдельных разделителей по известным решениям. Вместо описанной выше загрузки технологической камеры по известному способу, занимающей от одного до двух дней, при использовании цельной прокладки по настоящему изобретению время загрузки при прочих равных условиях значительно сокращается и составляет от двух до четырех часов.

Кроме того, конструкция цельной прокладки по настоящему изобретению лучше приспособлена для поддержки веса одной или нескольких кольцевых заготовок, сложенных над ней на большей площади, чем в случае использования отдельных разделителей, как показано на фиг.2. В частности, радиальная ширина цельной кольцевой прокладки должна быть равна или несколько меньше радиальной ширины кольцевых заготовок. В результате этого каждая из кольцевых заготовок оказывается менее деформированной после удаления из технологической камеры. Это означает, что после процесса уплотнения для получения необходимой недеформированной поверхности требуется меньшая механическая обработка.

Как было указано выше, цельная прокладка предпочтительно имеет радиальную ширину, приблизительно такую же или чуть меньшую (например, приблизительно на 5 мм относительно внешнего и/или внутреннего диаметра), чем кольцевая заготовка. Если бы прокладка имела ширину, которая была бы больше ширины кольцевой заготовки, на ее выступающих участках образовывался бы осадок (например, пироуглерода), полученный в результате разложения уплотняющего газа, т.е. газа, используемого в процессе уплотнения. Это может сократить длительность срока службы прокладки или вызвать необходимость дополнительной обработки для удаления такого осадка. Кроме того, если прокладка выступает в радиальном направлении за внешние края кольцевых заготовок, это может затруднить размещение нескольких стопок кольцевых заготовок в технологической камере для одновременной обработки (которое часто производится на практике). Это негативно может отразиться на эффективности производства и привести к тому, что в технологической камере данных размеров сможет быть одновременно обработано меньшее количество стопок.

В общем случае цельная прокладка по настоящему изобретению содержит радиально ориентированные каналы или другие элементы, расположенные на одной или обеих сторонах прокладки, которые, по меньшей мере частично, образуют каналы для прохождения газовых потоков, соединяющие внутреннюю в радиальном направлении сторону прокладки с ее внешней в радиальном направлении стороной. Замечание о «частичном» образовании каналов для прохождения газов сделано потому, что в некоторых случаях эти каналы также частично образованы противоположной поверхностью одной из кольцевых заготовок, соприкасающейся с поверхностью цельной прокладки. Эффективная площадь поперечного сечения каналов для прохождения газовых потоков предпочтительно сравнима с площадью такого поперечного сечения в конструкциях по известным технологиям. Однако в некоторых конкретных случаях эти площади могут отличаться.

Следует иметь в виду, что суммарная площадь поперечного сечения каналов для прохождения газовых потоков может быть изменена, например, путем изменения размеров каждого канала, путем изменения количества таких каналов или другими подобными методами. Решающим соображением при этом должно быть обеспечение требуемого уровня поддержки кольцевой заготовки или заготовок, опирающихся на данную прокладку.

В общем случае цельная кольцевая прокладка по настоящему изобретению должна быть изготовлена из материала, выдерживающего температуры приблизительно до 1100°С, а в предпочтительном варианте (для обеспечения безопасности) - приблизительно до 1200-1400°С. Предпочтительно, чтобы выбранный материал был максимально устойчив к химическому взаимодействию с заготовкой при указанной рабочей температуре.

Примеры материалов, пригодных для изготовления цельной прокладки по изобретению, включают такие углеродные материалы как графит, композитный углерод-углеродный материал, тканые материалы из графитового волокна, литую керамику, а также такие металлические материалы как нержавеющая сталь, сплав «инконель», титан, молибден, тантал и вольфрам, но не ограничиваются ими.

На фиг.3а-3с, 4а-4с и 5а-5с проиллюстрированы возможные варианты геометрии цельной прокладки из углеродного материала по настоящему изобретению. Материал, из которого выполнена прокладка, может быть, например, композитным углерод-углеродным материалом или графитом с крайне высокой теплопроводностью. В последнем случае могут быть использованы графиты, например, выпускаемые под названиями PGX, UCAR и MKU-S.

Кольцевая прокладка по настоящему изобретению может быть изготовлена из углерод-углеродного материала с использованием двумерной или трехмерной заготовки (которая может быть проколота иглами) или путем ламинирования множества слоев тканого материала из углеродного волокна с последующим уплотнением методом химической инфильтрации в паровой фазе или пропитывания смолами.

Исходному углерод-углеродному материалу может быть придана требуемая форма при помощи известной технологии отливки и/или механической обработки; в случае использования в качестве исходного материала графита требуемая форма может быть придана ему с использованием известной технологии механической обработки стандартной заготовки (болванки).

На фиг.3а изображена в плане кольцевая прокладка 300 по настоящему изобретению. На фиг.3b кольцевая прокладка 300 представлена в перспективе. На фиг.3с кольцевая прокладка 300 представлена в вертикальном разрезе по плоскости, перпендикулярной плоскости, в которой лежит кольцевая прокладка 300.

Кольцевая прокладка 300 содержит расположенные на одной из ее сторон пространственно разнесенные выступы 304а, по существу, правильной формы, чередующиеся с углублениями 304b, расположенными между ними. Аналогичным образом на другой стороне кольцевой прокладки 300 имеются пространственно разнесенные выступы 302а (изображены пунктирными линиями), по существу, правильной формы, чередующиеся с углублениями 302b, расположенными между ними.

В представленном примере краевые участки выступов 302а, 304а перекрываются с краями соответствующих выступов на другой стороне кольцевой прокладки 300 (см., например, фиг.3с). Совместно они обеспечивают создание большей опорной площади, чем вышеупомянутые отдельные разделители 30. Вследствие этого вес стопки распределяется по большей площади, что позволяет избежать сосредоточения нагрузки, приводящего при использовании известных решений к возникновению относительно сильных отпечатков в местах расположения известных разделителей 30.

Углубления 302b, 304b ограничивают радиально ориентированные каналы для прохождения газовых потоков, по которым уплотняющий газ может протекать из пространства, расположенного внутри стопки кольцевых прокладок, наружу. Как было указано выше, суммарная площадь сечения этих каналов для прохождения уплотнительного газа может быть различной в зависимости от конкретных условий. Однако в общем случае площадь сечения обычно должна быть сравнимой с соответствующей площадью сечения, имеющейся при использовании вышеупомянутых известных разделителей 30.

На фиг.4а изображена в плане кольцевая прокладка 400 по настоящему изобретению. На фиг.4b кольцевая прокладка 400 представлена в перспективе. На фиг.4с кольцевая прокладка 400 представлена в вертикальном разрезе по плоскости, перпендикулярной плоскости, в которой лежит кольцевая прокладка 400.

Структура кольцевой прокладки 400 сходна со структурой кольцевой прокладки 300 в том, что обе ее стороны также содержат выступы 402а, 404а, чередующиеся с углублениями 402b, 404b. В этом случае углубления 402b, 404b также ограничивают радиально ориентированные каналы для прохождения газовых потоков, по которым уплотняющий газ может протекать из пространства, расположенного внутри стопки кольцевых прокладок, наружу.

Из фиг.3с видно, что структура кольцевой прокладки 300 определена относительно плоского центрального слоя 306 из составляющего прокладку материала. Таким образом, по всей окружности внешнего края кольцевой прокладки 300 может быть проведена ровная замкнутая линия.

В отличие от этой ситуации, поскольку кольцевая прокладка 400 имеет меньшую толщину, чем кольцевая прокладка 300, она не содержит аналогичного центрального слоя из составляющего прокладку материала. Таким образом, по окружности внешнего края кольцевой прокладки 400 (см., например, фиг.4с) может быть проведена только волнообразная линия (соответствующая чередующимся выступам и углублениям).

На фиг.5а изображена в плане кольцевая прокладка 500 по настоящему изобретению. На фиг.5b кольцевая прокладка 500 представлена в перспективе. На фиг.5с кольцевая прокладка 500 представлена в вертикальном разрезе по плоскости, перпендикулярной плоскости, в которой лежит кольцевая прокладка 500.

Основное отличие кольцевой прокладки 500 от кольцевых прокладок 300 и 400 заключается в том, что выступы 502а, 504а, расположенные на противоположных сторонах кольцевой прокладки 500, совмещены друг с другом, так же как и углубления 502b, 504b (см., в частности, фиг.5с). Как и в ранее рассмотренных вариантах, углубления 502b, 504b, по меньшей мере частично, образуют радиально ориентированные каналы для прохождения газовых потоков, по которым уплотняющий газ может перемещаться из пространства, расположенного внутри стопки кольцевых прокладок, наружу.

В одном из вариантов осуществления изобретения изготовление кольцевой прокладки 500 может быть осуществлено путем создания соответствующих углублений 502b, 504b на противоположных сторонах заготовки из углеродного материала (например, из графита), исходная толщина которой приблизительно равна толщине кольцевой прокладки 500 в местах расположения соответствующих друг другу выступов 502а, 504а.

Как было указано выше, вышеописанные геометрические структуры могут быть получены с использованием любого из подходящих известных методов, включая, в частности, методы механической обработки и/или отливки в форму, но не ограничиваясь ими.

При применении углеродных материалов для изготовления прокладок по настоящему изобретению для использования с углеродными кольцевыми заготовками иногда возникает проблема, связанная с прилипанием прокладки к заготовкам после завершения процесса уплотнения. Для решения этой проблемы предусмотрено нанесение на поверхность прокладки антиадгезионного покрытия, предупреждающего такое прилипание.

Один из примеров использования такого антиадгезионного покрытия включает нанесение на поверхность прокладки первого слоя, выполненного из MoSi2, и второго слоя, наносимого поверх первого слоя и выполненного из Al2О3. Эти слои могут быть нанесены с использованием известной технологии, например плазменного напыления. Слой MoSi2 действует в качестве связующего слоя, обеспечивающего сцепление слоя Al2О3 со структурой прокладки.

Следует отметить, что использование прокладок, выполненных из материала на основе углерода, а в особенности прокладок, выполненных из графита, дает дополнительные преимущества в процессе производства. В общем случае наличие в стопке кольцевых заготовок графитовых прокладок увеличивает теплоаккумулирующую способность (тепловую массу) стопки, что облегчает ее нагревание и, следовательно, уплотнение. Эта особенность является полезной, т.к. повышение температуры самих заготовок представляет определенные трудности (при использовании известных технологий в верхней и нижней частях стопки заготовок благодаря их большей подверженности воздействию источников тепла достигается более высокий уровень уплотнения, чем в центральной части стопки заготовок). Кроме того, благодаря хорошей теплопроводности углеродных прокладок может быть обеспечено более равномерное температурное распределение по радиальной ширине прилегающих к ним кольцевых заготовок.

Хотя настоящее изобретение было описано в соответствии с предположительно наиболее эффективным вариантом его осуществления, следует особо отметить, что это описание приведено только в качестве одного из возможных примеров и что в изобретение могут быть внесены соответствующие изменения и модификации, не выходящие за рамки формулы изобретения, прилагаемой к настоящему описанию.

Реферат

Изобретение относится к области машиностроения, в частности к элементам, используемым для разделения сложенных в стопку пористых пластин во время производственного процесса. Кольцевая прокладка изготовлена из углеродного материала, на который нанесен слой антиадгезионного покрытия, содержит первую и вторую противоположные поверхности, при этом, по меньшей мере, на одной из указанных поверхностей выполнено множество радиально ориентированных каналов. Каждый из каналов соединяет внутреннюю в радиальном направлении сторону прокладки с ее внешней в радиальном направлении стороной. Способ подготовки кольцевых заготовок из углеродного волокна для процесса химической инфильтрации в паровой фазе заключается в расположении кольцевых прокладок между каждыми двумя кольцевыми заготовками. Кольцевые заготовки и кольцевые прокладки совместно образуют границы внутреннего пространства внутри стопки. Каждая из кольцевых прокладок содержит нанесенное на нее антиадгезионное покрытие для предупреждения прилипания к ней кольцевых углеродных заготовок. Способ изготовления цельной кольцевой прокладки из углеродного материала заключается в формировании цельной кольцевой прокладки из углеродного материала с первой и второй противоположными поверхностями и радиально ориентированным каналом и нанесении на кольцевую прокладку антиадгезионного покрытия. Достигаются модернизация процесса производства и усовершенствование технологии используемой при производстве, а также исключение повреждений заготовок. 3 н. и 19 з.п. ф-лы, 11 ил.

Комментарии