Унитарная уплотнительная прокладка, составная конструкция с ней (ее варианты) и многоканальная экструзионная головка для формования гибкого слоистого материала - RU2168414C2

Код документа: RU2168414C2

Чертежи

Описание

Изобретение касается составной конструкции, которая содержит заранее формованный гибкий слоистый материал, располагаемый между по меньшей мере двумя прозрачными или полупрозрачными панельными элементами. Заранее формованный слоистый материал может служить для соединения панелей, расположения панелей на определенном расстоянии друг от друга, а также для герметизации газового пространства между ними. Конкретнее, заранее формованный слоистый материал содержит в себе гофрированный прокладочный элемент, заполнитель, в который частично или полностью заделан прокладочный элемент, и по меньшей мере одну полимерную пленку, которая отличается от заполнителя и покрывает по крайней мере поверхность заполнителя.

Кроме того, настоящее изобретение касается многоканальной экструзионной головки для формования гибкого слоистого материала, в которую в канал для заполнителя, имеющий сходящиеся стенки, и расположенный далее формирующий канал подается заполнитель к прокладочному элементу без нарушения формы последнего. В экструзионную головку в дальнейшем также подаются по меньшей мере один или большее число полимерных материалов, которые могут быть аналогичны заполнителю или отличаться от него, посредством которых сохраняется конфигурация гофрированного прокладочного элемента и заполнителя.

Окна с несколькими стеклами (теплоизолирующие) желательны, потому что они сокращают теплопотери и/или теплонагрев. Прокладочно-уплотнительная лента, используемая в окнах с несколькими стеклами, имеет несколько функций. С конструкционной точки зрения она может служить в качестве прокладки (предотвращая сближение оконных стекол друг с другом) и в качестве клеящего материала (удерживает оконные стекла от отделения). Лента может также уплотнять внутреннее газовое пространство между оконными стеклами и часто осушает газовое пространство так, чтобы при воздействии низких температур избежать достижения точки росы у находящегося в нем газа (в результате чего могла бы конденсироваться влага на оконном стекле).

Вязкоупругие герметики, как замечено, деформируются, допуская некоторое относительное перемещение сборных конструкций с несколькими оконными стеклами. Относительное перемещение полезно, когда одно или большее число оконных стекол подвергаются физическому удару или тепловым расширениям или сжатиям в иной степени, чем другое или другие оконные стекла.

Разработан целый ряд прокладочных уплотнительных лент. Экструдированная трубка с прямоугольным поперечным сечением, заполненная осушителем, который обращен к внутреннему газовому пространству, широко используется вместе с герметиком для уплотнения и/или приклеивания нескольких оконных стекол к жесткой пластмассовой или металлической трубке с прямоугольным поперечным сечением. Экструдированную трубку обычно требуется разрезать и соединять в углах. Такие соединения являются слабыми местами в уплотнении. Кроме того, раздельные прокладки и герметики увеличивают сложность и трудность точного размещения прокладки и/или герметика на внутренней периферии хрупких оконных стекол.

В патенте США 4431691 описывается материал в виде соединенных вместе прокладок и герметика. В нем использовалась прокладочная лента, заделанная в полоску из деформирующегося герметика. Прокладочную ленту и герметик можно сгибать по углам без применения стыковочного соединения.

Техническим результатом изобретения является получение унитарной уплотнительной прокладки, которая используется в конструкции окна с несколькими стеклами для ограничения пространства между двумя оконными стеклами, склеивания указанных двух оконных стекол и герметизации и осушения изолирующего газового пространства между указанными по меньшей мере двумя оконными стеклами. Для изготовления окна с тремя или большим числом стекол можно использовать дополнительное стекло (стекла) и унитарную уплотнительную прокладку (прокладки).

Это достигается за счет того, что унитарная уплотнительная прокладка для разделения по меньшей мере двух противостоящих панельных элементов и герметизации находящегося

между ними газового пространства

для образования изолированной панельной конструкции содержит:

по меньшей мере одну клеящую пленку, непрерывную вдоль длины унитарной уплотнительной прокладки

по меньшей мере c двумя

противоположными липкими поверхностями,

по меньшей мере один заполнитель, непрерывный по указанной длине и между по меньшей мере двумя противоположными липкими

поверхностями,

по

меньшей мере один прокладочный элемент, непрерывный вдоль длины унитарной уплотнительной прокладки, частично или полностью заделанный в указанный заполнитель, имеющий

ширину, большую толщины, или по

меньшей мере один изгиб или их сочетание для обеспечения вдвое большей жесткости к сжимающей нагрузке, прикладываемой вдоль ширины, а не вдоль толщины, причем

клеящая пленка имеет состав,

отличающийся от состава заполнителя.

Унитарная уплотнительная прокладка может содержать от около 5 до около 50 вес. % сиккатива, выбранного из молекулярного сита, цеолита, силикагеля, окиси кальция или активированной окиси алюминия или их сочетаний, причем по меньшей мере один заполнитель имеет по меньшей мере на 2 вес.% больше сиккатива, чем клеящая пленка в расчете на вес заполнителя и клеящей пленки.

Заполнитель может содержать полимер на основе изобутилена и пластификатор.

Технический результат

достигается также за счет того, что

составная конструкция содержит:

по меньшей мере первый и второй прозрачные или полупрозрачные панельные элементы, имеющие противостоящие, по существу

параллельные поверхности, расположенные в

общем на ограниченном расстоянии друг от друга, и унитарную уплотнительную прокладку, расположенную в общем по перифериям первого и второго элементов в

физическом контакте с противостоящими

поверхностями указанных элементов, при этом унитарная уплотнительная прокладка содержит

по меньшей мере одну продольную клеящую пленку в физическом

контакте с указанными первым и вторым

элементами или по меньшей мере одну пленку, соприкасающуюся по меньшей мере с первым элементом, и другую пленку, соприкасающуюся по меньшей мере со вторым

элементом,

по меньшей мере один

продольный заполнитель, расположенный между по меньшей мере одной клеящей пленкой,

по меньшей мере один продольный прокладочный элемент, по существу

перпендикулярный к плоскостям, образуемым

первым и вторым элементами, и имеющий ширину меньше или равную указанному ограниченному расстоянию, при этом по меньшей мере, один прокладочный элемент

выполнен сгибающимся перпендикулярно его ширине,

простирается по существу по длине унитарной уплотнительной прокладки и приклеен по меньшей мере к одному продольному заполнителю и частично или

полностью заделан в него, причем

клеящая пленка

унитарной уплотнительной прокладки по составу отличается от по меньшей мере одного заполнителя, а по меньшей мере часть продольного

заполнителя расположена между прокладочным элементом и газовым

пространством, ограниченным первым и вторым элементами и унитарной уплотнительной прокладкой.

Клеящая пленка может иметь большее весовое процентное содержание смолы для повышения клейкости, чем по меньшей мере один заполнитель, причем смола для повышения клейкости имеет среднечисловую молекулярную массу меньше 10000.

Клеящая пленка может также иметь от около 2% до около 50 вес.% вещества для повышения клейкости; по меньшей мере один заполнитель имеет меньше 20 вес. % вещества для повышения клейкости, и весовое процентное содержание вещества для повышения клейкости по меньшей мере одного клеящего вещества по меньшей мере на 2 вес.% больше, чем по меньшей мере в одном заполнителе.

Целесообразно, чтобы весовое процентное содержание сиккатива по меньшей мере в одном заполнителе было больше, чем в клеящей пленке.

По меньшей мере один заполнитель может иметь от около 5 до около 50 вес. % сиккатива; причем по меньшей мере одна клеящая пленка имеет меньше 12 вес. % сиккатива, и весовое процентное содержание сиккатива по меньшей мере в одном заполнителе по меньшей мере на 2 вес.% больше, чем в клеящей пленке.

Клеящая пленка может иметь больший модуль упругости, чем заполнитель, а заполнитель может иметь больший модуль упругости, чем клеящая пленка.

Унитарная уплотнительная прокладка может дополнительно содержать преграждающую пленку в непосредственном физическом контакте с пространством между первым и вторым панельным элементами и унитарной уплотнительной прокладкой и в непрерывном контакте по внутренним перифериям, образованным унитарной уплотнительной прокладкой и первым и вторым панельными элементами.

Преграждающая пленка в составной конструкции может быть выполнена действующей в качестве преграды для летучих веществ по меньшей мере в одном или большем числе заполнителей и от поступления в герметизированное пространство.

Преграждающая пленка при ультрафиолетовом облучении может иметь общее содержание летучих органических веществ меньше, чем унитарная уплотнительная прокладка без преграждающей пленки.

По меньшей мере одна клеящая пленка может содержать полимерный материал, имеющий первоначальную температуру стеклования по меньшей мере на 5oC меньше, чем первоначальная температура стеклования по меньшей мере одного заполнителя.

Совокупная теплопроводность по меньшей мере одного заполнителя может составлять по меньшей мере на 10% меньше, чем теплопроводность клеящей пленки, а клеящая пленка может быть выполнена отверждающейся при условиях, при которых не отверждается по меньшей мере один заполнитель.

Далее по меньшей мере один прокладочный элемент может быть выполнен в виде металлического прокладочного элемента, гофрированного по его длине.

По меньшей мере один прокладочный элемент может быть выполнен из пластмассы, бумаги, резины или из их сочетаний, либо по меньшей мере один прокладочный элемент может быть выполнен из гофрированного слоистого материала из металла с бумагой, пластмассой или резиной.

Заполнитель может содержать вспененный полимерный материал.

Клеящая пленка может содержать полимер на основе изобутилена.

По меньшей мере один заполнитель может содержать полимер на основе изобутилена либо по меньшей мере один заполнитель может содержать полимер на основе изобутилена.

Прокладочный элемент может содержать гофрированную металлическую ленту.

Полимер на основе изобутилена может составлять по меньшей мере 20 вес.% полимеров клеящей пленки.

Технический результат достигается также за счет

того, что в составной конструкции, содержащей по меньшей мере первый и второй прозрачные или полупрозрачные

панельные элементы, имеющие противостоящие, по существу параллельные поверхности,

расположенные на ограниченном расстоянии друг от друга, и унитарную уплотнительную прокладку, расположенную в общем

по перифериям первого и второго элементов в физическом контакте с противостоящими

поверхностями элементов, уплотнительная прокладка содержит:

по меньшей мере одну клеящую пленку, непрерывную

вдоль длины уплотнительной прокладки в физическом контакте с первым и вторым

элементами, или соприкасающуюся по меньшей мере с первым элементом, и другую клеящую пленку, соприкасающуюся по меньшей

мере со вторым элементом,

по меньшей мере один заполнитель,

расположенный между, по меньшей мере, одной клеящей пленкой; и

по меньшей мере один прокладочный элемент, непрерывный по

длине унитарной уплотнительной прокладки, имеющий максимальную

жесткость по существу перпендикулярно к плоскостям, образуемым первым и вторым элементами, при этом по меньшей мере один прокладочный

элемент приклеен по меньшей мере к одному заполнителю, частично

или полностью заделан в него, причем

по меньшей мере, одна клеящая пленка по составу отличается от заполнителя и обеспечивает

увеличение числа циклов до разрушения унитарной уплотнительной

прокладки на коэффициент, равный по меньшей мере 1,25, при циклах и разрушении против сравнимой унитарной уплотнительной прокладки,

имеющей аналогичные прокладочный элемент и заполнитель, при этом

клеящая пленка в сравнимой унитарной уплотнительной прокладке по составу одинакова с заполнителем.

Клеящая пленка в весовых процентах может содержать вещества для повышения клейкости и усилителя адгезии к стеклу в большем количестве, чем заполнитель.

Коэффициент увеличения количества циклов до разрушения против сравнимой уплотнительной прокладки может составлять по меньшей мере 2,0, при этом клеящая пленка имеет вещество для повышения клейкости по меньшей мере на 2 вес. % больше и усилителя адгезии к стеклу по меньшей мере на 0,25 вес.% больше, чем заполнитель.

Клеящая пленка может иметь вещество для повышения клейкости по меньшей мере на 5 вес.% больше и усилителя адгезии к стеклу по меньшей мере на 0,50 вес.% больше, чем заполнитель, при этом в качестве усилителя адгезии к стеклу использовано силановое соединение.

Технический

результат достигается также за счет того, что многоканальная экструзионная

головка для формования гибкого слоистого материала, имеющего продольный гофрированный прокладочный элемент, содержит:

одиночную экструзионную головку, имеющую канал для заполнителя для приема

заполнителя и продольного гофрированного прокладочного элемента, при этом канал для заполнителя имеет сходящиеся стенки

и головка имеет внутренние формирующие поверхности, между которыми расположено

отверстие для экструзии заполнителя, а сходящиеся стенки выполнены с возможностью направления заполнителя к отверстию

для нанесения заполнителя по меньшей мере на одну поверхность прокладочного

элемента и по меньшей мере частичной заделки прокладочного элемента, причем внутренние формирующие поверхности расположены

по направлению процесса после указанного канала для заполнителя и имеют

достаточную длину для сохранения гофрированности прокладочного элемента, и

по меньшей мере один питающий канал для

подачи полимера в одиночную экструзионную головку для нанесения полимерного

покрытия по меньшей мере на одну поверхность заполнителя, при этом питающий канал для подачи полимера имеет выпускное

отверстие в одиночную головку, расположенное по направлению процесса после

внутренних формирующих поверхностей.

Количество питающих каналов для подачи полимера может быть равно по меньшей мере двум, а выпускным отверстиям питающих каналов для подачи полимера придана форма для образования покрытий, расположенных в разных продольных плоскостях.

Выпускные отверстия по меньшей мере двух питающих каналов для подачи полимера могут находиться по направлению процесса на одинаковом расстоянии от канала для заполнителя, а по меньшей мере две внешние формирующие поверхности могут быть расположены по направлению процесса после выпускных отверстий каналов для подачи полимеров.

По меньшей мере две внутренние формирующие поверхности могут быть расположены напротив друг друга, причем две из внешних формирующих поверхностей расположены напротив друг друга.

Прокладочный элемент может иметь края, причем противоположные внешние формирующие поверхности расположены вблизи краев продольного прокладочного элемента.

Внешние формирующие поверхности могут быть расположены во вставке, прикрепленной к одиночной экструзионной головке.

Угол сходящейся стенки канала для заполнителя с продольной осью указанного канала для заполнителя может составлять от около 35 до около 50o; причем один или большее число питающих каналов могут иметь угол с продольной осью канала для заполнителя, который больше, чем указанный угол схождения канала для заполнителей, а длина внутренних формирующих поверхностей может быть равна от около 3,18 до около 11,11 мм.

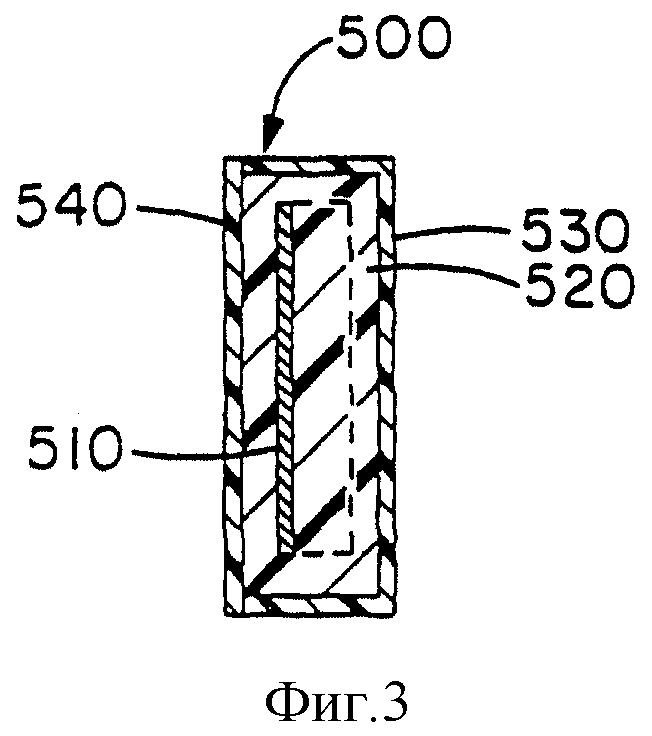

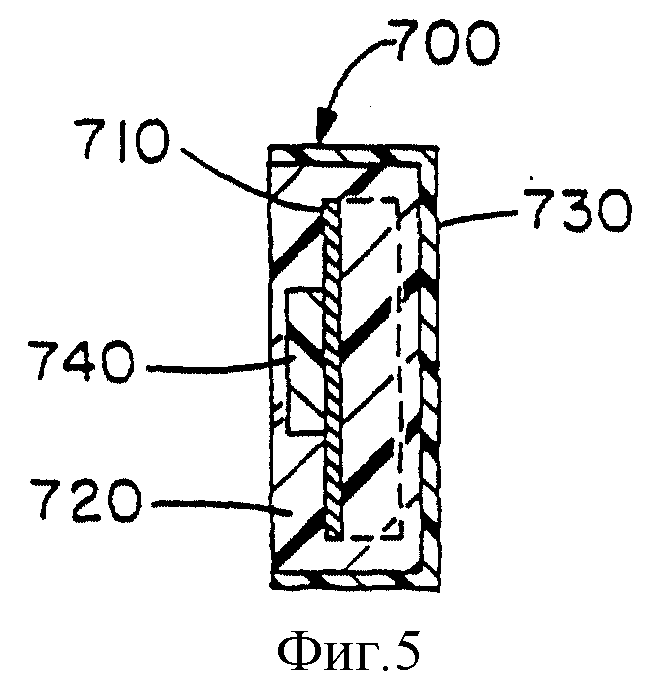

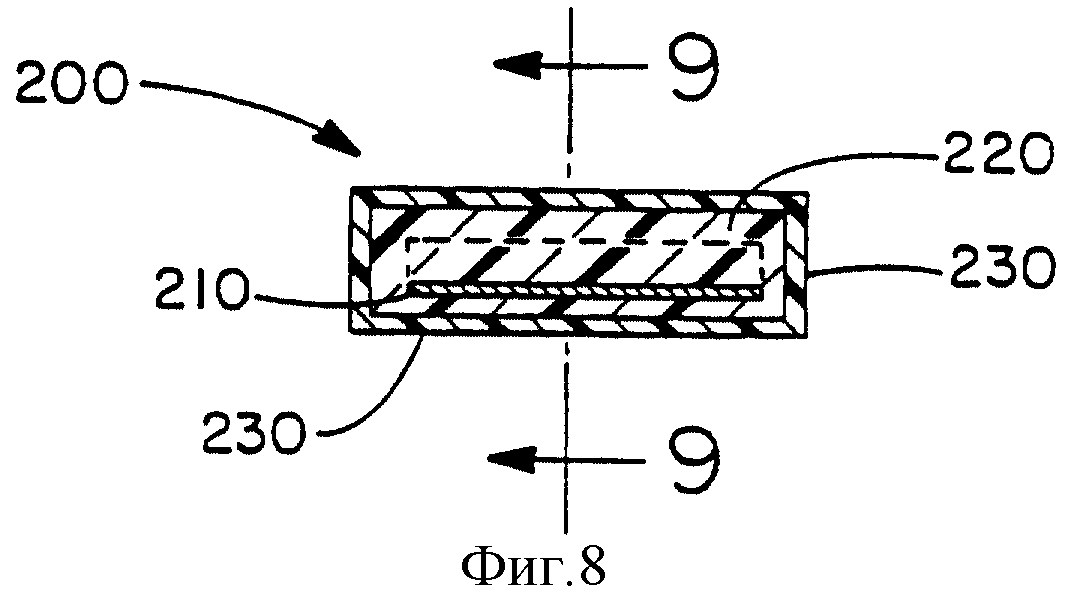

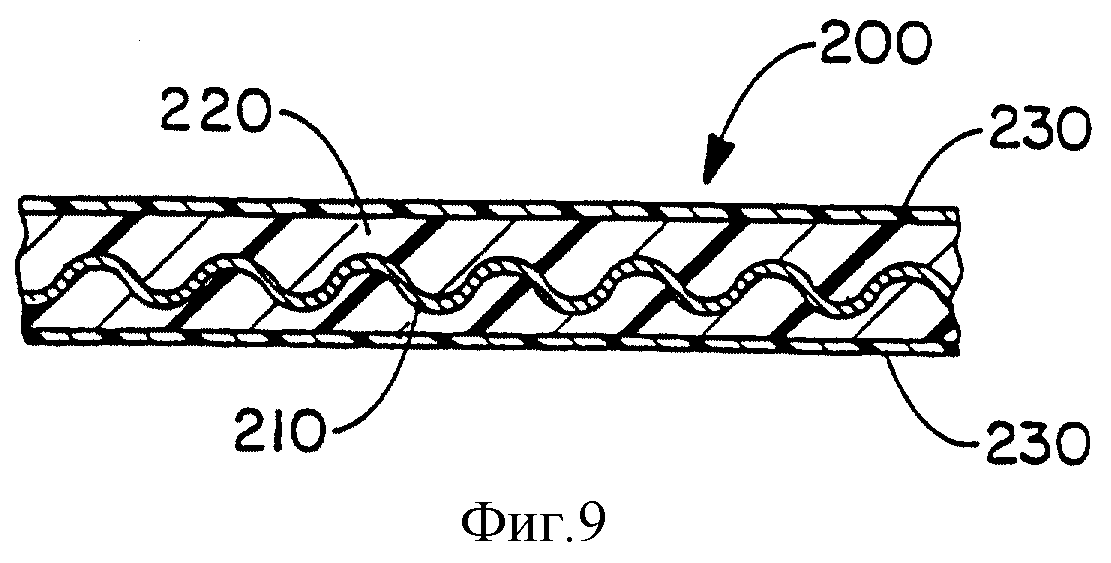

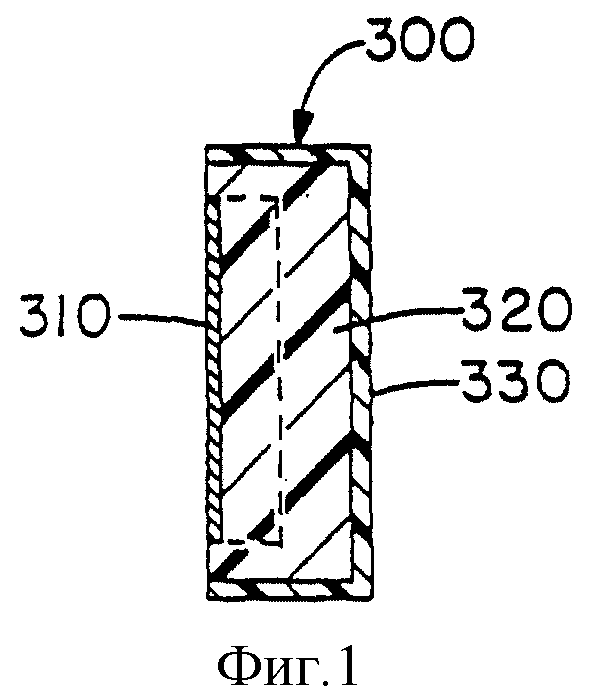

На фиг. 1-5 показаны виды в поперечном сечении унитарной уплотнительной прокладки (слоистого

материала):

фиг. 1 - прокладочный элемент 310 частично заделан в левую сторону

заполнителя 320. Клеящая пленка 330 нанесена на три стороны уплотнительной прокладки 300;

фиг. 2

- аналогичный вид, за исключением того, что прокладочный элемент 410 расположен ближе к центру

уплотнительной прокладки 400;

фиг. 3 - аналогична фиг. 2, за исключением того, что имеется

поверхностный слой 540, который может быть покрытием с разметочными линиями или преграждающей

пленкой;

фиг. 4 - аналогична фиг. 2, за исключением того, что клеящие пленки 630a и 630b

являются двумя раздельными пленками, а не непрерывной пленкой 430 на фиг. 2;

фиг. 5

- аналогична фиг. 2, за исключением того, что имеется дополнительный заполнитель 740 помимо заполнителя

720;

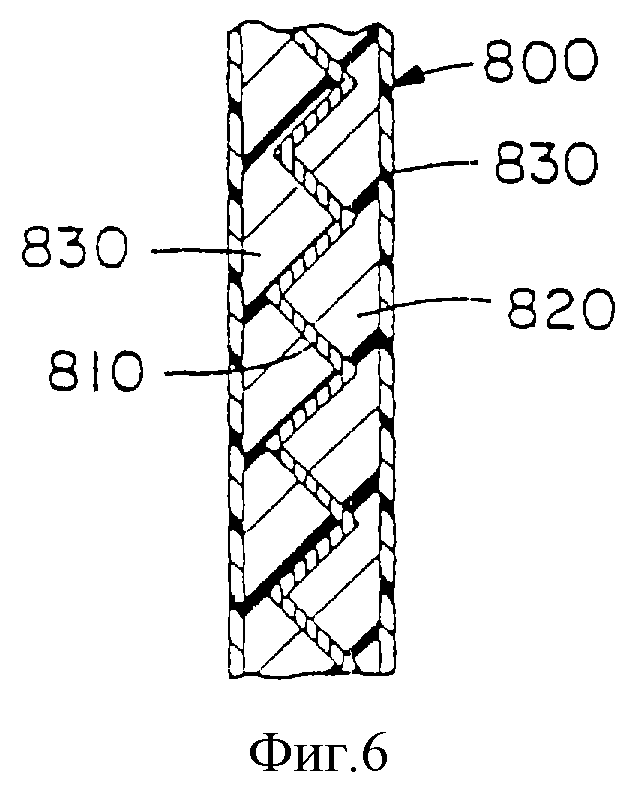

фиг. 6 - продольный поперечный разрез уплотнительной прокладки на фиг. 3,

показывает гофры в прокладке 210;

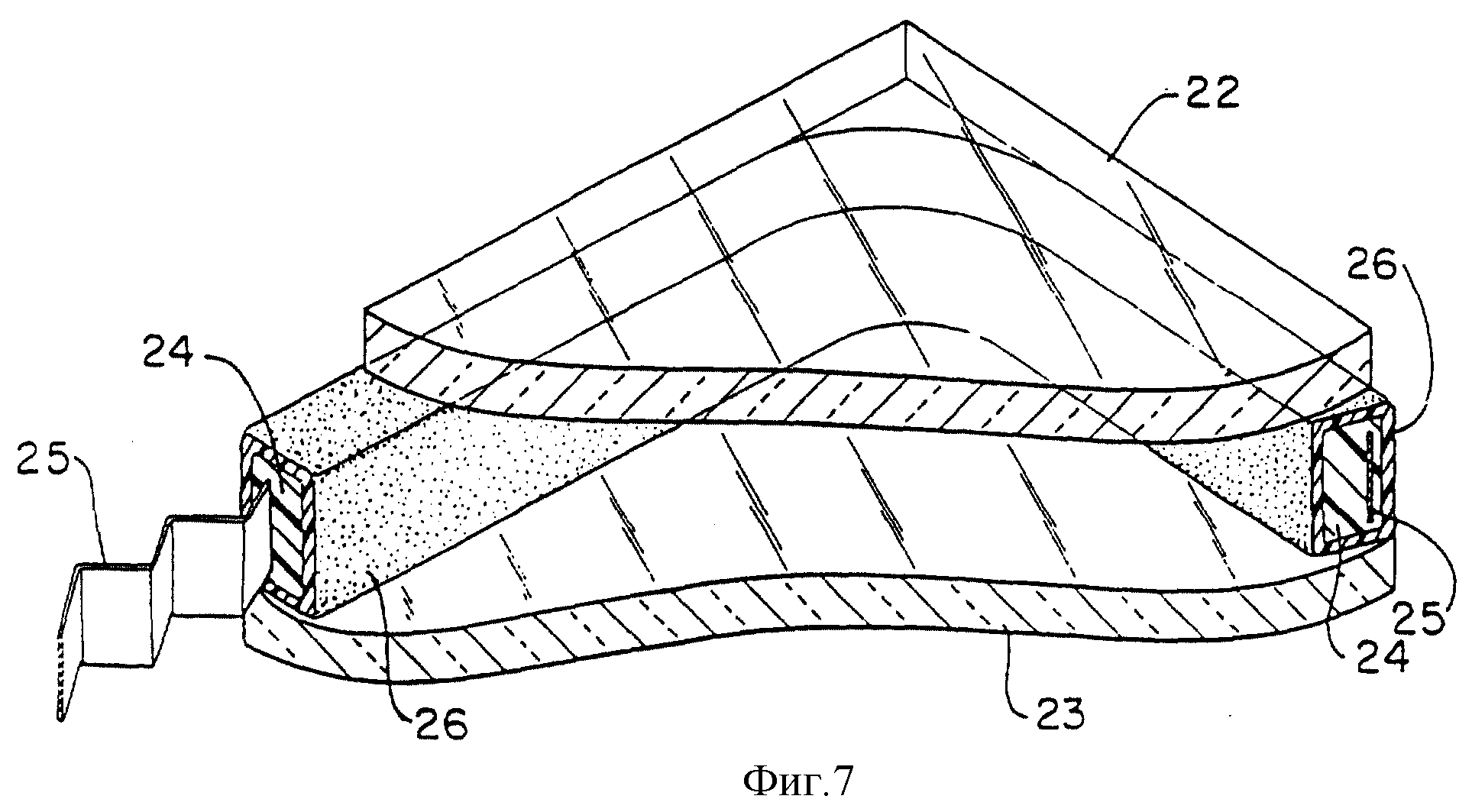

фиг. 7 - частичное перспективное изображение заранее формованного

гибкого слоистого материала согласно настоящему изобретению.

На фиг. 1-6

уплотнительные прокладки обозначены с номерами позиций с равными приращениями на 100: прокладка - 210, 310,

410 и т.д., заполнитель - 220, 320, 420 и т.д., клеящая пленка - 230, 330, 430 и т.д.,

дополнительная пленка - 540 и дополнительный отдельный заполнитель - 740;

фиг. 8 - вид с торца в

поперечном разрезе предпочтительного гибкого слоистого материала;

фиг. 9 - вид сбоку

в продольном разрезе предпочтительного гибкого слоистого материала;

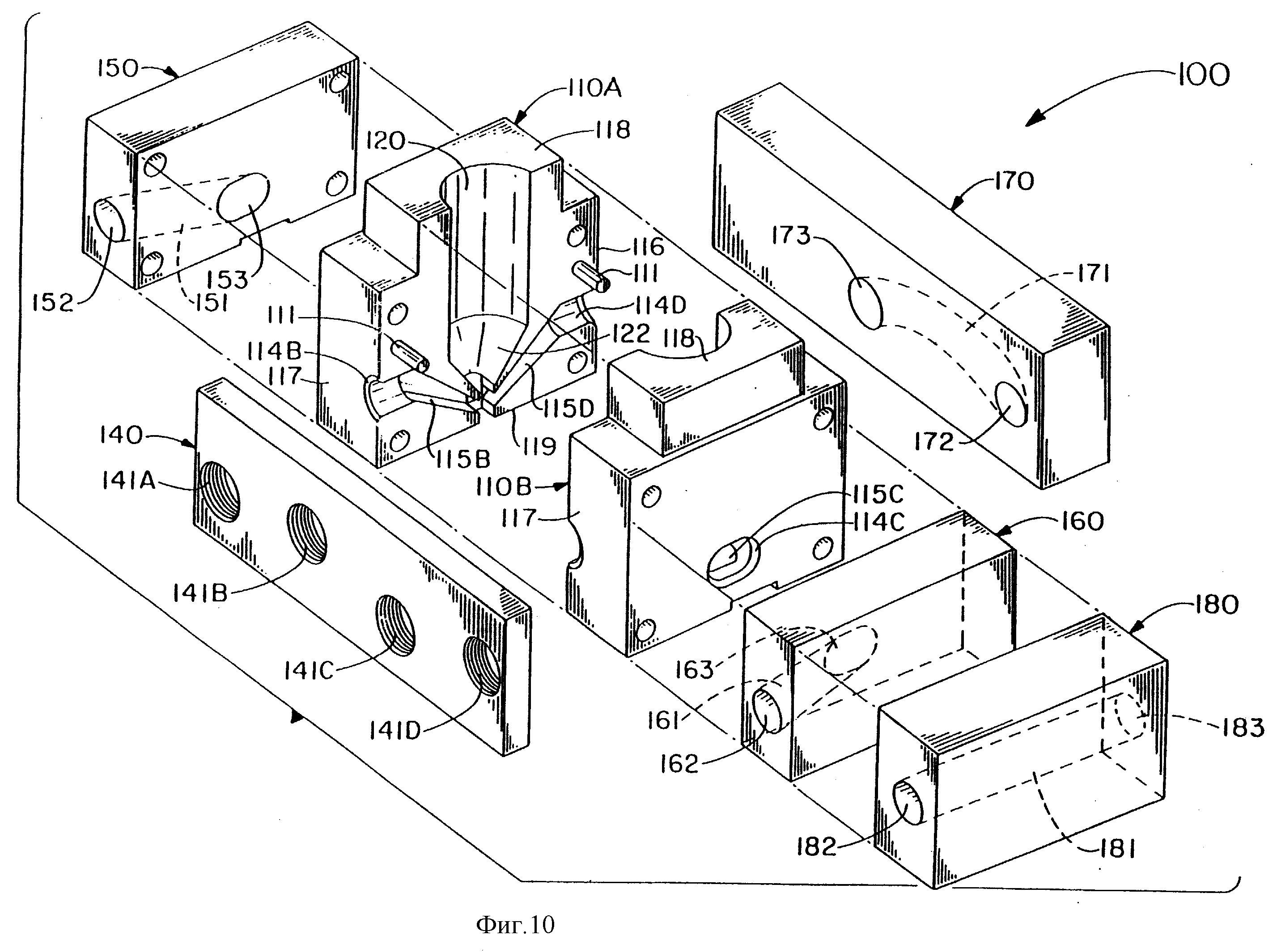

фиг. 10 - перспективное

изображение в разобранном положении многоканальной экструзионной головки согласно настоящему

изобретению;

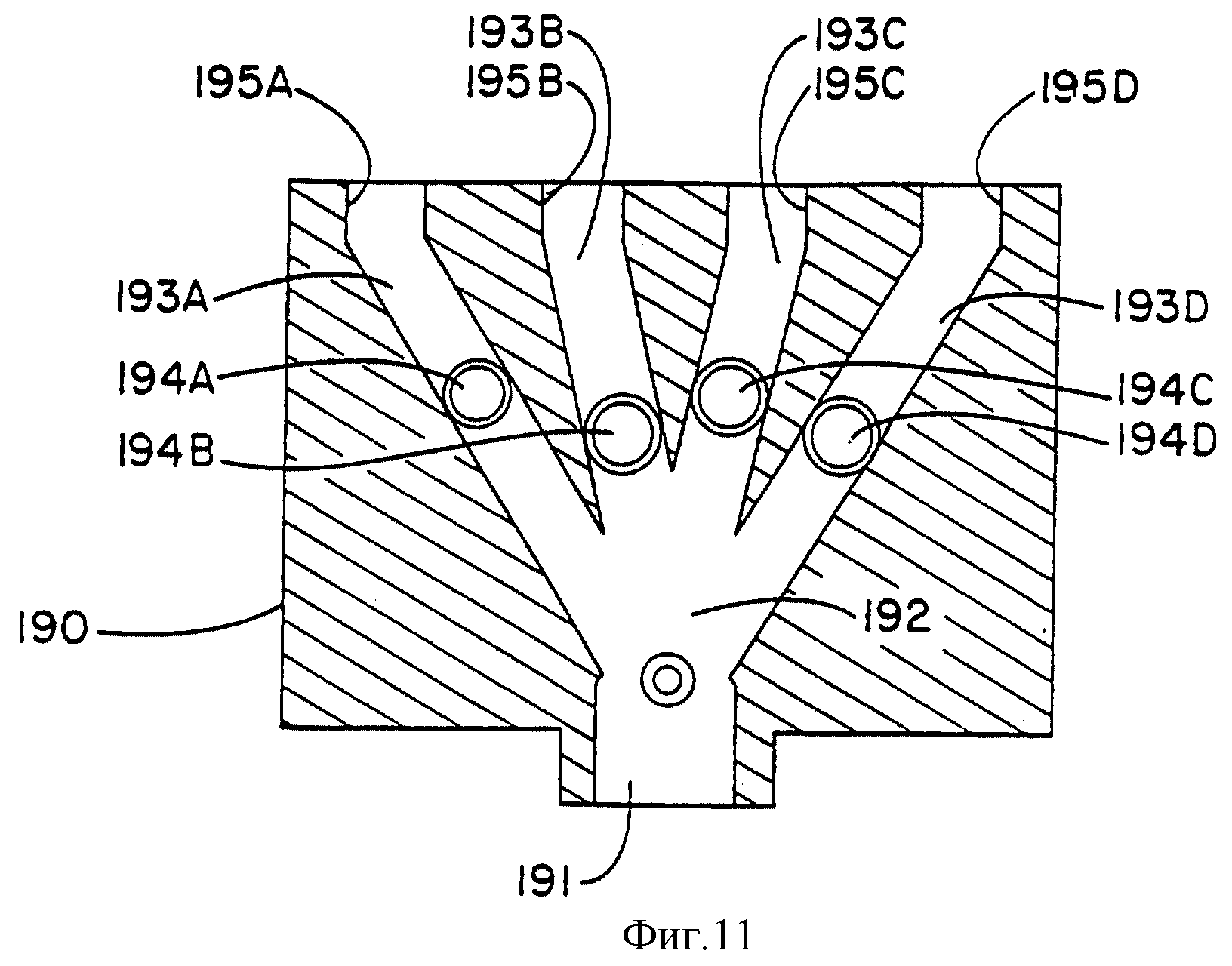

фиг. 11 - вид в поперечном разрезе распределительного питательного блока,

снабжающего экструзионную головку подаваемым полимерным материалом;

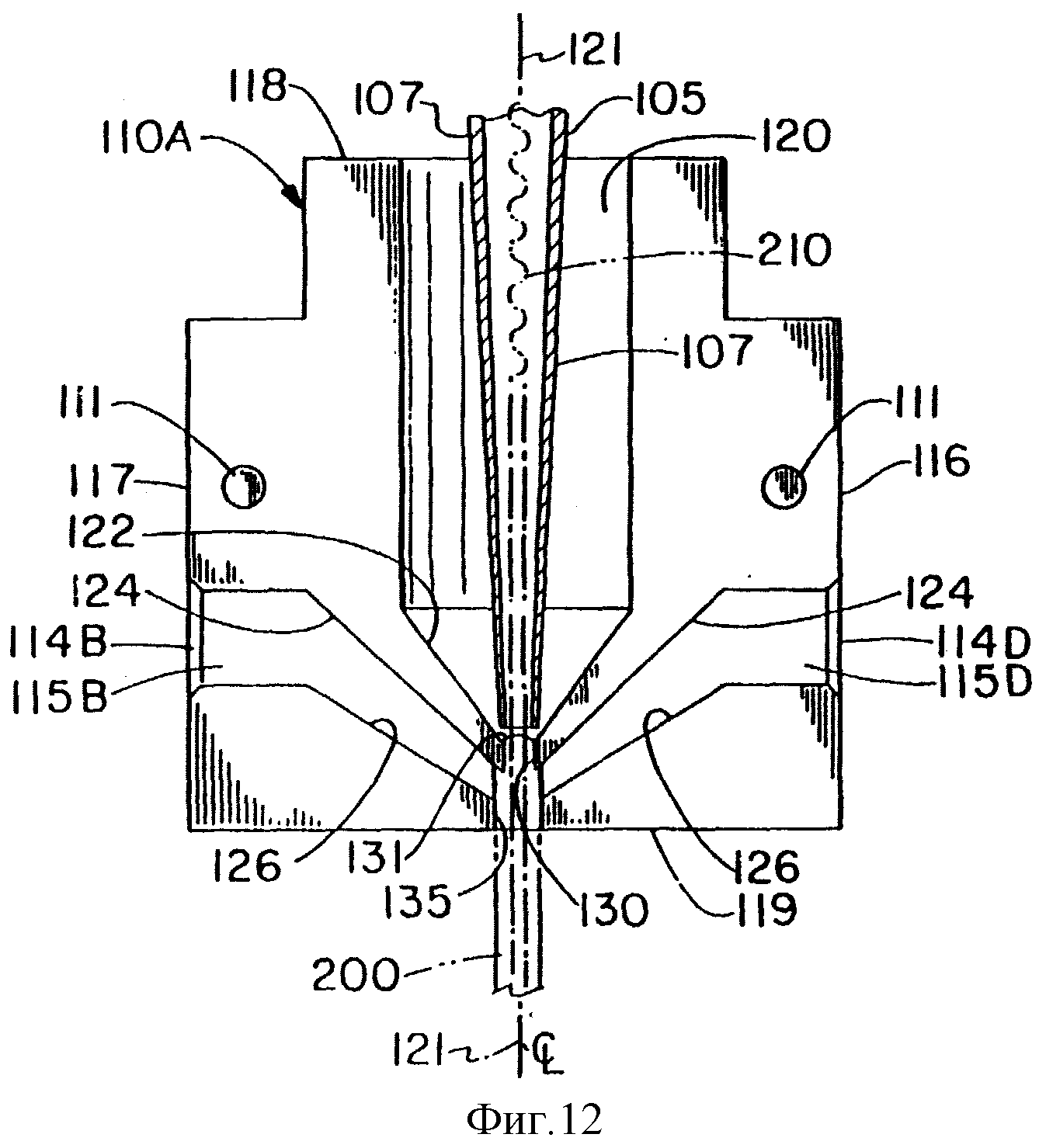

фиг. 12 - внутренний вид

сбоку левой половины экструзионной головки согласно настоящему изобретению;

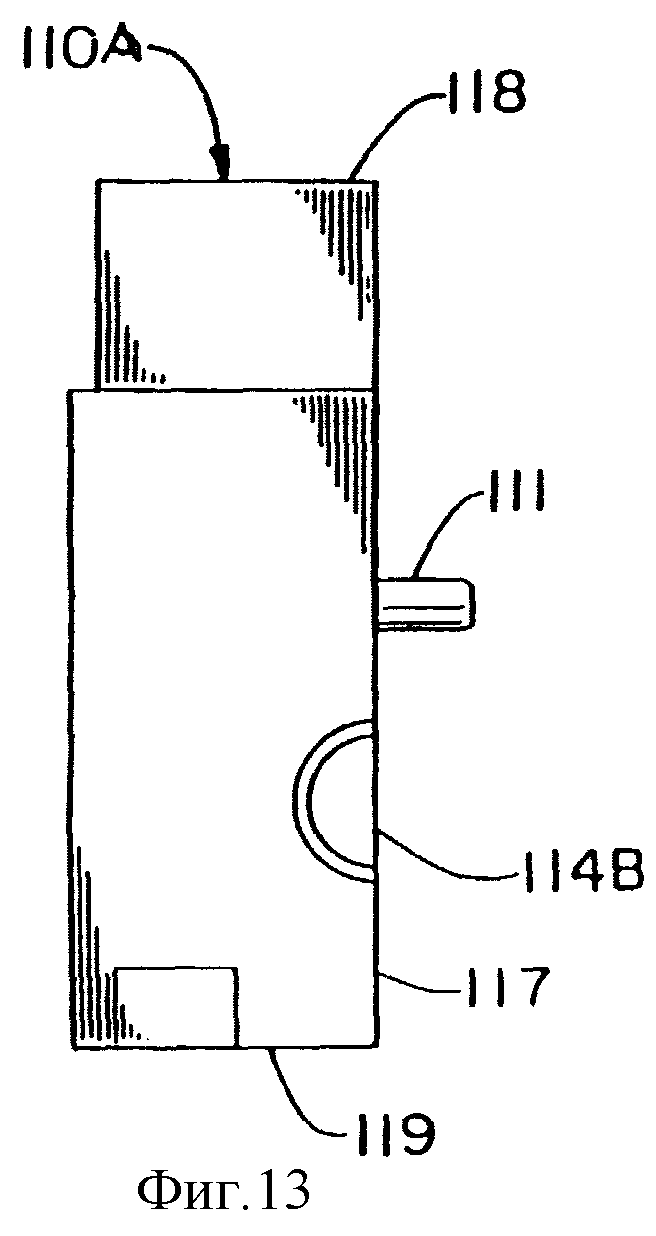

фиг. 13

- вид снизу левой половины экструзионной головки;

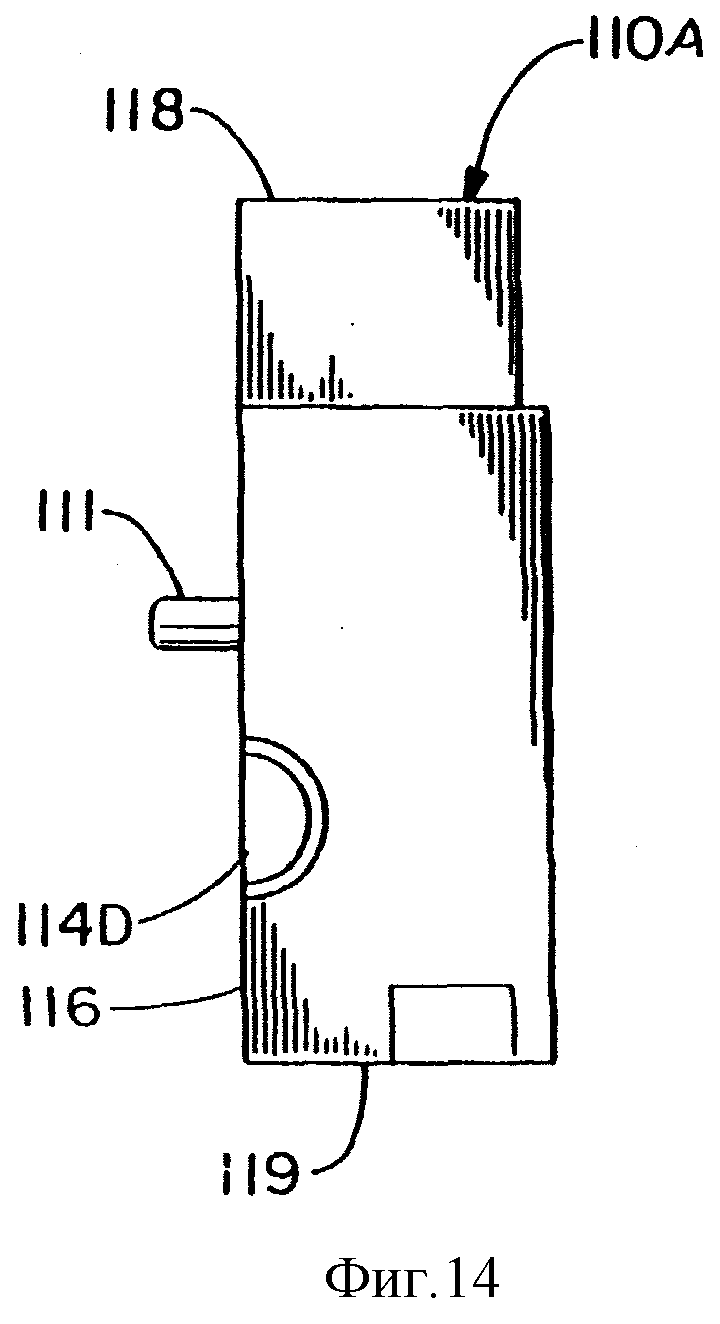

фиг. 14 - вид сверху левой половины

экструзионной головки;

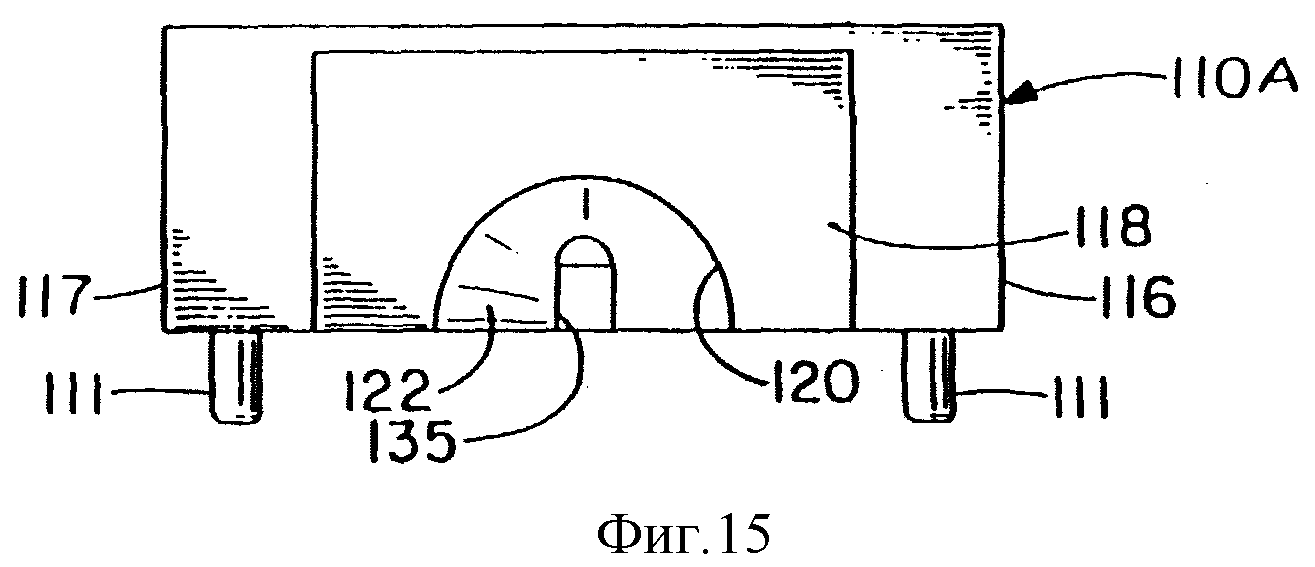

фиг. 15 - вид сзади левой половины экструзионной головки;

фиг.

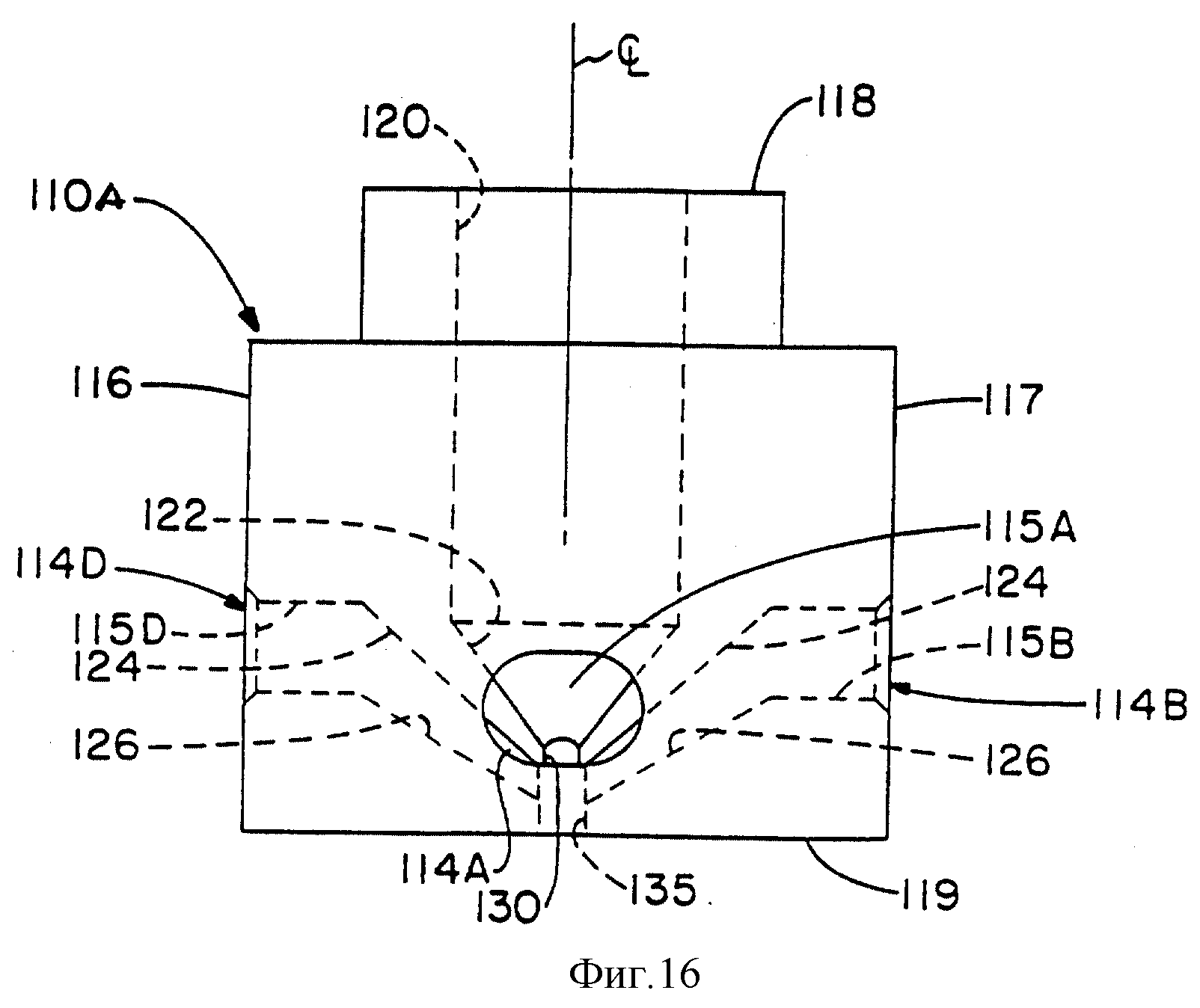

16 - внешний вид сбоку слева левой половины экструзионной головки;

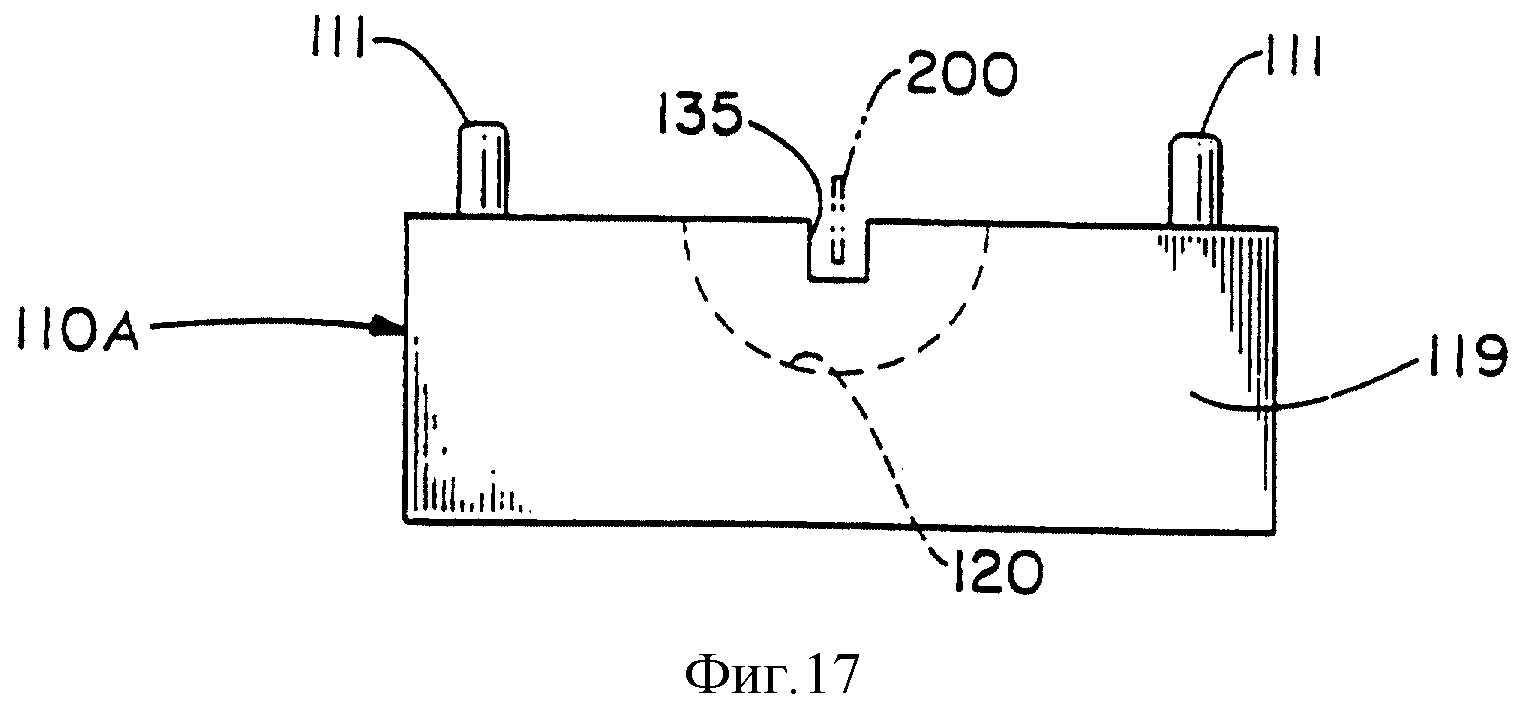

фиг. 17 - вид

спереди левой половины экструзионной головки;

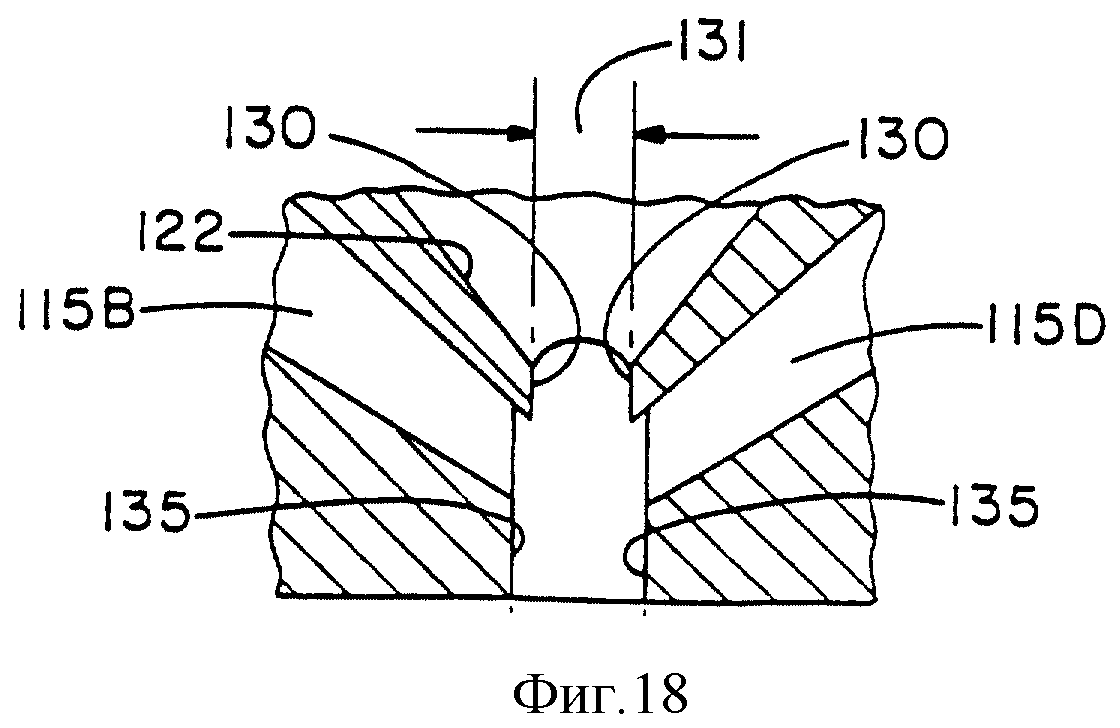

фиг. 18 - увеличенный вид формирующих каналов и

отверстий в многоканальной экструзионной головке;

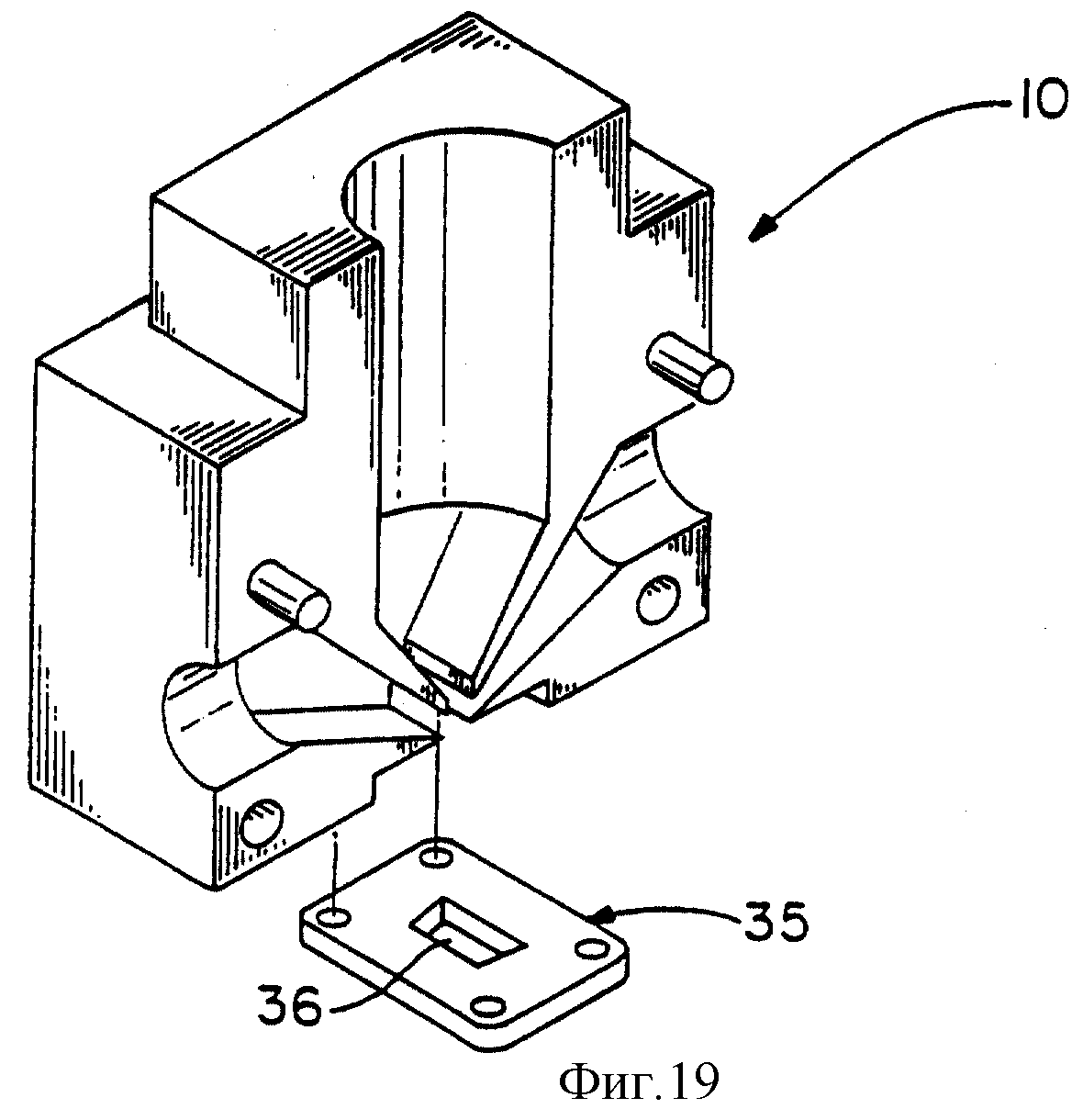

фиг. 19 - перспективное изображение

другого варианта выполнения экструзионной головки, имеющей вставку с внешним формирующим каналом;

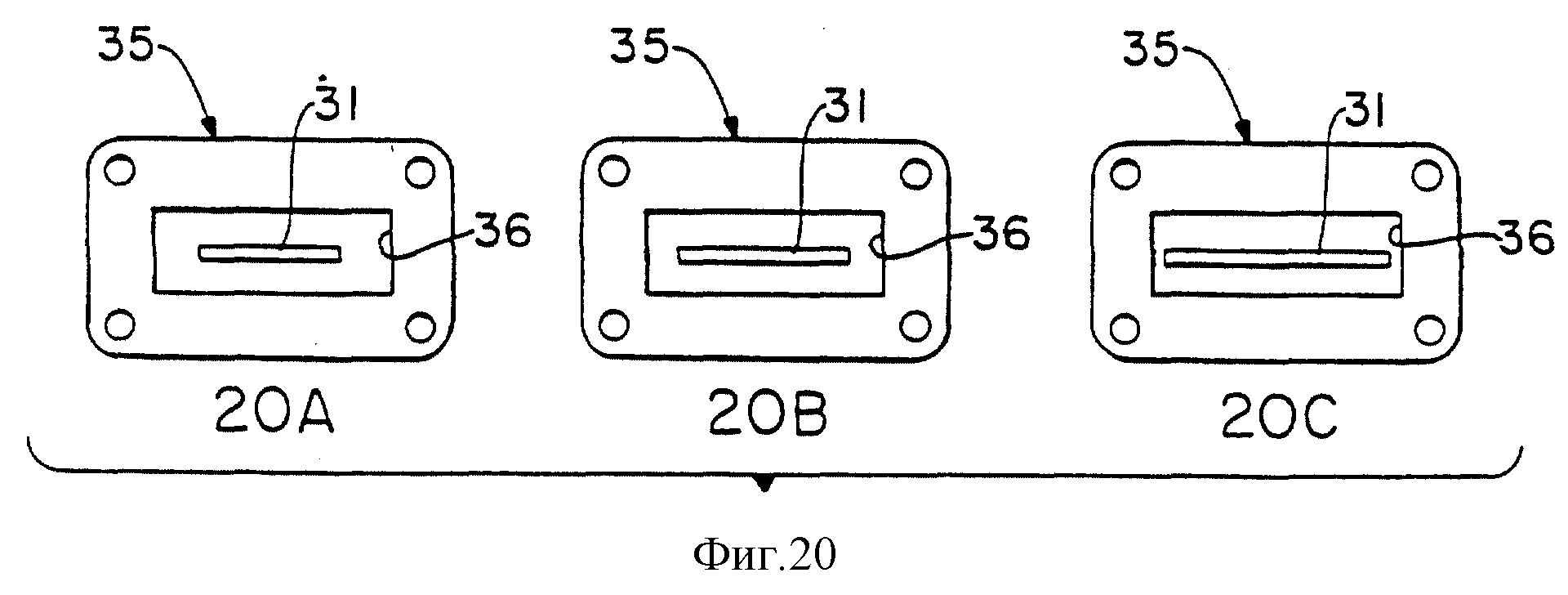

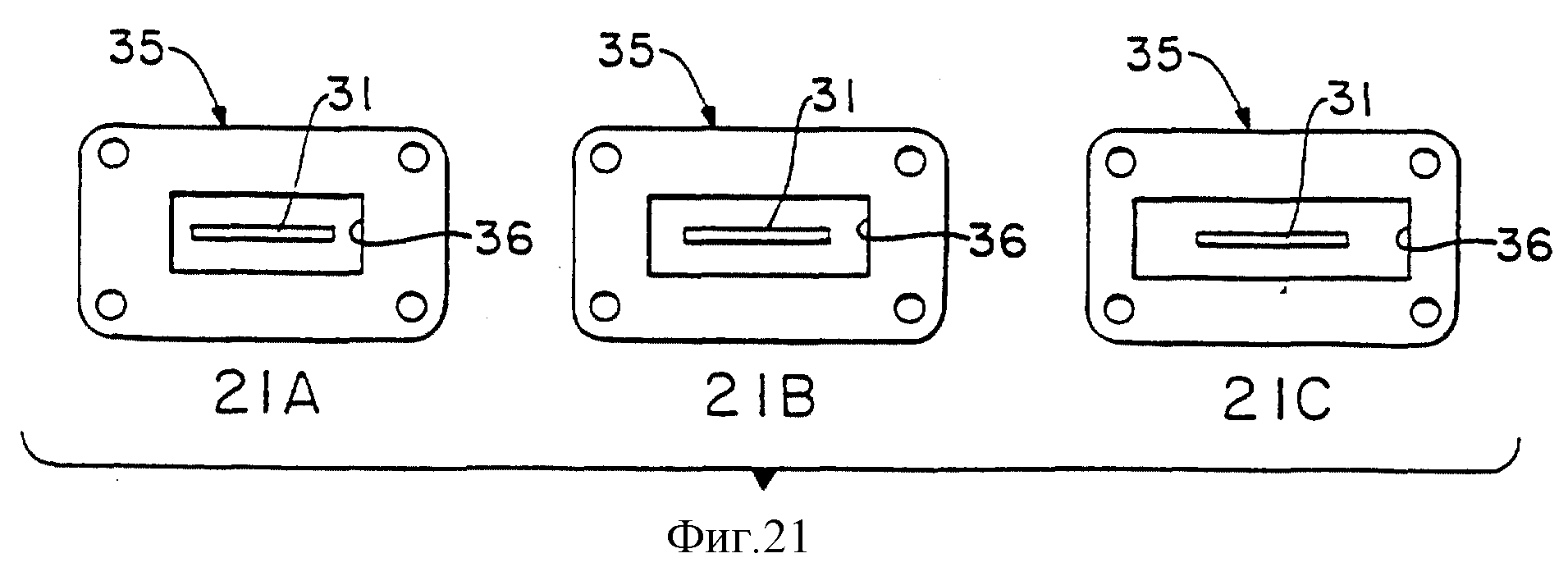

фиг. 20 содержит фиг. 20A, 20B и 20C, которые являются видами в плане вставок с внешними

формирующими каналами, и

фиг. 21 содержит фиг. 21A, 21B и 21C, которые являются видами в плане

других вставок с формирующими каналами.

Подробное описание изобретения

Описывается улучшенный, заранее формованный гибкий слоистый материал или унитарная

прокладочно-уплотнительная лента, содержащая прокладочный элемент, заполнитель из одного или большего числа

полимерных материалов и полимерное клеящее вещество (вещества) или пленку (пленки), которое

соединяется с одним или большим числом оконных стекол стеклопакета. Желательно, чтобы заполнитель

(заполнители) по составу отличался от клеящей пленки (пленок). Состав клеящей пленки (пленок)

подбирается отдельно с целью оптимизирования ее свойств, в то время как заполнитель особо подбирают на

другой оптимальный набор свойств, например, модуль упругости, предел прочности при растяжении,

осушающую способность, теплопроводность и влагопаропропускаемость (ПВП). Заполнитель факультативно может

состоять из одного или большего числа разных полимерных материалов (например, включая заранее

вспененный полимерный материал и/или заранее формованный невспененный полимерный материал) для придания

определенных физических свойств. Для цели этого описания полимерами считаются вещества со

среднечисловой молекулярной массой выше 10.000. Вещества с меньшей молекулярной массой будут называться,

например, маслами, веществами для повышения клейкости и химическими соединениями.

Существуют промышленные стандарты и методы испытания для определения и оценки способности стеклопакетов противостоять изменениям температуры, изменениям давления и воздействию ультрафиолетового излучения, сохраняя при этом целостность уплотнительной прокладки и не выделяя летучие вещества, которые могут вызвать химическое потускнение внутренних поверхностей стекол. Национальный стандарт Канады CAN/CGSB-12.8-M90 является полезным стандартом на методы испытания, так как соответствие изложенным в нем испытаниям является показателем способности пройти испытания по сходным стандартам в других странах. Согласно CAN/CGSB-12.8-M90, параграфу 3.6.3 "Потускнение под действием летучих веществ" нежелательно присутствие органических веществ, разрушающихся под действием ультрафиолетового излучения, так как если органические вещества будут образовывать пленку толщиной в одну или две молекулы на стеклянном элементе, соприкасающимся с охлаждающей пластиной, то они могут оказаться неспособными соответствовать этому стандарту. Согласно параграфу 3.6.4 "Точка росы после циклического изменения погодных условий" и параграфу 3.6.5 "Точка росы после циклического изменения высокой влажности" наличие веществ для повышения клейкости, которые часто являются летучими, и веществ, разрушающихся под действием ультрафиолетового излучения, усиливает это действие. При обоих испытаниях на точку росы после циклических изменении погодных условий и влажности циклическое изменение температуры имеет результатом воздействие сил сжатия и растяжения на уплотнительную прокладку по мере того, как газ в изолированном пространстве стремится расшириться и сжаться.

В этом изобретении возможность формовать когерентную унитарную уплотнительную прокладку из двух или большего числа разных композиций позволяет иметь клеящее вещество или пленку (пленки) с более высокими концентрациями веществ для повышения клейкости и/или усилителей адгезии (например, силанов), в то время как заполнитель (заполнители) может быть отдельно оптимизирован в отношении модуля упругости, низкого содержания летучих веществ, низкой плотности и т.д., чтобы унитарная уплотнительная прокладка могла выдержать более строгие испытания.

Унитарная прокладочно-уплотнительная лента является слоистым материалом по меньшей мере из трех материалов. От других лент для стеклопакетов она отличается тем, что прокладка (твердый материал), заполнитель (по меньшей мере один вязкоупругий материал) и клеящее вещество или пленка (по меньшей мере один вязкоупругий материал) объединяют в унитарный прокладочно-уплотнительный материал в многоканальной экструзионной головке, описываемой ниже. Унитарная уплотнительная прокладка имеет ширину и толщину желательно от около 2,5 до около 31,8 мм и более желательно от около 5,1 до около 25,4 мм. Она может также называться лентой. Между двумя панельными элементами она обычно укладывается по направлению ширины. Желательно, чтобы лента имела по меньшей мере две противоположные липкие поверхности, так что она могла быть приклеена к одной, а затем к обоим панельным элементам. Перед наложением на панель лента может иметь одну или большее число съемных пленок поверх липких поверхностей во избежание самослипания ленты во время транспортировки. Изготовленный за одно целое прокладочный элемент деформируется в соответствии с периферией панели без существенного изменения своей ширины.

Унитарная уплотнительная прокладка отличается от уплотнительных прокладок в конструкциях, двигателях, гидравлических устройствах и т.д. тем, что унитарная уплотнительная прокладка содержит сиккативы от около 5 до около 50 вес. %, более предпочтительно от около 8 до около 15 вес.% в расчете на вес унитарной уплотнительной прокладки.

Способ изготовления прокладочно-уплотнительной ленты согласно настоящему изобретению устраняет многие проблемы, присущие образованию слоистых материалов из вязкоупругих материалов (например, полимеров для полимерных экструдатов). Например, трудно было бы контролировать однородность в поперечном сечении слоистого материала, изготавливаемого путем сборки нескольких полимерных экструдатов (профилированных или непрофилированных) снаружи экструзионной головки. Давления, прикладываемые для когезионного соединения разных экструдатов, неизбежно должны были бы быть меньше, чем давление деформирования наиболее податливого полимерного экструдата. Кроме того, липкость полимерных экструдатов (желательная для образования когерентной унитарной прокладочно-уплотнительной ленты), как предполагается, вызывала бы адгезию ленты к оборудованию для профилирования и ламинирования.

Заполнитель содержит по меньшей мере одну композицию или соединенные вместе многие композиции. Желательно, чтобы заполнитель по составу отличался от клеящей пленки и прокладочного элемента. Желательно, чтобы заполнитель (заполнители) составлял от около 50 до около 99 об.%, а более желательно - от около 60 до около 98 об.% унитарной уплотнительной прокладки. В дальнейшем при ссылке на состав множественных пленок или множественных заполнителей сравниваемые значения будут весовыми средними значениями для всех материалов заполнителя или всех материалов клеящих пленок, если не используется единственный материал.

В расчете на весовые проценты заполнитель (заполнители) в среднем содержат больше наполнителя, чем клеящая пленка. Желательно, чтобы заполнитель (заполнители) содержал от около 25 до около 85 вес.% наполнителя, а более желательно - от 40 до 75 вес.% в расчете на вес указанного заполнителя (заполнителей). Желательно, чтобы клеящий материал или пленка (пленки) содержал от около 5 до около 50 вес.% наполнителя, а более желательно - от около 10 до около 35 вес.% в расчете на вес указанной клеящей пленки (пленок). Так как наполнители могут уменьшать адгезию, то желательно, чтобы в клеящей пленке (пленках) они присутствовали в меньшей концентрации. Наполнители могут изменять реологию полимерных композиций и обеспечивать защиту от ультрафиолетового излучения. Желательно, чтобы заполнитель (заполнители) в среднем содержал по крайней мере на 5 или 10 вес.%, а более желательно по крайней мере на 20 вес.% больше наполнителя, чем клеящая пленка.

Желательно, чтобы в расчете на весовые проценты клеящая пленка в среднем содержала больше вещества для повышения клейкости, чем заполнитель. Желательно, чтобы пленка (пленки) содержала вещество для повышения клейкости (например, смолы) от около 2 до около 50 вес.%, а более желательно - от около 5 или 10 вес.% до около 40 вес.% в расчете на общий вес клеящей пленки (пленок). Желательно, чтобы заполнитель (заполнители) содержал вещество для повышения клейкости меньше, чем 20 вес.%, а более желательно - меньше, чем 15 вес. % в расчете на общий вес заполнителя (заполнителей). Более желательно, чтобы клеящая пленка в среднем содержала вещества для повышения клейкости по крайней мере на 2,5 или 10 вес.%, а предпочтительно по крайней мере на 15 или 20 вес.% больше, чем заполнитель (заполнители). Количество сиккатива и усилителя адгезии к стеклу в расчете на среднее весовое процентное содержание в заполнителе и клеящей пленке желательно также должно быть разным, как это изложено ниже.

Сиккатив используется для высушивания внутреннего газового пространства до ниже точно определенных точек росы. Желательно, чтобы весовое процентное содержание сиккатива (сиккативов) в заполнителе в среднем было больше, чем в клеящей пленке. В заполнителе (заполнителях) сиккативы можно использовать в количествах от около 5 до около 50 вес.%, более желательно - от около 8 или 10 до около 50 вес.%, а в клеящей пленке (пленках) - от около 0 до около 12 вес. % и более желательно - от около 0 до около 8 вес.%. Желательно, чтобы весовая процентная концентрация сиккатива (сиккативов) в заполнителе (заполнителях) была выше по крайней мере на 2,5 или 10 вес.%, чем в клеящей пленке (пленках), а более желательно - выше по крайней мере на 15 вес.%. Так как сиккатив будет применяться для высушивания внутреннего газового пространства, то желательно, чтобы между внутренним газовым пространством и по меньшей мере одним продольным прокладочным элементом стеклопакета находилась по крайней мере часть (например, по крайней мере 20, 30, 40, 50 или 60 об.%) заполнителя. Унитарную уплотнительную прокладку желательно конструировать таким образом, чтобы размещалась, по крайней мере, указанная часть заполнителя. Предпочтительным сиккативом является молекулярное сито. В число других сиккативов входят иные цеолиты, силикагели, окись кальция, сульфат кальция и активированная окись алюминия.

Желательно, чтобы в весовых процентах клеящая пленка (пленки) содержала больше усилителей адгезии к стеклу (например, силанов, таких как, винилтриэтоксисилан) и меньше сиккатива и наполнителей, чем заполнитель (заполнители). Клеящая пленка (пленки) в среднем содержит желательно от около 0,25 до около 2 вес.% силанов (например, аппрета (аппретов)) и более желательно - от около 0,5 до около 1,5 вес.%. Заполнитель (заполнители) желательно имеют силанов меньше, чем 1 вес.%, а более желательно меньше, чем 0,75 вес. %. Желательно, чтобы весовое процентное содержание силана в клеящей пленке (пленках) было по крайней мере на 0,25 вес.%, а более желательно - на 0,5 вес.% больше, чем в заполнителе (заполнителях).

Заполнитель содержит по меньшей мере одну композицию или соединенные вместе многие композиции и способен деформироваться так, что во время сборки стеклопакета унитарную уплотняющую ленту можно сжимать по ширине (перпендикулярно в панелям) почти до ширины прокладочного элемента, образуя при этом когерентное уплотнение вблизи периферии панелей. Часть заполнителя может быть из предварительно формованного пенопласта (например, из полимерного пенопласта, типа пенополиуретана или вспененных полимеров типа поливинилхлорида), полиэтилена высокой или низкой плотности, полистирола, модифицированного каучуками, или полистирола, модифицированного полиэтиленом. Остальную часть заполнителя и часто весь заполнитель образует смешанный, по существу аморфный полимер. Хотя и предпочитаются полимеры на основе изобутилена, как например, полиизобутилен и бутилкаучук, из-за их низкой влагопаропропускаемости, вместо или в дополнение к полимерам на основе изобутилена могут применяться и другие полимеры. Полимеры на основе изобутилена следует определять как полимеры, содержащие по меньшей мере 80 мольных процентов повторяющихся элементарных звеньев из изобутилена. Примерами других полимеров являются сополимер этилена и пропилена, тройной этилен-пропиленовый каучук, сополимер этилена и винилацетата, акриловый каучук, неопреновый каучук, хлорсульфонированный полиэтилен, полиуретан, эпоксидная смола, натуральный каучук, полимер из сопряженных диенов, например, синтетический сополимер изопрена и бутадиена, нитрильный каучук или стирол-бутадиеновый каучук и аморфные полиолефины (например, гомополимер или сополимер пропилена с другими моноолефинами или диолефинами, имеющими от 2 до 10 атомов углерода, которые имеют кристалличность менее 20 вес.% как полимеры и являются другими, чем тройной этиленпропиленовый каучук и сополимер этилена и пропилена). Желательно, чтобы полиизобутилены имели среднечисловую молекулярную массу около 2000-1400000 или более, а более желательно - от 10000 до 500000. Желательно, чтобы полиизобутилены были полимерами по существу изобутилена с фрагментами инициатора и/или с фрагментами агентов, передающих или обрывающих цепи. Бутилкаучук представляет собой полимер, содержащий от около 80 до около 98 или 99 вес.% изобутилена и от около 1 до около 20 вес.% других мономеров, как например, диенов с 4-12 атомами углерода (например, изопрен) и/или ароматических виниловых мономеров с 8-16 атомами углерода, как например, стирола, параметилстирола и т.п. Если параметилстирол является сомономером, то желательно, чтобы полимер был галогенирован (например, бромирован). Желательно, чтобы бутилкаучук имел среднечисловую молекулярную массу от около 250000 до около 600000, более желательно - от около 350000 до около 450000. Желательно, чтобы другие полимеры имели среднечисловые молекулярные массы от около 10000 до 1000000 или 2000000. Желательно, чтобы аморфные полиальфаолеофины имели среднечисловую молекулярную массу от около 10000 до около 40000, более желательно - от около 10000 до около 25000. Если в заполнителе присутствует бутилкаучук, то желательно, чтобы он составлял от около 5 до около 70 вес.% полимеров заполнителя. Аморфные полиальфаолефины часто используют в сочетании с полиизобутиленом и/или бутилкаучуком. Желательно, чтобы весовое соотношение аморфных полиальфаолефинов к полиизобутилену и/или винилкаучуку составляло от 1:8 до 8:1, а более желательно - от 1:4 до 4:1.

Факультативно заполнитель может содержать термопластичные эластомеры, как например, блок-сополимеры стирола и бутадиена типа "Кратон" (товарный знак) или термопластичные эластомеры, изготовленные динамической вулканизацией одного или большего числа каучуков, в то время как они диспергированы в одном или большем числе термопластичных полимеров. Они доступны от "Эдвансед Эластомер Системз", Акрон, шт. Огайо, США. Чтобы понизить общую теплопроводность унитарной уплотнительной прокладки, в заполнителе могут быть использованы материалы с низкой тепловодностью, как например, пенопласты. Желательно, чтобы унитарная уплотнительная прокладка имела низкую теплопроводность. Желательно, чтобы теплопроводность заполнителя (заполнителей) была по крайней мере на 10%, а более желательно по крайней мере на 20, 30 или 50% ниже, чем у клеящей пленки (пленок). Она может быть измерена по методу ASTM CI77-85.

Полимер (полимеры) заполнителя (заполнителей) и клеящего вещества (веществ) или пленки (пленок) будет иметь температуру стеклования (Tg).

Tg - это температура, при которой полимер переходит из стеклообразного в резиноподобное состояние. Она может быть измерена методом дифференциальной сканирующей калориметрии и/или динамического механического анализа. Совместимые полимеры и органические соединения (углеводородные смолы) при смешивании с полимером могут сдвигать его Tg. При переходе полимера из стеклообразного в резиноподобное состояние уменьшается его модуль упругости. В этом случае применения желательно, чтобы температуры стеклования (т.е. первоначальный переход из стеклообразного состояния в резиноподобное, связанный по меньшей мере с 50 об.% полимера заполнителя (заполнителей) и клеящей пленки (пленок) различались по крайней мере на 5, 10 или 20%. Tg может быть выше либо у клеящей пленки (пленок), либо у заполнителя (заполнителей), Желательно, чтобы Tg клеящей пленки составляла от около 20oC до около -60oC, и более желательно - от около 0oC до около -30oC, а заполнителя (заполнителей) - от около 100oC до около -60oC и более желательно - от около 60oC до около -30o C.

Предпочтительный состав заполнителя (заполнителей): от около 5 до около 15 вес.% полимеров на основе изобутилена, от около 5 до около 15 вес.% аморфного полиальфаолефина, от около 5 до около 15 вес.% углеводородной смолы, от около 25 до около 75 вес.% углеродной сажи или других наполнителей и от около 10 до около 30 вес.% пластификатора.

К числу компонентов, входящих в состав заполнителя и клеящей пленки, относятся наполнители, антиоксиданты, углеводородные смолы, антиозонанты, пластификаторы, вещества для повышения клейкости (например, смолы для повышения клейкости), усилители адгезии к стеклу, сиккативы и т.д. Предпочтительным наполнителем является угольная сажа, так как она оказывает некоторое усиливающее действие и очень эффективна по защите полимеров уплотнительной прокладки от воздействия ультрафиолетового излучения. Другими предпочтительными наполнителями являются тальк, TiO2 и полые стеклянные шарики. Полые стеклянные шарики придавали бы унитарной уплотнительной прокладке меньшую плотность и теплопроводность.

Так как летучие вещества могут конденсироваться на поверхностях панелей, приводя к образованию химической вуали или конденсата (потускнение), то желательно, чтобы компоненты композиции имели низкую испаряемость или чтобы в случае использования летучих или испаряемых компонентов они находились в уплотнительной прокладке в отдалении от внутреннего газового пространства с целью уменьшения до минимума возможности помутнения. Желательно, чтобы летучие вещества для повышения клейкости и усилители адгезии к стеклу были в меньших концентрациях в заполнителе и в больших концентрациях в клеящем веществе или пленке. В других конструкциях унитарной уплотнительной прокладки может быть ограничена открытость пленки внутреннему газовому пространству.

Основное назначение клеящего вещества или пленки - склеивание, а побочное назначение - действие в качестве преграды для влаги и пара на поверхности соприкосновения между уплотнительной прокладкой и прозрачными или полупрозрачными панелями. Предпочтительный состав клеящей пленки (пленок): от около 15 до около 30 вес.% полимера на основе изобутилена, от около 15 до около 30 вес. % углеводородного каучука, от около 15 до около 25 вес.% пластификатора, от около 15 до около 35 вес.% углеводородной сажи или других наполнителей и необязательно силановый усилитель адгезии.

Клеящее вещество или пленка (например, покрытие) унитарной уплотнительной прокладки может: 1) присутствовать именно на частях поверхности заполнителя, достаточных для склеивания первого и второго панельных элементов (оконных стекол), 2) присутствовать на полных поверхностях, соприкасающихся с первым и вторым панельными элементами, или 3) частично или полностью облицовывать заполнитель (как показано на чертежах). Таким образом, клеящее вещество или пленка является по меньшей мере одной пленкой, а в некоторых предпочтительных вариантах осуществления изобретения по меньшей мере двумя пленками, одинаковыми или разными по составу (например, одна пленка соприкасается с первым панельным элементом, а вторая - со вторым панельным элементом). Клеящее вещество или пленка обычно является составленной полимерной композицией, поддающейся перекачке насосом во время изготовления унитарной уплотнительной прокладки. Для некоторых случаев применения может оказаться желательным, чтобы как клеящая пленка (пленки), так и заполнитель (заполнители) были отверждающимися. "Отверждающийся" определяется для этих целей как химическое сшивание полимеров, что после отверждения приводит к увеличению модуля упругости при растяжении по меньшей мере на 5, 10 или 15%.

Полимерами для указанного клеящего вещества или пленки являются те же самые полимеры, что и указанные для заполнителя. В заполнителе полимеры желательно использовать при других процентных содержаниях, чем в клеящей пленке. Предпочитается, чтобы в расчете на общий вес полимеров указанной клеящей пленки полимеры на основе изобутилена присутствовали в количестве желательно по крайней мере 20 или 25 вес.%, более желательно по крайней мере 50 вес.%, и предпочтительно по крайней мере 90 вес.%.

Клеящая пленка может быть толщиной желательно от около 25 мкм и составлять около 50 об. % указанной унитарной уплотнительной прокладки, а более желательно - от около 1 или 2 до около 40 об.%. Более желательно, чтобы клеящая пленка имела толщину от около 0,051 до 5,08 мм, а предпочтительно - от около 0,254 до около 2,54 мм. С первым панельным элементом стеклопакета должна соприкасаться по меньшей мере одна клеящая пленка указанной унитарной уплотнительной прокладки, а с его вторым панельным элементом - та же самая или другая клеящая пленка этой прокладки. Благодаря способу (совместной экструзии) формования клеящей пленки она может слегка изменять свою толщину при разрезании поперек унитарной уплотнительной прокладки.

Желательно, чтобы клеящая пленка оставалась несшитой в стеклопакете, но по выбору часть или всю клеящую пленку сшивают или отверждают при условиях, при которых не происходит отверждения заполнителя. Предпочтение перед сшиванием объясняется тем, что при сшивании образуются летучие вещества, которые могут вызвать появление химического тумана или конденсата на панелях во время эксплуатации (потускнение), как при испытании по параграфу 3.6.3 CAN/CGSB-12.8-M90. Если можно было бы устранить летучие вещества или изолировать их от внутреннего газового пространства, то это ослабило бы данное предпочтение. Полимерная пленка может состоять из двух или большего числа клеящих пленок вплоть до двух примыкающих параллельных, различающихся по составу пленок, приклеиваемых к одной и той же первой или второй панели.

Во время экструзии унитарной уплотнительной прокладки или после ее формования на нее может быть нанесено декоративное покрытие (слой с разметочными линиями). Декоративное покрытие чаще применяется на внутренней поверхности унитарной уплотнительной прокладки, примыкающей к герметизированному газовому пространству (т.е. параллельно прокладочному элементу). Это покрытие можно применять и на задней стороне унитарной уплотнительной прокладки (повернутой на 180o). Это покрытие при его нахождении на внутренней поверхности уплотнительной прокладки часто видно изнутри смонтированного окна и может быть использовано для изменения цвета или внешнего вида унитарной уплотнительной прокладки. Если покрытие наносится после экструзии уплотнительной прокладки, то тогда оно не считается частью унитарной уплотнительной прокладки. Если покрытие совместно экструдировано и является эквивалентной по составу с клеящей пленкой и непрерывной с ней, то оно считается частью клеящей пленки (пленок). В ином случае она будет рассматриваться как часть заполнителя.

На той же самой внутренней поверхности унитарной уплотнительной прокладки может присутствовать преграждающая пленка так, как это изложено в отношении декоративного покрытия. Если преграждающая пленка имеет соответствующую окраску, то она действует и как преграждающая пленка, и как декоративное покрытие. Желательно, чтобы преграждающая пленка препятствовала диффузии летучих или испаряемых химических соединений из унитарной уплотнительной прокладки в герметизированное пространство между двумя панельными элементами согласно CAN/CGSB-12.8-M90, параграф 3.6.3 "Испытание на потускнение под действием летучих веществ". Для достижения этого результата преграждающая пленка должна быть по существу непрерывной между двумя панельными элементами (простираться до обоих панельных элементов и соприкасаться с ними) и простираться вокруг всей периферии герметизированного пространства. Кроме того, преграждающая пленка в своем составе должна иметь небольшие количества летучих химических веществ или соединений, которые образуют летучие вещества, когда подвергаются воздействию ультрафиолетового излучения. Эти небольшие количества меньше, чем средние концентрации, имеющиеся в клеящей пленке (пленках) и/или заполнителе (заполнителях) или возникающие в них. В случае использования наполнителя желательно, чтобы им был пластинчатый наполнитель с преграждающими свойствами, подобный тальку. Полимерами, которые желательно составляют по крайней мере 20 или 25 вес.%, более желательно по крайней мере 50 вес.%, и предпочтительно по крайней мере 90 вес.% указанной преграждающей пленки, являются бутилкаучук, полиизобутилен, тройной этиленпропиленовый каучук или другие аморфные полиолефины либо их сочетания. Преграждающая пленка по своему составу будет более похожа на заполнитель (заполнители).

Желательно, чтобы прокладочный элемент был способен противодействовать нормальным сжимающим силам, прилагаемым по крайней мере в одной плоскости, перпендикулярной к плоскости, в которой лежат продольные участки прокладочного элемента (например, силам, перпендикулярным к плоскостям, образуемым указанными панельными элементами), по существу определял минимальное расстояние разделения между первым и вторым панельными элементами и препятствовал пропусканию влаги и пара через значительную часть (большую часть) унитарной уплотнительной прокладки. Заполнитель и/или клеящая пленка обычно на достаточную величину простираются за прокладочный элемент в указанной одной плоскости, чтобы при приложении сжатия клеящая пленка и факультативно указанный заполнитель слегка деформировались для образования сплошной поверхности контакта с указанными двумя панелями, при этом не деформируясь (благодаря прокладочному элементу и вязкоупругим свойствам других составных частей) таким образом, чтобы происходило нежелательное изменение формы указанной унитарной уплотнительной прокладки. Предполагается, что в большинстве случаев вязкоупругий характер клеящей пленки и заполнителя обусловит образование промежутка между краями прокладочного элемента и каждой панелью, равный от около 0,025 мм до около 0,762 мм. Желательно, чтобы существовал промежуток в 0,254 мм благодаря захваченному вязкоупругому материалу вблизи верха и низа прокладочного элемента.

Металлический прокладочный элемент обычно имеет меньшую влагопаропропускаемость, чем пластмассовый прокладочный элемент. Ширину прокладочного элемента измеряют перпендикулярно к панельным элементам. Прокладочный элемент имеет максимальную жесткость в направлении ширины. В направлении поперек высоты прокладочный элемент является сравнительно гибким, что позволяет сгибать его в соответствии с периферией панельных элементов. Предпочтительный прокладочный элемент можно сгибать поперек (перпендикулярно) его ширины на угол, например, от 1 или 2 до 150o, не изменяя ширину прокладочного элемента более чем на одну десятую процента и только деформируя стенку прокладочного элемента. Одним предпочтительным прокладочным элементом является лента из пластмассы, металла или резины, слоистого материала из пластмассы и металла, бумаги (целлюлозной) и металла или резины и металла. Прокладочные элементы, гофрированные (например, синусоидально) по их длине желательны из-за повышенной жесткости. В патенте США 4431691, инкорпорированном здесь путем отсылки, предлагаются технические решения в отношении сгибаемой прокладочной ленты и ее взаимодействия с деформирующимися уплотнительными и композиционными структурами.

Прокладочный элемент может занимать от около 0,1 до около 10% объема унитарной уплотнительной прокладки, желательно, чтобы прокладочный элемент оставлял между указанными оконными стеклами промежуток от 0,25 до около 2,54 см, а более желательно - от около 0,38 до около 1,91 см. Желательно, чтобы общая толщина (без учета гофр или измеренная до гофрирования) прокладочного элемента составляла около одной десятой или меньше, более желательно - одну сотую или меньше и предпочтительно - одну тысячную или меньше указанной ширины. Например, толщина металлических прокладочных элементов желательно может быть равна 0,025-0,254 мм, при этом толщина пластмассовых прокладочных элементов более желательно может быть равна 0,381 мм или больше. Металлические прокладочные элементы (имеющие большую теплопроводность, чем большинство полимеров) желательно выполнять с небольшим поперечным сечением для теплопередачи.

Первым и вторым прозрачными или полупрозрачными панельными элементами желательно иметь стеклянные или пластмассовые листы для использования в окнах. Они также могут называться листами для остекления. Стекло предпочтительно благодаря его низкой влагопаропропускаемости, что позволяет в течение более длительного срока службы поддерживать низкую точку росы во внутреннем газовом пространстве. Унитарная уплотнительная прокладка может также применяться с панелями, не пропускающими свет. Хотя для ограничения герметизированного теплоизолирующего газового пространства требуется минимум два панельных элемента (оконных стекла), могут иметься дополнительные панели и/или другие материалы для образования двух или большего числа теплоизолирующих газовых пространств. Желательно, чтобы панельные элементы были противостоящими друг другу и параллельными и имели одинаковые размер и форму.

К числу стеклянных элементов относится простое стекло, стеклянные листы с покрытием, закаленное стекло и стекло с низким коэффициентом излучения (боросиликатное стекло), которое с одной или большего числа поверхностей обработано различными окисями металлов. К числу обычных покрытий для боросиликатного стекла относятся слои из окиси иридия и/или элементарного серебра и по выбору слои из окиси цинка и/или окиси титана. Толщина стекол обычно варьирует от около 0,20 до около 0,64 см, хотя для определенных случаев применения может использоваться более тонкое или более толстое стекло. Полимерные (пластмассовые) листы из-за их более высокой влагопропускаемости и меньшего веса предпочитаются в качестве промежуточных слоев в герметизированных окнах с тремя или большим числом элементов. Эти многопанельные окна могут иметь уплотнительные прокладки между всеми панельными элементами или могут иметь панели, расположенные между двумя другими панельными элементами, которые соединены единственной уплотнительной прокладкой. Панели могут иметь зеркальные, отражательные или подкрашенные слои на одной или большем числе поверхностей или внутреннюю окраску.

Между прозрачными или полупрозрачными панельными элементами имеется пространство, ограниченное панелями и уплотнительной прокладкой. Желательно, чтобы уплотнительная прокладка была настолько близка к периферии панельных элементов, насколько это технически возможно, и физически соприкасалась с противостоящими поверхностями указанных элементов. Хотя вакуум в этом пространстве обеспечивал бы превосходную теплоизоляцию, в нем обычно используют теплоизоляционный газ, как например, воздух, аргон, гексафторид серы или их сочетания. Желательно, чтобы в пространстве между панелями была низкая влажность, так чтобы точка росы газа во внутреннем газовом пространстве была меньше, чем -34oC, а более желательно - меньше чем -51oC. Газовое пространство, имеющее значительно меньшую теплопроводность, чем стекло или металл, обеспечивает теплоизоляцию.

Способность выдерживать испытания на циклическое изменение температуры, например, согласно CAN/CGSB-12.8-M90, параграф 4.3.4 и параграф 4.3.5. является показателем того, что целостность уплотнительной прокладки в конструкции окна будет сохраняться годами. При этих испытаниях и при фактическом использовании вследствие нагрева или охлаждения стеклопакетов создается значительное давление выше и ниже одной атмосферы для изгибания оконных стекол. Чтобы показать необходимость в различающихся по составу заполнителе и клеящей пленке, приготавливали две унитарные ленты с гофрированными алюминиевыми прокладочными элементами, при этом в первой ленте использовали только желаемый заполнитель (т.е. с низким содержанием летучих веществ согласно параграфу 4.3.3), а во второй ленте, кроме заполнителя, использовали отличающуюся по составу клеящую пленку. Обе ленты подвергали испытаниям на циклическое изменение температуры, при которых стеклопакеты погружали в воду, а разрушение уплотнительной прокладки определяли по проникновению воды внутрь. Унитарная уплотнительная прокладка без клеящей пленки разрушалась за 10-15 циклов, в то время как почти одинаковая уплотнительная прокладка с клеящей пленкой могла выдерживать без разрушения по крайней мере в 1,25; 1,5; 1,75; 2,0; 3,0; 4,0; 5,0; 7,5 или 10 раз больше циклов.

Модуль упругости как заполнителя, так и клеящей пленки имеет важное значение для долговечности собранного стеклопакета. Более высокий модуль упругости у заполнителя, чем у клеящей пленки, обеспечивал бы необходимую жесткость перпендикулярно поверхностям стекла, дополнительно усиливая прокладочный элемент (элементы). С другой стороны, меньший модуль упругости у заполнителя по отношению к модулю упругости у клеящей пленки обеспечивал бы более гибкую систему, которая усиливала бы амортизирующие свойства и, кроме того, уменьшала бы концентрацию напряжений на поверхности соприкосновения стекла и пленки по сравнению со случаем использования заполнителя с более высоким модулем упругости при аналогичном клеящем слое. Желательно, чтобы различие между модулями упругости клеящей пленки и заполнителя было 10% или больше с превышением у клеящей пленки или заполнителя в зависимости от варианта осуществления изобретения. Для этой характеристики используются модули упругости, определенные посредством динамического механического анализа при 40oC или выше. Если имеются составные заполнитель и клеящая пленка (пленки), то все модули упругости у заполнителя должны отличаться от всех модулей упругости у клеящей пленки на установленную минимальную величину.

Унитарная уплотнительная прокладка полезна при изготовлении теплоизолирующих панельных элементов для жилищного, торгового и промышленного строительства. Сборку многих панельных элементов и помещаемую между ними по крайней мере одну уплотнительную ленту часто производят в центральном месте и перевозят (как таковые или в створках окна) туда, где их будут устанавливать. При использовании унитарной уплотнительной прокладки согласно этому описанию изолирующую конструкцию с многими панельными элементами можно было бы собирать или модифицировать (например, с заменой одной или большего числа панелей) на месте монтажа.

На фиг. 10 показана экструзионная головка, используемая для изготовления заранее формованного гибкого слоистого материала или унитарной прокладочно-уплотнительной ленты. Многоканальная составная (разъемная) экструзионная головка, обозначенная в целом позицией 100, имеет левую половину 110A и правую половину 110B, которые с прилеганием соединены друг с другом благодаря использованию сопрягающих шпилек 111 и сопрягающих углублений (не показаны), расположенных в другой половине экструзионной головки. Половины экструзионной головки 110A и 110B содержат различные каналы, которые позволяют частично или полностью заделывать гофрированный прокладочный элемент 210 в подаваемый поток заполнителя, а также использовать один или большее число полимерных подаваемых потоков для покрытия предварительно выбранных поверхностей заполнителя, как это будет подробнее обсуждаться ниже. Многоканальная экструзионная головка содержит нижний многопроходной распределительный блок 140, левосторонний питательный блок 150 и правосторонний питательный блок 160, которые все могут быть присоединены и/или прикреплены к половинам экструзионной головки любым обычным способом, например, путем использования болтов и резьбовых отверстий. Кроме того, предусмотрен верхний питательный блок 170 в соединении с правым вспомогательным питательным блоком 180 для обеспечения возможности подачи через него отдельного полимерного подаваемого потока к заранее выбранной поверхности заполнителя.

Многоканальная экструзионная головка согласно настоящему изобретению имеет один или большее число каналов для подачи полимерного материала с целью нанесения покрытия или образования пленки на определенном участке или поверхности заполнителя, содержащего заделанный в него или на нем прокладочный элемент. Итак, составная (разъемная) экструзионная головка 110, образованная путем соединения половин головки 110A и 110B, имеет в себе по меньшей мере один питательный канал для подвода по меньшей мере одного материала, отличного от материала заполнителя, к заранее определенной поверхности формованного заполнителя внутри составной или одиночной экструзионной головки. Таким образом, одиночная многоканальная экструзионная головка согласно настоящему изобретению не соединена с какой-либо второй экструзионной головкой и, таким образом, свободна от нее, а также свободна от какого-либо дополнения на покрывающем блоке и т.д., который наносит по меньшей мере второй другой материал на заполнитель.

В предпочтительном варианте изобретения, показанном на фиг. 10, экструзионная головка имеет четыре питающих канала для подачи полимерных материалов. Полимерные материалы в питающих каналах многоканальной экструзионной головки могут быть все одинаковыми или все разными, либо одинаковые полимерные материалы могут находиться в двух или большем числе каналов и т.д. В предпочтительном варианте осуществления изобретения все питающие каналы содержат один и тот же полимерный материал. Все каналы могут иметь одинаковый размер или форму либо каждый канал может иметь другой размер или форму, либо два или большее число каналов могут иметь одинаковый размер или форму и т.д. Предпочтительно, чтобы все каналы имели одинаковые размер и форму, как и угол их наклона относительно продольной оси экструзионной головки. Кроме того, выпускные отверстия или окончания питающих каналов, т.е. выпускные отверстия каналов к зоне нахождения экструдата, могут находиться у всех каналов в одном и том же месте после канала для заполнителя, либо быть расположенными у всех каналов на разном расстоянии после него, либо быть расположенными у двух или большего числа каналов на одинаковом расстоянии после него и т.д. Предпочтительно, чтобы выпускные отверстия всех каналов для подачи полимерных материалов были расположены по направлению прохождения на одинаковом расстоянии после канала для заполнителя во избежание искривления, изгиба, распрямления и т.п. у прокладочного элемента. Более того, каждое из двух или большего числа выпускных отверстий каналов может находиться на разном расстоянии от экструдированного заполнителя. Предпочтительно, чтобы по крайней мере два из них были на одинаковом расстоянии, так чтобы была одинаковая толщина покрытий, образуемых ими. Кроме того, выпускные отверстия каналов могут быть расположены напротив друг друга по сторонам прямоугольника, квадрата, шестиугольника и других многоугольников, или два или большее число выпускных отверстий каналов могут быть расположены напротив друг друга, а остальные выпускные отверстия каналов - не напротив друг друга. Предпочтительно, чтобы два из противолежащих выпускных отверстий каналов находились напротив друг друга, как и остальные два выпускные отверстия каналов, и все вровень с экструдированным заполнителем. Описание системы питания будет, таким образом, относиться к этим предпочтительным вариантам осуществления изобретения, хотя, как понятно, могут существовать ее многие разновидности, как например, те, которые отмечены выше и ниже.

Распределительный питательный блок 190, который прикреплен или присоединен к низу многопроходного распределительного блока 140, содержит входное отверстие для приема желаемого полимерного материала, как например, вышеупомянутого полимерного клеящего покрывного материала. В распределительный питательный блок полимерный материал может подаваться от любого обычного источника питания, как например, от нагнетательного поршневого насоса, шестеренчатого насоса, экструдера и т.п. Конечно, если используются два или большее число разных полимерных материалов, то необходимо применять два или большее число разных источников питания. Когда полимерный материал подается насосом в распределительный питательный блок (см. фиг. 11), он проходит через входное отверстие 191 и поступает в распределительную зону 192. Распределительная зона завершается в питающих каналах 193A, 193B, 193C и 193D. В каждом указанном питающем канале может быть необязательный регулировочный клапан соответственно 194A, 194B, 194C и 194D. Такие регулировочные клапаны служат для регулирования количества полимерного материала, подаваемого к определенной поверхности заполнителя или к поверхности прокладочного элемента, если он находится на поверхности заполнителя. Полимерный материал покидает распределительный питательный блок через соответствующие выпускные отверстия 195A, 195B, 195C и 195D, каждое из которых непосредственно соединено с четырьмя питающими отверстиями, т.е. соответственно 141A, 141B, 141C и 141D нижнего многопроходного распределительного блока 140.

Каждое из питающих отверстий 141A, 141B, 141C и 141D в свою очередь соединено с различными питающими блоками, показанными на фиг. 10, при этом каждый питающий блок, в свою очередь, соединен с определенным каналом многоканальной экструзионной головки. Таким образом, питающее отверстие 141A соединено с питающим каналом 151 левостороннего питающего блока 150. От входного отверстия 152 питающий канал 151 простирается через часть левостороннего питающего блока 150 под некоторым углом, так чтобы вход в левую половину экструзионной головки 110A находился под углом больше чем 90o. Полимерный материал покидает левосторонний питающий блок через выходное отверстие 153, которое соединено с левым отверстием 114A левого питающего канала 115A экструзионной головки (см. фиг. 16). Тупой угол между питающим каналом 151 и питающим каналом 115A способствует потоку полимерного материала, а также предотвращает чрезмерное обратное давление и, следовательно, неуравновешенное давление полимера и/или поток по отношению к другим подаваемым потокам. Питающее отверстие 141B распределительного блока 140 непосредственно соединено с нижним отверстием 114B нижнего питающего канала 115B. Питающее отверстие 141C распределительного блока 140 соединено с каналом 161 правостороннего питающего блока, который имеет входное отверстие 162 и выходное отверстие 163. Выходное отверстие соединено с правым отверстием 114C правого питающего канала 115C экструзионной головки. Питающее отверстие 141D соединено с питающим каналом 181 вспомогательного питающего блока 180, который имеет входное отверстие 182 и выходное отверстие 183. Желательно, чтобы выходное отверстие питающего канала 181 было соединено с питающим каналом 171 верхнего питающего блока 170. Верхний питающий канал имеет входное отверстие 172 и выходное отверстие 173, которое в свою очередь соединено с верхним отверстием 114D верхнего питающего канала 115D экструзионной головки. Как и в случае питающего канала 151, питающие каналы 161 и 181 образуют тупой угол с их соответствующими каналами экструзионной головки.

Отсылаем теперь к многоканальной экструзионной головке, которая будет описана для вышеуказанных предпочтительных вариантов ее воплощения. Понятно, что хотя можно независимо варьировать толщину каждой полимерной пленки, нанесенной на заполнитель, предпочитается одинаковая толщина по крайней мере на противоположных поверхностях.

Как видно на фиг. 12, многоканальная экструзионная головка 12 имеет канал 120 для заполнителя, который является по существу цилиндрическим и содержит в себе прокладочный элемент 210. В канале 120 для заполнителя обычно расположена направляющая труба 105 со сходящимися стенками 107, которая обычно оканчивается в нижней части, т.е. в части канала для заполнителя, имеющей сходящиеся стенки. Предпочитается, чтобы конец трубы располагался непосредственно перед (т.е. выше в продольном направлении) внутренним оформляющим каналом экструзионной головки, например, на расстоянии около 1,59 мм. Направляющая труба может быть расположена с помощью опорных элементов (не показана) так, чтобы прокладочный элемент мог находиться по центру заполнителя, как это, например, показано на фиг. 2 или 3, либо на его одной поверхности, как это показано на фиг. 1 и т.д., т.е. прокладочный элемент может вообще находиться в любой части координатной сетки X-Y.

Канал для заполнителя оканчивается сходящимися стенками 122, расположенными под желаемым углом относительной продольной оси экструзионной головки, т. е. центральной линии канала для заполнителя или продольной оси 121. Угол схождения или сближения имеет очень важное значение, так как если он будет слишком небольшим, давление заполнителя, прокачиваемого или перемещаемого через канал для заполнителя, будет деформировать или вообще распрямлять гофрированный прокладочный элемент 210. С другой стороны, если угол схождения будет слишком большим, то будет возникать турбулентный поток полимера, вызывающий скручивание полимера и захватывание воздуха с низа направляющей трубы 105 вдоль покрытого заполнителем прокладочного элемента. Подходящие углы схождения от центральной линии 121 до сходящейся стенки 122 находятся в пределах от около 30 до около 60, желательно от около 35 до около 50 и предпочтительно до около 37 до около 45o. Во время работы многоканальной экструзионной головки по мере того, как прокладочный элемент протягивают через канал, заполненный материалом заполнителя, этот материал обычно наносят на обе лицевые поверхности обычно прямоугольного элемента, а также на его оба края.

Непосредственно после внутренних оформляющих поверхностей 130 канала для заполнителя расположены различные питающие каналы для подачи полимера (см. фиг. 10, 12, 16, 18 и 19), каждый из которых имеет внутреннюю стенку 124, расположенную к задней стороне 118 экструзионной головки, и внешнюю стенку 126, расположенную к передней стенке 119 экструзионной головки. Угол внутренней стенки относительно продольной оси экструзионной головки (т.е. центральной линии) 121 обычно больше, чем угол схождения канала для заполнителя, и обычно составляет от около 50 до около 65o, предпочтительно от около 55 до около 65o, в то время как угол внешней стенки относительно оси экструзионной головки обычно может варьировать от около 65 до около 85o, предпочтительно от около 78 до около 83o. Эти углы вообще имеют важное значение для обеспечения возможности нанесения покрытия одинаковой толщины по всей ширине одной или большего числа покрываемых поверхностей, а также для достижения сходных или одинаковых давлений и/или уравновешенного или одинакового расхода полимерного покрывного материала.

Как показано главным образом на фиг. 18, противоположные и по существу параллельные внутренние оформляющие поверхности 130 (т.е. вообще меньше чем 10o, желательно меньше чем 5o, и предпочтительно около 0o, т.е. параллельные относительно друг друга) расположены между конечной или выходной частью каналов для подачи полимеров и концом сходящихся стенок 122 канала для заполнителя. Продольная длина внутренних оформляющих поверхностей, т. е. расстояние в продольном направлении или вдоль оси экструзионной головки имеет важное значение, так как если эта длина слишком большая, то к прокладочному элементу прилагается слишком большое давление, которое приводит к тому, что поперечные гофры, выступы и т.п. подвергаются деформации, уменьшению в размере, выпрямлению и т.п. С другой стороны, если эта длина слишком короткая, то заполнитель, нанесенный на прокладочный элемент, расширялся бы по выходе от внутренних оформляющих поверхностей 130, так что вместо образования предпочтительного заполнителя прямоугольной формы с заделанным в него прокладочным элементом получался бы заполнитель, боковые поверхности которого были бы вздуты, изогнуты и т.д. Подходящая длина внутренних оформляющих поверхностей обычно составляет от около 2,38 до около 12,70 мм, желательно от около 3,18 до около 11,11 мм и предпочтительно от около 4,76 до около 6,35 мм.

Далее или после прохождения прокладочного элемента через отверстие 131 для экструзии заполнителя (т.е. далее от него) на него наносят полимерное покрытие или пленку с помощью одного или большего числа, предпочтительно четырех каналов для подачи полимера, концевая или выпускная часть которых расположена между внутренними оформляющими поверхностями 130 и внешними оформляющими поверхностями 135. В предпочтительном варианте осуществления изобретения желательны одинаковые давление и/или расходы полимерного покрывного материала в каналах 115A и 115C, так чтобы края предпочтительного прямоугольно экструзионного заполнителя, содержащего заделанный в него прокладочный элемент, имели одинаковую толщину (см. фиг. 8). Кроме того, желательно, чтобы покрытия на лицевых поверхностях (боковых поверхностях) заполнителя также имели одинаковую толщину, хотя эта толщина может отличаться от толщины на краях. Расход полимерного покрывного материала можно регулировать посредством давления, под которым он подается через питательные каналы, его температуры или тем и другим. Например, с повышением температуры покрывного материала требуется меньшее давление для его продавливания через питательные каналы. С другой стороны, при меньших температурах обычно требуется повышенное давление. В общем значения вязкости полимерного материала в питательных каналах отличаются друг от друга в пределах 20%, желательно в пределах 10% и предпочтительно в пределах 5%.

В общем важно, чтобы были вообще уравнены давления потока в разных двух или большем числе каналов, так как в противном случае большее давление или усилие в любом одном канале приводило бы к нанесению большего количества покрывного материала на данной конкретной поверхности и уменьшению количества покрывного материала, наносимого на противоположную поверхность. Для содействия гарантии того, что давления будут одинаковыми, различные питательные каналы могут необязательно содержать делитель потока, т.е. кусок металла (не показан), который обычно простирается поперек отверстия питательного канала (желательно верхнего и нижнего питательных каналов 115D и 115B) и обеспечивает течение одинаковых количеств полимерного покрывного материала по всему поперечному сечению отверстия канала.

После того как на экструдированный заполнитель с прокладочным элементом нанесены различные полимерные покровные материалы через каналы для подачи полимеров, его затем профилируют в расположенном далее отверстии 136 для экструзии покрывного материала, находящегося между противоположными и по существу параллельными внешними формирующими поверхностями 135 (т.е. обычно меньше чем 10o, желательно меньше чем 5o, и предпочтительно около 0o, т.е. параллельно друг другу). Форма отверстия 136 для экструзии покрывного материала в общем аналогична форме экструдированного заполнителя с прокладочным элементом, но несколько больше по ширине и высоте на толщину покрытий по краям и лицевым сторонам, т.е. предпочтительно на равную толщину на противоположных поверхностях, но с условием, что толщина покрытий на лицевых сторонах может отличаться от толщины покрытий по краям. Как видно на фиг. 18, внешние формирующие поверхности расположены по направлению процесса непосредственно после выпускных отверстий каналов для подачи полимеров. Как и длина внутренних оформляющих поверхностей, длина внешних оформляющих поверхностей также имеет важное значение, так как если она будет слишком короткой, различные покрывные материалы могут разбухать или увеличиваться в объеме, обычно образуя дуговидное или изогнутое покрытие на поверхности, а если она будет слишком большой, то происходит образование чрезмерного давления, которое может деформировать желательные выступы или гофры прокладочного элемента, например сглаживанием их.

Хотя на фиг. 17 показаны взаимные расположения внутренних и внешних оформляющих поверхностей между питательными каналами 115B и 115D, понятно, что любые остальные, не показанные оформляющие поверхности, например внутренние и внешние оформляющие поверхности между левым и правым питательными каналами 115A и 115C, имеют сходные взаимные расположения. Например, внутренние оформляющие поверхности находятся по направлению прохождения на одинаковом расстоянии после канала для заполнителя, имеют одинаковую длину и могут быть отведены назад на одинаковое расстояние от экструдированного заполнителя, так чтобы покрытия на краях полимерной уплотнительной прокладки имели одинаковую толщину. Это же справедливо и в отношении взаимных расположении внешних формирующих поверхностей. Кроме того, длина внешнего формирующего канала (т.е. продольное расстояние) обычно такая же самая, как и у внутреннего формирующего канала.

На фиг. 19 показан другой вариант выполнения многоканальной экструзионной головки согласно настоящему изобретению. На фиг. 19 изображена левая половина, такая же, как и правая половина экструзионной головки, в которой в общем изменена лишь передняя часть экструзионной головки, так что не имеется никаких внешних выполненных за одно целое формирующих поверхностей. Таким образом, продольная ось многоканальной экструзионной головки оканчивается у конца внешней стенки канала для подачи полимера. Поскольку остальные части экструзионной головки, а также различных питательных блоков, например, нижнего распределительного блока, левостороннего питательного блока, правостороннего питательного блока и т.д. являются по существу такими же самыми, они не показаны. Как показано на фиг. 19, канал для заполнителя и углы схождения стенок этого канала, различные каналы для подачи полимеров и углы схождения их стенок в общем уравненные расходы и/или давления и т.п., все являются в общем такими же самыми, как указанные выше, и поэтому не будут обсуждаться. Это же справедливо в отношении длины внутреннего формирующего канала и его отверстия. Как и в случае с вариантом выполнения многоканальной экструзионной головки, показанным на фиг. 10-18, различные особенности вставки с внешним формирующим каналом такие же самые, как и у вышеописанного выполненного за одно целое внешнего канала в отношении в общем длины внешнего формирующего канала, отверстия в нем и т.п., и поэтому не будут повторно описываться, а скорее будут полностью инкорпорированы здесь путем отсылки.

Преимущество использования моногоканальной экструзионной головки 10, имеющей вставку 35 с внешним формирующим каналом, заключается в том, что требуются только одна или две многоканальные экструзионные головки (имеющая каждая многочисленные сравнительно недорогие вставки 35 с формирующими каналами) в противоположность иным многочисленным и дорогостоящим экструзионным головкам.

Как отмечалось выше, в многоканальной экструзионной головке 10 заполнитель обычно помещают вокруг прокладочного элемента. Могут существовать многочисленные различные варианты выполнения вставки с внешним формирующим каналом. Например, может варьировать ширина различных прокладочных элементов, как, например, показано на фиг. 20A, 20B и 20C, но при этом отверстие 36 внешнего формирующего канала будет оставаться тем же самым. Таким образом, толщина полимерного материала на краю прокладочного элемента на фиг. 20A больше, чем толщина, показанная на фиг. 20B, которая в свою очередь больше толщины, показанной на фиг. 20C. На фиг. 20A, 20B и 20C высота отверстия формирующего канала одна и та же, и поэтому толщина полимерного покрытия на лицевой стороне заполнителя во всех случаях одна и та же. С другой стороны, ширина прокладочного элемента может быть той же самой, как это показано на фиг. 21A, 21B и 21C, но ширина отверстий 36 формирующего канала - различна. Таким образом, на фиг. 21A полимерное покрытие по обеим краям прокладочного элемента имеет большую толщину, в то время как на фиг. 21A эта толщина меньше, а на фиг. 21C в свою очередь даже еще меньше. В каждом из трех вариантов на фиг. 21A, 21B и 21C толщина покрытия с лицевой стороны заполнителя во всех случаях одна и та же.

Как видно из варианта выполнения вставки с внешним формирующим каналом, показанного на фиг. 19, 20 и 21, можно материалом заполнителя покрывать многочисленные прокладочные элементы и затем наносить полимерное покрытие, при этом можно варьировать и ширину разных прокладочных элементов, их высоту, толщину полимерных покрытий по краям разных прокладочных элементов, по их лицевым сторонам или по тем и другим. Кроме того, от вставки к вставке можно варьировать длину внешнего формирующего канала. Таким образом, использование вставки с внешним формирующим каналом намного расширяет возможности или применение одиночной пли отдельной многоканальной экструзионной головки, не имеющей никакого внешнего оформляющего канала в качестве своей неотъемлемой части.

Заполнитель с заделанным в него прокладочным элементом и полимерное покрытие, показанные на фиг. 1-9, можно формовать следующим образом. В канал 120 для заполнителя вводят подходящий материал заполнителя. Его можно экструдировать через этот канал, используя любое обычное средство экструзии. Подходящий прокладочный элемент, который может иметь гофрированную, зигзагообразную и другую форму, по выбору помещают и направляющую трубу 105 и подают через центральную часть канала для заполнителя и через отверстие 131 внутреннего формирующего канала. Затем после этого канала добавляют или наносят полимерное покрытие на одну или большее число заранее выбранных поверхностей или участков, например, на противоположные края экструдированного заполнителя при соответствующей и желательно одинаковой толщине, а также на лицевые стороны экструдированного заполнителя. Полимерный материал затем экструдируют через отверстие внешнего формирующего канала. Внешний формирующий канал может быть неотъемлемой частью многоканальной экструзионной головки, как это показано на фиг. 10-18, или находиться во вставке, прикрепленной к модифицированной экструзионной головке, как на фиг. 19. Температура заполнителя такова, чтобы в общем обеспечивать его размягчение, при этом используют или прикладывают соответствующее давление для обеспечения потока заполнителя через внутренний формирующий канал, например пластическим течением в холодном состоянии. Подобным же образом температуру и давление полимерного покрывного материала выбирают такими, чтобы он был размягченным, а давление было достаточным для его нанесения на заполнитель и создания потока через отверстие внешнего оформляющего канала. Конкретные используемые температура и давление, конечно, могут варьировать в зависимости от вида применяемых заполнителя либо одного или большего числа полимерных материалов. Таким образом, подходящие температуры могут широко варьировать - от около 38 до около 316oC, а более желательно - от около 79 до около 121oC. Подходящие давления для полимерного покрывного материала также могут широко варьировать - от около 3,5 до около 140 или 210 кг/см2, а более желательно - от около 35 до около 70 кг/см2.

Резюмируя, заранее формованный гибкий слоистый материал 200 согласно настоящему изобретению, таким образом, формуют посредством последовательных стадий нанесения покрытия, т.е. в общем первоначальным формованием заполнителя вокруг прокладочного элемента и последующим нанесением полимерного покрытия на одну или большее число заранее выбранных поверхностей формованного заполнителя. Заранее выбранные поверхности заполнителя находятся в разных плоскостях относительно продольной оси заполнителя. А именно, при использовании двух или большего числа каналов для нанесения покрытия они покрывают поверхности, которые в общем не являются частями одной и той же продольной плоскости или поверхности, но могут быть противоположными (т.е. параллельными) поверхностями, как например, теми, которые имеются у квадрата, прямоугольника, шестиугольника, восьмиугольника и т.д., или поверхностями, которые наклонены друг к другу. Для формования гибкого слоистого материала требуется лишь один экструдер. Кроме того, как показано на фиг. 11, необходимо использование только одного распределительного питающего блока для подачи многих потоков в два или большее число каналов многоканальной экструзионной головки при в общем равных давлениях потока и/или расходах. Весь процесс проводится таким образом при в общем таких параметрах, как соответствующие углы схождения стенок канала для заполнителя, соответствующие углы нанесения полимерного покрытия, соответствующие длины оформляющих каналов и т. п. , так чтобы по существу и предпочтительно не затрагивать, деформировать или изменять форму гофрированного прокладочного элемента.

Хотя согласно правилам здесь изложены наилучший способ и предпочтительный вариант осуществления изобретения, объем этого изобретения ограничивается не этим примером, а объемом прилагаемой формулы изобретения.

Реферат