Способ притупления острых кромок стеклоизделий - RU2543222C1

Код документа: RU2543222C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способам обработки стеклоизделий, в частности к способам притупления острых кромок стеклоизделий. Настоящее изобретение может быть использовано в различных отраслях, в которых предусматривается обработка стекол с целью притупления кромки.

Уровень техники

Известны механический и химический способы обработки кромки стекла, недостатком которых является то, что они могут привести к микротрещинам в стеклянном листе, особенно на краях стекла, таким образом, снижая прочность стекла на порядок величины.

Альтернативный способ обработки представляет собой притупление лазером. Лазер характеризуется монохроматическим светом с большой длиной когерентности. Он используются во многих индустриальных и медицинских применениях. Существенные технические области применения лазеров находятся, например, в спектроскопии, лазерном измерении расстояния, а также они используются для процессов точной резки и сварки металлов, керамики и стекол.

Известен способ притупления кромок стеклянной панели, раскрытый в WO 03015976 A1 и включающий последовательную обработку кромки стекла сначала первым сфокусированным лазерным лучом с низкой интенсивностью тепловой энергии, имеющим пятно нагрева в форме эллипса, расположенного под углом относительно кромки стекла, при этом, когда стеклянная подложка перемещается в направлении подачи, часть подложки вблизи кромки после предварительного нагрева расплавляется и превращается в фаску, и затем вторым сфокусированным лазерным лучом, имеющим пятно нагрева в форме эллипса, вытянутого в направлении указанного перемещения стеклянной подложки. Таким образом, смягчаются остаточные напряжения, и предотвращается появление мелких трещин. Недостатками этого способа являются трудность практической реализации, а также невозможность осуществить за такое короткое время «отпуск» стеклоизделия - снять возникшие при расплавлении стекла термонапряжения.

Наиболее близким по технической сущности к предлагаемому изобретению является способ притупления острых кромок изделий, известный из RU 2163226 С1, согласно которому осуществляют нагрев по меньшей мере одной поверхности кромки частью луча или одним из двух отдельных лучей до температуры, не превышающей температуры плавления материала, и нагрев второй поверхности кромки изделия осуществляют другой частью луча или вторым отдельным лучом. При этом лазерный луч, используемый для нагрева, имеет в сечении на поверхности материала эллиптическую форму. Недостатком данного способа является снижение прочности за счет возможного появления остаточных термических напряжений и вероятность обламывания стружки отделяемого материала, а также плохая управляемость процесса из-за различия в распределении плотности мощности в каждом из обрабатывающих пятен, где равномерность распределения может быть только теоретическая.

Раскрытие изобретения

В основу настоящего изобретения положена задача разработать способ притупления острых кромок стеклоизделий, который позволяет обеспечить наилучшее качество продукции, повысить скорость обработки стеклоизделий, при этом создавая минимально необходимый размер фаски с постоянным размером по всей длине обработки, а также увеличить прочность изделий.

Поставленная задача решается в предложенном способе притупления острых кромок стеклоизделий, который включает обработку кромки стекла сфокусированным лазерным лучом, имеющим в сечении форму кольца, при относительном перемещении стеклоизделия и/или луча, при этом при указанной обработке осуществляют нагрев лазерным лучом кромки стекла до температуры выше температуры стеклования, Т > Tg.

Под лучом, имеющим в сечении форму кольца, в данной заявке понимается луч, получаемый с помощью, так называемой, коаксиальной линзы, преобразующей луч сплошного сечения в форму кольца. Одним примером преобразователя пучка является узел, состоящий из двух зеркальных конусов, наружного и внутреннего (так называемый аксикон).

Температура стеклования Tg является одной из основных характеристик полимерных материалов. При температуре ниже температуры стеклования полимерный материал находится в более твердом и хрупком состоянии, при превышении данной температуры он практически скачкообразно переходит в пластичное состояние. Также при этом резко возрастает температурный коэффициент расширения материала. Точное определение температуры стеклования затруднено из-за разброса параметров материалов и применения различных методик. Для большинства промышленных стекол Tg лежит в пределах 400-600°С.

Кольцевая форма сечения лазерного луча в настоящем изобретении является определяющим фактором при снятии фаски стекла, позволяющим исключить повреждения его поверхности и сколы. Прежде всего, это позволяет обеспечить технический результат, состоящий в создании в прикромочной зоне закаленных участков стекла требуемой формы и размеров за счет создания в этих участках термонапряжений, обеспечивающих образование на стекле при хрупком разрушении фаски с закругленными или притупленными торцами.

Способ согласно изобретению позволяет создать в прикромочной зоне закаленные участки стекла с термонапряжениями, величина и направление которых обеспечивают образование при хрупком разрушении фаски на стекле с закругленными торцами.

Когда на острой кромке стеклоизделия при нагреве выше температуры стеклования создаются закалочные объемы, стружка подламывается, что ухудшает качество. Поэтому согласно изобретению при помощи кольцевого луча закалочные объемы создаются в прикромочной зоне, а верхушка стружки остается более эластичной, следовательно, сохраняется целостность стружки во время всего процесса. Тем самым сохраняется и выдерживается заданная геометрия фаски.

Лазерный луч предпочтительно направляют так, чтобы ось его была расположена под углом 20-70° к плоскости, являющейся продолжением поверхности стекла, обращенной к лазерному лучу. За пределами нижнего диапазона большая часть луча будет отражаться (до 70%), и не удастся создать условия для возникновения стружки и образования фаски, а при верхнем пределе будет образовываться не фаска, а как бы канавка.

Предпочтительно указанный угол расположен в плоскости, перпендикулярной вектору указанного перемещения стеклоизделия и/или луча.

При этом ось лазерного луча может быть также направлена под углом 0-30° к плоскости, перпендикулярной вектору указанного перемещения стеклоизделия и/или луча.

Предпочтительно обработку осуществляют лазерным лучом, имеющим форму кольца, вытянутого в направлении указанного перемещения стеклоизделия и/или луча с получением пятна нагрева в форме вытянутого кольца. Это позволяет получить дополнительный эффект, состоящий в введении в материал большего количества тепловой энергии (W, Вт) при оптимальной плотности мощности (Р Вт/мм²), повышая тем самым производительность процесса.

При обработке лазерным лучом предпочтительно осуществляют удаление материала стекла в виде стружки с получением фаски в кромке стекла, причем размер фаски задают размером малой оси пятна нагрева, плотностью мощности излучения в пятне нагрева w (Вт/см2), временем экспозиции τ (с).

После обработки кромки изделия в зону нагрева может подаваться хладагент.

Другие преимущества и отличительные особенности предложенного изобретения станут очевидными из нижеследующего описания предпочтительных вариантов осуществления, приведенных со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

Ниже изобретение поясняется с помощью вариантов осуществления, приведенных со ссылками на чертежи, на которых:

на Фиг.1 показана схема обработки кромки стекла лазерным лучом с изображенными плоскостями, определяющими направление луча к поверхности стекла;

на Фиг.2 в сечении схематично показаны явления, происходящие в кромке стекла при его обработке в соответствии с изобретением;

на Фиг.3 в сечении показана форма фаски, получаемая в стекле при обработке в соответствии с изобретением;

на Фиг.4 показана схема, иллюстрирующая термонапряжения, возникающие в стекле при обработке в соответствии с изобретением;

на Фиг.5 показаны сравнительные графики, иллюстрирующие характер образования термораскалывания при разной форме пятна;

на Фиг.6 показана схема расположения линз для получения лазерного луча, имеющего в сечении эллиптическую форму;

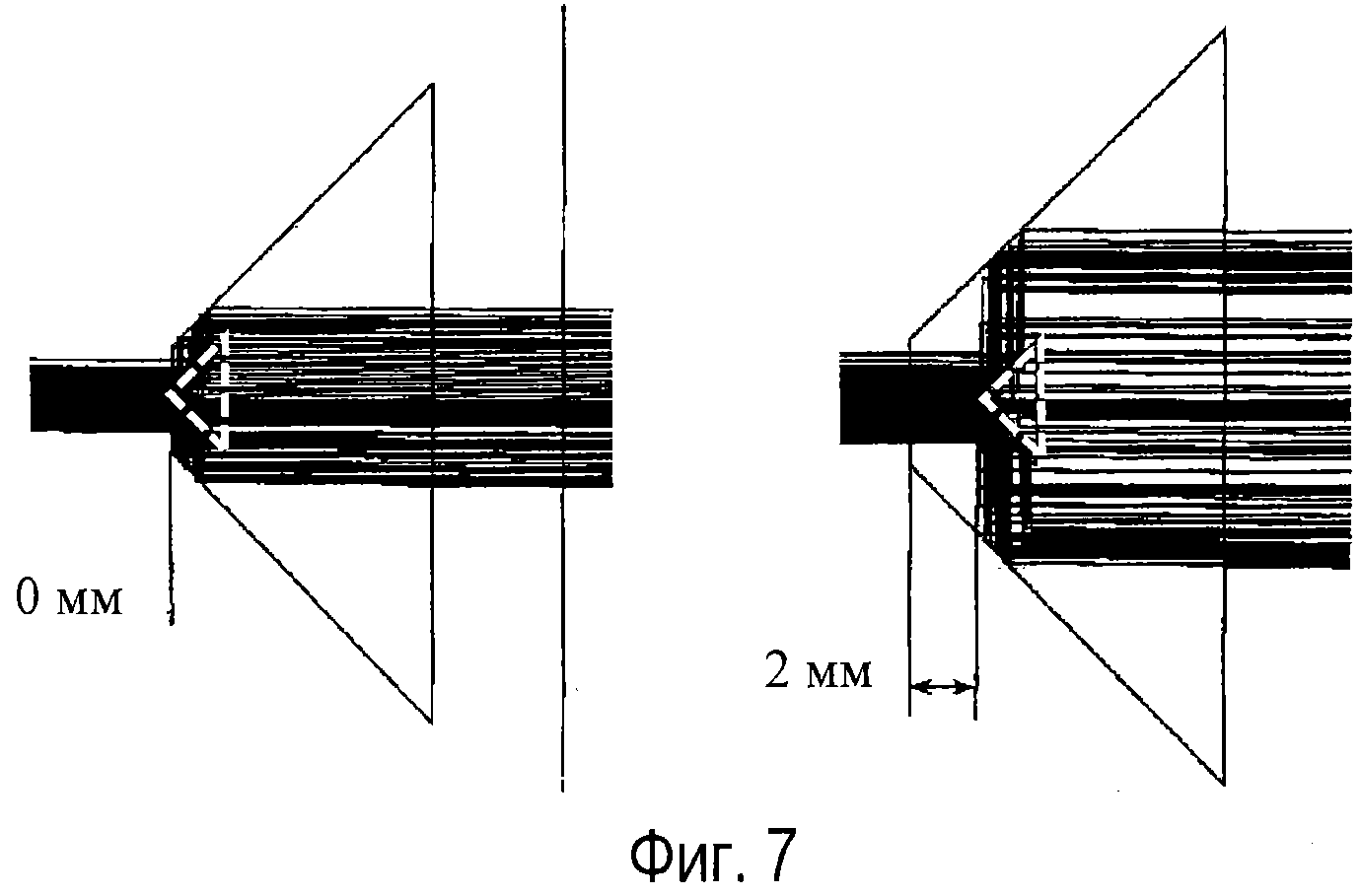

на Фиг.7 показаны варианты расположения внутреннего и внешнего зеркальных конусов для получения лазерного луча, имеющего в сечении форму кольца с разным диаметром кольца; и

на Фиг.8 показан пример схемы расположения цилиндрических линз.

Осуществление изобретения

Согласно предложенному изобретению (см. Фиг.1) способ притупления острых кромок стеклоизделий включает обработку кромки стекла 1 сфокусированным лазерным лучом 2, имеющим в сечении форму кольца, при относительном перемещении стеклоизделия и/или луча. В процессе обработки лазерным лучом осуществляют нагрев кромки 4 стекла до температуры выше температуры стеклования, Т > Tg. При этом происходит удаление материала стекла в виде стружки 3 с ребра 4 стекла 1 с образованием фаски.

Кроме того, как показано на Фиг.1 в одном варианте осуществления, лазерный луч 2, пятно нагрева которого предпочтительно представляет собой кольцевой эллипс, направляется на кромку стекла 1, с которой необходимо снять фаску, под углом к плоскости 3, являющейся продолжением поверхности стекла 1, обращенной к лазерному лучу 2. В обычных условиях лазерный луч предпочтительно перемещается вдоль кромки 1 стекла прямолинейно с постоянной скоростью и при постоянном фокусном расстоянии. Однако в случае обработки стекла, имеющего форму, например, с закругленными углами, лазерный луч может перемещается в зоне этих углов с отличающейся скоростью и с измененными размерами пятна нагрева для сохранения стабильных условий нагрева.

В показанном варианте кольцевой эллипс пятна нагрева (условно показанного на Фиг.1) имеет большую ось, равную 11 мм, и малую ось, равную 3 мм. Угол, под которым лазерный луч направляется к кромке стекла в этом варианте составляет 45°.

Для получения указанного кольцевого эллипса пятна нагрева используется система линз, схематично показанная на Фиг.6 и состоящая, в частности, из двух зеркальных конусов: внутреннего конуса 5 (так называемый аксикон) и усеченного внешнего конуса 6.

На Фиг.7 показано, что в зависимости от расположения аксикона 6 относительно внешнего конуса 5 изменяется диаметр получаемого кольцевого луча. Например, для варианта, показанного на Фиг.6, если вершины конусов находятся в одной плоскости (т.е. расстояние между нами равно 0 мм), то внешний диаметр сечения кольцевого луча, выходящего из конуса 6, будет составлять 8 мм. Соответственно, если это расстояние равно 2 мм, то диаметр - 12 мм, и при расстоянии 4 мм, диаметр - 16 мм. В системе также может использоваться пара цилиндрических линз 8, одна из которых сжимает кольцевой луч в одной плоскости, а другая - в другой плоскости, тем самым изменяя размер осей кольцевого эллипса. На Фиг.8 показано, что при взаимном повороте цилиндрических линз 8 (изменение угла α), изменяется форма пятна нагрева. Кроме того, в показанной системе предусмотрены: детектор 9 источника, детектор 10 аксикона и детектор 11 фокуса.

Использование объектива с комбинацией линз - коаксиальной конической линзы, преобразующей луч сплошного сечения в форму кольца, и цилиндрической линзы, вытягивающей кольцо в эллипс, позволяет одновременно обеспечить кольцевую и вытянутую форму лазерного луча в направлении указанного перемещения стеклоизделия и/или луча. Однако для специалиста в данной области техники должно быть понятно, что возможны также другие схемы выполнения оптической системы, служащей для преобразования лазерного луча в кольцевую и эллиптическую форму.

Как отмечалось, температура стеклования Tg для большинства промышленных стекол Tg лежит в пределах 400-600°С. При этом в соответствии с предложенным изобретением нагрев предпочтительно осуществляют до температуры 650-680°С с последующим охлаждением жидко-воздушной смесью.

При более интенсивном нагреве поверхности может происходить испарение (возгонка материала), следовательно, приемлемыми являются следующие пределы: выше температуры стеклования и ниже температуры испарения.

Далее приводится описание примерного варианта получения фаски в кромке стекла.

При испытаниях использовался лазер Synrad firestar f100W, поставляемый компанией Synrad, имеющий мощность лазера W = 100 Вт; скорость перемещения лазерного луча составляла V = 0,6 - 0,9 м/мин; при этом было получено пятно нагрева в форме кольцевого эллипса с размерами S = 3 × 11 мм (размеры пятна взяты в зависимости от мощности лазера, при большей мощности пятно может быть увеличено вдоль большой оси).

Лазерный луч, пятно нагрева которого представляет собой кольцевой эллипс с осями - большая ось 11 мм и малая ось 3 мм - направляется на кромку стекла, с которой нужно снять фаску, под углом 45° (или другим от 45 + 30° до 45 - 15°) и перемещается вдоль нее прямолинейно с постоянной скоростью и при постоянном фокусном расстоянии.

При нагреве поверхности стекла 1 лазерным лучом 2 энергия лазера поглощается в тонком поверхностном слое, поскольку для лазерного луча стекло является непрозрачным. Поэтому энергия лазерного излучения проходит дальше вглубь материала за счет теплопроводности.

При этом, когда напряжения растяжения превысят предел прочности стекла, происходит отделение от кромки стекла узкой полоски стекла, т.е. снятие стружки с ребра с образованием фаски. Местное воздействие лазера на стеклянную поверхность позволяет расплавить материал стекла в зоне воздействия с округлением кромки стекла без одновременного расплавления остального материала стекла, которое могло иначе вызвать деформацию стекла рядом с обрабатываемой кромкой.

Степень нагрева поверхности стекла под действием лазерного излучения зависит от следующих факторов: мощности и плотности мощности лазерного излучения w (Вт/см2), скорости относительного перемещения лазерного луча и/или стекла, времени экспозиции τ (с), а также от скорости отвода тепла от поверхности вглубь стекла, которая определяется коэффициентом теплопроводности стекла. От этих же параметров зависит размер фаски, который также задается размером малой оси эллипса пятна нагрева. Размер фаски может составлять от нескольких сотых долей миллиметра до нескольких миллиметров. Кроме того, можно изменять угол наклона фаски по отношению к поверхности стекла, который зависит от угла, под которым ось лазерного луча направлена к обрабатываемой поверхности стекла.

На Фиг.2 показана схема, на которой наглядно продемонстрированы процессы, происходящие в кромке при обработке кольцевым лазерным лучом в соответствии с изобретением.

Как видно на данной фигуре, в зонах 12 кромок, прилегающих к ребру 4 стекла, при нагревании образуются объемы вспученного стекла, между которыми формируется закаленный объем 13 стекла. При этом на участке 14 скругления микротрещин действуют: М - момент изгиба, Gиз - термонапряжение от изгиба, и Gr - термонапряжение от охлаждения. Отделение материала стекла происходит по траектории 15 микротрещины.

На Фиг.3 в сечении показано, что получаемая фаска имеет скругленные края, которые достигаются за счет предложенной технологии.

На Фиг.4 показана схема термонапряжений, возникающих в стекле при обработке лазерным лучом при поверхностном поглощении. В данном случае для упрощения показано, что лазерный луч 2 направлен вертикально к элементарному фрагменту нагреваемого участка стекла 1. При этом в стекле возникают следующие термонапряжения:

Gr - радиальные термонапряжения 16, возникающие при уходе луча из зоны нагрева и при ее охлаждении; они приводят к развитию процесса хрупкого разрушения на границе «закаленный объем»-масса стекла и образованию трещины;

Gt - тангенциальные термонапряжения 17; они направлены вдоль линии распространения трещины; влияние этих термонапряжений необходимо уменьшать, т.к. они ухудшают качество кромок разделяемых поверхностей;

Gz - соосные термонапряжения 18; они практически не влияют на процесс хрупкого разрушения и ими можно пренебречь.

Условием снятия фаски с острой кромки являются:

где

α - предел прочности стекла на разрыв;

ТΔ=Gпроч·(1-γ)/α·E,

где

Для стабильного и качественного процесса снятия фаски необходимо обеспечить условие:

Обеспечения данного условия можно добиться, задавая требуемые значения основным характеристикам процесса:

- плотности мощности в пятне нагрева Вт/мм2,

- времени экспозиции лазерного луча

- формы пятна нагрева,

- интенсивности, температуре и направлению струи хладогента.

Анализ условия (1) приводит к тому, что

Из сравнительных графиков, показанных на Фиг.5, следует, что кольцо является лучшей формой пятна для образования термораскалывания, при этом форма эллипса является предпочтительной.

В результате испытаний описанной в данной заявке технологии были получены следующие выводы.

1. При увеличении мощности лазера до 100-400 Вт и задании минимально необходимого размера фаски (чем она меньше, тем выше скорость обработки), исходя при этом из экономической целесообразности, можно добиться промышленно значимых скоростей обработки (до нескольких м/мин).

2. При обработке наблюдался достаточно стабильный процесс при точном перемещении пятна нагрева вдоль торца стекла. Размер фаски при этом был постоянен на всей длине обработки.

3. После лазерной резки, с торца стекла была снята фаска, которая имела отличное качество.

4. Данная технология может быть использована для обработки стекол перед закалкой (особенно для стекол толщиной более 6 мм), контурной обработке с целью повышения качества кромок без шлифовки и полировки и увеличения тем самым прочности изделия не менее чем на 30%, в том числе изделий из дисплейного стекла.

Предпочтительно лазерный луч направляют так, чтобы ось его была расположена под углом 20-70° к плоскости, являющейся продолжением поверхности стекла, обращенной к лазерному лучу.

Указанный угол предпочтительно расположен в плоскости, перпендикулярной вектору указанного перемещения стеклоизделия и/или луча. Однако ось лазерного луча может быть направлена под углом 0-30° к плоскости, перпендикулярной вектору указанного перемещения стеклоизделия и/или луча.

Согласно изобретению наиболее предпочтительно осуществлять обработку лазерным лучом, имеющим форму кольца, вытянутого в направлении указанного перемещения стеклоизделия и/или луча с получением пятна нагрева в форме вытянутого кольца, например вытянутого эллипса, что повышает эффективность процесса обработки со снятием фаски. При этом должна быть предусмотрена возможность поворота эллиптического луча относительно направления перемещения.

Размер фаски задают размером малой оси пятна нагрева, плотностью мощности излучения в пятне нагрева w (Вт/см2), временем экспозиции τ (с).

После обработки кромки изделия в зону нагрева предпочтительно подают хладагент, с целью локального охлаждения зоны нагрева.

Для специалистов в данной области техники должно быть очевидным, что изобретение не ограничено вариантами осуществления, представленными выше, и что в него могут быть включены изменения в пределах объема притязаний формулы изобретения, представленной ниже. Отличительные особенности, представленные в описании совместно с другими отличительными особенностями, в случае необходимости, могут также быть использованы отдельно друг от друга.

Реферат

Изобретение относится к способам обработки стеклоизделий, в частности к способам притупления острых кромок стеклоизделий. Способ включает обработку кромки стекла сфокусированным лазерным лучом при относительном перемещении стеклоизделия и/или луча. Обработку кромки стекла выполняют лазерным лучом, имеющим в сечении форму кольца, во время которой осуществляют нагрев лазерным лучом кромки стекла до температуры выше температуры стеклования (Т > Tg). Техническим результатом изобретения является обеспечение повышения прочности стеклоизделий и скорости обработки, получение в прикромочной зоне минимально необходимых размеров фаски. 6 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ притупления острых кромок изделий (варианты)

Способ резки неметаллических материалов

Комментарии