Способ резки неметаллических материалов - RU2024441C1

Код документа: RU2024441C1

Чертежи

Описание

Изобретение относится к способам обработки материалов, в частности к способам резки неметаллических материалов, преимущественно стекла.

Настоящее изобретение может быть использовано в автомобилестроении для изготовления стекол и зеркал, в электронной промышленности при изготовлении прецизионных подложек для жидкокристаллических индикаторов и фотошаблонов, магнитных и магнитооптических дисков, в часовой промышленности для изготовления защитных стекол, в авиационной промышленности при изготовлении изделий конструкционной оптики, в области архитектуры и стройматериалов для размерного раскроя стекла, в том числе в процессе выработки, а также в других областях техники и производства, где используются прецизионные изделия из неметаллических материалов.

В современной технологии обработки стекла и других хрупких неметаллических материалов таких, как ситалл, кварц, лейкосапфир и другие, преобладают традиционные методы обработки, к которым относятся: размерная резка и скрайбирование с помощью алмазного и твердосплавного инструмента, алмазно-абразивная обработка кромок, включая фацетирование. Эти процессы сопряжены с большим количеством трудоемких ручных операций, трудно поддающихся механизации и автоматизации, и не обеспечивают высокого процента годных изделий.

Таким образом, с одной стороны, постоянно растущие требования к геометрическим размерам, конструкционным и эксплуатационным параметрам прецизионных изделий из стекла и других неметаллических материалов, указанных выше, и несовершенство существующих технологий обработки указанных материалов, с другой стороны, ставят поиск новых нетрадиционных высокоэффективных способов обработки материалов в ряд актуальных задач.

Известен способ термораскалывания стекла и других хрупких неметаллических материалов под действием термоупругих напряжений, возникающих в результате нагрева поверхностных слоев лазерным излучением, и образования в материале сквозной разделяющей трещины [1].

Сущность указанного способа заключается в следующем. При нагреве поверхности листового стекла лазерным излучением с длиной волны 10,6 мкм часть энергии отражается, а основная часть поглощается и выделяется в виде тепла в тонком поверхностном слое порядка длины волны. Возникающие в зоне нагрева напряжения сжатия к раскалыванию стекла не приводят. Дальнейшее распространение тепла вглубь стекла осуществляется за счет теплопроводности. Раскалывание листового стекла происходит по всей толщине после прогрева значительного объема стекла при превышении термонапряжениями предела прочности стекла. К моменту образования трещины лазерный пучок смещается на некоторое расстояние от края стекла. Таким образом, развитие и распространение разделяющей сквозной трещины происходит с некоторым запаздыванием по отношению к тепловому источнику. При этом скорость термораскалывания стекла достаточно низка и не может быть увеличена путем увеличения мощности лазерного излучения, так как чрезмерное увеличение мощности излучения приводит к перегреву стекла и образованию продольных и поперечных микротрещин вдоль линии нагрева.

Скорость термораскалывания обратно пропорциональна квадрату толщины разрезаемого стекла. Кроме того скорость термораскалывания зависит от габаритов исходного стекла. Чем больше размеры исходного листа, тем ниже скорость термораскалывания, а разделение заготовки стекла размером более 500 x 300 мм невозможно.

Кроме низкой скорости реза способ термораскалывания с помощью сквозной трещины не может обеспечить высокой точности резки. Это обусловлено следующими причинами. Во-первых, имеет место искривление линии реза на краю стекла в начальный момент термораскалывания, то есть в момент зарождения трещины. Причину появления характерного аномального искривления на входе можно объяснить следующим образом. Как уже указывалось выше, к моменту зарождения трещины в стекле лазерный пучок смещается от края стекла на некоторое расстояние. На участке от края стекла до места нахождения лазерного пучка в объеме стекла и в поверхностных слоях вдоль линии облучения перед началом раскалывания существует зона со сложным распределением термонапряжений по величине и знакам.

В момент образования трещины на краю стекла она скачком распространяется на том участке, где напряжения превышают предел прочности стекла. Трещина скачком достигает места, непосредственно прилегающего к зоне воздействия лазерного пучка, где сосредоточены в поверхностных слоях большие напряжения сжатия. Разделяющая трещина распространяется в обход этих напряжений. При этом происходит суперпозиция напряжений растяжения, присутствующих в начале трещины, с напряжением того же знака, расположенных в объеме стекла под напряжением сжатия, возникающих в месте воздействия пучка. Здесь скачкообразное распространение трещины прекращается.

Второй этап сквозного лазерного термораскалывания характеризуется распространением разделяющей трещины с некоторым запаздыванием по отношению к лазерному пучку. При этом появление сквозной трещины приводит к расхождению краев разделяемого материала. Возникающие при этом механические усилия способствуют дальнейшему развитию сквозной трещины. Очевидно, что для качественного разделения необходимо обеспечить симметрию усилий по отношению к плоскости разделения. Этого легко достичь, если термораскалывание осуществляется по середине образца. В этом случае линия термораскалывания имеет минимальное отклонение от задаваемого лазерным пучком контура. И, наоборот, по мере приближения линии разделения к боковой границе происходит искривление линии реза по отношению к траектории перемещения лазерного пучка за счет асимметрии разрушающих термоупругих напряжений.

Еще одной особенностью сквозного лазерного термораскалывания является зависимость скорости разделения от геометрических размеров исходного листа материала. Например, скорость термораскалывания заготовки из флоат-стекла толщиной 3 мм размером 500x300 мм составляет 0,5 мм/с, в то время как скорость термораскалывания заготовки из того же стекла размерами 30 x 100 мм равна 8 мм/с.

Кроме того, не является постоянной скорость термораскалывания на разных этапах резки: в начальный момент, в процессе резки и при завершении разделения. Скорость относительного перемещения стекла и лазерного пучка должна плавно возрастать по мере распространения трещины в стекле.

Однако осуществить учет и регулировку скорости термораскалывания стекла или других хрупких неметаллических материалов практически невозможно. Поэтому добиться высокого качества и точности разделения в реальных условиях не удается.

Учитывая низкую скорость процесса сквозного лазерного термораскалывания, низкую точность резки, сложность управления и регулировки параметрами процесса термораскалывания, описанный способ сквозного лазерного термораскалывания, низкую точность резки, сложность управления и регулировки параметрами процесса термораскалывания, описанный способ сквозного лазерного термораскалывания не нашел практического применения и признан бесперспективным [2].

Наиболее близким является способ резки стеклянных трубок, включающий нанесение надреза по линии реза, последующий нагрев линии реза лазерным пучком, при этом пакет трубок вращают перед лазерным ленточным пучком с одновременным перемещением вдоль него, а после нагрева линию реза охлаждают [3].

Искусственное уменьшение прочности стекла путем нанесения надреза по линии реза позволяет резко повысить надежность зарождения трещины и уменьшить количество подводимой энергии, необходимой для термораскалывания. При нагревании трубки в поверхностных слоях возникают напряжения сжатия, а во внутренних - напряжения растяжения. При резком охлаждении нагретой стеклянной трубки поверхностные слои ее охлаждаются быстрее и стремятся уменьшиться в объеме, а внутренние препятствуют этому. По этой причине на внешнюю часть стекла уже действуют напряжения растяжения. Известно, что предел прочности стекла на растяжение гораздо ниже предела прочности на сжатие. Поэтому применение описанного способа резки стеклянных трубок позволяет значительно повысить производительность термораскалывания по сравнению с традиционным методом термораскалывания без применения локального охлаждения зоны нагрева.

Однако этот способ резки стеклянных трубок малоэффективен для раскроя листовых неметаллических материалов, в том числе листового стекла. Это связано с тем, что при резке трубок по всему замкнутому кольцевому контуру при многократном вращении перед лазерным ленточным пучком происходит постепенное увеличение напряжений, а при последующем локальном охлаждении линии реза происходит реализация термонапряжений в разделяющую сквозную трещину, которая по мере вращения трубки замыкается по кольцевому контуру.

Применение описанной схемы резки трубок для термораскалывания листового стекла не позволяет получить повышение производительности резки и точности. Все те ограничения и недостатки, которые указаны при описании способа термораскалывания листового стекла с помощью сквозной трещины, имеют место и в данном способе.

Кроме того, имеют место и другие описанные выше трудности, характерные для сквозного лазерного термораскалывания.

В основу настоящего изобретения положена задача создать способ резки неметаллических материалов, включая стекло, с такими параметрами, при которых, помимо резкого увеличения скорости резки и точности, будет обеспечена возможность управления формой, направлением и глубиной разделяющей трещины.

Поставленная задача решается тем, что в способе резки неметаллических материалов, преимущественно стекла, под действием термоупругих напряжений, возникающих в результате нагрева линии реза тепловым пучком при относительном перемещении пучка и материала и локального охлаждения зоны нагрева, согласно изобретению, нагрев осуществляют до температуры, не превышающей температуру размягчения материала, а скорость относительного перемещения пучка и материала и место локального охлаждения зоны нагрева выбирают из условия образования в материале несквозной разделяющей трещины.

Целесообразно скорость относительного перемещения пучка и

материала выбирать из равенства

V = K

K - коэффициент пропорциональности, зависящий от теплофизических свойств материала и плотности мощности излучения,

а - поперечный размер пучка на поверхности материала,

b - продольный размер пучка на поверхности материала,

l - расстояние от заднего фронта пучка до переднего фронта зоны охлаждения,

δ- глубина несквозной разделяющей трещины.

Такой подбор параметров пучка излучения, связь с условиями охлаждения и скоростью раскалывания обеспечивают образование в материале с заданными свойствами несквозной разделяющей трещины необходимой глубины. Поскольку разрушающие напряжения сосредоточены в узкой локальной зоне и не требуется прогрева глубоких объемных слоев материала, то скорость резки может быть увеличена в 100 и более раз. При этом на скорость и точность резки не влияют габариты исходного листа материала. В данном способе резки с характерным поверхностным нагревом материала и локальным охлаждением зоны нагрева на образование трещины противоположная поверхность разрезаемого материала, а также его боковые границы не влияют. При резке листового Na-K - стекла достигнута скорость резки 1000 мм/с, а точность составила 10 мкм.

Очень важно при использовании в качестве теплового пучка лазерного пучка эллиптического сечения размеры лазерного пучка выбирать из условия получения

плотности мощности излучения в пределах (0,3-20)x x106 Вт˙м-2 при одновременном соблюдении следующих соотношений

а = (0,2-2) h,

b = (1-10) h, где а и b

- малая и большая оси лазерного пучка соответственно; h - толщина материала.

Такие ограничения на энергетические и геометрические параметры лазерного пучка обеспечивают оптимальные условия образования несквозной разделяющей трещины в материалах с различными теплофизическими свойствами и различной толщины.

Также целесообразно перед началом резки производить

подготовку зоны резки предварительным нагревом материала, при этом температуру нагрева следует выбирать из условия

Т = (0,4-1,0) ΔТ,

где ΔТ - термостойкость материала

при охлаждении.

Предварительный нагрев поверхности материала обеспечивает наряду с увеличением скорости резки увеличение глубины разделяющей трещины, что особенно важно при резке материалов большой толщины.

В ряде случаев, желательно после получения в материале несквозной разделяющей трещины осуществлять повторный нагрев линии реза.

Повторный нагрев линии реза обеспечивает значительное увеличение глубины разделяющей трещины или сквозное докалывание. При этом скорость относительного перемещения материала при повторном нагреве может быть значительно выше, чем при первоначальном нагреве в процессе образования несквозной разделяющей трещины.

Необходимо при резке по замкнутому криволинейному контуру тепловой пучок эллиптического сечения в процессе перемещения ориентировать по касательной к линии реза в любой точке криволинейного контура.

Также целесообразно при резке по замкнутому криволинейному контуру перед началом резки на поверхности материала по линии реза нанести надрез с плавно возрастающей глубиной, а нагрев и охлаждение осуществлять последовательно, начиная с наиболее глубокого места надреза.

Кроме того, необходимо при резке на малых радиусах кривизны криволинейного контура повторный нагрев осуществлять со смещением теплового пучка от центра к краю криволинейного контура.

Описанные условия оптимизации способа резки по замкнутому криволинейному контуру гарантируют высокую точность геометрических размеров вырезаемых изделий и высокое качество кромки, исключающее дополнительную механическую обработку.

И наконец, для управления формой и направлением развития разделяющей трещины нагрев необходимо осуществлять тепловым пучком с перераспределением энергии относительно траектории перемещения и регулировать положение зоны охлаждения на поверхности материала относительно положения пучка.

В частности, для получения изделий с декоративной рельефной кромкой необходимо нагрев осуществлять тепловым пучком эллиптического сечения с углом ϕповорота большой оси его к направлению перемещения, равным 3-45o.

Таким образом, способ резки неметаллических материалов, преимущественно стекла, при выполнении указанных выше условий позволяет не только резко повысить скорость и точность резки, но и обеспечивает надежное управление формой, направлением развития и глубиной разделяющей трещины.

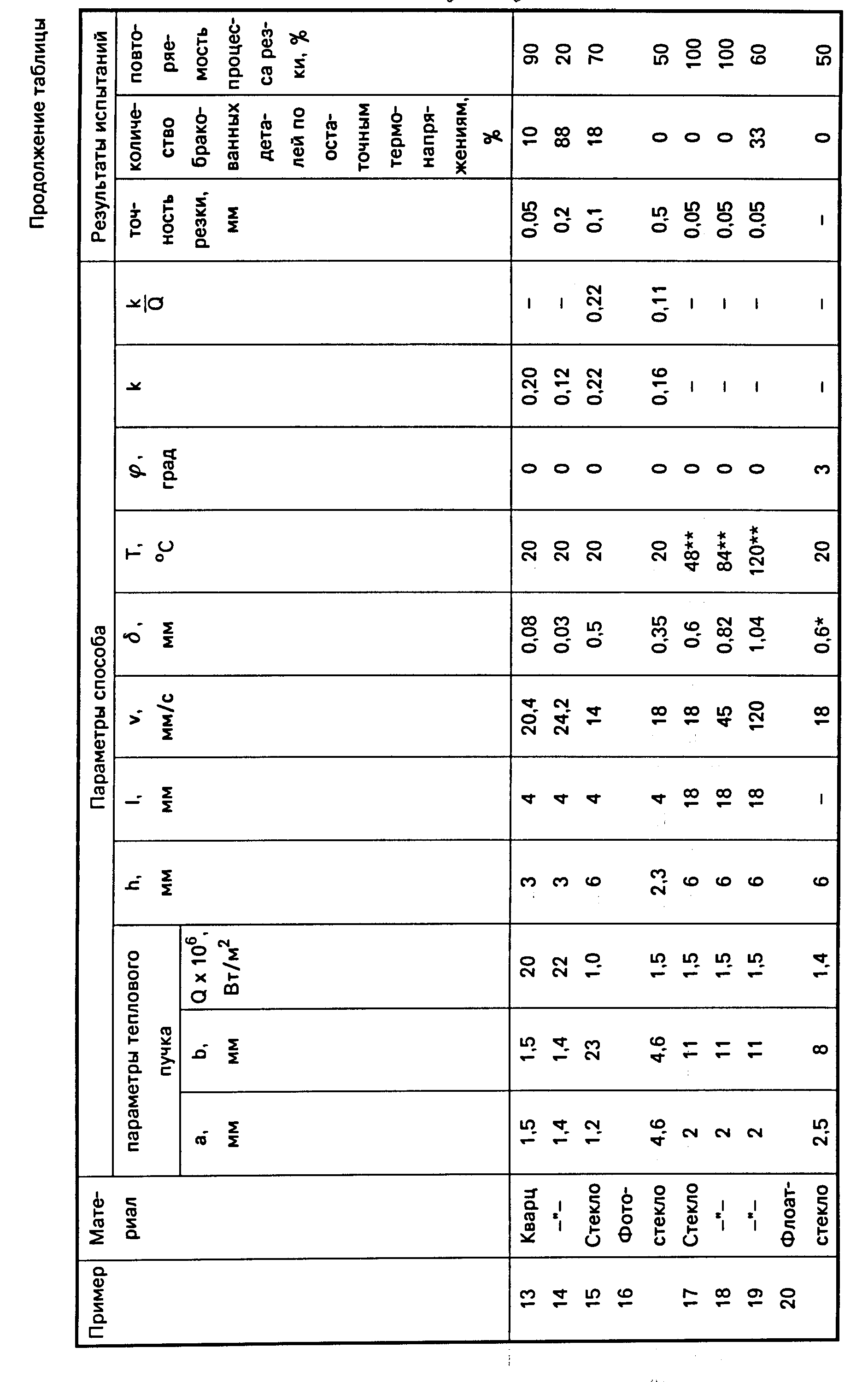

На фиг. 1 изображена схема образования несквозной разделяющей трещины при резке неметаллических материалов в соответствии с изобретением; на фиг. 2 - графическая зависимость скорости резки неметаллических материалов от температуры предварительного нагрева материала; на фиг.3 - графическая зависимость глубины несквозной трещины от температуры предварительного нагрева материала; на фиг.4,5 - схема нанесения надреза с плавно возрастающей глубиной при резке по криволинейному замкнутому контуру; на фиг.6 - вид рельефной декоративной кромки.

Способ резки неметаллических материалов, преимущественно стекла, под действием термоупругих напряжений заключается в следующем. При нагреве поверхности неметаллических материалов, например стекла (фиг.1), тепловым пучком 2 во внешних слоях материала возникают значительные напряжения сжатия, которые, однако, к разрушению не приводят. Обязательными условиями нагрева при резке являются следующие. Во-первых, тепловой пучок 2 должен обеспечивать поверхностный нагрев, то есть излучение должно иметь длину волны, для которого материал 1 непрозрачен. Например, для стекла это излучение инфракрасного диапазона с длиной волны более 2 мкм, в качестве которого может быть использовано излучение СО2-лазера с длиной волны 10,6 мкм, изучение СО-лазера с длиной волны порядка 5,5 мкм или излучение НF-лазера с длиной волны 2,9 мкм. Во-вторых, при нагреве поверхности материала 1 максимальная температура нагрева не должна превышать температуры размягчения материала 1. В противном случае при превышении предела пластичности материала 1 после охлаждения вдоль линии реза в материале 1 возникают остаточные термонапряжения, приводящие к растрескиванию материала 1.

При подаче хладагента 3 вслед за тепловым пучком происходит резкое локальное охлаждение поверхности материала 1 по линии реза. Создаваемый градиент температур обуславливает возникновение в поверхностных слоях материала 1 напряжений растяжения. При превышении ими предела прочности материала 1 в последнем образуется несквозная разделяющая трещина 4, проникающая вглубь материала 1 до внутренних прогретых слоев, испытывающих напряжения сжатия. Таким образом, в материале 1 на границе зон нагрева и охлаждения, то есть в месте максимального градиента температур "нагрев-охлаждение", образуется несквозная разделяющая трещина 4, глубина, форма и направление развития которой определяются распределением термоупругих напряжений, зависящим от целого ряда факторов.

К числу факторов, имеющих первостепенное значение для процесса резки путем получения несквозной

разделяющей трещины, следует отнести:

параметры теплового пучка 2, а именно: плотность мощности излучения, размеры и форма пучка 2 на поверхности разделяемого материала 1;

скорость

относительного перемещения пучка 2 и материала 1;

теплофизические свойства, количество и условия подачи хладагента 3 в зону нагрева;

теплофизические и механические свойства

разделяемого материала 1, его толщина и состояние поверхности.

Для оптимизации режимов резки для различных материалов необходимо установить взаимосвязь между основными параметрами, характеризующими этот процесс.

Экспериментально установлено, что в зависимости от размеров пучка 2 и расстояния до хладагента 3 скорость V относительного перемещения пучка 2 и

материала 1 и глубина несквозной трещины 4 связаны соотношением

V = K

K - коэффициент пропорциональности, зависящий от теплофизических свойств материала 1, плотности мощности излучения;

а - поперечный разрез пучка 2;

b - продольный размер пучка 2;

l - расстояние от заднего фронта пучка 2 до переднего фронта зоны охлаждения;

δ- глубина несквозной разделяющей трещины 4.

Следует иметь в виду, что при определении максимальной плотности мощности лазерного излучения для любого разрезаемого материала 1 максимальная температура нагрева поверхности материала 1 не должна превышать температуру размягчения данного материала 1. Поэтому минимальное значение плотности мощности 0,3x x106 Вт˙м-2 применимо для наиболее легкоплавких марок стекол большой толщины и минимальных скоростей термораскалывания. Максимальная плотность мощности 20x x106 Вт˙м-2 может быть использована при резке тугоплавкого кварцевого стекла, корунда и других материалов с высокой температурой размягчения или с высоким значением коэффициента температуропроводности.

Поскольку температура нагрева поверхности материала 1 находится в прямой зависимости от времени воздействия лазерного пучка 2, то применение взамен круглого пучка 2 эллиптического сечения с теми же энергетическими параметрами приводит к увеличению времени нагрева каждой точки на поверхности материала 1 по линии реза при равенстве скоростей относительного перемещения пучка 2 и материала 1. Таким образом, при равенстве плотности мощности лазерного излучения и при сохранении постоянным расстояния от лазерного пучка 2 на поверхности материала 1 до переднего фронта хладагента, что необходимо для выполнения условия равенства глубины нагрева материала 1, можно считать, что чем больше лазерный пучок вытянут вдоль направления перемещения, тем больше должна быть скорость относительного перемещения лазерного пучка и материала.

Более того, за счет заметного сужения зоны нагрева повышается точность резки материала 1.

Однако, чрезмерное сужение лазерного пучка 2 может привести

к уменьшению результирующих термонапряжений, что снижает вероятность термораскалывания. Экстремально установлены оптимальные соотношения малой и большой осей лазерного пучка 2 эллиптического сечения,

связанных с толщиной разрезаемого материала

а = (0,2-2) h,

b = (1-10) h,

где а и b - малая и большая оси лазерного пучка соответственно,

h - толщина материала.

Если поперечный размер лазерного пучка эллиптического сечения меньше 0,2 части толщины материала, то есть при а < 0,2 h, эффективность процесса резки снижается за счет уменьшения величины растягивающих термонапряжений, действующих в зоне охлаждения линии нагрева. Это приводит к снижению скорости резки, уменьшению глубины разделяющей трещины и повышению вероятности перегрева материала вдоль линии резки и появлению остаточных термонапряжений. При а > 2h происходит снижение точности резки за счет неоправданного увеличения ширины зоны нагрева.

Выбор диапазона большой оси лазерного пучка эллиптического сечения b = (1-10) h обусловлен следующим. При b < h cкорость резки очень низкая, а при b > 10 h снижается точность резки.

Как отмечалось выше, скорость термораскалывания обратно пропорциональна глубине образующейся несквозной разделяющей трещины 4, то есть чем выше скорость относительного перемещения пучка 2 и материала 1, тем меньше глубина трещины 4. При резке тонких листовых материалов 1, толщиной от 0,3 до 2 мм, даже при скоростях порядка 100-500 мм/с глубины образующейся микротрещины достаточно для качественного докалывания или разламывания по намеченному контуру. Однако при резке более толстых листовых материалов 1 даже при низких скоростях относительного перемещения пучка 2 и материала 1 образуется очень неглубокая микротрещина, окончательное разделение вдоль которой затруднено.

Экспериментально установлено, что предварительный нагрев разделяемого материала до температуры, в диапазоне Т = = (0,4-1,0) ΔТ, где ΔТ термостойкость материала при охлаждении приводит к резкому увеличению скорости термораскалывания. На фиг. 2 графически показана зависимость скорости термораскалывания от температуры предварительного нагрева для листового стекла толщиной 6 мм - кривая а, 10 мм - кривая b и 25 мм - кривая с.

В результате экспериментальных исследований установлено, что нагрев разрезаемого материала до температуры ниже значения 0,4 ΔТ неэффективно, так как приводит к незначительному повышению производительности, а превышение температуры нагрева выше ΔТ нежелательно, так как при последующем нагреве линии реза лазерным пучком и локальном охлаждении с помощью хладагента зоны нагрева возникает опасность неуправляемого разрушения заготовки материала под действием термонапряжений.

Кроме увеличения скорости резки предварительный нагрев материала обеспечивает увеличение глубины несквозной разделяющей трещины. Экспериментально установлена линейная зависимость глубины образующейся трещины от температуры предварительного нагрева разрезаемой поверхности материала (на фиг.3 приведен пример, полученный для стекла. Линии d,е,f).

Было отмечено, что в ряде случаев необходимо проводить повторный нагрев линии реза с целью углубления несквозной разделяющей трещины 4 (фиг.1) или сквозного докалывания материала 1 по намеченному контуру. Дело в том, что перечисленные выше приемы приводят к образованию в материале 1 несквозной, и в ряде случаев весьма неглубокой микротрещины. В случае прямолинейной резки окончательное разделение материала 1 на заготовки осуществляется путем разламывания надрезанного материала 1 вручную или с помощью специальных механизмов или приспособлений. Однако наличие ручной операции разламывания не обеспечивает стабильного высокого качества и приводит к появлению брака. Особенно затруднительно разламывание заготовки с замкнутым криволинейным контуром. Для решения данной проблемы следует осуществлять повторный нагрев линии реза лазерным пучком 2 или другим тепловым источником. Возникающие в результате повторного нагрева термонапряжения приводят к дальнейшему углублению разделяющей несквозной трещины 4. Величина углубления трещины 4 зависит от мощности теплового источника, скорости резки, толщины стекла или другого материала и глубины исходной микротрещины. Варьируя указанными параметрами, можно получить различную величину углубления трещины 4, вплоть до сквозного докалывания.

Было указано, что при резке по криволинейному контуру (фиг.4) пучок 2 эллиптического сечения необходимо строго ориентировать по касательной к линии резки в любой точке криволинейного контура. Это вызвано, с одной стороны, существенной зависимостью скорости термораскалывания от угла ϕповорота теплового пучка 2 эллиптического сечения по отношению к направлению движения. При отклонении положения большой оси эллипса от направления, совпадающего с вектором

Существует еще одна проблема при резке по замкнутому криволинейному контуру. Дело в том, что при резке по замкнутому криволинейному контуру в месте замыкания контура происходит искривление линии реза по отношению к заданной траектории. Это обусловлено суперпозицией одноименных напряжений растяжения, которые присутствуют у начала трещины 4. С целью исключения указанного явления перед началом резки по линии реза делают надрез 5 (фиг. 4) с плавно возрастающей глубиной, а нагрев поверхности материала 1 эллиптическим пучком 2 и охлаждение линии реза хладагентом 3 осуществляют последовательно, начиная в зоне надреза с момента времени, когда центр пучка 2 приблизился к наиболее глубокому месту 6 надреза 5. Развитие термотрещины в этом случае осуществляется в месте 6 наиболее глубокого надреза 5, а замыкание контура начинается в месте 7 (фиг.5) с минимальной глубиной надреза 5. Это позволяет искусственно уменьшить величину растягивающих напряжений и практически свести к нулю величину искривления линии реза при замыкании криволинейного контура.

Экспериментально установлено, что оптимальная длина надреза определяется из соотношения

b ≅L ≅3b, где b - продольный разрез пучка 2.

При этом, как приводилось выше, нагрев, а затем и охлаждение линии реза начинают в месте 6 с наиболее глубоким надрезом 5, то есть когда центр пучка 2 приблизился к наиболее глубокому

месту 6 надреза 5 или по крайней мере находится на расстоянии с от начала надреза 5. Экспериментально определены оптимальные значения расстояния с от центра пучка 2 до начала надреза в момент начала

нагрева, которые определяются соотношением

0 ≅С ≅L/2 .

Кроме того надрез осуществляют в виде глубокой узкой монотрещины, а не царапины с продольными и поперечными микротрещинами, которые снижают качество поверхности разделения.

В случае резки по криволинейному контуру при малых радиусах кривизны повторный нагрев следует осуществлять со смещением теплового пучка 2 от центра к краю криволинейного контура. Необходимость этого приема объясняется следующим образом. При прямолинейной резке поля термоупругих напряжений остаются постоянно симметричными относительно траектории перемещения как при первичном нагреве в процессе образования микротрещины, так и при повторном нагреве в процессе докалывания материала 1 относительно микротрещины. Однако в случае резки по криволинейному контуру указанная симметрия термоупругих напряжений нарушается из-за влияния уже прогретых объемов материала 1, находящихся внутри криволинейного контура. И чем меньше радиус кривизны криволинейного контура, тем больше влияние внутренних его участков. Особенно сильно сказывается это влияние при повторном нагреве криволинейного контура. Это приводит к отклонению трещины от перпендикулярного к поверхности материала 1 направления, что отрицательно сказывается на точности резки и качестве кромки после отделения облоя. Поэтому для повышения точности резки и качества кромки при резке на малых радиусах закругления повторный нагрев необходимо осуществлять со смещением пучка 2 от центра к краю. Величина смещения зависит от скорости резки, радиуса кривизны, от размеров пучка 2 и толщины материала 1.

Как правило, к большинству изделий из стекла и других неметаллических материалов, применяемых в электронике, приборостроении, предъявляются жесткие требования к геометрическим размерам и качеству кромок, в том числе к перпендикулярности плоскости скола к поверхности самого материала 1. Описанные выше приемы как раз предназначены для оптимального решения данной задачи. Однако существуют области техники и производства, где к качеству кромок изделий из стекла и других неметаллических материалов предъявляются совершенно иные требования, например получение кромок с фасками, получение наклонной кромки или получение рельефной декоративной кромки. Для решения установленных задач необходимо в каждом конкретном случае изменять динамическое распределение термоупругих напряжений в зоне резки путем перераспределения энергии и получения асимметричного ее распределения относительно линии резки, а также добиваться нужного профиля распределения полей термоупругих напряжений соответствующим смещением хладагента 3 относительно теплового пучка 2.

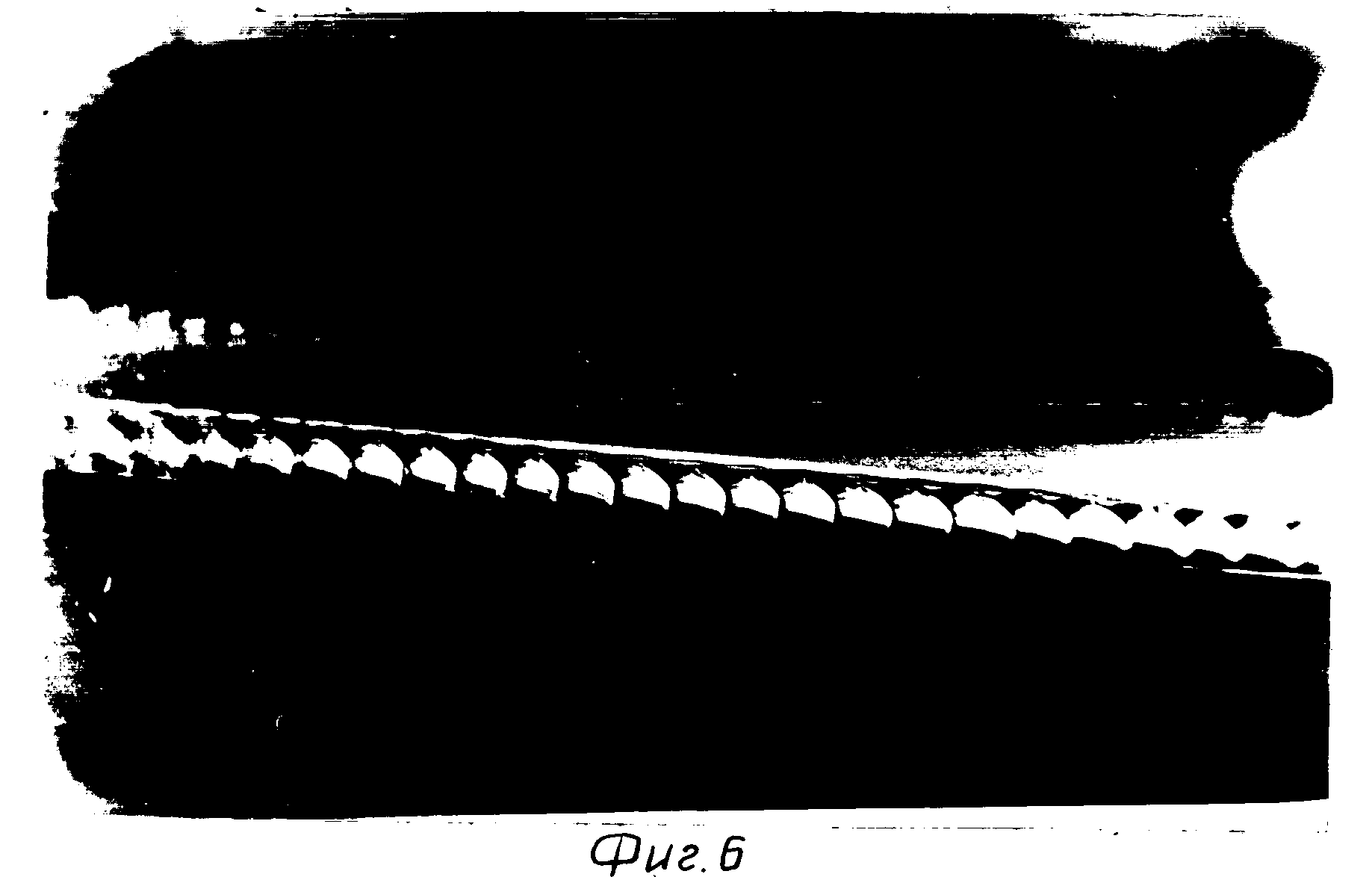

В частности, декоративная рельефная кромка может быть получена в случае нарушения симметрии теплового поля относительно траектории перемещения за счет поворота пучка 2 (фиг.5) эллиптического сечения на некоторый угол по отношению к вектору скорости. Возникающие при этом термонапряжения, распределение которых несимметрично относительно плоскости, проходящей через центр пучка 2 перпендикулярно направлению движения, приводит к дискретному раскалыванию материала по сложному фигурному контуру вдоль линии нагрева (фиг.6).

Наиболее устойчиво образование декоративной кромки происходит в том случае, если предварительно по заданному контуру нанести линию реза с помощью несквозной термотрещины, а затем осуществить повторный нагрев линии реза пучком 2 эллиптического сечения, повернутым под углом к линии реза. При этом происходит суперпозиция напряжений растяжения, сосредоточенных на краю микротрещины, с напряжениями, возникающими при повторном нагреве линии реза асимметричным тепловым пучком 2. Распределение напряжений в динамике по объему материала имеет сложный характер, который зависит от следующих факторов: размеров пучка 2 эллиптического сечения и угла ϕповорота его относительно направления перемещения, плотности эффективной мощности излучения, толщины стекла или другого материала 1 и глубины несквозной трещины, а также скорости относительного перемещения пучка 2 и материала 1.

Раскалывание материала 1 по сложному фигурному профилю происходит следующим образом. По мере перемещения наклонного пучка 2 эллиптического сечения при повторном нагреве происходит образование наклонной трещины, распространяющейся под углом к направлению, заданному микротрещиной. Распространение трещины 4 происходит скачком в области напряжений, превышающих предел прочности материала 1. По мере убывания напряжений на некотором расстоянии от микротрещины, зависящем от режимов термораскалывания, развитие трещины прекращается. Далее происходит развитие другой трещины, направленной в сторону микротрещины и пучка 2. При этом за счет появления напряжений растяжения у только что образованной трещины профиль результирующих напряжений меняется, поэтому меняется наклон трещины 4 по сравнению с первоначальной трещиной. По мере дальнейшего перемещения пучка 2 цикл образования трещин повторяется.

Следует отметить, что наличие микротрещины для получения декоративной кромки не является обязательным условием. Однако наличие микротрещины обеспечивает появление угловой фаски, которая помимо улучшения внешнего вида изделия исключает возможность порезки об острый край изделия.

Описанная декоративная обработка кромки стеклянных изделий методом термораскалывания может быть использована в качестве декоративной отделки стеклянных изделий культурно-бытового назначения, например зеркал и рассеивающих элементов светильников, панелей цветомузыки и в ряде других изделий, взамен алмазной огранки с последующей химической полировкой в растворе плавиковой кислоты.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного применением ряда новых приемов, подбором параметров теплового пучка, условиями подачи хладагента и скоростью относительного перемещения пучка и материала, обеспечивающих достижение нового эффекта, а именно: резка материала с помощью несквозной трещины, распространяющейся на заданную глубину и в заданном направлении. Таким образом, заявляемый способ соответствует критерию изобретения "Новизна".

Анализ научно-технической и патентной литературы не выявил в известных технических решениях заявляемой совокупности существенных признаков, что позволяет сделать вывод, что предлагаемый способ резки неметаллических материалов отвечает критерию "Существенность отличительных признаков".

Способ осуществляют следующим образом. Берут исходную заготовку материала, например лист стекла. Укладывают его на нагреваемую плиту координатного стола. Включают перемещение стола с заготовкой и механизм нанесения надреза, представляющий собой алмазную пирамиду, прижимающуюся с плавно возрастающим программируемым усилием к поверхности стекла. Направляют лазерное излучение от лазера через фокусирующий объектив на поверхность стекла в место с нанесенным надрезом. Включают форсунку для подачи воздушно-водяной смеси (хладагента) в зону нагрева в момент, когда форсунка находится над наиболее глубоким местом надреза. В месте подачи хладагента образуется микротрещина, которая по мере перемещения заготовки развивается по линии реза. После того как линия реза, задаваемая микротрещиной, замыкается, образуя замкнутый контур, прекращают подачу хладагента в зону нагрева. Однако перемещение заготовки и нагрев линии реза лазерным излучением продолжают еще в течение одного полного оборота. При этом происходит докалывание стекла по линии, намеченной микротрещиной. После образования сквозной разделяющей трещины по всему замкнутому контуру отключают лазерное излучение, затем останавливают координатный стол и снимают заготовки. После удаления облоя получают готовое изделие, в описанном примере - прецизионный стеклянный диск.

П р и м е р ы. Произведена резка листового стекла толщиной 1,2 мм с помощью СО2-лазера типа ЛГН-702 мощностью 25 Вт. Вырезались диски диаметром 31,2 мм, используемые в качестве часовых стекол. Предварительный нагрев стеклянной заготовки осуществлен до температуры 70oC. Лазерное излучение фокусировалось с помощью сферическо-цилиндрической линзы в пучок эллиптического сечения с размерами 1,4x3 мм. Надрез длиной 4 мм по линии реза осуществляем с помощью алмазной пирамиды с углом грани 120o. Скорость резки составила 50 мм/с. Точность резки составила 10 мкм.

Помимо резки стекла производили резку в соответствии с описанным способом таких неметаллических материалов, как кварц монокристаллический и плавленный, ситалл, лейкосапфир, керамика.

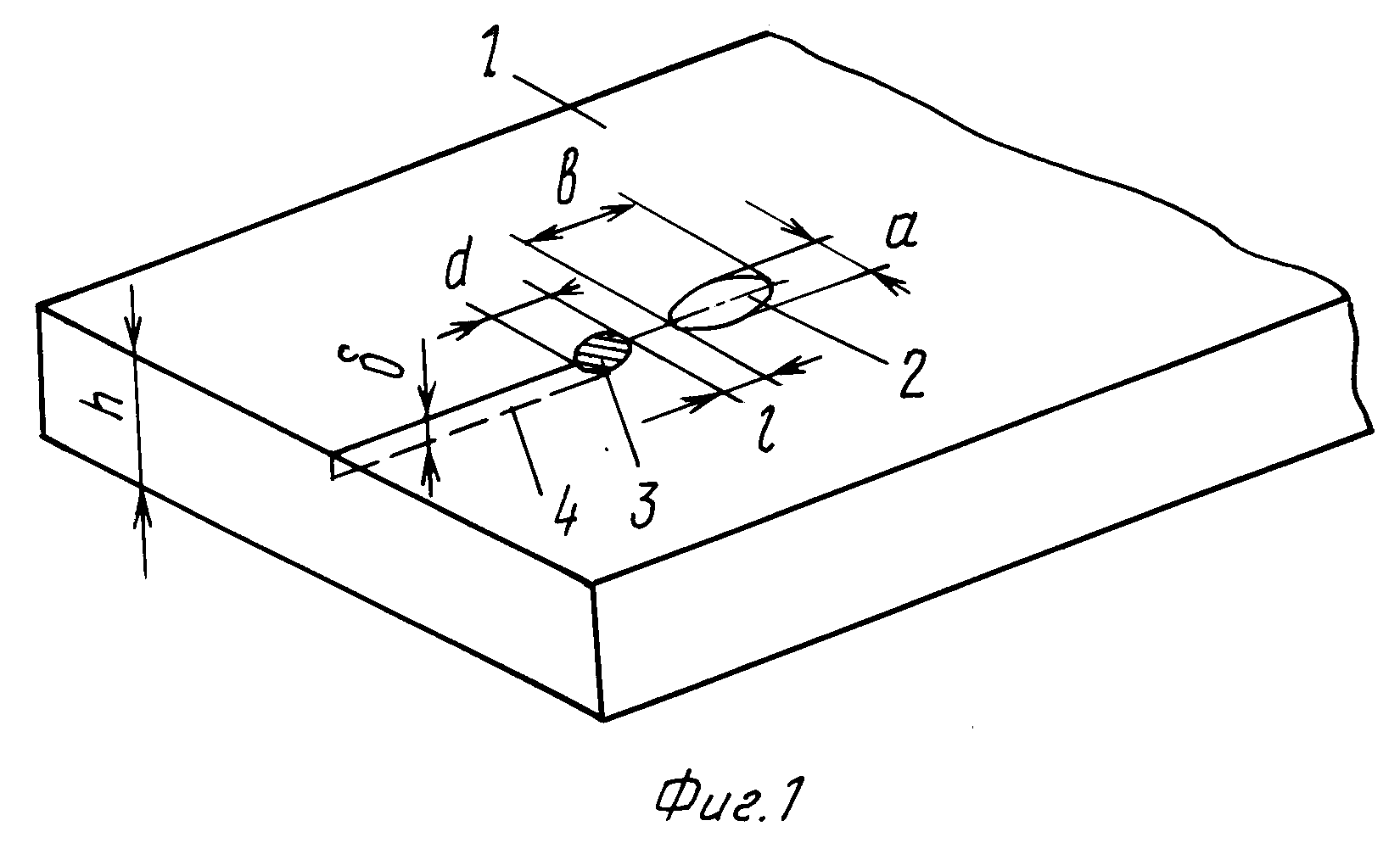

Результаты испытаний способа резки неметаллических материалов на некоторых примерах резки разных типов стекла и кварца при различных параметрах лазерного пучка и других параметров процесса представлены в таблице.

Анализ результатов испытаний позволяет сделать следующие выводы.

На эффективность процесса резки, а именно: скорость и точность резки, качество кромки материала после резки влияют не только основные параметры процесса, к которым относится продольный и поперечный размеры теплового пучка на поверхности материала, плотность мощности излучения, место и условия подачи хладагента в зону нагрева, толщина и свойства разделяемого материала, но и строгая зависимость и взаимосвязь между этими параметрами.

При этом в зависимости от сочетания указанных параметров может быть получена высококачественная резка с получением гладкой бездефектной кромки, плоскость которой строго перпендикулярна поверхности материала.

П р и м е р ы 20-22. При повторном нагреве линии реза, образованной микротрещиной глубиной 0,6 мм, лазерным пучком эллиптического сечения, ориентированным под углом к направлению перемещения, образуется фигурная декоративная кромка.

П р и м е р ы 17-19 приведены для стекла с термостойкостью ΔТ = 120oC, то есть температура предварительного нагрева поверхности стекла в этих случаях имеет следующую связь со значением термостойкости: в примере 17 Т = 0,4 ΔТ, в примере 18 Т = 0,7 ˙ΔТ, в примере 19 Т = ΔТ.

Здесь видно, что наряду с увеличением скорости возрастает глубина разделяющей трещины.

Описанные преимущества заявляемого способа резки неметаллических материалов, преимущественно стекла, обеспечиваются всей совокупностью отличительных признаков, так как исключение любого из них не обеспечивает достижения поставленной цели. Способ резки прошел опробацию и реализован в ряде опытных установок для вырезки прецизионных изделий из стекла, кварца, ситалла, ряда монокристаллических материалов и показал неоспоримое преимущество перед традиционными методами изготовления высокоточных деталей и изделий.

Применение описанного способа резки наряду со снижением трудоемкости процесса за счет исключения операций алмазно-абразивного шлифования и доводки торцев изделий обеспечивает повышенную механическую прочность и эксплуатационную надежность благодаря бездефектности кромки после лазерной резки.

Реферат

Изобретение относится к способам обработки материалов, в частности к способам резки неметаллических материалов, преимущественно стекла. Изобретение может быть использовано в автомобилестроении при изготовлении стекол и зеркал, в электронной промышленности при вырезке прецизионных подложек для жидкокристаллических индикаторов и фотошаблонов, магнитных и магнитооптических дисков, в часовой промышленности для изготовления защитных стекол, в авиационной промышленности при изготовлении изделий конструкционной оптики, в области архитектуры и стройматериалов для размерного раскроя стекла, в том числе в процессе выработки, а также в других областях техники и производств, где используются прецизионные изделия из неметаллических материалов. Сущность: нагрев осуществляют до температуры, не превышающей температуру размягчения материала, а скорость относительно перемещения пучка и материала и место локального охлаждения зоны нагрева выбирают из условия образования в материале несквозной разделяющей трещины. 9 з.п. ф-лы, 6 ил., 1 табл.

Формула

V = K

где K - коэффициент пропорциональности, зависящий от теплофизических свойств материала и плотности мощности излучения;

a - поперечный размер пучка;

b - продольный размер пучка;

l - расстояние от заднего фронта пучка до переднего фронта зоны охлаждения;

δ - глубина несквозной разделяющей трещины.

a = ( 0,2 - 2 ) h;

b = ( 1 - 10 ) h,

где a и b - малая и большая оси лазерного пучка соответственно;

h - толщина материала.

T = (0,4 - 1,0)˙ΔT ,

где ΔT - термостойкость материала при охлаждении.

Комментарии