Способ притупления острых кромок изделий (варианты) - RU2163226C1

Код документа: RU2163226C1

Чертежи

Описание

Изобретение относится к способам обработки материалов, в частности к способам притупления острых кромок изделий различных хрупких неметаллических материалов, преимущественно из стекла. Настоящее изобретение может быть использовано в различных отраслях промышленности для высококачественной и производительной обработки кромок самого широкого класса материалов при изготовлении деталей любых размеров и конфигураций, в том числе в электронной промышленности при изготовлении различных компонентов, в автомобильной и авиационной промышленности при изготовлении изделий остекления, а также в других отраслях промышленности.

Традиционный способ притупления острых кромок различных изделий заключается в шлифовании кромок с помощью абразивного или алмазного инструмента (см. , например, "Технология оптических деталей/ Под ред. Семибратова М.Н. - М.: Машиностроение, 1978. - 415 с.). Этот способ используется с древних времен и постоянно усовершенствуется за счет создания нового сложного оборудования. Недостатком данного способа является низкая производительность, низкая культура производства, сложность и высокая цена используемого оборудования, низкое качество получаемых изделий из-за наличия нарушенного трещиноватого слоя после алмазно-абразивной обработки кромок. Поэтому в ряде случаев при изготовлении ответственных изделий с повышенными требованиями к прочностным параметрам прибегают к последующей механической или огневой полировке фасок.

Наиболее близким по технической сущности к предлагаемому изобретению является способ притупления острых кромок изделий, преимущественно из стекла, включающий нагрев кромки изделия сфокусированным лазерным пучком и относительного перемещения изделия и пучка (GB 2173186, МКИ C 03 B 21/02, приор. Япония, 03.04.1985 - прототип).

Сущность указанного способа заключается в следующем. Первоначально нагревают поверхность стекла лазерным излучением с длиной волны 10,6 мкм (излучение CO2-лазера) до температуры, ниже температуры плавления стекла при неоднократном воздействии лазерного пучка вдоль линии реза. Данный способ резки и притупления острых кромок изделий может быть реализован только для цилиндрических стеклянных изделий, в частности выдувных стеклянных стаканов. После отделения части стеклянного изделия под действием дополнительных гравитационных или механических сил нагрев лазерным пучком продолжают до оплавления кромки изделия. Поскольку энергия лазерного излучения диапазона 10,6 мкм поглощается в очень тонком поверхностном слое стекла (порядка длины волны излучения), то дальнейшее распространение тепла вглубь стекла происходит за счет теплопроводности. Учитывая низкую теплопроводность стекла, процесс нагрева и оплавления кромки является очень медленным и неэффективным. Кроме того, как и в описанном выше способе оплавления кромок стекла пламенем газовых горелок, данный способ требует последующего дополнительного температурного отжига для снятия термонапряжений. Поэтому этот способ не нашел широкого практического применения.

В основу настоящего изобретения положена задача создать новый способ притупления острых кромок изделий из стекла и других хрупких неметаллических материалов с такими параметрами, при которых, помимо резкого увеличения производительности и качества обработки, будет обеспечена возможность эффективного применения данного способа для притупления кромок изделий из самого широкого класса материалов, включая различные монокристаллы, а также позволит исключить дополнительный температурный отжиг изделия.

Поставленная задача решается тем, что в способе притупления острых кромок изделий из стекла, включающем нагрев кромки изделия сфокусированным лазерным пучком и относительное перемещение изделия и пучка, согласно изобретению осуществляют нагрев по меньшей мере одной поверхности кромки частью пучка до температуры, не превышающей температуры испарения материала.

Целесообразно осуществлять нагрев второй поверхности кромки изделия другой частью лазерного пучка.

Также целесообразно нагрев кромки изделия осуществлять лазерным пучком или двумя лазерными пучками, имеющими в сечении на поверхности материала эллиптическую форму.

В ряде случаев, желательно после нагрева кромки изделия в зону нагрева подавать хладагент.

Сущность изобретения поясняется чертежами, на которых:

фиг. 1 (а и б) изображает схему различных вариантов нагрева обеих

поверхностей кромки пластины стекла одним лазерным пучком;

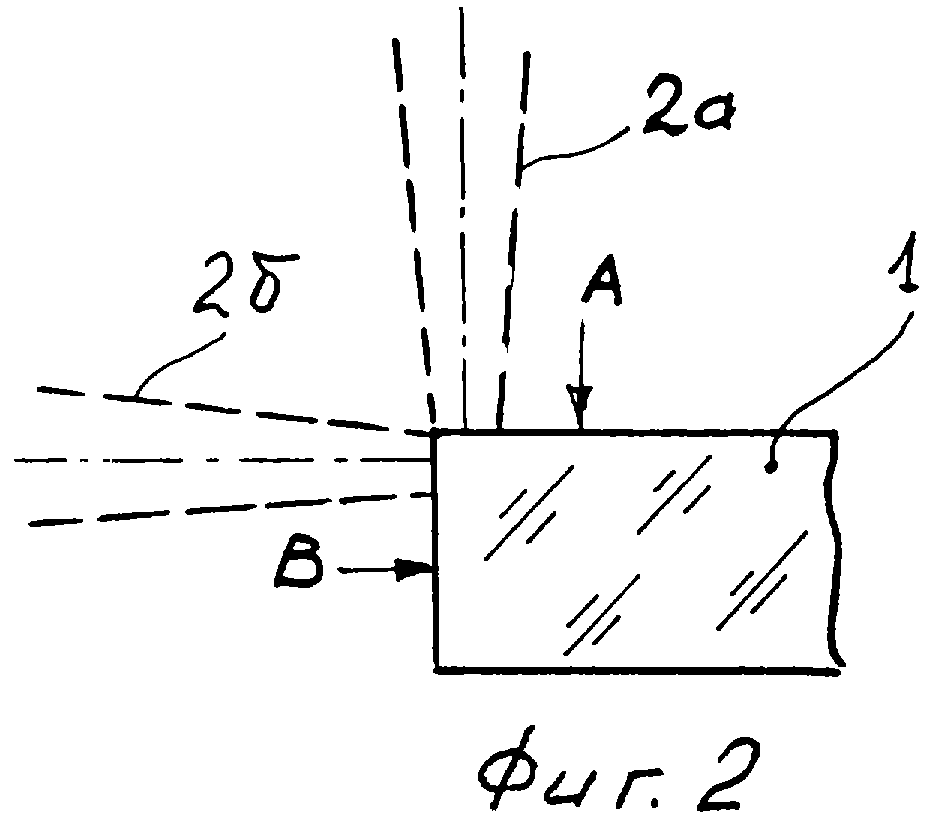

фиг. 2 - то же двумя лазерными пучками;

фиг. 3 изображает схему нагрева одной поверхности кромки с помощью всего целого

пучка и образования канавки вдоль кромки изделия;

фиг. 4 - то же с помощью части пучка;

фиг. 5 схематически изображает принцип образования фаски в оптимизированном режиме при

одновременном нагреве обеих поверхностей кромки;

фиг. 6 - вид (фотографию) притупленной кромки стекла и узкой стеклянной полоски (стружки), за счет которой происходит образование фаски.

Способ притупления острых кромок изделий из стекла с помощью лазерного излучения заключается в следующем. При нагреве поверхности стекла 1 лазерным пучком 2 с длиной волны излучения 10,6 мкм (излучение CO2-лазера), для которого стекло непрозрачно, вся энергия поглощается в тонком поверхностном слое. Дальнейшее распространение энергии лазерного излучения вглубь материала происходит за счет теплопроводности. Следовательно, степень нагрева поверхности стекла или другого материала под действием лазерного излучения зависит от следующих факторов: мощности и плотности мощности лазерного излучения, скорости относительного перемещения лазерного пучка и материала, а также от скорости отвода тепла от поверхности вглубь материала, которая определяется коэффициентом теплопроводности материала. В результате локального нагрева до температуры, не превышающей температуры плавления, в поверхностных слоях стекла возникают высокие напряжения сжатия, которые компенсируются напряжениями растяжения, расположенными в объеме стекла. В случае выполнения определенных условий нагрева, а именно выбора соответствующей плотности мощности излучения, размеров и формы пучка, а также скорости относительного перемещения изделия и лазерного пучка, можно обеспечить условие, когда напряжения растяжения превысят предел прочности стекла. Это приводит в свою очередь к отделению от кромки стекла узкой полоски стекла 4, за счет чего и обеспечивается притупление острой кромки пластины 1, т.е. образование фаски 5 (см. фиг. 5).

Следует отметить, что при более интенсивном нагреве поверхности может происходить расплавление стекла в зоне воздействия лазерного пучка. По мере перемещения пучка стекло затвердевает. Под действием возникающих при этом термических напряжений может происходить отделение узкой полоски стекла, которая была нагрета до температуры плавления. Следует отметить, что в этом случае существует большой риск появления остаточных термических напряжений вдоль кромки стекла, которые могут привести к образованию микротрещин. Таким образом, притупление кромки может происходить при широком диапазоне температур. Однако при оптимальном режиме притупления кромки следует соблюдать условие нагрева, при котором температура нагрева не превышает температуру плавления материала. Более того, нельзя при нагреве поверхности достигать температуры испарения материала.

Следует отметить, что формой и размерами фаски 5, притупляющей острые кромки изделий, можно управлять в широких пределах. Например, размер фаски может быть равен от нескольких сотых долей миллиметра до нескольких миллиметров. Кроме того, можно также управлять углом наклона фаски по отношению к поверхности стекла. Такая регулировка формы и размеров фаски обеспечивается за счет изменения размеров пучка, а также за счет изменения величины той части пучка 2, которая падает на поверхность A пластины 1.

Значительно расширяет возможности притупления острых кромок изделий использование нагрева второй поверхности В кромки пластины 1 второй частью пучка 2. Это достигается, например, за счет применения поворотного отражающего зеркала 3, контактирующего с кромкой пластины 1 (фиг. 1а).

Однако можно использовать для этого другие варианты нагрева обеих поверхностей A и B с помощью одного пучка (фиг. 1б) или с помощью двух пучков (фиг. 2). Как показано на фиг. 3, нагрев только одной поверхности A пластины 1 всем целым пучком 2 также приводит к отделению полоски стекла 4 и образованию канавки 5. Однако такая канавка не может обеспечить притупление кромки.

Можно также использовать нагрев только одной поверхности кромки детали частью лазерного пучка (фиг. 4). Однако возможность управления размерами и формой фаски в этом случае значительно ограничены. При этом, как правило, фаска имеет дугообразную форму, что не всегда приемлемо при притуплении кромок.

Как установлено в результате экспериментальных исследований, наиболее эффективно процесс лазерного снятия фасок протекает при нагреве кромки материала лазерным пучком, имеющим в сечении на поверхности материала эллиптическую форму или близкую к ней. Особенно эффективно применение эллиптических пучков для получения фасок больших размеров (более 0,1-0,2 мм) с высокой производительностью и высокой стабильностью процесса. Однако для получения фасок с минимальными размерами протяженность пучка должна быть минимальной. В этом случае можно использовать пучок круглого сечения. Еще одним преимуществом применения лазерных пучков эллиптической формы является дополнительная возможность управления формой фаски за счет поворота эллиптического пучка относительно направления перемещения.

В ряде случаев необходимо для стабилизации процесса притупления кромки вслед за нагревом поверхности материала осуществлять локальное охлаждение зоны нагрева с помощью хладагента. Этот прием наиболее эффективен при относительно невысоком нагреве поверхности материала для увеличения растягивающих напряжений, приводящих к откалыванию узкой полоски материала вдоль кромки.

Описанный процесс притупления острых кромок изделий, как показано на фиг. 5, сопровождается отделением узкой полоски стекла 4 (или другого материала) от пластины 1, которую можно достаточно просто утилизировать. Качество фаски 5 при таком способе притупления кромки очень высокое. Полностью отсутствуют остаточные термические напряжения и какие бы то ни было микродефекты. Таким образом, обеспечивается повышение механической прочности не только кромки, но и всего изделия по сравнению с другими ранее известными способами притупления острых кромок. Так, при испытаниях на поперечный изгиб стеклянных образцов с фасками, полученными традиционным шлифованием, средняя прочность составила 6,8 кг/мм2 в то время, как прочность стеклянных пластин с фасками, полученными в соответствии с описанным способом, составила 10,3 кг/мм2.

Пример 1. Производилось притупление острой кромки боросиликатного стекла толщиной 1,1 мм с помощью CO2 -лазера типа ЛГ-25 мощностью 35 Вт. Образец стекла фиксировался на координатном столе, имеющем возможность перемещения по двум координатам с регулируемой скоростью от 10 до 350 мм/с. Излучение лазера фокусировалось на кромку стекла с помощью двухлинзового объектива в пучок эллиптического сечения с размерами 1,5х8 мм. Было также использовано поворотное отражающее зеркало, установленное под углом 45o вдоль кромки стекла. В данном случае половина лазерного пучка шириной 0,75 мм направлялась на внешнюю поверхность кромки стекла, а вторая половина пучка, отражаясь от поворотного зеркала, попадала на вторую поверхность кромки стекла. При скорости перемещения стекла 35 мм/с размер фаски составил 0,2 мм.

Другие примеры осуществления способа притупления острых кромок изделий сведены в таблицу.

Для притупления кромки по описанному способу не требуется никакой предварительной подготовки или обработки кромки изделия. Можно успешно снимать фаску с помощью лазерного излучения как после высококачественной резки методом лазерного управляемого термораскалывания, так и после традиционной резки с помощью твердосплавного ролика или алмазного резца. При этом последний способ резки сопровождается наличием большого количества сколов и микротрещин вдоль линии резки. Однако описанный способ лазерного притупления кромок позволяет удалить весь нарушенный трещиноватый слой стекла, который остается в удаляемой узкой полоске. В результате даже после традиционной резки применение нового способа притупления кромок позволяет получить качественно новые прочностные параметры изделий.

Помимо притупления кромок на изделиях из стекла производили также притупление острых кромок на таких хрупких неметаллических материалах, как монокристаллический кварц, сапфир, ситалл и керамика.

Описанный способ притупления острых кромок изделий прошел апробацию при изготовлении различных изделий, в частности при снятии фасок на часовых стеклах и на жидкокристаллических экранах.

Применение описанного способа притупления острых кромок изделий наряду со снижением трудоемкости процесса за счет исключения операций алмазно-абразивного шлифования, а зачастую механической или огневой полировки кромок обеспечивает повышенную механическую прочность и эксплуатационную надежность изделий, благодаря бездефектности кромки после лазерного снятия фаски. Кроме того, использование данного способа снятия фасок не требует применения отдельного сложного и дорогостоящего оборудования, а позволяет в ряде случаев использовать имеющееся резательное оборудование, снабженное дополнительно лазерной технологической головкой.

Реферат

Изобретение относится к способам притупления острых кромок изделий из различных хрупких неметаллических материалов, преимущественно из стекла, и может быть использовано в различных сферах техники и производства. Техническая задача изобретения - резкое увеличение производительности и качества обработки с обеспечением возможности эффективного применения данного способа для притупления кромок изделий из самого широкого класса материалов, включая монокристаллы. Сущность изобретения: осуществляют нагрев по меньшей мере одной поверхности кромки частью пучка или одним из двух отдельных пучков до температуры, не превышающей температуры плавления материала, а нагрев второй поверхности кромки изделия осуществляют другой частью пучка или вторым отдельным пучком. При этом лазерный пучок, используемый для нагрева, имеет в сечении на поверхности материала эллиптическую форму. 2 с. и 3 з.п. ф-лы, 6 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ выполнения проточек на изделиях и устройство для его осуществления

Комментарии