Полиметаллические оксидные массы, содержащие молибден, висмут и железо - RU2609023C2

Код документа: RU2609023C2

Чертежи

Описание

Настоящее изобретение касается содержащих молибден (Мо), висмут (Bi) и железо (Fe) полиметаллических оксидных масс с общей стехиометрией I,

в которой переменные имеют следующие значения:

a = от 0,5 до 1,

b = от 7 до 8,5,

c = от 1,5 до 3,0,

d = от 0 до 0,15;

e = от 0 до 2,5 и

x - это число, определяемое валентностью и численностью отличных от кислорода элементов в формуле I.

и выполняют следующие условия:

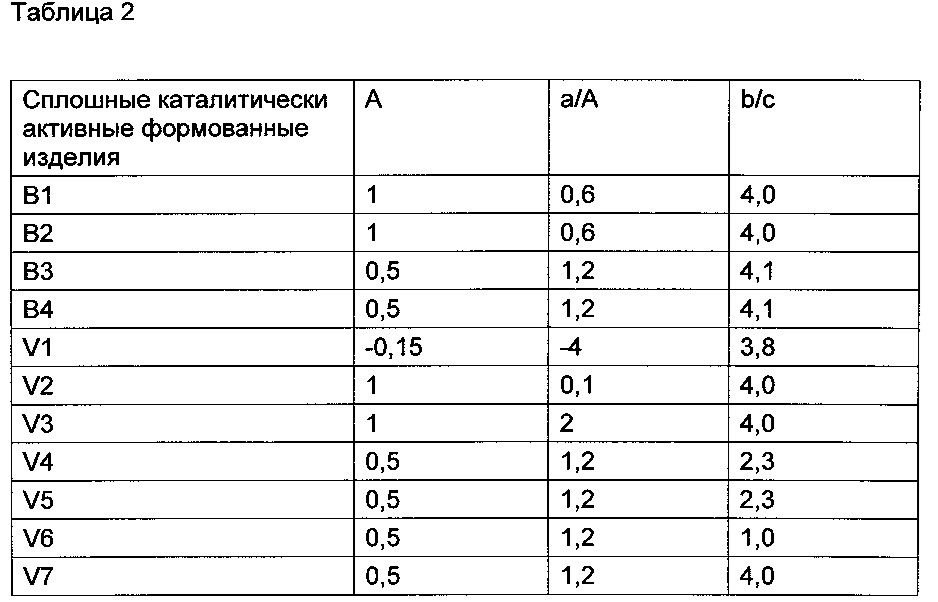

Условие 1: 12-b-1,5⋅c=A и

0,5≤A≤1,5;

Условие 2: 0,2≤a/A≤1,3; и

Условие 3: 2,5≤b/c≤9.

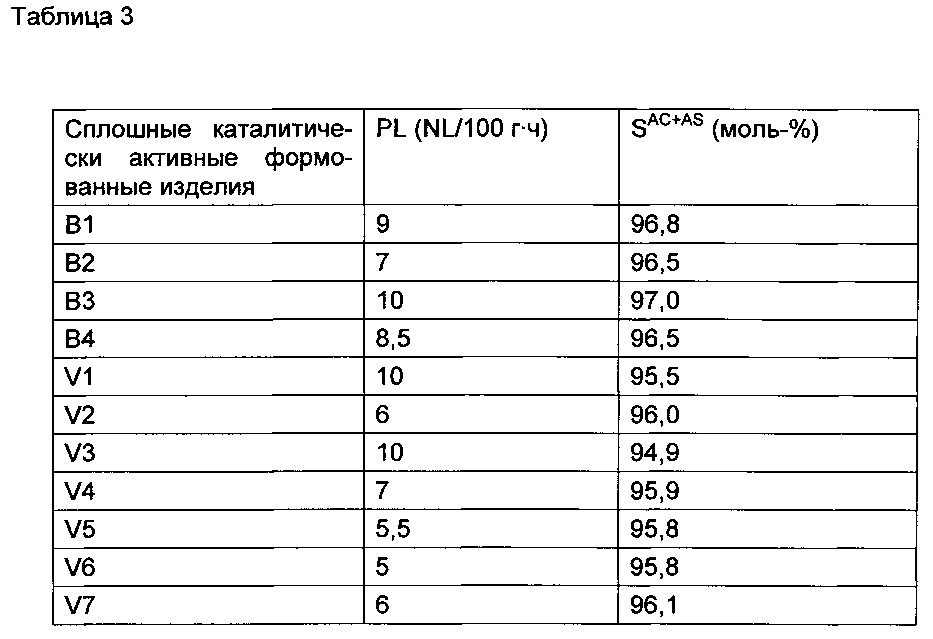

Кроме того, настоящее изобретение касается способа изготовления полиметаллических оксидных масс с общей стехиометрией I, а также их применения в качестве каталитических активных масс катализаторов для частичного окисления органических соединений в газовой фазе с гетерогенным катализом, в особенности таковых пропена до акролеина в качестве основного продукта, а также акриловой кислоты в качестве побочного продукта.

Содержащие Mo, Bi и Fe полиметаллические оксидные массы с общей стехиометрией I, которые не удовлетворяют условиям 1, 2 и 3, известны, например, из германской заявки DE-A 19855913.

Из германского патента DE-A 19855913 также известно, что такие полиметаллические оксидные массы применяют в качестве активных масс катализаторов для частичного окисления в газовой фазе с гетерогенным катализом пропена до акролеина в качестве основного продукта и акриловой кислоты в качестве желательного побочного продукта (акриловая кислота является желательным побочным продуктом, в частности, потому, что частичное окисление пропена до акролеина в газовой фазе с гетерогенным катализом находит применение прежде всего как первая ступень окисления в двухступенчатом частичном окислении пропена до акриловой кислоты).

Однако недостаток полиметаллических оксидных масс германского патента DE-A 19855913 как активных масс катализаторов для частичного окисления в газовой фазе с гетерогенным катализом пропена до акролеина в качестве основного продукта и акриловой кислоты в качестве желательного побочного продукта состоит в частности в том, что получающаяся в итоге общая селективность формирования акролеина и акриловой кислоты не вполне удовлетворительна.

Сказанное в отношении полиметаллических оксидных масс германской заявки DE-A 19855913 справедливо также в отношении содержащих Mo, Bi и Fe полиметаллических оксидных масс германских заявок DE-A 10063162, DE-A 102005037678, DE-A 10059713, DE-A 10049873, DE-A 102007003076, DE-A 102008054586, DE-A 102007005606 и DE-A 102007004961.

Поэтому задача настоящего изобретения состояла, в частности, в том, чтобы представить содержащие Mo, Bi и Fe полиметаллические оксидные массы, которые в качестве активных масс катализаторов для частичного окисления в газовой фазе с гетерогенным катализом пропена до акролеина в качестве основного продукта и акриловой кислоты в качестве желательного побочного продукта дают возможность улучшить общую селективность формирования акролеина и акриловой кислоты (то есть улучшить общую селективность по обладающему ценностью продукту).

В качестве решения этой задачи представлены содержащие Mo, Bi и Fe полиметаллические оксидные массы с общей стехиометрией I,

в которой переменные имеют следующие значения:

a = от 0,5 до 1,

b = от 7 до 8,5,

c = от 1,5 до 3,0,

d = от 0 до 0,15;

e = от 0 до 2,5 и

x - это число, определяемое валентностью и численностью отличных от кислорода элементов в формуле I.

и выполняют следующие условия:

Условие 1: 12-b-1,5⋅с=A и

0,5≤A≤1,5;

Условие 2: 0,2≤a/A≤1,3; и

Условие 3: 2,5≤b/c≤9,

Согласно изобретению предпочтительно, чтобы стехиометрический коэффициент d был равен от 0,04 до 0,1, а особо предпочтительно от 0,05 до 0,08.

Согласно изобретению целесообразно, чтобы стехиометрический коэффициент е составлял от 0,5 до 2, а особо целесообразно от 0,8 до 1,8 либо же от 1 до 1,6.

Кроме того, для условия 1 целесообразно, чтобы выполнялось неравенство 0,5≤A≤1,25, а особо целесообразно 0,5≤A≤1.

Согласно изобретению предпочтительно, чтобы для условия 2 выполнялось неравенство 0,3≤a/A≤1,2, а особо предпочтительно 0,4≤a/A≤1,2, а также крайне предпочтительно 0,5≤a/A≤1,2.

Согласно изобретению целесообразно, чтобы частное b:c=b/c (условие 3) удовлетворяло соотношению 3≤b/c≤9, особо целесообразно соотношению 3≤b/c≤7, а крайне предпочтительно соотношению 3≤b/c≤5.

Соответственно, крайне предпочтительные полиметаллические оксидные массы с общей стехиометрией I это те, для которых одновременно справедливы соотношения:

d = от 0,04 до 0,1;

e = от 0,5 до 2,

0,5≤A≤1,25;

0,4≤a/A≤1,2; и

3≤b/c≤9.

В качестве альтернативы крайне предпочтительны такие полиметаллические оксидные массы с общей стехиометрией I, для которых одновременно справедливы соотношения:

d = от 0,04 до 0,1;

e = от 0,8 до 1,8,

0,5≤A≤1;

0,5≤a/A≤1,2; и

3≤b/c≤5.

Полиметаллические оксидные массы с общей стехиометрией I согласно изобретению обычно формуют в массе (как так называемые сплошные катализаторы) в формованные изделия определенной геометрической формы, как, например, шары, кольца, цилиндры (сплошные), или же также применяют в форме оболочечных катализаторов, то есть с использованием покрытых полиметаллической оксидной (активной) массой предварительно формованных инертных носителей (формованных изделий), для катализа конкретной реакции частичного окисления в газовой фазе с гетерогенным катализом (например, пропена до акролеина). Разумеется, применять их в качестве катализаторов для такого катализа можно также и в порошковой форме.

В принципе, полиметаллические оксидные (активные) массы с общей стехиометрией I можно простым способом изготавливать, создавая из подходящих источников их элементарных компонентов (в особенности таковых, отличных от кислорода) по возможности гомогенную, предпочтительно тонкодисперсную сухую смесь, составленную в соответствии с данной конкретной стехиометрией, и по выбору после выполненного предварительно формования с изготовлением формованных изделий правильной или неправильной геометрической формы, которое по выбору осуществляют с применением вспомогательных средств формования, кальцинируя ее при температурах в пределах от 350 до 650°C. Кальцинацию можно проводить как в атмосфере инертного газа, так и окислительной атмосфере, как, например, в воздухе (или другой смеси инертного газа и молекулярного кислорода), а также в восстановительной атмосфере (например, смеси из инертного газа, NH3, CO и/или H2) или в вакууме. Продолжительность кальцинирования может составлять от нескольких минут до нескольких часов и с ростом температуры она обычно сокращается.

В качестве источников элементарных составляющих полиметаллических оксидных масс общей стехиометрии I (полиметаллических оксидных активных масс I) можно рассматривать такие соединения, которые уже представляют собой оксиды и/или такие соединения, которые можно превратить в оксиды посредством нагрева, по крайней мере, в присутствии кислорода.

В качестве таких исходных соединений (источников), помимо оксидов, можно использовать прежде всего галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, аминные комплексы, соли аммония и/или гидроксиды, а также гидраты вышеназванных солей. В гомогенную сухую смесь можно также ввести такие соединения, как NH4OH, (NH4)CO3, NH4NO3, NH4CHO2, CH3COOH, NH4CH3CO2 и/или оксалат аммония, которые самое позднее при последующем кальцинировании могут распадаться на соединения, улетучивающиеся в газообразном состоянии, и/или разлагаться. В качестве таких веществ, разлагающихся при кальцинировании, можно также использовать и органические материалы, как, например, стеариновую кислоту, малоновую кислоту, аммониевые соли вышеназванных кислот, крахмалы (например, картофельный крахмал и кукурузный крахмал), целлюлозу, размолотую ореховую скорлупу и тонкодисперсную пластмассовую муку (например, из полиэтилена, полипропилена и т.д.).

Гомогенное смешивание исходных соединений (источников) для производства полиметаллических оксидных масс I можно осуществлять в сухом или в мокром виде. Если его осуществляют в сухом виде, то целесообразно использовать исходные соединения (источники) в виде тонкодисперсных порошков, а после смешивания и, при необходимости, уплотнения с формированием формованных изделий-заготовок подвергать их кальцинированию. Предпочтительно, однако, проводить гомогенное смешивание в мокром виде.

При этом согласно изобретению целесообразно смешивать друг с другом исходные соединения в форме растворов и/или суспензий, а получающуюся при этом мокрую смесь Μ затем сушить с образованием гомогенной сухой смеси. В качестве растворителя и/или среды суспендирования предпочтительно применять воду или водный раствор.

Чрезвычайно гомогенные сухие смеси получают при описанном выше способе смешивания, когда источники элементарных составляющих присутствуют исключительно в растворенном виде и/или в форме коллоидных растворов. В самом общем случае некоторое исходное соединение может быть источником только одного или более чем одного элементарного компонента. Соответствующим образом, упомянутый выше раствор либо же коллоидный раствор может содержать в растворенном виде только один или более одного элементарного компонента. Предпочтительный при этом растворитель, как уже сказано, это вода. Сушить полученные водные смеси предпочтительно методом распылительной сушки.

Если в настоящем тексте идет речь о растворе источника (исходного соединения, исходного вещества) в растворителе (например, воде), то при этом термин "растворять" подразумевают в смысле молекулярного либо же ионного раствора. То есть, находящаяся в растворе самая крупная (в геометрическом смысле) единица растворенного исходного вещества (источника) обязательно имеет "молекулярные" размеры.

Напротив, коллоидные растворы представляют собой связующее звено между истинными (молекулярными и/или ионными) растворами и суспензиями. В этих коллоидно-дисперсных системах находятся малые скопления молекул или атомов, которые, однако, неразличимы ни невооруженным глазом, ни под микроскопом. Внешне коллоидный раствор полностью прозрачен (хотя часто и окрашен), поскольку содержащиеся в нем частицы имеют диаметр лишь от 1 до 250 нм (предпочтительно до 150 нм, а особо предпочтительно - до 100 нм). Ввиду малого размера отделение растворенных коллоидных частиц обычным фильтрованием невозможно. Их можно, однако, отделить от их "растворителя" ультрафильтрацией с помощью мембран растительного, животного или искусственного происхождения (например, пергамента, свиного мочевого пузыря или целлофана). В противоположность "оптически пустым" истинным растворам (молекулярным и/или ионным), луч света не может пройти сквозь коллоидный раствор без отклонения. Растворенные коллоидные частицы рассеивают и отклоняют световой луч. Для поддержания коллоидных растворов в стабильном состоянии и предотвращения дальнейшей агломерации частиц в растворы часто вводят вспомогательные средства смачивания и диспергирования, а также другие добавки.

Например, для изготовления мокрой (например, водной) смеси M можно добавить элемент кремний (элементарную составляющую Si) в форме кизельзоля. Кизельзоли - это коллоидные растворы аморфного диоксида кремния в воде. Они текучи и не содержат никаких осаждаемых компонентов. При сроках хранения, нередко достигающих многих лет (без осаждения), содержание SiO2 в них может достигать вплоть до 50% масс. и более.

Само собой разумеется, что в подлежащем применению для изготовления мокрой (например, водной) смеси M растворе по меньшей мере одного источника элементов источники в виде молекулярного и/или ионного раствора, а также источники в виде коллоидного раствора могут также находиться в растворе друг рядом с другом.

В рамках изготовления полиметаллических оксидных активных масс I согласно изобретению выгодный источник молибдена - это гептамолибдат тетрагидрат аммония. Прочие возможные источники молибдена - это ортомолибдат аммония ((NH4)2MoO4), димолибдат аммония ((NH4)2Mo2O7), тетрамолибдат гидрат аммония ((ΝΗ4)2Μo4O13×5H2O) и декамолибдат дигидрат аммония ((NH4)4Mo10O32×2H2O). В принципе, однако, можно применять и триоксид молибдена.

Предпочтительным источником калия для изготовления полиметаллических оксидных масс I согласно изобретению является КОН (гидроксид калия). В принципе, однако, в качестве источника калия можно использовать также и ΚΝΟ3 либо же его гидрат.

В качестве источника висмута для изготовления полиметаллических оксидных масс I согласно изобретению предпочтительно использовать соли висмута, содержащие Bi в виде Bi3+. В качестве таких солей можно использовать, например, оксид висмута (III), оксид-нитрат висмута (III) (субнитрат висмута), галогенид (например, фторид, хлорид, бромид, йодид) висмута (III), а в особенности нитрат-пентагидрат висмута (III).

Предпочтительный согласно изобретению источник железа представляет собой соли Fe3+, среди которых особо предпочтительны различные гидраты нитрата железа (III) (ср. с германской заявкой DE-A 102007003076). Особо предпочтительно согласно изобретению применять в качестве источника железа нонагидрат нитрата железа (III). Само собой разумеется, что в качестве источника железа для изготовления согласно изобретению полиметаллических оксидных активных масс I можно также использовать соли Fe2+.

Согласно изобретению целесообразно, чтобы для изготовления полиметаллических оксидных масс I согласно изобретению (относительно общего количества моль железа, содержащегося в них) по меньшей мере 50 моль-%, лучше по меньшей мере 75 моль-%, а предпочтительно по меньшей мере 95 моль-% вносили в форме источника железа, содержащего Fe как Fe3+. Также можно применять источники железа, которые содержат как Fe2+, так и Fe3+.

Пригодные к применению согласно изобретению источники кобальта - это его соли, которые содержат кобальт как Co2+ и/или Co3+. В качестве примеров таковых следует упомянуть гексагидрат нитрата кобальта (II), Co3O4, CoO, формиат кобальта (II) и нитрат кобальта (III). Первый из этих источников особо предпочтителен.

Согласно изобретению часто предпочтительно осуществлять изготовление мокрой (например, водной) смеси M на воздухе (целесообразно, чтобы водная смесь M на воздухе была насыщенной). В особенности это справедливо тогда, когда в качестве источников кобальта и железа применяют соли Co2+, а также соли Fe2+. В первую очередь тогда, когда эти соли представляют собой нитраты и/или их гидраты. Эта целесообразность обоснована не в последнюю очередь тем, что Fe2+ и Co2+ в присутствии могут по меньшей мере частично окисляться кислородом воздуха до Fe3+ или соответственно Co3+.

Как уже упомянуто, согласно изобретению предпочтительно, чтобы мокрая смесь Μ представляла собой водную смесь M, которую особо целесообразно создавать следующим образом. Из по меньшей мере одного источника элементов Co, Fe и Bi изготавливают водный раствор A, значение pH которого составляет не более 3, целесообразно - не более 2, особо предпочтительно не более 1, а крайне предпочтительно не более 0. Как правило, значение pH водного раствора A составляет не менее -2, а особо целесообразно, чтобы оно находилось в пределах от -1 до 0. Предпочтительно, чтобы водный раствор A представлял собой водный раствор нитратов или нитрат-гидратов Co, Bi и Fe. Особо предпочтительно, чтобы водный раствор A представлял собой водный раствор нитратов или нитрат-гидратов в водной азотной кислоте. В качестве источника элементов для изготовления такого раствора можно также непосредственно использовать растворы соответствующих элементов в водной азотной кислоте.

Из по меньшей мере одного источника элемента Mo, а также по выбору одного или нескольких источников элемента K изготавливают водный раствор B. Согласно изобретению целесообразно, чтобы значение pH водного раствора В составляло (при 25°C и 1,01 бар) <7. Особо предпочтительно, чтобы значение pH водного раствора В составляло не более 6,5 и крайне выгодно не более 6. Как правило, значение pH водного раствора В составляет не менее 3. Целесообразные водные растворы В, подлежащие применению согласно изобретению, имеют значение pH от 4 до 6. В настоящем тексте значения pH водных растворов в общем случае (если явным образом не указано иное) относятся к измерениям при 25°C и 1 атм (1,01 бар) с помощью стеклянного электрода, выполненного как одностержневая измерительная цепь. Поверку этого электрода осуществляют буферными растворами, значение pH которых известно и находится вблизи искомых величин. В частности, для определения значений pH в контексте изобретения особо удобно применять pH-электрод модели Inpro 4260/425/Pt 100 производства Mettler Toledo, который представляет собой одностержневую измерительную цепь с интегрированным датчиком температуры Pt 100 для автоматической компенсации температурных изменений.

Если водный раствор В содержит K, то в качестве источника калия для приготовления водного раствора В целесообразно применять КОН. Предпочтительный источник молибдена для приготовления водного раствора В - это тетрагидрат гептамолибдата аммония ((ΝΗ4)6Μo7O24×4H2O).

Согласно изобретению целесообразно, чтобы общее содержание Co, Fe и Bi в водном растворе A составляло (относительно количества воды, содержащейся в водном растворе A) от 10 до 25% масс. выгодно от 15 до 20% масс.

Согласно изобретению целесообразно, чтобы общее содержание Mo в водном растворе B составляло (относительно количества воды, содержащейся в водном растворе B) от 3 до 25% масс., выгодно - от 5 до 15% масс.

Затем с точки зрения техники применения целесообразно смешивать водный раствор A и водный раствор B друг с другом. При этом согласно изобретению целесообразно непрерывно вводить водный раствор A в водный раствор B с перемешиванием. При этом согласно изобретению целесообразно интенсивно перемешивать предварительно помещенный в реакционную емкость водный раствор В. Согласно изобретению целесообразно, чтобы общее содержание Mo, Co, Fe и Bi в водной смеси из водного раствора A и водного раствора B составляло (относительно количества воды, содержащейся в водной смеси) от 5 до 25% масс., выгодно от 8 до 20% масс.

Согласно изобретению целесообразно, чтобы температура заранее помещенного в реакционную емкость водного раствора B, а также получаемой при введении в него водного раствора A водной смеси, подвергающейся интенсивному перемешиванию, составляла (предпочтительно во время всего процесса смешивания) не более 80°C, лучше не более 70°C, еще лучше не более 60°C и предпочтительно не более 40°C. Как правило, вышеупомянутая температура не ниже 0°C. Выгодно, чтобы температура водного раствора A, введенного в раствор В, была такой же, как и у предварительно помещенного в реакционную емкость раствора B. Предпочтительно, чтобы температура водной подготовленной смеси во время описанного процесса введения была постоянной. Для этих целей можно, например, обеспечить постоянство температуры с помощью водяной бани. С точки зрения техники применения целесообразно, чтобы рабочее давление равнялось 1,01 бар (1 атм).

Предпочтительно, чтобы водный раствор A вводили, перемешивая, в предварительно помещенный в реакционную емкость водный раствор B в пределах временного интервала от 5 до 60 минут, особо предпочтительно в пределах временного интервала от 10 до 30 минут, и крайне предпочтительно в пределах временного интервала 15-25 минут. С точки зрения техники применения затем целесообразно продолжать перемешивать получающуюся водную смесь (предпочтительно сохраняя неизменной температуру смешивания) в течение 5-60 минут, выгодно от 10 до 30 минут, а особо целесообразно 15-25 минут.

Длительность временного периода, в течение которого проходит соединение водного раствора A и водного раствора B, по существу не оказывает влияния на селективность создаваемой в дальнейшем процессе полиметаллической оксидной активной массы I. Избыточное последующее перемешивание (4 ч и более) ухудшает селективность. Кроме того, оказалось, что величина вышеупомянутых периодов времени оказывает некоторое влияние на активность создаваемой в дальнейшем процессе полиметаллической оксидной активной массы I. Так, медленное введение водного раствора A в водный раствор B с перемешиванием способствует активности, в то время как слишком быстрое введение водного раствора A в водный раствор B с перемешиванием ухудшает активность. Последнее справедливо также для избыточного последующего перемешивания (например, не менее 3 ч либо же не менее 4 ч).

Согласно изобретению целесообразно задавать соотношение V, образуемое общим количеством моль n1 NH3 и , по выбору содержащихся в водной смеси водного раствора A и водного раствора B, и общего количества моль n2 содержащегося в этой же смеси молибдена (V=n1:n2) так, чтобы V составляло не более 1,5, целесообразно не более 1, а особо предпочтительно не более 6/7. В принципе, V может также равняться 0. В то же время целесообразно, чтобы значение pH водной смеси из водного раствора A и водного раствора В составляла не более 3, лучше не более 2. Как правило, это значение не ниже 0.

Если желательная полиметаллическая оксидная активная масса I содержит элементарную составляющую Si, то в качестве источника таковой целесообразно применять водный кизельзоль (ср., например, с германской заявкой DE-A 102006044520), и его целесообразным способом вводят в водную смесь из водного раствора A и водного раствора В с перемешиванием, причем к этой водной смеси до такого введения с перемешиванием может оказаться целесообразным добавить воду. Целесообразным способом можно добавлять одновременно как водный кизельзоль, так и воду. При этом целесообразно, чтобы как температура воды, так и температура водного кизельзоля соответствовала температуре водной смеси из водного раствора A и водного раствора B. Затем целесообразно продолжать перемешивание еще до 30 минут. Во время последующего перемешивания целесообразно сохранять вышеупомянутую температуру. Содержание SiO2 в добавляемом водном кизельзоле может составлять от 15 до 60% масс., или от 20 до 60% масс., или от 30 до 60% масс., целесообразно от 40 до 60% масс., а особо предпочтительно от 45 до 55% масс. (в каждом случае относительно общей массы).

Вместо того, чтобы предварительно помещать водный раствор B в бак с мешалкой и термостатом, а затем, перемешивая, пускать в этот бак водный раствор A, можно также непрерывно подавать в бак с мешалкой оба раствора - водный раствор A и водный растор B (например, через "трехходовой T-образный смеситель"). В принципе, можно и вводить, перемешивая, водный раствор B в предварительно помещенный в реакционную емкость водный раствор A. Согласно изобретению этот способ работы, однако, менее предпочтителен.

В альтернативной форме исполнения из источников элементов железа и висмута создают водный раствор A*. Из источников элементов кобальта и молибдена создают водный раствор B*. Затем водный раствор A* и водный раствор N* смешивают друг с другом (предпочтительно водный раствор A* вводят в водный раствор B* с перемешиванием). К полученной в итоге водной смеси водного раствора А* и водного раствора B* можно опять же по потребности добавить водный кизельзоль как источник кремния. Что касается значения pH различных водных растворов, возможных источников элементарных составляющих, а также применительно к соотношению V в получаемой в итоге водной смеси из водного раствора A* и водного раствора B* справедливо соответствующим образом то, что уже сказано в связи с водными растворами A, B и их смесью.

В то время как изготовление водных растворов A, B, а также их смеси, как уже упомянуто выше, предпочтительно осуществлять в присутствии газообразного молекулярного кислорода (например, в присутствии воздуха), в случае изготовления водных растворов A*, B*, а также их смеси оказалось выгодным работать с исключением молекулярного кислорода.

Как правило, водная смесь M, получаемая так, как описано выше, представляет собой водную суспензию (предпочтительно, чтобы в водной смеси Μ также имело место указанное выше как целесообразное значение соотношения V (общего содержащегося количества моль к общему содержащемуся количеству молибдена); кроме того, целесообразно, чтобы также и значение pH водной смеси M, получаемой так, как это описано, составляло не более 3, как правило, от 0 до 2). Согласно изобретению целесообразно, чтобы водные смеси M, получаемые так, как описано выше, содержали не более или же меньше чем 60% общего количества моль кобальта, содержащегося в них, в растворенном в водной среде виде (при той температуре и том рабочем давлении, при котором была создана водная смесь M). Предпочтительно, чтобы значение приведенной выше и растворенной в водной среде водной смеси M доли AT общего количества кобальта, суммарно содержащегося в водной смеси M, составляло не более 50%, а особо предпочтительно не более 40%, либо же не более 30%, или не более 20%. Согласно изобретению целесообразно, чтобы общее содержание Mo, Co, Fe, Bi и Si в подлежащей сушке (предпочтительно распылительной сушке) водной смеси M составляло (относительно количества воды, содержащейся в водной смеси M) от 5 до 25% масс. выгодно от 8 до 20% масс. Как правило, AT составляет не менее 10% или не менее 15%. Перевод водной смеси M в тонкодисперсную гомогенную сухую смесь согласно изобретению предпочтительно осуществлять методом распылительной сушки водной смеси M. То есть, сначала водную смесь M разделяют на мелкие капли, а таковые после этого сушат. Согласно изобретению предпочтительно осуществлять распылительную сушилку в потоке горячего воздуха. В принципе, для вышеуказанной распылительной сушки, однако, можно использовать и другие горячие газы (например, азот или разбавленный азотом воздух, а также другие инертные газы).

Распылительную сушку можно осуществлять как при однонаправленном движении капель и горячего газа, так и в режиме противотока. При этом типичные значения температуры газа на входе находятся в пределах от 250 до 450°C, предпочтительно от 270 до 370°C. Типичные значения температуры газа на выходе при этом находятся в пределах от 100 до 160°C. Целесообразно осуществлять распылительную сушку при движении капель противотоком к горячему газу.

Само собой разумеется, что водную смесь M можно также сушить обычным выпариванием (предпочтительно при пониженном давлении; температура сушки в норме не превышает 150°C). В принципе, сушку водной смеси M можно также осуществлять методом сушки заморозкой.

В принципе, высушенную водную смесь M как таковую можно кальцинировать с получением полиметаллической оксидной (активной) массы с общей стехиометрией I. Однако, в особенности тогда, когда сушку водной смеси M осуществляли методом распылительной сушки, получаемый в итоге распыленный порошок часто слишком мелкодисперсен для кальцинирования непосредственно. В этом случае размер зерна распыленного порошка можно увеличить, например, последующим компактированием. Если компактирование осуществляют в сухом виде, то перед компактированием можно смешать (например, смесителем с ренским колесом) с распыленным порошком, например, тонкодисперсный графит и/или другие указанные в настоящем тексте вспомогательные средства формовки (например, средства, способствующие скольжению, или армирующие средства). Компактирование можно, например, осуществлять посредством каландра, имеющего два вращающихся навстречу друг другу валка. Затем компактат можно целенаправленно измельчить до размера частиц, соразмерного предполагаемому дальнейшему применению. Это можно простым способом осуществить посредством продавливания компактата, например, через сито с заданным размером ячейки.

Компактирование, однако, в принципе, можно осуществлять и во влажном состоянии. Например, распыленный порошок можно замешивать с добавлением воды. После замешивания пластифицированную массу можно снова измельчить до желательной дисперсности, соответствующей последующему применению (ср., например, с германской заявкой DE-A 10049873), и высушить.

Затем материалы-предшественники, получаемые, как описано выше, можно кальцинировать как таковые, а полученный при этом порошок полиметаллической оксидной (активной) массы I затем применять для катализа частичного окисления в газовой фазе с гетерогенным катализом, например, пропена до акролеина. В качестве альтернативы можно, однако, сначала сформовать полученный порошок полиметаллической оксидной (активной) массы I в формованные изделия с правильными или неправильными геометрическими характеристиками, а полученные при этом формованные изделия применять для частичного окисления в газовой фазе с гетерогенным катализом, например, пропена до акролеина (ср., например, с германской заявкой DE-A 10063162).

Например, из активной массы в форме порошка можно изготовить сплошной катализатор путем прессования с получением желаемой геометрической формы (например, путем таблетирования, экструзии или ленточного прессования), причем при необходимости можно добавлять вспомогательные компоненты, как, например, графит или стеариновую кислоту в качестве средства, способствующего скольжению, и/или вспомогательные средства формовки и армирующие агенты, как то: микроволокна из стекла, асбест, карбид кремния или титанат калия. К надлежащим геометрическим формам катализаторов относятся, например, сплошные или полые цилиндры с внешним диаметром и длиной от 2 до 10 мм. Разумеется, сплошной катализатор может также иметь форму шарика, причем диаметр шарика может составлять от 2 до 10 мм.

Само собой разумеется, что формовку порошкообразной активной массы можно также осуществлять путем нанесения на наружную поверхность предварительно сформованных инертных носителей катализатора. При этом нанесение покрытия на формованные изделия-носители для изготовления таких оболочечных катализаторов можно осуществлять, например, в подходящем вращающемся баке, как это известно, например, из германских заявок DE-A 10063162, DE-A 2909671, европейских заявок EP-A 293859, EP-A 714700 и германской заявки DE-A 4442346.

В качестве альтернативы с точки зрения техники применения можно для изготовления формованных изделий с оболочечными катализаторами наносить на формованные изделия-носители покрытие из самого порошка-предшественника, не прошедшего кальцинирование, а кальцинирование осуществлять только по завершении нанесения, а также, при необходимости, сушки (ср., например, с германской заявкой DE-A 10049873).

Формованные изделия-носители, подлежащие применению для изготовления оболочечных катализаторов, предпочтительно инертны в химическом отношении, то есть, они по существу не вмешиваются в прохождение подлежащего катализу частичного окисления в газовой фазе, например, пропена до акролеина. В качестве материалов для формованных изделий-носителей согласно изобретению можно применять, в частности, оксид алюминия, диоксид кремния, силикаты, как, например, глину, каолин, стеатит, пемзу, силикат алюминия и силикат магния, карбид кремния, диоксид циркония и диоксид тория (в особенности Steatit C220 производства фирмы CeramTec).

Поверхность формованного изделия-носителя может быть как гладкой, так и шероховатой. Выгодно, чтобы поверхность формованного изделия-носителя была шероховатой, поскольку повышенная шероховатость поверхности, как правило, обусловливает повышенную прочность сцепления нанесенной оболочки из тонкодисперсной оксидной активной массы или из тонкодисперсной массы-предшественника. Целесообразно, чтобы шероховатость поверхности Rz формованного изделия-носителя находилась в пределах от 40-200 мкм, нередко в пределах 40-100 мкм (определяется согласно DIN 4768, лист 1, посредством „Hommel Tester" поверхностных параметров DIN-ISO производства фирмы Hommelwerke). Кроме того, материал-носитель может быть пористым или не иметь пор. Целесообразно, чтобы материал-носитель не имел пор (выгодно, чтобы общий объем пор составлял не более 1 об.% относительно объема формованного изделия-носителя).

Само собой разумеется, что дисперсность тонкодисперсной массы, которую предстоит нанести на поверхность формованного изделия-носителя, приводят в соответствие с желательной толщиной оболочки. Для толщины оболочки в пределах от 100 до 500 мкм пригодны, например, тонкодисперсные массы, у которых по меньшей мере 50% частиц порошка проходят через сито с размером ячейки от 1 до 10 мкм и у которых доля частиц с наибольшим продольным размером (это самая длинная прямая, соединяющая две точки, находящиеся на поверхности), превышающим 50 мкм, составляет менее 1% от общего числа частиц. Как правило, в силу процесса изготовления распределение частиц порошка по максимальному продольному размеру соответствует гауссову распределению.

Для нанесения покрытия на формованные изделия-носители целесообразно увлажнить поверхность последних и/или подлежащую нанесению тонкодисперсную порошковую массу жидким связующим агентом (например, водой или органическими растворителями, как то: глицерином, или же их смесью), а по завершении нанесения снова сушить оболочечные формованные изделия, например, горячим воздухом. Толщину нанесенной на формованные изделия-носители тонкодисперсной порошковой массы целесообразно выбирать в пределах 10-1000 мкм, предпочтительно в диапазоне 100-700 мкм, а особо предпочтительно в диапазоне 300-500 мкм. Возможные значения толщины оболочки - это также от 10 до 500 мкм или от 200 до 300 мкм.

Форма самих формованных изделий-носителей может, как уже упомянуто, быть правильной или неправильной, причем формованные изделия-носители правильной формы, как, например, шарики, сплошные или полые цилиндры, предпочтительны. Согласно изобретению можно применять, например, шарообразные формованные изделия-носители, диаметр которых составляет от 1 до 8 мм. Также, однако, можно применять в качестве формованных изделий-носителей цилиндры, длина которых составляет от 2 до 10 мм, а наружный диаметр - от 4 до 10 мм. Кроме того, в случае применения колец в качестве изделий-носителей пригодных согласно изобретению толщина их стенок составляет обычно от 1 до 4 мм. Пригодные к применению согласно изобретению размеры цилиндров - это также от 3 до 6 мм (длина), от 4 до 8 мм (наружный диаметр) и, в случае колец, от 1 до 2 мм (толщина стенки). Само собой разумеется, что в качестве пригодных к применению согласно изобретению рассматриваются также кольца с геометрическими параметрами от 2 до 4 мм (длина), от 4 до 8 мм (наружный диаметр) и от 1 до 2 мм (толщина стенки). Характерные согласно изобретению геометрические показатели колец-носителей - это, например, 7 мм × 3 мм × 1,5 мм (наружный диаметр × длина × толщина стенки) и 5 мм × 3 мм × 1,5 мм (наружный диаметр × длина × толщина стенки). Что касается подробностей, то сушку и/или термическую обработку (кальцинацию) после нанесения оболочки можно проводить так, как это описано в германских заявках DE-A 10063162, а также DE-A 10049873.

Согласно изобретению выгодно, однако, действовать следующим образом: целесообразным с точки зрения техники применения способом формовать из тонкодисперсной массы-предшественника (из тонкодисперсной гомогенной сухой смеси источников элементарных составляющих) путем уплотнения (спрессовывания или компактирования) формованные изделия правильной или неправильной геометрической формы, а после этого превращать их путем термической обработки (кальцинирования) в так называемые сплошные формованные изделия - катализаторы.

Этот способ работы предпочтителен в особенности тогда, когда гомогенное смешивание исходных соединений (источников) соответствующих элементарных составляющих полиметаллической оксидной массы I в тонкодисперсную гомогенную сухую смесь осуществляют в сухом виде (ср., например, с международной заявкой WO 2008/087116 и германской заявкой DE-A 102008042060).

В качестве прочих тонкодисперсных вспомогательных средств формообразования при этом можно опять же добавлять, например, средства, способствующие скольжению, как, например, графит, сажу, полиэтиленгликоль, полиакриловую кислоту, стеариновую кислоту, крахмал, минеральное масло, растительное масло, воду, трифторид бора и/или нитрид бора. Кроме того, как вспомогательные средства формообразования можно применять армирующие агенты, как то: микроволокна из стекла, асбеста, карбида кремния или титаната калия, которые по окончании формообразования посредством уплотнения благоприятно сказываются на цельности полученного брикетированного продукта (итогового формованного изделия). Применение вспомогательных средств скольжения в рамках соответствующего формообразования описано, например, в германской заявке DE-A 102007004961, международных заявках WO 2008/087116, WO 2005/030393, заявке США US-A 2005/0131253, международной заявке WO 2007/017431, германских заявках DE-A 102007005606 и DE-A 102008040093.

Согласно изобретению предпочтительно применять в качестве средства скольжения исключительно тонкодисперсный графит. При этом в качестве применимых тонкодисперсных графитов рассматривают, в частности, те, которые рекомендованы в публикациях международных, германских заявок и заявок США WO 2005/030393, US-A 2005/0131253, WO 2008/087116 и DE-A 102007005606. Это справедливо, в частности, для тех графитов, которые в этих публикациях используют в примерах и контрольных примерах. Крайне предпочтительные графиты - это Asbury 3160 и Asbury 4012 производства фирмы Asbury Graphite Mills, Inc., 08802, Нью-Джерси, США, и Timrex®T44 производства фирмы Timcal Ltd., 6743, Бодио, Швейцария.

Относительно веса подлежащей формовке тонкодисперсной массы-предшественника, она может содержать до 15% масс. тонкодисперсного агента скольжения (например, графита). По большей части содержание агента скольжения в подлежащей формовке тонкодисперсной массе-предшественнике (в тонкодисперсной гомогенной сухой смеси) составляет, однако, не более 9% масс., в большинстве случаев не более 5% масс., часто не более 4% масс.; в особенности тогда, когда тонкодисперсный агент скольжения (тонкодисперсное средство, способствующее скольжению) представляет собой графит. Как правило, вышеуказанное дополнительное количество составляет не менее 0,5% масс., в большинстве случаев не менее 2,5% масс.

В норме уплотнение тонкодисперсной массы-предшественника (тонкодисперсной гомогенной сухой смеси), по выбору включающей в себя вспомогательные средства формообразования, до желательных геометрических параметров формованного изделия (формованного изделия-предшественника катализатора определенной геометрической формы) осуществляют посредством воздействия внешних сил (давления) на массу-предшественник. Никакие ограничения на выбор применяемой при этом формообразующей аппаратуры либо же применяемого при этом метода формовки не налагаются.

Например, уплотняющую формовку можно осуществлять методом ленточной прессовки, таблетирования или экструзии. При этом предпочтительно использовать тонкодисперсную массу-предшественник (тонкодисперсную гомогенную сухую смесь) в состоянии достаточно сухом, чтобы не разрушаться при прикосновении. Она, однако, может содержать до 10% своей общей массы добавок веществ, которые при нормальных условиях (25°C, 1 атм (1,01 бар)) находятся в жидком состоянии. Тонкодисперсная масса-предшественник (тонкодисперсная гомогенная сухая смесь) может также содержать твердые сольваты (например, гидраты), которые включают в себя такие жидкие вещества в химически или физически связанном виде. Само собой разумеется, что тонкодисперсная масса-предшественник может также быть полностью свободна от таких веществ.

Способ формовки посредством уплотнения тонкодисперсной массы-предшественника (тонкодисперсной гомогенной сухой смеси), предпочтительный согласно изобретению - это таблетирование. Общее описание таблетирования приведено, например, в публикации „Die Tablette", Handbuch der Entwicklung, Herstellung und Qualitatssicherung, W.A. Ritschel und A. Bauer-Brandl, 2. Auflage, Edition Verlag Aulendorf, 2002, и его можно полностью перенести на способ таблетирования, соответствующий требованиям.

Таблетирование согласно изобретению выгодно проводить так, как это описано в международной заявке WO 2005/030393, германских заявках DE-A 102008040093, DE-A 102008040094 и в международной заявке WO 2007/017431. При этом температура окружения таблетировочной машины в норме составляет 25°C.С точки зрения техники применения целесообразно, чтобы диаметр частиц подлежащей уплотнению массы-предшественника (тонкодисперсной гомогенной сухой смеси), по выбору представляющей собой результат предварительного огрубления путем компактирования, находился в пределах от 100 до 2000 мкм, предпочтительно от 150 до 1500 мкм, особо предпочтительно от 400 до 1250 мкм, или 400 до 1000 мкм, или 400 до 800 мкм (при этом не учитывается подмешанное перед уплотнением вспомогательное средство формообразования).

Так же как и подлежащее применению при уплотнении формообразующее устройство либо же используемый при этом способ формовки, желательные геометрические параметры итоговых формованных изделий при реализации способа согласно изобретению ничем не ограничены. То есть, созданные при уплотнении формованные изделия-предшественники катализатора могут иметь как правильную, так и неправильную форму, причем формованные изделия, которым при формовке придана регулярная форма, как правило, предпочтительны согласно изобретению.

Например, формованное изделие-предшественник катализатора может иметь геометрическую форму шара. При этом диаметр шариков может составлять, например, от 2 до 10 мм или от 4 до 8 мм. Формованное изделие-предшественник катализатора может, однако, иметь форму сплошных цилиндров или полых цилиндров (колец). В обоих случаях наружный диаметр и высота (длина) могут составлять, например, от 2 до 10 мм, или от 2 до 8 мм, или от 3 до 8 мм.

В случае полых цилиндров (колец) целесообразна, как правило, плотность (толщина) стенки от 1 до 3 мм. Само собой разумеется, что в качестве геометрических форм предшественников катализаторов можно использовать, однако, и те геометрические параметры, которые раскрыты и рекомендованы в международной заявке WO 02/062737. В случае сплошных цилиндров наружный диаметр может также составлять от 1 до 10 мм.

Согласно изобретению целесообразно, чтобы значения давления формовки, используемые в рамках уплотнения тонкодисперсной массы-предшественника (тонкодисперсной гомогенной сухой смеси), которое проводят так, как описано, составляло от 50 кг/см2 до 5000 кг/см2. Предпочтительно, чтобы давление формовки составляло от 200 до 3500 кг/см2, особо предпочтительно от 600 до 2500 кг/см2.

В особенности в случае кольцевидных формованных изделий-предшественников (которые в литературе независимо от их формы также называют сырцами) формующее уплотнение согласно изобретению целесообразно проводить так, чтобы боковой предел прочности на сжатие SD получаемого в итоге формованного изделия (ср. с германскими заявками DE-A 102008040093, DE-A 102008040094 и международной заявкой WO 2005/030393) удовлетворял неравенству 12 Η≤SD≤35 Η, предпочтительно 15 Η≤SD≤30 Η, а особо предпочтительно 19 Η≤SD≤30 Η.

При этом экспериментальное определение бокового предела прочности на сжатие проводят так, как это описано в публикациях международных заявок WO 2005/030393, а также WO 2007/017431. Само собой разумеется, что кольцевидные сырцы, которые рекомендует германская заявка DE-A 102008040093, согласно изобретению крайне предпочтительны. Торцевая (лобовая) поверхность кольцеобразных или кольцевидных формованных изделий при описанном процессе изготовления сырцов согласно изобретению может быть как искривленной, так и не искривленной (ср., в частности, с германской заявкой DE-A 102007004961, европейской заявкой EP-A 184790 и германской заявкой DE-A 102008040093). При определении высоты формованных изделий такой геометрической формы такую кривизну не учитывают.

Особо предпочтительные согласно изобретению геометрические параметры колец у получаемых уплотнением тонкодисперсной массы-предшественника (тонкодисперсной гомогенной сухой смеси) формованных изделий удовлетворяют условию: "Высота/наружный диаметр" = H/A=0,3-0,7. Особо предпочтительно H/A=0,4-0,6. Помимо этого, для кольцевидных либо же кольцеобразных сырцов целесообразно, чтобы отношение I/A (причем I - это внутренний диаметр кольца) равнялось 0,3-0,7, предпочтительно 0,4-0,7.

Вышеуказанные геометрические параметры колец особо целесообразны, если они одновременно характеризуются одним из выгодных соотношений H/A и одним из выгодных соотношений I/A. Такие возможные комбинации - это, например, H/A=0,3-0,7 и I/A=0,3-0,8 или 0,4-0,7. В качестве альтернативы H/A может составлять 0,4-0,6, a I/A в то же время 0,3-0,8 или 0,4-0,7. Кроме того, в случае соответствующих геометрических параметров колец целесообразно, если H составляет 2-6 мм, а предпочтительно 2-4 мм. Сверх того, целесообразно, если A у колец равняется 4-8 мм, предпочтительно 4-6 мм. Толщина стенки у предпочтительных согласно изобретению сырцов кольцевидной формы составляет 1-1,5 мм.

Соответственно, возможные геометрические параметры колец согласно изобретению (A×H×I) - это 5 мм × 2 мм × 2 мм, или 5 мм × 3 мм × 2 мм, или 5 мм × 3 мм × 3 мм, или 5,5 мм × 3 мм × 3,5 мм, или 6 мм × 3 мм × 4 мм, или 6,5 мм × 3 мм × 4,5 мм, или 7 мм × 3 мм × 5 мм, или 7 мм × 7 мм × 3 мм, 7 мм × 3 мм × 4 мм, или 7 мм × 7 мм × 4 мм.

В общем случае для способа согласно изобретению оказывается выгодным, если каждый из источников, используемых для изготовления тонкодисперсных гомогенных сухих смесей, подлежащих изготовлению из источников элементарных составляющих полиметаллической оксидной массы I, отличных от кислорода, в процессе изготовления тонкодисперсной гомогенной сухой смеси проходит через степень дисперсности, отличающейся тем, что ее диаметр

Требование, чтобы

Требование

Требование, чтобы

При этом значение диаметра частиц

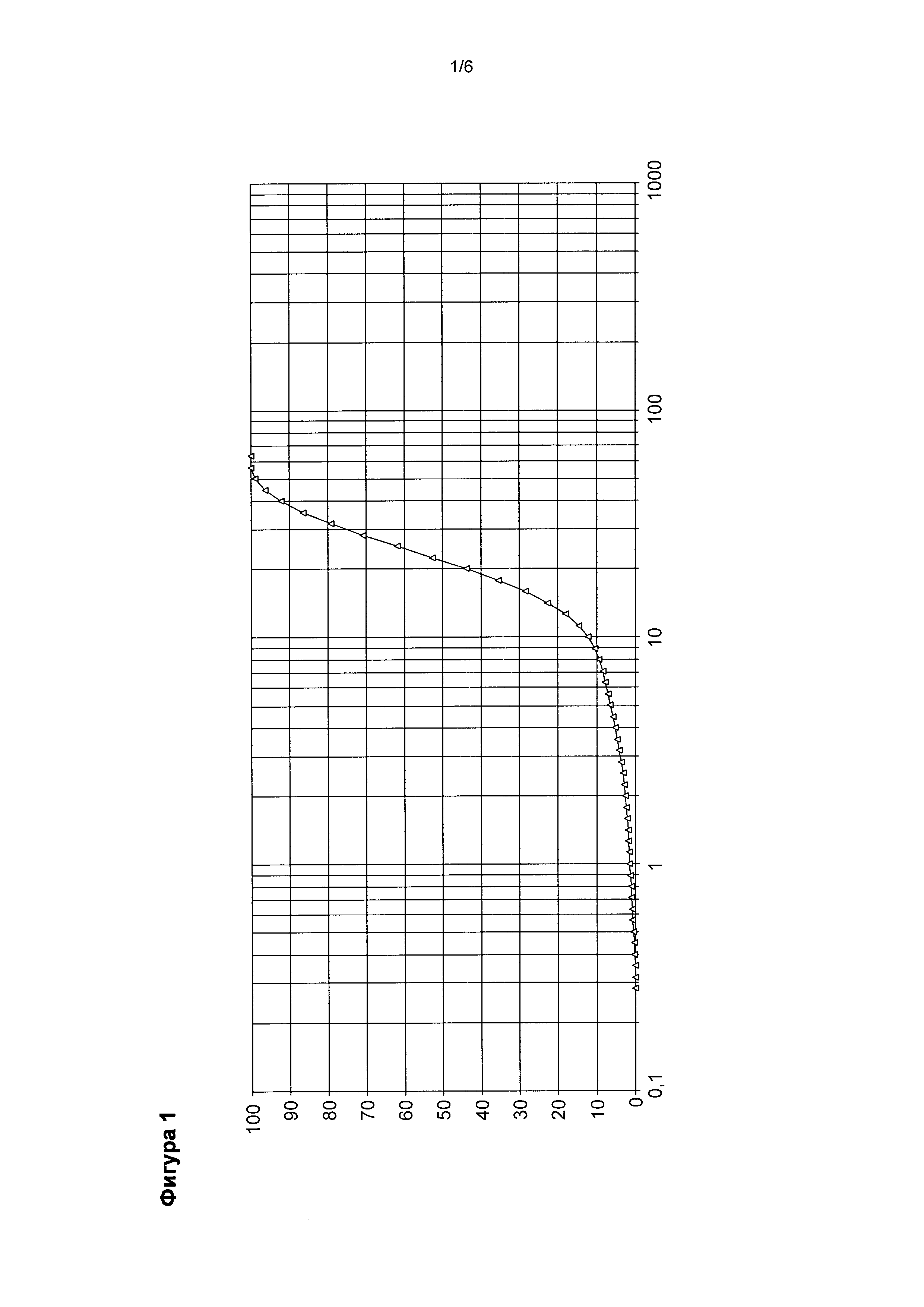

Тонкодисперсный порошок проводят по желобу для диспергирования в сухой диспергатор Scirocco 2000 (производства фирмы Malvern Instruments Ltd., Ворчестершир WR14 1AT, Великобритания), там подвергают сухому диспергированию сжатым воздухом и в виде свободной струи нагнетают в измерительную ячейку. Затем в этой ячейке с помощью лазерно-дифракционного спектрометра Malvern Mastersizer S (также производства фирмы Malvern Instruments Ltd.) определяют отнесенное к объему распределение частиц по диаметру согласно ISO 13320.

При этом диаметры частиц dx, опирающиеся на такое распределение частиц по диаметру, означают, что X% общего объема частиц состоит из частиц этого или меньшего диаметра. То есть, (100-X) % общего объема частиц состоит из частиц диаметром более dx. Если в настоящей публикации не указано в явном виде иное, то определение диаметра частиц и полученные из него d90, d50 и d10 относятся к абсолютному значению давления диспергирования в 2 бар, использованного при определении (определяющего силу диспергирования сухого порошка во время измерения).

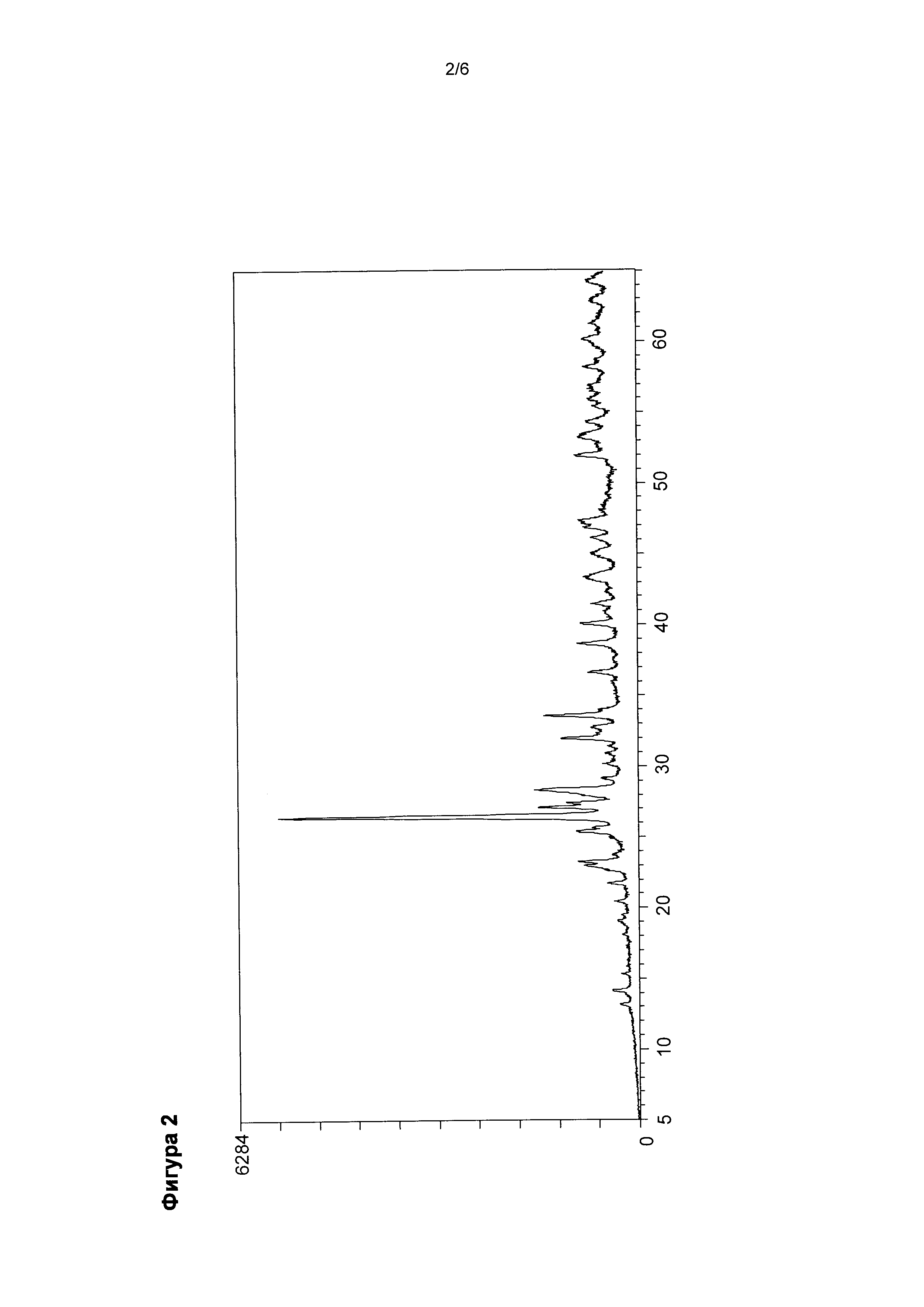

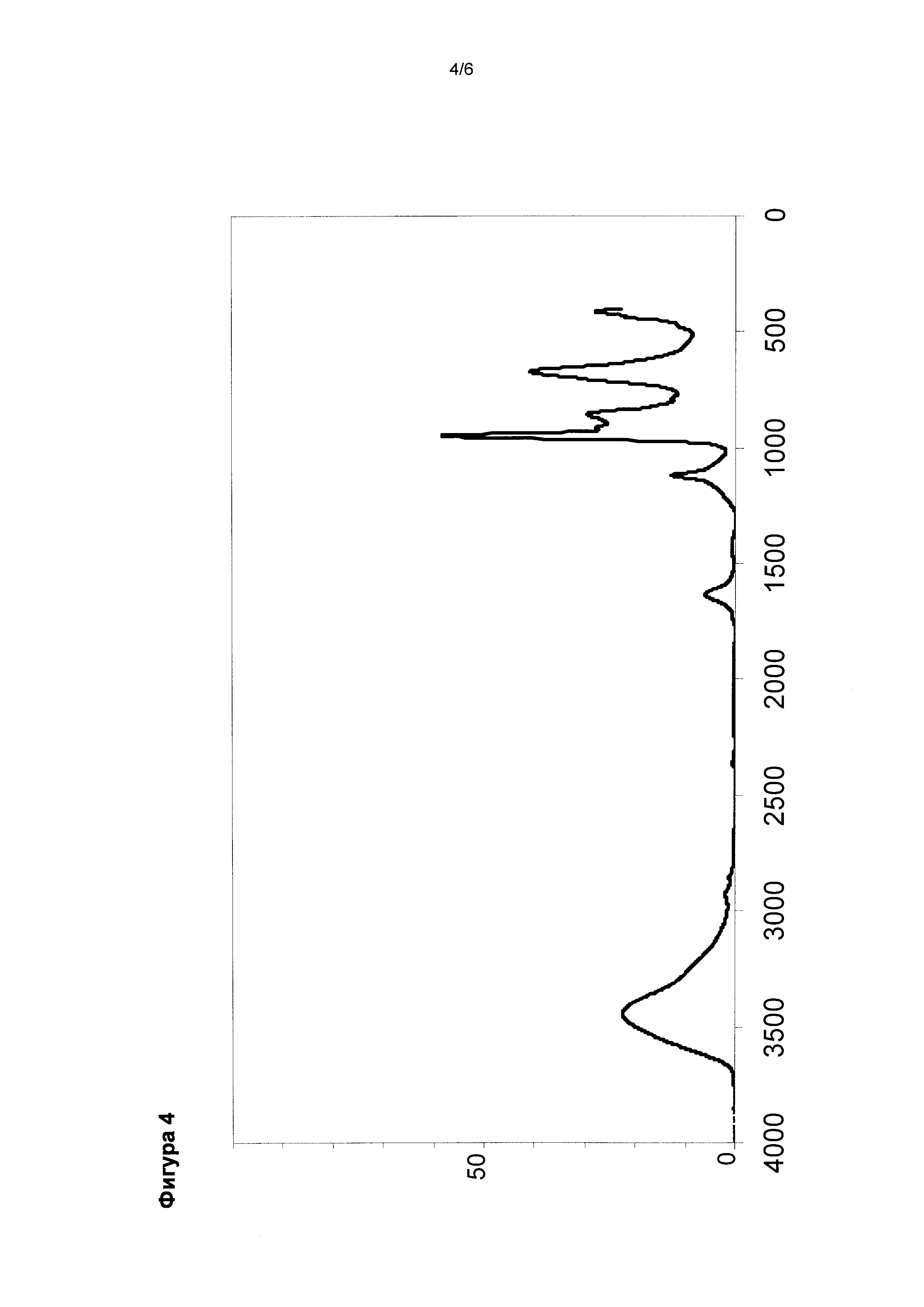

Все приведенные в настоящем тексте данные, касающиеся рентгеновских дифрактограмм, относятся к рентгеновским дифрактограммам, полученных с применением в качестве рентгеновского излучения Cu-Кα-излучения (дифрактометр тэта-тэта Siemens D-5000, напряжение трубки: 40 кВ, ток трубки: 40 мА, диафрагма апертуры V20 (изменяемая), диафрагма отклонения V20 (изменяемая), щель детектора (0,1 мм), интервал измерений (2Θ=2 тэта): 0,02°, продолжительность шага измерений: 2,4 s, детектор - полупроводниковый кремниевый детектор).

Все приведенные в настоящей публикации данные об удельной поверхности твердых веществ относятся к измерениям согласно DIN 66131 (определение удельной поверхности твердых веществ посредством адсорбции газа (N2) по Брунауэру-Эммерту-Теллеру (BET)), если прямо не указано иное.

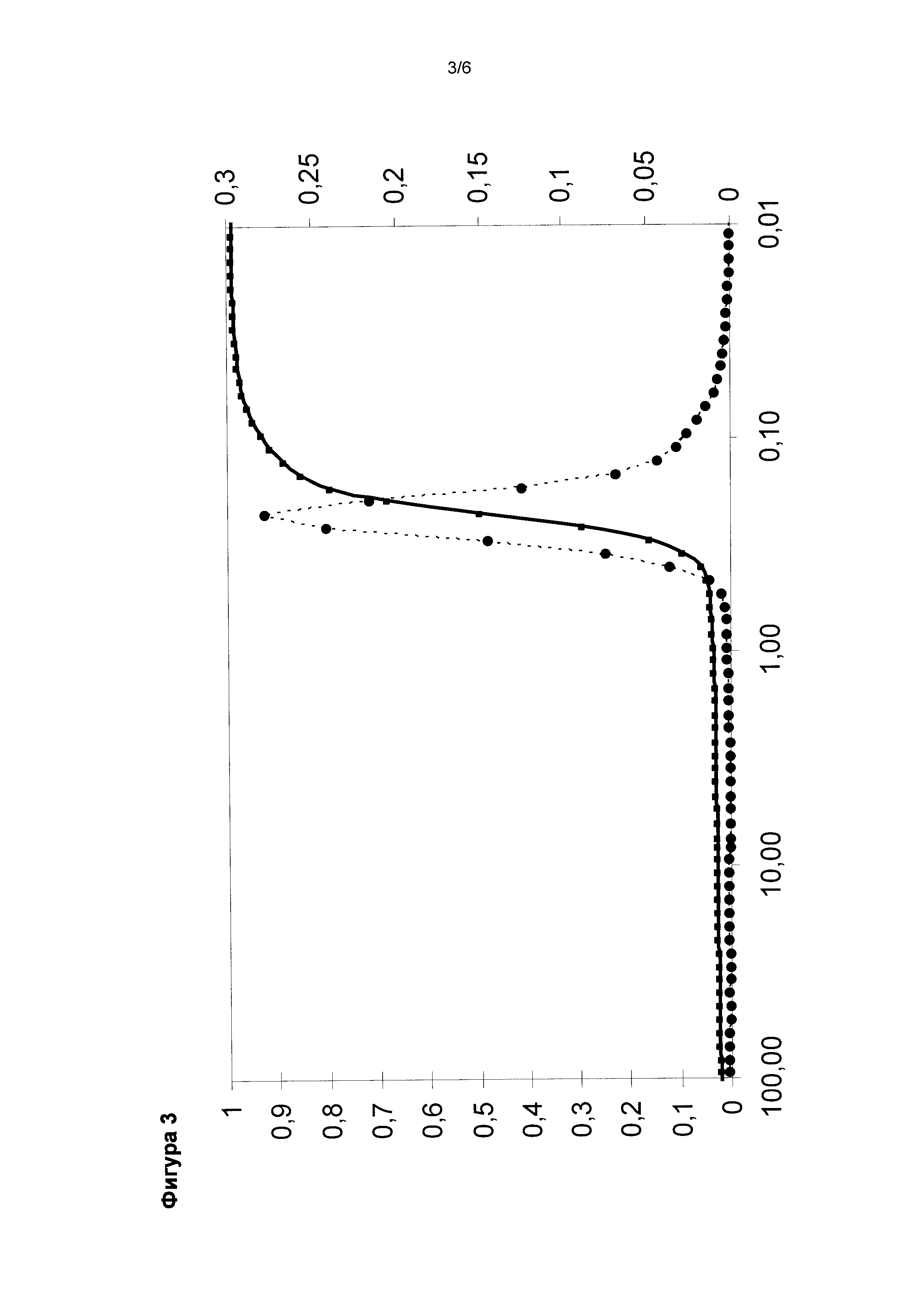

Все приведенные в настоящей публикации данные об общем объеме пор, а также о распределении пор по диаметру по этому общему объему пор относятся к определениям методом ртутной порозиметрии с применением прибора Auto Pore 9500 производства фирмы Micromeritics GmbH, 41238, Менхенгладбах, Германия (диапазон 0,003 - 300 мкм).

Согласно изобретению целесообразно, чтобы сплошные формованные изделия-предшественники катализаторов имели по возможности минимальную остаточную влажность. Это касается в особенности той ситуации, когда гомогенное смешивание различных источников отличных от кислорода элементарных составляющих полиметаллической оксидной массы I осуществляли в "мокром" режиме (в особенности тогда, когда его осуществляли с формированием водной смеси M).

Согласно изобретению предпочтительно, чтобы остаточная влажность выгодных согласно изобретению сырцов имела значения не более 10% масс., лучше не более 8% масс., еще лучше не более 6% масс., а лучше всего не более 4% масс. или не более 2% масс. (определение остаточной влажности можно проводить так, как описано в публикации „Die Bibliothek der Technik", Band 229, „Thermogravimetrische Materialfeuchtebestimmung", Grundlagen und praktische Anwendungen, Horst Nagel, издательство moderne Industrie, (например, с помощью прибора Computrac MAX 5000 XL производства Arizona Instruments)).

Если сырцы получают из водной смеси Μ (так что остаточная влажность их состоит из воды), то с точки зрения техники применения целесообразно проводить определение остаточной влажности с помощью микроволн (СВЧ, например, микроволновой системой LB 456 производства BERTHOLD TECHNOLOGIES).

В случае данного способа работы СВЧ-излучение проходит при очень малой мощности (0,1 мВт) через исследуемый материал (из-за сравнительно малой мощности температура последнего по существу не изменяется). Благодаря этому компоненты материала поляризуются с различной интенсивностью. В результате микроволна теряет в скорости и энергии. При этом влияние молекул воды существенно больше, чем влияние других компонентов, что позволяет селективно определять остаточное содержание воды. Причина этого состоит в том, что молекулы воды в силу своего размера и своих дипольных свойств особенно хорошо способны следовать переменному электромагнитному полю в СВЧ-диапазоне. При этом они поглощают энергию, а посредством своих электромагнитных свойств изменяют переменное электромагнитное поле. На этих ослаблении и изменении поля основан принцип измерений. Например, на сенсорной поверхности плоского сенсора можно сформировать слабое поле микроволнового излучения и постоянно анализировать резонансную частоту системы сенсора путем сканирования частот микроволнового излучения. Теперь, если на сенсор нанести объект измерений, содержащий воду, то резонансная частота сдвинется, а ее амплитуда снизится. При увеличении количества воды, то есть при возрастании насыпной плотности объекта измерений, наблюдается более существенное изменение обоих показателей: снижения амплитуды и сдвига резонансной частоты. При этом, однако, независимую от плотности меру процентной доли воды и соответственно ключ к измерению влажности представляет собой соотношение сдвига частоты и снижения амплитуды. Отношение формирует так называемое микроволновое значение влажности, которое представляет общую влажность. Поскольку микроволновой резонансный метод представляет собой метод непрямого измерения влажности, то необходима калибровка. При таком калибровочном измерении сенсором измеряют образцы материала с заданной влажностью. При этом связь микроволновых значений влажности с соответствующими заданными абсолютными значениями влажности материала образует калибровку измерительной системы. Точность измерений обычно составляет ±0,1% влажности (например, влажность по воде можно определить с помощью моментального измерителя влажности PMD300PA производства фирмы Sartorius).

В связи с вышеизложенным уже распылительную сушку мокрой (например, водной) смеси Μ следует проводить так, чтобы получающийся в результате распыленный порошок имел по возможности минимальное остаточное содержание влаги.

С учетом только что упомянутого обстоятельства сырцы, изготовленные согласно изобретению, следует по возможности хранить в условиях, исключающих контакт с окружающим воздухом (содержащим влагу); хранение вплоть до кальцинации предпочтительно осуществлять в атмосфере безводного инертного газа либо же предварительно высушенного воздуха.

Согласно изобретению целесообразно уже образование тонкодисперсной гомогенной сухой смеси проводить в условиях, исключающих контакт с окружающим воздухом (содержащим влагу), например, в атмосфере N2.

Кальцинирование сырцов (либо же вообще тонкодисперсного порошка предшественника или покрытых им формованных изделий-носителей) в норме проводят при температурах, которые по меньшей мере достигают 350°C, а как правило превосходят это значение. В норме, однако, значение температуры при кальцинировании не превосходит 650°C (при этом под термином "температура кальцинации" в настоящем тексте подразумевают температуру в кальцинируемом материале). Согласно изобретению целесообразно, чтобы в рамках кальцинации температура не превышала значения 600°C, предпочтительно значения 550°C, а нередко значения 500°C. Кроме того, в рамках предстоящего кальцинирования целесообразно, чтобы температура превышала 380°C, выгодно 400°C, особо выгодно величину в 420°C, а крайне предпочтительно значение 440°C. При этом по времени кальцинирование можно также подразделить на несколько этапов.

Согласно изобретению целесообразно проводить перед кальцинированием термическую обработку при температурах не менее 120°C и ниже 350°C, целесообразно не менее 150°C и не более 320°C, особо предпочтительно не менее 220°C и не более 290°C.

С точки зрения техники применения целесообразно проводить такую термическую обработку до тех пор, пока компоненты, содержащиеся внутри подлежащей термической обработке массы и разлагающиеся в условиях термической обработки на газообразные соединения, в основном (предпочтительно полностью) не разложатся на газообразные соединения (необходимое для этого время может составлять, например, от 3 до 10 ч, нередко от 4 до 8 ч). Это, как правило, имеет место тогда, когда, с одной стороны, молярное количество катионов, отличных от ионов металла, содержащееся в массе, подлежащей после этого кальцинации, составляет относительно общего содержащегося молярного количества катионов не более 20 моль-% (целесообразно не более 10 моль-%), а с другой стороны, молярное количество содержащихся в той же массе отличных от O2 анионов составляет относительно общего содержащегося молярного количества анионов также не более 20 моль-% (целесообразно не более 10 моль-%).

Поэтому окно выгодных согласно изобретению значений для температуры окончательной кальцинации находится в диапазоне температур от 400°C до 600°C, либо же предпочтительно в диапазоне температур от 420 до 550°C, или особо предпочтительно в диапазоне температур от 400 до 500°C.

Общая продолжительность кальцинации, как правило, простирается более чем на 10 ч. По большей части значения длительности обработки в рамках кальцинации не превышают значения в 45 ч либо же 25 ч. Часто общая продолжительность кальцинации составляет менее 20 ч. В принципе, при более высоких значениях температуры кальцинации достаточно, как правило, меньшей продолжительности кальцинации, чем при более низких значениях температуры кальцинации.

В целесообразной согласно изобретению форме исполнения кальцинации температура не превышает 500°C, а продолжительность кальцинации в окне температур не менее 430°C и не более 500°C составляет более 10 и не более чем до 20 ч.

Всю термическую обработку (включая фазу разложения) массы-предшественника (например, сырца) можно проводить как в атмосфере инертного газа, так и окислительной атмосфере, как, например, в воздухе (или другой смеси инертного газа и молекулярного кислорода), а также в восстановительной атмосфере (например, смеси из инертного газа, NH3, CO и/или H2 или в атмосфере метана, акролеина, метакролеина). Само собой разумеется, что термическую обработку можно проводить также и в вакууме. Кроме того, атмосферу можно изменять на протяжении термической обработки.

Согласно изобретению предпочтительно, чтобы термическая обработка (в особенности фаза кальцинации) проходила в окисляющей атмосфере. С точки зрения техники применения целесообразно, чтобы она преимущественно состояла из неподвижного или (предпочтительно) подвижного воздуха; особо предпочтительно, чтобы через подлежащую термической обработке массу (кальцинируемый материал) проходил поток воздуха. Окисляющая атмосфера, однако, может точно так же состоять из неподвижной или подвижной смеси из, например, 25 об.% N2 и 75 об.% воздуха, или 50 об.% N2 и 50 об.% воздуха, или 75 об.% N2 и 25 об.% воздуха (атмосфера обработки, состоящая на 100 об.% из N2, также возможна).

В принципе, термическую обработку (например, кальцинацию) массы-предшественника (например, сырцов) можно осуществлять в печах различных типов, например, в отапливаемых камерах с циркуляцией воздуха (циркуляционных печах, например, циркуляционных шахтных печах), многоступенчатых печах, вращающихся трубных печах, ленточных кальцинаторах или шахтных печах. Согласно изобретению целесообразно проводить термическую обработку (например, кальцинацию) в ленточном каль-цинационном устройстве, как это рекомендовано, например, в германской заявке DE-A 10046957 и в международной заявке WO 02/24620. Формирования точек перегрева внутри подлежащего обработке материала (внутри кальцинируемого материала) в максимальной степени избегают посредством того, что с помощью вентиляторов сквозь несущую кальцинируемый материал газопроницаемую конвейерную ленту через кальцинируемый материал проводят усиленные объемные потоки кальцинационной атмосферы.

В рамках проводимой согласно описанию термической обработки масс-предшественников (например, сырцов) применяемые при этом вспомогательные средства формообразования могут как оставаться в получающемся каталитически активном формованном изделии, так и по меньшей мере частично улетучиваться из него в газообразном состоянии в силу термического и/или химического разложения на газообразные соединения (например, CO, CO2). Вспомогательные средства формообразования, остающиеся в формованном изделии катализатора, оказывают в последнем в рамках его каталитического применения по существу исключительно разбавляющее полиэлементоксидную активную массу I действие. В принципе, в этом отношении термическую обработку можно проводить так, как это описано в патенте США US 2005/0131253.

Значения бокового предела прочности на сжатие кольцевидных сплошных формованных изделий катализатора, получаемых согласно изобретению, как это описано, обычно составляют от 5 до 15 Н, часто от 6 до 13 Η или от 8 до 11 Н.

С точки зрения техники применения целесообразно, чтобы удельная поверхность (BET) полиметаллических (активных) оксидных масс I согласно изобретению (в особенности, если они, как это описано выше, сформованы в кольцевидные сплошные катализаторы) составляла от 2 до 20 либо же до 15 м2/г, предпочтительно от 3 до 10 м2/г, а особо предпочтительно 4-8 м2/г. При этом согласно изобретению целесообразно, чтобы соответствующий общий объем пор находился в пределах от 0,1 до 1 см3/г либо же до 0,8 см3/г, предпочтительно в пределах от 0,1 до 0,5 см3/г, а особо предпочтительно в пределах от 0,2 до 0,4 см3/г.

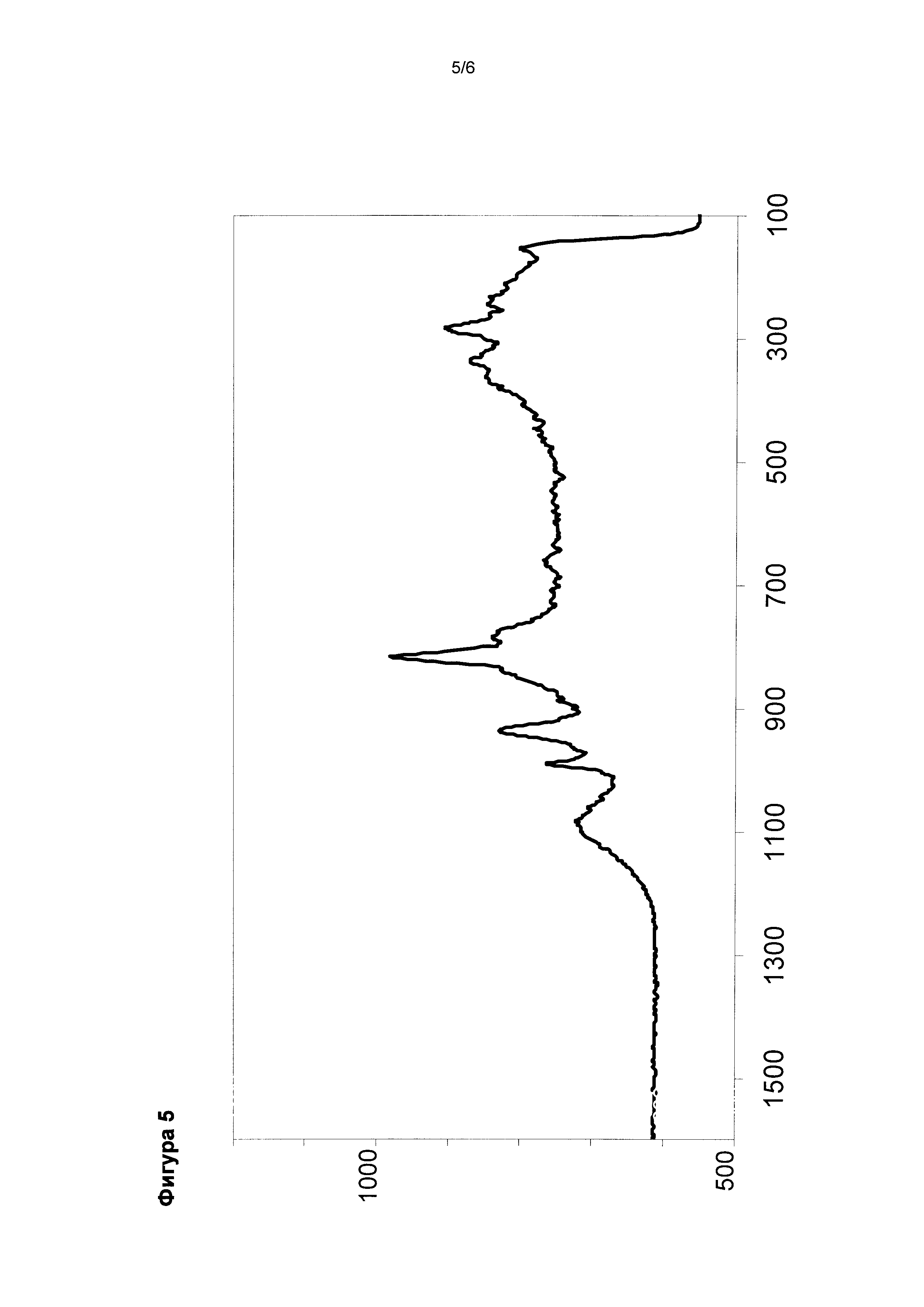

Если по оси абсцисс отложить диаметр пор в мкм, а по оси ординат - логарифм дифференциального вклада в см3/г пор каждого конкретного диаметра в общий объем пор в см3/г, то особо целесообразные полиметаллические (активные) оксидные массы I согласно изобретению (в особенности, если они, как это описано выше, сформованы в кольцевидные сплошные катализаторы) демонстрируют, как правило, мономодальное распределение (только с одним максимумом). Если при этом вклад пор с радиусом не более 0,1 мкм в общий объем пор составляет не более 0,05 см3/г, то в итоге получаются особо благоприятные значения общей избирательности по целевому продукту (например, в случае частичного окисления пропена до акролеина и/или акриловой кислоты с гетерогенным катализом). На случай, если вклад таких сравнительно малых пор в общий объем пор составляет более 0,05 см3/г, путем увеличения длительности кальцинации и/или температуры кальцинации можно вызвать выгодное согласно изобретению уменьшение этого вклада.

Сверх того, для повышенной общей избирательности по целевому продукту оказывается выгодным, если вклад пор с радиусом в пределах от 0,2 до 0,4 мкм в общий объем пор составляет относительно общего объема пор не менее 70 об.%, выгодно не менее 75 об.%, особо выгодно не менее 85 об.%, целесообразно не менее 90 об.%, особо предпочтительно не менее 95 об.%.

Само собой разумеется, что полиметаллическую оксидную (активную) массу общей стехиометрии I можно применять для катализа реакций частичного окисления в газовой фазе с гетерогенным катализом также и в разбавленном инертными материалами виде. В качестве таких инертных разбавляющих материалов можно в числе прочего использовать отожженные при высоких температурах и в силу этого содержащие сравнительно мало пор оксиды элементов как оксид алюминия, оксид кремния, диоксид тория и диоксид циркония. Тонкодисперсный карбид кремния или тонкодисперсные силикаты, как то силикат магния и алюминия, или стеатит можно, однако, также применять для вышеназванной цели. При этом с точки зрения техники применения целесообразно действовать, например, размалывая кальцинированную полиметаллическую оксидную (активную) массу общего стехиометрического соотношения I в тонкодисперсный порошок. Его с точки зрения техники применения целесообразно смешивать с тонкодисперсным разбавляющим материалом, а из полученного при этом смесового порошка с применением одного из представленных в настоящей публикации способа формообразования (предпочтительно таблетирования) спрессовать формованное изделие определенной геометрической формы. Это последнее затем преобразуют в соответствующее формованное изделие катализатора путем последующей повторной кальцинации. Само собой разумеется, что тонкодисперсный инертный разбавляющий материал, однако, можно, например, вводить уже в мокрую (например, водную) смесь Μ до ее сушки. Кроме того, введение тонкодисперсного инертного разбавляющего материала можно проводить в тонкодисперсную сухую смесь источников элементарных составляющих полиметаллической оксидной активной массы I. Согласно изобретению такие способы работы, однако, менее предпочтительны.

В частности, полиметаллические оксидные (активные) массы с общим стехиометрическим соотношением I (либо же, соответственно, включающие их сплошные формованные изделия катализатора), изготовленные в соответствии с описанным целесообразным способом, отличаются тем, что они по существу не содержат локальных центров из оксидов элементов (например, оксида железа или оксида кобальта). Напротив, эти элементы в основном являются составными частями комплексных смешанных оксомолибдатов, содержащих Fe, Co и Mo. С учетом желательной согласно изобретению минимизации нежелательного согласно изобретению полного сгорания органических компонентов реакционной газовой смеси это оказалось выгодным в рамках соответствующих реакций частичного окисления с гетерогенным катализом.

Полиметаллические оксидные (активные) массы с общим стехиометрическим соотношением I согласно изобретению можно применять в качестве активных масс для катализа частичного окисления в газовой фазе с гетерогенным катализом алканов, алканолов, алкенов и/или алкеналей, содержащих 3-6 атомов углерода (при этом под реакциями частичного окисления в настоящем тексте следует, в частности, понимать такие преобразования органических соединений под реакционным воздействием молекулярного кислорода, при которых подлежащее частичному окислению органическое соединение по окончании преобразования содержит по меньшей мере на один химически связанный атом кислорода больше, чем до проведения частичного окисления). Термин "частичное окисление" в настоящей публикации включает в себя, однако, также и окислительное дегидрирование и частичное аммоксидирование, то есть, частичное окисление в присутствии аммиака.

Полиметаллические оксидные (активные) массы с общим стехиометрическим соотношением I согласно изобретению особенно пригодны для катализа частичного окисления в газовой фазе с гетерогенным катализом пропена до акролеина, изобутена до метакролеина, а также для катализа частичного аммоксидирования в газовой фазе пропена до акрилонитрила, а также изобутена до метакрилонитрила.

Как уже упомянуто, частичное окисление в газовой фазе пропена (изобутена и/или трет-бутанола) до акролеина (метакролеина) представляет собой первую ступень двухступенчатого частичного окисления в газовой фазе пропена (изобутена и/или трет-бутанола) до акриловой (метакриловой) кислоты, как это в качестве примера описано в международной заявке на патент WO 2006/42459.

Поэтому формирование акриловой (метакриловой) кислоты в виде побочного продукта, которым сопровождается частичное окисление пропена (изобутена) до акролеина (метакролеина) в газовой фазе с гетерогенным катализом, как правило, не представляется нежелательным и в норме входит в категорию образования желательного ценного продукта.

Вышеизложенное в особенности справедливо для сплошных каталитически-активных формованных изделий кольцевидной формы согласно изобретению, включающих в себя полиметаллические оксидные массы с общей стехиометрией I.

При этом частичное окисление с гетерогенным катализом (в особенности таковое пропена до акролеина) может проходить, например, так, как это описано в публикациях германских и международных заявок DE-A 102007004961, WO 02/49757, WO 02/24620, DE-A 102008040093, WO 2005/030393, EP-A 575897, WO 2007/082827, WO 2005/113127, WO 2005/047224, WO 2005/042459, WO 2007/017431, DE-A 102008042060, WO 2008/087116, DE-A 102010048405, DE-A 102009047291, DE-A 102008042064, DE-A 102008042061 и DE-A 102008040094.

При этом геометрические параметры колец, подчеркнутые в настоящем тексте по отдельности для сплошных катализаторов кольцевидной формы, получаемых так, как это изложено, оказались целесообразны в особенности тогда, когда нагрузка катализаторной засыпки пропеном, изобутеном и/или трет-бутанолом (либо же его метиловыми эфирами), содержащимися в исходной реакционной газовой смеси, составляет не менее 130 Нл/л катализаторной засыпки ⋅ ч (предварительную и завершающую засыпку из чистого инертного материала не рассматривают в настоящем тексте при рассмотрении нагрузки как принадлежащие к катализаторной засыпке; в остальном объем катализаторной засыпки представляет собой насыпной ее объем, находящийся в реакторе).

Выгодность получаемых, как описано, сплошных формованных изделий катализатора (либо же других катализаторов (формованных каталитически активных изделий), содержащих полиметаллические оксидные (активные) массы с общим стехиометрическим соотношением I, имеет место, однако, также и тогда, когда вышеупомянутая нагрузка составляет не менее 140 Нл/л*ч, или не менее 150 Нл/л*ч, или не менее 160 Нл/л*ч. В норме вышеупомянутая нагрузка катализаторной засыпки составляет не более 600 Нл/л*ч, часто не более 500 Нл/л*ч, во многих случаях не более 400 Нл/л*ч или не более 350 Нл/л*ч. Значения нагрузки в пределах от не менее 160 Нл/л*ч до не более 300 либо же не более 250 или не более 200 Нл/л*ч особо целесообразны.

Под нагрузкой твердого слоя катализатора исходной реакционной смесью газов в настоящей публикации подразумевают количество исходной реакционной смеси газов в нормо-литрах (=Нл; объем в литрах, который соответствующее количество исходной реакционной смеси газов занимало бы при нормальных условиях, т.е. при 0°C и 1 атм. (1,01 бар)), которое поступает на твердый слой катализатора, относительно объема его засыпки (участки засыпки из чистого инертного материала не включают), то есть, на его насыпной объем в час (→ единица = Нл/л⋅ч).

Расчет нагрузки можно также осуществлять относительно только одного компонента исходной реакционной газовой смеси (например, относительно исходного органического соединения, подлежащего частичному окислению). В этом случае это тот объем этого компонента (например, исходного органического соединения частичного окисления), который поступает на твердый слой катализатора, относительно объема его засыпки, в час.

Само собой разумеется, что получаемые согласно изобретению катализаторы (например, кольцевидные сплошные каталитически активные формованные изделия) можно выгодным согласно изобретению образом использовать в качестве катализаторов для частичного окисления пропена до акролеина либо же изобутена и/или трет-бутанола (либо же его метиловых эфиров) до метакролеина также и при нагрузке катализаторной засыпки исходным соединением, подлежащим частичному окислению, не более 130 Нл/л*ч, или не более 120 Нл/л*ч, или не более 110 Нл/л*ч. Как правило, однако, значение этой нагрузки составляет не менее 60 Нл/л*ч, или не менее 70 Нл/л*ч, или не менее 80 Нл/л*ч.

В принципе, нагрузку катализаторной засыпки исходным соединением, подлежащим частичному окислению (пропеном, изобутеном и/или трет-бутанолом либо же его метиловыми эфирами), можно задавать двумя регулировочными винтами:

a. нагрузка катализаторной засыпки исходной реакционной газовой смесью (реакционная смесь газов, которую подают на твердый слой катализатора),

и/или

b. содержание исходного соединения, подлежащего частичному окислению, в исходной реакционной газовой смеси.

Получаемые согласно изобретению катализаторы (например, сплошные кольцевидные каталитически активные формованные изделия) можно, в частности, применять также и тогда, когда при нагрузке катализаторной засыпки органическим соединением, подлежащим частичному окислению, превышающей 130 Нл/л*ч, регулировку нагрузки осуществляют прежде всего с помощью вышеупомянутого регулировочного винта а).

В норме (то есть, по существу независимо от нагрузки) доля пропена (доля изобутена или соответственно трет-бутанола (либо доля метилового эфира)) в исходной реакционной газовой смеси составляет 4 до 20 об.%, часто от 5 до 15 об.%, или от 5 до 12 об.%, или от 5 до 8 об.% (в каждом случае относительно общего объема (общего объемного потока) исходной реакционной газовой смеси).

Процесс частичного окисления в газовой фазе, состоящий в катализируемом катализаторами, получаемыми согласно описанию (например, сплошными каталитически активными формованными изделиями кольцевидной формы или каталитически активными формованными изделиями с другими геометрическими характеристиками) частичном окислении (по существу независимо от нагрузки), часто реализуют при объемном соотношении между подлежащим частичному окислению соединением (органическим, например, пропеном), кислородом и индифферентными газами (включая водяной пар) в исходной реакционной газовой смеси, составляющем 1:(1,0-3,0):(5-25), предпочтительно 1:(1,5-2,3):(10-20).

Под индифферентными газами (или же инертными газами) при этом подразумевают такие газы, которые в процессе частичного окисления по меньшей мере на 95 моль-%, предпочтительно по меньшей мере на 98 моль-%, остаются химически неизменными.

В случае описанных выше исходных реакционных газовых смесей индифферентный газ может не менее чем на 20 об.%, или не менее чем на 30 об.%, или не менее чем на 40 об.%, или не менее чем на 50 об.%, или не менее чем на 60 об.%, или не менее чем на 70 об.%, или не менее чем на 80 об.%, или не менее чем на 90 об.%, или не менее чем на 95 об.% состоять из молекулярного азота.

При нагрузке на катализаторную засыпку подлежащим частичному окислению органическим соединением, составляющей не менее 150 Нл/л*ч, рекомендовано (хотя и необязательно) для исходной реакционной газовой смеси совместное применение инертных разбавляющих газов, как то: пропана, этана, метана, пентана, бутана, CO2, CO, водяного пара и/или благородных газов. В общем случае, однако, эти инертные газы и их смеси можно применять уже и при меньших значениях нагрузки катализаторной засыпки подлежащим частичному окислению органическим соединением. В качестве разбавляющего газа можно также использовать циркуляционный газ. Под циркуляционным газом подразумевают остаточный газ, который остается, когда от газовой смеси продукта частичного окисления в основном избирательно отделяют целевое соединение. При этом следует учитывать, что операции частичного окисления до акролеина или метакролеина с применением получаемых согласно изобретению, например, кольцевидных каталитически активных формованных изделий могут представлять собой только первую ступень двухступенчатого частичного окисления до акриловой кислоты или метакриловой кислоты, так что формирование циркуляционного газа в этих случаях осуществляют только после второго этапа. В рамках такого двухступенчатого частичного окисления, как правило, газовую смесь продукта первого этапа как таковую, при необходимости после охлаждения и/или добавления вторичного кислорода (как правило, из воздуха) подают на второй этап частичного окисления.

При частичном окислении пропена до акролеина с применением получаемых согласно описанию катализаторов (например, кольцевидных каталитически активных формованных изделий) типичный состав исходной реакционной газовой смеси, при измерениях на входе в реактор (независимо от избранной нагрузки), может включать в себя, например, нижеследующие компоненты:

или:

Первый вариант состава пригоден к использованию, в частности, при значениях нагрузки пропеном на твердый слой катализатора не менее 130 Нл/л*ч, а последний в частности при значениях нагрузки пропеном менее 130 Нл/л*ч, в особенности не более 100 Нл/л*ч.

В качестве альтернативных вариантов состава исходной реакционной газовой смеси для частичного окисления пропена до акролеина (независимо от избранной нагрузки) можно применять таковые, которые характеризуются следующим содержанием компонентов:

или

или

или

Исходная реакционная газовая смесь частичного окисления пропена с гетерогенным катализом с применением катализаторов согласно изобретению до акролеина может, однако, иметь и следующий состав:

Другой возможный состав исходной реакционной газовой смеси может быть следующим:

В качестве альтернативы можно применять для частичного окисления пропена до акролеина согласно изобретению также исходные реакционные газовые смеси с составом согласно примеру 1 европейской заявки EP-A 990636, или согласно примеру 2 европейской заявки EP-A 990636, согласно примеру 3 европейской заявки EP-A 1106598, согласно примеру 26 европейской заявки EP-A 1106598, согласно примеру 53 европейской заявки EP-A 1106598.

Также катализаторы согласно изобретению, например, кольцевидные каталитически активные формованные изделия, можно применять для способов согласно германским заявкам DE-A 10246119 либо же DE-A 10245585.

Состав прочих пригодных к применению согласно изобретению исходных реакционных газовых смесей может находиться в нижеследующих пределах:

столько молекулярного кислорода, чтобы отношение содержащегося количества моль кислорода к присутствующему количеству моль пропена составляло от 1,6 до 2,2., и остаток до 100 об.% общего количества - молекулярный кислород;

В том случае, если целевое соединение - это метакролеин, исходная реакционная газовая смесь может, в частности, иметь состав, изложенный в германской заявке DE-A 4407020.

Температура реакции для частичного окисления пропена до акролеина с гетерогенным катализом согласно изобретению при использовании катализаторов согласно изобретению (например, кольцевидных каталитически активных формованных изделий), получаемых, согласно описанию, часто составляет от 300 до 450°C, или до 400°C, либо же до 380°C. То же самое справедливо в случае, когда целевым соединением является метакролеин.

Давление реакции в случае вышеупомянутых процессов частичного окисления составляет, как правило, от 0,5 до либо же от 1,5 до 3 либо же до 4 бар (в настоящей публикации, если что-то иное не указано в явном виде, всегда подразумеваются абсолютные значения давления).

Общая нагрузка катализаторной засыпки исходной реакционной газовой смесью при вышеуказанных видах частичного окисления обычно составляет от 1000 до 10000 Нл/л*ч, большей частью от 1500 до 5000 Нл/л*ч и нередко от 2000 до 4000 Нл/л*ч.

В качестве подлежащего применению в исходной реакционной газовой смеси пропена рассматривают в первую очередь пропен чистоты polymer grade и chemical grade, как это описано в германской заявке DE-A 102 32 748.

В качестве источника кислорода в норме применяют воздух.

В простейшем случае частичное окисление с применением катализаторов согласно изобретению, получаемых так, как это описано (например, кольцевидных каталитически активных формованных изделий), можно проводить, например, в однозонном реакторе со множеством контактных труб и твердым слоем, который описан в германской заявке DE-A 4431957, в европейских заявках EP-A 700714 и ЕР-А 700893.

Обычно в вышеназванных реакторах в виде пучка труб контактные трубы изготовляют из ферритной стали, а толщина их стенок обычно составляет от 1 до 3 мм. Их внутренний диаметр, как правило, составляет 20-30 мм, часто от 21 до 26 мм. Типичная длина контактных труб составляет, например, до 3,20 м. С точки зрения техники применения целесообразно, чтобы количество контактных труб, размещенных в емкости для пучка труб, составляло по меньшей мере 1000, предпочтительно по меньшей мере 5000. Нередко количество контактных труб, размещенных в реакционной емкости, составляет от 15000 до 35000. Реакторы в виде пучка труб с количеством контактных труб, превышающим 40000, представляют собой скорее исключение. В пределах емкости контактные трубы обычно распределены равномерно, причем распределение целесообразно выбирать так, чтобы расстояние между центральными осями ближайших друг к другу контактных труб (так называемое разделение контактных труб) составляло от 25 до 55, нередко от 35 до 45 мм (ср. например, европейскую заявку EP-B 468290).

Частичное окисление можно проводить, однако, и в многозонном (например, «двухзонном») реакторе со множеством контактных труб и твердым слоем, как это рекомендуется в германских заявках DE-A 199 10 506, EP-A 10313213, DE-A 10313208 и в европейской заявке EP-A 1106598, в особенности при повышенных значениях нагрузки катализаторной засыпки органическим соединением, подлежащим частичному окислению. Типичная длина контактной трубы в случае двухзонного реактора со множеством контактных труб и твердым слоем составляет 3,50 м. В остальном по существу справедливо так же, как в случае однозонного реактора со множеством контактных труб и твердым слоем. Вокруг контактных труб, внутри которых находится катализаторная засыпка, в каждой зоне поддержания температуры пропускают теплоноситель. В качестве таковых возможно применение расплавов солей, как то: нитрата калия, нитрита калия, нитрита натрия и/или нитрата натрия, или легкоплавких металлов, как то: натрия, ртути, а также сплавов различных металлов. Скорость течения теплоносителя в пределах данной зоны поддержания температуры выбирают, как правило, так, чтобы температура теплоносителя от места входа в температурную зону до места выхода из температурной зоны возрастала на 0-15°C, часто на 1-10°C, или на 2-8°C, или на 3-6°C.