Способ приготовления катализатора для окисления пропилена в акролеин - SU791205A3

Код документа: SU791205A3

Описание

прокаливание при 450-500С, за которым следует охлаждение до комнатной температуры и второе прокаливание при 350-500С.

В зависимости от условий прокаливания катализаторы на основе окислов молибдена, кобальта, железа и висмута содержат новую кристаллическую фазу, сообщающую катсшизаторам свойства, существенно превосходящие свойства известных катализаторов с той же общей формулой. Чем выше поднимается температура двойного прокаливания, тем сильнее уменьшается удельная поверхность. Фаза В i2 МО . появляется при температурах двойного прокаливания 450 и 520°С, приблизительно. Таким образом , идеальная температура двойного прокаливания будет такой, которая позволит получить одновременно и фазу В iri . максимальную возможную удельную поверхность. Таким образом, наиболее эффективная температура 475-485°С.

Если предварительное прокаливание осуществляют при 4бО°С, в случае приготовления катализатора на основе полученный после предварительного прокаливания порошок принимает форму маленьких зерен при нанесении на шарики, чего не происходит при температуре предварительного прокаливания меньше 460° С.

Пример 1. Получение катализатора с активной фазой по формуле Сохо (у - валентность ) , нанесенной на покрытые эмалью шарики из окиси алюминия.

Предшественник активной фазы получают с помощью реакции между раствором гептамолибдата аммония и раствора нитрата Со, Bi и Fe.Каждый из растворов приготавливают отдельно следующим образом.

В 450 см воды растворяют при комнатной температуре 1938, 15 г гидратированного нитрата кобальта по формуле Со (N0,, )2 eHjO ; рН раствора равен 1,8.

В 450 см воды растворяют при комнатной температуре 268,87 г гидратированного нитрата железа по формуле Fe (N03)2. рН раствора 0,7.

В 240 см воды растворяют при комнатной температуре 323,3 г гидратированного нитрата висмута по формуле В i (N0)2 - 5Н20 и 32,5 см концентрированной азотной кислоты для лучшего , растворения нитрата висмута; рН раствора равен 0,6.

Смесь этих трех растворов приводит .к раствору Л нитрата висмута, кобальта и железа.

Раствор гептамолибдага получают, растворяя при комнатной температуре 1411,2 г гептамолибдата аммония в

6,75 л дистиллированной воды; рН раствора 5,6 (раствор в).

Для получения предшественника активной фазы к раствору В гептамолибдата медленно, по 10 мл в минуту, . добавляют раствор А нитрата. Во время этого добавления должно быть сильное перемешивание.

В конце перемешивания получают суспензию лососевого цвета, которую перемешивают в течение 1/2 ч при комнатной температуре. Во время этого перемешивания рН стабилизируется до 1,1.

Нагревают при перемешивании до 80 С для испарения воды; по прошест5 ВИИ 2 ч получают нетекущую массу; перемешивание и нагревание прекращают . Таким образом,полученную массу, разложенную толщиной 2 см, высушивают на воздухе при в течение

0 6ч. Получают твердое тело - предшественник активной фазы.

Перед прокаливанием твердое тело разрезают на куски размером 1 см и пoмeщaюf в обжиговую печь на 5 прокладке толщиной 2-3 см. Предварительное прокаливание осуществляют при 450с в течение б ч. Подъем температуры печи не должен быть слишком быстрым из-за экзотермической реакции разложения около

230°С. Скорость подъема температуры -

азос/ч.

Полученное после прокаливания 5 твердое тело раздрабливают для получения гранулометрического состава меньше Затем приготавливают раствор вода-глюкоза, растворяя 10 г глюкозы в 100 мл воды при комнатной л температуре. Затем в этот раствор добавляют 95 г раздробленного твердого тела, а затем нагревают до 70с при интенсивном перемешивании . в течение 30 мин. В коробку, содёр- .

жащую 250 г покрытых эмалью шероховатых шариков из окиси гшюминия с

диаметром 4.,8 мм и нагретых до 70°С, выливают ранее полученный раствор. Коробку вращают при 80°С до полного испарения всей воды. Таким образом.

покрытые шарики высушивают при

140С в течение 2 ч. Затем их помещают в обжиговую печь на прокладке 2-3 см, а затем прокаливают при 480с в течение б ч под замкнутой

5 атмосферой. Первое прокаливание приводит к устранению глюкозы. Затем следует медленное охлаждение и второе прокаливание при 480С. Таким образом, получают конечный каQ тализатор,который содержит около 2.4 вес.% активной фазы.

Ниже приводятся рентгеновский спектр фазы В i , 0, , полученный на конечном катализаторе.

где ОС - очень сильный; С - сильный; с слабы{ ; ООС - очень очень слабый.

Пример 2. Приготовление катализатора в массе с формулой 8 Оу (у - валентность) .

Предшественники получают по примеру 1.

Предшественник непосредственно подвергают первому прокаливанию при , за которым следует медленное охлаждение и затем второе прокаливание при 48СРс. Затем осуществляют формовку.

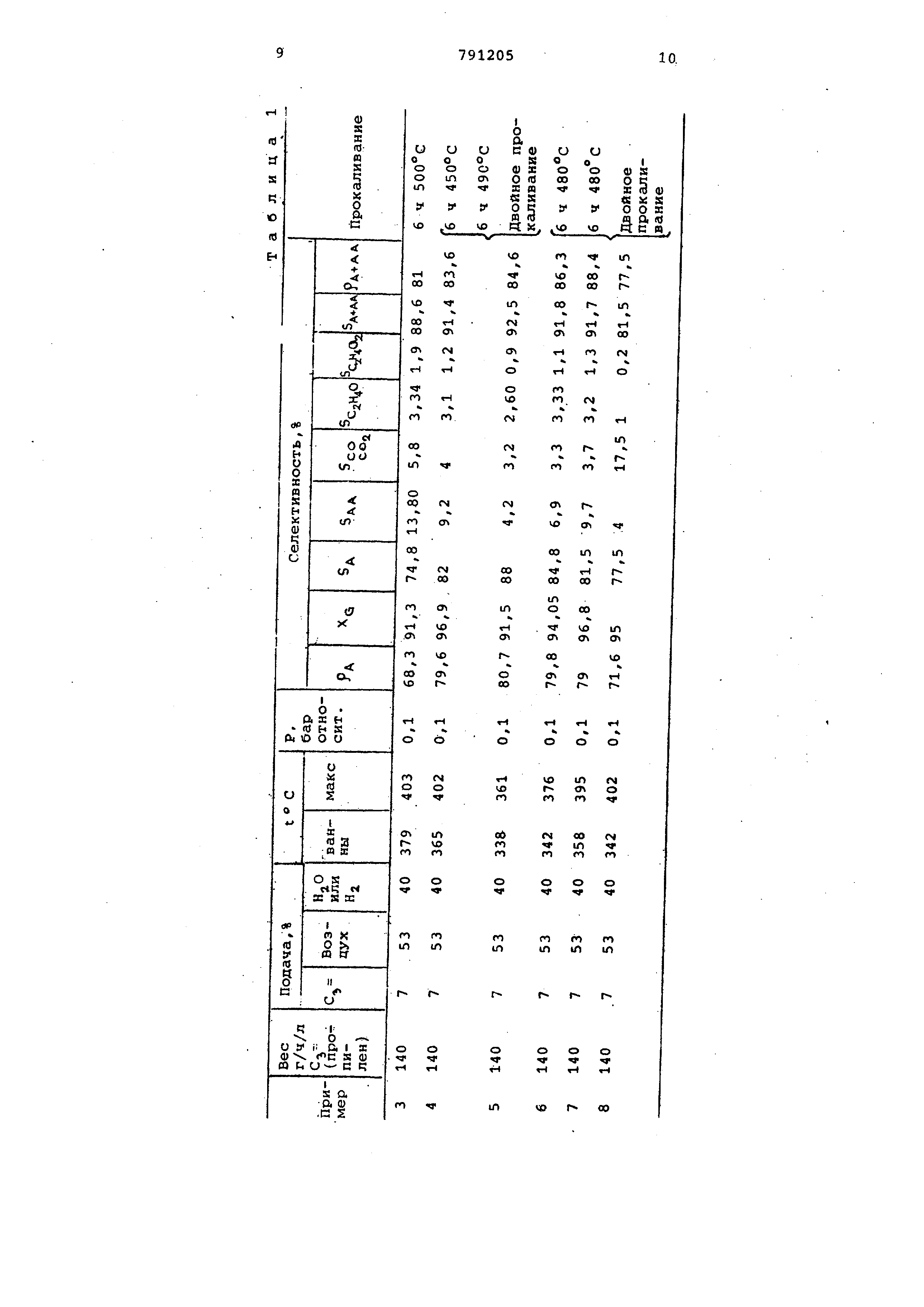

Пример 3-8. В примерах 3-8 показаны улучшенные свойства предлагаемых катализаторов и влияние различных прокашиваний.

Различные катализаторы испытывают для приготовления акролеина, исходя из пропилена, воздуха, воды или водорода в реакторе 50 см высотой и 2,1 см диаметром, содержащем 100 см катализатора, образованного в случае когда активная фаза нанесена на основу (примеры 3-8) шероховатыми эмалированными .шариками из окиси алюминия со средним диаметром 4, 8 мм покрытыми 23,1 вес.% активной фазы ( О,,) по отношению к совокупности активная фаза - основа. Удельная поверхность равна 8, 5 м /г, а объем пор 0,6 CMVr; пример 8 иллюстрирует случай массивного катализатора Ч ч Оу .полученного по примеру 2 в форме таблеток е 3 мм высотой и 3 мм в диаметре.

Выходящие из реактора газы являются смесью, состоящей из азота, кислорода, воды, пропена, акролеина, акриловой Кислоты, уксусной кислоты и оксида углерода (СО и С Од).

XQ представляет степень трансформации , то есть отношение

Число молей прореагировавшего пропилена

.: X 100

Число молей пропилена на входе

Sy представляет селективность по продукту X, то есть отношение

Число образовавшихся молей продукта X

100

Число трансформировавшихся молей пропена

5 р представляет выход продукта X. Он равен произведению XQ «

Результаты опытов 3-8 приведены

в табл.1.

Катализатор по примеру 3 готовят

o по известному способу, т.е. с прокаливанием в течение 6 ч при .

Предлагаемые катализаторы по примеру 4 и 5 предварительно . прокаливают при 450°С в течение 6ч, первое

5 прокаливание - при 450°С и второе при , каждое в течение 6 ч; катализатор по примеру б и 7 также предварительно прокаливают при 450 в течение 6 ч, первое и второе прокаливания проводят при 480°С в течение б ч.

Массивный катализатор по примеру 8 подвергают двойному прокаливанию при 480С в течение б ч.

Получают улучшенные выходы акролеина, так как они от 68,3% (пример 3) изменяются до 80%.

Степень превращения возрастает так же, как и селективность по акролеину .

0 Сравнение примера 3 и примера 5 показывает, что для получения оди-наковой степени превращения (оксшо 91%) при использовании известного катализатора нужна значительно более

5 высокая максимальная температура (большая на 40°С). Это хорошо подчеркивает большую активность предлагаемых катализаторов.

в примерах б и 7 достигают более высокие результаты ввиду того,что двойное прокаливание проводят в наиболее благоприятных условиях дли

получения фазы лучшей текстурой.

Результаты примера 5 показывают, что массивный катализатор в форме таблеток обладает очень хорошей активностью , но менее хорошими выходом

0 и селективностью по акролеину. Это происходит главным образом из-за сильного сгорания (17,5%), объясняющего большую разницу температуры между горячей точкой и температурой

f бани. Такая разница температуры делает затруднительным контроль реакции. Для того, чтобы сгладить эффекты сильного сгорания, полезно использовать катализатор, нанесенный на основу .

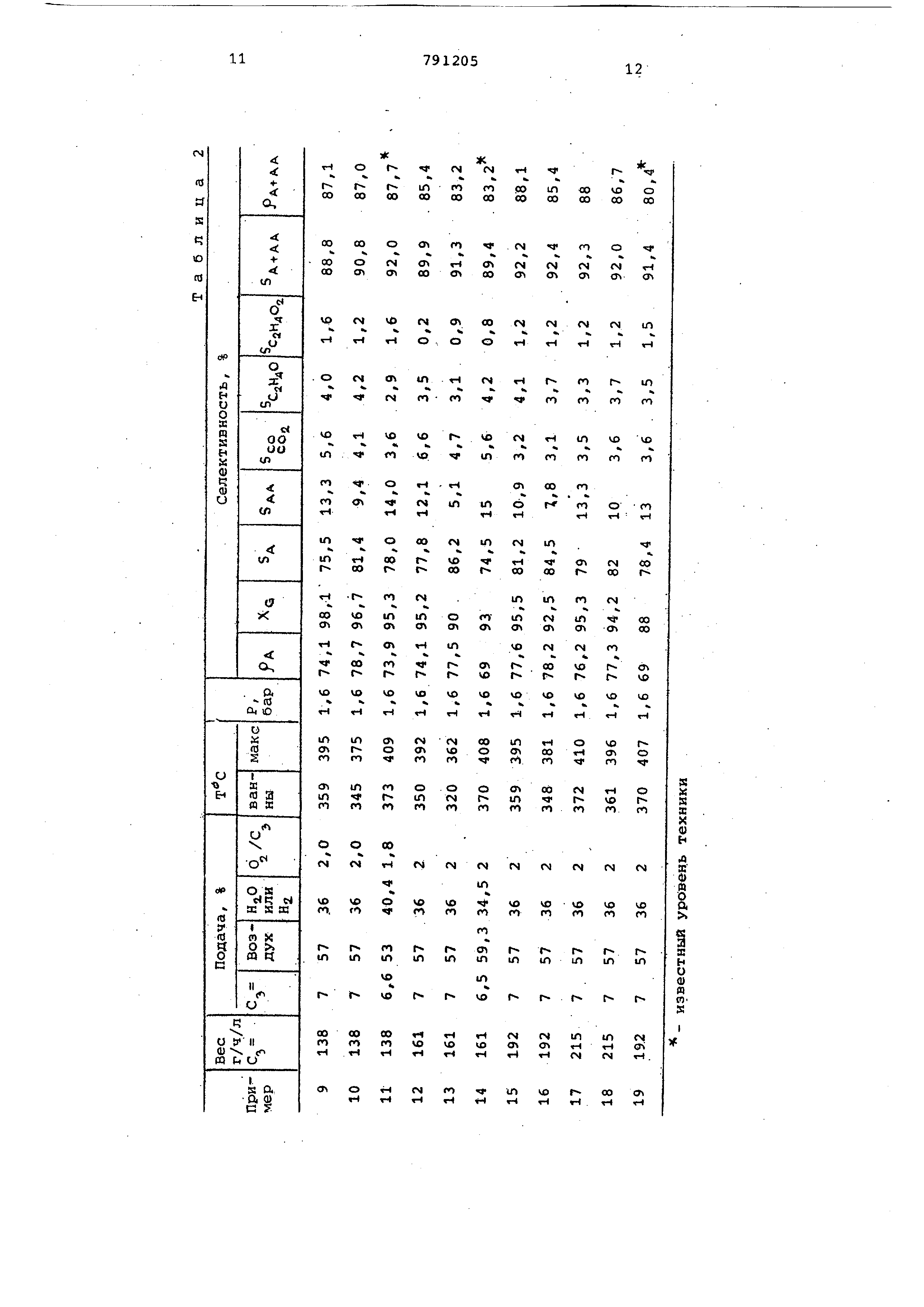

Примеры 9-19. Приготовляют акролеин, исходя из пропилена, с использованием предлагаемых катализаторов в примерах 9, 10, 12, 13, 15, 16 и 18, и известного катализатора в

5 примерах 11, 14 и 19 предлагаемый

7 791205о

катализатор - по примеру б и 7, из-Результаты из табл. 2 подтверждавестный - по примеру 3).ют низкую активнсхзть известных

Опыты выполняют в реакторе про-катализаторов по отношению к

мышленного типа высотой 4 м и диа-предлагаемым, которые недостаточно

метром 25 мм, содержащем 2 л катали-активны для того, чтобы перенозатора . .- сить в промышленных условиях загрузВ табл. 2 приведены полученныеки пропена 192 и 215 г/час/л каталирезультаты ,затора.

Формула изобретения

Способ приготовления катализатора для окисления пропилена в акролеин на основе окислов молибдена , висмута, железа и кобальта , включакхфий смешение раст .воров солей активных компонентов , удаление растворителя, сушку и прокаливание при 450-500 С, о тличающийся тем, что, с целью получения катализатора с повыиенной активностью, прокаливания осуиествляют в две стадии с промежуточным охлаждением до комнатной температуры .

с Источники информации,

принятые во внимание при экспертизе

1.Патент США 3380931, кл. 252-432, опублик. 1968.

2.Патент Франции № 1604942, д кл. С 07 С, опублик. 1972 (про . тотип).

Реферат

Формула

Комментарии