Способ получения кольцеобразных сплошных катализаторов - RU2377068C2

Код документа: RU2377068C2

Чертежи

Описание

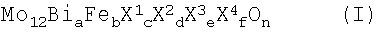

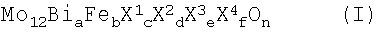

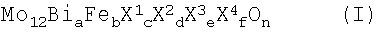

Настоящее изобретение касается способа получения кольцеобразных сплошных катализаторов, имеющих изогнутую и/или неизогнутую торцевую поверхность колец, активная масса которых имеет стехиометрический состав общей формулы I

в которой

X1 означает никель и/или кобальт,

X2 означает таллий, щелочной металл и/или щелочноземельный металл,

X3 означает цинк, фосфор, мышьяк, бор, сурьму, олово, церий, свинец и/или вольфрам,

X4 означает кремний, алюминий, титан и/или цирконий,

а означает от 0,2 до 5,

b означает от 0,01 до 5,

с означает от 0 до 10,

d означает от 0 до 2,

е означает от 0 до 8,

f означает от 0 до 10 и

n означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле I,

или стехиометрический состав общей формулы II

в которой

Y1 означает только висмут или висмут и, по меньшей мере, один из таких элементов, как теллур, сурьма, олово и медь,

Y2 означает молибден или молибден и вольфрам,

Y3 означает щелочной металл, таллий и/или самарий,

Y4 означает щелочноземельный металл, никель, кобальт, медь, марганец, цинк, олово, кадмий и/или ртуть,

Y5 означает железо или железо и, по меньшей мере, один из таких элементов, как ванадий, хром и церий,

Y6 означает фосфор, мышьяк, бор и/или сурьму,

Y7 означает редкоземельный металл, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галлий, индий, кремний, германий, свинец, торий и/или уран,

а′ означает от 0,01 до 8,

b′ означает от 0,1 до 30,

с′ означает от 0 до 4,

d′ означает от 0 до 20,

е′ >0-20,

f′ означает от 0 до 6,

g′ означает от 0 до 15,

h′ означает от 8 до 16,

х′, y′ означают числа, которые определяются валентностью и количеством отличных от кислорода элементов в формуле II и

р, q означают числа, отношение p/q которых составляет от 0,1 до 10,

и кольцеобразная форма которых, не учитывая, в случае необходимости, существующую кривизну торцевой поверхности, имеет длину L от 2 до 11 мм, наружный диаметр А от 2 до 11 мм и толщину стенки W от 0,75 до 1,75 мм,

согласно которому из источников элементарных составляющих активной массы получают тонкодисперсную пластичную смесь, а из этой смеси, в случае необходимости, при добавлении вспомогательных средств для формования и/или вспомогательных армирующих материалов, формуют кольцеобразные формованные изделия, предшествующие сплошным катализаторам, торцевая поверхность которых является изогнутой и/или неизогнутой, после чего их термической обработкой при повышенной температуре переводят в кольцеобразные сплошные катализаторы.

Кроме того, настоящее изобретение касается использования получаемых способом согласно изобретению кольцеобразных сплошных катализаторов в качестве катализаторов с повышенной активностью и селективностью для каталитического частичного окисления в газовой фазе пропена в акролеин, а также изобутена или трет-бутанола или его метиловых эфиров в метакролеин.

Описанный в начале способ получения кольцеобразных сплошных катализаторов является известным (см., например, ЕР-А 575897, DE-A 3300044, DE-A 19855913, DE-A 10046957, ЕР-А 1340538, DE-A 19948523, DE-A 44070202, а также DE-A 10101695). Кроме того, из указанных документов известно использование таких кольцеобразных сплошных катализаторов в качестве катализаторов для каталитического частичного окисления в газовой фазе пропена в акролеин, а также изобутена или трет-бутанола или метилового эфира трет-бутанола в метакролеин.

Однако относительно усилий, которые необходимо применять для формования формованных изделий, предшествующих сплошным катализаторам, в документах уровня техники, как правило, ничего не сказано.

Лишь DE-A 10101695 и DE-A 10121592 рекомендуют по этому поводу осуществлять уплотнение до получения формованных изделий, предшествующих сплошным катализаторам таким образом, чтобы прочность при боковом сжатии полученных формованных изделий, предшествующих сплошным катализаторам, составляла 10 Н.

Однако недостатком выполнения, например, из DE-A 10101695 является тот факт, что полученные согласно DE-A 10101695 формованные изделия, предшествующие сплошным катализаторам, при их использовании в качестве катализаторов для каталитического частичного окисления в газовой фазе пропена до акролеина, а также изобутена или трет-бутанола (или его метилового эфира) до метакролеина являются неудовлетворительными как с точки зрения их активности, так и с точки зрения селективности образования целевого продукта.

Таким образом, задача данного изобретения состоит в том, чтобы разработать усовершенствованный способ получения кольцеобразных сплошных катализаторов.

Таким образом был разработан способ, который отличается тем, что формование (уплотнение) кольцеобразных формованных изделий, предшествующих сплошным катализаторам, осуществляют таким образом, что прочность при боковом сжатии полученных формованных кольцеобразных изделий, предшествующих сплошным катализаторам, ≥12 Н и ≤23 Н. Предпочтительно прочность при боковом сжатии полученных кольцеобразных формованных изделий, предшествующих сплошным катализаторам, ≥13 Н и ≤22 Н или ≥14 Н и ≤21 Н. Особенно предпочтительно прочность при боковом сжатии полученных кольцеобразных формованных изделий, предшествующих сплошным катализаторам, ≥15 Н и ≤20 Н.

Кроме того, размер гранул тонкодисперсной пластичной смеси, из которой формуют кольцеобразные формованные изделия, предшествующие сплошным катализаторам, согласно изобретению предпочтительно составляет от 200 мкм до 1,5 мм, особенно предпочтительно от 400 мкм до 1 мм. Выгодным образом, по меньшей мере, 80 вес.%, предпочтительно, по меньшей мере, 90 вес.% и наиболее предпочтительно, по меньшей мере, 95 или 98 или больше вес.% общей массы имеет такой размер гранул.

Под прочностью при боковом сжатии в данном контексте подразумевают прочность на сжатие при относительной деформации формованных изделий, предшествующих кольцеобразным сплошным катализаторам, перпендикулярно цилиндрической огибающей (то есть параллельно поверхности отверстия кольца).

При этом все значения прочности при боковом сжатии в данном тексте измеряют при помощи испытательной машины для материалов фирмы Zwick GmbH & Со. (D-89079 Ulm) типа Z 2.5/TS1S. Эта испытательная машина предусмотрена для квазистатических нагрузок с плавным, статическим, пульсирующим или переменным режиме. Она пригодна для исследования напряжения растяжения, сжатия и сгибания. Встроенный датчик усилий типа KAF-TC фирмы A.S.T. (D-01307 Dresden) с номером 03-2038 калиброван согласно стандарту DIN EN ISO 7500-1 и может быть использован в диапазоне измерения 1-500 Н (относительная погрешность измерения ±0,2%).

Измерения производят при следующих условиях:

При этом верхний плунжер сначала медленно опускают практически до самой поверхности цилиндрической огибающей кольцеобразного формованного изделия, предшествующего сплошному катализатору. После этого верхний плунжер останавливают, чтобы затем опустить со значительно меньшей контрольной скоростью с минимальным, необходимым для дальнейшего опускания, начальным усилием.

Начальное усилие, при котором формованное изделие, предшествующее сплошному катализатору, начинает давать трещины, и есть предел прочности при боковом сжатии (ПБС).

Особенно предпочтительные размеры колец сплошных катализаторов согласно изобретению должны соответствовать таким условиям: L/А = от 0,3 до 0,7, наиболее предпочтительно L/А = от 0,4 до 0,6.

Кроме того, согласно изобретению выгодно, когда отношение I/А (причем I означает внутренний диаметр колец сплошных катализаторов) составляет от 0,5 до 0,8, предпочтительно от 0,6 до 0,7.

Особое предпочтение отдают кольцам сплошных катализаторов, которые одновременно характеризуются выгодным отношением L/А и одним из предпочтительных отношений I/А. Такими возможными комбинациями являются, например, L/А = от 0,3 до 0,7 и I/А = от 0,5 до 0,8 или от 0,6 до 0,7. Альтернативно L/А может составлять от 0,4 до 0,6, а I/А от 0,5 до 0,8 или от 0,6 до 0,7.

Кроме того, предпочтительными согласно изобретению являются кольца, в которых L составляет от 2 до 6 мм, особенно предпочтительно от 2 до 4 мм.

Предпочтительными согласно изобретению являются также кольца, в которых А составляет от 4 до 8 мм, предпочтительно от 5 до 7 мм.

Толщина стенки колец сплошных катализаторов согласно изобретению составляет от 1 до 1,5 мм.

Иными словами, выгодными согласно изобретению формами колец сплошных катализаторов являются, например, такие, в которых L = от 2 до 6 мм и Н = от 4 до 8 мм или от 5 до 7 мм. Альтернативно L может составлять от 2 до 4 мм, в то время как А составляет от 4 до 8 мм или от 5 до 7 мм. Во всех упомянутых случаях толщина стенки W может составлять от 0,75 до 1,75 мм или от 1 до 1,5 мм.

Особое предпочтение среди описанных выше выгодных форм сплошных катализаторов отдают таким, в которых одновременно используются упомянутые выше комбинации L/А, а также I/А.

Таким образом, возможными размерами получаемых согласно изобретению колец сплошных катализаторов являются такие: (А×L×I) 5 мм × 3 мм × 2 мм, или 5 мм × 3 мм × 3 мм, или 5,5 мм × 3 мм × 3,5 мм, или 6 мм × 3 мм × 4 мм, или 6,5 мм × 3 мм × 4,5 мм, или 7 мм × 3 мм × 5 мм.

Либо обе, либо только одна из торцевых поверхностей получаемых согласно изобретению колец катализаторов могут быть изогнуты, как описано в ЕР-А 184790, например, так, что радиус кривизны составляет предпочтительно от 0,4 до 5 наружных диаметров А. Согласно изобретению предпочтительными являются кольца катализаторов, в которых обе торцевые поверхности не изогнуты.

Кольца сплошных катализаторов описанных выше форм могут быть использованы, например, как для каталитического частичного окисления в газовой фазе пропена до акролеина, так и для каталитического частичного окисления в газовой фазе изобутена или трет-бутанола или его метиловых эфиров до метакролеина.

В активных массах, имеющих стехиометрический состав общей формулы I, стехиометрический коэффициент b составляет предпочтительно от 2 до 4, стехиометрический коэффициент с - предпочтительно от 3 до 10, стехиометрический коэффициент d - предпочтительно от 0,02 до 2, стехиометрический коэффициент е - предпочтительно от 0 до 5, а стехиометрический коэффициент а - предпочтительно от 0,4 до 2. Стехиометрический коэффициент f составляет предпочтительно 0,5 или 1-10. Особенно предпочтительно упомянутые выше стехиометрические коэффициенты одновременно имеют указанные предпочтительные значения.

Кроме того, X1 означает предпочтительно кобальт, X2 означает предпочтительно K, Cs и/или Sr, особенно предпочтительно К, X3 означает предпочтительно цинк и/или фосфор и X4 означает предпочтительно Si. Особенно предпочтительно переменные Х1-Х4 одновременно имеют указанные значения.

Особенно предпочтительно все стехиометрические коэффициенты а-f и все переменные Х1-Х4 одновременно имеют указанные выше предпочтительные значения.

Среди стехиометрических составов общей формулы II предпочтительными являются те, которые характеризуются общей формулой III

в которой

Z2 означает молибден или молибден и вольфрам,

Z3 означает никель и/или кобальт, предпочтительно Ni,

Z4 означает таллий, щелочной металл и/или щелочноземельный металл, предпочтительно K, Cs и/или Sr,

Z5 означает фосфор, мышьяк, бор, сурьму, олово, церий и/или Bi,

Z6 означает кремний, алюминий, титан и/или цирконий, предпочтительно Si,

Z7 означает медь, серебро и/или золото,

а′′ означает от 0,1 до 1,

b′′ означает от 0,2 до 2,

с′′ означает от 3 до 10,

d′′ означает от 0,02 до 2,

е′′ означает от 0,01 до 5, предпочтительно от 0,1 до 3,

f′′ означает от 0 до 5,

g′′ означает от 0 до 10, предпочтительно >0 до 10, особенно предпочтительно от 0,2 до 10 и наиболее предпочтительно от 0,4 до 3,

h′′ означает от 0 до 1,

х′′, у′′ означают числа, которые определяются валентностью и количеством отличных от кислорода элементов в формуле III и

р′′, q′′ означают числа, отношение р′′/q′′ которых составляет от 0,5 до 2.

Кроме того, согласно изобретению предпочтение отдают активным массам, имеющим стехиометрический состав II, которые содержат трехмерно простирающиеся, отграниченные от их локального окружения вследствие отличного от локального окружения состава области химического состава Y1a′Y2b′Ox′, самый большой диаметр которых (самый длинный отрезок, проходящий через центр тяжести области и соединяющий две точки, находящиеся на поверхности (граничной поверхности) области) составляет от 1 нм до 100 мкм, чаще от 10 нм до 500 нм или от 1 мкм до 50 или 25 мкм.

Особенно предпочтительными получаемыми в рамках изобретения активными массами, имеющими стехиометрический состав II, являются такие, в которых Y1означает только висмут.

Среди активных масс, имеющих стехиометрический состав III, предпочтение согласно изобретению отдают таким, в которых Z2b′′ означает (вольфрам)b′′ - и Z212 означает (молибден)12.

Кроме того, предпочтительными являются активные массы согласно изобретению, имеющие стехиометрический состав III, которые содержат трехмерно простирающиеся, отграниченные от их локального окружения вследствие отличного от локального окружения состава области химического состава Bia′′Z2b′′Ox′′, самый большой диаметр которых (самый длинный отрезок, проходящий через центр тяжести области и соединяющий две точки, находящиеся на поверхности (граничной поверхности) области) составляет от 1 нм до 100 мкм, чаще от 10 нм до 500 нм или от 1 мкм до 50 или 25 мкм.

Предпочтительными также являются активные массы, в которых, по меньшей мере, 25 мол.% (предпочтительно, по меньшей мере, 50 мол.% и особенно предпочтительно, по меньшей мере, 100 мол.%) общего содержания [Y1a′Y2b′Ox′]p([Bia′′Z2b′′Ox′′]p′′) получаемых согласно изобретению активных масс, имеющие стехиометрический состав II (активных масс, имеющие стехиометрический состав III), в получаемых согласно изобретению активных массах, имеющих стехиометрический состав II (активных массах, имеющих стехиометрический состав III) в форме трехмерно простирающихся, отграниченных от их локального окружения вследствие отличного от локального окружения состава областей химического состава Y1a′Y2b′Ox′([Bia′′Z2b′′Ox′′]), самый большой диаметр которых составляет от 1 нм до 100 мкм.

В качестве вспомогательных средств для формования (смазочных материалов) при осуществлении способа согласно изобретению используют, например, сажу, стеариновую кислоту, крахмал, полиакриловую кислоту, минеральные или растительные масла, воду, бортрифторид или графит. В качестве смазочных материалов могут быть использованы также глицерин и эфир целлюлозы. В зависимости от массы, из которой формованием получают формованные изделия, предшествующие сплошным катализаторам, как правило, добавляют ≤5 вес.%, часто ≤3 вес.%, чаще ≤2 вес.% вспомогательных средств для формования. Обычно добавляемое количество ≥0,5 вес.%. Предпочтительным согласно изобретению вспомогательным смазочным материалом является графит.

В рамках термической обработки кольцеобразных формованных изделий, предшествующих сплошным катализаторам, вспомогательные средства для формования в большинстве случаев разлагают до получения газообразных компонентов и/или сжигают, так что получаемый согласно изобретению кольцеобразный сплошной катализатор, как правило, частично или полностью свободен от используемых вспомогательных средств для формования. Если же получаемые согласно изобретению кольцеобразные сплошные катализаторы все-таки содержат вспомогательные средства для формования, они, как правило, являются инертными при осуществлении катализируемого сплошными катализаторами частичного окисления.

Последнее касается также добавляемых, в случае необходимости, перед формованием тонкодисперсных активных наполнителей, таких как микроволокна из стекла, асбеста, карбида кремния или титаната калия. Формование кольцеобразных формованных изделий, предшествующих сплошным катализаторам, можно осуществлять при помощи таблеточно-формующей машины, плавильной формующей машины или подобных.

Термическую обработку кольцеобразного формованного изделия, предшествующего сплошному катализатору, осуществляют, как правило, при температурах, которые превышает 350°С. Однако, как правило, в рамках термической обработки температура не должна превышать 650°С. Согласно изобретению предпочтительная температура в рамках термической обработки не должна превышать 600°С, предпочтительно 550°С и особенно предпочтительно 500°С. Кроме того, при осуществлении способа согласно изобретению в рамках термической обработки кольцеобразного формованного изделия, предшествующего сплошному катализатору, температура превышает 380°С, предпочтительно 400°С, особенно предпочтительно 420°С и наиболее предпочтительно 440°С. При этом термическую обработку во времени можно разделить на несколько этапов. Так, например, термическую обработку сначала можно осуществлять при температуре от 150 до 350°С, предпочтительно от 220 до 280°С, а затем при температуре от 400 до 600°С, предпочтительно от 430 до 550°С.

Как правило, термическая обработка кольцеобразного формованного изделия, предшествующего сплошному катализатору, занимает несколько часов (часто более 5 ч). Часто общая продолжительность термической обработки составляет более 10 ч. Обычно продолжительность осуществляемой в рамках изобретения термической обработки кольцеобразного формованного изделия, предшествующего сплошному катализатору, не превышает 45 ч или 25 ч. Как правило, общая продолжительность обработки составляет меньше 20 ч. Согласно изобретению предпочтительная температура осуществляемой в рамках изобретения термической обработки кольцеобразного формованного изделия, предшествующего сплошному катализатору, не превышает 500°С (460°С), а продолжительность обработки в температурном диапазоне ≥400°С (≥440°C) составляет от 5 до 20 ч.

Термическую обработку (а также указанную ниже фазу разложения) кольцеобразных формованных изделий, предшествующих сплошным катализаторам, можно осуществлять как в атмосфере инертного газа, так и окислительной атмосфере, например в атмосфере воздуха (смесь из инертного газа и кислорода), а также в восстановительной атмосфере (например, смесь из инертного газа, NH3, СО и/или Н2 или метана, акролеина, метакролеина). Разумеется, термическую обработку можно осуществлять в вакууме.

Как правило, термическую обработку кольцеобразных формованных изделий, предшествующих сплошным катализаторам, осуществляют в различных типах печей, таких как, например, нагреваемые камеры с циркуляцией воздуха, полочные печи, вращающиеся трубчатые печи, ленточные обжиговые печи или шахтные печи. Согласно изобретению термическую обработку кольцеобразных формованных изделий, предшествующих сплошным катализаторам, предпочтительно осуществляют в ленточном обжиговом устройстве, описанном в DE-А 10046957 и WO 02/24620.

Термическая обработка кольцеобразных формованных изделий, предшествующих сплошным катализаторам, при температуре ниже 350°С сопровождается, как правило, термическим разложением источников элементарных составляющих кольцеобразного сплошного катализатора, содержащихся в формованных изделиях, предшествующих сплошным катализаторам. Часто при осуществлении способа согласно изобретению эту фазу разложения осуществляют путем нагревания при температурах ≥350°C.

Формованные изделия, предшествующие получаемым согласно изобретению кольцеобразным сплошным катализаторам, активная масса которых имеет стехиометрический состав общей формулы I, или общей формулы II, или общей формулы III, согласно изобретению могут быть получены таким образом: из источников элементарных составляющих активной массы желаемого кольцеобразного сплошного катализатора получают (по возможности, тщательно перемешанную) тонкодисперсную смесь, состав которой соответствует стехиометрическому составу желаемой активной массы, и из нее, в случае необходимости, при добавлении вспомогательных средств для формования и/или вспомогательных армирующих материалов формуют формованное изделие, предшествующее кольцеобразному сплошному катализатору (с изогнутой и/или неизогнутой торцевой поверхностью), прочность при боковом сжатии которого ≥12 Н и ≤23 Н. При этом геометрия кольцеобразного формованного изделия, предшествующего сплошному катализатору, в основном соответствует геометрии желаемого кольцеобразного сплошного катализатора.

В качестве источников элементарных составляющих желаемой активной массы используют такие соединения, под которыми подразумевают оксиды и/или такие соединения, которые путем нагревания, по меньшей мере, в отсутствие кислорода, могут быть преобразованы в оксиды.

Наряду с оксидами в качестве таких исходных соединений прежде всего используют галогениды, нитраты, формиаты, оксалаты, цитраты, ацетаты, карбонаты, аминовые комплексы, соли аммония и/или гидроксиды (соединения, такие как NH4OH, (NH4)2CO3, NH4NO3, NH4CHO2, СН3СООН, NH4CH3CO2 и/или оксалат аммония, которые в дальнейшем при более поздней кальцинации могут разлагаться и/или распадаться до полностью улетучивающихся соединений, могут быть дополнительно введены в тонкодисперсную пластичную смесь (предпочтительно сухую смесь)).

Предпочтительно тщательное перемешивание исходных соединений (источников) для получения тонкодисперсной пластичной смеси в способе согласно изобретению можно осуществлять в сухой или влажной форме. Если перемешивание осуществляют в сухой форме, то исходные соединения целесообразно добавлять в виде тонкодисперсных порошков (размер гранул должен составлять ≤100 мкм, предпочтительно ≤50 мкм; как правило, среднечисленный диаметр гранул ≥10 мкм). После возможного добавления вспомогательных средств для формования и/или вспомогательных армирующих материалов можно наконец осуществлять формование до получения кольцеобразного формованного изделия, предшествующего сплошному катализатору.

Согласно изобретению тщательное перемешивание предпочтительно осуществляют во влажной форме. Как правило, при этом исходные соединения смешивают в форме водного раствора и/или суспензии. Особенно тщательно перемешанные пластичные смеси получают, если исходят из источников элементарных составляющих, представленных в растворенной форме. Предпочтительным растворителем является вода. Затем полученный раствор или суспензию сушат, причем процесс сушки осуществляют предпочтительно распылительным способом при температуре на выходе от 100 до 150°С. Размер гранул полученного порошкообразного продукта распылительной сушки, как правило, составляет от 20 до 50 мкм.

Порошкообразный продукт распылительной сушки в чистой форме или после добавления вспомогательных средств для формования и/или вспомогательных армирующих материалов можно формовать до кольцеобразных формованных изделий, предшествующих сплошным катализаторам. Тонкодисперсные вспомогательные армирующие материалы можно также (частично или полностью) добавлять перед распылительной сушкой. Кроме того, во время сушки растворитель или суспендирующее средство можно удалять только частично, если его использование в качестве вспомогательного средства для формования предусмотрено.

Вместо того, чтобы порошкообразный продукт распылительной сушки, в случае необходимости, после добавления вспомогательных средств для формования и/или вспомогательных армирующих материалов, формовать непосредственно до кольцеобразных формованных изделий, предшествующих сплошным катализаторам (с изогнутой и/или неизогнутой торцевой поверхностью колец), часто целесообразно сначала осуществить промежуточное уплотнение для укрупнения порошка (как правило, до размера гранул от 400 мкм до 1 мм). Затем из укрупненного порошка формуют кольца, причем, в случае необходимости, перед этим можно еще раз добавить тонкодисперсный смазочный материал.

Предпочтительным смазочным материалом для осуществления такого промежуточного уплотнения (так же, как и для окончательного формования) является тонкодисперсный графит фирмы Timcal AG (San Antonio, US) типа TIMREX P44 или Graphitpulver T44 фирмы Lonza, CH-5643 Sins (ситовый анализ или лазерная дифракция: мин. 50 вес.% <24 мкм, макс. 10 вес.% >24 мкм и ≤48 мкм, макс. 5 вес.% >48 мкм, площадь поверхности по БЭТ: от 6 до 13 м2/г). Они могут быть использованы после промежуточного уплотнения одновременно как смазочные материалы при формовании колец (и, в случае необходимости, могут быть дополнительно укомплектованы, как описано выше). Выгодно, если зольный остаток используемого графита (отжиг при 815°С в атмосфере воздуха) ≤0,1 вес.%.

Такое промежуточное уплотнение с целью укрупнения гранул можно, например, осуществлять при помощи уплотнителя фирмы Hosokawa Bepex GmbH (D-74211 Leingarten), типа Kompaktor K 200/100. Твердость уплотненного материала часто составляет 10 Н. Для формования колец формованного изделия, предшествующего сплошному катализатору, используют, например, Kilian Rundläufer (фирмы Kilian, D-50735 Köln) типа RX 73 или S 100. Альтернативно можно использовать пресс для таблетирования фирмы Korsch (D-13509 Berlin) типа Тур РН 800-65.

В частности, для получения активных масс, имеющих стехиометрический состав общей формулы II или III, выгодно предварительно получать смешанный оксид

Y1a′Y2b′Ox′ или Bia′′Z2b′′Ox′′ в качестве источника элементов Y1, Y2 или Bi, Z2при отсутствии обычных составляющих активных масс, имеющих стехиометрический состав общей формулы II или III, а затем, как описано выше, при помощи источников обычных составляющих активных масс, имеющих стехиометрический состав общей формулы II или III, получать тонкодисперсную пластическую смесь, которую, в случае необходимости, после добавления, вспомогательных средств для формования и/или вспомогательных армирующих материалов формовать до получения кольцеобразных формованных изделий, предшествующих сплошным катализаторам.

При таком способе действий необходимо следить за тем, чтобы в случае получения тонкодисперсной пластичной смеси во влажной форме (в форме суспензии) предварительно полученные смешанные оксиды Y1a′Y2b′Ox′ или Bia′′Z2b′′Ox′′ не растворялись в очень незначительном количестве.

Более детально такой способ описан в DE-A 4407020, ЕР-А 835, ЕР-А 575897 и DE-C 3338380.

Так, например, водорастворимые соли Y1, такие как нитраты, карбонаты, гидроксиды или ацетаты, можно смешивать в воде с кислотами Y2 или их аммониевыми солями, смесь сушить (предпочтительно распылительной сушкой), а высушенную массу термически обрабатывать. Затем термически обработанную массу целесообразно измельчать (например, в шаровой мельнице или путем струйного измельчения) и из полученного при этом порошка, содержащего, как правило, в основном шарообразные частицы, выделять класс гранул, диаметр которых лежит в области желательных диаметров гранул активной массы, имеющей стехиометрический состав общей формулы II или III, сортировкой (например, влажным или сухим просеиванием), смешивать предпочтительно, в пересчете на массу этого отделенного класса гранул, с 0,1-3 вес.% тонкодисперсного SiO2 (среднечисленный диаметр в основном шарообразных частиц SiO2 составляет, как правило, от 10 до 50 нм) и таким образом получать исходную массу 1. Термическую обработку обычно осуществляют при температурах от 400 до 900°С, предпочтительно от 600 до 900°С. Последнее касается, в частности, тех случаев, когда под предварительно образованным смешанным оксидом подразумевают такой, который имеет стехиометрический состав BiZ2O6, Bi2Z22O9 и/или Bi2Z23O12, среди которых предпочтение отдают Bi2Z22O9, в особенности если Z2 означает вольфрам.

Как правило, термическую обработку осуществляют в потоке воздуха (например, во вращающейся трубчатой печи, описанной в DE-A 10325487). Продолжительность термической обработки составляет несколько часов.

Из остальных компонентов желаемой активной массы общей формулы II или III, исходя из известным образом пригодных источников (см. ЕР-А 835 и DE-С 3338380, а также DE-A 4407020) пригодным согласно изобретению способом обычно получают, например, как можно более тщательно перемешанную, предпочтительно тонкодисперсную, сухую смесь (например, водорастворимые соли, такие как галогениды, нитраты, ацетаты, карбонаты или гидроксиды, объединяют в водном растворе, затем водный раствор подвергают распылительной сушке или нерастворимые в воде соли, например, оксиды, суспендируют в водной среде, а полученную суспензию сушат распылительным способом), которую здесь обозначают как исходная масса 2. При этом существенным является тот факт, что под компонентами исходной массы 2 подразумевают либо готовые оксиды, либо такие соединения, которые путем нагревания, в случае необходимости, в присутствии кислорода, могут быть преобразованы в оксиды. После этого исходную массу 1 и исходную массу 2 в необходимом количественном соотношении, в случае необходимости, после добавления вспомогательных средств для формования и/или вспомогательных армирующих материалов, смешивают до получения смеси, из которой формуют кольцеобразные формованные изделия, предшествующие сплошным катализаторам. Формование можно осуществлять, как описано выше, в случае необходимости, включая стадию промежуточного уплотнения.

В одной из менее предпочтительных форм осуществления изобретения предварительно полученный смешанный оксид Y1a′Y2b′Ox′ или Bia′′Z2b′′Ox′′ можно также тщательно перемешивать с источниками остальных компонентов желаемой активной массы в жидкой, предпочтительно водной, среде. Затем эту смесь сушат до получения сухой смеси, после чего, как описано выше, формуют и подвергают термической обработке. При этом источники остальных компонентов могут быть растворены и/или суспендированы в этой жидкой среде, в то время как предварительно полученный смешанный оксид не должен быть нерастворимым в этой жидкой среде, то есть должен находиться в форме суспензии.

Частицы предварительно полученных смешанных оксидов содержатся в готовом кольцеобразном сплошном катализаторе согласно классификации в установленном наибольшем расширении.

Согласно изобретению специфическая площадь поверхности таких смешанных оксидов Y1a′Y2b′Ox′ или Bia′′Z2b′′Ox′′ составляет от 0,2 до 2, предпочтительно от 0,5 до 1,2 м2/г. Кроме того, общий объем пор таких предварительно полученных смешанных оксидов состоит предпочтительно из микропор.

Вся приведенная в данной заявке информация об определении специфической площади поверхности или объема микропор касается определения согласно стандарту DIN 66131 (определение специфической площади поверхности твердых веществ абсорбцией газа (N2) по методу Брунауэра-Еммета-Тэллера (БЭТ)).

Вся приведенная в данной заявке информация об определении общего объема пор, а также распределения диаметра по всему объему пор, если не сказано ничего другого, касается определения по методу ртутной порометрии при использовании устройства Auto Pore 9220 фирмы Micromeritics GmbH, 4040 Neuβ, DE (ширина ленты от 30 Ǻ до 0,3 мм).

Полученными согласно изобретению предпочтительными кольцеобразными сплошными катализаторами являются такие, специфическая площадь поверхности О которых составляет от 5 до 20 или 15 м2/г, чаще от 5 до 10 м2/г. При этом общий объем пор полученных согласно изобретению кольцеобразных сплошных катализаторов составляет предпочтительно от 0,1 до 1 или 0,8 см3/г, чаще от 0,2 до 0,4 см3/г.

В отличие от WO 03/039744, а также от ЕР-А 279374 различные диаметры пор полученных согласно изобретению кольцеобразных сплошных катализаторов выгодным образом способствуют общему объему пор:

поры диаметром <0,03 мкм: ≤5 об.%;

поры диаметром от ≥0,03 до ≤0,1 мкм: ≤25 об.%;

поры диаметром от >0,1 до <1 мкм: ≥70 об.%; и

поры диаметром от ≥1 до ≤10 мкм: ≤10 об.%.

Иными словами, в отличие от ЕР-А 279374 в полученных согласно изобретению кольцеобразных сплошных катализаторах количество пор с диаметром ≥1 мкм, как правило, играет только второстепенную роль.

Кроме того, в случае полученных согласно изобретению кольцеобразных сплошных катализаторов количество пор с диаметром от ≥0,03 до ≤0,1 мкм, как правило, играет еще меньшую роль.

Особенно предпочтительно в полученных согласно изобретению кольцеобразных сплошных катализаторах поры с разным диаметром распределяются по всему объему пор следующим образом:

поры с диаметром <0,03 мкм: ≥0 и ≤5 об.%, предпочтительно ≤3 об.%;

поры с диаметром от ≥0,03 до ≤0,1 мкм: ≥3 или ≥5 и ≤20 или ≤15 об.%;

поры с диаметром от >0,1 до <1 мкм: ≥75 или ≥80 и ≤95 или ≤90 об.%;

поры с диаметром от ≥1 до ≤10 мкм: ≥0 и ≤5 об.%, предпочтительно ≤3 об.%.

Это означает то, что в случае получаемых согласно изобретению предпочтительных кольцеобразных сплошных катализаторов решающую роль относительно их характеристик при их использовании в качестве катализаторов частичного окисления пропена до акролеина, изобутена или трет-бутанола (или его метилового эфира) до метакролеина играет диаметр пор от >0,1 до <1 мкм.

В отличие от сказанного выше поры диаметром от 0,01 до 0,1 мкм способствуют частичному окислению пропена до акриловой кислоты. Это является предпочтительным в том случае, если активную массу используют на первом этапе двухстадийного частичного окисления пропена до акриловой кислоты, поскольку образованная на первой стадии акриловая кислота сохраняется и на второй стадии.

Сказанное выше дополнительно подтверждается тем, что в случае полученных согласно изобретению особенно предпочтительных кольцеобразных сплошных катализаторов выполняются не только упомянутые выше условия относительно специфической площади поверхностно, общего объема пор V и распределения диаметра пор, но и диаметр пор дмакс в диапазоне от 0,3 до 0,8 мкм, предпочтительно от 0,4 до 0,7 мкм и наиболее предпочтительно от 0,5 до 0,6 мкм, который в процентном соотношении вносит огромный вклад в общий объем пор М.

Согласно изобретению неожиданным является тот факт, что при увеличении прочности при боковом сжатии кольцеобразного формованного изделия, предшествующего сплошному катализатору, диаметр пор в полученном кольце сплошного катализатора, как правило, увеличивается.

Данный факт удивляет потому, что прочность при боковом сжатии полученного кольцеобразного сплошного катализатора также увеличивается. Неожиданным образом прочность при боковом сжатии полученного согласно изобретению кольцеобразного сплошного катализатора, как правило, меньше, чем прочность при боковом сжатии формованного изделия, предшествующего кольцеобразному сплошному катализатору.

Обычно прочности при боковом сжатии получаемых согласно изобретению кольцеобразных сплошных катализаторов составляют от 5 до 13 Н, чаще от 8 до 11 Н. Эти прочности при боковом сжатии получаемых согласно изобретению кольцеобразных сплошных катализаторов имеют указанные значения также в тех случаях, когда получаемые согласно изобретению кольцеобразные сплошные катализаторы характеризуются предпочтительными физическими свойствами (например, О, V и распределения диаметра пор).

Как было сказано выше, получаемые согласно изобретению кольцеобразные сплошные катализаторы могут быть использованы в качестве катализаторов для частичного окисления пропена до акролеина или изобутена и/или трет-бутанола до метакролеина. Частичное окисление можно при этом осуществлять, например, как описано в WO 00/53557, WO 00/53558, DE-A 19910506, EP-A 1106598, WO 01/36364, DE-A 19927624, DE-A 19948248, DE-A 19948523, DE-A 19948241, EP-A 700714, DE-A 10313213, DE-A 10313209, DE-A 10232748, DE-A 10313208, WO 03/039744. EP-A 279374, DE-A 3338380, DE-A 3300044, EP-A 575897, а также DE-A 4407020, причем загрузка катализатора может содержать, например, только получаемые согласно изобретению кольцеобразные сплошные катализаторы или кольцеобразные сплошные катализаторы, разбавленные инертными формованными изделиями. В последнем случае засыпка катализатора, согласно изобретению, как правило, имеет такой состав, что ее активность непрерывно, скачкообразно и/или поэтапно увеличивается в направлении тока реакционной газовой смеси.

При этом отдельно оговоренные в настоящей заявке размеры и формы колец получаемых согласно изобретению сплошных катализаторов оказались особенно предпочтительными в том случае, когда нагрузка засыпки катализатора содержащимся в исходной смеси реакционного газа пропеном, изобутеном и/или трет-бутанолом (или его метиловым эфиром) ≥130 нл/л катализаторной засыпки в час (предварительную и/или более позднюю засыпку из чистого инертного материала при рассмотрении нагрузки не рассматривают как относящуюся к катализаторной засыпке), в особенности в том случае, когда имеются другие описанные в данной заявке предпочтительные физические свойства получаемых согласно изобретению кольцеобразных сплошных катализаторов.

Это предпочтительное действие получаемых согласно изобретению кольцеобразных сплошных катализаторов, в особенности указанных выше, касается тех случаев, когда нагрузка засыпки катализатора ≥140 нл/л·ч, или ≥150 нл/л·ч, или ≥160 нл/л·ч. Обычно упомянутая выше загрузка засыпки катализатора ≤600 нл/л·ч, часто ≤500 нл/л·ч, чаще ≤400 нл/л·ч или ≤350 нл/л·ч. Особенно типичными являются нагрузки от 160 до 300 или 250 нл/л·ч или 200 нл/л·ч.

Разумеется, получаемые согласно изобретению кольцеобразные сплошные катализаторы могут быть использованы в качестве катализаторов для частичного окисления пропена до акролеина или изобутена и/или трет-бутанола (или его метилового эфира) до метакролеина при нагрузках засыпки катализатора подлежащим частичному окислению исходным соединением <130 нл/л·ч, или ≤120 нл/л·ч, или ≤110 нл/л·ч. Как правило, эта нагрузка ≥60 нл/л·ч, или ≥70 нл/л·ч, или ≥80 нл/л·ч.

Нагрузку засыпки катализатора подлежащим частичному окислению исходным соединением (пропеном, изобутеном и/или трет-бутанолом (или его метиловым эфиром)) можно регулировать при помощи двух регулировочных винтов:

a) нагрузку засыпки катализатора исходной смесью реакционного газа и/или

b) содержание подлежащего частичному окислению исходного соединения в исходной смеси реакционного газа.

Получаемые согласно изобретению кольцеобразные сплошные катализаторы являются пригодными также в том случае, когда нагрузки засыпки катализатора подлежащим частичному окислению органическим соединением, составляющие более 130 нл/л·ч, регулируют прежде всего при помощи названного выше регулировочного винта а).

Содержание пропена (изобутена или трет-бутанола (или его метилового эфира)) в исходной смеси реакционного газа, как правило (то есть в основном независимо от нагрузки), составляет от 4 до 20 об.%, чаще от 5 до 15 об.%, или от 5 до 12 об.%, или от 5 до 8 об.% (в зависимости от общего объема).

Часто способ частичного окисления, катализируемого получаемыми согласно изобретению кольцеобразными сплошными катализаторами (в основном независимо от нагрузки) осуществляют при соотношении частично окисляемое (органическое) соединение (например, пропен) : кислород : нейтральные газы (включая водяной пар) в исходной смеси реакционного газа 1:(1,0-3,0):(5-25), предпочтительно 1:(1,5-2,3): (10-15).

Под нейтральными газами (а также инертными газами) понимают такие газы, которые при осуществлении частичного окисления, по меньшей мере, на 95 мол.%, предпочтительно, по меньшей мере, на 98 мол.% остаются химически неизменными.

В случае описанных выше исходных смесей реакционного газа нейтральный газ на ≥20 об.%, или на ≥30 об.%, или на ≥40 об.%, или на ≥50 об.%, или на ≥60 об.%, или на ≥70 об.%, или на ≥80 об.%, или на ≥90 об.%, или на ≥95 об.% состоит из молекулярного кислорода.

При нагрузке засыпки катализатора подлежащим частичному окислению органическим соединением, составляющей ≥250 нл/л·ч, рекомендуют в исходной смеси реакционного газа использовать инертные газы-разбавители, такие как пропан, этан, метан, пентан, бутан, CO2, СО, водяной пар и/или благородные газы. В общем, эти инертные газы и их смеси могут также быть использованы при более низких нагрузках засыпки катализатора подлежащим частичному окислению органическим соединением согласно изобретению. В качестве газа-разбавителя может также быть использован циркуляционный газ. Под циркуляционным газом подразумевают остаточный газ, который остается после селективного выделения целевого соединения из смеси продукт-газа частичного окисления. При этом следует учитывать, что частичное окисление до акролеина или метакролеина при помощи получаемых согласно изобретению кольцеобразных сплошных катализаторов может быть только первым этапом двухэтапного частичного окисления до акриловой или метакриловой кислоты, так что циркуляционный газ часто образуется только после осуществления второй стадии. В рамках такого двухстадийного частичного окисления смесь продукт-газа первой стадии, как правило, в чистом виде, в случае необходимости, после охлаждения и/или добавления вторичного кислорода подают на вторую стадию частичного окисления.

При частичном окислении пропена до акролеина при применении получаемых согласно изобретению кольцеобразных сплошных катализаторов типичная исходная смесь реакционного газа (независимо от выбранной нагрузки) может иметь, например, следующий состав:

от 6 до 6,5 об.% пропена,

от 3 до 3,5 об.% H2O,

от 0,3 до 0,5 об.% СО,

от 0,8 до 1,2 об.% CO2,

от 0,025 до 0,04 об.% акролеина,

от 10,4 до 10,7 об.% O2 и

как остаток до 100% молекулярный кислород, или:

5,4 об.% пропена,

10,5 об.% кислорода,

1,2 об.% СОх,

81,3 об.% N2 и

1,6 об.% H2O.

Исходная смесь реакционного газа может иметь также и следующий состав:

от 6 до 15 об.% пропена,

от 4 до 30 об.% (чаще от 6 до 15 об.%) воды,

≥0 до 10 об.% (предпочтительно ≥0 до 5 об.%) отличных от пропена, воды, кислорода и азота компонентов,

такое количество молекулярного кислорода, чтобы молярное отношение молекулярного кислорода к молекулярному пропену составляет от 1,5 до 2,5, а как остаток до 100 об.% молекулярный азот.

Другая возможная композиция исходной смеси реакционного газа может содержать:

6,0 об.% пропена,

60 об.% воздуха и

34 об.% H2O.

Альтернативно исходные смеси реакционного газа могут также иметь состав согласно Примеру 1 из ЕР-А 990636, или согласно Примеру 2 из ЕР-А 990636, или согласно Примеру 3 из ЕР-А 1106598, или согласно Примеру 26 из ЕР-А 1106598, или согласно Примеру 53 из ЕР-А 1106598.

Кроме того, получаемые согласно изобретению кольцеобразные катализаторы могут быть использованы для осуществления способов согласно DE-A 10246119 или DE-A 10245585.

Кроме того, исходные смеси реакционного газа согласно изобретению могут также иметь следующий состав:

от 7 до 11 об.% пропена,

от 6 до 12 об.% воды,

≥0 до 5 об.% отличных от пропена, воды, кислорода и азота компонентов, такое количество молекулярного кислорода, что молярное отношение молекулярного кислорода к молекулярному пропену составляет от 1,6 до 2,2, а как остаток до 100 об.% молекулярный азот.

В случае метакролеина как целевого соединения исходная смесь реакционного газа может также иметь описанный в DE-A 4407020 состав.

Реакционная температура при осуществлении частичного окисления пропена в случае использования получаемых согласно изобретению кольцеобразных сплошных катализаторов часто составляет от 300 до 380°С. То же самое касается метакролеина как целевого соединения.

Реакционное давление при осуществлении частичного окисления, как правило, составляет от 0,5 или 1,5 до 3 или 4 бар.

Общая нагрузка засыпки катализатора исходной смесью реакционного газа при осуществлении частичного окисления, как правило, составляет от 1000 до 10000 нл/л·ч, чаще от 1500 до 5000 нл/л·ч и от 2000 до 4000 нл/л·ч.

Под используемым в исходной смеси реакционного газа пропеном прежде всего подразумевают polymer grade пропен и chemical grade пропен, как описано, например, в DE-A 10232748.

В качестве источника кислорода, как правило, используют воздух.

Частичное окисление при использовании получаемых согласно изобретению кольцеобразных сплошных катализаторов в самом простом случае можно осуществлять, например, в реакторе с неподвижным слоем, состоящем из одной зоны и содержащем много контактных труб, который описан в DE-A 4431957, ЕР-А 700714 и ЕР-А 700893.

Как правило, в таких кожухотрубных реакторах контактные трубы изготовлены из ферритовой стали и имеют толщину стенки от 1 до 3 мм. Их внутренний диаметр, как правило, составляет от 20 до 30 мм, чаще от 22 до 26 мм. Типичная длина контактной трубы составляет, например, 3,20 м. Оптимальное с точки зрения техники применения число контактных труб кожухотрубного реактора составляет, по меньшей мере, 5000, предпочтительно, по меньшей мере, 1000. Часто число контактных труб кожухотрубного реактора составляет от 15000 до 30000. Кожухотрубные реакторы, число контактных труб которых превышает 40000, являются скорее исключением. Внутри резервуара контактные трубы, как правило, распределены равномерно, причем распределяют их таким образом, что расстояние между центральными внутренними осями соседних контактных труб (так называемое градуирование контактных труб) составляет от 35 до 45 мм (см. ЕР-В 468290).

Частичное окисление можно также осуществлять в реакторе с неподвижным слоем, состоящем из нескольких зон (например, двух зон) и содержащем много контактных труб, который описан в DE-A 19910506, DE-A 10313213, DE-A 10313208 и ЕР-А 1106598, в частности при более высоких нагрузках засыпки катализатора подлежащим частичному окислению органическим соединением. Типичная длина контактной трубы в случае реактора с неподвижным слоем, состоящего из двух зон и содержащего много контактных труб, составляет 3,50 м. Все остальные параметры являются такими же, как в случае описанного выше реактора с неподвижным слоем, состоящего из одной зоны и содержащего много контактных труб. Вокруг контактных труб, внутри которых находится засыпка катализатора, в каждую зону с поддерживаемой равномерной температурой подают теплообменник. Как таковые чаще всего используют, например, расплавы солей, такие как нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, расплавы металлов с низкой температурой плавления, таких как натрий, ртуть, а также сплавы различных металлов. Скорость течения теплообменника в соответствующей температурной зоне, как правило, выбирают таким образом, чтобы температура теплообменника от входа в температурную зону до выхода повышалась на 0-15°С, чаще на 1-10°С, или на 2-8°С, или на 36°С.

Температуру теплообменника на входе, который через всю температурную зону подается прямотоком или противотоком по отношению к смеси реакционного газа, выбирают такой, как рекомендовано, например, в ЕР-А 1 106 598, DE-А 19948523, DE-A 19948248, DE-A 10313209, EP-A 700714, DE-A 10313208, DE-A 10313213, WO 00/53557, WO 00/53558, WO 01/36364, WO 00/53557, а также в других документах уровня техники. В пределах температурной зоны теплообменник предпочтительно подают в форме меандра. Как правило, реактор с неподвижным слоем, содержащий много контактных труб, дополнительно имеет термотрубы для определения температуры газа в слое катализатора. Обычно внутренний диаметр термотруб и диаметр расположенной внутри гильзы для термоэлемента выбирают таким образом, что соотношение объема, выделяющего реакционное тепло, и поверхности, отводящей тепло, термотрубы и рабочих труб является одинаковым.

Потери давления в рабочих трубах и термотрубе, в пересчете на одинаковую пространственную скорость, являются одинаковыми. Компенсацию потерь давления термотрубы можно осуществить путем добавления в формованные изделия катализатора дробленного катализатора. Такую компенсацию целесообразно осуществлять равномерно по всей длине термотрубы.

Для приготовления засыпки катализатора в контактных трубах при осуществлении способа согласно изобретению, как описано выше, могут быть использованы только получаемые согласно изобретению кольцеобразные сплошные катализаторы или также гомогенные смеси таких получаемых согласно изобретению кольцеобразных сплошных катализаторов и формованных изделий, которые не содержат активную массу и являются в основном инертными по отношению к гетерогенному каталитическому частичному окислению в газовой фазе. В качестве материалов для таких инертных формованных изделий могут быть, например, использованы пористые и непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния, силикаты, такие как силикат магния или силикат алюминия или стеатит (например, типа С220 фирмы CeramTec, DE).

Формы таких инертных формованных изделий в принципе могут быть любыми. Иными словами, изделия могут быть использованы в форме шариков, многоугольников, сплошных цилиндров или, как в случае формованных изделий катализатора, в форме колец. Часто в качестве инертных формованных изделий используют такие, формы которых соответствуют формам разбавляемых ими формованных изделий катализаторов. Вдоль засыпки катализатора форма формованного изделия катализатора может быть изменена или в виде однородной смеси могут быть использованы формованные изделия катализаторов различных форм. В менее предпочтительной форме осуществления активная масса формованных изделий катализатора также может быть изменена вдоль засыпки катализатора.

В общем, как было указано выше, засыпка катализатора предпочтительно имеет такой вид, что удельная (то есть номинированная относительно единицы объема) активность в направлении тока смеси реакционного газа остается неизменной или увеличивается (непрерывно, скачкообразно).

Уменьшения удельной активности можно добиться простым способом, например путем гомогенного разбавления основного количества получаемых согласно изобретению кольцеобразных сплошных катализаторов инертными формованными изделиями. Чем большим выбирают содержание формованных изделий, тем меньшей становится активная масса засыпки или активность катализатора. Кроме того, уменьшения можно добиться следующим образом: форму получаемых согласно изобретению кольцеобразных сплошных катализаторов изменяют так, что содержащееся на единицу объема кольца (включая отверстие кольца) количество активной массы уменьшается.

Для осуществления гетерогенного катализированного частичного окисления в газовой фазе с использованием получаемых согласно изобретению кольцеобразных сплошных катализаторов по всей длине засыпки катализатора однородно размещают только один кольцевой сплошной катализатор или создают нижеописанную структуру катализатора. Сначала от 10 до 60%, предпочтительно от 10 до 50%, особенно предпочтительно от 20 до 40% и наиболее предпочтительно от 25 до 35% (то есть, например, от 0,70 до 1,50 м, предпочтительно от 0,90 до 1,20 м) от всей длины засыпки катализатора заполняют в основном однородной смесью получаемого согласно изобретению кольцеобразного сплошного катализатора и инертного формованного изделия в качестве разбавителя (причем оба имеют практически одинаковую форму), причем весовая доля формованного изделия (как правило, плотность массы формованного изделия, предшествующего катализатору, и формованного изделия, используемого в качестве разбавителя, незначительно отличаются друг от друга) составляет обычно от 5 до 40 вес.%, или от 10 до 40 вес.%, или от 20 до 40 вес.%, или от 25 до 35 вес.%. На оставшемся участке длины катализатора до самого его конца (то есть, например, от 2,00 до 3,00 м, предпочтительно от 2,50 до 3,00 м) находится либо менее разбавленная (чем на первом участке) засыпка получаемого согласно изобретению кольцеобразного сплошного катализатора, либо особенно предпочтительно единственная (неразбавленная) засыпка того же кольцеобразного сплошного катализатора, который был использован и на первом участке. Разумеется, по всей длине засыпки разбавление может быть одинаковым. Кроме того, на первом участке можно загружать получаемый согласно изобретению кольцеобразный сплошной катализатор с меньшей, в пересчете на занимаемый объем, плотностью активной массы, а на втором участке загружать получаемый согласно изобретению кольцеобразный сплошной катализатор с большей, в пересчете на занимаемый объем, плотностью активной (например, 6,5 мм × 3 мм × 4,5 мм [А×L×I] на первом участке и 5 мм × 2 мм × 2 мм на втором участке).

В общем, при использовании получаемых согласно изобретению кольцеобразных сплошных катализаторов при осуществлении частичного окисления для получения акролеина или метакролеина засыпку катализатора, исходную смесь реакционного газа, загрузку и реакционную температуру выбирают таким образом, что при одноразовом прохождении смеси реакционного газа через засыпку катализатора осуществляют превращение, по меньшей мере, 90 мол.%, или 92 мол.%, предпочтительно, по меньшей мере, 95 мол.% подлежащего частичному окислению органического соединения (пропена, изобутана, трет-бутанола или его метилового эфира). Селективность образования акролеина или метакролеина при этом, как правило, ≥94 мол.%, или ≥95 мол.%, или ≥96 мол.%, или ≥97 мол.%. Обычно при этом пытаются достичь как можно более низких температур горячих точек.

При этом получаемые согласно изобретению кольцеобразные сплошные катализаторы обуславливают как повышение активности, так и повышение селективности целевого продукта.

Кроме того, следует отметить, что получаемые согласно изобретению кольцеобразные сплошные катализаторы проявляют также благоприятные разрывные свойства при загрузке реактора (бой). Предпочтительным является также их поведение по отношению к потере давления. Таким образом, получаемые согласно изобретению кольцеобразные сплошные катализаторы с повышенной активность и селективностью являются пригодными для осуществления каталитического частичного окисления в газовой фазе органических соединений, таких как низшие (содержащие, например, от 3 до 6 (то есть 3, 4, 5, или 6) атомов углерода) алканы, спирты, насыщенные альдегиды, алкены и алкенали, до олефинненасыщенных альдегидов и/или карбоновых кислот, а также соответствующих натрилов (аммоксидирование, предже всего пропена для акрилнитрила и 2-метиопропена или трет-бутанола (или его метилового эфира) до метакрилнитрила), а также для каталитического окислительного дегидрирования в газовой фазе органических соединений (содержащих, например, 3, 4, 5, или 6 атомов углерода).

Для способа согласно изобретению особенно предпочтительными стехиометрическими составами являются следующие:

a) [Bi2W2O9x2WO3]0,5[MO12Co5,5Fe2,94Si1,59K0,08Ox]1;

b) Mo12Ni6,5Zn2Fe2Bi1P0,0065K0,06Ox·10SiO2;

c) Mo12Co7Fe2,94Bi0,6Si1,59K0,08Ox;

d) сплошной катализатор на оксиде полиметаллов II согласно примеру 1 из DE-A 19746210 и

e) согласно примеру 1 с aus EP-A 015565.

Содержание висмута в получаемых согласно изобретению активных массах можно регулировать описанными в DE-A 10063162 способами. При этом из исходной смеси элементарных составляющих желаемой активной массы получают раствор или суспензию, которая содержит необходимое для получения активной массы общее количество отличных от элементарных составляющих и только часть количества Bi, необходимого для получения активной массы, раствор или суспензию сушат до получения сухой массы и в эту сухую массы добавляют недостающее количество Bi, необходимое для получения активной массы, в форме исходного соединения Bi, как описано в DE-A 10063162, до получения пластичной смеси (например, как описано в примере из DE-A 10063162), пластичную смесь способом согласно изобретению (в случае необходимости, при добавлении вспомогательных средств для формования и/или вспомогательных армирующих материалов) формуют до образования кольцеобразного формованного изделия сплошных катализаторов, которое путем термической обработки (например, как описано в примере из DE-A 10063162) превращают в желаемые кольцеобразные сплошные катализаторы. Описанные в этом (указанном выше) документе стехиометрические составы (в частности, в примерах осуществления) и условия термической обработки являются особенно подходящими согласно изобретению. Это, в особенности, касается стехиометрического состава Mo12Bi1,0Fe3Co7Si1,6K0,08.

Запуск в работу свежей засыпки катализатора, содержащей получаемые согласно изобретению кольцеобразные сплошные катализаторы, можно осуществлять способом, указанным в DE-A 10337788. Как правило, при увеличении продолжительности службы засыпки катализатора активность и селективность образования целевого продукта увеличиваются. Это формование можно ускорить при осуществлении его в том же объеме путем увеличения нагрузки засыпки катализатора и после полного завершения формования загрузка снова уменьшается.

Поражает тот факт, что соотношение R мнимой плотности массы и подлинной ρ (как описано в ЕР-А 1340538) в случае получаемых согласно изобретению кольцеобразных сплошных катализаторов, как правило, >0,55. Часто R≤0,9 или ≤0,8 и ≥0,6 или ≥0,65.

Таким образом, R=1/(1+V·ρ).

V означает общий объем пор.

Примеры и сравнительные примеры

А) Получение кольцеобразных сплошных катализатор, активная масса которых имеет следующий стехиометрический состав С1:

Mo12Co7Fe2,94Bi0,6Si1,59K0,08Ox.

При 60°С в 600 л воды растворяют 213 кг гептамолибдаттетрагидрата аммония (81,5 вес.% МоО3). В этот раствор при поддержании температуры 60°С при перемешивании добавляют 0,97 кг 46,8 вес.%-ного водного раствора гидроксида калия, имеющего температуру 20°С (при этом получают раствор А).

Второй раствор В получают следующим образом: при перемешивании к 333,7 кг водного раствора нитрата кобальта (II) (12,4 вес.% Со) при 30°С добавляют 116,25 кг водного раствора нитрата железа (III), имеющего температуру 20°С (14,2 вес.% Fe). Затем смесь перемешивают еще 30 минут при 30°С, после чего при 60°С добавляют 112,3 кг водного раствора нитрата висмута (11,2 вес.% Bi), имеющего температуру 20°С, до получения раствора В. В течение 30 минут при 60°С раствор В смешивают с раствором А. Через 15 минут после завершения перемешивания при 60°С в полученную кашицу добавляют 19,16 кг кремниевого золя (фирмы Dupont, типа Ludox®, 46,80 вес.% SiO2, плотность от 1,36 до 1,42 г/см3, рН = от 8,5 до 9,5, содержание щелока макс. 0,5 вес.%). При поддержании температуры 60°С перемешивают еще в течение 15 минут. Затем полученную кашицу подвергают распылительной сушке в противотоке (температура газа на входе 400±10°С, температура газа на выходе 140±5°С), при этом получают порошкообразный продукт распылительной сушки, потери при прокаливании которого (3 часа при 600°С в атмосфере воздуха) составляют 30% от его веса. Размер гранул порошкообразного продукта распылительной сушки составляет в основном 30 мкм.

В частичные количества полученного порошкообразного продукта дополнительно примешивают 1,5 вес.% (в пересчете на количество порошкообразного продукта) тонкодисперсного графита (ситовый анализ: мин. 50 вес.% <24 мкм, макс. 10 вес.% ≥24 мкм и ≤48 мкм, макс. 5 вес.% >48 мкм, поверхностьпо БЭТ от 6 до 13 м2/г) типа TIMREX P44, фирмы Timcal AG (San Antonio, US). Получаемую при этом сухую смесь при помощи уплотнителя фирмы Hosokawa Верех GmbH (D-74211 Leingarten) типа Kompaktor К 200/100 уплотняют при условии, что ширина зазора составляет 2,8 мм, размер отверстий сита 1,0 мм, размер отверстий сита для мелких фракций 400 мкм, усилие прессования 60 кН и число оборотов шнека от 65 до 70 мин-1, до получения в основном однородных гранул размером от 400 мкм до 1 мм. Твердость уплотненного материала составляет 10 Н.

Затем уплотненный материал, в пересчете на его вес, смешивают с 2 вес.% того же графита и в Kilian Rundläufer (пресс для таблетирования) типа R×73, фирмы Kilian, D-50735 Kцln, в атмосфере азота уплотняют до получения кольцеобразных формованных изделий, предшествующих сплошным катализаторам, с неизогнутой торцевой поверхностью 5 мм × 3 мм × 2 мм (А×L×I) с разной прочностью при боковом сжатии.

Полученные формованные изделия, предшествующие сплошным катализаторам, и их прочность при боковом сжатии являются следующими:

BVV 1: 15 Н;

BVV 2: 20H;

VVV 1: 25H.

Для окончательной термической обработки 1900 г формованных изделий, предшествующих сплошным катализаторам, насыпают в нагреваемую камеру с циркуляцией воздуха (0,12 м3 внутреннего объема) (2 нм3 воздуха/мин). Затем температуру засыпки изменяют следующим образом:

при 1°С/мин повышают от 25°С до 160°С;

затем в течение 100 мин сохраняют 160°С;

после этого при 3°С/мин повышают от 160°С до 200°С;

после чего 100 мин сохраняют 200°С;

затем при 2°С/мин повышают от 200°С до 230°С;

после чего 100 мин сохраняют 230°С;

затем при 3°С/мин повышают от 230°С до 270°С;

после чего 100 мин сохраняют 270°С;

затем при 1°С/мин повышают до 380°С;

после чего 4,5 ч сохраняют 380°С;

затем при 1°С/мин повышают до 430°С;

после чего 4,5 ч сохраняют 430°С;

затем при 1°С/мин повышают до 500°С;

после чего 9 ч сохраняют при 500°С;

затем в течение 4 ч охлаждают до 25°С.

При этом из кольцеобразных формованных изделий, предшествующих сплошным катализаторам, получают кольцеобразные сплошные катализаторы (первая буква В означает пример, а первая буква V означает сравнительный пример):

BVV 1 → BVK 1;

BVV 2 → BVK 2 и

VVV 1 → VVK 1.

Параметры О, V, диаметр пор дмакс, который значительно способствует увеличению общего объема пор, а также процентное содержание тех пор в общем объеме, диаметр которых >0,1 и <1 мкм, в случае кольцеобразных сплошных катализаторов являются следующими:

BVK 1: О=6,4 м2/г; V=0,32 см3/г; дмакс=0,32 мкм; V0,11-об.% = 91%.

BVK 2: О=6,8 м2/г; V=0,34 см3/г; дмакс=0,36 мкм; V0,11-об.% = 87%.

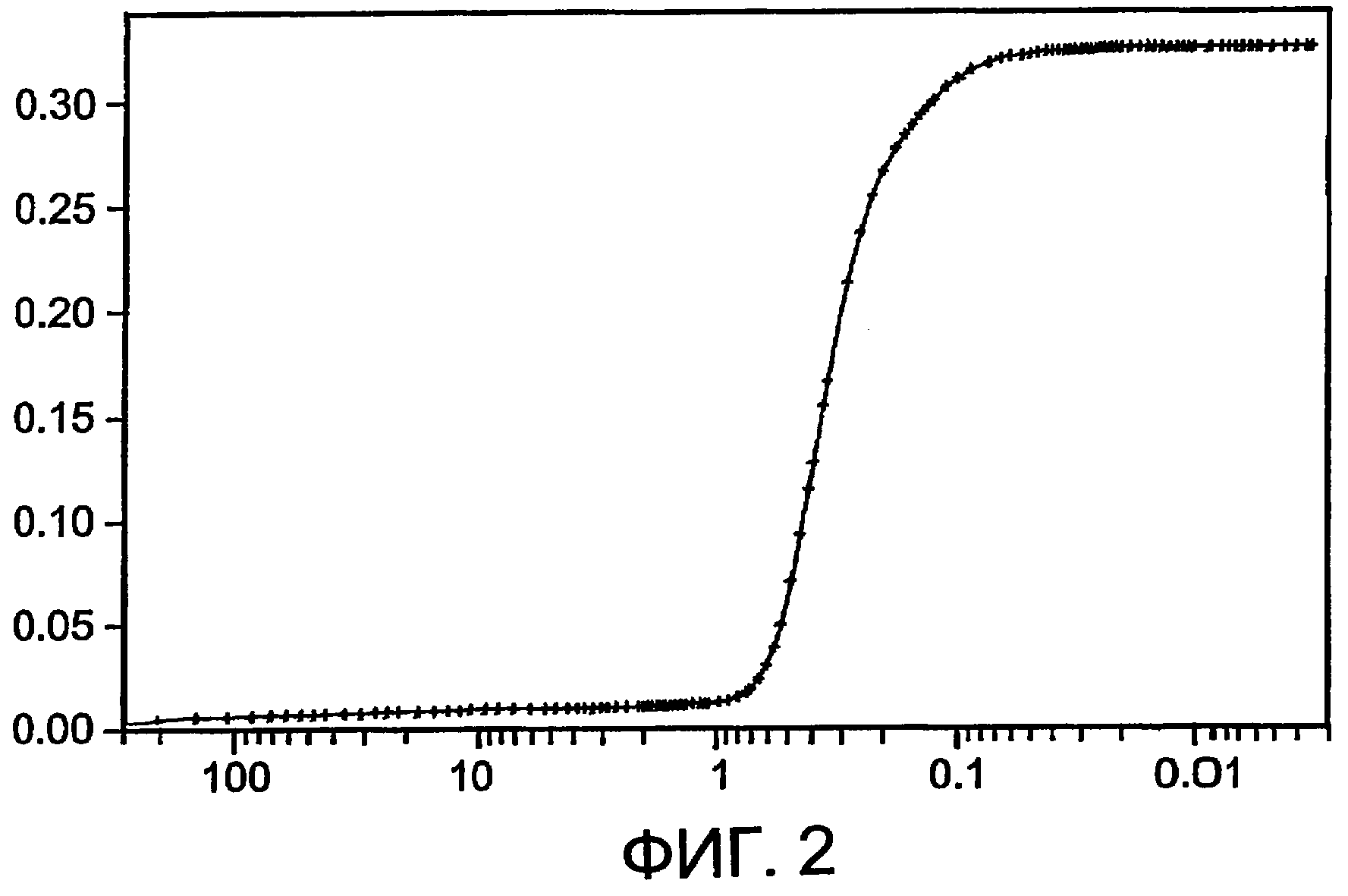

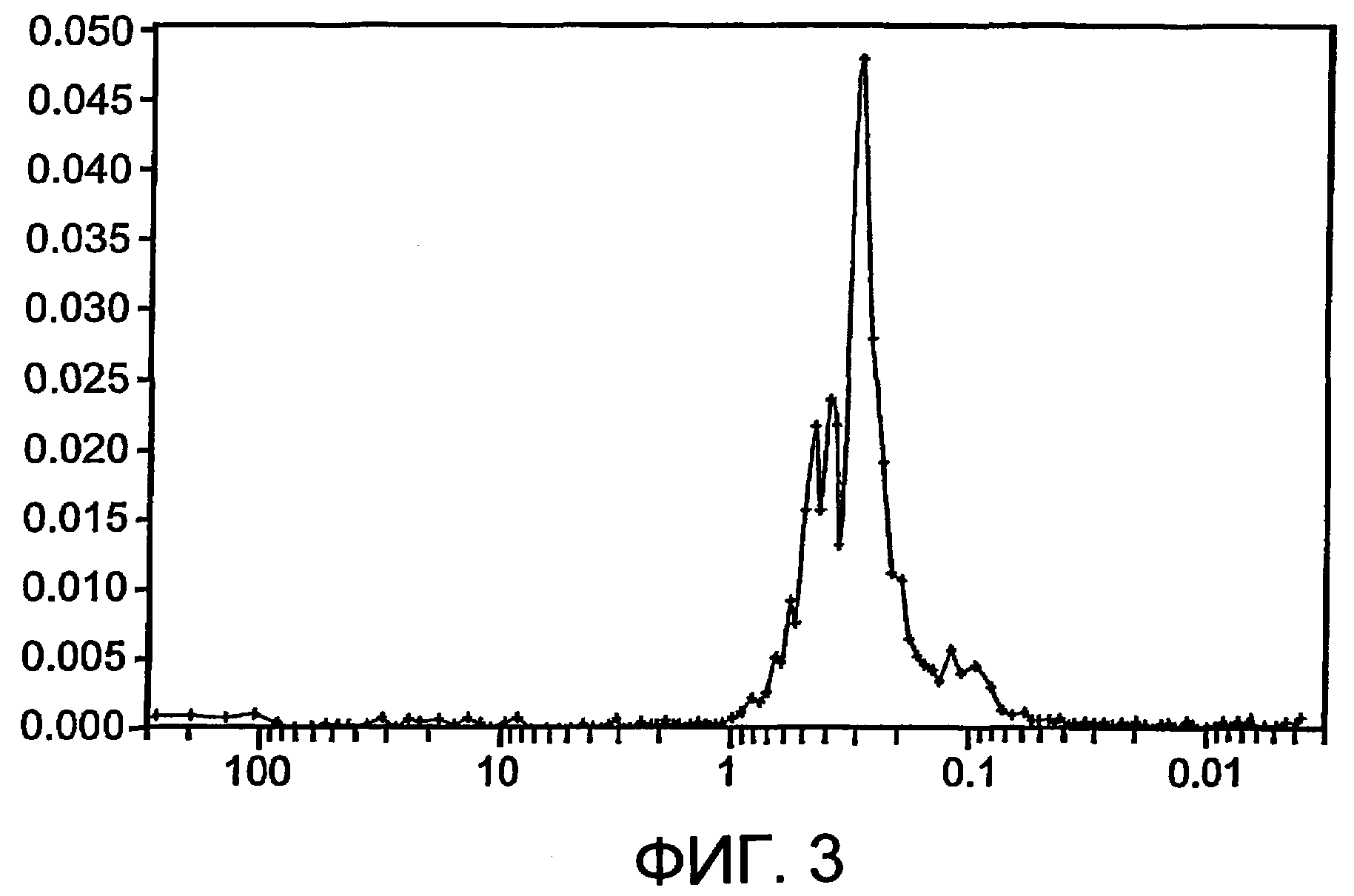

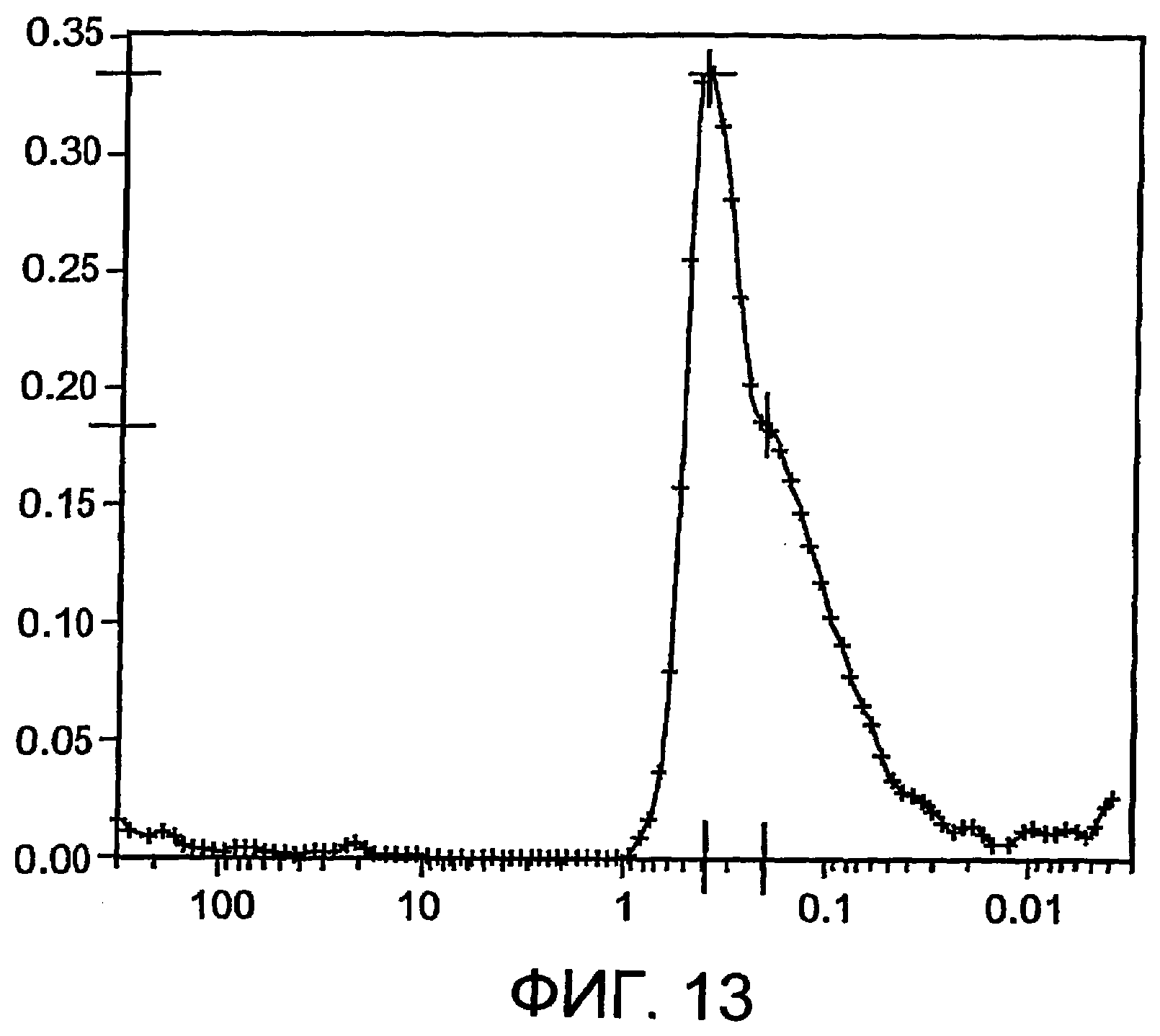

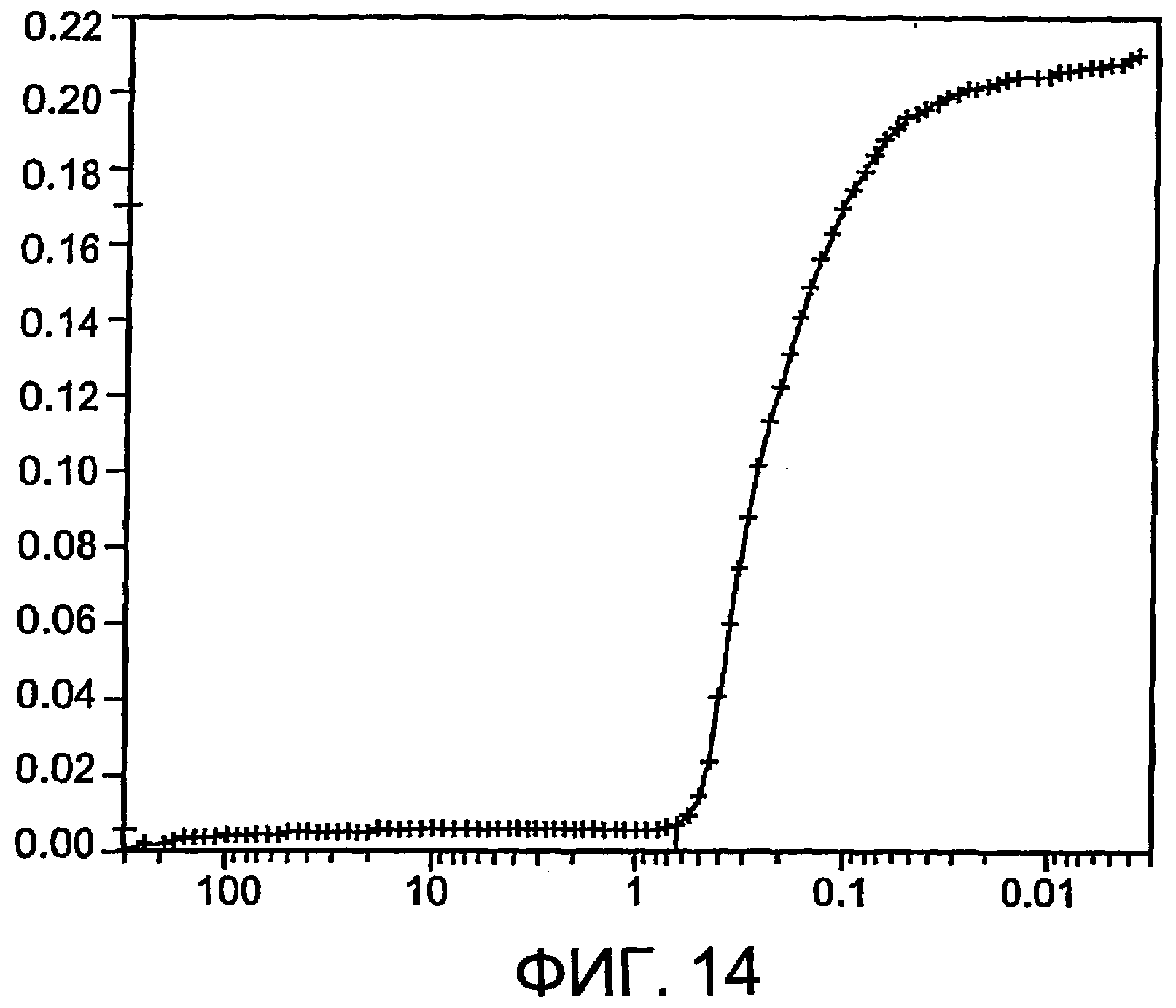

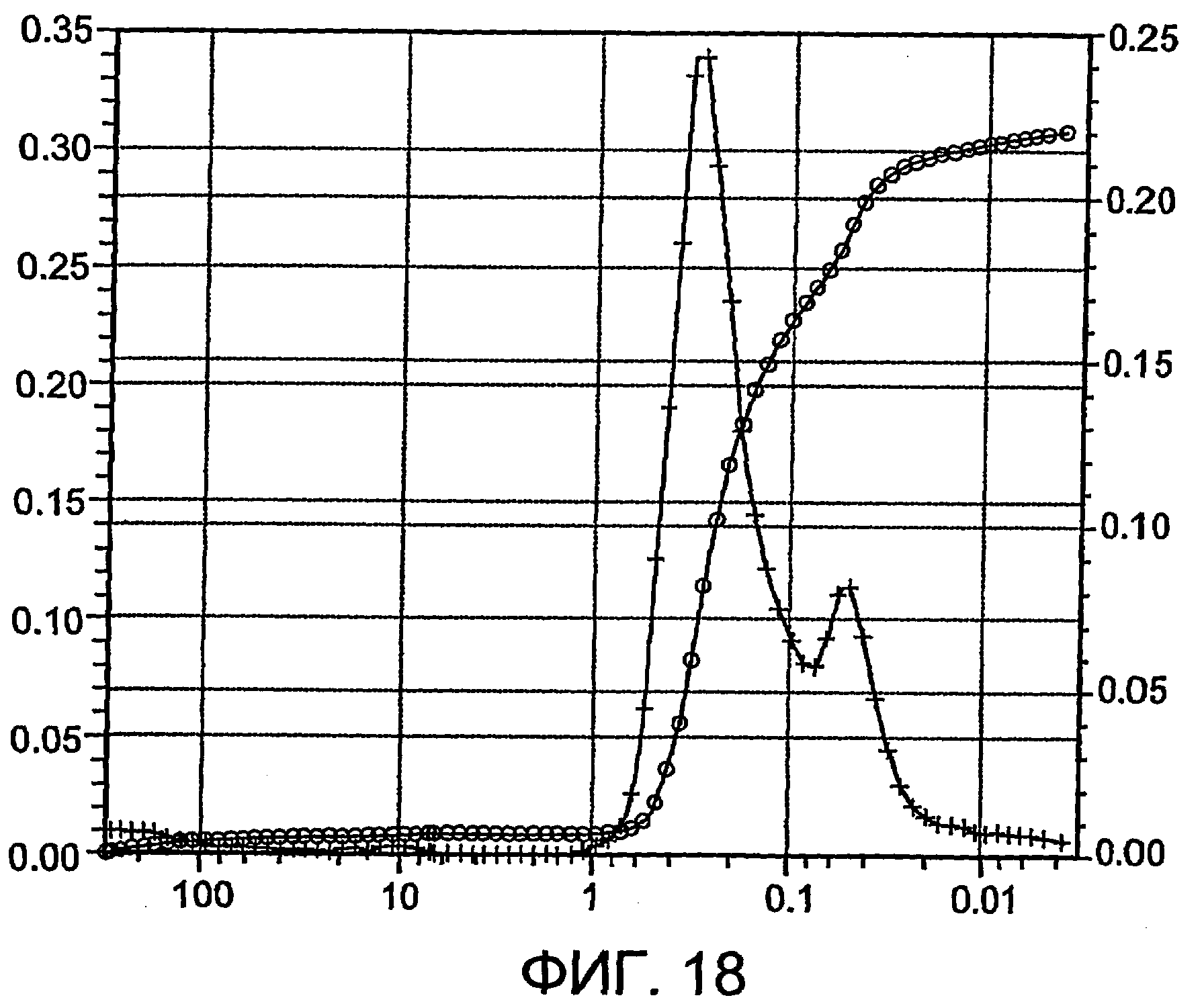

Фиг.1 (3) и 2 (4) показывают также распределение пор по размерам в кольцеобразном сплошном катализаторе BVK1 (BVK2). На фиг.1 (3) абсцисса показывает диаметр пор в мкм, а ордината - дифференциальное приращение в мл/г соответствующего диаметра пор к общему объему пор. На фиг.2 (4) абсцисса также показывает диаметр пор в мкм, а ордината - интеграл индивидуального приращения отдельных диаметров пор к общему объему пор в мл/г.

(Вместо термической обработки описанным выше способом ее можно осуществлять, как описано в примере 3 DE-A 10046957, при помощи ленточного обжигового устройства; камеры содержат основную поверхность (при одинаковой длине камер 1,40 м) 1,29 м2 (разложение, камеры 1-4) и 1,40 м2 кальцинация, камеры 5-8), снизу по ленте, имеющей крупные отверстия, пропускают 75 нм3/ч приточного воздуха и засасывают его при помощи вращающихся вентиляторов; внутри камер постоянное отклонение по времени и положению от заданного значения температур было ≤2°С; через камеры пропускают кольцеобразные формованные изделия, предшествующие сплошным катализаторам при толщине слоя от 50 мм до 70 мм, а в остальном поступают так, как описано в примере 3 DE-A 10046957; полученные кольцеобразные сплошные катализаторы могут, как и кольцеобразные сплошные катализаторы BVK1, BVK2 и VVK1, быть использованы для описанного ниже в пункте С) каталитического частичного окисления в газовой фазе пропена до акролеина).

В) Получение кольцеобразных сплошных катализаторов, активная масса которых имеет стехиометрический состав С2:

[Bi2W2O9·2WO3]0,5[Mol2Co5,5Fe2,94Si1,59K0,08Ox]1.

1. Получение исходной массы 1

В 775 кг водного азотнокислого раствора нитрата висмута (11,2 вес.% Bi; от 3 до 5 вес.% свободной азотной кислоты; плотность массы от 1,22 до 1,27 г/мл) при 25°С порциями добавляют 209,3 кг вольфрамовой кислоты (72,94 вес.% W). Полученную водную смесь перемешивают еще в течение 2 часов при 25°С, затем подвергают распылительной сушке.

Распылительную сушку осуществляют в скруббере с вращающимися дисками противотоком при температуре газа на входе 300±10°С, а на выходе 100±10°С. Полученный порошкообразный продукт распылительной сушки (размер гранул 30 мкм), потери при прокаливании которого составляют 12 вес.% (3 часа при 600°С в атмосфере воздуха), приводят в пастообразное состояние при добавлении 16,8 вес.% воды (в пересчете на порошок) в смесителе и при помощи экструдера (крутящий момент ≤50 Нм) прессуют до получения прессованных изделий диаметром 6 мм. Затем эти изделия разрезают на части длиной 6 см, сушат в ленточной сушилке, имеющей 3 зоны, в течение 120 минут при температуре 90-95°С (зона 1), 115°С (зона 2) и 125°С (зона 3) на воздухе, после чего при температуре от 780 до 810°С подвергают термической обработке (кальцинируют во вращающейся трубчатой печи с циркуляцией воздуха (нижнее давление 0,3 мбар, внутренний объем 1,54 м3, 200 нм3 воздуха/час)). Важным при выборе температуры кальцинирования является то, что она должна быть ориентирована на необходимый состав фаз продукта кальцинирования. Желательными являются фазы WO3 (моноклинная) и Bi2W2O9, нежелательным является присутствие γ-Bi2WO6 (Русселит). Если после кальцинации соединение γ-Bi2WO6 в виде бликов еще обнаруживается в рентгеновской диффрактограмме порошка при угле 2Θ=28,4° (CuKα-излучение), то повторить приготовление и повысить температуру кальцинации или время пребывания при ранее используемой температуре кальцинирование до тех пор, пока эти блики не исчезнут. Полученный таким образом кальцинированный смешанный оксид измельчают, так что значение X50 (см. Ullmann′s Encyclopedia of Industrial Chemistry, 6th Edition (1998) Electronic Release, Kapitel 3.1.4 oder DIN 66141) полученной зернистости составляет 5 мм. Затем измельченный материал смешивают с 1 вес.% (в пересчете на измельченный материал) тонкодисперсного SiO2 фирмы Degussa типа Sipernat® (насыпной вес 150 г/л; значение X50 гранул SiO2 составляет 10 мкм, поверхность по БЭТ составляет 100 м2/г).

2. Получение исходной массы 2

Раствор А получают таким образом: при 60°С при перемешивании в 600 л воды растворяют 213 кг гептамолибдаттетрагидрата аммония (81,5 вес.% МоО3). В этот раствор при поддержании температуры 60°С при перемешивании добавляют 0,97 кг 46,8 вес.%-ного водного раствора гидроксида калия, имеющего температуру 20°С.

Раствор В получают таким образом: при перемешивании к 262,9 кг водного раствора нитрата кобальта (II) (12,4 вес.% Со) при 60°С добавляют 116,25 кг водного раствора нитрата железа (III) (14,2 вес.% Fe). Затем смесь перемешивают еще 30 минут и закачивают в раствор А, после чего снова перемешивают в течение 15 минут при 60°С. После этого в полученную водную смесь добавляют 19,16 кг кремниевого золя фирмы Dupont типа Ludox® (46,80 вес.% SiO2, плотность от 1,36 до 1,42 г/см3, рН = от 8,5 до 9,5, содержание щелока макс. 0,5 вес.%) и при 60°С перемешивают еще в течение 15 минут.

Затем полученную смесь подвергают распылительной сушке противотоком в скруббере с вращающимися дисками (температура газа на входе 400±10°С, температура газа на выходе 140±5°С). Полученный порошкообразный продукт распылительной сушки имеет потери при прокаливании приблизительно 30 вес.% (3 ч при 600°С в атмосфере воздуха) от его веса, а размер гранул порошкообразного продукта составляет в основном 30 мкм.

3. Получение активных масс полиметаллических оксидов

Исходную массу 1 в смесителе при помощи ножевых головок смешивают с исходной массой 2 в количествах, необходимых для получения активных масс полиметаллических оксидов стехиометрического состава

[Bi2W2O9·2WO3]0,5[Mo12Co5,5Fe2,94Si1,59K0,08Ox]1.

В пересчете на вышеуказанное количество общей массы дополнительно примешивают 1 вес.% тонкодисперсного графита фирмы Timcal AG (San Antonio, US) типа TIMREX P44 (ситовый анализ: мин. 50 вес.% <24 мкм, макс. 10 вес.% ≥24 мкм и ≤48 мкм, макс. 5 вес.% >48 мкм, площадь поверхности по БЭТ от 6 до 13 м2/г. Получаемую при этом смесь при помощи уплотнителя фирмы Hosokawa Bepex GmbH (D-74211 Leingarten) типа Kompaktor К 200/100 обрабатывают рифленым вогнутым валком (ширина зазора 2,8 мм, размер отверстий сита 1,0 мм, размер отверстий сита для мелких фракций 400 мкм, усилие прессования 60 кН и число оборотов шнека от 65 до 70 мин-1). Полученный уплотненный материал имеет твердость 10 Н и в основном однородные гранулы размером от 400 мкм до 1 мм.

Затем уплотненный материал, в пеерсчете на его вес, смешивают с 2 вес.% того же графита и в Kilian Rundläufer (пресс для таблетирования) типа R×73, фирмы Kilian, D-50735 Köln, в атмосфере азота уплотняют до получения кольцеобразных формованных изделий, предшествующих сплошным катализаторам разной формы (А×L×I) с разной прочностью при боковом сжатии.

Полученные формованные изделия, предшествующие сплошным катализаторам, и их прочность при боковом сжатии являются следующими:

BVV3: 5 мм × 3 мм × 2 мм; 19 Н (масса 129 мг).

BVV4: 5 мм × 3 мм × 3 мм; 16 Н.

BVV5: 5 мм × 3 мм × 3 мм; 17 Н.

BVV6: 5,5 мм × 3 мм × 3,5 мм; 14 Н.

BVV7: 5,5 мм × 3 мм × 3,5 мм; 15,5 Н.

BVV8: 6 мм × 3 мм × 4 мм; 13 Н.

BVV9: 6 мм × 3 мм × 4 мм; 16,3 Н.

VVV2: 6,5 мм × 3 мм × 4,5 мм; 11 Н.

BVV10: 6,5 мм × 3 мм × 4,5 мм; 15,6 Н.

VVV3: 7 мм × 3 мм × 5 мм; 11,7Н.

BVV11: 7 мм × 3 мм × 5 мм; 16,3 Н.

VVV4: 5 мм × 3 мм × 2 мм; 10,5 Н.

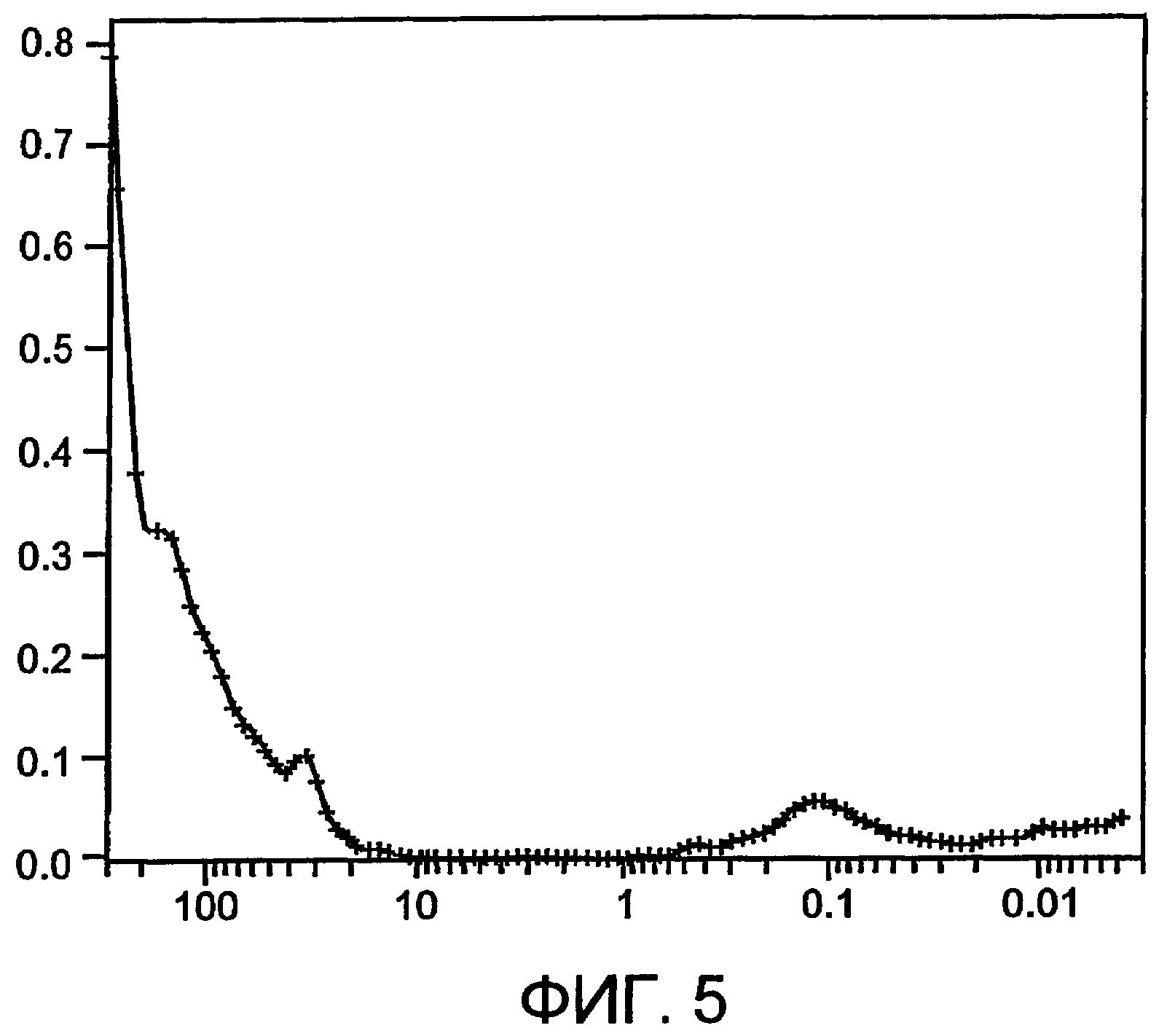

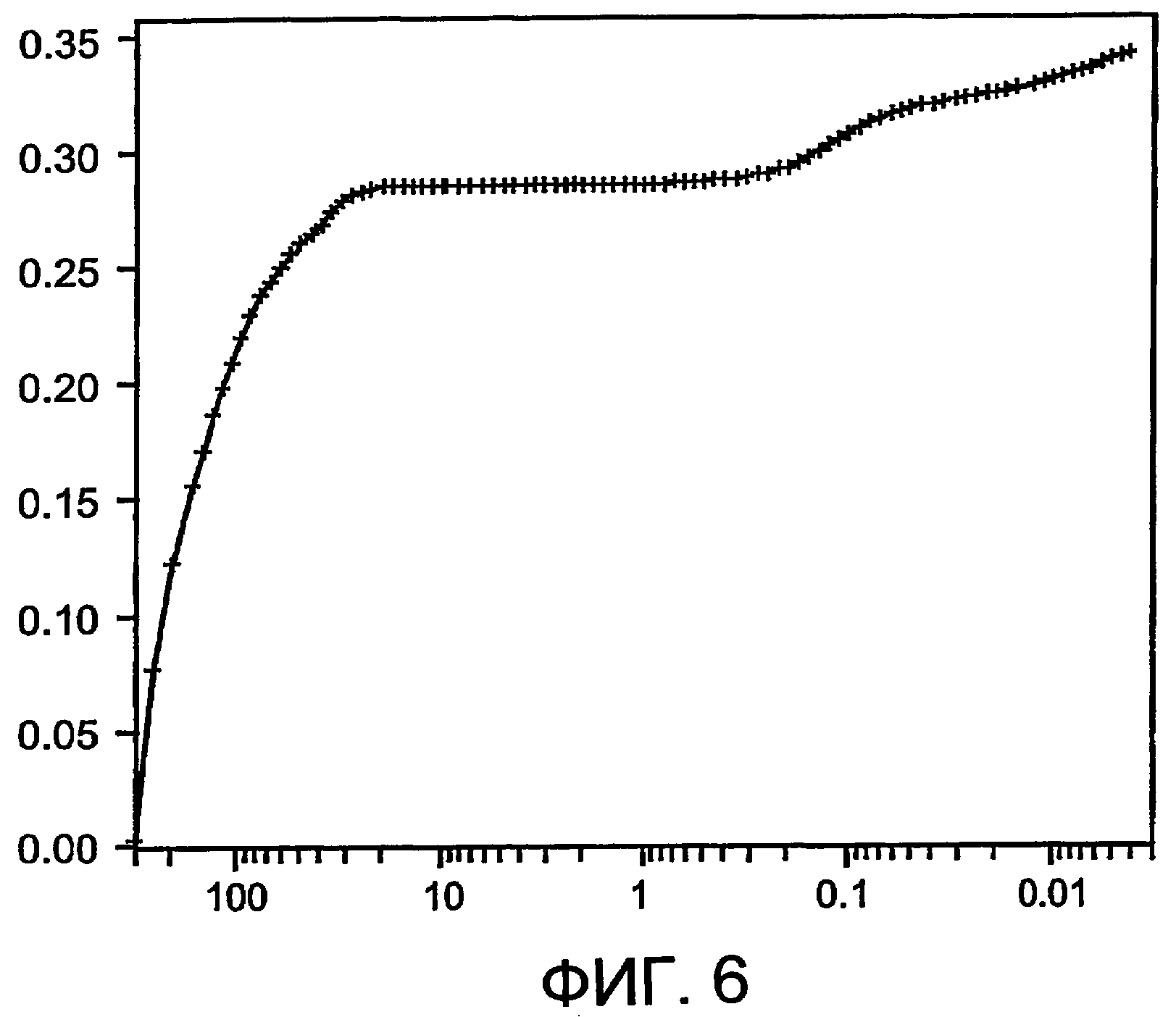

Фиг.5 (6) показывает распределение пор по размерам в кольцеобразном формованном изделии, предшествующем сплошному катализатору BVV3.

Маркировка осей на фиг.5 соответствует маркировке на фиг.7, а маркировка осей на фиг.6 соответствует маркировке на фиг.2.

Для заключительной термической обработки 1000 г формованных изделий, предшествующих сплошным катализаторам, сначала нагревают в печи с циркуляцией воздуха (60 л внутреннего объема, 1 л/ч воздуха на грамм формованного изделия, предшествующего сплошному катализатору) при скорости нагрева 180°С/ч при комнатной температуре (25°С) до 190°С. Эту температуру держат в течение 1 часа, а затем при скорости нагрева 60°С/ч повышают до 210°С. 210°С снова держат в течение часа, а затем при скорости нагрева 60°С/ч повышают до 230°С. Эту температуру также держат в течение часа, после чего при скорости нагрева 60°С/ч повышают до 265°С. 265°С также держат в течение 1 часа, затем охлаждают до комнатной температуры и таким образом завершают фазу разложения. Затем при скорости нагрева 180°С/ч нагревают до 465°С и эту температуру кальцинации держат в течение 4 часов.

При этом из кольцеобразных формованных изделий, предшествующих сплошным катализаторам, получают следующие кольцеобразные сплошные катализаторы (первая буква В означает пример, а первая буква V означает сравнительный пример):

Дополнительно таблица содержит показатели специфической площади поверхности О, общего объема пор V, диаметра пор дмакс, а также процентные содержания тех пор в общем объеме, диаметр которых >0,1 и <1 мкм и значения R.

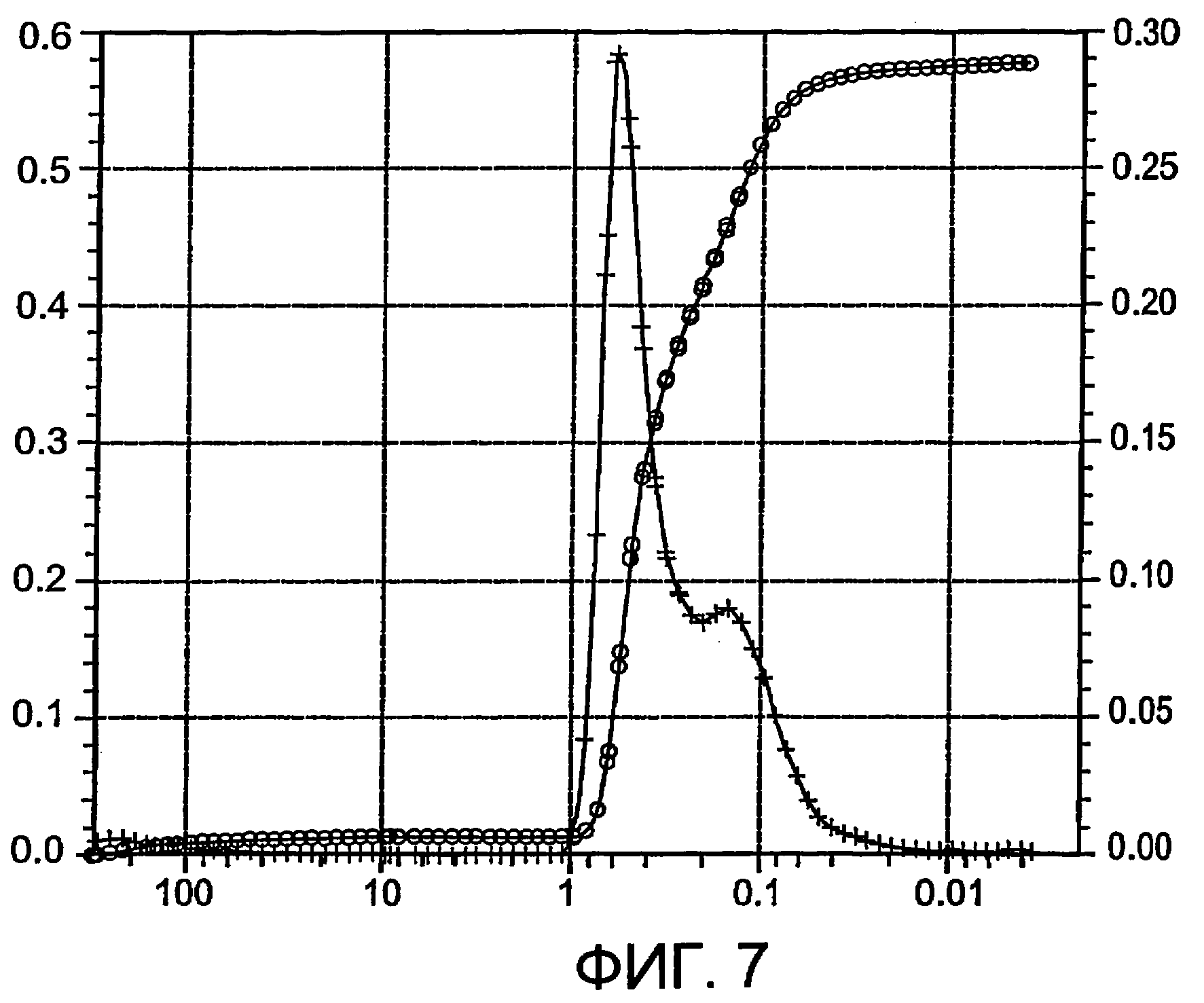

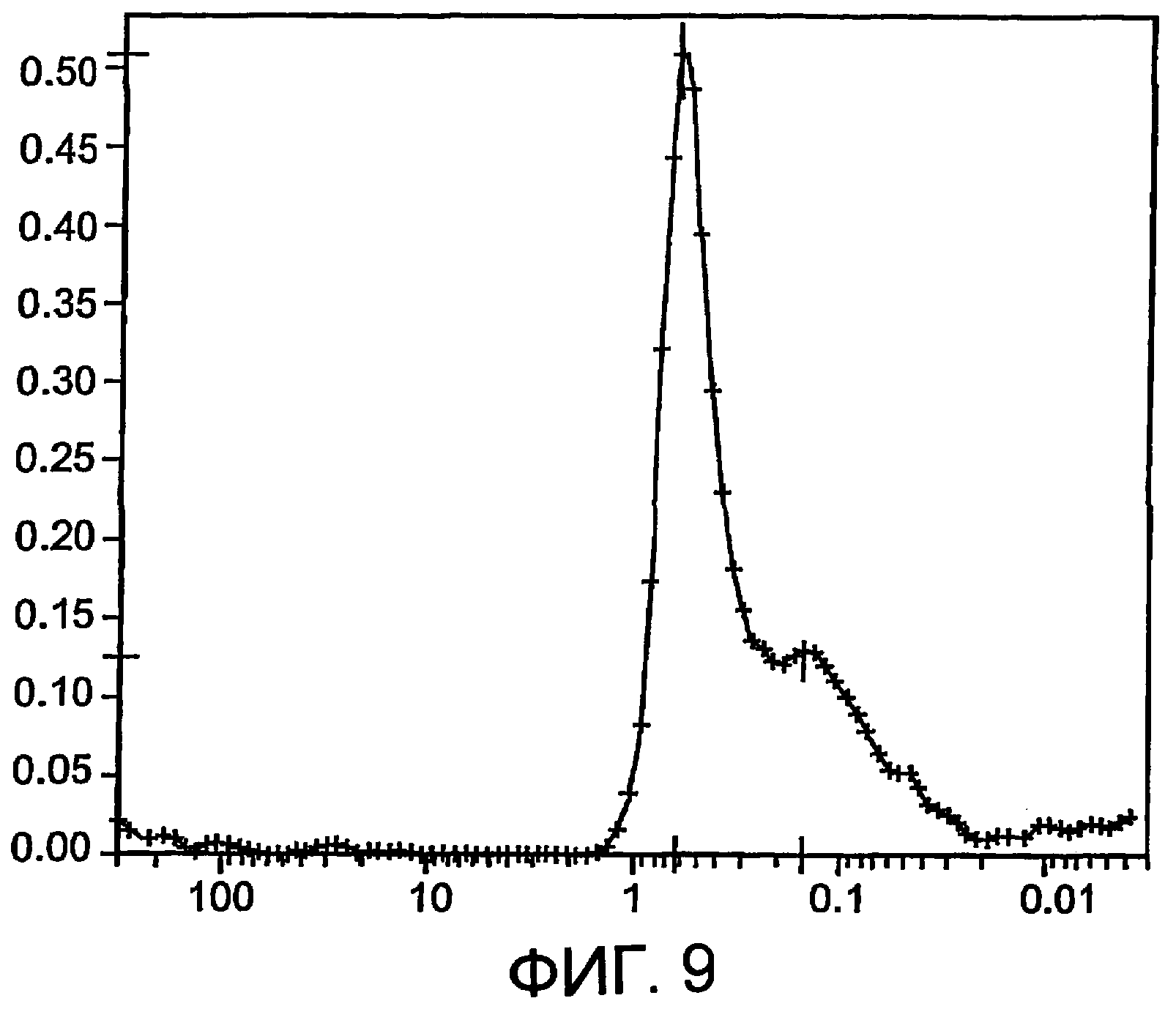

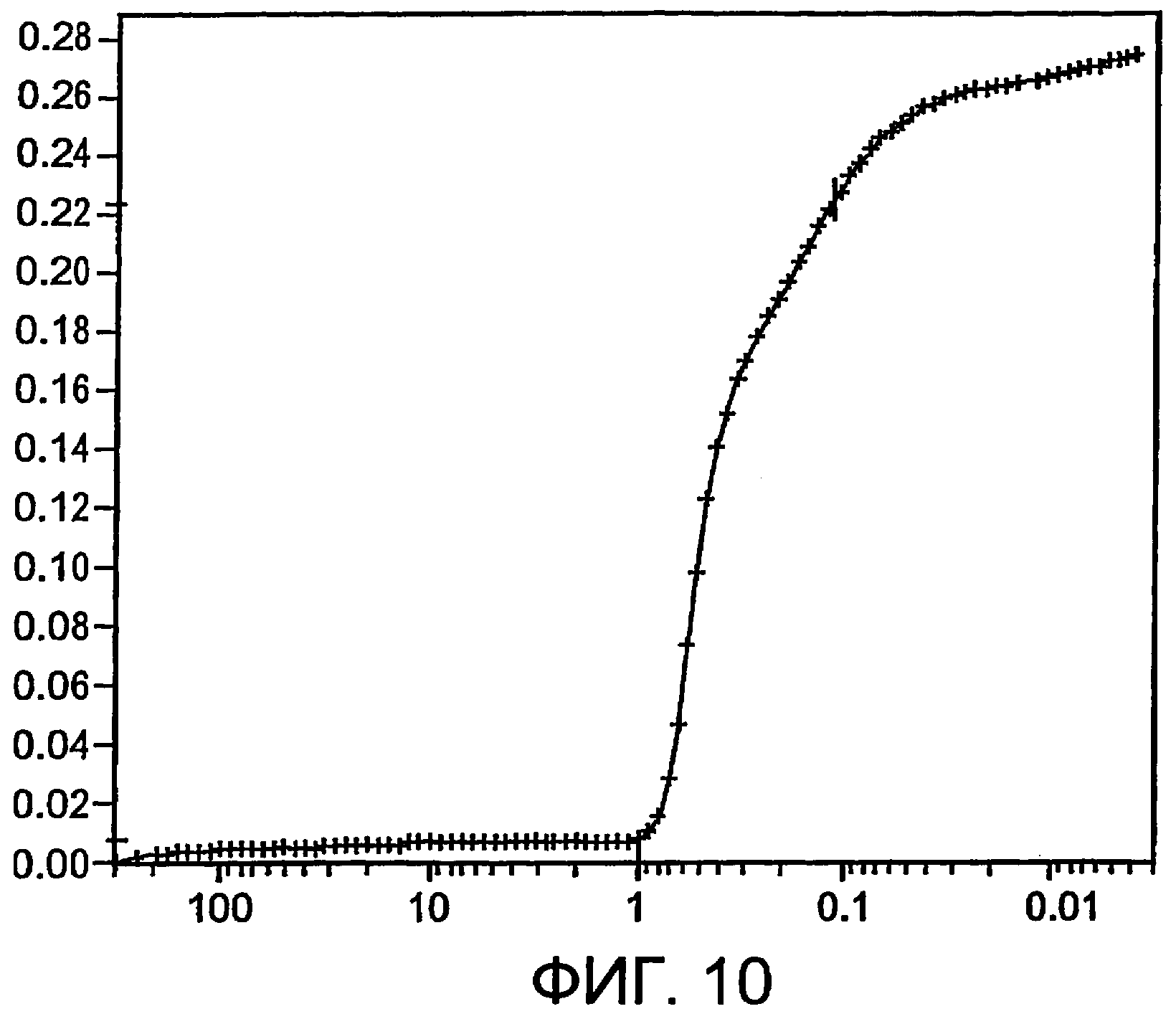

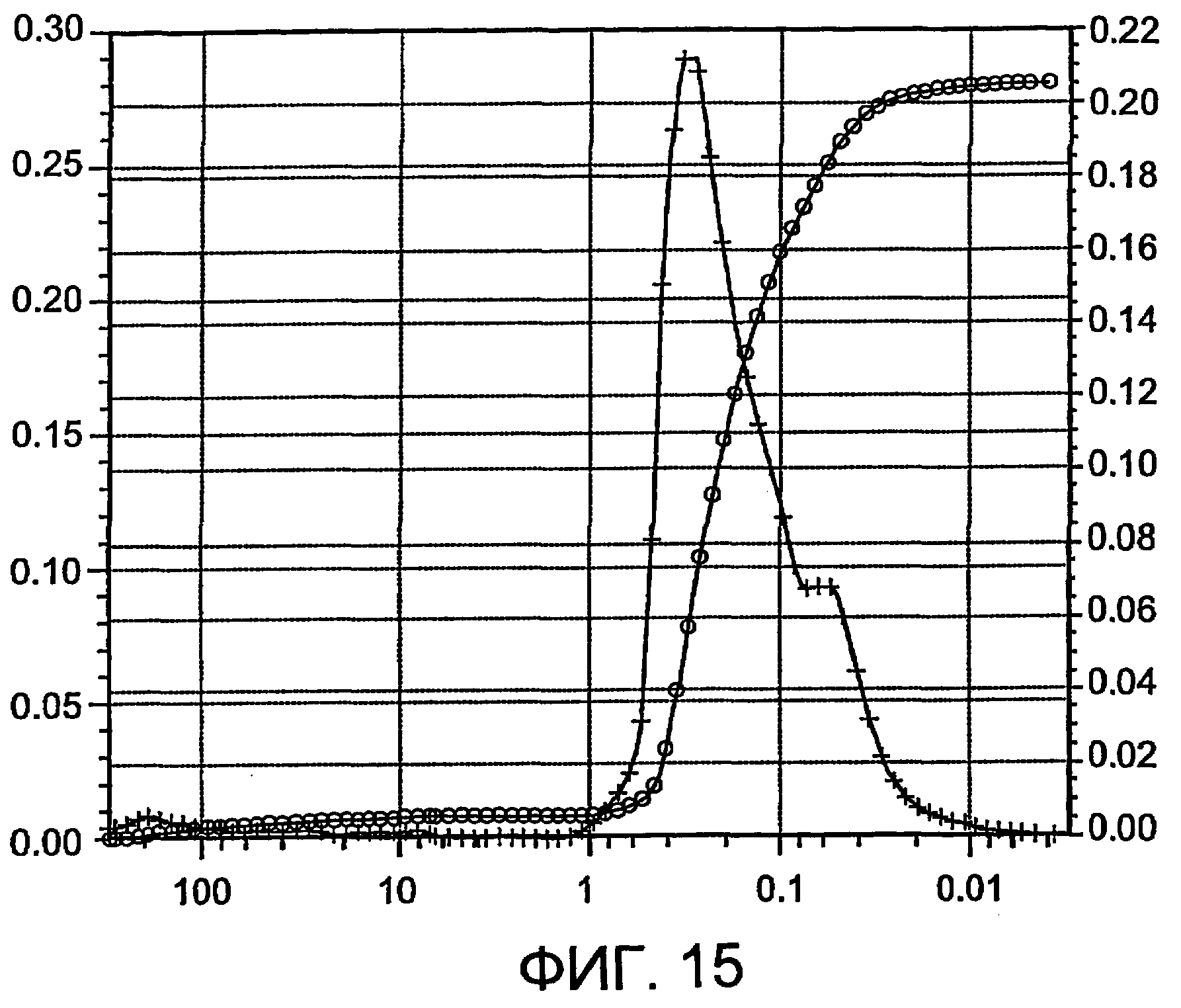

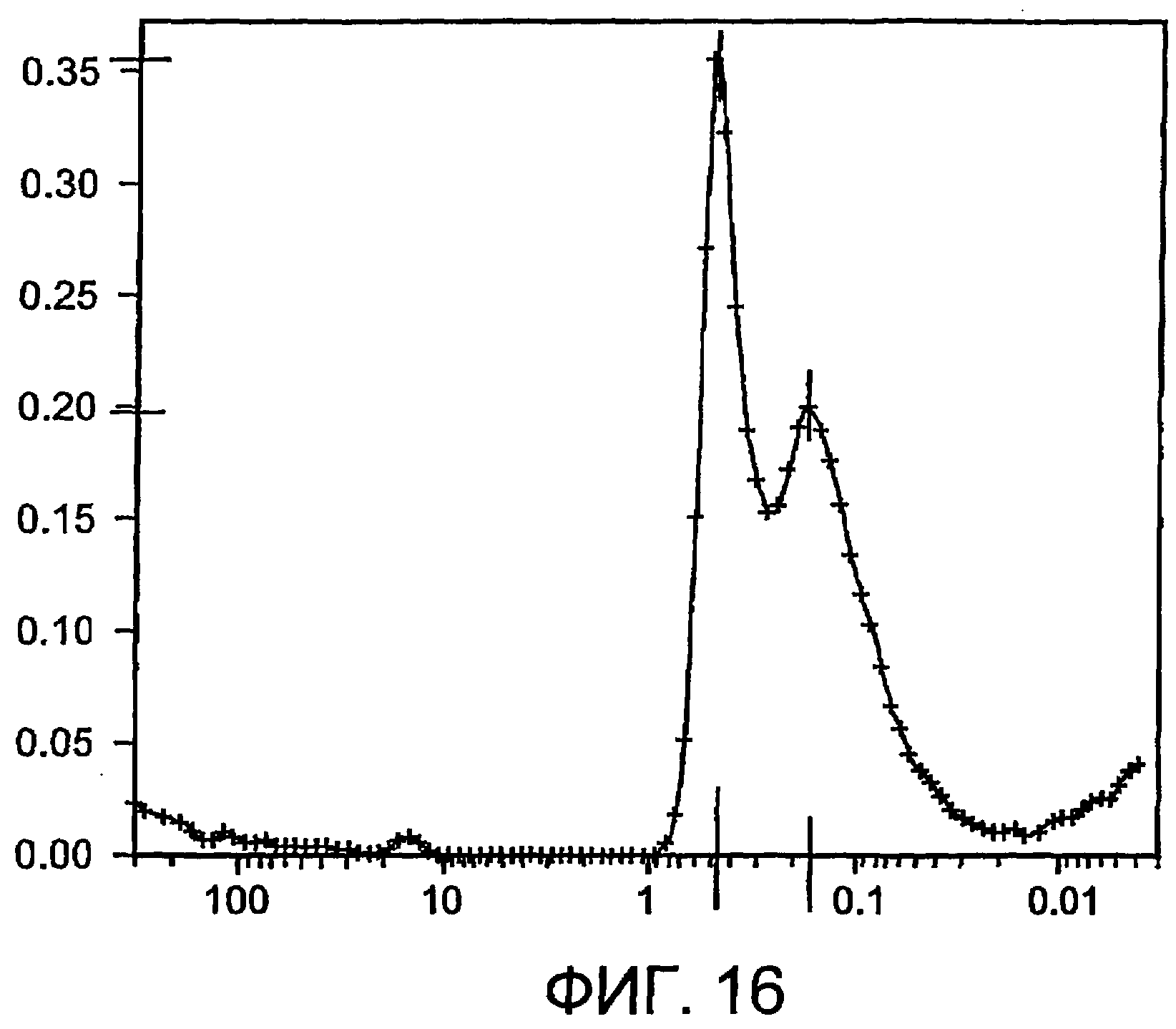

Кроме того, фиг.7 и 8 показывают распределение по размерам пор кольцеобразного сплошного катализатора BVK3 для двух независимых друг от друга вариантов. На абсциссе нанесены значения диаметров пор в мкм. Левая ордината показывает логарифм дифференциального приращения в мл/г соответствующего диаметра пор к общему объему пор (кривая +). Пик имеет диаметр пор с самым большим приращением к общему объему пор. Правая ордината отображает интеграл индивидуального приращения отдельных диаметров пор к общему объему пор в мл/г (кривая О). Конечная точка - общий объем пор. На фиг.9 и 10 отображены значения распределения пор по размерам для другого варианта BVK3 при такой же маркировке осей, как на фиг.7, 8.

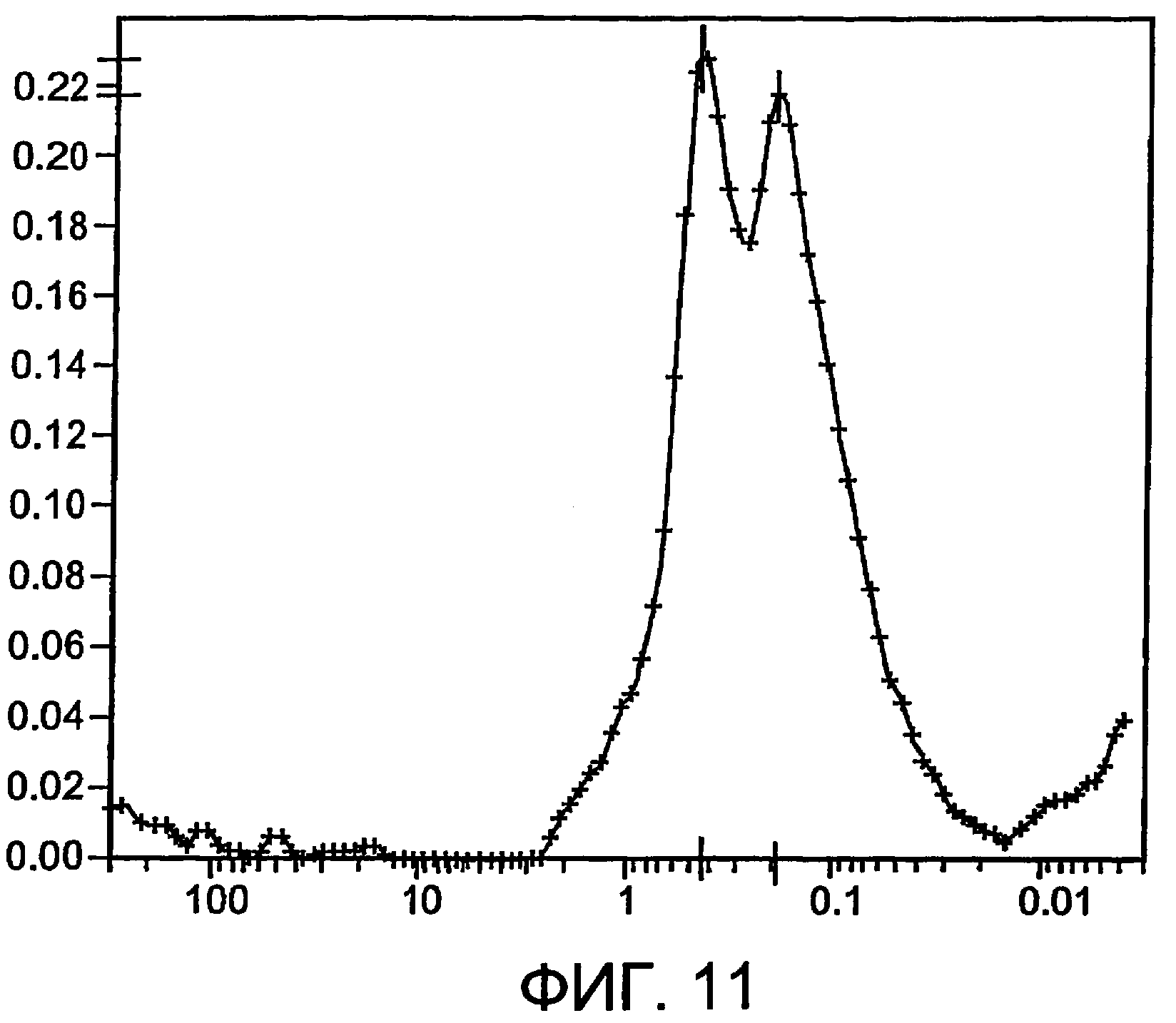

Соответствующими фигурами являются фиг.11, 12 (BVK4), фиг.13, 14 (BVK6), фиг.15 (BVK7), фиг.16, 17 (BVK8) и фиг.18 (BVK9).

Вместо термической обработки описанным выше способом ее можно осуществлять, как описано в примере 1 DE-A 10046957, при помощи ленточного обжигового устройства (высота засыпки в камере разложения (камеры 1-4) составляет 44 мм при продолжительности пребывания в камере 1,46 ч, а в камере кальцинации (камеры 5-8) предпочтительно 130 мм при продолжительности пребывания в камере 4,67 ч; камеры содержат основную поверхность (при одинаковой длине камер 1,40 м) 1,29 м2 (разложение) и 1,40 м2 (кальцинация), снизу по ленте, имеющей крупные отверстия, пропускают 75 нм3/ч приточного воздуха и засасывают его при помощи вращающихся вентиляторов. Внутри камер отклонение по времени и положению от заданного значения температур постоянно составляет ≤2°С. Как правило, поступают так, как описано в примере 1 DE-A 10046957. Полученные кольцеобразные сплошные катализаторы могут, как и кольцеобразные сплошные катализаторы BVK3, BVK4, быть использованы для описанного ниже каталитического частичного окисления в газовой фазе пропена до акролеина.

В качестве другой альтернативы термическую обработку можно осуществлять в циркуляционной печи (например, фирмы Elino типа Laborkammerofen КА-040/006-08 EW.OH или фирмы Heraeus типа К 750) таким образом: в течение 6 ч смесь нагревают до 270°С, затем температуру 270°С поддерживают до тех пор, пока циркуляционный воздух не освободится от нитрозного газа. Затем в течение 1,5 ч температуру повышают от 430°С до 460°С (предпочтительно до 438°С) и поддерживают в течение 10 часов. Продувка воздухом составляет 800 нл/ч. 1000 г формованных изделий, предшествующих кольцеобразным сплошным катализаторам, загружают в прямоугольную проволочную корзину (10 см высотой, 14 см × 14 см) при высоте засыпки приблизительно 4 см. Остальное количество поверхности корзины до соответствующей высоты засыпки заполняют стеатитовыми кольцами (описанными в примерах и сравнительных примерах типа С220 фирмы Ceram Tec, DE) одинаковой формы.

Эти условия термической обработки можно использовать также в случае кольцеобразных формованных изделий, предшествующих сплошным катализаторам, BVV1, BVV2 и VVV1. Все полученные кольцеобразные сплошные катализаторы могут быть использованы для описанного ниже в пункте С) каталитического частичного окисления в газовой фазе.

С) Испытания полученных в А) и В) кольцеобразных сплошных катализаторов для гетерогенного частичного каталитического окисления пропена до акролеина

1. Устройство для проведения испытаний

Реакционную трубу (V2A сталь; наружный диаметр 21 мм, толщина стенок 3 мм, внутренний диаметр 15 мм, длина 100 см) сверху вниз в направлении тока загружают следующим образом.

Участок 1: длина 30 см

стеатитовые кольца размером 5 мм × 3 мм × 2 мм (наружный диаметр × длина × внутренний диаметр) в качестве предварительной засыпки.

Участок 2: длина 70 см

загрузка катализатора полученными в А) и В) кольцеобразными сплошными катализаторами.

Регулирование температуры реакционной трубы осуществляют барботированием азота через солевую баню.

2. Осуществление испытаний

В описанное выше свежезагруженное устройство непрерывно подают смесь загрузочного газа (смесь воздуха, polymer grade пропилена и азота) такого состава:

5 об.% пропена,

10 об.% кислорода и

как остаток до 100 об.% N2

причем загрузку и поддержание температуры реакционной трубы осуществляют таким образом, что конверсия пропена U (мол.%) при одноразовом прохождении смеси загрузочного газа через реакционную трубу постоянно составляет приблизительно 95 мол.%.

Ниже в таблице указаны значения температуры солевой бани Ts (°C), которые в зависимости от выбранной засыпки катализатора и загрузки пропена (PL в нл/л·ч) необходимы для достижения конверсий, а также значения достигаемой при этом селективности акролеина SA (мол.%). Указанные результаты касаются также окончания работы в течение 120 часов. Селективность образования побочных продуктов акриловой кислоты SAA составляет от 4 до 17 мол.%.

Вышеприведенные испытания можно также проводить соответствующим образом (при одинаковой целевой конверсии) в реакционной трубе типа V2A сталь; внешний диаметр 30 мм, толщина стенки 2 мм, внутренний диаметр 26 мм, длина 350 см, расположенная в центре реакционной трубы термотруба (внешний диаметр 4 мм) для термоэлемента, при помощи которого можно определять температуру по всей длине реакционной трубы.

При этом в направлении потока загрузку осуществляют следующим образом.

Участок 1: длина 80 см

стеатитовые кольца размером 7 мм × 7 мм × 4 мм

(наружный диаметр × длина × внутренний диаметр).

Участок 2: длина 270 см

загрузка катализатора полученными в А) и В) кольцеобразными сплошными катализаторами.

Регулирование температуры реакционной трубы осуществляют подаваемым противотоком солевым раствором.

При этом PL составляет 100. Исходная смесь реакционного газа имеет такой состав: 5,4 об.% пропена, 10,5 об.% кислорода, 1,2 об.% СОх, 81,3 об.% N2 и 1,6 об.% H2O.

Это испытание можно также осуществлять соответствующим образом при использовании засыпки катализатора, участок 2 которой имеет следующий состав (в направлении потока):

I. сначала на 100 см длины загружают однородную смесь из 65 вес.% BVK3 и 35 вес.% стеатитовых колец (5 мм × 3 мм × 2 мм);

затем на 170 см длины загружают однородную смесь из 90 вес.% BVK3 и 10 вес.% стеатитовых колец (5 мм × 3 мм × 2 мм)

или

II. сначала на 100 см длины загружают BVK10;

затем на 170 см длины загружают BVK3

или

III. сначала на 100 см длины загружают гомогенную смесь из 70 вес.% BVK3 и 30 вес.% стеатитовых колец (5 мм × 3 мм × 2 мм);

затем на 170 см длины загружают BVK3.

Ts во всех случаях выбирают таким, что конверсия пропена составляет 95 мол.%.

Предварительная заявка на патент США №60/504207, поданная 22 сентября 2003 года, посредством ссылок включена в объем настоящего изобретения. Принимая во внимание приведенное выше, возможны многочисленные изменения и отклонения от настоящего изобретения. Кроме того, можно исходить из того, что изобретение в рамках формулы может быть осуществлено иным способом, нежели здесь описано.

Реферат

Изобретение относится к способу получения кольцеобразных сплошных катализаторов, имеющих изогнутую и/или неизогнутую торцевую поверхность колец, активная масса которых имеет стехиометрический состав. Описаны способ получения кольцеобразных сплошных катализаторов, имеющих изогнутую и/или неизогнутую торцевую поверхность колец, активная масса которых имеет стехиометрический состав общей формулы I ! ! в которой Х означает никель и/или кобальт; Х2 означает таллий; щелочной металл и/или щелочноземельный металл; X3 означает цинк, фосфор, мышьяк, бор, сурьму, олово, церий, свинец и/или вольфрам; X4 означает кремний, алюминий, титан и/или цирконий; а означает от 0,2 до 5; b означает от 0,01 до 5; с означает от 0 до 10; d означает от 0 до 2; е означает от 0 до 8; f означает от 0 до 10 и n означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле I, или стехиометрический состав общей формулы II ! ! в которой Y1 означает только висмут или висмут и, по меньшей мере, один из таких элементов, как теллур, сурьма, олово и медь; Y2 означает молибден или молибден и вольфрам; ! Y3 означает щелочной металл, таллий и/или самарий; Y4 означает щелочноземельный металл, никель, кобальт, медь, марганец, цинк, олово, кадмий и/или ртуть; Y5 означает железо или железо и, по меньшей мере, один из таких элементов, как ванадий, хром и церий; Y6 означает фосфор, мышьяк, бор и/или сурьму; Y7 означает редкоземельный металл, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галлий, индий, кремний, германий, свинец, торий и/или уран; а' означает от 0,01 до 8; b' означает от 0,1 до 30; с' означает от 0 до 4; d' означает от 0 до 20; е'>0-

Формула

в которой

X1 означает никель и/или кобальт,

Х2 означает таллий, щелочной металл и/или щелочноземельный металл,