Роторно-статорный агрегат для газотурбинного двигателя - RU2647007C2

Код документа: RU2647007C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к роторно-статорным агрегатам для газотурбинного двигателя. Более конкретно, изобретение относится к оптимизации микроструктур истирающего покрытия и истираемого покрытия, которые нанесены, соответственно, на законцовку лопатки ротора и на внутреннюю поверхность статора, окружающего лопатку ротор.

Предшествующий уровень техники

Конкретной областью применения изобретения являются компрессоры для турбин авиационного двигателя (в частности, для двигателей самолета или двигателей вертолета).

Компрессор авиационного двигателя содержит кожух компрессора, составленный из одной или более кольцевых конструкций, обращенных к одному или более комплектам лопаток, которые вращаются относительно кольцевых конструкций. Таким же образом, турбина авиационного двигателя содержит кольцо турбины, составленное из кольцевой конструкции, выполненной как единая деталь, и множества касающихся секторов кольца, которые окружают комплект вращающихся лопаток, приводимых газообразным продуктом сгорания.

Для того чтобы обеспечить наилучшую эффективность авиационного двигателя, обязательным является исключение, или по меньшей мере сведение к минимуму, утечек газа между законцовками лопаток и обращенной к ним поверхностью кожуха компрессора или кольца турбины, поскольку такие утечки не способствуют работе двигателя. Стремление свести зазор к минимуму или исключить его означает, что неминуемо возникновение соприкосновений между законцовками лопаток и обращенным к ним материалом. По причине твердости, которой обычно обладает этот материал, такие соприкосновения могут повредить законцовки лопаток.

Для того чтобы решить эту проблему, были сделаны предложения по оптимизации истираемости материала, расположенного напротив лопаток, то есть его способности к физическому износу посредством законцовок лопаток без возникновения значительного износа законцовок. Одна известная технология для этой цели заключается в предусмотрении внутренней поверхности кожуха компрессора или кольца турбины со слоем, образующим истираемое покрытие, выполненное из пористого материала, в это же время также предусматривая законцовки лопаток со слоем плотного материала, образующим истирающее покрытие.

Таким образом, для истирающего покрытия, наносимого на законцовки лопаток, известно использование материала, содержащего частицы кубического нитрида бора (cubic boron nitride (cBN)) или другие твердые частицы типа оксида, карбида или нитрида. Такие покрытия имеют удовлетворительное истирающее поведение, когда они связаны с истираемым покрытием, которое выполнено из металла или из керамики. Тем не менее, они имеют плохую износостойкость, когда они используются при высокой температуре (эти покрытия подвержены окислению и диффузии в матрицу покрытий), а также они имеют термомеханическое поведение, которое является ограниченным и несовместимо с искомыми сроками службы. К тому же, нанесение таких покрытий является относительно дорогим.

Для пористого истираемого покрытия, наносимого на внутреннюю поверхность статора, известно использование металлического сплава типа MCrAlY или использование керамики на основе диоксида циркония. Металлический сплав имеет преимущество, заключающееся в том, что его производство является простым и недорогим. Напротив, его свойства истираемости являются относительно плохими и его использование ограничено температурой. Наоборот, керамика на основе диоксида циркония может быть использована для выполнения как функции истираемого покрытия, так и функции теплового барьера. Природа основанного на оксиде покрытия позволяет использовать его при высоких температурах (более чем 1100°C), поскольку оно сохраняет свои физические свойства. Это покрытие также известно тем, что оно является легким в производстве, недорогим (нанесение посредством термического напыления), и благодаря некоторому уровню пористости оно имеет хорошие свойства истираемости. Тем не менее, такое пористое покрытие показывает проблемы состояния поверхности после механической обработки по причине трудности придания формы и управления размерами пор или гранул в слое. К сожалению, такое состояние поверхности в потоке воздуха является вредным для эффективности двигателя.

В целом, несмотря на то, что все пары истираемого/истирающего покрытия, известные в предшествующем уровне техники, показывают особенно хорошее свойство среди основных искомых свойств (а именно: поведение системы при соприкосновении, возможность выдерживать эрозию, возможность выдерживать циклические теплосмены и хорошее состояние поверхности), ни одна из них сама по себе не позволяет оптимизировать все искомые свойства.

Следовательно, существует потребность в паре покрытий для истираемого материала и для истирающего материала, которые нанесены, соответственно, на внутреннюю поверхность статора и на законцовку лопатки ротора, которые обладают возможностью сведения к минимуму всех упомянутых выше недостатков.

Краткое изложение сущности изобретения

Таким образом, задача настоящего изобретения состоит в разработке пары покрытий, которые имеют однородное и высокоэффективное поведение в отношении всех упомянутых выше свойств, в частности при высокой температуре, в это же время также являясь недорогими в производстве.

Задача решается посредством роторно-статорного агрегата для газотурбинного двигателя, причем агрегат содержит:

лопатку ротора, имеющую слой керамического материала, образующий истирающее покрытие, нанесенное на ее законцовку, причем упомянутый слой состоит в основном из диоксида циркония и имеет коэффициент пористости, меньший или равный 15%; и

статор, расположенный вокруг лопатки ротора и предусмотренный с обращенным к законцовке лопатки ротора слоем керамического материала, образующим истираемое покрытие, причем упомянутый слой состоит в основном из диоксида циркония и имеет коэффициент пористости в диапазоне 20-50%, с порами, имеющими размер, меньший или равный 50 микрометрам (мкм).

Такая пара истирающего/истираемого покрытия имеет множество преимуществ. В частности, заявитель обнаружил, что истирающее покрытие, выполненное из материала на основе диоксида циркония, имеет особенно высокоэффективное истирающее поведение, когда оно связано с истираемым покрытием, выполненным из керамического материала на основе диоксида циркония, имеющего коэффициент пористости в диапазоне 20-50%, с порами, имеющими размер, меньший или равный 50 мкм. Также заявитель обнаружил, что истираемое покрытие, выполненное из керамического материала на основе диоксида циркония согласно изобретению, имеет удовлетворительное истирающее поведение, когда оно связано с истирающим покрытием, выполненным из керамического материала на основе диоксида циркония.

К тому же, истираемое покрытие показывает поведение, которое является однородным для всех условий соприкосновения (а именно, тангенциальной скорости, скорости проникновения и температуры) и может быть использовано при высокой температуре (более чем 1100°C). Также материал выполняет как функцию теплового барьера, так и функцию истираемого покрытия, и состояние его поверхности после механической обработки является удовлетворительным.

К тому же, пара истирающего/истираемого покрытия является простой для изготовления и для ремонта, а также имеет низкую производственную стоимость. Материал, состоящий в основном из диоксида циркония, может быть нанесен на истираемое покрытие посредством термического напыления, посредством золь-гель способа или посредством спекания, и эти способы нанесения являются легко выполнимыми.

Предпочтительно пористость слоя истираемого покрытия распределена однородно по упомянутому слою.

Пористость слоя истираемого покрытия может иметь распределение, которое является мономодальным, с порами, имеющими размер, меньший или равный 5 мкм. В качестве альтернативы, пористость слоя истираемого покрытия может иметь распределение, которое является бимодальным, с мелкими порами, имеющими размер, меньший или равный 5 мкм, и средними порами, имеющими размер в диапазоне 15-50 мкм.

К тому же, слой истираемого покрытия составлен по меньшей мере из двух частей слоя, имеющих разные коэффициенты пористости. Наличие пористости, которая меняется с глубиной в истираемом покрытии, улучшает сопротивление покрытия температурным ударам, улучшает его сопротивление циклическим теплосменам и увеличивает изоляционную способность покрытия (оно обеспечивает более эффективный тепловой барьер). Слой истираемого покрытия также может включать в себя вертикальные трещины.

Также предпочтительно слой истираемого покрытия имеет модуль упругости в диапазоне 4 гигапаскаля (ГПа) - 10 ГПа и твердость в диапазоне 70 по шкале С твердости Роквелла (HRC) - 95 HRC. Такие свойства придают истираемому покрытию лучшее сопротивление температурным ударам и достаточную эрозионную устойчивостью, в это же время также сохраняя хорошую истираемость.

Подобным образом, слой истирающего покрытия преимущественно имеет модуль упругости, больший или равный 30 ГПа, и твердость больше 600 по шкале твердости Виккерса (HV).

Также предпочтительно диоксид циркония, составляющий слой истираемого покрытия и слой истирающего покрытия, легирован иттрием, гадолинием, диспрозием или любым другим стабилизатором диоксида циркония в тетрагональной или кубичной фазе.

Слой истираемого покрытия может быть нанесен на статор посредством термического напыления, посредством спекания или посредством золь-гель способа. Таким же образом, слой истирающего покрытия может быть нанесен на законцовку лопатки ротора посредством термического напыления, посредством спекания, посредством электролитического способа, посредством способа осаждения из паровой фазы или посредством золь-гель способа.

В изобретении также разработан газотурбинный двигатель, имеющий по меньшей мере один определенный выше роторно-статорный агрегат.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения будут очевидны из описания, приведенного со ссылкой на прилагаемые чертежи, на которых показан вариант осуществления, не подразумевающий каких-либо ограничений. На чертежах:

фиг. 1 представляет собой схематичный вид примера роторно-статорного агрегата согласно изобретению;

на фиг. 2А-2С, 3А-3С и 4А-4В показаны разные варианты осуществления материалов, подходящих для использования в качестве истираемых покрытий для статора агрегата с фиг. 1; и

фиг. 5 и 6 представляют собой фотографии, на которых показано поведение истирающих и истираемых покрытий во время испытания соответственно роторно-статорного агрегата предшествующего уровня техники и роторно-статорного агрегата согласно изобретению.

Подробное описание вариантов осуществления настоящего изобретения

Изобретение применяется к любому роторно-статорному агрегату для газотурбинного двигателя, в котором законцовка лопатки ротора приходит в соприкосновение с внутренней поверхностью части статора, окружающей лопатку ротора.

Фиг. 1 представляет собой схематичный вид примера применения изобретения, в котором ротор составлен из вращающихся лопаток 2 турбины высокого давления в турбореактивном двигателе, а статор представляет собой кольцо 4 турбины, выполненное как единая деталь или составленное из множества соприкасающихся секторов кольца, окружающих лопатки.

В таком агрегате зазор между внутренней поверхностью кольца 4 турбины и законцовками лопаток 2 является нулевым или почти нулевым.

На внутренней стороне, на кольце турбины находится истираемое покрытие 6, в которое частично проникает истирающее покрытие 8, нанесенное на законцовки лопаток 2, частично, не испытывая значительной величины износа.

Согласно изобретению слой, образующий истирающее покрытие 8, выполнен из керамического материала, в основном состоящего из диоксида циркония и имеющего коэффициент пористости, меньший или равный 15%, тогда как слой, образующий истираемое покрытие 6, состоит из керамики, в основном состоящей из диоксида циркония и имеющей коэффициент пористости в диапазоне 20-50%, с размером пор, меньшим или равным 50 мкм.

Термин "в основном" в этом документе означает, что диоксид циркония истираемого покрытия и истирающего покрытия представляет по меньшей мере 80% состава этих слоев.

Таким образом, истираемое покрытие 6 и истирающее покрытие 8 роторно-статорного агрегата согласно изобретению выполнены с использованием одной и той же керамики, а именно диоксида циркония, но с разными микроструктурами. Слой диоксида циркония, составляющий истирающее покрытие, имеет относительно низкую пористость, чтобы обеспечивать наилучшие возможные механические свойства (твердость и сопротивление температурным ударам), тогда как слой диоксида циркония, составляющий истираемое покрытие, имеет микроструктуру, которая является мелкой (то есть поры имеют размер, меньший или равный 50 мкм), и пористость, которая управляется так, чтобы улучшать эрозионную устойчивость покрытия, и так, чтобы гарантировать свойства высокоэффективной истираемости.

Для обоих покрытий используемый диоксид циркония преимущественно является легированным (иттрием, гадолинием, диспрозием или любым другим стабилизатором диоксида циркония в тетрагональной или кубической фазе). Тем не менее, состав порошка диоксида циркония, образующего эти покрытия, не должен обязательно быть строго идентичным для обоих покрытий. Таким образом, в качестве примера, возможно добавлять стабилизирующие вещества в один порошок или в другой порошок.

Истирающее покрытие 8, нанесенное на законцовки лопаток 2, предпочтительно также имеет модуль упругости, который больше или равен 30 ГПа, и твердость более чем 600 HV.

Слой истирающего покрытия может быть нанесен на законцовки лопаток посредством известных способов, таких как термическое напыление, спекание, электролитический способ, осаждение из паровой фазы или золь-гель способ.

Также может быть использован подслой 10 для способствования нанесению слоя истирающего покрытия на законцовки лопаток, которые выполнены из металла. Например, связующий подслой 10 может состоять из MCrAlY (где М может представлять собой Ni, Со, или NiCo) или из покрытия платинового алюминида.

Далее со ссылкой на фиг. 2А-2С, 3А-3С и 4А-4В следует описание различных вариантов осуществления микроструктур для слоев материала, образующего истираемое покрытие роторно-статорного агрегата изобретения.

На фиг. 2А и 2В показан первый вариант осуществления соответственно в форме фотографии (масштаб: 1 мкм) и в форме схемы такого слоя 12, составленного, в основном, из диоксида циркония и нанесенного на подложку 14. В этом варианте осуществления заявлено, что пористость (поры представлены черными точками 16) является мелкой, то есть она состоит из пор с размером, меньшим или равным 5 мкм, и равномерно распределенной по толщине слоя. В этом примере распределение пористости в слое является мономодальным.

Следует заметить, что этот слой 12 может быть нанесен на подложку через связующий подслой 18, например, образованный посредством нанесения сплава типа MCrAlY (где М представляет собой Ni, Со или NiCo) или нанесения покрытия из платинового алюминида, и так далее. К тому же, в разновидности этого первого варианта осуществления, показанной на фиг. 2С, слой 12 диоксида циркония также содержит частицы 17 твердого лубриканта, такие как, например, частицы шестигранного нитрида бора. Такие частицы облегчают перемещение лопаток во время соприкосновения лопатки ротора и статора и ограничивают силы между лопаткой ротора и статором. На фиг. 3А-3С показан второй вариант осуществления слоя 20, нанесенного на подложку 14 и подходящего для использования в составе истираемого покрытия роторно-статорного агрегата.

В этом втором варианте осуществления слой 20 составлен двумя слоями 20а и 20b диоксида циркония, имеющими разные микроструктуры. Таким образом, слой 20а, нанесенный рядом с зоной истирания, имеет высокую пористость (то есть имеет коэффициент пористости в диапазоне 20-50%), тогда как слой 20b, нанесенный рядом с подложкой 14, имеет более низкую пористость (порядка 10-20%).

Таким образом, получен слой, который имеет высокую пористость у поверхности для выполнения функции истираемого покрытия, и более плотный подслой рядом с подложкой для выполнения функции теплового барьера. Такая разновидность пористости в глубину истираемого покрытия предназначена для улучшения сопротивления покрытия температурным ударам, для улучшения его сопротивления циклическим теплосменам и для увеличения изоляционной способности покрытия (она обеспечивает более эффективный тепловой барьер).

Следует заметить, что этот слой 20 может быть нанесен на подложку через промежуточный связующий подслой 18.

Также следует заметить, что в каждом из двух слоев 20а и 20b поры предпочтительно распределены однородно по всей толщине слоев. К тому же, в разновидности этого второго варианта осуществления, как показано на фиг. 3С, слой 20а, нанесенный рядом с зоной истирания, может иметь группу вертикальных трещин 22 (по меньшей мере по две трещины на каждый миллиметр), чтобы улучшать термомеханическое поведение покрытия.

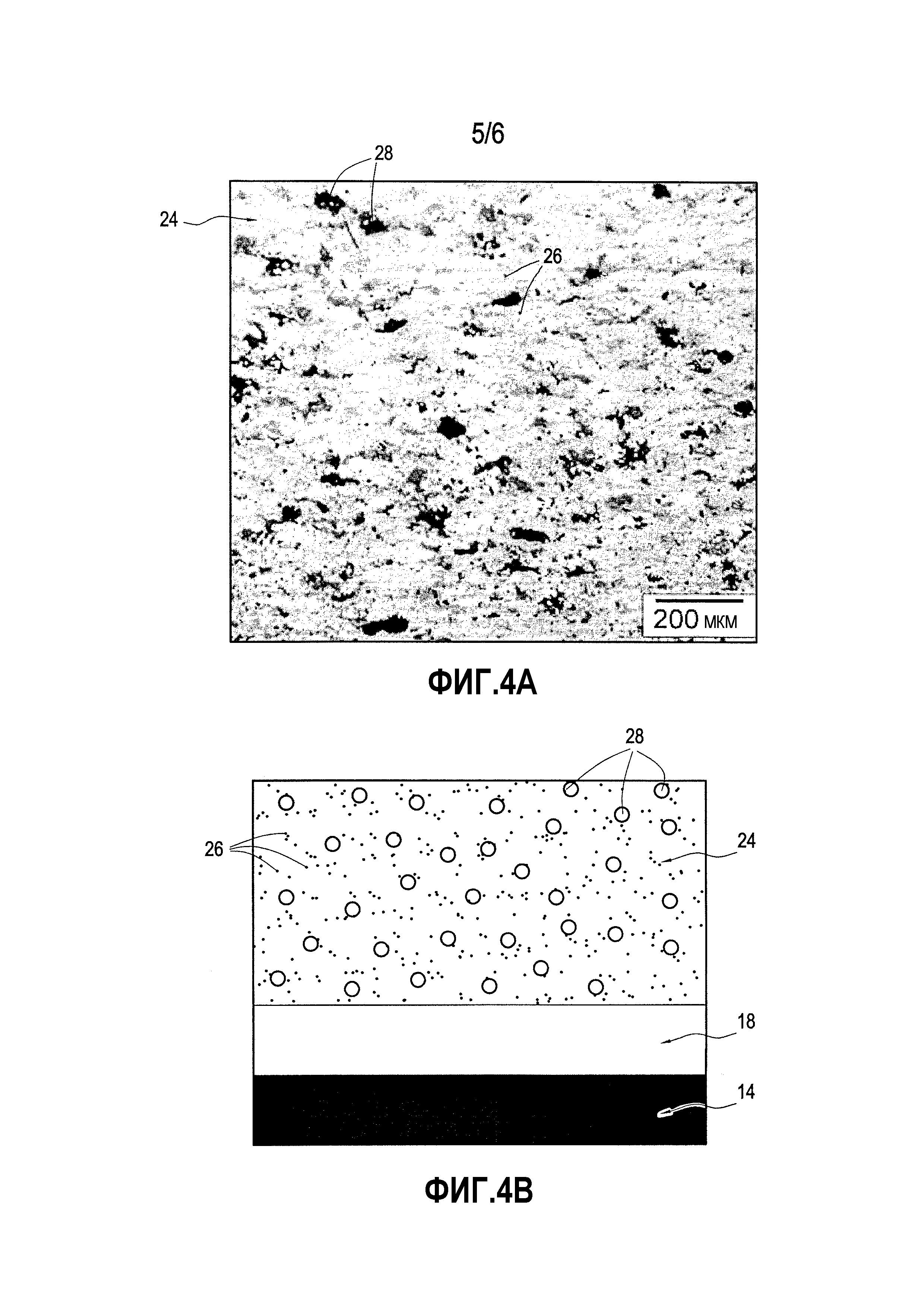

На фиг. 4А, 4В показан третий вариант осуществления слоя 24, нанесенного на подложку 14 и подходящего для использования в составе истираемого покрытия роторно-статорного агрегата.

В этом третьем варианте осуществления слой 24 образован слоем диоксида циркония с высокой пористостью (то есть имеющим коэффициент пористости в диапазоне 20-50%).

По сравнению с первым вариантом осуществления, распределение пористости в слое в этом примере является бимодальным, то есть поры разделены на "мелкие" поры (то есть имеющие размер, меньший или равный 5 мкм), и "средние" поры (то есть имеющие размер в диапазоне 15-50 мкм).

Таким образом, на фотографии на фиг. 4А поры мелкого размера представлены черными зонами 26, тогда как поры среднего размера представлены черными зонами 28. Следует заметить, что, независимо от размера пор, распределение пор в слое 24 является однородным.

Ниже описаны другие характеристики, являющиеся общими для различных вариантов осуществления слоя, образующего истираемое покрытие роторно-статорного агрегата.

Этот слой истираемого покрытия предпочтительно имеет модуль упругости в диапазоне 4-10 ГПа. Такие величины придают покрытию улучшенное сопротивление температурным ударам.

Также предпочтительно слой истираемого покрытия имеет твердость поверхности в диапазоне 70-95 по поверхностной шкале твердости Роквелла (HR15Y), таким образом позволяя гарантировать достаточное сопротивление эрозии, при этом имея хорошую истираемость.

К тому же, слой истираемого покрытия может быть нанесен посредством термического напыления гранулированного порошка, предпочтительно содержащего образующее поры вещество и твердый лубрикант. Также возможно использовать термическое напыление суспензии порошка нанометрового размера, который способствует получению более мелкой микроструктуры. Также возможно изменять параметры распыления для достижения микроструктуры с вертикальными трещинами и коэффициентом пористости более 20%.

Также может быть использовано нанесение посредством спекания порошков, имеющих субмикронную микроструктуру с образующим поры веществом и твердым лубрикантом или без них. Спекание обеспечивает улучшенное управление всей микроструктурой посредством формования осадка при температуре ниже температуры плавления керамики. В частности, микроструктура может быть сохранена мелкой, и пористостью можно управлять как в отношении однородности, так и в отношении размера и распределения.

Также для нанесения слоя истираемого покрытия может быть использован золь-гель способ.

Далее со ссылкой на фиг. 5 и 6 следует описание результатов испытания истираемости и износа для пары истирающего/истираемого покрытия предшествующего уровня техники (фиг. 5) и для пары истирающего/истираемого покрытия согласно изобретению (фиг. 6). Эти испытания выполнены с использованием испытательного стенда, такого как предлагаемый на рынке поставщиком Sulzer Innotec. Как известно, такой испытательный стенд содержит как ротор, несущий лопатку, которая предусмотрена у своего свободного конца со слоем истирающего покрытия, так и пластину, несущую образец истираемого покрытия, причем возможно перемещать пластину к лопатке ротора, чтобы обеспечивать проникновение истирающего материала в истираемый материал. Испытательный стенд также имеет генератор высокоскоростного пламени для нагрева истираемого покрытия во время испытания.

Испытания выполнялись при одинаковых условиях, в которых лопатка ротора вращалась со скоростью 410 метров в секунду (м/с), истираемое покрытие нагревалось до температуры около 1100°C, и скорость проникновения истирающего покрытия в истираемое покрытие составляла около 50 мкм в секунду (мкм/с).

На фиг. 5 показаны состояние 30 поверхности после испытания истираемого покрытия предшествующего уровня техники, состоящего из плотного диоксида циркония (коэффициент пористости около 10%), и вид 32 в плане законцовки лопатки (без покрытия) после соприкосновения с покрытием.

На этом чертеже можно видеть высокую степень износа у законцовки лопатки, с плохим соприкосновением в истираемом покрытии, нанесенном на статор, а также наличие переноса материала с лопатки на статор.

На фиг. 6 показаны состояние 34 поверхности после испытания истираемого покрытия согласно изобретению и вид 36 в разрезе истирающего покрытия согласно изобретению. В частности, в этом испытании используемое истираемое покрытие 34 имело коэффициент пористости в интервале 25-28% с мелкой микроструктурой, состоящей из мелких пор и средних пор (бимодальное распределение), которые были распределены однородно, как описано со ссылкой на фиг. 3А и 3В. Подобным образом, истирающее покрытие 36, выполненное из диоксида циркония, частично стабилизированного иттрием, имело коэффициент пористости около 10%.

При сравнении с фиг. 5 на этом чертеже можно увидеть, что в истирающем покрытии, нанесенном на лопатку ротора, износ является низким, и в истираемом покрытии, нанесенном на статор, соприкосновение является хорошим. Это ведет к хорошему поведению в отношении истираемости и износа пары истирающего/истираемого покрытия роторно-статорного агрегата согласно изобретению.

Реферат

Описан роторно-статорный агрегат для газотурбинного двигателя, причем агрегат содержит лопатку (2) ротора, имеющую слой (8) керамического материала, образующий истирающее покрытие, нанесенное на ее законцовку, причем упомянутый слой состоит в основном из диоксида циркония и имеет коэффициент пористости, меньший или равный 15%; и статор (4), расположенный вокруг лопатки ротора и предусмотренный с обращенным к законцовке лопатки ротора слоем (6) керамического материала, образующим истираемое покрытие, причем упомянутый слой состоит в основном из диоксида циркония и имеет коэффициент пористости в диапазоне 20-50%, с порами, имеющими размер, меньший или равный 50 мкм. Изобретение позволяет оптимизировать поведение пары покрытий при высокой температуре, при соприкосновении, возможность выдерживать эрозию, возможность выдерживать циклические теплосмены и хорошее состояние поверхности, в это же время также являясь недорогими в производстве. 2 н. и 11 з.п. ф-лы, 11 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство уплотнения газотурбинного двигателя (варианты), лопатка газотурбинного двигателя и острая кромка газотурбинного двигателя

Комментарии