Датчик, способ определения внешних факторов и способ определения относительного расположения датчика - RU2692295C1

Код документа: RU2692295C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к датчикам для определения его положения относительно направляющей поверхности с корпусом, на дне которого находится плоская продолговатая матрица, состоящая из нескольких измерительных ультразвуковых преобразователей и электронного анализатора, которое выдает измеренные значения расположения направляющей поверхности на основе измерительных сигналов измерительных ультразвуковых преобразователей. Также настоящее изобретение относится к способу определения внешних факторов и способу определения относительного расположения датчика.

УРОВЕНЬ ТЕХНИКИ

Для управления сельскохозяйственными или строительными машинами, в частности, так называемыми финишерами (отделочными дорожными машинами), используется направляющая проволока, которая позволяет машине передвигаться по определенному маршруту. Направляющая проволока натягивается параллельно маршруту на точно заданной высоте. Датчиком регистрируется положение машины в пространстве относительно направляющей проволоки, и сигнал передается в систему управления машины, так что она ведет машину таким образом, чтобы она следовала на постоянном расстоянии от направляющей проволоки.

Для выполнения современных требований к точности управления машиной, в частности, к контролю положения рабочего органа дорожно-строительной техники по высоте, должны применяться датчики с высокой разрешающей способностью. Для этого рассматриваются преимущественно ультразвуковые датчики, которые могут выдать точную информацию о расположении в пространстве относительно направляющей проволоки или иной направляющей поверхности.

Ультразвуковым датчиком или датчиком здесь называется весь сенсорный блок, состоящий из ультразвуковых преобразователей, электроники и корпуса, а ультразвуковым преобразователем - физический сенсорный элемент, преобразующий электрическую энергию в звук и наоборот - звук в электрическую энергию.

Ультразвуковые преобразователи для применения на воздухе сейчас обычно состоят из круглого согласующего слоя и круглого пьезокерамического диска, например, из материала ЦТС. Пьезокерамический диск наклеивается сзади на согласующий слой. Тонкие проводники, припаянные к пьезокерамическому диску, устанавливают электрическое соединение. Задачей согласующего слоя является согласование акустического волнового сопротивления пьезокерамического материала с волновым сопротивлением воздуха. Акустические согласующие слои могут быть изготовлены, например, из стеклянных полых микросфер, вмешанных в эпоксидную смолу. Толщина согласующего слоя составляет λ/4 нужной ультразвуковой частоты. Подобные ультразвуковые преобразователи формируют звуковое поле с осевой симметрией. Если в каком-либо определенном направлении требуется более широкое звуковое поле, тогда несколько таких ультразвуковых преобразователей расположены близко друг от друга и образуют таким образом ультразвуковую матрицу. При этом образующиеся ультразвуковые лепестки накладываются друг на друга.

Известен датчик «SONIC SKI plus» компании МОВА Mobile Automation AG, в котором в одном корпусе расположены в один ряд четыре отдельных круглых ультразвуковых преобразователя. Четыре ультразвуковых преобразователя утоплены в углубления в днище корпуса. Дополнительный контрольный измерительный участок для компенсации температурной зависимости скорости звука и возможных других влияний внешней среды на скорость звука образуется еще одним ультразвуковым преобразователем на кронштейне, отстоящем от корпуса под прямым углом, и на противоположном втором кронштейне с отражающей поверхностью. В корпусе находится центральный анализирующий блок, который запускает четыре ультразвуковых преобразователя и преобразователь на контрольном участке после измерения времени распространения отраженного сигнала и обрабатывает данные. Так как четыре ультразвуковых преобразователя находятся не на едином согласующем слое, они не образуют монолитную (неразъемную) ультразвуковую матрицу. Этот датчик служит только для измерения высоты. Датчик со своими левым и правым кронштейнами, отстоящими под прямым углом, достаточно велик и неудобен для пользования и требует интенсивного технического обслуживания при ежедневной работе дорожно-строительной организации. Встроенные ультразвуковые преобразователи, утопленные по отдельности в корпус, быстро загрязняются, и поэтому искажают результат измерения. Очистка углублений достаточно трудоемка. Встраивание отдельных ультразвуковых преобразователей и дорогостоящий корпус с двумя кронштейнами удорожают себестоимость датчика.

В германском патенте DE 3816198 С1 описан управляющий датчик, в котором информация о расположении в пространстве определяется четырьмя ультразвуковыми датчиками. Ультразвуковые датчики изолированно расположены в днище корпуса и залиты в пластиковый блок. Никаких сведений по исполнению необходимого согласующего слоя не дано. Для температурной компенсации предусмотрен только один температурный датчик.

В заявке на германский патент DE 4206990 А1 описан способ определения бокового положения строительной машины с датчиком из двух ультразвуковых преобразователей. Контрольное измерение осуществляется теми же самыми преобразователями на основе эхо-сигнала, отражающегося от двух кромок.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задача изобретения заключается в раскрытии сущности конструкции датчика для определения его расположения относительно направляющей поверхности, который в состоянии с большой точностью выдавать результаты горизонтальных и вертикальных измерений и одновременно имеет простую в техническом обслуживании конструкцию и низкую себестоимость.

Эта задача решается посредством датчика для определения его расположения относительно направляющей поверхности с корпусом, на днище которого предусмотрена плоская продолговатая матрица с ультразвуковыми преобразователями, которая состоит из нескольких измерительных ультразвуковых преобразователей, которые своими звукоизлучающими поверхностями ориентированы параллельно матрице, и из электронного анализатора, который выполнен с возможностью выдавать измеренные значения расположения направляющей поверхности на основе измерительных сигналов измерительных ультразвуковых преобразователей. На обоих концах матрицы с ультразвуковыми преобразователями расположены по одному контрольному ультразвуковому преобразователю, которые своими звукоизлучающими поверхностями тоже направлены параллельно матрице, и на расстоянии от днища и на одной линии с контрольными ультразвуковыми преобразователями расположены по одной отражающей поверхности, которые наклонены под 45° к соответствующему контрольному ультразвуковому преобразователю и обращены друг к другу. Таким образом между двумя контрольными ультразвуковыми преобразователями образован участок контрольного измерения известной длины.

Согласно настоящему изобретению обе отражающие поверхности образованы соединенной с корпусом отражательной скобой.

Согласно настоящему изобретению направляющая поверхность образована верхней кромкой направляющей проволоки.

Согласно настоящему изобретению направляющая поверхность образована поверхностью грунта, бордюрного камня или краем проезжей части дороги.

Согласно настоящему изобретению контрольные ультразвуковые преобразователи и измерительные ультразвуковые преобразователи матрицы соединены единым плоским продолговатым акустическим согласующим слоем, на задней стороне которого расположено несколько удаленных друг от друга измерительных пьезокерамических дисков и на обоих наружных концах этой конструкции дополнительно размещено по одному контрольному пьезокерамическому диску, а задняя сторона согласующего слоя с пьезокерамическими дисками заключена во вспененный материал, а своей противоположной передней гладкой стороной заподлицо соединена с днищем датчика, таким образом матрица с ультразвуковыми преобразователями образует неразъемный блок.

Согласно настоящему изобретению на согласующем слое в один ряд на расстоянии друг от друга расположены пять круглых измерительных пьезокерамических дисков.

Согласно настоящему изобретению на согласующем слое в один ряд на расстоянии друг от друга расположены четыре прямоугольных измерительных пьезокерамических диска.

Согласно настоящему изобретению на задней стороне в промежутках между измерительными пьезокерамическими дисками находятся пазы в согласующем слое для акустического разъединения.

Согласно настоящему изобретению вспененный материал состоит из полиуретановой или силиконовой пены.

Согласно настоящему изобретению согласующий слой дополнительно снабжен бортиком, который вместе с согласующим слоем образует лоток, а внутренняя сторона этого лотка выполнена металлизированой.

Согласно настоящему изобретению измеренные значения предоставлены в виде аналогового сигнала.

Согласно настоящему изобретению измеренные значения предоставлены в виде цифровой информации на CAN-интерфейсе.

Согласно настоящему изобретению на корпусе расположены индикаторы, которые показывают, находится ли направляющая поверхность в заданном горизонтальном и/или вертикальном диапазоне расположения датчика.

Также заявленная задача решается посредством способа определения внешних факторов со стороны днища вышеуказанного датчика посредством его участка контрольного измерения, согласно которому посредством одного контрольного ультразвукового преобразователя посылают короткий звуковой импульс с первой ультразвуковой частотой, который отклоняется обеими отражающими поверхностями и по участку контрольного измерения достигает второго контрольного ультразвукового преобразователя и там считывается, а посредством анализатора измеряют первое время между отправкой звукового импульса и его приемом, затем то же самое измерение повторяют в противоположном направлениию. При этом посредством анализатора измеряют второе время и формируют из первого и второго значения времени среднее арифметическое, это среднее значение служит опорной величиной для актуальных значений внешних факторов со стороны днища датчика.

Также заявленная задача решается посредством способа определения относительного расположения вышеуказанного датчика относительно направляющей поверхности, в котором измерительными ультразвуковыми преобразователями передают прямые импульсы со второй ультразвуковой частотой, а их отражения на направляющей поверхности в виде эхо-сигналов снова улавливают, измеряют время прохождения эхо-сигналов, и на основании этого в анализаторе через тригонометрические расчеты формируют информацию о расположении и выдают в виде измеренных значений. При этом при формировании указанной информации о расположении используют актуальные значения внешних факторов, рассчитанные в соответствии с вышеуказанным способом, на участке контрольного измерения для компенсации влияний внешней среды.

Согласно настоящему изобретению первую ультразвуковую частоту на участке контрольного измерения выбирают выше, чем вторую ультразвуковую частоту для определения расположения направляющей поверхности.

Согласно настоящему изобретению в первом рабочем режиме выдают только информацию о вертикальном расположении направляющей поверхности, а во втором рабочем режиме - горизонтальную и вертикальную информацию о положении направляющей поверхности.

Согласно настоящему изобретению рассчитанную информацию о расположении представляют на индикаторах на корпусе.

Скорость звука сильно зависит от температуры. Посредством участка контрольного измерения известной длины можно скорректировать влияние температуры простым расчетом пропорций. Другое преимущество участка контрольного измерения состоит в том, чтобы компенсировать и другие факторы влияния окружающей среды на скорость звука, а значит, и на точность измерения скорости распространения эха.

Датчик для определения его относительного местоположения в пространстве относительно направляющей поверхности имеет корпус, на дне которого находится плоская продолговатая матрица с ультразвуковыми преобразователями, состоящая из нескольких измерительных ультразвуковых преобразователей и электронного анализатора, которое на основе измерительных сигналов измерительных ультразвуковых преобразователей выдает значения измерения расположения в пространстве направляющей поверхности.

В датчике в соответствии с изобретением участок контрольного измерения формируется за счет того, что на обоих наружных концах матрицы с ультразвуковыми преобразователями дополнительно расположены по одному контрольному ультразвуковому преобразователю, а на удалении от днища и на одной прямой с контрольными ультразвуковыми преобразователями располагается по одной отражающей поверхности, каждая из которых наклонена к днищу под углом 45°, и при этом они повернуты друг к другу. Таким образом образуется участок контрольного измерения известной длины между двумя контрольными ультразвуковыми преобразователями.

Наклоненные под углом 45° отражающие поверхности образуют скобу над днищем и предпочтительно являются непосредственной составной частью корпуса. Это избавляет от необходимости дополнительного монтажа механических кронштейнов или консолей.

В настоящей заявке говорится о направляющей поверхности, относительно которой определяется расположение датчика. Это может быть поверхность направляющей проволоки. Но также вполне может применяться и направляющая рейка, и тому подобное, когда верхняя кромка образует контрольное значение для настройки расположения в пространстве. Однако предусмотрено и то, чтобы датчик измерял непосредственно дистанцию до находящегося под ним грунта.

Согласно настоящему изобретению, оба контрольных ультразвуковых преобразователя и измерительные ультразвуковые преобразователи сконструированы не изолированно, а с помощью единого удлиненного акустического согласующего слоя, на задней стороне которого расположены несколько расположенных на расстоянии друг от друга измерительных пьезокерамических дисков, а на обоих наружных концах этой конструкции дополнительно размещено по одному контрольному пьезокерамическому диску. Задняя сторона этого согласующего слоя с пьезокерамическими дисками заключена во вспененный материал. Противоположная гладкая сторона согласующего слоя заделана вровень с днищем датчика и является звукоизлучающей стороной матрицы с ультразвуковыми преобразователями. Таким образом, матрица образует монолитный блок.

Участок контрольного измерения может быть сформирован отдельными контрольными ультразвуковыми преобразователями, контрольные пьезокерамические диски которых снабжены соответствующим отдельным согласующим слоем. В предпочтительном варианте исполнения контрольные и измерительные ультразвуковые преобразователи интегрированы в монолитную матрицу единым блоком.

Измерительными ультразвуковыми преобразователями испускаются звуковые импульсы и ловятся отраженные сигналы. Электронный анализатор выдает на основе измерительных сигналов измеренные значения расположения направляющей поверхности.

В настоящем датчике монолитная матрица с ультразвуковыми преобразователями с ее сплошным гладким акустическим согласующим слоем заподлицо вмонтирована в днище датчика. За счет этого расположения на одном уровне звукоизлучающей стороны согласующего слоя и днища корпуса датчика получается большая и ровная поверхность, которую легко чистить.

Согласующий слой матрицы с ультразвуковыми преобразователями, имеющий толщину лямбда/4 нужной ультразвуковой частоты, имеет удлиненную форму. На его задней стороне размещено по меньшей мере два, а в одном из вариантов исполнения изобретения пять круглых измерительных пьезокерамических дисков в один ряд на расстоянии друг от друга, на согласующем слое. Их крепление может быть осуществлено, например, посредством пайки, приклеивания или клеммного зажима.

Опыты показали, что при использовании прямоугольных пьезокерамических дисков могут быть образованы несколько асимметричные ультразвуковые лепестки, которые в одном направлении будут получаться шире. Если прямоугольные пьезокерамические диски расположить широкими сторонами ультразвуковых лепестков на расстоянии друг от друга рядом на задней стороне согласующего слоя, можно сократить количество необходимых пьезокерамических дисков по сравнению с исполнением с круглыми дисками, так как прямоугольные пьезокерамические диски тогда будут располагаться немного дальше друг от друга.

Между пьезокерамическими дисками на задней стороне согласующего слоя расположены пазы, обеспечивающие акустико-механическое разъединение отдельных пьезокерамических дисков. Для хорошего электромагнитного экранирования задняя сторона согласующего слоя сначала металлизируется, и пьезокерамические диски затем размещаются в этом металлическом покрытии. Конструкция укладывается в мягкий материал из полиуретанового или силиконового вспененного материала для механического отделения от корпуса датчика.

При другом варианте исполнения, согласующий слой матрицы с ультразвуковыми преобразователями на задней стороне дополнительно снабжается по периметру бортиком, таким образом, что образуется лоток. Изнутри лоток металлизируется с целью электромагнитного экранирования. На металлизированном дне лотка размещены пьезокерамические диски, имеющие электрический контакт с тонкими проводниками.

Способ установления внешних факторов со стороны днища описанного выше датчика использует участок контрольного измерения за счет того, что один из контрольных ультразвуковых преобразователей посылает короткий звуковой импульс с первой звуковой частотой, который отклоняется обеими отражающими поверхностями и по участку контрольного измерения попадает на другой контрольный пьезокерамический диск и там принимается. Анализатор измеряет первое время между отправкой звукового импульса и его получением. Затем то же самое измерение повторяется в противоположном направлении, и анализатор измеряет при этом второе время. Из значений первого и второго измеренного времени образуется среднее арифметическое, и это контрольное время распространения сигнала Zr служит опорной величиной для актуальных значений внешних факторов со стороны дна датчика. Этим двойным измерением в противоположном направлении ограничивается влияние ветра на контрольное измерение.

Способ определения расположения описанного выше датчика относительно направляющей плоскости выглядит следующим образом:

Сначала проводят описанное выше контрольное измерение. Вслед за этим датчик через измерительные пьезокерамические диски испускает по очереди звуковые импульсы со второй звуковой частотой, причем посылаемый импульс всегда подается только на один измерительный пьезокерамический диск. Затем датчик на всех измерительных пьезокерамических дисках принимает эхо-сигналы.

Определенные таким образом значения времени распространения корректируются при помощи контрольного значения простым соотношением:

Удаление L от проволоки в мм:

где Z = значение времени распространения сигнала в мкс, Zr = контрольное значение времени распространения сигнала в мкс, Lr = контрольная длина в мм.

Участок контрольного измерения может работать с той же частотой ультразвука, что и измерительные пьезокерамические диски. В предпочтительном варианте исполнения для участка контрольного измерения выбирается более высокая ультразвуковая частота.

Установленные таким образом значения удаления по выбору могут при каждом проведенном измерении передаваться на подсоединенный к датчику блок управления, или сначала через тригонометрические расчеты определяется точная позиция проволоки под датчиком и в блок управления передается только позиция X и Y проволоки относительно датчика.

Вывод измеренных значений осуществляется через электрическое соединение к датчику. Если необходимо вывести только расстояние между датчиком и проволокой, это можно осуществить посредством стандартизированного аналогового сигнала, такого как 0-10 В или 4-20 мА.

На строительных машинах очень распространена шина CAN. В протоколе измеренные значения от отдельных пьезокерамических дисков или определенные до этого в датчике позиции X и Y проволоки относительно датчика могут быть переданы по шине CAN.

На корпусе датчика предпочтительно размещаются индикаторы, которые показывают, находится ли направляющая поверхность в заданной горизонтальной и/или вертикальной области расположения датчика. Эти индикаторы дают возможность оператору машины управлять ею на маршруте вручную.

Рассчитанная информация о расположении направляющей поверхности в измерительном диапазоне датчика предпочтительно отображается также на индикаторах на корпусе. Так оператор машины тоже может управлять ею на соответствующем маршруте вручную, наблюдая за индикаторами. Оба вида информации о расположении могут иметь форму числовой индикации или представляются в виде +/-.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фигурах для примера показан один из вариантов осуществления привода.

Фиг. 1 - схематический вид в разрезе, проходящий через транспортное средство с приводом;

Фиг. 2 - схематический вид транспортного средства на рельсовом пути;

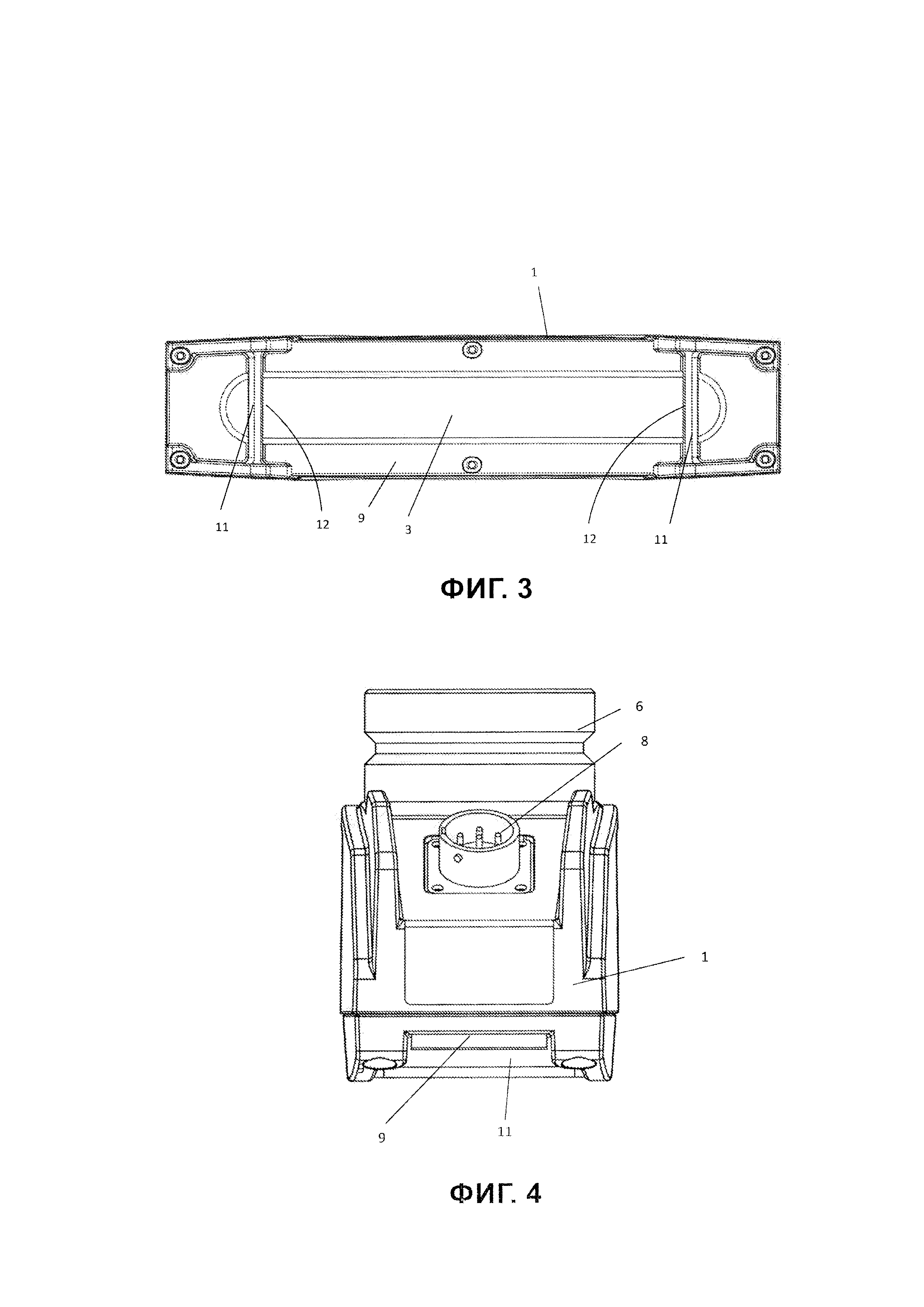

Фиг. 3 - вид транспортного средства снизу с туннелем для рельсового пути;

Фиг. 4 - элемент привода;

Фиг. 5 - привод с направляющей скобой;

Фиг. 6 - схематический вид в разрезе, проходящий через транспортное средство на рельсовом пути с двумя рельсами;

Фиг. 7 - схематический вид сочлененного поезда на рельсовом пути.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На Фиг. 1 показано схематическое изображение сечения, проходящего через транспортное средство с приводом. Рельсовый путь 3 и приводные колеса 2 находятся в туннеле 10 в днище корпуса 1.

Корпус 1 при остановке удерживается на рельсовом пути 3, в данном варианте осуществления, выполненном в виде рельса 4, ходовым роликом 6. Вверху на корпусе расположены подъемные элементы 11, которые при быстром движении производят подъемное усилие F. При достаточно большом подъемном усилии F корпус 1 приподнимается своим ходовым роликом 6 над рельсом 4.

С обеих сторон рельсового пути 3 приводные колеса 2 прижимаются к ограничительному профилю 5, который предотвращает слишком высокий подъем корпуса 1, а значит, приводных колес 2. Прижим приводных колес 2 производится исполнительными гидроцилиндрами 7, которые свою силу прижима через нажимные штанги 9 и колесные оси 8 передают на приводные колеса 2.

На Фиг. 2 представлен схематический вид транспортного средства с корпусом 1 на рельсовом пути 3. Рельсовый путь 3 проходит через туннель 10 корпуса 1. По бокам из корпуса 11 выдвинуты подъемные элементы 11. Кроме того, предусмотрены впускные отверстия для воздуха 13, через которые воздух втекает в воздуховоды корпуса 1 с не изображенными подъемными элементами.

Фиг. 3 показывает вид транспортного средства снизу с туннелем 10, через который проходит рельсовый путь 3. Туннель 10 имеет такую ширину, чтобы в нем было достаточно места и для рельсового пути с изгибом. Транспортное средство приводится в движение приводными колесами 2, которые по бокам прижаты к рельсовому пути. Для опоры над рельсовым путем 3 имеются ходовые ролики 6.

На Фиг. 4 изображена часть варианта осуществления привода. Приводные колеса 2 прижимаются к рельсовому пути 3 посредством исполнительных гидроцилиндров 7. При этом они удерживаются нажимными штангами 9, шарнирно соединенными с корпусом 1.

На Фиг. 5 показан вариант осуществления привода с направляющей скобой 14. Направляющая скоба 14 опирается на транспортное средство шарнирными штангами 15 и может выполнять ограниченные повороты В вокруг вертикальной оси. Таким образом, прижатые к рельсовому пути 3 приводные колеса 2 могут способствовать движению вверх и вниз А.

Приводная сила транспортного средства прикладывается к рельсовому пути 3 через приводные колеса 2, которые прижимными цилиндрами между нажимными штангами 9 и контропорами 16 прижимаются к рельсовому пути 3.

На Фиг. 6 схематически изображен вид в разрезе, проходящий через транспортное средство на рельсовом пути 3 в широком исполнении с двумя параллельными рельсами. В туннеле 10 корпуса 1 находятся два ходовых ролика 6, которыми корпус 1 может опираться на рельсы 4. Приводные колеса 2 нажимными штангами 9 сбоку прижимаются к рельсовому пути.

Подъемные элементы 11 в этом варианте осуществления закреплены на крыше корпуса 1.

Фиг. 7 показывает схематический вид сочлененного поезда на рельсовом пути 3. При этом корпуса 1 соседних вагонов своими муфтами 12 сцепления опираются на общую ходовую тележку, имеющую приводные колеса 2.

Подъемные элементы 11 в этом примере варианта осуществления закреплены на крышах корпусов 1.

Номера ссылочных позиций

1 Корпус

2 Приводное колесо

3 Рельсовый путь

4 Рельс рельсового пути

5 Ограничительный профиль

6 Ходовой ролик

7 Нажимной цилиндр

8 Ось магистрали

9 Нажимная штанга

10 Туннель

11 Подъемный элемент

12 Муфта сцепления

13 Впускное отверстие для воздуха

14 Направляющая скоба

15 Шарнирная штанга

16 Контропора

А Движение вверх-вниз

В Поворот вокруг вертикальной оси.

Реферат

Изобретение относится к датчику и способу определения расположения датчика относительно направляющей поверхности (5 с корпусом (1) и электронным анализатором (7), которое выдает результаты измерения положения направляющей поверхности (5) на основе измерительных сигналов. Датчик содержит матрицу с ультразвуковыми преобразователями, причем каждый из двух наружных концов которой дополнительно снабжен соответствующим контрольным ультразвуковым преобразователем и соответствующей отражающей поверхностью (12), выполненной заподлицо с соответствующим пьезокерамическим диском (13), выполненным удаленным от днища (9), при этом указанные ультразвуковые преобразователи и отражающие поверхности выполнены наклоненными к днищу (9) под углом 45° и обращены друг к другу с образованием, таким образом, участка (R) контрольного измерения известной длины между двумя контрольными ультразвуковыми преобразователями. В способе определения относительного расположения, измеренные значения корректируются на величину внешних воздействий путем измерений на контрольном участке. 3 н. и 15 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Поезд-укладчик дорожного покрытия

Комментарии