Система покрытия - RU2667521C2

Код документа: RU2667521C2

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Заявляемое изобретение в целом касается системы покрытия и способа формирования покрытия на поверхности. Более конкретно, заявляемое изобретение касается системы покрытия, содержащей биокомпозитный компонент и изоцианатный компонент, который способен реагировать с биокомпозитным компонентом.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Различные изделия формируются путем связывания твердых частиц друг с другом полимерным связующим. Например, дорожные покрытия часто содержат частицы стекла и/или камня, связанные между собой с помощью полиуретанового связующего. В качестве другого примера, беговые дорожки часто содержат частицы резины, связанные между собой с помощью полиуретанового связующего. В качестве последнего примера, древесно-стружечная плита, как правило, содержит древесину, связанную между собой с помощью полиуретановых, акриловых, аминных, формальдегидных и других смол.

Данные изделия, содержащие твердые частицы, связанные между собой с помощью полимерного связующего могут изнашиваться, обесцвечиваться и даже разрушаться при использовании с течением времени и при воздействии различных физических сил (например, при большой нагрузке), истиранию, воздействию ультрафиолетовых (УФ) лучей, химических веществ, колебаний температуры и влажности. Износ, выцветание и разрушение данных изделий часто может приписываться разрушению полимерного связующего, например, ароматического полиуретанового связующего, под воздействием различных сил и условий окружающей среды.

Таким образом, системы покрытий могут быть нанесены на поверхность таких изделий/подложки для повышения долговечности, а также улучшения эстетичного внешнего вида данных изделий. В этом направлении в данной области известно, что различные полимерные покрытия улучшают долговечность и эстетику таких изделий.

С точки зрения применения, системы покрытий согласно предшествующему уровню техники могут высыхать слишком быстро или слишком медленно, и скорость высыхания может варьироваться в зависимости от условий окружающей среды, таких как температура окружающей среды, температура поверхности и т.п. Если система покрытия высыхает слишком быстро, запертые пузырьки, волдыри и линии перекрытия могут быть видны на полимерном покрытии. Преждевременное высыхание может даже оказывать влияние на адгезию полимерного покрытия к поверхности бетона. Если система покрытия высыхает слишком медленно, полное высыхание полимерного покрытия может занять часы или даже дни, и пока полимерное покрытие полностью высыхает, полимерное покрытие является уязвимым для вмятин, следов и других поверхностных неоднородностей.

С точки зрения окружающей среды, системы покрытий согласно предшествующему уровню техники могут включать чрезмерное количество растворителей и других летучих жидкостей, которые могут быть вредны для окружающей среды. Кроме того, системы покрытий согласно предшествующему уровню техники часто формируются из компонентов, полученных из невозобновляемых ресурсов, таких как нефть.

Кроме того, с точки зрения эффективности функционирования, полимерные покрытия согласно предшествующему уровню техники, такие как полиаспарагиновые покрытия, также могут изнашиваться, обесцвечиваться и разрушаться при использовании с течением времени. Например, различные полимерные покрытия согласно предшествующему уровню техники могут желтеть с течением времени и при воздействии УФ и других элементов, влияющих на изменение цвета покрытой поверхности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ И ПРЕИМУЩЕСТВА

Заявляемое изобретение предусматривает систему покрытия, содержащую от 30 до 90 частей по массе биокомпозитного компонента и от 10 до 70 частей по массе изоцианатного компонента, исходя из 100 частей по массе системы покрытия, и имеет процент твердых веществ более чем 60%. Биокомпозитный компонент содержит акриловый полимер и биополиол, полученный из натурального масла.

Способ формирования покрытия на поверхности с системой покрытия включает стадии комбинирования биокомпозитного компонента и изоцианатного компонента с образованием реакционной смеси, имеющей процент твердых веществ более чем 60 процентов, нанесение реакционной смеси на поверхность, и высыхание реакционной смеси с образованием покрытия на поверхности.

Предпочтительно, система покрытия формируется, в частности, из возобновляемых ресурсов и имеет высокое содержание твердых веществ (например, более чем 60% твердых веществ). Кроме того, как только компоненты системы покрытия объединяются с образованием реакционной смеси, реакционная смесь демонстрирует превосходные свойства для нанесения, такие как предельный срок хранения и время высыхания до исчезновения отлипа. Кроме того, покрытие, образованное из системы покрытия, имеет превосходную адгезию к различным поверхностям, является долговечным и имеет превосходную УФ стабильность.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Заявляемое изобретение предусматривает систему покрытия, содержащую биокомпозитный компонент и изоцианатный компонент. Как правило, система является двухкомпонентной (или 2K) системой. Тем не менее, следует принимать во внимание, что ссылка на изоцианатный компонент и биокомпозитный компонент, как используется в данном документе, делается исключительно в целях установления исходной точки для внесения конкретных компонентов системы и для установления частей по массе основы. Таким образом, это не должно истолковываться как ограничение представленного изобретения только 2K системой. Например, все индивидуальные компоненты системы могут оставаться отличающимися друг от друга. Система может также содержать дополнительные компоненты, которые могут быть включены или с одним, или с обоими изоцианатным и биокомпозитным компонентами, или совершенно отдельным, например, третьим компонентом, как описано далее ниже.

Биокомпозитный компонент содержит акриловый полимер и биополиол, полученный из натурального масла, каждый из которых описан в свою очередь ниже.

Биокомпозитный компонент может включать один или несколько акриловых полимеров. Как используется в данном документе, акриловый полимер относится как к олигомерам, так и полимерам, которые включают акрилатные единицы. Кроме того, акрилатные единицы включают единицы, образованные из акрилата и метакрилата.

Акриловый полимер включает, по меньшей мере, одну акрилатную единицу и имеет, по меньшей мере, одну функциональную группу, которая способна реагировать с изоцианатной функциональной группой. Более конкретно, акриловый полимер, как правило, включает, по меньшей мере, одну из следующих изоцианат-реакционноспособных функциональных групп: гидрокси-группы, аминогруппы, эпокси-группы, фенольные группы и ангидридные группы.

Акриловый полимер, как правило, представляет собой сополимер, то есть, содержит полимер, содержащий две или больше различных единиц. Как известно в данной области из предыдущего уровня техники, полимер образуется из многих "меров" или единиц. Термин "единица" используется в данном документе для описания единицы, сформированной из определенного мономера. Например, 2-этилгексилакрилатная единица в пределах полимерной цепи, которая формируется из 2-этилгексилакрилата. Кроме того, акриловый полимер описывается как такой, который включает различный процент по массовым единицам, как используется на всем протяжении данного описания, процент по массовым единицам касается процента по массовым единицам, исходя из общей массы акрилового полимера.

Как представлено выше, акриловый полимер содержит, по меньшей мере, одну акрилатную единицу. Приемлемые, не ограничивающие примеры акрилатных единиц включают метакрилатные единицы, метилметакрилатные единицы, этилметакрилатные единицы, бутилметакрилатные единицы, пропилметакрилатные единицы, единицы метакриловой кислоты, единицы акриловой кислоты, гидроксиэтилметакрилатные единицы, глицидилметакрилатные единицы, 2-этилгексилакрилатные единицы (2-ЕНА), а также гидрокси-функциональные акрилатные единицы, описанные ниже. Конечно, данные примеры акрилатных единиц являются не ограничивающими примерами акрилатных единиц, которые могут быть включены в акриловый полимер.

В предпочтительном варианте осуществления, акриловый полимер также содержит гидроксил-функциональные единицы. Другими словами, акриловый полимер является гидрокси-функциональным. Приемлемые, не ограничивающие примеры гидрокси-функциональных единиц включают глицеринмонометакрилатные единицы, 2-гидроксиэтилакрилатные единицы (НЕА), гидроксиэтилметакрилатные единицы (НЕМА), гидроксипропил-метакрилатные единицы (НРМА), гидроксибутилметакрилатные единицы (НВМА), N-(2-гидроксипропил)метакриламидные единицы, единицы гидроксиполиэтокси (10) аллилового простого эфира (НЕМА 10), полиэтокси-единицы (10), этилметакрилатные единицы, пентаэритриттриакрилатные единицы, поли(пропиленгликоль)ные единицы, единицы 1,1,1-триметилолпропандиаллилового простого эфира, и единицы 1,1,1-триметилолпропан моноаллилового простого эфира. В особенно предпочтительном варианте осуществления, акриловый полимер содержит гидроксиалкилметакрилатные единицы, такие как НЕА, НЕМА, НРМА и НВМА единицы.

В предпочтительном варианте осуществления, акриловый полимер также содержит стирольные единицы. Приемлемые, не ограничивающие примеры стирольных единиц включают стирольные единицы и α-метилстирольные единицы. Конечно, данные примеры стирольных единиц являются не ограничивающими примерами стирольных единиц, которые могут быть включены в акриловый полимер.

Акриловый полимер, как правило, содержит: от 5 до 95, альтернативно от 5 до 80, альтернативно от 5 до 50, альтернативно от 20 до 50, альтернативно от 30 до 40 процентов по массе акрилатных единиц; от 5 до 95, альтернативно от 5 до 80, альтернативно от 5 до 50, альтернативно от 20 до 50, альтернативно от 30 до 40 процентов по массе гидроксил-функциональных акрилатных единиц; и от 5 до 70, альтернативно от 5 до 60, альтернативно от 5 до 50, альтернативно от 20 до 50, альтернативно от 30 до 40 процентов по массе стирольных единиц.

Конечно, акриловый полимер может также включать другие единицы, известные в данной области техники, то есть, единицы иные, чем акрилатные единицы, гидрокси-функциональные акрилатные единицы и стирольные единицы, конкретно описанные в данном документе.

Акриловый полимер, как правило, имеет: гидроксильное число от 50 до 250, альтернативно от 100 до 200, альтернативно от 135 до 150, мг KOH/г при исследовании в соответствии с ASTM D4274 - 11; вязкость при 25°С от 500 до 10000, альтернативно от 500 до 8000, альтернативно от 3600 до 8000, мПа⋅сек при исследовании с помощью вискозиметра Brookfield Viscometer #4 LV, 60 об./мин., 40 сек; и процент твердых веществ от 60 до 80, альтернативно от 68 до 80, альтернативно равный или более чем 60, альтернативно равный или более чем 65, альтернативно равный или более чем 75, альтернативно равный или более чем 80, массовых процентов при исследовании в соответствии с DIN EN ISO 3251.

Приемлемые акриловые полимеры коммерчески доступны от BASF Corporation of Florham Park, NJ под торговым названием JONCRYL®.

В предпочтительном варианте осуществления изобретения, акриловый полимер содержит от 30 до 35 процентов по массе 2-ЕНА единиц, от 30 до 35 процент по массе НЕМА единиц и от 30 до 35 процентов по массе стирольных единиц. Акриловый полимер по данному предпочтительному варианту осуществления, как правило, имеет: гидроксильное число от 135 до 150, мг KOH/г, вязкость при 25°С от 3000 до 6000, мПа⋅сек, и процент твердых веществ приблизительно 80%. Предпочтительно, акриловый полимер по данному предпочтительному варианту осуществления имеет высокое содержание твердых веществ, что способствует высокому общему содержанию твердых веществ в системе покрытия, и также, наряду с биополиолом, реагирует с изоцианатным компонентом с образованием покрытия, которое имеет превосходную УФ стойкость, химическую устойчивость и устойчивость к растворителям, имеет превосходную адгезию и долговечность, и является твердым, но гибким.

Акриловый полимер, как правило, включен в биокомпозитный компонент в количестве от 5 до 50, альтернативно от 10 до 40, альтернативно от 20 до 30, частей по массе исходя из 100 частей по массе биокомпозитного компонента. Количество акрилового полимера может варьировать за пределами вышеуказанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. Кроме того, следует принимать во внимание, что более чем один акриловый полимер может быть включен в биокомпозитный компонент, в этом случае общее количество всех включенных акриловых полимеров находится в пределах указанных выше диапазонов.

Биокомпозитный компонент также включает биополиол. Как правило, биополиол получают из натурального масла. Натуральное масло представляет собой масло, полученное из возобновляемого ресурса. Например, натуральное масло может быть экстрагировано из растения. Натуральное масло может представлять собой триглицерид или смесь различных триглицеридов. Некоторые подходящие натуральные масла включают, но не ограничиваются этим, масло канолы, касторовое масло, кокосовое масло, хлопковое масло, оливковое масло, пальмовое масло, арахисовое масло, рапсовое масло, соевое масло и их комбинации. Натуральное масло, используемое для получения биополиола, как правило, выбирают из группы масла канолы, касторового масла, кокосового масла, хлопкового масла, оливкового масла, пальмового масла, арахисового масла, рапсового масла, соевого масла и их комбинаций. Одним особенно предпочтительным натуральным маслом является кокосовое масло, которое получают из плода кокосовой пальмы. Другими словами, в одном предпочтительном варианте осуществления, биополиол получают из натурального масла, содержащего кокосовое масло. В другом предпочтительном варианте осуществления, биополиол получают из натурального масла, содержащего кокосовое масло и/или пальмовое масло. Другим подходящим натуральным маслом является рапсовое масло. Еще одним подходящим натуральным маслом является касторовое масло.

Как хорошо известно в данной области техники, касторовое масло получают непосредственно из растительного источника, и оно включает гидроксильные группы. Другие натуральные масла, такие как кокосовое масло, получают непосредственно из растительного источника, и они не включают гидроксильные группы, но включают двойные связи углерод-углерод, которые могут быть окислены с образованием гидроксильных групп. Другими словами, натуральное масло может быть химически модифицированным, например, модифицированным, с целью включения гидроксильных групп. Например, натуральное масло может быть химически модифицированным за счет эпоксидирования с последующим раскрытием кольца, переэтерификации, алкоксилирования (например, этоксилирования, пропоксилирования и т.д.), и других химических реакций. По этой причине биополиол может включать натуральное масло, продукт реакции натурального масла и соединения с ним, и их комбинации. Другими словами, "полученный из" в фразе "биополиол, полученный из натурального масла" касается полиолов, содержащих натуральные масла из возобновляемых ресурсов, а также, содержащих натуральные масла из возобновляемых ресурсов, которые являются химически модифицированными, например, включающими гидроксильные группы.

Биополиол, как правило, имеет: гидроксильное число от 150 до 350, альтернативно от 165 до 330, альтернативно от 165 до 175, альтернативно от 300 до 330, мг KOH/г при исследовании в соответствии с ASTM D4274 - 11; вязкость при 20°С от 100 до 5000, альтернативно от 500 до 4500, альтернативно от 2800 до 4000, альтернативно от 700 до 1400, мПа⋅сек при исследовании в соответствии с DIN EN ISO 3219; и процент твердых веществ более чем 60, альтернативно более чем 70, альтернативно более чем 80, альтернативно более чем 90, альтернативно более чем 95, альтернативно более чем 99, альтернативно приблизительно 100 массовых процентов при исследовании в соответствии с DIN EN ISO 3251.

Подходящие биополиолы коммерчески доступны от BASF Corporation of Florham Park, NJ под торговым названием SOVERMOL®.

В предпочтительном варианте осуществления изобретения, биополиол получают из кокосового масла. В данном варианте осуществления биополиол, как правило, имеет гидроксильное число от 300 до 330 мг KOH/г, вязкость при 20°С от 700 до 1400, мПа⋅сек, и процент твердых веществ приблизительно 100%. Предпочтительно, биополиол, в соответствии с данным предпочтительным вариантом осуществления, демонстрирует свойства как простого полиэфирного полиола (например, стабильность к гидролизу), так и свойства сложного полиэфирного полиола (например, гидрофобность), и также, наряду с акриловым полимером, реагирует с изоцианатным компонентом с образованием покрытия, которое обладает превосходной УФ, химической стабильностью, и стабильностью к растворителям, имеет превосходную адгезию и долговечность, и является твердым, но гибким. Биополиол по данному предпочтительному варианту осуществления позволяет высокую загрузку пигментов и также способствует самовыравниванию системы покрытия и обладает свойствами заполнения трещин.

Биополиол, как правило, включен в биокомпозитный компонент в количестве от 30 до 90, альтернативно от 45 до 75, альтернативно от 55 до 65 частей по массе исходя из 100 частей по массе биокомпозитного компонента. Количество биополиола может варьировать за пределами вышеуказанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах этих диапазонов. Кроме того, следует принимать во внимание, что более чем один биополиол может быть включен в биокомпозитный компонент, в этом случае общее количество всех включенных биополиолов находится в пределах указанных выше диапазонов.

Биокомпозитный компонент необязательно включает дополнительный полиол. Конечно, биокомпозитный компонент может включать один или несколько дополнительных полиолов. Дополнительный полиол может быть любым из полиолов, известных в данной области техники, который отличается от биополиола и акрилового полимера. Дополнительный полиол включает одну или несколько ОН функциональных групп, как правило, по меньшей мере, две ОН функциональные группы. Как правило, дополнительный полиол выбирают из группы простых полиэфирних полиолов, сложных полиэфирних полиолов, простых/с ложных полиэфирных полиолов, и их комбинаций; однако, другие дополнительные полиолы также могут быть использованы.

Биокомпозитный компонент также может включать различные добавки. Подходящие добавки включают, но не ограничиваются этим, пенообразующие агенты, блокирующие агенты, красители, пигменты, разбавители, катализаторы, растворители, специализированные функциональные добавки, такие как антиоксиданты, ультрафиолетовые стабилизаторы, антистатики, биоциды, огнезащитные составы, ароматизирующие вещества.

Биокомпозитный компонент, как правило, имеет: гидроксильное число от 50 до 500, альтернативно от 100 до 400, альтернативно от 135 до 330, альтернативно от 200 до 300, мг KOH/г при исследовании в соответствии с ASTM D4274 - 11; вязкость при 20°С от 200 до 3000, альтернативно от 300 до 1000, альтернативно от 400 до 800, мПа⋅сек при исследовании в соответствии с DIN EN ISO 3219; и процент твердых веществ от 60 до 95, альтернативно от 75 до 90, альтернативно более чем 60, альтернативно более чем 65, альтернативно более чем 75, альтернативно более чем 80, альтернативно более чем 85, альтернативно более чем 90, альтернативно более чем 95 массовых процентов при исследовании в соответствии с DIN EN ISO 3251.

Биокомпозитный компонент, как правило, включен в систему покрытия в количестве от 30 до 90, альтернативно от 40 до 80, альтернативно от 50 до 60, частей по массе исходя из 100 частей по массе системы покрытия. Количество биокомпозитного компонента может варьировать за пределами вышеуказанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах данных диапазонов.

Биокомпозитный компонент взаимодействует с изоцианатным компонентом. В частности, изоцианатный компонент содержит изоцианат, который взаимодействует с акриловым полимером и биополиолом биокомпозитного компонента.

Конечно, изоцианатный компонент может содержать один или несколько различных изоцианатов. Изоцианат может быть полиизоцианатом, имеющим две или более функциональных групп, например, две или более NCO функциональных групп. Подходящие изоцианаты для целей представленного изобретения включают, но не ограничиваются этим, обычные алифатические, циклоалифатические, арильные и ароматические изоцианаты. В различных вариантах осуществления, изоцианат выбирают из группы дифенилметандиизоцианатов (MDI), полимерных дифенилметандиизоцианатов (pMDI), толуолдиизоцианатов (TDI), гексаметилендиизоцианатов (HDI), изофорондиизоцианатов (IPDI), и их комбинаций. В предпочтительном варианте осуществления, изоцианатный компонент содержит гексаметилендиизоцианат (HDI) или изоцианат, полученный из него.

Конкретные, не ограничивающие примеры подходящих изоцианатов включают: толуолдиизоцианат; 4,4'-дифенилметандиизоцианат; м-фенилендиизоцианат; 1,5-нафталиндиизоцианат; 3-фенилендиизоцианат; тетраметилендиизоцианат; гексаметилендиизоцианат; гексаметилендиизоцианат изоцианурат; 1,4-дициклогексилдиизоцианат; 1,4-циклогексилдиизоцианат, 2,4,6-толуилентриизоцианат, 1,3-диизопропилфенилен-2,4-диизоцианат; 1-метил-3,5-диэтилфенилен-2,4-диизоцианат; 1,3,5-триэтилфенилен-2,4-диизоцианат; 1,3,5-триизопропилфенилен-2,4-диизоцианат; 3,3'-диэтил-бисфенил-4,4'-диизоцианат; 3,5,3',5'-тетраэтил-дифенилметан-4,4'-диизоцианат; 3,5,3',5'-тетраизопропилдифенилметан-4,4'-диизоцианат; 1-этил-4-этокси-фенил-2,5-диизоцианат; 1,3,5-триэтилбензол-2,4,6-триизоцианат; 1-этил-3,5-диизопропилбензол-2,4,6-триизоцианат и 1,3,5-триизопропилбензол-2,4,6-триизоцианат. Другие приемлемые изоцианаты включают ароматические диизоцианаты или изоцианаты, имеющие один или два арильных, алкильных, арилалкильных или алкокси заместителей, где, по меньшей мере, один из данных заместителей имеет, по меньшей мере, два атома углерода.

Подходящие изоцианаты коммерчески доступны от BASF Corporation of Florham Park, NJ под следующими торговыми названиями: LUPRANATE® и BASON AT®.

Изоцианатный компонент, как правило, имеет: содержание NCO от 15 до 35, альтернативно от 15 до 32, альтернативно от 16 до 23, альтернативно от 16 до 17, альтернативно от 22 до 23, массовый процент при исследовании в соответствии с DIN EN ISO 11909; вязкость при 23°С от 100 до 5000, альтернативно от 100 до 4500, альтернативно от 100 до 2500, альтернативно от 100 до 250, альтернативно от 2500 до 4500, мПа⋅сек при исследовании в соответствии с DIN EN ISO 3219; и процент твердых веществ более чем 60, альтернативно более чем 70, альтернативно более чем 74, альтернативно более чем 80, альтернативно более чем 85, альтернативно более чем 90, альтернативно более чем 95, альтернативно более чем 99, альтернативно приблизительно 100 массовых процентов при исследовании в соответствии с DIN EN ISO 3251.

В предпочтительном варианте осуществления изобретения, изоцианатный компонент содержит изоцианурированный HDI, такой как HDI изоцианурал. Изоцианурированные HDI, которые, как правило, представляют собой высоко функциональные изоцианаты с низкой вязкостью, взаимодействуют с биокомпозитным компонентом с образованием покрытия, которое имеет превосходную УФ стойкость, химическую устойчивость и устойчивость к растворителям, имеет превосходную адгезию и долговечность, и является твердым, но гибким. Изоцианатный компонент по данному предпочтительному варианту осуществления, как правило, имеет содержание NCO от 21,5 до 22,5 массовых процентов, вязкость при 23°С от 2500 до 4500 мПа⋅сек, и процент твердых веществ приблизительно 100 массовых процентов.

Изоцианатный компонент, как правило, включен в систему покрытия в количестве от 10 до 70, альтернативно от 30 до 60, альтернативно от 40 до 50, частей по массе исходя из 100 частей по массе системы покрытия. Количество изоцианатного компонента может варьировать за пределами вышеуказанных диапазонов, но, как правило, как целые, так и дробные значения находятся в пределах данных диапазонов. Кроме того, следует принимать во внимание, что более чем один изоцианат может быть включен в изоцианатный компонент, в этом случае общее количество всех включенных изоцианатов находится в пределах указанных выше диапазонов.

Система покрытия, которая включает биокомпозитный компонент и изоцианатный компонент, как правило, имеет процент твердых веществ более чем 60, альтернативно более чем 65, альтернативно более чем 70, альтернативно более чем 75, альтернативно более чем 80, альтернативно более чем 85, альтернативно более чем 90 массовых процентов при исследовании в соответствии с DIN EN ISO 3251. Это является объединенным процентом твердых веществ, который рассчитывается путем определения процента твердых веществ каждого из компонентов, определяя количество каждого из компонентов, и рассчитывая суммарный процент твердых веществ системы покрытия. Например, если система покрытия включает 45 частей по массе (ч.п.м.) изоцианатного компонента, имеющего 100% твердых веществ, и 55 частей по массе биокомпозитного компонента, имеющего 85% твердых веществ, процент твердых веществ системы покрытия будет рассчитываться следующим образом: ((45 ч.п.м * 1)+(55 ч.п.м. *.85))=92% твердых веществ. Альтернативно, процент твердых веществ самой системы покрытия (в отличие от ее компонентов) может быть исследован в соответствии с DIN EN ISO 3251, чтобы определить процентное содержание твердых веществ.

Способ получения покрытия на поверхности с использованием системы покрытия также раскрыт в данном документе. Способ включает стадии смешивания биокомпозитного компонента и изоцианатного компонента с образованием реакционной смеси, имеющей процент твердых веществ более чем 60%, нанесения реакционной смеси на поверхность, и высыхания реакционной смеси с образованием покрытия на поверхности. Что касается способа, то компоненты системы покрытия, например, изоцианатный компонент, биокомпозитный компонент, акриловый полимер, биополиол и т.д., являются такими как описано выше.

Как указано выше, способ включает стадию смешивания биокомпозитного компонента и изоцианатного компонента с образованием реакционной смеси, имеющей процент твердых веществ более чем 60 процентов (то есть, система покрытия имеет процент твердых веществ более чем 60 процентов). Биокомпозитный компонент и изоцианатный компонент могут смешивать, используя какой-либо механизм, известный в данной области техники для образования реакционной смеси. Как правило, стадия смешивания происходит в емкости в месте применения. В частности, компоненты, как правило, смешивают и вручную перемешивают в емкости в месте, в котором система покрытия должна быть применена. Однако, стадия смешивания также может происходить в смесительном устройстве, таком как статический смеситель, камера для ударного смешивания или смесительный насос. Биокомпозитный компонент и изоцианатный компонент также могут смешиваться в распылительной насадке. Как правило, биокомпозитный компонент и изоцианатный компонент смешивают при изоцианатном индексе от приблизительно 90 до 120, альтернативно от 105 до 115.

После смешивания реакционная смесь, то есть, смешанные компоненты системы покрытия, имеет превосходные свойства относительно срока годности при хранении, особенно принимая во внимание высокое содержание твердых веществ в системе покрытия. Срок годности при хранении определяют как комбинированную удвоенную вязкость. В связи с этим, реакционная смесь, которая образуется, когда смешивают биокомпозитный компонент и изоцианатный компонент, как правило, имеет срок годности при хранении более чем 10, альтернативно более чем 15, альтернативно более чем 20, альтернативно более чем 25, альтернативно более чем 27 минут, в соответствии с исследованием на основе ASTM D 2196-05, при 74°F и 20% относительной влажности (ОВ).

Кроме того, как указано выше, способ включает стадию нанесения реакционной смеси на поверхность. В одном варианте осуществления, реакционную смесь наносят на поверхность в первом и во втором слое покрытия. Реакционная смесь может быть нанесена с использованием любого способа нанесения, такого как нанесение кистью, валиком, резиновой щеткой, заливкой, распылением, и т.д. Конкретный способ нанесения выбирают исходя из условий нанесения, таких как температура, воздействие солнечных лучей, и, кроме того, принимая во внимание поверхность, на которую реакционная смесь наносится. Незначительные изменения в способе нанесения влияют на эксплуатационные свойства покрытия. Следовательно, определенное руководство по нанесению, иногда, включая руководство по подготовке поверхности, часто приводят для способа нанесения.

В одном варианте осуществления изобретения, способ включает стадию нанесения грунтовки на поверхность. Приемлемые грунтовки известны в данной области, например, хлорированные полиолефины на основе полипропилена могут улучшать адгезию покрытия к поверхности.

После нанесения реакционная смесь, то есть, смешанные компоненты системы покрытия, имеет превосходные самовыравнивающие свойства, особенно принимая во внимание высокое содержание твердых веществ в системе покрытия.

Кроме того, реакционная смесь, как правило, имеет временной промежуток, пока становится «сухой на ощупь» (время, при котором пленка не будет течь) равный или менее чем 340 минут, альтернативно равный или менее чем 330 минут, альтернативно равный или менее чем 320 минут, альтернативно равный или менее чем 310 минут, альтернативно равный или менее чем 300 минут, альтернативно равный или менее чем 290 минут, альтернативно равный или менее чем 280 минут, альтернативно равный или менее чем 270 минут, альтернативно равный или менее чем 260 минут, альтернативно равное или менее чем 250 минут, альтернативно равный или менее чем 240 минут, альтернативно равный или менее чем 230 минут, альтернативно равный или менее чем 220 минут, при исследовании в соответствии с ASTM D5895-13, при 74°F и 20% ОВ.

Кроме того, реакционная смесь, как правило, имеет время до исчезновения отлипа (время, при котором не происходит никакого перенесения покрытия при прикосновении) равное или менее чем 370 минут, альтернативно равное или менее чем 360 минут, альтернативно равное или менее чем 350 минут, альтернативно равное или менее чем 340 минут, альтернативно равное или менее чем 330 минут, альтернативно равное или менее чем 320 минут, альтернативно равное или менее чем 330 минут, альтернативно равное или менее чем 310 минут, альтернативно равное или менее чем 300 минут, альтернативно равное или менее чем 290 минут, альтернативно равное или менее чем 280 минут, альтернативно равное или менее чем 270 минут, альтернативно равное или менее чем 260 минут при исследовании в соответствии с ASTM D5895-13, при 74°F и 20% ОВ.

Система покрытия согласно заявленному изобретению может быть нанесена на какую-либо поверхность для улучшения ее долговечности и эстетичного внешнего вида. Поверхность, на которую наносят реакционную смесь, и формируют покрытие, может содержать какой-либо материал, включая полимеры, дерево, металлы и бетоны. Бетон для целей заявленного изобретения включает бетон, высокопрочный бетон, штампованный бетон, высокоэффективный бетон, самоуплотняющийся бетон, торкрет-бетон, ячейкообразный бетон (легкий газобетон, бетон с переменной плотностью, пенобетон, и легкий или сверхлегкий бетон), бетон с быстрым нарастанием прочности, предварительно-напряженный бетон, армированный бетон, и даже асфальт. Покрытие может наноситься на бетонные поверхности, такие как полы, рабочие поверхности, внутренние дворики, подъездные пути, автомагистрали/шоссе, мосты/путепроводы, парковки, стадионы, сборные конструкции, бетонные панели, водоотводные трубы, туннели и строения залежи, бетонные кирпичные единицы, бетонные блоки (например, шлакоблоки), бетонные стеновые блоки с рустованной лицевой гранью, природный камень, брусчатка, штукатурка и кирпичи.

Система покрытия согласно заявленному изобретению, как правило, наносится на поверхности, содержащие твердые частицы, связанные друг с другом с помощью полимерных связующих для улучшения их долговечности и эстетичного внешнего вида. В одном не ограничивающем примере осуществления, систему покрытия наносят на тротуар, содержащий частицы стекла и/или камня, которые связанны друг с другом с помощью ароматического полиуретанового связующего. В другом не ограничивающем примере, систему покрытия наносят на беговую дорожку, содержащую частицы резины, связанные друг с другом с помощью полиуретанового связующего. Как один последний не ограничивающий пример, систему покрытия наносят на древесно-стружечную плиту, содержащую древесные частицы, связанные друг с другом с помощью амино-формальдегидной смолы. Однако, в данном документе явным образом представлено, что покрытие может быть нанесено на изделия иные, чем те, которые содержат твердые частицы, связанные друг с другом с помощью полимерного связующего. Например, как представлено ранее, система покрытия может быть нанесена на бетон, пластмассы, металлы и композитные поверхности для улучшения долговечности и эстетичного внешнего вида.

Способ также включает стадию высыхания реакционной смеси с образованием покрытия на поверхности. Реакционная смесь, как правило, высыхает с течением времени в условиях окружающей среды в месте нанесения. Однако, реакционная смесь может высыхать при нагревании, под действием инфракрасного излучения, ультрафиолетового излучения, со временем в условиях окружающей среды, при внутреннем включении генератора химических свободных радикалов, при внешнем действии генератора химических свободных радикалов, или какой-либо их комбинации, с образованием покрытия.

В данном способе, стадии смешивания биокомпозитного компонента и изоцианатного компонента с образованием реакционной смеси, нанесения реакционной смеси на поверхность, и высыхания реакционной смеси (до нелипкого состояния) с образованием покрытия на поверхности, как правило, все вместе проводят в течение 340 минут или менее, альтернативно в течение 300 минут или менее, альтернативно в течение 260 минут или менее.

Покрытие, содержащее продукт реакции системы покрытия, описанный выше, также раскрыто в данном документе. Покрытие, которое формируется на поверхности, как правило, имеет толщину от 0,5 до 10, альтернативно от 1 до 4, альтернативно от 1,5 до 3,0 мил. Покрытие демонстрирует превосходную адгезию к различным поверхностям, долговечность, и устойчивость к атмосферным воздействиям/УФ.

Покрытие демонстрирует превосходные характеристики по устойчивости к атмосферным воздействиям. Более конкретно, покрытие, как правило, имеет: Δа, смещение в сторону зеленого, от -2 до 0, альтернативно от -1 до 0 при исследовании в течение 254 часов в соответствии с SAE J-2527; и Δb, смещение в сторону желтого, от 0,0 до 0,5, альтернативно от 0,0 до 0,1 при исследовании в течение 254 часов в соответствии с SAE J-2527. Кроме того, покрытие, как правило, имеет: Δа, смещение в сторону зеленого, от -3 до 0, альтернативно от -2,6 до 0 при исследовании в течение 1385 часов в соответствии с SAE J-2527; и Δb, смещение в сторону желтого от 0,0 до 3,0, альтернативно от 0,0 до 2,0 при исследовании в течение 1385 часов в соответствии с SAE J-2527 в аппарате для испытания устойчивости покрытий к свету и погодным условиям Atlas Xenon Ci65A.

Покрытие, кроме того, является прочным и долговечным. В частности, покрытие имеет абразивную износоустойчивость по Таберу меньше, чем 85, альтернативно меньше, чем 80, альтернативно меньше, чем 75, альтернативно меньше, чем 70, альтернативно меньше, чем 65, альтернативно меньше, чем 60, альтернативно меньше, чем 55, альтернативно меньше, чем 50, альтернативно меньше, чем 45, альтернативно меньше, чем 44 мг после периода высыхания в течение 7 дней при 23°С и при исследовании в соответствии с ASTM D4060 ((1000 циклов, CS-17 мг ролик, масса 1000 граммов). Кроме того, покрытие имеет абразивную износоустойчивость по Таберу меньше, чем 80, альтернативно меньше, чем 75, альтернативно меньше, чем 70, альтернативно меньше, чем 65, альтернативно меньше, чем 60, альтернативно меньше, чем 55, альтернативно меньше, чем 50, альтернативно меньше, чем 45, альтернативно меньше, чем 40, мг после периода высыхания в течение 7 дней при 23°С и через 15 часов при 50°С и при исследовании в соответствии с ASTM D4060 ((1000 циклов, CS-17 мг ролик, масса 1000 граммов).

Покрытие также является прочным и долговечным даже после воздействия УФ. В частности, покрытие имеет абразивную износоустойчивость по Таберу меньше, чем 90, альтернативно меньше, чем 85, альтернативно меньше, чем 80, альтернативно меньше, чем 75, альтернативно меньше, чем 70, альтернативно меньше, чем 65, альтернативно меньше, чем 60, мг при исследовании в соответствии с ASTM D4060 ((1000 циклов, CS-17 мг ролик, масса 1000 грамм) после периода высыхания в течение 7 дней при 23°С и ускоренном старении при воздействии УФ в аппарате для испытания устойчивости покрытий к свету и погодным условиям в соответствии с ASTM J2527 в течение 1385 часов, при исследовании в соответствии с ASTM D4060 ((1000 циклов, CS-17 мг ролик, масса 1000 грамм).

Покрытие, кроме того, демонстрирует превосходную адгезию к различным поверхностям. Например, покрытие проходит перекрестное исследование на царапанье, при этом его наносят на белую катушку, покрытую алюминием, и исследуют в соответствии с ASTM D-3359, и также проходит перекрестное исследование на насечки, при этом его наносят на белую катушку, покрытую алюминием, и исследуют в соответствии с ASTM D-3002.

Следующие примеры предназначены для иллюстрации изобретения и не должны рассматриваться каким-либо образом как ограничивающие объем изобретения.

ПРИМЕРЫ

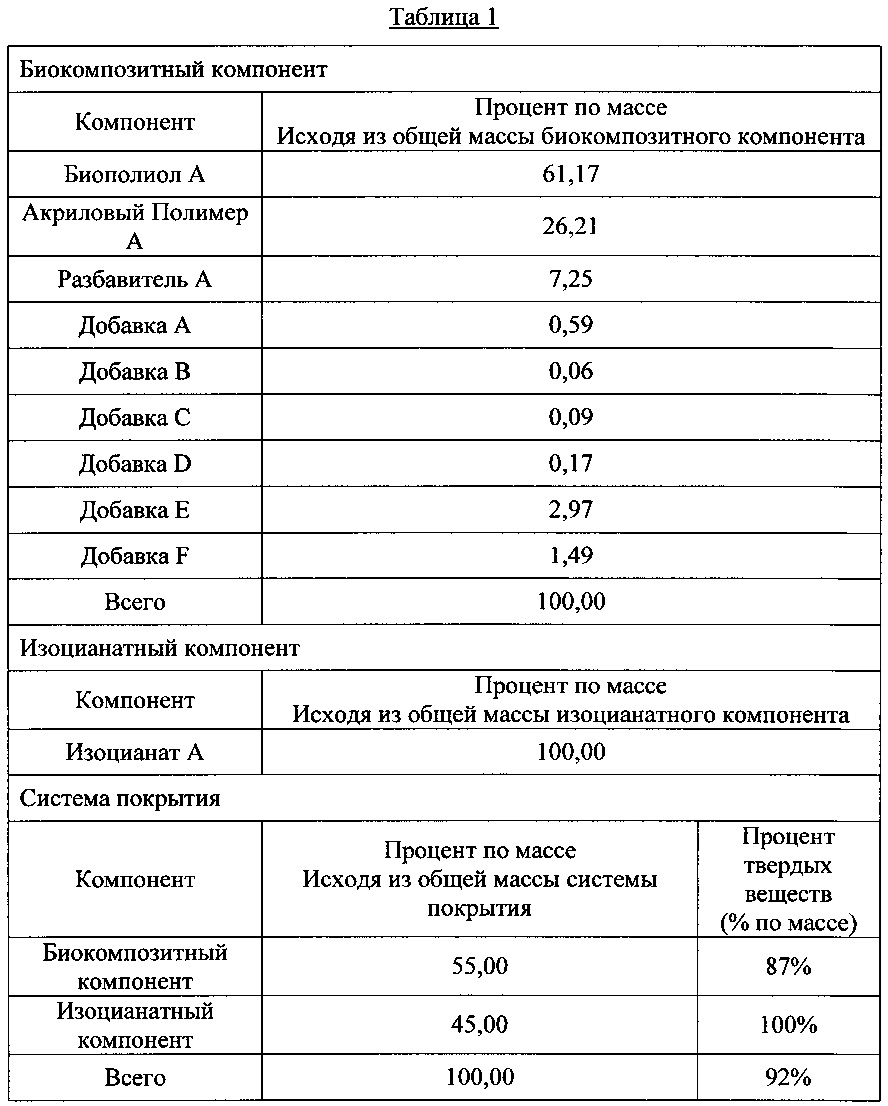

Покрытие формируется из системы покрытия в соответствии с заявленным изобретением. Сравнительное полиаспарагиновое покрытие формируется с целью сравнения. Система покрытия представлена в таблице 1 ниже. Количества в таблице 1 представлены в процентах по массе, как указано.

Биополиол А получают из кокосового масла и он имеет гидроксильное число от 300 до 330 мг KOH/г и вязкость при 25°С от 700 до 1400 мПа⋅сек.

Акриловый Полимер А получают из НЕМА, 2-ЕНА и стирола и он имеет гидроксильное число от 135 до 150 мг KOH/г и вязкость при 25°С от 3600 до 8000 мПа⋅сек.

Разбавитель А представляет собой пропиленкарбонат.

Добавка А представляет собой уксусную кислоту.

Добавка В представляет собой дилаурат дибутилолова (DBTDL).

Добавка С представляет собой смачивающий агент простой полиэфир модифицированного полидиметилсилоксана.

Добавка D представляет собой полисилоксановый пеногаситель.

Добавка Е представляет собой УФ поглотитель гидроксифенилбензотриазол.

Добавка F представляет собой стабилизатор света - затрудненный амин.

Изоцианат А представляет собой изоцианурированный HDI, имеющий содержание NCO от 22 до 23 процентов и вязкость при 23°С от 2500 до 4500 мПа⋅сек.

Теперь обратимся к таблице 1, чтобы сформировать покрытие. 55 частей по массе биокомпозитного компонента смешивают с 45 частей по массе изоцианатного компонента с образованием реакционной смеси. Таким образом, компоненты смешивают с изоцианатным индексом 110. Реакционную смесь затем наносят на поверхность и высушивают, чтобы сформировать покрытие.

По-прежнему обращаясь к таблице 1, система покрытия включает более 25% по массе биополиола, который получают из возобновляемого ресурса. Кроме того, система покрытия имеет процент твердых веществ 92%.

Свойства системы покрытия/реакционной смеси и покрытия исследованы и представлены в таблице 2 ниже. Свойства полиаспарагиновой системы покрытия/реакционной смеси и полиаспарагинового покрытия сравнения, полученного из него, также представлены в таблице 2 с целью сравнения.

Теперь обратимся к таблице 2, с точки зрения применения, система покрытия демонстрирует превосходный срок годности при хранении, время до «сухого на ощупь», и время до исчезновения отлипа, особенно по сравнению с системой покрытия сравнения. Кроме того, с точки зрения эффективности, покрытие является долговечным и демонстрирует превосходную адгезию к исследуемой поверхности, особенно по сравнению с покрытием сравнения.

Теперь обратимся к таблице 3, с точки зрения обесцвечивания солнечным светом, покрытие демонстрирует превосходную стабильность к УФ на FILTERPAVE®, то есть, на поверхности, содержащей гранулированное стекло и ароматическое полиуретановое связующее, и имеющееся на ней покрытие толщиной 2 мил. Примечательно, что покрытие демонстрирует значительно меньшее изменение цвета, представленное как Δа и Δb, чем покрытие сравнения в широком диапазоне экспозиций (то есть часов исследования). В частности, меньшее изменение Δа является лучшим, и более низкое (или ближе к 0) Δb является лучшим по отношению к устойчивости к атмосферным воздействиям. Таким образом, покрытие имеет превосходную устойчивость к атмосферным воздействиям по сравнению с системой покрытия сравнения.

Теперь обратимся к таблице 4, с точки зрения обесцвечивания солнечным светом, покрытие также демонстрирует превосходную стабильность к УФ на поверхности катушки, покрытой белым алюминием. Еще раз, покрытие демонстрирует значительно меньшее изменение цвета, представленное как Δа и Δb, чем покрытие сравнения в широком диапазоне экспозиций (то есть часов исследования). В частности, меньшее изменение Δа является лучшим, и более низкое (или ближе к 0) Δb является лучшим по отношению к устойчивости к атмосферным воздействиям. Таким образом, покрытие имеет превосходную устойчивость к атмосферным воздействиям по сравнению с системой покрытия сравнения.

Таким образом, система покрытия демонстрирует превосходный срок годности при хранении, время до «сухого на ощупь», и время до исчезновения отлипа, особенно по сравнению с системой покрытия сравнения. Кроме того, покрытие, которое образуется из системы покрытия, является долговечным и демонстрирует превосходную адгезию к различным поверхностям и устойчивость к абразивному истиранию (даже после обесцвечивания солнечным светом), особенно по сравнению с покрытием сравнения. Примечательно, что превосходные эксплуатационные свойства покрытия, например, устойчивость к абразивному истиранию и устойчивость к УФ, достигаются при толщине покрытия только 2 мил.

Следует понимать, что прилагаемая формула изобретения не ограничивается определенными и конкретными соединениями, компонентами или способами, описанными в подробном описании, которые могут варьировать между конкретными вариантами осуществления, которые попадают в пределы объема прилагаемой формулы изобретения. Касательно каких-либо групп Маркуша, на которые ссылаются в данном документе для описания конкретных особенностей или аспектов различных вариантов осуществления, следует принимать во внимание, что различные, специальные и/или неожиданные результаты могут быть получены от каждого члена соответствующей группы Маркуша независимо от всех других членов группы Маркуша. Каждый член группы Маркуша может рассматриваться индивидуально и/или в комбинации и обеспечивает адекватную поддержку для конкретных вариантов осуществления в пределах объема прилагаемой формулы изобретения.

Кроме того, следует понимать, что какие-либо диапазоны и поддиапазоны, на которые ссылаются при описании различных варианов осуществления представленного изобретения независимо и совместно попадают в пределы объема прилагаемой формулы изобретения, и следует понимать то, чтобы описать и рассматреть все диапазоны, включая целые и/или дробные значения в них, даже если такие значения однозначно не прописываются в данном документе. Квалифицированный специалист в данной области техники легко признает, что перечисленные диапазоны и поддиапазоны достаточно описывают и способствуют различным вариантам осуществления представленного описания изобретения, и такие диапазоны и поддиапазоны, кроме того, могут быть выражены в соответствующих половинах, третях, четвертях, пятых и т.д. В качестве всего лишь одного примера, диапазон "от 0,1 до 0,9" кроме того, может быть выражен в нижней трети, то есть, от 0,1 до 0,3, средней трети, то есть, от 0,4 до 0,6, и верхней трети, то есть, от 0,7 до 0,9, которые индивидуально или совместно находятся в пределах объема прилагаемой формулы изобретения, и может быть выражен индивидуально и/или совместно и обеспечить адекватную поддержку для конкретных вариантов осуществления в пределах объема прилагаемой формулы изобретения. Кроме того, по отношению к формулировке, которая определяет или изменяет диапазон, такой как "по меньшей мере," "более чем," "меньше, чем," "не более чем" и т.д., следует понимать, что такая формулировка включает поддиапазоны и/или верхнее или нижнее ограничение. В качестве другого примера, диапазон "по меньшей мере, 10" по своему существу включает поддиапазон от, по меньшей мере, 10 до 35, поддиапазон от, по меньшей мере, 10 до 25, поддиапазон от 25 до 35, и так далее, и каждый поддиапазон может быть выражен индивидуально и/или совместно и обеспечивает адекватную поддержку для конкретных вариантов осуществления в пределах объема прилагаемой формулы изобретения. В заключение, индивидуальное число в пределах раскрытого диапазона может быть выражено и обеспечивает адекватную поддержку для конкретных вариантов осуществления в пределах объема прилагаемой формулы изобретения. Например, диапазон "от 1 до 9" включает различные индивидуальные целые числа, такие как 3, а также индивидуальные числа, которые включают десятичную точку (или дробную часть), такие как 4,1, которые могут быть выражены и обеспечивают адекватную поддержку для конкретных вариантов осуществления в пределах объема прилагаемой формулы изобретения.

Представленное описание изобретения сделано в иллюстративной манере и следует понимать, что терминология, которая была использована, предназначена для того, чтобы описать термины такого же характера словами, а не с целью ввести какие-либо ограничения. Очевидно, что многие модификации и варианты представленного описания изобретения являются возможными в свете изложенных выше технических замыслов. Поэтому, следует понимать, что в пределах объема прилагаемой формулы изобретения, представленное описание может быть осуществлено на практике не только теми способами, которые конкретно описаны.

Реферат

Настоящее изобретение относится к системе покрытия, покрытию и способу его получения на субстрате. Указанная система покрытия содержит от 30 до 90 частей по массе биокомпозитного компонента и от 10 до 70 частей по массе изоцианатного компонента, исходя из 100 частей по массе системы покрытия. Указанный биокомпозитный компонент содержит акриловый полимер, имеющий гидроксильное число от 50 до 250 мг КОН/г и вязкость от 500 до 10000 мПа⋅с при 25°С, и биополиол, полученный из натурального масла и имеющий гидроксильное число от 150 до 350 мг КОН/г и вязкость от 100 до 5000 мПа⋅с при 20°С. Процент твердых веществ системы покрытия составляет более чем 85%. Способ формирования покрытия на субстрате с системой покрытия включает стадии смешивания биокомпозитного компонента и изоцианатного компонента с образованием реакционной смеси, имеющей процент твердых реакционной смеси с образованием покрытия на субстрате. Полученная система покрытия обладает превосходными свойствами для нанесения, такими как предельный срок хранения и время высыхания до исчезновения отлипа, а покрытие, образованное этой системой, имеет превосходную адгезию к различным поверхностям, является долговечным и имеет превосходную УФ стабильность. 3 н. и 19 з.п. ф-лы, 4 табл.

Комментарии