Полимерные полиолы и полимерные дисперсии, полученные из гидроксилсодержащих материалов на основе растительных масел - RU2412954C2

Код документа: RU2412954C2

Описание

Данная заявка заявляет пользу предварительной заявки на патент США № 60/622218 от 25 октября 2004 г.

Настоящее изобретение относится к дисперсиям полимерных частиц в гидроксилсодержащем материале. Дисперсии данного типа общеизвестны как полимерные полиолы или сополимерные полиолы.

Пенополиуретаны получаются при взаимодействии полиизоцианатов и полиолов. Первое крупномасштабное промышленное производство полиуретанов возникло при использовании (сложный полиэфир)полиолов от реакции сложноэфирной конденсации диолов или полиолов и дикарбоновых кислот с получением эластичных пенопластов. (Сложный полиэфир)полиолы были вытеснены (простой полиэфир)полиолами благодаря их низкой стоимости и способности давать широкий ряд полиолов. (Простой полиэфир)полиолы получаются полимеризацией эпоксидов (оксиранов), получаемых из нефтехимического сырья в присутствии соединений-инициаторов, которые содержат соединения-источники активного водорода, такие как низкомолекулярные полиолы и полиамины. Жесткие пенополиуретаны получаются с касторовым маслом или побочными продуктами касторового масла.

Были сделаны попытки получить полиолы из растительного или возобновляемого сырья, такие, как рассмотренные в патентах США №№ 4423162, 4496487 и 4543369 (Peerman et al.). Peerman et al. описывают гидроформилирование и восстановление сложных эфиров жирных кислот, когда получаются из растительных масел, и образование сложных эфиров получаемых гидроксилированных материалов с полиолом или полиамином. Однако Peerman et al., в частности, описывают проблемы гелеобразования, которого можно избежать при использовании не более 1 моль гидроксиметилированного материала на эквивалент полиола или полиамина. Следовательно, сложные эфиры Peerman et al. представляют собой материалы с низким эквивалентным весом, которые, как было показано, используются только для получения сшитых жестких полиуретанов.

Для того чтобы улучшить воспринимающие нагрузку и другие свойства пенопласта, были разработаны так называемые полимерные полиольные продукты. Общим типом полимерного полиола является дисперсия частиц винилового полимера в полиоле. Указанные материалы описаны в большом числе ссылок, примерами которых являются патенты США №№ 4242249, 4350780, 4390645, 4460715, 4745153, 4381076 и 5494957 и WO 98/52988. Другими общими типами являются так называемые “PHD” полиолы, которые представляют собой дисперсии частиц полимочевины, как описано в патентах США №№ 3325421, 4042537 и 4089835, и так называемые ПИПА (“PIPA”) (полиизоцианатного присоединения) полиолы, которые представляют собой дисперсии частиц полиуретан-мочевины, как описано в патентах США №№ 4293470, 4296213, 4374209 и 4452923. Указанные полимерные полиольные продукты затем используются в отдельности или как часть полиольной смеси в получении эластичного пенополиуретана. Ключевыми характеристиками полимерных полиолов являются уровень содержания твердых частиц, стабильность дисперсии, вязкость и фильтруемость. Обычно желательно получать полимерный полиол с как можно высоким содержанием твердых частиц, так как это снижает стоимость изготовления и позволяет разбавлять полимерный полиол традиционными полиолами с получением любого низкого содержания твердых частиц. Стабильность и фильтруемоость являются важными в хранении и транспортировании полимерного полиола и для обеспечения того, что он может использоваться для получения плотных пенопродуктов. Вязкость от низкой до средней является важной для эффективной переработки пенопласта и калибруемости плотности. Часто трудно получить хороший баланс указанных свойств. В частности, стабильность и вязкость в значительной степени зависят от характеристик конкретного полиола и дисперсной полимерной фазы, а также от выбора надлежащего материала стабилизатора.

Обычно желательно заменить все или часть традиционных полиолов на основе нефтехимического сырья альтернативным полиолом, который основан на возобновляемом сырье. Цены традиционного полиола имеют тенденцию к колебанию с изменением цен на сырую нефть, которые являются повышенно непостоянными благодаря истощению известных запасов, повышенному мировому спросу и изменчивой геополитической обстановке. Кроме того, многие страны не имеют отечественных нефтяных запасов, но имеют крупную сельскохозяйственную отрасль, которая может дать растительное масляное сырье для получения альтернативных полиолов, если такие полиолы получаются хорошо как с технологической, так и с экономической точки зрения. Следовательно, желательно получить полимерный полиол, в котором по меньшей мере часть традиционных полиольных материалов заменена материалом, полученным из возобновляемого материала, такого как растительное масло или материал на основе животного жира.

Предметом данного изобретения является полимерный полиол, имеющий полиольную непрерывную фазу и дисперсные полимерные частицы, где полиольная непрерывная фаза содержит по меньшей мере один гидроксилсодержащий (сложный полиэфир)полиол, производный жирной кислоты или эфира жирной кислоты. (Сложный полиэфир)полиол подходяще получается при взаимодействии жирной кислоты, содержащей гидроксиметильную группу, имеющей от 12 до 26 углеродных атомов, или эфира такой жирной кислоты, содержащей гидроксиметильную группу, со спиртовым или аминным соединением инициатора, имеющим в среднем по меньшей мере 1 гидроксильную группу, первичную амино- и/или вторичную аминогруппу на молекулу, так что гидроксиметилсодержащий (сложный полиэфир)полиол содержит в среднем по меньшей мере 1,3 повторяющихся звеньев, производных жирной кислоты, содержащей гидроксиметильную группу, или ее эфира, на общее число гидроксильных групп, первичных амино- и/или вторичных аминогрупп в соединении инициатора, и гидроксиметилсодержащий (сложный полиэфир)полиол имеет эквивалентный вес по меньшей мере от 400 до 15000.

Неожиданно стабильные полимерные полиолы низкой вязкости могут быть получены в полиольных непрерывных фазах, которые содержат гидроксиметилсодержащий (сложный полиэфир)полиол. Полимерные полиолы используются в широком ряду полиуретановых применений, таких как эластичный плиточный пенопласт, высокоупругий эластичный плиточный пенопласт, формованный пенопласт и различные эластомерные и микропористые эластомерные применения.

Предметом данного изобретения является также дисперсия полимерных частиц в непрерывной фазе, которая содержит жирную кислоту, содержащую гидроксиметильную группу, или ее алкиловый или инертно замещенный алкиловый эфир, причем жирная кислота, содержащая гидроксиметильную группу, имеет от 12 до 26 углеродных атомов. Было установлено, что полимерные полиольные композиции с высоким содержанием твердых частиц легко получаются при хорошей вязкости и хорошей фильтруемости. Указанная дисперсия может прямо использоваться для получения полиуретана. Однако во многих случаях жирная кислота, содержащая гидроксиметильную группу, или ее эфир содержит высокую пропорцию молекул, которые имеют гидроксильные группы или только одну гидроксильную группу. В таком случае дисперсия данного изобретения предпочтительно смешивается с другим материалом, имеющим более высокую функциональность (т.е. более высокое число изоцианатреакционных групп на молекулу), с получением полиольной смеси, подходящей для получения полиуретана.

Неожиданно жирная кислота, содержащая гидроксиметильную группу или сложный эфир, может взаимодействовать со свободными гидроксильными группами, обеспеченными другими полиольными материалами в смеси, в процессе стадии образования пенополиуретана или после этого с образованием сложноэфирных групп. Хотя обычно ожидается, что присутствие монофункциональных спиртов будет создавать нереакционноспособные концы цепей, что ограничивает молекулярную массу и плотность сшивания полимера, способность жирной кислоты или сложного эфира взаимодействовать с гидроксильными группами от других полиольных материалов создает альтернативный механизм, по которому указанные монофункциональные материалы могут взаимодействовать с увеличением молекулярной массы и плотности сшивания полиуретанового полимера.

Полимерный полиол данного изобретения подходяще получается при образовании на месте полимерных частиц в непрерывной полиольной фазе (in situ). Частицами может быть, например, полимер одного или более виниловых мономеров или могут быть частицы полимочевины или полимочевина-уретана. Непрерывная полиольная фаза содержит по меньшей мере один гидроксиметилсодержащий (сложный полиэфир)полиол.

Для получения дисперсии виниловых частиц один или более мономеров с этиленовой ненасыщенностью и по меньшей мере один стабилизатор (оба описаны более полно ниже) диспергируются в непрерывной полиольной фазе. Обычно полимеризация проводится при образовании перемешиваемой смеси мономера в непрерывной фазе и воздействии на смесь условий, достаточных для полимеризации мономера с образованием дисперсных полимерных частиц. Условия, подходящие для проведения такой полимеризации, хорошо известны и описаны, например, в патентах США №№ 4242249, 4350780, 4390645, 4460715, 4745153, 4381076 и в WO 98/52988.

Подходящими мономерами с этиленовой ненасыщенностью являются такие, которые полимеризуются при температуре, при которой непрерывная фаза не разрушается значительно (такой, как температура ниже 150°C, особенно ниже 130°C), и которые имеют низкую растворимость в непрерывной фазе после полимеризации. Примеры подходящих мономеров включают алифатические сопряженные диены, такие как бутадиен; моновилиденовые ароматические соединения, такие как стирол, α-метилстирол, винилнафталин и другие инертно замещенные стиролы; карбоновые кислоты с α,β-этиленовой ненасыщенностью и их эфиры, такие как акриловая кислота, метакриловая кислота, метилакрилат, метилметакрилат, 2-гидроксиэтилакрилат и 2-гидроксиэтилметакрилат; нитрилы с α,β-этиленовой ненасыщенностью, такие как акрилонитрил; акриламид; сложные виниловые эфиры, такие как винилацетат; простые виниловые эфиры; винилкетоны; винил- и винилиденгалоиды и т.п. Из них предпочтительными являются моновиниловые ароматические соединения и нитрилы с α,β-этиленовой ненасыщенностью. Стирол и акрилонитрил являются предпочтительными мономерами. Особенно предпочтительными являются смеси стирола и акрилонитрила, особенно смеси, в которых стирол составляет от примерно 25 до 95%, особенно от примерно 50 до 75%, от массы мономерной смеси.

В первом аспекте настоящего изобретения непрерывная фаза содержит полиол или смесь полиолов. По меньшей мере одним из полиолов является гидроксиметилсодержащий (сложный полиэфир)полиол, который имеет в среднем по меньшей мере 1, предпочтительно, по меньшей мере 2, более предпочтительно, по меньшей мере 2,5, до примерно 12, более предпочтительно, до примерно 6, даже более предпочтительно, до примерно 5, гидроксильных групп, первичных и вторичных аминогрупп на молекулу. Гидроксиметилсодержащий (сложный полиэфир)полиол имеет эквивалентый вес по меньшей мере 400, такой как по меньшей мере примерно 600, по меньшей мере примерно 650, по меньшей мере примерно 700 или по меньшей мере примерно 725 до примерно 15000, такой как до примерно 6000, до примерно 3500, до примерно 1700, до примерно 1300 или до примерно 1000. Эквивалентный вес равен среднечисленной молекулярной массе молекулы, деленной на суммарное число гидроксильных групп, первичных и вторичных аминогрупп.

Гидроксиметилсодержащие (сложный полиэфир)полиолы данного типа описаны подробно в WO 04/096882 и WO 04/096883. Гидроксиметилсодержащий (сложный полиэфир)полиол традиционно получают при взаимодействии жирной кислоты, содержащей гидроксиметильную группу, имеющей от 12 до 26 углеродных атомов, или эфира такой жирной кислоты с соединением инициатора полиола, гидроксиламина или полиамина, имеющим в среднем по меньшей мере 1, в частности, по меньшей мере 2 гидроксильные группы, первичные и/или вторичные аминогруппы на молекулу. Пропорции исходных материалов и реакционные условия выбирают так, что получаемый гидроксиметилсодержащий (сложный полиэфир)полиол содержит в среднем по меньшей мере 1,3 повторяющихся звеньев, производных жирной кислоты, содержащей гидроксиметильную группу, или сложного эфира, для каждой гидроксильной группы, первичной и вторичной аминогруппы в соединении инициатора, и гидроксиметилсодержащий (сложный полиэфир)полиол имеет эквивалентный вес от по меньшей мере 400 до примерно 15000.

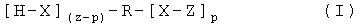

Гидроксиметилсодержащий (сложный полиэфир)полиол преимущественно является смесью соединений, имеющих следующую среднюю структуру:

в которой R представляет собой остаток соединения инициатора, имеющего z гидроксильных групп и/или первичных или вторичных аминогрупп, где z равен по меньшей мере 2; каждый Х представляет собой независимо -О-, -NH- или -NR'-, где R' представляет собой инертно замещенную алкил-, арил-, циклоалкил- или аралкил-группу, р представляет собой число от 1 до z, представляющее среднее число [X-Z] групп на молекулу гидроксиметилсодержащего (сложный полиэфир)полиола, Z представляет собой линейную или разветвленную цепь, содержащую одну или более А групп, при условии, что среднее число А групп на молекулу составляет ≥1,3 раза, чем z, и каждый А независимо выбран из группы, состоящей из А1, А2, А3, А4 и А5, при условии, что по меньшей мере часть А групп представляют собой А1, А2 или А3.

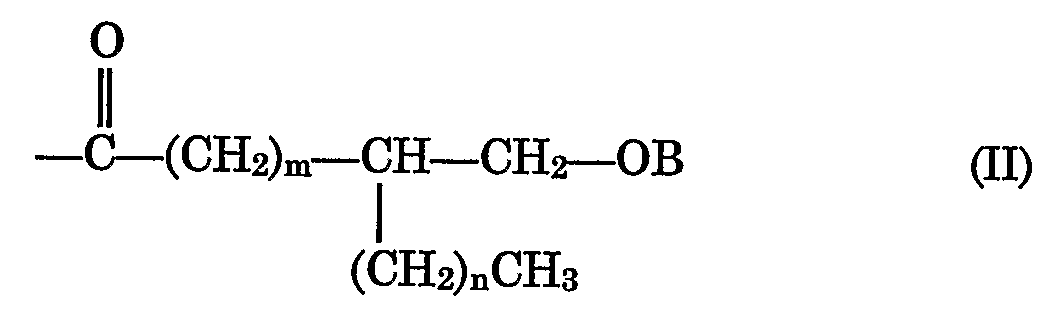

А1 соответствует формуле (II)

в которой В представляет собой Н или ковалентную связь с карбонильным углеродным атомом другой А группы; m представляет собой число >3; n≥0 и (m+n) составляет от 8 до 22, предпочтительно, от 11 до 19.

А2 соответствует формуле (III)

в которой В является таким, как указано выше, v представляет собой число >3, r и s представляют собой каждый число ≥0, причем (v+r+s) составляет от 6 до 20, предпочтительно, 10-18.

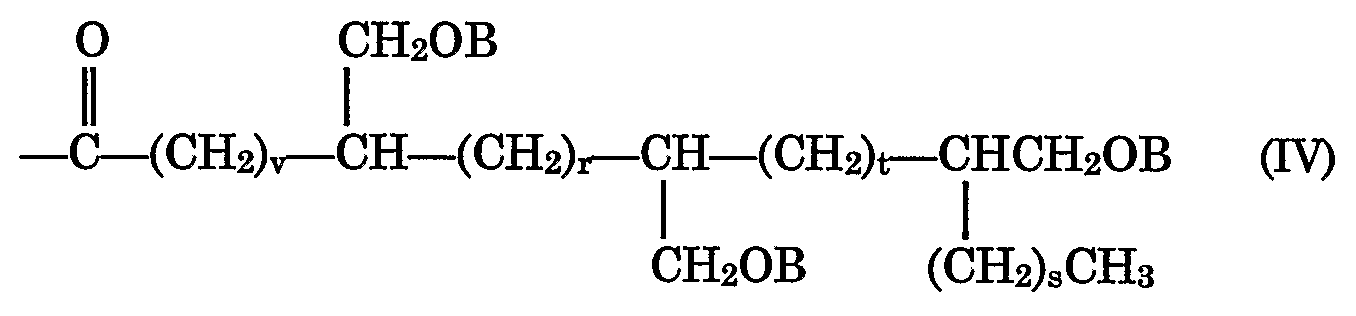

А3 соответствует формуле (IV)

в которой В, v, каждый r и s являются такими, как указано выше, t представляет собой число ≥0, и (v+r+s+t) составляет от 5 до 18, предпочтительно, от 10 до 18.

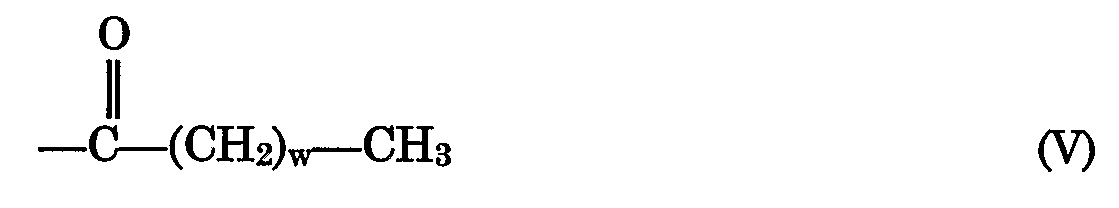

А4 соответствует формуле (V)

где w составляет от 10 до 24, и

А5 соответствует формуле (VI)

где R' представляет собой линейную или разветвленную алкил-группу, которая замещена по меньшей мере одной циклической простой эфирной группой и, необязательно, одной или более гидроксильными группами или другими простыми эфирными группами. Циклическая простая эфирная группа может быть насыщенной или ненасыщенной и может содержать другое инертное замещение. Гидроксильные группы могут быть на алкильной цепи или на циклической простой эфирной группе, или на обеих. Алкил-группа может иметь вторую концевую -С(О)- или -С(О)О- группу, через которую она может соединяться с другой молекулой инициатора. А5-группами обычно являются лактолы, лактоны, насыщенные или ненасыщенные циклические простые эфиры или димеры, которые образуются как примеси в процессе получения жирной кислоты, содержащей гидроксиметильную группу, или сложного эфира. А5-группы могут содержать 12-50 углеродных атомов.

В формуле (I) z составляет, предпочтительно, от 1 до 8, более предпочтительно, от 2 до 6, даже более предпочтительно, от 2 до 5, и, особенно предпочтительно, от примерно 3 до 5. Каждый Х представляет собой, предпочтительно, -О-. Общее среднее число А-групп на молекулу гидроксиметилированного полиола составляет, предпочтительно, 1,5 раза от значения z, например, от примерно 1,5 до 10 раз от значения z, примерно 2-10 раз от значения z или от примерно 2 до примерно 5 раз от значения z.

А, предпочтительно, представляет собой А1, смесь А1 и А2, смесь А1 и А4, смесь А1, А2 и А4, смесь А1, А2 и А3 или смесь А1, А2, А3 и А4, в каждом случае оптимально содержащую количество А5. Смеси А1 и А2, предпочтительно, содержат группы А1 и А2 в мольном соотношении от 10:90 до 95:5, в частности от 60:40 до 90:10. Смеси А1 и А4, предпочтительно, содержат группы А1 и А4 в мольном соотношении от 99,9:0,1 до 70:30, особенно, в соотношении от 99,9:0,1 до 85:15. Смеси А1, А2 и А4, предпочтительно, содержат от примерно 10 до 95 мол.% А1-групп, 5-90% А2-групп и до примерно 30% А4-групп. Более предпочтительные смеси А1, А2 и А4 содержат от примерно 25-70 мол.% А1-групп, 15-40% А2-групп и до 30% А4-групп. Смеси А1, А2 и А3, предпочтительно, содержат от примерно 10 до 80 мол.% А1-групп, от 10 до 60% А2-групп и от 0,1 до 10% А3-групп. Смеси групп А1, А2, А3 и А4, предпочтительно, содержат от 20 до 50 мол.% А1-групп, от 1 до примерно 65% А2-групп, от 0,1 до примерно 10% А3-групп и до 30% А4-групп. Особенно предпочтительные (сложный полиэфир)полиолы данного изобретения содержат смесь примерно 20-50% А1-групп, 20-50% А2-групп, 0,5-4% А3-групп и 15-30% А4-групп. Во всех случаях А5-группы, предпочтительно, составляют от 0 до 7%, особенно, от 0 до 5%, от всех А-групп.

Предпочтительные смеси А-групп содержат в среднем примерно 0,8-1,5 групп -СН2ОН и/или -СН2ОВ на А-группу, например, примерно 0,9-1,3 групп -СН2ОН и/или -СН2ОВ на А-группу или примерно 0,95-1,2 групп -СН2ОН и/или -СН2ОВ на А-группу. Такие пропорции А-групп (1) позволяют функциональности инициатора, главным образом, определять функциональность (сложный полиэфир)полиола и (2) имеют тенденцию к образованию менее плотно разветвленных (сложный полиэфир)полиолов.

«Инертно замещенными» группами являются группы, которые не взаимодействуют с изоцианатной группой и которые в другом случае не вступают в побочные реакции в процессе получения (сложный полиэфир)полиола, содержащего гидроксиметильную группу. Примеры таких инертных заместителей включают арил, циклоалкил, силил, галоген (особенно, фтор, хлор или бром), нитро-, простой эфир, сложный эфир и т.п.

Гидроксиметилсодержащий (сложный полиэфир)полиол обычно содержит некоторое непрореагировавшее соединение инициатора и может содержать непрореагировавшие гидроксиметилированные жирные кислоты (или алкиловые сложные эфиры). Соединения инициатора часто взаимодействуют только монофункционально или дифункционально с жирными кислотами (или сложными эфирами), и полученный (сложный полиэфир)полиол часто содержит свободные гидроксильные группы или аминогруппы, связанные непосредственно с остатком соединения инициатора.

Гидроксиметилсодержащий (сложный полиэфир)полиол может быть алкоксилирован, если требуется, с введением простых полиэфирных цепей в одну или более гидроксиметильных групп. Гидроксиметилсодержащий (сложный полиэфир)полиол также может быть аминирован реакцией с аммиаком или первичным амином с последующим гидрированием с замещением гидроксильных групп первичными или вторичными аминогруппами. Первичные или вторичные аминогруппы также могут быть введены при блокировке (сложный полиэфир)полиола диизоцианатом и затем превращении таким образом введенных концевых изоцианатных групп в аминогруппы взаимодействием с водой.

Гидроксиметилсодержащий (сложный полиэфир)полиол может составлять от 10 до 100 мас.% полиолов, присутствующих в непрерывной фазе. Предпочтительно, гидроксиметилсодержащий (сложный полиэфир)полиол составляет по меньшей мере 50%, более предпочтительно, по меньшей мере 70%, и даже более предпочтительно, по меньшей мере 90%, массы полиолов в непрерывной фазе. Если другой полиол (полиолы) присутствует в непрерывной фазе, такой полиол (полиолы) может включать (простой полиэфир)полиолы и (сложный полиэфир)полиолы. (Простой полиэфир)полиолы включают, например, полимеры пропиленоксида, этиленоксида, 1,2-бутиленоксида, тетраметиленоксида, их блок- и/или статистические сополимеры и т.п. Особый интерес представляют гомополимеры поли(пропиленоксида), статистические сополимеры пропиленоксида и этиленоксида, в которых содержание поли-(этиленоксида) составляет, например, от примерно 1 до примерно 30 мас.%, (этиленоксид)блокированные полимеры поли(пропиленоксида) и (этиленоксид)блокированные статистические сополимеры пропиленоксида и этиленоксида. Для применений в плиточных пенопластах такие простые полиэфиры, предпочтительно, содержат 2-8, в частности 2-3, главным образом, вторичных гидроксильных групп на молекулу и имеют эквивалентный вес на гидроксильную группу от примерно 400 до примерно 3000, в частности, от примерно 800 до примерно 1750. Для применений в высокоупругих плиточных пенопластах и в формованных пенопластах такие простые полиэфиры, предпочтительно, содержат 2-4, в частности, 2-3, главным образом, первичных гидроксильных групп на молекулу и имеют эквивалентный вес на гидроксильную группу от примерно 1000 до примерно 3000, в частности, от примерно 1200 до примерно 2000. (Простой полиэфир)полиолы могут содержать низкую концевую ненасыщенность (например, менее 0,02 мэкв/г или менее 0,01 мэкв/г), такие как (простой полиэфир)полиолы, полученные с использованием так называемых двойных металлцианидных ((ДМЦ)(DMC)) катализаторов, как описано, например, в патентах США №№ 3278457, 3278458, 3278459, 3404109, 3427256, 3427334, 3427335, 5470813 и 5627120. (Сложный полиэфир)полиолы обычно содержат около 2 гидроксильных групп на молекулу и имеют эквивалентный вес на гидроксильную группу от примерно 400 до 1500. Подходящие сложные полиэфиры включают продукты взаимодействия полиолов, предпочтительно диолов, с многоосновными карбоновыми кислотами или их ангидридами, предпочтительно дикарбоновыми кислотами или ангидридами дикарбоновых кислот. Другие подходящие сложные полиэфиры включают полимеры циклических лактонов, таких как поликапролактон.

Дополнительные полиолы в непрерывной фазе могут также включать одно или более соединений полиолов, полиаминов или алканоламинных с низким эквивалентным весом (т.е. менее 400 на изоцианатреакционную группу). Примерами их являются материалы, содержащие от 3 до 8, в частности от 3 до 4, гидроксильных групп, первичных или вторичных аминогрупп на молекулу и имеющие эквивалентный вес от 30 до примерно 200, в частности от 50 до 125. Примеры таких материалов включают диэтаноламин, моноэтаноламин, триэтаноламин, моно-, ди- или три(изопропанол)-амин, глицерин, триметилолпропан, пентаэритрит, сорбит и т.п. Другие подходящие материалы включают соединения, имеющие 2 изоцианатреакционные группы на молекулу и эквивалентный вес на изоцианатреакционную группу менее 400, в частности от 31 до 125. Изоцианатреакционные группы представляют собой, предпочтительно, гидроксильные группы, первичные алифатические или ароматические аминогруппы или вторичные алифатические или ароматические аминогруппы. Типичные представители таких материалов включают этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, дипропиленгликоль, трипропиленгликоль, этилендиамин, фенилендиамин, бис-(3-хлор-4-аминофенил)метан и 2,4-диамино-3,5-диэтилтолуол.

Выбор и количество дополнительных полиолов в непрерывной фазе определяются в связи с предназначенным применением. В большинстве случаев любой дополнительный полиол в непрерывной фазе является материалом с высоким (т.е. более 400) эквивалентным весом.

Обычно в получении полимерного полиола предпочтительно использовать материал-стабилизатор. Использование стабилизаторов для образования стабильного полимерного полиольного продукта является хорошо известным.

Один класс стабилизаторов включает макромеры, которые являются совместимыми с непрерывной полиольной фазой (т.е. образуют однофазную смесь с непрерывной полиольной фазой при относительных пропорциях, которые имеются) и которые содержат полимеризующуюся этиленовую ненасыщенность. Примеры макромеров данного типа описываются, например, в патентах США №№ 5494947, 4390645 и 3931450. Макромеры, описанные в указанных патентах, имеют часть простого полиэфира, которой является обычно полимер пропиленоксида и/или этиленоксида. Полимер блокируется дифункциональным блокирующим агентом, который имеет гидроксил-реакционную группу и этиленовую ненасыщенность. Примеры таких блокирующих агентов включают изоцианаты, карбоновые кислоты, галогенангидриды карбоновых кислот, ангидриды карбоновых кислот и эпоксиды, имеющие этиленовую ненасыщенность, и гидроксил-реакционные силаны, такие как винилтриметоксисилан. Макромер может иметь среднечисленную молекулярную массу примерно 2000-50000, предпочтительно, примерно 8000-15000. Макромер может содержать в среднем от примерно 1 до примерно 7 или более гидроксильных групп на молекулу. Макромер, представляющий особый интерес, имеет среднечисленную молекулярную массу примерно 8000-15000 и в среднем более 1,0 гидроксильных групп на молекулу. Другой макромер, представляющий особый интерес, имеет среднечисловую молекулярную массу примерно 8000-15000 и в среднем 3-7 гидроксильных групп на молекулу.

Другой подходящий класс стабилизаторов включает простые полиэфиры, имеющие молекулярную массу примерно 5000-50000, в частности, примерно 8000-15000, которые не содержат введенную полимеризующуюся этиленовую ненасыщенность. Стабилизаторы данного типа описываются подробно в патенте США № 4831076. Указанные стабилизаторы хорошо получаются при взаимодействии низкомолекулярного (простой полиэфир)полиола с соответствующим агентом, таким как полиизоцианат, некоторые силаны, имеющие две или более гидроксил-реакционных групп (таких как алкоксил-группы), полиэпоксиды, многоосновные карбоновые кислоты или соответствующие галогенангидриды и ангидриды и т.п.

Макромеры, имеющие введенную этиленовую ненасыщенность, могут дополнительно содержать до 10 мас.% привитого винилового полимера. Привитой виниловый полимер в данных случаях имеет тенденцию к образованию очень малых дисперсных частиц примерно 1 мкм или менее, в частности, примерно 0,5 мкм или менее в диаметре. Они хорошо получаются при смешении макромера с изопропанолом или другим разбавителем, вводящим виниловые мономеры, и обработке смеси в условиях полимеризации. Альтернативно указанный материал может быть получен как первая стадия в получении полимерного полиола.

Количество стабилизатора, которое используется, будет зависеть от конкретного стабилизатора и содержания твердых частиц полимерного полиола. Подходящий интервал составляет от примерно 1 до примерно 15% общей массы полимерного полиола, но предпочтительно использовать как можно меньше стабилизатора, чтобы избежать связанных с ним затрат. Обычно требуется больше стабилизатора, когда увеличивается уровень содержания твердых частиц. Для полимерных полиольных продуктов, имеющих 40% или более твердых частиц, предпочтительно использовать от 2 до 12 мас.% стабилизатора по отношению к массе полимерного полиола. Продукты с низким уровнем содержания твердых частиц могут требовать от 1 до 8 мас.% стабилизатора.

Полимерный полиол хорошо получается при комбинировании мономера (мономеров), стабилизатора и непрерывной фазы с перемешиванием с образованием смеси и воздействии на смесь условий полимеризации. Можно вводить все компоненты в реакционный сосуд в начале реакции, но обычно предпочтительно непрерывно вводить мономеры и стабилизатор в реакционный сосуд или на стадиях в ходе реакции. Это обеспечивает лучшее регулирование температуры и часто дает лучшую стабильность продукта. Непрерывное или поэтапное введение хорошо осуществляется введением небольшого количества непрерывной полиольной фазы и стабилизатора в реакционный сосуд, необязательно, с дисперсией затравки для облегчения образования частиц, нагреванием при температуре реакции и затем непрерывным или периодическим введением мономера в течение периода времени от примерно 5 мин до 5 ч, предпочтительно, в течение периода времени от примерно 15 мин до 2 ч. Когда используется стабилизатор макромерного типа, небольшое количество мономеров может быть полимеризовано до начала главной подачи мономеров. Стабилизатор, предпочтительно, вводят со скоростью, приближенно пропорциональной скорости роста площади поверхности дисперсных частиц.

Полимеризация, предпочтительно, проводится в присутствии свободнорадикального инициатора. Количество свободнорадикального инициатора выбирается для обеспечения коммерчески приемлемой скорости реакции при регулировании экзотерм. Обычное количество свободнорадикального инициатора составляет от примерно 0,1 до примерно 5, предпочтительно, примерно 0,2-2, и, более предпочтительно, от примерно 0,25 до примерно 1 мас.% по отношению к массе мономеров. Свободнорадикальный инициатор может быть введен в начале реакции, или он может вводиться непрерывно или на стадиях в ходе реакции (особенно когда так вводится мономер). Примеры подходящих свободнорадикальных инициаторов включают сложные пероксиэфиры, пероксиды, персульфаты, пербораты, перкарбонаты, азосоединения и т.п. Отдельные примеры подходящих свободнорадикальных инициаторов включают пероксид водорода, трет-бутилпероктоат, ди(трет-бутил)-пероксид, лауроилпероксид, гидропероксид кумола, трет-бутил-гидропероксид, 2,2'-азобис-[2,4-диметил]пентаннитрил, 2-(трет-бутилазо)-2-метилбутаннитрил, 2-(трет-бутилазо)-2,4-диметил-бутаннитрил, азобис(изобутиронитрил), азобис(метилбутиро-нитрил) ((АМБН)(AMBN)), трет-амилперокси-2-этилгексаноат и смеси двух или более из них.

Также предпочтительно проводить полимеризацию в присутствии регулятора степени полимеризации, так как использование указанных материалов в некоторых случаях улучшает стабильность и фильтруемость полимерного полиольного продукта. Подходящие такие регуляторы степени полимеризации описываются, например, в патенте США № 4689354 и включают меркаптаны, такие как третичный додецилмеркаптан, α-толуолтиол, 1-тетрадекантиол, 2-октантиол, 1-гептантиол, 1-октантиол, 2-нафталинтиол, 1-нафталинтиол, 1-гексантиол, этантиол и 1-додекантиол. Другие подходящие регуляторы степени полимеризации включают бензилсульфид, иодоформ, йод и т.п. Подходящие количества регулятора степени полимеризации составляют от примерно 0,1 до примерно 5, в частности, от примерно 0,25 до примерно 2,5, и, предпочтительно, от примерно 0,5 до примерно 1% по отношению к массе мономеров.

Другие необязательные добавки также могут использоваться для получения полимерного полиола.

После завершения полимеризации продукт, предпочтительно, очищают при пониженном давлении с удалением непрореагировавших мономеров и других летучих материалов.

Получаемый продукт представляет собой дисперсию частиц полимеризованного мономера в непрерывной полиольной фазе. Номинальный уровень твердых частиц, выраженный здесь как масса мономеров к общей массе стабилизатора, мономера и полиола (полиолов), может находиться в интервале от 1 до примерно 65 мас.% и более типично от примерно 10 до примерно 25 мас.% Средний размер частиц составляет, предпочтительно, от примерно 150 до примерно 20000 нм, в частности, от примерно 200 до примерно 10000 нм, и, предпочтительно, примерно 300-6000 нм. Вязкость полимерного полиола составляет, преимущественно, менее 20000 спз, предпочтительно, менее 12000 спз и, более предпочтительно, менее 8000 спз, как определено при 22°C методом «конус/чашка», описанным в последующих примерах. Предпочтительно, чтобы 100% полимерного полиольного продукта проходило через 30 мкм (700 меш.) металлический фильтр за 300 с.

Дисперсии частиц полиуретан-мочевины в гидроксиметилсодержащем (сложный полиэфир)полиоле хорошо получаются при растворении моно-, ди-, триалканоламина, имеющего от 2 до примерно 8 углеродных атомов в каждой алканольной группе, в (сложный полиэфир)полиоле. Примеры таких алканоламинов включают этанол-амин, диэтаноламин, триэтаноламин, диизопропаноламин, триизопропаноламин, N-метилизопропаноламин, 2-(2-аминоэтокси)этанол и гидроксиэтилпиперазин. Моно- и ди- или полиизоцианат, предпочтительно, толуилендиизоцианат ((ТДИ)(TDI)) или дифенилметандиизоцинат ((МДИ)(MDI)), вводятся с перемешиванием. Катализаторы обычно не являются необходимыми, хотя в некоторых случаях могут быть введены такие катализаторы, как октоат олова или дибутилоловодилаурат. Реакции обычно позволяют протекать в течение периода времени от 0,5 до 2 ч, в течение которого получается белая дисперсиия. В общем случае часть полиола также взаимодействует. Такие процессы описываются в патентах США №№ 4293470, 4296213, 4374209 и 4452923, а также в WO 94/12553.

Дисперсии частиц мочевины получаются при введении амина, полиамина, гидразина или гидразида в гидроксиметилсодержащий (сложный полиэфир)полиол и затем медленном введении полиизоцианата. Для аминов с низкой растворимостью используется высокая скорость перемешивания для образования тонкой дисперсии перед введением полиизоцианата. Подходящие амины включают гидразин и этилендиамин, хотя используются другие диамины, а также гидразиды. Способы получения таких дисперсий полимочевины описываются в патентах США №№ 3325421, 4042537 и 4089835.

Второй тип дисперсии согласно настоящему изобретению обычно получается аналогичным образом, за исключением того, что непрерывная фаза включает жирную кислоту, содержащую гидроксиметильную группу, или сложный эфир, причем жирная кислота имеет от 12 до 26 углеродных атомов. Сложноэфирной группой является незамещенная или инертно замещенная алкильная группа, предпочтительно, метил или этил. Они могут быть получены многостадийным способом из растительных или животных жиров, которые содержат одну или более двойных связей углерод-углерод в по меньшей мере одной составляющей цепи жирной кислоты. Подходящие жиры включают, например, куриный жир, канола-масло, масло зерен цитрусов, какао-масло, кукурузное масло, хлопковое масло, лярд, льняное масло, овсяное масло, оливковое масло, пальмовое масло, арахисовое масло, рапсовое масло, рисовое масло, сафлоровое масло, сезамовое масло, соевое масло, подсолнечное масло или говяжий жир.

Растительный или животный жир подходяще сначала подвергают реакции переэтерификации с низшим алканолом, в частности метанолом или этанолом, с получением алкиловых эфиров составляющих жирных кислот. Полученные сложные алкиловые эфиры могут быть гидролизованы до соответствующих жирных кислот, если требуется. Сложные алкиловые эфиры (или жирные кислоты) гидроформилируются при взаимодействии с моноксидом углерода и водородом. Это вводит -СНО-группы в цепь жирной кислоты на участке ненасыщенности углерод-углерод. Соответствующие способы гидроформилирования описаны, например, в патентах США №№ 4731486 и 4633021 и в WO 04/096744. Некоторые группы жирной кислоты содержат множественные участки двойной связи углерод-углерод. В таких случаях реакция гидроформилирования может не вводить -СНО-группы на всех участках двойной связи. Последующая стадия гидрирования превращает -СНО-группы в гидроксиметильные группы (-СН2ОН), тогда как гидрирование остаточных связей углерод-углерод удаляет, по существу, всю ненасыщенность углерод-углерод.

Жирные кислоты, содержащие гидроксиметильные группы, полученные в вышеуказанном способе, имеют тенденцию быть смесью материалов, не имеющих гидроксиметильные группы, и материалов, имеющих 1, 2 или 3 гидроксиметильных группы. Пропорция материалов, имеющих 2 и 3 гидроксиметильных группы, обычно является несколько ниже пропорции исходных жирных кислот (или сложных алкиловых эфиров), содержащих 2 и 3 двойные связи углерод-углерод, так как реакция гидроформилирования часто не имеет место по всем двойным связям углерод-углерод, если не используются точные условия реакции. Двойные связи углерод-углерод, которые не гидроформилируются, обычно становятся гидрированными. Сложноэфирной группой является незамещенный или инертно замещенный алкил, соответствующий алканолу, используемому для проведения переэтерификации материала масла или жира.

Предпочтительной жирной кислотой, содержащей гидроксиметильную группу, является 9(10)-гидроксиметилстеариновая кислота (или ее метиловый или этиловый эфир), которая образуется при гидроформилировании и гидрировании олеиновой кислоты или смеси жирных кислот, или сложных эфиров, содержащей олеиновую кислоту (так, как получается в описанной выше реакции переэтерификации).

Как и ранее, непрерывная фаза может включать один или более материалов в дополнение к жирной кислоте, содержащей гидроксиметильную группу, или сложному эфиру. Такие подходящие полиолы включают любой из описанных ранее, включая гидроксиметилсодержащие (сложный полиэфир)полиолы, описанные ранее. Предпочтительно, жирная кислота, содержащая гидроксиметильную группу, или сложный эфир составляет по меньшей мере 50%, более предпочтительно, по меньшей мере 70%, и, даже более предпочтительно, по меньшей мере 90% объединенной массы жирной кислоты, содержащей гидроксиметильную группу, или сложного эфира и дополнительного полиола (полиолов). Нет необходимости включать какой-либо дополнительный полиол (полиолы) в непрерывную фазу.

Указанные дисперсии показывают особенно хорошую стабильность и низкую вязкость, в частности, когда количество дополнительного полиола (полиолов) составляет менее 20%, и наиболее часто, когда дополнительный полиол не присутствует. Было установлено, что дисперсии второго аспекта могут быть получены с особенно высокими уровнями твердых частиц, такими как от 40 до 65 мас.%, с хорошей стабильностью и хорошей вязкостью. Предпочтительный стабилизатор для использования с дисперсией второго аспекта представляет собой макромер, образованный из (простой полиэфир)полиола с молекулярной массой от 8000 до 15000, имеющий введенную концевую этиленовую ненасыщенность и от 3 до 7 гидроксильных групп, или макромер, образованный полимеризацией до 12 мас.% виниловых мономеров, в частности стирола и/или акрилонитрила, в таком мономере.

Дисперсия обычно смешивается с по меньшей мере одним другим полиолом, полиамином или аминоспиртом для использования в получении полиуретана, в частности, когда гидроксильная функциональность жирной кислоты, содержащей гидроксиметильную группу, или сложного эфира имеет среднюю функциональность менее 2 гидроксильных групп на молекулу. Материал, с которым хорошо смешивается дисперсия, включает материалы, описанные выше, с выбором конкретного материала (материалов) и относительных количеств этого материала (материалов), и дисперсия выбирается с получением желаемых средней функциональности и уровня содержания твердых частиц в смеси. Концевая группа жирной кислоты или эфира жирной кислоты может взаимодействовать с гидроксильными группами или аминогруппами, подаваемыми другими компонентами с нарастанием молекулярной массы и/или плотности сшивания либо в ходе реакции образования полиуретана, либо на последующей стадии отверждения. Указанная реакция обычно высвобождает воду (в случае группы жирной кислоты) или алканол.

Дисперсии второго типа могут быть получены с дисперсными частицами полимочевины или полиуретан-мочевины с использованием способов, аналогичных описанным выше.

Полимерный полиол и дисперсии, описанные выше, используются для получения широкого ряда полиуретановых продуктов. Полиуретановые продукты являются в большинстве случаев эластомерными материалами, которые могут быть непористыми, микропористыми или пенопластами. Полиуретаны обычно получают при взаимодействии полимерного полиола или дисперсии с полиизоцианатом. Реакция осуществляется в присутствии вспенивающего агента или газа, когда требуется пористый продукт. Реакция может осуществляться в замкнутой форме, но в некоторых применениях, таких как плиточный пенопласт, реакционной смеси обычно позволяют подниматься более или менее свободно с формованием пенопласта низкой плотности. Обычно полимерный полиол и дисперсия настоящего изобретения могут использоваться таким же образом, как и традиционные полиольные и полимерные полиольные материалы, с использованием таких же обычных типов способов, как используются с традиционными материалами.

Подходящие полиизоцианаты включают ароматические, циклоалифатические и алифатические изоцианаты. Типичные полиизоцианаты включают мета-фенилендиизоцианат, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гекса-гидротолуолдиизоцианат, нафталин-1,5-диизоцианат, 1,3- и/или 1,4-бис(изоцианатометил)циклогексан- (включая цис- и/или транс-изомеры)метоксифенил-2,4-диизоцианат, дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, гидрированный дифенилметан-4,4'-диизоцианат, гидрированный дифенилметан-2,4'-диизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметил-4,4'-бифенилдиизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4”-трифенил-метантриизоцианат, полиметиленполифенилизоцианат ((PMDI) (ПМДИ)), толуол-2,4,6-триизоцианат и 4,4'-диметилдифенил-метан-2,2',5,5'-тетраизоцианат. Предпочтительно, полиизоцианат представляет собой дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, ПМДИ, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат или их смеси. Дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат и их смеси в общем обозначаются как МДИ (MDI) и все могут использоваться. Толуол-2,4-диизоцианат, толуол-2,6-диизоцианат и их смеси в общем обозначаются как ТДИ (ТDI) и все могут использоваться.

Количество полиизоцианата, используемое в получении полиуретана, обычно выражается в значениях изоцианатного индекса, т.е. 100-разового отношения NCO-групп к изоцианатреакционным группам в реакционной смеси (включая группы, обеспечиваемые водой, если она используется в качестве вспенивающего агента). В получении традиционного плиточного пенопласта изоцианатный индекс обычно находится в интервале от примерно 95 до 140, особенно, от примерно 105 до 115. В формованном пенопласте и в высокоупругом плиточном пенопласте изоцианатный индекс обычно находится в интервале от примерно 50 до примерно 150, особенно, от примерно 85 до примерно 110.

Для ускорения полиуретанобразующей реакции часто используется катализатор. Выбор упаковки конкретного катализатора до некоторой степени варьируется в зависимости от конкретного применения, конкретного полимерного полиола или дисперсии, которые используются, и других ингредиентов в рецептуре. Катализатор может катализировать реакцию «гелеобразования» между полиолом (полиолами) и полиизоцианатом и/или во многих рецептурах пенополиуретана реакцию вода/полиизоцианат (вспенивание), которая образует мочевинные связки и свободный диоксид углерода с увеличением объема пенопласта. В получении пенопластов, вспенивающихся водой, обычно используется смесь по меньшей мере одного катализатора, который способствует реакции вспенивания, и по меньшей мере одного другого катализатора, который способствует реакции гелеобразования. Рецептуры, содержащие высокую пропорцию гидроксиметилсодержащего (сложный полиэфир)полиола, до некоторой степени имеют тенденцию к образованию более плотных пенопластов, чем рецептуры, главным образом, содержащие традиционные (простой полиэфир)- или (сложный полиэфир)полиолы. Соответственно может быть предпочтительно в таких случаях использовать сниженное количество катализатора гелеобразования и увеличенное количество (относительно количества катализатора гелеобразования) катализатора вспенивания по сравнению с подобными пенопластами, получаемыми с использованием традиционных (простой полиэфир)полиолов.

Известен широкий ряд материалов для катализирования полиуретанобразующих реакций, включая третичные амины, третичные фосфины, различные хелаты металлов, металлические соли кислот, сильные основания, различные алкоголяты и феноляты металлов и металлические соли органических кислот. Катализаторами наибольшего значения являются третичные аминные катализаторы и оловоорганические катализаторы. Примеры третичных аминных катализаторов включают: триметиламин, триэтиламин, N-метил-морфолин, N-этилморфолин, N,N-диметилбензиламин, N,N-диметил-этаноламин, N,N,N',N'-тетраметил-1,4-бутандиамин, N,N-диметил-пиперазин, 1,4-диазобицикло-2,2,2-октан, простой бис(диметил-аминоэтил)эфир, триэтилендиамин и диметилалкиламины, где алкил-группа содержит от 4 до 18 углеродных атомов. Часто используются смеси указанных третичных аминных катализаторов. Примеры подходящих коммерчески доступных катализаторов включают Niax A1 (простой бис(диметиламиноэтил)эфир в пропиленгликоле, доступный от фирмы GE OSi Silicones), Niax B9 (N,N-диметилпиперазин и N,N-диметилгексадециламин в полиалкилен-оксидполиоле, доступный от фирмы GE OSi Silicones), Dabco 8264 (смесь простого бис(диметиламиноэтил)эфира, триэтилендиамина и диметилгидроксиэтиламина в дипропиленгликоле, доступный от фирмы Air Products and Chemicals) и Dabco 33LV (триэтилендиамин в дипропиленгликоле, доступный от фирмы Air Products and Chemicals), Niax A-400 (патентованная соль третичный амин/карбоновая кислота и простой бис-(2-диметиламиноэтил)эфир в воде и патентованное гидроксильное соединение, доступный от фирмы GE OSi Silicones), Niax A-30 (патентованная соль третичный амин/карбоновая кислота и триэтилендиамин в воде, доступный от фирмы GE OSi Specialties Co.), Polycat 58 (патентованный аминный катализатор, доступный от фирмы Air Products and Chemicals), Polycat 5 (пентаметилдиэтилентриамин, доступный от фирмы Air Products and Chemicals) и Polycat 8 (N,N-диметилциклогексиламин, доступный от фирмы Air Products and Chemicals).

Примерами оловоорганических катализаторов являются хлорид олова (4), хлорид олова (2), октоат олова (2), олеат олова (2), диметилоловодилаурат, дибутилоловодилаурат, другие оловоорганические соединения формулы SnRn(OR)4-n, в которой R представляет собой алкил или арил, и n равно 0-2, и т.п. Оловоорганические катализаторы обычно используются в сочетании с одним или более третичных аминных катализаторов, если используются вообще. Оловоорганические катализаторы имеют тенденцию быть сильно гелеобразующими катализаторами, так что они, предпочтительно, используются в небольших количествах, особенно в рецептурах пенопластов высокой упругости. Коммерчески доступные оловоорганические катализаторы, представляющие интерес, включают катализаторы Dabco Т-9 и Т-95 (оба - композиции октоата олова(2), доступные от фирмы Air Products and Chemicals).

Катализаторы обычно используются в небольших количествах, например, каждый катализатор используется в количестве от примерно 0,0015 до примерно 5 мас.% от массы полиола с высоким эквивалентным весом.

При формовании пенопласта реакция полиизоцианата и полиольного компонента проводится в присутствии вспенивающего агента. Подходящие вспенивающие агенты включают физические вспенивающие агенты, такие как различные низкокипящие хлорфторуглеводороды, фторуглеводороды, углеводороды и т.п. Среди физических вспенивающих агентов предпочтительными являются фторуглеводороды и углеводороды, имеющие низкие или нулевые потенциалы глобального потепления и озонного истощения. Также используются химические вспенивающие агенты, которые разлагаются или взаимодействуют в условиях полиуретанобразующей реакции. Несомненно наиболее предпочтительным химическим вспенивающим агентом является вода, которая взаимодействует с изоцианатными группами с высвобождением диоксида углерода и образованием мочевинных связок. Вода, предпочтительно, используется в качестве единственного вспенивающего агента, в котором случае используется обычно примерно 1-7, особенно, от примерно 2,5 до примерно 5 мас.ч. воды на 100 мас.ч. полиола с высоким эквивалентным весом. Вода может также использоваться в комбинации с физическим вспенивающим агентом, в частности фторуглеводородным или углеводородным вспенивающим агентом. Кроме того, газ, такой как диоксид углерода, воздух, азот или аргон, может использоваться в качестве вспенивающего агента в процессе вспенивания.

Поверхностно-активное вещество также используется, когда получается пенополиуретан. Широкий ряд силиконовых поверхностно-активных веществ, которые обычно используются в получении пенополиуретанов, могут использоваться в получении пенопластов с полимерными полиолами или дисперсиями данного изобретения. Примеры таких силиконовых поверхностно-активных веществ являются коммерчески доступными под торговыми марками Tegostab (Th. Goldschmidt and Co.), Niax (GE OSi Silicones) и Dabco (Air Products and Chemicals). Предпочтительный тип поверхностно-активного вещества для рецептур плиточных пенопластов имеет силоксановую главную цепь, содержащую полиоксиалкиленовые боковые группы с высокой атомной массой, имеющие среднюю атомную массу от примерно 1400 до примерно 6000. Силоксановая главная цепь, предпочтительно, также содержит полиоксиалкиленовые боковые группы с низкой высокой атомной массой, имеющие среднюю атомную массу от примерно 300 до примерно 750. Более предпочтительно, силиконовая главная цепь содержит боковые полиоксиалкиленовые группы как с низкой, так и с высокой атомной массой, которые, взятые вместе, имеют среднюю атомную массу от примерно 1000 до 2000, особенно от 1100 до 1800. Силиконовое поверхностно-активное вещество, предпочтительно, содержит от примерно 45 до 360, особенно от примерно 90 до 260, силиконовых повторяющихся звеньев на молекулу. Предпочтительно, от примерно 6 до 30% таких силиконовых повторяющихся звеньев содержат боковую полиоксиалкиленовую группу с высокой или низкой атомной массой. Поверхностно-активные вещества указанных типов описываются, например, в US 5145879 и ЕР 0712884В1. Подходяще используется от примерно 1 до 6, предпочтительно, от примерно 2 до 4 мас.ч. таких поверхностно-активных веществ на 100 мас.ч. полиолов с высоким эквивалентным весом.

Предпочтительные силоксановые поверхностно-активные вещества для плиточных пенопластов на основе высоко водо/высоко гидроксиметилсодержащих (сложный полиэфир)полиолов могут быть представлены формулой MDxD'yM, в которой

каждый М представляет собой независимо (CH3)3SiO1/2 или R(CH3)2SiO1/2;

D представляет собой (CH3)3SiO1/2 ;

D' представляет собой R(CH3)3SiO1/2 ;

х равен 40-220, особенно 85-220;

у равен 5-40, особенно 8-40; с х/у < 10; и

каждый R представляет собой независимо простую полиэфирную группу с высокой атомной массой или простую полиэфирную группу с низкой атомной массой, при условии, что достаточное число R-групп являются простыми полиэфирными группами с высокой атомной массой, что средняя атомная масса всех простых полиэфирных групп составляет по меньшей мере 1000, особенно, по меньшей мере 1100. Группы R с высокой атомной массой, предпочтительно, имеют структуру -(CH2)n(C2H4O)a(CH2CH(CH3)O)bR', в которой n равно примерно 3-10, а и b являются такими, что этиленоксидные остатки (т.е. группы -С2Н4О-) составляют от 30 до 100 мас.%, особенно 30-50 мас.% R-группы, и атомная масса R-группы составляет примерно 1400-6000, особенно, 3500-5000, и R' представляет собой водород, алкил, -C(O)R”, -C(O)OR” или -C(O)NHR”, где R” представляет собой монофункциональную алкил- или арил-группу. Простые полиэфирные группы R с низкой атомной массой, предпочтительно, имеют структуру -(CH2)n(C2H4O)a(CH2CH(CH3)O)bR', в которой n равно примерно 3-10, а и b являются такими, что этиленоксидные остатки (т.е. группы -С2Н4О-) составляют от 30 до 100 мас.%, особенно 30-50 мас.% R-группы, и атомная масса R-группы составляет примерно 300-750, и R' является таким, как определено выше.

Те поверхностно-активные вещества, у которых х и у являются особенно высокими (такими, как значение х 85 или более, и значение у 8 или более в структуре, представленной выше), имеют тенденцию иметь очень высокие вязкости и поэтому могут плохо смешиваться с остальными компонентами рецептуры пенопласта. Данная проблема может быть решена разбавлением поверхностно-активного вещества разбавителем, таким как алифатический углеводород, ароматический углеводород, этоксилированный фенол, алкиленбензол, (простой полиэфир)полиол, дипропиленгликоль и т.п. Предпочтительно, используется достаточное количество разбавителя, чтобы довести вязкость смеси поверхностно-активного вещества до ниже 3000 спз при 25°C.

Двумя поверхностно-активными веществами, представляющими особый интерес, в рецептурах плиточных пенопластов с высоким содержанием воды, высоким содержанием гидроксиметилсодержащего (сложный полиэфир)полиола, являются поверхностно-активные вещества торговых марок Niax L-626 и Niax L-5614, которые обе доступны от фирмы GE OSi Silicones. Указанные материалы представляют собой смеси высокомолекулярное силиконовое поверхностно-активное вещество/разбавитель.

В дополнение к вышеуказанным компонентам полиуретановая рецептура может содержать различные другие необязательные ингредиенты, такие как рыхлители; наполнители, такие как карбонат кальция; пигменты и/или красители, такие как диоксид титана, оксид железа, оксид хрома, азо/диазо-красители, фталоцианины, диоксазины и углеродная сажа; упрочняющие наполнители, такие как стеклянное волокно, углеродные волокна, чешуйчатое стекло, слюда, тальк и т.п.; пестициды; консерванты; антиоксиданты; антипирены и т.п.

В общем случае пенополиуретан получается при смешении полиизоцианата и полимерного полиола в присутствии вспенивающего агента, поверхностно-активного вещества, катализатора (катализаторов) и других необязательных ингредиентов, если желательно, в таких условиях, что полиизоцианат и полиол взаимодействуют с образованием полиуретанового и/или полимочевинного полимера, когда вспенивающий агент образует газ, который вспенивает реакционную смесь. Пенопласт может быть образован так называемым форполимерным способом (как описано, например, в патенте США № 4390645), в котором стехиометрический избыток полиизоцианата сначала взаимодействует с полиолом (полиолами) с высоким эквивалентным весом с образованием форполимера, который на второй стадии взаимодействует с удлинителем цепи и/или водой с образованием желаемого пенопласта. Также подходящими являются способы вспенивания (как описано, например, в патентах США №№ 3755212, 3849156 и 3821130). Предпочтительными являются так называемые способы одного цикла (как описано в патенте США № 2866744). В таких способах одного цикла полиизоцианат и полиизоцианатреакционные компоненты одновременно объединяют вместе и заставляют взаимодействовать. Три широко используемые способа одного цикла, которые являются подходящими для использования в данном изобретении, включают способ получения плиточного пенопласта, способ получения плиточного высокоупругого пенопласта и способ получения формованного пенопласта.

Плиточный пенопласт хорошо получают при смешении ингредиентов пенопласта и распределении их в лотке или другой зоне, где реакционная смесь реагирует, поднимается свободно в атмосфере (иногда под пленкой или другим эластичным покрытием) и отверждается. В обычном промышленном производстве плиточного пенопласта ингредиенты пенопласта (или различные их смеси) подают насосом независимо в смесительную головку, где они смешиваются и распределяются на конвейере, который выложен бумагой или пластиком. На конвейере имеет место вспенивание и отверждение с образованием плиты пенопласта. Получаемые пенопласты обычно имеют плотность от примерно 1 до примерно 5 фунт/фут3 (16-80 кг/м3), особенно от примерно 1,2 до примерно 2,0 фунт/фут3 (19,2-32 кг/м3).

Высокоупругий ((ВУ)(HR)) плиточный пенопласт получают способами, подобными способам, используемым для получения обычного плиточного пенопласта. ВУ плиточные пенопласты характеризуются показателем упругого восстановления после деформации 55% или выше в соответствии с ASTM 3574.03. Указанные пенопласты имеют тенденцию получаться при использовании до некоторой степени высоких уровней катализатора по сравнению с обычными плиточными пенопластами со снижением энергопотребления для отверждения пенопласта. Рецептуры УВ плиточного пенопласта, вспениваемые только водой, имеют тенденцию использовать более низкие уровни воды, чем обычные плиточные рецептуры, и поэтому дают пенопласты слегка повышенной плотности. Уровни воды имеет тенденцию составлять от примерно 2 до примерно 3,5, особенно, от примерно 2,5 до 3 ч. на 100 ч. полиолов с высоким эквивалентным весом. Плотность пенопласта обычно составляет от примерно 2 до примерно 5 фунт/фут3 (32-80 кг/м3), особенно от примерно 2,1 до примерно 3,0 фунт/фут3 (33,6-48 кг/м3).

Формованный пенопласт может быть получен согласно настоящему изобретению при загрузке реагентов (полиольной композиции, включающей полимерный полиол или дисперсию изобретения, других полиолов, полиизоцианата, вспенивающего агента и поверхностно-активного вещества) в замкнутую форму, где имеет место реакция вспенивания с получением формованного пенопласта. Может использоваться либо так называемый способ «холодного формования», в котором форма не нагревается предварительно значительно выше температуры окружающей среды, либо способ «горячего формования», в котором форма нагревается для проведения отверждения. Способы холодного формования являются предпочтительными для получения высокоупругих формованных пенопластов. Плотность формованных пенопластов имеет тенденцию быть в интервале от 2 до примерно 5 фунт/фут3 (32-80 кг/м3).

Полиолы данного изобретения также используются в получении пенопласта способом механического вспенивания. В таком способе воздух, азот или другой газ набивается в реакционную смесь, содержащую полиол (полиолы) с высоким эквивалентным весом, полиизоцианат и необязательные катализаторы, поверхностно-активные вещества, как описано выше, сшивающие агенты, удлинители цепи и другие компоненты. Вспененную реакционную смесь затем обычно наносят на подложку, где ей позволяют отвердиться с образованием липкого пористого слоя. Применением вспенивания особой важности является формование ковра с присоединенной полиуретановой подушкой. Такие способы получения ковровых основ описываются, например, в патентах США №№ 6372810 и 5908701. Другим применением вспенивания является получение микропористых эластомеров, таких как для подошв обуви.

Пенополиуретан используется в качестве мебельной подкладки, автомобильного сиденья, автомобильной приборной доски, для упаковки, других амортизирующих и энергорегулирующих применений, ковровой основы, уплотнения и других применений, для которых используются традиционные пенополиуретаны.

Следующие примеры приводятся для иллюстрации настоящего изобретения, но не предназначены для ограничения его объема. Все части и процентное содержание даются по массе, если не указано иное.

Примеры 1-8

Для получения полимерного полиола примеров 1-8 используется следующая общая методика.

Круглодонную колбу оборудуют насадкой с мешалкой, регулятором температуры, капельной воронкой и обратным холодильником. Гидроксиметилсодержащий (сложный полиэфир)полиол и стабилизатор (если вообще используется) загружают в колбу и верхнее пространство заполняют азотом. Смесь нагревают до 125°C с перемешиванием. Поток, содержащий мономеры (стирол/ акрилонитрил в массовом соотношении 70:30) и свободнорадикальный инициатор (AMБН), подают в реакционный сосуд в течение 2,5 ч при поддержании содержимого сосуда при 125°C. Номинальное содержание твердых частиц составляет 20% во всех случаях. Реакционную смесь затем нагревают при 125°C в течение еще 1 ч с перемешиванием. Определяют содержание остаточного мономера, и полученный полимерный полиол очищают с удалением остаточных мономеров и другие летучих.

В примерах 1-8 используются следующие гидроксиметилсодержащие (сложный полиэфир)полиолы:

гидроксиметилсодержащий (сложный полиэфир)полиол А ((НМРР А)(ГМПП А)) представляет собой продукт взаимодействия гидроксиметилированного соевого масла и трифункционального поли(этиленоксида) с молекулярной массой 600. Данный материал имеет среднечисловую молекулярную массу примерно 2400;

ГМПП В (НМРР В) представляет собой продукт взаимодействия гидроксиметилированного соевого масла и трифункционального поли(этиленоксида) с молекулярной массой 600. Данный материал имеет среднечисловую молекулярную массу примерно 2000;

ГМПП С (НМРР С) представляет собой продукт взаимодействия гидроксиметилированного соевого масла и трифункционального статистического сополимера 87 мас.% пропиленоксида и 143 мас.% этиленоксида с молекулярной массой 600. Данный материал имеет среднечисловую молекулярную массу примерно 2000.

В примерах 1-8 используются следующие стабилизаторы:

стабилизатор А представляет собой (простой полиэфир)полиол со среднечисловой молекулярной массой 8000-15000, имеющий введенную этиленовую ненасыщенность и свободные гидроксильные группы;

стабилизатор В представляет собой продукт взаимодействия в мольном соотношении 1:3 винилтриметоксисилана и (простой полиэфир)полиола со среднечисловой молекулярной массой 3500;

стабилизатор С представляет собой продукт взаимодействия равных мас.ч. стабилизатора В и ГМПП С;

стабилизатор D представляет собой продукт взаимодействия равных мас.ч. стабилизатора В и ГМПП D.

Исходные материалы и свойства полученных дисперсий представлены в таблице 1 ниже.

Полимерные полиолы хорошего качества получаются с использованием ряда стабилизаторов с различными уровнями содержания.

Примеры 9-12

Для получения дисперсии примеров 9-12 используется следующая общая методика.

Реактор предварительно нагревают до 60°C и загружают в него начальную загрузку метилгидроксиметилстеарата ((МГМС) (MHMS)) и стабилизатора А. Реактор затем нагревают в вакууме до 125°C. Вакуумный клапан затем закрывают с получением давления внутри реактора примерно 0,1 бар. Сомономеры (стирол и акрилонитрил в мольном соотношении 70:30) смешивают с добавочным МГМС, свободнорадикальным инициатором (AMБН) и додекантиолом. Данную сомономерную смесь подают в реактор в течение периода времени 60-90 мин при поддержании температуры реактора при 125°C. После завершения подачи сомономерной смеси в реактор подают смесь AMБН и МГМС в течение периода времени 30 мин. Реакционную смесь затем выдерживают при 125°C в течение дополнительных 30 мин, охлаждают до 40°C и хранят. Отбирают образец для анализа свободных мономеров и фильтрации. Остальную часть очищают с удалением остаточных мономеров и затем дополнительно анализируют. Результаты приводятся в таблице 2.

Пенополиуретаны получают с использованием дисперсии примера 10 в рецептуре, как представлено в таблице 3.

Обе рецептуры пенопласта хорошо образуют пенополиуретан хорошего качества. Определяют физические свойства пенопластов, которые представлены в таблице 4. Остаточная деформация при сжатии, сопротивление раздиру, разрывная прочность, удлинение, модуль упругости, плотность и расход воздуха определяются в соответствии с ASTM D3794-95. Средняя нагрузка при 65% прогибе определяется в соответствии с ISO 243-97.

Реферат

Изобретение относиться к полимерным полиолам, полученным из гидроксилсодержащих материалов, а также дисперсиям полимерных частиц в указанном материале. Полиол имеет непрерывную полиольную фазу и дисперсные этиленненасыщенные полимерные частицы, привитые на по меньшей мере один стабилизатор. Полиольная фаза содержит по меньшей мере один гидроксиметилсодержащий сложный полиэфирполиол, производный от жирной кислоты или эфира жирной кислоты. Полиол является продуктом реакции 9(10)-гидроксиметилстеарата или его сложного алкилового эфира с простым полиэфирполиолом, содержащим этиленоксидные или пропиленоксидные звенья. Дисперсные частицы являются полимером винилароматического полимера, нитрила с этиленовой ненасыщенностью или смесью двух или более из них. Стабилизатор представляет собой аддукт простого полиэфирполиола и винил-метоксисилана или изоцианата с этиленовой ненасыщенностью. Изобретение позволяет получать стабильные полимерные полиолы с низкой вязкостью и высокой прочностью. 5 н. и 28 з.п. ф-лы, 4 табл.

Формула

в которой R представляет собой остаток соединения инициатора, имеющего z гидроксильных групп и/или первичных или вторичных аминогрупп, где z равно по меньшей мере 2; каждый Х представляет собой независимо -O-, р представляет собой число от 1 до z, представляющее среднее число [X-Z] групп на молекулу гидроксиметилсодержащего сложного полиэфирполиола, Z представляет собой линейную или разветвленную цепь, содержащую одну или более А групп, при условии, что среднее число А групп на молекулу составляет ≥1,3 раза, чем z, и каждый А независимо выбран из группы, состоящей из А1, А2, A3, А4, при условии, что по меньшей мере часть А групп представляют собой А1, А2 или A3,

где А1 соответствует формуле (II):

в которой В представляет собой Н или ковалентную связь с карбонильным углеродным атомом другой А группы; m представляет собой число >3; n≥0, и (m+n) составляет от 11 до 19; А2 соответствует формуле (III):

в которой В является таким, как указано выше, v представляет собой число >3, r и s представляют собой каждый число>0, причем (v+r+s) составляет от 10 до 18;

A3 соответствует формуле (IV):

в которой В, v, каждый г и s являются такими, как указано выше, t представляет собой число ≥0, и (v+r+s+t) составляет от 10 до 18;

А4 соответствует формуле (V):

где w составляет от 10 до 24.

Документы, цитированные в отчёте о поиске

Способ получения (пено)полиуретанов

Комментарии