Способ профилирования, по меньшей мере, поверхности катания рельса и устройство для этого - RU2267570C2

Код документа: RU2267570C2

Чертежи

Описание

Изобретение относится к способу профилирования, по меньшей мере, поверхности катания рельса, преимущественно имеющей поверхность катания выпуклой части профиля сечения головки рельса, в частности железнодорожного рельса, посредством периферийного фрезерования, создающего за единственную операцию периферийного фрезерования несколько фрезерных полосок, а также к рельсовой профильной фрезе и к устройству для осуществления способа.

Известно (АТ-В 388002) репрофилирование изношенных рельсов периферийным фрезерованием, т.е. снабжение новым профилем. Для некоторого снижения затрат на фрезу известно оснащение фрезы поворотными пластинами, смонтированными на держателях, которые, в свою очередь, помещены в выемки тела фрезы. При этом лежащие в одной плоскости периферийной фрезы поворотные пластины создают каждая ориентированную в продольном направлении рельса фрезерованную полоску.

Известная из АТ-В 388002 фрезерная ножевая головка содержит комплект прямолинейных лезвий для фрезерования головок рельсов, профиль которых составлен из дуг окружностей разных радиусов, причем фрезерная ножевая головка имеет столько лезвий, сколько следует фрезеровать частичных дуг данной головки рельса.

С периферийными фрезами этого рода приходится, однако, ограничивать себя в отношении числа размещаемых поворотных пластин, а именно из-за нехватки места. Поэтому посредством периферийного фрезерования можно предусмотреть лишь небольшое число лежащих рядом друг с другом в продольном направлении рельса полосок, выполняемых поворотными пластинами на головке рельса. За счет этого возникает волнистость, и необходимо подвергнуть головку рельса вслед за фрезерованием процессу чистовой обработки.

Известно оснащение периферийной фрезы множеством ножей, имеющих общий нужный профиль. Множество ножей требуется для того, чтобы в продольном направлении рельса гарантировать лишь небольшие отличия в глубине. Недостаток при этом в том, что впадины и вершины, созданные этой чистовой обработкой, охватывают все обработанное сечение. Это вызывает при проезде по рельсу шум и колебания и снижает срок службы.

Изобретение имеет целью устранение этих недостатков и трудностей и ставит своей задачей создание способа описанного выше рода и рельсовой профильной фрезы для осуществления способа, с помощью которых только за счет процесса фрезерования можно было бы достичь соответствующей предписаниям эксплуатирующих железную дорогу организаций или железнодорожных компаний небольшой волнистости как в продольном направлении рельсов, так и в профиле сечения, так что для менее жестких требований, например для меньших скоростей движения, можно обойтись только процессом фрезерования, а для более высоких скоростей - предпочтительно последующим процессом шлифования.

Эта задача решается для способа описанного выше рода за счет того, что для изготовления нужного профиля путем единственного процесса периферийного фрезерования образуют, по меньшей мере, девять лежащих рядом друг с другом в продольном направлении рельса фрезерованных полосок, которые образуют в сечении рельса полигональную линию, и что при необходимости затем осуществляют шлифование, по меньшей мере, поверхности катания, преимущественно имеющей поверхность катания выпуклой части профиля сечения головки рельса.

Согласно одному варианту у способа описанного выше рода для изготовления нужного профиля путем единственного процесса периферийного фрезерования образуют более пяти лежащих рядом друг с другом в продольном направлении рельса фрезерованных полосок и непосредственно после этого осуществляют шлифование, по меньшей мере, поверхности катания, преимущественно имеющей поверхность катания выпуклой части профиля сечения головки рельса.

В другом варианте для изготовления нужного профиля за счет единственного процесса периферийного фрезерования посредством рельсовой профильной фрезы, выполненной в виде фрезы-сэндвича, образуют более пяти, преимущественно девять, лежащих рядом друг с другом в продольном направлении рельса фрезерованных полосок и при необходимости после этого осуществляют шлифование, по меньшей мере, поверхности катания, преимущественно имеющей поверхность катания выпуклой части профиля сечения головки рельса.

Предпочтительные варианты охарактеризованы в зависимых пунктах формулы.

Как сказано выше, для более жестких требований, например для более высоких скоростей движения, вслед за процессом фрезерования согласно изобретению осуществляют процесс шлифования, отличающийся тем, что для уменьшения или выравнивания проходящей в продольном направлении полосок волнистости и при необходимости для сглаживания или выравнивания полигональной линии фрезерованный рельс шлифуют, преимущественно непосредственно после фрезерования за тот же проход, причем ось шлифовального круга заключает с плоскостью, лежащей перпендикулярно продольному направлению рельса, угол, отличный от 0°. Для этого шлифования предпочтительные варианты описаны в зависимых пунктах формулы.

Шлифование головок рельсов, а именно без предварительного фрезерования, принципиально известно из DE-C 4437585, US-A 4583327 и ЕР-А 0843043, причем известно также применение шлифовального круга, ось которого расположена с наклоном, с одной стороны, к проходящей вдоль рельса средней плоскости симметрии, а с другой стороны, к линии пересечения этой средней плоскости симметрии с плоскостью, лежащей перпендикулярно продольному направлению рельса. Для обеспечения немного большего съема материала рельса за один проход, согласно уровню техники, предусмотрено несколько или вплоть до некоторого множества шлифовальных кругов.

Рельсовая профильная фреза согласно изобретению для фрезерования, по меньшей мере, поверхности катания рельса, в частности железнодорожного рельса, преимущественно для фрезерования выпуклой части профиля сечения головки рельса, для осуществления способа по любому из пунктов 1-66, отличается тем, что фреза выполнена в виде фрезы-сэндвича с более чем пятью дисками, снабженными каждая на периферии поворотными пластинами.

Предпочтительные формы выполнения описаны в зависимых пп.67-72 формулы.

Устройство для осуществления способа согласно изобретению отличается тем, что содержит:

- устройство для создания относительного движения между рельсом и фрезой, а также имеющимся при необходимости шлифовальным кругом;

- привод фрезы, а также при наличии шлифовального круга - привод шлифовального круга;

- фрезу по одному или нескольким пп.67-72, а при последующем шлифовании

- опору оси шлифовального круга в направлении, отклоняющемся от плоскости, лежащей перпендикулярно продольному направлению рельса.

Целесообразные варианты содержатся в зависимых пп.74-85 формулы.

Изобретение более подробно поясняется ниже с помощью чертежа на двух примерах выполнения, причем

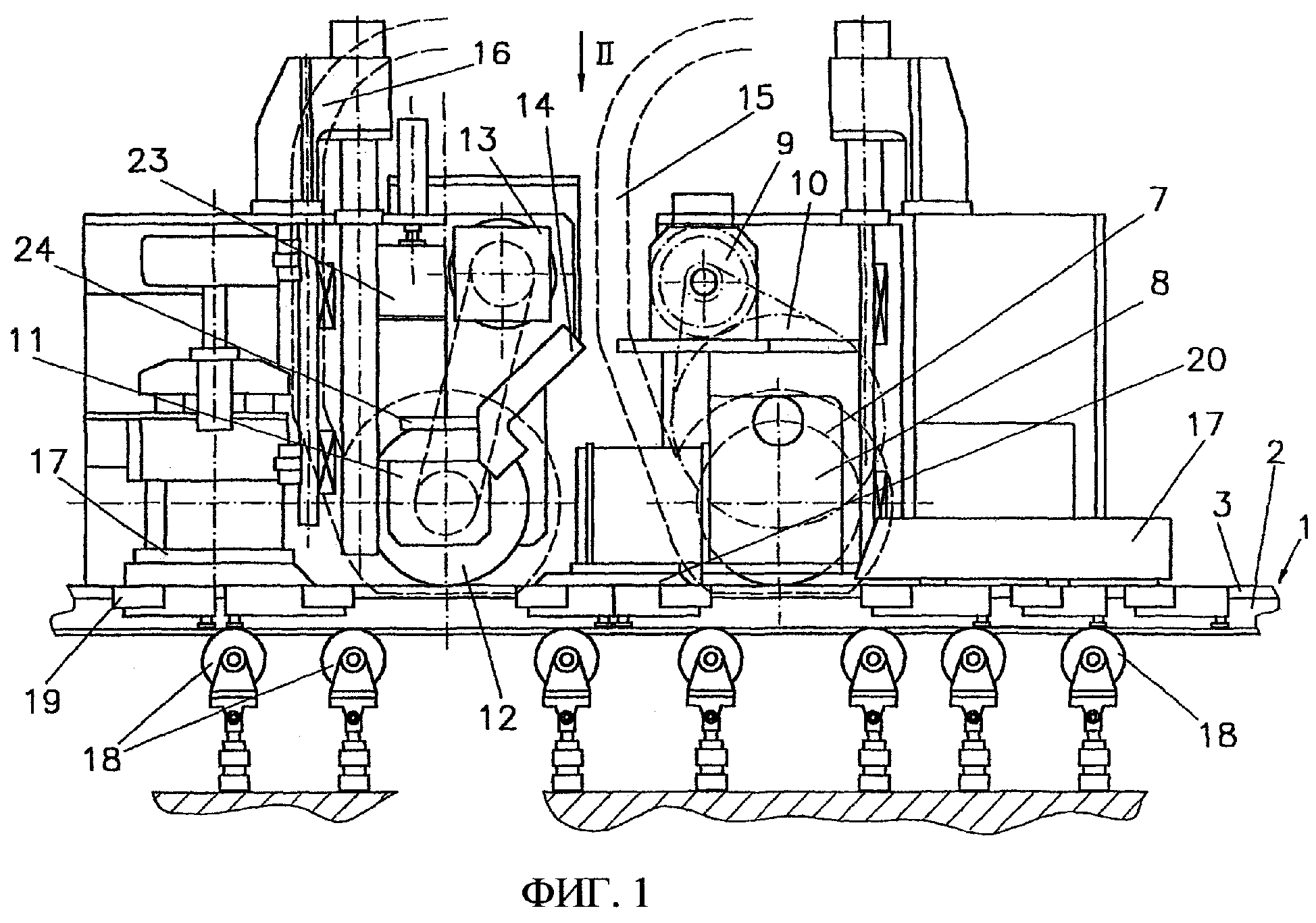

фиг.1 изображает вид сбоку устройства для осуществления способа согласно изобретению;

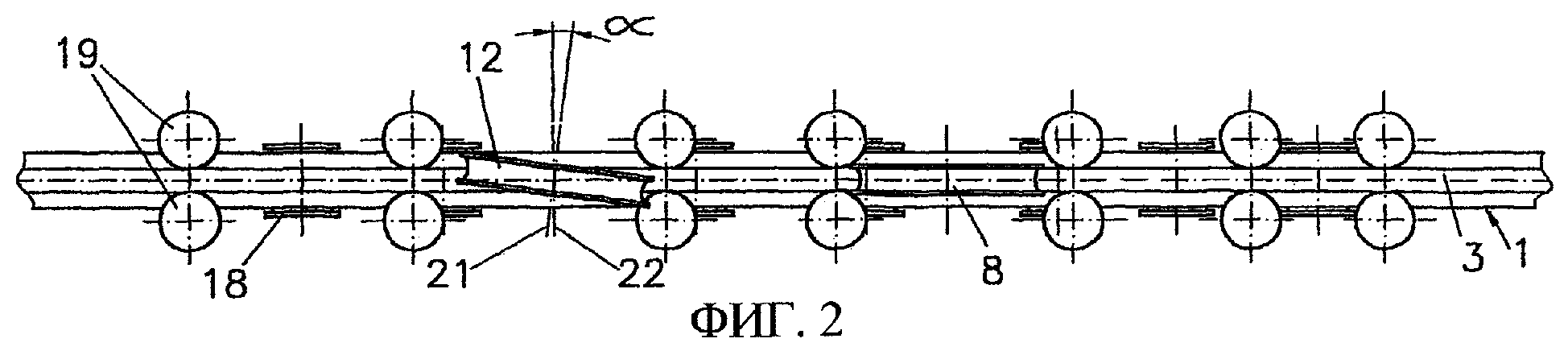

фиг.2 - схематичный вид сбоку по стрелке II по фиг.1;

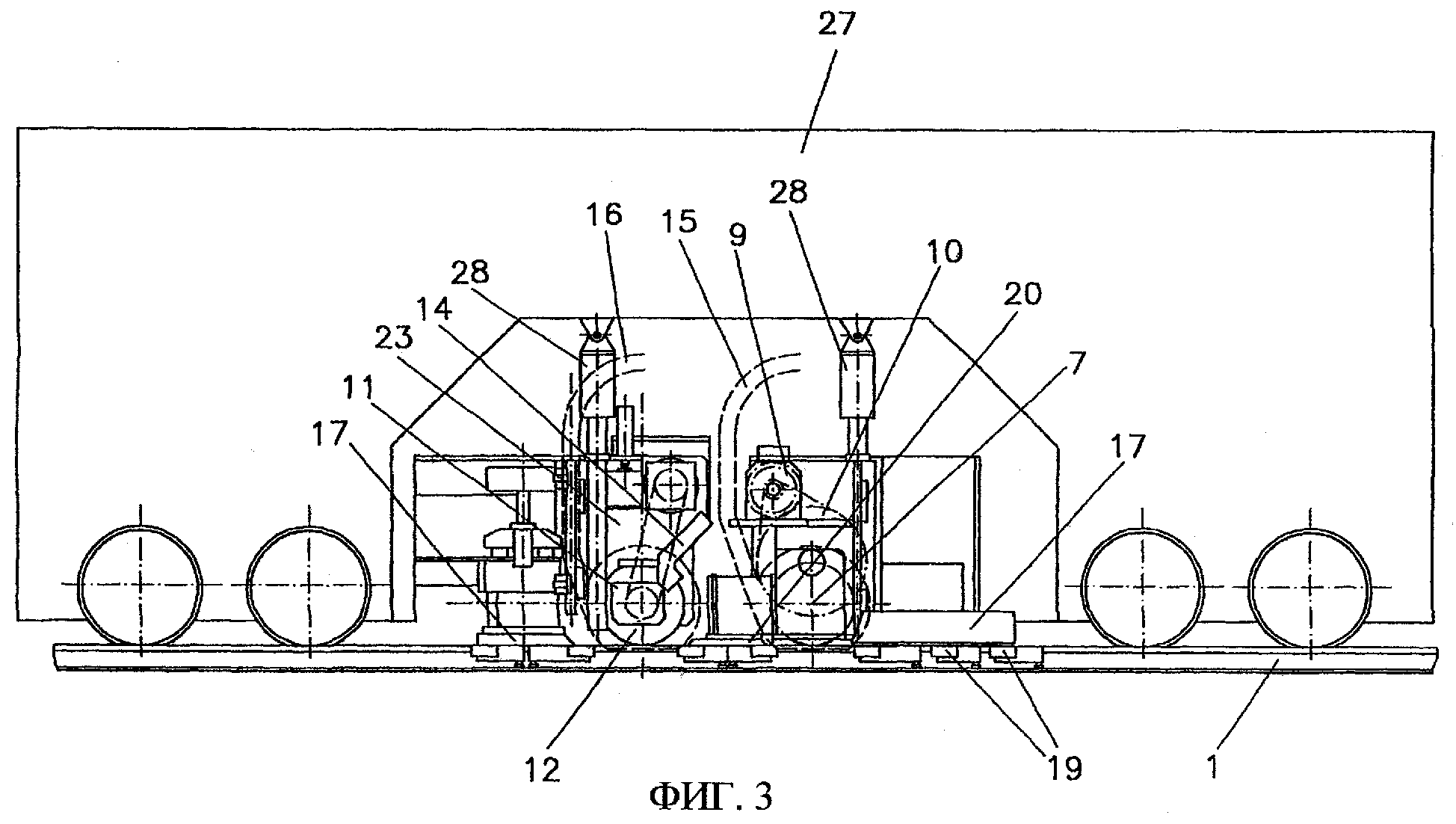

фиг.3 - вариант устройства для осуществления способа согласно изобретению;

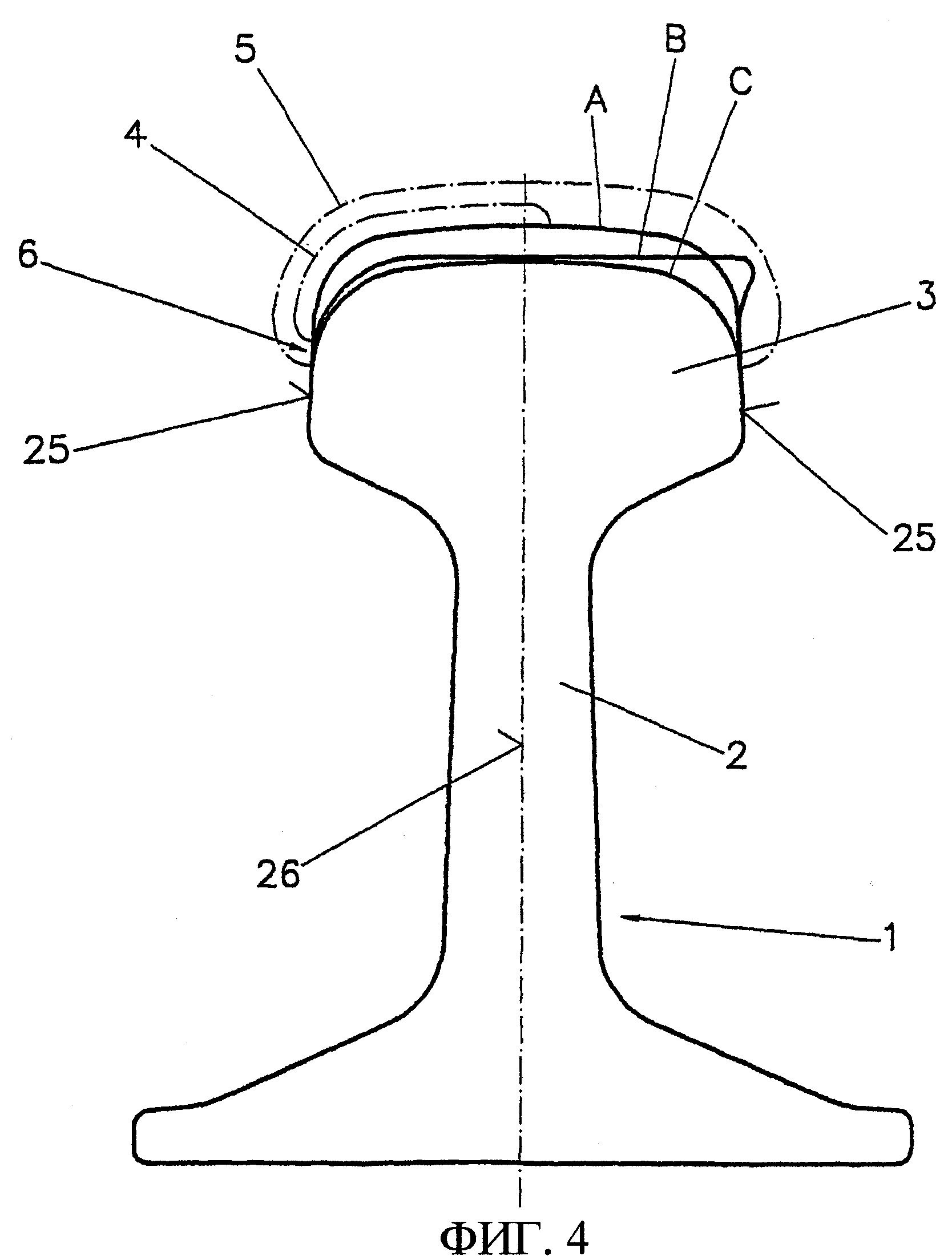

фиг.4 - сечение железнодорожного рельса в различных состояниях рельса;

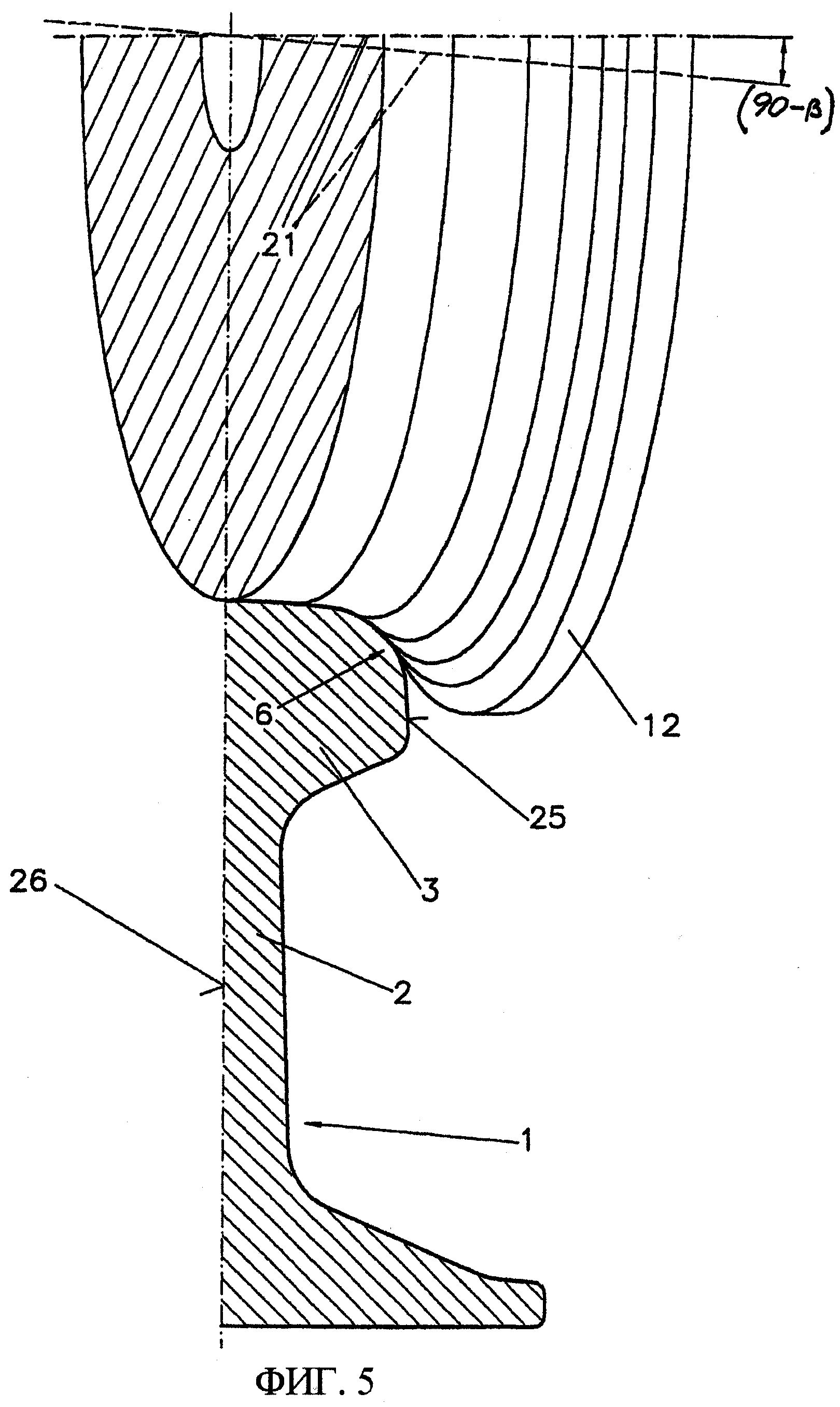

фиг.5 - врезание шлифовального круга способом согласно изобретению в железнодорожный рельс, изображенный в сечении;

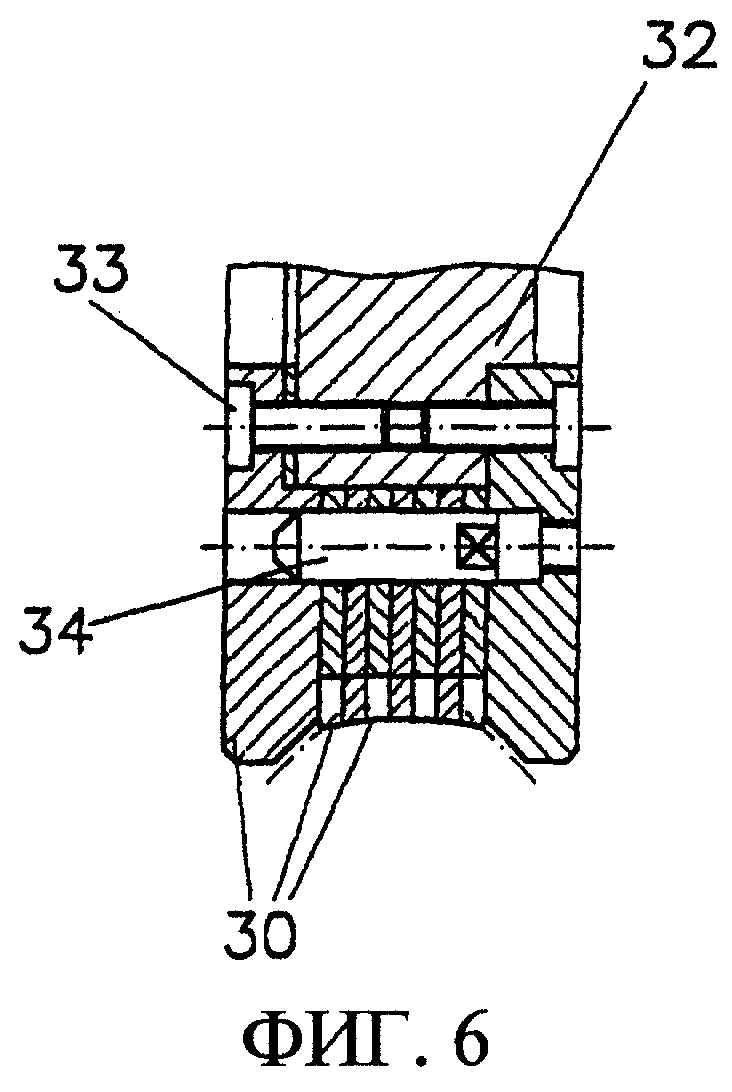

фиг.6 показывает частичный разрез фрезы в собранном состоянии;

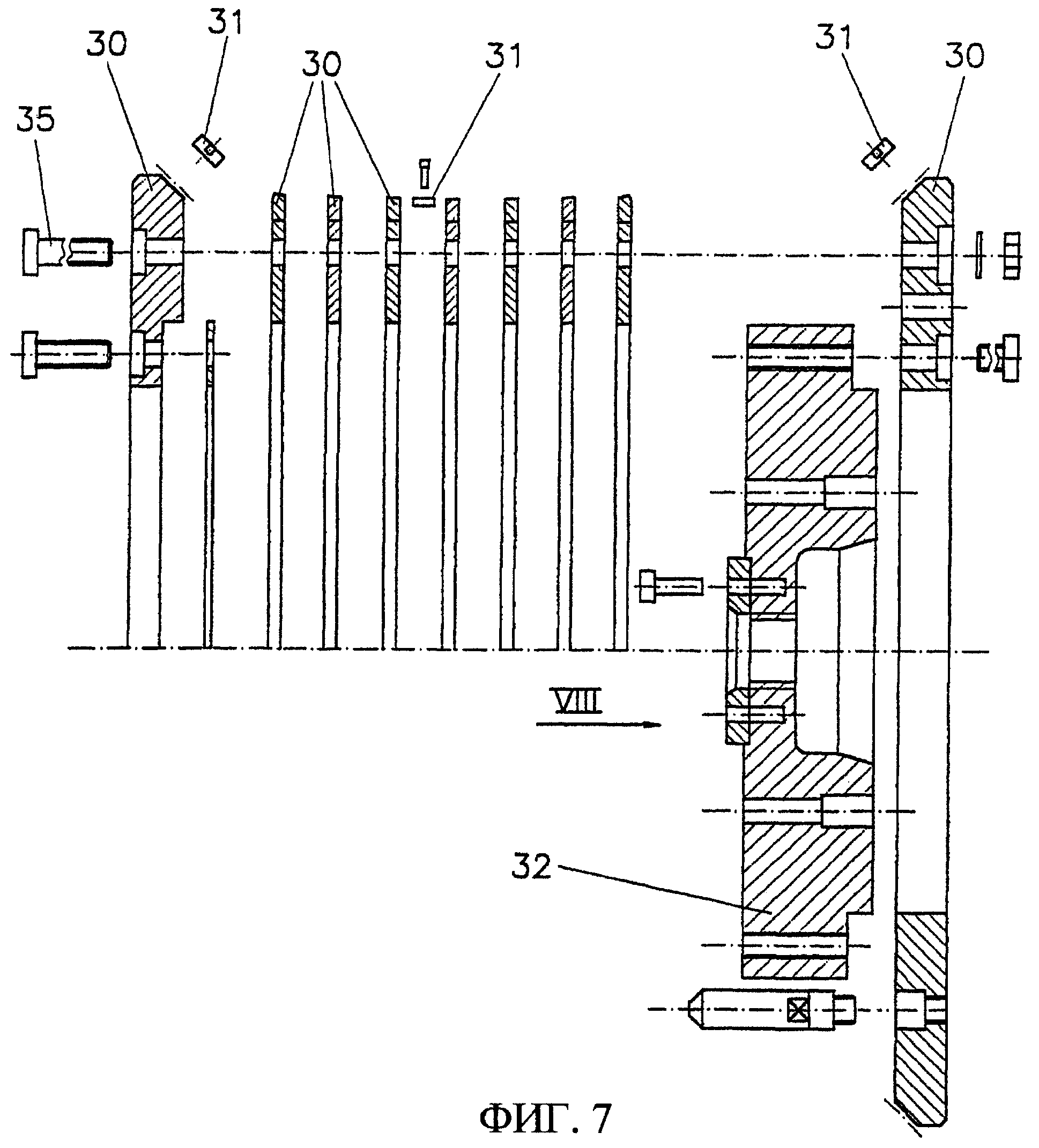

фиг.7 - отдельные части фрезы в разобранном виде;

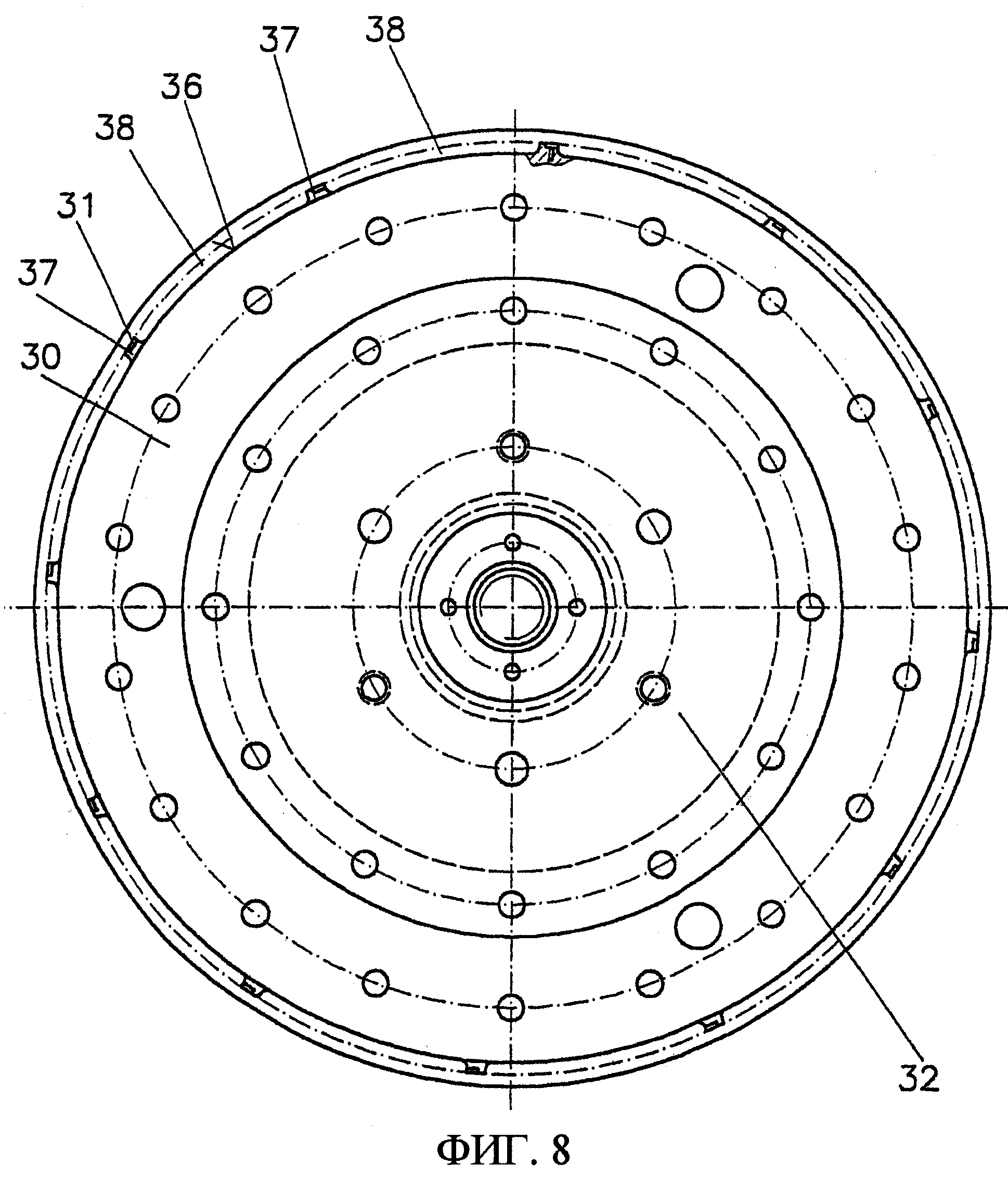

фиг.8 - вид сбоку диска фрезы по стрелке VIII по фиг.7.

На фиг.4 сечение рельса 1 изображено в различных состояниях. Сидящая на шейке 2 головка 3 рельса содержит выпуклую часть 5 сечения, имеющую поверхность 4 катания, по которой обкатывается ходовое колесо рельсового транспортного средства, и обозначенную в новом состоянии линией А. Из-за износа эта выпуклая часть 5 сечения головки 3 рельса приобретает обозначенную линией В форму. Как только рельс 1 окажется в этом состоянии или же для высокоскоростных участков соответственно раньше, осуществляют дополнительную обработку рельса 1, так что выпуклая часть 5 сечения головки 3 рельса, по меньшей мере, однако, поверхность 4 катания, в максимально хорошем приближении достигает, в свою очередь, первоначального состояния, т.е. первоначальной формы сечения, обозначенной линией С. При этом в зависимости от предписания эксплуатирующей железную дорогу организации или железнодорожной компании, или надрегиональной нормы, например cen DRAFT pr EN 13674-1, следует соблюдать определенные допуски, составляющие порядка 1-3 десятых миллиметра. Существенно при этом то, что рабочую грань 6 рельса 1 и поверхность 4 катания дополнительно обрабатывают.

Как видно из фиг.4, в зависимости от износа рельса необходимо снять относительно много материала, что, в свою очередь, для как можно меньшего нарушения железнодорожного сообщения осуществляется при уложенных рельсах максимально быстро и экономично.

На фиг.1 и 2 изображено устройство согласно изобретению, которое расположено стационарно, и мимо которого перемещают обрабатываемый рельс 1. На фиг.3 изображено устройство согласно изобретению, встроенное в передвижное устройство, такое как локомотив, так что с помощью этого устройства можно обрабатывать уже уложенные рельсы. При этом устройство согласно изобретению имеется в двойном количестве, так что как правый, так и левый рельсы могут быть обработаны за один проход. Одинаковые между собой части и устройства стационарного устройства, а также передвижного устройства обозначены одинаковыми ссылочными позициями.

Поз. 7 обозначен фрезерный блок, фреза 8 которого выполнена в виде периферийной фрезы. Эта фреза 8 приводится во вращение приводным двигателем 9 и редуктором 10, причем направление вращения выбрано с возможностью обработки рельса 1 методом попутного фрезерования. Непосредственно по соседству с фрезерным блоком 7 предусмотрен шлифовальный блок 11, шлифовальный круг 12 которого приводится во вращение приводом 13, а именно преимущественно также в том же направлении вращения, что и фреза 8, так что осуществляют попутное шлифование рельса 1. Шлифовальный круг 12 оснащен регулятором 14 глубины шлифования, так что шлифовальный круг 12 может быть непрерывно подведен в соответствии с его износом к рельсу 1. Этот регулятор 14 глубины шлифования включает в себя измерительное устройство для измерения непрерывно уменьшающегося диаметра периферии шлифовального круга 12; он может также обращаться к данным измерений приводного момента.

Как фрезерную, так и шлифовальную стружку или абразивную пыль непосредственно после ее возникновения отсасывают, а именно посредством отсасывающих устройств 15, 16.

Непосредственно перед фрезерным блоком 7 и непосредственно за шлифовальным блоком 11 предусмотрены направляющие 17 для рельса 1, к которым рельс 1, по меньшей мере, поверхность 4 катания рельса 1, преимущественно вершину головки 3 рельса, прижимают посредством поддерживающих роликов 18. Далее вдоль устройства предусмотрены воздействующие с обеих сторон на головку 3 рельса боковые направляющие ролики 19, причем прилегающие сбоку рабочей грани 6 рельса 1 боковые направляющие ролики 19 фиксированы в своем положении. Рельс прижимают прилегающими к противоположной стороне боковыми направляющими роликами 19 к боковым направляющим роликам 19, в результате чего рельс 1 занимает точное положение относительно фрезерного и шлифовального блоков.

Между фрезерным 7 и шлифовальным 11 блоками предусмотрена дополнительная направляющая 20, снабженная демпфером для гашения вызванных фрезой колебаний рельса 1.

Как видно, в частности, из фиг.2, ось 21 шлифовального круга наклонена к плоскости 22, лежащей перпендикулярно продольному направлению рельса, под углом α, который больше 0°, преимущественно составляет 1-20° , а именно соответственно в зависимости от состояния рельса 1 перед шлифованием. Если головка 3 рельса имеет уже перед шлифованием сечение, приближающееся за счет фрезерования к идеальному сечению, или если рельс 1 в новом состоянии еще имеет прокатную окалину, то угол α составляет целесообразно 5-12°, идеальным образом 8°. Если предварительное состояние сечения, однако, менее точно соответствует идеальному профилю сечения, например подвергнуто лишь грубой обдирке, то для обеспечения оптимального объема резания при высокой стойкости шлифовального круга целесообразен меньший угол α, преимущественно 1-6°.

Шлифовальный круг 12 в новом состоянии уже предварительно профилирован, т.е. он имеет приблизительно ответный профиль рельса 1. Для точного изготовления этого ответного профиля предпочтительно предусмотрено правильное устройство 23 с правильным бруском 24, который установлен с возможностью прижатия к периферии шлифовального круга 12. Этот правильный брусок имеет точно нужный изготовляемый профиль и составляет с шлифовальным кругом также угол α. Этот правильный брусок 24 перед началом шлифования первого рельса 1 прижимают к шлифовальному кругу 12, пока он не примет его профиль.

Во время шлифования рельса 1 правильный брусок 24 может быть отведен от шлифовального круга 12, поскольку шлифовальный круг сам профилирует себя по предварительному профилю, т.е. по фрезерованной поверхности головки рельса или по еще имеющей прокатную окалину поверхности головки рельса. Правильный брусок может быть предпочтительно для временной заточки шлифовального круга 12 прижат к нему во время обработки головки 3 рельса.

Для установления точного ответного профиля шлифовального круга 12 может быть привлечен также рельс 1, если он достаточно точно фрезерован или еще имеет прокатную окалину.

Если, как в изображенном примере выполнения, фрезерованную поверхность головки рельса шлифуют, то профилированный шлифовальный круг 12 имеет прежде всего лишь задачу сглаживания образованных фрезой волн и создания продольной шлифовочной сетки.

За счет косой установки шлифовального круга 12 возникают особенно хорошие условия врезания и высокий эффект сглаживания. Врезание косо установленного шлифовального круга 12 показано на фиг.5. Видно, что косая установка дает благоприятный угол врезания, в частности на переходе выпуклой части 5 головки 3 рельса в боковые поверхности 25 головки 3. Эти благоприятные условия врезания обеспечивают также в этих местах достаточно большой съем материала при очень хорошей термической характеристике, так что на шлифованной поверхности не может возникнуть прижог. Кроме того, шлифовальный круг 12 имеет за счет этого очень высокую стойкость.

Может быть предпочтительным, если ось 21 шлифовального круга 12 наклонена под углом β к продольной средней плоскости 26 симметрии рельса. Другими словами угол β представляет собой угол между осью 21 шлифовального круга 12 и линией пересечения плоскости симметрии, лежащей в продольном направлении рельса 1, с плоскостью, лежащей перпендикулярно продольному направлению рельса 1. Величина угла β составляет около 90° или от 90° до 70°. При этом угол β соблюдают на стороне рабочей грани 6 рельса 1.

Если устройством согласно изобретению должны обрабатываться различные профили рельсов, то целесообразно ось 21 шлифовального круга 12 расположить с возможностью перемещения на устройстве.

Согласно изображенной на фиг.3 форме выполнения, фрезерный 7 и шлифовальный 11 блоки установлены на рельсофрезерном поезде 27. Фрезу 8 и шлифовальный круг 12 перемещают посредством исполнительных устройств 28 приблизительно вертикально к рельсу 1, пока направляющие 17, 20 не примкнут к головке 3 рельса. Движение шлифовального 11 и фрезерного 7 блоков в боковом направлении рабочей грани 6 также возможно, пока боковые направляющие ролики 19 не примкнут к головке 3 рельса.

Рельсовая профильная фреза 8 выполнена в виде фрезы-сэндвича, т.е. она составлена из дисков 30, выполненных в виде кольцевых дисков. Эти кольцевые диски 30, как об этом говорится ниже, несут каждый множество поворотных пластин 31. Последние изготовлены из твердого сплава, керамики или подобного материала. Как видно из фиг.6, кольцевые диски 30 закреплены на сердечнике 32 фрезы посредством резьбового соединения 33, центрированы по отношению друг к другу несколькими центрирующими штифтами 34 и фиксированы по отношению друг к другу дополнительными винтами 35.

Согласно изображенному примеру выполнения предусмотрено девять кольцевых дисков 30, причем оба внешних кольцевых диска 30 несут многосторонние поворотные пластины, у которых режущие кромки выполнены дугообразными и которые служат для фрезерования, т.е. выполнения фрезерованной полоски, вблизи рабочей грани 6. Расположенные между внешними кольцевыми дисками 30 кольцевые диски 30 снабжены на внешней периферии 36 выступающими за нее бугорками 37, изготовленными за одно целое с кольцевыми дисками 30. Эти бугорки 37 образуют гнезда для многосторонних поворотных пластин 31, имеющих, однако, прямые режущие кромки. За счет предусмотренных на кольцевых дисках 30 бугорков 37 образованы находящиеся между поворотными пластинами 31 объемные карманы 38 для стружки.

Все поворотные пластины 31 закреплены на кольцевых дисках 30 преимущественно посредством резьбовых соединений, однако могут применяться и зажимные соединения. Каждая из режущих кромок поворотных пластин 31 кольцевых дисков 30, расположенных между внешними кольцевыми дисками 30, выступает за боковые поверхности кольцевого диска 30, на котором она закреплена. Расположенные на кольцевых дисках 30 поворотные пластины 31 соседних кольцевых дисков 30 смещены по периферии, так что поворотные пластины 31 соседнего кольцевого диска 30 попадают периферией между поворотными пластинами 31 первого кольцевого диска 30.

С помощью фрезы-сэндвича 8 согласно изобретению можно фрезеровать на головке 3 рельса очень много, даже более девяти, проходящих в продольном направлении рельса 1 фрезерованных полосок, благодаря чему достигается очень высокая точность фрезерованного профиля сечения, т.е. очень высокое приближение к идеальному профилю сечения головки 3 рельса. Для определенных требований достаточно головок 3 рельсов, репрофилированных фрезой 8 согласно изобретению или способом фрезерования согласно изобретению без необходимости последующего шлифования, например, для не слишком высоких скоростей движения. Для более высоких требований фрезерованные полоски, как об этом говорится выше, подвергают процессу шлифования.

Существенное преимущество способа фрезерования согласно изобретению состоит во множестве лежащих рядом друг с другом фрезерованных полосок, которые могут быть фрезерованы на головке 3 рельса за одну операцию. Особое преимущество в комбинации способа фрезерования согласно изобретению со способом шлифования согласно изобретению, благодаря чему достигается большой съем материала даже у сильно изношенных рельсов, и получается поверхность, которая уже в значительной степени соответствует нужному профилю рельса за счет способа фрезерования согласно изобретению и которая, если и требует, то лишь незначительного шлифования, т.е. шлифования с относительно небольшим съемом материала.

Благодаря этому можно объединить фрезерование и шлифование в одну операцию и при этом изготовить поверхность катания или обработанную часть головки рельса, отвечающую самым высоким требованиям в отношении ходовых свойств, срока службы и устранения шума.

Реферат

Изобретения относятся к способам профилирования, по меньшей мере, поверхности катания рельса, преимущественно имеющей поверхность катания выпуклой части профиля сечения головки рельса, а также к рельсовой профильной фрезе и к устройству для осуществления способов. Первый способ - для изготовления нужного профиля за счет единственной операции периферийного фрезерования выполняют: по меньшей мере, девять лежащих рядом друг с другом в продольном направлении рельса (1) фрезерованных полосок, которые образуют в сечении рельса, по меньшей мере, для лежащих с краю фрезерованных полосок полигональную линию (по первому способу), более пяти лежащих рядом друг с другом в продольном направлении рельса (1) фрезерованных полосок (по второму способу) и посредством выполненной в виде фрезы-сэндвича рельсовой профильной фрезы (8) выполняют более пяти, преимущественно девять лежащих рядом друг с другом в продольном направлении рельса (1) фрезерованных полосок (по третьему способу), при этом при необходимости затем осуществляют шлифование, по меньшей мере, поверхности катания, преимущественно имеющей поверхность катания выпуклой части профиля сечения головки рельса. Рельсовая профильная фреза (8) выполнена в виде фрезы-сэндвича с несколькими дисками, каждый из которых снабжен на периферии поворотными пластинами. Устройство для осуществления способов содержит устройство для создания относительного движения между рельсом (1) и фрезой (8), а также имеющимся при необходимости шлифовальным кругом (12), привод (9) фрезы, а также при наличии шлифовального круга (12) привод (13) шлифовального круга, фрезу (8) и при последующем шлифовании опору оси шлифовального круга (12) в направлении, отклоняющемся от плоскости, лежащей перпендикулярно продольному направлению рельса. Техническим результатом изобретений является достижение соответствующей предписаниям небольшой волнистости как в продольном направлении рельсов, так и в профиле сечения, только за счет процесса фрезерования - для меньших скоростей движения, или с последующим процессом шлифования - для более высоких скоростей. 5 н. и 80 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Машина на рельсовом ходу для непрерывного снятия неровностей с поверхности рельсов железнодорожного пути

Комментарии