Способ получения средних дистиллятов гидрокрекингом сырья, полученного в процессе фишера-тропша, в присутствии катализатора, содержащего твердый izm-2 - RU2501736C2

Код документа: RU2501736C2

Чертежи

Описание

Настоящее изобретение относится к способу получения средних дистиллятов из парафинового сырья, полученного синтезом Фишера-Тропша, применяющему катализатор гидрокрекинга/гидроизомеризации, содержащий по меньшей мере один гидрирующий-дегидрирующий металл, выбранный из группы, образованной металлами группы VIB и группы VIII Периодической системы, и подложку, содержащую по меньшей мере один твердый кристаллический IZM-2, имеющий химический состав, выраженный на безводное основание, в расчете на моли оксидов, отвечающий следующей общей формуле: XO2: aY2O3: bM2/nO, в которой X означает по меньшей мере один четырехвалентный элемент, Y означает по меньшей мере один трехвалентный элемент и M является по меньшей мере одним щелочным металлом и/или щелочноземельным металлом валентности n, a и b означают, соответственно, число молей Y2O3 и M2/nO, и a составляет от 0 до 0,5, а b составляет от 0 до 1.

Уровень техники

В процессе Фишера-Тропша синтез-газ (CO+H2) преобразуется каталитически в кислородсодержащие продукты и в углеводороды, в основном линейные, в газообразной, жидкой или твердой форме. Эти продукты обычно не содержат гетероатомных примесей, таких, например, как сера, азот или металлы. Они также практически не содержат или содержат мало ароматических соединений, нафтенов и, в основном, циклов, в частности, в случае кобальтовых катализаторов. Зато они могут иметь непренебрежимое содержание кислородсодержащих продуктов, которое, выраженное в весе кислорода, обычно ниже примерно 5 вес.%, а также содержание ненасыщенных соединений (обычно олефиновых продуктов) обычно ниже 10 вес.%. Однако эти продукты, состоящие в основном из нормальных парафинов, не могут использоваться как есть, в частности из-за характеристик при низких температурах, плохо совместимых с обычным применением нефтяных фракций. Например, точка текучести линейного углеводорода, содержащего 20 атомов углерода в молекуле (температура кипения равна примерно 340°C, то есть его часто относят к фракции средних дистиллятов), равна примерно +37°C, что делает его применение невозможным, так как спецификация для газойля требует -15°C.

Исходное сырье, предназначенное для обработки в установке газификации, производящей газ, состоящий в основном из моноксида углерода и водорода, известно специалисту под названием синтез-газ, причем указанный синтез-газ, позволяющий затем снова соединить все углеводородные фракции с помощью способа Фишера-Тропша, может происходить из возобновляемых источников, таких, например, как сырье типа лигноцеллюлозы, например, древесные отходы или солома. Лигноцеллюлозные продукты состоят в основном из лигнина и целлюлозы. Примеси, содержащиеся в этом типе сырьевой лигноцеллюлозной биомассы, представляют собой в основном твердые примеси, металлы, в частности щелочные (Na, K), и серосодержащие соединения, а также соединения хлора и азота.

Исходное сырье может также происходить из таких возобновляемых источников, как масла и жиры растительного и животного происхождения, или смеси такого сырья, содержащие триглицериды, и/или жирные кислоты, и/или сложные эфиры. Что касается возможных растительных масел, они могут быть неочищенными или рафинированными, полностью или частично, и происходить из следующих растений: рапс, подсолнечник, соя, пальма, пальма масличная, олива, кокосовый орех, ятрофа, причем этот список не является ограничивающим. Пригодны также масла из водорослей или рыбий жир. Из возможных жиров можно назвать все животные жиры, такие как сало, или жиры, состоящие из отходов пищевой промышленности или промышленности общественного питания. Определенное так сырье включает триглицеридные структуры и/или жирные кислоты, жирные цепи которых содержат от 8 до 25 атомов углерода.

Исходное сырье, предназначенное для обработки в установке газификации, производящей газ, состоящий в основном из моноксида углерода и водорода, известный специалисту под названием синтез-газ, причем указанный синтез-газ позволяет затем воссоздать всю совокупность углеводородных фракций посредством способа Фишера-Тропша, может также происходить из угля, тонко размолотого и очищенного, чтобы содержать сниженную концентрацию золы.

Углеводороды, полученные в процессе Фишера-Тропша, содержащие в основном н-парафины, должны быть преобразованы в более ценные продукты, такие, например, как газойль, керосин, которые получают, например, каталитическими реакциями гидроизомеризации.

Все катализаторы гидрокрекинга, использующиеся в настоящее время в процессах гидрокрекинга, являются бифункциональными катализаторами, сочетающими кислотную функцию с гидрирующей функцией. Кислотная функция обеспечивается подложками с большой удельной поверхностью (обычно 150-800 м2/г), имеющими поверхностную кислотность, такими как галогенированные оксиды алюминия (в частности, хлорированные или фторированные), фосфорсодержащие оксиды алюминия, комбинации оксидов бора и алюминия и алюмосиликаты. Гидрирующая функция обеспечивается либо одним или несколькими металлами группы VIII Периодической системы элементов, такими как железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина, или сочетанием по меньшей мере одного металла группы VI, такого как хром, молибден и вольфрам, с по меньшей мере одним металлом группы VIII.

Равновесие между двумя функциями, кислотной и гидрирующей, является одним из параметров, которые регулируют активность и селективность катализатора. Слабая кислотная функция и сильная гидрирующая функция дают катализаторы, малоактивные и селективные в отношении изомеризации, тогда как сильная кислотная функция и слабая гидрирующая функция дают катализаторы, очень активные и селективные в отношении крекинга. Третья возможность - это использование сильной кислотной функции и сильной гидрирующей функции, чтобы получить катализатор, очень активный и очень селективный в отношении изомеризации. Таким образом, можно, выбирая разумно каждую из функций, регулировать пару активность/селективность катализатора.

Традиционные катализаторы каталитического гидрокрекинга в большинстве своем состоят из слабокислых подложек, таких, например, как алюмосиликаты. Эти системы применяются, в частности, для получения средних дистиллятов очень хорошего качества. К слабокислым подложкам относится семейство алюмосиликатов. Многие имеющиеся на рынке катализаторы гидрокрекинга имеют в основе алюмосиликат в комбинации с металлом группы VIII. Эти системы имеют очень хорошую селективность по средним дистиллятам, и образованные продукты имеют хорошее качество (US 6733657). Недостатком всех этих каталитических систем на основе алюмосиликата является, как уже говорилось, их низкая активность. Зато каталитические системы на основе цеолита (в частности цеолита USY или бета) очень активны в реакции гидрокрекинга, но малоселективны.

В стремлении разработать катализаторы гидрокрекинга и гидроизомеризации парафинового сырья, такого как сырье, полученное в синтезе Фишера-Тропша, авторы заявки изобрели способ получения средних дистиллятов из парафинового сырья, полученного синтезом Фишера-Тропша, причем в этом способе применяется новый катализатор гидрокрекинга/гидроизомеризации, содержащий по меньшей мере один гидрирующий-дегидрирующий металл, выбранный из группы, образованной металлами группы VIB и группы VIII Периодической системы, и подложку, содержащую по меньшей мере один твердый кристаллический IZM-2.

Объект изобретения

Таким образом, настоящее изобретение относится к способу получения средних дистиллятов. Этот способ позволяет повысить количество доступных средних дистиллятов путем гидрокрекинга наиболее тяжелых парафиновых соединений, присутствующих в потоках, выходящих с установки Фишера-Тропша, и имеющих точки кипения выше, чем у фракции керосина и газойля, например, фракция 370°C+.

Более точно изобретение относится к способу получения средних дистиллятов из парафинового сырья, полученного синтезом Фишера-Тропша, применяющему особый катализатор, какой определен в дальнейшем описании.

Настоящее изобретение относится к способу получения средних дистиллятов из парафинового сырья, полученного синтезом Фишера-Тропша, применяющему катализатор гидрокрекинга и гидроизомеризации, содержащий по меньшей мере один гидрирующий-дегидрирующий металл, выбранный из группы, образованной металлами группы VIB и группы VIII Периодической системы, и подложку, содержащую по меньшей мере один твердый кристаллический IZM-2, причем указанный способ осуществляют предпочтительно при температуре от 270 до 400°C, давлении от 1 до 9 МПа, объемной скорости от 0,5 до 5 ч-1, при скорости подачи водорода, установленной так, чтобы получить отношение водорода к сырью от 400 до 1500 нормальных литров на литр.

Подробное описание изобретения

Настоящее изобретение относится к способу получения средних дистиллятов из парафинового сырья, произведенного в синтезе Фишера-Тропша, применяющему катализатор гидрокрекинга/гидроизомеризации, содержащий по меньшей мере один гидрирующий-дегидрирующий металл, выбранный из группы, образованной металлами группы VIB и группы VIII Периодической системы, и подложку, содержащую по меньшей мере один твердый кристаллический IZM-2, в рентгенограмме которого имеются по меньшей мере спектральные линии, внесенные в таблицу ниже:

где FF = очень интенсивная; F = интенсивная; m = средняя; mf = умеренно слабая; f = слабая; ff = очень слабая,

и который имеет химический состав, выраженный на безводное основание, в расчете на моли оксидов, отвечающий следующей общей формуле: XO2: aY2O3: bM2/nO, в которой X означает по меньшей мере один четырехвалентный элемент, Y означает по меньшей мере один трехвалентный элемент, и M является по меньшей мере одним щелочным металлом и/или щелочноземельным металлом валентности n, a и b означают, соответственно, число молей Y2O3 и M2/nO, и a составляет от 0 до 0,5, а b составляет от 0 до 1.

Указанный способ осуществляют предпочтительно при температуре от 270 до 400°C, более предпочтительно от 300 до 390°C, при давлении от 1 до 9 МПа, предпочтительно от 2 до 8 МПа, при объемной скорости от 0,5 до 5 ч-1, предпочтительно от 0,8 до 3 ч-1, и при скорости подачи водорода, установленной так, чтобы получить отношение водорода к сырью от 400 до 1500 нормальных литров на литр, предпочтительно от 600 до 1300 нормальных литров водорода на литр сырья.

Катализатор гидрокрекинга и гидроизомеризации

Предпочтительно, указанный катализатор гидрокрекинга и гидроизомеризации содержит от 0,1 до 60%, предпочтительно от 0,1 до 50% и еще более предпочтительно от 0,1 до 40% по меньшей мере одного гидрирующего-дегидрирующего металла, выбранного из группы, образованной металлами группы VIB и группы VIII, и от 40 до 99,9% подложки, содержащей:

- от 0 до 99%, предпочтительно от 2 до 98%, предпочтительно от 5 до 95% по меньшей мере одного пористого минерального связующего, аморфного или слабокристаллического, оксидного типа,

- 0,01 до 60%, предпочтительно от 0,05 до 40%, предпочтительно от 0,05 до 35% и более предпочтительно от 0,05 до 20% твердого кристаллического вещества типа IZM-2,

причем процентные доли выражены в весовых процентах от общей массы катализатора.

a) Гидрирующая-дегидрирующая функция

Согласно изобретению, катализатор содержит по меньшей мере один гидрирующий-дегидрирующий металл, выбранный из группы, образованной металлами группы VIII и металлами группы VIB, взятыми по отдельности или в смеси.

Предпочтительны элементы группы VIII, выбранные из железа, кобальта, никеля, рутения, родия, палладия, осмия, иридия или платины, взятых по отдельности или в смеси.

В случае, когда элементы группы VIII выбирают из благородных металлов группы VIII, элементы группы VIII предпочтительно выбраны из платины и палладия.

В случае, когда элементы группы VIII выбирают из неблагородных металлов группы VIII, элементы группы VIII предпочтительно выбраны из железа, кобальта и никеля.

Предпочтительно элементы группы VIB в катализаторе по настоящему изобретению выбраны из вольфрама и молибдена.

В случае когда гидрирующая функция содержит элемент группы VIII и элемент группы VIB, предпочтительны следующие комбинации металлов: никель-молибден, кобальт-молибден, железо-молибден, железо-вольфрам, никель-вольфрам, кобальт-вольфрам, и более предпочтительны: никель-молибден, кобальт-молибден, никель-вольфрам. Можно также использовать комбинации трех металлов, такие, например, как никель-кобальт-молибден. Когда используется комбинация металлов группы VIB и группы VIII, то катализатор предпочтительно применяется в сульфированной форме.

Содержание гидрирующего-дегидрирующего элемента в указанном катализаторе по настоящему изобретению, выбранном из группы, образованной металлами группы VIB и группы VIII, предпочтительно составляет от 0,1 до 60 вес.% от общей массы указанного катализатора, предпочтительно от 0,1 до 50 вес.% и более предпочтительно от 0,1 до 40 вес.%.

Когда гидрирующим-дегидрирующим элементом является благородный металл группы VIII, катализатор предпочтительно имеет содержание благородного металла от 0,05 до 10 вес.%, еще более предпочтительно от 0,1 до 5 вес.% от общей массы указанного катализатора.

b) Твердый кристаллический IZM-2

Согласно изобретению, подложка катализатора по изобретению содержит по меньшей мере один твердый кристаллический IZM-2, имеющий химический состав, выраженный на безводное основание, в расчете на моли оксидов, отвечающий следующей общей формуле: XO2: aY2O3: bM2/nO, в которой X означает по меньшей мере один четырехвалентный элемент, Y означает по меньшей мере один трехвалентный элемент, и M является по меньшей мере одним щелочным металлом и/или щелочноземельным металлом валентности n, причем a и b означают соответственно число молей Y2O3 и M2/nO, и a составляет от 0 до 0,5, а b составляет от 0 до 1.

Согласно изобретению, твердый кристаллический IZM-2, использующийся в подложке катализатора, применяемого в способе согласно изобретению, имеет рентгенограмму, содержащую по меньшей мере спектральные линии, внесенные в таблицу 1. Этот новый твердый кристаллический IZM-2 имеет новую кристаллическую структуру.

Эта рентгенограмма предпочтительно получена рентгеноструктурным анализом с помощью дифрактометра, используя классический порошковый метод, с излучением Kα1 меди (λ=1,5406 Å). Исходя из положения дифракционных пиков, выражаемых углом 2θ, из соотношения Брэгга рассчитывают характеристические эквидистантности кристаллической решетки dhkl образца. Ошибка измерения dhkl,Δ(dhkl), рассчитывается на основе соотношения Брэгга, в зависимости от абсолютной ошибки Δ(2θ), относящейся к измерению 2θ. Обыкновенно принимается, что абсолютная ошибка Δ(2θ) равна ±0,02°. Относительная интенсивность Irel, сопоставленная каждому значению dhkl, измеряется по высоте соответствующего дифракционного пика. Рентгенограмма твердого кристаллического IZM-2 согласно изобретению содержит по меньшей мере спектральные линии со значениями dhkl, приведенными в таблице 1. В столбце dhkl указаны средние значения межплоскостных расстояний в ангстремах (Å). Каждому из этих значений должна соответствовать ошибка измерения Δ(dhkl), составляющая от ±0,6 Å до ±0,01 Å.

Относительная интенсивность Irel указана в относительном масштабе интенсивности, где самой интенсивной спектральной линии в рентгенограмме присвоено значение интенсивности 100: ff<15; 15≤f<30; 30≤mf<50; 50≤m<65; 65≤F<85; FF≥85.

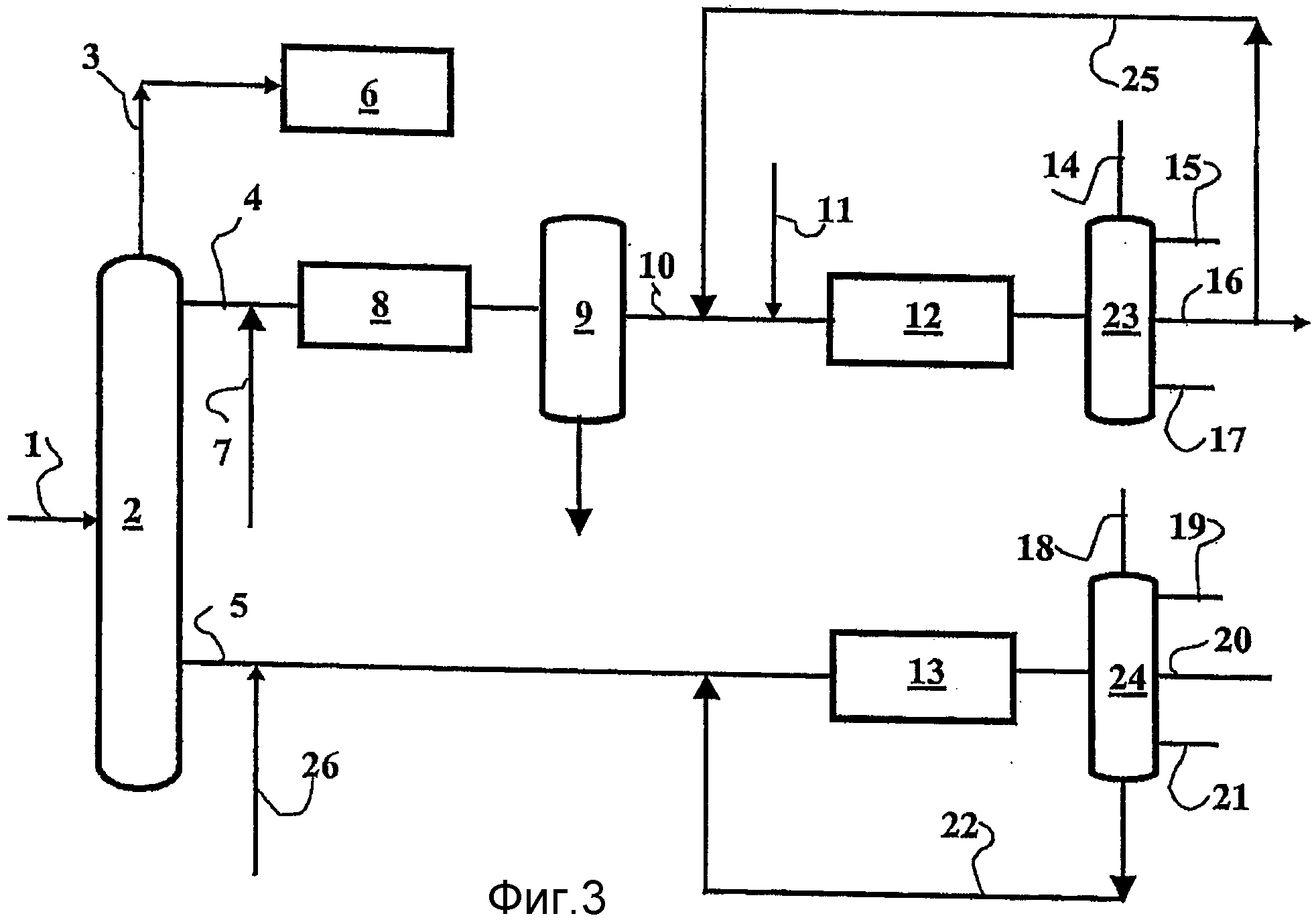

Твердый кристаллический IZM-2, используемый в подложке катализатора, применяющегося в способе согласно изобретению, предпочтительно имеет новую кристаллическую базовую структуру или топологию, которая характеризуется его рентгенограммой в обожженном виде, показанной на фигуре 1.

Указанный твердый IZM-2 предпочтительно имеет химический состав, выраженный на безводное основание, в расчете на моли оксидов, задаваемый следующей общей формулой: XO2: aY2O3: bM2/nO, в которой X означает по меньшей мере один четырехвалентный элемент, Y означает по меньшей мере один трехвалентный элемент, и M означает по меньшей мере один щелочной металл и/или щелочноземельный металл валентности n. В вышеуказанной формуле a означает число молей Y2O3, и a составляет от 0 до 0,5, более предпочтительно от 0 до 0,05, еще более предпочтительно от 0,0016 до 0,02, а b означает число молей M2/nO и составляет от 0 до 1, предпочтительно от 0 до 0,5, еще более предпочтительно от 0,005 до 0,5.

Предпочтительно X выбран из кремния, германия, титана и смеси по меньшей двух этих четырехвалентных элементов, более предпочтительно X означает кремний, а Y предпочтительно выбран из алюминия, бора, железа, индия и галлия, более предпочтительно Y означает алюминий. M предпочтительно выбран из лития, натрия, калия, кальция, магния и смеси по меньшей мере двух этих металлов, более предпочтительно M означает натрий. Предпочтительно X означает кремний, тогда, если элемент Y отсутствует в составе указанного твердого IZM-2, указанный твердый кристаллический IZM-2 представляет собой полностью кремниевое твердое вещество. Выгодно также использовать в качестве элемента X смесь нескольких элементов X, в частности смесь кремния с другим элементом X, выбранным из германия и титана, предпочтительно с германием. Так, когда кремний находится в смеси с другим элементом X, указанный твердый кристаллический IZM-2 является кристаллическим металлосиликатом, имеющим рентгенограмму, идентичную описанной в таблице 1, когда он находится в обожженной форме. Еще более предпочтительно, и в присутствии элемента Y, причем X означает кремний, а Y означает алюминий: тогда указанный твердый кристаллический IZM-2 является кристаллическим алюмосиликатом, имеющим в обожженной форме рентгенограмму, идентичную описанной в таблице 1.

В общем указанный твердый IZM-2, используемый в подложке катализатора, применяемого в способе согласно изобретению, предпочтительно имеет химический состав, выражаемый следующей общей формулой: XO2: aY2O3: bM2/nO: cR: dH2O, в которой R означает органическое соединение, содержащее два четвертичных атома азота, X означает по меньшей мере один четырехвалентный элемент, Y означает по меньшей мере один трехвалентный элемент, и M является щелочным металлом и/или щелочноземельным металлом валентности n; a, b, c и d означают, соответственно, число молей Y2O3, M2/nO, R и H2O, и a составляет от 0 до 0,5, b составляет от 0 до 1, c составляет от 0 до 2, и d составляет от 0 до 2. Эта формула и значения, принятые для a, b, c и d, такие, при которых указанный твердый IZM-2 находится в своей обожженной форме.

Более точно, указанный твердый IZM-2 в форме сразу после синтеза предпочтительно имеет химический состав, выражаемый следующей общей формулой: XO2: aY2O3: bM2/nO: cR: dH2O (I), в которой R означает органическое соединение, содержащее два четвертичных атома азота, X означает по меньшей мере один четырехвалентный элемент, Y означает по меньшей мере один трехвалентный элемент, и M является щелочным металлом и/или щелочноземельным металлом валентности n; a, b, c и d означают, соответственно, число молей Y2O3, M2/nO, R и H2O, и a составляет от 0 до 0,5, b составляет от 0 до 1, c составляет от 0,005 до 2, предпочтительно от 0,01 до 0,5, и d составляет от 0,005 до 2, предпочтительно от 0,01 до 1.

В приведенной выше формуле (I) для определения химического состава указанного твердого кристаллического IZM-2 в его форме сразу после синтеза величина a составляет от 0 до 0,5, более предпочтительно от 0 до 0,05 и еще более предпочтительно от 0,0016 до 0,02. Предпочтительно b составляет от 0 до 1, более предпочтительно b составляет от 0 до 0,5, и еще более предпочтительно b составляет от 0,005 до 0,5. Величина c составляет от 0,005 до 2, предпочтительно от 0,01 до 0,5. Значение, принятое для d, составляет от 0,005 до 2, предпочтительно от 0,01 до 1.

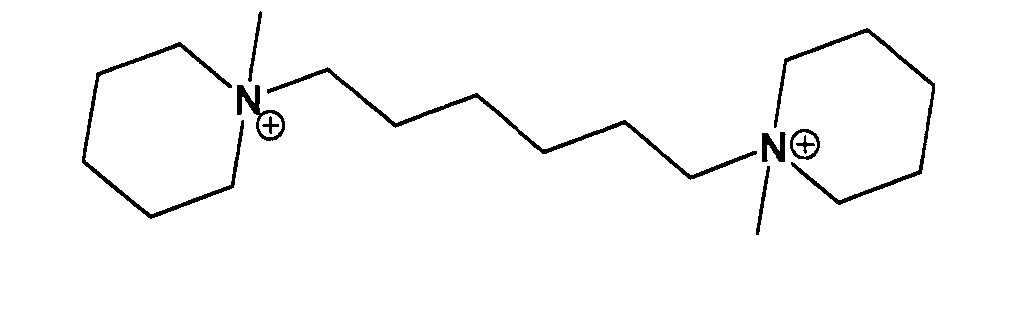

В форме сразу после синтеза, то есть непосредственно на выходе с синтеза и до всякого этапа(ов) обжига, хорошо известного специалисту, указанный твердый IZM-2 предпочтительно содержит по меньшей мере органическое соединение R, имеющее два четвертичных атома азота, как описанное ниже соединение, или же продукты его разложения, или же его предшественники. Согласно одному предпочтительному варианту изобретения, в приведенной выше формуле (I) элемент R представляет собой 1,6-бис(метилпиперидиний)гексан, развернутая формула которого дается ниже. Указанное органическое соединение R, которое играет роль структурирующего агента, может быть удалено классическими способами, известными в уровне техники, такими как термическая и/или химическая обработка.

Один способ получения указанного твердого кристаллического IZM-2 предпочтительно состоит в том, чтобы провести реакцию водной смеси, содержащей по меньшей мере один источник по меньшей мере одного оксида XO2, необязательно по меньшей мере один источник по меньшей мере одного оксида Y2O3, необязательно по меньшей мере один источник по меньшей мере одного щелочного и/или щелочноземельного металла валентности n, по меньшей мере одно органическое соединение R, содержащее два четвертичных атома азота, причем смесь предпочтительно имеет следующий молярный состав:

XO2/Y2O3: по меньшей мере 2, предпочтительно по меньшей мере 20, более предпочтительно от 60 до 600,

H2O/XO2: 1-100, предпочтительно от 10 до 70,

R/XO2: 0,02-2, предпочтительно от 0,05 до 0,5,

M2/nO/XO2: 0-1, предпочтительно от 0,005 до 0,5,

где X означает один или несколько четырехвалентных элементов, выбранных из группы, образованной следующими элементами: кремний, германий, титан, предпочтительно кремний, где Y означает один или несколько трехвалентных элементов, выбранных из группы, образованной следующими элементами: алюминий, железо, бор, индий и галлий, предпочтительно алюминий, и где M означает один или несколько щелочных и/или щелочноземельных металлов, выбранных из лития, натрия, калия, кальция, магния и смеси по меньшей мере двух этих металлов, предпочтительно натрий.

В соответствии со способом получения указанного твердого кристаллического IZM-2, R предпочтительно является органическим соединением, имеющим два четвертичных атома азота, играющим роль органического структурирующего агента. Предпочтительно R представляет собой азотсодержащее соединение 1,6-бис(метилпиперидиний)гексан. Анионы, ассоциированные с катионами четвертичного аммония, присутствующие в структурирующем органическом соединении для синтеза указанного твердого кристаллического IZM-2, предпочтительно выбраны из ацетатного аниона, сульфатного аниона, карбоксилатного аниона, тетрафторборатного аниона, анионов галогенов, таких как фторид, хлорид, бромид, йодид, гидроксидного аниона и комбинации нескольких из них. Предпочтительно анионы, ассоциированные с катионами четвертичного аммония, присутствующие в структурирующем агенте для синтеза твердого кристаллического IZM-2, выбраны из гидроксидного аниона и бромидного аниона. Указанное азотсодержащее органическое соединение, используемое в качестве структурирующего агента для указанного твердого кристаллического IZM-2, успешно синтезируется любым способом, известным специалисту. Для синтеза дибромида 1,6-бис(метилпиперидиний)гексана предпочтительно берут смесь одного моля 1,6-дибромгексана и по меньшей мере 2 молей N-метилпиперидина в этаноле. Обычно смесь кипятят с обратным холодильником в течение от 3 до 10 часов. После фильтрации, осаждения посредством эфирного растворителя, такого как диэтиловый эфир, а затем рекристаллизации в смеси этанол/эфир получают дибромид 1,6-бис(метилпиперидиний)гексана. Дигидроксид 1,6-бис(метилпиперидиний)гексана предпочтительно получают обработкой при температуре окружающей среды водного раствора дибромида 1,6-бис(метилпиперидиний)гексана оксидом серебра Ag2O.

Источником элемента X, используемого для осуществления способа получения указанного твердого кристаллического IZM-2, благоприятно может быть любое соединение, содержащее элемент X, которое может выделять этот элемент в водном растворе в реакционно-способной форме. Предпочтительно, когда элемент X означает кремний, источником оксида кремния может быть любой из источников, обычно использующихся в синтезе цеолитов, например твердый оксид кремния в порошке, кремниевая кислота, коллоидный оксид кремния, растворенный оксид кремния или тетраэтоксисилан (TEOS). Из оксидов кремния в порошке благоприятно можно использовать осажденные оксиды кремния, в частности полученные осаждением из раствора силиката щелочного металла, как оксиды кремния аэросилы, пирогенные оксиды кремния, например, "CAB-O-SIL", и силикагели. Можно использовать коллоидные оксиды кремния, имеющие различные размеры частиц, например, средний эквивалентный диаметр от 10 до 15 нм или от 40 до 50 нм, какие продаются под зарегистрированными торговыми марками, как, например, "LUDOX". Предпочтительно источником кремния является LUDOX AS-40.

Источником элемента Y, необязательно использующимся для осуществления способа получения указанного твердого кристаллического IZM-2, предпочтительно может быть любое соединение, содержащее элемент Y и способное выделять этот элемент в водном растворе в реакционно-способной форме. В предпочтительном случае, когда Y является алюминием, источником оксида алюминия предпочтительно является алюминат натрия или соль алюминия, например хлорид, нитрат, гидроксид или сульфат, алкоксид алюминия или собственно оксид алюминия, предпочтительно в гидратированной или способной к гидратации форме, как, например, коллоидный оксид алюминия, псевдобемит, оксид алюминия гамма или тригидрат альфа или бета. Можно также использовать смеси указанных выше источников.

Для источника щелочного и/или щелочноземельного металла M валентности n предпочтительно используют галогенид или гидроксид указанного металла M, предпочтительно гидроксид указанного металла M.

Для осуществления способа получения указанного твердого IZM-2 предпочтительно, чтобы водная смесь, содержащая по меньшей мере один источник по меньшей мере одного оксида XO2, необязательно по меньшей мере один источник по меньшей мере одного оксида Y2O3, необязательно по меньшей мере один источник по меньшей мере одного щелочного и/или щелочноземельного металла валентности n, по меньшей мере одно органическое соединение R, имеющее два четвертичных атома азота, содержала бы также по меньшей мере один источник гидроксидных ионов. Указанный источник гидроксидных ионов предпочтительно происходит из структурирующего органического соединения R, когда оно находится в своей гидроксидной форме, а именно из дигидроксида 1,6-бис(метилпиперидиний)гексана, или же из источника щелочного и/или щелочноземельного металла M, когда оно находится в своей гидроксидной форме, например гидроксид натрия.

Так, согласно одному предпочтительному варианту осуществления способа получения указанного твердого кристаллического IZM-2, проводят реакцию водной смеси, содержащей оксид кремния, необязательно оксид алюминия, дибромид 1,6-бис(метилпиперидиний)гексана и гидроксид натрия. Согласно другому предпочтительному варианту осуществления способа по изобретению, проводят реакцию водной смеси, содержащей оксид кремния, необязательно оксид алюминия и дигидроксид 1,6-бис(метилпиперидиний)гексана.

Способ получения указанного твердого кристаллического IZM-2 предпочтительно состоит в получении реакционной водной смеси, называемой гелем и содержащей по меньшей мере один источник по меньшей мере одного оксида XO2, необязательно по меньшей мере один источник по меньшей мере одного оксида Y2O3, по меньшей мере одно органическое соединение R, необязательно по меньшей мере один источник по меньшей мере одного щелочного и/или щелочноземельного металла валентности n. Количества указанных реагентов предпочтительно подбирают так, чтобы обеспечить этому гелю состав, позволяющий кристаллизовать его в твердый кристаллический IZM-2 общей формулы (I) в его форме сразу после синтеза: XO2: aY2O3: bM2/nO: cR: dH2O, где a, b, c и d соответствуют критериям, определенным выше, когда c и d больше 0. Затем гель подвергают гидротермической обработке до тех пор, пока не будет образован указанный твердый кристаллический IZM-2. Гель предпочтительно приводят в гидротермические условия под автогенным давлением реакции, необязательно добавляя газ, например, азот, при температуре от 120°C до 200°C, предпочтительно от 140°C до 180°C, еще более предпочтительно от 160 до 175°C, до образования кристаллов твердого IZM-2 в его форме сразу после синтеза. Период, необходимый для получения кристаллизации, варьирует обычно от 1 часа до нескольких месяцев в зависимости от состава реагентов в геле, перемешивания и температуры реакции. Предпочтительно продолжительность кристаллизации варьирует от 2 часов до 21 дня. Реакция обычно проводится при перемешивании или в отсутствии перемешивания, предпочтительно в присутствии перемешивания.

Может быть выгодным добавлять в реакционную смесь центры кристаллизации, чтобы снизить время, необходимое для образования кристаллов, и/или общую длительность кристаллизации. Может быть также выгодным использовать центры кристаллизации, чтобы облегчить образование указанного твердого кристаллического IZM-2 в ущерб примесям. Такие центры кристаллизации предпочтительно содержат кристаллические твердые вещества, в частности кристаллы твердого IZM-2. Центры кристаллизации обычно добавляют в доле, составляющей от 0,01 до 10% от массы оксида XO2, используемого в реакционной смеси.

После выхода с этапа гидротермической обработки, приводящей к кристаллизации указанного твердого IZM-2, твердую фазу предпочтительно фильтруют, промывают, сушат и затем обжигают. Этап обжига благоприятно проводится в один или несколько этапов нагрева, проводимого при температуре, составляющей от 100 до 1000°C, предпочтительно от 400 до 650°C, в течение периода, составляющего от нескольких часов до нескольких дней, предпочтительно от 3 часов до 48 часов. Предпочтительно обжиг проводится в два последовательных этапа.

После выхода с указанного этапа обжига полученный указанный твердый IZM-2 предпочтительно таков, что он имеет рентгенограмму, включающую по меньшей мере спектральные линии, внесенные в таблицу 1. Он не содержит воды, а также органического соединения R, имевшихся в твердом IZM-2 в его форме сразу после синтеза.

После обжига твердый IZM-2, входящий в состав подложки катализатора по изобретению, благоприятно подвергают ионному обмену посредством по меньшей мере одной обработки раствором по меньшей мере одной соли аммония, чтобы получить аммониевую форму твердого IZM-2, которая после обжига приводит к кислотной форме (H+) указанного твердого IZM-2. Этот этап ионного обмена может проводиться на любой стадии получения катализатора, то есть после этапа получения твердого IZM-2, после этапа формования твердого IZM-2 (таблетированием или с помощью пористого минерального связующего) или же после этапа введения гидрирующего-дегидрирующего металла. Предпочтительно этап обмена проводится после этапа формования твердого IZM-2.

Указанный твердый IZM-2, входящий в состав подложки катализатора, применяемого в способе согласно изобретению, по меньшей мере частично, предпочтительно практически весь находится в кислотной форме, то есть в форме кислоты (H+). Атомное отношение M/Y обычно ниже 0,1, предпочтительно ниже 0,05 и еще более предпочтительно ниже 0,01.

c) Минеральное связующее

Катализатор, применяемый в способе согласно изобретению, предпочтительно может содержать пористое минеральное связующее, аморфное или слабокристаллическое, оксидного типа, причем предпочтительным связующим является связующее типа оксида алюминия. Соединения оксида алюминия, предпочтительно применяемые согласно изобретению, особенно хорошо растворимы в кислой среде. Они предпочтительно выбираются, полностью или частично, из группы соединений оксида алюминия общей формулы Al2O3, nH2O. Можно, в частности, использовать гидратированные соединения оксида алюминия, такие как гидраргиллит, гиббсит, байерит, бемит, псевдобемит и аморфные или по существу аморфные алюмогели. Можно также успешно использовать дегидратированные формы этих соединений, которые состоят из переходных оксидов алюминия и которые содержат по меньшей мере одну из фаз, выбранных из группы: ро, хи, эта, гамма, каппа, тета и дельта, которые существенно отличаются организацией их кристаллической структуры. Оксид алюминия альфа, называемый обычно корундом, успешно может быть введен в малой доле в подложку согласно изобретению.

Гидрат алюминия Al2O3, nH2O, предпочтительный для примененения, предпочтительно представляет собой бемит, псевдобемит и аморфные или по существу аморфные алюмогели. Может также применяться смесь этих продуктов в любой комбинации.

Бемит обычно описывается как моногидрат алюминия формулы Al2O3, nH2O, которая охватывает в действительности широкий спектр материалов с различной степенью гидратации и различной структуры, с более или менее хорошо определенными границами: гелеобразный бемит, наиболее гидратированный, с n, которое может превышать 2, псевдобемит или микрокристаллический бемит с n от 1 до 2, затем кристаллический бемит и, наконец, хорошо кристаллизованный бемит с крупными кристаллами, с n около 1. Морфология моногидрата алюминия благоприятно может варьировать в широких границах между этими двумя предельными формами, игольчатой или призматической. Может применяться вся совокупность различных форм между этими двумя формами: цепи, эллипсы с загнутыми вверх краями, переплетенные пластинки.

Относительно чистые гидраты алюминия могут успешно применяться в виде порошков, аморфных или кристаллических, или кристаллических, содержащих аморфную часть. Гидрат алюминия предпочтительно может также вводиться в виде водных суспензий или дисперсий. Водные суспензии или дисперсии гидрата алюминия, использующиеся в изобретении, благоприятно могут быть превращены в гель или скоагулированы. Водные дисперсии или суспензии могут быть также успешно получены, как это хорошо известно специалисту, пептизацией в воде или подкисленном водном растворе гидрата алюминия.

Диспергирование гидрата алюминия благоприятно может быть реализовано любым способом, известным специалисту: в реакторе Периодического действия, в непрерывном реакторе смешения, в смесителе, коллоидной мельнице. Такое смешение благоприятно может быть также реализовано в реакторе идеального вытеснения, в частности, в статическом смесителе. Можно назвать реакторы фирмы Lightnin.

Кроме того, может быть также предпочтительным в качестве источника оксида алюминия использовать оксид алюминия, подвергшийся предварительно обработке, способной улучшить степень его дисперсности. В качестве примера, дисперсность источника оксида алюминия можно улучшить предварительной гомогенизирующей обработкой. Для гомогенизации предпочтительно можно применять по меньшей мере одну из гомогенизирующих обработок, описываемых далее в тексте.

Водные дисперсии или суспензии оксида алюминия, которые можно применять, представляют собой, в частности, водные суспензии или дисперсии тонких или ультратонких бемитов, которые состоят из частиц, предпочтительно имеющих размеры коллоидного диапазона.

Тонкие или ультратонкие бемиты, благоприятно применяющиеся согласно настоящему изобретению, могут, в частности, быть получены согласно французским патентам FR-B-1261182 и FR-B-1381282 или европейской патентной заявке EP-A-15196.

Предпочтительно могут также применяться водные суспензии или дисперсии, полученные, исходя из псевдобемитов, аморфных алюмогелей, гелей гидроксида алюминия или ультратонкого гидраргиллита.

Моногидрат алюминия успешно может быть приобретен из множества коммерческих источников оксида алюминия, таких, в частности, как PURAL®, CATAPAL®, DISPERAL®, DISPAL®, выпускаемые в продажу компанией SASOL, или же HIQ® производства ALCOA, или он может быть получен способами, известными специалисту: он успешно может быть получен путем частичной дегидратации тригидрата алюминия обычными способами, или он успешно может быть получен осаждением. Когда эти оксиды алюминия находятся в виде геля, они предпочтительно пептизированы в воде или подкисленном растворе. В случае осаждения кислотный источник предпочтительно может быть выбран, например, из по меньшей мере одного из следующих соединений: хлорид алюминия, сульфат алюминия, нитрат алюминия. Основный источник алюминий может быть выбран из основных солей алюминия, таких как алюминат натрия и алюминат калия.

d) Приготовление подложки IZM-2/связующее

Подложка катализатора, использующаяся в способе согласно изобретению, предпочтительно может быть получена любыми способами, хорошо известными специалисту, исходя из подложек, полученных, как описано выше. Указанный твердый кристаллический IZM-2 благоприятно может быть введен в соответствии с любым способом, известным специалисту, и на любой стадии получения подложки или катализатора.

Согласно одному предпочтительному варианту получения, указанный твердый кристаллический IZM-2 предпочтительно может быть введен в ходе растворения или суспендирования соединений оксида алюминия, благоприятно использующихся согласно изобретению. Указанный твердый кристаллический IZM-2 может находиться, например, но без ограничений, в виде порошка, молотого порошка, суспензии, суспензии, подвергшейся деагломерационной обработке. Так, например, указанный твердый кристаллический продукт благоприятно может быть переведен в суспензию, подкисленную или нет, в концентрации, подбираемой к конечному содержанию твердого IZM-2, желаемому для подложки. Эта суспензия, обычно называемая тестом, смешивается затем с соединениями оксида алюминия.

Формование

Подложка катализатора, применяемого в способе согласно изобретению, предпочтительно может формоваться любым способом, известным специалисту. Формование предпочтительно может быть проведено, например, экструзией, таблетированием, способом капельной коагуляции (oil-drop), грануляцией на поворотном столе или любым другим способом, хорошо известным специалисту.

Формование предпочтительно может также проводиться в присутствии других компонентов катализатора и экструзией полученной минеральной массы, таблетированием, формованием в виде шариков на вращающемся дражировочном устройстве или барабане, капельной коагуляцией, "oil-drop" (падающая капля), "oil-up" (всплывающая капля), или любым другим известным способом агломерации порошка, содержащего оксид алюминия и, необязательн6о, другие ингредиенты, выбранные из упоминавшихся выше.

Катализаторы, применяемые в способе согласно изобретению, имеют форму сфер или экструдатов. Однако выгодно, чтобы катализатор находился в виде экструдатов с диаметром от 0,5 до 5 мм, в частности от 0,7 до 2,5 мм. Формы являются цилиндрическими (которые могут быть полыми или нет), скрученными цилиндрическими, многодольчатыми (например 2, 3, 4 или 5 лепестков) кольцевыми. Предпочтительно применяется цилиндрическая форма, но могут использоваться и любые другие формы.

Кроме того, эти подложки, применяющиеся в способе по настоящему изобретению, могут благоприятно быть обработанными, как это хорошо известно специалисту, добавками, чтобы облегчить формование и/или улучшить конечные механические свойства подложек. В качестве примера добавок можно назвать, в частности целлюлозу, карбоксиметилцеллюлозу, карбоксиэтилцеллюлозу, таловое масло, ксантановые смолы, поверхностно-активные вещества, флоккулянты, как полиакриламиды, сажу, крахмалы, стеариновую кислоту, полиакриловый спирт, поливиниловый спирт, биополимеры, глюкозу, полиэтиленгликоли и т.д.

Чтобы регулировать вязкость экструдируемой массы, благоприятно можно добавлять или извлекать воду. Этот этап благоприятно может проводиться на любой стадии этапа размешивания.

Для установления содержания твердой фазы в экструдируемой массе, чтобы сделать ее пригодной для экструзии, благоприятно можно также добавлять в основном твердое соединение, предпочтительно оксид или гидрат. Предпочтительно используется гидрат, еще более предпочтительно гидрат алюминия. Потери при прокаливании этого гидрата предпочтительно выше 15%.

Экструзия предпочтительно может быть проведена на любом обычном оборудовании, имеющемся в продаже. Масса, полученная при размешивании, успешно продавливается через фильеру, например, с помощью поршня или одношнекового или двухшнекового экструдера. Этот этап экструзии предпочтительно может быть реализован любым способом, известным специалисту.

Экструдаты подложки согласно изобретению предпочтительно обычно имеют сопротивление раздавливанию по меньшей мере 70 Н/см, предпочтительно больше или равное 100 Н/см.

Термическая обработка подложка IZM2/связующее

Сушка предпочтительно проводится любым методом, известным специалисту.

Чтобы получить подложку по настоящему изобретению, предпочтительно обжечь ее, предпочтительно в присутствии молекулярного кислорода, например, проводя продувку воздухом, при температуре меньше или равной 1100°C. По меньшей мере один обжиг может предпочтительно проводиться после любого из этапов получения. Эта обработка может проводиться, например, в проницаемом слое, в обтекаемом слое или в статической атмосфере. Например, используемая печь предпочтительно может быть вращающейся печью или быть вертикальной печью с радиальными проницаемыми слоями. Условия обжига: температура и продолжительность, зависят в основном от максимальной температуры применения катализатора. Предпочтительные условия обжига составляют от более одного часа при 200°C до менее одного часа при 1100°C. Обжиг благоприятно может проводиться в присутствии паров воды. Завершающий обжиг может необязательно проводиться в присутствии паров кислоты или основания. Например, обжиг может предпочтительно проводиться при парциальном давлении аммиака.

Обработка подложки IZM-2/связующее после синтеза

С выгодой может проводиться обработка после синтеза, чтобы улучшить свойства катализатора.

Так, система подложка IZM-2/связующее необязательно может быть подвергнута гидротермической обработке в неподвижном воздухе. Под гидротермической обработкой в неподвижном воздухе понимается обработка путем проведения в автоклав в присутствии воды при температуре выше температуры окружающей среды.

В ходе этой гидротермической обработки можно с выгодой обработать подложку. Так, предпочтительно подложку можно пропитать перед ее проведением в автоклав, причем автоклавирование проводится либо в паровой фазе, либо в жидкой фазе, и эта паровая или жидкая фаза автоклава может быть кислой или нет. Эта пропитка до автоклавирования предпочтительно может быть кислой или нет. Эта пропитка перед автоклавированием предпочтительно может проводиться сухим способом или путем погружения подложки в водный раствор кислоты. Под сухой пропиткой понимается приведение подложки в контакт с объемом раствора, меньшим или равным полному объему пор в подложке. Предпочтительно пропитка проводится сухим способом.

Автоклав предпочтительно является автоклавом с вращающейся кассетой, какая определена в патентной заявке EP-A-0387109.

Температура во время автоклавирования может составлять от 100 до 250°C в течение периода времени от 30 минут до 3 часов.

e) Внесение гидрирующей/дегидрирующей функции

Гидрирующая-дегидрирующая функция предпочтительно может быть введена на любом этапе получения, более предпочтительно после формования подложки IZM2/связующее. Если за формованием следует обжиг, то гидрирующая-дегидрирующая функция может предпочтительно вводиться перед или после этого обжига. Получение обычно завершается обжигом при температуре от 250 до 600°C. Другой предпочтительный способ по настоящему изобретению состоит в формовании подложки IZM2/связующее после размешивания этой последней, затем проведения полученной таким образом массы через фильеру, чтобы получить экструдаты диаметром от 0,4 до 4 мм. В таком случае гидрирующая-дегидрирующая функция предпочтительно может вводиться, частично или полностью, в момент размешивания. Равным образом, она предпочтительно может быть введена в обожженную подложку путем одной или нескольких операций ионного обмена.

Предпочтительно подложка пропитывается водным раствором. Пропитка подложки предпочтительно осуществляется способом пропитки, называемым сухим, хорошо известным специалисту. Пропитка успешно может быть проведена в один этап раствором, содержащим все компоненты конечного катализатора.

Гидрирующая-дегидрирующая функция предпочтительно может быть введена путем одной или нескольких операций пропитки формованной и обожженной подложки раствором, содержащим по меньшей мере один предшественник по меньшей мере одного оксида по меньшей мере одного металла, выбранного из группы, образованной металлами группы VIII и металлами группы VIB, причем предшественники по меньшей мере одного оксида по меньшей мере одного металла группы VIII предпочтительно вводятся после предшественников группы VIB или одновременно с этими последними, если катализатор содержит по меньшей мере один металл группы VIB и по меньшей мере один металл группы VIII.

В случае, когда катализатор содержит по меньшей мере один элемент группы VIB, например, молибден, можно, например, пропитать катализатор раствором, содержащим по меньшей мере один элемент группы VIB, высушить и обжечь. Пропитка молибденом может благоприятно облегчаться добавлением фосфорной кислоты в растворы парамолибдата аммония, что позволяет ввести также фосфор, чтобы повысить каталитическую активность.

Следующие элементы: бор и/или кремний и/или фосфор могут быть введены в катализатор на любом этапе получения и любым методом, известным специалисту.

Один предпочтительный способ согласно изобретению состоит в осаждении промотирующего элемента или элементов, выбранных, например, из пары бор-кремний, на подложку IZM-2, формованную со связующим, подвергнутую обжигу или нет, предпочтительно подвергнутую обжигу. Для этого готовят водный раствор по меньшей мере одной соли бора, такой как диборат аммония или пентаборат аммония, в щелочной среде и в присутствии пероксида водорода, и проводят пропитку, называемую сухой, в которой объем пор предшественника заполняется раствором, содержащим, например, бор. В случае, когда осаждается также, например, кремний, используют, например, раствор соединения кремния типа силикона или эмульсию силиконового масла.

Промотирующий элемент или элементы, выбранные из группы, образованной кремнием, бором и фосфором, успешно могут быть введены в подвергнутый обжигу предшественник за одну или несколько операций пропитки с избытком раствора.

Источником бора предпочтительно может быть борная кислота, предпочтительно ортоборная кислота H3BO3, диборат или пентаборат аммония, оксид бора, сложные борные эфиры. Бор может вводиться, например, в виде смеси борной кислоты, пероксида водорода и основного органического соединения, содержащего азот, такого как аммиак, первичные и вторичные амины, циклические амины, соединения семейства пиридина и хинолеинов и соединения семейства пиррола. Бор может быть введен, например, как раствор борной кислоты в водно-спиртовой смеси.

Предпочтительным источником фосфора является ортофосфорная кислота H3PO4, но пригодны также ее соли и сложные эфиры, как фосфаты аммония. Фосфор может быть введен, например, в виде смеси фосфорной кислоты и основного органического соединения, содержащего азот, такого как аммиак, первичные и вторичные амины, циклические амины, соединения семейства пиридина и хинолеинов и соединения семейства пиррола.

Может использоваться большое число источников кремния. Так, можно использовать этилортосиликат Si(OEt)4, силоксаны, полисилоксаны, силиконы, силиконовые эмульсии, галогенированные силикаты, как фторсиликат аммония (NH4)2SiF6 или фторсиликат натрия Na2SiF6. Возможно также использовать кремнемолибденовую кислоту и ее соли, кремневольфрамовую кислоту и ее соли. Кремний можно успешно добавлять, например, путем пропитки этилсиликатом, растворенным в водно-спиртовой смеси. Кремний можно добавлять, например, путем пропитки соединением кремния типа силикона или кремниевой кислоты, суспендированных в воде.

Благородные металлы группы VIII в катализаторе по настоящему изобретению предпочтительно могут присутствовать полностью или частично в металлической форме и/или форме оксида.

Источники благородных элементов группы VIII, которые успешно могут применяться, хорошо известны специалисту. В случае благородных металлов используют галогениды, например хлориды, нитраты, кислоты, такие как хлорплатиновая кислота, гидроксиды, оксихлориды, такие как аммиачный раствор оксихлорида рутения. Можно также использовать катионные комплексы, такие как соли аммония, когда желательно осадить платину на твердый IZM-2 путем катионного обмена.

Варианты осуществления согласно изобретению

Согласно настоящему изобретению, в способе получения средних дистиллятов из парафинового сырья, полученного синтезом Фишера-Тропша, применяется катализатор гидрокрекинга/гидроизомеризации, содержащий по меньшей мере один гидрирующий-дегидрирующий металл, выбранный из группы, образованной металлами группы VIB и группы VIII Периодической системы, и подложку, содержащую по меньшей мере один твердый кристаллический IZM-2.

Указанный способ осуществляется предпочтительно при температуре от 270 до 400°C, предпочтительно от 300 до 390°C, при давлении от 1 до 9 МПа, предпочтительно от 2 до 8 МПа, при объемной скорости от 0,5 до 5 ч-1, предпочтительно от 0,8 до 3 ч-1, и при скорости подачи водорода, подбираемой так, чтобы получить отношение водорода к сырью от 400 до 1500 нормальных литров на литр, предпочтительно от 600 до 1300 нормальных литров водорода на литр сырья.

a) Первый вариант осуществления

Согласно одному предпочтительному варианту осуществления изобретения, способ содержит следующие этапы превращения сырья, поступившего с синтеза Фишера-Тропша:

a) выделение единственной фракции, называемой тяжелой, с начальной точкой кипения в интервале 120-200°C,

b) гидроочистка по меньшей мере части указанной тяжелой фракции,

c) фракционирование на по меньшей мере 3 фракции:

- по меньшей мере одну промежуточную фракцию, имеющую начальную точку кипения T1 в интервале от 120 до 200°C и конечную точку кипения T2 выше 300°C и ниже 410°C,

- по меньшей мере одну легкую фракцию, кипящую ниже промежуточной фракции,

- по меньшей мере одну тяжелую фракцию, кипящую выше промежуточной фракции,

d) проведение по меньшей мере части указанной промежуточной фракции на катализатор гидроизомеризации,

e) проведение по меньшей мере части указанной тяжелой фракции на процесс согласно изобретению,

f) перегонка гидрокрекированных/гидроизомеризованных фракций с получением средних дистиллятов и возврат остаточной фракции, кипящей вышеуказанных средних дистиллятов, на этап (e), на катализатор согласно изобретению, обрабатывающий тяжелую фракцию.

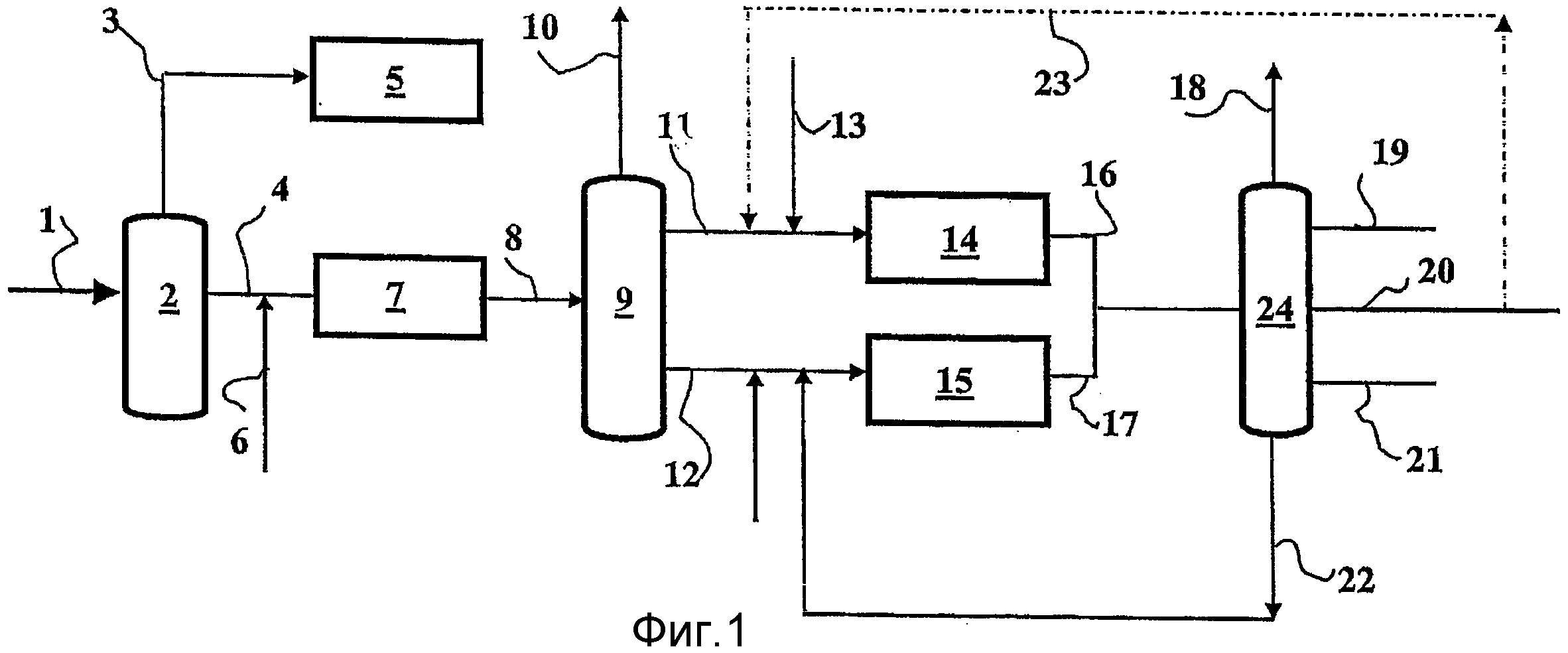

Описание этого варианта осуществления будет проводиться с обращением к фигуре 1, с условием, что фигура 1 не ограничивает интерпретацию.

Этап (a)

Поток, выходящий с установки синтеза Фишера-Тропша, поступающий по линии 1, фракционируется (например, перегонкой) в устройстве разделения (2) на по меньшей мере две фракции: по меньшей мере одну легкую фракцию и тяжелую фракцию с начальной точкой кипения, равной температуре, лежащей в интервале от 120 до 200°C, предпочтительно от 130 до 180°C, еще более предпочтительно примерно 150°C, другими словами, точка отсечения находится в интервале от 120 до 200°C. Легкая фракция на фигуре 1 выходит по линии (3), а тяжелая фракция по линии (4).

Это фракционирование может быть осуществлено способами, хорошо известными специалисту, такими как мгновенное равновесное испарение, перегонка и т.д. В качестве неограничивающего примера, поток, поступающий с установки синтеза Фишера-Тропша, будет подвергнут мгновенному равновесному испарению, декантации для удаления воды и перегонке, чтобы получить по меньшей мере две описанные выше фракции.

Легкая фракция не обрабатывается согласно способу по изобретению, но может, например, представлять собой хорошее сырье для нефтехимической установки, в частности, для установки (5) парового крекинга. Описанная выше тяжелая фракция обрабатывается способом по изобретению.

Этап (b)

По меньшей мере часть указанной тяжелой фракции (этап a) поступает в присутствии водорода (линия 6) в зону (7), содержащую катализатор гидроочистки, целью чего является снизить содержание олефиновых и ненасыщенных соединений, а также (необязательно) разложить кислородсодержащие соединения, присутствующие во фракции, а также, необязательно, разложить возможные следы серо- и азотсодержащих соединений, присутствующих в тяжелой фракции. Этот этап гидроочистки не является конвертирующим, то есть конверсия фракции 370°C+ во фракцию 370°C- предпочтительно ниже 20 вес.%, предпочтительно ниже 10 вес.% и более предпочтительно ниже 5 вес.%.

Катализаторы, использующиеся на этом этапе (b), являются некрекирующими или малокрекирующими катализаторами гидроочистки, содержащими по меньшей мере один металл группы VIII и/или группы VI Периодической системы элементов. Предпочтительно катализатор содержит по меньшей мере один металл из группы металлов, состоящей из никеля, молибдена, вольфрама, кобальта, рутения, индия, палладия и платины, и содержит по меньшей мере одну подложку.

Можно использовать комбинацию по меньшей мере одного металла группы VI (в частности, молибдена или вольфрама) и по меньшей мере одного металла группы VIII (в частности, кобальта и никеля) Периодической системы элементов. Концентрация неблагородного металла группы VIII, когда он используется, составляет от 0,01 до 15% эквивалентного веса в расчете на конечный катализатор, а концентрация металла группы VI (в частности, молибдена или вольфрама) составляет от 5% до 30% эквивалентного веса оксида в расчете на конечный катализатор. Когда используется комбинация металлов группы VI и группы VIII, то катализатор используется предпочтительно в сульфированной форме.

Предпочтительно на подложку осаждают по меньшей мере один элемент, выбранный из P, B, Si.

Этот катализатор предпочтительно может содержать фосфор; действительно, это соединение дает два преимущества катализаторам гидроочистки: легкость получения, в частности, при пропитке растворами никеля и молибдена, и лучшую активность в гидрировании.

В предпочтительном катализаторе полная концентрация металлов групп VI и VIII, выраженная в оксидах металлов, составляет от 5 до 40 вес.%, предпочтительно от 7 до 30 вес.%, а весовое отношение, выраженное в оксидах, металла (или металлов) группы VI к металлу (металлам) группы VIII составляет от 1,25 до 20, предпочтительно от 2 до 10. Когда присутствует фосфор, выгодно, чтобы концентрация оксида фосфора P2O5 была ниже 15 вес.%, предпочтительно ниже 10 вес.%.

Можно также использовать катализатор, содержащий бор и фосфор; бор и фосфор предпочтительно являются промотирующими элементами, осажденными на подложку, и, например, катализатор согласно патенту EP297949. Суммарное количество бора и фосфора, выраженное соответственно в весе триоксида бора и пентоксида фосфора, в расчете на вес подложки, составляет примерно 5-15%, а атомное отношение бора к фосфору составляет примерно от 1:1 до 2:1, и по меньшей мере 40% полного объема пор конечного катализатора содержится в порах со средним диаметром больше 13 нанометров. Предпочтительно количество металла группы VI, такого как молибден или вольфрам, таково, чтобы атомное отношение фосфора к металлу группы VIB составляло примерно от 0,5:1 до 1,5:1; количества металла группы VIB и металла группы VIII, такого как никель или кобальт, таковы, чтобы атомное отношение металла группы VIII к металлу группы VIB было примерно от 0,3:1 до 0,7:1. Количество металла группы VIB, выраженное в веса металла относительно веса конечного катализатора, составляет примерно 2-30%, а количество металла группы VIII, выраженное в весе металла относительно веса конечного катализатора, составляет примерно от 0,01 до 15%.

Другой особенно выгодный катализатор содержит кремниевый промотор, осажденный на подложку. Один интересный катализатор содержит BSi или PSi.

Предпочтительны также сульфированные никелевые катализаторы на оксиде алюминия, NiMo на оксиде алюминия, NiMo на оксиде алюминия, легированный бором и фосфором, и NiMo на алюмосиликате. Предпочтительно в качестве подложки выбирается оксид алюминия эта или гамма.

В случае использования благородных металлов (платина и/или палладий) предпочтительно, чтобы содержание металла составляло от 0,05 до 3 вес.% в расчете на конечный катализатор, предпочтительно от 0,1 до 2 вес.% от конечного катализатора. Благородный металл предпочтительно используется в его восстановленной и несульфированной форме. Можно также применять катализатор на основе восстановленного и несульфированного никеля. В этом случае содержание металла в его оксидной форме составляет от 0,5 до 25 вес.% в расчете на конечный катализатор. Предпочтительно катализатор содержит также металл группы IB, такой как медь, в таких пропорциях, чтобы массовое отношение металла группы IB к никелю в катализаторе составляло от 1 до 1:30.

Эти металлы осаждают на подложку, которая предпочтительно представляет собой оксид алюминия, но может быть также оксидом бора, оксидом магния, оксидом циркония, оксидом титана, глиной или комбинацией этих оксидов. Эти катализаторы могут быть получены любыми способами, известными специалисту, или же могут быть приобретены у фирм, специализирующихся в производстве и продаже катализаторов.

В реакторе гидроочистки (7) сырье приводится в контакт с катализатором в присутствии водорода при рабочих температурах и давлениях, позволяющих провести гидрирование олефинов, присутствующих в сырье. Предпочтительно выбранные катализатор и рабочие условия позволят также осуществить гидродезоксигенирование, то есть разложение кислородсодержащих соединений (в основном спиртов), и/или гидрообессеривание, или гидродеазотирование возможных следов серо- и/или азотсодержащих соединений, присутствующих в сырье. Реакционные температуры, использующиеся в реакторе гидроочистки, составляют от 100 до 400°C, предпочтительно от 150 до 350°C, еще более предпочтительно от 150 до 300°C. Используемый диапазон общего давления варьируется от 5 до 150 бар, предпочтительно от 10 до 100 бар и еще более предпочтительно от 10 до 90 бар. Водород, который питает реактор гидроочистки, вводится с таким расходом, чтобы объемное отношение водород/углеводороды составляло от 50 до 3000 нормальных литров на литр, предпочтительно от 100 до 2000 нормальных литров на литр, еще более предпочтительно от 150 до 1500 нормальных литров на литр. Скорость подачи сырья такова, что объемная часовая скорость составляет от 0,1 до 10 ч-1, предпочтительно от 0,2 до 5 ч-1 и еще более предпочтительно от 0,2 до 3 ч-1. В этих условиях содержание ненасыщенных и кислородсодержащих молекул обычно снижается до уровня примерно менее 0,5 вес.% и до менее примерно 0,1 вес.%. Этап гидроочистки проводится в таких условиях, что конверсия продуктов с точками кипения выше или равными 370°C в продукты с точками кипения ниже 370°C ограничена 20 вес.%, предпочтительно ниже 10 вес.% и еще более предпочтительно ниже 5 вес.%.

Этап (c)

Поток, выходящий из реактора гидроочистки, проводится по линии (8) в зону фракционирования (9), где он фракционируется на по меньшей мере три фракции:

- по меньшей мере одну легкую фракцию (выходящую по линии 10), компоненты которой имеют точки кипения ниже температуры T1, составляющей от 120 до 200°C, предпочтительно от 130 до 180°C и еще более предпочтительно ниже температуры примерно 150°C. Другими словами, точка отсечения находится между 120 и 200°C;

- по меньшей мере одну промежуточную фракцию (линия 11), содержащую соединения, точки кипения которых лежат в интервале от точки отсечения T1, определенной выше, и до температуры T2, превышающей 300°C, еще более предпочтительно выше 350°C и ниже 410°C или, лучше, ниже 370°C,

- по меньшей мере одну фракцию, называемую тяжелой (линия 12), содержащую соединения, точки кипения которых выше определенной ранее точки отсечения T2.

Этап (d)

По меньшей мере часть указанной промежуточной фракции вводится затем (линия 11), как и (необязательно) поток водорода, (линия 13) в зону (14), содержащую катализатор гидроизомеризации.

Рабочие условия, в которых проводится этот этап (d), следующие. Давление поддерживается в интервале от 2 до 150 бар, предпочтительно от 5 до 100 бар, более предпочтительно от 10 до 90 бар, объемная скорость составляет от 0,1 ч-1 до 10 ч-1, предпочтительно от 0,2 до 7 ч-1, предпочтительно от 0,5 до 5,0 ч-1. Скорость подачи водорода подбирается так, чтобы получить отношение 100-2000 нормальных литров водорода на литр сырья, предпочтительно от 150 до 1500 литров водорода на литр сырья. Температура, использующаяся на этом этапе, составляет от 200 до 450°C, предпочтительно от 250°C до 450°C, предпочтительно от 300 до 450°C, еще более предпочтительно выше 320°C или, например, составляет от 320 до 420°C.

Этап (d) гидроизомеризации предпочтительно ведется в таких условиях, чтобы конверсия за один проход продуктов с точками кипения выше или равными 150°C в продукты с точками кипения ниже 150°C была как можно меньше, предпочтительно ниже 50%, еще более предпочтительно ниже 30% и более предпочтительно ниже 15 вес.%, и чтобы можно было получить средние дистилляты (газойль и керосин), имеющие достаточно хорошие низкотемпературные свойства (точка текучести и застывания), чтобы удовлетворить техническим требованиям, действующим для этого типа топлива.

Таким образом, на этапе (d) стремятся облегчить скорее гидроизомеризацию, а не гидрокрекинг. Используемые катализаторы являются бифункциональными, то есть они обладают гидрирующей/дегидрирующей функцией и гидроизомеризующей функцией. Гидрирующая/дегидрирующая функция обычно обеспечивается либо благородными металлами (Pt и/или Pd), активными в их восстановленной форме, либо неблагородными металлами группы VI (в частности, молибденом и вольфрамом) в комбинации с неблагородными металлами группы VIII (в частности, с никелем и кобальтом), применяющимися предпочтительно в их сульфированной форме. Гидроизомеризующая функция обеспечивается кислыми твердыми веществами типа цеолитов, галогенированных оксидов алюминия, столбчатых глин, гетерополикислот или сульфатированного оксида циркония. На этапе формования катализатора может также использоваться связующее типа оксида алюминия. Металлическая функция может быть введена в катализатор любым способом, известным специалисту, как, например, совместное размешивание, сухая пропитка, пропитка путем ионообмена.

В случае когда катализатор гидроизомеризации содержит по меньшей мере один благородный металл группы VIII, содержание благородного металла предпочтительно составляет от 0,01 до 5 вес.% от конечного катализатора, предпочтительно от 0,1 до 4 вес.% и более предпочтительно от 0,2 до 2 вес.%. Перед применением в реакции благородный металл, содержащийся в катализаторе, должен быть восстановлен. Одним из предпочтительных способов для осуществления восстановления металла является обработка в атмосфере водорода при температуре от 150°C до 650°C и общем давлении от 1 до 250 бар. Например, восстановление состоит в поддержании постоянной температуры 150°C в течение двух часов, затем повышении температуры до 450°C со скоростью 1°C/мин, затем поддержании постоянной температуры 450°C в течение двух часов; в продолжение всего этого этапа восстановления скорость подачи водорода равна 1000 нормальных литров водорода на литр катализатора, а общее давление поддерживается постоянным на уровне 1 бар. Отметим также, что годятся все способы восстановления ex-situ.

В случае когда катализатор гидроизомеризации содержит по меньшей мере один металл группы VI в комбинации с по меньшей мере одним неблагородным металлом группы VIII, содержание металла группы VI в катализаторе гидроизомеризации предпочтительно составляет, в эквиваленте оксида, от 5 до 40 вес.% в расчете на конечный катализатор, предпочтительно от 10 до 35 вес.% и более предпочтительно от 15 до 30 вес.%, а содержание металла группы VIII в указанном катализаторе предпочтительно составляет, в эквиваленте оксида, от 0,5 до 10 вес.% в расчете на конечный катализатор, предпочтительно от 1 до 8 вес.% и более предпочтительно от 1,5 до 6 вес.%. Перед использованием в реакции металлы группы VI и неблагородные металлы группы VIII должны быть сульфированы. Подходят все известные специалисту способы сульфирования in-situ или ex-situ.

Гидрирующая/дегидрирующая металлическая функция предпочтительно может вводиться в указанный катализатор любым способом, известным специалисту, как, например, совместное размешивание, сухая пропитка, пропитка ионным обменом.

Согласно этапу (d) гидроизомеризации способа по изобретению, катализатор гидроизомеризации в качестве гидроизомеризующей функции содержит по меньшей мере одно молекулярное сито, предпочтительно по меньшей мере одно цеолитное молекулярное сито, более предпочтительно по меньшей мере одно одномерное цеолитное молекулярное сито 10 MR.

Цеолитные молекулярные сита определены в классификации "Atlas of Zeolite Structure Types", W.M. Meier, D.H. Olson, Ch. Baerlocher, 5th revised edition, 2001, Elsevier, на которую также ссылается настоящая заявка. Цеолиты подразделяются по размерам отверстий их пор или каналов.

Одномерные цеолитные молекулярные сита 10 MR имеют поры или каналы, отверстие которых задается кольцом из 10 атомов кислорода (отверстие 10 MR). Каналы цеолитных молекулярных сит, имеющие отверстие 10 MR, предпочтительно являются одномерными, взаимно несвязанными каналами, которые выходят непосредственно на поверхность указанного цеолита. Одномерные цеолитные молекулярные сита 10 MR, присутствующие в указанном катализаторе гидроизомеризации, предпочтительно содержат кремний и по меньшей мере один элемент T, выбранный из группы, образованной алюминием, железом, галлием, фосфором и бором, предпочтительно алюминий. Отношения Si/Al в описанных выше цеолитах предпочтительно такие, какие получаются при синтезе или после синтеза, в результате деалюминирующей обработки, хорошо известной специалисту, например, но без ограничений, после гидротермических обработок, за которыми следует или нет травление кислотой, или также прямое кислотное травление растворами неорганических или органических кислот. Предпочтительно они практически полностью находятся в кислотной форме, то есть атомное отношение между одновалентным компенсирующим катионом (например, натрием) и элементом T, встроенным в кристаллическую решетку твердого тела, предпочтительно ниже 0,1, предпочтительно ниже 0,05 и более предпочтительно ниже 0,01. Так, цеолиты, входящие в состав указанного селективного катализатора гидроизомеризации, благоприятно обжигают и подвергают ионному обмену путем по меньшей мере одной обработки раствором по меньшей мере одной соли аммония, чтобы получить аммониевую форму цеолитов, которая после обжига приводит к кислотной форме указанных цеолитов.

Указанные одномерные цеолитные молекулярные сита 10 MR в указанном катализаторе гидроизомеризации предпочтительно выбраны из цеолитных молекулярных сит структурного типа TON (выбранных из ZSM-22 и NU-10, взятых по отдельности или в смеси), FER (выбранных из ZSM-35 и ферьерита, взятых по отдельности или в смеси), EUO (выбранных из EU-1 и ZSM-50, взятых по отдельности или в смеси), SAPO-11 или цеолитных молекулярных сит ZBM-30 или ZSM 48, взятых по отдельности или в смеси. Предпочтительно указанные одномерные цеолитные молекулярные сита 10 MR выбраны из цеолитных молекулярных сит ZBM-30, NU-10 и ZSM-22, взятых по отдельности или в смеси. Более предпочтительно указанные одномерные цеолитные молекулярные сита 10 MR представляют собой ZBM-30, синтезированный с органическим структурирующим агентом триэтилентетрамином. Действительно, применение указанного ZBM-30 дает лучшие результаты в отношении выхода и активности, чем другие цеолиты, в частности, чем ZSM 48.

Содержание одномерных цеолитных молекулярных сит 10 MR предпочтительно составляет от 5 до 95 вес.%, предпочтительно от 10 до 90 вес.%, более предпочтительно от 15 до 85 вес.% и более предпочтительно от 20 до 80 вес.%, в расчете на конечный катализатор. Полученные катализаторы формуют в виде зерен разной формы и размера. Обычно они используются в виде цилиндрических или многодольчатых экструдатов, таких, как двухдольные, трехдольные, многодольные, прямой или скрученной формы, но необязательно они могут делаться и применяться в виде измельченных порошков, таблеток, колец, дроби, колес. Формование может проводиться с другими матрицами, отличными от оксида алюминия, такими, например, как оксид магния, аморфные алюмосиликаты, натуральные глины (каолин, бентонит, сепиолит, аттапульгит), оксид кремния, оксид титана, оксид бора, оксид циркония, фосфаты алюминия, фосфаты титана, фосфаты циркония, уголь и их смеси. Предпочтительно использовать матрицы, содержащие оксид алюминия, в любых его формах, известных специалисту, еще более предпочтительно оксиды алюминия, например, оксид алюминия гамма. Могут применяться другие методы, отличные от экструзии, такие как таблетирование или дражирование.

Этап (e)

По меньшей мере часть указанной тяжелой фракции вводится по линии (12) в зону (15), где она в присутствии водорода (25) приводится в контакт с катализатором, применяющимся в способе по настоящему изобретению и в рабочих условиях способа по настоящему изобретению, чтобы получить фракцию средних дистиллятов (керосин + газойль), имеющую хорошие свойства при низких температурах.

Катализатор, использующийся в зоне (15) этапа (e) для осуществления реакций гидрокрекинга и гидроизомеризации тяжелой фракции, является катализатором, определенным в первой части патентной заявки. Следует отметить, что катализаторы, применяющиеся в реакторах (14) и (15), могут быть абсолютно одинаковыми или разными (например, если изменить долю и природу кислого твердого вещества в катализаторе, природу связующего или же количество и природу гидрирующей фазы).

На этом этапе (e) фракция, входящая в реактор, подвергается, в контакте с катализатором и в присутствии водорода, в основном реакциям гидрокрекинга, которые, сопровождаемые реакциями гидроизомеризации н-парафинов, позволят улучшить качество образуемых продуктов и, в частности, низкотемпературные свойства керосина и газойля, а также получить очень хорошие выходы средних дистиллятов. Конверсия продуктов с точками кипения выше или равными 370°C в продукты с точками кипения ниже 370°C превышает 50 вес.%, часто составляет по меньшей мере 60% и предпочтительно больше или равна 70%.

Этап (f)

Потоки, выходящие из реакторов (14) и (15), проводятся по линиям (16) и (17) на последовательность перегонок, которая объединяет перегонку при атмосферном давлении и, необязательно, перегонку в вакууме, целью чего является выделение части легких продуктов, неизбежно образующихся на этапах (d) и (e), например, газы (C1-C4) (линия 18), и фракции бензина (линия 19), и перегонка по меньшей мере одной фракции газойля (линия 21) и керосина (линия 20). Фракции газойля и керосина могут быть частично возвращены (линия 23), вместе или по отдельности, на вход реактора (14) гидроизомеризации, этап (d).

Перегоняется также (линия 22) фракция, кипящая выше газойля, то есть фракция, компоненты которой имеют точки кипения выше, чем средние дистилляты (керосин + газойль). Эта фракция, называемая остаточной фракцией, обычно имеет начальную точку кипения по меньшей мере 350°C, предпочтительно выше 370°C. Эта фракция благоприятно возвращается по линии (22) на вход реактора (15) гидроизомеризации и гидрокрекинга тяжелой фракции (этап e).

Может быть также выгодным возврат части керосина и/или газойля на этап (d), этап (e) или обоих. Предпочтительно по меньшей мере одна из фракций керосина и/или газойля частично возвращается на этап (d) (зона 14). Было установлено, что выгодно возвращать часть керосина, чтобы улучшить его низкотемпературные свойства.

Одновременно выгодно возвращать часть гидрокрекированной фракции на этап (e) (зона 15).

Само собой разумеется, что фракции газойля и керосина предпочтительно собирать по отдельности, но точки отсечения подбираются производственниками в зависимости от их потребностей.

На фиг. 1 показана одна перегонная колонна (24), но могут применяться две колонны, чтобы по отдельности обрабатывать фракции, выходящие из зон (14) и (15).

На фиг. 1 показан возврат только керосина на катализатор реактора (14). Само собой разумеется, можно также возвращать часть газойля (отдельно или вместе с керосином) предпочтительно на тот же катализатор, что и керосин.

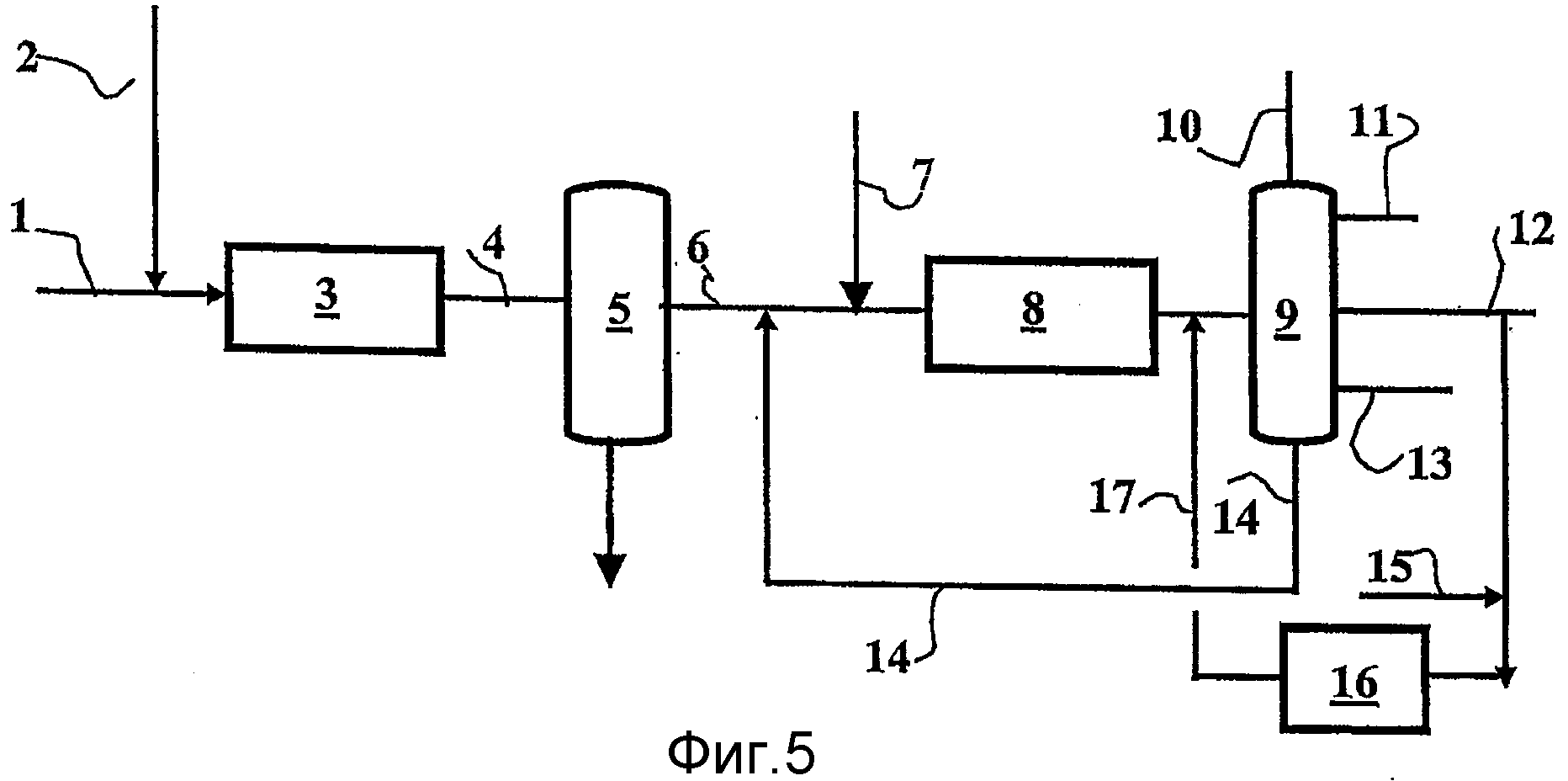

b) Второй вариант осуществления

Другой вариант осуществления изобретения содержит следующие этапы:

a) выделение по меньшей мере одной легкой фракции из сырья, чтобы получить единственную фракцию, называемую тяжелой, с начальной точкой кипения в интервале 120-200°C,

b) необязательная гидроочистка указанной тяжелой фракции, за которой необязательно следует этап,

c) удаления по меньшей мере части воды и, необязательно, CO, CO2, NH3, H2S,

d) подача на процесс согласно зобретению, по меньшей мере части указанной, необязательно гидроочищенной, фракции, причем конверсия на описанном выше катализаторе согласно изобретению продуктов с точками кипения, выше или равными 370°C, в продукты с точками кипения ниже 370°C выше 40 вес.%,

e) перегонка гидрокрекированной/гидроизомеризованной фракции для получения средних дистиллятов, и возврат на этап d) остаточной фракции, кипящей выше указанных средних дистиллятов.

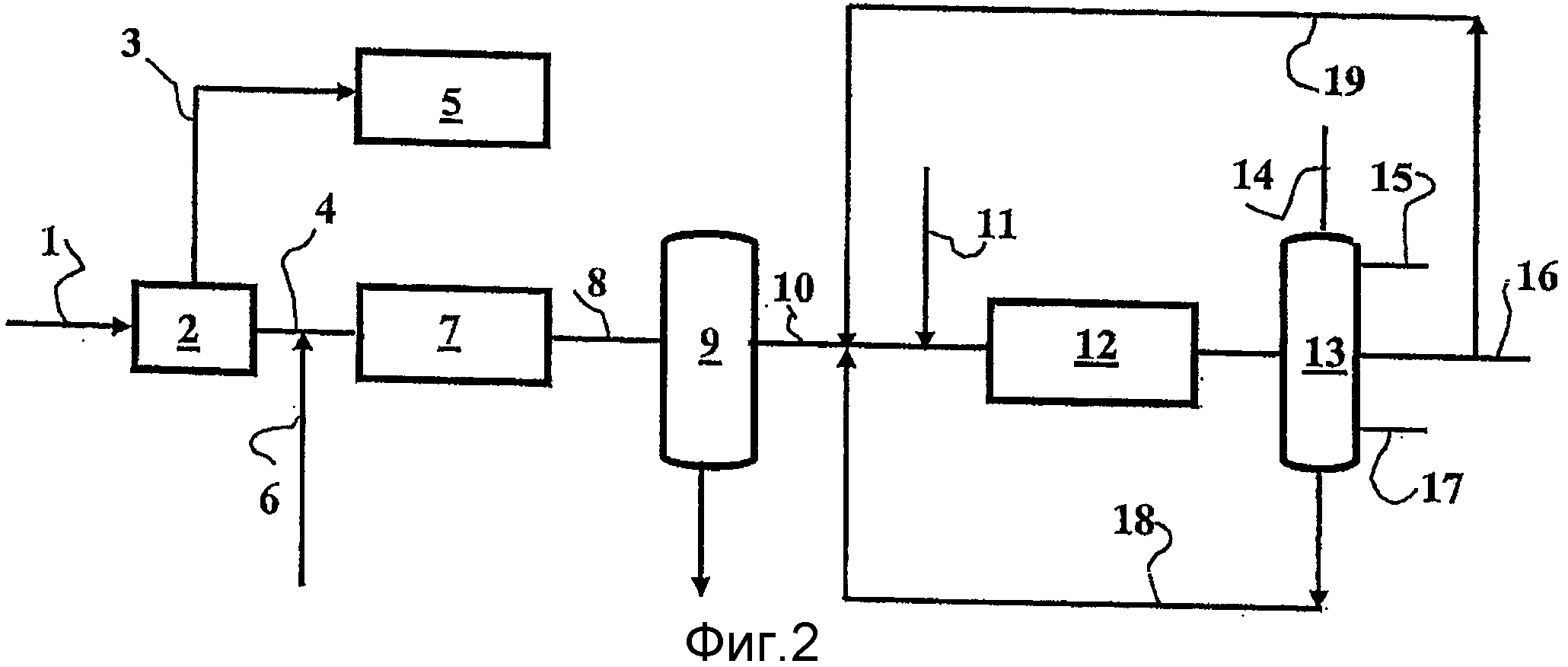

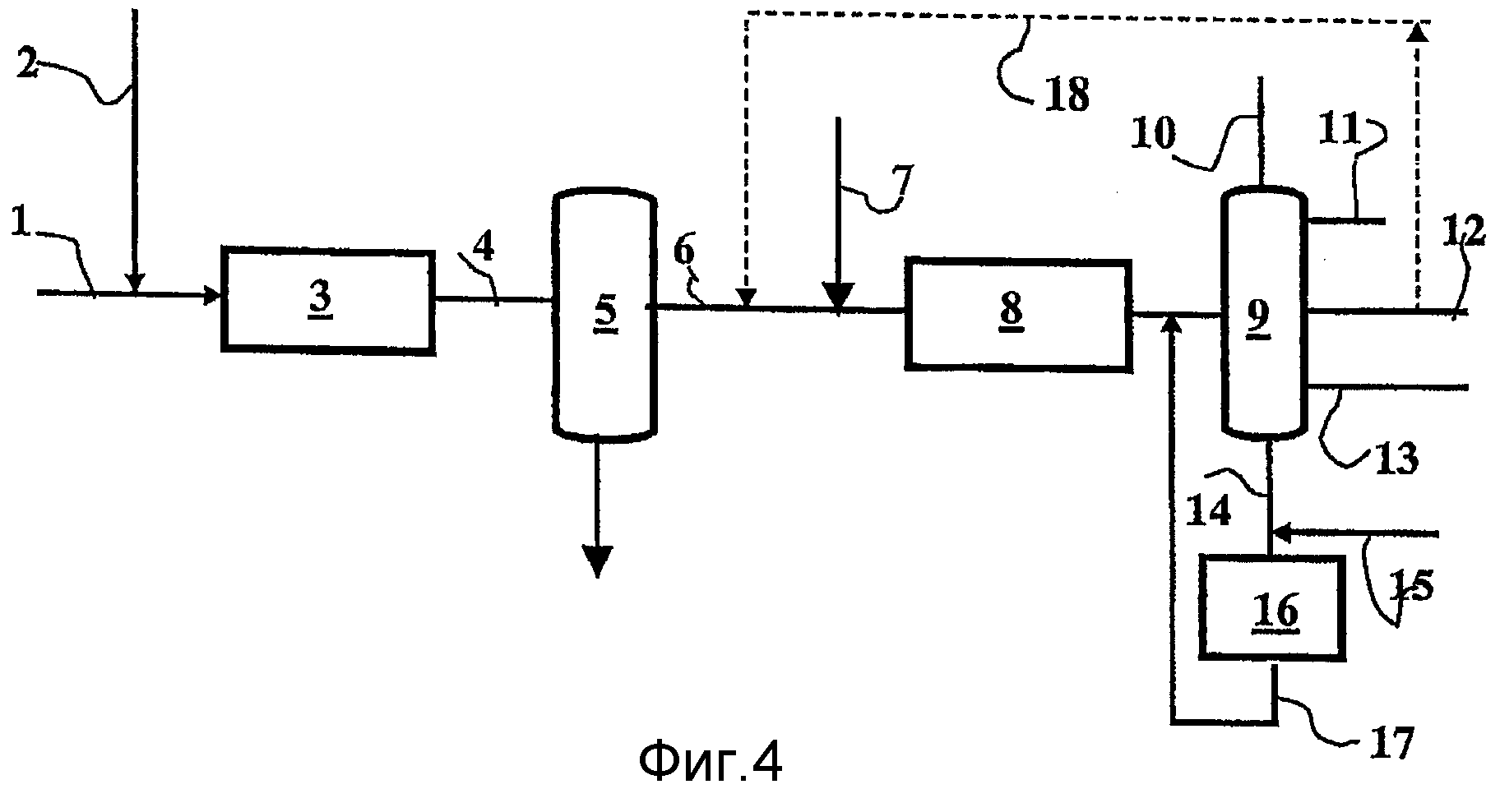

Описание этого варианта осуществления будет проводиться с обращением к фиг. 2, с условием, что фиг. 2 не ограничивает интерпретацию.

Этап (a)

Поток, выходящий с установки синтеза Фишера-Тропша, поступающий по линии 1, фракционируется (например, перегонкой) в устройстве разделения (2) по меньшей мере на две фракции: по меньшей мере одну легкую фракцию и одну тяжелую фракцию с начальной точкой кипения, равной температуре, составляющей от 120 до 200°C, предпочтительно от 130 до 180°C и еще более предпочтительно, равной примерно 150°C, другими словами, точка отсечения расположена между 120 и 200°C. Легкая фракция на фигуре 2 выходит по линии (3), а тяжелая фракция - по линии (4).

Это фракционирование может быть осуществлено способами, хорошо известными специалисту, такими как мгновенное равновесное испарение, перегонка и т.д. В качестве неограничивающего примера поток, поступающий с установки синтеза Фишера-Тропша, будет подвернут мгновенному равновесному испарению, декантации, чтобы удалить воду, и перегонке, чтобы получить по меньшей мере две описанные выше фракции.

Легкая фракция не обрабатывается согласно способу по изобретению, но может, например, представлять собой хорошее сырье для нефтехимии, в частности для установки (5) парового крекинга. Описанная ранее тяжелая фракция обрабатывается способом по изобретению.

Этап (b)

Необязательно, эта фракция вводится в присутствии водорода (линия 6) в зону (7), содержащую катализатор гидроочистки, целью которого является снизить содержание олефиновых и ненасыщенных соединений, а также (необязательно) разложить кислородсодержащие соединения (в основном спирты), присутствующие в описанной выше тяжелой фракции, а также (необязательно) разложить возможные следы серо- и азотсодержащих соединений, присутствующих в тяжелой фракции. Этот этап гидроочистки не является конвертирующим, то есть конверсия фракции 370°C+ во фракцию 370°C- предпочтительно ниже 20 вес.%, предпочтительно ниже 10 вес.% и более предпочтительно ниже 5 вес.%.

Катализаторы, использующиеся на этом этапе (b), являются катализаторами гидроочистки, описанными для этапа (b) первого варианта осуществления.

В реакторе гидроочистки (7) сырье приводится в контакт с катализатором в присутствии водорода и при рабочих температурах и давлениях, позволяющих осуществить гидрирование олефинов, присутствующих в сырье. Предпочтительно, выбранные катализатор и рабочие условия позволяют также осуществить гидродезоксигенирование, то есть разложение кислородсодержащих соединений (в основном спиртов) и/или гидрообессеривание или гидродеазотирование возможных следов серо- и/или азотсодержащих соединений, присутствующих в сырье. Реакционные температуры, используемые в реакторе гидроочистки, составляют от 100 до 400°C, предпочтительно от 150 до 350°C, еще более предпочтительно от 150 до 300°C. Общий диапазон используемых давлений варьирует от 5 до 150 бар, предпочтительно от 10 до 100 бар, еще более предпочтительно от 10 до 90 бар. Водород, который питает реактор гидроочистки, вводится с таким расходом, чтобы объемное отношение водород/углеводороды составляло от 50 до 3000 нормальных литров на литр, предпочтительно от 100 до 2000 нормальных литров на литр, еще более предпочтительно от 150 до 1500 нормальных литров на литр. Скорость подачи сырья такова, что объемная часовая скорость составляет от 0,1 до 10 ч-1, предпочтительно от 0,2 до 5 ч-1 и еще более предпочтительно от 0,2 до 3 ч-1. В этих условиях содержание ненасыщенных и кислородсодержащих молекул обычно снижается до уровня примерно менее 0,5 вес.% и до менее примерно 0,1 вес.%. Этап гидроочистки проводится в таких условиях, что конверсия продуктов с точками кипения выше или равными 370°C в продукты с точками кипения ниже 370°C ограничена 20 вес.%, предпочтительно ниже 10 вес.% и еще более предпочтительно ниже 5 вес.%.

Этап (c)

Поток (линия 8), выходящий из реактора (7) гидроочистки, необязательно вводится в зону (9) удаления воды, целью чего является удалить по меньшей мере часть воды, образованной при реакциях гидроочистки. Это удаление воды можно провести с или без удаления газообразной фракции C4-, которая обычно образуется на этапе гидроочистки. Под удалением воды понимается удаление воды, образованной в реакциях гидродезоксигенирования кислородсодержащих соединений, но может также включать удаление по меньшей мере части воды насыщения углеводородов. Удаление воды может быть осуществлено любыми способами и методами, известными специалисту, например, сушкой, проведением через сиккатив, мгновенным равновесным испарением, декантацией и т.д.

Этап (d)

Тяжелая фракция (необязательно гидроочищенная), высушенная таким образом, вводится затем (линия 10), как и (необязательно) поток водорода (линия 11) в зону (12), содержащую катализатор, применяемый в способе согласно изобретению и в рабочих условиях способа по настоящему изобретению. Другая возможность способа, также согласно изобретению, состоит в проведении всего потока, выходящего из реактора гидроочистки (без сушки), в реактор, содержащий катализатор согласно изобретению, предпочтительно одновременно с потоком водорода. Катализатор, использующийся для осуществления реакций гидрокрекинга и гидроизомеризации тяжелой фракции, является катализатором, определенным в первой части патентной заявки.

Рабочие условия, в которых проводится этот этап (d), являются условиями, описанными согласно способу по изобретению.