Способ получения средних дистиллятов гидроизомеризацией и гидрокрекингом загрузок, полученных по способу фишера-тропша - RU2320703C2

Код документа: RU2320703C2

Чертежи

Описание

Настоящее изобретение относится к способу обработки с помощью гидрокрекинга и гидроизомеризации навесок, полученных по способу Фишера-Тропша, и позволяет получить средние дистилляты (газойль, керосин) с использованием катализатора, содержащего, в частности, диоксид кремния - оксид алюминия.

В способе Фишера-Тропша синтез-газ (СО+Н2) каталитически преобразуется в продукты окисления и в по существу линейные углеводороды в газообразной, жидкой или твердой форме. Как правило, эти продукты не имеют гетероатомных примесей, таких, как, например, сера, азот или металлы. Они также практически мало содержат или вообще не содержат ароматических соединений, нафтенов и циклов в целом, в частности, в случае применения кобальтового катализатора. Напротив, в них может содержаться заметное количество продуктов окисления, количество которых, выраженное по массе кислорода, как правило, составляет приблизительно менее 5 мас.%, а также могут содержаться непредельные соединения (как правило, олефиновые продукты), содержание которых составляет менее 10 мас.%. Тем не менее эти продукты, главным образом, состоящие из линейных парафинов, не могут быть использованы в том виде, в каком они есть, в частности, из-за их свойств холодостойкости, которая плохо совместима с условиями обычного использования нефтяных фракций. Например, температура текучести линейного углеводорода, содержащего 20 атомов углерода на молекулу (температура кипения составляет порядка 340° С, т.е. зачастую находится в средней дистиллятной фракции), составляет приблизительно +37°С, что делает невозможным его использование при том, что для газойля эта характеристика составляет -15°С. Углеводороды, полученные по способу Фишера-Тропша, содержащие преимущественно н-парафины, должны быть превращены в более ценные продукты, какими являются, например, газойль, керосин, полученные, например, в результате каталитической реакции гидроизомеризации.

В патенте ЕР-583836 описан способ получения средних дистиллятов из загрузки, полученной синтезом Фишера-Тропша. В этом способе загрузку обрабатывают целиком, кроме того, можно удалить фракцию ниже С4 и получить фракцию С5+, кипящую при температуре порядка 100°С. Вышеуказанная загрузка подвергается гидрообработке, затем гидроизомеризации с конверсией (продуктов, кипящих при температуре свыше 370°С, в продукты с более низкой температурой кипения) по меньшей мере 40 мас.% Катализатор, применяемый для гидроконверсии, состоит из платины на диоксиде кремния - оксиде алюминия. Конверсия в соответствии с приведенными примерами составляет самое большее 60 мас.%.

Патент ЕР-321303 описывает способ обработки вышеуказанных загрузок с целью получения средних дистиллятов и, при необходимости, масел. В соответствии с вариантом осуществления средние дистилляты получаются по способу, состоящему в обработке тяжелой фракции загрузки, то есть при начальной температуре кипения в диапазоне от 232 до 343°С гидроизомеризацией на фторированном катализаторе, содержащем металл VIII группы и оксид алюминия и обладающем особыми физико-химическими свойствами. После гидроизомеризации эффлюент подвергается дистилляции, при этом тяжелую часть рециркулируют на гидроизомеризацию. Конверсия при гидроизомеризации продуктов при температуре 370°С осуществляется в количестве 50-95 мас.%, а в соответствии с примерами достигает порядка 85-87%.

Все катализаторы, которые в настоящее время применяются при гидроизомеризации, относятся к бифункциональным, сочетая в себе кислотные гидратирующие функцию свойства. Кислотные свойства обеспечиваются основами с большой поверхностью (как правило, от 150 до 800 м2·г-1), обладающими поверхностной кислотностью, такими, как галогенированные оксиды алюминия (в частности, хлорированные или фторированные), фосфорсодержащие оксиды алюминия, соединения оксидов бора и алюминия, аморфные соединения диоксида кремния - оксида алюминия и диоксида кремния - оксида алюминия. Гидратирующие свойства обеспечиваются, или одним, или несколькими металлами VIII группы периодической системы элементов, такими, как железо, кобальт, никель, рутений, палладий, осмий, иридий и платина, либо сочетанием, по меньшей мере, одного металла VI группы, такого, как хром, молибден и вольфрам, и, по меньшей мере, одного металла VIII группы.

Равновесие между двумя свойствами - кислотным и гидратирующим, является одним из параметров, которые определяют активность и избирательность катализатора. Слабые кислотные свойства и сильные гидратирующие свойства приводят к катализаторам с низкой активностью и являющимся селективными к изомеризации, тогда как сильные кислотные свойства и слабые гидратирующие свойства приводят к очень активным катализаторам, обладающим селективностью по отношению к крекингу. Третья возможность состоит в использовании сильных кислотных свойств и сильных гидратирующих свойств с целью получения очень активного катализатора, а также избирательного по отношению к изомеризации. Таким образом, путем обоснованного выбора каждого из свойств можно регулировать пару активность/избирательность катализатора.

Свойства этих катализаторов тесно связаны с их физико-химическими характеристиками, и, в частности, с их текстурными характеристиками. Таким образом, в целом, присутствие макропор в катализаторах, содержащих диоксид кремния - оксид алюминия (как это описано, например, в патенте US5370788), является недостатком. Под макропорами понимаются поры, диаметр которых превышает 500 Å.

Стремясь решить эту проблему, заявители разработали катализаторы гидрокрекинга на основе диоксида кремния - оксида алюминия с пониженным содержанием макропор и улучшенными каталитическими показателями в способах гидрокрекинга и гидроизомеризации парафинов, полученных по способу синтеза Фишера-Тропша.

Таким образом, настоящее изобретение относится к способу получения средних дистиллятов. Этот способ позволяет:

- значительно повысить хладостойкость парафинов, полученных по способу Фишера-Тропша, имеющих температуры кипения, соответствующие температурам кипения фракций газойля и керосина (также именуемых средними дистиллятами), и, в частности, улучшить точку замерзания керосинов;

- увеличить количество средних дистиллятов путем гидрокрекинга самых тяжелых парафинов, содержащихся в эффлюенте, на выходе из установки Фишера-Тропша, которые имеют температуру кипения выше, чем температура кипения фракций керосина и газойля, например, фракции при 380°С+.

В этом способе, в частности, применяется диоксид кремния - оксид алюминия, что позволяет получить высоко селективные и активные катализаторы.

В частности, изобретение относится к способу получения средних дистиллятов из парафиновой загрузки путем синтеза Фишера-Тропша с применением специального катализатора гидрокрекинга/гидроизомеризации, включающего:

- по меньшей мере, один гидрирующий - дегидрирующий элемент, выбранный из группы, образованной благородными элементами VIII группы периодической системы,

- нецеолитовую подложку на основе диоксида кремния - оксида алюминия с содержанием кремния (SiO2) в количестве более 5 мас.% и менее или равном 95 мас.%,

- средний диаметр пор, измеренный ртутной порометрией в диапазоне от 20 до 140 Å,

- общий объем пор, измеренный ртутной порометрией в диапазоне от 0,1 до 0, 6 мл/г,

- общий объем пор, измеренный азотной порометрией в диапазоне от 0,1 до 0,6 мл/г,

- удельную поверхность БЕТ в диапазоне от 100 до 550 м2/г,

- объем пор, измеренный ртутной порометрией в порах диаметром свыше 140 Å, менее 0,1 мл/г,

- объем пор, измеренный ртутной порометрией в порах диаметром свыше 160 Å, менее 0,1 мл/г,

- объем пор, измеренный ртутной порометрией в порах диаметром свыше 200 Å, менее 0,1 мл/г,

- объем пор, измеренный ртутной порометрией в порах диаметром свыше 500 Å, менее 0,1 мл/г,

- рентгенограмму, содержащую, как минимум, главные характеристические линии, как минимум, одна из которых относится к переходным оксидам алюминия, входящим в группу, состоящую из оксидов алюминия альфа, ро, хи, эта, гамма, каппа, тэта и дельта.

Подробное описание изобретения

Область техники, к которой относится изобретение

В нижеприведенном описании изобретения под удельной поверхностью понимается удельная поверхность БЕТ, определяемая поглощением азота согласно стандарту ASTM D 3663-78, установленным по методу Brunauer - Emmett - Teller, описание которого приводится в периодическом издании «The Journal of American Society», 60, 309 (1938).

В нижеприведенном описании изобретения под объемом ртути подложек и катализаторов понимается объем, измеренный применением ртутной порометрии по стандарту ASTM D 4284-83 при максимальном давлении 4000 бар с использованием поверхностного натяжения 484 дин/см и угла контакта для подложек аморфного диоксида кремния/оксида алюминия 140°. Средний диаметр ртути определяется как диаметр, при котором все поры с размером меньше этого диаметра составляют 50% от объема пор (VHg) в интервале между 36 и 1000 Å. Одна из причин, по которой предпочтительно использовать подложку в качестве основания для определения распределения пор, заключается в том, что угол контакта ртути изменяется после пропитки металлов, что зависит от природы и типа металлов. Угол смачивания был принят, как равный 140° в соответствии с рекомендациями, приведенными в работе «Инженерная технология, анализ и характеристика, стр. 1050-5, авторы Jean Charpin и Bernard Rasneur».

Для уточнения следует отметить, что значение объема ртути, приведенное в мл/г в нижеприведенном тексте, соответствует общему объему ртути в мл/г, измеренному в пробе за вычетом объема ртути в мл/г, измеренного в той же пробе для соответствующего давления 30 фунтов на квадратный дюйм (около 30 бар). Дается также определение среднего диаметра ртути как диаметра, при котором все поры с размерами меньше, чем этот диаметр, составляют 50% от общего объема пор ртути.

Для лучшей характеристики распределения пор определяют критерии распределения пор по ртути: объем V1 соответствует объему, содержащемуся в порах, диаметр которых меньше, чем средний диаметр менее 30 Å. Объем V2 соответствует объему, содержащемуся в порах, диаметр которых больше, чем средний диаметр менее 30 Å и меньше, чем средний диаметр более 30 Å. Объем V3 соответствует объему, содержащемуся в порах, диаметр которых больше, чем средний диаметр более 30 Å. Объем V4 соответствует объему, содержащемуся в порах, диаметр которых меньше, чем средний диаметр менее 15 Å. Объем V5 соответствует объему, содержащемуся в порах, диаметр которых больше, чем средний диаметр менее 15 Å, и меньше, чем средний диаметр более 15 Å. Объем V6 соответствует объему, содержащемуся в порах, диаметр которых больше, чем средний диаметр более 15 Å.

Распределение пор, измеренное поглощением азота, определялось по модели Barrett-Joyner-Halenda (BJH). Описание изотермы адсорбция - десорбция азота по модели BJH приводится в периодическом издании «The Journal of American Society», 73, 373 (1951), авторы E.P. Barrett, L.G. Joyner, P.P. Halenda. В приведенном ниже описании изобретения под объемом поглощения азота понимается объем, измеренный для давления Р/Ро=0,99, давления, при котором допускается, что азот заполняет все поры. Средний диаметр десорбции азота определяется, как диаметр, при котором все поры с размером меньше, чем этот диаметр, составляют 50% от объема пор (Vp), измеренного по ветви десорбции изотермы азота.

Под площадью поглощения понимается площадь, измеренная на ветви изотермы поглощения. В частности, можно сослаться на статью A.Lecloux «Записки Научного Королевского Общества Льежа, 6-ая серия, том I, часть 4, стр. 169-209 (1971)».

Содержание натрия измерялось методом атомно-абсорбционной спектроскопии.

Дифракция рентгеновских лучей представляет собой метод, который можно использовать для характеристики подложек и катализаторов в соответствии с изобретением. В приведенном ниже описании анализ Х-лучей проводится на порошке с использованием спектрометра Phillips PW 1830, работающего по принципу отражения и оборудованного монохроматором, установленным с задней стороны, с использованием излучения CoKalpha (λΚα1=1,7890 Å, λΚα 2=1,793 Å, отношение плотности Κα1/Κα2=0,5). Для рентгенограммы гамма-оксида алюминия следует обратиться к базе данных ICDD, документ 10-0425. В частности, оба самых интенсивных пика расположены в положении, соответствующем d, находящемуся между 1,39 и 1,40 Å, и d, находящемуся между 1,97 Е 2,00 Å. Под d понимается межплоскостное расстояние, которое выведено по угловому положению с использованием отношения Брэгга (2 d (hkl) * sin (Θ)= n * λ). Под гамма-оксидом алюминия в дальнейшем в тексте помимо всего прочего, например, понимается оксид алюминия, входящий в группу, состоящую из кубического гамма-оксида алюминия, псевдокубического гамма-оксида алюминия, тетрагонального гамма, плохо или мало кристаллического гамма, гамма большой поверхности, гамма низкой поверхности, гамма, полученного из грубозернистого бемита, гамма, полученного из кристаллического бемита, гамма, полученного из мало или плохо кристаллического бемита, гамма, полученного из смеси кристаллического бемита и аморфного геля, гамма, полученного из аморфного геля, гамма, изменяющийся в сторону дельта. Для положений пиков дифракции оксида алюминия эта, дельта и тэта, можно сделать ссылку на статью B.C.Lippens, J.J.Steggerda в том, что касается физических и химических аспектов адсорбентов и катализаторов, E.G.Linsen (ред.), Academic Press, Лондон. 1970, стр. 171-211.

В отношении подложек и катализаторов в соответствии с изобретением на рентгенограмме виден широкий характеристический пик от присутствия аморфного кремния.

Кроме этого, в целом, в соответствии с нижеприведенным текстом, соединение оксида алюминия может содержать аморфную фракцию, трудно определяемую при применении методов DRX. В дальнейшем в тексте понимается, что применяемые или приводимые в описании соединения оксида алюминия, могут содержать аморфную или плохо кристаллизованную фракцию.

В соответствии с изобретением подложки и катализаторы были проанализированы с помощью ЯМР MAS в твердом состоянии27Al с использованием спектрометра фирмы Brüker типа MSL 400, с применением зонда 4 мм. Скорость вращения проб составляет порядка 11 кГц. Потенциально ЯМР оксида алюминия может различить три типа оксидов алюминия, химические сдвиги которого приводятся ниже:

между 100 и 40 м.д., алюминий типа тетра координированных, обозначается AlIV,

между 40 и 20 м.д., алюминий типа пента координированных, обозначается AlV,

между 20 и 100 м.д., алюминий типа гекса координированных, обозначается AlVI.

Атом алюминия представляет собой квадрупольное ядро. В некоторых условиях анализа (при слабом поле радиочастот 30 кГц, при малом угле импульсов π/2 и при пробе, насыщенной водой) метод ЯМР вращения магнитного угла (MAS) представляет собой количественный метод. Разложение спектров ЯМР MAS позволяет непосредственно получить количественные характеристики различных образцов. Спектр определяется по химическому сдвигу относительно 1 М раствора нитрата алюминия. Сигнал алюминия относится к нулю м.д. Сигналы интегрировали в диапазоне от 100 до 20 м.д. для AlIV и AlV, что соответствует площади 1, и между 20 и 100 м.д. для AlVI, что соответствует площади 2. В нижеприведенном описании изобретения под отношением октаэдрического AlVI понимается следующее отношение: площадь 2/(площадь 1 + площадь 2).

Методика характеристики подложек и катализаторов, которая может быть использована в соответствии с изобретением, это просвечивающая электронная микроскопия (МЕТ). Для этого применяется электронный микроскоп (типа Jeol 2010 или Phillips Tecnai 20F, при необходимости, сканирующий), оборудованный спектрометром рассеивания энергии (EDS) для анализа рентгеновских лучей (например, Tracor или Edax). Детектор EDS должен позволять определение легких элементов. Совместное использование этих двух методик, МЕТ и EDS позволяет получить в сочетании изображение и провести местный химический анализ с высокой пространственной разрешающей способностью.

Для проведения этого типа анализа образцы мелко измельчают в ступке в сухом состоянии; после этого порошок добавляют в смолу для получения сверхтонких фракций толщиной приблизительно 70 нм. Эти фракции собирают на медные решетки, покрытые пленкой аморфного углерода с отверстиями, выполняющими функцию подложки. Затем они помещаются под микроскоп для наблюдения и анализа во вторичном вакууме. На изображении можно легко отличить зоны образцов от зон смолы. После этого приступают к проведению различных видов анализа, количество которых составляет не менее 10, как правило, составляет от 15 до 30, для различных зон промышленного образца. Размер электронного пучка для анализа зон (при определении приблизительного размера анализируемых зон) составляет не более 50 нм в диаметре, при этом предпочтительным размером является 20 нм и еще более предпочтительным является размер диаметром 10, 5, 2 или 1 нм. В режиме сканирования анализируемая зона будет зависеть от размера зоны сканирования, а не от размера в целом уменьшенного пучка.

Полуколичественная обработка рентгеновских спектров, собранных с помощью спектрометра EDS, позволяет получить относительную концентрацию Al и Si (в ат.%) и отношение Si/Al для каждой анализируемой зоны. После этого можно рассчитать среднее значение Si/Alm и отклонение σ этого набора измерений. На примерах, которые не являются ограничивающими, и приводятся далее в описании настоящего изобретения, зонд 50 нм представляет собой зонд, применяемый для характеристики подложек и катализаторов, в соответствии с изобретением, если не указано иное.

Плотность уплотненного заполнения (DRT) измеряется способом, описание которого приводится в работе «Прикладной гетерогенный катализ», авторы J.F. Le Page, J.Cosyns, P.Courty, E.Freund, J-P.Franck, Y.Jacquin, B.Juguin, C.Marcilly, G.Martino, J.Miquel, R.Montarnal, A.Sugier, H. Van Landeghem, Technip, Париж, 1987 г. Цилиндр с градуировкой приемлемых размеров заполняется катализатором и подложкой путем последовательного добавления; в промежутках между каждым добавлением катализатор (или подложка) уплотняется путем встряхивания цилиндра до достижения постоянного объема. Это измерение, как правило, проводится на 1000 см3 катализатора или подложки, уплотненных в цилиндре, у которого отношение высоты к диаметру приближается к 5:1. Желательно проводить это измерение с использованием автоматических устройств, таких, как промышленный Autotap® производства Quantachrome®.

Кислотность матрицы измеряется с помощью инфракрасной спектроскопии (ИК). ИК-спектры регистрируются с помощью интерферометра Nicolet типа Nexus-670 с разрешающей способностью 4 см-1 с аподизацией типа Happ-Gensel. Образец (20 мг) прессуется до получения самоподдерживающейся формы пластинки, затем помещается в камеру проведения анализа, установленную на месте (от 25 до 550°С, выносная печь с пучком ИК, со вторичным вакуумом 10-6 мбар). Диаметр пластины составляет 16 мм. Образец подвергается следующей предварительной обработке для удаления физиосорбированной воды и частичного дегидроксилирования поверхности катализатора с целью получения репрезентативной картины кислотности катализатора в рабочем состоянии:

- повышение температуры от 25 до 300°С за 3 часа,

- поддержание температуры 300°С в течение 10 часов,

- снижение температуры с 300°С до 25°С за 3 часа.

Основной зонд (пиридин) затем адсорбируется при давлении насыщения при 25°С с последующей термодесорбцией при следующих уровнях:

- 25°С в течение 2 часов под вторичным вакуумом,

- 100°С в течение 1 часа под вторичным вакуумом,

- 200°С в течение 1 часа под вторичным вакуумом,

- 300°С в течение 1 часа под вторичным вакуумом.

Спектр регистрируется при 25°С по окончании предварительной обработки и при каждом уровне десорбции в режиме трансмиссии при времени аккумуляции 100 с. Спектры сводятся к изо-массе (что предполагает изо-толщину) (точно 20 мг). Количество центров Льюиса является пропорциональным площади пика, максимальное значение которой находится на уровне 1450 см-1, с учетом всех плечей. Количество центров Бренстеда является пропорциональным площади пика, максимальное значение которого находится на уровне 1545 см-1. Отношение количества центров Бренстеда к количеству центров Льюиса оценивается, как равное отношению площадей обоих пиков, описание которых приводится выше. Как правило, используют площадь пиков при температуре 25°С. Это отношение B/L, в целом, рассчитывается по регистрируемому спектру при 25°С по окончании предварительной обработки.

Настоящее изобретение относится к катализатору гидрокрекинга/гидроизомеризации, который содержит:

- нецеолитовую подложку на основе диоксида кремния - оксида алюминия с массовым содержанием диоксида кремния (SiO2) более 5 мас.%, и менее или равно 95 мас.%, с предпочтительным содержанием от 10 до 80 мас.%, с предпочтительным содержанием диоксида кремния более 20% мас., и менее 80 мас.%, и с еще более предпочтительным содержанием более 25 мас.%, и менее 75 мас.%, с содержанием диоксида кремния преимущественно в диапазоне от 10 до 50 мас.%,

- предпочтительное содержание катионных примесей менее 0,1 мас.%, предпочтительное содержание 0,05 мас.% и еще более предпочтительное содержание менее 0,025 мас.%. Под содержанием катионных примесей понимается общее содержание щелочных включений,

- предпочтительное содержание анионных примесей менее 1 мас.%, предпочтительное содержание менее 0,5 мас.%, и еще более предпочтительное содержание менее 0,1 мас.%.

Диоксид кремния - оксид алюминия, применяемые по способу в соответствии с изобретением, предпочтительно представляют собой однородный диоксид кремния - оксид алюминия в масштабе микрометра, в которой содержание катионных примесей (например, Na+) составляет менее 0,1 мас.%, предпочтительно менее 0,05 мас.% и еще более предпочтительно менее 0,025 мас.%, а содержание анионных примесей (например, SO42-, CI-) составляет менее 1 мас.%, предпочтительно менее 0,5 мас.% и еще более предпочтительно менее 0,1 мас.%.

Таким образом, любой способ синтеза диоксида кремния - оксида алюминия, известный специалисту, приводящий к однородному составу диоксида кремния - оксида алюминия в масштабе микрометра, в котором катионные примеси (например, Na+) сведены к содержанию менее 0,1%, предпочтительно содержанию менее 0,05% и еще более предпочтительно менее 0,025 мас.%, и в которой анионные примеси (например, SO42-, CI-) могут быть сведены к содержанию менее 1%, более предпочтительно менее 0,05 мас.%, подходит для получения подложек по изобретению,

- как минимум, элемент гидрогенизации/дегидрогенизации, выбранный из группы, образованной благородными металлами VIII группы периодической системы, предпочтительно (преимущественно состоящий из) 0,05-10 мас.%, по меньшей мере, одного благородного металла VIII группы, нанесенного на аморфную подложку на основе конкретного диоксида кремния - оксида алюминия, такой, как указано в описании выше. Для данного конкретного типа реакции металлические свойства привносятся благородным металлом VIII группы периодической системы элементов, в частности платиной и/или палладием. Содержание благородного металла, выражающееся в % от массы металла, относительно катализатора, предпочтительно составляет от 0,05 до 10 мас.% и еще более предпочтительно составляет от 0,1 до 5 мас.%,

- дополнительно, по меньшей мере, один элемент добавки, наносимый на катализатор, выбирается из группы, состоящей из фосфора, бора и кремния. Массовое содержание бора, кремния, фосфора в виде оксидов составляет от 0,1 до 15%, предпочтительно от 0,1 до 10%, а еще более предпочтительно от 0,1 до 5 мас.%. Под дополнительным элементом понимается элемент, вводимый после получения подложки диоксида кремния - оксида алюминия, описанной выше,

- средний диаметр пор, измеренный ртутной порометрией, составляет от 20 до 140 Å, предпочтительно от 40 до 120 Å, а еще более предпочтительно от 50 до 100 Å,

- предпочтительно отношение между объемом V2, измеренным ртутной порометрией, в диапазоне от Dсредн.- 30 Å до Dсредн.+ 30 Å, и общим объемом пор, также измеренным ртутной порометрией, составляет более 0,6, предпочтительно более 0,7 и еще более предпочтительно 0,8,

- предпочтительно объем V3, включенный в поры диаметром, превышающим Dсредн.+ 30 Å, измеренный ртутной порометрией, составляет менее 0,1 мл/г, предпочтительно менее 0,06 мл/г и еще более предпочтительно менее 0,04 мл/г,

- предпочтительно отношение объема V5, в диапазоне от Dсредн.- 15 Å до Dсредн.+ 15 Å, измеренное ртутной порометрией, и объема V2, в диапазоне от Dсредн.- 30 Å до Dсредн.+ 30 Å, измеренное ртутной порометрией, составляет более 0,6, предпочтительно более 0,7 и еще более предпочтительно более 0,8,

- предпочтительно объем V6, включенный в поры диаметром, превышающим Dсредн.+ 15 Å, измеренный ртутной порометрией, составляет менее 0,2 мл/г, предпочтительно менее 0,1 мл/г и еще более предпочтительно менее 0,05 мл/г,

- общий объем пор, измеренный ртутной порометрией, составляет от 0,1 до 0,6 мл/г, предпочтительно от 0,20 до 0,50 мл/г и еще более предпочтительно более 0,20 мл/г,

- общий объем пор, измеренный азотной порометрией, составляет от 0,1 до 0,6 мл/г, предпочтительно от 0,20 до 0,50 мл/г,

- удельная поверхность ВЕТ составляет от 100 до 550 м2 /г, предпочтительно от 150 до 500 м2/г,

- предпочтительно поверхность адсорбции, такая, что отношение между поверхностью адсорбции и поверхностью ВЕТ составляет более 0,5, предпочтительно более 0,65 и еще более предпочтительно 0,8,

- объем пор, измеренный ртутной порометрией, в порах диаметром, превышающим 140 Å, составляет менее 0,1 мл/г, предпочтительно менее 0,05 мл/г и еще более предпочтительно менее 0,03 мл/г,

- объем пор, измеренный ртутной порометрией, в порах диаметром, превышающим 160 Å, составляет менее 0, 1 мл/г, предпочтительно менее 0,05 мл/г и еще более предпочтительно менее 0,025 мл/г,

- объем пор, измеренный ртутной порометрией, в порах диаметром, превышающим 200 Å, составляет менее 0,1 мл/г, предпочтительно менее 0,05 мл/г и еще более предпочтительно менее 0,025 мл/г,

- объем пор, измеренный ртутной порометрией, в порах диаметром, превышающим 500 Å, составляет менее 0,1 мл/г,

- рентгенограмма, которая содержит, как минимум, главные характеристические линии, как минимум, одна из которых относится к переходным оксидам алюминия, входящим в группу, состоящую из оксидов алюминия ро, хи, каппа, эта, гамма, тэта и дельта, предпочтительно с содержанием главных характеристических линий, как минимум, одного из переходных оксидов алюминия, входящих в группу, состоящую из оксида алюминия гамма, эта, тэта и дельта, и еще более предпочтительно с содержанием главных характеристических линий оксида алюминия гамма и эта, и еще более предпочтительно с содержанием пиков для d в диапазоне от 1,39 до 1,40 Å, и d в диапазоне от 1,97 до 2,00 Å.

Спектры ЯМР MAS твердого состояния27Al подложек и катализаторов свидетельствуют о двух различных массивах пиков. Первый тип алюминия, чей максимум резонирует при 10 м.д., лежит в диапазоне от 100 до 20 м.д. Положение максимума свидетельствует о том, что эти виды, главным образом, относятся к (октаэдрическому) типу AlVI. Второй тип алюминия, представленный в малом количестве, чей максимум резонирует при 60 м.д., лежит в диапазоне от 20 до 110 м.д. Этот массив может быть разложен, как минимум, на два вида. Преобладающий вид этого массива соответствует атомам (тетраэдрического) AlIV. Для подложек и катализаторов по настоящему изобретению преимущественно доля октаэдрического AlVI составляет более 50%, предпочтительно более 60% и еще более предпочтительно более 70%.

По способу, представленному в изобретении, катализатор содержит подложку, включающую, как минимум, две кремниевые - алюминиевые зоны, при этом вышеуказанные зоны имеют соотношение Si/Al менее или более относительно общего отношения Si/Al, определяемого флуоресценцией Х-лучей. Таким образом, подложка с отношением Si/Al, равным 0,5, включает, например, две кремниевые - алюминиевые зоны, притом, что одна из зон имеет отношение Si/Al, определяемое с помощью МЕТ, на уровне 0,5, а вторая зона имеет отношение Si/Al, определяемое с помощью МЕТ, в диапазоне от 0,5 до 2,5.

По другому варианту осуществления изобретения, представленному в изобретении, катализатор содержит подложку, включающую единственную кремниевую - алюминиевую зону, при этом вышеуказанная зона имеет отношение Si/Al, равное общему отношению Si/Al, определяемому по флуоресценции Х-лучей и составляющему менее 2,3.

Плотность уплотненного заполнения катализаторов, как правило, составляет более 0, 85 г/см3, предпочтительно более 0,95 г/см3, весьма предпочтительно 1,025 г/см3 и еще более предпочтительно 1,1 г/см3.

Кислотность подложки катализатора, если это не ограничивает диапазон изобретения, преимущественно может измеряться по инфракрасным лучам тепловой десорбции пиридина. Как правило, отношение B/L, в соответствии с описанием выше, для подложки в соответствии с изобретением составляет от 0,05 до 1, предпочтительно от 0,05 до 0,7, весьма предпочтительно от 0,06 до 0,3 и еще более предпочтительно от 0,075 до 0,15.

Способы получения

Катализаторы в соответствии с изобретением могут быть получены по любой методике, известной специалисту.

Предпочтительный способ получения катализатора в соответствии с изобретением включает следующие этапы.

В соответствии с предпочтительным способом получения предшественник, полученный путем непосредственной формовки только диоксида кремния - оксида алюминия или путем формовки диоксида кремния - оксида алюминия с использованием, как минимум, одного связующего материала, с последующей сушкой и обжигом. Элементы групп VIB и/или VIII, и, при необходимости, выбранные из таких, как фосфор, бор, кремний, и, при необходимости, элементы групп VB и VIIB, при необходимости вводятся с применением любой методики, известной специалисту, до и после формовки или до и после обжига предшествующего элемента или катализатора.

Гидрирующий элемент может вводиться на любом этапе получения, преимущественно во время перемешивания или весьма предпочтительно после формовки. В тех случаях, когда после формовки производится обжиг, гидрирующий элемент может также вводиться до или после этого обжига. Как правило, получение завершается также обжигом при температуре от 250 до 600°С. Другой из предпочтительных методов в соответствии с настоящим изобретением заключается в формовке диоксида кремния - оксида алюминия без связующего после перемешивания последнего с последующим пропусканием массы через фильеру для придания на выходе диаметра в диапазоне от 0,4 до 4 мм. В этом случае гидрирующий элемент может вводиться лишь частично или полностью в момент перемешивания. Он также может вводиться с помощью одной или нескольких операций ионообмена на прокаленной подложке, состоящей, как минимум, из одного вида диоксида кремния - оксида алюминия, формованного, при необходимости, с применением одного связующего, с помощью растворов, содержащих соли предшественников выбранных металлов. Он может также вводиться путем осуществления одной или нескольких операций ионообмена на прокаленной подложке, состоящей, как минимум, из одного типа диоксида кремния - оксида алюминия, при необходимости, сформованного с применением связующего, с помощью растворов, содержащих соли предшественников выбранных металлов. Он может также вводиться с помощью одной или нескольких операций пропитки формованной и прокаленной подложки раствором предшественников элементов оксидов металлов. И, наконец, он может также вводиться весьма предпочтительным способом с помощью одной или нескольких операций пропитки прокаленной подложки, как минимум, одного типа диоксида кремния - оксида алюминия в соответствии с изобретением и, возможно, как минимум, с одним связующим, раствором, содержащим предшественники оксидов металлов VI и/или VII группы, предшественники оксидов металлов VIII группы, которые предпочтительно вводятся после ввода предшественников оксидов металла VIB группы или одновременно с вводом этих последних.

Предпочтительно пропитывать подложку водным раствором. Пропитка подложки преимущественно осуществляется так называемым «всухую» способом пропитки, который хорошо известен специалисту. Пропитка может осуществляться в один этап раствором, содержащим совокупность составляющих элементов окончательного катализатора.

Таким образом, катализатор по настоящему изобретению содержит один элемент VIII группы благородных металлов, таких, как рутений, родий, палладий, осмий, иридий или платина. Среди благородных металлов VIII группы предпочтение отдается применению, как минимум, одного металла, выбранного из группы, в состав которой входит платина и палладий.

Следующие элементы: бор и/или кремний и/или фосфор, могут вводиться в катализатор на любой стадии получения и в соответствии с любым способом, известным специалисту.

Как правило, катализатор не содержит добавленных галогенов помимо тех, которые могут вводиться для пропитки, например, благородного металла.

Предпочтительный метод в соответствии с изобретением состоит в нанесении одного или нескольких легирующих элементов, выбранных, например, из пары бор - диоксид кремния, на прокаленный или непрокаленный предшественник, преимущественно прокаленный. Для этого готовят водный раствор, как минимум, одной соли бора, такой, как диборат аммония или пентаборат аммония, и вводят его в щелочную среду в присутствии перекиси водорода, после чего приступают к так называемой сухой пропитке, при которой заполняют объем пор предшествующего элемента раствором, содержащим, например, бор. В том случае, когда вводят, например, также кремний, применяют, например, раствор соединения кремния силиконового типа или эмульсию силиконового масла.

Нанесение бора и кремния может также осуществляться одновременно путем использования, например, раствора, содержащего соль бора и соединение кремния силиконового типа. Так, например, в том случае, когда предшественник является катализатором никель - вольфрам на подложке из диоксида кремния - оксида алюминия, можно пропитать этот предшественник водным раствором дибората аммония или силикона Phodorsil E1P компании Rhodia с последующей сушкой, например, при 120°С, с последующей пропиткой раствором фтористого аммония, с сушкой, например, при 120°С, с обжигом, например, преимущественно на воздухе в проходящем слое, например, при 500°С в течение 4 часов.

Легирующий элемент или элементы из группы, в которую входит кремний, бор и фосфор, могут вводиться с помощью одной или нескольких операций пропитки с избытком раствора на прокаленном предшественнике.

В тех случаях, когда при необходимости, как минимум, один легирующий элемент, В и/или Р и/или Si, вводится, его распределение и его местонахождение может быть определено с помощью таких методов, как микрозонд Castaing (профиль распределения различных элементов), просвечивающая электронная микроскопия в сочетании с рентгеновским анализом компонентов катализаторов или путем составления картографии распределения элементов в катализаторе с помощью электронного микрозонда. Эти методы позволяют выявить присутствие этих экзогенных элементов, добавленных после синтеза диоксида кремния - оксида алюминия в соответствии с изобретением.

В качестве источника бора может применяться борная кислота, преимущественно ортоборная кислота Н3ВО3, диборат или пентаборат аммония, оксид бора, борные эфиры. Например, бор может вводиться в виде смеси с борной кислотой, перекиси водорода и основного органического соединения азота, такого, как аммиак, первичные и вторичные амины, циклические амины, соединения семейства пиридина и хинолина и соединения семейства пиррола. Бор может вводиться, например, с помощью раствора борной кислоты в смеси вода/спирт.

Источником фосфора предпочтительно является ортофосфорная кислота, но при этом также можно применять ее соли и эфиры, такие, как соответствующие фосфаты аммония. Например, фосфор можно вводить в виде смеси фосфорной кислоты и основного органического азотсодержащего соединения, такого, как аммиак, первичные и вторичные амины, циклические амины, соединения семейства пиридина и хинолинов, а также соединения семейства пиррола.

Можно использовать различные источники диоксида кремния. Так, можно использовать ортосиликат этила Si(OEt)4, силоксан, полисилоксаны, силиконы, силиконовые эмульсии, галогенированные силикаты, такие, как фторсиликат аммония (NH4)2SiF6 или фторсиликат натрия Na2SiF6. Кремниевомолибденовая кислота и ее соли, кремниевовольфрамовая кислота и ее соли могут также предпочтительно применяться. Например, кремний может добавляться путем пропитки этилсиликата в растворе в смеси воды и спирта. Например, кремний может добавляться путем пропитки кремниевого соединения силиконового типа или кремниевой кислоты, находящейся в виде эмульсии в воде.

Благородные металлы VIII группы катализатора в соответствии с настоящим изобретением могут полностью или частично присутствовать в виде металла и/или оксида.

Источники благородных металлов VIII группы, которые могут использоваться, хорошо известны специалисту. Что касается благородных металлов, применяются галогенированные соединения, например хлориды, нитраты, кислоты, такие, как платинохлористоводородная кислота, оксихлориды, такие, как аммиачный оксихлорид рутения.

Характеристики подложки

Таким образом полученный катализатор готовится по любому методу, известному специалисту, из нецеолитовой подложки на основе диоксида кремния - оксида алюминия (т.е. содержащей кремний и алюминий), характеристики которой являются следующими:

- массовое содержание кремния (SiO2) более 5 мас.% и менее или равно 95 мас.% диоксида кремния (SiO2), предпочтительно от 10 до 80 мас.%, преимущественно содержание кремния превышает 20 мас.% и составляет менее 80 мас.% и еще предпочтительнее превышает 25 мас.% и составляет менее 75 мас.%; содержание кремния преимущественно находится в пределах от 10 до 50 мас.%,

- содержание катионных примесей преимущественно составляет менее 0,1 мас.%, предпочтительно менее 0,05 мас.%, и еще более предпочтительно менее 0,025 мас.%. Под содержанием катионных примесей понимается общее содержание щелочных соединений,

- преимущественно содержание анионных примесей составляет менее 1 мас.%, предпочтительно менее 0,5% и еще более предпочтительно менее 0,1%,

- средний диаметр пор, измеренный ртутной порометрией, составляет от 20 до 140 Å, предпочтительно от 40 до 120 Å и еще более предпочтительно от 50 до 100 Å,

- преимущественно отношение между объемом V2, измеренным ртутной порометрией в диапазоне от Dсредн. - 30 Å до Dсредн + 30 Å, к общему объему пор, измеренному также ртутной порометрией, превышает 0,6, предпочтительно превышает 0,7 и еще более предпочтительно превышает 0,8,

- преимущественно объем V3 пор диаметром более Dсредн + 30 Å, измеренным ртутной порометрией, составляет менее 0,1 мл/г, предпочтительно менее 0,06 мл/г и еще более предпочтительно менее 0,04 мл/г,

- преимущественно отношение между объемом V5, измеренным ртутной порометрией в диапазоне от Dсредн. - 15 Å до Dсредн + 15 Å, к объему V2, измеренному ртутной порометрией, составляет от Dсредн. - 30 Å до Dсредн + 30 Å и превышает 0,6, предпочтительно превышает 0,7 и еще более предпочтительно превышает 0,8,

- преимущественно объем V6 пор диаметром более Dсредн + 15 Å, измеренный ртутной порометрией, составляет менее 0,2 мл/г, предпочтительно 0,1 мл/г и еще более предпочтительно менее 0, 05 мл/г,

- общий объем пор, измеренный ртутной порометрией, составляет от 0,1 до 0,6 мл/г, предпочтительно от 0,20 до 0,50 мл/г и еще более предпочтительно превышает 0,20 мл/г,

- общий объем пор, измеренный поглощением азота, составляет от 0,1 до 0,6 мл/г, предпочтительно от 0,20 до 0,50 мл/г,

- удельная поверхность ВЕТ составляет от 100 до 550 м2/г, предпочтительно от 150 до 500 м2/г,

- преимущественно поверхность адсорбции является такой, что отношение между поверхностью адсорбции и поверхностью ВЕТ превышает 0,5, предпочтительно превышает 0,65 и еще более предпочтительно превышает 0,8,

- объем пор, измеренный ртутной порометрией, в отношении пор диаметром более 140 Å, составляет менее 0,1 мл/г, предпочтительно менее 0,05 мл/г и еще более предпочтительно менее 0,03 мл/г,

- объем пор, измеренный ртутной порометрией, в отношении пор диаметром более 160 Å, составляет менее 0,1 мл/г, предпочтительно менее 0,05 мл/г и еще более предпочтительно менее 0,025 мл/г,

- объем пор, измеренный ртутной порометрией, в отношении пор диаметром более 200 Å, составляет менее 0,1 мл/г, предпочтительно менее 0,05 мл/г и еще более предпочтительно менее 0,025 мл/г,

- объем пор, измеренный ртутной порометрией, в отношении пор диаметром более 500 Å, составляет менее 0,01 мл/г,

- рентгенограмма содержит, как минимум, главные характеристические линии, относящиеся, как минимум, к одному переходному оксиду алюминия, входящему в группу, состоящую из оксидов алюминия альфа, ро, хи, каппа, эта, гамма, тэта и дельта, преимущественно она содержит, как минимум, главные характеристические линии, относящиеся, по меньшей мере, к одному переходному оксиду алюминия, входящему в группу, состоящую из оксида алюминия гамма, эта, тэта и дельта, наиболее предпочтительно она содержит, как минимум, главные характеристические линии оксида алюминия гамма и эта, и еще более предпочтительно она содержит верхние пики для d в диапазоне от 1,39 до 1,40 Å и d в диапазоне от 1,97 до 2,00 Å.

Спектры ЯМР MAS твердого27Al подложек показывают массивы четко различимых пиков. Первый тип алюминия, чей максимум резонирует при 10 м.д., лежит в диапазоне от 100 до 20 м.д. Положение максимума свидетельствует о том, что эти образцы, главным образом, относятся к (октаэдрическому) типу AlVI. Второй тип алюминия, представленный в малом количестве, чей максимум резонирует при 60 м.д., лежит в диапазоне от 20 до 110 м.д. Этот массив может быть разложен, как минимум, на два вида. Преобладающий вид этого массива соответствует атомам (тетраэдрического) AlIV. Для подложек и катализаторов по настоящему изобретению преимущественная доля октаэдрического AlVI составляет более 50%, предпочтительно более 60% и еще более предпочтительно более 70%.

В одном варианте осуществления изобретения катализатор содержит подложку, включающую, как минимум, две кремниевые - алюминиевые зоны, имеющие соотношение Si/Al менее или более относительно общего отношения Si/Al, определяемого флуоресценцией рентгеновских лучей. Таким образом, подложка с отношением Si/Al, равным 0,5, включает, например, две кремниевоалюминиевые зоны, при том, что одна из зон имеет отношение Si/Al, определяемое с помощью МЕТ на уровне 0,5, а вторая зона имеет отношение Si/Al, определяемое с помощью МЕТ в диапазоне от 0,5 до 2,5.

По другому варианту воплощения изобретения подложка имеет одну единственную кремниевоалюминиевую зону, при этом вышеуказанная зона имеет отношение Si/Al, равное общему отношению Si/Al, определяемому по флуоресценции рентгеновских лучей и составляющему менее 2,3.

Кислотность подложки в соответствии с изобретением, если это не ограничивает диапазон изобретения, преимущественно может измеряться по ИК термодесорбции пиридина. Как правило, отношение B/L, в соответствии с описанием выше подложки в соответствии с изобретением, составляет от 0,05 до 1, предпочтительно от 0,05 до 0,7, весьма предпочтительно от 0,06 до 0,3 и еще более предпочтительно от 0,075 до 0,15.

Плотность уплотненного заполнения подложек после обжига, как правило, превышает 0,65 г/см3, предпочтительно превышает 0,72 г/см3, весьма предпочтительно превышает 0,75 г/см3 и еще более предпочтительно превышает 0,78 г/см3.

Приготовление подложки

Заявитель обнаружил, что кремниевоалюминиевые подложки, полученные из смеси, составленной на любом этапе из соединения оксида алюминия, частично растворимого в кислой среде, с полностью растворимым соединением диоксида кремния, или с сочетанием полностью растворимого оксида алюминия и гидрата диоксида кремния, формуются после гидротермической или термической обработки для того, чтобы сделать однородным состав на микрометрическом уровне и даже на нанометрическом уровне таким образом, чтобы можно было получить особо активный катализатор при применении способов гидрокрекинга. Под частичной растворимостью в кислой среде заявитель понимает то, что при контакте соединения оксида алюминия до любого добавления полностью растворимого соединения диоксида кремния или сочетания с кислым раствором, например, азотной кислоты или серной кислоты происходит частичное растворение.

Источники диоксида кремния

Соединения диоксида кремния, применяемые в соответствии с изобретением, могут выбираться из группы, образованной кремниевой кислотой, солями кремниевой кислоты, растворимыми в воде щелочными силикатами, катионными солями кремния, например, метасиликатом гидрата натрия, Ludox® в виде соединения аммиака или в щелочной форме, силикатами четвертичного аммония. Золь диоксида кремния может быть приготовлен по методикам, известным специалисту. Предпочтительно готовить раствор ортокремниевой кислоты без катионов из щелочного силиката, растворимого в воде, путем ионообмена в смоле.

Источники полностью растворимого диоксида кремния - оксида алюминия

Полностью растворимый в воде диоксид кремния - оксид алюминия, применяемые в соответствии с изобретением, могут быть приготовлены путем соосаждения в стационарных рабочих условиях (с поддержанием рН, концентрации, температуры, среднего времени выдержки) путем взаимодействия основного раствора, содержащего кремний, например, в виде силиката натрия, возможно, алюминия, например, в виде алюмината натрия с кислотным раствором, содержащим, как минимум, соль алюминия например сульфат алюминия. Как минимум, в среду реакции можно добавить карбонат или СО2.

Под соосаждением заявитель понимает способ, с помощью которого, как минимум, одно соединение алюминия, полностью растворимого в основной или кислотной среде как описано ниже, по меньшей мере одно соединение кремния, как указано в описании, приведенном ниже, вступает в контакт, одновременно или последовательно в присутствии, как минимум, осаждающего и/или совместно осаждающего соединения таким образом, чтобы получить смешанную фазу, состоящую, главным образом, из растворимого в воде диоксида кремния - оксида алюминия, которые, при необходимости, гомогенизируются путем интенсивного перемешивания, распределения, коллоидного размола, а также путем применения в сочетании вышеуказанных раздельных операций. Например, растворимый в воде диоксид кремния - оксид алюминия может быть приготовлен в соответствии с указаниями американских патентов US 2908635; US 3423332, US 3433747, US 3451947, US 3629152, US 3650988.

Полное растворение соединения диоксида кремния или сочетания было тщательно проанализировано по следующему методу. Фиксированное количество (15 г) соединения диоксида кремния или растворимого в воде сочетания вводится в среду с заданным рН. Предпочтительно, чтобы концентрация твердого вещества, вводимого на литр суспензии составляла 0,2 моля на литр. Показатель рН дисперсионного раствора составляет, как минимум, 12, и может быть достигнут применением щелочного источника. Предпочтительно применять NaOH. Затем смесь перемешивается механическим способом с помощью турбинной мешалки дефлокулирующего типа в течение 30 минут при 800 об/мин. После завершения перемешивания смесь подается на 10 минут в центрифугу, вращающуюся со скоростью 3000 об/мин. Твердая фракция отделяется от жидкой поверхностной фракции. Раствор фильтруется на фильтре с пористостью 4 с диаметром 19 см. После этого приступают к сушке, затем к обжигу при 1000оС обеих фракций. Затем определяют отношение R, которое равно частному от сцеженной массы от массы твердых частиц во взвешенном состоянии. Под полной растворимостью понимается отношение R, которое, как минимум, превышает 0,9.

Источник оксида алюминия

Соединения оксида алюминия, применяемые в соответствии с изобретением, являются частично растворимыми в кислотной среде. Они полностью или частично выбираются из группы соединений оксидов алюминия общей формулы Al2O3·nH2O. В частности, можно применять гидратированные соединения оксида алюминия, такие как гидраргиллит, гиббсит, бейерит, бемит, псевдобемит и гели аморфного или, в основном, аморфного оксида алюминия. Можно также создавать дегидратированные формы этих соединений, состоящие из переходных оксидов алюминия, которая содержит, как минимум, одну из фаз из группы: ро, хи, эта, гамма, каппа, тэта и дельта, которые различаются, главным образом, строением кристаллической решетки. Оксид алюминия альфа, именуемый корундом, может вводиться в незначительной пропорции в подложку в соответствии с изобретением.

Это свойство частичного растворения является свойством, необходимым для изобретения; оно применяется в отношении гидратированных порошков оксида алюминия, гидратированных распыленных порошков оксида алюминия, гидратированных дисперсий или суспензий оксида алюминия или любого их сочетания до любого добавления соединения, содержащего весь или часть кремния.

Частичное растворение соединения оксида алюминия оценивалось приближенно по следующему методу. Точное количество соединения оксида алюминия в виде порошка или в виде суспензии вводится в среду с заданным уровнем рН. После этого смесь механически перемешивается. После окончания перемешивания смесь выдерживается без перемешивания в течение 24 часов. Предпочтительно, чтобы концентрация Al2O3в твердом состоянии, добавленного на литр суспензии, составляла 0,5 моля на литр. Показатель рН раствора дисперсии составляет 2 и получается либо за счет применения NHO3, либо HCl, либо HClO4. Предпочтительно применять NHO3. Распределение осажденных и растворенных фракций контролировалось по количественному анализу алюминия УФ-поглощением. Оставшаяся жидкость была отфильтрована через фильтр тонкой очистки (мембрана из полиэфирсульфона, миллипористый фильтр NMWL: 30 000) и был введен в концентрированную кислоту. Количество алюминия в отстоявшейся жидкости соответствует неосажденному количеству оксида алюминия и растворенному алюминию, а также ультрафильтрованной фракции только растворенного алюминия. Количество осажденных частиц вычисляется исходя из теоретической концентрации алюминия в дисперсии (при этом считается, что вся введенная твердая фаза диспергирована) и количество реально диспергированного бемита и алюминия в растворе.

Предшественники оксида алюминия, применяемые в соответствии с настоящим изобретением, отличаются от предшественников, применяемых при соосаждении, которые являются полностью растворимыми в кислотной среде: катионные соли оксида алюминия, например нитрат алюминия. Методы, предусматриваемые в соответствии с изобретением, отличаются от совместного осаждения, поскольку один из элементов, входящих в состав соединения алюминия, является частично растворимым.

Для применения оксида алюминия все соединения оксида алюминия, имеющего формулу Al2O3·nH2O, можно использовать. Его удельная поверхность находится в диапазоне от 150 до 600 м2/г. В частности, можно применять гидратированные соединения оксида алюминия, такие как гидраргиллит, гиббсит, бейерит, бемит, псевдобемит и гели аморфного или в основном аморфного оксида алюминия. Можно также создавать дегидратированные формы этих соединений, состоящие из переходного диоксида кремния, который содержит, как минимум, одну из фаз из группы: ро, хи, эта, гамма, каппа, тэта и дельта, которые различаются, главным образом, строением кристаллической решетки. При термической обработке эти различные формы могут переходить одна в другую по сложной схеме, которая зависит от рабочих условий обработки. Можно также использовать измеренные пропорции альфа оксида алюминия, которые в совокупности именуются корундом.

Гидрат алюминия Al2O3·nH2O, который является более предпочтительным для применения, это - бемит, псевдобемит и гели аморфного или в основном аморфного оксида алюминия. Можно также применять смесь этих продуктов в любом сочетании.

Бемит, как правило, представляется как моногидрат алюминия, имеющий формулу Al2O3·nH2O, который по существу включает широкий ряд материалов, обладающих гидратационными свойствами, с переменной структурой и с более или менее установленными границами: желатиновый бемит является наиболее гидратированным, у которого n может превышать 2; псевдобемит или микрокристаллический бемит имеет n в диапазоне от 1 до 2; затем кристаллический бемит и, наконец, хорошо кристаллизованный бемит из крупных кристаллов имеет значение n, равное 1. Морфология моногидрата алюминия может изменяться в широких пределах между этими двумя формами: форма цепи, лодки, переплетенных пластин.

Получение и/или формовка гидрата алюминия может представлять собой первый этап приготовления этих катализаторов. Многочисленные патенты относятся к получению и/или формовке подложек на основе переходных оксидов алюминия, полученных из моногидрата алюминия: US 3520654; US 3630670; US 3864461; US 4154812; US 4313923; DE 3243193; US 4371513.

Гидраты алюминия, являющиеся относительно чистыми, могут использоваться в виде аморфных или кристаллических порошков или в кристаллическом виде с частичным содержанием аморфного порошка. Гидрат алюминия может также вводиться в виде суспензий или водных дисперсий. Суспензии или водные дисперсии гидрата алюминия, применяемые в соответствии с изобретением, могут превращаться в гель или коагулировать. Водные дисперсии или суспензии могут быть также получены пептизацией в воде или подкисленной воде гидрата алюминия, что хорошо известно специалисту.

Дисперсия гидрата алюминия может осуществляться любым способом, известным специалисту: в реакторе периодического действия, смесителе непрерывного действия, мешалке, коллоидной дробилке. Приготовление такой смеси может также осуществляться в реакторе с поршневым вытеснением, в частности в статической мешалке. Можно также упомянуть реакторы Lightnin.

Кроме этого, в качестве источника оксида алюминия можно также использовать оксид алюминия, который предварительно подвергался обработке с целью улучшить его степень дисперсии. В качестве примера, можно улучшить дисперсию источника оксида алюминия путем обработки, заключающейся в предварительной гомогенизации. Для гомогенизации можно применять, как минимум, один из способов обработки гомогенизацией, описание которого приводится в тексте ниже.

Водные дисперсии и суспензии оксидов алюминия, которые можно использовать, в частности, представляют собой водные дисперсии и суспензии тонкого (мелкого) и ультратонкого (ультрамелкого) бемита, которые состоят из частиц с размерами коллоидного уровня.

Мелкий и ультрамелкий бемит, применяемый в соответствии с настоящим изобретением, в частности, может быть получен в соответствии с французским патентом FR 1261182 и 1381282 или по заявке на европейский патент № 15196.

Можно также применять водные суспензии или дисперсии, полученные из псевдо-бемита, аморфных гелей оксидов алюминия, гелей гидрооксида алюминия или ультрамелкого гидраргиллита.

Моногидрат алюминия может быть приобретен из коммерческих источников оксидов алюминия, среди которых можно отметить, в частности, такие, как PURAL®, CATAPAL®, DISPERAL®, DISPAL®, представленные на рынке компанией SASOL, или HIQ®, представленный на рынке компанией ALCOA, или по методам, известным специалисту: он может быть получен частичной дегидратацией тригидрата алюминия с применением обычных методов, либо он может быть получен осаждением. В тех случаях, когда эти оксиды алюминия представлены в виде геля, они подлежат пептизации водой или подкисленным раствором. При осаждении в качестве источника кислоты, например, может применяться, как минимум, одно из следующих соединений: хлористый алюминий, сульфат алюминия, нитрат алюминия. Основной источник алюминия может выбираться из основных солей алюминия таких, как алюминат натрия и алюминат калия.

В качестве осаждающего агента можно применять гидрооксид натрия, карбонат натрия, гидрооксид калия и аммиак. Осаждающие агенты выбираются таким образом, чтобы обеспечить одновременное осаждение источника оксида алюминия в соответствии с настоящим изобретением и этих осадителей.

В зависимости от того, является ли исходное соединение на основе алюминия кислотным или основным, осаждение гидрата алюминия производится с помощью основания или кислоты, выбранной, например, из соляной кислоты, серной кислоты, едкого натра или основного соединения алюминия такого, как указано выше. Оба реактива могут представлять собой сульфат алюминия и алюминат натрия. В качестве примера получения альфа моногидрата алюминия с использованием сульфата алюминия и алюмината натрия можно, в частности, сослаться на изобретение US 4154812.

Так, псевдобемит можно получить в соответствии со способом, описание которого приводится в американском патенте US 3630670, путем реакции щелочного раствора алюмината с раствором минеральной кислоты. Псевдобемит может быть также получен по способу, описание которого приводится в американском патенте US 3630670 путем реакции щелочного раствора алюмината с раствором минеральной кислоты. Он также может быть приготовлен таким способом, как указано в описании, получен согласно французскому патенту FR 1357830.

В частности, гели аморфного оксида алюминия могут быть получены в соответствии с процедурой, описание которой приводится в статье «Alcoa paper n°19 (1972)», стр. 9 - 12 и, в частности, реакцией алюмината кислоты или соли алюминия или гидролизом алкоголята алюминия, либо гидролизом основных солей алюминия.

Гели гидрооксида алюминия, в частности, могут представлять собой гели, которые получены по способам, описание которых приводится в американских патентах US 3268295 и 3245919.

Гели гидрооксида алюминия, в частности, могут быть получены по способам, описание которых приводится в патенте WO 00/01617, путем перемешивания кислотного источника алюминия и основания, или основного источника алюминия и кислоты таким образом, чтобы осадить моногидрат оксида алюминия с прохождением следующих этапов:

созревание;

фильтрация;

промывка;

сушка,

способы характеризуются тем, что перемешивание на этапе один проводится без повторного перемешивания.

Так, ультрамелкий гидраргиллит может быть приготовлен по способу, описание которого приводится в патенте US 1371808, путем температурного превращения гелей оксидов алюминия в виде пирога при температуре в диапазоне от значения окружающей среды до 60°С в расчете от молекул Al2O3 0,1 одновалентных ионов кислоты.

Можно также применять водные суспензии или дисперсии сверхчистого бемита или псевдобемита, полученные по способу, по которому осуществляют взаимодействие щелочного алюмината с карбоновым ангидридом для осаждения аморфного гидроксикарбоната алюминия; полученный осадок отделяют путем фильтрации, затем промывают (в частности, описание этого способа приводится в американском патенте US 3268295).

Затем

а) на первом этапе промытый осадок аморфного гидроксикарбоната алюминия перемешивают с раствором кислоты, основания или одной из солей или их смесей; это перемешивание осуществляется путем выливания раствора в гидроксикарбонат, при этом рН среды, полученной таким образом, составляет менее 11,

б) на втором этапе реакционную среду нагревают при температуре менее 90°С в течение не менее 5 минут,

в) на третьем этапе среду, полученную на втором этапе, нагревают до температуры в диапазоне от 90 до 250°С.

Дисперсии или суспензии бемита и псевдобемита, полученные по этому способу, имеют содержание щелочных составляющих менее 0,005%, выраженных в виде массового отношения оксида щелочного металла/Al2O3.

При необходимости создания подложек катализаторов с очень высокой степенью чистоты предпочтительно использовать суспензии или дисперсии сверхчистого бемита или псевдобемита, полученные по методу, описание которого приводится выше, или гелей гидрооксида алюминия, которые были получены путем гидролиза алгоколята алюминия по способу, описание, которого приводится в американском патенте US 2892858.

Приводится общее описание способа получения, в результате которого получаются такие гели гидрооксида алюминия типа бемита, который получен в качестве побочного продукта при производстве спирта путем гидролиза алкоголята или алкоксида алюминия (синтез Циплера). Описание реакции синтеза спиртов Циплера, в частности, приводится в американском патенте US 2892858. По этому способу сначала получают триэтилалюминий из алюминия, водорода и этилена; реакция проводится в два этапа с частичным возвратом в цикл триэтилалюминия.

На этапе полимеризации добавляют этилен, а затем окисляют полученный продукт в алгоколят алюминия, при этом спирты получаются путем гидролиза.

Гели гидрооксида алюминия могут также представлять собой гели, полученные по способам, описанным в американских патентах US 4676928-А и US 6030599.

Описание гидратированного оксида алюминия, полученного в качестве побочного продукта реакции Циглера, приводится, в частности, в бюллетене компании CONOCO от 19 января 1971 г.

Размер частиц оксида алюминия, являющегося источником оксида алюминия, может изменяться в широких пределах. Как правило, он составляет от 1 до 100 микрон.

Методики

Преимущественно подложка может быть получена по одной из методик, описание которых приводится ниже.

В качестве примера приводится получение диоксида кремния - оксида алюминия в соответствии с изобретением, которое заключается в приготовлении из растворимого в воде щелочного силиката раствора ортокремневой кислоты (H2SiO4,·H2O) с удалением катионов путем ионообмена, с последующим одновременным добавлением в раствор катионной соли алюминия, например нитрата, и аммиака в контролируемых рабочих условиях; или с добавлением раствора ортокремниевой кислоты к катионной соли алюминия в растворе и совместным осаждением полученного раствора аммиаком в контролируемых рабочих условиях, что приводит к получению однородного продукта. Этот гидрогель диоксида кремния - оксида алюминия перемешивается с порошком или суспензией гидрата алюминия. После фильтрации, промывки и формовки, а затем обжига преимущественно в токе воздуха, во вращающейся печи, при повышенной температуре и в течение времени, достаточного для благоприятного взаимодействия оксида алюминия с диоксидом кремния, как правило, в течение 2 часов, получается подложка, отвечающая требованиям, приведенных в изобретении.

Другой способ приготовления диоксида кремния - оксида алюминия в соответствии с изобретением заключается в осаждении гидрата оксида алюминия, как указано выше, с последующей фильтрацией, промывкой, перемешиванием с водным раствором ортокремниевой кислоты таким образом, чтобы получить суспензию, имеющую однородный состав, путем интенсивного перемешивания и сдвига. Можно использовать турбину Ultraturrax или турбину Staro, или коллоидную дробилку, например коллоидную дробилку Staro. После этого однородная смесь подлежит сушке путем распыления, как указано выше, с последующим обжигом при температуре от 500 до 1200°С в течение по меньшей мере 3 часов: получается подложка диоксида кремния - оксида алюминия, применяемая по способу в соответствии с изобретением.

Другой способ, являющийся частью изобретения, состоит в получении, как указано выше, раствора декатионизированной ортокремниевой кислоты, с одновременным или последующим добавлением в соединение алюминия, например, гидрата алюминия в виде порошка или подкисленной суспензии. Для увеличения диаметра пор окончательно полученного диоксида кремния - оксида алюминия в реакционную среду можно вводить, как минимум, одно основное соединение. После тщательной гомогенизации суспензии путем перемешивания, возможного регулирования путем фильтрации содержания сухих веществ, с возможной повторной гомогенизацией, продукт подвергается сушке с одновременной или последующей формовкой, а затем обжигается, как указано выше.

Другой способ, являющийся предметом изобретения, заключается в получении водной суспензии или дисперсии оксида алюминия, например моногидрата алюминия, затем с одновременным или последующим добавлением соединения кремния, например силиката натрия. Для увеличения диаметра пор окончательно полученного диоксида кремния - оксида алюминия в реакционную среду можно вводить, как минимум, одно основное соединение. Подложку получают путем фильтрации и промывки, при необходимости, промывки аммиачным раствором для удаления ионным обменом остаточного натрия, сушки с одновременной или последующей формовкой. После сушки с формовкой с последующим обжигом, как указано выше, получается подложка, отвечающая требованиям, приведенным в изобретении. Размер частиц применяемого оксида алюминия преимущественно составляет от 1 до 100 микрон для получения хорошей однородности подложки из диоксида кремния - оксида алюминия в соответствии с изобретением.

Для увеличения диаметра мезопор подложки из диоксида кремния - оксида алюминия, может представляться интересным, как свидетельствует американский патент US 4066574, получение водной суспензии или дисперсии оксида алюминия, например моногидрата алюминия, затем нейтрализация основным раствором, например аммиаком, затем добавление одновременно или последовательно к соединению диоксида кремния, например к декатионизированному раствору ортокремниевой кислоты. После тщательной гомогенизации путем интенсивного перемешивания, возможного регулирования путем фильтрации содержания сухих веществ с последующей повторной гомогенизацией продукт подвергается сушке с одновременной или последующей формовкой, а затем подвергается обжигу, как указано выше. Этот способ является также составной частью способов, применяемых в соответствии с изобретением.

В описании вышеуказанных методов применяют гомогенизацию для описания введения в раствор продукта, содержащего твердую фракцию, например суспензию, порошок, отфильтрованный осадок, затем его диспергирование путем интенсивного перемешивания. Гомогенизация дисперсии представляет собой метод, хорошо известный специалисту. Вышеуказанная гомогенизация может быть проведена любым способом, известным специалисту: в качестве примера можно отметить реактор периодического действия, смеситель непрерывного действия, мешалку. Такое перемешивание может быть осуществлено в реакторе с поршневым вытеснением и, в частности, в статическом реакторе. Можно также упомянуть реакторы Lightnin. Можно использовать турбину Ultraturrax® или турбину Staro®, или коллоидную дробилку, например коллоидную дробилку Staro®. Можно также применять промышленные коллоидные дробилки IKA®.

Для всех вышеуказанных способов, при необходимости, желательно добавлять на любом этапе подготовки незначительное количество, как минимум, одного стабилизирующего элемента, выбранного из группы, в состав которой входит цирконий и титан. Предпочтительно добавлять стабилизирующий элемент в виде растворимой соли.

Формовка подложек и катализаторов

Подложка может быть получена путем формовки диоксида кремния - оксида алюминия любым методом, известным специалисту. Формовка может быть проведена, например, экструзией, приданием формы на таблетировочной машине, методом капельной коагуляции (капежом масла), грануляцией на вращающейся плите или любым другим методом, хорошо известным специалисту.

Формовка может также осуществляться в присутствии различных компонентов катализатора и экструзией минеральной массы, таблетированием, формовкой шариков на вращающейся бонбоньерке или барабане, капельной коагуляцией, капежом масла, подачей масла вверх или с применением любого другого известного метода агломерирования порошка, содержащего оксид кремния и, при необходимости, другие компоненты, выбранные из тех, которые указаны выше.

Катализаторы, применяемые в соответствии с изобретением, имеют сферическую или экструдированную форму. Тем не менее желательно, чтобы катализатор присутствовал в экструдированной форме диаметром в диапазоне от 0,5 до 5 мм и особенно в диапазоне от 0,7 до 2,5 мм. Формы являются цилиндрическими (могут быть как полыми, так и не полыми), цилиндрическими перекрученными, многодольчатыми (например, с 2, 3, 4 или 5 дольками) и кольцевыми. Предпочтительной является цилиндрическая форма, но может использоваться и любая другая.

Кроме того, применяемые подложки в соответствии с настоящим изобретением могут обрабатываться таким образом, насколько это хорошо известно специалисту, с применением добавок для облегчения формовки и/или улучшения конечных механических свойств подложек из диоксида кремния - оксида алюминия. В качестве примера добавки, в частности, можно упомянуть целлюлозу, карбоксиметилцеллюлозу, кабоксиэтилцеллюлозу, талловое масло, ксантановые смолы, поверхностно-активные вещества, флокулянты, такие как полиакриламиды, углеродная сажа, крахмалы, стеариновая кислота, полиакриловый спирт, поливиниловый спирт, биополимеры, глюкоза, полиэтиленгликоли и др.

Регулирование пористости подложек в соответствии с изобретением производится частично в ходе этого этапа формовки частиц подложки.

Формовка может проводиться с применением методов формовки катализаторов, известных специалисту, таких как экструзия, дражирование, сушка распылением или таблетирование.

Можно добавлять или удалять воду для регулирования вязкости экструдированной массы. Этот этап может осуществляться на любой стадии перемешивания.

Для регулирования содержания твердых частиц в экструдированной массе для того, чтобы она сохраняла свойство экструдируемости, можно также добавлять преимущественно твердое соединение, предпочтительно оксид или гидрат.

Преимущественно применяется гидрат, предпочтительнее гидрат алюминия. Потеря влаги в этом гидрате под воздействием пламени будет превышать 15%.

Содержание кислоты, добавляемой при перемешивании до формовки, составляет менее 30%, преимущественно от 0,5 до 20 мас.% от массы ангидрида диоксида кремния и оксида алюминия, участвующего в синтезе.

Экструзия может осуществляться с применением любого традиционного инструмента, свободно имеющегося на рынке. После смешения масса подвергается экструдированию через фильеру, например, с помощью поршня или одинарного или двойного экструзионного шнека. Этот этап экструзии может осуществляться с применением любого метода, известного специалисту.

Как правило, экструдированные подложки в соответствии с изобретением имеют устойчивость к раздавливанию не ниже 70 Н/см, преимущественно выше или равно 100 Н/см.

Обжиг подложки

Сушка проводится любым методом, известным специалисту.

Для получения подложки по настоящему изобретению желательно проводить обжиг преимущественно в присутствии молекулярного кислорода, например, путем воздушного дутья при температуре, ниже или равной 1100°С. Как минимум, после любого этапа получения может осуществляться обжиг. Например, такая обработка может осуществляться в проходящем слое, обтекаемом слое или в статической атмосфере. Например, применяемая печь может представлять собой вращающуюся печь или вертикальную печь с радиальными проходящими слоями. Условия обжига: температура и продолжительность зависят, главным образом, от максимальной температуры использования катализатора. Предпочтительные условия обжига предусматривают длительность от одного часа при температуре 200°С, до менее часа при температуре 1100°С. Обжиг может проводиться в присутствии водяного пара. Окончательный обжиг может проводиться, при необходимости, в присутствии паров кислоты или основания. Например, обжиг может проводиться под частичным давлением аммиака.

Обработка после синтеза

Обработка после синтеза может проводиться таким образом, чтобы улучшить свойства подложки, в частности ее однородность, в соответствии с определением, приведенным выше.

В соответствии с изобретением, при необходимости, подложка может подвергаться гидротермальной обработке в удерживающей атмосфере. Под гидротермальной обработкой в атмосфере понимается обработка прохождением через автоклав в присутствии воды при температуре выше температуры окружающей среды.

В ходе этой гидротермальной обработки можно подвергать обработке диоксид кремния - оксид алюминия, формованные различными способами. Так, диоксид кремния может подвергаться кислотной пропитке до ее прохождения через автоклав; при этом обработка диоксида кремния - оксида алюминия в автоклаве производится либо в паровой фазе, либо в жидкой фазе; паровая фаза или жидкая фаза в автоклаве может быть кислотной или не кислотной. Эта пропитка до обработки в автоклаве может быть кислотной или не кислотной. Эта предварительная пропитка до автоклава может осуществляться в сухом состоянии или методом погружения диоксида кремния - оксида алюминия в водный раствор кислоты. Под сухой пропиткой понимается приведение в контакт оксида алюминия с объемом раствора, который меньше или равен общему объему пор обрабатываемого оксида алюминия. Предпочтительно проводить пропитку в сухом состоянии.

Преимущественно автоклав представляет собой вращающуюся корзину, как это указано в определении, приведенном в патентной заявке ЕР-А-0387109.

Температура в автоклаве в период обработки может быть в пределах от 100 до 250°С в течение периода времени, составляющего от 30 минут до 3 часов.

Способы осуществления изобретения

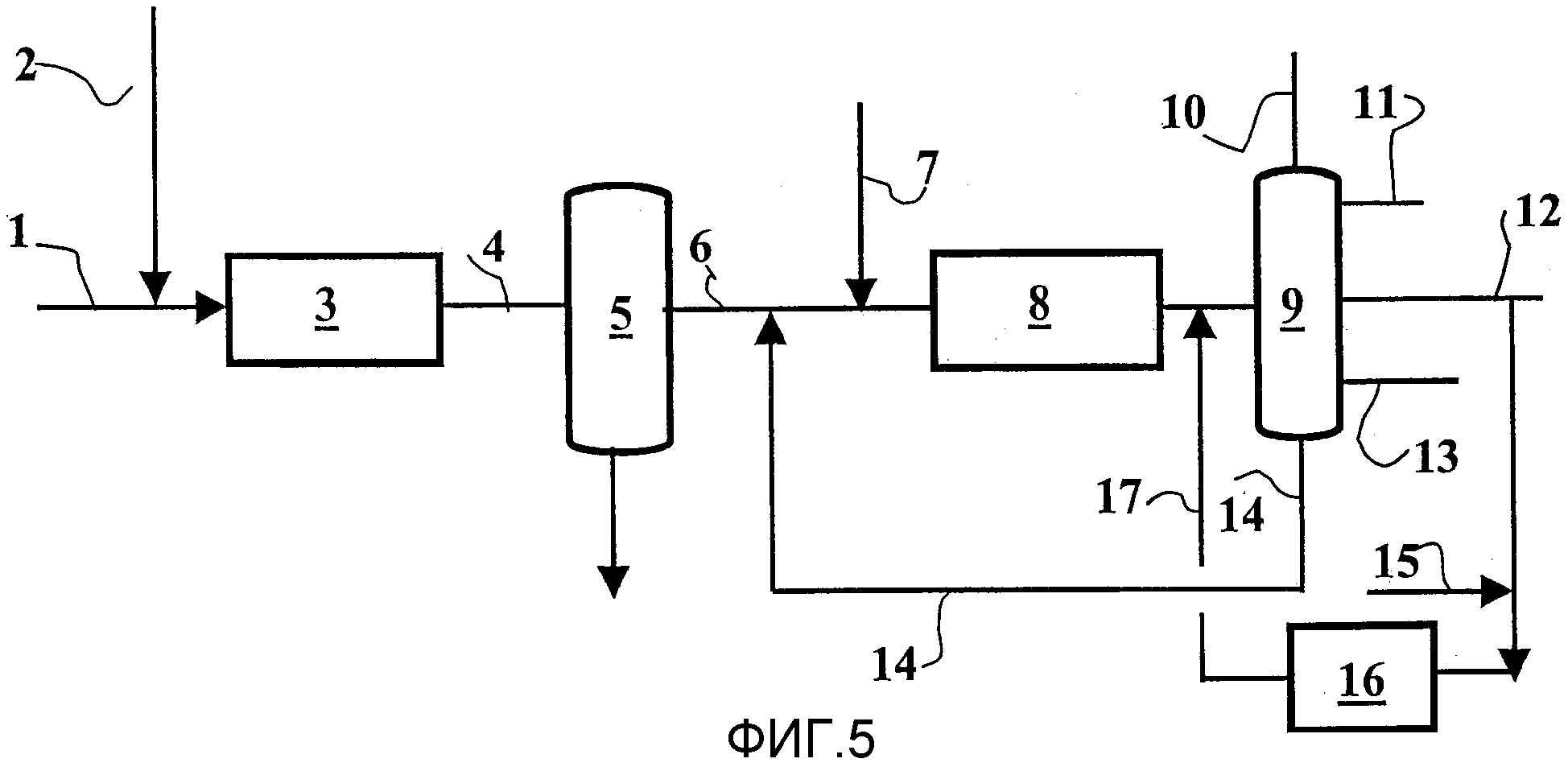

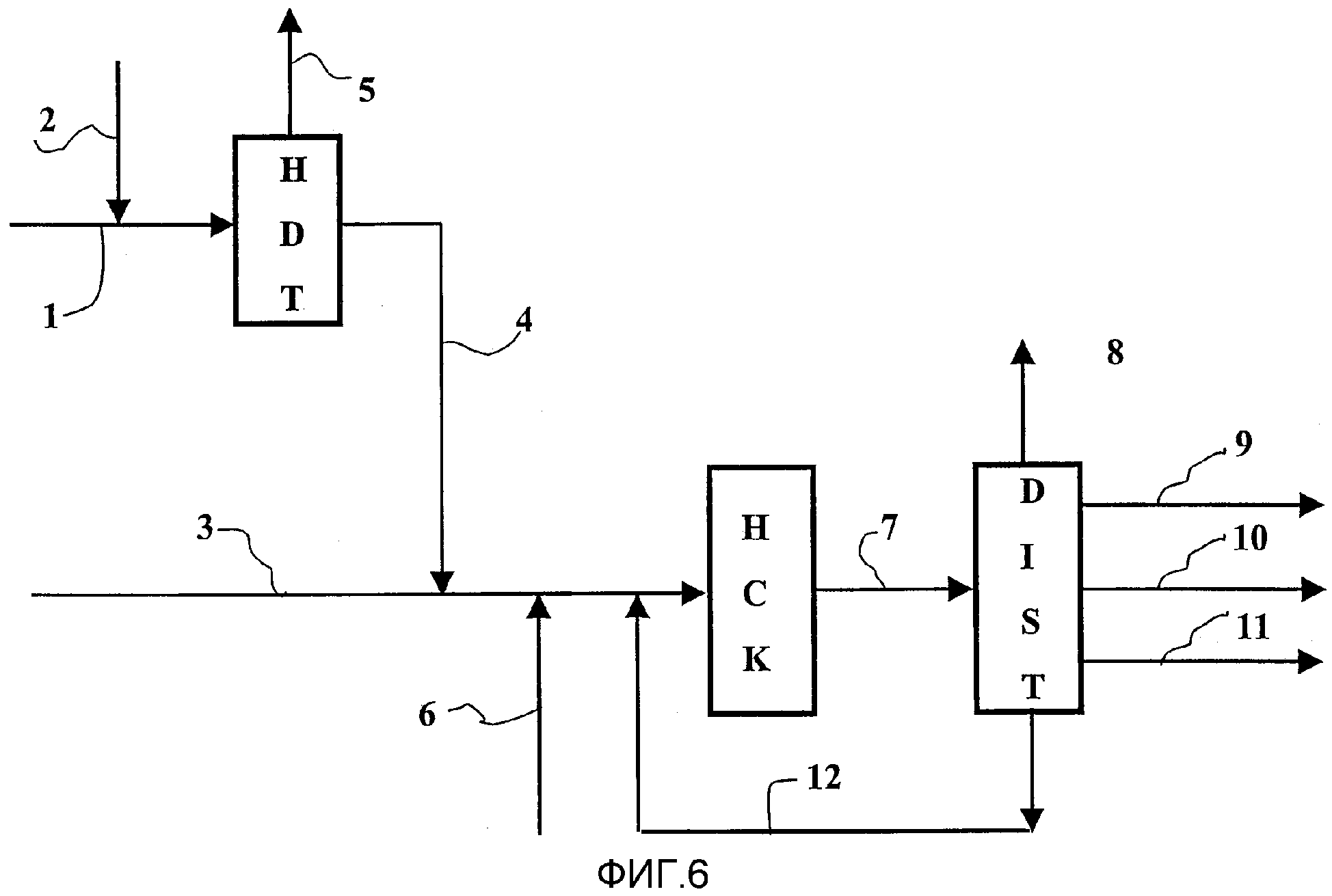

Ниже приводится описание изобретения с преимущественными вариантами его осуществления в соответствии с фиг. 1-6.

Способ согласно изобретению включает следующие этапы:

а) выделение одной фракции, именуемой тяжелой фракцией, при начальной температуре кипения в диапазоне от 120 до 200°С,

б) гидрообработку, как минимум, части тяжелой вышеуказанной фракции,

в) разделение, по меньшей мере, на 3 фракции:

- по меньшей мере, одну промежуточную фракцию с начальной температурой кипения Т1 в диапазоне от 120 до 200°С, с конечной температурой кипения Т2 выше 300°С и ниже 410°С,

- по меньшей мере, одну легкую фракцию с температурой кипения ниже температуры кипения промежуточной фракции,

- по меньшей мере, одну тяжелую фракцию с температурой кипения выше температуры кипения промежуточной фракции,

г) пропускание, по меньшей мере, одной части вышеуказанной промежуточной фракции над нецеолитовым катализатором гидроизомеризации/гидрокрекинга,

д) пропускание над нецеолитовым катализатором гидроизомеризации/гидрокрекинга, по меньшей мере, одной части вышеуказанной тяжелой фракции,

е) дистилляция фракций гидрокрекинга/гидроизомеризации для получения средних дистиллятов и рециркуляция остаточной фракции, кипящей при температурах выше, чем указанные средние дистилляты на этапе (д), на катализатор, обрабатывающий тяжелую фракцию.

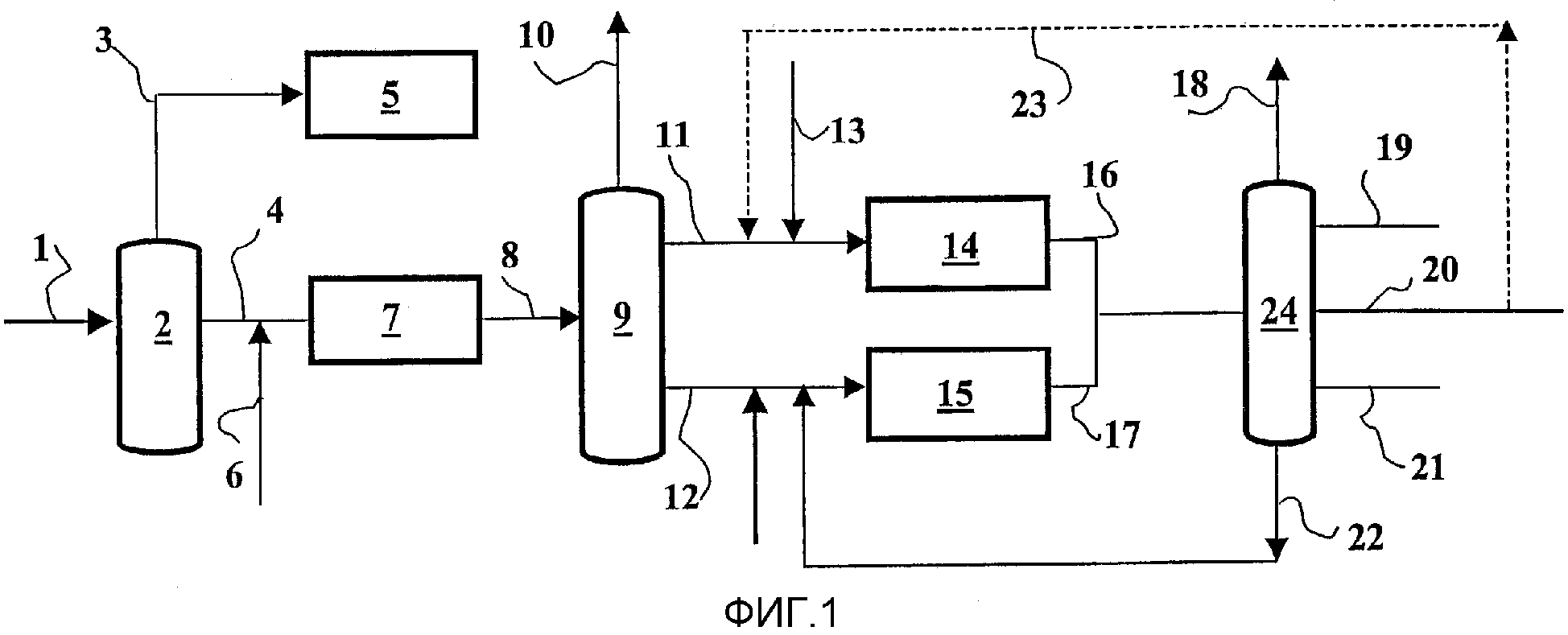

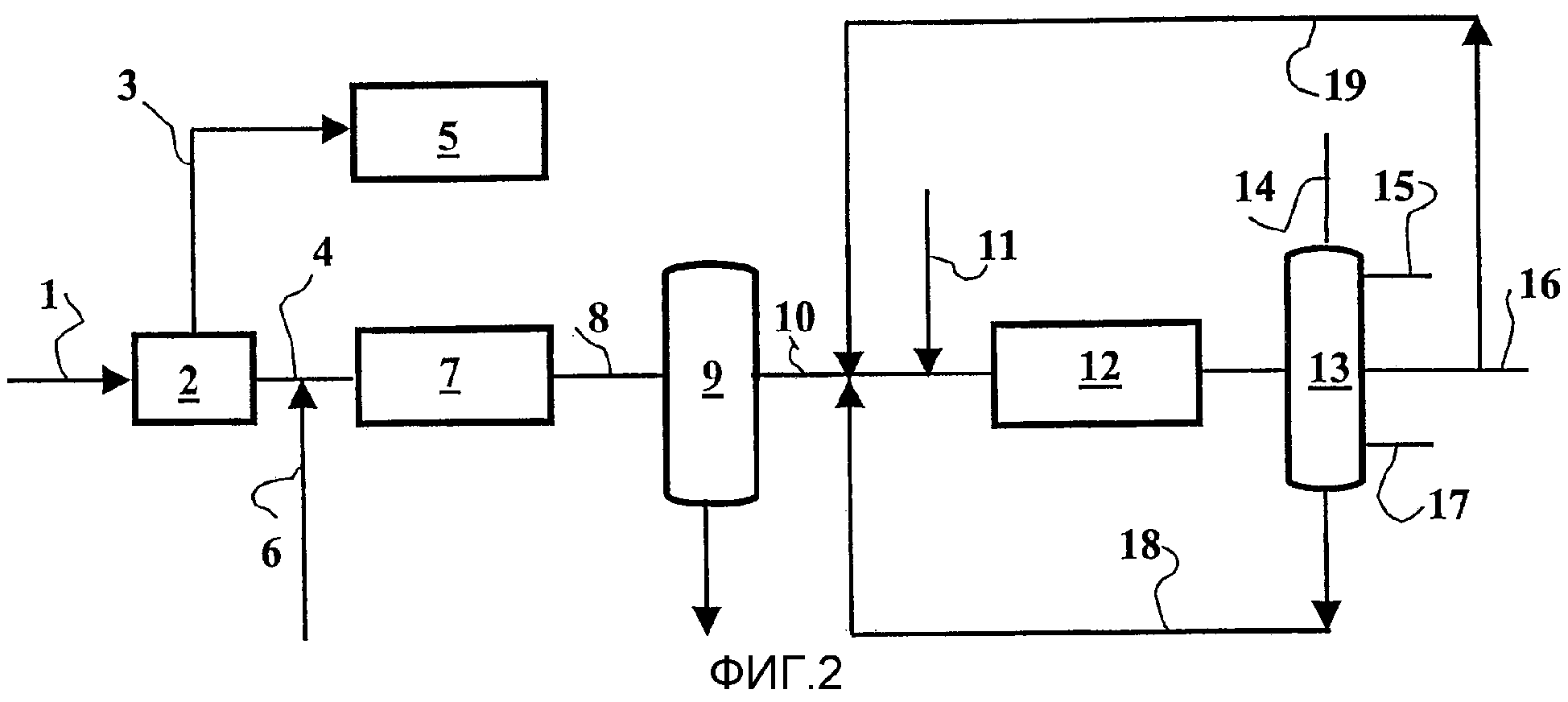

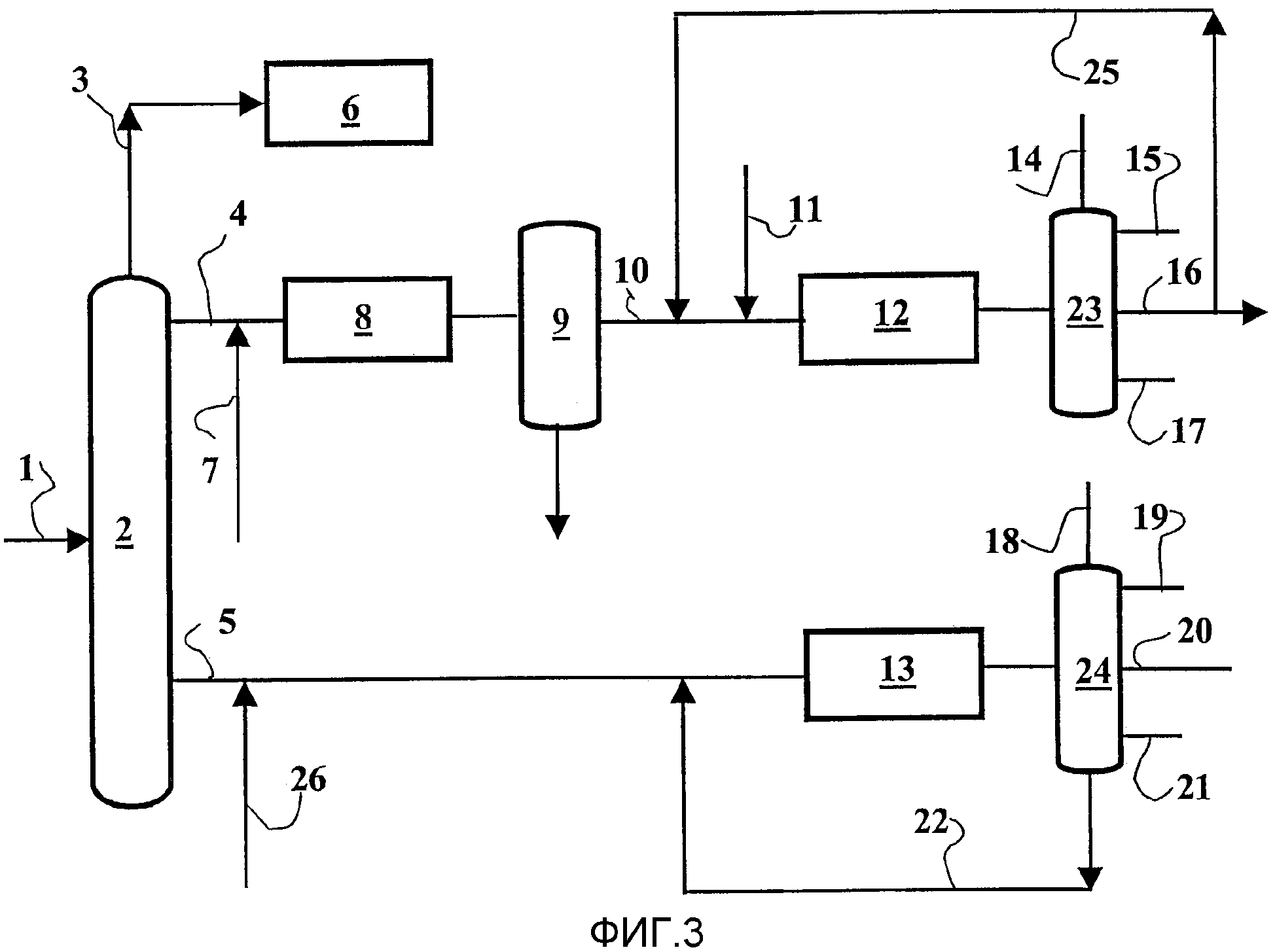

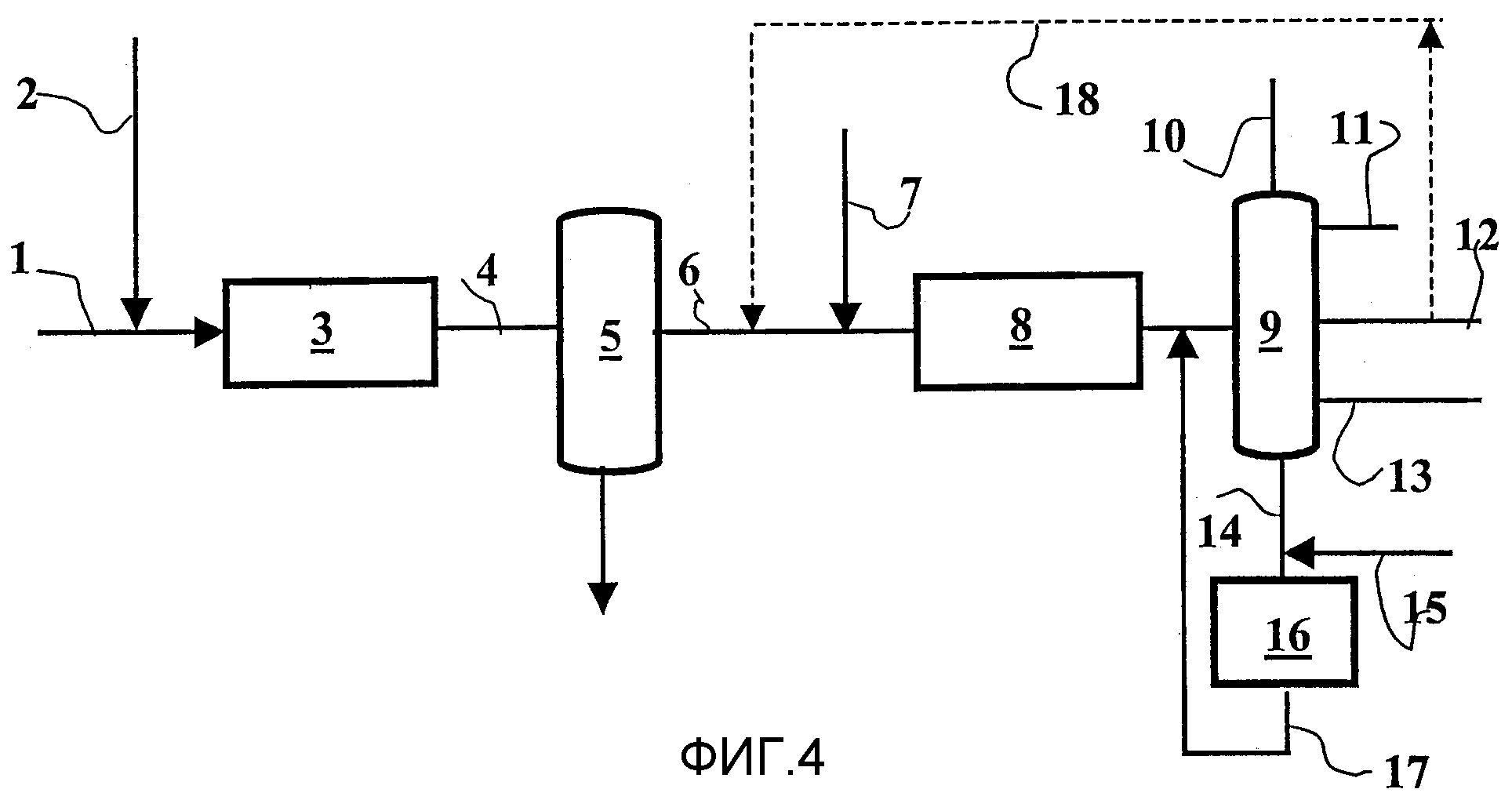

Описание этого способа реализации будет сделано со ссылкой на фиг.1, притом, что фиг. 1 не ограничивает толкование.

Этап (а)

Эффлюент, поступающий из блока синтеза Фишера-Тропша, подаваемый по трубопроводу 1, делится на фракции (например, путем дистилляции) в сепарационной установке (2), как минимум, на две фракции: как минимум, одну легкую фракцию и одну тяжелую фракцию с начальной температурой кипения, равной температуре в диапазоне от 120 до 200°С, преимущественно от 130 до 180°С и еще более предпочтительно при температуре приблизительно 150°С, иными словами, точка раздела находится в диапазоне от 120 до 200°С. Легкая фракция, как показано на фиг. 1, выходит по трубопроводу (3), а тяжелая фракция выходит по трубопроводу (4).

Это деление на фракции может осуществляться методами, хорошо известными специалисту, такими, как мгновенное испарение, дистилляция и др. В качестве неограничивающего примера можно отметить, что эффлюент на выходе из блока синтеза Фишера-Тропша, подвергается мгновенному испарению, декантации для удаления воды и дистилляции для получения, как минимум, 2 фракций, описание которых приводится выше.

Легкая фракция не подвергается обработке по способу изобретения, но может, например, представлять собой хорошую загрузку для использования в нефтехимической промышленности в блоке (5) парового крекинга. Тяжелая фракция, описание которой приводится ранее, подвергается обработке по способу изобретения.

Этап (б)

Эта фракция подается в присутствии водорода (трубопровод 6) в зону (7), содержащую катализатор гидрообработки, который имеет целью снизить содержание олефиновых соединений и ненасыщенных соединений, а также обеспечить гидрообработку оксигенированных соединений (спирты), присутствующих в тяжелой фракции, описание которой приводится выше.

Катализаторы, применяемые на этапе (б), это - катализаторы гидрообработки не или слабо крекирующие, содержащие, по меньшей мере, металл VIII и/или VI группы периодической системы элементов.

Желательно ввести в подложку, по меньшей мере, один из элементов, выбранных из Р, В, Si.

Эти катализаторы могут быть получены по любому способу, известному специалисту, или могут быть приобретены у компаний, специализирующихся на производстве и реализации катализаторов. В реакторе гидрообработки (7) загрузка вступает в контакт в присутствии водорода и катализатора при рабочих температуре и давлении, позволяющих обеспечить гидродеоксигенирование (HDO) спиртов и гидрогенизацию олефинов, присутствующих в загрузке. Температуры реакции, применяемые в реакторе гидрообработки, находятся в диапазоне от 100 до 350°С, предпочтительно от 150 до 300°С и еще более предпочтительно от 150 до 275°С, предпочтительнее всего от 175 до 250°С. Общий диапазон применяемого давления составляет от 5 до 150 бар, предпочтительно от 10 до 100 бар и еще более предпочтительно от 10 до 90 бар. Водород, который подается в реактор гидрообработки, вводится при таком расходе, что объемное отношение водород/углеводороды составляет от 100 до 3000 нл/л/ч, преимущественно от 100 до 2000 нл/л/ч и еще более предпочтительно от 250 до 1500 Нл/л/ч. Расход загрузки является таким, чтобы объемная часовая скорость составляла от 0,1 до 10 ч-1, предпочтительно от 0,2 до 5 ч-1, и еще более предпочтительно от 0,2 до 3 ч-1. В этих условиях содержание ненасыщенных и оксигенированных молекул снижается, как минимум, до 0,5% и, в целом, в среднем до 0,1%. Этап гидрообработки проводится в таких условиях, при которых конверсия продуктов с температурой кипения, выше или равной 370°С, в продукты с температурой ниже 370°С ограничивается 30 мас.%, предпочтительно менее 20% и еще более предпочтительно менее 10%.

Этап (в)

Эффлюент на выходе из реактора гидрообработки поступает по трубопроводу (8) в зону разделения на фракции (9), где он делится, по меньшей мере, на три фракции:

- по меньшей мере, одну легкую фракцию (выходящую по трубопроводу 10), составляющие компоненты которой имеют температуры кипения ниже температуры Т1 в диапазоне от 120 до 200°С и предпочтительно от 130 до 180°С, еще более предпочтительно при температуре приблизительно 150°С. Иными словами, температура фракции находится в диапазоне от 120 до 200°С,

- по меньшей мере, одну промежуточную фракцию (трубопровод 11), содержащую компоненты, у которых температуры кипения находятся между точкой раздела Т1, определенной ранее, и температурой Т2 выше 300°С, предпочтительно выше 350°С и ниже 410°С, предпочтительнее всего 370°С.