Способ и система для сварки рельсов для железнодорожных путей - RU2185266C2

Код документа: RU2185266C2

Чертежи

Описание

Область техники

Данная заявка представляет собой заявку в частичное продолжение заявки с

порядковым номером 163463, поданной 7 октября 1998, которая является заявкой в частичное продолжение заявки с порядковым номером 802935, поданной 21 февраля 1997 и в настоящее время являющейся

патентом США N 5877468, выданным 2 марта 1997.

Настоящее изобретение относится к способу и системе для сварки расположенных на определенном расстоянии друг от друга концов стальных рельсов и, более точно, для сварки двух расположенных на определенном расстоянии друг от друга рельсов для железнодорожных путей на месте установки (в полевых условиях) с помощью процесса дуговой сварки.

Несмотря на то, что изобретение будет проиллюстрировано и подробно описано здесь применительно к сварке рельсов для железнодорожных путей, рационально, что изобретение применимо и к сварке других типов рельсов, таких как крановые рельсы и другие рельсы, для обеспечения опоры для колесных транспортных средств или устройств.

Инкорпорация путем ссылки

В

течение многих лет предпринимались огромные усилия, направленные на соединение расположенных на определенном расстоянии друг от друга рельсов для железнодорожных путей посредством некоторых типов

процессов образования сварных стыковых соединений. Как правило, такие попытки оказывались дорогостоящими и безуспешными вследствие ограничений, присущих применяемым способам, времени, необходимого для

выполнения сварочного процесса, затрат на выполнение сварки и/или невозможности обеспечить получение качественных долговечных швов. В патенте 4429207, выданном на имя Devletian, проиллюстрирован

наиболее широко применяемый способ электродуговой сварки, при котором используется технология электрошлаковой сварки для заполнения зазоров между расположенными на определенном расстоянии друг от

друга рельсами для железнодорожных путей в полевых условиях. Этот способ включает в себя заполнение зазора между рельсами ванной из расплавленного металла, покрытой соответствующим шлаком. Для

предотвращения вытекания массы расплавленного металла из зазора между рельсами предусмотрены боковые формы (формирующие башмаки) и нижний элемент, который создает большой выступ металла, находящийся

под рельсами и выступающий от реального зазора. Этот предшествующий патент иллюстрирует модифицированную технологию электрошлаковой сварки, которую можно использовать в полевых условиях, когда рельсы

невозможно перевернуть вверх дном для выполнения обычной сварки. Разъясняется преимущество электрошлаковой сварки по сравнению с обычной термитной сваркой, обычно используемой в настоящее время. В

данном описании показано, что термитный способ имеет существенные недостатки, в отношении которых известно, что они приводят к многочисленным сбоям в полевых условиях. Данный патент включен в

настоящую заявку путем ссылки для описания способа электрошлаковой сварки даже несмотря на то, что от этого способа как способа для практической реализации отказались вследствие присущей ему очевидной

неэффективности и невозможности получения однородных и качественных сварных швов в полевых условиях. Действительно, при данном способе приходится иметь дело с большими массами расплавленного металла,

что создает проблемы в полевых условиях.

В патенте 5175405, выданном на имя Karimine, сочетание технологии электрошлаковой сварки и технологии дуговой сварки в среде защитного газа описывается как преимущество по сравнению со способом электрошлаковой сварки, но это преимущество довольно сомнительно. В этом патенте используется процесс автоматической сварки для сварки встык расположенных на определенном расстоянии друг от друга концов рельсов для железнодорожных путей с использованием дуговой сварки в среде защитного газа в сочетании с электрошлаковой сваркой. Подробно рассматриваются недостатки обычно используемой технологии термитной сварки и предпринятых ранее попыток дуговой сварки с ограждением. Как указано, при термитной сварке образуются швы, имеющие неприемлемо высокую частоту разрушений; однако вследствие экономических соображений, времени и невозможности добиться успешной реализации способа дуговой сварки данный способ термитной сварки все еще представляет собой способ, выбираемый для проведения сварочных работ в полевых условиях. Недостатком рассмотренной технологии непрерывной дуговой сварки, подобной описанной в данном патенте, является невозможность возбуждения дуги и необходимость возбуждения и гашения дуги в процессе выполнения сварки. Для преодоления некоторых из этих недостатков в данном патенте рассматривается применение дуговой сварки под флюсом в нижней части зазора между рельсами с целью надежного возбуждения сварочного процесса для последующей и непрерывной дуговой сварки. Патент 5175405 на имя Karimine включен путем ссылки в настоящую заявку для описания недостатков термитного способа сварки, технологии дуговой сварки с ограждением и технологии дуговой сварки под флюсом, то есть всех способов, которые пытались безуспешно использовать в полевых условиях. Решение, предложенное в патенте 5175405 на имя Karimine, состоит в применении технологии дуговой сварки в среде защитного газа в сочетании с электрошлаковой сваркой, причем дуговая сварка в среде защитного газа применяется у основания зазора для преодоления недостатков предыдущих попыток, при которых использовали только электрошлаковую сварку. Однако этот процесс использования дуговой сварки в среде защитного газа в нижней части (у основания) зазора не может быть успешным при применении его в полевых условиях вследствие того, что не существует технических средств, которые обеспечили бы точное возбуждение и наплавку первого слоя присадочного материала в нижней части зазора.

Два патента, включенные путем ссылки, иллюстрируют недостатки способов по предшествующему техническому уровню, на преодоление которых направлено настоящее изобретение, причем данные способы характеризуются безуспешными попытками комбинировать различные виды процессов дуговой сварки. Следовательно, по общему признанию обладающий недостатками термитный способ сварки представляет собой единственный способ, используемый в широких масштабах для получения расплавленного металла между расположенными на определенном расстоянии друг от друга рельсами с целью соединения таких рельсов в полевых условиях.

Предшествующий

уровень техники

Установка и ремонт рельсов для железнодорожных путей должны производиться путем соединения концов рельсов в то время, когда они находятся в процессе использования или монтажа

для использования в полевых условиях. Процесс соединения приводит к образованию соединения между рельсами, которое обладает большой прочностью, свойства которого могут быть отрегулированы

металлургически, которое не будет растрескиваться и может быть экономично образовано за очень короткое время. В качестве критерия для подобного сварочного процесса можно указать на то, что данный

процесс должен быть выполнен за время существенно меньше 45 минут, или такой процесс вызовет задержку или изменение направления перевозок на железной дороге.

В настоящее время используются два способа соединения рельсов в полевых условиях.

Первый способ представляет собой способ термитной сварки, при котором расположенные на определенном расстоянии друг от друга рельсы окружают соответствующей песчаной формой, и сталь расплавляют и заливают в форму для заполнения зазора между расположенными на определенном расстоянии друг от друга рельсами. По мере затвердевания расплавленного металла рельсы соединяются; однако этот способ, который повсеместно используется, характеризуется частотой сбоев (разрушений), которая по статистике доходит до 75%. Кроме того, рельсы должны быть расплавлены с помощью расплавленной стали, заливаемой в зазоры между рельсами. Это требование расплавления не всегда последовательно выполняется, что также способствует разрушениям соединений, полученных в полевых условиях с помощью процесса термитной сварки. Чтобы резко уменьшить недостатки повсеместно используемого процесса термитной сварки, при котором сталь заливают в зазоры между рельсами, концы рельсов могут быть соединены с помощью стыковой сварки оплавлением, при котором концы рельсов подают друг на друга с очень большими усилиями и при этом между рельсами пропускают электрический ток. Это заставляет концы рельсов расплавляться и привариваться друг к другу в пластическом состоянии (свариваться за счет сварки давлением). Этот способ позволяет резко уменьшить степень разрушения соединений до менее 10%.

Однако стыковую сварку оплавлением лучше всего выполнять на рельсах в производственном помещении, где рельсы не закреплены на шпалах и могут быть принудительно соединены вместе с помощью стационарного гидравлического оборудования. Для преодоления недостатка универсально используемого процесса термитной сварки способ стыковой сварки оплавлением был модифицирован с целью применения его в полевых условиях. Однако время, затрачиваемое на сварочный процесс, существенно выше по сравнению с термитным способом, поскольку рельсы должны быть растянуты во время операции гидравлической принудительной подачи, и эта операция требует отсоединения одного или обоих рельсов от шпал. После выполнения сварки рельсы необходимо опять установить на шпалы, и эта выполняемая вручную операция требует чрезвычайно больших затрат времени.

Стыковая сварка рельсов оплавлением вызывает потребление части рельсов, что создает трудности после завершения сварки. Кроме того, может возникнуть необходимость в сращивании частей рельсов в (один) рельс для получения необходимого рельсового материала для сварки.

Кроме того, проблемы связаны с транспортировкой гидравлического оборудования, необходимого для создания колоссального давления между рельсами, в удаленные места, что может потребоваться в полевых условиях. Стыковая сварка также приводит к образованию грата вокруг периферии соединенных рельсов, который должен быть срезан и затем сошлифован для обеспечения плавной работы и также для предотвращения концентраций напряжений в соединении в процессе использования. Даже несмотря на то, что стыковая сварка оплавлением позволяет резко уменьшить частоту разрушений соединений, полученных в полевых условиях, процесс термитной сварки все еще используется, так как его можно выполнить быстро путем простой установки формы вокруг зазора между расположенными на определенном расстоянии друг от друга рельсами. Этот процесс не требует громоздкого гидравлического оборудования и является сравнительно не дорогим. Проблему частоты разрушений решают за счет повторного выполнения процесса термитной сварки в том случае, если соединение разрушилось. При выполнении этого процесса большой участок рельса необходимо вырезать и новый участок рельса вставляют в открытую зону. Следовательно, разрушенное соединение, полученное посредством термитной сварки, обычно приводит к необходимости создания двух заменяющих соединений, получаемых посредством термитной сварки, которые также предрасположены к разрушению. Как можно видеть, даже несмотря на то, что процесс термитной сварки используется очень широко, существует большая потребность в некотором способе, который позволил бы осуществлять соединение рельсов в полевых условиях, приводил бы к низкой частоте разрушений, но обладал бы преимуществами, характерными для термитной сварки. Эта потребность существовала в течение многих лет. Периодически предпринимались попытки использовать способы дуговой сварки, такие как электрошлаковую, непрерывную дуговую сварку и дуговую сварку под флюсом и их комбинации. Ни один из этих способов не оказался успешным, поскольку их использование связано с применением непрактичного громоздкого оборудования, приводит к неприемлемым большим затратам времени на сварку и чистое шлифование, и, кроме того, их использование не привело к приемлемой частоте разрушения. Процесс дуговой сварки, особенно в нижней части зазора между рельсами, был неустойчивым (нестабильным). Кроме этого, эти предшествующие попытки использовать дуговую сварку для соединения концов расположенных на определенном расстоянии друг от друга рельсов для железнодорожных путей были дорогостоящими, требовали сложного оборудования и приводили к существенным затратам времени на подготовку к сварке и фактическое выполнение сварки. При сварке рельсов в полевых условиях такого времени в наличии нет. Аналогом заявленного технического решения является пат. РФ N 2136465, опубликованный 10.09.1999 г.

Известен способ дуговой сварки в среде защитного газа стальных рельсов, каждый из которых имеет основание с подошвой, проходящую в вертикальном направлении шейку и головку, причем рельсы расположены на расстоянии друг от друга в продольном направлении, являющийся наиболее близким аналогом (см. пат. СН 678538 от 30.09.1991 г).

Раскрытие изобретения

Настоящее изобретение относится к способам и системам для использования дуговой сварки в среде защитного газа с

целью соединения расположенных на определенном расстоянии друг от друга концов рельсов, таких как рельсы для железнодорожных путей, в полевых условиях, причем данный способ и система приводят к

получению экономичной, высокопроизводительной и механически и металлургически надежной технологии.

Рельсы для железнодорожных путей имеют до некоторой степени стандартную форму поперечного сечения, включающую в себя нижнее основание с опорной подошвой, которая является достаточно широкой для того, чтобы обеспечить возможность установки рельса в устойчивом положении на расположенных на определенном расстоянии друг от друга шпалах. Над основанием имеется проходящая в вертикальном направлении шейка, которая переходит в верхнюю головку, входящую в контакт с колесами.

Эту головку часто подвергают упрочнению (закаливанию) для обеспечения лучшей износостойкости при качении колес поезда по рельсам. Твердость в зоне головки имеет особенно важное значение на криволинейных участках пути, поскольку там имеет место проскальзывание между колесами и рельсами из-за неразрезной конструкции оси между удаленными друг от друга в поперечном направлении колесами железнодорожного транспортного средства. Кроме того, рельсы должны иметь гладкую головку для предотвращения вибрации вагонов, проходящих по рельсам. Эта необходимость уменьшения вибрации привела к тому, что существенно выросло стремление выполнить стыковую сварку рельсов и обеспечить реальные сварные стыки в рельсовых системах, рассчитанных на высокие скорости и большие нагрузки. В далеком прошлом рельсы не приваривали друг к другу, что вызывало характерную вибрацию поездов, проходящих по рельсам. С внедрением высокотехнологичных железнодорожных систем, работающих в условиях высоких скоростей и высоких нагрузок возникла необходимость в использовании рельсов, которые должны быть соединены вместе в виде бесстыкового пути, и это привело к увеличению потребности в разработке способов соединения, выполняемых в полевых условиях, причем настоящее изобретение представляет собой усовершенствование данных способов. Изобретение позволяет преодолеть недостатки способа термитной сварки и способа стыковой сварки оплавлением.

В соответствии с настоящим изобретением концы рельсов, подлежащих соединению, удаляют друг от друга на некоторое расстояние для образования зазора, имеющего проем (отверстие - opening) в нижней части. Этот зазор имеет определенную ширину для выполнения дуговой сварки в среде защитного газа путем подачи присадочного металла и сварочного пистолета в зазор. В соответствии с изобретением удлиненную стальную барьерную плиту с длиной, в основном соответствующей ширине рельсов у основания, и шириной, превышающей ширину зазора, вставляют по типу клина между рельсами в нижней части (у основания) зазора. Таким образом, в нижних частях зазора в зоне оснований рельсов эту стальную барьерную плиту вставляют с усилием в просвет между расположенными на определенном расстоянии друг от друга рельсами. Это заклинивание приводит к образованию контакта между барьерной плитой и двумя рельсами, оба из которых заземлены. После заклинивания барьерной плиты в заданном положении в нижней части зазора между рельсами зазор заполняют расплавленным металлом с помощью процесса дуговой сварки в среде защитного газа, причем этот процесс инициируют путем подачи сварочного пистолета вниз до тех пор, пока электродный присадочный металл не войдет в контакт с барьерной плитой. Плита имеет толщину, как правило, равную одной восьмой дюйма (3,175 мм) и в диапазоне от 0,050 до 0,300 дюйма (от 1,27 мм до 7,62 мм). Поскольку эта нижняя барьерная плита плотно заклинена между рельсами в нижней части зазора, сварку начинают путем ввода электрода из присадочного металла в контакт с барьерной плитой. Таким образом, сварка происходит на верхней поверхности в основном относительно неподвижной барьерной плиты в соответствии с типовой технологией газовой сварки. В нижней части газовая сварка представляет собой дуговую сварку со струйным (мелкокапельным) переносом металла при постоянном напряжении. Этот процесс обеспечивает возможность выделения большого количества тепла и проплавления в нижнем слое свариваемого металла. Электрод представляет собой высокопрочный электрод с металлическим стержнем из низколегированного сплава, причем в этом электроде материал стержня дает необходимые легирующие металлы. Электрод с металлическим стержнем защищен соответствующим защитным газом. На практике электрод с металлическим стержнем представляет собой электрод МС 1100 Outer-shield с газовой защитой из 95% аргона и 5% диоксида углерода или кислорода. Металл стержня выбирают таким образом, чтобы он согласовывался с металлом, из которого образованы расположенные на определенном расстоянии друг от друга рельсы, с тем, чтобы обеспечить необходимый предел текучести. Газовую защиту предусматривают вокруг перемещающегося электрода с металлическим стержнем в соответствии с обычной практикой или в режиме струйного переноса металла или в используемом впоследствии импульсном режиме дуговой сварки (импульсно-дуговой сварке). При данном процессе образуется очень мало шлака, что представляло собой проблему при дуговой сварке под флюсом и электрошлаковой сварке. Такой шлак, образующийся при данных процессах, мог приводить к появлению включений в металл, особенно на поверхности контакта между расплавленным металлом и концами рельсов. Эти включения вызывают разрушения.

В настоящем изобретении обеспечивается способ дуговой сварки в среде защитного газа стальных рельсов, каждый из которых имеет основание с подошвой, проходящую в вертикальном направлении шейку и головку, причем рельсы расположены на расстоянии друг от друга в продольном направлении, образуя зазор для заполнения сталью при соединении рельсов, включающий в себя выполнение удлиненной стальной барьерной плиты, заполнение зазора над стальной барьерной плитой расплавленной стали из перемещаемого вниз электрода из присадочного металла посредством процесса электродуговой сварки в среде защитного газа, размещение теплоизолирующего элемента под барьерной плитой перекрытием зазора и подошв оснований, при этом указанную барьерную плиту выполняют длиной, соответствующей ширине оснований; шириной, превышающей ширину зазора, и устанавливают в зазоре между основаниями рельсов.

Кроме того, способ включает в себя операцию размещения теплоизолирующего элемента под барьерной плитой с перекрытием зазора и подошв оснований.

А также включает в себя операцию смещения боковых формирующих башмаков для закрытия зазора в зонах шейки и головки рельсов после заполнения присадочным металлом зазора у оснований.

Кроме того, выполняют медную подставку, перекрывающую зазор и входящую в контакт с подошвами оснований, с обращенной вверх выемкой для размещения теплоизолирующего элемента.

А также включает операцию смещения боковых формирующих башмаков для закрытия зазора в зонах шейки и головки рельсов после заполнения присадочным металлом зазора у оснований.

Кроме того, включает операцию смещения боковых формирующих башмаков для закрытия зазора в зонах шейки и головки рельсов после заполнения присадочным металлом зазора у оснований.

Указанная удлиненная стальная барьерная плита выполнена из низкоуглеродистой стали.

Кроме того, указанная удлиненная стальная барьерная плита имеет толщину в диапазоне от 0,050 до 0,300 дюйма (от 1,27 мм до 7,62 мм).

Кроме того, указанная удлиненная стальная барьерная плита имеет боковые кромки, которые скошены.

При этом указанный способ включает в себя следующие операции: выполнение медной подставки с обращенной вверх выемкой, перекрывающей зазор и входящей в контакт с подошвами оснований, размещение керамического теплоизолирующего элемента в выемке под барьерной плитой для перекрытия им зазора и подошв оснований рельсов.

В соответствии с другим аспектом настоящего

изобретения обеспечивается способ дуговой сварки в среде защитного газа стальных рельсов, каждый из которых имеет основание с подошвой с кромкой, проходящей в боковом направлении, проходящую в

вертикальном направлении шейку и верхнюю головку, причем рельсы расположены на расстоянии друг от друга в продольном направлении с образованием зазора между основаниями, шейками и головками для

заполнения сталью при соединении рельсов, включающий в себя:

- выполнение удлиненной стальной барьерной плиты с шириной между противоположными в боковом направлении краями, проходящими в

направлении указанных кромок подошв, которая превышает ширину указанного зазора, с верхней и нижней поверхностями,

- установку барьерной плиты в указанный зазор между основаниями,

- заполнение зазора между основаниями, шейками и головками над указанной стальной барьерной плитой расплавленной сталью из перемещаемого электрода из присадочного металла посредством процесса

электродуговой сварки в среде защитного газа, при этом для закрытия указанного зазора барьерную плиту выполняют с расположенными вдоль кромок подошв уступами, в которые входят части подошв рельсов.

Кроме того, способ включает в себя следующие операции:

- установку боковых формирующих башмаков над противоположными концами зазора между шейками и головками после заполнения

присадочным металлом зазора между основаниями,

- охлаждение боковых формирующих башмаков в процессе заполнения зазора между шейками и головками.

А также включает в себя операцию размещения теплоизолирующего элемента под указанной нижней поверхностью барьерной плиты с перекрытием боковых краев барьерной плиты и подошвы оснований.

Указанный способ

дополнительно включает в себя следующие операции:

- установку боковых формирующих башмаков над противоположными концами зазора между шейками и головками после заполнения присадочным металлом

зазора между основаниями,

- охлаждение боковых формирующих башмаков в процессе заполнения указанного зазора между шейками и головками.

А также включает в себя операцию:

- выполнения металлического базового башмака под подошвами оснований рельсов с обращенной вверх выемкой для размещения теплоизолирующего элемента.

Способ, кроме того, включает в

себя следующие операции:

- установку боковых формирующих башмаков над противоположными в боковом направлении концами зазора между шейками и головками после заполнения присадочным металлом

зазора между основаниями,

- охлаждение базового башмака в процессе заполнения зазора между основаниями,

- охлаждение боковых формирующих башмаков в процессе заполнения зазоров между

шейками и головками.

При этом процесс электродуговой сварки в среде защитного газа при операции заполнения представляет собой многопроходную дуговую сварку.

Кроме того, процесс электродуговой сварки в среде защитного газа при операции заполнения включает в себя операцию перемещения электрода по змеевидной траектории по указанному зазору.

При этом процесс электродуговой сварки в среде защитного газа при операции заполнения представляет собой процесс импульсной сварки.

Кроме того, процесс электродуговой сварки в среде защитного газа при операции заполнения представляет собой комбинацию процесса струйного переноса металла и процесса импульсной сварки, причем процесс струйного переноса используется в зазоре между основаниями.

А также процесс электродуговой сварки в среде защитного газа при операции заполнения включает в себя процесс струйного переноса металла в зазоре между основаниями и процесс импульсной сварки в зазоре между шейками и головками.

В соответствии с указанным способом удлиненная стальная барьерная плита выполнена из низкоуглеродистой стали.

При этом удлиненная стальная барьерная плита выполнена толщиной приблизительно 0,125 дюйма (3,175 мм).

Кроме того, нижняя поверхность барьерной плиты выполнена скошенной вдоль каждого бокового края.

А каждый из уступов барьерной плиты имеет ширину приблизительно 0,063 дюйма (1,6002 мм).

Барьерная плита выполнена толщиной приблизительно 0,125 дюйма (3,175 мм), а каждый уступ выполнен глубиной приблизительно 0,020 дюйма (0,508 мм).

При этом способ включает в себя операцию:

- выполнения паза между верхней и

нижней поверхностями барьерной плиты рядом с одним концом каждой из кромок подошв рельсов для прохода расплавленного металла при заварке корня шва.

А также включает в себя следующие

операции:

- выполнение металлического базового башмака с открытой вверх на верхней поверхности выемкой, имеющей ширину, превышающую ширину барьерной плиты,

- выполнение

теплоизолирующего элемента, имеющего ширину, соответствующую ширине указанной выемки, и имеющего открытую вверх полость с профилем для приема барьерной плиты,

- установку барьерной плиты в

полости теплоизолирующего элемента и установку последнего в выемке базового башмака для создания узла базового башмака,

- установку полученного узла к подошвам оснований рельсов.

При этом указанный способ дополнительно включает в себя следующие операции:

- установку боковых формирующих башмаков над противоположными в боковом направлении концами зазора между

шейками и головками после заполнения присадочным металлом зазора между основаниями,

- охлаждение базового башмака в процессе заполнения зазора между основаниями,

- охлаждение боковых

формирующих башмаков в процессе заполнения зазоров между шейками и головками.

Указанный теплоизолирующий элемент выполнен из керамического материала, нижняя поверхность барьерной плиты имеет скошенные кромки вдоль каждого бокового края, полость в теплоизолирующем элементе обеспечивает наличие участков, находящихся под скошенными кромками, при этом выполняют паз между верхней и нижней поверхностями барьерной плиты рядом с одним концом каждой кромки подошв для прохода расплавленного металла при заварке корня шва.

Кроме того, способ дополнительно включает в

себя следующие операции:

- установку боковых формирующих башмаков над противоположными в боковом направлении концами зазора между шейками и головками после заполнения присадочным металлом

зазора между основаниями,

- охлаждение базового башмака в процессе заполнения зазора между основаниями,

- охлаждение боковых формирующих башмаков в процессе заполнения зазоров между

шейками и головками.

Указанная барьерная плита выполнена толщиной приблизительно 0,125 дюйма (3,175 мм), каждый из уступов выполнен шириной приблизительно 0,063 дюйма (1,6002 мм) и глубиной приблизительно 0,020 дюйма (0,508 мм), и указанный паз выполнен шириной примерно 0,103 дюйма (2,6162 мм) и длиной приблизительно 1,63 дюйма (41,402 мм).

А указанный изолирующий элемент выполнен из керамического материала, барьерная плита имеет противоположные концы и нижняя поверхность ее выполнена со скошенными кромками вдоль каждого бокового края, контур полости в теплоизолирующем элементе обеспечивает наличие участков, находящихся под скошенными кромками, при этом в барьерной плите выполняют множество пазов, проходящих вдоль каждого из указанных боковых краев, начинающихся внутри рядом с одним из противоположных концов для протекания расплавленного металла при заварке корня шва.

Кроме того, указанный способ включает операцию по выполнению множества пазов, проходящих вдоль каждого из указанных боковых краев, между верхней и нижней поверхностями барьерной плиты, начинающихся внутри рядом с одним из ее концов для прохода расплавленного металла при заварке корня шва.

При этом указанная барьерная плита выполнена толщиной приблизительно 0,125 дюйма (3,175 мм), каждый из указанных уступов выполнен шириной приблизительно 0,063 дюйма (1,6002 мм) и глубиной приблизительно 0,020 дюйма (0,508 мм), и каждый из указанных пазов выполнен шириной приблизительно 0,103 дюйма (2,6162 мм) и длиной приблизительно 1, 63 дюйма (41,402 мм).

При этом заполнение зазора между головками включает в себя последовательное перемещение указанного электрода в противоположных направлениях между головками вдоль траекторий, имеющих начальные и конечные участки для наплавки валиков из присадочного металла вдоль указанных траекторий и задержку перемещения электрода от начального участка каждой траектории на промежуток времени.

А также включает колебательное движение электрода в продольном направлении зазора между головками в противоположных направлениях.

При этом указанный зазор между головками может включать в себя нижнюю переходную часть, проходящую от указанного зазора между шейками, центральную часть и окружную часть, причем промежуток времени задержки перемещения изменяется в отношении валиков из присадочного металла, наплавляемых в переходной, центральной и окружной частях указанного зазора между головками.

Альтернативно указанный зазор между головками может включать в себя нижнюю переходную часть, проходящую от указанного зазора между шейками, центральную часть и окружную часть. Способ дополнительно включает в себя операцию перемещения указанного электрода в противоположных направлениях со скоростью, изменяющейся в отношении валиков из присадочного металла, наплавляемых в переходной, центральной и окружной частях зазора между головками.

Кроме того, указанный зазор между головками может включать в себя нижнюю переходную часть, центральную часть и окружную часть, причем промежуток времени задержки перемещения и скорость перемещения изменяются в отношении первого и второго валиков, наплавляемых в каждой из переходной, центральной и окружной частей зазора между головками.

При этом указанный процесс электродуговой сварки в среде защитного газа представляет собой главным образом многопроходный процесс струйного переноса металла.

При этом указанный процесс злектродуговой сварки в среде защитного газа представляет собой многопроходный процесс струйного переноса, по меньше мере, у указанного зазора между основаниями и указанного зазора между шейками.

В соответствии с другим аспектом настоящего изобретения обеспечивается система дуговой сварки в среде защитного газа стальных рельсов, каждый из которых имеет основание подошвы с кромкой, проходящей в боковом направлении, проходящую в вертикальном направлении шейку и верхнюю головку, содержащая средства для удерживания рельсов удаленными друг от друга в продольном направлении с образованием зазора между основаниями, шейками и головками с шириной между кромками подошв для заполнения сталью при соединении рельсов, удлиненную стальную барьерную плиту с длиной в направлении кромок, шириной, превышающей ширину зазора между основаниями, расположенную в самой нижней части зазора между основаниями, и сварочное средство для заполнения зазора над плитой расплавленной сталью, включающее в себя электрод из присадочного металла, при этом барьерная плита выполнена с уступами, в которые входят части подошв оснований рельсов, расположенные рядом с кромками подошв для перекрытия зазора у них. При этом указанная система может включать в себя боковые формирующие башмаки над противоположными в боковом направлении концами указанного зазора между шейками и головками.

А также может включать теплоизолирующий элемент, расположенный под указанной барьерной плитой, перекрывающий ее боковые края и кромки подошв оснований рельсов.

Кроме того, указанная система включает металлический базовый башмак, перекрывающий теплоизолирующий элемент и входящий в контакт с подошвами указанных оснований, причем базовый башмак имеет обращенную вверх выемку для размещения теплоизолирующего элемента.

А также включает в себя боковые формирующие башмаки над противоположными в боковом направлении концами зазора между шейками и головками.

Указанная система может включать в себя средства для охлаждения базового башмака и боковых формирующих башмаков.

При этом указанная барьерная плита выполнена из низкоуглеродистой стали, а длина указанной барьерной плиты превышает длину указанных кромок подошв.

При этом указанная удлиненная стальная барьерная плита имеет верхнюю и нижнюю поверхности и толщину между ними, составляющую приблизительно 0,125 дюйма (3,175 мм), а каждый из указанных уступов имеет глубину под указанной верхней поверхностью, составляющую приблизительно 0,020 дюйма (0,508 мм), и ширину приблизительно 0,063 дюйма (1,6002 мм), а указанные боковые края барьерной плиты скошены, при этом вдоль каждой из боковых краев между верхней и нижней поверхностями барьерной плиты выполнен по меньшей мере один паз, длина барьерной плиты превышает длину указанных кромок подошв, которые имеют противоположные концы, и вдоль бокового края центральной части плиты в месте, удаленном на некоторое расстояние внутрь от одного из противоположных концов кромок подошв расположен по меньшей мере один паз.

Кроме того, центральная часть барьерной плиты имеет боковые края, расположенные над кромками подошв и параллельно им, и по меньшей мере один паз вдоль каждого бокового края барьерной плиты между ее верхней и нижней поверхностями, а длина барьерной плиты превышает длину кромок подошв, которые имеют противоположные концы, и каждый паз расположен вдоль бокового края центральной части плиты в месте, удаленном внутрь от одного из противоположных концов кромок подошв.

Указанная система может быть снабжена теплоизолирующим элементом, расположенным под барьерной плитой и перекрывающим ее боковые края и кромки подошв оснований, и металлическим базовым башмаком, перекрывающим теплоизолирующий элемент и входящим в контакт с подошвами оснований, при этом указанный базовый башмак имеет открытую вверх выемку для размещения теплоизолирующего элемента, длина указанной барьерной плиты превышает длину указанных кромок подошв, а боковые стороны барьерной плиты скошены, центральная часть теплоизолирующего элемента расположена под барьерной плитой и контактирует с ней, а противоположные боковые части указанного элемента, проходящие вверх от указанной центральной части, контактируют с подошвами рельсов снаружи от скошенных боковых сторон барьерной плиты.

Кроме того, центральная часть барьерной плиты имеет боковые края, расположенные над кромками подошв и параллельно им, и по меньшей мере один паз вдоль каждого из ее боковых краев между верхней и нижней поверхностями, а кромки подошв имеют противоположные концы и каждый паз расположен вдоль бокового края центральной части барьерной плиты в месте, удаленном на некоторое расстояние внутрь от одного из противоположных концов кромок подошв, при этом боковые стороны указанной барьерной плиты скошены.

Теплоизолирующий элемент имеет центральную часть, расположенную под барьерной плитой и контактирующую с ней, и противоположные боковые части, проходящие вверх от центральной части и контактирующие с подошвами рельсов снаружи от скошенных боковых сторон барьерной плиты.

При этом барьерная плита имеет верхнюю и нижнюю поверхности, толщина между которыми составляет приблизительно 0,125 дюйма (3,175 мм), каждый из указанных уступов имеет глубину приблизительно 0,020 дюйма (0,508 мм) и ширину приблизительно 0,063 дюйма (1,6002 мм).

Барьерная плита выполнена из низкоуглеродистой стали, а теплоизолирующий элемент выполнен из керамического материала.

Указанная система может включать в себя боковые формирующие башмаки, расположенные над противоположными в боковом направлении концами зазора между шейками и головками и средства для охлаждения базового башмака и боковых формирующих башмаков.

В соответствии с другим аспектом настоящего изобретения обеспечивается барьерная плита, предназначенная для использования при дуговой сварке в среде защитного газа стальных рельсов, расположенных на расстоянии друг от друга в продольном направлении с образованием зазора между основаниями, шейками и головками для заполнения сталью при соединении рельсов, каждый из которых имеет основание с подошвой с проходящей в боковом направлении кромкой, проходящую в вертикальном направлении шейку и верхнюю головку, содержащая удлиненный стальной корпус с верхней и нижней поверхностями, длиной в направлении кромок подошв, противоположными в боковом направлении краями, ширина между которыми превышает ширину зазора между основаниями, отличающаяся тем, что плита выполнена с уступом верхней поверхности, открытым вверх и наружу в боковом направлении от соответствующего бокового края, для образования центральной части плиты с шириной, позволяющей входить в указанный зазор между основаниями, и боковых краев, располагающихся под частями подошв оснований рельсов.

Указанная барьерная плита может быть выполнена из низкоуглеродистой стали, а корпус имеет толщину приблизительно 0,125 дюйма (3,175 мм), при этом боковые края барьерной плиты выполнены скошенными, а указанные уступы имеют глубину приблизительно 0,020 дюйма (0,508 мм) и ширину приблизительно 0,063 дюйма (1,6002 мм).

Кроме того, корпус барьерной плиты имеет длину, превышающую длину кромок подошв оснований рельсов.

Барьерная плита выполнена с, по меньшей мере, одним открытым наружу в боковом направлении пазом на каждом из боковых краев корпуса между верхней и нижней его поверхностями, причем каждый паз имеет внутреннюю стенку, удаленную в боковом направлении внутрь от указанного уступа, а боковые края ее корпуса скошены, и внутренняя стенка каждого паза пересекает соответствующий скошенный боковой край.

При этом корпус имеет противоположные концы и длину, превышающую длину кромок подошв оснований рельсов, причем кромки подошв имеют концы, удаленные внутрь от концов корпуса, каждый указанный, по меньшей мере, один паз расположен на определенном расстоянии от одного из концов корпуса и удален на некоторое расстояние внутрь от соответствующих кромок подошв, при этом центральная часть плиты расположена в зазоре между основаниями, а боковые края ее корпуса скошены, и внутренняя стенка каждого паза пересекает соответствующий скошенный боковой край.

Корпус барьерной плиты выполнен из низкоуглеродистой стали и имеет толщину приблизительно 0,125 дюйма (3,175 мм), а указанные уступы имеют глубину приблизительно 0,020 дюйма (0,508 мм) и ширину приблизительно 0,063 дюйма (1,6002 мм).

Указанные уступы имеют глубину приблизительно 0,020 дюйма (0,508 мм) и ширину приблизительно 0,063 дюйма (1,6002 мм), и указанные пазы имеют ширину приблизительно 0,103 дюйма (2,6162 мм) и длину приблизительно 1,63 дюйма (41,402м).

Корпус барьерной плиты выполнен из низкоуглеродистой стали, имеет толщину приблизительно 0,125 дюйма (3,175 мм) и имеет противоположные концы, каждый из пазов удален на некоторое расстояние внутрь от них, а боковые края ее корпуса скошены и внутренняя стенка каждого паза пересекает соответствующий скошенный боковой край.

Главной целью настоящего изобретения является разработка способа и системы для дуговой сварки в среде защитного газа стальных рельсов для железнодорожных путей, причем данный способ и система могут быть быстро реализованы в полевых условиях и обеспечивают низкую частоту разрушений (отказов).

Еще одной целью настоящего изобретения является разработка способа и системы, определенных выше, которые реализуют концепцию использования металлической барьерной плиты, вставляемой в виде клина в нижнюю часть зазора между расположенными на определенном расстоянии друг от друга рельсами для возбуждения и регулирования в нижней части (зазора) процесса дуговой сварки в среде защитного газа, используемого в рамках способа и системы по изобретению.

Еще одной целью изобретения является разработка барьерной плиты, подлежащей вклиниванию между расположенными на определенном расстоянии друг от друга рельсами для железнодорожных путей в нижней части зазора между рельсами для обеспечения возможности эффективного и быстрого соединения рельсов с помощью процесса дуговой сварки с среде защитного газа.

Дополнительной целью изобретения является разработка способа и системы, которые предусматривают применение металлической барьерной плиты с такой конструкцией, которая позволяет данной плите перекрывать зазор между расположенными на определенном расстоянии друг от друга рельсами в нижней части оснований рельсов и разместить эту плиту под подошвами (рельсов) снаружи по отношению к зазору, зафиксировать данную плиту относительно рельсов с тем, чтобы предотвратить ее деформацию или смещение вследствие расширения рельсов во время операции предварительного подогрева и предотвратить деформацию барьерной плиты из-за воздействия сварочной дуги во время операции сварки.

Другая цель изобретения заключается в разработке способа и системы вышеуказанного типа, при которых пластичность сварного соединения оптимизируют с помощью охлаждения базовых башмаков и боковых формирующих башмаков, используемых во время заполнения зазора между рельсовыми элементами.

Следующая цель состоит в разработке конструкции барьерной плиты вышеуказанного типа, в которой предусмотрены сквозные пазы, примыкающие к кромкам подошв расположенных на определенном расстоянии друг от друга рельсов, чтобы способствовать полному проплавлению металла шва в корень шва при заварке его, и в которой на противоположных ее концах предусмотрены сварные зоны "набегания" и "спуска", чтобы гарантировать высококачественную наплавку при заварке корня шва.

Дополнительная цель изобретения заключается в разработке способа соединения стальных рельсов для железнодорожных путей так, чтобы оптимизировать прочность сварного шва в зазоре между головками рельсов.

Другой целью является разработка способа вышеуказанного типа, который обеспечивает усиление сварного шва у боковых противоположных краев головок рельсов для оптимизации защиты от вертикального отделения головок рельсов от шеек рельсов.

Эти и другие цели и преимущества станут очевидными из нижеприведенного описания, рассматриваемого совместно с сопровождающими чертежами.

Краткое описание чертежей

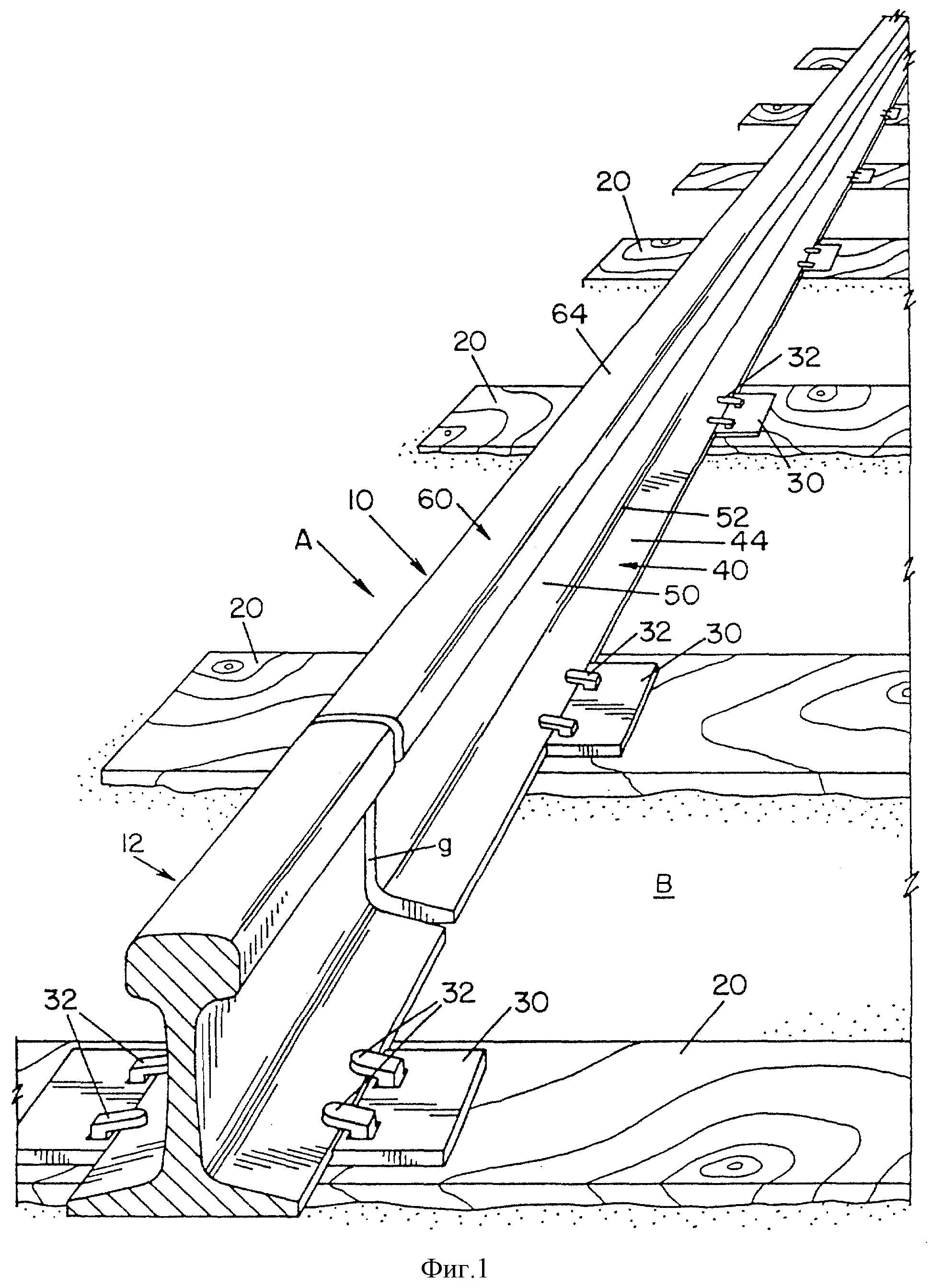

Фиг.1 представляет собой иллюстративный вид железнодорожного пути с рельсами, удаленными на некоторое расстояние друг от друга, чтобы

образовать зазор, подготовленный для выполнения операции соединения в полевых условиях;

фиг. 2 представляет собой поперечное сечение конца рельса с частью колеса, показанного для того, чтобы

проиллюстрировать необходимость обеспечения твердости в зоне головки соединения между рельсами;

фиг.3 представляет собой боковой вертикальный вид, показывающий расположенные на определенном

расстоянии друг от друга рельсы, предварительно подготовленные для начала реализации способа и использования системы по настоящему изобретению;

фиг. 4 представляет собой поперечное сечение,

выполненное по существу по линии 4-4 на фиг.3;

фиг. 5 представляет собой иллюстративный вид новой барьерной плиты, сконструированной согласно настоящему изобретению;

фиг. 6

представляет собой частичное поперечное сечение барьерной плиты, изображенной на фиг.5;

фиг. 7 представляет собой схематичное изображение, иллюстрирующее характеристики новой барьерной плиты,

изображенной на фиг.5 и 6, при ее установке в виде клина в заданное положение между рельсами;

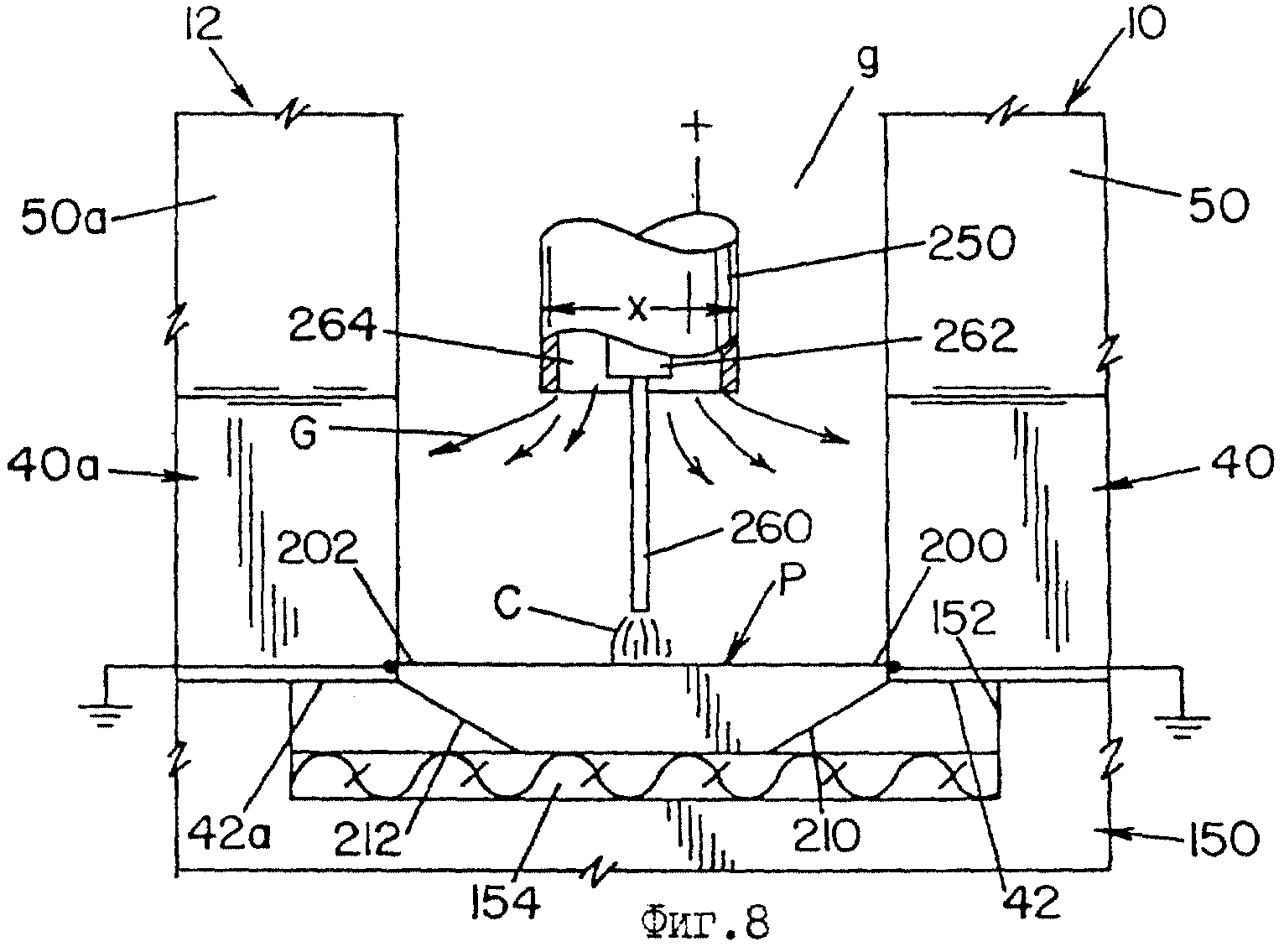

фиг. 8 представляет собой изображение, аналогичное фиг.7 и показывающее сварочный пистолет и

электрод для дуговой сварки в начале процесса дуговой сварки;

фиг. 9 представляет собой вид сверху зазора между расположенными на определенном расстоянии друг от друга рельсами, который

иллюстрирует некоторые требования к металлической барьерной плите, показанной на фиг.5 и 6;

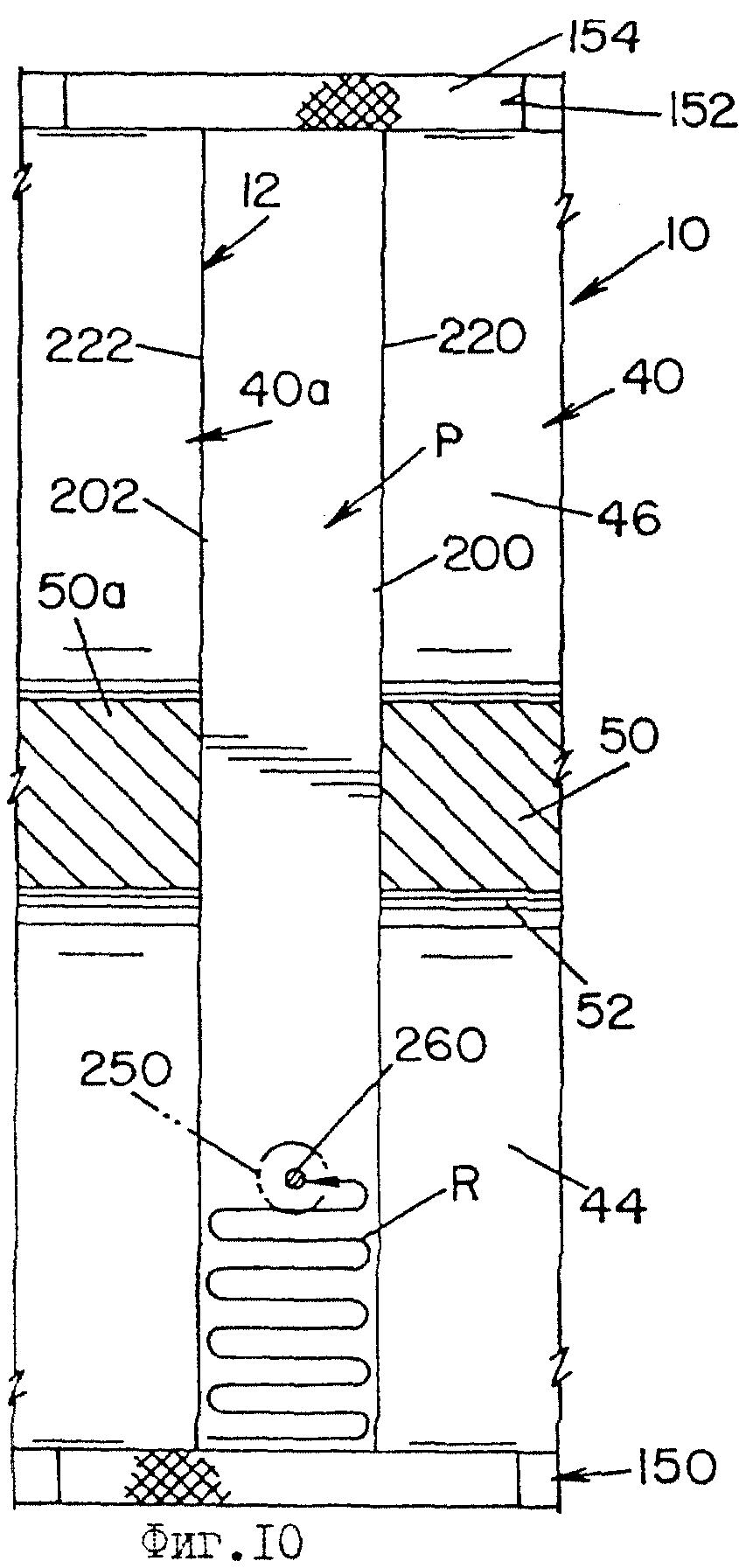

фиг. 10 представляет собой вид сверху, показывающий зазор между расположенными на определенном

расстоянии друг от друга рельсами в процессе выполнения прохода при заварке корня шва или первого слоя;

фиг.11 и 11А представляют собой увеличенные, выполненные в частичном поперечном сечении

изображения, показывающие ход процесса сварки в зазорах рядом с основанием рельсов и последующее начало сварки в зоне шеек рельсов;

фиг. 12 представляет собой выполненный частично в

поперечном сечении вид с торца, иллюстрирующий модификацию предпочтительного варианта осуществления настоящего изобретения;

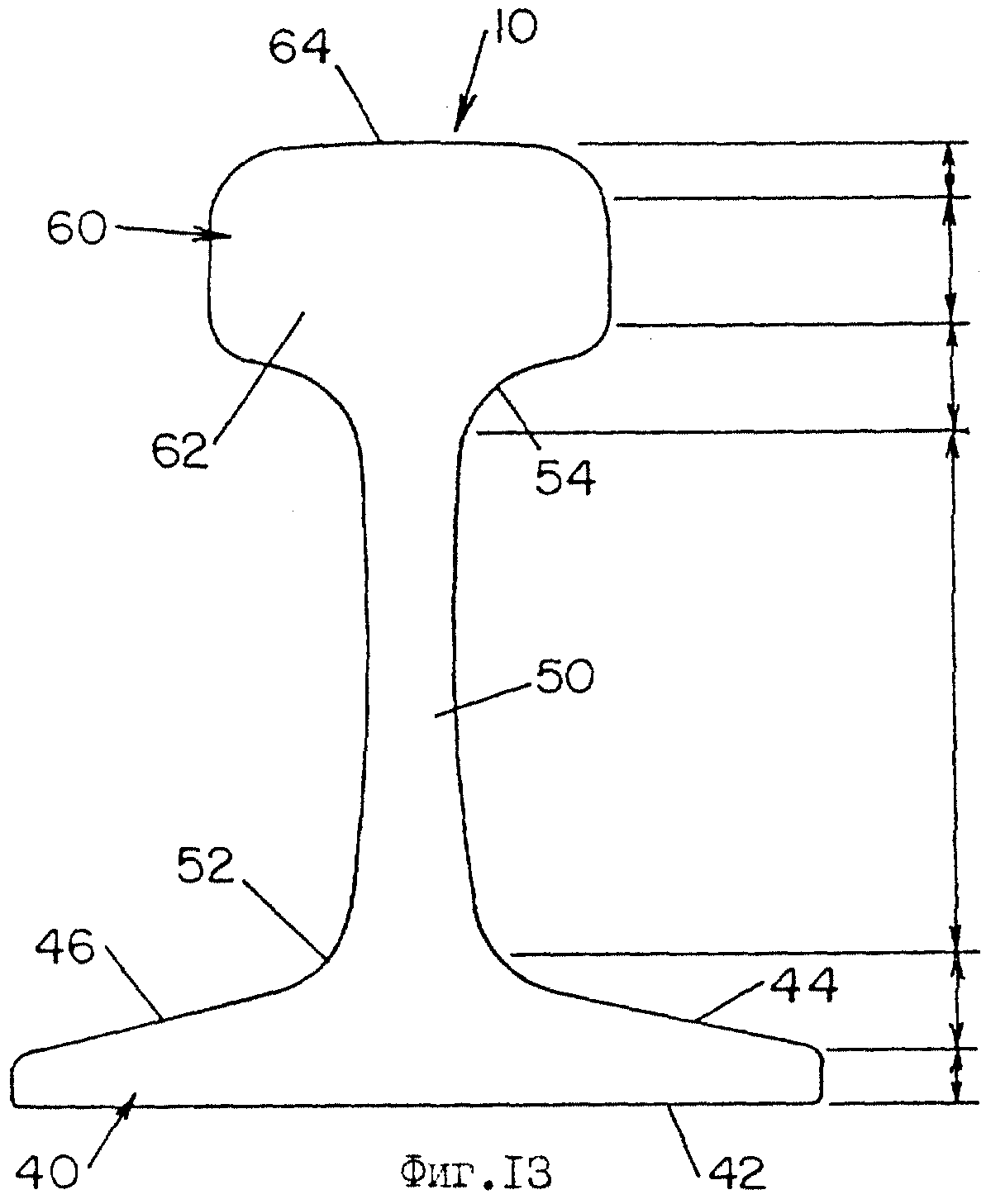

фиг. 13 представляет собой боковой вертикальный вид рельса,

показывающий участки зазора, которые сварены посредством сварки со струйным переносом металла при постоянном напряжении и посредством импульсной сварки в предпочтительном варианте осуществления

настоящего изобретения;

фиг. 14 представляет собой боковой вертикальный вид, показывающий расположенные на определенном расстоянии друг от друга рельсы в связи с другим вариантом

осуществления барьерной плиты, теплоизолирующего элемента, базового башмака и боковых формирующих башмаков для выполнения операции сварки рельсов согласно изобретению;

фиг.15 представляет

собой поперечное сечение, выполненное по линии 15-15 на фиг.14;

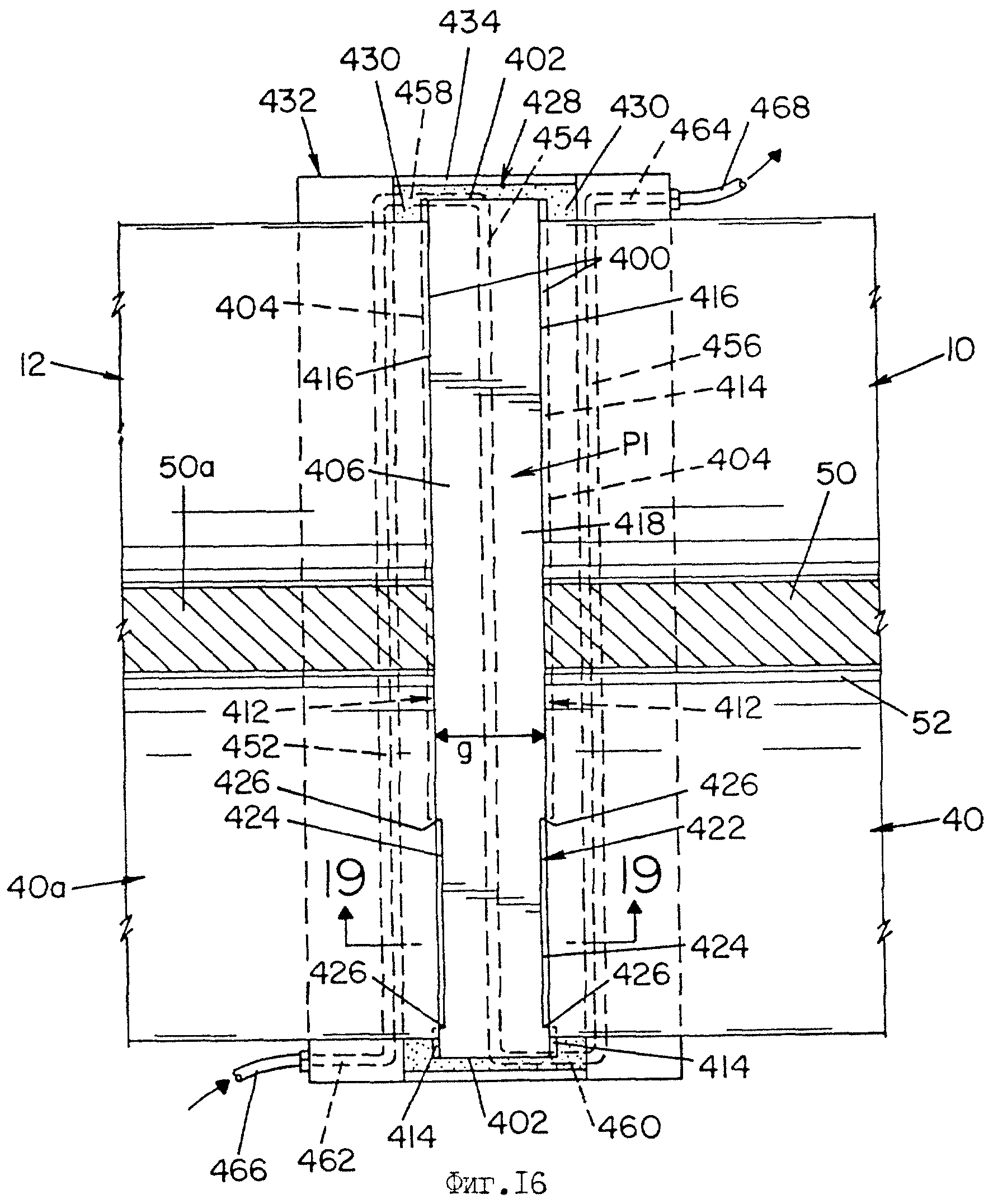

фиг. 16 представляет собой вид в плане с частичным сечением, выполненным по линии 16-16 на фиг.14;

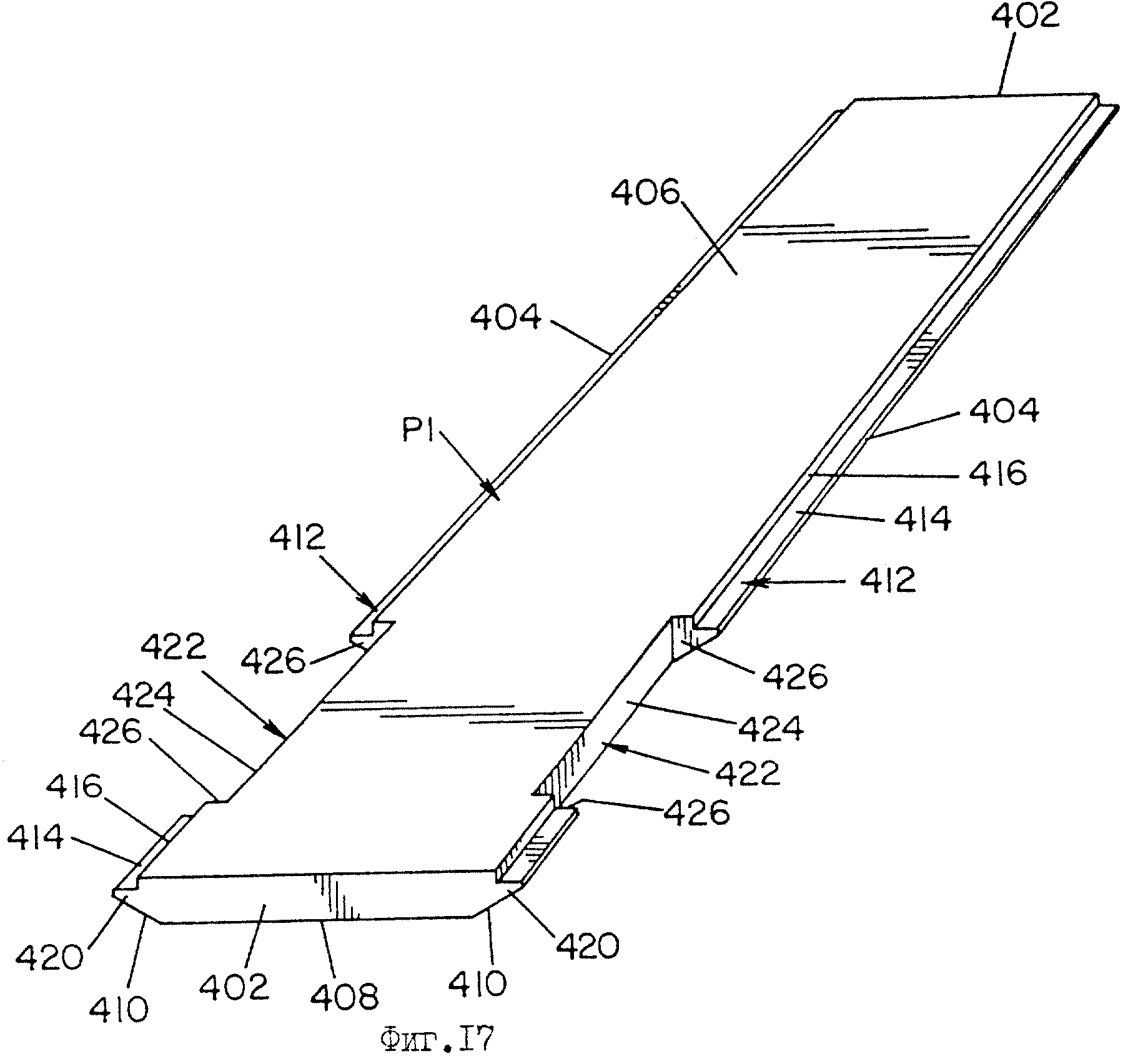

фиг. 17

представляет собой перспективный вид барьерной плиты по данному варианту осуществления изобретения;

фиг. 18 представляет собой частичное поперечное сечение барьерной плиты, показанной на

фиг.17;

фиг. 19 представляет собой вертикальное сечение, выполненное по линии 19-19 на фиг.16;

фиг. 20 представляет собой перспективный вид другого варианта осуществления барьерной

плиты согласно изобретению;

фиг. 21 представляет собой выполненный частично в сечении, в некоторой степени схематичный вид, иллюстрирующий взаимное расположение сварочного пистолета,

электрода, шеек рельсов и медных башмаков в процессе сварки рельсов для железнодорожных путей согласно другому варианту осуществления изобретения;

фиг.22 представляет собой схематичное

изображение сварочного пистолета и электрода, показанных на фиг.21;

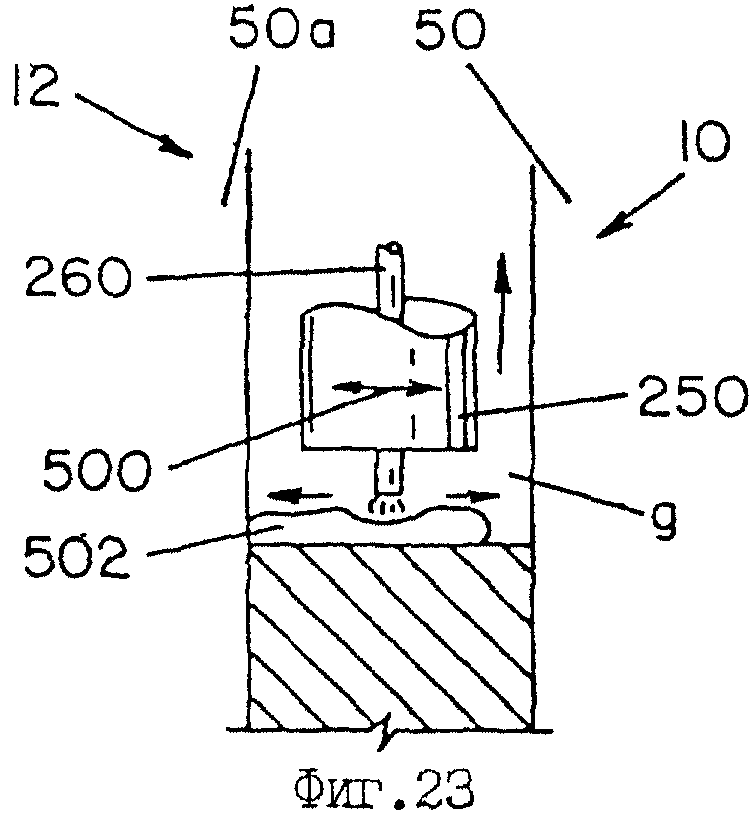

фиг. 23 представляет собой в некоторой степени схематичный вертикальный вид сварочного пистолета и электрода в зазоре между

рельсами, если смотреть в направлении справа налево на фиг.21;

фиг. 24 представляет собой увеличенное вертикальное сечение зазора между рельсами в процессе сварки, которое иллюстрирует

наплавку валика из присадочного материала в зазоре между переходными участками согласно данному варианту осуществления настоящего изобретения;

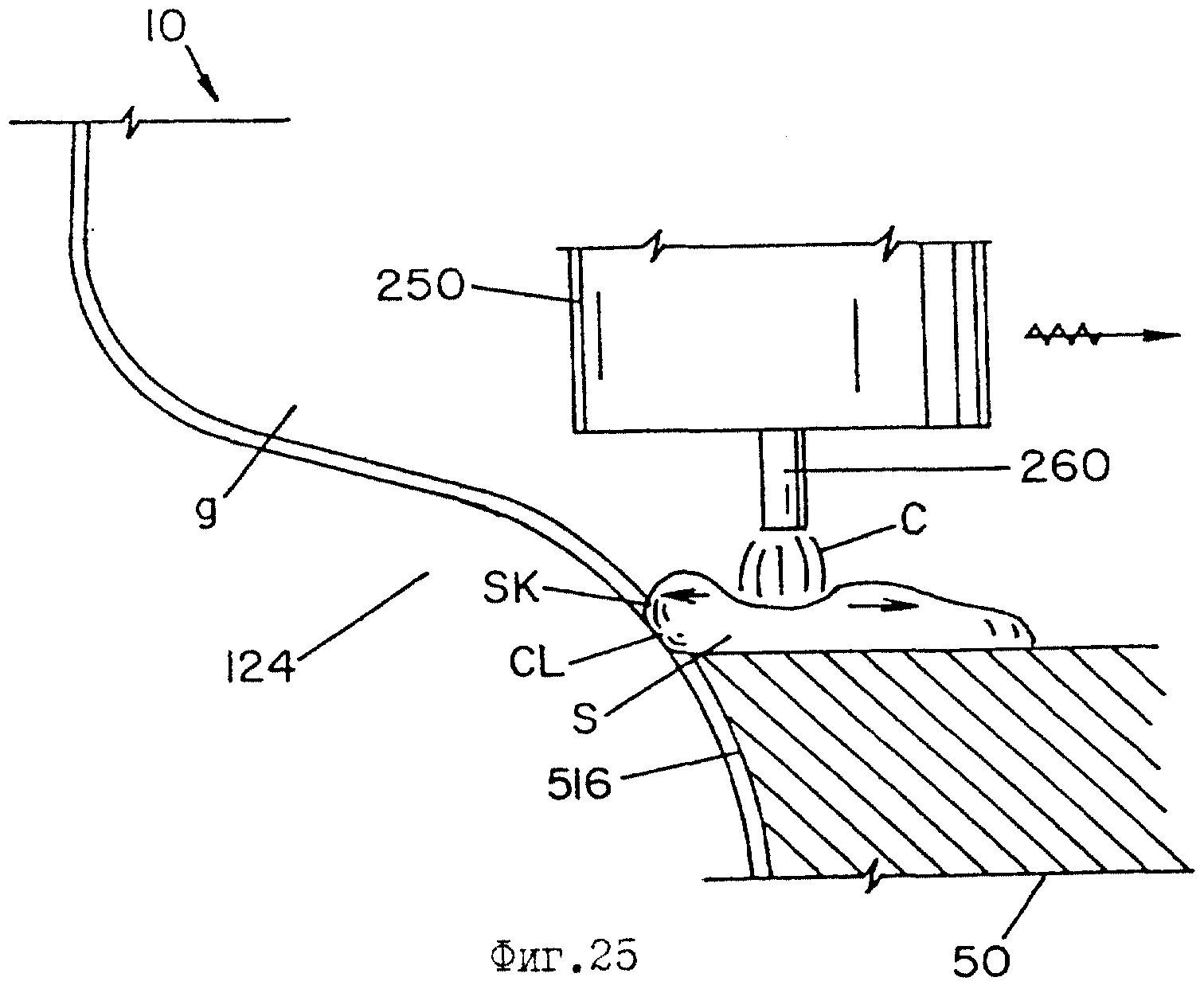

фиг.25 представляет собой увеличенное

детализированное изображение, иллюстрирующее удерживание сварочного электрода у начального участка валика, соответствующее левому концу валика, показанного на фиг.24;

фиг. 26 представляет

собой вид в плане начального участка валика, изображенного на фиг.25;

фиг. 27 представляет собой увеличенное вертикальное сечение начального участка валика, выполненное вдоль линии 20-20 на

фиг.26;

фиг. 28 представляет собой вертикальное сечение зазора между рельсами в процессе сварки, показывающее зазор между переходными участками рельсов, подлежащими заполнению путем наплавки

валиков согласно данному варианту осуществления настоящего изобретения;

фиг. 29 представляет собой увеличенное схематичное изображение головки рельса, иллюстрирующее времена выдержки в связи

с наплавкой валиков из присадочного материала между участками головки согласно данному варианту осуществления настоящего изобретения;

фиг. 30 представляет собой схематичное изображение рельса

для железнодорожного пути, показывающее, что почти все части зазора между рельсами, подлежащими соединению, приварены посредством импульсной сварки при данном варианте осуществления настоящего

изобретения.

Предпочтительный вариант осуществления

Далее рассматриваются фигуры, которые представлены только для иллюстрирования предпочтительного варианта осуществления

изобретения, а не в целях ограничения его, причем фиг.1 показывает рельс А для железнодорожного пути, уложенный на полотне В в полосе отвода и включающий в себя рельсы 10, 12, подлежащие соединению

для образования бесстыкового пути (CWR - continious welded rail) и опирающиеся на полотно В с помощью шпал 20, стальных опорных плит 30 и путевых костылей 32. Рельсы 10, 12 расположены на некотором

расстоянии друг от друга для образования зазора g, который подлежит заполнению расплавленным металлом с целью соединения двух рельсов 10, 12 вместе в виде бесстыкового рельса в полевых условиях, в

отличие от изготовления (сборки) бесстыкового рельса в заводских условиях. Зазор g может представлять собой зазор между двумя участками рельса, подлежащего ремонту, или зазор между двумя участками

рельса, которые должны быть исходно установлены в виде бесстыкового пути. Если зазор g используется для ремонта, в некоторых случаях необходимо разрезать рельсы и вставить длинный участок рельса. Этот

процесс используется для ремонта рельсов, которые имеют разрушения, соединений, которые разрушены, или соединений, которые являются дефектными. Во всех случаях два расположенных на некотором

расстоянии друг от друга рельса 10, 12 разделены зазором g, который составляет в основном 1,00 дюйм (25,4 мм).

На фиг.2 показан рельс 10, который имеет стандартный профиль или поперечное сечение, включающее в себя нижнее основание 40, которое является довольно широким и содержит опорную подошву 42 для обеспечения устойчивого расположения рельса на шпалах 20 с целью создания опоры, выдерживающей вес поездов, проходящих по рельсам. Основание 40 имеет две наклоненные вверх верхние части 44, 46, которые плавно переходят в проходящую в вертикальном направлении шейку 50, имеющую нижнюю галтель 52 и верхнюю галтель 54. Верхняя галтель плавно переходит в головку 60, имеющую большую корпусную часть 62 и верхнюю поверхность 64, образующую опору для колес и известную как вершина (crown) рельса, причем данная поверхность служит опорой катящемуся колесу W, имеющему цилиндрический обод 70 и диск 72, который предотвращает смещение колеса влево на головке 60, когда колесо катится по рельсу. С учетом того, что колесо контактирует с боковой или корпусной частью 62, а верхняя поверхность 64 постоянно контактирует с ободом 70, испытывая большую нагрузку от веса, головка 60 имеет обычную твердость по Бринеллю 300 с диапазоном от -60 до +40 по шкале Бринелля. Поскольку головка подвергается закалке, металл, из которого образован рельс, по меньшей мере, в зоне головки рельса должен представлять собой надлежащим образом высоколегированную сталь. Легированная сталь, используемая в присадочном материале, предназначенном для заполнения зазора g, имеет твердость вдоль верхней части рельса в зоне зазора g, которая удовлетворяет техническим требованиям к сварке рельсов согласно настоящему изобретению.

На фиг.3 обозначение элементов рельса 12, соответствующих элементам 10, дополнено индексом "а". То же обозначение будет использовано для разъяснения функционирования медных башмаков 100, 110, из которых башмак 100 надет на рельс 10, а башмак 110 надет на рельс 12. Башмак 100 будет описан подробно и то же самое описание применимо к башмаку 110, причем обозначение соответствующих элементов на башмаке 110, которые соответствуют элементам на башмаке 100, будет дополнено индексом "а".

На фиг.4 показано, что башмак 100 включает в себя верхнюю опорную планку 120, позволяющую свисающим прижимам 122, 124, выполненным из тяжелых медных блоков, скользить вдоль головки рельса. Верхняя опорная планка 120 также обеспечивает возможность выставления (выравнивания) прижимов 122, 124 и позволяет сохранить расстояние между прижимом 122 и прижимом 124, а также зазор между башмаками и участками рельсов. Фасонные поверхности 126, 128 соответственно обращены внутрь к поперечному сечению рельса. Эти поверхности соответствуют профилю рельса 10, так что совместное смещение башмаков 100, 110 в направлении друг друга путем скольжения в зону зазора g приводит к перекрыванию зазора для образования полости с формой поперечного сечения рельсов 10, 12. Для придания устойчивого положения свисающим прижимам предусмотрены штифты 130 для выставления вместе с болтами 132, 134, чтобы обеспечит возможность крепления тяжелых медных прижимов 122, 124 к опорной планке 120. В процессе работы башмаки смещают в заданное положение, показанное на фиг.3, чтобы открыть зазор g и обеспечить возможность сварки у нижней части основания рельсов. После этого башмаки 100, 110 смещают друг к другу, чтобы закрыть зазор с целью обеспечения возможности сварки в зоне проходящих в вертикальном направлении шеек 50, 50а соответствующих рельсов 10, 12. Как будет разъяснено ниже, нижняя подставка 150, выполненная из меди или сплава с высоким содержанием меди, расположена под подошвой 42 основания 40, 40а рельсов. Размеры верхней, проходящей в поперечном направлении выемки 152 выполнены такими, чтобы обеспечить возможность размещения в ней изолирующего элемента в виде керамического слоя 154, который перекрывает нижнюю часть зазора g под рельсами, как показано на фиг.3. Для закрывания нижней части ("дна") зазора g предусмотрена новая удлиненная барьерная плита Р, лучше всего показанная на фиг.5, 6 и 7.

Ранее предпринимались попытки выполнить электродуговую сварку в зазоре g, но эти попытки не были успешными, поскольку при данных процессах не обеспечивалась стабильность при работе и не существовало опорной конструкции для наплавки первого или второго слоев присадочного металла в зазоре g. Ширина этого зазора составляет приблизительно 1,00 дюйм (25,4 мм) для размещения проходящего вниз пистолета, несущего электрод и газовое сопло, такого как показано на фиг.8.

В прошлом, поскольку зазор должен был быть довольно широким для размещения сварочного оборудования, невозможно было обеспечить равномерное и устойчивое заполнение зазора, особенно в нижней части, где это имело решающее значение с точки зрения опорной функции рельсов. Рельсы изгибались и подвергались очень большим напряжениям у основания 40. Для решения этих проблем в соответствии с настоящим изобретением предусмотрено использование плиты Р, показанной на фиг.5-7. Эта плита выполнена из низкоуглеродистой стали, поскольку легирование в зазоре выполняется с помощью металлического порошка в стержне электрода, используемого в процессе дуговой сварки. Эта плита имеет толщину в диапазоне от 0,050 до 0,300 дюйма (от 1,27 мм до 7,62 мм). На практике плита имеет толщину 0,125 дюйма (3,175 мм) с шириной между параллельными краями 200, 202, обозначенной в виде размера b на фиг.7. Этот размер в исходном состоянии немного превышает ширину а зазора g. Следовательно, плита Р должна быть с усилием подана, например, с помощью молотка для вклинивания ее между рельсами 10, 12 в зоне самой нижней части рельсов, как показано на фиг.3. Это заклинивание заставляет плиту обжиматься до немного меньшей конечной ширины. Это заклинивание, которое вызывает обжим одного или более из краев 200, 202 плиты Р, гарантирует электрический контакт между плитой Р и рельсами 10, 12, которые заземлены. Когда плита Р находится в заданном положении, она опирается на верхнюю поверхность изолирующего элемента 154, расположенного в выемке 152 нижней опорной медной подставки 150. Подставка 150 создает нижний барьер для расплавленного металла, наплавляемого в зазоре g между рельсами 10, 12 во время процесса дуговой сварки, разъясняемого ниже. Показанные на фиг.5 и 6 параллельные края 200, 202 имеют соответствующие скошенные кромки 210, 212, выполненные под углом 30o и начинающиеся приблизительно на 0,030 дюйма (0,762 мм) ниже верхней поверхности плиты Р для образования соответствующих плоских выступов или стенок 220, 222. Эти стенки прижимаются к обращенным друг к другу поверхностям рельсов 10, 12 в нижней части зазора g для образования основания зазора с целью инициирования сварочного процесса. Плиту Р подают с усилием и заклинивают в заданном положении, показанном на фиг.8, жестко и неподвижно.

Как показывает фиг.8, сварочный пистолет 250 для дуговой сварки металла в среде защитного газа имеет диаметр х, составляющий приблизительно 1,2 дюйма (12,7 мм), и зазор g имеет ширину 1,00 дюйм (25,4 мм), обеспечивающую возможность смещения пистолета 250 в зазоре g. Из пистолета 250 непрерывно выходит электрод 260 с металлическим стержнем, опирающийся на направляющую 262, который на практике представляет собой электрод со стержнем из высокопрочного низколегированного металла, как правило электрод типа E110C-G. Проволока или электрод может представлять собой электрод фирмы Lincoln Electric, поставляемый как Outershield MC 1100. По мере перемещения электрода 260 вниз между плитой Р и электродом 260 создается дуга С. Эта дуга может быть использована или для сварки со струйным (мелкокапельным) переносом металла, или для импульсной сварки, как будет описано ниже. Защитный газ G выпускается из канала 264 вокруг направляющей 262 электрода в соответствии со стандартной технологией дуговой сварки в среде защитного газа. Заклинивание плиты Р гарантирует то, что заземленные рельсы будут находиться в контакте с барьерной плитой Р. Верхняя поверхность плиты используется для возбуждения дуги, а сама плита служит опорой сварочной ванне во время первого и/или второго прохода электрода 260 при его поступательном перемещении вдоль верхней поверхности плиты Р, зафиксированной в зазоре g. Эта плита поддерживает дугу во время операции возбуждения. Изоляция 154 предотвращает проникновение дуги в медную опорную подставку 150. Таким образом, подставка 150 обеспечивает хороший теплоотвод, но не позволяет меди проникнуть в сварной шов. Плита Р и применение нижнего керамического слоя 154 предотвращают загрязнение меди. Во время возбуждения дуги дуга не будет проплавлять насквозь сравнительно толстую плиту Р. По мере перемещения дуги взад и вперед между рельсом 10 и рельсом 12 дуга будет смещаться в зону скошенных кромок 210, 212, и в этот момент дуга может вызвать сквозное проплавление плиты Р вдоль края 200, 202. Однако расплавленный металл шва из электрода с металлическим стержнем может течь через эту часть плиты Р к нижнему изолирующему слою или керамическому слою 154, не вызывая никаких проблем. Края 200, 202 скошены для обеспечения возможности заклинивания, которое необходимо для создания плотного электрического контакта, так что в процессе дуговой сварки плита надежно заземлена. Плита заклинена в нижней части зазора g. Защитный газ G окружает дугу С, а плита Р обеспечивает постоянный нижний барьер для металла шва.

На фиг. 10 показано, что электрод 260 смещается взад и вперед по змеевидной траектории, когда электрод проходит в первый раз над плитой Р для наплавки первого слоя или корня R шва. Металл из этого первого прохода удерживается на плите Р и образует ванну расплавленного металла, соединяющую нижние части рельсов 10, 12.

Дуговую сварку выполняют, используя источник питания для дуговой сварки с инвертором с цифровым управлением, способный обеспечить комплексное высокоскоростное регулирование сигнала, такой как источник питания Lincoln Electric Power-wave 450. Заварку корня шва R выполняют с помощью сварочного процесса со струйным переносом металла при постоянном напряжении для обеспечения выделения большого количества тепла и высокой степени проплавления в корень шва. Как показано на фиг.11, ряд слоев наплавляют в поперечном направлении через всю ширину зазора g в нижней части зазоров между основаниями 40, 40а соответствующих рельсов 10, 12. После того как несколько слоев металла будут наплавлены при сварке под постоянным напряжением, источник питания переключают на импульсный режим работы и осуществляют наплавку дополнительных слоев, как снова показано на фиг.11. В этом заключается операция сварки основания зазора g. После этого, как показано на фиг.11А, башмаки 100, 110 смещают для закрывания (охватывания) зазора g в зоне шейки и в зоне головки рельсов 10, 12. Как показано на фиг.3, планки 120, 120а смещают в поперечном направлении вдоль рельсов. Это приводит к образованию верхнего проема между башмаками 100, 110 для обеспечения возможности продолжения использования пистолета 250 в сварочном процессе. Можно переключать режим выполнения сварки из режима сварки со струйным переносом металла при постоянном напряжении в более быстрый импульсный режим работы. В обоих случаях процесс представляет собой дуговую сварку в среде защитного газа, предназначенную для заполнения зазора присадочным металлом из электрода 260. Металл в стержне выбирают таким образом, чтобы он надлежащим образом легировал присадочный металл в зазоре g для обеспечения желательной прочности и металлургических характеристик сварного соединения.

Используемый на практике способ сварки схематично проиллюстрирован на фиг.13. Импульсный режим работы используют в зоне рядом с расположенными под углами верхними частями 44, 46 оснований 40, 40а. Аналогичным образом импульсный режим работы используют в зоне галтели 54 и у верхней поверхности 64 головки 60. Режим работы со струйным переносом металла используют в нижней части для инициирования прохода при заварке корня шва в процессе сварки с целью обеспечения надлежащего инициирования сварочного процесса и соединения рельсов у корня в зазоре g. Могут быть использованы сочетания режима струйного переноса металла и импульсного режима, или режим струйного переноса металла может быть использован для всего процесса. Режим струйного переноса металла используется у новой плиты Р.

Даже несмотря на то, что обращенные друг к другу поверхности рельсов 10, 12 являются плоскими, существует возможность того, что они могут иметь небольшую кривизну на одной или более поверхностей. Это соображение схематично проиллюстрировано на фиг.9, где зазор е образован между плитой Р и торцевой поверхностью рельса 10. Ограничением настоящего изобретения является то, что диаметр d электрода 260, который на практике составляет приблизительно 1/16 дюйма (1,587 мм), должен быть существенно большим по сравнению с зазором е, так что дуга, образованная электродом 260, не будет просто проходить вниз через изолирующий барьерный слой или элемент 154. Даже при данном небольшом отклонении тем не менее обеспечивается надлежащий контакт между рельсом или рельсами в целях заземления плиты Р для гарантирования непрерывности тесного электрического соединения между плитой Р и заземленными рельсами. Это изображение представлено только для того, чтобы проиллюстрировать идею, заключающуюся в том, что плита Р образует барьер между дугой С и нижней опорной конструкцией под зазором g.

Незначительно модифицированный вариант осуществления изобретения проиллюстрирован на фиг.12, где опора 150 имеет концевую плиту 300, проходящую вверх рядом с боковыми частями оснований 40, 40а рельсов. Изолирующее полотно, или керамический слой, 154 имеет удлиненную часть 154а, которая смещается вверх вдоль концевых плит 300 для создания самой наружной преграды или барьера для расплавленного присадочного металла, наплавляемого в нижней части зазора g, до того, как башмаки 100, 110 будут смещены друг к другу для выполнения сварки в зоне шеек и в зоне головок зазора g.

При использовании настоящего изобретения отсутствует какой-либо шлак в присадочном металле, наплавленном в зазоре g. В данном изобретении также используется сварочный процесс в среде защитного газа, при этом режим сварки может быть преобразован из режима работы со струйным переносом металла в импульсный режим работы путем использования большого разнообразия источников питания, используемых при сварочных работах. Было установлено, что при данном сварочном процессе получается шов без дефектов (плотный шов) с интенсивностью разрушения, которая сопоставима с интенсивностью разрушения швов, получаемых при использовании стыковой сварки оплавлением. Барьерная плита Р расходуется; таким образом, она составляет часть расплавленного металла в корневой части зазора g. Отсутствует необходимость в том, чтобы плита Р была источником легированного материала, поскольку электрод с металлическим стержнем имеет легирующие металлы в своем стержне.

На фиг.14-19 изображен другой вариант осуществления барьерной плиты согласно изобретению и конструктивные модификации базового башмака, теплоизолирующего элемента и боковых формирующих башмаков, которые совместно с барьерной плитой обеспечивают реализацию другого варианта осуществления способа и системы дуговой сварки стальных рельсов для железнодорожных путей в среде защитного газа согласно изобретению. На фиг.14-19 рельсы 10 и 12 конструктивно идентичны рельсам, описанным выше, и соответственно на фиг.14-19 используются аналогичные номера позиций для обозначений конструктивных элементов рельсов. Кроме того, базовые конструкции боковых формирующих башмаков 100 и 110 идентичны описанным выше конструкциям, и соответственно на фиг. 14-19 используются аналогичные номера позиций для конструкций составляющих элементов, которые соответствуют описанным выше элементам.

Как показывают фиг.14-19, каждая из подошв 42 и 42а оснований рельсов 10 и 12 имеет проходящую в боковом направлении нижнюю кромку 400, которая, как видно на фиг.15 и 16, имеет длину, соответствующую расстоянию между боковыми противоположными концами соответствующего основания рельса. Как лучше всего видно на фиг.16-18, барьерная плита Р1 согласно данному варианту осуществления удлинена в боковом направлении зазора g и имеет противоположные в продольном направлении концы 402, противоположные в боковом направлении боковые края 404, проходящие между концами 402, верхнюю поверхность 406 и нижнюю поверхность 408, которая включает в себя скошенные кромки 410. Плита Р1 имеет толщину приблизительно 0,125 дюйма (3,175 мм) между поверхностями 406 и 408, и начало каждой скошенной кромки находится на расстоянии приблизительно 0,030 дюйма (0,762 мм) от верхней поверхности 406 в направлении вниз, а скошенная кромка проходит вниз и внутрь от соответствующего края 404 под углом приблизительно 30o относительно верхней поверхности. Противоположные в боковом направлении боковые края 404 обеспечивают создание барьерной плиты с шириной приблизительно 1, 120 дюйма (28,448 мм), которая больше ширины зазора g между основаниями рельсов, и на верхней поверхности 406 в направлении внутрь по отношению к боковым краям 404 и между противоположными концами барьерной плиты выполнены уступы 412. Каждый уступ 412 включает в себя нижнюю стенку 414, параллельную верхней поверхности 406, и внутреннюю боковую стенку 416, перпендикулярную нижней стенке 414 и параллельную соответствующему боковому краю 404. Боковые стенки 416 удалены друг от друга на некоторое расстояние в боковом направлении для образования барьерной плиты с центральной частью 418, имеющей ширину приблизительно 0,995 дюйма (25,273 мм), которая формирует центральную часть, подлежащую размещению в зазоре g, как показано на фиг.19, и, кроме того, на фиг.19 видно, что уступы 412 служат для приема соседних участков оснований 40 и 40а рельсов 10 и 12 и позволяют образовать барьерную плиту с боковыми частями 420, которые расположены под подошвами 42 и 42а рельсов. Предпочтительно каждый уступ 412 имеет ширину приблизительно 0,063 дюйма (1,6002 мм) и глубину приблизительно 0,020 дюйма (0,508 мм).

В целях, которые указаны ниже, каждый из противоположных в боковом направлении боковых краев барьерной плиты Р1 выполнен с открытым наружу в боковом направлении пазом 422, который проходит между верхней поверхностью 406 и скошенными частями 410 нижней поверхности барьерной плиты. Каждый из пазов 422 имеет внутреннюю стенку 424, параллельную внутренней стенке 416 соответствующего уступа 412 и удаленную на некоторое расстояние в боковом направлении внутрь от соответствующей внутренней стенки 416, и имеет удаленные друг от друга в продольном направлении концевые стенки 426, проходящие в боковом направлении наружу от стенки 424. Пазы 422 предпочтительно выровнены в боковом направлении друг относительно друга и находятся рядом с одним из концов 402 барьерной плиты, и эти пазы удалены внутрь от конца плиты на расстояние 0,50 дюйма (12,7 мм) с тем, чтобы они находились внутри от конца кромки 400 подошвы соответствующего основания рельса. Предпочтительно в целях, указанных ниже, барьерная плита Р1 между концами 402 имеет длину, составляющую приблизительно 6,5 дюйма (165,1 мм), которая превышает длину кромок 400 подошв оснований рельсов, в результате чего расстояние между пазами 422 и концом 402 достаточно для того, чтобы обеспечить наличие пазов, удаленных внутрь от наружных концов кромок 400 подошв приблизительно на 0,250 дюйма (6,35 мм), как показано на фиг.16. Предпочтительно каждый паз 422 имеет длину 1,63 дюйма (41,402 мм) и ширину приблизительно 0,103 дюйма (2,6162 мм).

Кроме того, в соответствии с данным вариантом осуществления, как лучше всего видно на фиг.19, теплоизолирующий элемент 428, предпочтительно керамическая плита, расположен под барьерной плитой Р1 между противоположными концами барьерной плиты, перекрывает в боковом направлении барьерную плиту и имеет боковые стороны 430, перекрывающие соответствующую одну из боковых частей 420 барьерной плиты. Кроме того, медный базовый башмак 432 имеет открытую вверх выемку 434, которая служит для размещения теплоизолирующего элемента 428, перекрывает в боковом направлении изолирующий элемент и образует башмак с верхними поверхностями 436, входящими в контакт с подошвами 42 и 42а рельсов 10 и 12. Предпочтительно теплоизолирующий элемент 428 имеет очертание, при котором образуется верхняя поверхность 438, находящаяся под нижней поверхностью 408 барьерной плиты Р1 и входящая в контакт с этой нижней поверхностью, и противоположные боковые части 430 с выпуклым профилем, каждая из которых входит в контакт с соответствующей одной из нижних поверхностей 42 и 42а рельсов снаружи в боковом направлении от боковых частей 420 барьерной плиты. Контур боковых частей 430 позволяет создать углубление 440 под каждым рельсом, необходимое в указанных ниже целях. Предпочтительно теплоизолирующий элемент 428 располагают в базовом башмаке 432, а затем барьерную плиту Р1 устанавливают на теплоизолирующий элемент для образования узла, который впоследствии устанавливают как единый узел (в сборе) под концами расположенных на некотором расстоянии друг от друга рельсов, в результате чего барьерная плита размещается и фиксируется относительно подошв рельсов и зазора между их основаниями с тем, чтобы предотвратить смещение или деформацию барьерной плиты во время предварительного подогрева частей элементов и деформацию барьерной плиты во время наплавки корня шва.

Кроме того, в соответствии с данным вариантом осуществления базовый башмак 432 и боковые формирующие башмаки 100 и 110 выполнены со сквозными каналами для охлаждающего вещества для циркуляции такого охлаждающего вещества как вода во время сварочного процесса. Если рассматривать данный аспект более подробно, то в отношении башмаков 100 и 110 следует указать на то, что, как лучше всего видно на фиг.14 и 15, каждый из боковых элементов 122 и 124 башмака 100 и каждый из боковых элементов 122а и 124а башмака 110 выполнен с проходящим в вертикальном направлении каналом 442 для охлаждающего вещества, имеющим входной конец 444 для подсоединения канала к непоказанному источнику охлаждающего вещества посредством входной магистрали 446 и имеющим выходной конец 448 для возврата охлаждающего вещества в источник через магистраль 450 возврата. Что касается базового башмака 432, то, как лучше всего видно на фиг.14 и 16, часть башмака между плоскостью дна выемки 434 выполнена со змеевидным каналом, образованным удаленными друг от друга на некоторое расстояние в продольном направлении и параллельными участками 452, 454 и 456 канала и соединительными участками 458, 460, находящимися соответственно между участками 452 и 454 и между участками 454 и 456. Змеевидный канал имеет входной конец 462 и выходной конец 464 для соответствующего соединения канала с непоказанным источником охлаждающего вещества посредством входной магистрали 466 и магистрали 468 возврата.

Сварочный процесс при данном варианте осуществления может быть таким же, какой был описан в данной заявке в связи с вариантом осуществления на фиг. 1-13. Частично рассматривая данный процесс, можно указать на то, что рельсы предварительно нагревают и первый слой металла шва или корень шва наплавляют путем перемещения электрода через зазор вдоль змеевидной траектории. Как видно на фиг.16, наплавка корня шва начинается у конца барьерной плиты Р1, имеющей сквозные пазы 422, в результате чего обеспечивается полное проплавление металла шва (наплавляемого металла) в начале прохода при заварке корня шва во время начального периода, когда нагрев при сварке увеличивается, но температура еще не достигает температуры, необходимой для расходования (плавления) барьерной плиты в зонах ее боковых сторон, находящихся под подошвами рельсов. Как показано на фиг.19, углубления 440 под подошвами рельсов образуют пространство для расплавленного металла, проходящего через пазы 440, и, кроме того, способствуют полному проплавлению через боковые стороны 420 барьерной плиты, когда температура сварки будет достаточно высокой для расходования боковых сторон 420. Кроме того, в соответствии с данным вариантом осуществления и как снова видно на фиг.16, противоположные концы барьерной плиты Р1 выступают в боковом направлении наружу от соответствующих концов оснований рельсов предпочтительно приблизительно на одну четверть дюйма (6,35 мм), для создания сварных зон соответственно "набегания" и "спуска" в начальной точке и в конечной точке корня шва, чтобы гарантировать высококачественную наплавку вдоль всей длины оснований рельсов. Как было упомянуто выше в данном описании, при завершении операции сварки избыточный металл шва в зонах "набегания" и "спуска" может быть удален, например, путем сошлифовывания. Корень шва образуют с помощью технологии сварки со струйным переносом металла, чтобы обеспечить высокую степень проплавления и выделение большого количества тепла на большой площади основания рельсов. Охлаждающее вещество, такое как вода, циркулирует по каналу для охлаждающего вещества в базовом башмаке 432 во время всего сварочного процесса, и, когда слои наплавляемого металла приближаются к участку шеек рельсов, боковые формирующие башмаки смещаются в заданное положение для охватывания (закрывания) зазора, и охлаждающее вещество циркулирует через элементы боковых формирующих башмаков по мере заполнения полости за счет продолжения процесса сварки в среде защитного газа.

На фиг.20 изображена барьерная плита Р2, которая представляет собой модификацию описанной выше барьерной плиты Р1. На фиг.20 видно, что плита Р2 выполнена с дополнительными парами противоположных друг другу в боковом направлении, открытых наружу пазов, обозначенных 422А, которые удалены от пазов 422 и друг от друга на расстояние приблизительно 0,25 дюйма (6,35 мм) вдоль соответствующей боковой стороны плиты. Во всех других отношениях, включая размеры, плита Р2 идентична плите Р1, вследствие чего на фиг.17-20 используются аналогичные номера позиций для обозначения аналогичных элементов.

На фиг.21-30 проиллюстрированы аспекты еще одного варианта осуществления настоящего изобретения, в котором зазор между рельсами для железнодорожных путей заполняют расплавленной сталью из электрода из присадочного металла посредством процесса дуговой сварки в среде защитного газа, который включает в себя заполнение зазора между участками головок рельсов с использованием методологии наплавки валика, которая позволяет оптимизировать прочность сварного шва в зазоре между участками головок и обеспечивает усиление шва у противоположных в боковом направлении краев головок. На данных фигурах для обозначения элементов, которые в основном соответствуют элементам, описанным выше в данной заявке в связи с фиг.1-13, используются аналогичные номера позиций.

На фиг. 21-23 некоторым образом схематично проиллюстрировано пространственное расположение сварочного пистолета 250, зазора g и медных прижимов 122 и 124 в зоне шеек 50 и 50а рельсов 10 и 12 во время выполнения сварочного процесса, который подробно будет описан ниже. Как следует из этих фигур, пистолет 250 и сварочный электрод 260 смещаются в боковом направлении в пазу g относительно продольного направления рельсов 10 и 12, и при этом данное боковое направление представляет собой направление между прижимами 122 и 124 на фиг.21. Одновременно сварочный пистолет и электрод приводятся в колебательное движение в продольном направлении зазора g, как показано стрелкой 500 на фиг.22 и 23. В данном варианте осуществления величина зазора g составляет один дюйм (25,4 мм), сварочный пистолет 250 имеет диаметр 9/16 дюйма (14,287 мм), и сварочный пистолет имеет амплитуду колебаний 2,6 мм и, таким образом, по 1,3 мм в каждом направлении от центрального положения, показанного на фиг.21. Как очевидно из фиг.23 такое колебательное движение пистолета 250 и электрода 260 обеспечивает растекание расплавленного присадочного материала 502 электрода 260 в продольном направлении между противоположными друг другу в продольном направлении поверхностями шеек 50 и 50а, образующих зазор g.

Как следует из изображения рельса 10 на фиг.30, основания рельсов состоят из нижней части 504 и верхней части 506 с зоной 52 нижней галтели, образующей переходную зону между верхней частью 506 и шейкой 50, а головка каждого рельса содержит переходную зону 508, находящуюся у верхнего конца шейки 50 и включающую в себя галтель 54, центральную часть 510 и окружную часть 512. Соответственно, очевидно, что зазор g между рельсами, подлежащими соединению, имеет части, соответствующие указанным участкам основания, шейки и головки.