Способ дуговой сварки в защитных газах стальных железнодорожных рельс (варианты) - RU2136465C1

Код документа: RU2136465C1

Чертежи

Описание

Изобретение относится к способу и устройству для сварки расположенных с интервалом стыков рельс и, в частности, для сварки двух расположенных с интервалом/стыков железнодорожных рельс дуговой сваркой в полевых условиях.

В течение нескольких лет предпринимались большие усилия, направленные на соединение расположенных с интервалом стыков рельс для железнодорожных путей при помощи сварки встык. Такие усилия, как правило, оказывались дорогостоящими и не приводили к успеху из-за ограничений используемых процессов, времени, требуемого для выполнения сварки, стоимости проведения сварки и/или неспособности добиться получения долговечных соединений. В патенте 3192356 (Шрубсалл) раскрывается процесс дуговой сварки под флюсом, в котором устранены недостатки способов газопрессовой сварки и электрической сварки оплавлением, в патенте 3308266 (Адаме) и патенте 4429207 (Девлетиан) иллюстрируется наиболее широко распространенный процесс дуговой сварки, в котором используется способ электрошлаковой сварки для заполнения зазоров между расположенными с интервалом железнодорожными рельсами в полевых условиях. Данный процесс включает в себя заполнение зазора между рельсами расплавленным металлом, покрытым соответствующим шлаком. С целью предотвращения вытекания массы расплавленного металла из зазора между рельсами предусмотрено использование: боковых форм и нижнего элемента, которые создают условия для значительного выдвижения металла из под рельс и его удлинения из имеющегося зазора. В известных патентах показана модифицированная электрошлаковая сварка (ESW), которая может использоваться в полевых условиях, при которых рельсы не могут быть повернуты вверх дном для нормальной сварки. Дается объяснение преимуществ электрошлаковой сварки над обычной термитной сваркой, используемой в настоящее время. В данных раскрытиях сущности изобретения предыдущие способы сварки рельс, включая термитный процесс, описываются с целью указания основных недостатков, которые, как известно, приводят к многочисленным выходам из строя в полевых условиях. Данные патенты включены в настоящее описание изобретения путем ссылки на соответствующий источник с целью описания процесса электрошлаковой сварки, несмотря на то, что данный процесс больше не используется на практике из-за очевидных недостатков и неспособности получить равномерную и отвечающую требованиям сварку в полевых условиях. В данном процессе используется большая масса расплавленного металла, который создает проблемы в полевых условиях.

Якобы получаемое преимущество над электрошлаковым процессом, комбинация электрошлакового способа и дуговой сварки в защитных газах раскрываются в патенте 5175405 (Каримайн). В данном патенте применяется процесс автоматической сварки встык расположенных с интервалом стыков рельс для железнодорожных путей с использованием дуговой сварки в защитных газах в комбинации с электрошлаковым процессом. Подробно рассматриваются недостатки обычно используемого способа термитной сварки и способа дуговой сварки, попытки использовать который предпринимались ранее. Как указывалось выше, способ термитной сварки дает соединения, которые имеют неприемлемо большое количество выхода из строя; однако с учетом экономических показателей, затрат времени и неспособности достижения успешной дуговой сварки данному термитному процессу по-прежнему отдается предпочтение в полевых условиях. Рассматриваются недостатки непрерывного способа дуговой сварки, как, например, в данном патенте - это неспособность возбуждения дуги и необходимость возбуждения и выключения дуги при осуществлении процесса сварки. Для преодоления некоторых из этих недостатков в данном патенте рассматривается использование дуговой сварки под флюсом в нижней части зазора между рельсами для того, чтобы успешно начать процесс сварки для последующей и непрерывной дуговой сварки. Патент 5175405 (Каримайн) включен в описание данного изобретения путем ссылки на соответствующий источник для раскрытия недостатков термитного процесса, прилагаемого способа дуговой сварки и дуговой сварки под флюсом, предпринимались попытки использовать все эти способы, которые не увенчались успехом в полевых условиях. Решением, предложенным в патенте 5175405 (Каримайн), является использование дуговой сварки в защитных газах в комбинации с электрошлаковой сваркой, в которой способ дуговой сварки в защитных газах используется в основании зазора с целью преодоления недостатков предыдущих попыток использовать всю электрошлаковую сварку. Однако данный процесс использования дуговой сварки в защитных газах в нижней части зазора не может быть успешным в полевых условиях из-за того, что не разработан способ, который обеспечил бы точное возбуждение дуги и нанесение первого слоя присадочного металла в нижней части зазора.

В патенте 5605283 (Лахнштейнер и др.) рассматриваются железнодорожные рельсы, свариваемые вместе множеством наплавленных валиков, проходящих поперечно в продольное направление рельс. Валики поднимаются от основания рельс к головкам рельс с поперечно параллельным и продольно перекрывающимся соотношением и укладываются с использованием дуговой сварки в среде инертного газа. Три зоны рельс, а именно основание, шейка и головка по-разному и последовательно свариваются вместе, данный процесс дает возможность использовать различные наплавочные материалы в различных зонах сварки. Для процесса сварки необходимы задержки между этапами сварки в последовательных зонах, что требует нежелательных затрат времени и делает процесс дорогостоящим.

Патенты, упомянутые в описании изобретения, показывают недостатки известных технических решений, в которых безуспешно предпринималась попытка использования комбинации различных типов дуговой сварки. Следовательно, по общему признанию, несовершенный термитный процесс является единственным процессом, который широко используется для размещения расплавленного металла между расположенными с интервалом рельсами для их соединения в полевых условиях.

Железнодорожные рельсы укладываются и ремонтируются путем соединения стыков рельс во время их использования или сборки для использования в полевых условиях. Результатом процесса соединения является соединение между рельсами, которое имеет большую прочность, может регулироваться металлургически, не растрескивается и может экономически выгодно изготавливаться в течение весьма короткого промежутка времени. Критерием такого процесса сварки является его продолжительность не более 45 мин, иначе такой процесс вызовет задержку в движении поездов или изменения маршрутов их движения. Для соединения рельс в полевых условиях в настоящее время используются два процесса. Первым процессом является термитный способ, в котором расположенные с интервалом рельсы окружены соответствующей песчаной формой, и сталь плавится и заливается в форму для того, чтобы заполнить зазор между расположенными с интервалом рельсами. По мере затвердевания расплавленного металла рельсы соединяются; однако данный процесс, который широко используется, имеет количество выходов из строя по имеющимся данным 75%. Кроме того, рельсы должны расплавляться расплавленной сталью, заливаемой в зазоры между рельсами. Данная потребность плавления не всегда удовлетворяется и также способствует выходу из строя соединения, получаемого термитным процессом в полевых условиях. Для значительного уменьшения недостатков широко используемого термитного процесса, в котором сталь разливается в зазоры между рельсами, стыки рельс могут соединяться стыковой сваркой оплавлением, при которой стыки рельс сжимаются вместе с большой силой, в то время как между рельсами пропускается электричество. Это вызывает расплавление стыков рельс и их сварку под давлением. Данный процесс значительно уменьшает количество выходов соединений из строя - до менее чем 10%. Однако стыковая сварка оплавлением наиболее эффективно производится производственным оборудованием, при использовании которого рельсы не закрепляются на шпалах и могут сдвигаться вместе усилием, создаваемым стационарным гидравлическим оборудованием. Для преодоления недостатков широко используемого термитного процесса стыковая сварка оплавлением была модифицирована для использования в полевых условиях. Однако время для процесса сварки значительно больше, чем для термитного процесса, т.к. рельсы должны удлиняться при приложении гидравлического усилия, данная операция требует отсоединения одного или двух рельс от шпал. Данная операция, выполняемая вручную, должна производиться в обратном порядке после окончания сварки, что требует исключительно больших затрат времени.

Стыковая сварка рельс оплавлением потребляет часть рельс, что вызывает трудности после окончания процесса сварки. Кроме того, профиль рельс должен сращиваться в рельс для получения необходимого рельсового материала для сварки.

Недостаточно транспортировать гидравлическое оборудование, необходимое для создания очень большого давления между рельсами, в отдаленные районы, как требуется в полевых условиях. Стыковая сварка вызывает оплавление по периферии соединенных рельс, которое должно срезаться и затем шлифоваться для получения гладкой поверхности и предотвращения концентрации напряжения в соединении в процессе использования. Несмотря на то что стыковая сварка оплавлением значительно уменьшает количество выходов из строя соединений, выполненных в полевых условиях, термитный процесс по-прежнему используется благодаря тому, что он может выполняться быстро простым размещением формы вокруг зазора между расположенными с интервалом рельсами. Данный процесс не требует крупногабаритного оборудования и относительно недорогой. Количество выходов из строя возрастает при повторном выполнении термитного процесса в случае, когда соединение вышло из строя. При выполнении данной операции большая часть рельса должна отрезаться и новая часть рельса вставляется в открытый участок. Следовательно, вышедшее из строя соединение, полученное посредством термитной сварки, как правило, приводит к необходимости использования двух термитных соединений для замены с учетом их склонности к выходу из строя. Из вышесказанного следует, что даже, несмотря на широкое использование термитного процесса, существует настоятельная потребность в процессе, который соединял бы рельсы в полевых условиях при небольшом количестве выходов из строя с сохранением преимуществ, связанных с термитным процессом. Такая потребность существует на протяжении многих лет. Периодически предпринимаются попытки использовать дуговую сварку, такую как электрошлаковая, непрерывная дуговая сварка и дуговая сварка под флюсом и их комбинации. Ни одна из вышеперечисленных сварок не была успешной, т.к. при их выполнении используется непрактичное крупногабаритное оборудование, требуется неприемлемо продолжительное время для сварки и окончательного шлифования и они имеют неприемлемое количество выходов из строя. Процесс дуговой сварки, особенно в нижней части зазора между рельсами, не соответствует предъявляемым требованиям. Кроме того, ранее предпринятые попытки использования дуговой сварки для соединения стыков расположенных с интервалом железнодорожных рельс были дорогостоящими, требовали использования сложного оборудования и значительного времени для подготовки к процессу сварки и фактическому выполнению процесса сварки. Такого времени не имеется для сварки рельс в полевых условиях.

Изобретение относится к способу и устройству для использования дуговой сварки в защитных газах с целью соединения стыков расположенных с интервалом железнодорожных рельс, данный способ и устройство обеспечивают экономичный, скоростной и механически и металлургически надежный способ.

Железнодорожные рельсы имеют стандартную форму поперечного сечения, включающую в себя нижнее основание с опорной нижней частью, которая является относительно широкой, что обеспечивает возможность установки на шпалы, расположенные на определенном расстоянии друг от друга. Над основанием находится вертикально проходящая шейка, которая переходит в верхнюю головку, входящую в зацепление с колесами. Данная головка часто закаливается для получения более высокой износоустойчивости при движении колес поезда по рельсам. Твердость участка головки имеет особенно большее значение на изогнутых участках пути из-за скольжения между колесами и рельсами благодаря твердой конструкции оси между колесами, которые расположены поперечно на определенном расстоянии друг от друга. Кроме того, рельсы должны иметь гладкую головку с целью предотвращения вибрации вагонов, проходящих по рельсам. Потребность в уменьшении вибрации вызвала значительное увеличение сварки встык рельс в высокоскоростных рельсовых системах большого веса. В далеком прошлом рельсы не сваривались вместе, что создавало характерную вибрацию поездов, проходящих по рельсам. С появлением высокоскоростных и высокотехнологичных железнодорожных систем большого веса рельсы должны соединяться вместе как непрерывный рельс, что привело к повышению потребности в процессах соединения, выполняемых в полевых условиях, усовершенствованию которых служит данное изобретение. Изобретение способствует преодолению недостатков термитного способа и способа стыковой сварки оплавлением.

В соответствии с изобретением стыки соединяемых рельс расположены на определенном расстоянии друг от друга для определения зазора, имеющего нижнее отверстие. Данный зазор имеет определенную ширину с целью выполнения дуговой сварки в защитных газах путем обеспечения наличия в зазоре присадочного металла и сварочного пистолета. В соответствии с изобретением удлиненная стальная барьерная пластина длиной, соответствующей ширине рельс у основания, и шириной больше, чем ширина зазора, закрепляется клином между рельсами в нижней части зазора. Таким образом, в нижних частях основания зазора стальная барьерная пластина устанавливается для перекрытия пролета между расположенными с интервалом рельсами. После закрепления барьерной пластины в требуемом положении в нижней части зазора между рельсами зазор заполняется расплавленным металлом с помощью электрической дуговой сварки в защитных газах, которая начинается путем перемещения сварочного пистолета по направлению вниз до тех пор, пока электродный присадочный металл не соприкоснется с барьерной пластиной. Пластина имеет толщину, как правило, 1/8 дюйма (3,175 мм) в пределах от 0,050 до 0,300 дюйма (0,127-0,762 см). Ввиду того что нижняя барьерная пластина плотно закреплена между рельсами в нижней части зазора, процесс сварки начинается путем введения электрода с присадочным металлом в соприкосновение с барьерной пластиной. Таким образом, сварка происходит в верхней части относительно прочно закрепленной барьерной пластины в соответствии со стандартным способом газовой сварки. В нижней части способ газовой сварки представляет собой сварку со струйным переносом металла при постоянном напряжении. Данный процесс обеспечивает возможность сильного нагревания и проникновения в нижний слой наплавленного металла. Электрод предназначен для сварки высокопрочных сталей, состоит из низколегированного сплава с металлическим стержнем, в котором материал стержня содержит требуемые легирующие металлы. На практике применяется электрод с металлическим стержнем МС 1100 с наружным газовым защитным покрытием: 95% аргона и 5% двуокиси углерода или кислорода. Металл стержня электрода выбирается таким образом, чтобы он соответствовал металлу, образующему рельсы, расположенные с интервалом, для обеспечения требуемого предела тягучести. Газовая защита предусмотрена вокруг перемещающегося электрода с металлическим стержнем в соответствии со стандартной практикой или способом со струйным переносом металла, или в дальнейшем используемым импульсным способом дуговой сварки. В данном процессе создается очень небольшое количество шлака, что было проблемой при дуговой сварке под флюсом и электрошлаковой сварке. Шлак, создаваемый в вышеуказанных процессах, может привести к появлению включений в металле, особенно на поверхности раздела между расплавленным металлом и стыками рельс. Данные включения приводят к выходу из строя.

В изобретении используется дуговая сварка в защитных газах или импульсным способом или способом со струйным переносом металла при постоянном напряжении, последний способ использовался в нижней части зазора, смежного с новой барьерной пластиной, закрепленной клином между расположенными с интервалом рельсами. В изобретении используется высокоэффективный источник питания с цифровым управлением и сложным высокоскоростным управлением в форме волны.

На практике предусмотрено использование источника питания "Линкольн Электрик Пауэрвейв 450", который имеет возможности быстрого переключения между сваркой со струйным переносом металла при постоянном напряжении и импульсной сваркой с соответствующим управлением. В каждый момент процесс сварки изобретения является процессом электрической дуговой сварки в защитных газах, который создает высокую температуру, необходимую для создания надежной поверхности раздела между стыками рельс и направленным металлом, создаваемым электродом с металлическим стержнем по мере его продвижения к расплавленному металлу в соответствии со стандартной практикой сварки. Перед выполнением данной операции рельсы предварительно нагреваются до температуры около 900oF (482,2oC). Первый слой наплавленного металла укладывается по мере потребления барьерной пластины, закрепленной клином между рельсами, путем продвижения электрода поперек зазора, в то время как он движется в поперечном направлении вдоль зазора. Проход при заварке корня шва применяется при процессе сварки со струйным переносом металла, несколько следующих слоев обеспечивают возможность значительного проплавления и высокую температуру на большом участке основания рельс. После этого источник питания переключается на импульсную сварку. Дополнительные проходы осуществляются для заполнения участка между рельсами у нижнего основания рельс. После первого или второго проходов барьерная закрепленная клином пластина больше не является фактором, так как расплавленный металл над пластиной затвердел. Когда процесс сварки приближается к шейке рельса, используются контурные медные колодки для закрытия зазора с тем, чтобы теперь зазор представлял собой закрытую полость. В соответствии с одним из аспектов изобретения полость заполняется путем продолжения сварки в защитных газах, затем данный процесс снова превращается в способ сварки со струйным переносом металла при постоянном напряжении для достижения более эффективного проплавления. Процесс дуговой сварки продолжается от шейки до головки рельс. На практике в соответствии с данным аспектом импульсный способ сварки применяется для получения переходной зоны между сваркой со струйным переносом металла при постоянном напряжении, данный процесс используется в большей части головки и шейки и в начальной части нижнего основания. Было установлено, что высокие результаты могут быть получены при переключении между способом сварки со струйным переносом металла и способом импульсной сварки. Способ импульсно- дуговой сварки используется для регулирования подводимого тепла в течение определенных этапов общего сварочного процесса.

Как описывалось до сих пор, электрическая дуговая сварка в среде защитного газа заполняет зазор между рельсами, расположенными с интервалом, данный процесс становится возможным благодаря использованию нижней барьерной пластины, закрепленной клином между двумя рельсами в нижней части зазора между рельсами. Данная барьерная пластина изготавливается из стали и имеет толщину от 0,050 до 0,300 дюйма (0,127 - 0,762 см). Боковые кромки пластины скошены для получения вертикального контактного выступа около 0,030 дюйма (0,0762 см). Таким образом, расклинивание может привести к деформации барьерной пластины для обеспечения возможности электрического контакта между рельсами и барьерной пластиной на практике, начальная ширина барьерной пластины больше, чем ширина зазора между рельсами, что обеспечивает плотное расклинивание, когда барьерная пластина вставляется с усилением в положение клина в нижней части зазора. Ширина пластины на 0,010 - 0,025 дюйма (0,0254 - 0,0635 см) больше, чем ширина зазора. Это вызывает деформацию пластины при установке в положение расклинивания и обеспечивает возможность заклиненного положения и электрического контакта, который имеет значение для эффективной последующей дуговой сварки. В прошлом не был предусмотрен такой механизм возбуждения дуги при электрической дуговой сварке, используемой для соединения стыков установленных с интервалом рельс для железнодорожных путей.

В соответствии с другим аспектом изобретения новый способ и устройство включают в себя элемент теплоизоляции или керамический слой под барьерной пластиной, которые перекрывают нижнее отверстие зазора с целью предотвращения проникновения дуги через медь, в результате чего дуга может расплавить часть меди, что может вызвать проблемы растрескивания. Блок для удерживания меди расположен под рельсами для предотвращения потерь расплавленного металла в зазоре и имеет поглотитель тепла с целью устранения перегрева наплавки.

В соответствии с другим аспектом изобретения повышенная прочность сварочного шва в зазоре между головками рельс достигается уникальным способом наплавки валиков металла в зазоре между переходными участками, между головками и шейками рельс, и в зазорах между центральными и выпуклыми участками рельс. В данном процессе наплавка валиков присадочного металла осуществляется способом, который способствует усилению шва на противоположно расположенных боковых кромках перехода и на центральных частях головок с тем, чтобы довести до оптимума защиту от вертикального отделения головки от шейки в процессе последующего использования рельс и от действия больших сил, создаваемых локомотивом и железнодорожными вагонами, данные силы вызывают волнообразную деформацию рельс и сварных соединений между ними. Предпочтительно в соответствии с данным аспектом изобретения зазор между нижней частью оснований рельс заполняется способом, рассматриваемым в данном патенте, путем использования барьерной пластины и сварки со струйным переносом металла при постоянном напряжении с последующим окончанием заполнения зазора между верхними частями оснований, шейками и головками рельс с использованием импульсной сварки. Когда сварка шеек рельс доходит до переходных частей головок, валики присадочного металла непрерывно укладываются последовательно в противоположных боковых направлениях между боковыми наружными кромками переходной, центральной и выпуклой частями головки, при этом движение варочного электрода задерживается в начале укладки каждого валика, способом, который дает возможность получить последовательные валики, проходящие в противоположных направлениях относительно друг друга. Каждый валик имеет конец на одной из наружных кромок, которая толще в вертикальном направлении, чем остальная часть валика и которая находится в консольном соотношении по отношению к кромке и таким образом обеспечивает возможность низлежащей опоры для последующего вертикального валика, имеющего свое начало и конец, проходящий в том же направлении относительно боковых противоположных кромок переходной, центральной и выпуклой частей головок. Зазоры между переходной, центральной и выпуклой частями головок заполняются путем непрерывного передвижения сварочного электрода взад-вперед между боковыми противоположными сторонами головки вышеуказанным способом до окончания операций заполнения.

Основной целью изобретения является разработка способа и устройства для дуговой сварки в защитных газах стальных рельс для железнодорожных путей, данный способ и устройство могут быстро использоваться в полевых условиях, и имеют небольшое количество выходов из строя.

Еще одной целью изобретения является разработка способа и устройства, как определено выше, в данном способе и устройстве применяется концепция закрепления клином металлической барьерной пластины в нижней части зазора между расположенными с интервалом рельсами для начала и регулирования дуговой сварки в защитных газах, которая используется в способе и устройстве изобретения.

Еще одной целью изобретения является создание барьерной пластины, закрепляемой клином между расположенными с интервалом рельсами для железнодорожных путей в нижней части зазоров между рельсами с целью обеспечения возможности эффективного и быстрого соединения рельс путем дуговой сварки в защитных газах.

Еще одной целью изобретения является разработка способа соединения стальных железнодорожных рельс таким образом, чтобы довести до оптимума прочность сварного шва в зазоре между головками рельс.

Другой целью является разработка способа вышеуказанными характеристиками, который обеспечивает возможность усиления шва на боковых противоположных кромках головок рельс с целью оптимизации защиты от вертикального отделения головок рельс от их шеек.

Данные и другие цели и преимущества становятся очевидными из нижеследующего описания и сопровождающих его чертежей.

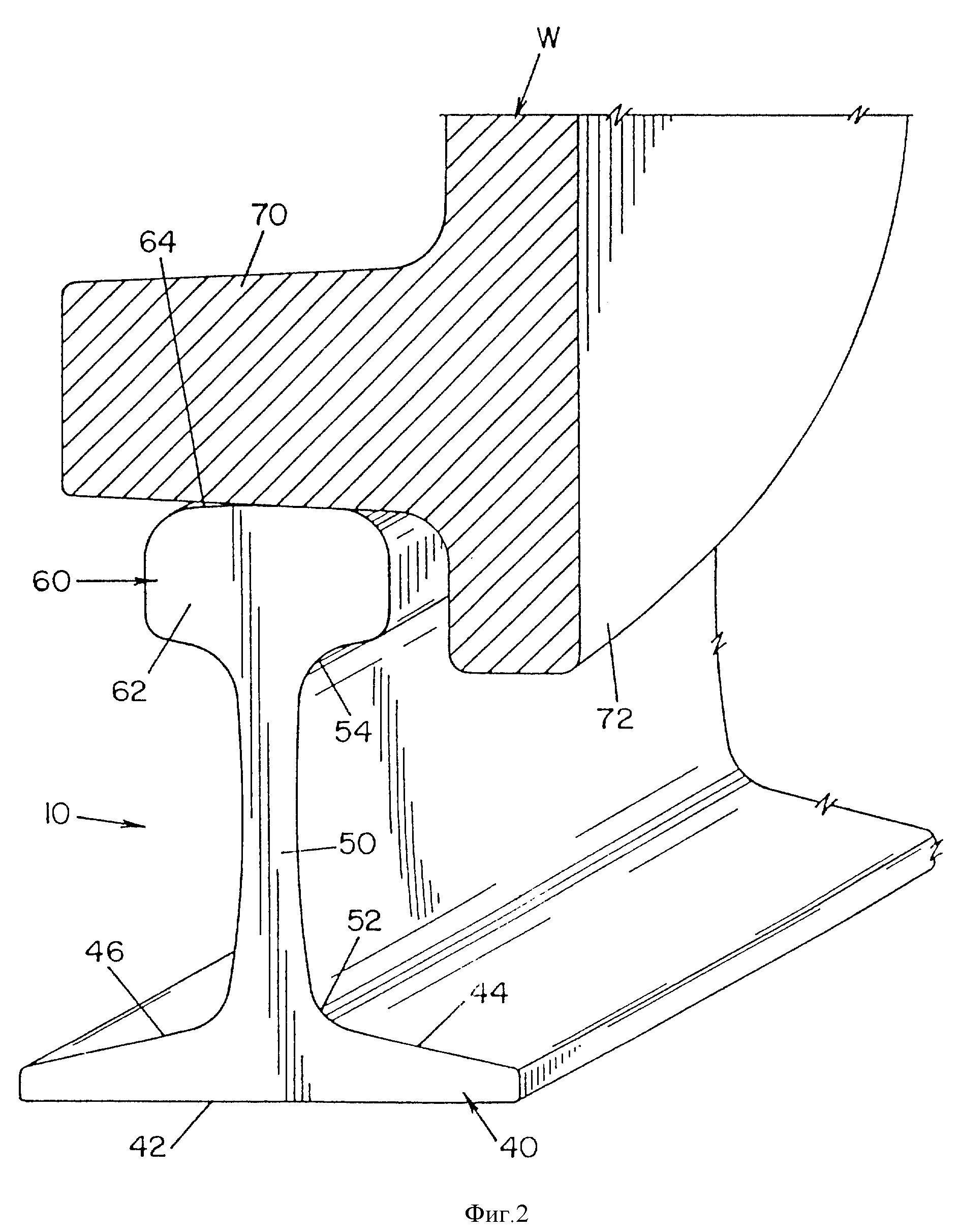

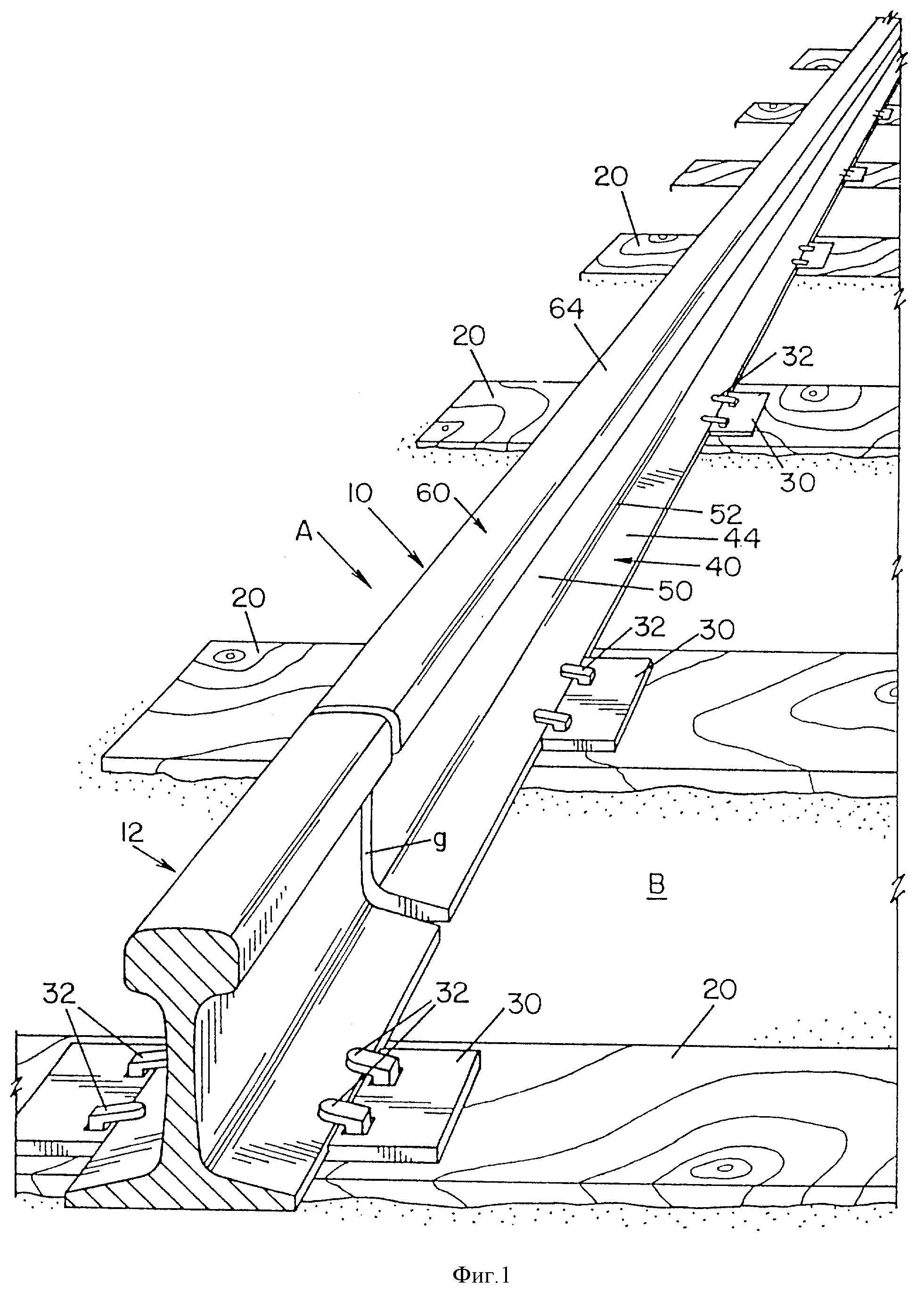

Фиг. 1 - вид железнодорожного пути с расположенными с интервалом рельсами для определения зазора, готового для

соединения в полевых условиях;

Фиг. 2 - поперечное сечение стыка рельса с частью колеса, показанное с целью иллюстрации необходимости твердости головки соединения между рельсами;

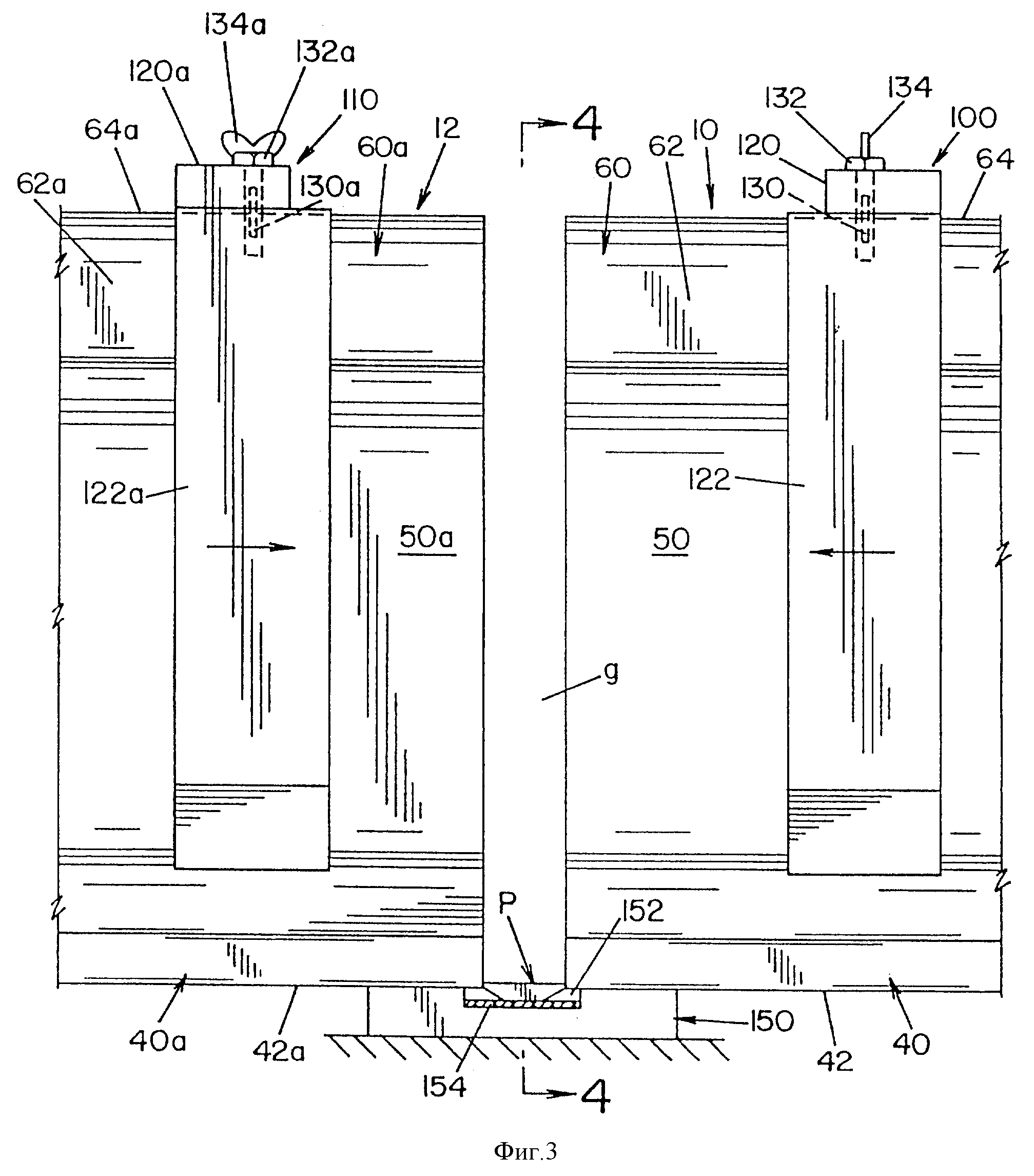

Фиг. 3 - вид сбоку вертикального сечения, показывающего расположенные с интервалом рельсы, которые готовы к началу использования способа и устройства изобретения;

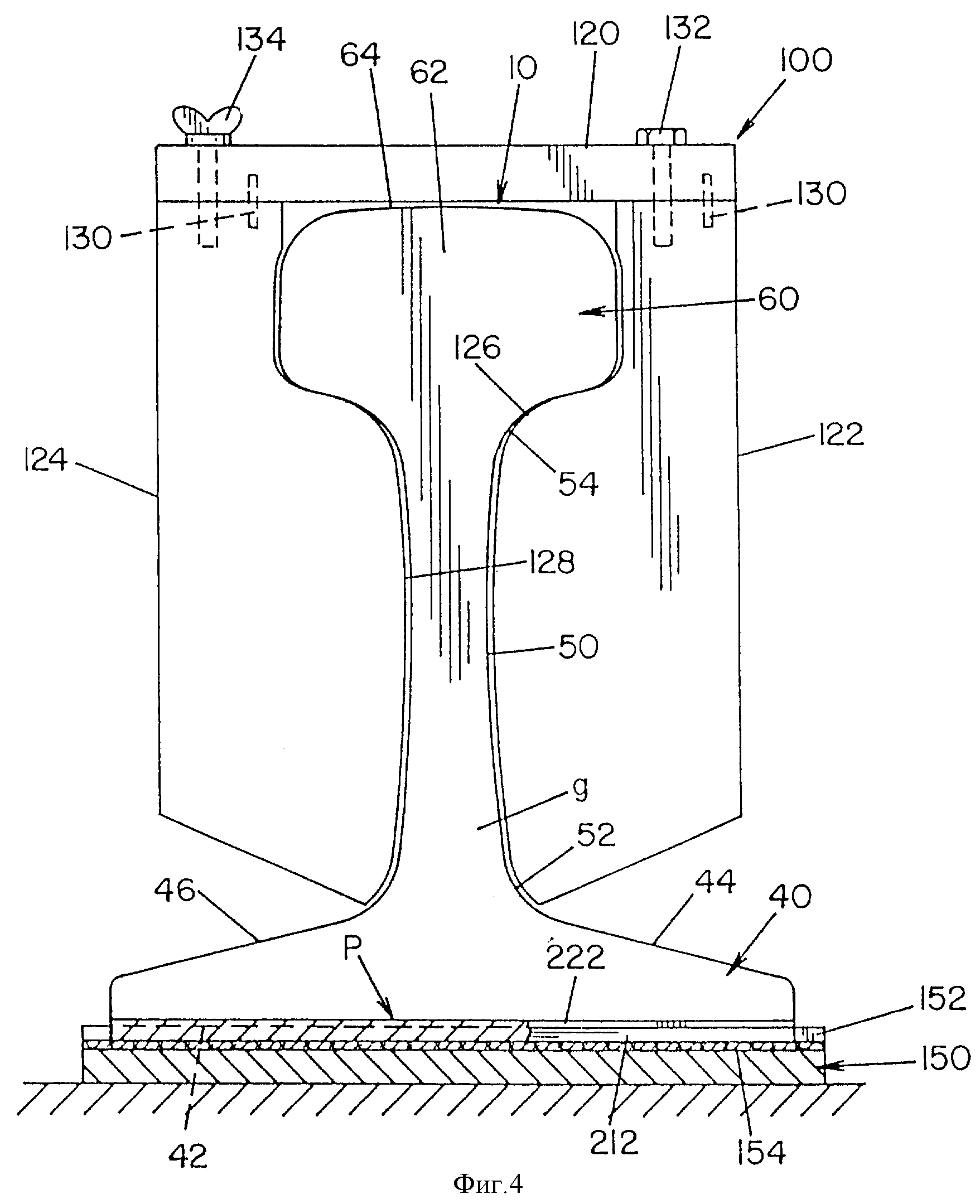

Фиг. 4 - поперечное сечение,

как правило, по линии 4-4 фиг. 3;

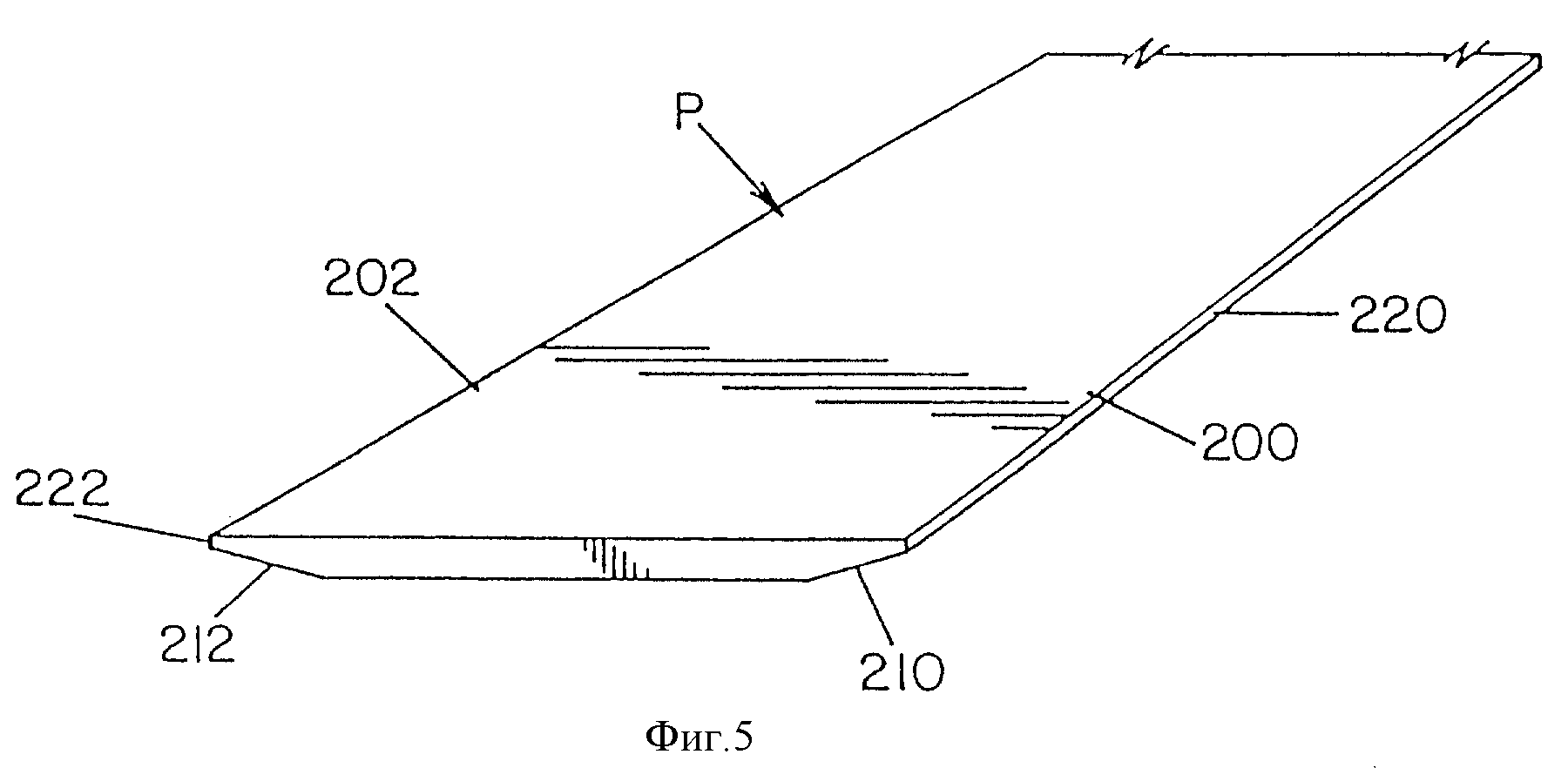

Фиг. 5 - вид новой барьерной пластины, изготовленной в соответствии с изобретением;

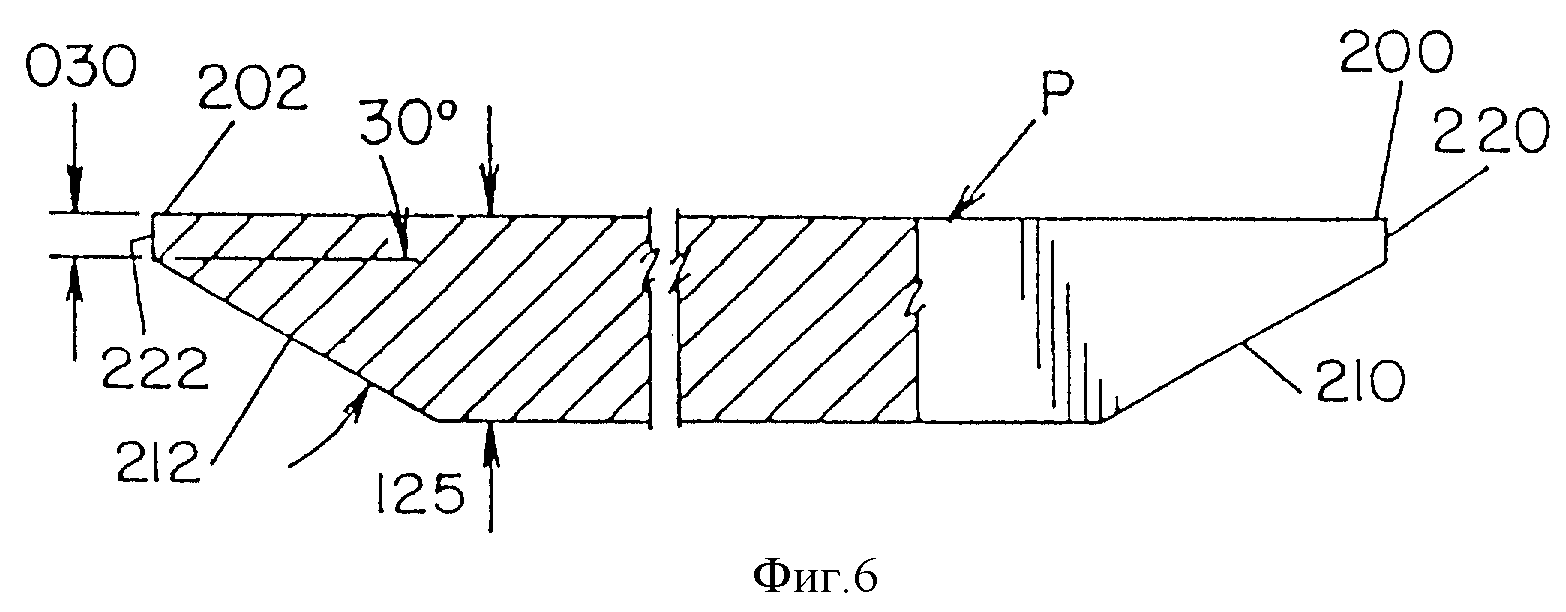

Фиг. 6 - часть поперечного сечения барьерной пластины,

показанной на фиг. 5;

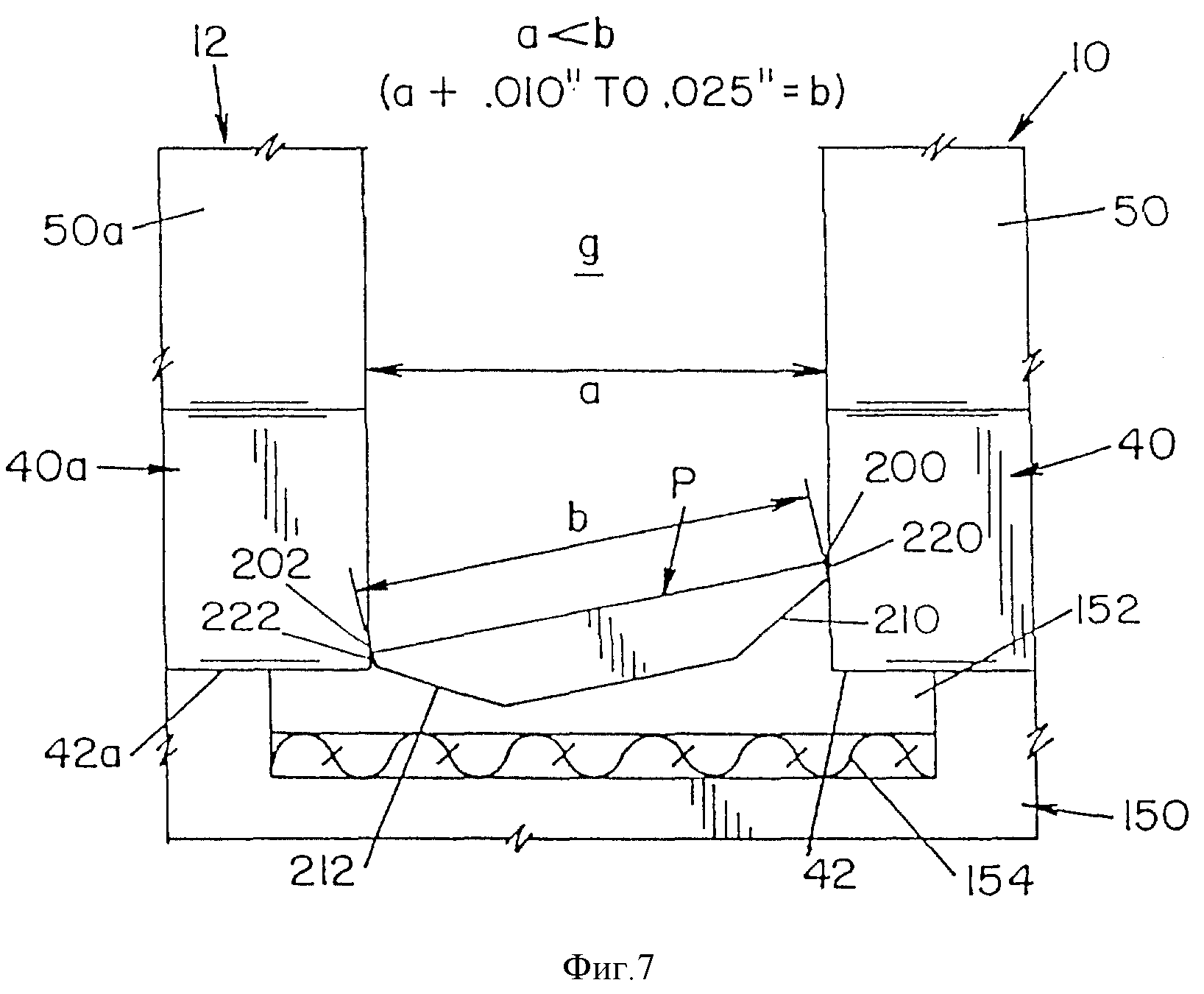

Фиг. 7 - схема, иллюстрирующая характеристики новой барьерной пластины, показанной на фиг. 5 и 6 в процессе закрепления клином между рельсами;

Фиг. 8 - вид,

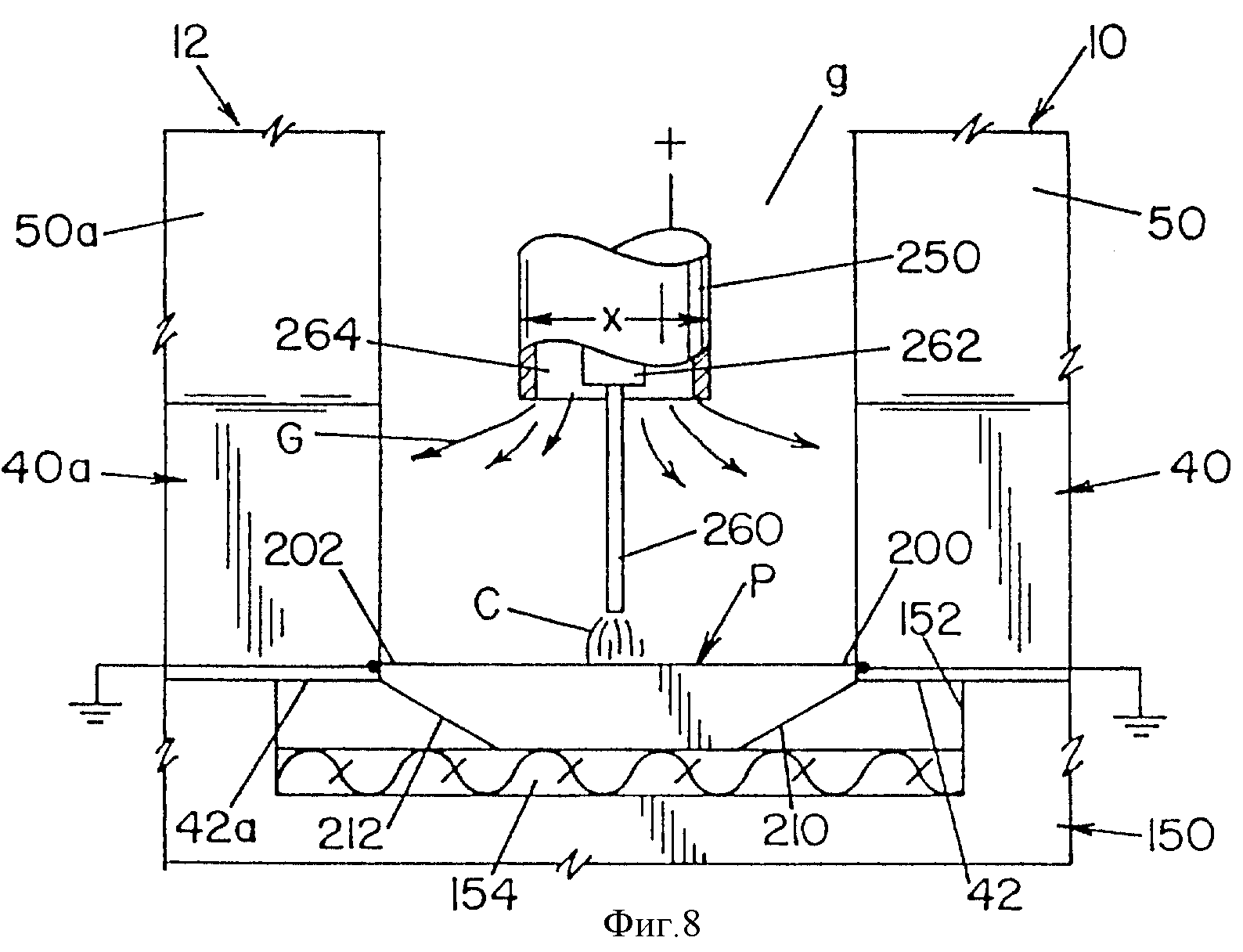

аналогичный фиг. 7, показывающий пистолет для дуговой полуавтоматической сварки под флюсом в начале дуговой сварки;

Фиг. 9 - вид сверху зазора между расположенными с интервалом рельсами,

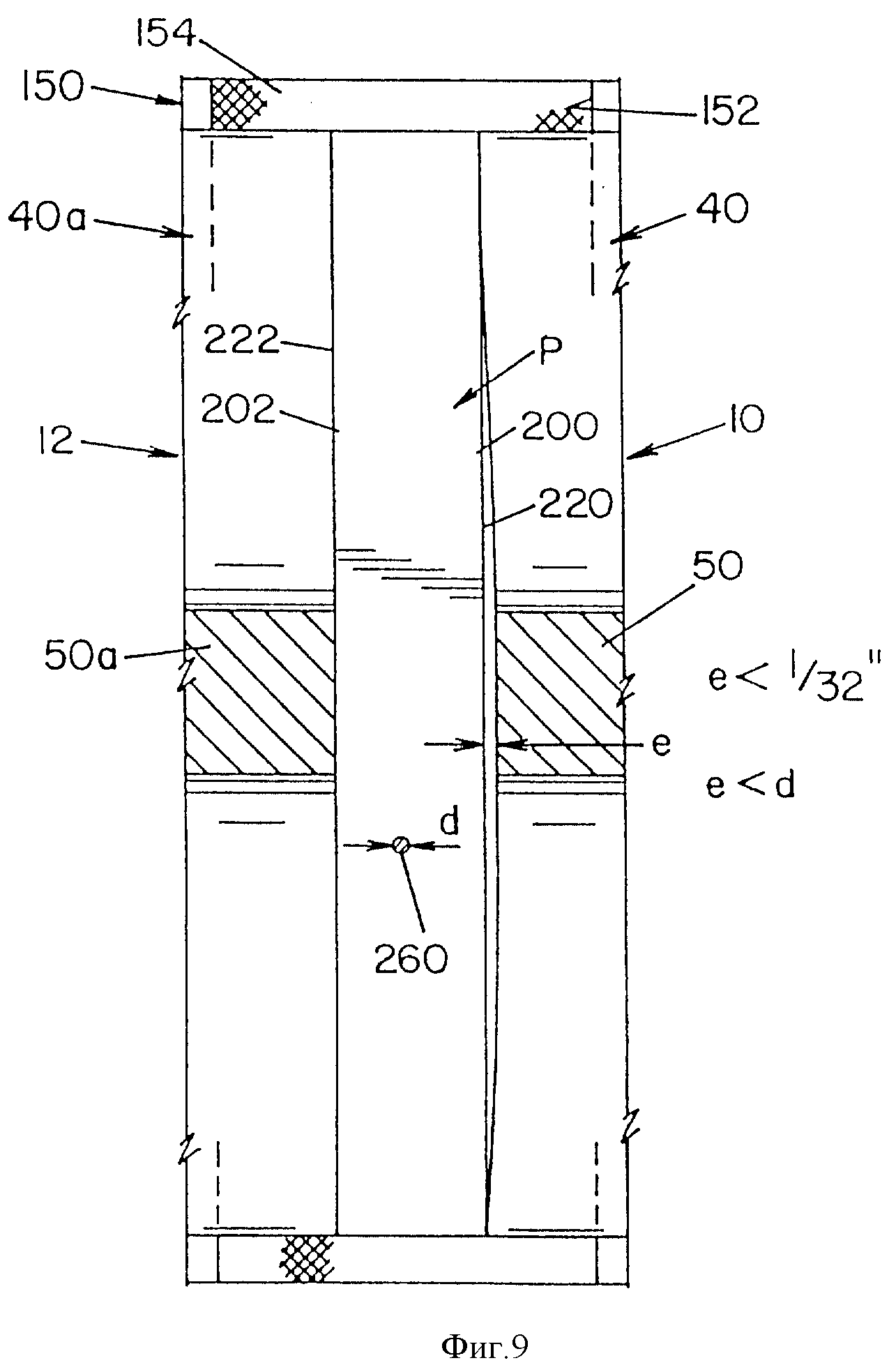

иллюстрирующий определенные потребности в металлической барьерной пластине, показанной на фиг. 5 и 6;

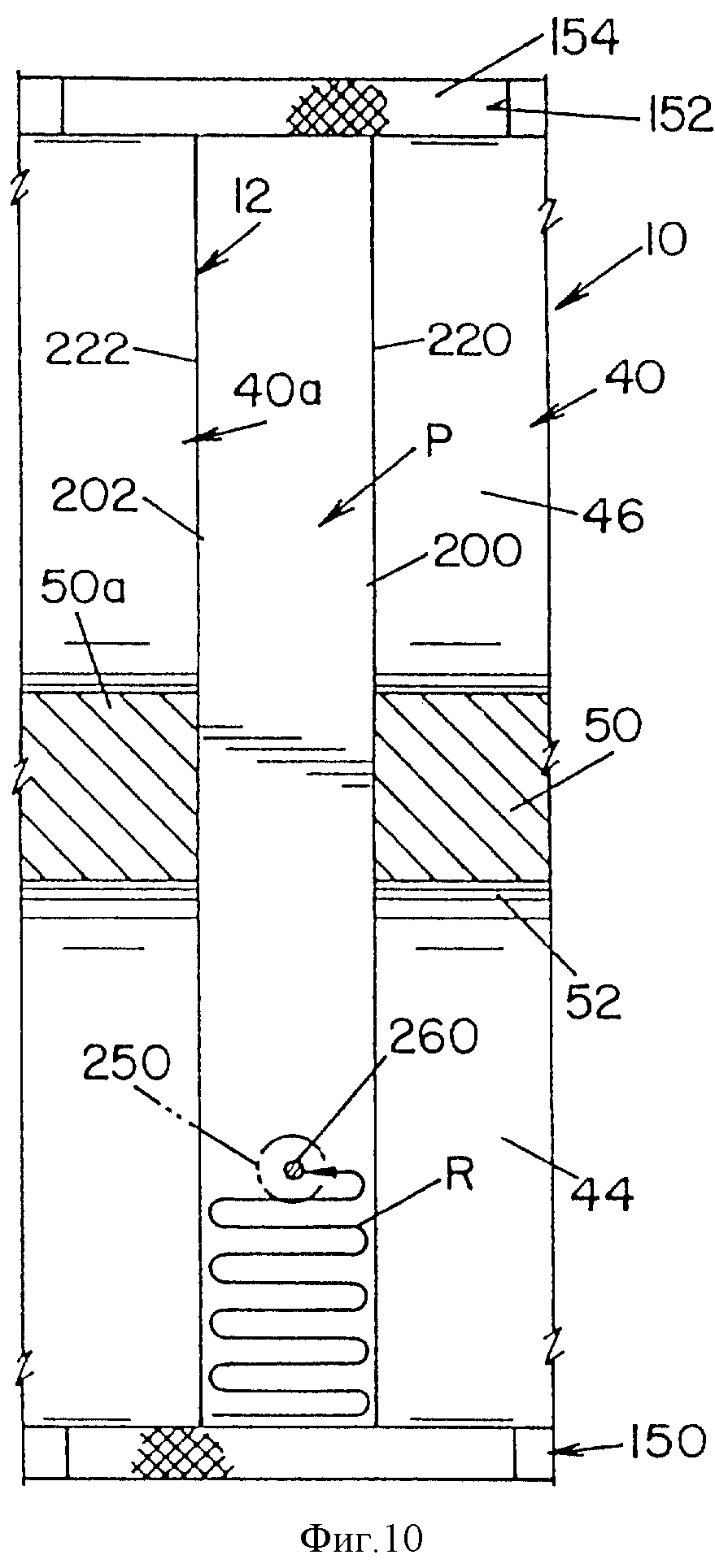

Фиг. 10 - вид сверху, показывающий зазор между расположенными с интервалом рельсами с

проходом при заварке корня шва или при обработке первого слоя;

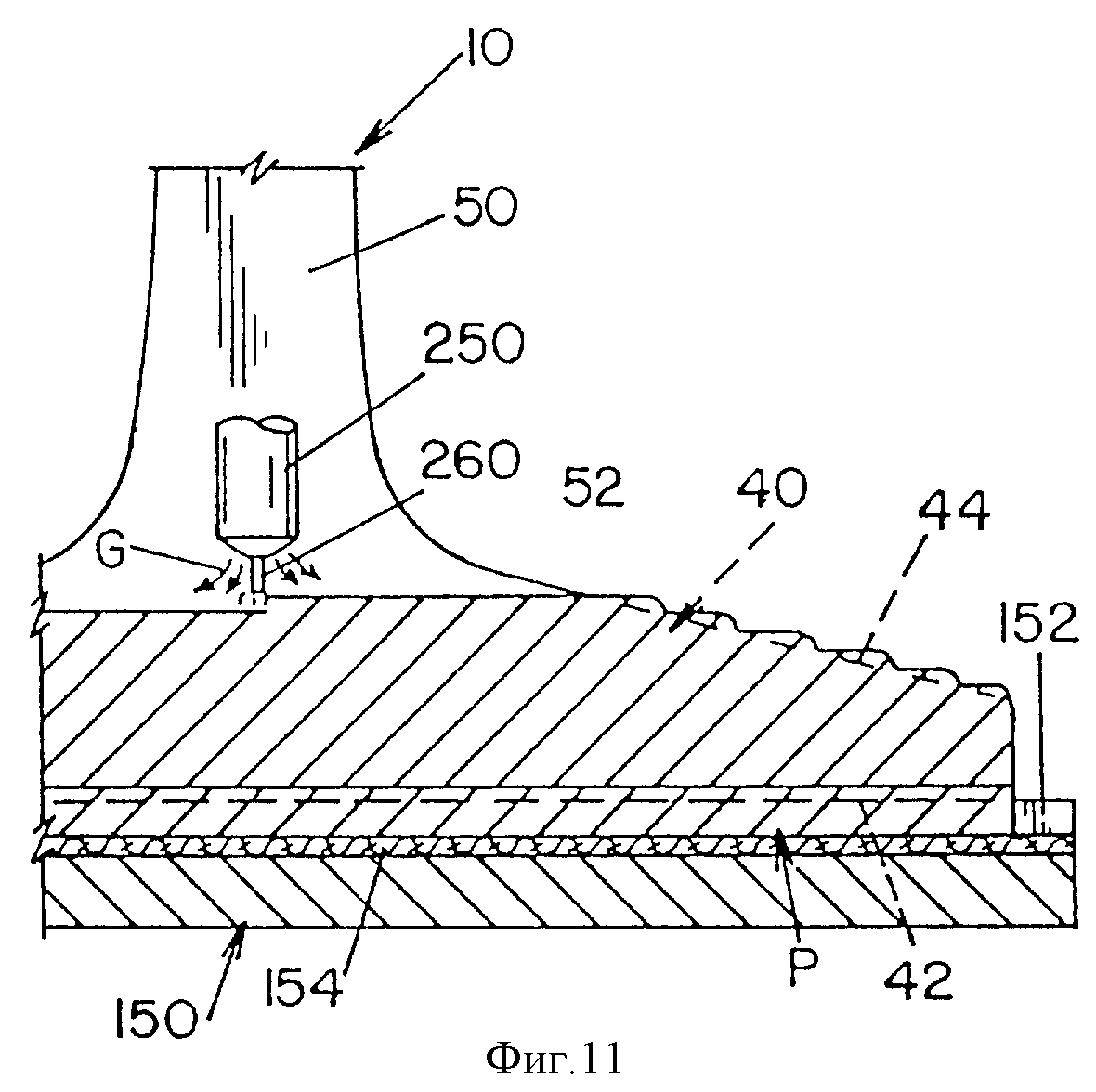

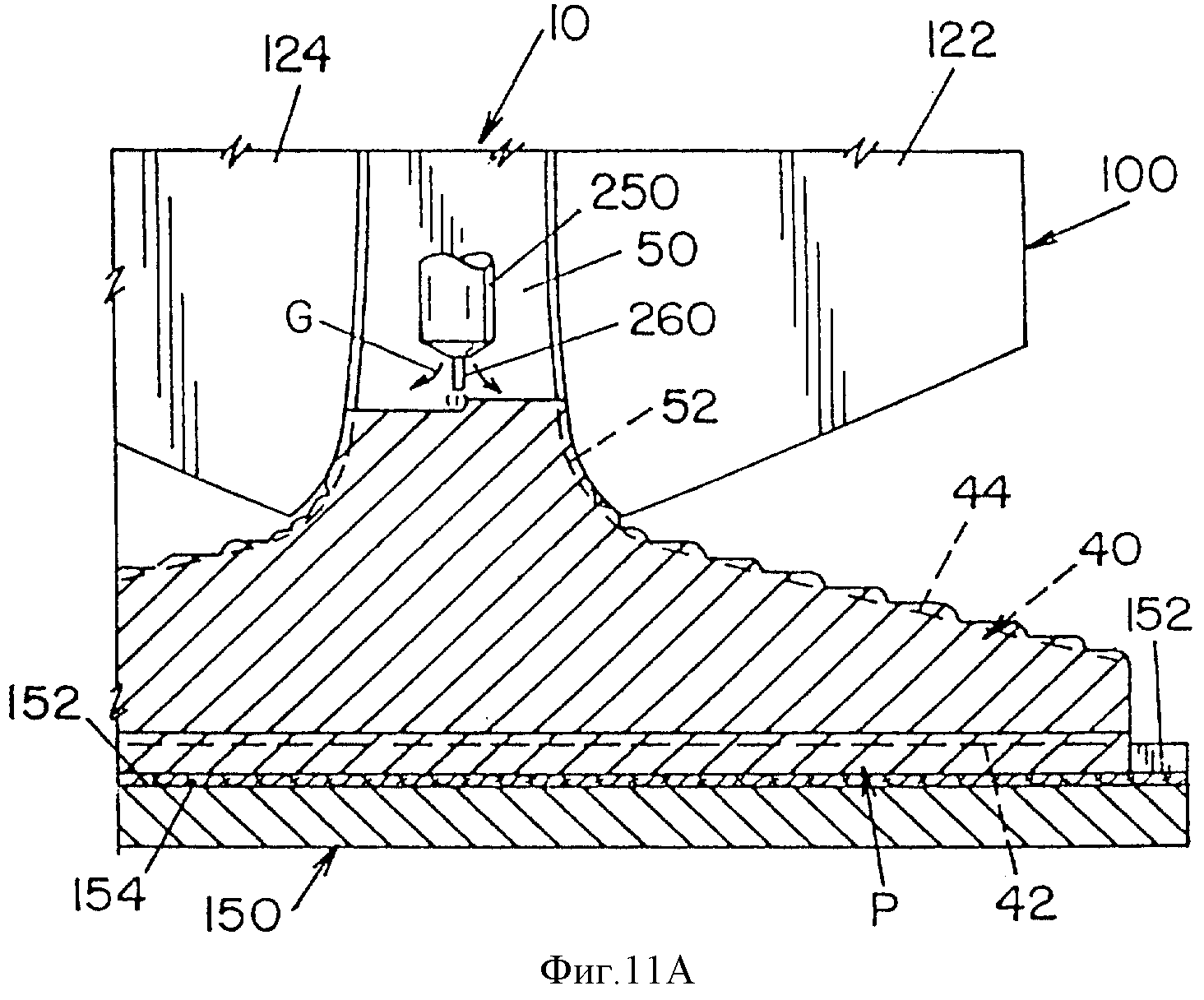

Фиг. 11 и 11A - увеличенная часть поперечного сечения, показывающая ход сварочного процесса в зазорах смежных основанию рельс с

последующим началом на участке шейки рельс;

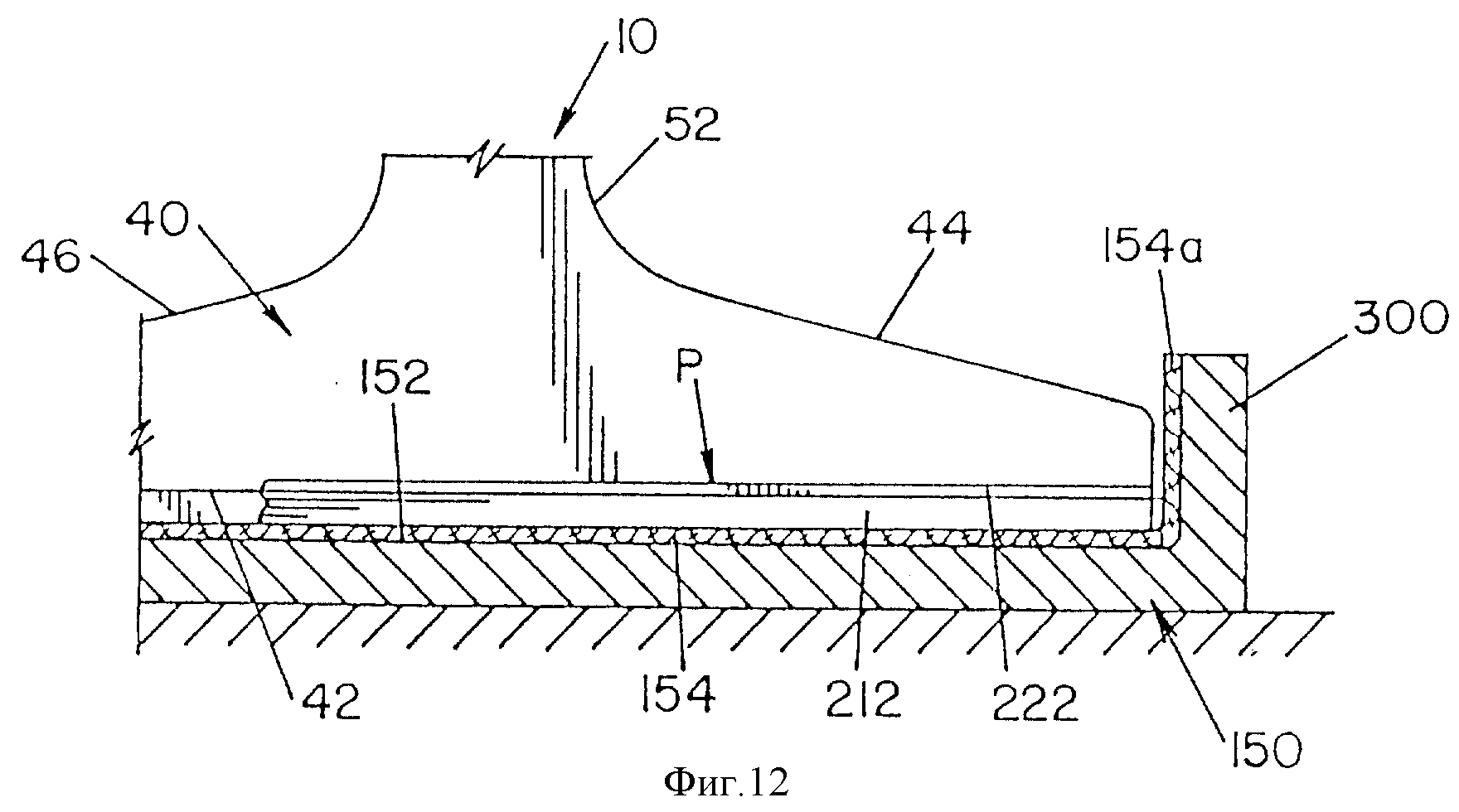

Фиг. 12 - часть поперечного сечения с торца, показывающая модификацию предпочтительного осуществления изобретения барьерной пластины;

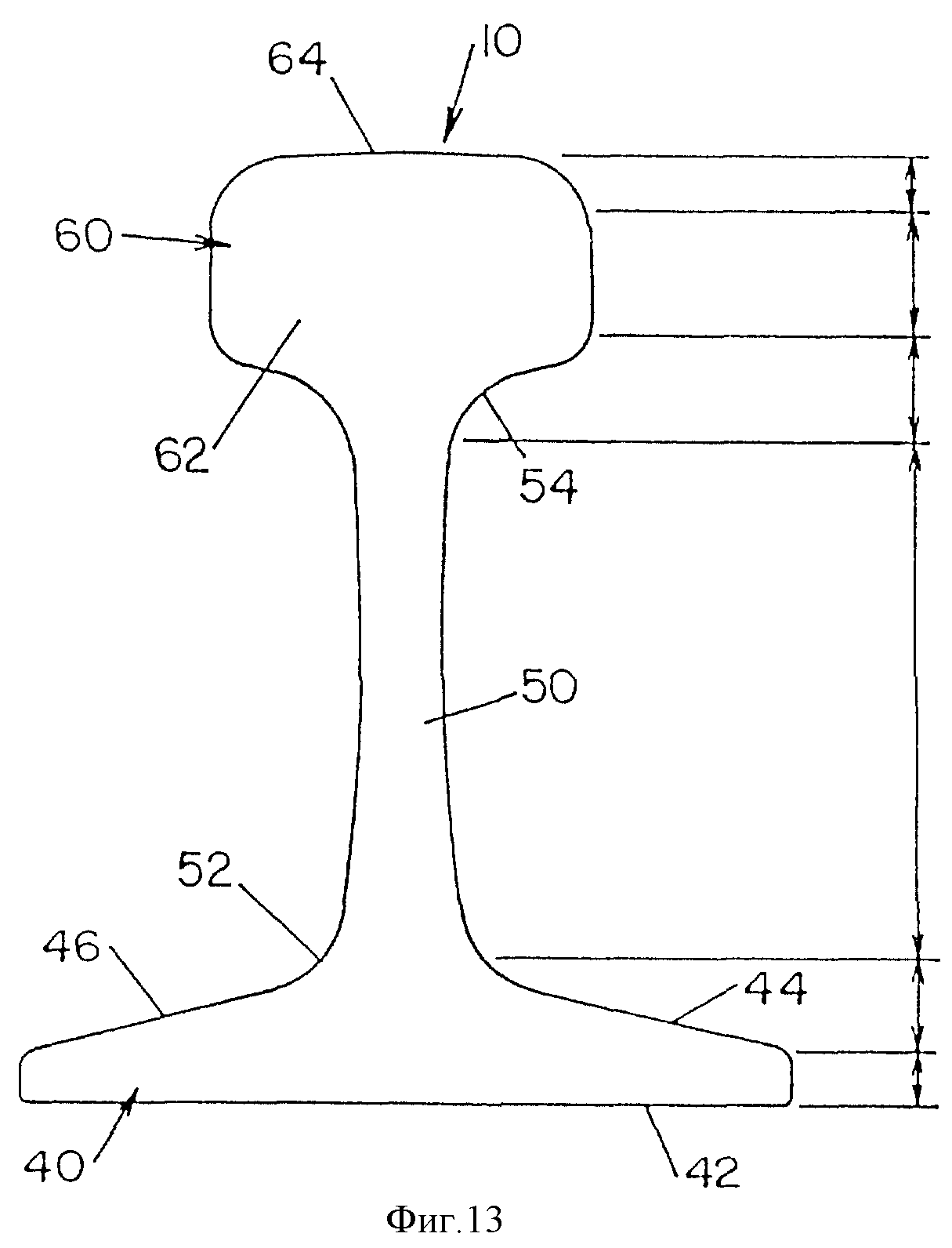

Фиг.

13 - вид сбоку вертикального сечения рельса, показывающий части зазора, которые свариваются со струйным переносом металла при постоянном напряжении и импульсной сваркой в одном варианте осуществления

изобретения;

Фиг. 14 - схематический вид сверху, часть сечения, иллюстрирующая соотношение между сварочным пистолетом, электродом, шейками рельс и медными колодками в связи со сваркой рельс

для железнодорожных путей в соответствии с другим вариантом осуществления изобретения;

Фиг. 15 - схематическая иллюстрация сварочного пистолета и электрода, показанных на фиг. 14;

Фиг. 16 - отчасти схематичное вертикальное сечение сварочного пистолета и электрода в зазоре между рельсами, если смотреть справа-налево на фиг. 14;

Фиг. 17 - увеличенное вертикальное

поперечное сечение через зазор между свариваемыми рельсами и иллюстрация укладки валика присадочного материала в зазоре между переходными частями в соответствии с данным вариантом осуществления

изобретения;

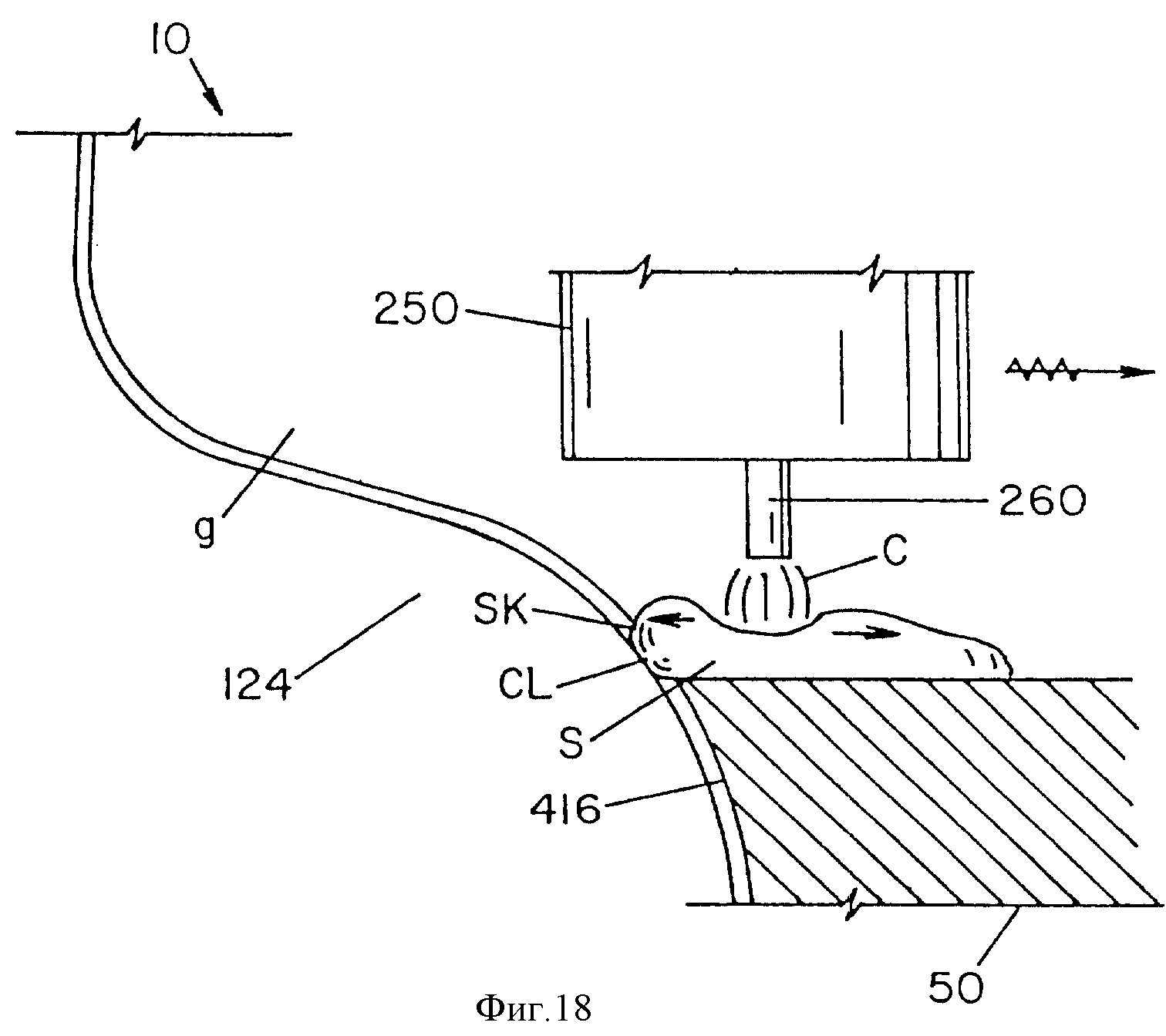

Фиг. 18 - увеличенный детальный вид, иллюстрирующий удерживание сварочного электрода с начального торца валика, что соответствует левому торцу валика, показанного на фиг. 17;

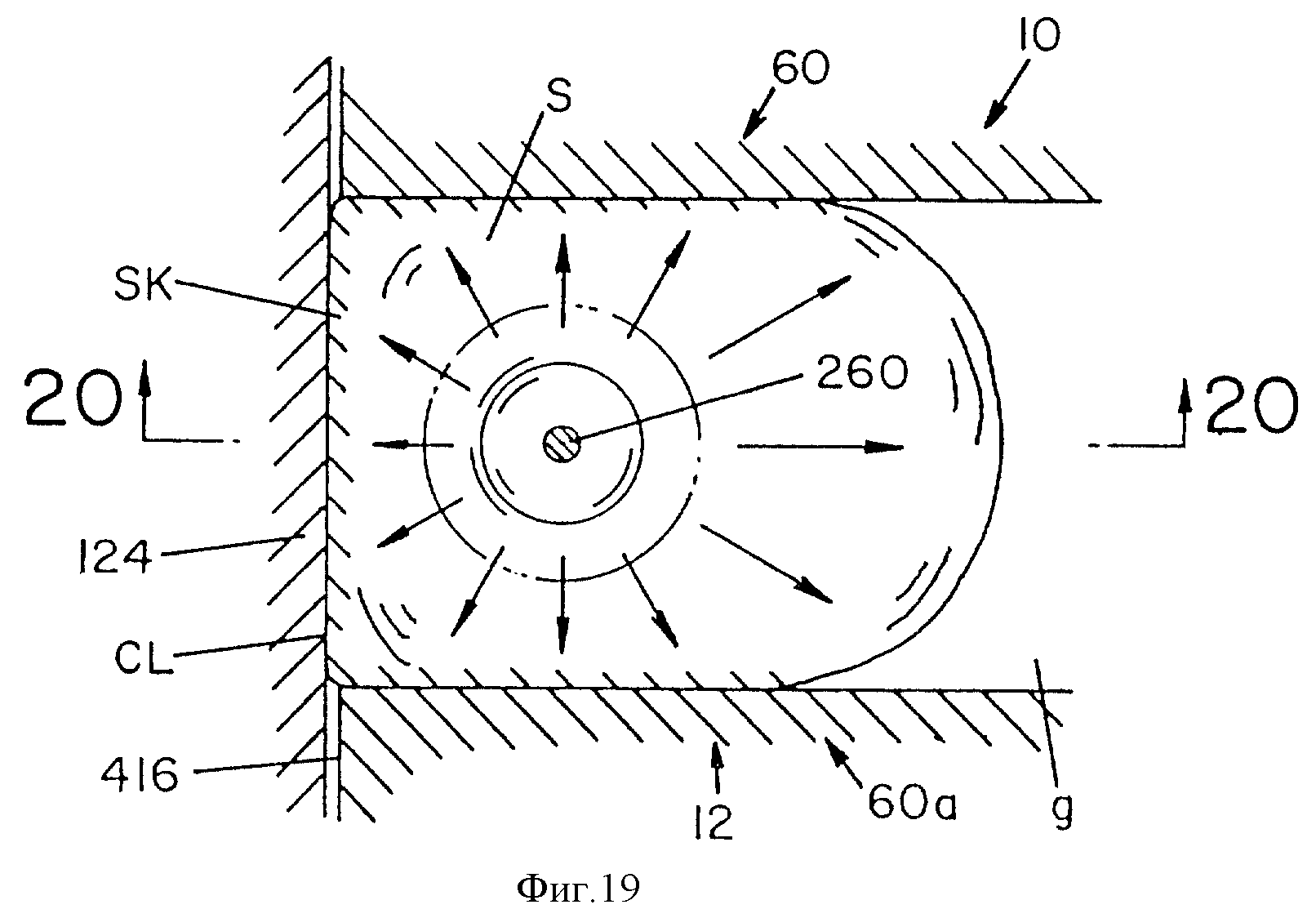

Фиг. 19 - вид сверху начального торца валика, показанного на фиг. 18;

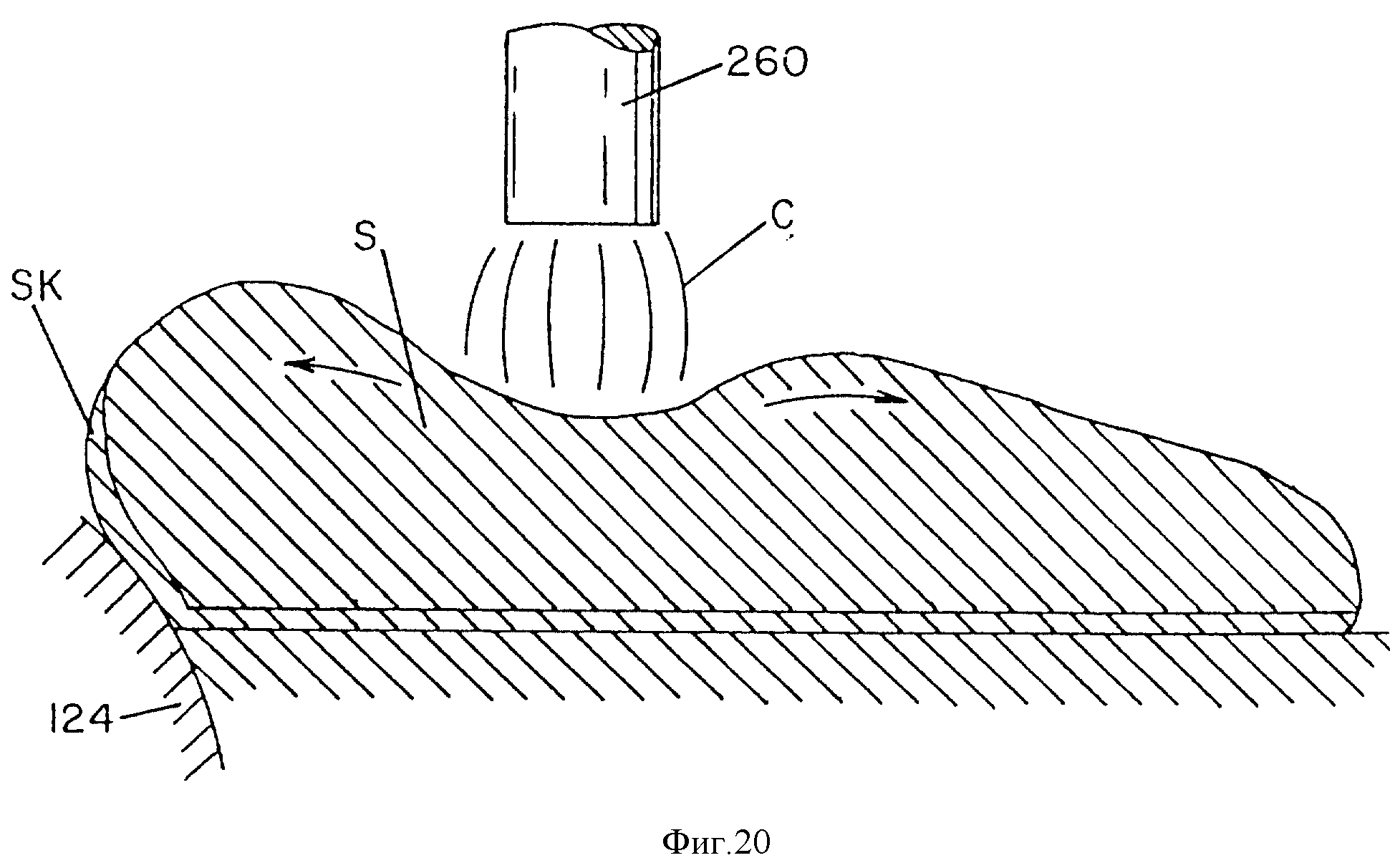

Фиг. 20 - увеличенное вертикальное сечение начального торца валика по линии 20-20 на фиг. 19;

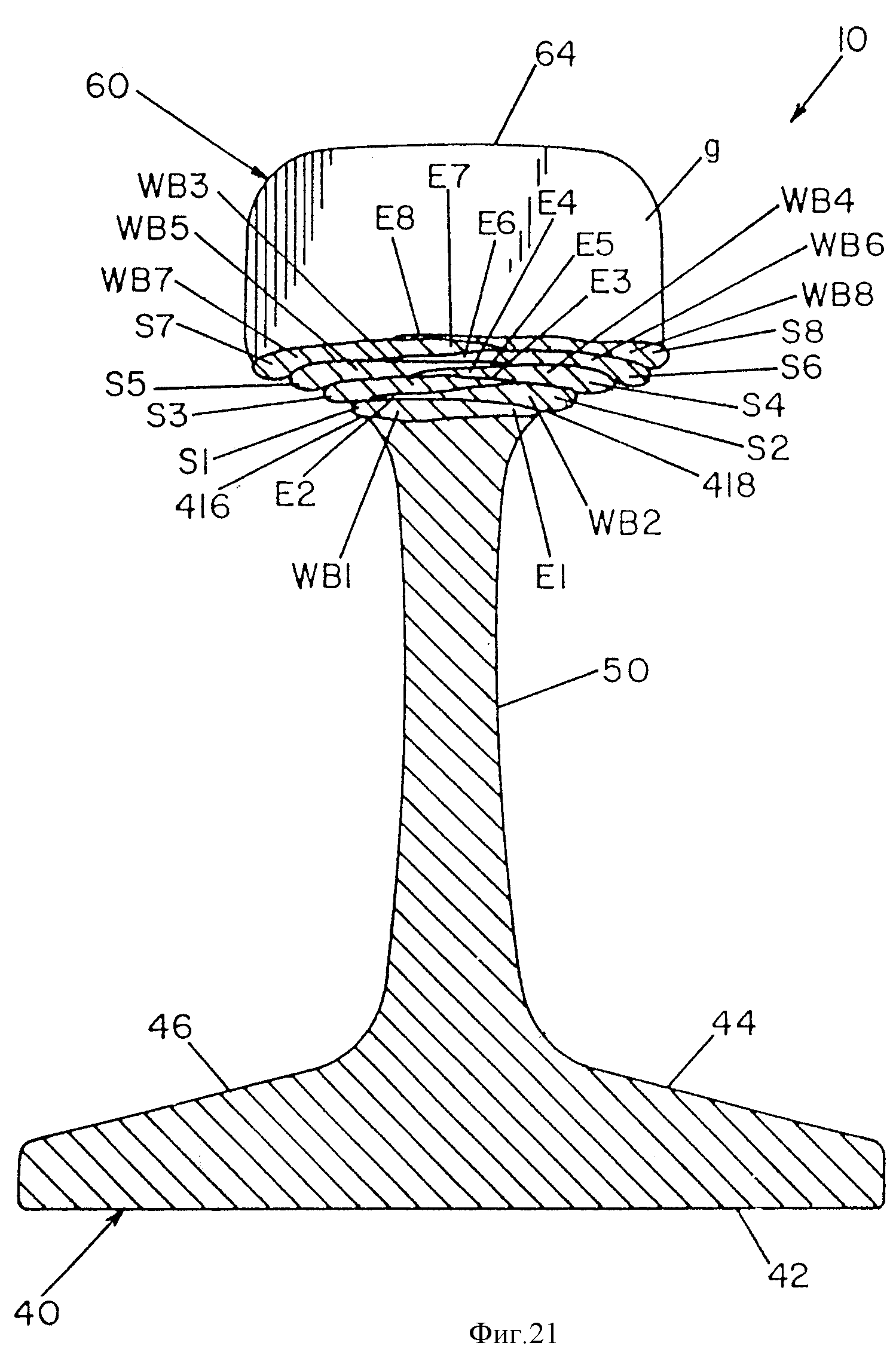

Фиг. 21

- поперечное вертикальное сечение через зазор между свариваемыми рельсами и показывающее зазор между переходными частями рельс, заполняемый путем укладки валиков в соответствии с данным вариантом

осуществления изобретения.

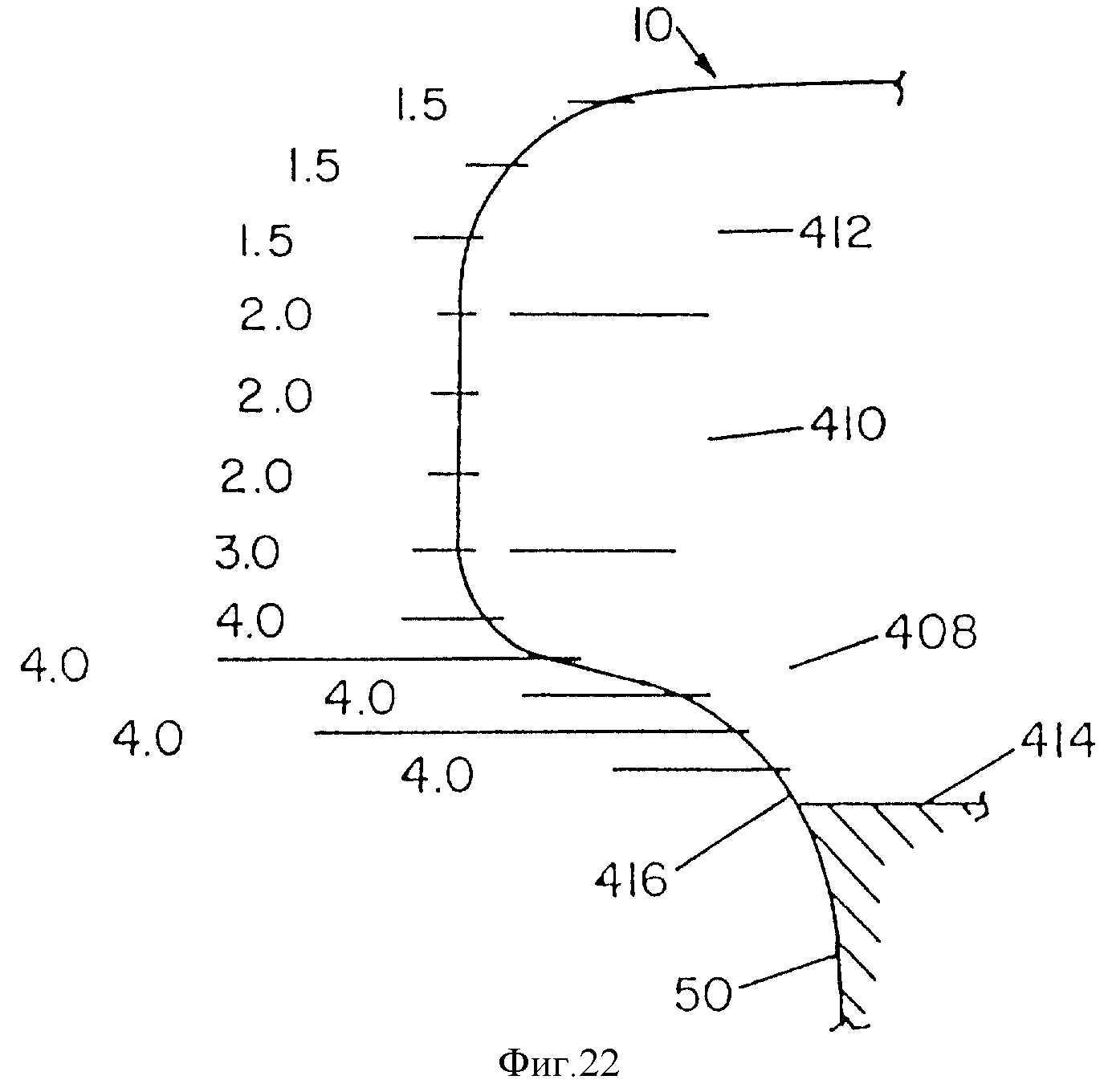

Фиг. 22 - увеличенная схематичная иллюстрация головки рельсa с указанием времени задержки по отношению к укладке валиков присадочного материала между частями

головки в соответствии с данным вариантом осуществления изобретения;

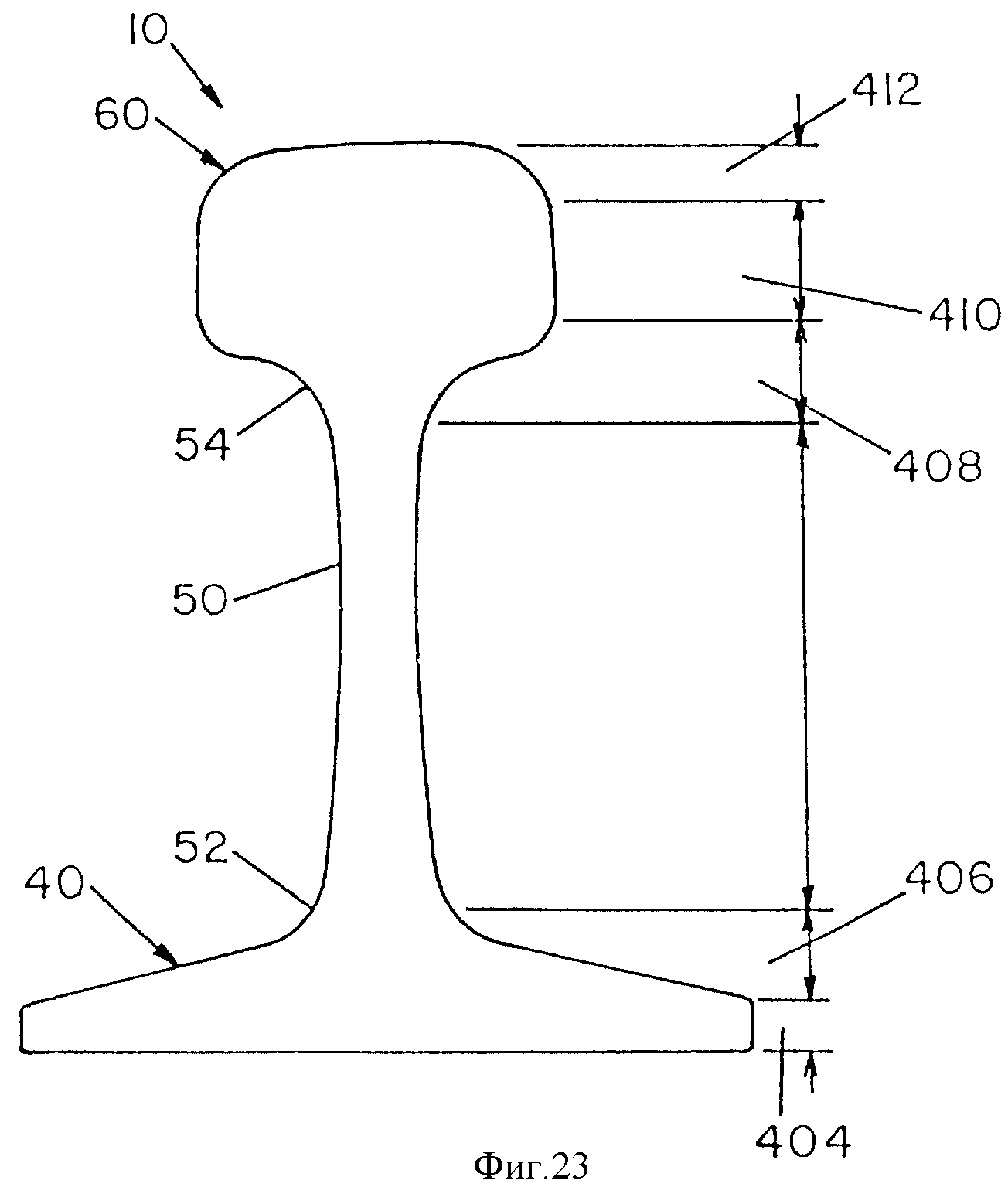

Фиг. 23 - схематичная иллюстрация рельсa для железнодорожного пути с указанием практически всех частей зазора между

соединенными рельсами, которые свариваются импульсной сваркой в данном варианте осуществления изобретения.

Теперь рассмотрим чертежи, которые приводятся только с целью иллюстрации предпочтительного варианта осуществления изобретения, а не с целью его ограничения.

На фиг. 1 показан железнодорожный рельс "A", проложенный на полотне "В" пути, включая соединяемые рельсы 10, 12 для образования непрерывного сваренного рельса (CWR) и поддерживаемые на полотне "В" шпалами 20 стальными поддерживающими приспособлениями 30 и костылями 32. Рельсы 10, 12 расположены с интервалом для определения зазора "g", который должен заполняться расплавленным металлом с целью соединения двух рельс в непрерывный рельс в полевых условиях в противоположность заводской сборке непрерывного рельса. Зазор "g" может быть зазором между двумя ремонтируемыми путевыми участками или зазором между двумя участками рельс, которые устанавливаются впервые как непрерывная система сваренных рельс, при использовании зазора "g" для ремонта рельс, которые имеют трещины стыков, которые растрескались, или стыков, которые повреждены. Во всех случаях два рельса 10, 12, расположенные с интервалом, разделены зазором "g", который обычно составляет 1,00 дюйм (2,54 см). На фиг. 2 показан рельс 10, который имеет стандартный профиль или поперечное сечение, включая нижнее основание 40, которое является достаточно широким и включает в себя опорную нижнюю часть 42 для придания устойчивости рельс на шпалах 20, удерживающих вес поездов, проходящих по рельсам. Основание 40 имеет две верхние части 44, 46, направленные вверх под углом, которые переходят в вертикально расположенную шейку 50, имеющую закругленные переход 52 и верхний закругленный переход 54. Верхний закругленный переход переходит в головку 60, имеющую большую часть 62 рельса и верхнюю опорную поверхность 64 для колес, известную как выпуклая поверхность рельс, данная площадь поверхности принимает на себя движущееся колесо "W", имеющее цилиндрический обод 70 и диск 72, которые предотвращают движение колеса влево на головке 60 или движение колес по рельсам. С учетом контакта колеса с боковой или корпусной частью 62 и непрерывного контакта обода 70 большого веса с верхней поверхностью 64 головка 60 имеет нормальную твердость по Бринелю 300 в пределах от -60 до +40 по шкале Бринеля. Так как головка закаливается, металл, образующий рельсы, по меньшей мере в головной части должен быть высоколегированной сталью. Легированная сталь, используемая в присадочном металле для заполнения зазора "g", имеет твердость в верхней части рельсa на участке зазора "g", который отвечает требованиям сварки рельс в соответствии с изобретением.

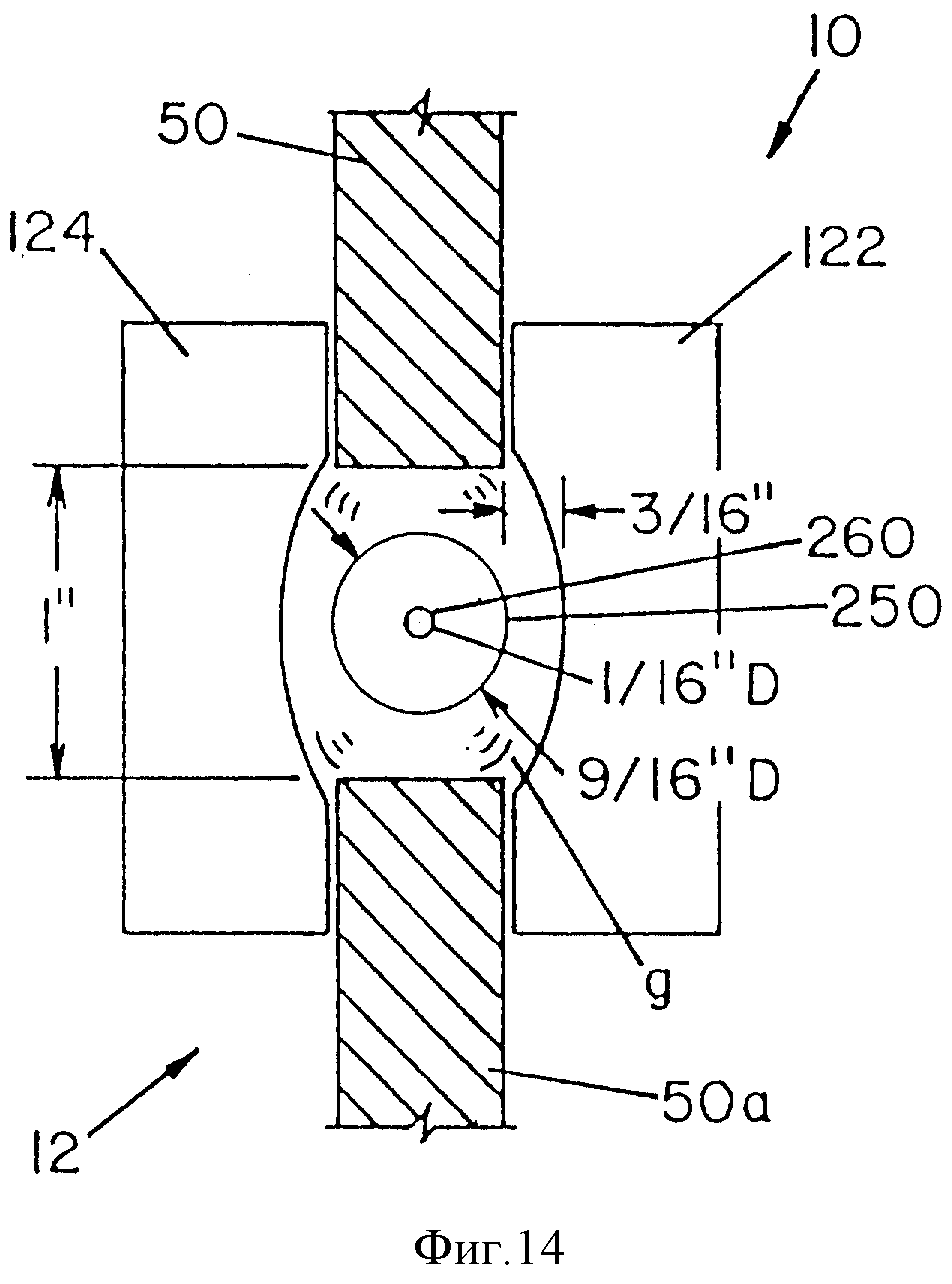

На фиг. 3 элементы на рельсе 12, соответствующие элементам на рельсе 10, указаны индексом "а". Такое же обозначение используется при рассмотрении медных колодок 100, 110, в которых колодка 100 расположена над рельсом 10 и колодка 110 расположена над рельсом 12. Дается подробное описание колодки 100 и такое же описание относится к колодке 110, в котором элементы на колодке 110, соответствующие элементам на колодке 100, обозначены индексом "а". На фиг. 4 колодка 100 включает в себя верхнюю опорную балку 120, которая дает возможность подвешивать колодки 122, 124, образованные тяжелыми медными блоками, скользящими по головке рельса. Верхняя опорная балка 120 обеспечивает возможность выравнивания колодок 122, 124 и сохранения расстояния от колодки 122 до колодки 124, а также зазора между колодками и участками рельс. Внутрь к поперечному сечению рельсa повернуты соответственно контурные поверхности 126, 128. Данные поверхности подогнаны к контуру рельсa 10, таким образом, совместное скольжение колодок 100, 110 в зазоре "g" закрывает зазор для получения плоскости, имеющей форму поперечного сечения рельс 10, 12. Для стабилизации висящих колодок предусмотрены штифты 130 для выравнивания вместе с болтами 132, 134 с целью обеспечения возможности сборки тяжелых медных колодок 122, 124 от опорной балки 120. В процессе эксплуатации колодки перемещаются в позицию, показанную на фиг. 3, для того чтобы открыть зазор "g" и обеспечить возможность сварки около нижней части основания рельс. После этого колодки 100, 110 перемещаются вместе, для того чтобы закрыть зазор с целью обеспечения возможности сварки в вертикально расположенных частях шейки 50, 50a соответственно рельс 10, 12. Как указано ниже, нижний блок 150, изготовленный из меди или из сплава с высоким содержанием меди, располагается под нижней частью 42 оснований 40, 40a рельс. Верхняя выточка 152, расположенная поперечно, имеет размеры, дающие возможность разместить изоляционный элемент в виде керамического слоя 154, который перекрывает нижнюю часть зазора "g" под рельсами, как показано на фиг. 3. Для того чтобы закрыть зазор "g", используется новая удлиненная барьерная пластина "P", наилучшим образом показанная на фиг. 5, 6 и 7.

В прошлом были предприняты попытки использовать электрическую дуговую сварку в зазоре "g", которые не были успешными, т.к. процессы не соответствовали требованиям эксплуатации и не имели опорной конструкции для нанесения первого или второго слоев присадочного металла в зазоре "g". Размер данного зазора приблизительно 1,00 дюйм (2,54 см), для того чтобы расположить направленный вниз сварочный пистолет с электродом и газовое сопло, показанное на фиг. 8. В прошлом с учетом того, что зазор должен быть достаточно широким для размещения сварочного оборудования, заполнение зазора не было равномерным, особенно в нижней части, где это имеет решающее значение с учетом опорной функции рельс. Рельсы прогибаются и подвергаются большому механическому напряжению у основания 40. Для решения данных проблем данное изобретение включает в себя использование пластины "P", показанной на фиг. 5-7. Данная пластина изготовлена из низкоуглеродистой стали, т.к. сплавление в зазоре осуществляется порошковым металлом в электродном стержне, используемым при дуговой сварке. Данная пластина имеет толщину в пределах 0,050-0,300 дюйма (0,127-0,762 см). На практике пластина имеет толщину 0,125 (0,317 см) при ширине между параллельными кромками 200, 202, обозначенной как размер "b" на фиг. 7. Данный размер при начальных условиях немного больше ширины "a" зазора "g". Следовательно, пластина "P" должна вставляться с усилием, например, при помощи молотка, для расклинивания между рельсами 10, 12 в нижней части рельс, как показано на фиг. 3. Расклинивание вызывает осаживание пластины до немного меньшей окончательной ширины. Такое расклинивание, которое осаживает одну или более кромок 200, 202 пластины "P" обеспечивает возможность электрического контакта между пластиной "P" и рельсами 10, 12, которые шлифуются. После установки в требуемое положение пластина "P" опирается на верхнюю часть изоляционного элемента 154, расположенного в выемке 152 нижнего опорного медного блока 150. Блок 150 создает нижний барьер для расплавленного металла, который наплавляется в зазоре "g" между рельсами 10, 12 в процессе дуговой сварки, который будет рассмотрен ниже. На фиг. 5 и 6 показаны параллельные кромки 200, 202, которые включают в себя 30o фаски 210, 212, которые начинаются приблизительно с 0,030 дюйма (0,0762 см) под верхней поверхностью пластины "P" для того, чтобы определить соответственно плоские выступы или стенки 220, 222. Данные стенки осаживаются против торцeвых поверхностей рельс 10, 12 в нижней части зазора "g" с целью образования нижней части зазора с тем, чтобы начать процесс сварки. Пластина "P" устанавливается с усилием и расклинивается в устойчивом неподвижном положении, показанном на фиг. 8.

На фиг. 8 показан пистолет 250 для газовой дуговой сварки металла, который имеет диаметр "x", около 1/2 дюйма (1,27 см), зазор "g" имеет толщину 1,00 дюйм (2,54 см), что дает возможность перемещать пистолет 250 в зазоре "g". Постоянно из пистолета 250 выходит электрод 260 с металлическим стержнем, опирающийся на направляющую 262, на практике - это высокопрочный электрод из низколегированного сплава с металлическим стержнем, как правило, типа E110C - G. Электродная проволока или электрод могут быть электродом "Линкольн Электрик", поступающим в продажу как "Аутегшилд МС 1100". Дуга может использоваться или для сварки со струйным переносом металла, или для импульсно-дуговой сварки, которые будут рассмотрены ниже. Защитный газ "G" подается из канала 264 вокруг направляющей 262 электрода в соответствии со стандартной технологией дуговой сварки в защитных газах. Расклинивание пластины "P" обеспечивает возможность тесного контакта отшлифованных рельс с барьерной пластиной "P". Верхняя поверхность пластины используется для возбуждения дуги, и сама пластина поддерживает сварочную ванну во время первого и/или второго прохода электрода 260 при его продвижении по верхней поверхности пластины "P", закрепленной в зазоре "g". Данная пластина поддерживает дугу во время ее возбуждения. Изоляционный элемент 154 предотвращает проникновение дуги в медный опорный блок 150. Таким образом, блок 150 является эффективным поглотителем тепла, но не допускает миграцию меди в сварной шов. Загрязнение медью предотвращается пластиной "P" и использованием нижнего изоляционного элемента 154 в виде керамического слоя. Во время возбуждения дуги она не прожигает относительно толстую пластину "P". По мере движения взад-вперед между рельсом 10 и рельсом 12 дуга перемещается на участок фасок 210, 212, в это время дуга может проникнуть через пластину "P" по кромке 200, 202. Однако расплавленный металл из электрода с металлическим стержнем может вытекать через данную часть пластины "P" по нижнему изоляционному элементу 154 в виде керамического слоя, не создавая никаких проблем. Кромки 200, 202 имеют фаски для обеспечения возможности расклинивания, которое необходимо для создания плотного электрического контакта для осуществления шлифования на пластине во время дуговой сварки. Пластина расклинивается в нижней части зазора "g". Защитный газ "G" окружает дугу "C" и пластина "P" поддерживает нижний барьер для металла шва. Из фиг. 10 следует, что электрод 260 перемещается взад-вперед по извилистой траектории при первом проходе электрода над пластиной "P" или во время прохода "R" при заварке корня шва. Металл после первого прохода сохраняется на пластине "P" и образует расплавленный металл, соединяющийся с нижними частями рельс 10, 12.

Дуговая сварка выполняется с использованием сварочного источника питания с инвертором цифрового управления, способного осуществлять сложное высокоскоростное волновое управление (такой как источник питания "Линкольн Электрик Пауэрвэйв 450"). Проход "R" при заварке корня шва выполняется сваркой со струйным переносом металла при постоянном напряжении для значительного нагрева и проникновения в корень шва. Как показано на фиг. 11, несколько слоев наплавляется поперек зазора "g" в нижней части зазоров между основаниями 40, 40a рельс 10, 12 соответственно. После наплавки нескольких слоев металла при постоянном напряжении источник питания переключается на импульсный режим работы, и наплавляются дополнительные слои, как показано на фиг. 11. Сюда относится также сварка основания в зазоре "g". После этого, как показано на фиг. 11A, колодки 100, 110 перемещаются для того, чтобы закрыть зазор "g" на шейке и головке рельс 10, 12. Как показано на фиг. 3, бруски 120, 120a смещаются в поперечном направлении рельс. Это приводит к образованию верхнего отверстия между колодками 100, 110 для обеспечения возможности продолжительного использования сварочного пистолета 150 в процессе сварки. Сварка может переключаться с режима работы со струйным переносом металла при постоянном напряжении на более скоростной импульсный режим работы. В обоих случаях - это дуговая сварка в защитных газах для заполнения зазора металлом из плавящегося электрода 260. Металл в стержне выбирается должным образом для того, чтобы заполнять металлом зазор "g" с целью получения требуемой прочности и металлургических характеристик сварного соединения.

Сварка, используемая на практике, схематически показана на фиг. 13. Для смежных расположенных под углом верхних частей 44, 46 оснований 40, 40a, используется импульсный режим работы. Аналогичным образом импульсный режим работы используется на участке углового шва 54 и на верхней поверхности 64 головки 60. Способ сварки со струйным переносом металла используется в нижней части с возбуждением дуги для прохода при заварке корня шва с целью обеспечения возможности надлежащего включения сварки и соединения рельс в конце шва в зазоре "g". Могут использоваться комбинации способа сварки со струйным переносом металла и импульсного способа сварки или для всего процесса может использоваться способ сварки со струйным переносом металла. Сварка со струйным переносом металла используется на новой пластине "P".

Несмотря на то что наружные поверхности рельс 10, 12 являются плоскими, имеется возможность, чтобы одна или несколько поверхностей имели незначительную кривизну. Данная концепция схематически показана на фиг. 9, на которой зазор "e" создается между пластиной "P" и торцевой поверхностью рельса 10. Недостатком изобретения является то, что диаметр "d" электрода 260, который на практике составляет приблизительно 1/16 дюйма (0,15875 см), должен быть значительно больше, чем зазор "e", таким образом, чтобы дуга, создаваемая электродом 260 не просто проходила в нижнем направлении через изоляционный барьер или элемент 154. Даже при таком незначительном изменении по-прежнему имеется надлежащий контакт между рельсом или рельсами с целью шлифования пластины "P" для обеспечения возможности плотной электрической непрерывности между пластиной "P" и отшлифованными рельсами. Данная иллюстрация приводится не только с целью обсуждения концепции, согласно которой пластина "P" создает барьер между дугой "C" и нижней опорной конструкцией под зазором g".

Незначительная модификация изобретения показана на фиг. 12, на которой опора 150 имеет торцевую пластину 300, проходящую в верхнем направлении рядом с боковыми частями оснований 40, 40a рельс. Изоляционный элемент 154 из ткани или керамики имеет удлиненную часть 154a, которая перемещается в верхнем направлении вдоль торцевых пластин 300 для получения наиболее высокой перемычки или барьера для расплавленного металла, электрода, наплавленного в нижней части зазора "g" до того, как колодки 100, 110 не переместятся вместе для сварки на участке шейки и головки зазора "g".

В изобретении не имеется шлака в присадочном металле, наплавленном в зазоре "g". В изобретении применяется сварка в защитных газах, которая может переключаться между режимом работы со струйным переносом металла и импульсным режимом работы, используя различные источники питания, имеющиеся в области сварки. Установлено, что данный сварочный процесс обеспечивает получение шва без дефектов с количеством выходов из строя, которое конкурирует с количеством выходов из строя при стыковой сварке оплавлением. Барьерная пластина "P" расплавляется, таким образом, она является частью расплавленного металла в корневой части зазора "g". Сплав не должен обеспечиваться пластиной "P", т.к. электрод с металлическим стержнем содержит в себе легирующие металлы.

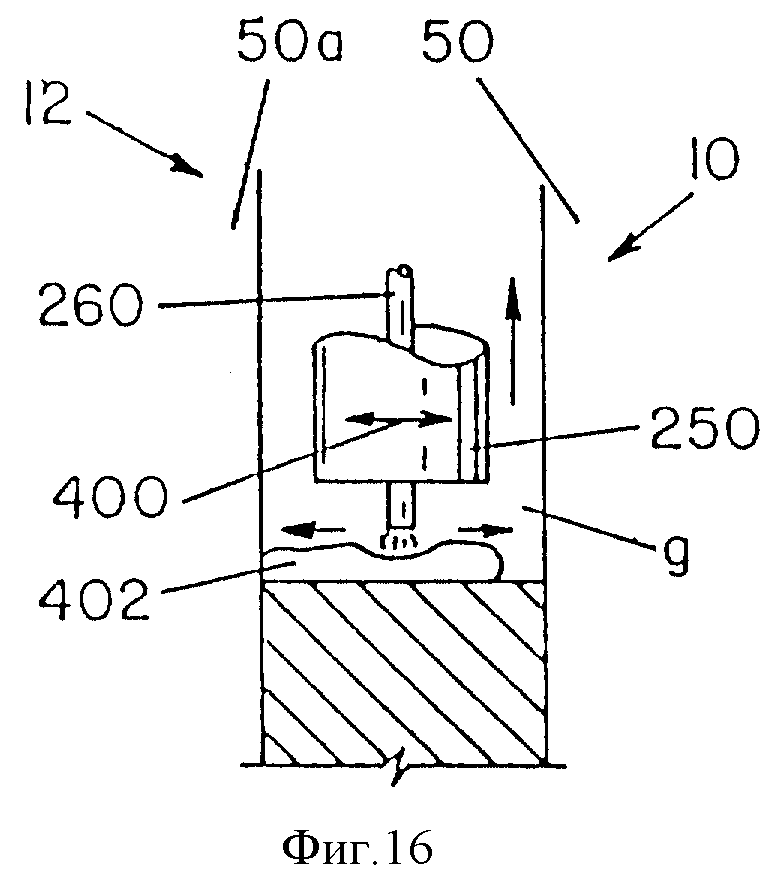

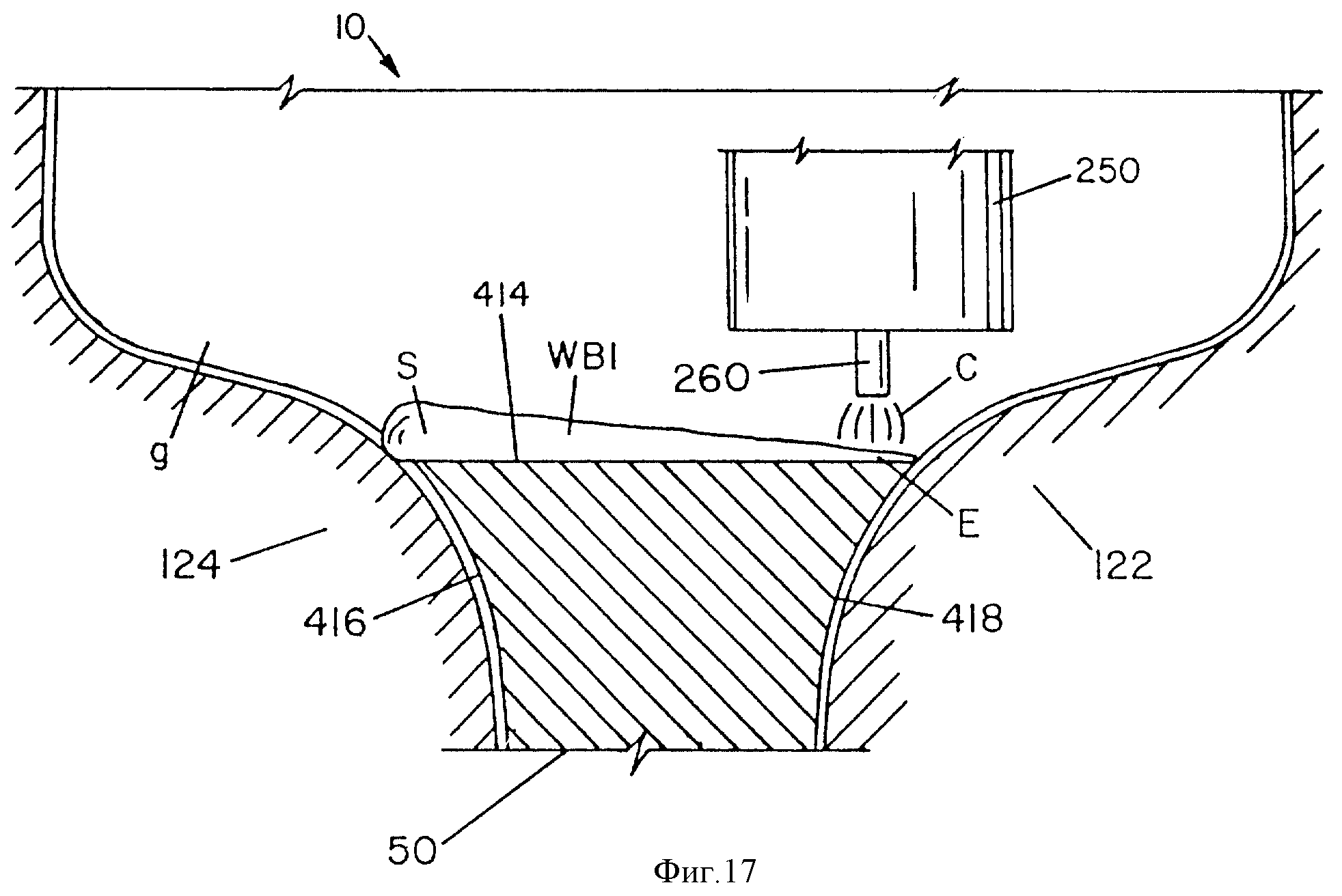

Фиг. 14 - 23 иллюстрируют аспекты другого варианта осуществления изобретения, в котором зазор между железнодорожными рельсами заполняется расплавленной сталью из плавящегося электрода электрической дуговой сваркой в защитных газах, включая заполнение зазора в головке рельс с использованием наплавления валика, которое повышает прочность шва в зазоре в головке и обеспечивает возможность усиления боковых противоположных кромок головок. На фиг. 14-23 одинаковые цифры используются для обозначения компонентов, которые в основном соответствуют компонентам, описанным выше в связи с фиг. 1-13. На фиг. 14-16 отчасти схематически показано пространственное соотношение между сварочным пистолетом 250, зазором "g" и медными колодками 122 и 124 на участке шеек 50 и 50a рельс 10 и 12 в процессе сварки, который будет подробно описан ниже. Как следует из фиг. 14-16, пистолет 250 и сварочный электрод 260 перемещаются в боковом направлении в канавке "g" относительно продольного направления рельс 10 и 12, данное боковое направление является направлением между колодками 122 и 124 на фиг. 14. Одновременно с этим сварочный пистолет и электрод имеют колебания в продольном направлении зазора "g", как показано стрелкой 400 на фиг. 15 и 16. В данном варианте осуществления изобретения зазор "g" составляет один дюйм (2,54 см), сварочный пистолет 250 имеет диаметр 9/16 дюйма (1,4287 см) и сварочный пистолет имеет общее смещение в результате колебаний - 2,6 мм и, таким образом, 1,3 мм в любом направлении от центрального положения, показанного на фиг. 14. Как следует из фиг. 16, такое колебательное движение сварочного пистолета 250 и электрода 260 обеспечивает возможность продольного распределения расплавленного присадочного материала 402 электрода 260 между продольными противоположными поверхностями шеек 50 и 50a, создающими зазор "g".

Как следует из изображения рельса 10 на фиг. 23, основания рельс состоят из нижней части 404 и верхней части 406 с нижним закругленным участком 52, образующим переходный участок между верхней частью 406 и шейкой 50, головки каждого рельса включают в себя переходную часть 408 в верхнем торце шейки 50 и закругленную часть 54, центральную часть 410 и выпуклую часть 412. Отсюда следует, что зазор "g" между соединяемыми рельсами имеет части, соответствующие частям основания, шейки и головки. Далее из фиг. 23 следует, что сварка со струйным переносом металла используется только для прохода при заварке корня шва или первого прохода в зазоре между нижними частями 404 основания рельс, такое заполнение достигается путем бокового перемещения электрода поперек зазора при продольном колебании электрода во время бокового движения. Как указывалось выше в связи с осуществлением изобретения на фиг. 1 - 13, сварка со струйным переносом металла преимущественно обеспечивает возможность значительного проплавления и получения высокой температуры на большом участке основания рельс. После прохода при заварке корня шва или первого прохода сварочный источник питания переключается на импульсный режим сварки, дополнительные проходы осуществляются в боковом направлении при продольных колебаниях электрода для заполнения зазора между верхними частями 406 рельс. Как в процессе, описанном в отношении фиг. 1 - 13, когда заполнение зазора приближается к участку шеек рельс, контурные медные колодки используются для того, чтобы закрыть зазор, и вновь, что очевидно из фиг. 23, зазор между шейками заполняется путем продолжения сварки в защитных газах в импульсном режиме. В связи с рассмотренным до сих пор сварочным процессом следует отметить, что сварочный пистолет и электрод перемещаются поперек зазоров между верхними частями оснований рельс и шейками рельс с равномерной скоростью, благодаря чему последовательные слои наплавленного металла в основном имеют одинаковую вертикальную толщину между начальными и конечными торцами. В соответствии с данным осуществлением изобретения при достижении сварочным процессом верхнего конца зазора между шейками рельс и, таким образом, нижнего конца зазора между переходными частями головок рельс сварка в импульсном режиме продолжается, однако способ наплавления валиков модифицируется. Из нижеследующего описания фиг. 17 - 21 становится очевидным, что способ наплавления валиков в зазоре между головками дает возможность получить для каждого последовательно наплавленного валика начальный торец, который толще в вертикальном направлении, чем его конечный торец и находится в консольном соотношении с соответствующим валиком боковых противоположных кромок головки, и в зазоре между переходными частями головок с начальным торцом низлежащей головки. Со ссылкой сначала на фиг. 17 предположим, что цифра 414 представляет верхнюю поверхность последнего валика наплавленного металла, наплавленного в зазоре между шейками рельс, первый наплавленный валик WВ1 в зазоре между переходными частями головок рельс наплавляется по траектории, проходящей в боковом направлении поперек зазора и имеющей соответственно начальный и конечный торцы, смежныe с боковыми противоположными кромками 416 и 418 зазора. Валик WB1 имеет первый конец "S" в начальной точке конца траектории и второй конец, смежный конечной точке траектории. Более того, валик WB1 толще в вертикальном направлении на первом конце "S", чем на втором конце "E", как показано на фиг. 18, и имеет наружный конец CL на первом конце валика, который выходит наружу в виде консоли из наружной кромки 416 зазора. Способ получения профиля валика и конца с консолью показан на фиг. 18-20 и на фиг. 17. В этом отношении, как показано на фиг. 18, сварочный пистолет 250 и электрод 260 первоначально расположены рядом с кромкой 416 в начальной точке траектории и в конце концов перемещаются вправо на фиг. 18 к кромке 418 зазора. В соответствии с данным вариантом осуществления изобретения сварочный пистолет и электрод задерживаются или удерживаются в начальной точке траектории в течение заранее определенного периода времени, где давление дуги "C" приводит в движение наплавленный металл в боковом направлении и продольно начальному торцу для заполнения зазора, как показано на фиг. 19. При распространении наплавленного металла вышеуказанным образом весьма важно отметить отсутствие контакта дуги с медными колодками и то, что расплавленный металл, соприкасающийся с колодкой 124 на фиг. 17 - 20, образует наружный слой SK на первом конце наплавленного валика.

По прошествии заранее определенного времени выдержки в начальной точке траектории сварочный пистолет и электрод перемещаются из начального положения, показанного на фиг. 18, в конечное положение, показанное на фиг. 17, при определенной скорости, и при задержке на начальном конце появляется возможность получения конусности наплавленного валика с тем, чтобы он был тоньше в вертикальном направлении на втором конце "E", чем на первом конце "S". Как следует из фиг. 21 и вышеприведенного описания, второй конец "E" для первого наплавленного валика WB1 определяет положение для первого конца "S" следующего или второго наплавленного валика WB2. Сварочный пистолет и, следовательно, электрод имеют продольные колебания во время движения из начального положения в конечное положение, после достижения последнего положения колебания прекращаются. И снова сварочный пистолет 250 и электрод 260 задерживаются или удерживаются в течение заранее определенного периода времени в начальной точке траектории для второго наплавленного валика, как указывалось выше в отношении наплавленного валика WB1, наплавленный металл накапливается на первом конце второго наплавленного валика для получения соответствующего консольного конца CL, выходящего наружу кромки 418, как показано на фиг. 21. После задержки сварочный пистолет и электрод перемещаются с колебаниями обратно к кромке 416 и первому концу наплавляемого валика WB1 с заранее выбранной скоростью движения, посредством чего данное перемещение вместе с задержкой на начальном конце валика обеспечивают возможность получения наплавленного валика WB2, который толще в вертикальном направлении на первом конце "S", чем на его втором конце "E". Как следует из фиг. 17 и 18, при последовательном перемещении наплавленных валиков в вертикальном направлении на переходный участок сварочный пистолет входит в зацепление с колодками 122 и 124, в результате чего, как следует из фиг. 21, вторые концы наплавленных валиков соединяются внахлестку с боковой центральной частью зазора. Такое зацепление происходит в начальных точках траекторий, и задержка в движении сварочного пистолета и электрода обеспечивает возможность распространения наплавленного металла, как описано выше, с целью получения требуемого профиля на первом конце и консольного соотношения по отношению к соответствующему соотношению кромок 416 и 418 зазора. Несмотря на то что это не показано на фиг. 21, зазор между головками рельс в целом заполняется путем напрерывного последовательного перемещения электрода в боковых противоположных направлениях в головном зазоре вышеуказанным образом. Как следует далее из фиг. 21, первые концы наплавленных валиков на переходном участке боковых противоположных кромок зазора выступают в виде консоли относительно нижележащего первого конца, что доводит до оптимума опору для расположенного сверху валика и повышает прочность валика наплавленного металла по боковым противоположным сторонам рельс на переходном участке головок рельс.

Аналогичным образом вертикальные последовательные первые концы наплавленных валиков в центральных и выпуклых частях зазора между головками рельс, а также вдоль их переходных частей преимущественно обеспечивают возможность усиления сварного шва на боковых противоположных кромках рельс и повышения прочности сварного шва между головными частями.

Время задержки или удерживания электрода на каждом противоположном конце зазора и, таким образом, на первых концах последовательно наплавляемых валиков может составлять от 1 до 10 с, и, как объяснено более подробно ниже, предпочтительно составляет от 1,5 до 4,0 с совместно с предпочтительной скоростью движения электрода по траектории наплавления валика и скорости подачи плавящего сварочного электрода. Предпочтительное время задержки показано на фиг. 22 по отношению к переходному, центральному и выпуклому участкам зазора между свариваемыми рельсами. С учетом этого время задержки, связанное с наплавлением валиков в зазоре между переходными частями рельс, составляет 4,0 с до конца части перехода, как определено зоной перехода в центральную часть рельс, где время удерживания предпочтительно составляет 3,0 с. Время выдержки, равное 4,0 с, дает возможность расплавленному металлу заполнить выемку между сварными колодками и кромками рельс и обеспечить его проход через кромку наружу в виде консоли, как показано и описано выше (см. фиг. 17 - 21).

В связи с тем что наплавление валиков производится вертикально в зазоре между центральными частями рельс, время задержки уменьшается до 2,0 с, при этом тепло, выделяемое во время предыдущей операции сварки в зазоре между переходными частями рельс, значительно облегчает сплавление наплавленного металла с головками рельс, благодаря чему время задержки на начальных торцах наплавленных валиков в центральной части может быть сокращено без ухудшения качества сварочного соединения. По аналогичной причине время задержки при наплавлении валиков в зазоре между выпуклыми частями рельс сокращается до 1,5 с. Отсюда следует, что изображение на фиг. 22 относится ко времени задержки на первых концах валиков, наплавленных слева-направо. На фиг. 22 и на первых концах валиков на противоположной кромке зазора (не показано) наплавленные валики проходят обратно к показанной кромке зазора.

В дополнение к вышесказанному предпочтительному времени задержки при заполнении переходной, центральной и выпуклой частей зазора между рельсами после задержки рекомендуется перемещать электрод в боковом направлении зазора между переходными частями рельса со скоростью 0,0017 м/с, при скорости его подачи 0,102 м/с. Скорость перемещения электрода и скорость подачи дают возможность изменять форму наплавленного валика на переходном участке с сохранением высокой производительности и качества сварного соединения. В зазоре между центральными частями 410 головок рельс предпочтительная скорость сварки составляет 0,0023 м/с со скоростью подачи электрода 0,102 м/с.

Более высокая скорость перемещения электрода при заполнении зазора между центральными частями головок рельс обеспечивает возможность эффективного заполнения зазора с регулируемой скоростью охлаждения сварного соединения и микроструктуры шва. Что касается заполнения зазора между выпуклыми частями головок рельс, по которым передвигаются колеса железнодорожных вагонов, то следует поддерживать твердость сварного соединения и максимально возможное качество сварного шва. При предпочтительном времени задержки или выжидания 1,5 с, как указывалось выше, наплавленные валики в зазоре между выпуклыми частями рельс выполняются с уменьшенной подачей электрода со скоростью 0,089 м/с и увеличенной скоростью движения сварочного электрода 0,0025 м/с. Такая скорость подачи и скорость сварки уменьшают количество тепла, вводимого в сварной шов на выпуклом участке, который в свою очередь способствует поддержанию соответствующих уровней твердости выпуклой части головки рельс.

В связи с предпочтительными параметрами при осуществлении данного изобретения нижняя часть 404 основания 40 рельс заполняется, как указано в изобретении сваркой со струйным переносом металла совместно с барьерной пластиной, описанной в связи с осуществлением изобретения на фиг. 1 - 13. Ровная дуга прямого действия с проплавлением, ассоциируемая с газовой дугой со струйным переносом металла, преимущественно обеспечивает возможность расплавления нижних углов оснований рельс и их сплавления с барьерной пластиной. Зазор между верхними частями 406 основания рельс заполняется с использованием способа импульсной дуговой сварки, и предпочтительно сварочный электрод перемещается взад-вперед в боковом направлении в зазоре при скорости сварки 0,0025 м/с и скорости его подачи 0,102 м/с, что обеспечивает высокую производительность и возможность регулирования формы наплавленного валика. Как указывалось выше, зазор между частями шейки рельс образуется медными колодками, и предпочтительно данный зазор заполняется при скорости подачи электрода 0,169 м/с. Такая скорость подачи способствует более легкому заполнению зазора в шейках с максимально возможной скоростью, и использование импульсной сварки в соответствии с данным осуществлением изобретения обеспечивает возможность быстрого заполнения зазора без ухудшения качества сварки.

В данном изобретении большое внимание было уделено предпочтительным вариантам осуществления изобретения и его предпочтительным параметрам, следует отметить, что многочисленные изменения могут осуществляться в раскрытых вариантах осуществления изобретения с сохранением принципов изобретения. Отсюда со всей очевидностью следует, что предшествующий материал описательного характера должен рассматриваться как иллюстративный, а не как материал, ограничивающий изобретение.

Перевод дюймов в сантиметры:

Дюймы - Сантиметры

0,125 - 0,3175

0,05 - 0,127

0,3 - 0,762

0,03 - 0,0762

1 - 2,54

0,5 - 1,27

9/16 - 1 7/16

4 - 10,16

240 - 609,6

210 - 533,4

6 - 15,24

5,5 - 13,97

400 - 1016

0,01 - 0,0254

0,025

- 0,0635о

Реферат

Изобретение относится к способам дуговой сварки в защитных газах стальных железнодорожных рельс. Рельсы располагают на расстоянии друг от друга с образованием поперечного зазора. Согласно одному из вариантов способа используют удлиненную стальную барьерную пластину, которую расклинивают в зазоре нижней части рельс и заполняют зазор над этой пластиной расплавленной сталью. Сварку ведут плавящимся электродом, который перемещают в зазоре рельс. Начинают сварку, зажигая дугу между электродом и барьерной пластиной. Согласно второму варианту способа осуществляют непрерывное последовательное наплавление валиков. Электрод перемещают попеременно по траектории, проходящей в боковом противоположном направлении для валиков, имеющих первые концы, выходящие наружу кромки головки рельс в консольном соотношении с ней. Первые концы имеют более значительную толщину в вертикальном направлении, чем вторые концы валиков, которые расположены на расстоянии от первых концов в направлении к противоположной кромке головки. 2 с. и 49 з.п.ф-лы, 23 ил.

Формула

15.10.97 по пп.1 - 24;

21.02.97 по пп.25 - 51.

Комментарии