Тепловой двигатель с механизмом изменения энергии - RU2672984C2

Код документа: RU2672984C2

Чертежи

Описание

Область техники

(1) Настоящее изобретение относится к тепловым двигателям и в частности к тепловому двигателю, который преобразует тепловую энергию в механическую, при этом он имеет механизм изменения энергии, предназначенный для обеспечения более эффективного использования тепловой энергии.

Предпосылки создания изобретения

(2) Классические конструкции тепловых двигателей не обеспечивают внимательного учета характеристик поведения тепловой энергии, в частности распределения в них энергии во время расширения и сжатия. Хотя ранее отмечалось, что энергия расширения газов представляет собой непостоянную силу, однако во всех известных тепловых двигателях используется именно такая непостоянная энергия.

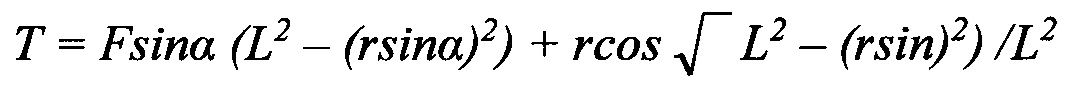

(3) Другим существующим спорным вопросом в отношении тепловых двигателей является то, каким образом надо эффективно преобразовывать возвратно-поступательное движение поршня во вращательное движение. Для преобразования возвратно- поступательного движения поршня во вращательное обычно используют коленчатый вал. Однако коленчатый вал и другие обычные решения являются неэффективными. Нижеследующее уравнение отображает отношение мгновенной силы головки поршня к конечному крутящему усилию.

(4) (Уравнение отдачи коленвала)

(5) Данная проблема многократно возрастает, так как сжатие газообразной рабочей текучей среды также воздействует на коленчатый вал, который далее будет извлекать больше энергии из данного расширения. В двигателе внутреннего сгорания требуется сжимать чистый воздух перед впрыском топлива. Данное усилие сжатия является частью силы расширения от других цилиндров, в которых топливо было сожжено и подверглось расширению, воздействуя на поршень. Далее движение поршней требует наличия коленчатого вала для передачи крутящего момента. Таким образом, в результате данное сжатие требует больше энергии от указанного расширения из-за недостаточной эффективности коленчатого вала.

Краткое изложение существа изобретения

(6) Согласно одному варианту осуществления предлагается аппарат для извлечения тепловой энергии, содержащий по крайней мере один экспандер для извлечения тепловой энергии из теплового расширения рабочей среды в одном или нескольких цилиндрах указанного по крайней мере одного экспандера, по крайней мере один компрессор для сжатия указанной рабочей среды после указанного расширения, и блок изменения силы, связывающий указанный по крайней мере один экспандер с указанным по крайней мере одним компрессором, при этом указанный блок изменения силы обеспечивает изменение непостоянной силы от указанного по крайней мере одного экспандера в практически постоянную силу.

(7) Согласно одному варианту осуществления, указанный по крайней мере один экспандер и по крайней мере один компрессор действуют поочередно через посредство указанного блока изменения усилия.

(8) Согласно одному варианту осуществления, указанный блок изменения силы содержит две преобразующие зубчатые передачи, при этом каждая преобразующая зубчатая передача имеет по крайней мере одну планетарную зубчатую передачу. Указанный блок изменения силы дополнительно содержит рычаг, связывающий обе указанные преобразующие зубчатые передачи. Каждая преобразующая зубчатая передача поочередно воздействует на указанный рычаг в каждом цикле расширения и/или сжатия.

(9) Согласно одному варианту осуществления, указанный рычаг заключает в себе вал солнечной шестерни и вал планетарной шестерни каждой планетарной передачи внутри плоскости качания. Точка опоры указанного рычага также находится внутри указанной плоскости качания. Эта точка опоры имеет свободное перемещение вдоль указанного рычага в промежутке между валами планетарной передачи указанных преобразующих зубчатых передач для регулирования вращения. Сила расширения от указанного по крайней мере одного экспандера воздействует на указанный рычаг через посредство указанных планетарных передач каждой преобразующей зубчатой передачи, через ось указанного вала планетарной шестерни, находящуюся в указанной плоскости качания, перпендикулярно к указанному рычагу в реальном времени, когда он качается вокруг своей центральной шестерни планетарной передачи.

(10) Согласно одному варианту осуществления, указанный рычаг выполнен таким образом, чтобы регулировать силу расширения газов или силу сжатия газов путем динамического управления передаточным отношением рычажного механизма в диапазоне, меньшем неопределенного и большем, чем противоположное неопределенному. Точка опоры рычага дополнительно регулируется шаговым двигателем.

(11) Согласно одному варианту осуществления, указанный уровень мощности в первой преобразующей зубчатой передаче, создаваемый тепловым расширением, компенсируется уровнем мощности во второй преобразующей зубчатой передаче, в которой используется указанное динамическое регулирование рычажной передачи данного рычага, с постоянным прибавочным выходом во время каждого цикла. Наряду с этим, недостаточный уровень давления от теплового расширения может быть скомпенсирован тепловым излучением от внешнего источника тепла. Кроме того, суммарная энергия сжатия может быть снижена, если теплый, не подвергнутый сжатию газ и криогенный, не подвергнутый сжатию газ начнут теплообмен или прямое смешивание перед сжатием.

(12) Согласно одному варианту осуществления, указанный аппарат дополнительно содержит по меньшей мере один криогенный экспандер. Этот указанный по меньшей мере один криогенный экспандер используется для снижения температуры указанной рабочей среды между концом теплового расширения и забором рабочей среды компрессором. Рабочая среда, выталкиваемая указанным по меньшей мере одним криогенным экспандером, может использоваться для снижения температуры рабочей среды между концом теплового расширения и забором рабочей среды указанным по крайней мере одним компрессором. Кроме того, рабочая среда, выталкиваемая указанным по меньшей мере одним криогенным экспандером, может использоваться для регулирования температуры рабочей среды высокого давления до забора указанным по меньшей мере одним экспандером.

(13) Согласно одному варианту осуществления, перемещение поршня в одну сторону в по крайней мере одном указанном экспандере в результате расширения рабочей среды преобразуется во вращательное движение планетарной зубчатой передачей каждой преобразующей зубчатой передачи в блоке изменения мощности. Рычаг, через свою точку опоры, выдает противоположно направленное и изменяемое рычажной передачей усилие воздействия, преодолевающее силу сжатия, выброс рабочей среды после расширения и чистое усилие на выходе, которое является постоянным для этого цикла.

(14) Согласно одному варианту осуществления, указанный блок дополнительно содержит механизм передачи вращения для подведения силы вращения от вращательного движения, создаваемого каждой преобразующей зубчатой передачей. Соединительный механизм вращения содержит две планетарных зубчатых передачи, выполненных таким образом, чтобы избирательно отбирать усилие вращения, подаваемое от обеих планетарных зубчатых передач указанных преобразующих зубчатых передач.

(15) Согласно одному варианту осуществления, данный аппарат дополнительно содержит дифференциальный блок, предназначенный для комбинирования двух сил вращения, воспринимаемых указанным механизмом передачи вращения, в однонаправленное вращательное движение на выходе.

(16) Согласно одному варианту осуществления, данный механизм дополнительно содержит блок непрерывно изменчивой передачи, выполненный таким образом, чтобы менять выходное передаточное отношение данного аппарата. Указанный блок постоянно изменчивой передачи содержит первый вал и второй вал, расположенные в одной плоскости и перпендикулярные друг другу, при этом первый вал имеет входное ведущее фрикционное колесо и ведомое фрикционное колесо, вращающееся вокруг него как результат воздействия другой пары фрикционных колес, наложенных с воздействием усилия давления на указанные ведущее и ведомое колеса, при этом она вращается вокруг указанного второго вала для обеспечения вращения указанных ведущего и ведомого колес с одинаковыми или переменными скоростями.

(17) Согласно одному варианту осуществления, указанный аппарат дополнительно содержит клапанный узел, управляемый зубчатой передачей, для управления потоком рабочей среды указанного по крайней мере одного экспандера и/или указанного криогенного экспандера. Данный механизм дополнительно содержит второй клапанный узел, управляемый зубчатой передачей, для управления подачей рабочей среды, забираемой указанным по крайней мере одним компрессором. Указанный клапанный узел, управляемый зубчатой передачей, предпочтительно управляется шаговым двигателем.

Положительный эффект изобретения

(18) Целью настоящего изобретения является ослабление трудностей, существующих в известных тепловых двигателях, и создание механизма изменения силы расширения/сжатия. Кроме того, данная конструкция обеспечивает получение эффективной системы теплообмена от зоны высоких температур до криогенной зоны благодаря применению компактной конструкции для осуществления выделения кислорода из окружающего воздуха таким образом, чтобы можно было использовать сжигание топлива чистым кислородом, что в свою очередь позволяет легко изолировать СО2(двуокись углерода) для уменьшения эмиссии.

(19) При наличии избытка тепловой энергии по отношению к нагрузке двигателя, данный двигатель может сохранять избыточную тепловую энергию в других видах энергии, включая сжатый воздух, электроэнергию в аккумуляторе или выработку и хранение водорода. Хранение энергии данным устройством находится в пределах от источника энергии низкой плотности до топлива с энергией высокой плотности.

Краткое описание чертежей

(20) Фиг. 1 представляет собой изображение конструкции данного аппарата;

(21) Фиг. 2 отображает трехмерный вид в перспективе указанных блока изменения силы, экспандера и компрессора, также как и вид сверху указанного блока изменения силы;

(22) Фиг. 3 отображает вид сбоку в поперечном сечении экспандера, блока изменения силы и компрессора;

(23) Фиг. 4 представляет собой отображение в разобранном виде механизма передачи вращения (МПВ), также как и вид МПВ сверху в разобранном виде;

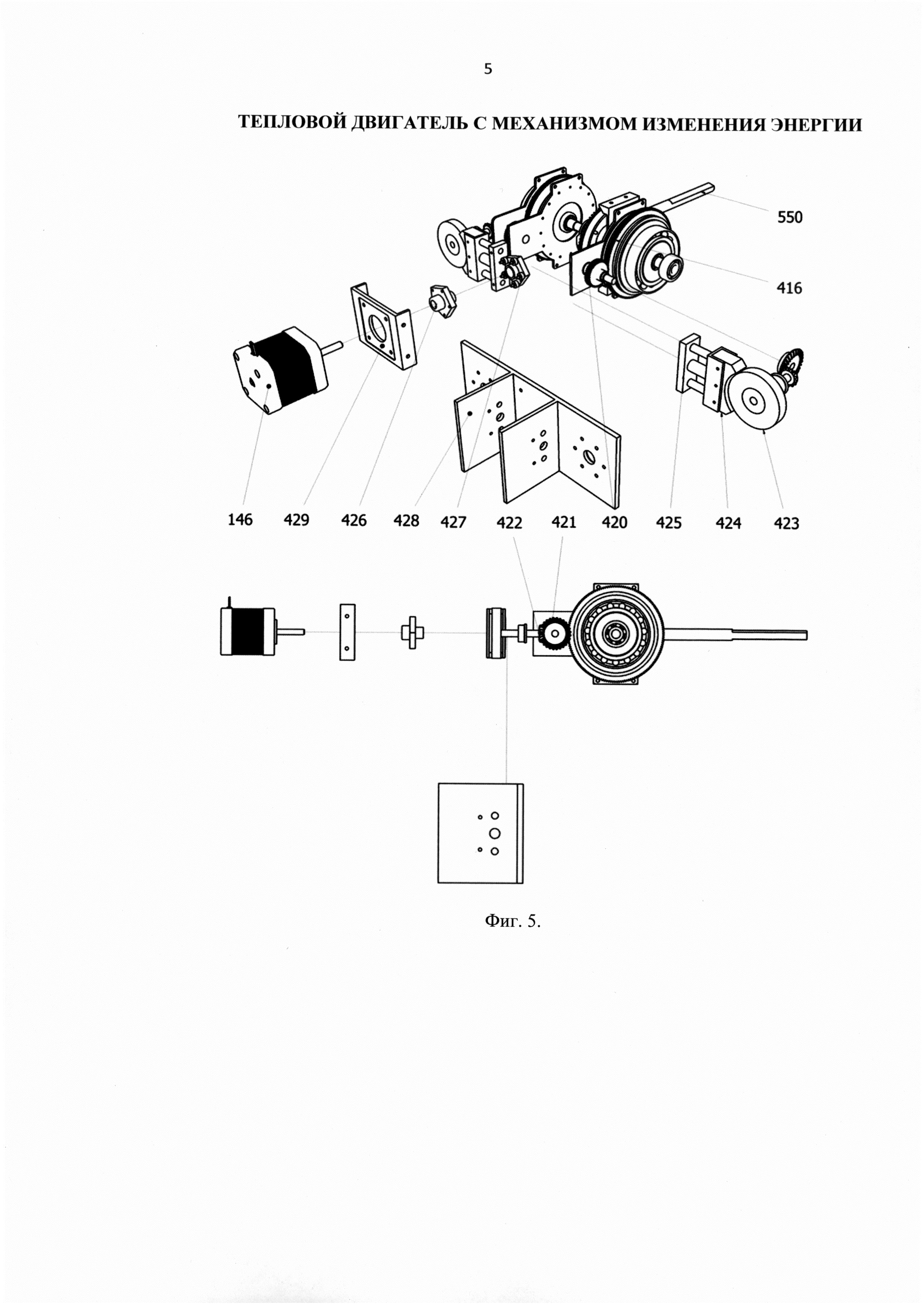

(24) Фиг. 5 представляет собой трехмерное изображение МПВ и его тормозной системы;

(25) Фиг. 6, Фиг. 7 представляют собой вид сбоку и вид сверху непрерывно изменчивой передачи (НИП) и соединения между указанными НИП и МПВ;

(26) Фиг. 8 представляет собой клапанную систему регулирования давления для указанной НИП;

(27) Фиг. 9 представляет собой вид управляемого клапанного узла синхронной зубчатой передачи для экспандеров, а также его виды сверху и спереди;

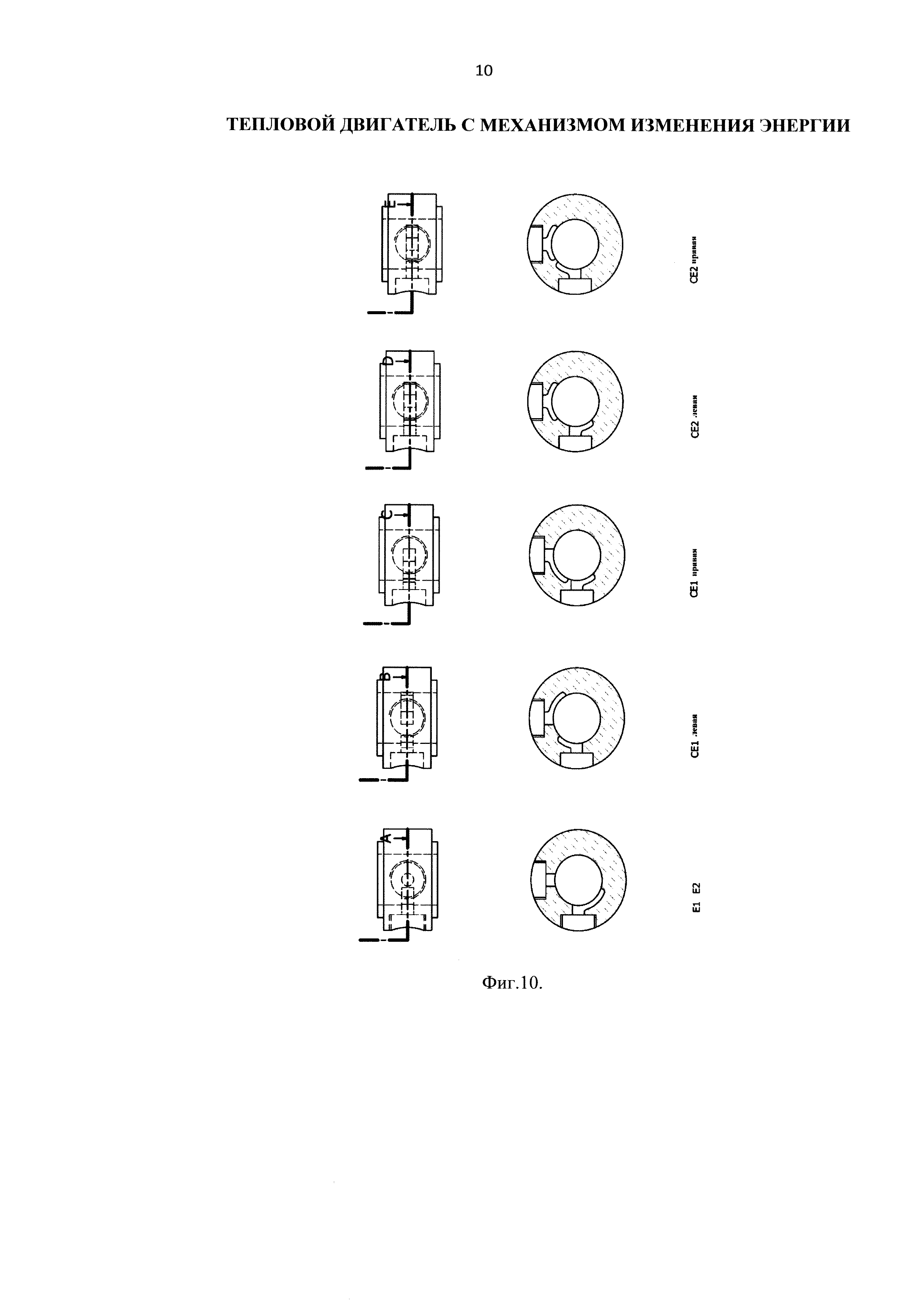

(28) Фиг. 10 отображает схематичные виды втулок экспандера;

(29) Фиг. 11, Фиг. 12, Фиг. 13 отображают управляемый клапанный узел зубчатой передачи указанного компрессора;

(30) Фиг. 14 отображает дополнительную иллюстрацию в трехмерном изображении указанного аппарата.

Описание вариантов осуществления изобретения

(31) На Фиг. 1 представлен вид в перспективе указанного аппарата и его компонентов в соответствии с механической конструкцией и расположением, Данный аппарат состоит из одноступенчатого или многоступенчатого компрессора 110. Этот компрессор является цилиндрическим и имеет тонкую стенку коррозионностойких металлических камер, в которых газ будет уменьшаться в объеме поршнями. Когда газ уменьшается в объеме, то накапливается тепловая энергия для каждого цикла сжатия. Для достижения оптимальной энергетической эффективности компрессор 110 содержит по крайней мере одну пару цилиндров, каждый из которых имеет поршень и шток. Компрессор 110 может также состоять из пары компрессорных блоков, при этом каждый блок содержит множество компрессоров для многоступенчатого сжатия или для одноступенчатого сжатия. Хотя для компрессора 110 может использоваться несколько конфигураций, но нижеописанный вариант осуществления изобретения - это двухступенчатый компрессор, содержащий два цилиндра для первой ступени и один цилиндр для второй ступени.

(32) Указанный компрессор 110 соединен с тепловым экспандером 120 и с криогенным экспандером 130 через блок регулирования мощности. Данный блок регулирования мощности содержит две преобразующие зубчатые передачи 200, которые подробно описаны в описании Фигуры 2. Тепловой экспандер 120 имеет множество тонкостенных коррозионностойких металлических камер, в которых газ будет увеличиваться в объеме, воздействуя на поршень 170 (один такой поршень изображен на Фигуре 2) при выделении энергии. Набор сдвоенных цилиндров используется в качестве теплового экспандера 120. Компрессор 110, тепловой экспандер 120 и криогенный экспандер 130 изготовлены из алюминиевого сплава или из нержавеющей стали, упрочненных корпусом из стальной пластины, со сверлениями в целях выдерживания высокой температуры и/или давления и обеспечения оптимального теплообмена. Компрессор 110 заключен в тепловой резервуар 151, а экспандер 120 заключен в тепловой резервуар 152. Тепловой резервуар 152 будет иметь наружное тепло, такое как солнечное или геотермальное тепло или же тепло из непрерывно подаваемого топлива, тогда как резервуар 151 полностью изолирован от теплообмена относительно окружающей среды.

(33) Для установления соотношения силы реакции сжатия, рычаг 300 блока регулирования силы будет регулировать силу воздействия, которая представляет собой силу расширения газа от теплового экспандера 120 и криогенного экспандера 130 и от своего параллельного компрессора благодаря жесткому подсоединению преобразующей зубчатой передачи 200. При регулировании силы воздействия с помощью должной рычажной передачи, может создаваться постоянная сила на выходе после вычетания силы реакции сжатия.

(34) Тепловой экспандер 120 и криогенный экспандер 130 используют газ высокого давления, подаваемый компрессором 110 для расширения, в то время как после расширения, газ низкого давления, вытесненный из обоих экспандеров, будет направлен назад в компрессор 110 для повторного сжатия. На начальной фазе цикла сила воздействия высокого давления от блоков расширения с одной стороны будет компенсировать силу сжатия и выброс из параллельного экспандера газ низкого давления через рычаг 300. Вначале требуемое усилие для сжатия и выталкивания будет низким (по отношению к ступени), таким образом, рычаг 300 будет компенсировать неуравновешенную силу высоким передаточным отношением. Под воздействием исходной силы данного цикла, сила воздействия будет падать, в то время как сила реакции будет возрастать вследствие расширения и сжатия. Д ля уравновешивания этого неравенства сил будет соответствующим образом изменяться передаточное отношение рычага. Поток холодного газа из криогенного экспандера 130 будет поглощать тепло от основной массы газа высокого давления и выделения кислорода из окружающего воздуха через теплообмен до повторного сжатия вместе с массой более теплого газа из теплового экспандера 120.

(35) Пара цилиндров теплового экспандера 120 чередуются друг с другом для обеспечения подачи газообразной рабочей среды высокого давления, поступающей от компрессора 110, в первоначально изобарный процесс, при котором высокотемпературный источник тепла будет иметь тесный контакт с газообразной рабочей средой. Благодаря возросшей температуре, данное изобарное расширение будет пропорционально продолжаться внутри теплового экспандера 120. Этот изобарный процесс будет завершен, когда отобранное количество рабочей среды высокого давления может довести до конца расширение второй ступени без добавочного подвода для достижения желаемого конечного давления газа. В конце расширения внутри теплового экспандера 120, давление и температура рабочего объема могут быть определены разнообразными факторами, такими как длительность его расширения, что прямо влияет на длительность поглощения тепла, или же длительность изобарного расширения, которая определяет количество вводимого сжатого воздуха, или и то и другое. Целью данной конструкции является то, чтобы при полном расширении температура газа снижала температуру текучей среды внутри резервуара 152, который имеет более низкую температуру, чем температура от внешнего источника тепла. Благодаря такому решению, естественное различие температур позволит направлять эффективный поток тепловой энергии от зоны высокой температуры к зоне низкой температуры в резервуаре 152, что позволяет избегать использование отдельных охлаждающих компонентов, отмечаемых в большинстве тепловых двигателей.

(36) После расширения в указанном тепловом экспандере 120, указанный газ низкого давления будет поступать через трубки, ведущие к теплообменнику. В связи с тем, что расширение в экспандере 120 происходит при высокой температуре от внешнего источника тепла, вся масса газа будет горячей, даже если она будет под низким давлением. Теплообмен позволяет охлаждение газ с высокой температурой с помощью окружающей среды или с помощью холодной жидкости. Криогенный газ может вначале охлаждать воздух для отделения кислорода, если горение выбрано для обеспечения поступления теплоты.

(37) Указанное переменное усилие рычага, обеспечиваемое указанным блоком изменения силы и его рычагом 300, обеспечивает, что даже хотя давление внутри указанного цилиндра, в котором происходит тепловое расширение, может быть ниже, чем давление окружающего воздуха во время свободного расширения газа, то передаточное отношение рычажной системы обеспечивает компенсирование этого падения давления путем повышения передаточного отношения рычажной системы, в результате чего чистая измененная сила расширения может пересилить силу давления от указанного цилиндра сжатия. В результате можно ожидать чистый выход энергии, который будет выше, чем та энергия, которая требуется для того же объема рабочей среды, сдавливаемой внутри компрессора 110. Компрессор 110 на противоположной стороне расширительного экспандера, будучи жестко соединенным через блок регулирования мощности (включая две преобразующих зубчатых передачи 200 и 300), будет использовать указанное усилие давления от данного экспандера через указанный блок регулирования силы.

(38) Пара криогенных экспандеров 130 поочередно позволяет рабочей среде высокого давления, постоянно подаваемой компрессором 110, поступать для первоначального адиабатического расширения, при котором не будет добавляться тепловой энергии. Изобарическое расширение в указанном криогенном экспандере 130 будет прекращено, когда достаточное количество рабочей среды высокого давления сможет выдерживать адиабатическое расширение для остающегося объема цилиндра. После криогенного расширения газовый поток будет направляться в два потока через проточные трубки, а затем к различным тепловым узлам 221, 219, 268 для теплообмена. Он также используется в виде противотока выходящему газа низкого давления из теплового экспандера 120 и газовому потоку высокого давления в теплообменнике. Очевидное преимущество данного двигателя состоит в том, что отвод тепла до и после сжатия сбережет энергию, выданную из указанных теплового экспандера 120 и криогенного экспандера 130. После этого газовая рабочая среда будет направляться назад в компрессор 110 для запуска следующего цикла сжатия-расширения, при этом ее температура будет повышаться до более высокого значения благодаря теплообмену, при сохранении давления, близкого к давлению массы газа, существующему в криогенном экспандере 130.

(39) Криогенный газ будет регулировать температуру теплообменника 219 как раз на уровне чуть ниже точки кипения кислорода, которая выше точки кипения азота. Другой поток криогенного газа будет направляться в теплообменный блок 268 для удаления тепла из газового потока высокого давления, который вытесняется на конечной ступени компрессора 110. Существует преимущество в отношении эффективности отвода внутреннего тепла до и после сжатия. Это будет сберегать энергию, отведенную из указанных теплового экспандера 120 и криогенного экспандера 130.

(40) Общая оценка данного двигателя зависит от размера цилиндров двигателя, от степени сжатия рабочей среды, от температуры рабочей среды, от подачи внешнего тепла и от циклов двигателя. Кроме того, энтропия горячего и не подвергнутого сжатию газа может быть значительно снижена рассеиванием тепла в окружающую среду, а затем смешиванием с криогенным газом. Это снизит необходимость в энергии, требуемой от компрессора. Следовательно, после отвода тепла с газами, имеющими низкую точку кипения, такими как водород, газообразная рабочая среда под высоким давлением может получить адиабатическое расширение в криогенном экспандере 130 для достижения низкой температуры после выполнения работы вместе с указанным тепловым экспандером 120. В результате как отделение кислорода от окружающего воздуха, которое позволяет обогащенное кислородом горение, так и обогащенное двуокисью углерода (СО2) сжижение становятся достижимыми через посредство охлаждения и дистилляции с помощью криогенных температур. Газовый поток из криогенного экспандера будет даже ниже, чем температура сжижения для N2. Однако, с помощью регулирования расхода холодного газа двигатель может достичь термическое равновесие в блоке теплообмена, которое может быть стабилизировано в области, позволяющей кислороду стать жидким, а азоту оставаться газообразным.

(41) Тепловой резервуар 152 требует подвод внешнего тепла, такого как солнечное тепло, вода или блок сгорания (имеющий кислородный баллон, пригодный для перекачки кислорода). В качестве альтернативы, данная система может содержать электролиз воды для выделения водорода с помощью другого источника энергии. Например, если жилой дом имеет фотовольтаическую PV-панель на крыше, то солнечная энергия может накапливаться в баке с нагреваемой водой. Еще более сложное технологическое решение могло бы представлять собой выработку водорода электролизом воды, а затем хранение водорода в сжатом виде. Сжатый кислород может быть подвергнут декомпрессии для того, чтобы вначале высвободить энергию, а затем перейти к сжиганию для выделения теплоты.

(42) На Фиг. 2 показаны цилиндр и поршень 170 теплового экспандера 120, а также первая и вторая ступени 100 компрессора. Блок изменения силы (БИС) состоит из двух блоков преобразования с зубчатой передачей 200 и рычага 300, соединяющего оба блока преобразования с зубчатой передачей 200. Поршень 170 теплового экспандера 120 имеет планарную поверхность, сходную с той, какую обычно используют в двигателе внутреннего сгорания. Шток 180 поршня является жестким металлическим элементом, который соединен с указанным поршнем на одном конце и с указанной преобразующей зубчатой передачей 200 на другом.

(43) Блок изменения силы БИС состоит из двух блоков преобразующих планетарных зубчатых передач 200. Блоки преобразующих зубчатых передач 200 используются для перевода возвратно-поступательного движения поршня в круговое качающееся движение, имеющее фиксированный угол качания. Это осуществляется с помощью управления вращением солнечной шестерни 46 и планетарной шестерни 49, в то время как кольцеобразная шестерня остается неподвижной или не вращающейся. Ниже преобразующей шестерни 200 располагается реечная передача 210, которая скреплена с рамой двигателя 800 (показана на Фиг. 1). Солнечная шестерня 46 преобразующей зубчатой передачи 200 имеет соединенный с ней вал, вытянутый наружу к соединительным шестерням 205, которые сопрягаются с их реечной передачей 210. Соединительная шестерня 205 имеет предпочтительно делительную окружность, равную полному перемещению поршня. Цилиндрическая прямозубая шестерня вращается коаксиально с соединительной шестерней 205 с той же самой угловой скоростью, и далее регулирует возвратно-поступательное движение с переводом в угол качания рычага, путем сопряжения с другой прямозубой шестерней, которая коаксиально вращает солнечную шестерню 46. По мере того, как поршень 170 совершает возвратно-поступательные перемещения, стационарная реечная передача 210 будет побуждать соединительные шестерни 205 вращаться, которая далее будет по касательной вращать солнечную шестерню 46. В результате сила возвратно- поступательного движения от расширения газов превращается в силу вращения планетарной шестерни 49 через посредство ее сопряжения с солнечной шестерней 46. Преобразующая зубчатая шестерня 200 должна быть выполнена из металла с очень высоким пределом прочности на разрыв.

(44) Рычаг 300 способен изменять силу расширения газов или силу сжатия газов с помощью динамического регулирования передаточного отношения рычажной передачи. Рычаг 300 представляет собой жесткую, длинную и отполированную стальную штангу квадратного сечения, соединяющую пару соседних преобразующих зубчатых передач 200, каждая имеющая соответствующие планетарные шестерни 49, прикрепленные к направляющей пластине 240 через их валы. Рычаг 300 может скользить вдоль направляющего паза своим нижним плоским подогнанным профилем 300. Такое жесткое соединение гарантирует, что ось вала обеих солнечных шестерен 46 и ось вала обеих планетарных шестерен 49 двух преобразующих зубчатых передач 200 все будут совпадать внутри одной и той же плоскости, которая перпендикулярна к указанной направляющей пластине 240 рычага 300. В верхней части рычага 300 будет располагаться скользящий механизм 310 точки опоры рычага, который может свободно скользить вдоль рычага 300.

(45) Ось опоры рычага 310 может скользить вдоль рычага 300, при этом ее точка опоры находится на одной линии с валом шагового двигателя 146. Этот шаговый двигатель 146 закреплен на кронштейне 242 и на двух направляющих стержнях 241, которые закреплены в другой паре кронштейнов 243. Кронштейны 243 дополнительно фиксируются другой парой направляющих стержней 245, перпендикулярных первому комплекту направляющих стержней 241. Цель этой конструкции заключается в регулировании нелинейной и непостоянной силы, поступающей от цилиндра расширения газов 171 для получения новой линейной силы с постоянным выходным усилием. Благодаря чередующемуся воздействию таких парных преобразующих зубчатых передач 200, сила расширения газов от одного цилиндра будет последовательно приводить в движение рычаг 300 и соединительные шестерни 205 под первой преобразующей зубчатой передачей 200, вместе с солнечной шестерней 46 и планетарной шестерней 49. Затем первая преобразующая зубчатая передача 200 выдает противоположно направленное толкающее усилие через рычаг 300 на вторую соседнюю преобразующую зубчатую передачу 200. Благодаря динамическому управлению передаточного числа это усилие будет изменяться, становясь линейным и постоянным.

(46) Для произвольного размещения динамической оси опоры рычага 310 в положение, в котором может быть установлено желаемое передаточное число, шаговый двигатель 146 вращает свою шестерню против реечной передачи 246 таким образом, чтобы его вал, который выступает в качестве точки закрепления оси опоры рычага 310 из-за того, что он надежно вставлен в ось опоры 310, перемещал кронштейн 242 вдоль направляющих стержней 241. Усилие воздействия на рычаг будет поступать от вала 148 планетарной передачи, который получает импульс от силы расширения. Контакт зубьев между планетарной шестерней и солнечными шестернями будет побуждать указанный вал планетарной шестерни вращаться вокруг оси вала 149 солнечной шестерни. Такое вращение представляет собой касательную силу в реальном времени против рычага 300 в точке, в которой ось планетарного вала воздействует на пластину 240. Следовательно, касательная сила в реальном времени будет воздействовать на точку вращения, которая представляет собой вал 147 шагового двигателя 146. Шаговый двигатель 146 обеспечивает удержание крутящего момента против движения вбок, вызываемого «компонентой силы противодействия рычажной передаче». Эта сила компоненты должна быть скомпенсирована шаговым двигателем 146, так как неправильное движение вбок в дальнейшем снизит передаточное отношение рычажной системы, что может вызвать несоответствующее передаточное отношение рычажной системы для силы расширения. Через этот рычаг затем будет подаваться усилие на второй блок регулирования мощности 200, которая представляет собой обратное взаимодействие повсюду. В связи с тем, что точка вращения теоретически располагается в любом месте между обеими осями планетарных зубчатых шестерен 49, передаточное число рычажной системы также представляет собой продолжение диапазона ниже бесконечности и обратной бесконечности, что означает то, что значительная сила может быть снижена до произвольного пониженного диапазона, тогда как слабая сила может быть увеличена до произвольно более высокого уровня. Как результат, данный аппарат может отрегулировать непостоянную силу расширения газов до постоянной силы. На Фигуре 3 отображена более подробная конструкция точки опоры рычага относительно блока регулирования мощности 200.

(47) Возвратно-вращательное движение обеих преобразующих зубчатых передач 200 будет объединять модулированное крутящее усилие через зубчатую рейку 220, которая зафиксирована на боковой плоскости каждой преобразующей зубчатой передачи 200, и через ответный блок шестерен 400 (изображен на Фигуре 2), в систему объединения сил кручения (МОК) 410 (изображенную на Фигуре 1 и более подробно на Фигуре 4). Блок шестерен 400 состоит из нескольких сопряженных цилиндрических прямозубых шестерен, расположенных в вертикальный ряд, закрепленных на главной раме корпуса двигателя 800 (показана на Фигуре 1). Механизм объединения кручения 410 поочередно включает или отключает вращение от каждой соответствующей стороны с помощью дифференциального узла 500.

(48) Дифференциальная передача 500, главная ось которой коаксиально выровнена в линию с механизмом объединения сил кручения 410, подает модулированную силу вращения на постоянно регулируемую трансмиссию (ПРТ) 600 через ее выходной вал 550, который обычно представляет собой приводной вал. Постоянно регулируемая трансмиссия (ПРТ) 600 подробно изображена на Фигурах 6-7. При данной конструкции двигателя указанный приводной вал 550 становится выходным валом двигателя.

(49) Поочередно подсоединяемая сила вращения от обоих экспандеров требует механизм подключения и отключения для дифференциального блока 500. Это обеспечивается парой механизмов объединения кручения 410, при этом один механизм объединения кручения подробно изображен на Фигуре 4. Каждый механизм объединения кручения представляет собой планетарную передачу, которая в дальнейшем делится на подогнанную пару планетарных шестерен, которые распределяют те же самые планетарные передачи 415, имея при этом свою собственную солнечную шестерню 414 и кольцеобразную шестерню 413. Планетарная передача, которая связывается с дифференциальным блоком 500, должна быть жестко скреплена с монтажным кронштейном 411 так, чтобы она (была - отсутствует, подразумевается) неподвижной. Остающаяся планетарная передача должна иметь другой монтажный кронштейн 417, чтобы зафиксировать на нем кольцеобразную шестерню 413 через подшипник 419. Подшипник 419 внешнего кольца будет скреплен с монтажным кронштейном 418. Подшипник 419 и его отверстие будут иметь вставленным короткий вал кронштейна 417, что позволяет кольцеобразной шестерне 413 иметь полное вращение. Это вращение регулируется тормозным кольцом 416, отверстие которого жестко вмонтировано в короткий вал кольцеобразной шестерни 413. Когда тормозное кольцо 416 блокируется, тогда крутящий момент может быть подсоединен. Когда оно высвобождается, то крутящий момент не будет задействован. Это в особенности важно, когда крутящий момент поступает от параллельного экспандера (поршень в цилиндре), так как связанный с ним экспандер (поршень в цилиндре) будет в отведенном положении, что создает обратный ход даже хотя крутящий момент равен нулю. При отсоединении тормозного кольца 416 кольцеобразная шестерня 413 будет вращаться. Когда это произойдет, тогда солнечные шестерни 414 не будут вращаться синхронно. Тормозное кольцо 416 таким образом позволяет механизму объединения кручения 410 избирательно подсоединять усилие вращения, поступающее от каждой из преобразующих шестерен 200.

(50) В целях достижения непрерывного и быстрого торможения для системы объединения кручения, будет использоваться изображенная на Фигуре 5 тормозная система. Каждая система объединения кручения 410 имеет тормозное кольцо 416, как изображено на Фигуре 4. Это тормозное кольцо сочетается с шестерней 420, которая размещена коаксиально с цилиндрической прямозубой шестерней 421. Эта цилиндрическая прямозубая шестерня 421 затем соединяется со второй цилиндрической прямозубой шестерней 422, с фрикционным колесом 423, с тормозной накладкой 424 и с передвижной колодкой 425. Пятигранный ротор 426, управляемый шаговым двигателем 146, может поочередно перемещать только одну передвижную колодку 425, в результате чего, если один тормоз включен, то другой тормоз будет выключен, что позволяет передачу только крутящего момента от соответствующего подсоединения. Благодаря многим уровням соединений рычажной системы, тормоз от фрикционного колеса 423 может быть достаточно сильным при его включении.

(51) Постоянно регулируемая трансмиссия (ПРТ) 600 может далее менять общий вид двигателя. Она может быть размещена с использованием эластичных средств под главной рамой 800 двигателя (показана на Фигуре 1), предпочтительно под преобразующей зубчатой передачей 200. Дифференциальная зубчатая передача 500, которая широко используется в колесных транспортных средствах для изменения управления угловой скоростью, может быть применена для переключения подсоединения крутящего момента, поступающего от чередующейся модулированной силы вращения от обеих сторон цилиндров возвратно-поступательного перемещения. ПРТ никоим образом не будет выдерживать одно направление вращения, вне зависимости от того, откуда поступает крутящий момент, с помощью приспособления для подвода крутящего момента 410.

(52) В соответствии с Фигурами 6 и 7, постоянно регулируемая трансмиссия (ПРТ) 600 представляет собой агрегат, в котором используется пара из двух идентичных фрикционных колес 610 большого размера для наложения на другую пару меньших фрикционных колес 620. Одно из этих меньших фрикционных колес 620 коаксиально смонтировано внутрь указанного длинного приводного вала 550 в качестве главного привода, в то время как другое меньшее фрикционное колесо 620 будет выполнять роль исполнительного привода, размещаемый коаксиально в выходном валу 650 двигателя (показано на Фигуре 7). Оба фрикционных колеса 620 могут скользить вдоль своих соответствующих собранных валов, т.е. главного привода с валом 550 и исполнительного привода с валом 650. Это видно наилучшим образом на Фигуре 7, на которой показана конфигурация системы объединения сил кручения МОК и ПРТ по отношению друг к другу и к выходным валам. Управление точкой контакта главного и исполнительного фрикционных колес 620 относительно пары фрикционных колес большого размера 610 будет создавать итоговый показатель зубчатой передачи. Благодаря независимому рычагу управления 616, приводимому специальным шаговым двигателем 615, фрикционные колеса 620 могут быть размещены между осью вращения больших фрикционных колес и кромкой их окружности. Передаточное число определяется положениями физического контакта таких пар фрикционных колес 620 относительно оси фрикционных дисков 610.

(53) В целях обеспечения управления фракционными колесами 610 в таком узком вертикальном пространстве, используется исполнительная система давления. Эта система состоит из отсека 641 резервуара высокого давления на одной стороне и отсека 642 вакуумного резервуара на противоположной стороне. Оба резервуара связаны трубопроводной системой на пару цилиндров 645, которые располагаются на верхней стороне верхнего фрикционного диска 610 и на нижней части нижнего фрикционного диска 610. Для подачи давления от фрикционных дисков 610 на пару приводных фрикционных колес 620, на оба цилиндра 645 подается воздух высокого давления из резервуара 641 путем открывания клапанов 649 с помощью рычага 647 и клапанов 648 с соленоидным управлением. Так как давление регулируется с большой точностью, то соленоидный клапан 648 будет закрыт, в то время как управляемые рычагом 647 клапаны 649 будут закрыты.

(54) Конфигурация управления клапанами цилиндров 645 показана более подробно на Фигуре 9. Клапан 649 имеет два перпендикулярно выполненных отверстия. Для такой конструкции может существовать три сценария, один из которых - это доступ к резервуару высокого давления, другой к вакуумному резервуару или ни к одному из них. Когда фрикционный диск 610 должен быть выведен из зацепления, то рычаг 647 открывает управляемый клапан 649, соединенный с отсеком 642 вакуумного резервуара, а клапан 648 с соленоидным управлением открывается для сброса воздуха высокого давления в вакуумный резервуар 642 с тем, чтобы оба фракционных диска 610 были вынуждены отойти одновременно от колес главного и исполнительного привода 620.

(55) Описанный здесь аппарат требует очень точного контроля во времени расширения сильно сжатых газов, если энергетическая эффективность является самым важным соображением. Множество клапанов синхронно приводятся одним шаговым двигателем через несколько систем зубчатых передач с целью обеспечения наличия по крайней мере одного клапана для каждого цилиндра расширения. Это решение управления единственным шаговым двигателем для многих клапанных узлов будет подробно описано ниже.

(56) На Фигуре 9 представлен клапанный узел 182, управляемый синхронной зубчатой передачей, для экспандеров 120 и 130. Клапанные узлы 182 также показаны на Фигуре 1. Клапанный узел управляется шаговым двигателем (на Фигуре 9 не показан) через приводную шестерню 711, которая далее приводит в движение цилиндрическую прямозубую шестерню 713, 715. Имеется восемь цилиндрических прямозубых шестерен 713, каждая из которых управляет клапаном 723 через свой вал. Эти восемь цилиндрических прямозубых шестерен 713 должны быть выровнены в линию с восемью криогенными экспандерами 130, как в описанном здесь варианте осуществления. Сходным образом, имеется две цилиндрических прямозубых шестерни 713, каждая из которых управляет клапаном 721 через свой вал. Эти две цилиндрических прямозубых шестерни 713 должны быть выровнены в линию с двумя тепловыми экспандерами 120, как в теперешнем варианте осуществления. Вращательный клапан 721 выполнен практически цилиндрическим, при этом его клапанный канал проходит по оси цилиндра. Выходное отверстие закрыто на одном конце, тогда как на другом оно открыто. Закрытый конец должен иметь расточное отверстие, которое позволяет закрепить винтом управляющий вал шестерни, вставляемый в это расточное отверстие. Когда клапан 721 будет вращаться внутри неподвижного корпуса клапана 723, который предназначен для криогенных экспандеров, или внутри неподвижного корпуса клапана 722, который предназначен для тепловых экспандеров, все входные отверстия клапанов 721 точно выровнены по углу. Как корпус клапана 722, так и корпус клапана 723 имеют то же самое входное отверстие, хотя корпус клапана 723 будет иметь более широкое выходное отверстие, высверленное из его главного отверстия, внутри которого размещается с возможностью вращения вращательный клапан 721. Это дает дополнительное время для обеспечения подачи больше сжатого воздуха в криогенный экспандер 130, после точного углового вращения, в результате которого будет перекрыта подача сжатого воздуха в тепловой экспандер 120. Дальнейшее вращение от управляющей зубчатой передачи приведет к перекрытию подачи сжатого воздуха в криогенные экспандеры 130. Это позволит дальнейшее расширение для обоих экспандеров с остающейся массой газа до одновременного достижения всеми поршнями конца этого расширения. Сжатый газ может быть разделен на три потока с помощью коробки 702 управления протоком, согласно изображенному на Фигуре 9. Для выходящих газов, по причине очень низкого давления, криогенный поток будет перегруппирован внутри 702, в то время как газ из тепловых экспандеров будет направляться в независимое трубное соединение, также внутри 702.

(57) Компрессор 110 имеет отдельную систему управления газовым потоком (860, 870 на Фигуре 1), которая далее иллюстрируется на Фигурах 11, 12 и 13. Он состоит из зубчатой передачи для синхронного управления множеством клапанов. Передняя пластина 888 представляет собой толстую прямоугольную металлическую панель, устанавливаемую для обеспечения закрепления ступеней цилиндров сжатия 111, 112 с одной стороны. Противоположная сторона должна быть выполнена предпочтительно прямоугольной, на которой могут быть размещены компоненты для регулирования газов различных ступеней сжатия. Эти компоненты позволяют управлять различными газами под давлением для подачи в цилиндры сжатия 111, 112. В варианте осуществления Фигур 11-14 описывается двухступенчатое сжатие. Каждый из четырех блоков регулирования первой ступени 810 размещен в одном углу с конкретной геометрической формой на пластине 800. Блок регулирования 810 первой ступени имеет поток газа без давления, поступающий в цилиндры 111 первой ступени через действующий от давления клапан 811. Клапан 811 устанавливается в закрытый режим по умолчанию благодаря сдерживанию пружины 812. Когда поршень удаляется от пластины 800, то падение давления внутри цилиндра 111 первой ступени позволит силе газа без давления попасть в два из блоков регулирования 810, которые связаны с той же самой преобразующей зубчатой передачей 200. После сжатия массы газа внутри цилиндра 111, клапан 811 закрыт из-за пружины 812 и более высокого давления в цилиндре 111. Выпускной клапан 813 является чувствительным к давлению, имея длинный вал, вставленный в блок регулирования 810 на одном конце, и соединенный с ограничителем 815 на другом конце. Данный ограничитель содержит пружинный элемент 820, который устанавливает выходной клапан 813 в закрытое положение по умолчанию. Так как давление первой ступени сжатия поднимается дальше, то клапан 813 будет толкать обе пружины 820 до начала течения газа из обоих компрессоров первой ступени, затем газ будет смешиваться и потечет в блок 819 через литой канал и через соединительную трубку 822, а затем в блок 821. Аналогично конструкции клапана экспандера, описанной на Фигуре 9, вращающийся клапан 824, который вставляется в корпус неподвижного клапана 823, будет управляться от вала 825 с целью направления воздушного потока в запоминающую трубку 826.

(58) После забора газов на второй ступени из трубки 826, клапан 824 будет вращаться внутри выходного отверстия из корпуса 823, которое связано трубкой для повторного направления газового потока назад с блоком 819, хотя во второй литой канал. Так как внутреннее давление цилиндра второй ступени 112 падает дальше, то выпускной клапан 827, который удерживается пружиной 828 в закрытом положении по умолчанию, будет открыт под усилием для пропуска газового потока из трубки 822 в цилиндр второй ступени 112. При определенном смещении давление из трубки 826 и цилиндра 112 достигнет равновесия. Так как сжатие на второй ступени происходит в цилиндре 112, то клапан 827 находится в закрытом режиме, в результате чего газовый поток выталкивается из клапана 829, который закрывается по умолчанию, если только давление внутри цилиндра 112 будет больше. При этом условии газовый поток будет вытекать через сходную конфигурацию клапана и корпуса для попадания ко входу через соединительную трубку 11 и неподвижный корпус 9 в выпускное отверстие в блоке 821, который связывается с последующими элементами теплообмена и в конце концов назад в блоки экспандеров.

(59) На Фигуре 14 показан вариант осуществления настоящего изобретения со включенными в его состав компрессором 110, экспандерами 120, 130 и блоком регулирования мощности 200. В связи со ступенчатыми формами компрессии типа "pull style" из вышеописанного варианта осуществления, недостает места для размещения зубчатой передачи с передней стороны панели 800 для регулирования газового потока для компрессора 110. Вместо этого, коробка с зубчатой передачей 860 и 870, согласно изображенному на Фиг. 1, будет управляться от шагового двигателя 801 через длинный вал 802. Он также синхронно и/или одновременно управляет узлом зубчатой передачи для теплового экспандера 120 и криогенного экспандера 130.

(60) Существует два типа сжатия в компрессоре 110. Основное сжатие или сжатие типа "pull style" происходит в месте между головкой поршня и панелью 800, и оно называется сжатием от рычажной передачи, так как сжатие происходит от рычага блока регулирования мощности. Когда масса газа под высоким давлением находится в экспандере 120 в своей начальной фазе, то давление газа в компрессорах 110 будет низким (относительно указанных ступеней). Следовательно, рычаг 300 будет управлять силой расширения с использованием более высокого передаточного отношения рычажной системы. Когда данный цикл продолжится, то давление газа в экспандере 120 будет падать, тогда как давление в компрессоре 110 будет возрастать. Наряду с этим, содержащийся в компрессорах газ одновременно подвергается расширению в указанном тепловом экспандере 120, в результате чего он становится частью силы вместе с экспандером. В другом типе сжатия используется пространство, противоположное камерам компрессии под воздействием рычажной системы, и ниже он будут называться прямым сжатием. Для обеспечения прямого сжатия внутри цилиндров первой ступени 111, воздух из окружающей среды будет иметь повышенное по краям давление. Воздух из окружающей среды поступает через осушитель 871 для начального влагоудаления. Воздух из окружающей среды забирают через металлическую трубку 872, имеющую U-образную форму, а затем он поступает в верхний и нижний контейнеры 873. Каждый контейнер 873 заключает в себе два набора клапанов, которые состоят из неподвижного корпуса клапана 875 и вращательного клапана 876. Когда одна сторона компрессора первой ступени 111 пары всасывает воздух из окружающей среды, оба вращательных клапана 876 будут в открытом положении, выровненными в линию с корпусом 875 в направлении к контейнеру 873. Остальные два вращательных клапана 876 будут смещены на 90 градусов и соединены с выходом в месте соединения 877.

(61) Поток воздуха с повышенным давлением будет поступать в резервуар 878 перед поступлением в теплообменник 896 через трубопровод 879 для окончательного отвода влаги. Из теплообменника 896 воздух попадает в криогенный теплообменник в точке 897 для достижения такого температурного диапазона, в котором кислород может быть переведен в жидкое состояние, тогда как азот остается газообразным. Жидкий кислород может быть слит через нижнее спускное отверстие 897d для сжигания топлива. Холодный воздух, обогащенный азотом, может быть выведен через верхнее выпускное отверстие 897d и использоваться для охлаждения компрессора 110 или использоваться в качестве хладагента для кондиционирования воздуха, и, возможно, возвращаться в окружающую среду. Что касается прямого сжатия внутри цилиндров второй ступени 112, холодный газ из криогенных экспандеров 130, пройдя через теплообменники 895, 896, 897, поступит в средний контейнер 873М через трубопроводы 882 и 883. Прямое давление на поршень во время забора газа перед сжатием рычажной системой и силой давления теплового экспандера 120, через жесткую связь преобразующей зубчатой передачи 200, будет повышать давление массы газа до достижения равновесия давлений. Это позволяет потоку газообразной среды смешиваться с газовым потоком из теплового экспандера в трубопроводе 894 через выпускную трубку 883Е. Таким образом, газообразная текучая среда от всех экспандеров после расширения вновь поступит в ступенчатые компрессоры через блок 805 (Фиг. 13) через трубку 832 (Фигура 11), для сжатия с помощью рычажной системы. Сила сжатия от экспандеров, после регулирования рычагом 300, будет находиться в определенном соотношении с силой воздействия при повышении передаточного отношения рычажной системы.

(62) Для управления газовым потоком на входе компрессора первой и второй ступени последовательно для сжатия рычажной системой, через элементы конструкции внутри панели 800, через коробку 860, с использованием четырех зубчатых передач 861 (Фигура 13 и Фигура 14), и соответствующий вал 825 (Фиг. 11) будет приводиться от главной приводной шестерни 864 (Фиг. 13). Вал для шестерни 864 главного привода коаксиально смонтирован со второй зубчатой передачей 870 (Фиг. 1), сходной с приводной шестерней, которая приводится зубчатым колесом 881. Зубчатое колесо 881 далее приводится шаговым двигателем 801 через зубчатый ремень. Трубки 838 (Фиг. 13), вставленные в нижнюю сторону блока 805 (Фиг. 14), будут направлять не находящийся под давлением газ в панель 800 через другую трубку 832. Сжатый газ будет вытекать из последней ступени компрессора, смешиваться в блоке 805 с помощью двух трубок 831 (Фиг. 11 и 13), а затем направляться трубкой 894 (Фиг. 13) к блокам экспандеров.

(63) В настоящем изобретении содержится мало решений для хранения энергии. Наилучший вариант учитывает плотность, хранение и стабильность энергии. Широко ведутся исследования по выработке водорода электролизом. Сюжетом данной конструкции не является интегрирование технологии, которая отделяет водород путем электролиза воды, В данной конструкции представлена схема двигателя, в котором тепло от одного источника тепла будет запитывать в работе двигатель, который затем генерирует электричество. Если этот источник тепла предлагает больше энергии, чем требуется, то можно использовать двигатель для выработки электроэнергии, которая будет отделять водород, связанный с кислородом. Затем этот аппарат может сжимать и хранить водород в сосуде высокого давления через выпускной кран 898 (Фиг. 14). Когда требуется больше энергии, то сжатый водород вначале может быть высвобожден как часть энергии сжатия в виде механической энергии с помощью теплового экспандера 120 и криогенного экспандера 130, а затем водород пониженного давления может быть высвобожден через трубку 897е в блок сгорания с чистым кислородом для генерирования тепла, которое может быть использовано данным устройством, тогда как вода будет конечным продуктом. В качестве альтернативы, чистый кислород, вырабатываемый этим аппаратом, может гореть с использованием углевода без участия азота. Еще одним возможным вариантом является дополнительный блок для охлаждения двуокиси углерода после сжигания для хранения, который может быть реализован с помощью данного двигателя.

(64) Хотя и были представлены конкретные варианты осуществления настоящего изобретения, само собой разумеется, что эти варианты осуществления даны для иллюстративных целей и не носят ограничительного характера. Много дополнительных вариантов осуществления станет очевидными для лиц, обладающих обычными познаниями и опытом в данной области при ознакомлении с настоящим описанием.

Реферат

Изобретение относится к тепловым двигателям и, в частности, к тепловому двигателю, который преобразует тепловую энергию в механическую. Устройство включает в себя тепловой детандер, компрессор для сжатия рабочей среды после расширения, блок преобразования силы, соединяющий тепловой детандер с компрессором. Блок преобразования силы состоит из двух преобразующих передач, соединяемых системой рычагов. Контроль системой рычагов может осуществляться динамически, таким образом, переменная сила, получаемая от термического расширения, преобразуется в практически постоянную силу на выходе из устройства. Техническим результатом является получение эффективной системы теплообмена от зоны высоких температур до криогенной зоны. 24 з.п. ф-лы, 14 ил.

Комментарии