Четырехцилиндровый четырехтактный двигатель внутреннего сгорания со свободно движущимся поршнем возвратно-поступательного переменного хода и с воспламенением от сжатия предварительно перемешанной смеси - RU2398120C2

Код документа: RU2398120C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к двигателям, а именно к четырехцилиндровому, четырехтактному двигателю внутреннего сгорания со свободно движущимся поршнем возвратно-поступательного хода, с воспламенением от сжатия предварительно перемешанной смеси и с переменной длиной хода поршня, который обеспечивает повышение коэффициента полезного действия, уменьшение выбросов и возможность многотопливного использования. Области применения включают использование в механических транспортных средствах, насосах с приводом от электродвигателя, компрессорах с приводом от электродвигателя, небольших летательных аппаратах, морских транспортных средствах и инструментах с механическим приводом, но не ограничены указанным перечнем.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Разработка двигателя с воспламенением от сжатия предварительно перемешанной смеси (PCCI) и связанного с ним поршневого двигателя внутреннего сгорания с поршнем возвратно-поступательного хода и воспламенением однородной смеси (HCCI) продолжалась в течение ряда лет в Компаниях, Университетах и Национальных Лабораториях США, а также во многих зарубежных институтах. Среди них:

Компании:

Катерпиллар Инк

Камминз Инк

Дженерал Моторз Корпорэйшн

Вакеша Энжин

Университеты:

Хельсинский Технологический Университет, Хельсинки, Финляндия

Университет Хоккайдо, Саппоро, Япония

Лундский Технологический Институт, Лунд, Швеция

Массачусетский Технологический Институт, Бостон, Массачусетс

Норвежский Университет Науки и Технологии, Тронхейм, Норвегия

Калифорнийский Университет, Беркли, Калифорния

Мичиганский Университет, Анн Арбор, Мичиган

Миннесотский Университет, Миннеаполис, Миннесота

Университет Висконсина, Мэдисон, Висконсин

Лаборатории:

Аргоннская Национальная Лаборатория

Национальная Лаборатория Лоуренс Ливермор

Оакриджская Национальная Лаборатория

Сандийская Национальная Лаборатория

PCCI/HCCI двигатель дает возможность повышения коэффициента полезного действия, уменьшения выбросов и работы в многотопливном режиме. Технологический уровень варьируется от Вт до МВт. Разработка ведется в направлении как двухтактных, так и четырехтактных вариантов PCCI/HCCI двигателей. Результатом значительного вклада в данной области техники являются: американская патентная заявка №2004/00103860 компании Камминз по четырехтактным PCCI двигателям; патент США №6199519 в области двухтактного HCCI «термодинамического топливного элемента» со свободно движущимся поршнем, автор Van Blarigan из Сандийской Национальной Лаборатории; и американская патентная заявка №6463895 компании Катерпиллар, в которой описан двухтактный двигатель со свободно движущимся поршнем и с гидравлическим выпуском. Однако эти усилия все еще не привели к созданию по настоящему эффективного PCCI/HCCI двигателя. В четырехтактных PCCI/HCCI двигателях, созданных на основе обычных двигателей, например, компании Камминз, постоянная длина хода поршней приводит к постоянному коэффициенту сжатия, который ограничен в процессе воспламенения смеси. Таким образом, на данный момент работа указанного четырехтактного PCCI/HCCI двигателя основана, главным образом, на модификации существующих четырехтактных двигателей с акцентом на регулирование параметров смеси. Главное внимание в данных модификациях уделяется очень сложной регулировке состава смеси в отдельном цилиндре, а также регулировке температуры, необходимой для воспламенения смеси в нужный момент времени с целью достижения соответствующего равномерного горения между цилиндрами. В итоге четырехтактные двигатели очень сложны и очень чувствительны к окружающим условиям и характеристикам топлива. Двигатели настолько чувствительны, что в вышеуказанной опубликованной американской патентной заявке компании Камминз внимание уделяется использованию конкурирующих видов топлива для модификации свойств смеси, приводящих к самовоспламенению. Несмотря на данные трудности, в исследовании, проведенном компанией TIAX, занимающейся конструкторскими и технологическими разработками, и компанией Global Insight, занимающейся промышленным прогнозированием, озаглавленном «Перспективы развития сверхмощных силовых передач», прогнозируется, что: «К 2020 году HCCI двигатели будут служить источником энергии около 40% тяжелых транспортных средств.… На начальном этапе HCCI двигатели будут способны приводить в действие лишь незначительные нагрузки при низких скоростях, поэтому для поставки большей мощности и при установке на двигатель большей нагрузки, в начальных модификациях двигателя, помимо этого, будет присутствовать обычное дизельное горение». Кроме того, в исследовании прогнозируется, что «…в конечном итоге двигатель, работающий полностью в HCCI режиме, вытеснит исходный двигатель, совмещающий дизельную технологию и работу в режиме HCCI».

Во избежание ранее отмеченных трудностей, связанных с модификацией обычных двигателей, разработчики провели изучение других конфигураций двигателей для PCCI/HCCI. Двигатели со свободно движущимся поршнем отличаются переменной длиной хода и, таким образом, не имеют того ограничения, который имеют обычные двигатели с коленчатым валом. На протяжении многих десятилетий была проделана значительная работа в попытках разработки двигателя со свободно движущимся поршнем, имеющего практическое применение. Однако до настоящего времени успех был ограничен. Большая часть этих предшествующих попыток была сосредоточена на двухтактном дизельном варианте, при этом меньше внимания уделялось изучению двигателей с искровым зажиганием. Последняя разработка, проведенная фирмой INNAS Free Piston B.V. по созданию одноцилиндрового двигателя со свободно движущимся поршнем и гидравлической выходной мощностью, является примером попыток создания двухтактного дизельного двигателя со свободно движущимся поршнем, имеющего практическое применение, смотри патент США №6279517. Кроме того, компанией Sunpower, Inc. в патентах США №5775273 и №6035637 предложена конструкция двигателя со свободно движущимся поршнем, искровым зажиганием и приведением в действие регулируемого клапана, двигателя, в котором такт расширения больше, чем такт сжатия (для повышения кпд). Австралийская компания Pembek Systems Pty Ltd. рекомендует «Блок питания со свободно движущимся поршнем», предназначенный для гибридных электромобилей, в котором используются узлы из двухтактных двигателей (дизельных или с искровым зажиганием) с двумя свободно движущимися в противоходе линейными поршнями с автоматической продувкой, и в которых имеются интегральные линейные генераторы, смотри патент США №6651599. Однако до настоящего времени ни одна из вышеуказанных конструкций не дает реального улучшения эксплуатационных качеств двухтактного двигателя со свободно движущимся поршнем, что привело бы к созданию PCCI/HCCI модификации технологии, направленной на усовершенствование обычного модифицированного PCCI/HCCI двигателя. Это заключение находит подтверждение в последних аналитических исследованиях, проведенных, например, Van BIarigan из Сандийской лаборатории, в которых в двигателе со свободно движущимся поршнем применялся PCCI/HCCI цикл. Двухтактный PCCI/HCCI двигатель, находящийся в процессе разработки в Сандийской лаборатории, имеет большее ограничение по диапазону скоростей и дросселированию, создает большее количество выбросов, обладает меньшей плотностью энергии (главным образом, вследствие линейного генератора переменного тока) и большим расходом топлива (главным образом, вследствие ограничений, возникающих от продувки смеси, присущей двухтактным двигателям) по сравнению с аналогичным четырехтактным PCCI/HCCI двигателем. Компания Lotus Engineering Ltd. совместно с Шеффилдским Университетом и Университетом в Лохборо, Соединенное Королевство, занимается научно-исследовательской работой в области двухцилиндрового четырехтактного линейного двигателя со свободно движущимся поршнем с интегральным линейным генератором переменного тока (конфигурация которого аналогична конфигурации двухтактного узла, разработанного в Сандии), в котором выходная мощность генератора переменного тока накапливалась бы в виде электроэнергии во время рабочего такта/такта выпуска (во внешнем накопителе), а затем использовалась бы для работы генератора переменного тока в качестве двигателя для приведения в действие поршня (поршней) во время тактов впуска/сжатия и такта выпуска (см. на сайте http://www.shef.ac.uk/fabian/stefart ws5.ppt доклад «Четырехтактный преобразователь энергии со свободно движущимся поршнем», который был представлен Академической сетью предприятий по производству топливных элементов и аккумуляторов (FABIAN) в апреле 2005 года на конференции MIRA в Шеффилдском Университете. Их предварительная работа указывает на то, что данный двигатель имеет много усовершенствований по сравнению с двухтактным двигателем со свободно движущимся поршнем, включая использование PCCI/HCCI возгорания. Однако предложенный двигатель является сложным, требующим наличия линейного генератора переменного тока/двигателя с модернизированной и дорогостоящей схемой преобразования энергии, а также внешнего накопителя энергии. Более того, удельная энергия двигателя и работающих совместно с ним обслуживающих устройств будет невысокой.

Более того, следует обратить внимание на последнюю разработку компании Kvaerner ASA в области развития дизельного двухтактного газового генератора со свободно движущимся поршнем и турбинной выработкой энергии (см. статью «Динамика и регулировка дизельного двигателя со свободно движущимся поршнем» Йохансена и др. из норвежского Университет Науки и Технологии, факультет технической кибернетики в Трондхейме и из Kvaerner ASA Technology Development, Lysaker, Норвегия, представленную на сайте http://citeseer.csail.mit.edu/601185.html.). Данная исследовательская работа изначально основана на технологии, разработанной Pescara и описанной в патентах США №1657641, 2162967 и 2581600, соответственно, в 1925, 1935 и 1941 годах, а затем, начиная с 1930-х годов и вплоть до 1960-х годов, продолжена компаниями Дженерал Моторс, Форд, Джанкерс и другими. Кроме того, она имеет отношение к теме патента США №4873822 Benaroya (1989 г.), озаглавленного «Установка по выработке энергии с двигателем внутреннего сгорания и турбиной». Задачей исследования компании «Kvaerner» является создание двигателя с номинальной мощностью 8 МВт, имеющего небольшой вес и компактные размеры газовой турбины, а также малый расход топлива (50% кпд) дизельного двигателя, предназначенного для морских силовых установок. Первые результаты, полученные от одноцилиндрового стендового двигателя, являются многообещающими.

Трудности и ограничения вышеупомянутых двигателей можно преодолеть при помощи четырехцилиндрового, четырехтактного PCCI/HCCI двигателя со свободно движущимся поршнем, описанного в данном документе, предлагающем четырехцилиндровый, четырехтактный PCCI/HCCI двигатель внутреннего сгорания со свободно движущимся поршнем плавающего хода (FPFS), причем ход поршня является возвратно-поступательным. В дальнейшем настоящее изобретение будет определяться одним или несколькими из приведенных ниже выражений: FPFS двигатель, настоящее изобретение и настоящий FPFS двигатель.

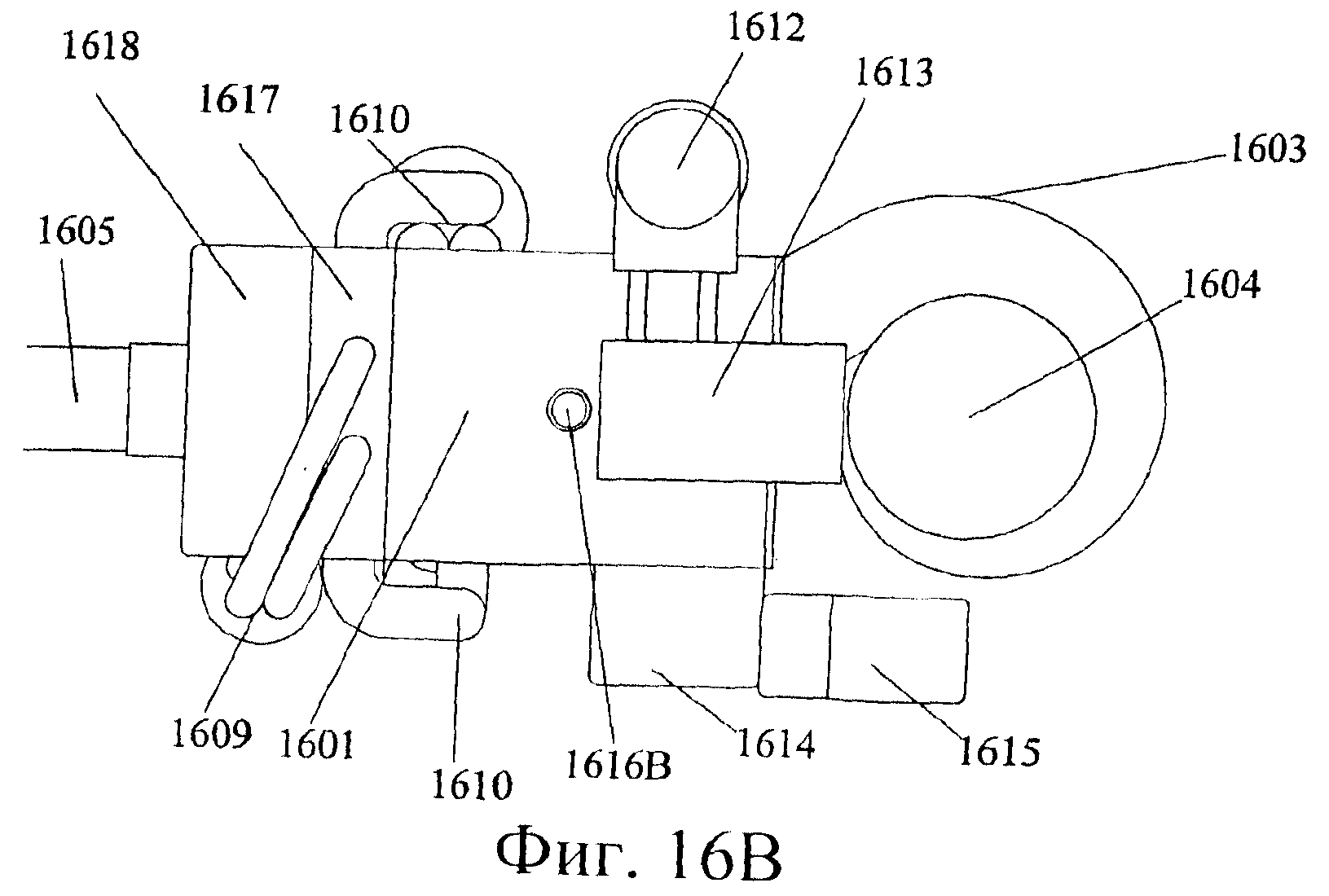

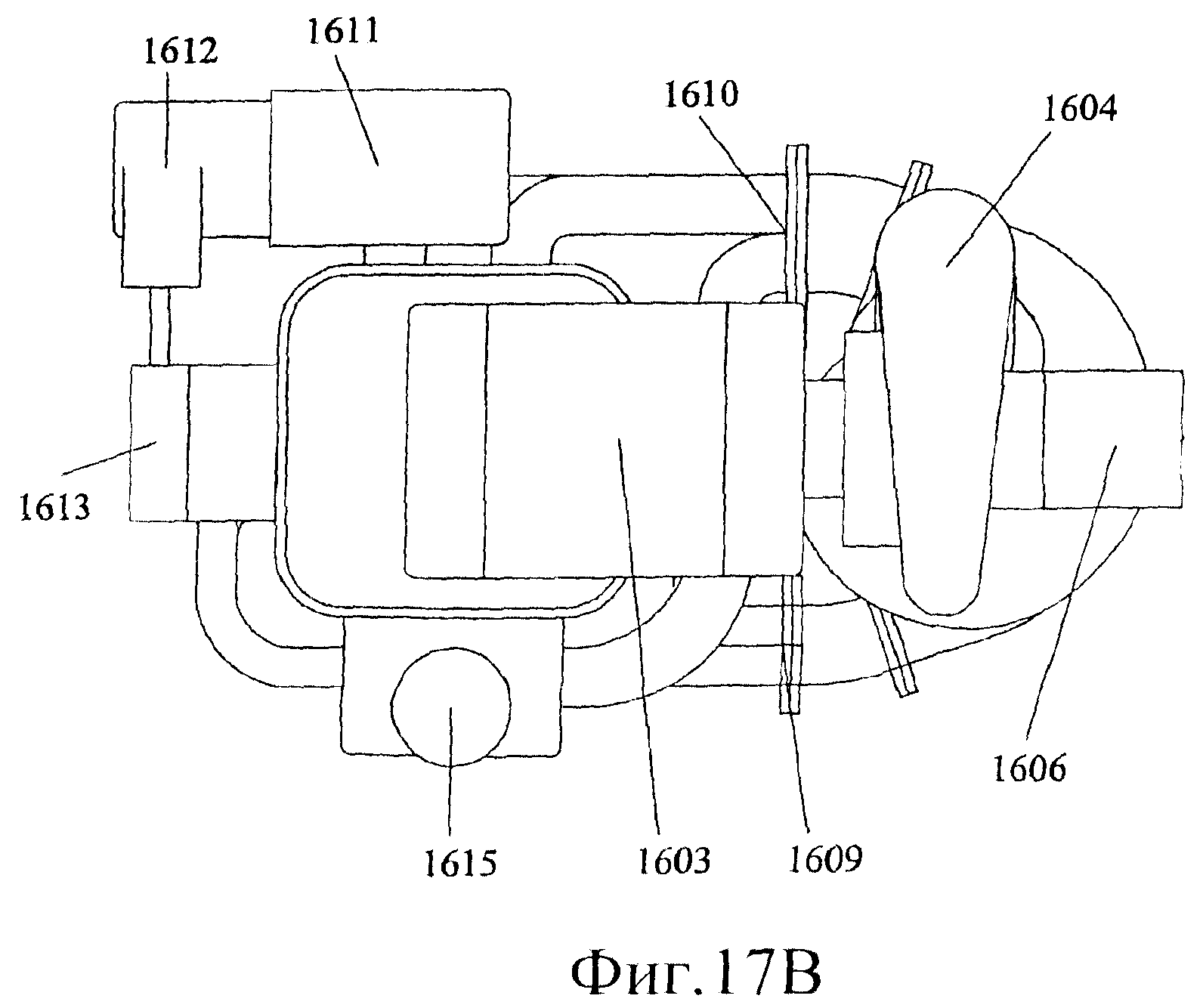

Кроме того, в FPFS двигателе, описанном в данном документе, содержится газовый генератор/силовая турбина, конструкция которых, представленная на Фиг.16-22, сохранила преимущества вышеуказанного двухтактного свободно-поршневого двигателя с силовой турбиной, разработанного компанией Kvaerner, но характеризуется более низкими выбросами и меньшим потреблением топлива по сравнению с четырехтактным PCCI/HCCI двигателем.

Несмотря на то, что у свободно-поршневого двигателя решена проблема регулирования момента возгорания смеси, возникающая в PCCI/HCCI двигателях с коленчатым валом, указанный двигатель не дает возможности прямого получения ротационной выходной мощности. FPFS двигатель, описанный в данном документе, решает вышеуказанную проблему за счет использования разнообразных механизмов для непосредственного использования линейного движения свободно-поршневого двигателя или для его косвенного преобразования во вращательное движение.

Четырехтактная конфигурация FPFS PCCI/HCCI двигателя настолько выигрывает от использования механизма регулируемого клапана (WA), что WA становится практической потребностью. В настоящее время некоторые конструкции регулируемого клапана находятся в процессе разработки других известных компаний, среди которых: Sturman Industries, Inc., патент США №682085, Grill (2004 г.); Технологическая Лаборатория системы привода электромагнитного клапана Массачусетского института электроники и электромагнитных систем (см. статью Массачусетского технологического института «Расчет и экспериментальная оценка привода клапана электромеханического двигателя», опубликованную в трудах 35-й Ежегодной конференции специалистов по силовой электронике Института инженеров по электротехнике и радиоэлектронике за 2004 год, на сайте: http://www.mit.edu/~djperrea/Publications/Conference%20Papers/cpPESC04p4838. pdf); и Johnson Controls (см. доклад «Активация электромеханического клапана», сделанный на Конференции в Шеффилдском Университете 13 октября 2004 года и опубликованный на сайте: http://www.shef.ac.uk/fabian/marekv_ws4pdf.pdf). Однако действие описанного в данном документе механизма WA, который показан на Фиг.11А, Фиг.11В, Фиг.11С и Фиг.11D, аналогично разработкам вышеуказанных компаний, но с перспективой более низких затрат при вводе в эксплуатацию по сравнению с указанными источниками.

Приложено много усилий с целью улучшения существующей технологии двигателей для снижения выбросов и повышения кпд, например, ACER, ARICE, FREEDOM CAR, Advanced Heavy Hybrid 21st Century Truck Program и так далее. Более того, проводятся долгосрочные исследования с целью повышения кпд дизельного двигателя путем повышения максимального давления. В исследовании, проведенном лабораторией TEKES ProMOTOR хельсинского Университета в Финляндии были изучены предельные рабочие параметры двигателя, включая очень высокие рабочие давления (см. сводный отчет «Предельные показатели поршневого двигателя» от 30 сентября 2003 года, лаборатории TEKES ProMOTOR Академия Финляндии в TUKEVA, опубликованный на сайте: http://www.icel.tkk.fi/eve/ICEL_Final_report.pdf.). Легко понять, что эффективность газовых энергетических циклов в двигателях, главным образом, связана со средним эффективным давлением двигателя (более высокое давление приводит к более высокому кпд), которое в свою очередь ограничено конструктивным исполнением узлов, основным из которых является коленчатый вал, а также применяемыми материалами. В вышеуказанном исследовании в качестве одного из сдерживающих факторов дальнейшего развития двигателя в указанных предельных режимах упоминается неспособность коленчатого вала выдерживать повышенные нагрузки при работе на повышенных давлениях. За счет данных нагрузок значительно повышается необходимый размер коленчатого вала, и, в конечном счете, размер коленчатого вала остается сдерживающим фактором дальнейшего повышения рабочего давления двигателя. Используя двигатель с конструкцией, которая разработана компанией Kaeverner или описана в данном документе, в котором применяют непрямой способ съема мощности, например силовую турбину, можно избежать ограничений, связанных с коленчатым валом. Примечание: в конструкции, описанной в данном документе и изображенной на Фиг.16-22, соединительные элементы поршня, обозначенные номерами позиций 1, 24, 25, 45 и 46, не несут выходную нагрузку, а несут более низкую нагрузку, которая соответствует давлению цилиндра в такте сжатия (и нагрузке накачки такта расширения). Это дает существенное преимущество в повышении кпд двигателя, поскольку можно быстрее добиться более высоких рабочих давлений.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основная цель изобретения заключается в создании четырехтактного двигателя с переменным или «плавающим» рабочим объемом цилиндра (и, следовательно, с переменным коэффициентом сжатия) из двухтактного, линейного, свободно-поршневого (PCCI/HCCI) двигателя с воспламенением от сжатия предварительно перемешанной смеси. Как отмечено ранее, двухтактным линейным свободно-поршневым PCCI/HCCI двигателям свойственны ограничения диапазона рабочей скорости и дросселирования. При использовании в четырехтактном двигателе плавающей длины рабочего хода данные ограничения уменьшаются, и снижаются выбросы (по сравнению с двухтактным двигателем). Однако четырехтактный PCCI/HCCI двигатель, который разработан на сегодняшний день, требует очень сложных регулировок, которые продиктованы постоянным коэффициентом сжатия, связанным с типовой конструкцией коленчатого вала, используемого в двигателях данного типа. Чтобы добиться плавающей длины хода, в настоящем FPFS двигателе с целью замены ротационного коленчатого вала, обычно используемого в четырехтактных PCCI двигателях совместно с другими средствами соединения поршней, используются механизмы, которые изображены на Фиг.2, 3, 4, 6, 7, 8, 9, 10, 18 и 19.

Наиболее предпочтительно, чтобы переменная характеристика рабочего хода данного FPFS двигателя дополнялась механизмом регулируемого клапана (WA), поскольку неопределенная длина хода поршня данного FPFS двигателя затрудняет его использование при условии фиксированного момента открытия и закрытия клапана, обычно заложенного в типовых двигателях. Для создания WA предпочтительны клапаны с электрогидравлическим приводом, поскольку каждый клапан имеет самостоятельный привод. Однако в данном изобретении обсуждается альтернативный способ WA, представленный на Фиг.11А, 11В, 11С и 11D, при котором для каждого цилиндра используют распределительный вал с приводом от двигателя.

Существенной составляющей работы данного FPFS двигателя является точный момент открытия выпускного клапана. Если бы выпускной клапан открывался в цилиндре до цикла расширения, достаточного для запуска цикла сжатия в другом цилиндре и для момента зажигания смеси, то после этого двигатель бы остановился. Чтобы добиться необходимого момента открытия и закрытия клапана в данном изобретении предлагается в каждом цилиндре использовать датчик детектирования зажигания, обозначенный номерами позиции 22А, 22В 22С и 22D на Фиг.2. Это предпочтительно пьезоэлектрический датчик давления, ионный датчик, малоинерционная термопара или датчик жесткого ультрафиолетового излучения. При возникновении зажигания датчик зажигания, изображенный на Фиг.12, передает сигналы в систему управления двигателем. Временной момент этого сигнала в соединении с показаниями, полученными от обычных датчиков двигателя, используется алгоритмом управления для открытия выпускного клапана (клапанов) в цилиндре (цилиндрах). Кроме того, в данном изобретении обсуждается принцип адаптивного управления, изображенный на Фиг.13, при котором для определения фактического коэффициента сжатия в момент зажигания смеси используется информация, полученная от датчика зажигания, обозначенного номерами позиции 22А, 22В 22С и 22D, (и показания обычного датчика, например, датчика 11 положения поршня). Данная информация используется системой управления для того, чтобы изменить рабочие параметры клапана (момент открытия, длительность открытия, амплитуду открытия и так далее) с целью постоянного получения максимальной производительности двигателя. Предполагается, что для оптимального использования такого адаптивного управления в память системы управления нужно будет заложить характеристики используемого топлива (видов топлива), и что предпочтительной является система управления, основанная на микропроцессоре (которая обычно применяется в существующих двигателях).

Фактически, настоящий FPFS четырехтактный двигатель ограничен применением четырех цилиндров, вследствие условий, которые продиктованы переменной длиной хода поршня и необходимостью того, чтобы цикл расширения запускал последующий цикл сжатия. Например, в восьмицилиндровом варианте FPFS двигателя два цилиндра находились бы в такте сжатия одновременно. Маловероятно, чтобы оба из них достигли самовозгорания в одно и то же время, таким образом, один цилиндр будет пропускать зажигание и существенно снижать выходную мощность, увеличивая расход топлива и выбросы. Как правило, цилиндры настоящего FPFS двигателя могут быть расположены в ряд, в одной плоскости, в виде буквы V и т.п. (не показаны), которые применяются в обычных двигателях, но, вследствие большей маневренности линейного колебания свободного поршня или движения поворотного вала по сравнению с ротационным коленчатым валом, также могут быть использованы иные, менее универсальные конфигурации, например четырехугольное расположение цилиндров, представленное в данном документе на чертежах, изображенных на Фиг.16-20. Примечание: для того, чтобы обеспечить более высокую выходную мощность, в отличие от той, которую можно получить с помощью одного более мощного четырехтактного двигателя, можно соединить вместе выходы нескольких двигателей с числом цилиндров кратным четырем, например, от гидравлических насосов или электрических генераторов. Преимущество такой кратной конфигурации двигателя состоит в возможности дросселирования группу двигателей путем выключения одного или нескольких двигателей из группы при более низких нагрузках, что обеспечит повышенный кпд при дросселировании одного более мощного двигателя. Кроме того, в группе кратных двигателей можно проследить за суммарным временем работы и/или мощностью, полученной от каждого двигателя, а чтобы износ двигателей был равномерным, каждый двигатель группы работает в циклическом режиме в течение отрезка времени с целью уравнять либо общее время работы, либо количество кВт, выпускаемых каждым двигателем. Более того, можно было бы ограничить выработку энергии двигателями, входящими в состав группы кратных двигателей и имеющими проявившиеся проблемы, но все еще являющимися работоспособными.

В свободно-поршневом четырехтактном двигателе с плавающим ходом поршня можно было бы применить конструкцию, в которой используется обычный коленчатый вал и шатун, имеющий припуск по длине радиуса кривошипа, но это является не обязательным, а частично оптимальным решением.

Предпочтительным механизмом плавающего хода, предназначенным для прямого получения мощности от FPFS двигателя, является либо линейно осциллирующий вал, изображенный на Фиг.10А и Фиг.10В, либо поворотный вал с коромыслами, изображенными на Фиг.1-Фиг.8 и предназначенными для крепления шатунов поршня. В первом случае согласованное линейное движение двух объединенных в пары двигающихся взад и вперед поршней можно использовать для прямого запуска поршневого насоса с переменным объемом или компрессора, или линейного генератора переменного тока. Во втором случае линейное движение двух объединенных в пары, двигающихся взад и вперед поршней может быть преобразовано в выходную мощность поворотного (или качающегося) вала. Данный поворотный вал не вращается, а колеблется взад и вперед по часовой стрелке, затем против часовой стрелки, выполняя частичный поворот при каждом цикле двигателя. Поворотный вал с двумя комплектами коромысел используется для соединения друг с другом двух поршневых пар, так что движение поршневой пары является обратным движению другой поршневой пары (в отличие от поршневых пар, двигающихся совместно в предыдущей конструкции). Длина коромысел от поворотного вала выполнена достаточно большой, поэтому ход поршней не ограничен радиусом кривошипа коромысла. Примечание: в четырехцилиндровом FPFS двигателе (например, в обычных четырехцилиндровых двигателях) в любой текущий момент в том или ином цилиндре происходит один из циклов сжатия, расширения, выпуска и впуска. Цикл расширения одного цилиндра запускает цикл сжатия другого. Таким образом, длина перемещения поршня всегда ограничена давлением цикла сжатия. Длина хода других поршней, например, в цикле выпуска определяется моментом зажигания в цилиндре, следовательно, в такте сжатия. Воспламенение сжатием является функцией ряда параметров двигателя и смеси, которые будут меняться до некоторой степени от цикла к циклу. Таким образом, длина хода любого данного цикла не известна до тех пор, пока не возникнет воспламенение смеси. Длина хода сжатия каждого поршня не зависит от других поршней, и движение поршня почти полностью свободно от механических ограничений длины хода. Механизмы, описанные в настоящем изобретении, позволяют менять длину хода или «плавать» в соответствии с коэффициентом сжатия, необходимым для воспламенения смеси каждого цикла сжатия, совершенно независимо от ходов сжатия других цилиндров. Если поршни не ограничены давлением смеси цикла сжатия (обычно следующим за воспламенением смеси), то, в конечном счете, они остановились бы напротив головки цилиндра.

Как уже показала практика существующих свободно-поршневых PCCI двигателей, также можно получить очень высокий коэффициент сжатия, что улучшает кпд двигателя и может удовлетворять параметрам различных видов топлива. Могут быть использованы очень обедненные топливные смеси, приводящие к низким выбросам. Это тоже имеет отношение к настоящему FPFS двигателю. В настоящем FPFS двигателе может быть достигнуто надлежащее воспламенение от сжатия предварительно перемешанной смеси, аналогичное воспламенению в линейных поршневых двигателях или в лабораторных испытаниях с использованием механизма быстрого сжатия-расширения. Во многих применениях для получения мощности от двигателя можно эффективно использовать колеблющийся вал, который описан в данном документе. Тем не менее, мы отмечаем, что требования некоторых применений лучше удовлетворяются за счет использования вращательного движения. Предпочтительным способом получения вращательного движения от настоящего FPFS двигателя является использование его в качестве газового генератора для силовой турбины. Как отмечалось в разделе «Предпосылки изобретения» данного документа, уже созданы свободно-поршневые двигатели, как с циклом Отто, так и с дизельным циклом, в которых для получения энергии от двигателя используется турбина. Однако настоящий FPFS PCCI/HCCI двигатель, в котором для получения энергии используется силовая турбина, является уникальным. Оба способа получения энергии, а именно: непосредственно от колеблющегося вала и/или поворотного вала, который изображен на Фиг.14 и Фиг.15, а также от силовой турбины, которая изображена на Фиг.16-Фиг.20, описаны в данном документе как часть настоящего FPFS изобретения.

К FPFS двигателю можно с успехом применить как турбонаддув так и наддув, как показано на Фиг.16-Фиг.19, как это с некоторых пор выполняется в традиционных двигателях. И в том и в другом случае двигатель может иметь или не иметь промежуточное охлаждение, как показано на Фиг.20-Фиг.22.

Как с некоторых пор выполняется в традиционных двигателях, отработанное тепло от FPFS двигателя можно регенерировать различными способами. Эта регенерированная энергия может быть использована непосредственно в виде тепловой энергии или преобразована в другой вид энергии во вторичных процессах. Самым распространенным из этих альтернативных видов энергии является электричество. Обычно электрическая энергия, полученная из отработанного тепла двигателя, использует комбинированный цикл, запускающий генератор, как правило, цикл Ранкина или органический цикл Ранкина (ORC). Возможны другие способы, включая термоэлектрический. В настоящем FPFS двигателе возможны оба варианта. В варианте этого двигателя с силовой турбиной, который представлен на Фиг.22, только вид ORC, использующий силоксановые жидкости, обеспечил бы хорошее согласование с температурными выходными характеристиками двигателя.

Таким образом, в настоящем изобретении предусмотрен четырехтактный четырехцилиндровый свободно-поршневой двигатель внутреннего сгорания с переменным возвратно-поступательным ходом поршня и воспламенением от сжатия предварительно перемешанной смеси, содержащий четыре цилиндра, конструкция которых типична для конструкции возвратно-поступательных двигателей и каждый из которых имеет два открытых конца; по меньшей мере одну головку цилиндра, прикрепленную к указанным цилиндрам и закрывающую один из указанных открытых концов каждого указанного цилиндра; четыре поршня, каждый из которых связан с одним из указанных цилиндров и выполнен с возможностью свободного перемещения в этом цилиндре; причем два из указанных поршней соединены при помощи первого механизма с образованием первой поршневой пары с обеспечением возможности совершения совместного возвратно-поступательного перемещения, а два других из указанных поршней соединены при помощи второго механизма с образованием второй поршневой пары с обеспечением возможности совершения совместного возвратно-поступательного перемещения; средства обеспечения совместного возвратно-поступательного перемещения указанной первой поршневой пары и указанной второй поршневой пары, так что все они не имеют заранее заданной длины хода поршня и обеспечивается переменный ход и переменный коэффициент сжатия; при этом указанное совместное возвратно-поступательное перемещение второй поршневой пары выполняется либо в направлении, противоположном направлению перемещения первой поршневой пары, либо в том же направлении, в котором перемещается первая поршневая пара; средства образования предварительно перемешанной смеси, состоящей из топлива и реагента, которые содержат средства регулирования количества указанной предварительно перемешанной смеси и средства регулирования состава указанной смеси; по меньшей мере один впускной клапан, связанный с каждым из указанных цилиндров и выполненный с возможностью регулирования поступления указанной предварительно перемешанной смеси в один из связанных с ним указанных цилиндров; средства доставки указанной предварительно перемешанной смеси, состоящей из топлива и реагента, к каждому указанному по меньшей мере одному впускному клапану; причем каждый поршень имеет такую конструкцию и размеры, которые позволяют произвести такт впуска внутри взаимодействующего с ним одного из указанных цилиндров, при этом возвратно-поступательное перемещение указанного поршня в направлении от головки цилиндра обеспечивает перемещение указанной предварительно перемешанной смеси через по меньшей мере один указанный впускной клапан и в указанный один из цилиндров, связанный с ним; камеру сгорания, выполненную внутри каждого из указанных цилиндров, при этом каждая камера сгорания ограничена указанным поршнем, связанным с ним одним цилиндром и по меньшей мере одной головкой цилиндра, закрывающей указанный цилиндр; кроме того, каждый из указанных поршней имеет такую конструкцию и размеры, которые позволяют произвести такт сжатия внутри взаимодействующего с ним одного из указанных цилиндров, причем возвратно-поступательное перемещение указанного поршня по направлению к указанной по меньшей мере одной головке цилиндра продолжается до тех пор, пока предварительно перемешанная смесь в указанной камере сгорания не достигнет такого коэффициента сжатия от указанного поршня, который позволит повысить температуру указанной предварительно перемешанной смеси до значения, необходимого для возникновения самовоспламенения указанной смеси и образования газообразных продуктов сгорания; причем каждый из указанных поршней имеет такую конструкцию и размеры, которые позволяют произвести такт расширения внутри взаимодействующего с ним одного из указанных цилиндров, в котором расположение указанного поршня позволяет ему свободно перемещаться, причем возвратно-поступательное перемещение указанных поршней в направлении от указанной по меньшей мере одной головки цилиндра позволяет указанным газообразным продуктам сгорания расширяться в указанной камере сгорания; по меньшей мере один выпускной клапан, связанный с каждым из указанных цилиндров и выполненный с возможностью регулирования выпуска указанных газообразных продуктов сгорания из указанного цилиндра; причем каждый из указанных поршней имеет такую конструкцию и размеры, которые позволяют произвести такт выпуска внутри взаимодействующего с ним одного из указанных цилиндров, в котором расположение указанного поршня позволяет ему свободно перемещаться, причем возвратно-поступательное перемещение указанного поршня по направлению к указанной по меньшей мере одной головке цилиндра позволяет выпустить указанные расширенные газообразные продукты сгорания через по меньшей мере один связанный с ним указанный выпускной клапан; средства вывода указанных газообразных продуктов сгорания в виде выхлопа из двигателя; средства управления временем открытия или закрытия указанных впускных и выпускных клапанов, приводящие к открытию и закрытию указанных впускных и выпускных клапанов во время каждого из указанных циклов; средства обеспечения смазки указанного двигателя; запирающие средства, предназначенные для достаточного запирания с обеспечением предотвращения утечки смазочных веществ за пределы поршней одного из указанных открытых концов каждого цилиндра, не закрытого указанной по меньшей мере одной головкой цилиндра; средства запуска двигателя и средства обеспечения охлаждения двигателя.

Двигатель дополнительно может содержать средства, совершающие линейные колебания, приводимые в движение указанным возвратно-поступательным перемещением поршней и снимающие мощность с двигателя.

Двигатель дополнительно может содержать поворотный вал, соединенный с указанными поршнями возвратно-поступательного хода, а также средства, приводимые в движение указанным поворотным валом и снимающие мощность с двигателя.

Двигатель может работать как газогенератор и дополнительно содержит турбину, приводимую в действие выхлопом из указанного газогенератора и предназначенную для съема мощности с газогенератора.

Двигатель дополнительно может содержать по меньшей мере одну электронную систему управления, выбранную из группы, содержащей датчики расхода топлива; датчики расхода топлива, которые обеспечивают параметры массового расхода топлива; датчики характеристик топливного реагента; датчики характеристик топливного реагента, которые обеспечивают параметры массового расхода реагента; датчики температуры смеси, состоящей из топлива и реагента; датчики температуры двигателя; датчики дроссельной заслонки двигателя; датчики дроссельной заслонки двигателя, которые обеспечивают заданные параметры двигателя в цифровом формате; датчики запускающего сигнала двигателя и сигнала останова двигателя; датчики нагрузки двигателя; датчики положения, регистрирующие положение указанных поршней; датчики детектирования зажигания в каждом из указанных цилиндров; пьезоэлектрические датчики давления; ионные датчики; малоинерционные термопары; датчики жесткого ультрафиолетового излучения; датчики выхлопа отработавших газов двигателя; компьютерный ввод данных и объем памяти; компьютерный ввод данных и объем памяти, который включает информацию о предполагаемом коэффициенте сжатия, необходимом для возникновения самовоспламенения смеси, состоящей из топлива и реагента, при изменении внешних условий; компьютерный ввод данных и объем памяти, который включает информацию о предполагаемом коэффициенте сжатия, необходимом для возникновения самовоспламенения смеси, состоящей из топлива и реагента, во всем рабочем диапазоне двигателя; компьютерный ввод данных и объем памяти, который включает информацию об ограничениях рабочих условий двигателя; компьютерный ввод данных и объем памяти, который включает информацию об ограничениях рабочих условий двигателя в виде наглядных таблиц скоростной передачи данных; узлы адаптивной электронной системы управления с поступающими входными сигналами от датчиков и исходными данными, которые дополнительно имеют вычислительные возможности; узлы адаптивной электронной системы управления с поступающими входными сигналами от датчиков и исходными данными, которые дополнительно имеют возможность вычисления в виде микропроцессора, способного определять фактический коэффициент сжатия самовоспламенившейся предварительно перемешанной смеси и, используя указанные вычисления, сравнивать их с указанными исходными данными для согласования и изменения времени и длительности открытия впускного и выпускного клапанов; узлы адаптивной электронной системы управления с входными сигналами датчиков и исходными данными, которые дополнительно имеют возможность вычисления в виде микропроцессора, способного определять фактический коэффициент сжатия данной самовоспламенившейся предварительно перемешанной смеси и, используя указанные вычисления, сравнивать их с указанными исходными данными для регулирования количества топлива и реагента в указанной предварительно перемешанной смеси; а также узлы адаптивной электронной системы управления с входными сигналами датчиков и исходными данными, которые дополнительно имеют возможность вычисления в виде микропроцессора, способного определять фактический коэффициент сжатия данной самовоспламенившейся предварительно перемешанной смеси и, используя указанные вычисления, сравнивать их с указанными входными данными для поддержания оптимальных рабочих условий двигателя.

Двигатель дополнительно может содержать элементы, выбранные из группы, содержащей тарельчатые впускные клапаны с пружиной возврата; уплотнители и направляющие клапана, расположенные во впускных отверстиях головки цилиндра; тарельчатые выпускные клапаны с пружиной возврата; уплотнители и направляющие клапана, расположенные в выпускных отверстиях головки цилиндра; распределительные валы с присоединенными к ним рабочими выступами кулачков для каждого клапана в указанном цилиндре; распределительные валы с присоединенными к ним рабочими выступами кулачков для каждого клапана в указанном цилиндре для приведения в действие впускного клапана; распределительные валы с присоединенными к ним рабочими выступами кулачков для каждого клапана в указанном цилиндре для приведения в действие выпускного клапана; распределительные валы с присоединенными к ним рабочими выступами кулачков для каждого клапана в указанном цилиндре, в которых верхние точки рабочих выступов кулачков впускного и выпускного клапанов предпочтительно отстоят один от другого на 180°; причем указанные впускные и выпускные клапаны цилиндров имеют такие торцы стержня клапана и средства установки распределительных валов над указанными впускным и выпускным клапанами цилиндров, что рабочие выступы кулачков распределительных валов приводят в движение соответствующие рабочие выступы указанных клапанов путем передачи давления на указанные торцы стержня клапана, поскольку установленные рабочие выступы указанных распределительных валов вращаются или совершают шаговое перемещение; средство вращения распределительного вала; средство обеспечения пошагового перемещения распределительного вала; двунаправленные шаговые двигатели с электронным управлением; двунаправленные шаговые двигатели крутящего момента с электронным управлением; приводные двигатели с распределительным валом; средства электронного управления двигателями с распределительным валом; средства смазки распределительного вала и средства смазки клапанов.

Двигатель дополнительно может содержать электрогенератор, соединенный с указанной турбиной и предназначенный для съема мощности с указанной турбины.

Указанная турбина двигателя может содержать непосредственно соединенные высокооборотные турбины, а указанный электрогенератор содержит непосредственно соединенные высокочастотные генераторы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1А представляет собой вид спереди наиболее предпочтительного варианта выполнения настоящего изобретения, содержащего четырехцилиндровый, четырехтактный, свободно-поршневой двигатель внутреннего сгорания с воспламенением от сжатия предварительно перемешанной смеси (без узлов для впуска воздуха и впрыска топлива), который имеет переменный (плавающий) ход поршня, при этом узел двигателя имеет блочное устройство, содержащее два параллельных цилиндра со встречно установленными поршнями в каждом цилиндре.

Фиг.1В представляет собой вид сверху наиболее предпочтительного варианта выполнения настоящего изобретения, представленного на Фиг.1А.

Фиг.1C представляет собой вид справа наиболее предпочтительного варианта выполнения настоящего изобретения, представленного на Фиг.1А.

Фиг.2 представляет собой частичный разрез наиболее предпочтительного варианта выполнения настоящего изобретения; разрез выполнен по линии А-А, проходящей через вертикальную плоскость двигателя, представленного на Фиг.1В, причем верхняя и нижняя поршневые пары соединены при помощи шатунов с коромыслами, неподвижно закрепленными на оси шарнира, при этом все четыре поршня имеют полный ход и, более того, при этом используются регулируемые фазы газораспределения с адаптивным электронным управлением и электрогидравлическими управляющими клапанами.

Фиг.3 представляет собой частичный разрез наиболее предпочтительного варианта выполнения настоящего изобретения; разрез выполнен по линии В-В, проходящей через вертикальную плоскость двигателя, представленного на Фиг.1C, при этом все четыре поршня изображены в середине хода.

Фиг.4 представляет собой разрез наиболее предпочтительного варианта выполнения настоящего изобретения; разрез выполнен по линии С-С, проходящей через осевую линию верхней поршневой пары двигателя, представленного на Фиг.1А, при этом видимые поршни соответствуют положению полного хода.

Фиг.5 представляет собой вид с торца наиболее предпочтительного варианта выполнения настоящего изобретения по линии Е-Е, проходящей через вертикальную плоскость, представленную на Фиг.1А, со стороны левосторонней головки цилиндра.

Фиг.6А представляет собой разрез наиболее предпочтительного варианта выполнения настоящего изобретения по линии F-F, проходящей через вертикальную плоскость, представленную на Фиг.1В, при этом на разрезе видно устройство зубчатой передачи, соединяющей стартер с двигателем.

Фиг.6В представляет собой вертикальный разрез наиболее предпочтительного варианта выполнения настоящего изобретения по линии D-D, проходящей через осевую линию, представленную на Фиг.1А, если смотреть навстречу левому блоку цилиндров.

Фиг.7А представляет собой детализированный вид сдвоенного шарнирного коромысла второго предпочтительного варианта выполнения настоящего изобретения, представленного на Фиг.7В.

Фиг.7В представляет собой разрез второго предпочтительного варианта выполнения настоящего изобретения, выполненный таким же образом, как показано на Фиг.3, при этом соединение шатуна выполнено альтернативным способом, в котором использовано сдвоенное шарнирное коромысло, а все четыре поршня изображены в середине хода.

Фиг.7С представляет собой тот же вид второго предпочтительного варианта выполнения настоящего изобретения, который представлен на Фиг.7В, но при этом все четыре поршня изображены в положении полного хода.

Фиг.8А представляет собой разрез третьего предпочтительного варианта выполнения настоящего изобретения, выполненного таким же образом, как показано на Фиг.3, но соединение шатуна выполнено альтернативным способом, в котором используется механизм треугольного кривошипа между шатуном и коромыслом, при этом все четыре поршня изображены в положении полного хода.

Фиг.8В представляет собой такой же вид третьего предпочтительного варианта выполнения настоящего изобретения, как на Фиг.8А, но при этом все четыре поршня изображены в середине хода.

Фиг.9А представляет собой разрез четвертого предпочтительного варианта выполнения настоящего изобретения, выполненного таким же образом, как показано на Фиг.3, но с альтернативным способом соединения цилиндрических пар, в котором вместо коромысла и оси шарнира используется зубчатая рейка и шестерня, при этом все четыре поршня изображены в середине хода.

Фиг.9В представляет собой разрез пятого предпочтительного варианта выполнения настоящего изобретения, который аналогичен представленному на Фиг.9А, но при этом поршневые пары соединены неподвижно закрепленным шатуном.

Фиг.10А представляет собой разрез шестого предпочтительного варианта выполнения настоящего изобретения, выполненного таким же образом, как показано на Фиг.3, причем соединение цилиндрических пар имеет два гидравлических поршня, которые использованы для взаимосвязи поршневых пар, а все четыре поршня изображены в середине хода.

Фиг.10В представляет собой разрез седьмого предпочтительного варианта выполнения настоящего изобретения, выполненного таким же образом, который показан на Фиг.3, при этом поршневые пары связаны между собой жесткой поперечиной.

Фиг.10С представляет собой увеличенный вид поршневых пар седьмого предпочтительного варианта выполнения настоящего изобретения, связанных между собой жесткой поперечиной.

Фиг.10D представляет собой разрез седьмого предпочтительного варианта выполнения настоящего изобретения; разрез выполнен по линии А-А, показанной на Фиг.10С, при этом поршневые пары связаны между собой жесткой поперечиной.

Фиг.11А представляет собой горизонтальный разрез по линии А-А, показанной на Фиг.11В, проходящей через осевую линию нижнего цилиндра, головка которого соответствует восьмому предпочтительному варианту выполнения настоящего изобретения с альтернативным устройством привода клапанов, в котором для каждого цилиндра использован отдельный распределительный вал, приводимый в движение шаговым двигателем.

Фиг.11В представляет собой вид сверху головки цилиндра восьмого предпочтительного варианта выполнения настоящего изобретения при удаленной крышке клапанного механизма.

Фиг.11С представляет собой вид слева головки цилиндра восьмого предпочтительного варианта выполнения настоящего изобретения.

Фиг.11D представляет собой вид справа головки цилиндра восьмого предпочтительного варианта выполнения настоящего изобретения.

Фиг.12 представляет собой схематическое изображение элементов системы управления наиболее предпочтительного варианта выполнения двигателя настоящего изобретения, использующего адаптивную электронную систему управления и переменный момент открытия или закрытия клапана.

Фиг.13 представляет собой блок-схему наиболее предпочтительного варианта выполнения адаптивной системы управления двигателем настоящего изобретения.

Фиг.14А представляет собой разрез компрессора, использующего механизм коромысла и оси шарнира, который следует использовать для прямого запуска при помощи оси шарнира, выполненной в соответствии с предпочтительными вариантами выполнения двигателя настоящего изобретения, представленными на Фиг.1-10, при этом поршни показаны в момент левого полного хода.

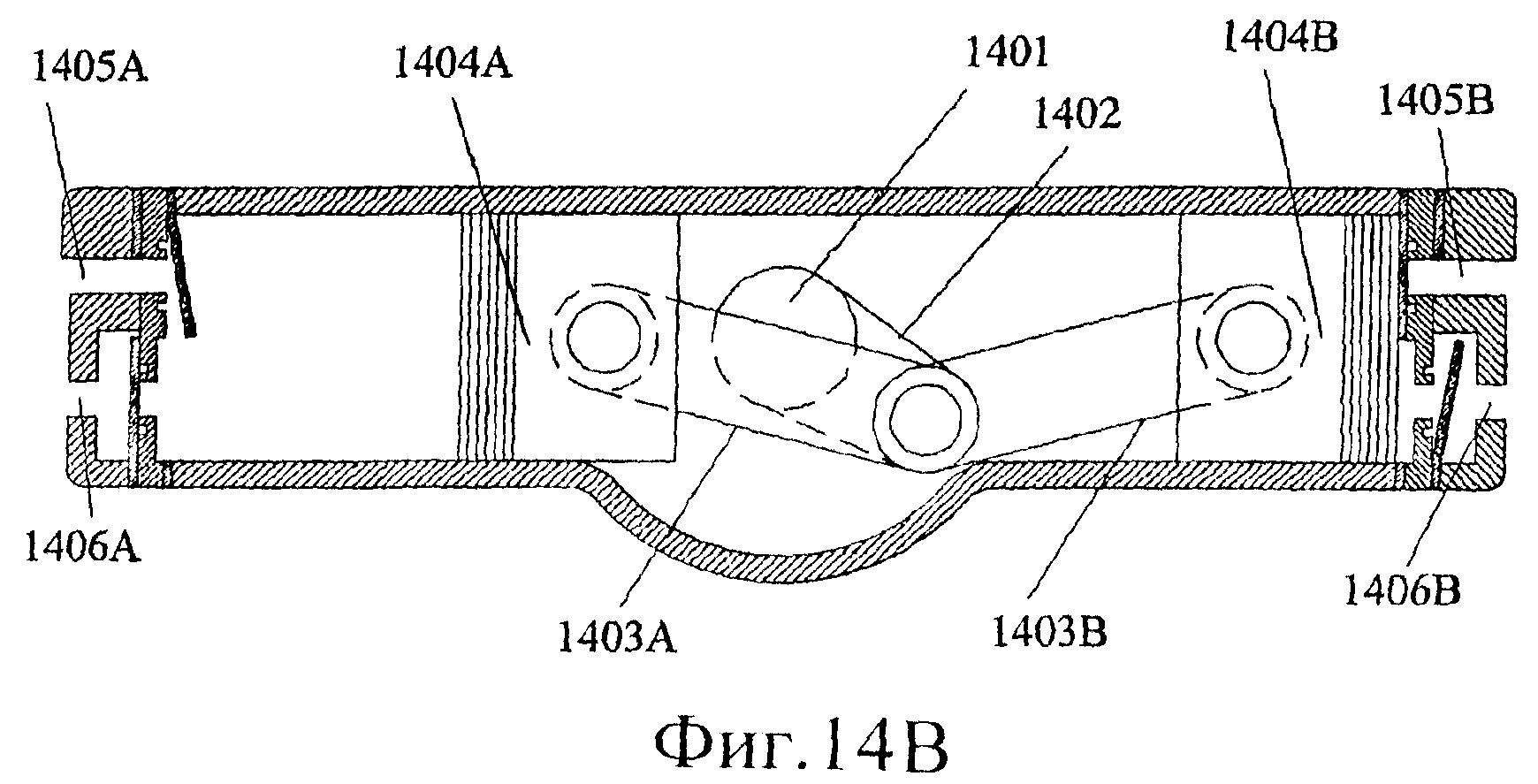

Фиг.14В представляет собой то же самое изображение, что на Фиг.14А, но при этом поршни показаны в момент правого полного хода.

Фиг.15А представляет собой разрез линейного генератора переменного тока, который применяется для прямого запуска при помощи оси шарнира, выполненной в соответствии с предпочтительными вариантами выполнения двигателя настоящего изобретения, представленными на Фиг.1-10, при этом коромысло расположено под острым углом по отношению к головкам ведущего элемента.

Фиг.15В представляет собой разрез генератора переменного тока, который применяется для прямого запуска при помощи оси шарнира, выполненной в соответствии с предпочтительными вариантами выполнения двигателя настоящего изобретения, представленными на Фиг.1-10, при этом коромысло расположено по существу параллельно головкам ведущего элемента.

Фиг.16А представляет собой вид сверху девятого предпочтительного варианта выполнения двигателя согласно настоящему изобретению, включая вариант двигателя, представленного на Фиг.1, который извлекает мощность не от вала двигателя, а от силовой турбины, приводимой в движение выхлопными газами двигателя, и который имеет турбокомпрессор, установленный между двигателем и силовой турбиной так, что в данной конструкции поршневой двигатель работает как газовый генератор высокого давления, при этом поршневые пары установлены в форме квадрата, и каждая пара имеет отдельное коромысло.

Фиг.16В представляет собой вид сбоку девятого предпочтительного варианта выполнения настоящего изобретения, изображенного на Фиг.16А.

Фиг.17А представляет собой вид слева девятого предпочтительного варианта выполнения настоящего изобретения, изображенного на Фиг.16А.

Фиг.17В представляет собой вид справа девятого предпочтительного варианта выполнения настоящего изобретения, изображенного на Фиг.16А.

Фиг.18А представляет собой вид, аналогичный виду слева девятого предпочтительного варианта выполнения настоящего изобретения, изображенного на Фиг.17А, но с удаленной крышкой клапанного механизма.

Фиг.18В представляет собой вид сверху девятого предпочтительного варианта выполнения настоящего изобретения, аналогичный виду, изображенному на Фиг.16А, но при этом горизонтальный разрез проходит через осевую линию верхней поршневой пары двигателя.

Фиг.19А представляет собой вид сбоку девятого предпочтительного варианта выполнения настоящего изобретения, аналогичный виду, изображенному на Фиг.16В, но при этом вертикальный разрез проходит через осевую линию поршневой пары.

Фиг.19В представляет собой вид правого торца девятого предпочтительного варианта выполнения, аналогичный виду, изображенному на Фиг.17В, но с удаленной крышкой картера.

Фиг.20 представляет собой вид сверху десятого предпочтительного варианта выполнения двигателя настоящего изобретения, но при этом вместо турбокомпрессора, изображенного на Фиг.16-19, используется нагнетатель, а совместно с нагнетателем используется промежуточный охладитель.

Фиг.21А представляет собой вид левого торца десятого предпочтительного варианта выполнения, представленного на Фиг.20.

Фиг.21В представляет собой вид сбоку десятого предпочтительного варианта выполнения, представленного на Фиг.20.

Фиг.22 представляет собой схематическое изображение комбинированного цикла десятого предпочтительного варианта выполнения, представленного на Фиг.20, и органический цикл Ранкина, используемый для регенерации и выпуска энергии от охлаждающей рубашки двигателя.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

В настоящем изобретении критериями использования четырехтактного четырехцилиндрового свободно-поршневого двигателя являются облегчение воспламенения от сжатия предварительно перемешанной смеси в двигателе внутреннего сгорания с поршнем возвратно-поступательного хода с целью повышения кпд двигателя и снижения выбросов, наряду с уменьшением трудностей, чувствительностей и себестоимости существующих PCCI/HCCI конструкций. Применение механизма PCCI/HCCI в четырехтактном четырехцилиндровом свободно-поршневом двигателе является уникальным. Как будет описано в данном документе, существуют многочисленные геометрические характеристики двигателя, с помощью которых можно добиться ранее указанных целей и создать различные варианты выполнения настоящего изобретения. Так, на Фиг.1-10 и Фиг.16-20 изображены предпочтительные варианты выполнения настоящего изобретения, имеющие разное устройство поршней и методики съема мощности. На Фиг.1-7 изображен «плоский» четырехцилиндровый блок 2 с поршнями 23, соединенными при помощи разного вида шатунов 25 с поворотным валом 1, который предусмотрен для прямого съема мощности. На Фиг.16-19 изображен четырехцилиндровый «квадратный» блок 1601 с поршнями 23, соединенными при помощи шатунов 25, но с непрямым съемом мощности. На Фиг.8 изображена конфигурация плоского блока (изображенного на Фиг.1 под номером позиции 2), в котором используется тип соединения поршня 23 с соединительными звеньями 81 и каждым коромыслом 84 в виде треугольного шатуна 82 и 83. На Фиг.9 изображена зубчатая рейка 92, соединяющая поршни 23 в пары, и шестерня 91, связывающая поршневые пары. На Фиг.10А изображен гидравлический поршень 1003, соединенный с помощью стержня 1001 с поршнями 23 для образования поршневых пар. На Фиг.10В и Фиг.10С поршни 23 соединены стяжкой 1010 в пары, а поршневые пары связаны жесткой поперечной балкой 1011. Важно отметить, что концепции, проиллюстрированные в данном документе, не охватывают все возможные способы соединения и взаимосвязи поршней 23 и поршневых пар с целью получения параллельного или встречного возвратно-поступательного движения, а служат исключительно для иллюстрации всевозможных механизмов, которые удовлетворяют требованиям обеспечения «плавающего хода».

Прямой съем мощности можно получить либо от линейных колебаний балки 1011, такой, которая изображена на Фиг.10, (насколько позволяет переменная длина хода для ведомого выходного устройства), либо от поворотного вала 1, который изображен на Фиг.1-9. На Фиг.14 и 15 изображены, соответственно, тип компрессора с поршнем переменного хода и линейный генератор переменного тока с переменным ходом. Линейный гидравлический насос и линейный генератор переменного тока хорошо известны как средство для съема мощности от линейного свободно-поршневого двигателя. Кроме того, возможны механические средства прямого съема мощности, например односторонние или обгонные муфты и зубчатое зацепление.

Непрямой съем мощности лучше всего выполнять, используя силовую турбину, работающую на выхлопном газе двигателя, как показано на Фиг.16-22. Если в компрессоре двигателя создаются более высокие давления, то указанный способ непрямого съема мощности имеет существенное преимущество по сравнению с прямым съемом мощности. Устраняя ограничение, обусловленное коленчатым валом и шатунами обычных двигателей, можно допустить более высокие максимальные давления. Кроме того, при более высоком давлении повышается кпд силовых турбин. Более того, силовая турбина извлекает большую энергию, чем это делает один поршень (поэтому часто используют турбонаддув, а с недавних пор турбосмешивание). На Фиг.11 показан механизм регулируемого клапана, использующий для каждого цилиндра распределительные валы с приводом от шагового электродвигателя или двигателя с большим пусковым моментом. На Фиг.12 и 13 показана адаптивная система управления двигателем, предназначенная для оптимизации момента открытия или закрытия клапана.

Как показано на виде спереди Фиг.1А, виде сверху Фиг.1В и виде справа Фиг.1C, выходная мощность двигателя забирается от поворотного вала 1, который создает колебательное движение, в отличие от вращательного движения обычных поршневых двигателей возвратно-поступательного хода. Двигатель содержит: левый блок цилиндров 2А; правый блок цилиндров 2В; левую головку цилиндра 3А; правую головку цилиндра 3В; левую крышку клапанного механизма 4А и правую крышку клапанного механизма 4В. Каждый из четырех цилиндров имеет отверстие для впуска воздушно-топливной смеси и отверстие для выпуска. Впускные отверстия цилиндров 1, 2, 3 и 4 обозначены, соответственно, номерами позиций 5А, 5В, 5С и 5D. Выпускные отверстия цилиндров 1, 2, 3 и 4 обозначены, соответственно, как 6А, 6В, 6С и 6D. Внутри полости для уплотнения 7 переднего подшипника и поворотного вала расположена передняя стопорная шайба масляного уплотнения 12 вала. Масляный поддон/картер 8 двигателя находится в нижней части каждого блока 2А и 2В цилиндров. Масляный насос 9 расположен снаружи масляного поддона/картера и имеет привод от двигателя. Стартер 10 двигателя может также работать как генератор переменного тока. Положение поворотного вала 1 замеряется датчиком 11 угла поворота. Жидкость, охлаждающая двигатель, циркулирует по блокам цилиндров 2А и 2В и головкам 3А и 3В цилиндров, затем направляется через впускные/выпускные отверстия 13 в наружный теплообменник.

Фиг.2 представляет собой вид спереди разреза по линии А-А, изображенного на Фиг.1А. Разрез выполнен по осевой линии блока цилиндров двигателя, проходящей через вертикальную плоскость цилиндра, но по периферии поршней (смотри разрез по линии А-А, изображенной на Фиг.1C). Примечание: головки цилиндров изображены с удаленными крышками клапанных механизмов, чтобы продемонстрировать исполнительные механизмы клапана и датчик зажигания, но не в разрезе. Применены поршни и цилиндры обычного типа, аналогичные тем, которые используются в существующих четырехтактных дизельных двигателях. Поршни цилиндров 1, 2, 3 и 4 обозначены, соответственно, номерами позиций 23А, 23 В, 23С и 23D. Поршни 23А и 23В на противоположных концах тяг 25А и 25В считаются поршневой парой, а поршни 23С и 23D на противоположных концах тяг 26А и 26В считаются второй поршневой парой. Переднее и заднее коромысла цилиндров 1 и 2, имеющие, соответственно, номера позиций 26А и 26С (не видны на чертеже), прикреплены к поворотной оси 1 точно напротив переднего и заднего коромыслов 26В и 26D, соответственно, цилиндров 3 и 4 (не видны на Фиг.2, см. Фиг.3). Шатуны 25А, 25В, 25С и 25D прикреплены к соответствующим коромыслам штифтами 27А и 27В, а к соответствующим поршням - штифтами 24А, 24В, 24С и 24D. Указанное соединение устанавливает такую взаимосвязь двух поршневых пар, при которой одна поршневая пара находится в противоходе относительно другой поршневой пары. Длина коромысел от поворотного вала является достаточной для того, чтобы движение коромысла не ограничивало ход поршней. Примечание: в четырехтактном, четырехцилиндровом двигателе в любой момент времени в том или другом цилиндре происходит каждый из циклов сжатия, расширения, выпуска и впуска. Цикл расширения, происходящий в одном цилиндре, запускает цикл сжатия в другом цилиндре. Таким образом, в FPFS двигателе длина хода поршня всегда ограничена противодействующим давлением цикла сжатия. Длина хода поршня в цикле выпуска определяется моментом зажигания в цилиндре во время хода сжатия. Воспламенение сжатием зависит от ряда воздушно-топливных параметров, которые в некоторой степени будут меняться от цикла к циклу. Длина хода любого данного цикла не устанавливается до тех пор, пока не произойдет зажигание. Длина хода сжатия каждого поршня не зависит от другого поршня, и движение поршня совершенно не зависит от механических ограничений длины хода поршня. Такой механизм позволяет менять длину хода, или «плавать», в соответствии с коэффициентом сжатия, необходимым для воспламенения смеси каждого цикла сжатия, совершенно независимо от хода сжатия каких-либо других цилиндров. Если бы поршни не были ограничены давлением смеси в цикле сжатия, они, в конечном счете, остановились бы напротив головки цилиндра. Очень высокий коэффициент сжатия (и, следовательно, температуры самовоспламенения) можно достичь при плавающем ходе свободного поршня, улучшая, тем самым, кпд двигателя и обеспечивая согласование характеристик различных видов топлива. Однако потенциально более высокий кпд свободно-поршневого PCCI/HCCI двигателя является не только результатом коэффициента сжатия двигателя. В значительной степени потенциально более высокий кпд данного типа двигателя обусловлен коэффициентом расширения, который достигается в результате сгорания при постоянном объеме, которое возникает в данном двигателе (в отличие от сгорания при переменном объеме, используемого в других типах двигателей внутреннего сгорания с возвратно-поступательным ходом поршня). Сгорание при постоянном объеме возникает вследствие того, что детонация от воспламенения сжатием, которая возникает в PCCI/HCCI двигателе, происходит настолько быстро, что в течение времени, когда поршень подвергается детонации, он не успевает переместиться (что привело бы к увеличению объема). Примечание: PCCI/HCCI двигатели по сути являются многотопливными, поскольку они не связаны с такими проблемами обычных двигателей, как искровое зажигание или синхронизация топливной форсунки.

В FPFS двигателе можно получить точное воспламенение сжатием предварительно перемешанной смеси, которое аналогично воспламенению сжатием в линейных поршневых двигателях или в лабораторных испытаниях, использующих механизм быстрого сжатия-расширения. Это позволяет использовать сильно обедненные топливные смеси, приводя к очень низким выбросам и высоким кпд.

Представленные двухтактные линейные свободно-поршневые двигатели очень ограничены в диапазоне скоростей и их мощность снижена. С другой стороны, четырехтактные PCCI/HCCI двигатели с вращающимся валом крайне чувствительны к топливной характеристике и изменениям окружающей среды по причине фиксированного хода. Для того чтобы заставить эти двигатели функционировать, необходим доскональный мониторинг и регулирование состояния смеси. FPFS двигатель, представленный в данном документе, не имеет вышеуказанных недостатков и ограничений и может работать в более широком диапазоне скоростей и мощностей.

Тем не менее, изменение геометрии клапана благотворно сказывается на характеристике переменного хода FPFS двигателя. Кроме того, нагрузка, приложенная к двигателю, должна согласовывать переменный ход, либо мощность двигателя нужно снимать непрямым способом.

На Фиг.2 изображена конфигурация электрогидравлического регулируемого клапана, такого как клапан, который поставляет компания Sturman Inc. Каждый клапан имеет отдельный привод. Выпускные клапана цилиндров 1, 2, 3 и 4 обозначены, соответственно, номерами позиций 21А, 21В, 21С и 21D. Приводы впускных клапанов цилиндров 1, 2, 3 и 4 обозначены, соответственно, номерами позиций 20А, 20В, 20С и 20D (не показаны в данной проекции). Каждый цилиндр имеет датчик, регистрирующий зажигание, предпочтительно это пьезоэлектрический датчик давления или датчик ультрафиолетового излучения. Датчики зажигания цилиндров 1, 2, 3 и 4 обозначены, соответственно, номерами позиций 22А, 22В, 22С и 22D. Существенным фактором в работе клапана является точный момент открытия и закрытия выпускного отверстия клапана. Если бы выпускной клапан открылся до того, как цикл расширения в одном цилиндре полностью запустит цикл сжатия в другом цилиндре и приведет к моменту зажигания смеси, то непрерывный режим работы двигателя мог бы нарушиться. Для того, чтобы добиться заданного момента открытия или закрытия клапана, при возникновении зажигания датчик зажигания передает сигналы в систему управления. Синхронизация этого сигнала наряду с данными, полученными от обычных датчиков двигателя, используется системой управления для открытия выпускного клапана в цилиндре. Обо всех функциях системы управления впоследствии будет описано более подробно.

Фиг.3 представляет собой разрез по линии В-В, показанной на Фиг.1А, на котором изображены задние коромысла 26В и 26D. Кроме того, на Фиг.3 также показано взаимное расположение поршней, шатунов, коромысел и поворотного вала по мере продвижения поршней из положения, соответствующего полному ходу, изображенному на Фиг.2, в положение, соответствующее среднему ходу, которое изображено на Фиг.3. Отметим, что поперечное/боковое перемещение шатунов относительно поршней значительно меньше, чем указанное перемещение в обычном двигателе с поршнем возвратно-поступательного хода и с вращающимся коленчатым валом и шатунами. Такое уменьшенное поперечное/боковое перемещение уменьшает боковое давление на поршни, а также относительное перемещение шатунов в штифтах поршня и коромысла, уменьшая, тем самым, износ на этих деталях (по сравнению с обычным двигателем).

Фиг.4 представляет собой горизонтальный разрез по линии С-С, показанной на Фиг.1А, выполненный через осевую линию верхних цилиндров. Цилиндры представлены в положении полного хода. Заметьте как шатуны 25А и 25В установлены вместе с коромыслами 26А и 26В и штифтом 27А. Торец данного шатуна 25А раздвоен, а сопряженный торец 25В плотно подогнан между двумя боковыми поверхностями шатуна 25А. Указанные торцы переходят в штифт 27А, закрепленный, соответственно, подшипниками 46А и 46В. Противоположные торцы шатунов 25А и 25В опираются на штифты 24А и 24В поршня, закрепленные, соответственно, подшипниками 45А и 45В. В этой проекции видны как передний подшипник и гнездо 7 под уплотнение, так и задний подшипник и гнездо 41 под уплотнение, а также задний подшипник и гнездо под уплотнение стопорной пластины 42. Более того, виден пусковой участок зубчатого механизма 43, и стопорная пластина 44 указанного участка. Несмотря на то, что в данной проекции не видно шатунов, оси коромысел и поршней нижних цилиндров, они соединены аналогичным способом и закреплены подшипниками 45С, 45D, 46С и 46D.

Фиг.5 представляет собой вертикальный разрез по линии Е-Е, показанной на Фиг,1А, который проходит по месту соединения головки ЗА цилиндра и блока 2А цилиндров. На Фиг.5 показано взаимное положение клапанов 20А, 20С, 21А и 21С по отношению друг к другу и датчикам зажигания 22А и 22С.

Фиг.6А представляет собой вертикальный разрез по линии F-F, показанной на Фиг.1А, который выполнен через картер пускового механизма. Участок 43 зубчатого механизма установлен на конце поворотного вала 1 и приводится в движение звездочкой 68 стартера. Датчик 11 угла поворота измеряет угол поворотного вала и в непрерывном режиме посылает сигнал в систему управления двигателем. Когда движение участка 43 зубчатого механизма приближается к концу и, следовательно, величина хода поршней максимальна, система управления меняет направление стартера на обратное. Стартер, описанный в данном документе, представляет собой высокоскоростной электродвигатель с постоянными магнитами или регулируемый реактивный индукторный двигатель с планетарным зубчатым редуктором между двигателем и звездочкой. При запуске двигателя звездочка может расцепляться при помощи обычных механизмов.

Фиг.6В представляет собой вертикальный разрез по линии D-D, показанной на Фиг.1А, который выполнен по линии, проходящей между цилиндрами 2А и 2В, если смотреть слева в направлении блока цилиндров 2А. Данная проекция изображает расположение переднего и заднего уплотнений 62А и 62В вала, переднего и заднего подшипников 63А и 63В, передней и задней упорных шайб 64А и 64В, расположенных внутри переднего и заднего подшипников, а также, соответственно, гнезда 7 и 41 под уплотнения и, соответственно, стопорные пластины 12 и 42 переднего и заднего уплотнения. Кроме того, в одном из нескольких возможных способов крепления коромысел к поворотному валу 1 использована прокладка 65 между коромыслами и установочный штифт 66 коромысла. При помощи масляного насоса 9 через фильтр 61 пропускается смазочное масло и обычными способами, которые используются в роторных поршневых двигателях, масло распределяется по проходам (не показаны), расположенным внутри поворотного вала, коромысел, штифтов и шатунов. В зажимной планке 44 отчетливо просматривается стопорный винт 67, предназначенный для того, чтобы фиксировать пусковой участок 43 зубчатого механизма на поворотном валу 1.

На Фиг.7А изображена альтернативная конфигурация сдвоенного коромысла 71А, 71В (верхнего) и 71С, 71D (нижнего), состоящих, соответственно, из переднего и заднего коромысла, вместо коромысел 26А, 26С и 26В, 26D, которые изображены, соответственно, на Фиг.2 и Фиг.3. В данной конструкции каждый шатун 25А, 25С, 25В и 25D имеет соответствующий соединительный штифт 72А, 72С, 72В и 72D. Это исключает необходимость раздвоения соединительных тяг, как это изображено на Фиг.4.

Разрез, представленный на Фиг.7В, аналогичен разрезу по линии В-В, представленному на Фиг.3, изображающему поршни в положении среднего хода, но при этом сдвоенным является коромысло 71B/D.

Разрез, представленный на Фиг.7С, аналогичен разрезу, представленному на Фиг.7В, но изображает поршни в положении полного хода (как показано на Фиг.2).

Фиг.8А представляет собой разрез, выполненный таким же образом, что и на Фиг.3, с альтернативным способом соединения шатунов, в котором между шатуном и коромыслом используется треугольный шатун. Соединительные звенья 81А (цилиндры 1 и 2) и 81В (цилиндры 3 и 4), соответственно, между поршнями 23А/23В и 23C/23D, являются жесткими элементами между, соответственно, пальцами 82А (цилиндры 1 и 2) и 82В (цилиндры 3 и 4), прикрепленными перпендикулярно к звеньям. Соединительные пальцы 82А и 82В звеньев сопрягаются, соответственно, с салазками 83А и 83В. Салазки 83А (цилиндры 1 и 2) и 83В (цилиндры 3 и 4) перемещаются внутри канавок, вырезанных, соответственно, в коромыслах 84В и 84D. Это говорит о том, что если в конкретных применениях необходимо дополнительное уменьшение боковых сил, действующих на поршни, механизм коромысла и поворотного вала можно легко согласовать с устройством треугольного шатуна.

На Фиг.8В изображено то же самое, что и на Фиг.8А, но при этом поршни находятся в положении среднего хода. Отметим подачу салазок 83А и 83В внутрь и вдоль коромысел 26В и 26D, по сравнению с Фиг.8А.

На Фиг.9А изображен разрез, выполненный таким же образом, что и на Фиг.3, но при этом пары цилиндров соединены альтернативным способом. Вместо коромысла и поворотного вала используется механизм зубчатой рейки и шестерни. В данной конструкции шестерня 91 прикреплена на поворотном валу 1 и согласована с двумя зубчатыми рейками, расположенными в соединительных звеньях 92А и 92В. Соединительные звенья 92А и 92В связывают, соответственно, верхние поршни 23А и 23В и нижние поршни 23С и 23D. Движение, выполняемое группой верхних поршней, будет приводить к вращению шестерни 91, которое, в свою очередь, превращается в прямо пропорциональное движение, выполняемое в противоположном направлении группой нижних поршней. Данный механизм позволяет менять длину хода, или «плавать», в соответствии с коэффициентом сжатия, необходимым для воспламенения смеси в каждом цикле сжатия, совершенно независимо от хода сжатия других цилиндров, таким же образом, как в конструкции коромысла и поворотного вала. Роликовые подшипники кулачкового типа, обозначенные 93А, 93В, 93С и 93D, несут осевую нагрузку, которую оказывает шестерня 91 на звенья 92А и 92В. Данная конструкция приводит к большей компактности узла по сравнению с вышеуказанной конструкцией, в которой используется коромысло и поворотный вал. Однако нужно тщательно подбирать материал и размеры зубчатой рейки и шестерни для того, чтобы выдерживать максимально высокие нагрузки.

На Фиг.9В изображено то же самое, что и на Фиг.9А, за исключением того, что звенья 94А и 94В жестко соединены с поршнями. Это исключает использование поршневых штифтов 24А, 24В, 24С и 24D. Жесткое соединение поршневых пар уменьшает боковой люфт между поршнем и гильзой цилиндра и связанный с этим износ. Однако, по сравнению с вышеприведенной конструкцией, в данной конструкции допустимые отклонения поршня и цилиндра более жесткие, а детали - более дорогостоящие.

На Фиг.10А изображен разрез, выполненный таким же образом, как и на Фиг.3, но при этом соединение цилиндрических пар выполнено альтернативным способом. Поршни показаны в положении среднего хода. В разъемном картере расположены два гидравлических цилиндра 1004А и 1004В. Гидравлический поршень 1003А соединен с каждым верхним поршнем 24А и 24В при помощи поршневой соединительной тяги, соответственно, 1001А и 1001В. Гидравлический поршень 1003В также соединен с каждым нижним поршнем 24С и 24D при помощи поршневой соединительной тяги, соответственно, 1001С и 1001D. Крестовидное отверстие 1005А и 1005В гидравлического цилиндра устанавливает взаимосвязь гидравлических цилиндров на торце каждого из них и использовано для связи поршневых пар. Для того чтобы перекрыть поток текучей среды между цилиндрами во время запуска двигателя, внутри отверстия расположена пара отключающих поворотных клапанов 1002А и 1002В. Клапаны 1002А и 1002В запускаются от внешнего воздействия. Кроме того, внутри крестовидных отверстий 1005А и 1005В расположены проходы 1006А, 1006В, 1006С и 1006D, которые ведут к паре внешних распределительных клапанов, по одному на каждый цилиндр. Во время запуска распределительные клапаны включают рабочий цикл, запуская каждый из гидравлических цилиндров в противоположном направлении. После запуска двигателя распределительные клапаны устанавливаются в нейтральное положение, закрывая весь внешний гидравлический поток текучей среды. Клапаны 1002А и 1002В внутренних крестовидных отверстий полностью открываются, и цикл расширения запускает поршни в каждой поршневой паре в противоположных направлениях. Данный механизм позволяет менять длину хода, или «плавать», в соответствии с коэффициентом сжатия, необходимым для воспламенения смеси в каждом цикле сжатия, совершенно независимо от хода сжатия каких-либо других цилиндров, таким же образом, как в конструкциях коромысла и поворотного вала и зубчатой рейки и шестерни. Уплотнения 1007А, В, С и D герметизируют соединительную тягу в картере двигателя. Уплотнения 1008А, В, С и D герметизируют гидравлические поршни внутри гидравлических цилиндров.

На Фиг.10В изображен разрез, выполненный таким же образом, что и на Фиг.10А, но при этом поршневые пары образованы путем соединения поршней 23А и 23В, 23С и 23D жесткими соединительными тягами, соответственно, 1010А и 1010В. Соединительная тяга и поршни могут представлять собой отдельные части, соединенные различными обычными способами, либо могут быть выполнены как единое целое, как например, в случае, проиллюстрированном в данном документе. Две поршневые пары соединены поперечинами 1011А (верхней) и 1011В (нижней) с использованием центрирующих штифтов 1013А, 1013, 1013С и 1013D и крепежных средств 1012А и 1012В (в данном случае гайки и болты, но возможны и другие виды крепления). Данная конструкция представляет жесткий сборочный узел из двух поршневых пар, которые в результате перемещаются одновременно в одном и том же направлении. На Фиг.10С изображен такой жесткий сборочный узел, состоящий из двух поршневых пар, который в случае изображенной конструкции картера мог быть предварительно собран до установки его в цилиндр. Примечание: можно было бы выполнить цельную деталь, эквивалентную собранным поршневым парам, хотя это является более трудоемким и дорогостоящим, чем в случае собранных отдельных частей. Можно применять альтернативную конструкцию картера, выполненную как единое целое, при этом отдельные поршневые пары сначала устанавливают по отдельности, а затем соединяют через отверстие в картере. Соединенные таким образом (либо иными вышеуказанными способами) поршневые пары перемещаются возвратно-поступательным образом; в результате мощность можно непосредственно извлечь при помощи ранее описанных средств, таких как линейные гидравлические насосы и компрессоры, или линейные генераторы переменного тока, которые могут быть соединены с поперечинами множеством хорошо известных способов. К тому же можно произвести съем мощности непрямым образом, например, при помощи турбины (турбин), приводимой в движение выхлопным газом. Запуск двигателя также можно осуществить путем соединения с поперечинами ряда пусковых механизмов, которые создают линейное возвратно-поступательное движение, например гидравлические поршни, приводимые в действие гидравлическим насосом и работающие в циклическом режиме за счет регулирующего клапана. На Фиг.10D изображен разрез по линии А-А, показанной на Фиг.10С, и один из способов выполнения соединительных тяг 1010А и 1010В, которые создают обычные средства крепления поперечин 1011А и 1011В. Это касается крестообразной конфигурации соединительной перемычки. Для определенных областей применения с целью уменьшения боковой нагрузки на поршневые пары может потребоваться использование направляющих 1009, изображенных на Фиг.10В (например, в более крупных двигателях, как правило, выполненных с механизмом поперечины).

Фиг.11 включает четыре вида головки цилиндра, в которой для каждого цилиндра использован отдельный распределительный вал и имеется регулируемое газораспределение. Каждый распределительный вал приводится в действие специальным шаговым устройством или шаговым двигателем. Другие составляющие и принципы действия клапанного механизма основаны на технологиях выполнения обычной конструкции с верхним расположением клапанов. В нее входят: впускные клапаны (I) и выпускные клапаны (Е) 1107АЕ, 1107CI; пружины 1105AI, 1105АЕ, 1105CI, 1105СЕ клапана; направляющие и уплотнения 1106CI, 1106СЕ клапана; подшипники 1104СI, 1104СЕ распределительного вала и гнезда 1103AI, 1103АЕ, 1103CI, 1103СЕ подшипника.

Фиг.11А представляет собой разрез по линии А-А, которая показана на Фиг.11В, при этом разрез проходит через осевую линию распределительного вала 1101C цилиндра 3. Распределительный вал 1101C приводит в действие клапаны, расположенные в цилиндре 3. Распределительный вал установлен на головке 3А цилиндра. Впускной и выпускной клапаны в цилиндре 3 приводятся в действие кулачками, соответственно, 1102СЕ и 1102CI. Фиг.11В представляет собой вид сверху головки цилиндра и распределительных валов. Фиг.11С и Фиг.11D представляют собой, соответственно, виды слева и справа Фиг.11В. На Фиг.11В видно, что указанные кулачки на распределительном валу ориентированы под углом 180°. Распределительный вал 1101С изображен в положении, в котором как впускной, так и выпускной клапаны закрыты. Распределительный вал 1101А изображен в положении, в котором выпускной клапан 1107АЕ полностью открыт, а впускной клапан 1107AI полностью закрыт.На Фиг.11В можно заметить, что распределительные валы 1101А и 1101С повернуты на 90° друг от друга. Это показывает, что за счет поворота распределительного вала с 90-градусными приращениями либо оба клапана могут закрыться одновременно, либо впускной или выпускной клапан может находиться в открытом или закрытом положении, что является взаимоисключающим. То есть как впускной, так и выпускной клапаны не могут быть открытыми в одно и то же время. Примечание: профили кулачков могут быть изменены до такой степени, чтобы было возможным перекрытие впускного и выпускного клапанов. Шаговые двигатели 1108А и 1108С вращают распределительные валы, соответственно, 1101А и 1101С. Вращение может осуществляться с инкрементом в 90 градусов или менее, в зависимости от заданной величины открытия клапана. Можно по отдельности управлять как моментом открытия, так и моментом закрытия клапанов. Таким образом, данная конструкция обеспечивает полную регулировку и управление работой клапанов. Каждый шаговый двигатель 1108А и 1108С получает независимый входной сигнал от системы управления двигателем. Поэтому клапаны каждого цилиндра работают совершенно независимо друг от друга.

Фиг.12 представляет собой схематическое изображение составных частей системы управления двигателем, отражающее использование адаптивной электронной системы управления и регулируемых фаз газораспределения. Электронная система управления 1201 получает входные сигналы от датчика, используемые для сбора параметров реального времени о состоянии смеси, а также параметров двигателя. Представлены следующие датчики: датчик 11 угла вала; датчики зажигания 22А, В, С и D; датчик 1202 температуры двигателя; датчик 1203 подачи топлива; датчик 1207 температуры воздуха; датчик 1208 давления воздуха; датчик 1209 расхода воздуха; датчик 1210 выхлопных газов и датчик 1213 нагрузки (на двигатель). В этот перечень может входить большее или меньшее количество датчиков других типов. Например, три датчика расхода воздуха можно было бы заменить одним датчиком массового расхода воздуха.

Данные, полученные от датчиков, анализируются в системе управления, и выполненные вычисления, использующие информацию о параметрах двигателя и смеси, сохраняются в памяти. Эти вычисления определяют, в какой степени, если это имеет место, нужно регулировать приборы системы управления двигателем для того, чтобы либо сохранить установленные условия эксплуатации двигателя, либо изменить эти условия.