Устройство для экструзионного изготовления композиционных армированных подрельсовых оснований - RU2738498C1

Код документа: RU2738498C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к железнодорожному транспорту, более конкретно - к устройствам (установкам) для изготовления подрельсовых оснований - шпал, мостовых и переводных брусьев, а именно к устройствам для экструзионного изготовления композиционных армированных, предпочтительно бамбуком, подрельсовых оснований.

Уровень техники

Из патента Российской Федерации №2707435 С1, 26.11.2019 известна конструкция композиционной шпалы, армированной группой стержней. Композиционная шпала состоит из матрицы в виде композиционного материала на основе органического связующего, армированная группой бамбуковых элементов, полости которых заполнены затвердевшим цементным раствором. Органическим связующим матрицы является продукт переработки пластиковых бытовых отходов, дисперсно-армированный органическим, например бамбуковой щепой и/или волокнами, и/или минеральным, например кварцевым песком, наполнителем. Группа бамбуковых элементов представляет собой бамбуковые стержни в количестве двух или четырех штук, расположенные симметрично относительно продольной оси шпалы. Лишь частичное число полостей бамбуковых элементов заполнено цементным раствором, например, только в зонах возникновения максимальных изгибающих моментов. Применен цементный раствор с использованием безусадочного цемента.

В настоящее время имеется потребность поточного изготовления данных (или подобных) шпал, мостовых и переводных брусьев, т.е. подрельсовых оснований, армированных подобным образом. Однако на сегодняшний день в уровне техники отсутствует устройство, способное осуществить качественное, быстрое, безопасное и экологичное изготовление данных (или подобных) шпал или подобных им подрельсовых оснований.

Ввиду того, что конструкция вышеуказанной композиционной шпалы была создана недавно, заявителю не известны источники информации, в которых бы раскрывались устройства для ее изготовления.

Раскрытие изобретения

Техническим результатом изобретения является поточное, качественное, быстрое, безопасное и экологичное изготовление композиционных подрельсовых оснований, армированных группой стержней.

Для достижения вышеуказанного технического результата предложено устройство для экструзионного изготовления композиционных армированных подрельсовых оснований, включающее магазин-накопитель армирующих стержней, входной блок, содержащий ложемент для размещения и перемещения армирующих стержней посредством штока-толкателя, привода и микроконтроллера, и содержащий электромеханическую заслонку-обтюратор, термоизолирующую проставку и запирающий блок для ввода армирующих стержней в полость формирующей оснастки, подающий расплав полимера коллектор, экструдер, рольганг, по меньшей мере один датчик скорости и по меньшей мере три датчика положения, блок управления и дисковую маятниковую пилу.

Согласно настоящему изобретению устройство может быть снабжено электромагнитными замками для обеспечения поступления армирующих стержней на ложемент.

Согласно настоящему изобретению устройство может быть снабжено втулкой-кондуктором, в котором шток-толкатель может быть оснащен конической позиционирующей головкой.

Согласно настоящему изобретению заслонка-обтюратор может иметь электромеханический привод для запирания/отпирания отверстия, ведущего в полость формирующей оснастки.

Согласно настоящему изобретению запирающий блок может быть выполнен из материала с высокой теплопроводностью, например, из меди, и иметь рубашку охлаждения для непрерывной циркуляции в ней теплоносителя, например, воды.

Согласно настоящему изобретению рольганг может содержать ролики, а по меньшей мере один датчик скорости установлен, например, на пассивном ролике рольганга.

Согласно настоящему изобретению армирующие стержни могут быть оснащены магнитными втулками-маркерами, а датчики положения выполнены с возможностью реагирования на магнитные втулки-маркеры и предназначены для управления операциями подачи армирующих стержней и резки готового бруса на отрезки, соответствующие длине подрельсового основания.

Согласно настоящему изобретению на выходном сечении формующей оснастки может быть установлена поршневая заглушка, обеспечивающая возможность первоначального заполнения полости формирующей оснастки расплавленной пластической массой, поступающей из экструдера.

Краткое описание чертежей

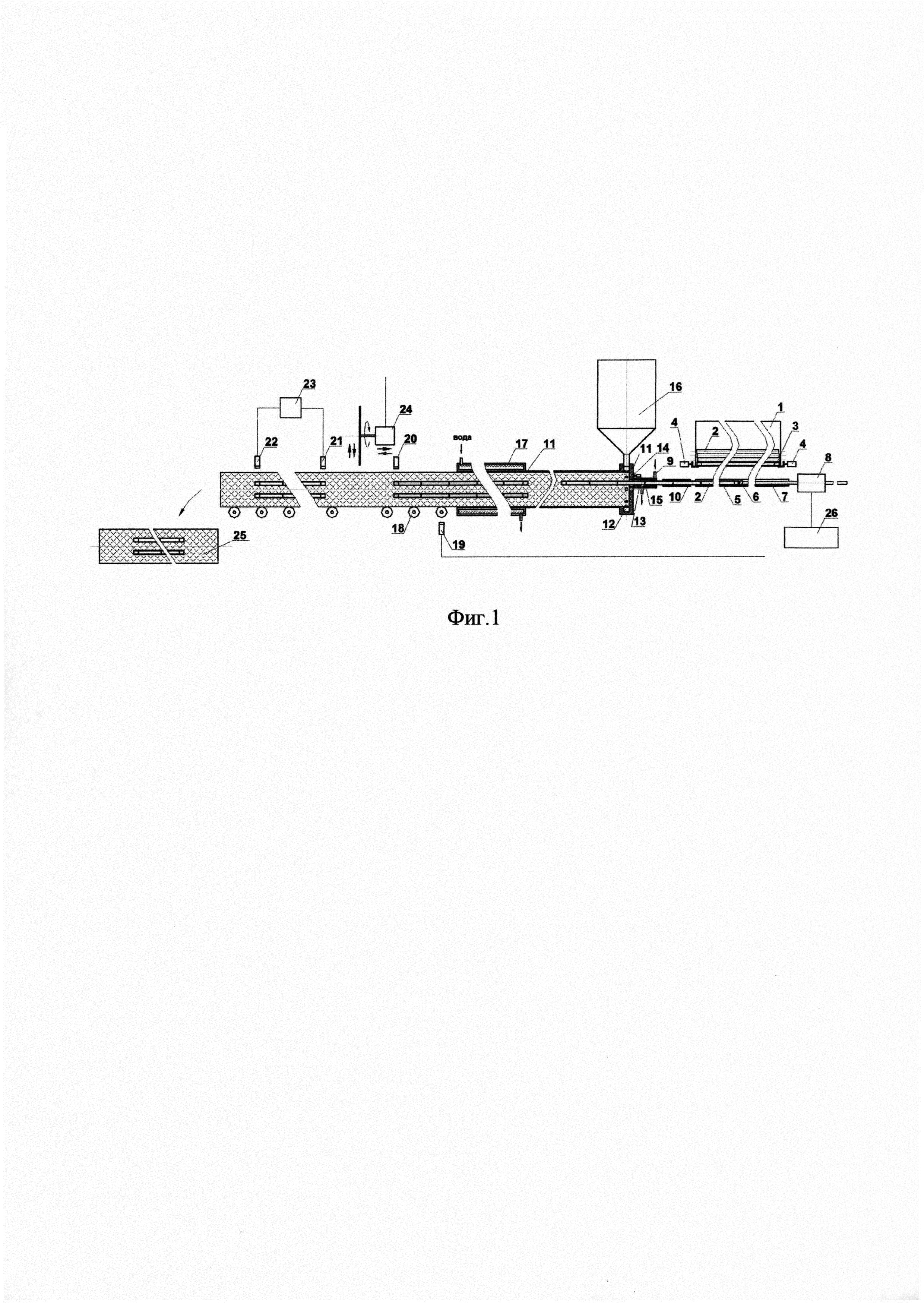

На Фиг. 1 показан эскиз общего вида устройства для экструзионного изготовления композиционных армированных подрельсовых оснований.

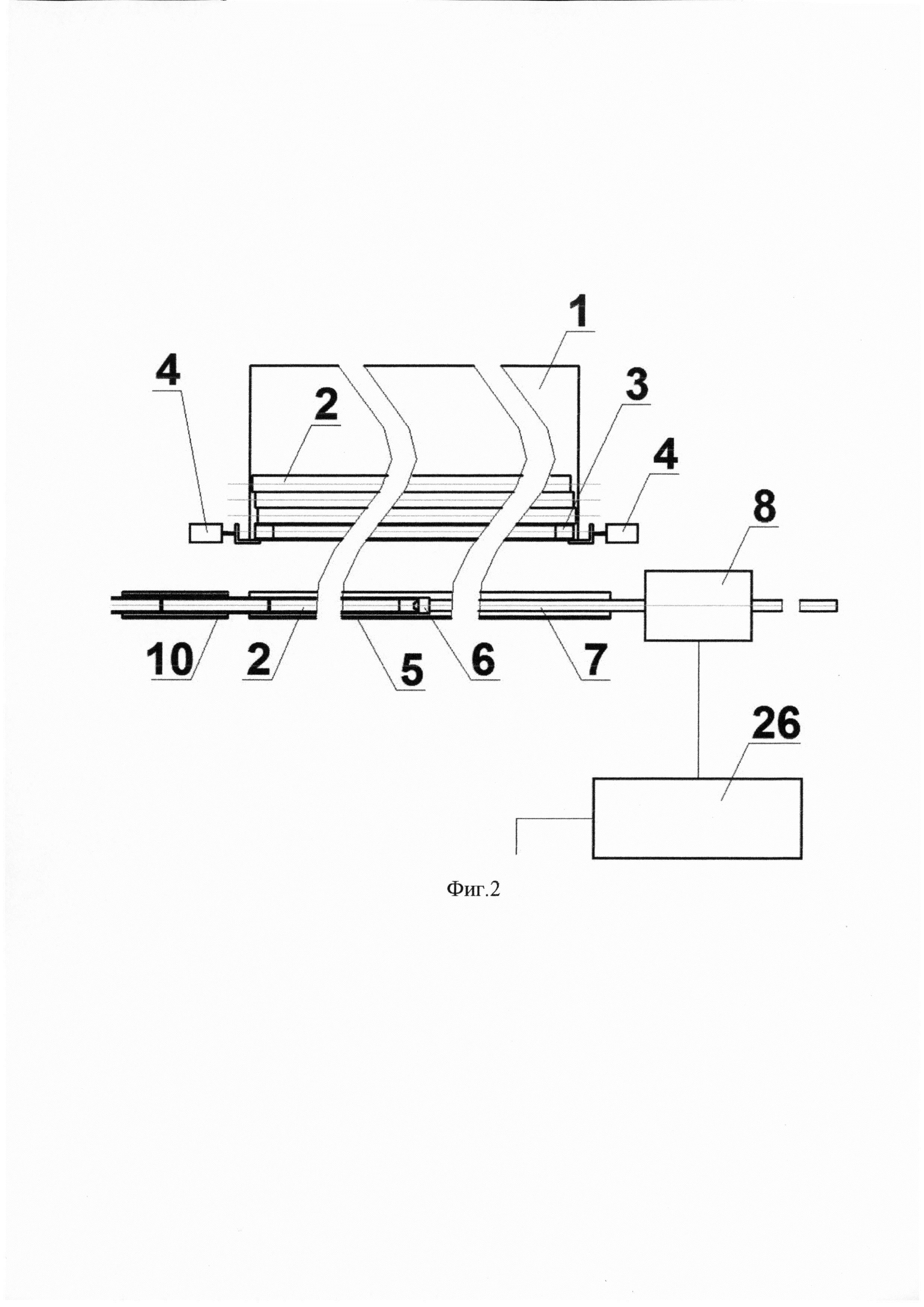

На Фиг. 2 укрупненно показана одна часть входного блока устройства для экструзионного изготовления композиционных армированных подрельсовых оснований.

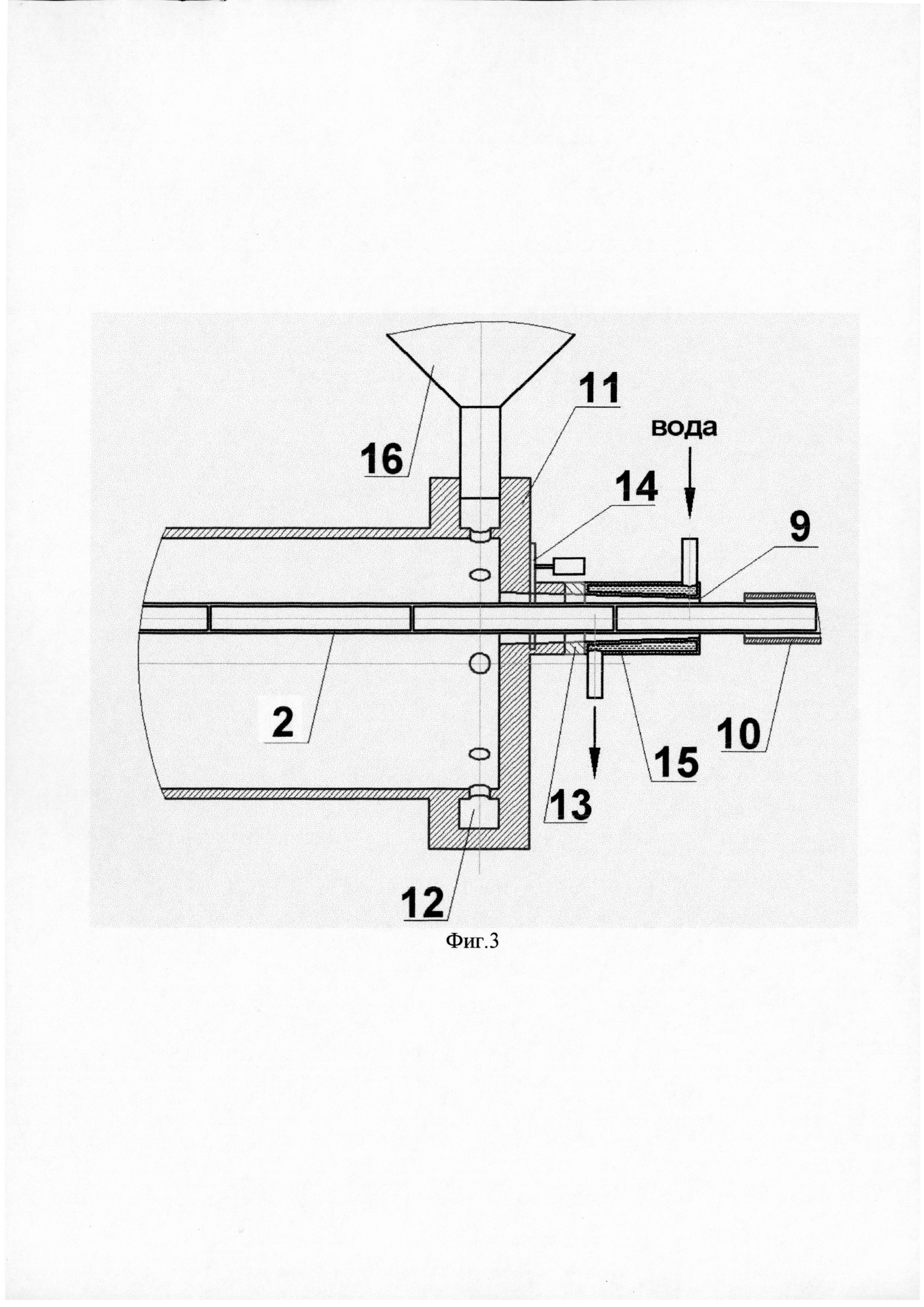

На Фиг. 3 укрупненно показана другая часть входного блока устройства для экструзионного изготовления композиционных армированных подрельсовых оснований.

Осуществление изобретения

Устройство содержит магазин-накопитель 1 армирующих стержней 2 (предпочтительно - бамбуковых), оснащенных на стадии подготовки и калибровки, магнитными втулками-маркерами 3. Электромагнитные замки 4 обеспечивают поступление армирующих (бамбуковых) стержней 2 на ложемент 5 в заданное время при подаче электрического сигнала.

Для упрощения понимания конструкции устройства на Фиг. 1 показан только один модуль подачи армирующего (бамбукового) стержня в формирующую оснастку (для формирования подрельсового основания).

Перемещение армирующего (бамбукового) стержня 2, установленного на ложементе 5, в зону формирования подрельсового основания, осуществляется штоком-толкателем 7, оснащенным конической позиционирующей головкой 6. Шток-толкатель 7 приводится в движение приводом 8, управляемым микроконтроллером 26 по заданной программе и сигналам электродатчиков. Для позиционирования армирующего (бамбукового стержня) 2 и предотвращения возможной потери его устойчивости при осевом нагружении штоком-толкателем 7 используется втулка-кондуктор 10. Для ввода армирующего стержня 2 в полость формирующей оснастки 11 со стороны подающего расплав полимера коллектора 12, используется конический канал 9, образованный внутренними поверхностями заслонки-обтюратора 14, термоизолирующей проставки 13 и охлаждаемого-запирающего блока 15.

Заслонка-обтюратор 14 имеет электромеханический привод для запирания/отпирания отверстия конического канала 9, ведущего в полость формирующей оснастки 11. Заслонка расположена в зоне разогретой части формирующей оснастки, температура которой заведомо выше температуры расплавленной пластической массы, поступающей из экструдера 16 (конструкция экструдера на фигурах не показана) в полость формования через подающий расплав полимера коллектор 12. Термоизолирующая проставка 13 препятствует перетеканию теплового потока от нагретой части формирующей оснастки 11 к охлаждаемому запирающему блоку 15, предназначенному для предотвращения вытекания расплавленной пластической массы в отверстие для подачи армирующего (бамбукового) стержня 2. Запирающий блок 15 выполнен из материала с высокой теплопроводностью, например, из меди, и имеет рубашку охлаждения для непрерывной циркуляции в ней теплоносителя, например, воды. Входное отверстие конического канала 9 формирующей оснастки 11, отверстие обтюратора 14, отверстие теплоизолирующей проставки 13 и внутренняя полость рубашки охлаждения запирающего блока 15 формируют единую коническую поверхность, расширяющуюся в направлении движения армирующего (бамбукового) стержня 2. Внутренние поверхности всех деталей имеют антиадгезионное покрытие, например, из тефлона.

Рубашка охлаждения 17 с проточным теплоносителем, имеющим температуру намного ниже температуры расплавленного пластика, охватывающая часть формирующей оснастки 11, предназначена для охлаждения расплавленного пластика и его постепенной полимеризации при движении от подающего расплав полимера коллектора 12 до выхода из формирующей оснастки 11. В качестве теплоносителя может использоваться, например, вода. Внутренняя поверхность формирующей оснастки имеет антиадгезионное покрытие, а ее поперечное сечение соответствует профилю поперечного сечения изготавливаемого композиционного подрельсового основания (далее по тексту - основания).

На выходе формирующей оснастки 11, сформированный твердотельный пластиковый брус, повторяющий профиль внутреннего поперечного сечения формирующей оснастки 11, поступает на ролики рольганга 18. Датчик скорости 19, установленный, например, на пассивном ролике рольганга, формирует сигнал, поступающий в микроконтроллер 26 для вычисления контроля скорости движения бруса. Датчики положения 20, 21 и 22 реагируют на магнитные втулки-маркеры 3 и предназначены для управления операциями подачи армирующих (бамбуковых) стержней и резки готового бруса на отрезки, соответствующие длине шпалы. Совпадение, например, сигналов датчиков 21 и 22, поступающих в блок управления 23, запускает привод дисковой маятниковой пилы 24, обеспечивающей в процессе движения бруса по рольгангу разделение пластикового бруса на мерные отрезки заданной длины, соответствующей длине основания. Сигнал датчика 20, поступающий на микроконтроллер 26, запускает, например, механизм подачи очередного (бамбукового) армирующего стержня из магазина-накопителя 1. На выходе из рольганга готовое армированное основание 25 поступает на складирование (не показано на фигурах).

В зависимости от типа формуемого основания, в установке выполняется один или несколько конических каналов 9 для подачи армирующих бамбуковых стержней в формирующую оснастку 11 с целью получения основания, имеющего необходимое количество и расположение армирующих элементов.

Устройство работает следующим образом.

При запуске устройства (установки), на выходном сечении формующей оснастки 11 устанавливают простейшую технологическую поршневую заглушку (на фигурах не показана), обеспечивающую возможность первоначального заполнения внутренней полости формирующей оснастки 11 расплавленной пластической массой, поступающей из экструдера 16. Одновременно временная поршневая заглушка обеспечивает дренаж вытесняемого воздуха и иных возможных газообразных продуктов. На этой стадии обтюратор-заслонка 14 перекрывает выход пластической массы в отверстие для подачи армирующих стержней. После полного заполнения внутренней полости формирующей оснастки 11 включают подачу теплоносителя через рубашку охлаждения 17. По мере поступления новой пластической массы на вход в формирующую оснастку 11 и полимеризации пластической массы на выходе, поршневая заглушка вытесняется из внутренней полости формирующей оснастки 11 сформированным пластиковым брусом. После этого посредством микроконтроллера 26 подают последовательность команд на сброс армирующих (бамбуковых) стержней из магазинов-накопителей 1, перемещение армирующих стержней толкателями 7 посредством приводов 8 до контакта с заслонками-обтюраторами 14. Далее принудительно открывают заслонки-обтюраторы 14 и продолжают перемещение армирующих стержней внутрь формирующей оснастки 11 со скоростью, соответствующей скорости движения пластикового бруса на выходе, определяемой микроконтроллером 26 по сигналам датчика 19. При поступлении армирующего (бамбукового) стержня во входной блок, состоящий из электромеханической заслонки-обтюратора 14, термоизолирующей проставки 13 и запирающего блока 15, расплавленная пластическая масса окружает (бамбуковый) стержень, входит в полость теплоизолирующей проставки 13 и поступает в запирающий блок 15, где, интенсивно охлаждаясь, резко увеличивает свою вязкость. Входное отверстие запирающего блока 15 имеет диаметр, соответствующий верхнему полю допуска на диаметр армирующего (бамбукового) стержня. В малом зазоре пластик с высокой вязкостью (вплоть до уровня полимеризации) препятствует вытеканию расплавленной пластической массы, нагнетаемой экструдером 16. В то же время, даже затвердевший пластик легко отделяется от стенок входного блока из-за конической геометрии канала 9, имеющего уширение в направлении подачи армирующего элемента, и антиадгезионного покрытия не его поверхности.

По мере движения формируемого бруса, микроконтроллер управляет скоростью подачи армирующих (бамбуковых) стержней 2, закрытием обтюраторов-заслонок 14 и возвратом шток-толкателей 7 в исходное положение. По достижению, например, датчика 20, микроконтроллер 26 подает команду на загрузку очередной партии армирующих (бамбуковых) стержней из магазина-накопителя 1 на ложемент 5 и их перемещение по нему во внутреннюю полость формирующей оснастки 11 со скоростью перемещения в ней пластикового бруса.

При достижении армированного пластикового бруса положения, в котором срабатывают датчики 21 и 22, блок управления 23 запускает привод дисковой маятниковой пилы 24, обеспечивающей разделение пластикового бруса на мерные отрезки, соответствующие длине основания. При этом пила движется как по радиусу реза, так и в горизонтальной плоскости, синхронно с движением армированного бруса.

Готовое основание 25 перемещается рольгангом к месту упаковки и транспортировки (на фигурах не показаны). В дальнейшем цикл экструзии происходит непрерывно с циклической подачей армирующих стержней в заданные временные и пространственные интервалы.

Реализация устройства в виде практической конструкции не вызывает сложностей, поскольку на современном уровне развития техники могут быть изготовлены все элементы устройства.

Использование устройства позволяет изготавливать не только композиционные армированные шпалы, мостовые и переводные брусья, но и строительный брус большой протяженности. Кроме того, в качестве армирующих стержней могут использоваться не только стебли бамбука, но и элементы иной конфигурации из иного материала, например, трубы из кевлара или графена, брус из дерева, профильные трубы из металла или пруты из синтетических материалов.

Устройство может быть эффективно применено как на рельсовом транспорте, так и в строительной индустрии, например, для изготовления бруса и балок с заданными характеристиками.

Реферат

Изобретение относится к области изготовления армированных элементов, в частности к устройствам для экструзионного изготовления композиционных армированных подрельсовых оснований. Устройство содержит накопитель армирующих стержней, входной блок, запирающий блок, экструдер, блок управления, датчики скорости и направления и дисковую маятниковую пилу. Входной блок содержит ложемент для размещения и перемещения армирующих стержней, шток-толкатель, привод и микроконтроллер. Запирающий блок содержит термоизолирующую проставку и электромеханическую заслонку-обтюратор для ввода стержней в полость формирующей оснастки. Обеспечивается поточное изготовление армированных стержнями шпал. 7 з.п. ф-лы, 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Удлиненный конструктивный элемент и способ его изготовления

Композиционная шпала

Комментарии