Удлиненный конструктивный элемент и способ его изготовления - RU2127788C1

Код документа: RU2127788C1

Чертежи

Описание

Изобретение относится к удлиненным конструктивным элементам, используемым как морская свая, или телефонная опора, или рельсовая шпала, и способам их изготовления.

Задачей изобретения является создание конструкции и способа ее изготовления, обеспечивающих исключение коррозии в морской среде, снижение веса, долговечность, исключение нанесения ущерба окружающей среде, и сохранение природных ресурсов, требуемую упругость и прочность для восприятия ударов, а также возможность изготовления удлиненных конструктивных элементов, используемых как морская свая, или телефонная опора, или рельсовая шпала требуемой длины и любого размера без использования множества пресс-форм разного размера или стыковок нескольких свайных секций.

Задача в части конструкции решается за счет того, что удлиненный конструктивный элемент, используемый как морская свая, или телефонная опора, или рельсовая шпала, выполнен в виде непрерывного пластмассового ствола, полученного экструзией, с центральной продольной осью, первым и вторым торцами и внешней, преимущественно цилиндрической периферийной поверхностью, причем внутри пластмассового ствола, преимущественно параллельно его центральной продольной оси расположено множество дискретных армирующих элементов из стали или стекловолокна в виде стержней или прутков. При этом пластмассовый ствол может состоять из смеси полиэтилена высокой плотности, полиэтилена низкой плотности и полипропилена; данная смесь может включать еще, по крайней мере, наполнитель и вспенивающее средство.

Пластмассовый ствол может состоять примерно из 25 мас. ч. полиэтилена низкой плотности и примерно 75 мас. ч. полиэтилена высокой плотности.

Данная смесь может включать по крайней мере красящее вещество, фунгицид, противоокислитель, вещество, способствующее совместимости, и вещество, защищающее смесь от ультрафиолетового излучения.

Удлиненный конструктивный элемент может иметь наружную обечайку на внешней периферийной поверхности пластмассового ствола.

Наружная обечайка может состоять из непенистого пластика, выполненного экструзией.

Наружная пластмассовая обечайка может включать по крайней мере красящее вещество, фунгицид, противоокислитель, вещество, способствующее совместимости, и вещество, защищающее смесь от ультрафиолетового излучения.

Длина всех армирующих элементов может быть практически равна длине пластмассового ствола.

Армирующие элементы могут иметь практически круглое поперечное сечение.

В качестве армирующих элементов могут использовать стальные стержни с коррозионностойким покрытием.

В пластмассовый ствол может быть введено не менее четырех армирующих элементов.

Армирующие элементы могут быть расположены концентрично вокруг центральной продольной оси пластмассового ствола. Армирующие элементы могут быть расположены концентрично вокруг центральной продольной оси пластмассового ствола и находятся на расстоянии не менее 0,0254 м от наружной периферийной поверхности пластмассового ствола.

Удлиненный конструктивный элемент может содержать заглушки на первом и втором торце пластмассового ствола. Одна из заглушек может иметь коническую форму.

Пластмассовый ствол может иметь центральный продольный канал. Пластмассовый ствол может включать для облицовки центрального продольного канала центральную продольную трубу.

Плотность пластмассового ствола вдоль всей продольной оси пластмассового ствола может быть практически одинаковой или меняться в направлении, перпендикулярном центральной продольной оси пластмассового ствола, или повышаться от центральной продольной оси к наружной поверхности пластмассового ствола перпендикулярно продольной оси пластмассового ствола, или быть практически одинаковой вдоль продольной оси пластмассового ствола, но меняется перпендикулярно продольной оси пластмассового ствола. В части способа задача решается за счет того, что способ изготовления удлиненного конструктивного элемента, используемого как морская свая, или телефонная опора, или рельсовая шпала включает непрерывную экструзию расплавленной пластмассы в головке с профилирующим каналом и подачу в головку множества армирующих элементов из стали или стекловолокна в виде стержней или прутков таким образом, чтобы армирующие элементы были практически параллельны продольной оси головки с профилирующим клапаном, в которой поступающая расплавленная пластмасса окружает эти армирующие элементы и сцепляется с ними, охлаждение пластмассы, чтобы расплавленная пластмасса и армирующие элементы образовывали удлиненный конструктивный элемент, имеющий заданное поперечное сечение и внешнюю периферийную поверхность. При этом способ может включать резку удлиненного конструктивного элемента после того, как был получен участок удлиненного конструктивного элемента определенной длины.

Способ может включать установку защитных заглушек в торцы удлиненного конструктивного элемента.

Способ может включать экструзию непенистой наружной обечайки на внешней периферийной поверхности удлиненного конструктивного элемента.

Способ может включать вытягивание с постоянной скоростью пластмассового удлиненного конструктивного элемента из головки с профилирующим каналом после его охлаждения. Для получения центрального канала в удлиненном конструктивном элементе в расплавленную пластмассу могут впрыскивать воздух через центральную иглу, размещенную в головке с профилирующим каналом.

Образование центрального канала в удлиненном конструктивном элементе могут осуществлять путем организации оттока охлаждающей жидкости через установленную в головке с профилирующим каналом полую центральную иглу, формообразования и охлаждения пластмассы, окружающей охлажденную центральную иглу. Способ может включать получение стекловолоконных стержней из стекловолоконных нитей перед подачей стекловолоконных стержней в головку с профилирующим каналом, в котором операция подачи включает втягивание стекловолоконных стержней в головку с профилирующим каналом путем вытягивания охлажденного пластмассового удлиненного конструктивного элемента из головки с профилирущим каналом. При этом операция формообразования может включать подачу нескольких стекловолоконных нитей в ванну со смолой для пропитки этих нитей смолой, отвердение и формообразование пропитанных стекловолоконных нитей до получения стекловолоконных стержней.

Технический результат, обеспечиваемый изобретением, состоит в возможности изготовления без использования множества пресс-форм разного размера удлиненных конструктивных элементов, используемых как морская свая, или телефонная опора, или рельсовая шпала, требуемой длины и любого размера, не подверженных коррозии в морской среде, долговечных, достаточно упругих и прочных для восприятия ударов, достаточно легких, исключающих нанесение ущерба окружающей среде и обеспечивающих сохранение природных ресурсов за счет исключения традиционно используемой для таких элементов древесины.

Сущность изобретения поясняется чертежами, где:

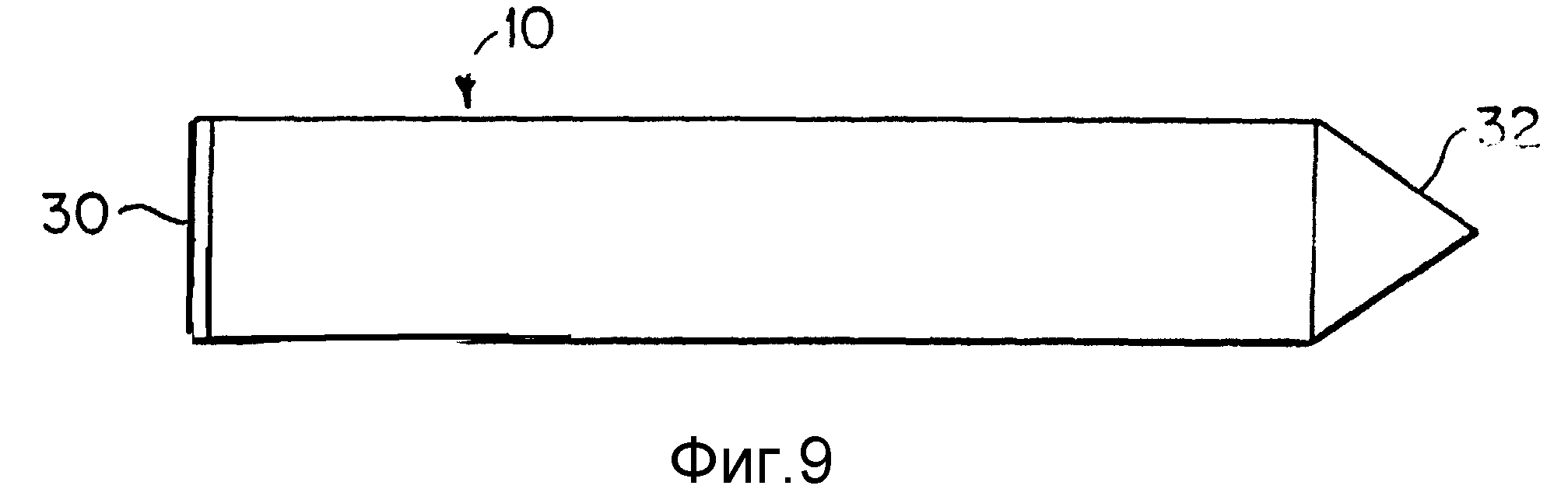

На фиг. 1 приведено поперечное сечение

одного из вариантов удлиненного конструктивного элемента настоящего изобретения.

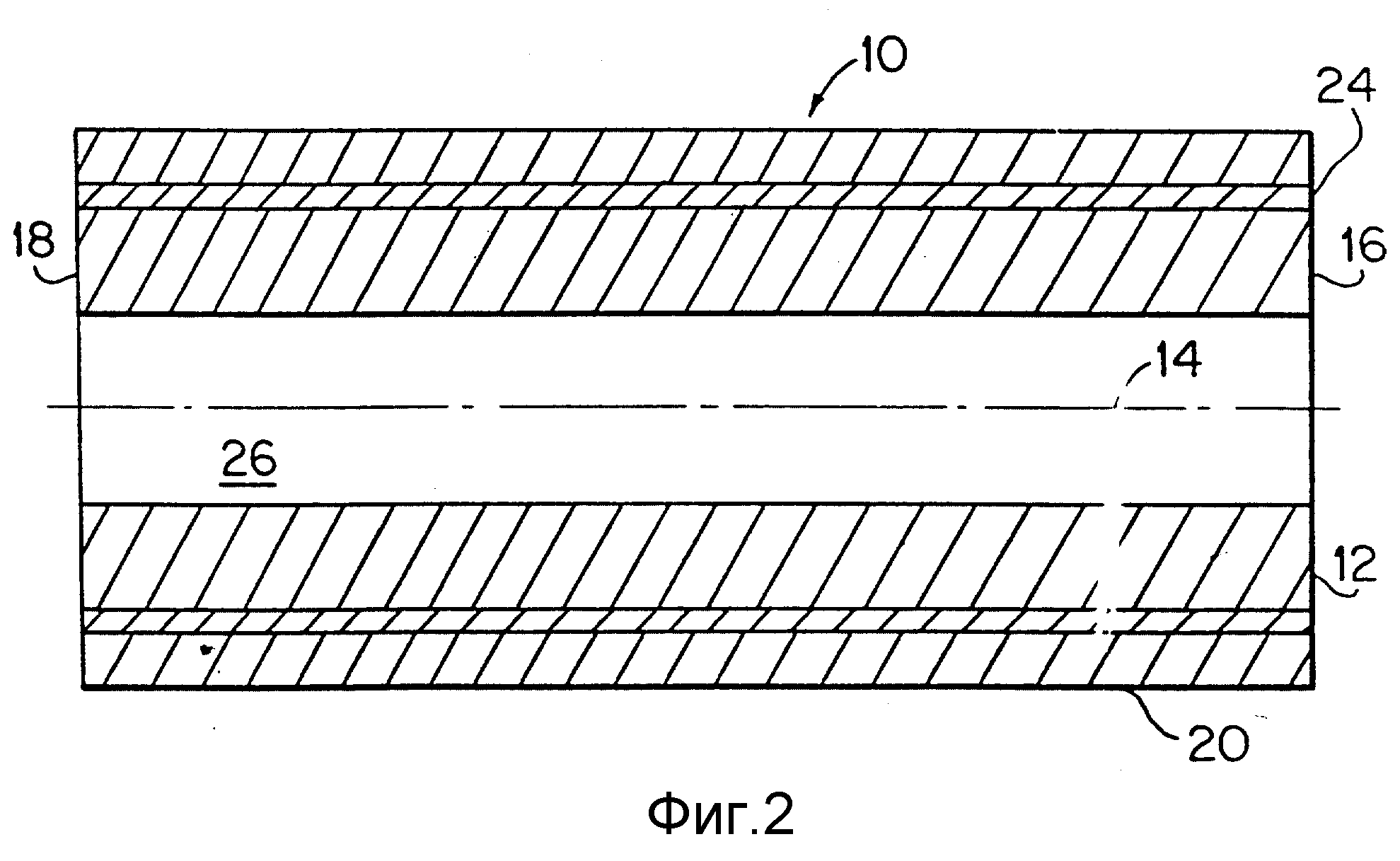

На фиг. 2 изображено продольное сечение удлиненного конструктивного элемента, показанного на фиг. 1, выполненное по линиям 2-2 фиг. 1.

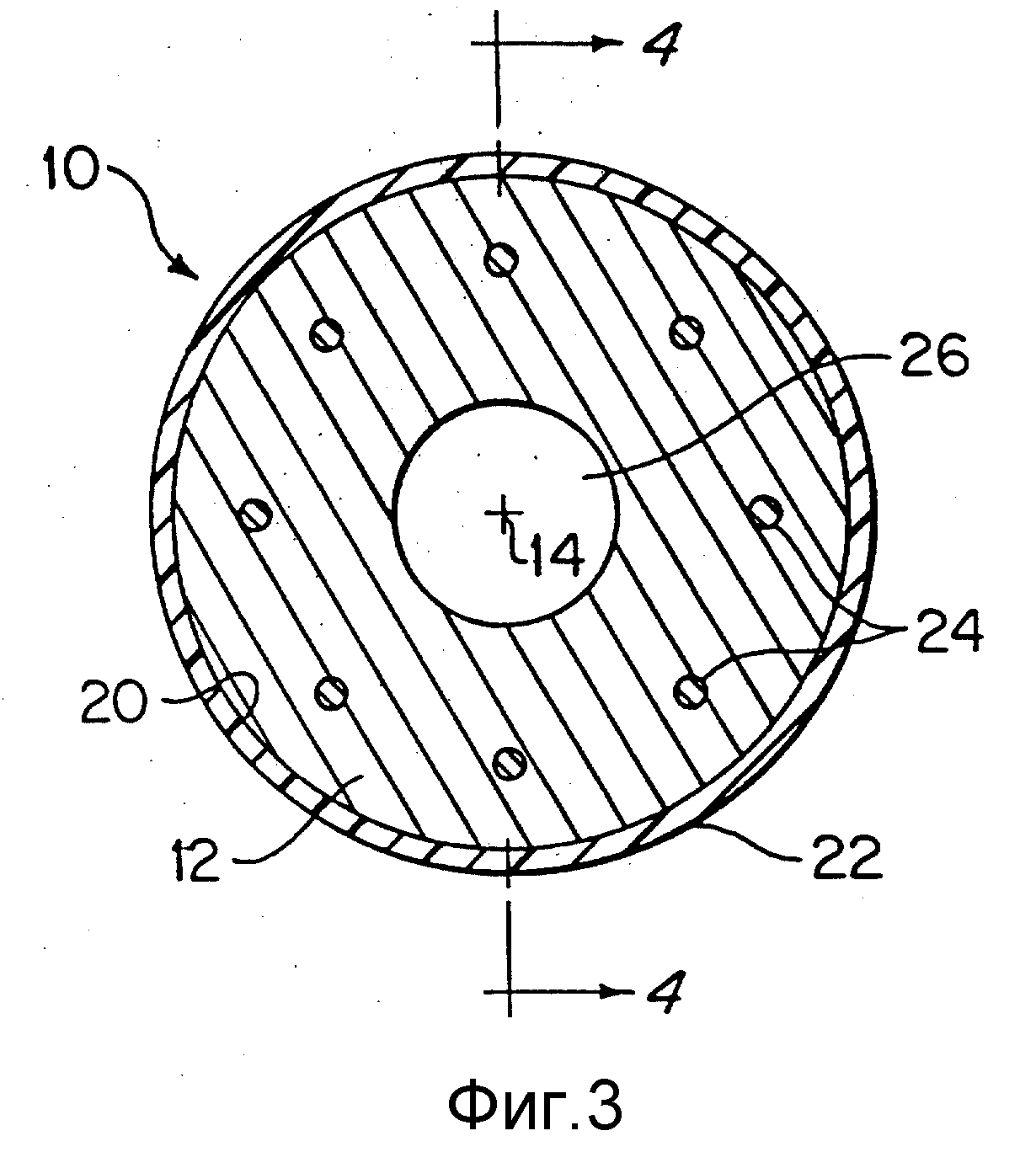

На фиг. 3 приведено сечение другого варианта удлиненного конструктивного элемента настоящего изобретения.

На фиг. 4 показано продольное сечение удлиненного конструктивного элемента, изображенного на фиг. 3, выполненное по линиям 4-4 фиг. 3.

На фиг. 5 показано поперечное сечение другого варианта удлиненного конструктивного элемента настоящего изобретения.

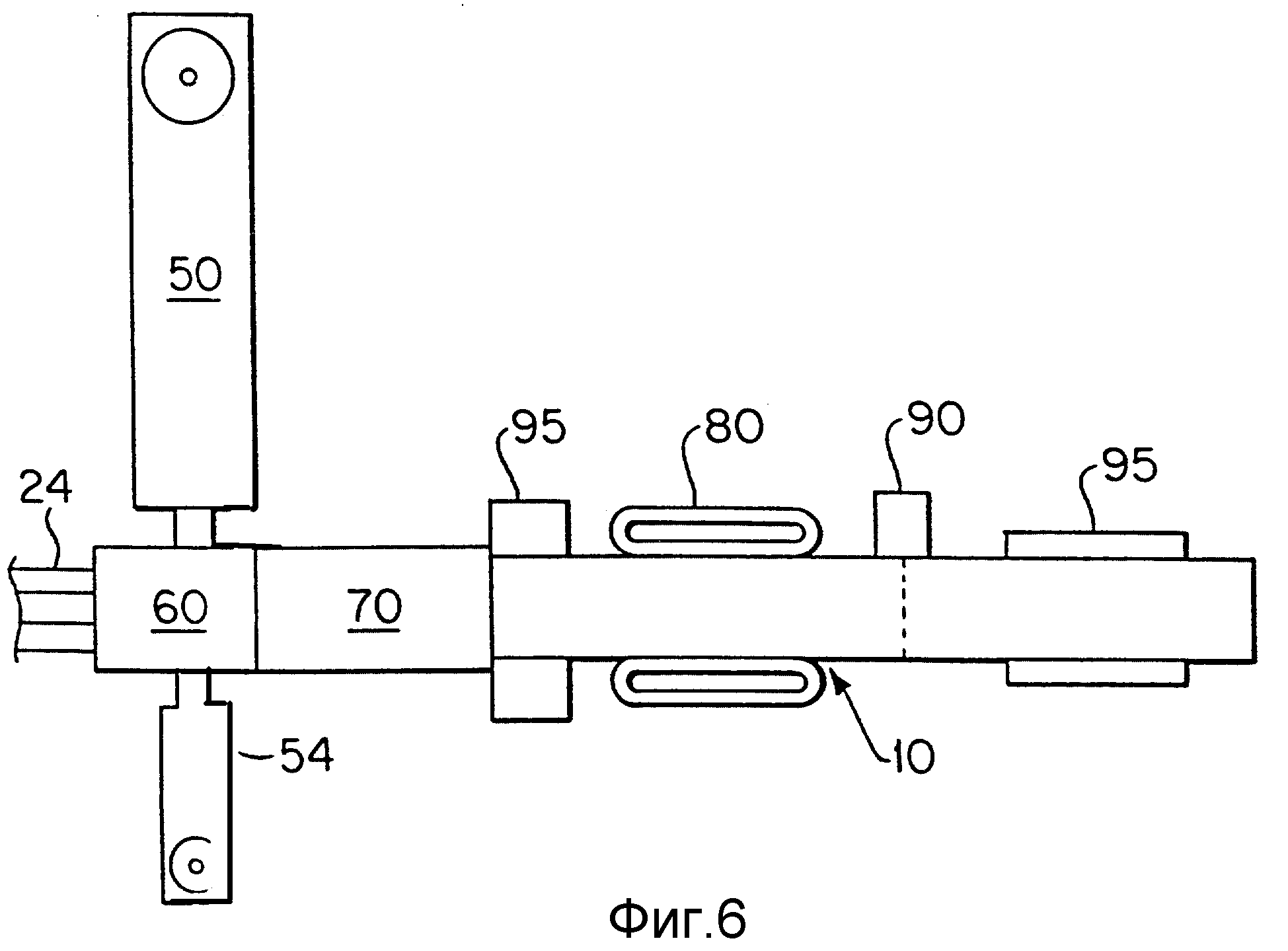

На фиг. 6 представлено изображение устройства для изготовления удлиненного конструктивного элемента, описанного в настоящем изобретении.

На фиг. 7 частично показано продольное сечение головки с профилирующим каналом для изготовления удлиненного продольного элемента, описанного в настоящем изобретении.

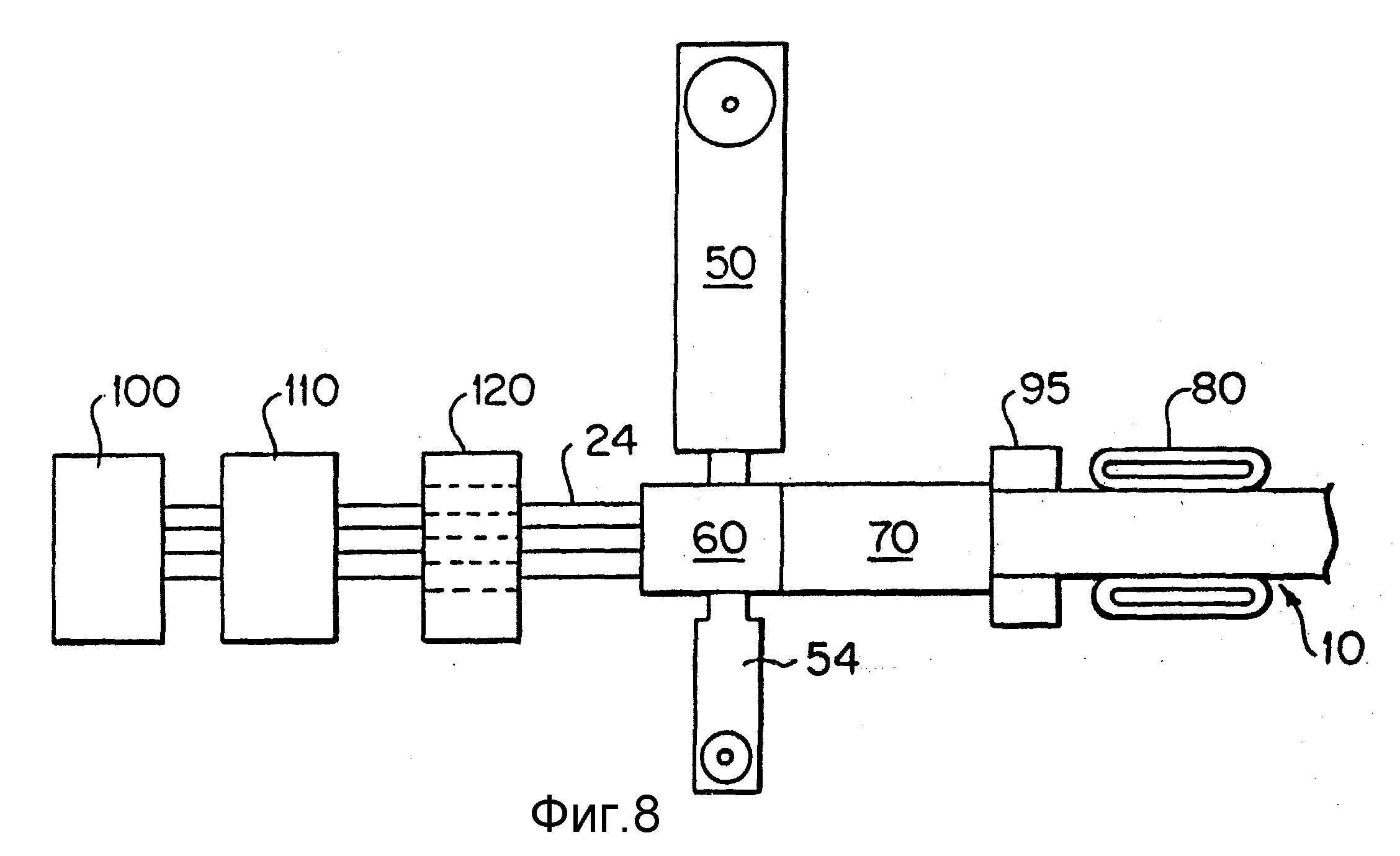

На фиг. 8 схематично изображена подсистема для формообразования и для подачи армирующих элементов к устройству, показанному на фиг. 6.

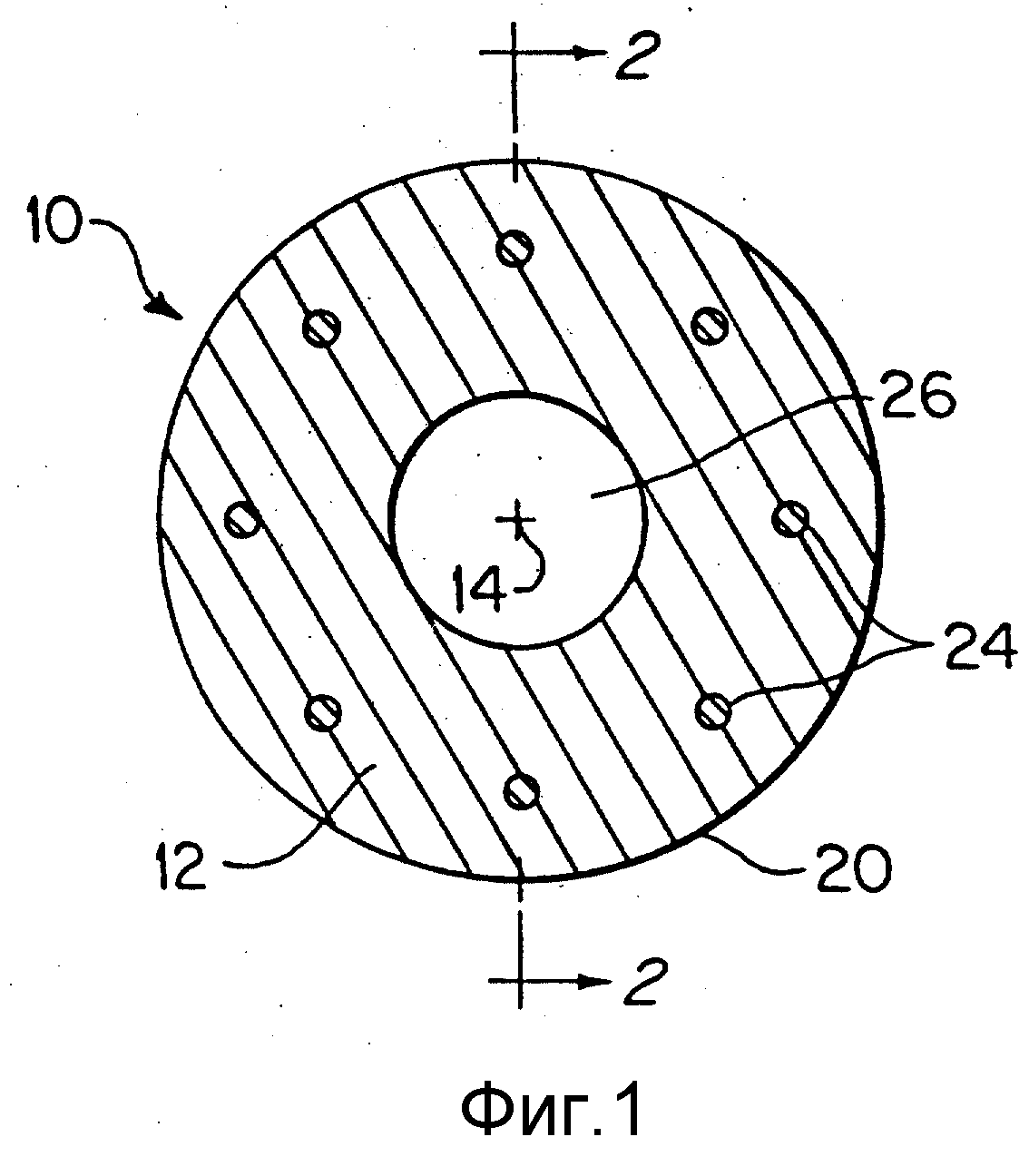

На фиг. 9 представлен боковой вид удлиненного конструктивного элемента настоящего изобретения.

Удлиненный конструктивный элемент, являющийся предметом настоящего изобретения, включает пластмассовый ствол, выполненный способом непрерывного экструзивного прессования и имеющий один или несколько армирующих элементов, расположенных внутри пластмассового ствола. Процесс изготовления данной конструкции является непрерывным и выполняется способом экструзивного прессования расплавленной пластмассы вокруг армирующих элементов с охлаждением и формованием пластмассы с приданием заданной формы и размера. Настоящее изобретение может найти много применений и данная конструкция может использоваться, например, в качестве морских свай, телефонных опор, рельсовых шпал и т.п.

Ниже приведено подробное описание предпочтительных вариантов данного изобретения, примеры которого проиллюстрированы на прилагаемых чертежах.

На фиг. 1 и 2 приведены вариант удлиненного конструктивного элемента, выполненного в соответствии с настоящим изобретением и представленного позицией 10.

В соответствии с представленным здесь вариантом и фиг. 1 и 2 удлиненный конструктивный элемент 10 включает пластмассовый ствол 12 и имеет продольную ось 14, первый и второй торцы 16, 18 и наружную периферийную поверхность 20. Предпочтительно, чтобы пластмассовый ствол 12 был выполнен на основе пластмассовой матрицы, состоящей из соответствующих термопластичных смол, например, таких как полиэтилен высокой плотности, полиэтилен низкой плотности, линейный полиэтилен низкой плотности, полипропилен или термопластичный полиэстр. Термопластичные смолы могут использоваться как впервые, так и повторно. Предпочтительно использование вторичных термопластичных смол ввиду их наличия, низкой стоимости и характеристик. Такие вторичные термопластичные смолы могут поступать как от бывших пользователей, так и после производственного процесса.

Для улучшения характеристик конструктивного элемента к пластическому материалу могут подвешиваться различные добавки. В состав этих добавок входят противоокислители, красители, вещества для защиты от ультрафиолетового излучения, фунгициды и вещества, обеспечивающие совместимость.

Предпочтительно, чтобы к пластмассовой матрице подмешивался наполнитель, снижающий количество требуемой пластмассы, обеспечивающий жесткость и в некоторых случаях повышенные характеристики. В состав наполнителей входят минеральные вещества, например, такие как карбонат кальция, тальк и кремний, а также отходы, например, такие как древесная стружка, опилки, измельченные отходы пеноматериалов и измельченная бумага.

Предпочтительно, чтобы пластмассовая матрица выполнялась из пеноматериалов для снижения ее плотности примерно на 50-70%. Пенообразование может выполняться путем добавления в пласт массовую матрицу вспенивающих химических добавок. При нагреве в экструдере вспенивающая химическая добавка вступает в реакцию с образованием таких газов, как водяной пар, двуокись углерода и азот. Обычно вспенивающие химические добавки хорошо известны и включают, например, азодикарбамид и смеси лимонной кислоты и бикарбоната натрия. Могут использоваться также физические вспенивающие добавки такие, как газообразный азот, двуокись углерода, алканы и галогенизированные углеводороды.

Как видно из фиг. 1 и 2, в пластмассовом стволе 12 параллельно центральной продольной оси конструктивного элемента размещено несколько армирующих элементов. Предпочтительно использовать не менее четырех армирующих элементов. Диаметр и состав армирующего элемента выбирается таким образом, чтобы обеспечить необходимую прочность и коррозионностойкость.

Предпочтительно армирующие элементы изготавливать из стальных прутков или стекловолоконных стержней. Могут применяться такие арматурные прутки, которые используются в железобетоне. Стальной арматурный пруток сравнительно недорог и технологичен. Для повышения коррозионной стойкости стальной арматуры пруток покрывается любым широко применяемым защитным покрытием, например, таким как полиэстр (например, Scotch Kote 5 TMO из 3M).

Для обеспечения наилучшей коррозионной стойкости и получения конструкции, свободной от металла (например, для немагнитного применения), могут использоваться стекловолоконные стержни или прутки. Стекловолокно протяжкой непрерывно заливают в матрицу из термореактивной смолы на основе полиэстра или винилового эфира.

Армирующие элементы 24 помещаются в те места пластмассового ствола, где они в наибольшей степени могут обеспечить прочность и устойчивость конструктивного элемента, и не будут подвергаться воздействию окружающей среды через отслоения или разрезы в конструктивном элементе. Предпочтительно армирующий элемент помещать по крайней мере на 0,0254 м вглубь от наружной поверхности конструкции, чтобы обезопасить его от возможного воздействия окружающей среды. Предпочтительно также, чтобы армирующие элементы располагались концентрически по отношению к центральной продольной оси 14 конструктивного элемента, как показано на фиг.1.

Предпочтительно также, чтобы конструктивный элемент 10 включал центральный продольный канал 26, проходящий по всей длине пластмассового элемента. Этот центральный канал снижает расход пластмассы и при заглублении сваи может служить для размывки грунта струей воды. Для облицовки продольного канала может применяться металлическая труба 28, как показано на фиг. 5. Однако для решения задач настоящего изобретения не обязательно применять центральный канал или использовать металлическую трубу.

В другом варианте настоящего изобретения, который показан на фиг. 3 и 4, удлиненный конструктивный элемент 10 включает наружную обечайку 22, образованную на наружной периферийной поверхности пластмассового ствола. Предпочтительно, чтобы наружная обечайка состояла из непенистой пластической матрицы, которая обеспечила бы наличие конструктивной защитной оболочки и позволила бы создать пенистый пластмассовый ствол плотностью ниже, чем плотность конструкции в целом, если бы она вся была из пеноматериала. Предпочтительно также, чтобы матрица наружной обечайки включала такие добавки, как защитный состав от воздействия ультрафиолетового излучения, противоокислители и фунгициды, чтобы позволить не включать их в матрицу пластмассового ствола.

Приспособление для производства удлиненного конструктивного элемента показано на фиг. 6 и 7 и включает экструдер 50, головку с профилирующим каналом 60, участок формообразования и охлаждения 70, вытягивающее устройство 80 и резак 90. Для дальнейшего охлаждения пластмассового элемента перед вытягивающим устройством и/или после него могут быть включены дополнительные участки охлаждения 95.

Удлиненный конструктивный элемент образуется путем подачи необходимой смеси из термопластичных смол, наполнителей, добавок и вспенивающего вещества в экструдер 50. Экструдер расплавляет и смешивает эти компоненты до образования расплава 52, который подается в головку с профилирующим каналом 60.

На фиг. 7 показано поперечное сечение головки с профилирующим каналом 60, включающей внутреннюю полость 61, в которую поступает расплавленная пластмасса и армирующие элементы, полую центральную иглу 62, боковое отверстие 64, соединенное с экструдером 50, и несколько отверстий 66, расположенных параллельно центральной игле 62, которые служат для подвода и поддержки армирующих элементов по мере их подачи во внутреннюю полость 61 головки о профилирующим каналом 60 с помощью подающего приспособления (не показано). В случае если на пластмассовый ствол необходимо нанести наружную обечайку, то ко второму боковому отверстию 68 головки с профилирующим каналом присоединяется второй экструдер 54.

Когда расплавленная пластмасса впервые попадает в головку с профилирующим каналом, может использоваться стопор (не показан), который служит для герметизации внутренней полости 61 данной головки с профилирующим каналом с целью сбора расплава пластмассы таким образом, чтобы наполнить головку с профилирующим каналом и сформировать заготовку перед тем, как она поступит на участок охлаждения и формообразования 70. Стопор передвигается с постоянной скоростью по участку охлаждения и формообразования до тех пор, пока первый участок конструктивного элемента не будет охлажден и не затвердеет.

Расплав 52 поступает в головку с профилирующим каналом, окружает армирующие элементы и вспенивается по направлению от наружной поверхности к центру, образуя при этом более плотную пену у наружной обечайки 22. Предпочтительно, чтобы плотность пены была ниже у центра структуры и выше у наружной поверхности, чтобы обеспечить оптимальную опору для армирующих элементов, гарантируя таким образом общую прочность конструкции. Однако в продольном направлении плотность пеноматериала одинакова.

Центральная игла позволяет центру конструктивного элемента оставаться полым. Для лучшего охлаждения и сохранения формы воздух может вводиться внутрь конструктивного элемента через центральную иглу. Для упрощения формообразования центрального канала предпочтительно, чтобы центральная иглы имела конусную форму и проходила по всей длине головки с профилирующим каналом и участка охлаждения и формообразования, как показано на фиг. 7. Центральная игла может формировать внутренний канал путем циркуляции жидкости, такой как вода, например, через впускной трубопровод 72 и выпускной трубопровод 74, служащие для охлаждения пластмассы в районе участка иглы, проходящего по участку охлаждения и формообразования 70. Предпочтительно также, чтобы для уменьшения трения игла была покрыта тефлоном. В этом случае пластмассовая конструкция в районе центрального канала будет иметь более высокую плотность, чем та конструкция, в которой центральный канал создается с помощью воздуха.

На участке охлаждения и формообразования 70 выпрессованный конструктивный элемент охлаждается и формуется, для обеспечения формообразования может использоваться вакуум. Этот участок представляет из себя теплообменник для теплообмена между трубой и оболочкой, в котором имеется отверстие заданного сечения для создания конструктивного элемента требуемой формы (например, круг для морских свай, квадрат для рельсовых шпал).

Конструктивный элемент с контролируемой скоростью проталкивается через головку с профилирующим каналом, участок охлаждения и формообразования с помощью вытягивающего устройства, например гусеничного типа. Скорость вытягивающего устройства контролируется, чтобы обеспечить достаточную степень пенообразования пластмассовой матрицы и предотвратить деформацию конструктивного элемента в результате чрезмерного противодавления, создаваемого в головке с профилирующим каналом.

После того как конструктивный элемент достаточно охладится, резак 90 отрезает участок конструктивного элемента требуемой длины. Резак может включать дисковую пилу или хорошо известную фрезу.

В случае применения в качестве армирующих элементов стекловолоконных стержней или прутков устройство, показанное на фиг. 6, может включать дополнительные узлы для формования стекловолоконных стержней, перед тем как подать их в головку с профилирующим каналом 60, как показано на фиг. 8. Формование стекловолоконных стержней непосредственно перед тем, как подать их в головку с профилирующим каналом, позволяет сократить потребности в площадях для хранения армирующих элементов и повышает эффективность устройства в результате непрерывной подачи армирующих элементов в головку с профилирующим каналом.

Как показано на фиг. 8, в состав питателя стекловолокна 100 входят бобины или шпиндели для подачи отдельных нитей в ванну со смолой 110. Количество бобин меняется, и для каждого армирующего элемента, который вводится в удлиненный конструктивный элемент, предусматривается один или несколько шпинделей. В состав ванны со смолой 110 входят контейнеры для пропитки каждой стекловолоконной нити термореактивной смолой такой, как полиэстр или виниловый эфир. После этого пропитанные стекловолоконные нити подаются в головку с профилирующим каналом 120, предназначенную для твердения и формообразования смеси, в которой для получения стекловолоконных стержней стекловолоконные нити (предпочтительно, чтобы на каждый стержень было не менее двух нитей), пропитанные термореактивной смолой, нагреваются и обретают форму. Затем стержни подаются в головку с профилирующим каналом 60 и вытягивающим устройством 80 протаскиваются через пластмассу в головку с профилирующим каналом 60 и участок охлаждения и формообразования 70.

Обычно диаметр конструктивных элементов, используемых в качестве свай, должен быть в пределах от 0,254 до 0,4064 м, а длина от 9,144 до 24,383 м.

Способ непрерывного экструзивного прессования позволяет компактным образом получить практически любую длину свайной конструкции. Кроме того, возможно изменение диаметра сваи путем смены головки с профилирующим каналом (или ее частей) и участка охлаждения и формообразования.

Гипотетический пример.

Ниже приведен гипотетический пример воплощения настоящего изобретения.

В качестве термопластической смеси

перемешиваются следующие компоненты:

26 мас. ч. полиэтилена низкой

плотности,

75 ч. полиэтилена высокой плотности.

В бункер экструдера диаметром 0,1143 м засыпается одна часть смеси при расходе около 22679,6 г в час. В бункер добавляется 1,2 ч. вспенивающего состава Hydrocero 15TMO BIH-40 (изготовлен фирмой Boehringer Ingelheim) и 2,0 ч. сажи (краситель).

Смесь экструдирует через боковое отверстие головки с профилирующим каналом. Часть смеси подается с расходом около 2267,96 г в час в бункер экструдера диаметром 0,0381 м, куда добавляются 2, 0 части сажи и 0,8 части вещества, защищающего от ультрафиолетового воздействия (например, Tinuvin 327 из Ciba-Geigy). Из экструдера большего диаметра расплав поступает в головку с профилирующим каналом о ее тыльной стороны, вспенивается и охватывает восемь стальных арматурных прутков диаметром 0,0127 м. Из экструдера малого диаметра расплав такие поступает в головку с профилирующим каналом и выпрессовывается по внешнему диаметру периферийной поверхности в однородный пенистый слой толщиной около 0,0095 м.

Для охлаждения вспененного материала через центральную иглу подается вода и образует центральную полость диаметром 0,0508 м. Для создания конструктивного элемента наружным диаметром после усадки пластмассы во время охлаждения около 0,762 м, внутренний диаметр головки с профилирующим каналом должен составлять 0,349 м.

После того как конструктивный элемент выходит из головки с профилирующим каналом, он тут же попадает на участок охлаждения и формообразования, диаметр которого равен 0,349 м. Участок формообразования и охлаждения охлаждается проточной водой, а его внутренняя поверхность покрыта тефлоном, что снижает трение. Длина участка формообразования и охлаждения составляет 0,6 м.

После участка охлаждения и формообразования конструктивный элемент попадает в бак, длина которого составляет 6,096 м, где он охлаждается водяными струями. Затем выпрессованный профиль охлаждается для того, чтобы пройти через вытягивающее устройство, состоящее из шести замкнутых ремней, расположенных по окружности и отстоящих друг от друга на 60o, которые захватывают конструктивный элемент и вытягивают его с постоянной скоростью около 0,0916 м в минуту. После того, как длина конструктивного элемента будет достаточной, он разрезается на участки требуемой длины (например, 21,336 м) и дальше охлаждается водой. Плотность пенистой матрицы пластмассового ствола составляет в среднем 0,45 г/см3 (двукратное расширение). Затем с целью лучшего проникновения в грунт во время забивки свая с одного торца заглушается плоской заглушкой 30, а с другого - конической заглушкой 32, как показано на фиг. 9.

Возможны различные модификации и вариации удлиненного конструктивного элемента, представленного в данном изобретении.

Реферат

Изобретение относится к конструкциям и способам изготовления удлиненных конструктивных элементов, используемых как морская свая, или телефонная опора, или рельсовая шпала. Удлиненный конструктивный элемент включает пластмассовый ствол с арматурным прутком, расположенным в пластмассовом стволе и проходящим внутри всего ствола в продольном направлении данного конструктивного элемента. Этот конструктивный элемент выполнен способом непрерывного экструзивного прессования расплавленной пластмассы в головке с профилирующим каналом так, что расплавленная пластическая масса окружает арматурный пруток, подаваемый в головку с профилирующим каналом, и сцепляется с ним. Технический результат, обеспечиваемый изобретением, состоит в возможности изготовления без использования множества пресс-форм различного размера удлиненных конструктивных элементов указанного назначения требуемой длины и любого размера, не подверженных коррозии в морской среде, долговечных, достаточно упругих и прочных для восприятия ударов, достаточно легких, исключающих нанесение ущерба окружающей среде и обеспечивающих сохранение природных ресурсов за счет исключения традиционно используемой для таких элементов древесины. 2 с. и 29 з.п.ф-лы, 9 ил.

Комментарии