Шпала для скоростных рельсовых путей - RU2719745C2

Код документа: RU2719745C2

Чертежи

Описание

Предлагаемое изобретение относится к скоростным железнодорожным рельсовым путям, обеспечивающим надежное движения по ним составов.

Известны стальные полые шпалы, применяющиеся в России и Германии более 100 лет тому назад [1, с. 4]. Недостатки этих шпал - низкая коррозионная стойкость, что ограничивает срок их службы до 12…15 лет. Заполнение полостей шпал балластом осложнено.

Известны деревянные шпалы [1, с. 5]. Рельсовый путь, уложенный на них, обладает податливостью в вертикальном направлении, что благоприятно сказывается при эксплуатации. Однако, долговечность деревянных шпал низкая. Эти шпалы повреждаются в зоне крепления стальных подрельсовых подкладок, а долговечность снижается.

В настоящее время широко применяют железобетонные шпалы [1, с. 42]. Их недостаток - высокая жесткость железнодорожных путей уложенных по шпалам, что опасно увеличивает динамику воздействий колес составов при эксплуатации [1, с. 30, рис. 8 и 9], [2, с. 64], и возникает сильный шум. В зоне стыков рельсов под шпалами балласт из щебня уплотняется, и выдавливается из-под шпал, а шпалы проседают [2, с. 41, рис. 33].

Особенно часто просадки шпал под стыками рельсов от динамики воздействий, возникают весной при увлажнении и уменьшении несущей способности балласта насыпи пути. Просадки шпал увеличивают изгибающие моменты в шпалах [1, с. 28, рис. 7] и ускоряют их разрушение.

В России проектное расстояние между продольными осями рельсов 1520 мм регулируют перемещением рельсов поперек пути, что осложняет конструкцию креплений рельсов к стальным подрельсовым подкладкам.

Известна «Шпала для скоростного рельсового пути», разработанная Неждановым К.К. и др. [3, RU №2324783]. Шпалы выполнены полыми внутри, коническими, из железобетона. Вертикальными отметками этих шпал управляют вектором реактивной тяги F

Истечением струй балласта из шпал создают вектор реактивной тяги направленный вверх F

Недостаток прототипа низкий срок службы железобетонных шпал, так как коррозионная стойкость и надежность железобетона в грунте низкая. Стальная арматура внутри железобетона увлажняется и ржавеет, а продукты коррозии - ржавчина имеет объем по отношении к стали в 1,81 раза больший (увеличение объема воды при замерзании в 1,09 раза).

Лед разрывает самые прочные камни: гранит, базальт. Ржавчина создает разрывную силу в 9 раз большую, чем лед!

Защитный слой бетона отрывается и отваливается, при этом сцепление арматуры с бетоном исчезает! Несущая способность железобетонных шпал катастрофически падает! Коррозионные процессы черной арматуры [4, с. 1347] не защищенной от коррозии [5, RU №2467075] снижают срок службы железобетонных шпал.

Известны уникальные механические и физические свойства каменного литья из расплава базальта [4, с. 485]:

Технические задачи изобретения:

На базальтовые подрельсовые подкладки монтируют арочные рельсы и включают их в совместную работу с рельсами. Базальтовые подрельсовые подкладки на кривых участках имеют меньшую длину.

В заводских условиях соединенные друг с другом рельсы и подрельсовые подкладки монтируют, на реактивные портальные шпалы, чем снижают трудоемкость монтажа.

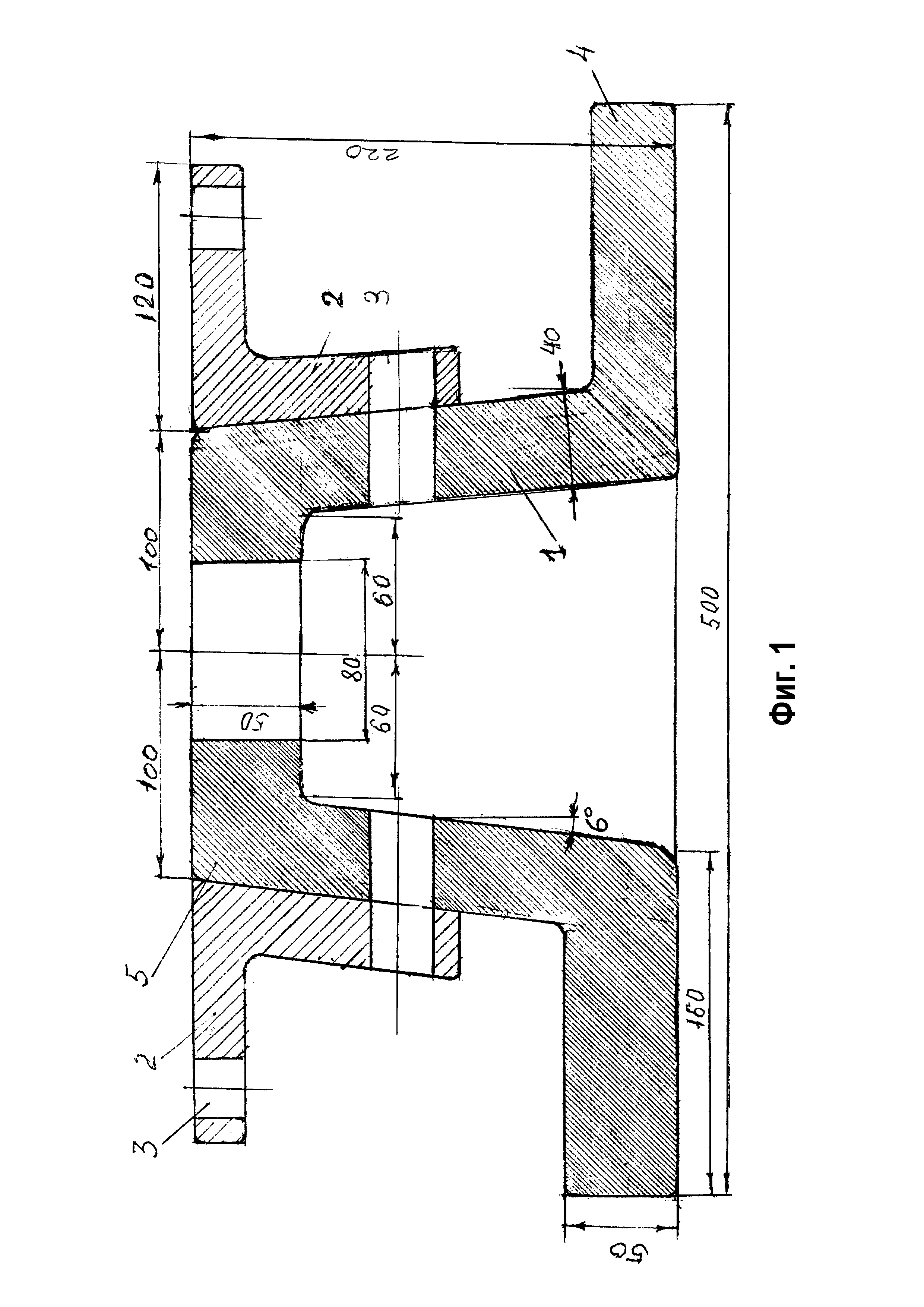

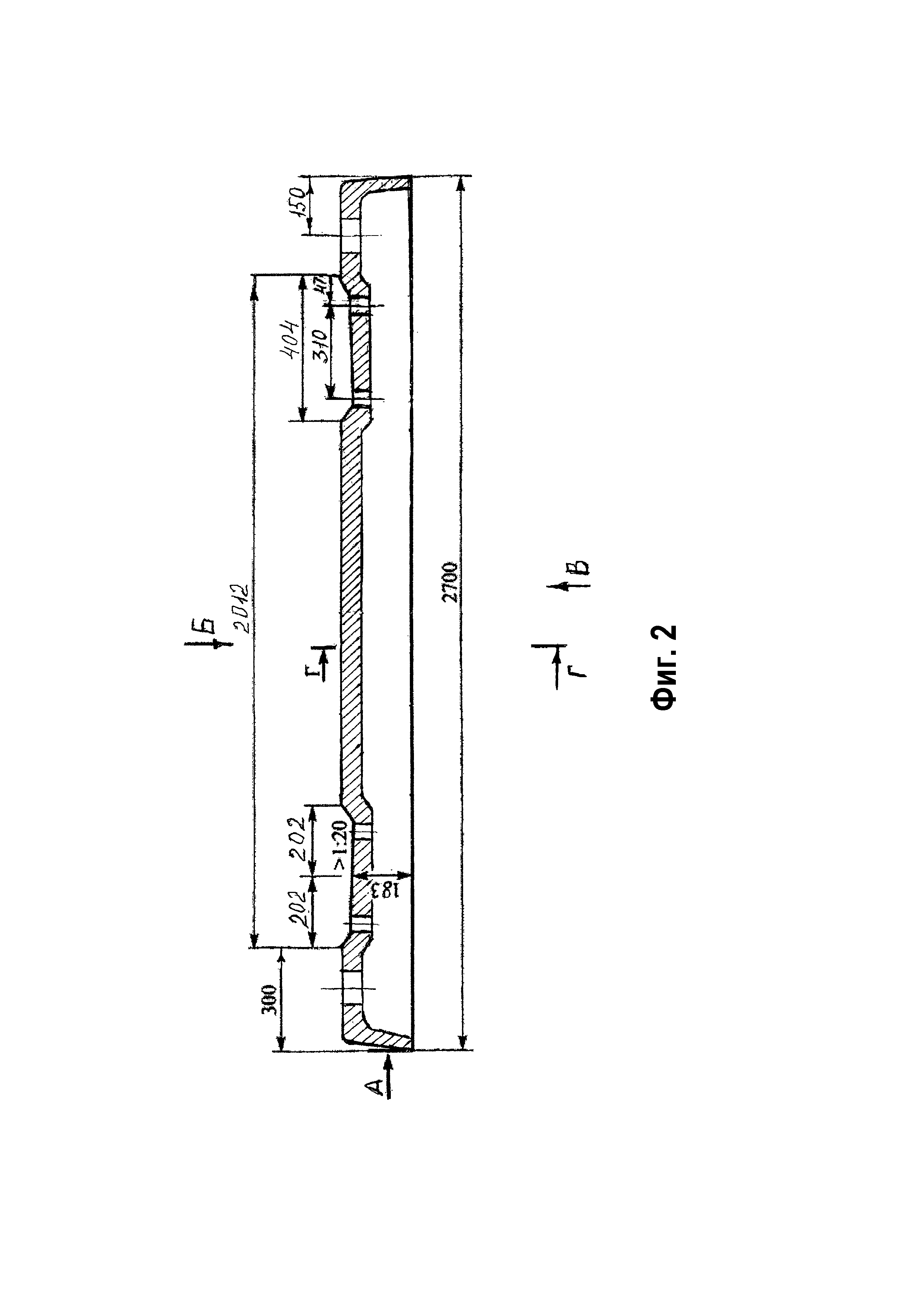

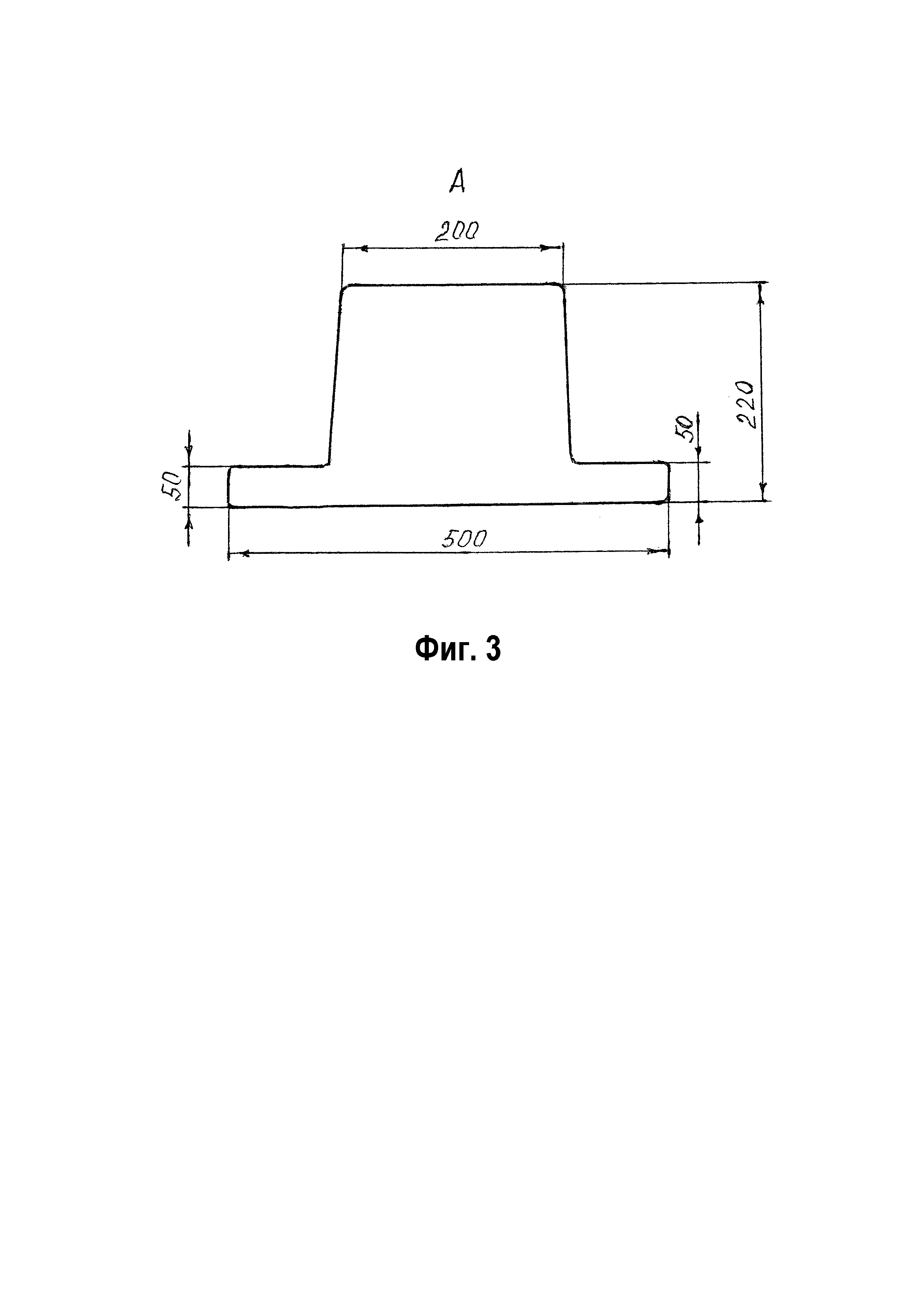

Технические задачи решены тем, что шпалы для скоростных вечных рельсовых путей отливают из расплава базальта портального [4, с. 944] сечения, как показано на фиг 1 и фиг 2.

Повышение надежности и долговечности каждой портальной в сечении шпалы в растянутой зоне обеспечивает армирование ее арматурой с рифами по винтовой спирали [5, RU №2467075]

Причем, в каждой из портальных шпал, симметрично относительно продольной оси арочного рельса, выполнены два сквозных отверстия снабженные патрубками, внутрь полости каждой из шпал.

Каждая портальная шпала, имеет сверху плоские опорные площадки для базальтовых подрельсовых подкладок и отверстия для внедрения пульпонасосом пульпы через эти отверстия, создающей, векторы реактивной тяги

Опирают на эти площадки базальтовые подрельсовые подкладки. В подрельсовых подкладках выполнены овальные отверстия поперек рельсовых путей для сдвигоустойчивых, фрикционных соединений их с портальными шпалами 1, рихтуемыми соединениями.

Шпильки прокатаны поперечной винтовой накаткой из хромистой стали 40Х"Селект" [5, RU №2467075], объединяющими портальные шпалы и подрельсовые подкладки в единое целое.

На платформе, движущейся по рельсам, установлен бункер с пульпой (гидросмесь) [4, с. 419], а также пульпонасосы (бетононасосы).

Быстроразъемными соединениями присоединяют гибкие пульпопроводы к патрубкам отверстий, включают пульпонасосы и сквозь патрубки в полость каждой из шпал дозировано, контролируя давление, внедряют пульпу в шпалы и под шпалы.

Пульпа содержит прочный балласт с добавлением пластификатора. Созданные векторы реактивной тяги

Монтаж

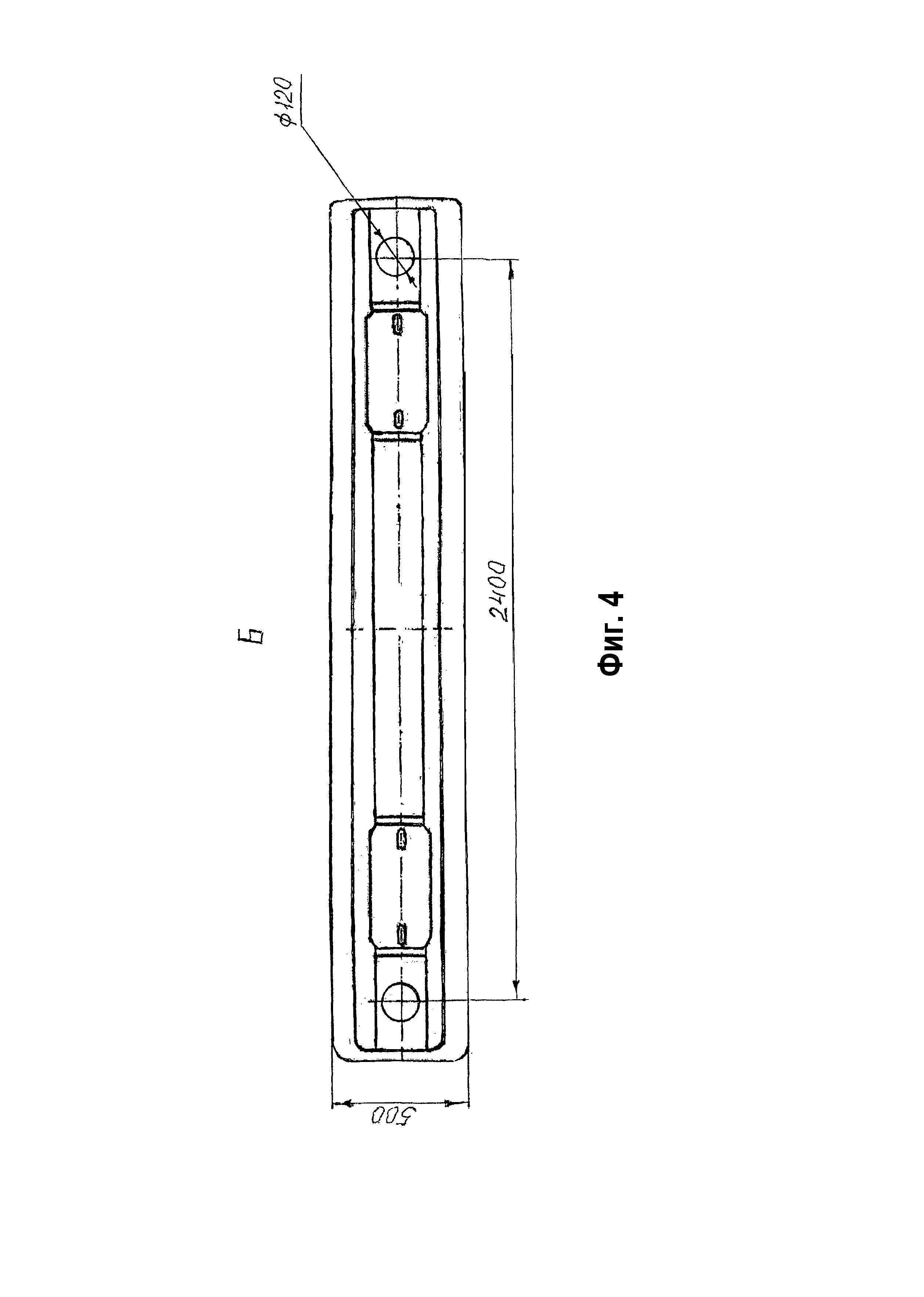

В заводских условиях монтируют базальтовые подрельсовые подкладки на портальные базальтовые шпалы. Затем на подрельсовые подкладки монтируют арочные рельсы расстояние между осями арочных рельсов 1520 мм. Затем соединяют арочные рельсы с портальными шпалами 1 фрикционными соединениями [5], чем исключают сдвиги в соединениях. Базальтовые портальные шпалы 1 могут быть армированы в растянутых зонах арматурой винтового профиля с рифами по винтовой спирали [5]. Каждая портальная шпала имеет не менее пары сквозных отверстий ∅80 мм (симметричных относительно оси рельсового пути).

Пара сквозных отверстий предназначена для извержения в полость каждой из шпал, пульпы из прочного балласта. Извергаемая пульпа, взаимодействует с балластом насыпи пути и создает направленные вверх векторы реактивной тяги

Каждая из портальных шпал 1 рельсового пути отлита из базальта и обладает вековой надежностью, коррозионной стойкостью и является диэлектриком. Каждая портальная шпала 1 имеет сверху два сквозных отверстия ∅80 мм внутрь полости шпалы 1 (для рихтовки отметок по высоте каждого из пары арочных рельсов), симметричных относительно продольной оси пути.

В каждую портальную шпалу 1 может быть вплавлена винтовая арматура [5] (не показано), упрочняющая эти шпалы 1 при изгибе.

Базальтовые подрельсовые подкладки имеют овальные сквозные отверстия поперек рельсового пути, чем обеспечена поперечная рихтовка рельсов вместе с базальтовыми подрельсовыми подкладками талрепами (не показано).

Базальтовые подрельсовые подкладки опираются на верхние поверхности каждой портальной шпалы 1 и на пару уголковых профилей 2, имеющих отверстия 3. Их фиксируют на каждой портальной шпале 1 с возможностью поперечной рихтовки рельсов талрепами (не показано) вместе с базальтовыми подрельсовыми подкладками, имеющими овальные отверстия.

К наклонным бокам каждой базальтовой портальной шпалы 1 присоединены винтовыми шпильками ∅24 мм [5, RU №2467075], проходящие сквозь наклонные полки уголковых профилей 2, и сквозь наклонные стенки каждой портальной шпалы 1.

Пара уголковых профилей 2 имеет сквозные отверстия 3 ∅26 мм, для крепежных шпилек из винтовой арматуры [5] ∅24.

Базальтовые подрельсовые подкладки крепим к портальным шпалам винтовыми шпильками [5], пропуская их через отверстия 3 в горизонтальных полках уголковых профилей 2. Подрельсовые подкладки монтируют на портальные шпалы 1 в заводских условиях и крепят к ним автоматизировано винтовыми шпильками.

Базальтовые подрельсовые подкладки (не показано) в направлении поперек рельсового пути имеют овальные отверстия шириной 26 мм, чем обеспечено регулирование талрепами (не показано) проектного расстояния 1520 мм между осями стальных арочных рельсов.

Стальные рельсы изолированы от портальных шпал 1 диэлектрическими базальтовыми подрельсовыми подкладками [4].

Стальные рельсы арочного профиля [RU №2208570], в заводских условиях, оснащают базальтовыми подрельсовыми подкладками (не показано), которые крепят к портальным шпалам 1. Регулировку расстояния между рельсами осуществляют талрепами в заводских условиях и при эксплуатации путей.

Каждая портальная шпала 1 имеет пару подошв. Площадь шпалы 1, заполненной балластом больше площади подошв, заменяемых железобетонных шпал [1], что минимизирует осадку рельсовых путей!

Портальные шпалы и подрельсовые подкладки из базальта, являются электроизоляторами, имеют высокую коррозионную стойкость, а срок службы подрельсовых подкладок и шпал вековой (100 лет).

Амортизирующая способность базальтовых подрельсовых подкладок и базальтовых портальных шпал 1 высокая, так как модуль упругости базальта ≈ в два раза ниже модуля упругости стали.

Арочные рельсы [7, RU №2208570], присоединены к базальтовым подрельсовым подкладкам упругими рельсовыми клеммами с автоматическим напряжением (не показано) [11]. Упругие рельсовые клеммы напрягают автоматически [11], устройством, которое подвешивают к дрезине [9].

Подрельсовые подкладки (не показано) прикреплены к портальным шпалам 1 фрикционными шпильками [5] с возможностью рихтовки. Рельсы, соединенные с портальными шпалами 1, укладывают на балласт пути путеукладочными кранами [1, с. 282] (обложка книги).

Пластичную пульпу внедряют в полости портальных шпал 1 пульпонасосами (не показано) [4, с. 785]. В качестве пульпонасосов используем, широко используемые высоконапорные насосы для бетона или пульпы. Закачивают пульпу из бункеров по шлангам, соединяющим их с бункерами, установленными на массивной платформе, движущейся по рельсам.

Насосная станция и автоматизированный пульт управления смонтированы также на массивной платформе и, действует в статическом или импульсном режиме.

Пульпонасосы, соединены пульпопроводами с пультом управления и насосной станцией. После соединения шлангов от пульпонасосов с входными отверстиями портальных шпал, оператор, управляя с пульта управления пульпонасосами, принудительно внедряет пульпу внутрь полостей шпал и далее в балласт пути.

Управляя напором и истечением струй пульпы, через пару входных сквозных отверстий внутрь каждой портальной шпалы 1 оператор создает под каждой портальной шпалой 1 интрузивы [4] из пластичной пульпы, объем которых растет.

Управляя величиной напора и истечением струй пульпы вниз под шпалы, оператор создает вектор реактивной тяги

Реактивная тяга

Также предусмотрен переносной дистанционный пульт управления, связанный с основным стационарным пультом, установленным на платформе.

На экран оператора поступают данные о величине проектного поддомкрачивания каждой из портальных шпал 1. Оператор, с пульта в автоматическом режиме, управляет и контролирует процесс возвращения портальных шпал 1 на проектные отметки.

Сопоставление базальтовых портальных шпал 1 с устаревшими низкой долговечности железобетонными шпалами показывает следующие их преимущества и существенные отличия:

Срок службы портальных шпал 1 увеличен до века 100 лет (увеличение в ≈ 4…5 раз), долговечность рельсовых путей также повышена. Исключен сход составов с рельсов.

Техпроцесс литья шпал

Фиг. 1. Сечение портальной шпалы

На фиг. 2. Фронтальный вид отливки «Портальная шпала».

На фиг. 3. Вид А отливки «Портальная шпала».

На фиг. 4. Вид Б отливка «Портальная шпала».

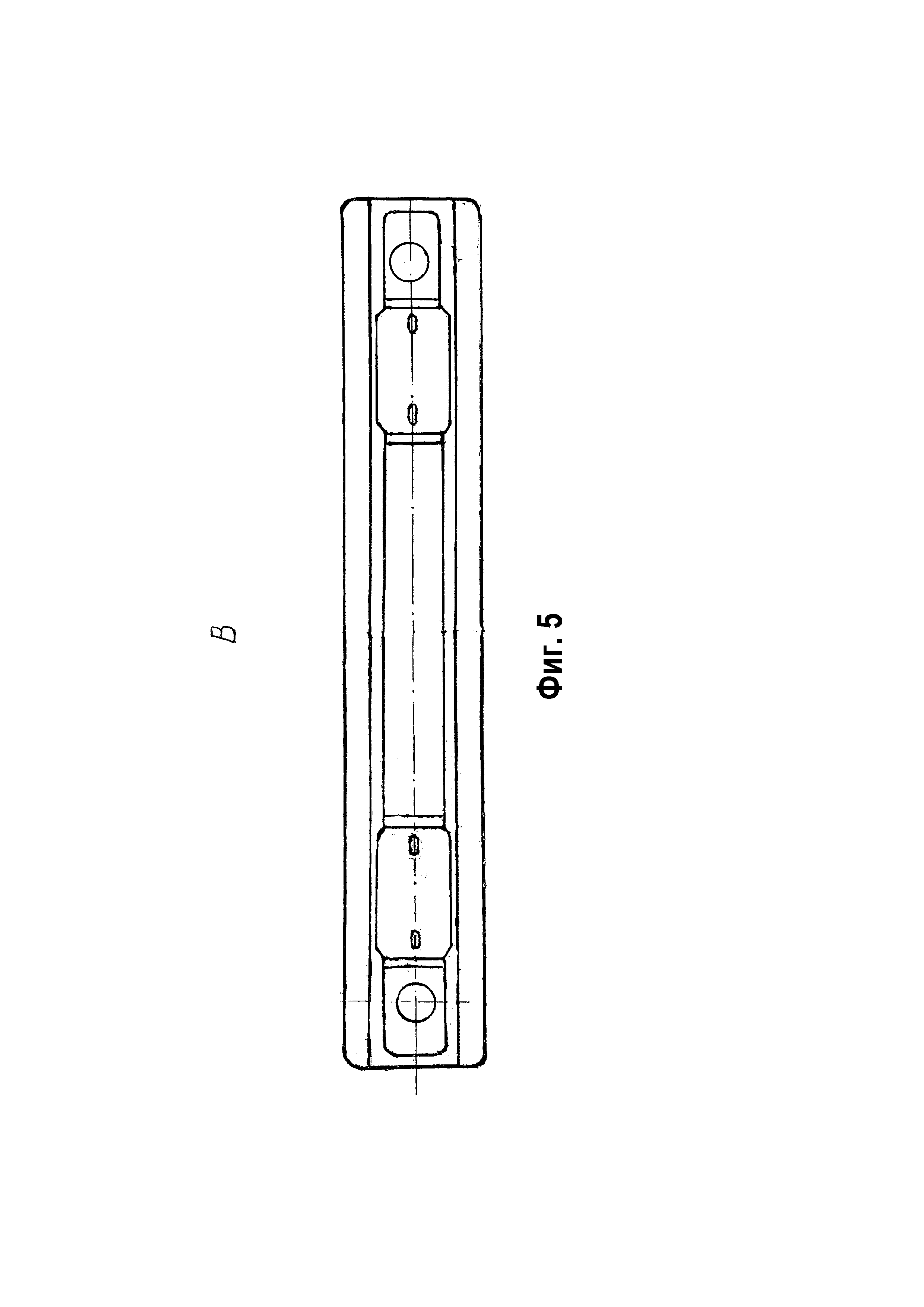

На фиг. 5. Вид В отливки «Портальная шпала».

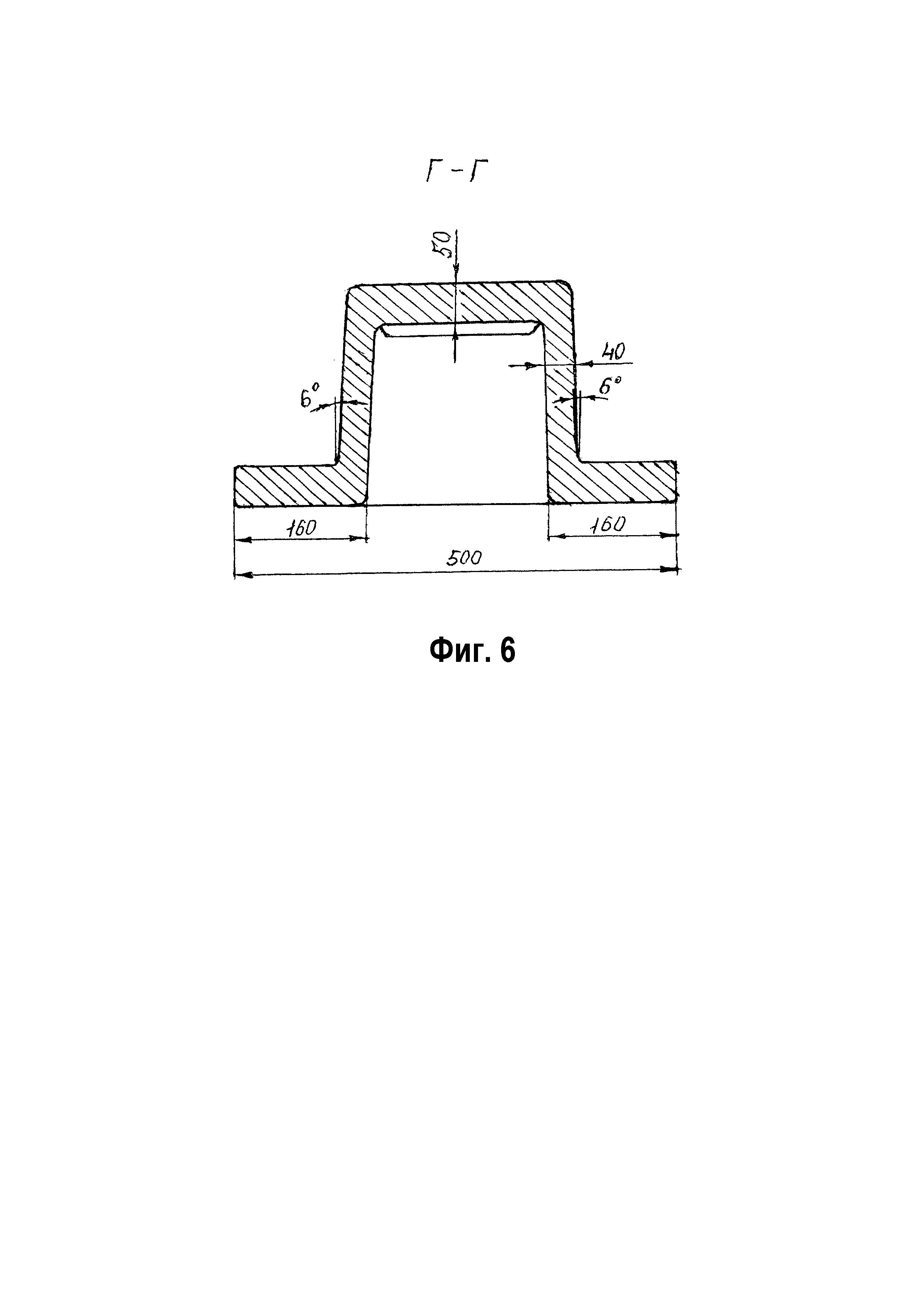

На фиг. 6. Разрез Г-Г отливки «Портальная шпала».

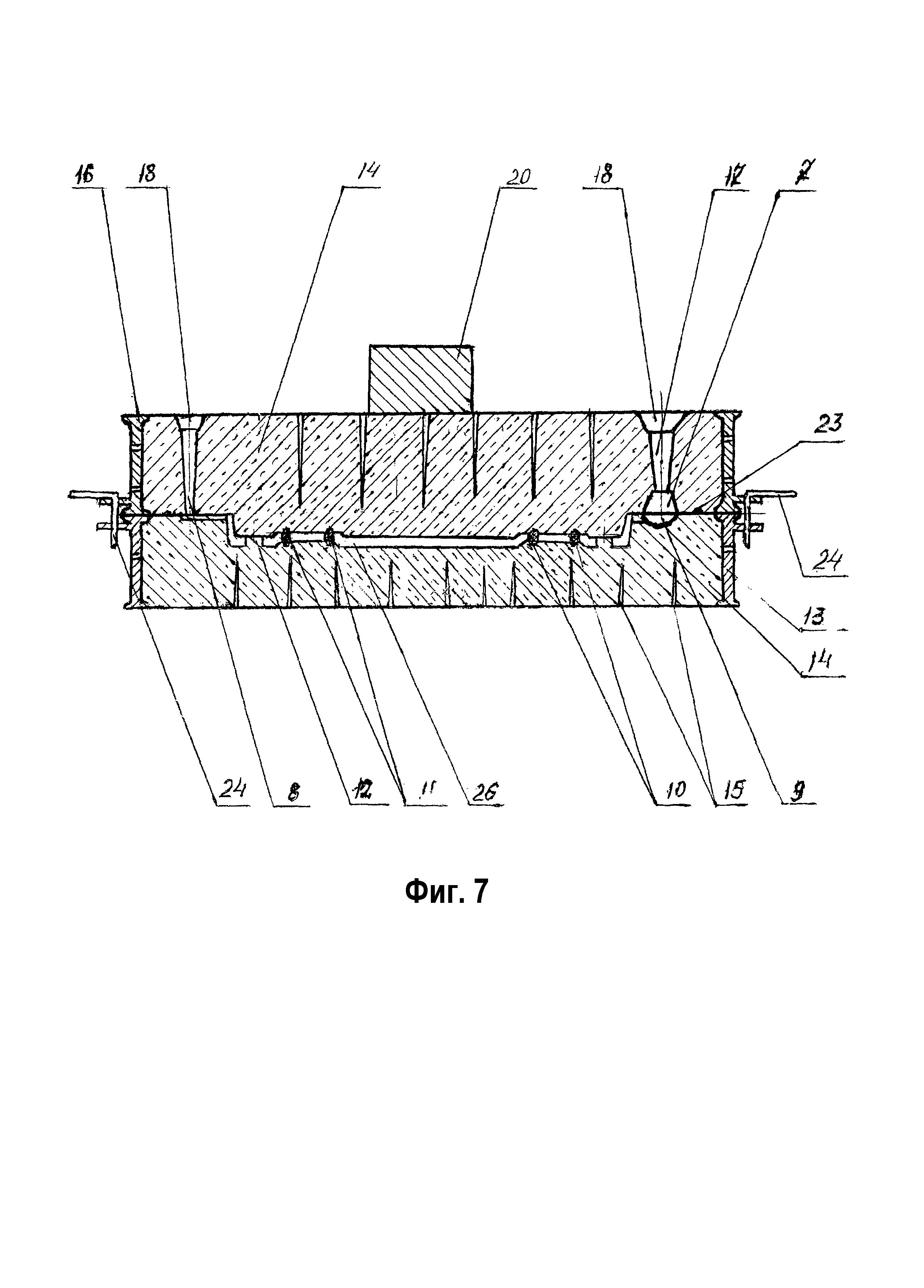

На фиг. 7. Разрез формы в сборе.

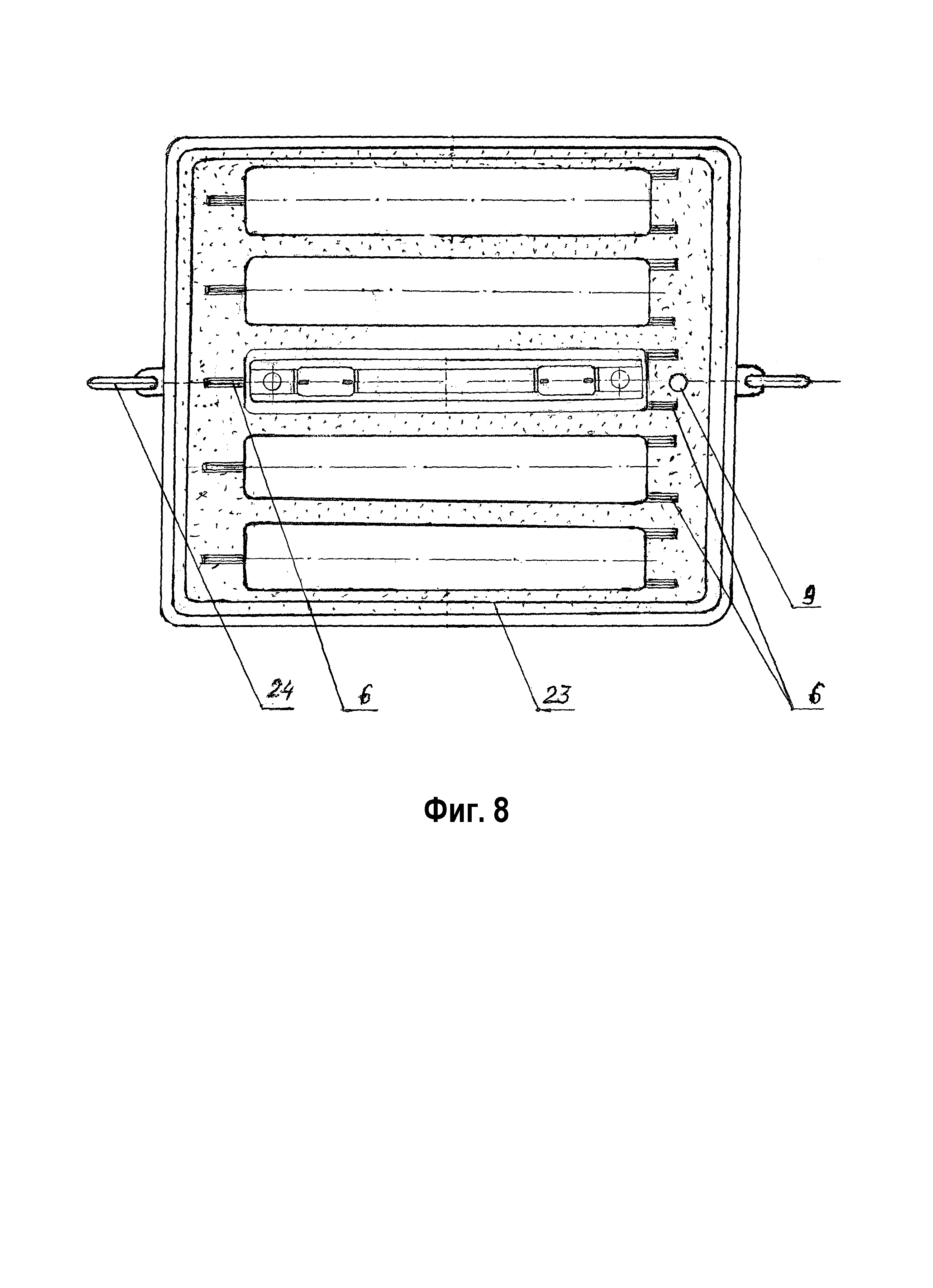

На фиг. 8. План полу-формы низа со снятой верхней полу-формой.

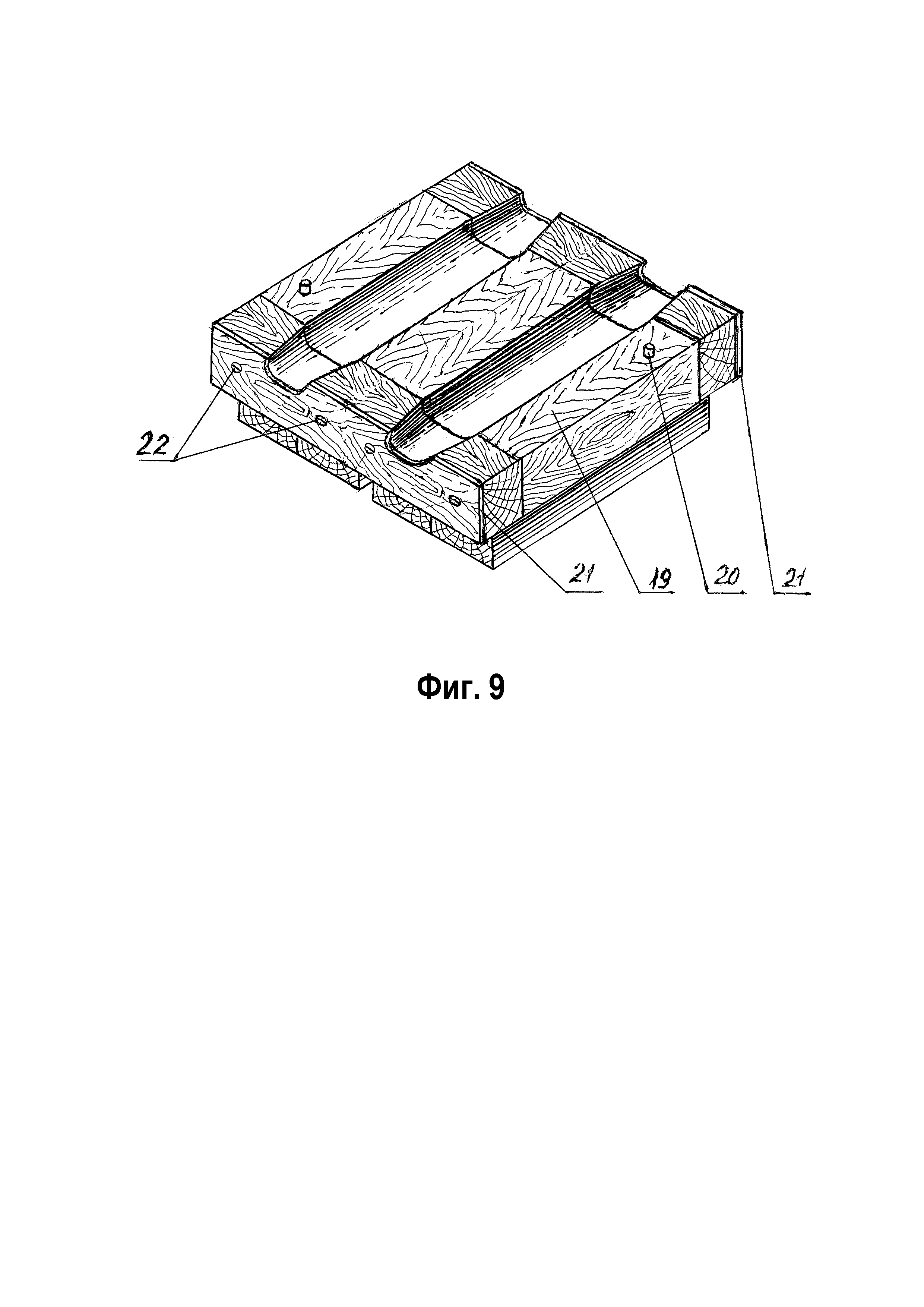

На фиг. 9 Аксонометрическая проекция половинки стержневого ящика без элементов крепления.

Формовка производится пескометом на плацу в парных крановых опоках с размерами в свету 3500×3500 мм. Стержни изготавливаются на стержневом участке в деревянных стержневых ящиках.

При серийном производстве отливки «Портальная шпала» стержни изготавливают в многоместных стальных ящиках на пескострельных машинах. Ниже приводятся операции по изготовлению отливки «Шпала» в разовых песчанно-глинистых формах:

1. Сушить песок в сушильном барабане.

2. Приготовить единую формовочную смесь в бегунах мод. 15104 М.

3. Контролировать физико-механические свойства формовочной смеси в земельной лаборатории литейного цеха.

4. Проверить исправность модельно-опочной оснастки.

5. Очистить модельный комплект от остатков формовочной смеси.

6. Нанести разделительное покрытие (смазать керосином и припылить серебристым графитом). Графит ГОСТ 5279-74, щетка-сметка ВТУ-827, гладилка ГОСТ 11787-74, ведро с крышкой ГОСТ 20558-82, марлевый мешочек.

7. Разровнять плац. Установить на плацу модельную плиту низа (не показано).

8. Подать к пескомету по ленточному конвейеру желобчатой формы единую формовочную смесь.

9. Предварительно по штырям установить нижнюю стальную опоку 4 на модельную плиту низа (фиг. 7, фиг. 8), на которой смонтированы, пять нижних частей разъемной модели «Портальная шпала 1». На модельной плите низа (фиг. 8), смонтированы десять питателей 5, идущие к шлакоуловителю 6 и один на каждый из пяти выпоров 7, закреплен зумпф 8. Кроме того на ней закреплены четыре знаковые части 9 двадцати стержней 10 и углубления под болваны 11 (фиг. 7, фиг. 8). Двумя болванами 11 оформляют два отверстия диаметром по ∅80 мм отливки «Портальная шпала 1». Произвести формовку пескометом нижней стальной опоки 12 формовочной смесью 13 (фиг. 7). Плотность набивки по твердомеру мод. 071 должна быть 60-70 единиц.

10. Удалить линейкой излишки формовочной смеси 13 и произвести наколы 14 душником в шахматном порядке для вывода газов, которые образуются при заливке формы.

11. С помощью крана поднять и повернуть на 180° набитую формовочной смесью 13 полу-форму низа.

12. Поставить полу-форму низа на подготовленную ровную поверхность плаца.

13. Установить краном по штырям на модельную плиту верха верхнюю опоку 15, на модельной плите верха (не показана) размещена верхняя часть разъемной модели «Портальная шпала 1» (не показана), шлакоуловитель 6, стальной шип-дюбель (не показан) под стояк 16, а также стальной шип-дюбель (не показан) под выпор 7 закреплены на модельной плите верха и знаковые части 9 двадцати стержней.

14. Установить стояк 16 на стальной шип-дюбель (не показан) под стояк 16, а на стальной шип-дюбель под выпор 7 (не показан).

15. Произвести формовку пескометом верхней стальной опоки 15 формовочной смесью 13 фиг. 7. Плотность набивки по твердомеру мод. 071 должна быть 60-70 единиц.

16. Удалить линейкой излишки формовочной смеси 13 и произвести наколы 14 душником в шахматном порядке.

17. Поднять краном полу-форму верха и удалить из нее стояк 16, выпор 7.

18. Прорезать в полу-форме верха воронку 17 в верхней части стояка 16.

19. Воронку 17 оформить и в верхней части выпора 7.

20. Параллельно необходимо приготавливать стержневую смесь 13 и изготавливать стержни позиция 10.

21. Далее приводятся операции по изготовлению стержней 10, их будет в форме двадцать штук. Форма состоит из полу-формы верха и полу-формы низа фиг. 7.

22. Приготовить стержневую смесь 13 в катковых бегунах мод. 112М и подать в стержневое отделение. Стержневая смесь 13 на крепителе - лигносульфанате.

23. Очистить деревянный стержневой ящик от остатков стержневой смеси.

24. На фиг. 9 показана половинка 18 двухместного стержневого ящика без элементов их крепления. На этой половинке 18 показаны два шипа 19, броня 20 и крепление брони 20 четырьмя шурупами 21 с двух сторон половинок 18 стержневого ящика.

25. Скрепить половинки 18 стержневого ящика, произвести заполнение его стержневой смесью 13 и утрамбовать.

26. Разнять половинки 18 стержневого ящика и извлечь стержни 10. Изготовить двадцать стержней 10.

27. При необходимости исправить дефектные места на стержнях.

28. Произвести окрашивание стержней поз. 10 противопригарной краской.

29. Сушить стержни 10 в проходном или тупиковом сушиле при температуре 180…200° в течение 6-8 часов. Охладить и транспортировать стержни 10 к месту формовки на плацу.

30. Установить двадцать стержней 10 в полу-форму низа. Прочистить стояк 16 фиг. 7. Продуть полу-формы низа и верха сжатым воздухом. Проложить асбестовый шнур 22 по периметру нижней полу-формы.

31. Установить по штырям 23 полу-форму верха на нижнюю полу-форму.

32. Загрузить собранную форму грузом 24, чтобы во время заливки не было подъема верхней полу-формы и утечки расплава базальта по линии разъема. Расплавом базальта будем заполнять полость 25 фиг. 7.

33. Подготовить шихтовые материалы. Подготовить дуговую сталеплавильную печь мод. ДСП-12 емкостью 12 т. к плавке.

34. Проверить у печи состояние контрольно-измерительной аппаратуры и систему водоохлаждения. Загрузить базальт в электропечь ДСП-12.

35. Плавить базальт в электропечи ДСП-12 при температуре 1340…1360°С. Базальт плавится при температуре 1200…1210°С. Вести наблюдение за водоохлаждением электропечи, за давлением и температурой воды в ветвях водоохлаждения. Подавать шихту порциями в печь по мере проплавления. Проплавить всю шихту.

36. Прокалить ковш перед заливкой на газовом стенде. Установить ковш под желоб дуговой электропечи ДСП-12. Замерить температуру базальта в дуговой электропечи ДСП-12, которая должна быть 1340×1360°С. Включить механизм наклона печи, наполнить ковш расплавом базальтом.

37. Краном транспортируем ковш с расплавом базальта к собранной форме.

38. Залить расплав базальт в форму до появления в воронке 17 выпора 7 расплава базальта. Заливать быстро, не допуская прерывания струи жидкого базальта.

39. Выдержать в форме залитый базальт в течение 6-8 часов до охлаждения отливки, температура отливки должна находиться в пределах 300…400°С.

40. Произвести выбивку отливки «Портальная шпала 1».

41. Произвести обрубку литников: отбить питатели 5 от отливки. Зачистить места подвода литниковой системы к отливке шлифмашинкой.

42. Очистить отливку в дробеметной камере мод. 42639М. Проверить геометрические размеры отливки в соответствии с чертежом.

В результате получаем отливку «Портальная шпала 1», изображенную на фиг. 1; фиг. 2; фиг. 3; фиг. 4; фиг. 5; фиг. 6; фиг. 7.

Фиг. 1. Сечение шпалы (с размерами)

Фиг. 2. Фронтальный вид отливки «Шпалы».

Фиг. 3. Вид А отливки «Шпалы».

Фиг. 4. Вид Б отливки «Шпалы» сверху.

Фиг. 5. Вид В отливки «Шпалы» снизу.

Фиг. 6. Разрез Г-Г отливки «Шпалы».

Фиг. 7. Разрез формы в сборе.

Фиг. 8. Вид в плане полу-формы низа со снятой верхней полу-формой.

Фиг. 9. Аксонометрическая проекция половинки стержневого ящика без элементов крепления.

Фиг. 1. Фронтальный вид отливки «Шпал».

Фиг. 2. Вид А отливки «Шпал».

Фиг. 3. Вид Б отливка «Шпал».

Фиг. 4. Вид В отливки «Шпал».

Фиг. 5. Разрез Г-Г отливки «Шпал».

Фиг. 6. Разрез формы в сборе.

Фиг. 7. Вид в плане полу-формы низа со снятой верхней полу-формой.

Фиг. 8. Аксонометрическая проекция половинки стержневого ящика без элементов крепления.

На фиг. 1 показан фрагмент рельсового пути из шпал, уложенных на балласт насыпи рельсового пути;

на фиг. 2 - крепление рельсов к диэлектрическим, базальтовым, подрельсовым подкладкам упругими рельсовыми клеммами с автоматическим их напряжением [11, RU №922220], а подрельсовых подкладок к портальным шпалам фрикционными шпильками [5].

Список литературы

1. Золотарский А.Ф., Балашов А.А. и др. Железнодорожный путь на железобетонных шпалах. -М.: Транспорт, 1967, 441 с.

2. Фришман М.А. Как работает путь под поездами. «Транспорт» М. 1983, 168 с.

3. RU №2324783. Нежданов К.К., Нежданов А.К., Чернецов А.С. Шпала для скоростного рельсового пути E01B 3/16, Е01В 3/44. Зарег. 20 мая 2008. Бюл №.14. Прототип.

4. Большой энциклопедический словарь. (БЭС). Главный редактор А.М. Прохоров. НАУЧНОЕ ИЗДАТЕЛЬСТВО «БОЛЬШАЯ РОССИЙСКАЯ ЭНЦИКЛОПЕДИЯ» М. 1998. С. 1456.

5. RU №2467075. Нежданов К.К., Нежданов А.К., Артюшин Д.В. Способ проката горячекатаной арматуры периодического профиля. С2, МПК C21D 8/08 (2006.01), В21Н 1/18 (2006.01), Е04С 5/03 (2006.01). Опубликовано: 20.11.2012 Бюл. №32.

6. RU №2114328 Нежданов К.К., Васильев А.В. и др. Способ и устройство для неподвижного соединения металлических элементов. С1, кл. F16В 5/04, Бюл. №18, 27.06.1998.

7. RU №2208570. Нежданов К.К. и др. Арочный рельс. В66С 6/00, 7/08, Бюл. №20, 20.07.2003.

8. RU №2190719 Нежданов К.К. и др. Рельсовая конструкция для рельсового пути., Е01В 5/00, В66С 5/00, Бюл. №28, 10.10.2002.

9. RU №2320528. Нежданов К.К., Туманов В.А., Нежданов А.К., Рельсоколесный анкерный механизм. М., Кл. В66С 7/00. Зарег. 27.03.2008. Бюл №.9.

10. RU №2227188 Нежданов К.К., Нежданов А.К., Туманов В.А.. Рельсовый путь. М., Кл. Е01В 23/10. Бюл №.11. Зарег. 20.04.2004. Рельс арочный с подрельсовой подкладкой.

11. RU №922220 Нежданов К.К. Устройство для регулирования напряжений рельсовых креплений. Е01В 29/24, Бюл. №15, 1982.

12. RU №2225480 Нежданов К.К., Туманов В.А., Нежданов А.К., Лаштанкин А.С. Фундамент для внецентренно нагруженной колонны., Е02Д 27/00, 27/50 Бюл. №25, 10.09.2004.

13. Лехно И.Б. Новые конструкции рельсов и скреплений. М.: ТРАНСЖЕЛДОРИЗДАТ, 1959, 60 с.

14. RU №2190719. Нежданов К.К., Нежданов А.К., Туманов В.А. Рельсовая конструкция для скоростного пути. М., Кл. Е01В 5/00, 7/08, В66С 5/00 Бюл №.28. Зарег. 10.10.2002.

15. RU №2194639. Нежданов К.К., Нежданов А.К., Туманов В.А., Майоров И.В. Рельсоколесный механизм. М., Кл. В61В 3/02, А63G 25/00. В66С 7/00, Бюл №.35. Зарег. 20.12.2002.

16. RU №2196058. Майоров И.В., Нежданов К.К., Туманов В.А. Одноосная железнодорожная тележка. М., Кл. В60L 13/03, В66F 3/16, Бюл №.1. Зарег. 10.01.2003.

17. RU №2207271. Нежданов К.К., Нежданов А.К., Туманов В.А., Майоров И.В. Тележка высокоскоростного рельсового транспорта Неждановых. М., Кл. В61F 3/16, 7/08, В61В 3/02, А63G 25/00. Бюл №.20. Зарег. 27.06.2003

18. RU №2227102. Майоров И.В., Майоров К.И., Майоров А.И., Нежданов К.К., Туманов В.А. Железнодорожная тележка. М., Кл. В61F 3/16, В60L 13/03. Бюл. №11, Зарег. 20.04.2004.

19. RU №2320528. Нежданов К.К., Туманов В.А., Нежданов А.К., Рельсоколесный анкерный механизм. М., Кл. В66С 7/00. Зарег. 27.03.2008. Бюл №.9.

Реферат

Изобретение относится к области верхнего строения железнодорожного пути, в частности к шпалам для скоростных рельсовых путей. Шпалу отливают из расплава базальта. Сечение шпалы выполняют портальным с горизонтальными площадками на верхней поверхности. В шпале выполняют два сквозных отверстия в полость шпалы, предназначенных для подключения пульпонасосов и внедрения пульпы в полость шпалы. Отверстия расположены симметрично относительно продольной оси рельсового пути. Увеличивается срок эксплуатации шпал. 9 ил.

Формула

Документы, цитированные в отчёте о поиске

Шпалы, изготовленные из керамики, армированной волокном

Комментарии