Катализатор нейтрализации отработанных газов и способ его получения - RU2477176C1

Код документа: RU2477176C1

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору нейтрализации отработанных газов, пригодному для использования в нейтрализации отработанных газов, выделяемых из двигателя внутреннего сгорания, и к способу его получения.

Уровень техники

В последние годы катализатор нейтрализации отработанных газов, в котором частицы благородного металла осаждены на носителе из оксида металла, широко применяется для нейтрализации вредных веществ, включая углеводороды (HC), монооксид углерода (CO) и оксиды азота (NOx), которые содержатся в отработанных газах, выделяющихся из двигателя внутреннего сгорания. Традиционный катализатор нейтрализации отработанных газов содержит большое количество благородного металла, чтобы продлить срок эксплуатации частиц благородного металла с учетом изменения состава топливовоздушной смеси на их поверхности. С другой стороны, использование большого количества благородного металла нежелательно в интересах защиты земных ресурсов.

Принимая во внимание такое условие, описан катализатор, который содержит переходный металл, например церий (Ce), который функционирует как аккумулирующий кислород компонент, и марганец (Mn), который функционирует как обеспечивающий активный кислород материал, примыкающий к частицам благородного металла за счет использования способа пропитки (см. ссылку 1 в списке патентной литературы). Этот катализатор обеспечивает продление срока эксплуатации частиц благородного металла вследствие предотвращения воздействия изменений состава топливовоздушной смеси на поверхность частиц благородного металла за счет переходного металла, примыкающего к частицам благородного металла. Кроме того, ожидают, что производимый таким способом катализатор нейтрализации отработанных газов имеет повышенную активность частиц благородного металла помимо продления срока эксплуатации частиц благородного металла.

Список цитируемой литературы

Патентная литература

Патентная литература 1: нерассмотренная японская патентная публикация № 2005-000829.

Сущность изобретения

Однако в катализаторе нейтрализации отработанных газов, получаемом способом пропитки, частицы благородного металла и частицы переходного металла не предусмотрены в состоянии микрочастиц, даже если частицы благородного металла и частицы переходного металла вступают в контакт друг с другом. В качестве альтернативы, даже если частицы благородного металла и частицы переходного металла предусмотрены в состоянии микрочастиц, частицы благородного металла и частицы переходного металла не могут вступать в контакт друг с другом, или только небольшое количество частиц благородного металла и частицы переходного металла могут вступать в контакт друг с другом. Соответственно, продление срока эксплуатации недостаточно, потому что трудно обеспечить примыкание частиц переходного металла к частицам благородного металла, как это предусмотрено.

Настоящее изобретение было сделано, принимая во внимание такую традиционную проблему. Задача настоящего изобретения заключается в том, чтобы предложить катализатор нейтрализации отработанных газов, в котором частицы благородного металла и частицы переходного металла имеют оптимальное взаимное расположение, чтобы продлить срок эксплуатации, и повысить эффективность нейтрализации, и предложить способ получения катализатора.

Катализатор нейтрализации отработанных газов согласно первому аспекту настоящего изобретения включает частицы благородного металла; первое вещество, несущее частицы благородного металла; и второе вещество, не находящееся в контакте с частицами благородного металла и имеющее способность аккумулировать кислород, причем среднее расстояние между первым веществом и вторым веществом составляет от 5 нм до 300 нм.

Способ получения катализатора нейтрализации отработанных газов согласно второму аспекту настоящего изобретения включает раздельную или совместную пульверизацию первого вещества и второго вещества; и одновременное включение первого вещества и второго вещества, пульверизованных с предшественником третьего вещества.

Краткое описание фигур

[Фиг.1] Фиг.1 представляет собой схематичный чертеж, изображающий катализатор нейтрализации отработанных газов согласно варианту осуществления настоящего изобретения. Фиг.1(a) представляет собой вид в перспективе, показывающий катализатор нейтрализации отработанных газов, фиг.1(b) представляет собой частично увеличенный схематичный чертеж фрагмента, обозначенного буквой B на фиг.1(a), и фиг.1(c) представляет собой схематичный чертеж, изображающий порошок катализатора.

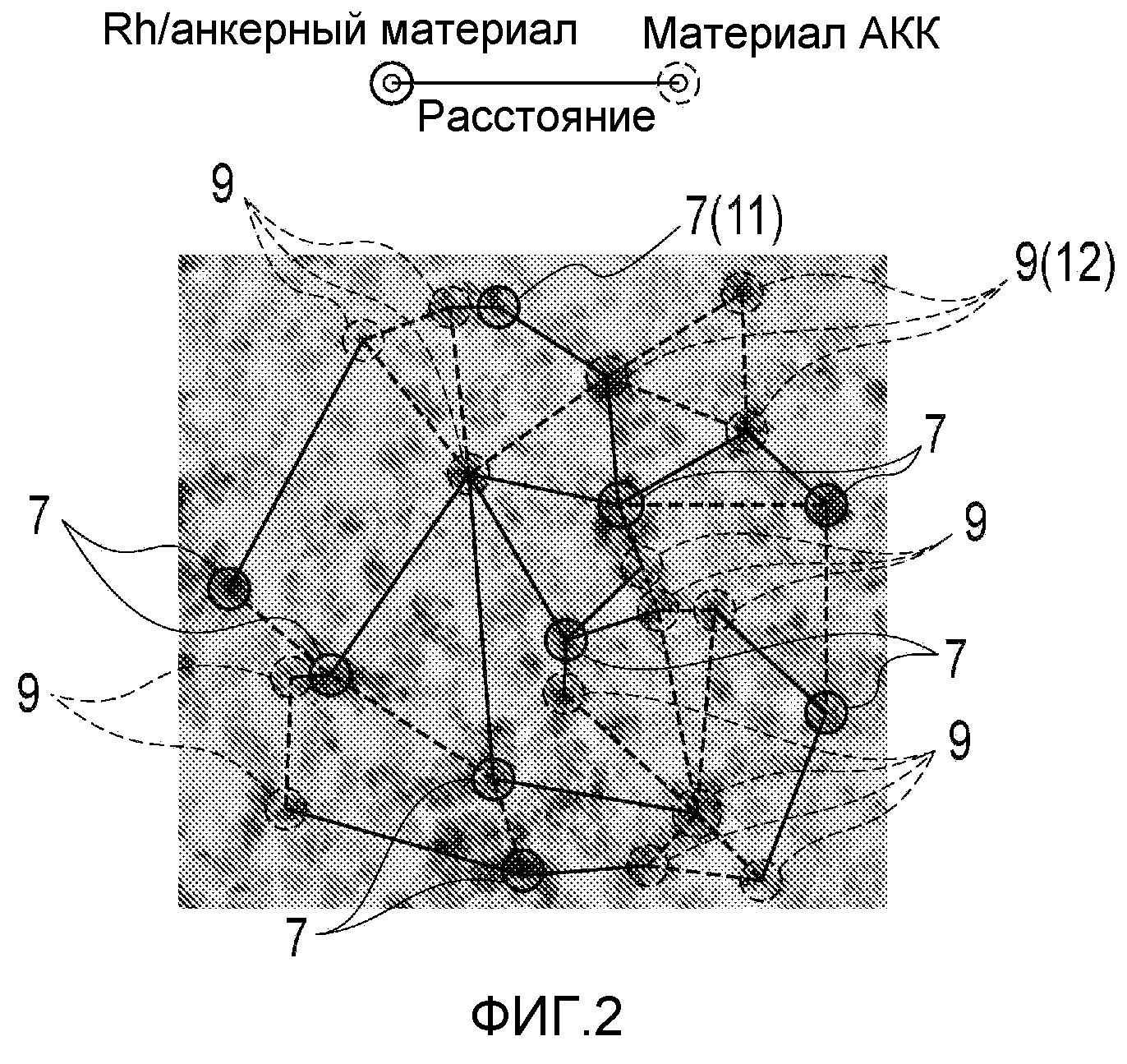

[Фиг.2] Фиг.2 представляет собой микрофотографию, показывающую расстояние между первым веществом и вторым веществом в порошке катализатора.

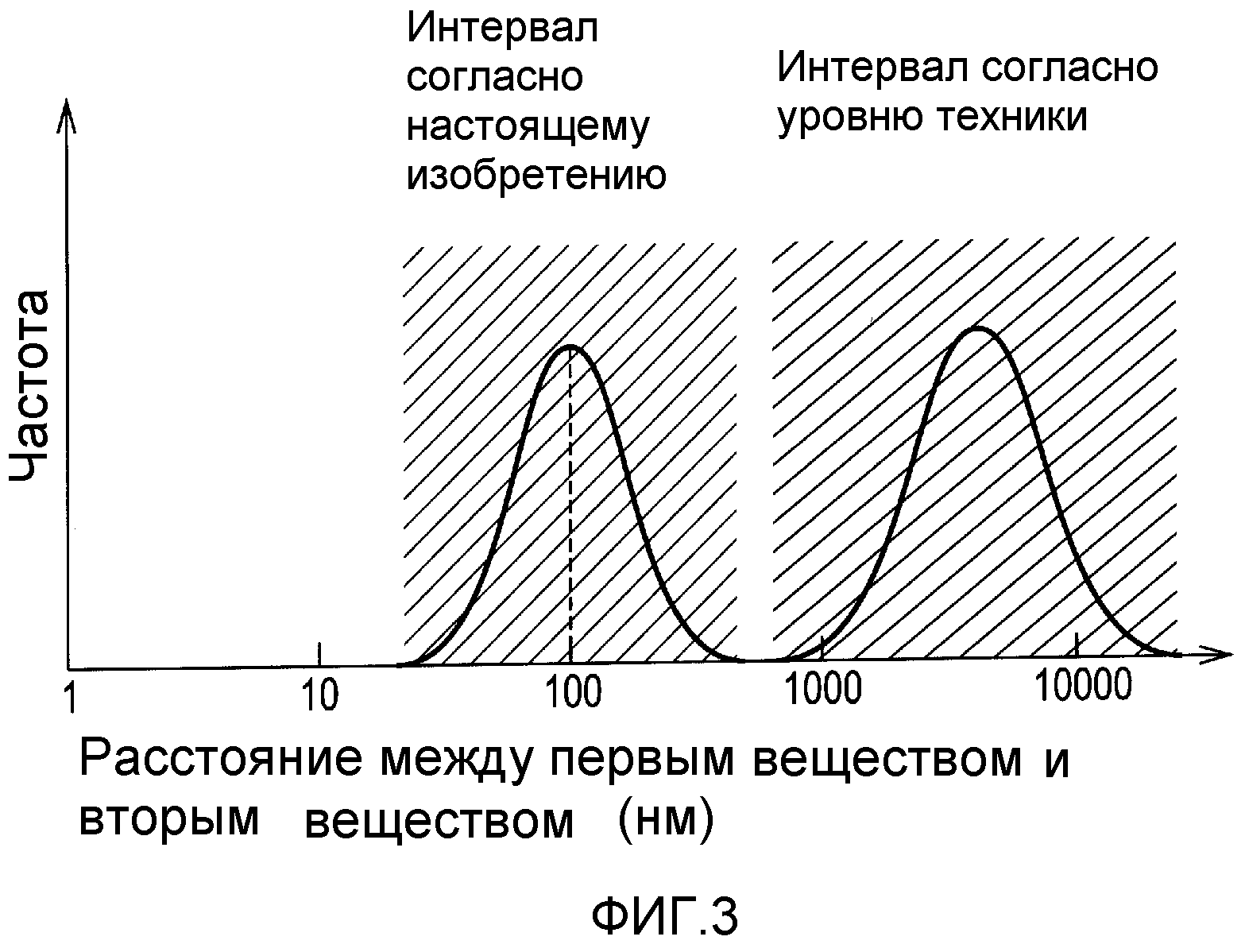

[Фиг.3] Фиг.3 представляет собой график, показывающий распределение наблюдаемого расстояния между первым веществом и вторым веществом.

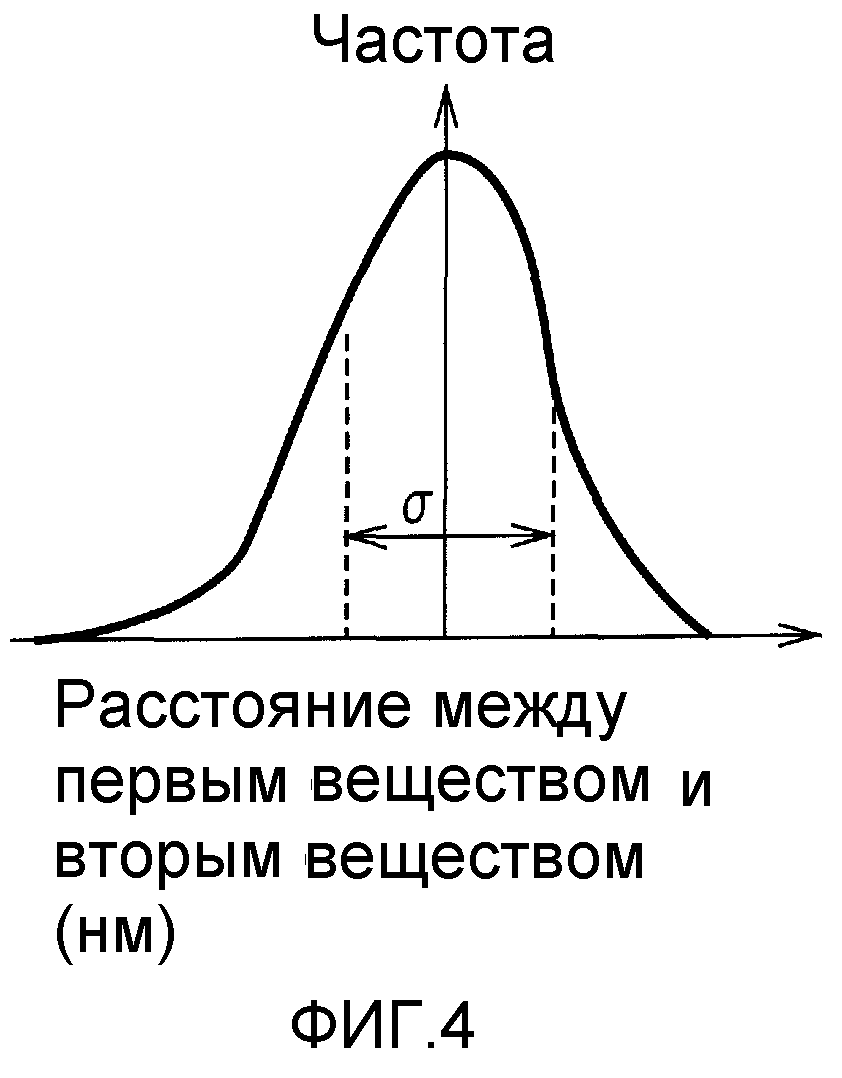

[Фиг.4] Фиг.4 представляет собой график, показывающий распределение наблюдаемого расстояния между первым веществом и вторым веществом.

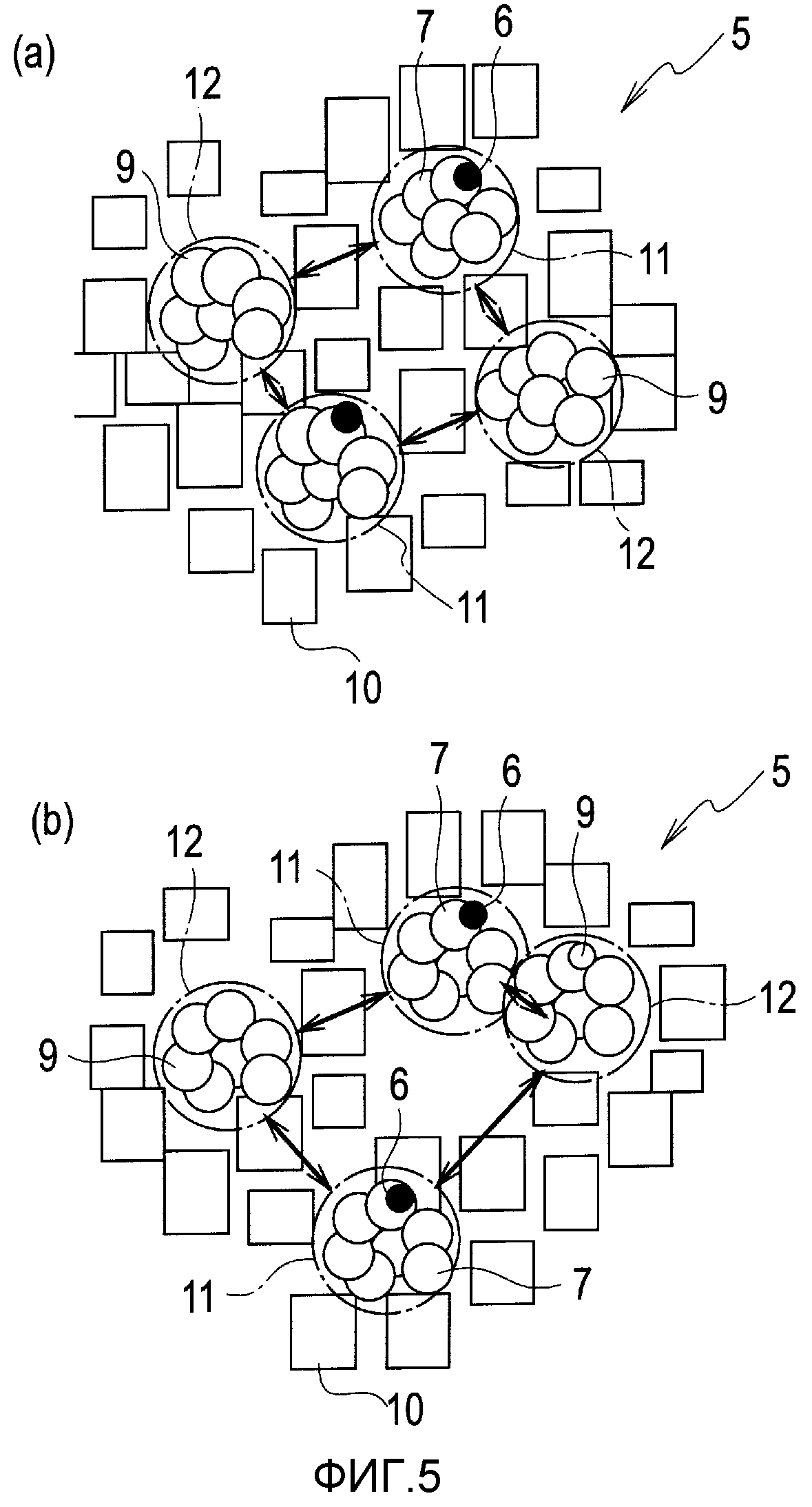

[Фиг.5] Фиг.5 представляет собой схематичный чертеж, иллюстрирующий примеры порошка катализатора, имеющего различные степени дисперсности.

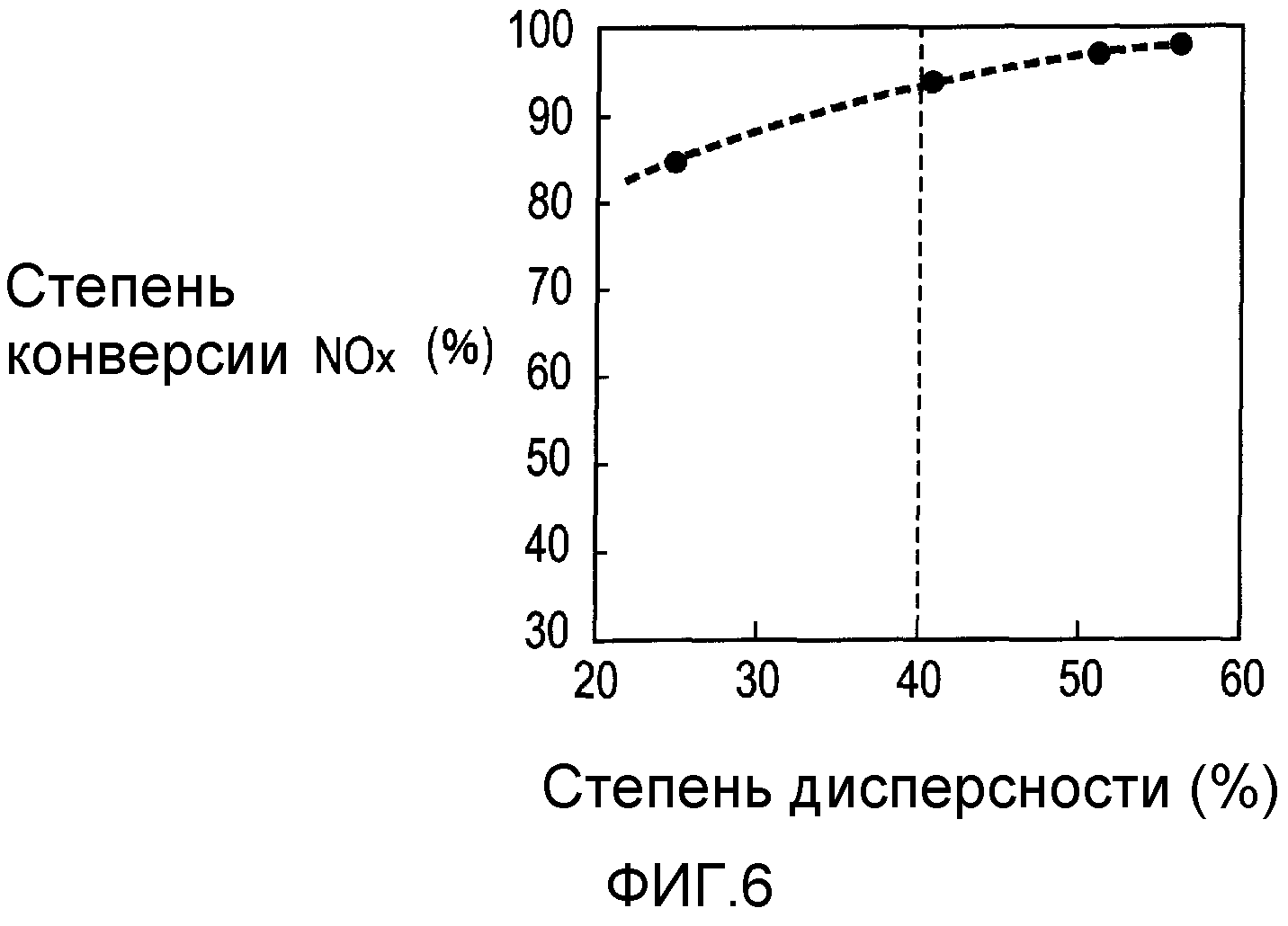

[Фиг.6] Фиг.6 представляет собой график зависимости степени конверсии NOx от степени дисперсности.

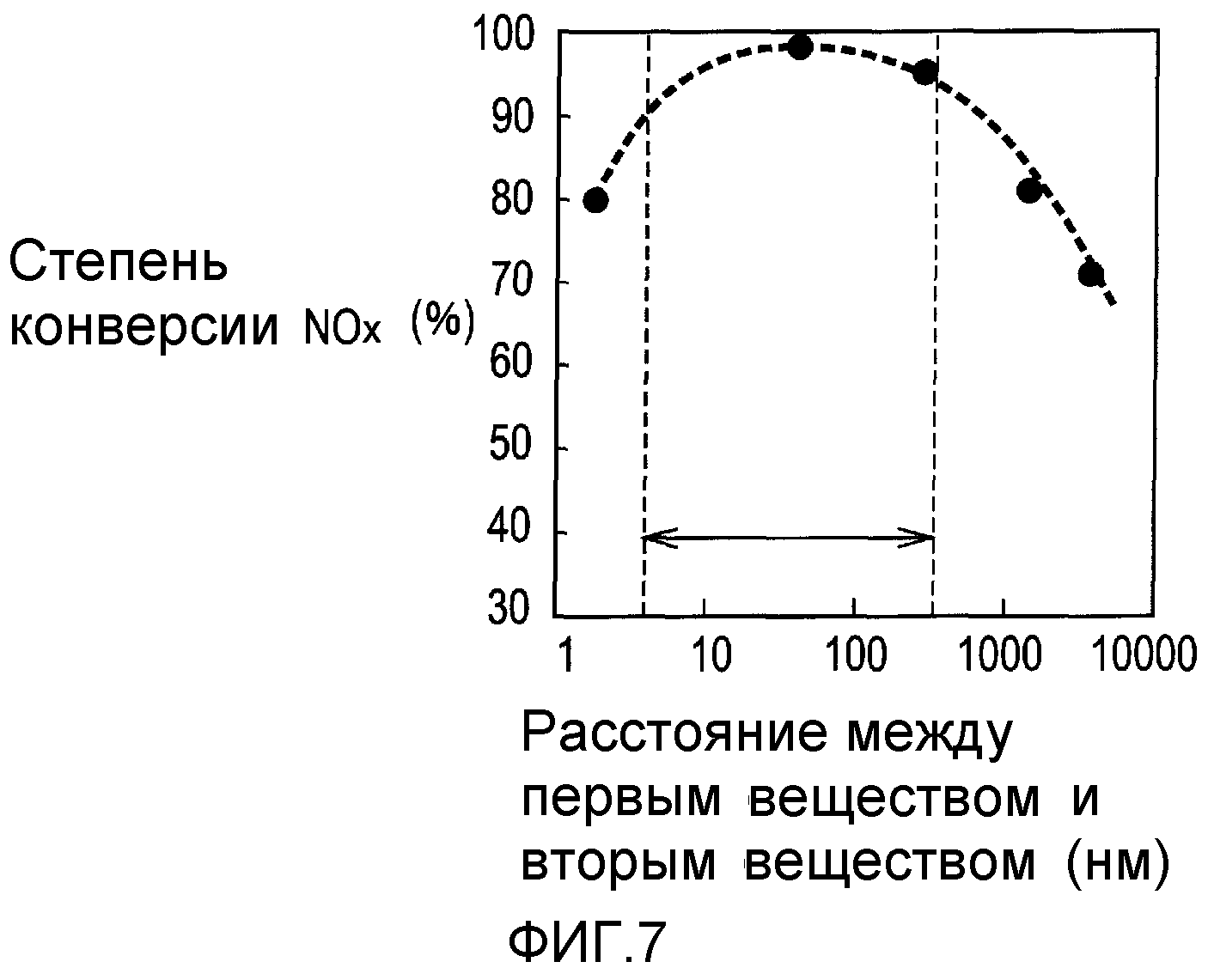

[Фиг.7] Фиг.7 представляет собой график зависимости степени конверсии NOx от расстояния между первым веществом и вторым веществом и степень конверсии NOx от скорости.

Описание вариантов осуществления

Ниже будет приведено подробное описание варианта осуществления настоящего изобретения со ссылкой на фигуры. Следует отметить, что соотношения размеров на фигурах увеличены для удобства объяснения и могут отличаться от фактических соотношений.

[Катализатор нейтрализации отработанных газов]

Фиг.1 показывает катализатор нейтрализации отработанных газов (далее также обозначен термином «катализатор») 1 согласно варианту осуществления настоящего изобретения. Как показано на фиг.1(a), катализатор 1 нейтрализации отработанных газов включает сотовую подложку (огнеупорная неорганическая подложка) 2, имеющую множество ячеек 2a. Отработанные газы проходят через соответствующие ячейки 2a в направлении потока отработанных газов F и вступают в контакт со слоем катализатора, таким образом, отработанные газы нейтрализуются.

Катализатор 1 нейтрализации отработанных газов предусмотрен с несколькими слоями 3 и 4 катализатора, образованными на внутренней поверхности подложки 2, как показано на фиг.1(b). Слои катализатора включают порошок 5 катализатора, содержащего частицы 6 благородного металла, первое вещество 7, несущее частицы 6 благородного металла, и второе вещество 9, имеющее способность аккумулировать кислород и размещенное не в контакте с частицами 6 благородного металла. Среднее расстояние между первым веществом 7 и вторым веществом 9 составляет от 5 нм до 300 нм. Следует отметить, что первое вещество 7 находится в контакте с частицами 6 благородного металла и оказывает эффект подавления движения частиц 6 благородного металла. Далее оказывающий такой эффект состав обозначается термином «анкерный материал».

Как правило, крайне важная функция носителя катализатора нейтрализации отработанных газов заключается в достаточном обеспечении активным кислородом частиц благородного металла в целях нейтрализации отработанных газов. Таким образом, материал аккумулирующего кислород компонента (материал АКК), который предусмотрен для примыкания к частицам благородного металла и обеспечивает адсорбцию и высвобождение активного кислорода во время изменения состава отработанных газов, представляет собой особенно важный материал в целях повышения нейтрализующей способности катализатора.

Катализатор нейтрализации отработанных газов, к которому добавлен материал АКК, должен иметь следующие три условия-характеристики: (1) количество материала АКК в катализаторе (количество адсорбированного и высвобожденного кислорода); (2) скорость аккумулирования и высвобождения кислорода материалом АКК; и (3) расстояние между частицами благородного металла и материала АКК, причем все данные условия крайне важны. В частности, настоящее изобретение сосредоточено на условии (3) (расстояние между частицами благородного металла и материала АКК).

В случае увеличения или уменьшения количества материала АКК в условии (1), предполагают, что существует заранее установленное оптимальное количество материала АКК. Т.е. если количество материала АКК в катализаторе недостаточно для оптимального количества, активный кислород недостаточно поступает к частицам благородного металла в случае обогащенной топливовоздушной смеси, например, во время ускорения. В результате эффективность нейтрализации HC и CO уменьшается. С другой стороны, если количество материала АКК превышает оптимальное количество, активный кислород, который адсорбируется на материале АКК, чрезмерно высвобождается во время значительного сдвига от обедненной топливовоздушной смеси к стехиометрической или обогащенной топливовоздушной смеси, например, во время ускорения немедленно после торможения или впрыска топлива во время торможения. В результате особенно уменьшается эффективность нейтрализации NOx. На основании этих соображений считают, что для катализатора существует заранее установленное оптимальное количество материала АКК и уменьшение каталитической эффективности может быть вызвано чрезмерным увеличением или уменьшением количества материала АКК. Оптимальное количество материала АКК можно измерить посредством испытаний. Количество материала АКК различается в зависимости от типа благородного металла и соотношения благородного металла, использованного в катализаторе; однако количество материала АКК составляет, как правило, от 5 до 100 г/л в пересчете на конверсию CeO2 на объем носителя. Кроме того, количество аккумулируемого и высвобождаемого кислорода в материале АКК можно определять, как правило, термогравиметрическим дифференциальным термическим анализом (ТГ-ДТА) или измерением температурно-программируемого восстановления (измерение ТПВ). Например, согласно способу измерения ТПВ материал АКК подвергают предварительной обработке в атмосфере кислорода, температуру увеличивают в восстановительной атмосфере, например в потоке H2, и количественно определяют выделение H2O или CO2, таким образом, измеряют количество аккумулируемого и высвобождаемого кислорода.

Таким образом, в случае осаждения благородного металла в виде микрочастиц на носителе и определения оптимального количества материала АКК в катализаторе, частицы благородного металла, которые обеспечиваются достаточным количеством активного кислорода от материала АКК, могут эффективно использовать активный кислород для нейтрализации CO и HC и также для нейтрализации NOx. С другой стороны, частицы благородного металла обеспечиваются недостаточным количеством активного кислорода, не могут эффективно использовать активный кислород. В результате могут возникать проблемы недостаточной нейтрализации CO и HC и также недостаточной нейтрализации NOx частицами благородного металла.

Принимая во внимание такую ситуацию, настоящее изобретение сосредоточено на условии (3) (расстояние между частицами благородного металла и материала АКК), как описано выше. Чем меньше расстояние между частицами благородного металла и материала АКК, тем больше эффективность обеспечения активным кислородом при сравнении случаев, в каждом из которых используют одинаковое количество материала АКК в катализаторе нейтрализации отработанных газов. Таким образом, можно обеспечивать частицы благородного металла активным кислородом в течение гораздо меньшего периода времени в процессе изменения состава топливовоздушной смеси. Таким образом, когда расстояние между частицами благородного металла и материала АКК мало, считают, что катализатор обеспечивает повышение эффективности, которое аналогично улучшению условия (2) (скорость аккумулирования и высвобождения кислорода материалом АКК) из трех условий, описанных выше.

Конкретный способ взаимного сближения частиц благородного металла и материала АКК может представлять собой осаждение частиц благородного металла на материале АКК. Однако структура, в которой частицы благородного металла осаждаются на материале АКК, не обязательно является пригодной по следующим причинам. Во-первых, материал АКК, имеющий способность аккумулирования и высвобождения кислорода, как правило, вызывает значительное уменьшение удельной поверхности вследствие роста кристаллов в атмосфере отработанных газов при высокой температуре по сравнению с оксидом алюминия или подобным материалом в качестве носителя частиц металла. Таким образом, когда частицы благородного металла осаждаются на материале АКК, существует тенденция к быстрому уменьшению площади активной поверхности вследствие агрегирования частиц благородного металла. Кроме того, родий (Rh) проявляет тенденцию к высокой каталитической активности в восстановленном состоянии и проявляет тенденцию к меньшей каталитической активности в высокой степени окисления. В том случае, если указанный благородный металл осаждается на материале АКК, активный кислород поступает, главным образом, на границу раздела между частицами благородного металла и материалом АКК, и, таким образом, частицы благородного металла оказываются в высокой степени окисления. В результате происходит уменьшение каталитической эффективности.

С другой стороны, в структуре, в которой благородный металл не осаждается непосредственно на материал АКК, обеспечение благородного металла активным кислородом задерживается, когда существует большое расстояние между материалом АКК и благородным металлом. В результате, когда скорость потока отработанных газов резко изменяется во время ускорения и в подобных случаях и изменяется состав газовой смеси на катализаторе, реакция нейтрализации не может соответствовать этому изменению. Соответственно, нейтрализующая эффективность катализатора уменьшается.

С учетом описанных выше противоречивых условий задача настоящего изобретения заключается в предотвращении уменьшения площади активной поверхности вследствие агрегирования частиц благородного металла, предотвращении высокой степени окисления частиц благородного металла и предотвращении задержки обеспечения частиц благородного металла активным кислородом таким образом, чтобы улучшить нейтрализующую эффективность катализатора. Более определенно, одним из предметов настоящего изобретения является регулирование среднего расстояния между первым веществом, содержащим частицы благородного металла, и вторым веществом, имеющим способность аккумулировать кислород, в интервале от 5 нм до 300 нм. Вследствие такой конфигурации улучшается эффективность обеспечения благородного металла кислородом и предотвращается уменьшение каталитической эффективности из-за избытка кислорода. Когда среднее расстояние составляет менее чем 5 нм, может происходить уменьшение нейтрализующей эффективности вследствие высокой степени окисления частиц благородного металла. С другой стороны, когда среднее расстояние составляет более чем 300 нм, частицы благородного металла недостаточно обеспечиваются кислородом, и в результате может происходить уменьшение нейтрализующей эффективности. Ниже будет описан способ измерения расстояния между первым веществом и вторым веществом.

Следует отметить, что международная патентная публикация PCT WO 2007/52627 описывает использование церия в первом веществе. Однако в данной публикации отсутствует конкретное описание расстояния между частицами благородного металла и материала АКК в порошке катализатора. Как правило, материал АКК добавляют в слой катализатора в виде дополнительных частиц. Таким образом, в случае использования такого способа добавки в катализаторе, описанном в указанной выше публикации, уменьшение расстояния между частицами благородного металла и материала АКК до 300 нм или меньшего уровня, как в случае настоящего изобретения, не обязательно является достаточным. Это обусловлено тем, что в целях уменьшения расстояния до 300 нм или меньшего уровня, используя способ отдельного добавления материала АКК в слой катализатора, порошки, которые содержат частицы благородного металла и частицы материала АКК, требуется измельчать для получения размера, равного 300 нм, и затем наносить для получения слоя покрытия. Однако когда слой катализатора образуется из такого пульверизованного исходного материала, сразу ухудшаются условия диффузии газов, потому что уменьшается объем мелких пор, существующих в пространствах между частицами. Кроме того, может происходить уменьшение эффективности слоя катализатора вследствие легкого отслоения катализатора. В настоящем изобретении, однако, в порошке катализатора предусмотрено содержание материала АКК (второе вещество) помимо первого вещества, содержащего частицы благородного металла. Таким образом, расстояние между частицами благородного металла и материала АКК можно регулировать в интервале от 5 нм до 300 нм без возникновения проблем в отношении эффективности диффузии газов во время образования слоя катализатора и отслоения катализатора.

Порошок 5 катализатора, показанный на фиг.1(c), включает, помимо первого вещества 7 в контакте с частицами 6 благородного металла и второго вещества 9, третье вещество (материал включения) 10, которое окружает как первое вещество 7, так и второе вещество 9 и отделяет первое вещество 7 от второго вещества 9. Кроме того, порошок 5 катализатора включает катализаторные блоки 11, содержащие частицы 6 благородного металла и вторичные частицы первого вещества 7, и активаторные блоки 12, содержащие вторичные частицы второго вещества 9, и соответствующие блоки заключены в областях, разделенных третьим веществом 10. Следует отметить, что первое вещество 7 и второе вещество 9 можно обеспечить в виде первичных частиц в областях, разделенных третьим веществом 10.

Так как третье вещество 10 одновременно окружает первое вещество 7 как анкерный материал и второе вещество 9 как материал АКК, эта каталитическая структура может сохраняться даже после испытания на долговечность. Кроме того, поскольку взаимное агрегирование и контакт первого вещества 7, содержащего частицы 6 благородного металла, и второго вещества 9 как материала АКК предотвращаются вследствие третьего вещества 10, высокая каталитическая эффективность может сохраняться даже после испытания на долговечность.

Порошок 5 катализатора будет описан более подробно. В порошке 5 катализатора частицы 6 благородного металла и частицы первого вещества 7 вступают в контакт друг с другом, и частицы 6 благородного металла и первого вещества 7 образуют взаимные химические связи таким образом, что предотвращается движение частиц 6 благородного металла. Кроме того, поверхность первого вещества 7, на которую осаждаются частицы 6 благородного металла, покрывается и закрывается третьим веществом 10 таким образом, что физически подавляется движение частиц 6 благородного металла вне области, ограниченной третьим веществом 10. Т.е. третье вещество 10, которое выступает в качестве разделителя, может препятствовать переходу частиц 6 благородного металла в паровую фазу вследствие окисления и образования скоплений с примыкающими частицами 6 благородного металла. Более того, поскольку первое вещество 7 заключено в область, ограниченную третьим веществом 10, предотвращается взаимный контакт и агрегирование соответствующего первого вещества 7 вне области, ограниченной третьим веществом 10. Соответственно, может предотвращаться не только агрегирование первого вещества 7, но также агрегирование частиц 6 благородного металла, осажденных на первом составе 7.

Кроме того, поверхность второго вещества 9, имеющего способность аккумулировать кислород, также покрывается и закрывается третьим веществом 10 таким образом, что предотвращается физическое движение второго вещества 9. Т.е. поскольку второе вещество 9 заключено в области, ограниченной третьим веществом 10, подавляется взаимный контакт и агрегирование соответствующего второго вещества вне области, ограниченной третьим веществом 10, таким образом, что возможно предотвращение уменьшения удельной поверхности.

Следует отметить, что третье вещество 10, используемое в порошке 5 катализатора, не полностью закрывает поверхность первого вещества 7 и второго вещества 9. Другими словами, третье вещество 10 содержит мелкие поры, имеющие достаточный размер, чтобы обеспечить прохождение через них отработанных газов и активного кислорода, в то время как закрытие первого вещества 7 и второго вещества 9 достаточно для предотвращения физического движения соответствующих веществ. Более конкретно, как показано на фиг.1(c), в то время как третье вещество 10 достаточно закрывает первое вещество 7 и второе вещество 9 и предотвращает агрегирование частиц соответствующих веществ, третье вещество 10, имеющее множество мелких пор 10a, позволяет отработанным газам и активному кислороду проходить через мелкие поры 10a. Соответственно, средний диаметр мелких пор 10a предпочтительно меньше, чем средний диаметр частиц первого вещества 7 и второго вещества 9. В частности, средний диаметр мелких пор 10a составляет предпочтительно 30 нм или менее, предпочтительнее от 10 нм до 30 нм. Этот диаметр мелких пор можно определить способом абсорбции газа.

Вышеупомянутая международная патентная публикация PCT WO 2007/52627 описывает катализатор нейтрализации отработанных газов, включающий частицы благородного металла, первое вещество (анкерный материал), несущее частицы благородного металла, и второе вещество (материал включения), окружающее частицы благородного металла и первого вещества. Вследствие такой каталитической структуры успешно обеспечивается сохранение диаметра частиц благородного металла, составляющего приблизительно 10 нм даже после испытания на долговечность, и увеличение удельной поверхности частиц благородного металла. Однако отработанные газы не могут легко вступать в контакт с активными центрами вследствие структуры, в которой частицы благородного металла как активные центры и анкерного материала покрыты материалом включения. Аналогичным образом, активному кислороду, выделяемому материалом АКК, содержащимся в слое катализатора, но все же вне порошка катализатора, нелегко вступить в контакт с активными центрами, а также с отработанными газами.

Что касается этого вопроса, количество активного кислорода можно увеличить, когда увеличивается количество материала АКК, добавляемого в слой катализатора. Однако в том случае, если добавляют большое количество материала АКК и кислород высвобождается в избытке, смесь в катализаторе более обедненная, даже когда, например, состав отработанных газов из двигателя внутреннего сгорания регулируется до состояния между обедненным и стехиометрическим. В результате существуют проблемы уменьшения степени конверсии NOx и избыточного потока топлива в двигатель вследствие того, что датчик состава топливовоздушной смеси (ТВС) или датчик кислорода, установленный после катализатора, сообщает неправильную информацию. Во время прекращения поступления топлива, например во время торможения, состав отработанных газов является обедненным. В целях предотвращения уменьшения степени нейтрализации NOx в обедненной смеси можно осуществлять управление реакцией между HC и NOx в топливе (резкое обогащение) путем впрыскивания топлива в короткий промежуток времени. Однако когда существует избыточное количество материала АКК, HC, получаемый из резко обогащенной смеси, и активный кислород, высвобождающийся из материала АКК, реагируют на активных центрах. Таким образом, не может быть преодолено уменьшение степени нейтрализации NOx. Следовательно, требуется достаточное поступление кислорода на активные центры без увеличения полного количества материала АКК в слое катализатора.

Один из способов обеспечения активных центров активным кислородом без увеличения полного количества материала АКК в слое катализатора заключается в нанесении материала АКК, имеющего способность аккумулировать кислород, на анкерный материал, который служит носителем для частиц благородного металла. Однако на границе раздела между частицами благородного металла и материала АКК легко активируется окисление частиц благородного металла вследствие поступления активного кислорода на частицы благородного металла.

С другой стороны, согласно настоящему изобретению первое вещество и второе вещество содержатся в одном и том же порошке катализатора, таким образом, среднее расстояние между первым веществом, содержащим частицы благородного металла, и вторым веществом, имеющим способность аккумулировать кислород, регулируется на заранее определенном уровне. Таким образом, активный кислород, высвобождаемый из материала АКК, может эффективно поступать на активные центры. Соответственно, можно обеспечить высокую нейтрализующую эффективность катализатора даже при высокой скорости потока отработанных газов и при изменениях состава топливовоздушной смеси, например во время ускорения. В то же время можно предотвратить уменьшение активности вследствие высокой степени окисления частиц благородного металла.

Как описано выше, поскольку первое вещество 7 вступает в контакт с частицами 6 благородного металла таким образом, что образуются взаимные химические связи, в порошке 5 катализатора предотвращается движение частиц 6 благородного металла. Кроме того, так как третье вещество 10 закрывает поверхность первого вещества 7 в контакте с частицами 6 благородного металла и второго вещества 9, физически предотвращается движение частиц 6 благородного металла. Согласно этим элементам катализатор 1 нейтрализации отработанных газов по настоящему изобретению может препятствовать уменьшению каталитической активности вследствие агрегирования частиц 6 благородного металла без увеличения стоимости производства и нагрузки на окружающую среду.

Измерение расстояния между первым веществом и вторым веществом в порошке катализатора можно осуществлять согласно следующим стадиям:

(1) анализ порошка катализатора методом просвечивающей электронной микроскопии/рентгеновской энергодисперсионной спектроскопии (ПСМ-РЭДС, TEM-EDX) или анализ методом широкоугольной кольцевой темнопольной сканирующей просвечивающей электронной микроскопии (ШУКТП-СПЭМ, HAADF-STEM);

(2) выявление контуров первого вещества и второго вещества из изображений;

(3) определение кругового приближения и каждой центральной точки из площадей поверхности на основании выявленных контуров; и

(4) определение ближайших центральных точек и измерение расстояния.

Способы измерения расстояния не ограничены описанными выше способами и могут представлять собой любые способы, которые могут обеспечить объективность и воспроизводимость.

(1)Анализ порошка катализатора методом ПСМ-РЭДС или методом СПЭМ

Порошок катализатора подвергают пропитке, используя эпоксидную смолу, после которой следует процедура отверждения. Затем ультратонкий образец получают с помощью ультрамикротома. Используя полученный таким образом ультратонкий образец, порошок катализатора исследуют методами СПЭМ или ШУКТП-СПЭМ, чтобы идентифицировать первое вещество, второе вещество и также третье вещество. Более конкретно, что касается условий анализа в случае использования метода ПСМ-РЭДС, полученные изображения фокусируют, в первую очередь, на контрастные (теневые) области. Затем анализируют и подтверждают элементный состав, чтобы идентифицировать частицы веществ, включающих данные элементы.

Хотя элементарные составы первого вещества и второго вещества могут взаимно перекрываться, первое вещество, содержащее благородный металл, можно отличить от второго вещества путем наблюдения присутствия или отсутствия атомов благородного металла при анализе методом РЭДС. Однако, когда диаметр частиц благородного металла меньше, чем диаметр пучка рентгеновского излучения, благородный металл не может быть обнаружен. В таком случае, когда первое вещество и второе вещество содержат церий (Ce) или празеодим (Pr) в качестве материала АКК, предпочтительно различать первое вещество и второе вещество путем сравнения содержания Ce или Pr в первом веществе и втором веществе с определенным соотношением интенсивностей Ce или Pr, которые предварительно измеряли на подготовительной стадии. В случае изображений, полученных методом ШУКТП-СПЭМ, различие можно осуществлять с помощью контрастов.

(2) Выявление контуров первого вещества и второго вещества из изображений

Выявление контуров первого вещества и второго вещества осуществляют с помощью изображений, полученных в процессе анализа (1), описанного выше. Выявление можно осуществлять автоматически по контрастам, используя программное обеспечение для обработки изображений. В качестве альтернативы, выявление можно осуществлять в ручном режиме путем перевода изображений на экраны диаскопического проектора или аналогичным способом.

(3) Определение кругового приближения и каждой центральной точки из площадей поверхности на основании выявленных контуров и (4) определение ближайших центральных точек и измерение расстояния

Стадии (3) и (4) можно осуществлять с помощью имеющегося в продаже программного обеспечения по обработке данных. Т.е. площади первого вещества и второго вещества вычисляют согласно выявленным контурам и предполагают, что круги, имеющие одинаковые площади, соответствуют первому веществу и второму веществу. Затем определяют второе вещество, ближайшее к определенному первому веществу, и вычисляют расстояние между соответствующими центрами кругов. Таким образом, можно определить расстояние между частицами.

Что касается расстояния между первым веществом и вторым веществом, когда первое вещество и второе вещество представляют собой первичные частицы, расстояние между соответствующими первичными частицами является расстоянием между частицами, описанными выше. Когда первое вещество и второе вещество представляют собой вторичные частицы, расстояние между катализаторным блоком 11, состоящим из частиц 6 благородного металла и вторичных частиц, включая первое вещество 7, и активаторным блоком 12, состоящим из вторичных частиц второго вещества 9, представляет собой расстояние между частицами.

В порошке катализатора, в том случае, если первое вещество и второе вещество окружены третьим веществом, средний диаметр вторичных частиц первого вещества и второго вещества составляет от 5 нм до 300 нм, и описанная ниже степень дисперсности составляет 40% или более, первое вещество и второе вещество можно считать взаимно и однородно диспергированными. Другими словами, в описанных выше условиях физически трудно приготовить порошок катализатора, в котором первое вещество и второе вещество преднамеренно диспергированы неоднородно. Следовательно, в таком случае можно игнорировать строгое различие между первым веществом и вторым веществом в порошке катализатора в целом.

Фиг.2 показывает один пример полученного фотографическим методом ПСМ-РЭДС порошка катализатора. При измерении расстояния между частицами фотографию, полученную с использованием метода ПСМ-РЭДС, сначала подвергают обработке изображения, как показано на фиг.2, чтобы выявить контуры соответствующих частиц первого вещества 7 и второго вещества 9. Затем вычисляют площади поверхности соответствующих частиц и в качестве соответствующих частиц рассматривают круги, имеющие такие же площади. После этого определяют второе вещество 9, ближайшее к определенному первому веществу 7, и измеряют расстояние между соответствующими центрами кругов. Следует отметить, что на фиг.2 прямая, соединяющая первое вещество 7 и второе вещество 9, показана сплошной линией и прямая, соединяющая первые вещества 7, или прямая, соединяющая соответствующие вторые вещества 9, показана пунктирной линией.

Фиг.3 представляет собой график, показывающий по горизонтальной оси расстояние между первым веществом 7 и вторым веществом 9, полученное, как описано выше, и по вертикальной оси частоту его наблюдения. В катализаторе согласно настоящему изобретению расстояние между анкерным материалом (первое вещество) и материалом АКК (второе вещество) короче, чем в традиционном катализаторе. Таким образом, катализатор согласно настоящему изобретению может обеспечивать достаточное снабжение частиц благородного металла активным кислородом и проявлять превосходную нейтрализующую эффективность по сравнению с традиционным катализатором.

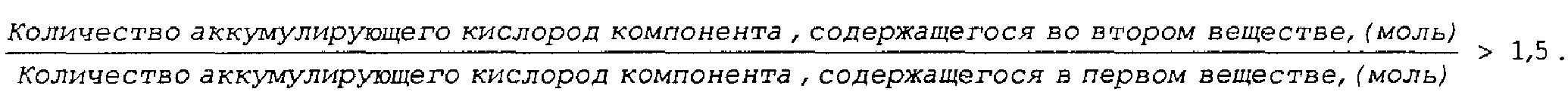

Следует отметить, что предпочтительное соотношение количества аккумулирующего кислород компонента, содержащегося в первом веществе, и количества аккумулирующего кислород компонента, содержащегося во втором веществе, соответствует следующей математической формуле (1).

[Математическая формула 1]

Как правило, в том случае, если частицы благородного металла, например родия, каталитическое действие которого усиливается в восстановительных условиях, нанесены на первое вещество, когда первое вещество содержит большое количество материала АКК, частицы благородного металла приобретают высокую степень окисления вследствие активного кислорода в материале АКК. В результате может происходить уменьшение эффективности частиц благородного металла. С другой стороны, в том случае, если материал АКК содержится во втором веществе и среднее расстояние между первым веществом и вторым веществом регулируется в интервале от 5 нм до 300 нм, может сохраняться восстановленное состояние частиц благородного металла, в то время как активный кислород в достаточном количестве поступает на частицы благородного металла. Следует отметить, что катализатор согласно настоящему изобретению не ограничен случаем, в котором первое вещество не содержит материал АКК, и первое вещество может содержать небольшое количество материала АКК. Кроме того, когда количества материала АКК в первом веществе и втором веществе регулируют таким образом, чтобы соответствовать математической формуле (1), разложение частиц благородного металла, вызванное окислением, можно предотвратить, если обеспечить достаточное количество активного кислорода. В данном случае, когда молярное отношение количества материала АКК во втором веществе к его количеству в первом веществе составляет 1,5 или менее, количество материала АКК в первом веществе относительно увеличивается. В результате может происходить активация окисления и уменьшение эффективности частиц благородного металла.

В катализаторе согласно настоящему изобретению средний диаметр вторичных частиц первого вещества составляет предпочтительно 300 нм или менее, и средний диаметр вторичных частиц второго вещества составляет предпочтительно 1000 нм или менее. Когда средний диаметр вторичных частиц первого вещества составляет более чем 300 нм, их функция в качестве анкерного материала, удерживающего мелкие частицы благородного металла, может быстро уменьшаться. Кроме того, когда средний диаметр вторичных частиц второго вещества составляет более 1000 нм, трудно окружить одновременно первое вещество и второе вещество третьим веществом. Однако в настоящем изобретении, так как средний диаметр вторичных частиц первого вещества составляет 300 нм или менее и средний диаметр вторичных частиц второго вещества составляет 1000 нм или менее, активный кислород может поступать на частицы благородного металла при сохранении восстановленного состояния частиц благородного металла.

Средний диаметр вторичных частиц первого вещества составляет предпочтительнее 200 нм или менее. Вследствие такой конфигурации дополнительно подавляется агрегирование частиц благородного металла, потому что дополнительно уменьшается количество частиц благородного металла, осажденного на вторичные частицы первого вещества. Кроме того, средний диаметр вторичных частиц второго вещества составляет предпочтительнее 300 нм или менее. Соответственно, увеличивается скорость поступления кислорода и повышается каталитическая эффективность, потому что площадь поверхности второго вещества значительно увеличивается.

Соответствующие средние диаметры вторичных частиц первого вещества и второго вещества можно вычислить путем анализа суспензии, содержащей соответствующие частицы, в процессе приготовления порошка катализатора, используя лазерный дифракционный анализатор гранулометрического состава. Следует отметить, что средний диаметр вторичных частиц в этом случае представляет собой медианный диаметр (D50). В качестве альтернативы, средний диаметр вторичных частиц соответствующих составов можно измерять по фотографиям ПСМ приготовленного порошка катализатора.

В катализаторе согласно настоящему изобретению средний диаметр частиц порошка 5 катализатора составляет предпочтительно 6 мкм или менее. Этот средний диаметр частиц порошка катализатора представляет собой диаметр частиц 5 порошка катализатора, полученного в том случае, когда поверхности внутренних стенок сквозных отверстий сотового неорганического огнеупорного материала-подложки 2 покрыты порошком катализатора. Когда средний диаметр частиц 5 порошка катализатора составляет более чем 6 мкм, расстояние от поверхности до ядра частицы порошка катализатора увеличивается и эффективность диффузии газов к ядру частиц порошка значительно уменьшается. В результате может уменьшаться эффективность нейтрализации. Кроме того, когда средний диаметр частиц составляет более чем 6 мкм, наблюдается тенденция к легкому отслоению или неоднородности порошка катализатора во время покрытия сотового носителя катализатора. Средний диаметр частиц 5 порошка катализатора находится предпочтительнее в интервале от 1 мкм до 4 мкм, таким образом, в порошке образуются промежутки правильного размера, и можно предотвратить отслоение.

Кроме того, в порошке 5 катализатора предпочтительно 40% или более составляет степень дисперсности первого вещества 7 и второго вещества 9 в порошке катализатора. Степень дисперсности можно вычислить согласно следующей математической формуле (2).

[Математическая формула 2]

В данной формуле σ представляет собой стандартное отклонение в распределении расстояния между первым веществом и вторым веществом в порошке 5 катализатора. Av представляет собой среднее расстояние между первым веществом и вторым веществом 9 в порошке 5 катализатора.

Фиг.4 представляет собой график, показывающий распределение наблюдаемого расстояния между первым веществом 7 и вторым веществом 9 в порошке 5 катализатора. Как показывает фиг.4, на графике результатов измерения расстояния между первым веществом и вторым веществом, когда предполагается нормальное распределение, степень дисперсности выражена как вероятность присутствия произвольного образца в интервале σ. Следует отметить, что выражение «σ представляет собой стандартное отклонение» означает, что 68,26% расстояний между первыми веществами 7 и вторыми веществами 9 распределено в интервале среднего расстояния Av (нм) ± σ (нм).

Фиг.5 представляет собой схематичный чертеж, иллюстрирующий пример порошка катализатора с высокой степенью дисперсности (фиг.5(a)), и схематичный чертеж, иллюстрирующий пример порошка катализатора с низкой степенью дисперсности (фиг.5(b)). Если все расстояния между первыми составами и вторыми составами были бы равными, степень дисперсности катализатора составила бы 100% (это означает, что дисперсия расстояний равна 0). Когда дисперсия расстояний велика, степень дисперсности катализатора близка к 0%. Т.е. когда все расстояния между первыми составами и вторыми составами являются геометрически равными, σ составляет 0 и степень дисперсности составляет 100%.

Как описано выше, степень дисперсности, определенная указанным образом, составляет предпочтительно 40% или более. Когда степень дисперсности составляет 40% или более, обеспечивается достаточное расстояние между соответствующими частицами и неоднородность уменьшается до низкого уровня. В результате предотвращается агрегирование между составами после испытания на долговечность.

Данная степень дисперсности является связанной с уровнем агрегирования первого вещества и второго вещества немедленно перед сушкой суспензии, в которой смешаны первое вещество, второе вещество и предшественник третьего вещества. Так как уровень агрегирования зависит от усилия перемешивания суспензии, степень дисперсности можно улучшить путем интенсивного перемешивания суспензии.

Первое вещество 7 может содержать по меньшей мере один основной компонент, выбранный из группы, состоящей из оксида алюминия (Al2O3), оксида церия (CeO2), оксида циркония (ZrO2), оксида иттрия (Y2O3) и оксида неодима (Nd2O3). Среди них частицы первого вещества 7 предпочтительно содержат Al2O3 или ZrO2 в качестве основного компонента, так как Al2O3 и ZrO2 имеют превосходную устойчивость к высокой температуре и могут сохранять высокую удельную поверхность. В настоящем описании основной компонент представляет собой компонент, содержание которого в частицах составляет 50% атомн. или более.

Второе вещество 9 предпочтительно содержит по меньшей мере один из двух элементов (церий, Ce, и празеодим, Pr), которые имеют способность аккумулирования и высвобождения кислорода. В частности, второе вещество предпочтительно включает в качестве основного компонента соединение, имеющее высокую способность аккумулирования и высвобождения кислорода, например оксид церия (CeO2) и оксид празеодима (Pr6O11). Оба элемента (Ce и Pr) образуют разновалентные оксиды, в которых они имеют переменную степень окисления вследствие изменения состава отработанных газов и которые могут аккумулировать и высвобождать активный кислород.

В качестве частиц 6 благородного металла можно использовать по меньшей мере один элемент, выбранный из группы, состоящей из платины (Pt), палладия (Pd), родия (Rh), золота (Au), серебра (Ag), иридия (Ir) и рутения (Ru). В частности, среди них платина (Pt), палладий (Pd) и родий (Rh) могут проявлять высокую нейтрализующую эффективность.

В частности, порошок 5 катализатора предпочтительно представляет собой оксид, в котором частицы 6 благородного металла представляют собой родий (Rh), и первое вещество 7 содержит по меньшей мере цирконий (Zr). Каталитическая эффективность Rh проявляет тенденцию к быстрому уменьшению в высокой степени окисления. Однако высокую степень окисления и агрегирование Rh можно подавить соответствующим регулированием расстояния между первым веществом и вторым веществом.

Высокую степень окисления Rh можно измерить путем анализа энергии связи, используя рентгеновскую фотоэлектронную спектроскопию (РФС, XPS). Известно, что, как правило, энергия связи орбитали 3d5 Rh составляет 307,2 эВ в металлическом состоянии и составляет приблизительно 310,2 эВ в высокой степени окисления. Когда оксид, например Al2O3 и ZrO2, используют как анкерный материал, энергия связи орбитали 3d5 Rh составляет предпочтительно 308,8 эВ или менее, так как происходит уменьшение каталитической эффективности, когда энергия связи орбитали 3d5 составляет 308,8 эВ или более. Энергию связи орбитали 3d5 Rh можно отрегулировать до 308,8 эВ или меньшего уровня путем соответствующего регулирования расстояния между первым веществом и вторым веществом. Во время измерения энергии связи, как правило, осуществляют поправку на заряд при использовании определенного элемента и энергию связи элемента с большим содержанием исправляют с учетом известного в литературе значения. Например, используют углеводород, содержащийся в масляном тумане, выделяемом из насоса, который поддерживает рентгеновский фотоэлектронный спектрометр в вакуумированном состоянии, и пик C1s данного углеводорода сравнивают с известным из литературы значением, чтобы внести данную поправку.

Как описано выше, когда частицы 6 благородного металла представляют собой родий, первое вещество 7 предпочтительно является оксидом, содержащим оксид циркония в качестве основного компонента. В том случае, когда первое вещество 7 является оксидом, содержащим оксид алюминия в качестве основного компонента, родий и оксид алюминия образуют твердый раствор, и родий находится в более высокой степени окисления. В результате может уменьшаться каталитическая активность. С другой стороны, в случае оксида, содержащего Zr, предпочтительнее в случае оксида, содержащего 50% или более Zr в первом веществе в расчете на % ат., можно подавлять высокую степень окисления и агрегирование Rh. Примеры такого оксида, содержащего Zr в качестве основного компонента, включают диоксид циркония (ZrO2), лантансодержащий диоксид циркония (Zr-La-Ox) и лантанцерийсодержащий диоксид циркония (Zr-La-Ce-Ox).

Когда катализатор согласно настоящему изобретению включает третье вещество, третье вещество 10 предпочтительно содержит по меньшей мере один из двух элементов (алюминий, Al, и кремний, Si). Третье вещество состоит предпочтительно из материала, который может окружать первое вещество и второе вещество и также может обеспечивать газопроницаемость. В отношении такого материала, состав, содержащий по меньшей мере один из двух элементов (Al, и Si), например оксид алюминия (Al2O3) и диоксид кремния (SiO2), имеет большой объем мелких пор и может обеспечить высокую газопроницаемость. Третье вещество может представлять собой сложное соединение (сложный оксид) Al и Si.

Третье вещество 10 содержит множество мелких пор 10a, имеющих достаточный размер, чтобы обеспечить пропускание через них отработанных газов и активного кислорода, как описано выше, причем третье вещество 10 в достаточной степени закрывает первое вещество 7 и второе вещество 9, чтобы предотвратить физическое движение соответствующих веществ. В качестве третьего вещества 10 можно использовать оксид алюминия или диоксид кремния. Когда третье вещество 10 содержит оксид алюминия, предпочтительно использовать в качестве предшественника бемит (AlOOH). Т.е. первое вещество 7, несущее частицы 6 благородного металла, и второе вещество 9 добавляют к суспензии, полученной таким образом, что бемит диспергирован в растворителе, например в воде, и затем перемешивают. Следовательно, бемит сцеплен с поверхностью первого вещества 7 и второго вещества 9. Затем смешанную суспензию сушат и отжигают, при этом бемит дегидратируется и конденсируется на поверхности первого вещества 7 и второго вещества 9. Соответственно, образуется третье вещество, содержащее полученный из бемита оксид алюминия (например, γ-оксид алюминия). Полученное таким образом третье вещество, содержащее полученный из бемита оксид алюминия, имеет превосходную газопроницаемость, покрывая первое вещество 7 и второе вещество 9, так как третье вещество содержит большое количество мелких пор, имеющих размер, составляющий 30 нм или менее.

Аналогичным образом, когда третье вещество содержит диоксид кремния, в качестве предшественника используют золь диоксида кремния и цеолит. Т.е. первое вещество 7, несущее частицы 6 благородного металла, и второе вещество 9 добавляют к суспензии, полученной таким образом, что золь диоксида кремния и цеолит диспергируют в растворителе, затем перемешивают, после чего следуют сушка и отжиг. Таким образом, образуется третье вещество, содержащее диоксид кремния. Полученное таким образом третье вещество, содержащее полученный из золя диоксида кремния и цеолита диоксид кремния, также имеет превосходную газопроницаемость, покрывая первое вещество 7 и второе вещество 9, так как третье вещество содержит большое количество мелких пор, имеющих размер 30 нм или менее.

По меньшей мере одно из первого вещества и второго вещества представляет собой предпочтительно оксид, дополнительно содержащий по меньшей мере один элемент, выбранный из группы, состоящей из железа (Fe), марганца (Mn), кобальта (Co) и никеля (Ni). Т.е., как описано выше, первое вещество 7 содержит оксид алюминия и диоксид циркония в качестве основного компонента и второе вещество 9 содержит оксид церия и оксид празеодима в качестве основного компонента. Кроме того, по меньшей мере одно из первого вещества и второго вещества предпочтительно содержит описанный выше переходный металл в качестве добавки. Когда по меньшей мере один переходный металл содержится в по меньшей мере одном из данных веществ, можно улучшить каталитическую активность, особенно скорость нейтрализации CO и NOx, за счет активного кислорода, содержащегося в переходном металле.

Кроме того, по меньшей мере одно из первого вещества и второго вещества предпочтительно содержит дополнительно по меньшей мере один адсорбирующий NOx материал, выбранный из группы, состоящей из бария (Ba), магния (Mg), кальция (Ca), стронция (Sr) и натрия (Na). Вещество, содержащее такой элемент, функционирует как адсорбирующий NOx материал. Таким образом, когда по меньшей мере одно из первого вещества и второго вещества содержит адсорбирующий NOx материал, улучшается эффективность нейтрализации NOx. Это обусловлено тем, что реакция адсорбции NOx имеет высокую чувствительность к контакту с газом. Катализатор, который содержит указанный адсорбирующий NOx материал, предпочтительно используют как катализатор для двигателя с обедненным сгоранием, в котором образуется большое количество NOx, а не для двигателя, в котором сгорание топлива осуществляется около стехиометрического соотношения компонентов топливовоздушной смеси.

В том случае, если катализатор согласно настоящему изобретению используют для нейтрализации отработанных газов в фактическом двигателе, порошок 5 катализатора наносят на внутреннюю поверхность огнеупорной неорганической подложки 2, как показано на фиг.1, и затем огнеупорную неорганическую подложку 2 устанавливают на пути потока отработанных газов двигателя внутреннего сгорания. Слой катализатора, наносимый на огнеупорную неорганическую подложку, может состоять из множества слоев, содержащих сочетания различных компонентов. Когда слои 3 и 4 многослойного катализатора наносят на огнеупорную неорганическую подложку, по меньшей мере один из слоев катализатора 3 и 4 может содержать порошок 5 катализатора.

[Способ получения катализатора нейтрализации отработанных газов]

Далее приведено объяснение способа получения катализатора нейтрализации отработанных газов согласно настоящему изобретению. В катализаторе нейтрализации отработанных газов согласно настоящему изобретению частицы благородного металла, первое вещество, второе вещество и третье вещество, насколько это необходимо, готовят предварительно. Порошок катализатора затем получают согласно способу, включающему стадию нанесения частиц благородного металла на первое вещество и стадию смешивания первого вещества, содержащего частицы благородного металла, и второго вещества. Когда катализатор включает третье вещество, смешивают первое вещество, несущее частицы благородного металла, и второе вещество, после чего к смеси добавляют третье вещество, чтобы получить порошок катализатора.

Предпочтительнее способ получения порошка катализатора дополнительно включает стадию раздельной или совместной пульверизации первого вещества и второго вещества, за которой следует одновременное покрытие после пульверизации первого вещества и второго вещества предшественником третьего вещества.

Более конкретно, сначала частицы 6 благородного металла осаждают на первое вещество 7. Частицы 6 благородного металла можно осаждать, используя способ пропитки. Затем первое вещество 7, несущее частицы 6 благородного металла на своей поверхности, пульверизуют при использовании шаровой мельницы или аналогичного устройства, чтобы получить желательный диаметр частиц. Аналогичным образом, второе вещество 9 пульверизуют при использовании шаровой мельницы или аналогичного устройства, чтобы получить желательный диаметр частиц. В этом случае первое вещество 7 и второе вещество 9 можно пульверизовать в смешанном состоянии или можно смешивать раздельно. Когда первое вещество 7 и второе вещество 9 пульверизуют раздельно, первое вещество 7 и второе вещество 9 можно получить в виде, имеющем желательный диаметр вторичных частиц соответственно. Когда соответствующие диаметры первичных частиц первого вещества 7 и второго вещества 9 отличаются друг от друга, смесь первого вещества 7 и второго вещества 9, которые имеют различные средние диаметры вторичных частиц, можно получить, даже если первое вещество 7 и второе вещество 9 пульверизуют совместно. Следует отметить, что, когда мелкоизмельченный исходный материал, например коллоидные частицы оксидов, используют в качестве исходного материала для первого вещества 7 и/или второго вещества 9, стадию пульверизации можно пропустить.

Когда первое вещество и второе вещество окружают третьим веществом после пульверизации, предпочтительно не смешивать закрытое первое вещество с закрытым вторым веществом, но одновременно закрывать первое вещество и второе вещество третьим веществом. Соответственно, первое вещество и второе вещество можно однородно диспергировать без неравномерности.

Более конкретно, первое вещество и второе вещество добавляют к суспензии, в которой диспергирован предшественник третьего вещества, и затем суспензию перемешивают. Когда суспензию перемешивают, предшественник третьего вещества сцепляется с поверхностью первого вещества и второго вещества. В это время суспензию интенсивно перемешивают, чтобы диспергировать соответствующие частицы в суспензии. В результате можно улучшить степень дисперсности. После этого смешанную суспензию сушат и отжигают. Таким образом, можно получить порошок 5 катализатора, в котором третье вещество покрывает поверхность первого вещества 7 и второго вещества 9.

Затем полученный указанным образом порошок 5 катализатора измельчают. Порошок 5 катализатора можно подвергать мокрому измельчению или сухому измельчению. Как правило, порошок 5 катализатора добавляют к растворителю, например деионизированной воде, и полученную указанным образом смесь перемешивают и измельчают, используя шаровую мельницу или аналогичное устройство, чтобы получить суспензию катализатора. В это время к суспензии катализатора добавляют связующее по мере необходимости. Средний диаметр частиц (D50) порошка 5 катализатора в суспензии катализатора составляет предпочтительно 6 мкм или менее, как описано выше. После этого суспензию катализатора наносят на внутреннюю поверхность сотового носителя катализатора, затем следуют сушка и отжиг. Таким образом, можно получить катализатор нейтрализации отработанных газов.

Примеры

Далее настоящее изобретение будет описано более подробно согласно примерам и сравнительным примерам. Однако настоящее изобретение не ограничено данными примерами.

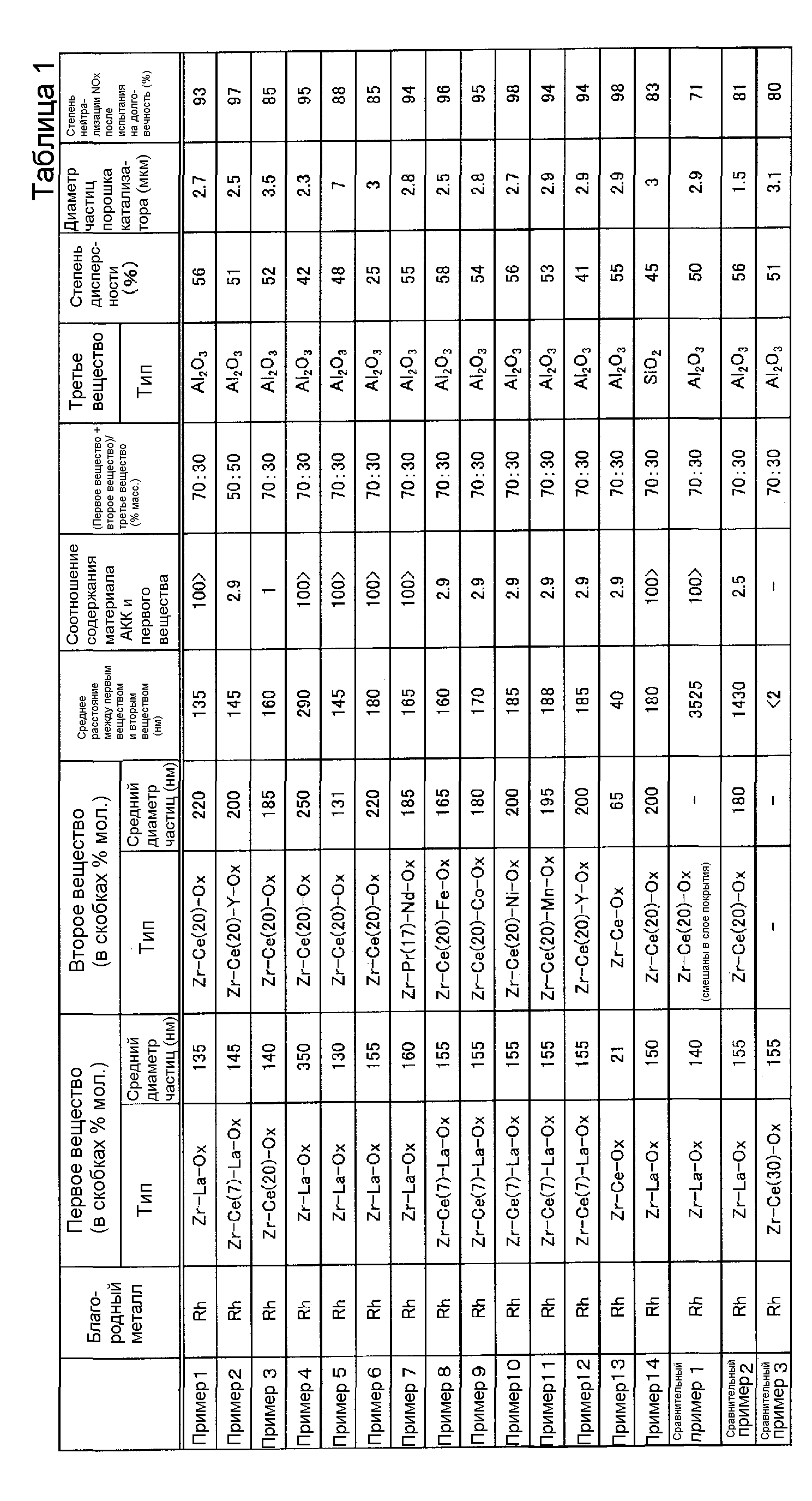

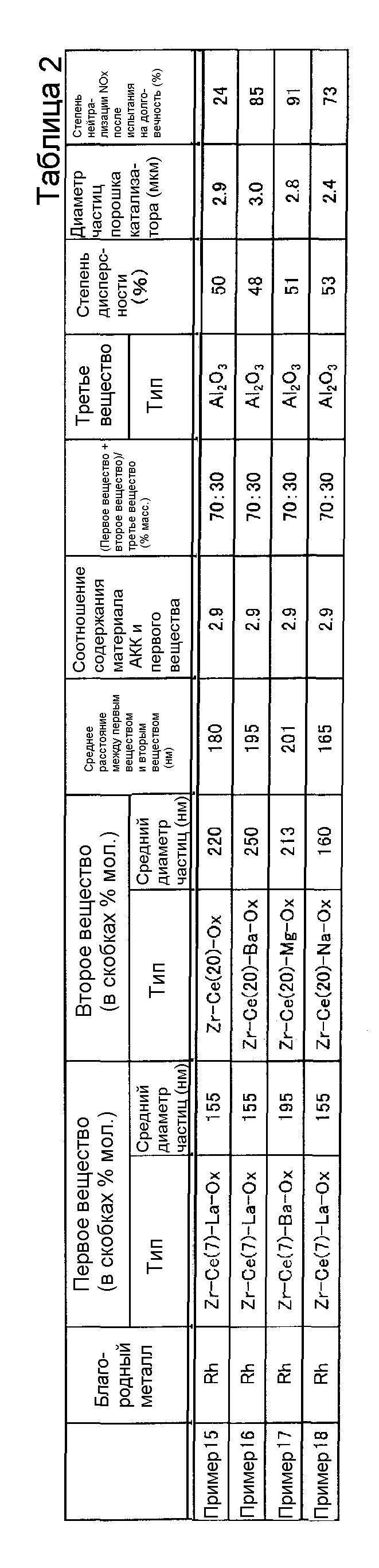

Каждый порошок катализатора в примерах 1-14 и сравнительных примерах 1-3, приведенных в таблице 1, и каждый порошок катализатора в примерах 15-18, приведенных в таблице 2, приготавливали и затем наносили на поверхность внутренней стенки сотового носителя катализатора соответственно. Соответствующие катализаторы в примерах и сравнительных примерах, приведенных в таблице 1 и таблице 2, приготавливали следующим образом.

(Пример 1)

Порошок первого вещества, удельная поверхность которого составляла приблизительно 70 м2/г, пропитывали раствором нитрата родия таким образом, что концентрация осажденного родия составляла 1,0% масс. Полученный таким способом материал сушили при 150°C в течение суток и затем отжигали при 400°C в течение одного часа. Таким образом, получали первое вещество, в котором концентрация осажденного родия составляла 1,0% масс. Полученное таким способом первое вещество, содержащее родий, пульверизировали, чтобы получить средний диаметр частиц (D50), как показано в таблице 1. Средний диаметр частиц измеряли с помощью лазерного дифракционного анализатора гранулометрического состава LA-920, который производит фирма Horiba Ltd.

В то же время порошок второго вещества, удельная поверхность которого составляла 80 м2/г, пульверизовали, чтобы получить средний диаметр частиц (D50), как показано в таблице 1. Средний диаметр частиц измеряли с помощью того же устройства, как в случае первого вещества.

Затем бемит, использованный как предшественник третьего вещества, азотную кислоту и воду смешивали и перемешивали в течение одного часа, чтобы получить суспензию предшественника. Затем содержащее Rh первое вещество после пульверизации и второе вещество после пульверизации соответственно медленно добавляли к полученной указанным способом суспензии предшественника, после этого перемешивали еще два часа с помощью высокоскоростной мешалки, чтобы получить смешанную суспензию. Затем полученную таким способом смешанную суспензию быстро сушили, дополнительно сушили при 150°C в течение суток, чтобы удалить влагу, и затем отжигали при 550°C в течение трех часов на воздухе. Таким образом, получали порошок катализатора согласно примеру 1.

После этого 225 г порошка катализатора, 25 г золя оксида алюминия, 230 г воды и 10 г азотной кислоты помещали в магнитную шаровую мельницу и затем смешивали, чтобы получить суспензию катализатора.

Помимо суспензии катализатора, содержащий Pt порошок катализатора Al2O3 и порошок Ce-Zr-Ox предварительно смешивали, чтобы получить суспензию таким же способом, как суспензию катализатора. Полученную таким способом суспензию наносили на монолитную подложку из кордиерита (0,12 л, 400 ячеек) и избыток суспензии в ячейках затем удаляли струей воздуха. После этого подложку сушили при 130°C и затем отжигали при 400°C в течение одного часа. Таким образом, получали подложку катализатора, покрытую содержащим Pt порошком катализатора Al2O3 и порошком Ce-Zr-Ox (всего 100 г/л).

После этого суспензию катализатора наносили на покрытую Pt подложку катализатора и удаляли избыток суспензии в ячейках струей воздуха. Подложку затем сушили при 130°C и отжигали при 400°C в течение одного часа. Таким образом, получали катализатор, покрытый содержащим Rh слоем катализатора (50 г/л), нанесенным на содержащий Pt слой катализатора (100 г/л).

(Пример 2)

Концентрацию Rh на носителе в порошке первого вещества в примере 1 изменяли на 1,4% масс. в примере 2. Кроме того, массовое соотношение полного количества порошка первого вещества и порошка второго вещества к третьему веществу (Al2O3) установили как 50:50. Составы материалов первого вещества и второго вещества определяли, как показано в таблице 1. Так, получали катализатор таким же способом, как в примере 1, за исключением описанных выше процессов. В катализаторе согласно примеру 2 второе вещество содержит иттрий (Y) в целях улучшения термостойкости второго вещества.

(Примеры 3-12)

Катализаторы в примерах 3-12 получали таким же способом, как в примере 1, за исключением того, что составы материалов первого вещества и второго вещества и диаметры вторичных частиц изменяли, как показано в таблице 1. В катализаторе согласно примеру 7 второе вещество содержало неодим (Nd), и в катализаторе согласно примеру 12 второе вещество содержало иттрий (Y) в целях улучшения термостойкости соответствующих вторых составов.

(Пример 13)

В примере 13 коллоид сложного оксида, имеющий диаметр первичных частиц 21 нм, использовали в первом веществе и коллоид сложного оксида, имеющий диаметр первичных частиц 65 нм, использовали во втором веществе. Родий осаждали только на первом составе. Затем катализатор согласно примеру 13 получали таким же способом, как в примере 1, за исключением того, что пропускали стадию пульверизации первого вещества, содержащего родий, и первое вещество и второе вещество смешивали с суспензией предшественника.

(Пример 14)

Катализатор согласно примеру 14 получали таким же способом, как в примере 1, за исключением того, что имеющийся в продаже золь диоксида кремния использовали вместо суспензии бемита, использованной в качестве предшественника третьего вещества во время приготовления суспензии катализатора в примере 1. Диаметр вторичных частиц и другие численные значения в данном примере приведены в таблице 1.

(Сравнительный пример 1)

Сравнительный пример 1 представляет собой пример, в котором материал АКК содержится не в порошке катализатора, но в слое катализатора, образованном на монолитной подложке.

Порошок первого вещества, удельная поверхность которого составляла приблизительно 70 м2/г, пропитывали раствором нитрата родия таким образом, что концентрация осажденного родия составляла 1,0% масс. Полученный таким способом материал сушили при 150°C в течение суток и затем отжигали при 400°C в течение одного часа. Таким образом, получали первое вещество, в котором концентрация осажденного родия составляла 1,0% масс. Полученное таким способом первое вещество, содержащее родий, пульверизовали, чтобы получить средний диаметр частиц (D50), как показано в таблице 1. Средний диаметр частиц измеряли с помощью того же устройства, как в случае примера 1.

В то же время бемит, азотную кислоту и воду смешивали и перемешивали в течение одного часа, чтобы получить суспензию предшественника. Затем содержащее Rh первое вещество после измельчения медленно добавляли к полученной указанным способом суспензии предшественника, после этого перемешивали еще два часа с помощью высокоскоростной мешалки, чтобы получить смешанную суспензию. Затем полученную таким способом смешанную суспензию быстро сушили, дополнительно сушили при 150°C в течение суток, чтобы удалить влагу, и затем отжигали при 550°C в течение трех часов на воздухе. Таким образом, получали порошок катализатора в сравнительном примере 1.

После этого 125 г порошка катализатора, 100 г порошка Zr-Ce-Ox, 25 г золя оксида алюминия, 230 г воды и 10 г азотной кислоты помещали в магнитную шаровую мельницу и затем смешивали, чтобы получить суспензию катализатора.

Помимо суспензии катализатора, содержащий Pt порошок катализатора Al2O3 и порошок Ce-Zr-Ox предварительно смешивали, чтобы получить суспензию таким же способом, как суспензию катализатора. Полученную таким способом суспензию наносили на монолитную подложку из кордиерита (0,12 л, 400 ячеек) и избыток суспензии в ячейках затем удаляли струей воздуха. После этого подложку сушили при 130°C и отжигали при 400°C в течение одного часа. Таким образом, получали подложку катализатора, покрытую содержащим Pt порошком катализатора Al2O3 и порошком Ce-Zr-Ox (всего 100 г/л).

После этого суспензию катализатора наносили на покрытую Pt подложку катализатора и удаляли избыток суспензии в ячейках струей воздуха. Подложку затем сушили при 130°C и отжигали при 400°C в течение одного часа. Таким образом, получали катализатор, покрытый содержащим Rh слоем катализатора (50 г/л), нанесенным на содержащий Pt слой катализатора (100 г/л).

(Сравнительный пример 2)

Сравнительный пример 2 представляет собой пример, в котором первое вещество и второе вещество покрывают третьим веществом не одновременно, но раздельно. Степень дисперсности катализатора в сравнительном примере 2 представляет собой соответствующее значение для порошка, полученного таким образом, что первое вещество окружено третьим веществом.

Порошок первого вещества, удельная поверхность которого составляла приблизительно 70 м2/г, пропитывали раствором нитрата родия таким образом, что концентрация осажденного родия составляла 1,0% масс. Полученный таким способом материал сушили при 150°C в течение суток и затем отжигали при 400°C в течение одного часа. Таким образом, получали первое вещество, в котором концентрация осажденного родия составляла 1,0% масс. Полученное таким способом первое вещество, содержащее родий, пульверизировали, чтобы получить средний диаметр частиц (D50), как показано в таблице 1. Средний диаметр частиц измеряли с помощью того же устройства, как в случае согласно примеру 1.

В то же время бемит, азотную кислоту и воду смешивали и перемешивали в течение одного часа, чтобы получить суспензию предшественника. Затем содержащее Rh первое вещество после измельчения медленно добавляли к полученной указанным способом суспензии предшественника, после этого перемешивали еще два часа с помощью высокоскоростной мешалки, чтобы получить смешанную суспензию. После этого полученную таким способом смешанную суспензию быстро сушили, дополнительно сушили при 150°C в течение суток, чтобы удалить влагу, и затем отжигали при 550°C в течение трех часов на воздухе. Таким образом, получали исходный материал А порошка катализатора в сравнительном примере 2.

Кроме того, порошок второго вещества измельчали, чтобы получить средний диаметр частиц (D50), как показано в таблице 1. Средний диаметр частиц измеряли с помощью того же устройства, как в случае согласно примеру 1.

К исходному материалу А порошка катализатора добавляли бемит, азотную кислоту и воду и перемешивали в течение одного часа, чтобы получить суспензию предшественника. Затем второе вещество после измельчения медленно добавляли к полученной указанным способом суспензии предшественника и перемешивали еще два часа с помощью высокоскоростной мешалки, чтобы получить смешанную суспензию. После этого полученную таким способом смешанную суспензию быстро сушили, дополнительно сушили при 150°C в течение суток, чтобы удалить влагу, и затем отжигали при 550°C в течение трех часов на воздухе. Таким образом, получали исходный материал B порошка катализатора в сравнительном примере 2.

После этого 125 г исходного материала А порошка катализатора, 100 г исходного материала B порошка катализатора, 25 г золя оксида алюминия, 230 г воды и 10 г азотной кислоты помещали в магнитную шаровую мельницу и затем смешивали, чтобы получить суспензию катализатора.

Помимо суспензии катализатора, содержащий Pt порошок катализатора Al2O3 и порошок Ce-Zr-Ox предварительно смешивали, чтобы получить суспензию таким же способом, как суспензию катализатора. Полученную таким способом суспензию наносили на монолитную подложку из кордиерита (0,12 л, 400 ячеек) и избыток суспензии в ячейках затем удаляли струей воздуха. После этого подложку сушили при 130°C и отжигали при 400°C в течение одного часа. Таким образом, получали подложку катализатора, покрытую содержащим Pt порошком катализатора Al2O3 и порошком Ce-Zr-Ox (всего 100 г/л).

После этого суспензию катализатора наносили на покрытую Pt подложку катализатора и удаляли избыток суспензии в ячейках струей воздуха. Подложку затем сушили при 130°C и отжигали при 400°C в течение одного часа. Таким образом, получали катализатор, покрытый содержащим Rh слоем катализатора (50 г/л), нанесенным на содержащий Pt слой катализатора (100 г/л).

(Сравнительный пример 3)

Сравнительный пример 3 представляет собой пример, в котором не использовали второе вещество и частицы благородного металла осаждали на первом составе, имеющем способность аккумулировать кислород.

Порошок первого вещества, удельная поверхность которого составляла приблизительно 70 м2/г, пропитывали раствором нитрата родия таким образом, что концентрация осажденного родия составляла 1,0% масс. Полученный таким способом материал сушили при 150°C в течение суток и затем отжигали при 400°C в течение одного часа. Таким образом, получали первое вещество, в котором концентрация осажденного родия составляла 1,0% масс. Полученное таким способом первое вещество, содержащее родий, пульверизировали, чтобы получить средний диаметр частиц (D50), как показано в таблице 1. Средний диаметр частиц измеряли с помощью того же устройства, как в случае согласно примеру 1.

В то же время бемит, азотную кислоту и воду смешивали и перемешивали в течение одного часа, чтобы получить суспензию предшественника. Затем содержащее Rh первое вещество после измельчения медленно добавляли к полученной указанным способом суспензии предшественника, после этого перемешивали еще два часа с помощью высокоскоростной мешалки, чтобы получить смешанную суспензию. После этого полученную таким способом смешанную суспензию быстро сушили, дополнительно сушили при 150°C в течение суток, чтобы удалить влагу, и затем отжигали при 550°C в течение трех часов на воздухе. Таким образом, получали порошок катализатора в сравнительном примере 3.

После этого 125 г порошка катализатора, 100 г порошка Al2O3, 25 г золя оксида алюминия, 230 г воды и 10 г азотной кислоты помещали в магнитную шаровую мельницу и затем смешивали, чтобы получить суспензию катализатора.

Помимо суспензии катализатора, содержащий Pt порошок катализатора Al2O3 и порошок Ce-Zr-Ox предварительно смешивали, чтобы получить суспензию таким же способом, как суспензию катализатора. Полученную таким способом суспензию наносили на монолитную подложку из кордиерита (0,12 л, 400 ячеек) и избыток суспензии в ячейках затем удаляли струей воздуха. После этого подложку сушили при 130°C и отжигали при 300°C в течение одного часа. Таким образом, получали подложку катализатора, покрытую содержащим Pt порошком катализатора Al2O3 и порошком Ce-Zr-Ox (всего 100 г/л).

После этого суспензию катализатора наносили на покрытую Pt подложку катализатора и удаляли избыток суспензии в ячейках струей воздуха. Подложку затем сушили при 130°C и отжигали при 400°C в течение одного часа. Таким образом, получали катализатор, покрытый содержащим Rh слоем катализатора (50 г/л), нанесенным на содержащий Pt слой катализатора (100 г/л).

(Примеры 15-18)

В примере 15 предварительно приготовленную подложку катализатора, включающую содержащий Pt слой катализатора, использованный в примере 1, подвергали следующей обработке, чтобы Ba находился в содержащем Pt слой катализатора. Т.е. подложку катализатора, покрытую Pt, пропитывали в течение заранее определенного периода времени раствором, который представлял собой смесь чистой воды и водного раствора ацетата бария (концентрация 40% масс.), после чего удаляли влагу и сушили при 400°C в течение одного часа. Таким образом, получали подложку катализатора, включающую слой катализатора, содержащий Pt и Ba. Остальные стадии были такими же, как в случае согласно примеру 1.

В примерах 16-18 содержащий Ba, Mg и Na адсорбирующий NOx материал соответственно содержался в первом веществе и/или втором веществе.

[Определение 1]

Из числа соответствующих примеров и сравнительных примеров в примерах 1-14 и сравнительных примерах 1-3 проводили испытания на долговечность и затем измеряли степень конверсии NOx в соответствующих примерах. В способе проведения испытания на долговечность катализатор устанавливали в систему выпуска отработанных газов бензинового двигателя объемом 3500 см3, температура катализатора на впуске составляла 800°C и двигатель работал непрерывно в течение 50 часов. В качестве топлива использовали не содержащий свинца бензин. Степень конверсии NOx вычисляли согласно математической формуле (3), причем катализатор устанавливали в систему выпуска отработанных газов бензинового двигателя объемом 3500 см3, температура катализатора на впуске составляла 400°C.

[Математическая формула 3]

Степень конверсии NOx (%) = (концентрация NOx на впуске катализатора) - (Концентрация NOx на выпуске катализатора)/(концентрация NOx на впуске катализатора) × 100

Расстояние между первым веществом и вторым веществом в соответствующих примерах измеряли методом ПСМ-РЭДС с помощью анализатора HF-2000, выпускаемого фирмой Hitachi, Ltd. Ускоряющее напряжение в данном определении составляло 200 кВ. Режим резания ультрамикротома был установлен на комнатную температуру. Контуры первого вещества и второго вещества выявляли на изображениях, полученных методом ПСМ-РЭДС с помощью анализатора изображений KS-400, выпускаемого фирмой Carl Zeiss Co., Ltd. После этого площади первого вещества и второго вещества вычисляли на основании выявленных контуров в круговом приближении, определяли каждую центральную точку и проводили определение ближайших центральных точек и измерения расстояний. Таким образом, получали расстояние между первым веществом и вторым веществом. Кроме того, вычисляли степень дисперсности катализатора согласно приведенной выше формуле.

Таблица 1 показывает степень конверсии NOx после обработки для испытания на долговечность соответствующих катализаторов в примерах 1-14 и сравнительных примерах 1-3, а также расстояние между первым веществом и вторым веществом и степень дисперсности катализатора в соответствующих примерах.

В примере 1 среднее расстояние между первым веществом и вторым веществом составляло 135 нм. Соотношение количества аккумулирующего кислород компонента (моль) в первом веществе и количества аккумулирующего кислород компонента (моль) во втором веществе превышало 100. Средний диаметр вторичных частиц первого вещества составлял 135 нм и средний диаметр вторичных частиц второго вещества составлял 220 нм. Средний диаметр частиц порошка катализатора, содержащего частицы благородного металла, составлял 2,7 мкм, и степень дисперсности составляла 56%. В испытании по нейтрализации отработанных газов степень конверсии NOx согласно примеру 1 показала превосходную нейтрализующую эффективность на уровне 93%.

В примере 2 первое вещество, несущее частицы благородного металла, имело способность аккумулировать кислород, потому что первое вещество дополнительно содержит церий, а также цирконий в качестве основного компонента. Среднее расстояние между первым веществом и вторым веществом в примере 2 составляло 145 нм. Соотношение количества аккумулирующего кислород компонента (моль) в первом веществе и количества аккумулирующего кислород компонента (моль) во втором веществе составляло 2,9. Кроме того, степень конверсии NOx согласно примеру 2 показала превосходную нейтрализующую эффективность на уровне 97%.

В примере 3, так как первое вещество и второе вещество представляют собой идентичные составы, соотношение количества (моль) аккумулирующего кислород компонента в первом веществе и количества (моль) аккумулирующего кислород компонента во втором веществе составляло 1,0. Таким образом, количество Ce в первом веществе является относительно высоким. В результате Rh находится в высокой степени окисления. Соответственно, в примере 1 наблюдали более высокую нейтрализующую эффективность, чем в примере 3.

В примере 4 диаметр вторичных частиц первого вещества составлял 350 нм. Однако, поскольку первое вещество было окружено третьим веществом, агрегирование прекратилось и более не активировалось. В результате была обеспечена высокая нейтрализующая эффективность.

В примере 5 диаметр частиц порошка катализатора составлял 7,0 мкм. Таким образом, эффективность диффузии газов в порошке катализатора снизилась. Соответственно, нейтрализующая эффективность в примере 5 была ниже по сравнению с примером 1.

В примере 6, поскольку перемешивание суспензии прекращали перед стадией сушки смешанной суспензии, степень дисперсности снизилась до 25%. В результате агрегирование частиц первого вещества и второго вещества происходило после испытания на долговечность. Соответственно, нейтрализующая эффективность в примере 6 была ниже по сравнению с примером 1.

В примере 7 празеодим наносили на материал АКК второго вещества и наблюдали превосходную нейтрализующую эффективность, практически такую же, как в примере 1, как показано в примере 7.

В примерах 8-11 второе вещество дополнительно содержало различные типы переходных элементов-металлов. Так как второе вещество представляло собой оксид, содержащий данные переходные элементы-металлы, поступал активный кислород, в результате чего повысилась нейтрализующая эффективность.

В примере 14 в качестве третьего вещества использовали SiO2. Степень конверсии в примере 14 была ниже, чем соответствующие степени конверсии в примерах 1-13, в которых в качестве третьего вещества использовали Al2O3. Однако нейтрализующая эффективность была выше по сравнению со сравнительным примером 1.

В сравнительном примере 1 порошок получен таким образом, что первое вещество было покрыто третьим веществом, и порошок Zr-Ce-Ox, использованный в примере 1, смешивали в слое катализатора. В сравнительном примере 1, поскольку порошок Zr-Ce-Ox как материал АКК не был окружен третьим веществом, агрегирование частиц порошка Zr-Ce-Ox вследствие роста кристаллов активировали после испытания на долговечность. Кроме того, существовало длинное расстояние между первым веществом, содержащим частицы благородного металла, и материалом АКК. В результате каталитическая эффективность в сравнительном примере 1 снизилась по сравнению с соответствующими примерами.

В сравнительном примере 2 первое вещество и второе вещество раздельно покрывали третьим веществом. Степень дисперсности катализатора в сравнительном примере 2 представляет собой значение для порошка, полученного таким образом, что первое вещество окружено третьим веществом. Катализатор в сравнительном примере 2 обеспечивает более высокую эффективность, которая достигнута вследствие предотвращения агрегирования частиц благородного металла по сравнению со сравнительным примером 1, поскольку первое вещество, несущее частицы благородного металла, было окружено третьим веществом. Однако существовало длинное расстояние между первым веществом и вторым веществом, и нейтрализующая эффективность снизилась по сравнению с катализаторами согласно примеру 1 и другим примерам.

В сравнительном примере 3 катализатор не содержал второе вещество, и все частицы Rh присутствовали на первом составе (Zr-Ce(30)-Ox). В катализаторе согласно сравнительному примеру 3 частицы Rh и первое вещество определяли в одном месте методом ПСМ-РЭДС. Однако, поскольку диаметр пучка РЭДС составляет 2 нм, определяемое расстояние между ними составляет 2 нм или менее. В катализаторе согласно сравнительному примеру 3, поскольку частицы Rh наносили на первое вещество, имеющее способность аккумулировать кислород, частицы Rh находились в высокой степени окисления, и каталитическая эффективность была ниже.

Далее, катализаторы, полученные таким образом, что каждую степень дисперсности целенаправленно изменяли в процессе производства, направляли на определение каталитической эффективности. Фиг.6 показывает соотношение между степенью дисперсности и степенью конверсии для четырех катализаторов согласно примеру 6, примеру 12, примеру 2 и примеру 10, причем каждый имеет различные степени дисперсности. Согласно фиг.6, когда степень дисперсности составляет 40% или более, подавляется агрегирование частиц, потому что уменьшается дисперсия расстояния между первым веществом и вторым веществом. В результате повышается нейтрализующая эффективность.

Кроме того, катализаторы, каждый из которых имел различные средние расстояния между первым веществом и вторым веществом, направляли на определение каталитической эффективности. Фиг.7 показывает соотношение между средним расстоянием и степенью конверсии NOx для соответствующих катализаторов согласно сравнительному примеру 1, сравнительному примеру 2, примеру 4, примеру 13 и сравнительному примеру 3. Согласно Фиг.7, когда среднее расстояние между первым веществом и вторым веществом находится в интервале от 5 нм до 300 нм, активный кислород эффективно поступает на частицы благородного металла из материала АКК, и можно предотвратить чрезмерное поступление активного кислорода. Соответственно, можно повысить эффективность нейтрализации NOx.

[Определение 2]

Далее, при использовании соответствующих катализаторов по примерам 15-18, приведенным в таблице 2, определяли нейтрализующую эффективность в условиях изменения состава топливовоздушной смеси от обедненного к обогащенному на основании предположения о том, что соответствующие катализаторы были установлены на двигатель, сжигающий обедненную топливовоздушную смесь.