Каталитический нейтрализатор и способ его изготовления (варианты) - RU2262983C2

Код документа: RU2262983C2

Описание

Настоящее изобретение относится к высокоэффективному трехкомпонентному катализатору (ТКК), включающему внутренний и внешний слои на инертном носителе. Эти слои содержат благородные металлы платиновой группы, нанесенные на материалы основы.

Трехкомпонентные каталитические нейтрализаторы применяют главным образом для превращения таких содержащихся в отработавших газах (ОГ) двигателей внутреннего сгорания токсичных составляющих, как монооксид углерода (СО), углеводороды (УВ) и окислы азота (NOx), в безвредные вещества. В известных трехкомпонентных каталитических нейтрализаторах с высокими активностью и долговечностью используют один или несколько каталитических компонентов из металлов платиновой группы, таких как платина, палладий, родий и иридий, нанесенных на огнеупорный оксидный носитель с большой удельной площадью поверхности, например на оксид алюминия с большой удельной площадью поверхности. Основа обычно находится в форме тонкого слоя или покрытия на приемлемом носителе или подложке, такой как монолитный носитель, представляющий собой огнеупорную керамическую или металлическую сотовую структуру.

Постоянно растущая потребность в повышенной каталитической активности и долговечности привела к созданию сложных каталитических форм, включающих множество каталитических слоев на структурах носителей, таких как слои, включающие выбранные материалы основы и каталитические компоненты, равно как и так называемые промоторы, стабилизаторы и накапливающие кислород соединения.

В патенте US 5063192 описан трехкомпонентный каталитический нейтрализатор с повышенной стойкостью к тепловым нагрузкам, который имеет первый и второй каталитические слои. Первый слой нанесен в виде покрытия непосредственно на поверхность монолитного сотового носителя и включает активный оксид алюминия и нанесенные на него каталитические компоненты, содержащие платину и/или родий, а также по меньшей мере одно соединение из группы диоксида циркония, оксида лантана или оксида бария. Второй слой в виде покрытия нанесен поверх первого слоя и включает активный оксид алюминия, оксид церия и каталитический компонент, который содержит палладий. Оксиды циркония, лантана и/или бария предотвращают спекание частиц активного оксида алюминия из-за высоких температур ОГ и тем самым повышают термостойкость такого трехкомпонентного каталитического нейтрализатора.

В патенте US 5677258 описан трехкомпонентный катализатор, включающий оксид бария, обладающий повышенной стойкостью к отравлению серой и водой. Этот катализатор состоит из двух слоев на сотовом носителе. Нижний каталитический слой находится непосредственно на носителе и включает по меньшей мере барий или лантан. Верхний слой включает водопоглощающий компонент. Катализатор далее включает каталитически активный металл, который находится по меньшей мере на нижнем или верхнем слое. В особом варианте выполнения нижний слой дополнительно включает палладий и активный оксид алюминия, а верхний слой дополнительно включает платину и родий.

В патенте US 5057483 описан трехкомпонентный каталитический нейтрализатор, включающий два отдельных слоя на монолитном носителе. Первый, нижний слой включает первый активированный алюминийоксидный носитель, каталитически эффективное количество первого платинового каталитического компонента, диспергированного на первом алюминийоксидном носителе, и каталитически эффективное количество сыпучего оксида церия. Второй или внешний слой включает носитель из совместно полученных оксида редкоземельного элемента - диоксида циркония, каталитически эффективное количество первого, родиевого каталитического компонента, диспергированного на этом носителе из совместно полученных оксида редкоземельного элемента - диоксида циркония, второй носитель из активированного алюминийоксидного носителя и каталитически эффективное количество второго, платинового каталитического компонента, диспергированного на втором алюминийоксидном носителе.

В WO 95/35152 описан другой трехкомпонентный каталитический нейтрализатор, включающий два слоя, которые являются термостабильными до 900°С и выше. Первый слой включает первый носитель, по меньшей мере один первый, палладиевый компонент, необязательный первый компонент с элементом платиновой группы, по меньшей мере один необязательный первый стабилизатор, по меньшей мере один необязательный первый компонент с редкоземельным металлом и необязательное соединение циркония. Второй слой включает второй носитель, второй платиновый компонент, родиевый компонент, вторую накапливающую кислород композицию, включающую разбавленный второй накапливающий кислород компонент и необязательный циркониевый компонент.

В DE 19726322-A1 описан трехкомпонентный каталитический нейтрализатор, который характеризуется повышенными активностью и термостабильностью и который состоит из двух слоев на инертном носителе. Первый или нижний слой включает несколько порошкообразных материалов, один или несколько высокодисперсных окислов щелочноземельных металлов и по меньшей мере один металл платиновой группы, который плотно контактирует со всеми компонентами первого слоя. Порошкообразные материалы первого слоя включают по меньшей мере один порошкообразный накапливающий кислород материал и по меньшей мере один дополнительный порошкообразный компонент. Второй слой также включает несколько порошкообразных материалов и по меньшей мере один металл платиновой группы. Порошкообразные материалы второго слоя включают по меньшей мере один порошкообразный накапливающий кислород материал и дополнительный порошкообразный компонент. Металлы платиновой группы этого второго слоя селективно осаждают порошкообразные материалы второго слоя. В предпочтительном варианте металлом платиновой группы в первом слое является палладий, а металлы платиновой группы второго слоя представляют собой платину и родий.

Этот последний трехкомпонентный каталитический нейтрализатор обладает исключительно высокой каталитической активностью, прежде всего в фазе холодного пуска современных двигателей внутреннего сгорания, которые при холодном пуске работают на обедненных топливовоздушных смесях с целью максимально быстрого повышения температуры ОГ. Такая исключительно эффективная характеристика каталитического нейтрализатора обусловлена по существу применением палладия, который в условиях так называемых бедных ОГ, образующихся при работе двигателя на обедненных смесях, эффективно работает при более низких температурах, чем платина. Несмотря на исключительно высокие рабочие характеристики при применении такого каталитического нейтрализатора приходится сталкиваться с проблемой недостаточного снабжения палладием, что связано повышением в последние годы цен на него и неопределенностью с поставками.

Другая проблема при применении существующих трехкомпонентных каталитических нейтрализаторов состоит в том, что они подвержены старению при прекращении подачи топлива. Понятие "старение при прекращении подачи топлива" отражает ухудшение рабочих характеристик каталитического нейтрализатора вследствие прекращения подачи топлива после работы двигателя внутреннего сгорания в режиме полной нагрузки. Такая ситуация часто возникает при быстрой езде автомобиля, когда необходимо экстренное замедление. При высокоскоростном движении автомобиля двигатель работает при таких соотношениях воздух/топливо, которые несколько ниже стехиометрического значения. Температура ОГ может достигать значений, которые гораздо выше 800°С, что является причиной повышения температуры катализатора до более высоких значений вследствие экзотермических реакций превращения на катализаторе. В случае резкого замедления современные электронные средства управления работой двигателя полностью прекращают подачу топлива в двигатель, в результате чего значение нормализованного соотношения воздух/топливо (также называемого коэффициентом избытка воздуха λ) в ОГ резко меняется с богатого до бедного.

Столь большие амплитуды изменения значений нормализованного соотношения воздух/топливо с богатого до бедного при высоких температурах каталитического нейтрализатора снижают каталитическую активность. Каталитическую активность можно по меньшей мере частично восстановить длительной работой двигателя со стехиометрическими условиями соотношений в ОГ. Чем быстрее возвращают каталитическую активность после старения в результате прекращения подачи топлива, тем выше работоспособность катализатора в целом. Таким образом, ускорение восстановления каталитической активности после старения в результате прекращения подачи топлива для современных трехкомпонентных каталитических нейтрализаторов является обязательным.

Задачей настоящего изобретения является разработка такого трехкомпонентного катализатора на основе платины и родия, который проявлял бы такие же каталитические рабочие характеристики, что и известные палладий/родиевые катализаторы, и который в промышленном отношении был бы способен конкурировать с последними. Более того, после высокотемпературного старения в условиях бедных ОГ такой катализатор должен быстро полностью восстанавливать свою эффективность в отношении превращения трех основных присутствующих в ОГ компонентов. Такой катализатор должен также обладать повышенной способностью к превращению окислов азота для снижения озонообразующего потенциала очищенных ОГ.

Эти и другие задачи решаются с помощью катализатора, включающего внутренний и внешний слои на инертной подложке-носителе, содержащие благородные металлы платиновой группы, осажденные на материалы основы. Такой катализатор отличается тем, что внутренний слой включает платину, осажденную на первой основе и на первом накапливающим кислород компоненте, а внешний слой включает платину и родий, осажденные на второй основе, и этот внешний слой далее включает второй накапливающий кислород компонент.

Катализатор по изобретению состоит из каталитического покрытия, включающего внутренний и внешний слои на инертном носителе, и, следовательно, представляет собой так называемый двухслойный катализатор. Понятие "внутренний слой" означает, что он является первым слоем каталитического покрытия, осажденного непосредственно на каталитическом носителе. Этот внутренний слой покрывают "внешним слоем" или вторым слоем. Подвергаемые обработке таким катализатором ОГ входят в непосредственный контакт с внешним слоем.

Понятия "материал-основа" или "основа" в описании настоящего изобретения использованы для обозначения порошкообразного материала, на котором в высокодисперсной форме, т.е. в виде мелких кристаллов с размерами в пределах 1-10 нм, можно осаждать каталитически активные компоненты, такие как благородные металлы платиновой группы элементов или другие промоторные компоненты. По этой причине удельная площадь поверхности (также называемой удельной площадью поверхности, определяемой по адсорбции азота методом БЭТ в соответствии со стандартом DIN 66132) материалов основы должна превышать 5 м2/г. Первый и второй накапливающие кислород компоненты катализатора также используют в порошкообразной форме.

Не основываясь на какой-либо теории, полагают, что вклад нижнего слоя в общую каталитическую эффективность предлагаемого катализатора заключается главным образом в окислении углеводородов и монооксида углерода, тогда как основная задача внешнего слоя состоит в восстановлении окислов азота. Однако внешний слой способствует также, прежде всего в фазе пуска холодного двигателя, превращению углеводородов и монооксида углерода.

Исключительно высокие свойства предлагаемого в изобретении катализатора в отношении старения при прекращении подачи топлива и превращения окислов азота приписывают главным образом тому факту, что во внешнем слое на втором материале-основе осаждают только платину и родий.

Было установлено, что осаждение платины и родия на одном и том же материале-основе сокращает время восстановления каталитический активности после воздействия условий бедных ОГ при высоких температурах. Результатом этого, в свою очередь, является более высокая эффективность превращения окислов азота в течение всего цикла движения автомобиля. В контексте настоящего изобретения осаждение платины и родия на одном и том же материале-основе означает, что платину и родий диспергируют на одних и тех же частицах второго материала-основы, т.е. платина и родий по меньшей мере тесно соседствуют на тех же самых частицах. Дальнейшие усовершенствования могут быть достигнуты обеспечением плотного контакта между обоими благородными металлами. Каким образом этого можно добиться, дополнительно описано ниже.

В соответствии с этим аспектом изобретения причины старения трехкомпонентных каталитических нейтрализаторов при прекращении подачи топлива могут заключаться в том, что большие амплитуды изменения значений нормализованного соотношения воздух/топливо с богатого до бедного при высоких температурах катализатора снижают каталитическую активность, прежде всего родия. В условиях стехиометрических или богатых ОГ родий восстанавливается до почти нулевого состояния окисления, которое для катализа трех компонентов является наиболее эффективным состоянием. В бедных ОГ и при высоких температурах катализатора родий окисляется до уровня окисления +3. В этом состоянии окисления родий оказывается менее активным для превращения трех токсичных компонентов. Более того, поскольку в кристаллографической структуре Rh2O3 является изоморфным относительно Al2О3, при температурах, превышающих 600°С, он способен мигрировать в кристаллическую решетку оксида алюминия или других изоморфных оксидных основ общего состава М2 О3 (где М обозначает атом металла), в результате чего каталитическая активность постоянно снижается.

Таким образом, для возврата его каталитической активности и предотвращения потерь родия в кристаллической решетке оксида алюминия, когда состав ОГ меняется, возвращаясь к стехиометрическому, родий необходимо восстановить максимально быстро. В соответствии с этим аспектом изобретения восстановление родия до нулевого состояния окисления катализируется платиной. Чем более плотным оказывается контакт между платиной и родием, тем выше этот эффект восстановления.

Кроме того, тенденцию Rh2O3 к миграции в изоморфные оксидные основы можно ограничить соответствующим легированием этих оксидов. Благоприятное влияние оказывают легирующие компоненты, которые в восстановительных условиях способны образовывать активированный водород. В восстановительных условиях активированный водород способствует более быстрому переводу оксида родия в металлическую форму и, следовательно, сведению к минимальной дальнейшей опасности миграции Rh2O3 в оксидную основу. Пригодным для этой цели легирующим компонентом является окись церия (оксид церия). Однако, поскольку оксид церия проявляет также способность к накоплению и выделению кислорода, количество оксида церия, используемое при легировании, должно быть небольшим, так как слишком высокое содержание оксида церия в оксидной основе промотирует окисление родия.

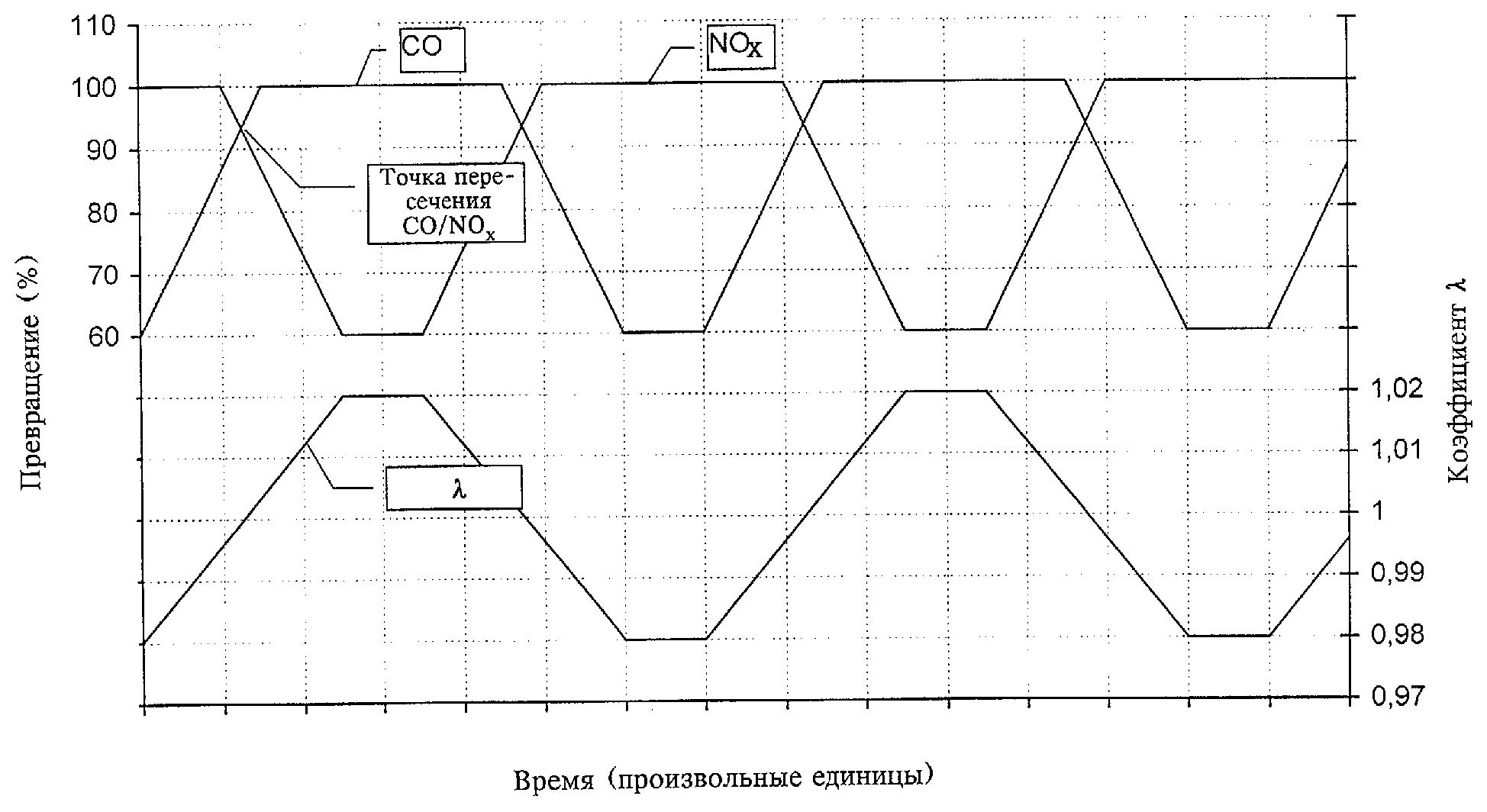

Ниже настоящее изобретение проиллюстрировано со ссылкой на прилагаемый чертеж, на котором схематично представлен принцип измерений для определения точек пересечения кривых CO/NOx.

Ниже более подробно рассмотрены конкретные варианты катализатора, предлагаемого в соответствии с настоящим изобретением.

Первая и вторая основы катализатора могут быть одинаковыми или различными. В предпочтительном варианте первую и вторую основы выбирают из группы, включающей диоксид кремния, оксид алюминия, диоксид титана, диоксид циркония, смешанные окислы или их смеси. Понятием "смешанные окислы" обозначают гомогенную смесь двух или большего числа окислов на атомарном уровне, которую можно рассматривать как новое химическое соединение, тогда как понятием "смесь" обозначают механическую смесь двух или большего числа порошкообразных оксидных материалов.

Наиболее целесообразно выбирать основы из активированных оксидов алюминия, необязательно дополненных диоксидом циркония или богатым диоксидом циркония смешанным оксидом, содержащим диоксид циркония. Активированные оксиды алюминия характеризуются удельной площадью поверхности до 400 м2/г. Они включают различные фазы от переходных оксидов алюминия, которые образуются во время выдержки гидроксидов алюминия при повышенной температуре на воздухе (см. Ullmann's Encyclopedia of Industrial Chemistry, 5-е изд., 1985 г., том А1, стр.561-562). Для повышенной термостойкости активные оксиды алюминия можно стабилизировать 0,5-20 мас.% оксида лантана. Такие материалы коммерчески доступны. Если оксид алюминия используют в качестве материала-основы для платины, часто применяемая стабилизация оксида алюминия окисью бария (оксидом бария) менее предпочтительна, поскольку она связана с опасностью образования платината бария.

Понятие "богатый диоксидом циркония" означает, что материал содержит по меньшей мере свыше 50 мас.%, предпочтительно свыше 60 мас.% и наиболее предпочтительно свыше 80 мас.% диоксида циркония, а остальное приходится на долю оксида иттрия, оксида неодима, окиси кальция (оксида кальция), диоксида кремния, оксида лантана или оксида церия, который обеспечивает стабилизацию диоксида циркония при термических нагрузках. В наиболее предпочтительном варианте используют смешанный оксид типа богатый диоксидом циркония диоксид циркония/оксид церия. Как соединения чистый диоксид циркония и стабилизированный диоксид циркония в дальнейшем обычно обозначены собирательным понятием "цирконийдиоксидный компонент".

В дополнение к стабилизированному оксиду алюминия и необязательному цирконийдиоксидному компоненту внутренний или первый слой катализатора включает накапливающий кислород материал для улучшенного превращения трех токсичных компонентов ОГ. Хорошо известно, что оксид церия проявляет способность накапливать кислород. В условиях бедных ОГ церий полностью окисляется до состояния окисления Се4+. В условиях богатых ОГ оксид церия выделяет кислород и переходит в состояние окисления Се3+. В предпочтительном варианте в качестве накапливающего кислород соединения вместо чистого оксида церия используют такие смешанные оксидные соединения, как богатый оксидом церия оксид церия/диоксид циркония с концентрацией оксида церия 60-90 мас.% в пересчете на общую массу смешанного оксида. Такие материалы доступны с удельными площадями поверхности 20-200 м2/г и проявляют хорошую температурную стабильность в отношении площади поверхности. Дальнейшие улучшения могут быть достигнуты стабилизацией этого материала оксидом празеодима, оксидом иттрия, оксидом неодима, оксидом лантана или их смесями. Для стабилизации достаточными оказываются концентрации стабилизирующих соединений в 0,5-10 мас.% в пересчете на общую массу стабилизированного материала. Стабилизация накапливающих кислород материалов на основе оксида церия с использованием оксида празеодима, оксида неодима, оксида лантана или их смесей описана в DE 19714707-A1.

В соответствии с настоящим изобретением в качестве основы для платины в первом слое служат как материалы основы, так и накапливающие кислород соединения. Было установлено, что нанесение платины только на один из этих материалов приводит к ухудшению каталитической активности.

В качестве накапливающего кислород материала внешнего слоя может быть использован материал, идентичный накапливающему кислород материалу внутреннего слоя или отличный от него. В предпочтительном варианте используют один и тот же материал для внутреннего и внешнего слоев, прежде всего смешанные окислы оксид церия/диоксид циркония, стабилизированные оксидом празеодима. Второй накапливающий кислород материал внешнего слоя следует поддерживать в состоянии, в котором он свободен от родия. Осаждение родия на втором накапливающем кислород материале вследствие окисления родия вызвало бы дезактивацию, состоящую в снижении восстанавливающего действия родия.

Внешний или второй слой может далее включать некоторое количество активного оксида алюминия в порошкообразной форме, который служит в качестве разбавляющего материала. Этот материал необязательно может быть стабилизирован оксидом лантана или оксидом бария.

Дополнительно улучшить каталитическую активность и температурную стабильность можно, дополнив второй слой высокодисперсным компонентом, выбранным из группы, включающей оксид иттрия, оксид неодима, оксид лантана или оксид празеодима, причем оксид празеодима предпочтителен. Эти соединения можно вводить в слой добавлением в композицию для нанесения покрытия второго слоя растворимого соединения, являющегося предшественником этих соединений.

Понятие "диспергированный компонент" означает, что в отличие от "порошкообразного компонента" этот материал добавляют в композицию для нанесения покрытия в форме растворимого соединения-предшественника, который приобретает свою конечную диспергированную форму при кальцинировании каталитического покрытия. Средний размер частиц диспергированных компонентов может находиться в интервале 0,001-0,1 мкм, в то время как средний диаметр частиц порошкообразных компонентов обычно находится в пределах 1-15 мкм.

Диспергированный компонент второго слоя выполняет множество функций. Во-первых, он стабилизирует порошкообразные компоненты (алюминийоксидную основу и оксид церия/диоксид циркония как накапливающий кислород компонент) второго слоя от термической деструкции. Таким образом, в случае добавления, например, оксида празеодима в диспергированной форме во второй слой оксид церия/диоксид циркония не следует стабилизировать предварительно, поскольку его обычно стабилизируют in situ в процессе получения покрытия. Во-вторых, оксид празеодима проявляет также способность к накоплению и выделению кислорода, которая улучшает динамическую характеристику готового катализатора, хотя способность оксида празеодима к накоплению кислорода выражена не столь явно, как у оксида церия.

Носитель катализатора, используемый по настоящему изобретению, имеет форму сотового монолитного элемента со множеством проходящих сквозь него практически параллельных каналов. Эти каналы ограничены стенками, на которые и наносят каталитическое покрытие, включающее внутренний и внешний слои.

Каналы в носителе определяют путь перемещения потока ОГ двигателя внутреннего сгорания. При движении по этим каналам ОГ вступают в тесный контакт с каталитическим покрытием, вследствие чего токсичные составляющие, содержащиеся в ОГ, превращаются в безвредные вещества. Носители могут быть изготовлены из любого приемлемого материала, в частности из металлических или керамических материалов, как это хорошо известно в данной области техники. Каналы расположены в виде однородной структуры по всему поперечному сечению носителей. Так называемая плотность ячеек (число каналов на единицу площади поперечного сечения) может варьироваться в пределах 10-200 см-2. Другими приемлемыми носителями могут служить материалы со структурой поропласта с открытыми порами. Могут быть использованы металлические или керамические поропласты.

Внутренний слой каталитического покрытия наносят на носитель с расходом от примерно 50 до 250 г/л, а внешний слой наносят с расходом 10-150 г/л объема носителя. В предпочтительном варианте этот внутренний слой включает 20-150 г/л первого компонента основы и 10-100 г/л первого накапливающего кислород компонента. Внутренний слой может далее включать 5-60 г/л диоксида циркония или цирконийдиоксидного компонента. Платина содержится в этом первом слое в концентрациях 0,01-5 мас.%, предпочтительно 0,05-1 мас.% в пересчете на общую массу первого слоя. Концентрация платины в пересчете на объем носителя катализатора составляет 0,01-12,5 г/л, наиболее предпочтительно 0,025-2 г/л.

В наиболее предпочтительном варианте первая основа включает активный оксид алюминия с удельной площадью поверхности в пределах 50-200 м2/г, стабилизированный оксидом лантана, в то время как первый накапливающий кислород компонент целесообразно выбирать из смешанных окислов типа богатый оксидом церия оксид церия/диоксид циркония, содержащих 60-90 мас.% оксида церия и дополнительно стабилизированных 0,5-10 мас.% оксида празеодима (Pr6О11). Полагают, что такой состав первого слоя усилит его каталитическую функцию в отношении окисления углеводородов (УВ) и монооксида углерода (CO).

Внешний слой каталитического покрытия включает 5-100 г/л, предпочтительно 5-20 г/л второй основы и 5-100 г/л, предпочтительно 5-50 г/л второго накапливающего кислород компонента. Внешний слой может далее включать 5-60 г/л активированного оксида алюминия. В этом внешнем слое на вторую основу наносят платину и родий. Если сравнивать с внутренним слоем, то предпочтительная концентрация благородных металлов в пересчете на массу материала основы во внешнем слое выше. Так, например, концентрацию сочетания платина плюс родий можно выбрать в пределах 0,5-20 мас.% в пересчете на массу второго материала основы, причем предпочтительна концентрация в пределах 1-15 мас.%. Эти концентрации соответствуют концентрациям в пересчете на объем катализаторного носителя в пределах 0,025-20 г/л, предпочтительно в пределах 0,05-15 г/л.

Как указано выше, платина, находясь в тесном контакте с родием, во внешнем слое способствует восстановлению оксида родия, образующегося в периоды прекращения подачи топлива, до металлического состояния. Для выполнения этой задачи массовое соотношение между платиной и родием следует выбирать в пределах от 5:1 до 1:3. Наиболее предпочтительны массовые соотношения в пределах от 3:1 до 1:1.

Как и в случае с внутренним слоем, в предпочтительном варианте вторую основу выбирают из активного оксида алюминия с удельной площадью поверхности в пределах 50-200 м2/г, стабилизированного оксидом лантана, в то время как второй накапливающий кислород компонент выбирают из смешанных окислов типа богатый оксидом церия оксид церия/диоксид циркония, содержащих 60-90 мас.% оксида церия, дополнительно стабилизированных 0,5-10 мас.% оксида празеодима (Pr6О11). Как указано выше, стабилизации оксидом празеодима или в другом варианте оксидом иттрия, оксидом неодима или оксидом лантана можно также достичь добавлением этих соединений во второй слой в виде высокодисперсных компонентов.

С целью подавить выделение сероводорода в первый и второй слои каталитического покрытия можно дополнительно вводить 1-40 г/л никелевого, железного или марганцевого компонента.

Катализатор по настоящему изобретению можно изготовить различными путями, некоторые из которых описаны ниже.

Для получения внутреннего слоя на каналы носителя можно наносить покрытие с использованием водной композиции для нанесения покрытий, включающей порошкообразные материалы основы этого внутреннего слоя (включая первый накапливающий кислород материал). Композиция для нанесения покрытия в контексте настоящего изобретения обычно называется дисперсией для нанесения покрытия. Технология нанесения покрытий на носители с использованием такой композиции для нанесения покрытий хорошо известна специалисту в данной области техники. Далее покрытие сушат и кальцинируют на воздухе. В предпочтительном варианте сушку проводят при повышенной температуре, до 150°С. При кальцинировании такого покрытия температура должна составлять 200-500°С, а продолжительность 0,1-5 ч.

После кальцинирования платину можно диспергировать в снабженном покрытием носителе путем погружения монолитного материала в раствор, содержащий соединение-предшественник платины. Этот раствор может представлять собой водный или неводный (в органическом растворителе) раствор. Можно использовать любое соединение-предшественник платины, при условии, что это соединение растворимо в выбранном растворителе и разлагается во время выдержки на воздухе при повышенных температурах. Примерами этих соединений платины являются платинохлористоводородная кислота, хлорплатинат аммония, гидрат тетрахлорида платины, дихлоркарбонилдихлорид платины, динитродиамин платины, нитрат платины, тетрааминонитрат платины и тетрааминогидроксид платины. После пропитки покрытие вновь кальцинируют на воздухе при температуре 200-500°С.

По другому варианту внутренний слой можно получать вначале пропиткой порошкообразных материалов внутреннего слоя водным раствором растворимого соединения-предшественника платины, сушкой и кальцинированием пропитанных порошкообразных материалов с целью термического закрепления на них платины. Далее этот катализированный материал используют при приготовлении водной композиции для нанесения покрытия с целью получения покрытий на стенках каналов носителя. После этого покрытие сушат и кальцинируют по описанной выше методике.

В предпочтительном методе получения внутреннего слоя готовят водную дисперсию порошкообразных материалов этого внутреннего слоя. Для осаждения и закрепления платины на порошкообразных материалах дисперсии в эту дисперсию осторожно распыляют раствор соединений-предшественников платины и затем соответствующим регулированием значения рН дисперсии на порошкообразные материалы осаждают соединение платины с получением конечной композиции для нанесения покрытий. В процессах распыления и осаждения дисперсию непрерывно перемешивают для быстрого и равномерного распределения вводимого раствора по всему объему дисперсии. Осажденные соединения прочно закрепляются на материалах основы.

Метод осаждения распылением описан в DE 19714732 А-1 и DE 19714707 А-1. В приведенном ниже описании он называется также осаждением с распылением.

Пригодными для осуществления такого метода осаждения соединениями-предшественниками платины являются те, которые уже описаны выше. Кроме того, могут быть использованы солюбилизированные амином соединения платины, такие как метилэтаноламинплатина (IV) гексагидроксид [(МЕА)2PtOH)6, т.е. (OHC2H4-NH2CH3)2+PtIV(OH6)], этаноламинплатина (IV) гексагидроксид [(EA)2Pt(OH)6 т.е. (OH-C2H4-NH3)2+PtIV(OH6)] и другие органические производные четвертичных аммониевых солей. Известно, что эти анионоактивные комплексные соединения платины образуют высокодисперсные осадки металлической платины.

Эти солюбилизированные амином соединения-предшественники образуют высокоосновные водные растворы. Когда в качестве материала основы используют оксид алюминия, за счет адсорбции солюбилизированные амином соединения-предшественники легко закрепляются на поверхности оксида алюминия. Адсорбированные материалы можно закреплять химическим путем, например нейтрализацией дисперсии.

Приготовленную таким образом дисперсию для нанесения покрытий далее используют для нанесения покрытия на стенки каналов носителя. После этого покрытие сушат и кальцинируют на воздухе.

Вышеописанный метод осаждения с распылением предпочтителен, поскольку он включает только одну стадию сушки и кальцинирования, тогда как по каждому из первых двух методов необходимы две стадии сушки и кальцинирования.

В предпочтительном варианте первый накапливающий кислород компонент для нижнего слоя выбирают из смешанного оксида типа богатый оксидом церия оксид церия/диоксид циркония, стабилизированный оксидом празеодима. Может быть использован уже стабилизированный материал или стабилизацию можно осуществлять на отдельной стадии. Оксид церия/диоксид циркония можно также стабилизировать оксидом празеодима in situ в процессе получения первого слоя. Для этой цели может быть приготовлен раствор соединения-предшественника оксида празеодима, в котором диспергируют оксид церия/диоксид циркония. Далее в эту дисперсию для осаждения соединения-предшественника на оксиде церия/диоксиде циркония распыляют аммиак. Приемлемыми соединениями-предшественниками празеодима служат ацетат и нитрат празеодима.

Далее образовавшуюся дисперсию используют для приготовления конечной композиции для нанесения покрытий дополнительным добавлением активного оксида алюминия и необязательно порошкообразного цирконийдиоксидного компонента. Затем порошкообразные материалы этой дисперсии катализируют платиной путем вышеописанного осаждения с распылением.

После осаждения на носителе внутреннего слоя внешний слой можно получать следующим образом.

Вначале пропиткой второй основы водным раствором растворимых соединений-предшественников платины и родия, а также сушкой и кальцинированием этой пропитанной основы готовят основу, несущую платину и родий. После катализирования основы диспергируют в воде второе накапливающее кислород соединение и дополнительный активированный оксид алюминия с получением композиции для нанесения покрытий. Эту композицию для нанесения покрытий используют для получения внешнего покрытия поверх внутреннего слоя. В завершение носитель с покрытием вновь сушат и кальцинируют по описанной выше методике.

Приемлемыми соединениями-предшественниками платины являются те, которые уже упомянуты выше. В качестве соединения-предшественника родия можно эффективно использовать гексааминродийхлорид, трихлорид родия, карбонилхлорид родия, гидрат трихлорида родия, нитрат родия и ацетат родия, но предпочтителен нитрат родия.

Вторую основу можно пропитывать соединениями-предшественниками платины и родия либо последовательно в любом порядке, либо одновременно с использованием одного общего раствора. Однако, как указано выше, крайне необходимо добиться максимально тесного контакта между платиной и родием. Было установлено, что в этом отношении наиболее целесообразно сначала осаждать на материал основы путем вышеописанного осаждения с распылением вначале платину, а затем родий. С этой целью соединение-предшественник платины выбирают из солюбилизированных амином соединений платины типа этаноламинплатина (IV) гексагидроксиды, а осаждение платины осуществляют соответствующим регулированием значения рН дисперсии. После осаждения платины основу не сушат и не кальцинируют, а непосредственно затем из раствора кислого соединения-предшественника родия, такого как нитрат родия, осаждают родий.

По этой причине водную дисперсию для нанесения покрытий, предназначенную для получения внешнего слоя, получают приготовлением из второго материала основы, предпочтительно из активного оксида алюминия, первой водной дисперсии и последующим распылением водного раствора солюбилизированного амином соединения-предшественника платины в эту дисперсию. Активный оксид алюминия легко адсорбирует солюбилизированное амином соединение-предшественник платины. После этого в такую дисперсию распыляют водный раствор кислого соединения-предшественника родия и значение рН дисперсии соответствующим образом регулируют с целью закрепления во второй основе соединений платины и родия.

Далее катализированный второй материал основы из жидкой фазы первой дисперсии можно выделить, а также высушить и кальцинировать с последующим его повторным диспергированием совместно со вторым накапливающим кислород компонентом и необязательным дополнительным количеством активного оксидного алюминия для приготовления дисперсии для нанесения покрытий, предназначенной для получения внешнего слоя. Для кальцинирования катализированного материала основы наиболее целесообразно применять распылительное или экспресс-кальцинирование. В случае распылительного или экспресс-кальцинирования мокрый материал распыляют в поток горячего газа с температурой в пределах 700-1000°С, в результате чего в течение нескольких секунд или даже в течение менее секунды происходят сушка и разложение соединений-предшественников. Этим обеспечивается высокое диспергирование образующихся кристаллитов с благородными металлами.

Однако в предпочтительном варианте промежуточную стадию сушки и кальцинирования катализированного материала основы исключают, а второй накапливающий кислород компонент и необязательный дополнительный активный оксид алюминия добавляют непосредственно в первую дисперсию, содержащую катализированную вторую основу. Такая возможность существует благодаря тому, что при описанном осаждении с распылением платина и родий прочно закрепляются на втором материале основы.

Далее приготовленную таким образом дисперсию для нанесения покрытий используют при получении поверх внутреннего слоя внешнего слоя с последующими сушкой и кальцинированием носителя с покрытием. Этот последний метод получения внешнего слоя предпочтительнее ранее описанного метода, поскольку позволяет избежать отдельной тепловой обработки катализированной второй основы.

Предпочтительный второй накапливающий кислород компонент выбирают из смешанного оксида типа оксид церия/диоксид циркония, стабилизированного оксидом празеодима. Стабилизации оксида церия/диоксида циркония можно эффективно добиться осуществлением in situ уже описанного выше метода. С этой целью в дисперсию, включающую оксид алюминия, катализированный платиной и родием, вводят раствор соединения-предшественника празеодима, оксид церия/диоксид циркония и необязательный оксид алюминия. Образующуюся дисперсию далее используют для нанесения второго слоя покрытия. При кальцинировании этого слоя соединение-предшественник празеодима на поверхности порошкообразных материалов второго слоя образует высокодисперсный празеодим. Благодаря этому оксид церия/диоксид циркония стабилизируется против термических нагрузок, а за счет способности празеодима накапливать кислород, кроме того, повышается способность к накоплению кислорода катализатором.

В целом в наиболее предпочтительном варианте осуществления изобретения внутренний слой катализатора включает платину, осажденную на активном оксиде алюминия и на смешанном оксиде типа богатого оксидом церия оксида церия/диоксида циркония, а внешний слой катализатора включает платину и родий, осажденные на активном оксиде алюминия, и, кроме того, внешний слой включает смешанный оксид типа богатый оксидом церия оксид церия/диоксид циркония. Этот катализатор может быть приготовлен следующим путем:

а) приготовлением раствора соединения-предшественника празеодима, добавлением смешанного оксида в виде оксида церия/диоксида циркония и регулированием значения рН дисперсии таким образом, чтобы вызвать осаждение соединения предшественника празеодима на оксиде церия/диоксиде циркония,

б) последующим добавлением в дисперсию со стадии а) алюминийоксидного и необязательно цирконийдиоксидного компонента,

в) распылением в дисперсию со стадии б) раствора соединения-предшественника платины и его осаждением на оксид алюминия, оксид церия/диоксид циркония и необязательно цирконийдиоксидный компонент с получением первой композиции для нанесения покрытия, предназначенной для получения внутреннего слоя катализатора,

г) нанесением на монолитный носитель покрытия с использованием первой композиции для покрытий, а также сушки и кальцинированием покрытия с получением таким образом носителя, покрытого внутренним слоем,

д) приготовлением дисперсии активного оксида алюминия и распылением в эту дисперсию раствора соединения платины,

е) последующим распылением в дисперсию со стадии д) водного раствора растворимого соединения-предшественника родия и регулированием значения рН дисперсии с получением таким образом дисперсии активного оксида алюминия, катализированного платиной и родием,

ж) добавлением в дисперсию со стадии е) активного оксида алюминия, смешанного оксида в виде богатого оксидом церия оксида церия/диоксида циркония и необязательно раствора соединения-предшественника празеодима с получением второй композиции для покрытий, предназначенной для внешнего слоя катализатора,

з) применением этой второй композиции для покрытий при нанесении внешнего слоя поверх внутреннего слоя и

и) сушки и кальцинированием монолитного носителя с покрытием.

В наиболее предпочтительном варианте активный оксид алюминия, используемый на стадиях а) и г) для внутреннего и внешнего слоев, стабилизируют 0,5-20 мас.% оксида лантана. В вышеописанном методе материалы основы и оксид церия/диоксид циркония стабилизируют оксидом празеодима in situ. По другому варианту стабилизацию оксида церия/диоксида циркония оксидом празеодима, оксидом иттрия, оксидом неодима, оксидом лантана или их смесями можно осуществлять на отдельной стадии с использованием указанных легирующих соединений пропиткой, осаждением с распылением, соосаждением или совместным термическим гидролизом.

Для стабилизации оксида церия/диоксида циркония пропиткой порошкообразный оксид церия/диоксид циркония смачивают водным раствором соединений-предшественников целевого легирующего элемента, а затем сушат и кальцинируют. С этой целью часто прибегают к методу насыщения объема пор. В этом случае соединения-предшественники растворяют в таком количестве воды, которое соответствует водопоглощающей способности оксида церия/диоксида циркония.

Осаждение с распылением уже описано выше для случая осаждения соединений благородных металлов на материалах основы.

Для стабилизации оксида церия/диоксида циркония соосаждением готовят общий раствор соединений-предшественников оксида церия и диоксида циркония, а также соединения-предшественника стабилизирующего элемента. Затем эти три соединения одновременно осаждают добавлением приемлемого осадителя. Так, например, оксид церия/диоксид циркония, стабилизированный празеодимом, может быть получен приготовлением общего раствора нитрата церия, нитрата циркония и нитрата празеодима и добавлением карбоната аммония или оксалата аммония, вследствие чего церий, цирконий и празеодим одновременно осаждаются как карбонаты или оксалаты. После фильтрования и сушки целевой стабилизированный оксид церия/диоксид циркония получают кальцинированием. По другому варианту соосаждение можно также осуществлять в основной среде.

Для стабилизации оксида церия/диоксида циркония совместным термическим гидролизом из гидроксинитрата церия, гидроксинитрата циркония и гидроксинитрата легирующего элемента готовят коллоидный раствор. Затем этот коллоидный раствор повышением температуры обезвоживают. В результате гидроксинитраты разлагаются с образованием соответствующих оксидов. Совместный термический гидролиз описан, например, в WO 98/16472.

Улучшенные свойства предлагаемого в изобретении катализатора проиллюстрированы ниже на примерах.

На чертеже схематично проиллюстрирован принцип измерений при определении точек пересечения кривых CO/NOx.

Сравнительный пример 1

Обычный однослойный платинородиевый катализатор СК1 (сравнительный катализатор 1) готовили следующим образом.

Карбонат церия и циркония в течение ночи обрабатывали водой и уксусной кислотой при комнатной температуре с частичным получением соответствующих ацетатов. В образовавшуюся дисперсию добавляли стабилизированный оксид алюминия и сыпучий оксид церия с малой удельной площадью поверхности. После мокрого измельчения этим шламом по обычной технологии погружения покрывали монолитный носитель. Подложку с покрытием сушили на воздухе и кальцинировали на воздухе в течение 2 ч при 500°С.

После промывки покрытия общее количество материала, поглощенного носителем, составляло 205 г/л, что соответствовало 112 г/л стабилизированного оксида алюминия, 34 г/л сыпучего оксида церия, 34 г/л оксида церия и 25 г/л диоксида циркония, причем оба последних соединения получали из ацетатных предшественников.

Промытый слой покрытия пропитывали платиновой и родиевой солями, не содержавшими хлоридов (тетрааминонитрат платины и нитрат родия). При концентрации 1,41 г/л (40 г/фут3) массовое соотношение между платиной и родием составляло 5Pt/1Rh.

Состав готового катализатора приведен в таблице 1.

Пример 1

Двухслойный катализатор К1 в соответствии с изобретением готовили следующим образом.

Получение первого (внутреннего) слоя

В раствор ацетата празеодима вводили богатый церием накапливающий кислород компонент (70 мас.% оксида церия, 30 мас.% диоксида циркония). Регулируемым распылением аммиака и перемешиванием в течение примерно 30 мин ацетат празеодима осаждали на оксиде церия/диоксиде циркония. После этого добавляли стабилизированный оксид алюминия (3 мас.% La2O3, 97 мас.% Al2O3) и сыпучего диоксида циркония. Далее в шлам распыляли раствор платинового соединения [(ЕА)2Pt(OH)6] и соответствующим регулированием значения рН дисперсии добавлением уксусной кислоты на оксиде алюминия и оксиде церия/диоксиде циркония осаждали платину. После измельчения шлама в этот шлам погружали монолитный носитель для нанесения первого слоя.

Окончательное после промывки покрытия количество поглощенного материала составляло 160 г/л. В завершение первый слой сушили с последующим кальцинированием на воздухе при 500°С.

Получение второго (внешнего) слоя

В воде диспергировали стабилизированный оксид алюминия (4 мас.% La2O3, 96 мас.% Al2O3). После этого распыляли не содержавшую хлоридов платиновую соль [(EA)2Pt(OH)6], которая легко адсорбировалась на оксиде алюминия. Далее распыляли нитрат родия. Оба каталитических компонента закрепляли на алюминийоксидной основе регулированием значения рН.

В завершение в промытое покрытие вводили оксид алюминия, ацетат празеодима и богатый оксидом церия накапливающий кислород компонент (70 мас.% оксида церия, 30 мас.% диоксида циркония).

Перед нанесением на монолитную подложку покрытия значение рН шлама доводили до приблизительно 6 и измельчали. После промывки покрытия общее количество материала, поглощенного вторым слоем, составляло 70 г/л. Катализатор сушили и кальцинировали на воздухе при 500°С.

Состав готового катализатора приведен в таблицах 2 и 3.

Массовое соотношение между платиной и родием в верхнем слое составляло 1Pt/1Rh. Общее содержание платины и родия было равным 1,41 г/л (1,175 г Pt/л и 0,235 г Rh/л) при массовом соотношении 5Pt/1Rh (совокупное массовое соотношение для обоих слоев).

Сравнительный пример 2

Двухслойный катализатор СК2 готовили по такому же методу, что и катализатор из примера 1. В отличие от примера 1, платину в первом слое осаждали на отдельной стадии приготовления только на оксиде алюминия перед приготовлением шлама для покрытий, предназначенного для обработки этого первого слоя.

Сравнительный пример 3

Двухслойный катализатор СК3 готовили по такому же методу, что и катализатор из примера 1. В отличие от примера 1, все количество платины наносили только на первый слой. Таким образом, в получаемом сравнительном катализаторе платина и родий были полностью отделены друг от друга.

Оценка катализаторов

а) Испытание на двигателе

Катализаторы в соответствии с вышеописанными примерами и сравнительными примерами вначале подвергали старению с работающим двигателем внутреннего сгорания (рабочий объем двигателя 2,8 л) в течение 76 ч при температуре ОГ перед поступлением в катализатор 850°С. После этого определяли рабочую температуру катализатора для превращения УВ, СО и NOx и точки пересечения CO/NOx. Понятием рабочая температура обозначают температуру О Г, при которой с помощью катализатора превращению подвергаются 50% соответствующей токсичной составляющей ОГ. Для УВ, СО и NOx рабочая температура может быть разной.

Проводили два раздельных эксперимента со старением. В первом эксперименте образец катализатора К1 и сравнительный катализатор СК1 подвергали совместному старению, тогда как во втором эксперименте совместному старению подвергали другой образец катализатора К1 и сравнительные катализаторы СК2 и СК3. Поскольку эксперименты со старением в точности воспроизвести было невозможно, катализаторы после двух экспериментов со старением были несколько разными. Таким образом, сопоставить между собой можно было только те катализаторы, которые подвергали старению в ходе проведения одного и того же эксперимента.

Определение рабочей температуры проводили при объемной скорости 65000 ч-1 с постепенным повышением температуры ОГ (38° К/мин) двигателя.

Принцип определения точек пересечения кривых CO/NOx схематично представлен на чертеже. Коэффициент избытка воздуха λ топливовоздушной смеси, подаваемой в двигатель, периодически изменялся с 0,98 (обогащенная топливовоздушная смесь) до 1,02 (обедненная топливовоздушная смесь) и наоборот. Для каждого из значений λ=0,98 и λ=1,02 продолжительность пребывания задавали равной 1 мин. Переход с режима работы на обогащенной смеси в режим работы на обедненной смеси и обратно также производили в течение 3 мин. Соответствующее колебание значений К показано на чертеже (нижний график). На чертеже показаны также соответствующие графики превращений СО и NOx. При работе на обедненной смеси превращение СО фактически равно 100%, а при работе на обогащенной смеси оно падает до приблизительно 50-60%. Превращение NOx носит обратный характер, что видно по форме соответствующей кривой превращения NOx. При работе на обогащенной смеси степень превращения NOx приближается к 100%, тогда как при работе на обедненной смеси степень превращения NOx падает до значений в пределах 50-60%. При значении λ=1 оба графика превращения пересекаются. Соответствующая степень превращения представляет собой максимальное значение превращения, которое может быть достигнуто одновременно для СО и NOx. Чем выше эта точка пересечения, тем лучше динамическая характеристика каталитической активности катализатора, соответственно каталитического нейтрализатора.

При описанном непосредственно выше определении точки пересечения используют так называемое статическое колебание значений λ. Можно также использовать динамическое колебание значений λ. В этом случае график колебаний значений λ дополнительно модулируют с частотой 1 или 0,5 Гц. Амплитуда может быть равной ±1 В/Т или ±0,5 В/Т (воздух/топливо). Эта амплитуда обычно превосходит амплитуду графика колебаний ±0,02 λ, что соответствует амплитуде В/Т±0,3.

Динамические точки пересечения для катализаторов из предыдущих примеров определяли при объемной скорости 65000 ч-1 и при температуре ОГ 450 и 400°С. При температуре ОГ 450°С соотношение в топливовоздушной смеси модулировали с частотой 1 Гц и амплитудой 1 В/Т (1 Гц ± 1 воздух/топливо). При температуре ОГ 400°С амплитуду модулирования уменьшали до 0,5 В/Т (1 Гц ± 0,5 воздух/топливо).

Результаты определений представлены в таблицах 4 и 5. В таблице 4 сопоставляются данные для катализаторов, которые подвергали старению в ходе проведения первого эксперимента со старением, тогда как в таблице, 5 сопоставляются данные для катализаторов, которые подвергали старению в ходе проведения второго эксперимента со старением.

Примечания: СК обозначает сравнительный катализатор, К обозначает катализатор, Т50 обозначает рабочую температуру для 50%-ной конверсии.

б) Испытания на модели газа

После старения катализаторов из примера 1 и сравнительного примера 3 в течение 16 ч при 985°С в обедненной смеси синтетического газа, содержавшей 6 об.% O2, 10 об.% Н2O, 20 част./млн SO2 и остальное N2, точки пересечения кривых CO/NOx определяли при температуре газовой смеси 400°С и объемной скорости 100000 ч-1. Точки пересечения определяли при трех различных концентрациях SO2 (0,5 и 20 част./млн) в этой газовой смеси. Результаты представлены в таблице 6.

Пример 2

В соответствии с примером 1 дополнительно изготавливали ряд из 4 различных катализаторов К2, К3, К4 и К5. В отличие от примера 1, все катализаторы изготавливали с общим содержанием благородных металлов 2,12 г/л (60 г/фут3). Массовое соотношение между платиной и родием в верхнем слое варьировали для определения его влияния на каталитические свойства катализаторов. Распределение благородных металлов в этих катализаторах представлено в таблице 7.

До определения точек пересечения кривых CO/NOx все четыре катализатора подвергали старению в течение 12 ч при температуре ОГ перед поступлением в катализаторы 1100°С с использованием смеси синтетического газа, содержавшей 6 об.% O2, 10 об.% водяного пара, 20 част./млн диоксида серы и остальное - азот.

Статические точки пересечения для этих катализаторов определяли при температуре ОГ 400°С и объемной скорости 100000 ч-1. В ходе проведения этого испытания коэффициент 1 отработавших газов увеличивали с 0,98 до 1,02 в течение 5 мин. Значение А в 1,02 поддерживали постоянным в течение 1 мин. Затем в течение 5 мин значение 1 вновь уменьшали до 0, 98. По истечении 1 мин простоя указанный цикл вновь повторяли 2 раза. Приведенные в таблице 8 параметры точек пересечения кривых CO/NOx являются средними значениями для двух последних циклов испытания.

Примечание: *) означает отсутствие точки пересечения.

Для этих определений использовали модель газа следующего состава:

С целью вызвать колебание значений λ содержание кислорода в модели газа варьировали в пределах 0,93-1,77 об.%.

Пример 3

В соответствии с примером 1 изготавливали два дополнительных катализатора К6 и К7 с общим содержанием благородных металлов 1,41 г/л (40 г/фут3). При изготовлении катализатора К6 работали в точности аналогично примеру 1, в то время как при изготовлении катализатора К7 последовательность пропиток платиной и родием второй основы изменяли на обратную: вначале на активированной алюминийоксидной основе осаждали родий и только затем платину.

Для обоих катализаторов проводили испытание с целью определить поведение их точек пересечения кривых CO/NOx и определить их рабочие температуры. Полученные результаты сведены в таблицу 9.

Из результатов, представленных в таблице 9, можно видеть, что динамическое поведение катализатора К6 намного лучше, чем катализатора К7. Не основываясь на какой-либо теории, полагают, что этот эффект можно объяснить более плотным контактом между платиной и родием, когда вначале осаждают платину, а затем родий.

Пример 4

Аналогично примеру 1 изготавливали четыре дополнительных катализатора К8, К9, К10 и К11, но с внесением следующих изменений. Общее задаваемое содержание благородных металлов составляло 1,77 г/л (50 г/фут3).

Соотношение платина/родий изменяли таким образом, чтобы оно составляло 3:2. Кроме того, в дисперсии для покрытий для внутренних слоев катализаторов К9-К11 в порошкообразном виде добавляли различные количества MnO2 и NiO. Эти подавляющие выделение сероводорода компоненты вводили в дисперсии для покрытий после распыления соединения платины.

Для определения выделения этими катализаторами сероводорода их вначале насыщали серой в условиях бедного ОГ (при объемной скорости 65000 ч-1, температуре 550°С, значении λ 1,01, приблизительном содержании серы в топливе 200 част./млн и приблизительном периоде насыщения >0,5 ч). После этого значение λ уменьшали до 0,88 и с помощью установленного на испытательной линии масс-спектрометра определяли выделение сероводорода. Пиковый максимум количества выделявшегося сероводорода для катализаторов К8-К11 указан в таблице 10.

Пример 5

Катализаторы в соответствии с изобретением не содержат палладия. Тем не менее они обеспечивают выделение сравнительно малых количеств углеводородов, монооксида углерода и окислов азота как и катализаторы, в которых использованы палладий и родий.

Еще одна задача изобретения состоит в снижении затрат на металлы платиновой группы (МПГ) в новых платинородиевых катализаторах в сравнении с затратами на МПГ в известных двухслойных палладиевородиевых катализаторах, приведенными на апрель 1999 г. Таким образом, в соответствии с примером 1 готовили катализаторы с различным общим содержанием благородных металлов и варьируемым соотношением платина/родий и их сравнивали по таким показателям, как активность при нейтрализации ОГ и стоимость МПГ.

Катализаторы испытывали на транспортном средстве, сертифицированном в соответствии с нормой EU-II, в качестве основных каталитических нейтрализаторов, установленных под полом кузова, при значении соотношения объем катализатора/рабочий объем двигателя 0,67. После старения в течение 16 ч при 985°С параметры катализаторов определяли при 10 об.% воды в азоте. В соответствии с циклом тестирования, определяемым новой европейской нормой MVEG-EU III, испытания проводили с холодным пуском в стехиометрических условиях.

В таблице 11 представлены относительные уровни выбросов со значениями для палладиевородиевого сравнительного катализатора (14Pd/1Rh), нормированными к 100.

Как следует их данных таблицы 11, на превращение УВ, CO и NOx сильное влияние оказывает содержание родия, и для данного целевого уровня выбросов снижение содержания платины в пользу содержания родия оказывается благоприятным. В то время как, например, при общем содержании 1,77 г/л обогащенный родием компонент (3Pt/2Rh) в транспортном средстве, сертифицированном согласно норме EU-II, характеризуется более низким уровнем выбросов всех трех токсичных компонентов в сравнении с Pd/Rh-эталоном (3,53 г/л, 14Pd/1Rh), параметры для варианта с высоким содержанием платины 3,32 г/л (45Pt/2Rh) опускаются ниже результатов композиции с содержанием 1,77 г/л (3Pt/2Rh), несмотря на более высокое общее содержание и определенно более высокую стоимость благородных металлов.

Для специалистов в данной области техники очевидна возможность других вариантов и модификаций, которые следует рассматривать как включенные объемом прилагаемой формулы изобретения.

Реферат

Настоящее изобретение относится к каталитическому нейтрализатору и способу его изготовления. Описан высокоэффективный каталитический нейтрализатор, включающий внутренний и внешний слои на инертном носителе, содержащие благородные металлы платиновой группы, осажденные на материалах основы, и накапливающие кислород компоненты. Этот каталитический нейтрализатор отличается тем, что внутренний слой содержит платину, осажденную на первой основе, и первый накапливающий кислород компонент, а внешний слой содержит платину и родий, осажденные только на второй основе, и этот второй слой дополнительно содержит второй накапливающий кислород компонент. Описан также способ изготовления каталитического нейтрализатора путем нанесения на носитель покрытия из композиции, содержащей порошкообразные материалы, включающие первый материал основы и первый накапливающий кислород компонент, с последующей сушкой, кальцинированием, погружением носителя с покрытием в раствор предшественника платины, покрытие кальцинируют и поверх слоя наносят внешний слой. Описаны еще два варианта способа изготовления каталитического нейтрализатора. Технический эффект - повышенная способность каталитического нейтрализатора к восстановлению каталитической активности после старения в результате прекращения подачи топлива. 4 н. и 20 з.п. ф-лы, 11 табл., 1 ил.

Комментарии