Катализатор, содержащий биметаллические наночастицы металлов платиновой группы - RU2753835C2

Код документа: RU2753835C2

Чертежи

Описание

Настоящее изобретение относится к каталитически-активным изделиям для очистки выбросов выхлопного газа и способам их изготовления и применения. Более конкретно, изобретение относится к каталитически-активным изделиям, содержащим наночастицы палладия-родия, для достижения эффективного превращения оксидов азота.

Существующие на сегодня автомобильные катализаторы для обработки выхлопного газа автомобилей, работающих на бензине, включают катализаторы трехкомпонентной конверсии (three way catalysts - TWCs) или катализаторы четырехкомпонентной конверсии (four way catalysts - (FWCs™). Такие катализаторы используют палладий (Pd) и родий (Rh) в качестве активных веществ для превращения углеводородов (HC), монооксида углерода (CO) и оксидов азота (NOx) в безвредные диоксид углерода (CO2), азот (N2) и воду (H2O).

Сам по себе Pd является активным компонентом для окисления HC и CO в CO2, в то время как Rh сам по себе является эффективным компонентом для превращения NOx в N2. В настоящее время Pd является самым дешевым из металлов платиновой группы (PGM) и обеспечивает очень хорошую термическую стойкость, хотя и проявляя повышенную чувствительность к каталитическим ядам, например, сере. В настоящее время Rh является самым дорогим PGM, но демонстрирует хорошую устойчивость к серосодержащим каталитическим ядам. Соответственно этому, для одновременного превращения всех трех загрязняющих веществ (HC, CO и NOx) в безвредные продукты обычно требуются как Pd, так и Rh.

Одной из главных проблем при разработке TWC является то, как наиболее эффективно использовать Rh. Термическая стойкость Rh не так хороша, как термическая стойкость Pd, и Rh часто подвергается сильному деактивирующему взаимодействию с оксидом алюминия при температурах примерно 600°C и выше. Были предложены различные механизмы деактивации Rh, включая образование алюмината родия, капсулирование Rh оксидом алюминия. Например, было замечено, что когда Rh используется в присутствии Pd в условиях окисления при высоких температурах, могут образовываться сплавы Pd-Rh. Избыточный Pd может образовывать PdO, покрывающий поверхность сплавов Pd-Rh, что может сильно подавлять превращение NOx. Чтобы избежать образований нежелательных сплавов Pd-Rh, современные композиции TWC из Pd/Rh часто используют Pd и Rh на отдельных фазах носителя.

По этой причине в данной области техники существует постоянная потребность в предоставлении каталитических материалов трехкомпонентной конверсии (TWC), которые обеспечивают превосходную каталитическую активность, термическую устойчивость и эффективное использование компонента Rh и компонента Pd.

Предоставляются каталитически-активные изделия, содержащие по меньшей мере два слоя покрытия из пористого оксида типа «washcoat», где первый слой содержит термически устойчивые содержащие Rh мультиметаллические частицы (например, наночастицы Pd-Rh), а второй слой покрытия из пористого оксида типа «washcoat» содержит компонент металла платиновой группы (PGM). Эти по меньшей мере два слоя покрытия из пористого оксида типа «washcoat» могут находиться на подложке в различных положениях по отношению друг к другу (например, в слоистой форме и/или зонированно). Содержащие Rh мультиметаллические наночастицы диспергируют на носителе из жаропрочного оксида металла (например, оксида алюминия) в процессе образования содержащих Rh каталитически-активных композиций таким образом, что наночастицы остаются диспергированными и не агломерируются. Каталитически-активные композиции, содержащие наночастицы, содержащие Rh, являются устойчивыми при высоких температурах старения, обеспечивая повышенную термическую устойчивость каталитически-активным изделиям, что может сохранять их каталитическую активность. Превосходное превращение углеводородов, монооксида углерода и оксидов азота достигается с помощью таких каталитически-активных изделий.

Один аспект изобретения направлен на каталитически-активное изделие для уменьшения выбросов выхлопного газа из двигателя внутреннего сгорания, включающее подложку катализатора, имеющую множество каналов, приспособленных для течения газа, причем каждый канал имеет поверхность стенки и каталитическое покрытие этих поверхностей или внутри пор этой стенки, причем каталитическое покрытие содержит первое покрытие из пористого оксида типа «washcoat», содержащее компонент металла платиновой группы (PGM) и первый носитель из жаропрочного оксида металла, и второе покрытие из пористого оксида типа «washcoat», содержащее множество наночастиц палладия-родия и второй носитель из жаропрочного оксида металла. В некоторых вариантах исполнения второе покрытие из пористого оксида типа «washcoat» присутствует в качестве верхнего слоя каталитического покрытия. В некоторых вариантах исполнения первое покрытие из пористого оксида типа «washcoat» расположено непосредственно на подложке катализатора, а второе покрытие из пористого оксида типа «washcoat» расположено сверху первого покрытия из пористого оксида типа «washcoat». В некоторых вариантах исполнения первое покрытие из пористого оксида типа «washcoat» и второе покрытие из пористого оксида типа «washcoat» присутствуют в зонированной конфигурации. Как таковое, каталитическое покрытие, описанное в настоящем документе, может содержать один (зонированный) слой, два слоя или больше слоев (например, три слоя), причем один или несколько слоев при желании могут быть зонированными.

В некоторых вариантах исполнения наночастицы палладия-родия имеют средний размер первичных частиц от примерно 1 до примерно 20 нм. В некоторых вариантах исполнения наночастицы палладия-родия имеют средний размер первичных частиц от примерно 5 до примерно 10 нм.

В некоторых вариантах исполнения наночастицы палладия-родия имеют массовое соотношение Pd : Rh от примерно 1 : 10 до примерно 10 : 1. В некоторых вариантах исполнения наночастицы палладия-родия имеют массовое соотношение Pd : Rh от примерно 1 : 1 до примерно 3 : 1.

В некоторых вариантах исполнения второй носитель из жаропрочного оксида металла представляет собой оксид алюминия. В некоторых вариантах исполнения первый носитель из жаропрочного оксида металла представляет собой компонент накопления кислорода. В некоторых вариантах исполнения компонент PGM представляет собой палладий.

В некоторых вариантах исполнения компонент PGM содержит палладий, первый носитель из жаропрочного оксида металла представляет собой композит из оксида церия-оксида циркония, а второй носитель из жаропрочного оксида металла представляет собой оксид алюминия.

В некоторых вариантах исполнения первое покрытие из пористого оксида типа «washcoat», кроме того, содержит один или несколько дополнительных компонентов, выбранных из группы, состоящей из промотора, стабилизатора и их комбинаций.

Другой аспект изобретения направлен на способ снижения одного или нескольких из уровней содержания CO, HC и NOx в потоке выбросов выхлопного газа из двигателя внутреннего сгорания, включающий контакт потока выбросов выхлопного газа с каталитически-активным изделием согласно изобретению.

Другой аспект изобретения направлен на систему обработки выхлопного газа для снижения одного или нескольких из уровней содержания CO, HC и NOx в потоке выбросов выхлопного газа из двигателя внутреннего сгорания, содержащую каталитически-активное изделие согласно изобретению, расположенное ниже по потоку от двигателя внутреннего сгорания. В некоторых вариантах исполнения двигатель внутреннего сгорания представляет собой бензиновый двигатель.

Другой аспект изобретения направлен на способ изготовления каталитически-активного изделия, включающий:

(а) покрытие по меньшей мере части несущей подложки первым покрытием из пористого оксида типа «washcoat», содержащим компонент PGM и первый носитель из жаропрочного оксида металла, чтобы получить несущую подложку с однослойным покрытием; и

(b) покрытие по меньшей мере части данной однослойной несущей подложки вторым покрытием из пористого оксида типа «washcoat», содержащим множество наночастиц палладия-родия и второй носитель из жаропрочного оксида металла, чтобы получить каталитическое изделие.

В некоторых вариантах исполнения этот способ дополнительно включает в себя предоставление первого покрытия из пористого оксида типа «washcoat», включающее стадии:

образования водного раствора соли PGM;

контакт данного водного раствора с первым носителем из жаропрочного оксида металла для образования первого носителя из жаропрочного оксида металла, содержащего PGM; и

смешивания первого носителя из жаропрочного оксида металла, содержащего PGM, с растворителем для образования первого покрытия из пористого оксида типа «washcoat» в форме суспензии.

В некоторых вариантах исполнения способ дополнительно включает предоставление второго покрытия из пористого оксида типа «washcoat», включающее стадии:

образования водного раствора соли родия и соли палладия, восстанавливающего агента и поверхностно-активного вещества;

смешивания и нагревания данного водного раствора, тем самым восстанавливая по меньшей мере часть родия и палладия до нулевой валентной формы под действием восстанавливающего агента в присутствии поверхностно-активного вещества, с образованием водной дисперсии наночастиц палладия-родия;

контакт водной дисперсии наночастиц палладия-родия с жаропрочным носителем с образованием каталитического материала;

сушки этого каталитического материала; и

смешивания высушенного каталитического материала с растворителем для образования второго покрытия из пористого оксида типа «washcoat» в форме суспензии.

Чтобы обеспечить понимание вариантов исполнения изобретения, делается ссылка на прилагаемые чертежи, которые не обязательно выполнены в масштабе, и на которых обозначения позиций относятся к компонентам из примерных вариантов исполнения изобретения. Эти чертежи являются только примерными и не должны толковаться как ограничивающие изобретение.

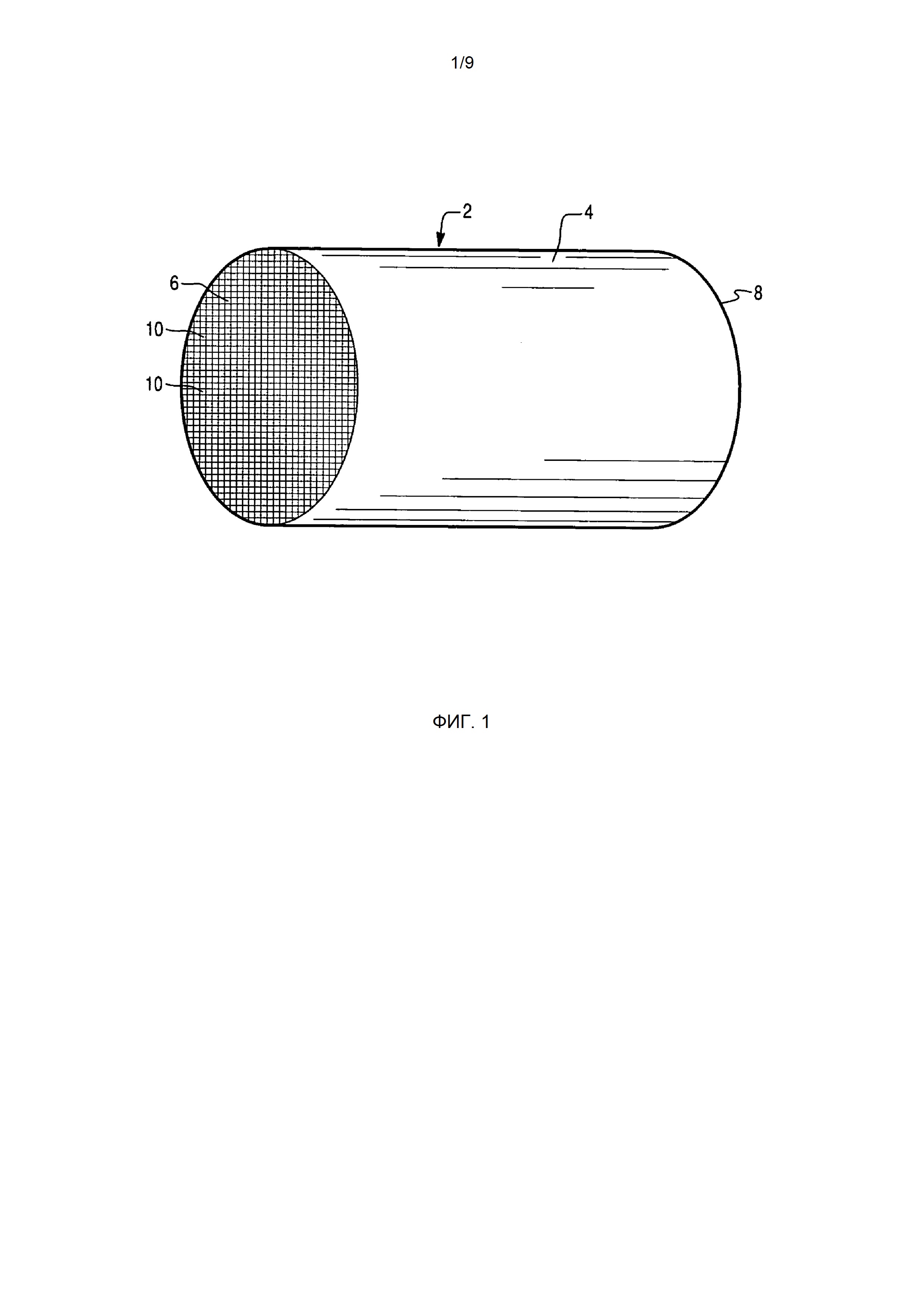

ФИГ. 1 представляет собой вид в перспективе несущей подложки, имеющей сотовую структуру, которая может содержать каталитически-активное изделие в соответствии с настоящим изобретением;

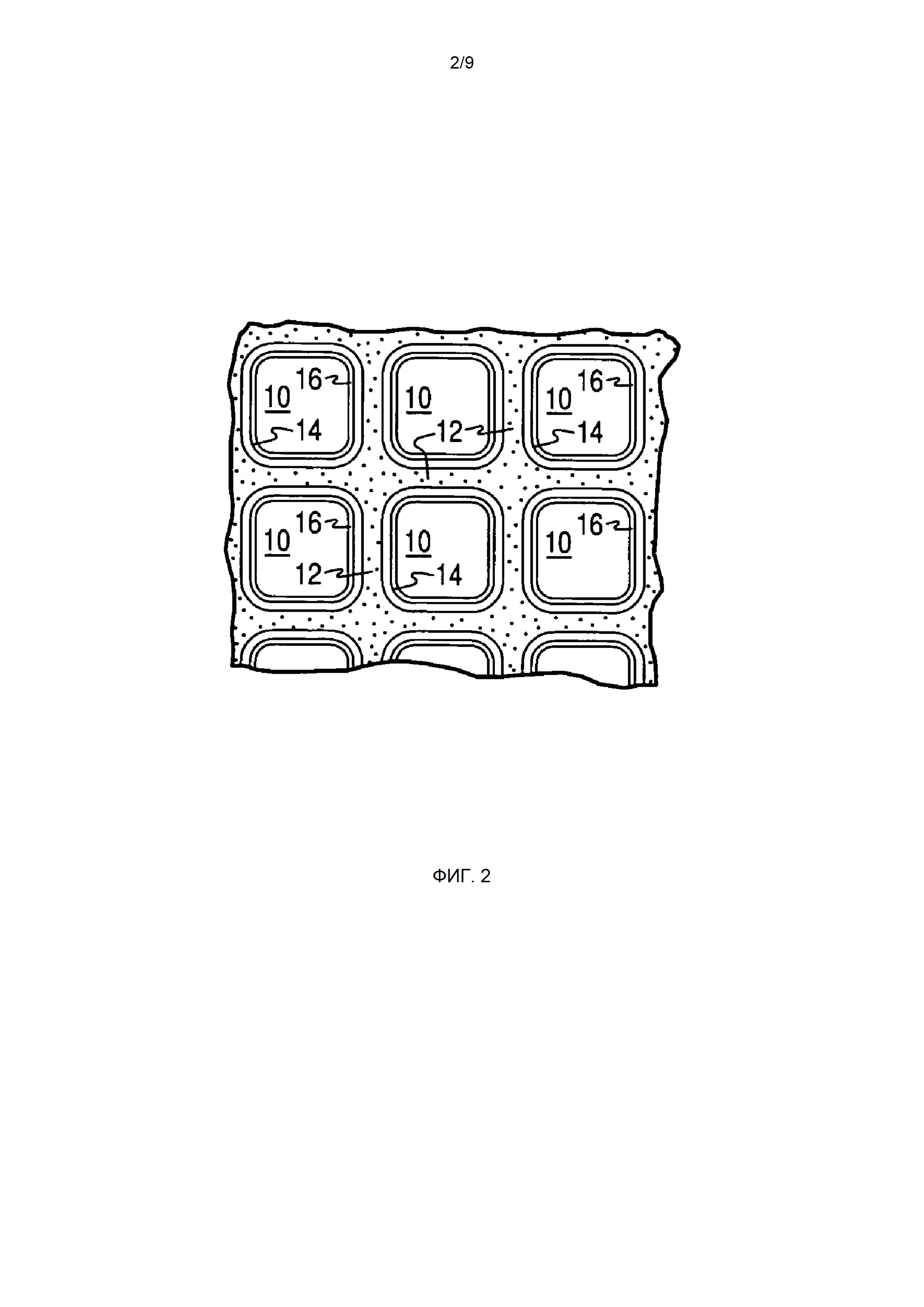

ФИГ. 2 представляет собой частичный вид в поперечном сечении, увеличенный относительно ФИГ. 1, и взятый вдоль плоскости, параллельной торцевым поверхностям несущей подложки из ФИГ. 1, который показывает увеличенный вид множества протоков для потока газа, показанных на ФИГ. 1, в варианте исполнения, в котором подложка представляет собой монолитную подложку с проточным течением;

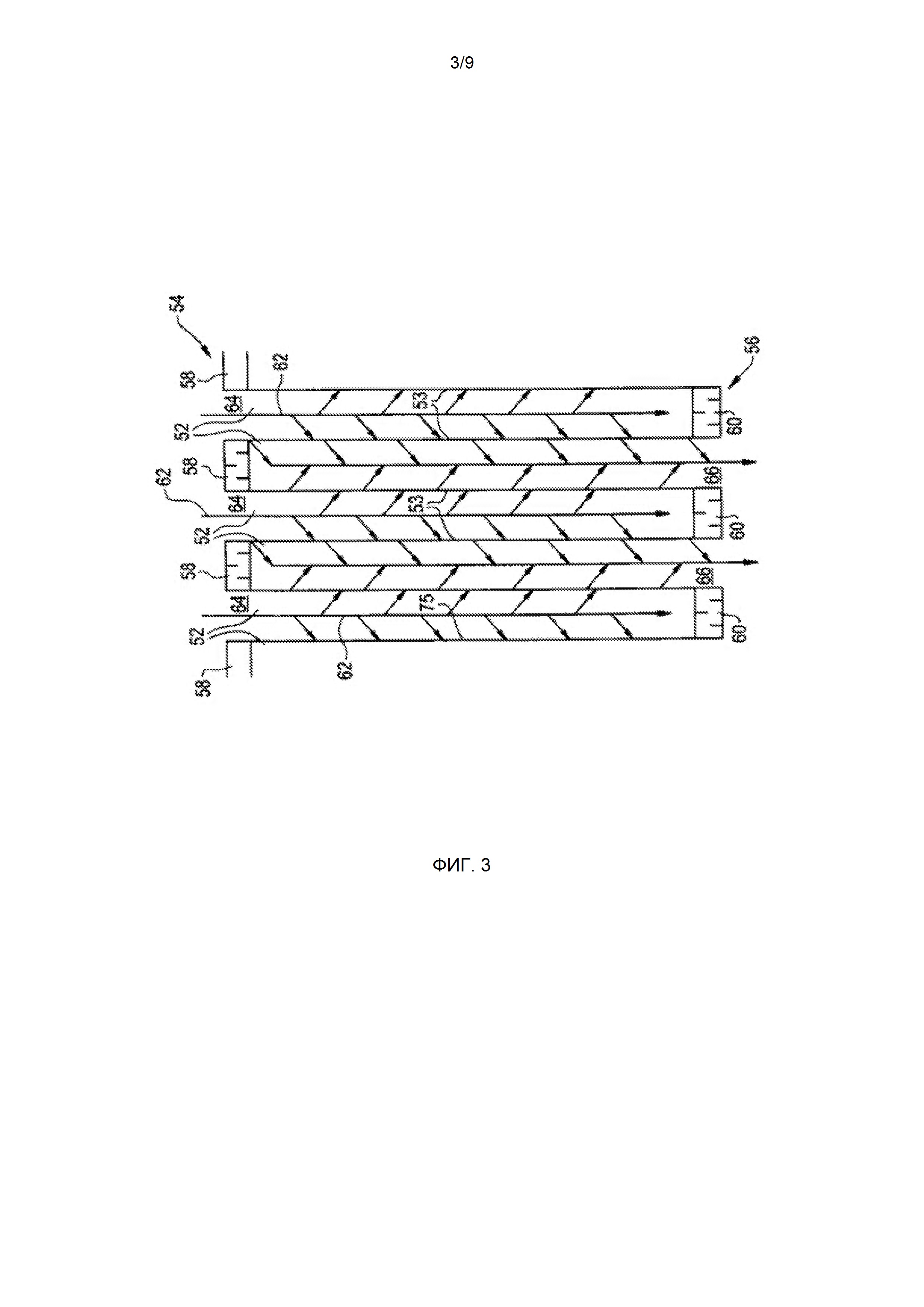

ФИГ. 3 представляет собой вид в разрезе сечения, увеличенный относительно ФИГ. 1, причем несущая подложка сотовой структуры на ФИГ. 1 представляет собой монолитную фильтрующую подложку с проточными стенками;

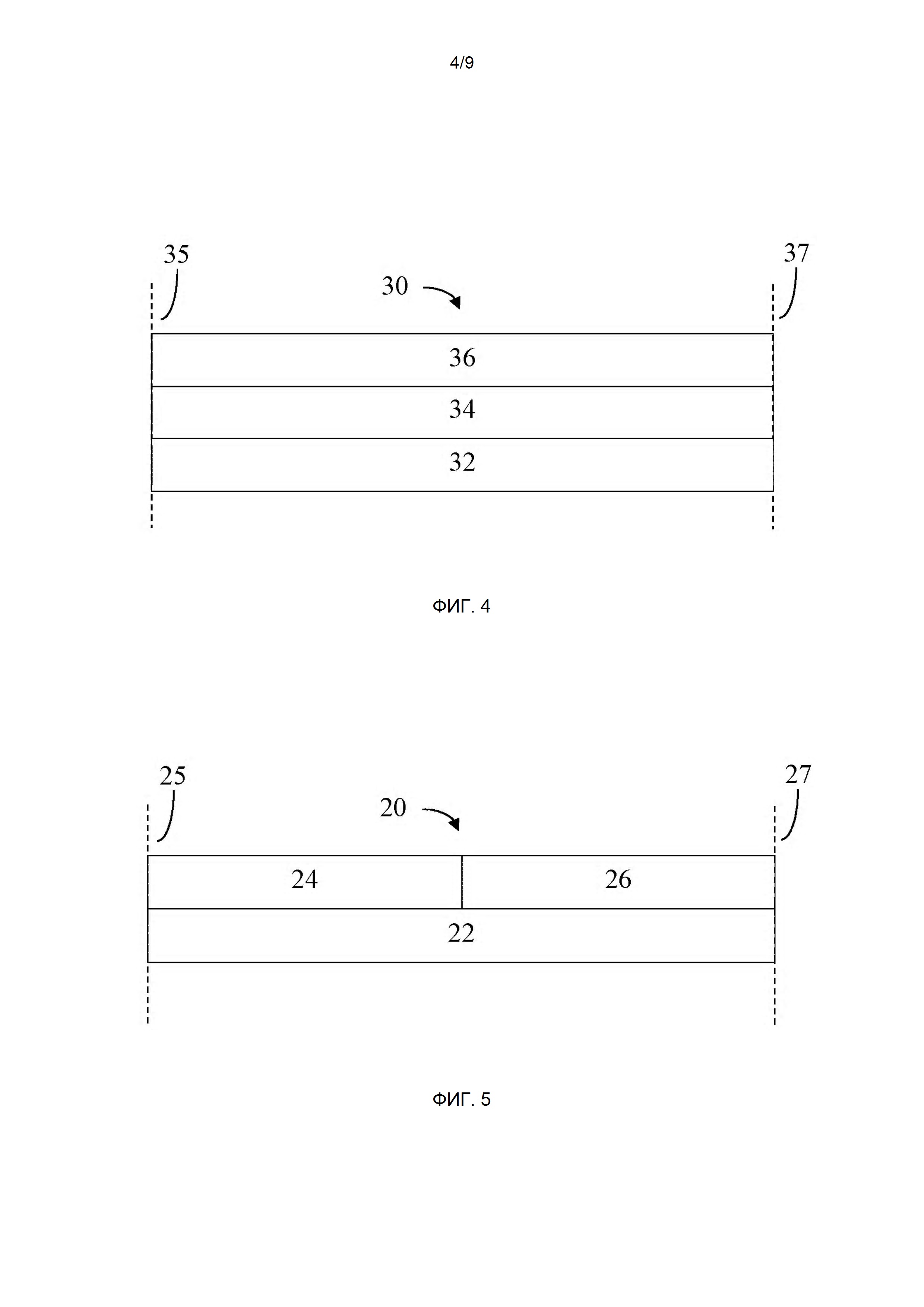

ФИГ. 4 показывает вид поперечного сечения слоистого катализатора согласно настоящему изобретению;

ФИГ. 5 показывает вид поперечного сечения зонированного катализатора согласно настоящему изобретению;

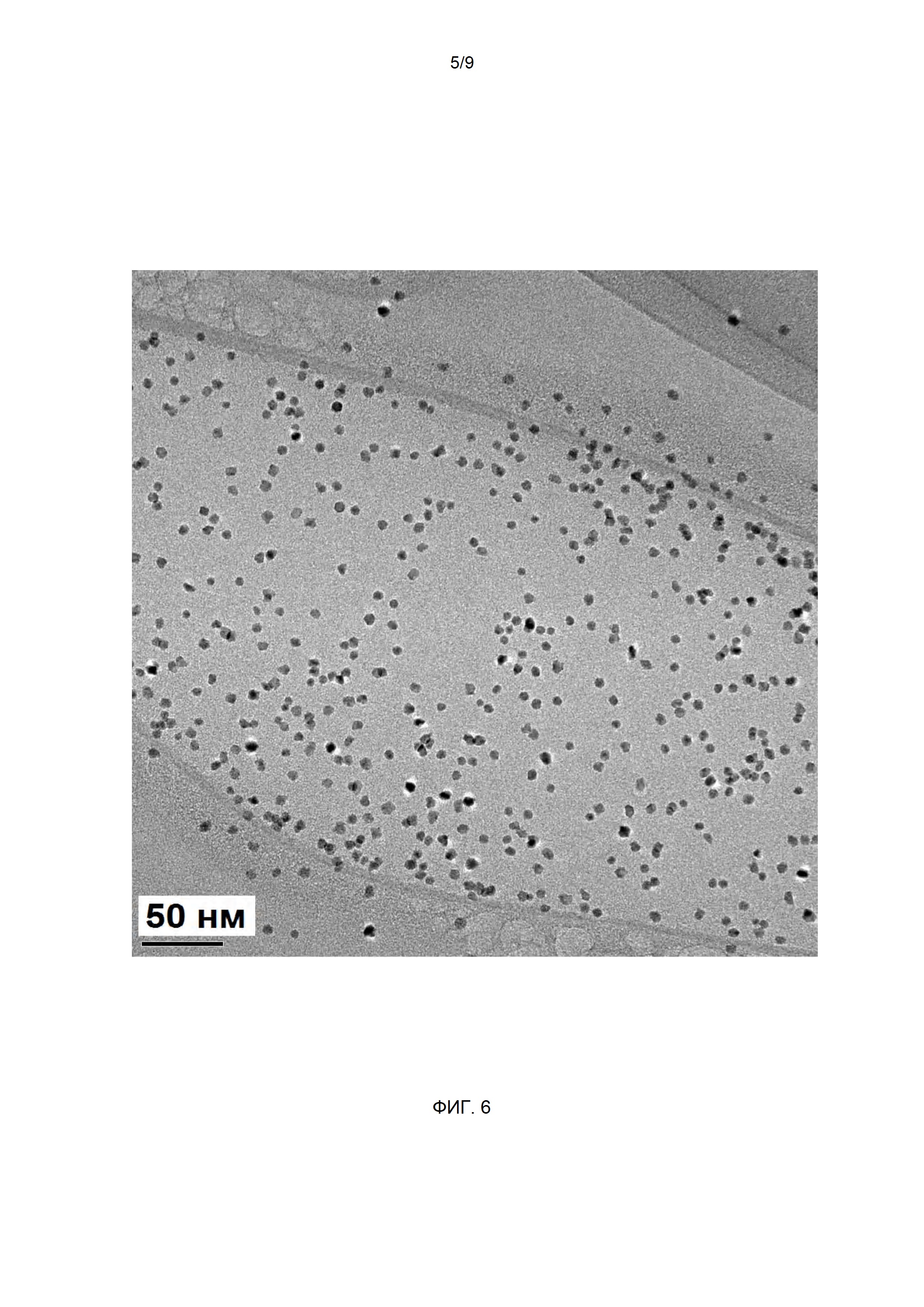

ФИГ. 6 представляет изображение ПЭМ (просвечивающей электронной микроскопии - англ. TEM) приготовленных очищенных наночастиц Pd-Rh с масштабом 50 нм;

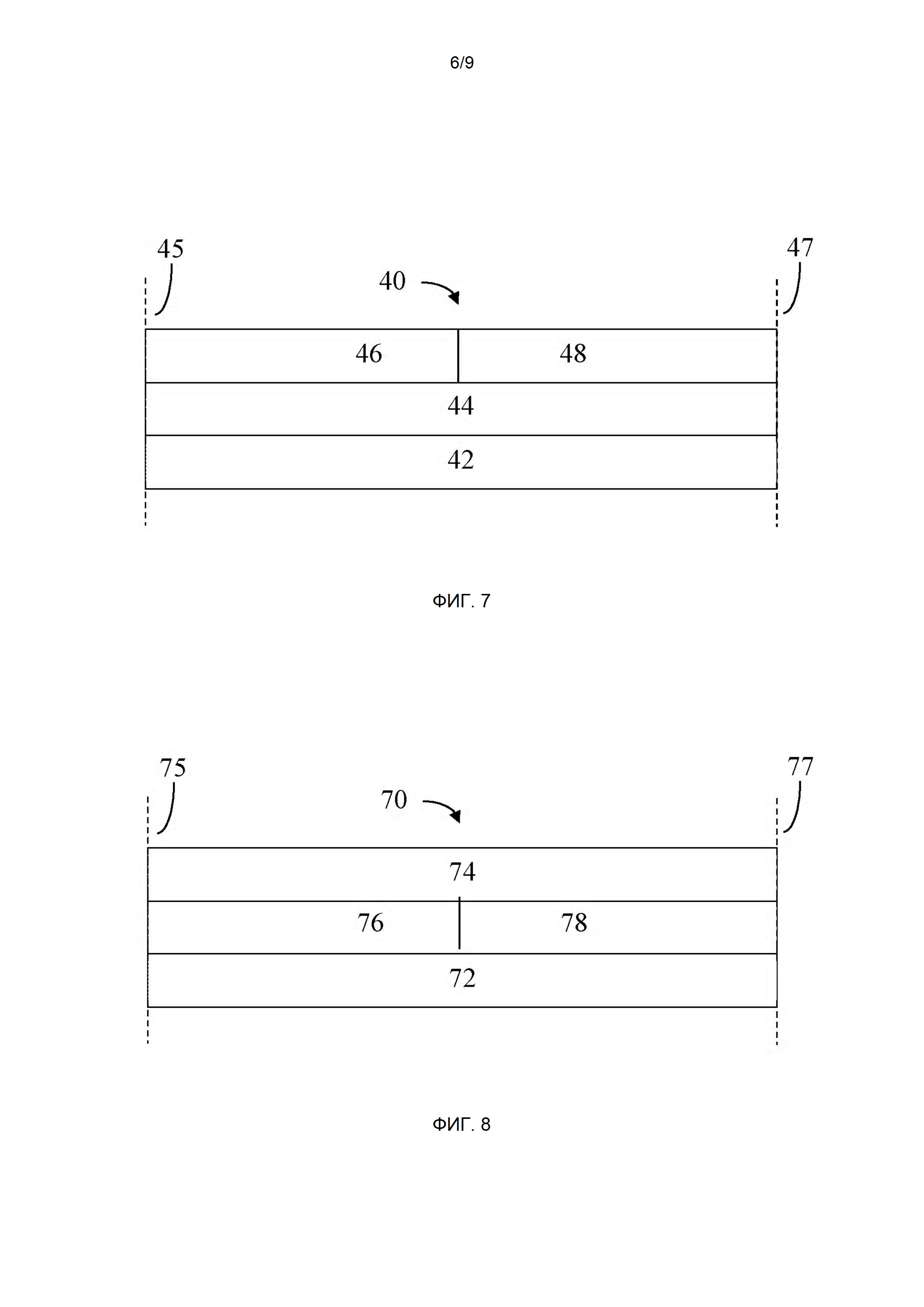

ФИГ. 7 показывает вид поперечного сечения зонированного и слоистого катализатора согласно настоящему изобретению;

ФИГ. 8 показывает вид поперечного сечения другого зонированного и слоистого катализатора согласно настоящему изобретению;

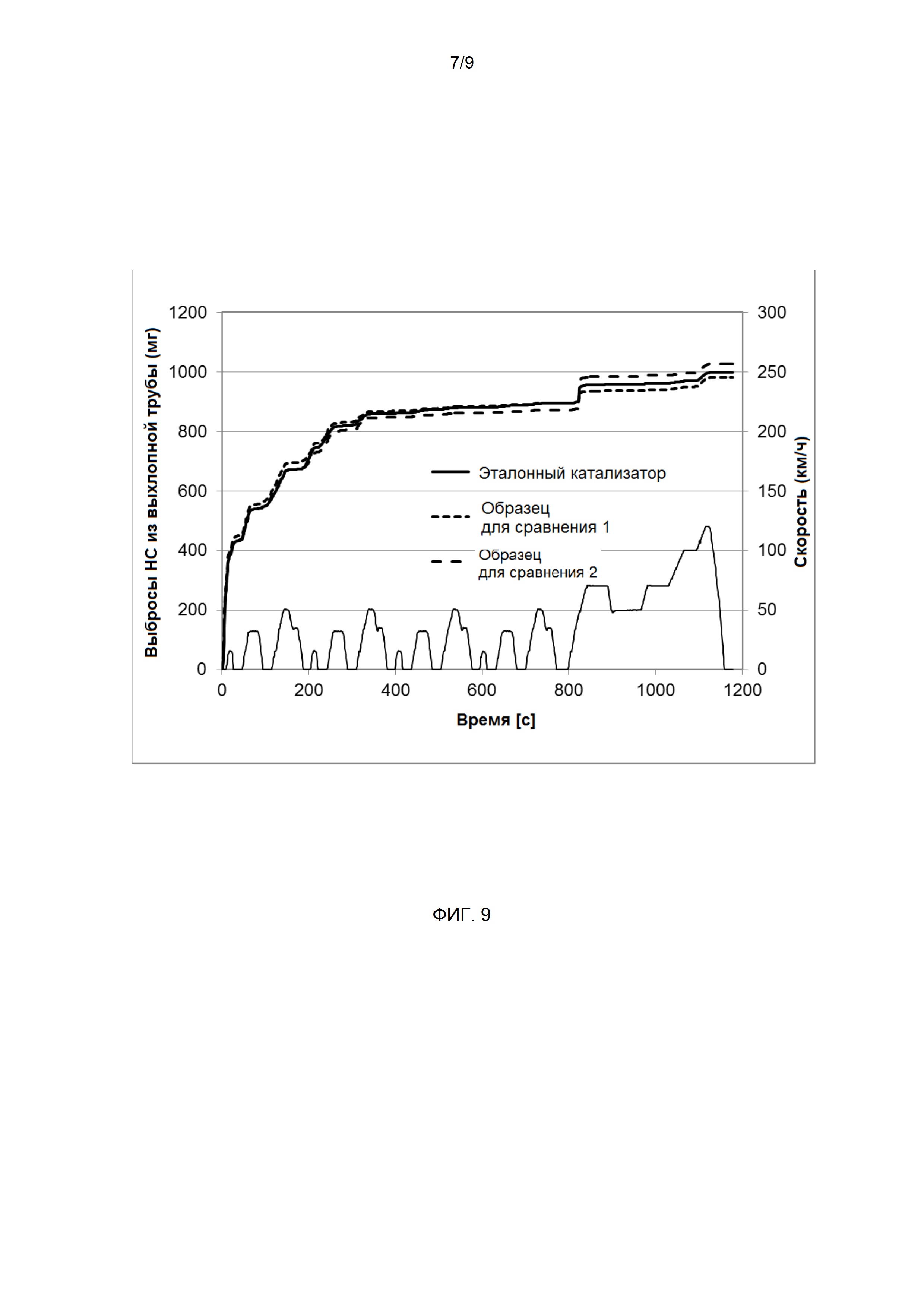

ФИГ. 9 показывает суммарные выбросы HC из выхлопной трубы для образца эталонного катализатора, образца катализатора для сравнения 1 и образца катализатора для сравнения 2 при испытаниях в Новом Европейском Цикле Движения (NEDC);

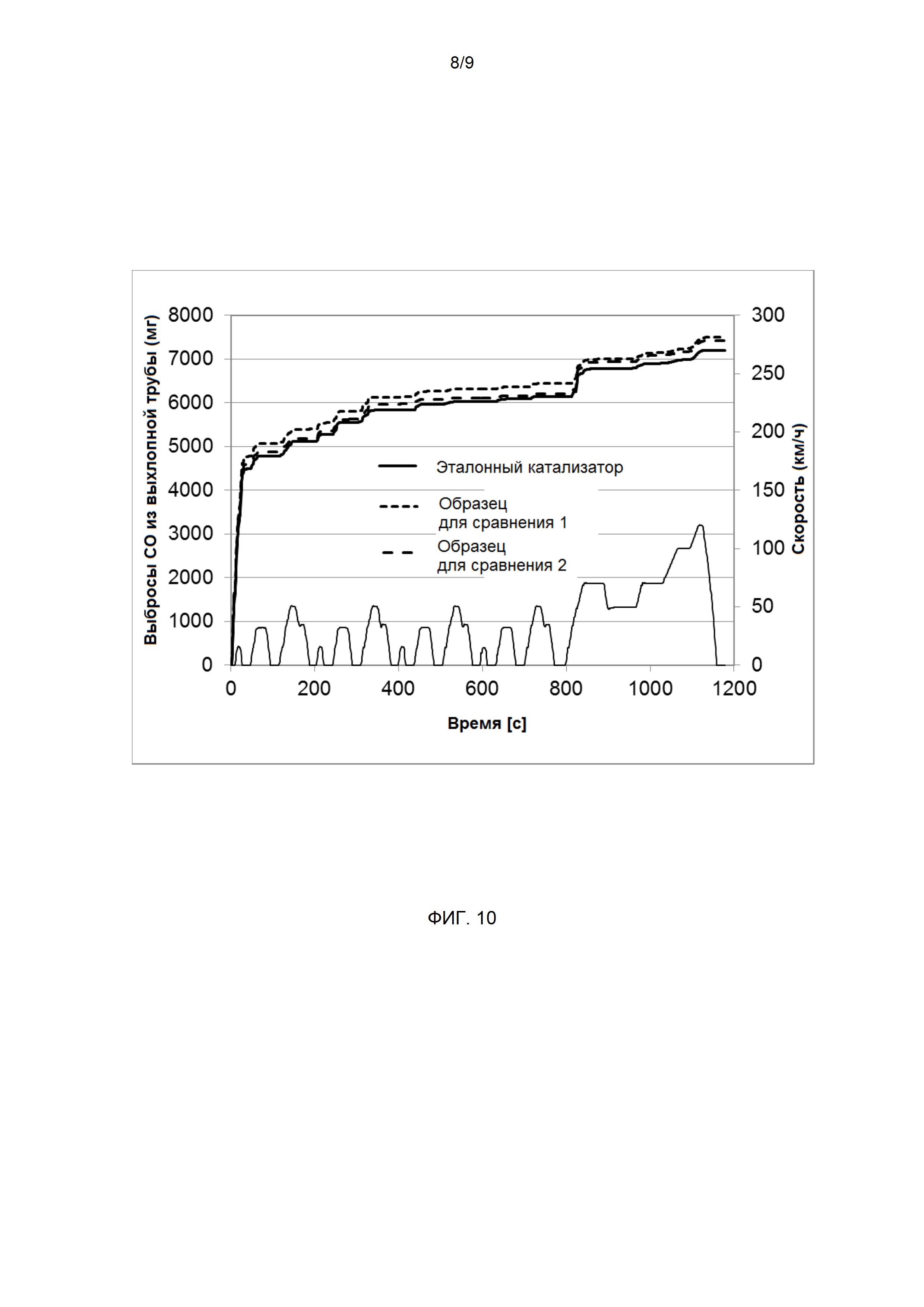

ФИГ. 10 показывает суммарные выбросы CO из выхлопной трубы для образца эталонного катализатора, образца катализатора для сравнения 1 и образца катализатора для сравнения 2 при испытаниях в цикле движения NEDC; и

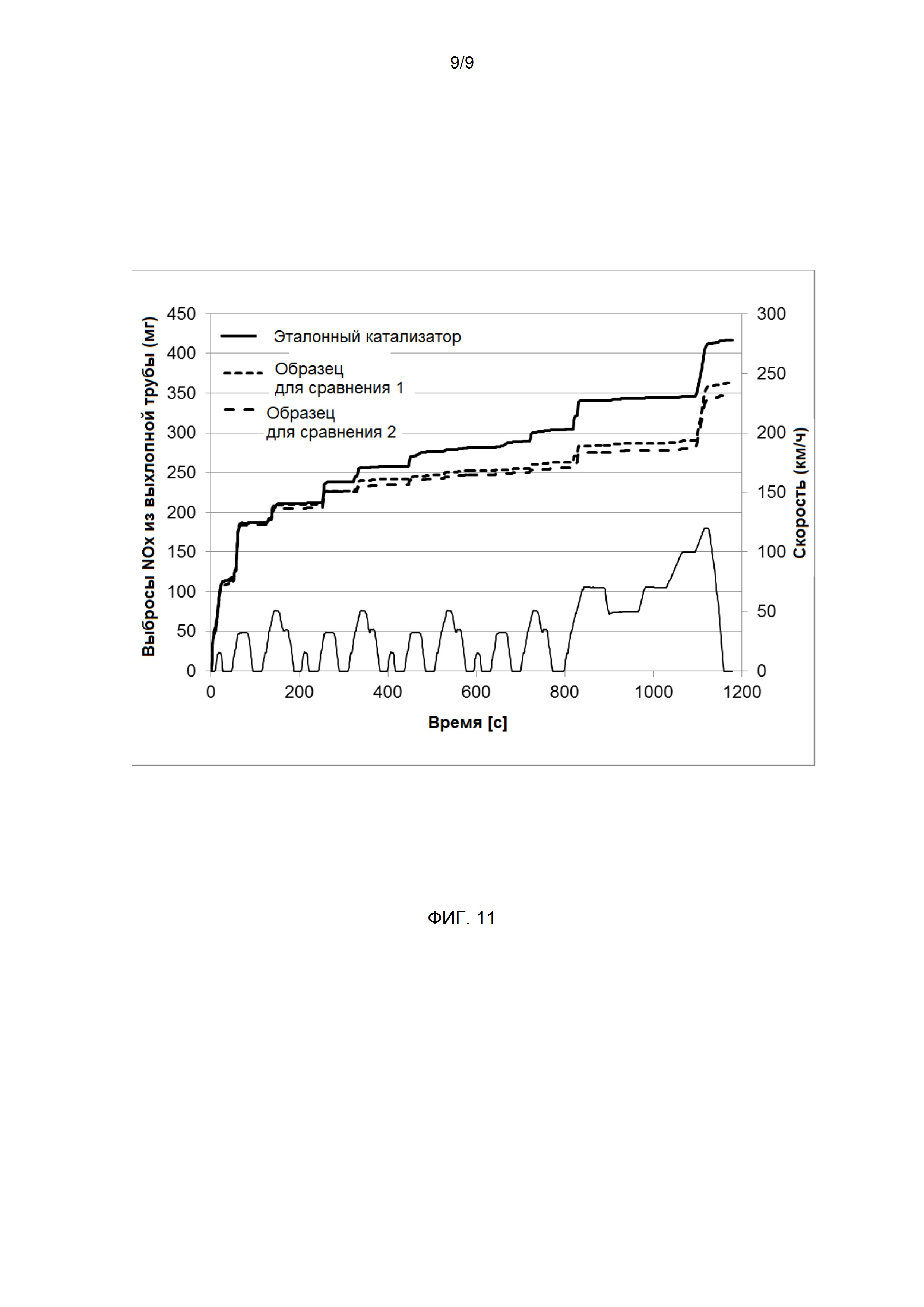

ФИГ. 11 показывает суммарные выбросы NOx из выхлопной трубы для образца эталонного катализатора, образца катализатора для сравнения 1 и образца катализатора для сравнения 2 при испытаниях в цикле движения NEDC.

Теперь, настоящее изобретение будет далее описано более подробно. Однако это изобретение может быть воплощено во многих различных формах и не должно толковаться как ограниченное вариантами исполнения, изложенными в настоящем документе; скорее, эти варианты исполнения предусматриваются так, чтобы это раскрытие было подробным и полным и будут полностью передавать объем изобретения специалистам в данной области техники. В контексте данного описания и формулы изобретения, формы существительных в единственном числе включают в себя объекты во множественном числе, если контекст явно не предписывает иное.

Настоящее изобретение описывает каталитически-активную композицию, имеющую Rh-содержащие мультиметаллические наночастицы. Данные Rh-содержащие мультиметаллические наночастицы диспергированы на носителе из жаропрочного оксида металла (например, оксида алюминия) таким образом, чтобы минимизировать негативные взаимодействия между Rh и носителем (например, между Rh и Al2O3). В некоторых вариантах исполнения Rh-содержащие мультиметаллические наночастицы остаются диспергированными и не агломерируются, когда такие модифицированные металлами носители из жаропрочных оксидов металлов получают.

В данном документе используются следующие определения.

Указание на «агрегированные внутри частицы носителя», которое имеет отношение только к определенным конкретным вариантам исполнения, означает внутри пор или пустот, внутренних по отношению к материалам носителя (содержащего агрегированные частицы), где наночастица может располагаться и по существу быть окруженной материалом носителя. Агрегированные внутри частицы носителя отличаются от расположенных на внешней поверхности носителя, где частица может находиться только рядом с материалом носителя, а не «внутри» или «в пределах» этого носителя.

«Термически прикрепленный», что имеет отношение только к определенным конкретным вариантам исполнения, означает, что комбинацию PGM и носителя нагревают, например, по меньшей мере выше чем примерно 250°C, так что эти PGM частично или полностью превращаются в свои оксидные формы, что приводит к удалению любого органического материала, присутствующего вследствие использования соединений-предшественников, воды и технологических добавок, таких как поверхностно-активные вещества, и к получению порошкообразного продукта. Термически прикрепленный отличается от химически прикрепленного, где pH или какой-нибудь другой параметр дисперсии соли PGM с носителем изменяется, чтобы сделать компонент PGM нерастворимым в этой дисперсии.

В контексте данного документа термины «выше по потоку» и «ниже по потоку» относятся к относительным направлениям, соответствующим течению потока выхлопного газа двигателя от двигателя в направлении выхлопной трубы, причем двигатель находится в верхнем по потоку расположении, а выхлопная труба и любые изделия для снижения выбросов, такие как фильтры и катализаторы, расположены ниже по потоку относительно двигателя.

В контексте данного документа термин «поток» в широком смысле относится к любой комбинации протекающего газа, который может содержать твердые или жидкие частицы. Термин «газообразный поток» или «поток выхлопного газа» означает поток газообразных составляющих, таких как выхлопные газы двигателя внутреннего сгорания, который может содержать захваченные не газообразные компоненты, такие как капли жидкости, твердые частицы и тому подобное. Поток выхлопного газа двигателя внутреннего сгорания обычно дополнительно содержит продукты сгорания, продукты неполного сгорания, оксиды азота, оксиды серы, горючие и/или углеродистые твердые частицы (сажу) и непрореагировавший кислород и азот.

В контексте данного документа «каталитическое изделие» относится к элементу, который используется для ускорения желаемой реакции. Например, каталитическое изделие может содержать покрытие из пористого оксида типа «washcoat», содержащее каталитическую композицию на подложке.

Термин «снижение» означает уменьшение в количестве, вызванное любыми способами.

В контексте данного документа «пропитанный» или «пропитка» относится к проникновению каталитического материала в пористую структуру материала носителя.

В контексте данного документа термин «первичные частицы» относится к отдельным частицам материала.

В контексте данного документа термин «средний размер частиц» относится к характеристике частиц, которая указывает, в среднем, диаметр этих частиц. В некоторых вариантах исполнения такой средний размер частиц может быть измерен с помощью просвечивающей электронной микроскопии (ПЭМ - англ. TEM).

В контексте данного документа термин «покрытие из пористого оксида типа «washcoat»» представляет собой тонкое адгезивное покрытие из каталитического или другого материала, нанесенного на жаропрочную подложку, такую как проточная монолитная подложка сотовой структуры или фильтрующая подложка, которая является достаточно пористой, чтобы обеспечить прохождение через нее обрабатываемого газового потока, Таким образом, «слой покрытия из пористого оксида типа «washcoat»» определяется как покрытие, которое состоит из частиц носителя и может наноситься или снаружи стенки подложки (например, проточной монолитной подложки) или внутри пор стенки этой подложки (например, фильтров). «Катализированный слой покрытия из пористого оксида типа «washcoat»» представляет собой покрытие, состоящее из частиц носителя, пропитанных каталитическими компонентами.

Каталитически-активная(ые) композиция(и)

Каталитически-активная композиция, содержащая наночастицы палладия-родия (Pd-Rh), включает наночастицы Pd-Rh, диспергированные на носителе из жаропрочного оксида металла. В некоторых вариантах исполнения массовое соотношение Pd : Rh варьируется от примерно 1 : 10 до примерно 10 : 1, предпочтительно от 1 : 1 до примерно 3 : 1. Концентрации Rh и/или Pd могут варьироваться, но обычно будут составлять от примерно 0,1% масс. до примерно 2% масс.относительно массы носителя из жаропрочного оксида, содержащего наночастицы Pd-Rh.

В некоторых вариантах исполнения каталитически-активная композиция, содержащая наночастицы палладия-родия (Pd-Rh), по существу не содержит родия, кроме родия внутри наночастиц. В контексте данного документа термин «по существу не содержит родия» означает, что нет никакого дополнительного родия, целенаправленно добавленного в каталитически-активную композицию, содержащую наночастицы Pd-Rh, а в некоторых вариантах исполнения имеется менее чем примерно 0,01% масс. любого дополнительного родия, в пересчете на массу, присутствующего в каталитически-активной композиции. В некоторых вариантах исполнения термин «по существу не содержит Rh» включает «не содержит Rh». Однако специалисту в данной области будет понятно, что в процессе загрузки/нанесения покрытия следовые количества металлического Rh могут мигрировать из одного компонента покрытия из пористого оксида типа «washcoat» к другому, так что эти следовые количества металлического Rh могут присутствовать в покрытии из пористого оксида типа «washcoat», содержащем наночастицы Pd-Rh. В некоторых вариантах исполнения дополнительный родий (свободный родий) целенаправленно добавляют к покрытию из пористого оксида типа «washcoat», содержащему наночастицы Pd-Rh. В некоторых вариантах исполнения по меньшей мере примерно 10% масс. Rh в покрытии из пористого оксида типа «washcoat», содержащем наночастицы Pd-Rh, находится в форме наночастиц Pd-Rh. В определенных вариантах исполнения по меньшей мере 10% масс., или по меньшей мере 20% масс., или по меньшей мере 50% масс. Rh в слое находится в форме наночастиц Pd-Rh (например, от примерно 10% масс.до примерно 70% масс. Rh в слое находится в форме наночастиц Pd-Rh).

В некоторых вариантах исполнения средний размер первичных частиц Pd-Rh-наночастиц составляет менее чем примерно 1 микрон, предпочтительно менее чем примерно 100 нм, более предпочтительно в диапазоне от примерно 1 нм до примерно 20 нм, от примерно 2 до примерно 18 нм, от примерно 3 до примерно 15 нм или от примерно 5 до примерно 10 нм.

Каталитически-активная композиция, содержащая компонент PGM, включает компонент PGM, диспергированный на носителе из жаропрочного оксида металла. В контексте данного документа термин «металл платиновой группы» или «PGM» (сокр. от англ. platinum group metal) относится к металлам платиновой группы или их оксидам, включая платину (Pt), палладий (Pd), рутений (Ru), родий (Rh), иридий (Ir) и их смеси. В некоторых вариантах исполнения композиция покрытия из пористого оксида типа «washcoat», содержащая компонент PGM, по существу не содержит родия (Rh). В контексте данного документа термин «по существу не содержит родия» означает, что нет никакого дополнительного родия, целенаправленно добавленного к композиции покрытия из пористого оксида типа «washcoat», содержащей компонент PGM, и что имеется менее чем примерно 0,01% масс. любого дополнительного родия в пересчете на массу, присутствующего в композиции покрытия из пористого оксида типа «washcoat». В некоторых вариантах исполнения Rh присутствует в композиции покрытия из пористого оксида типа «washcoat», содержащей компонент PGM, в количестве, превышающем 0,01% масс., в пересчете на массу носителя из жаропрочного оксида металла с диспергированным металлом. В одном или нескольких вариантах исполнения компонент PGM содержит палладий. В некоторых вариантах исполнения носитель из жаропрочного оксида содержит компонент накопления кислорода (OSC - сокр. от англ. oxygen storage component). Концентрация компонента PGM (например, Pd) может варьироваться, но обычно будет составлять от примерно 0,1% масс. до примерно 20% масс. по отношению к массе носителя из жаропрочного оксида металла с диспергированным металлом.

В контексте данного документа термин «жаропрочный оксид металла» относится к металлсодержащим оксидным носителям, проявляющим химическую и физическую стабильность при высоких температурах, таких как температуры, соотносимые с выхлопом бензинового и дизельного двигателя. Примеры жаропрочных оксидов металлов включают оксид алюминия, оксид кремния, оксид циркония, оксид титана, оксид церия и их физические смеси или химические комбинации, включая атомарно-легированные комбинации. В некоторых вариантах исполнения «жаропрочный оксид металла» является модифицированным оксидом (оксидами) металлов из щелочного, полуметаллического и/или переходного металла, например, лантана (La), магния (Mg), бария (Ba), стронция (Sr), циркония (Zr), титана (Ti), кремния (Si), церия (Ce), марганца (Mn), неодима (Nd), празеодима (Pr), самария (Sm), ниобия (Nb), вольфрама (W), молибдена (Mo), железа (Fe) или их комбинаций. В некоторых вариантах исполнения количество оксида (оксидов) металла, используемое для модификации «жаропрочного оксида металла», может варьироваться от примерно 0,5% до примерно 50% по массе, в пересчете на количество «жаропрочного оксида металла».

Примеры комбинаций оксидов металлов включают оксид алюминия - оксид циркония, оксид церия - оксид циркония, оксид алюминия - оксид церия - оксид циркония, оксид лантана - оксид алюминия, оксид лантана - оксид циркония, оксид лантана - оксид циркония - оксид алюминия, оксид бария - оксид алюминия, оксид бария - оксид лантана - оксид алюминия, оксид бария - оксид лантана - оксид неодима - оксид алюминия и оксид алюминия - оксид церия.

В некоторых вариантах исполнения используются носители из жаропрочного оксида металла с высокой удельной поверхностью, такие как материалы носителя из оксида алюминия, также называемого «гамма-оксидом алюминия» или «активированным оксидом алюминия», которые обычно демонстрируют удельную поверхность по БЭТ, превышающую 60 м2/г, часто вплоть до примерно 200 м2/г или выше. «Удельная поверхность по БЭТ» имеет свое обычное значение, относящееся к методу Брунауэра, Эммета, Теллера для определения площади поверхности с помощью адсорбции N2. В одном или нескольких вариантах исполнения удельная поверхность по БЭТ варьируется от примерно 100 до примерно 150 м2/г.Пригодные коммерчески доступные оксиды алюминия включают оксиды алюминия с высокой удельной поверхностью, такие как гамма-оксид алюминия с большой объемной плотностью, и гамма-оксид алюминия с низкой или средней объемной плотностью с большими порами.

В некоторых вариантах исполнения носитель из жаропрочного оксида металла содержит компонент накопления кислорода (oxygen storage component - OSC). В контексте данного документа «OSC» относится к компоненту накопления кислорода, который проявляет способность к накоплению кислорода и часто представляет собой структуру, которая имеет многовалентные состояния окисления и может активно выделять кислород в среде, обедненной кислородом, и подвергаться повторному окислению (восстанавливать кислород) в среде, обогащенной кислородом. Примеры подходящих компонентов для накопления кислорода включают оксид церия и оксид празеодима и их комбинации.

В некоторых вариантах исполнения OSC представляет собой смешанный металлоксидный композит, содержащий оксид церия и/или оксид празеодима в сочетании с другими оксидами металлов. Некоторые оксиды металлов, которые могут быть включены в такие смешанные оксиды металлов, включают, но без ограничения ими, оксид циркония (ZrO2), оксид титана (TiO2), оксид иттрия (Y2O3), оксид неодима (Nd2O3), оксид лантана (La2O3) или их смеси. Например, «композит оксида церия - оксида циркония» означает композит, содержащий оксид церия и оксид циркония. В некоторых вариантах исполнения содержание оксида церия в смешанном металлоксидном композите варьируется от примерно 25% до примерно 95%, предпочтительно от примерно 50% до примерно 90%, более предпочтительно от примерно 60% до примерно 70% по массе от всего смешанного металлоксидного композита (например, по меньшей мере примерно 25%, или по меньшей мере примерно 30%, или по меньшей мере примерно 40% содержания оксида церия).

В некоторых вариантах исполнения общее содержание оксида церия или оксида празеодима в OSC варьируется от примерно 5% до примерно 99,9%, предпочтительно от примерно 5% до примерно 70%, более предпочтительно от примерно 10% до примерно 50% по массе от всего смешанного металлоксидного композита.

Несущая подложка

Согласно одному или нескольким вариантам исполнения несущая подложка для каталитического материала для уменьшения выбросов выхлопного газа, раскрытая в данном документе, может быть изготовлена из любого материала, обычно используемого для изготовления автомобильных катализаторов, и обычно будет содержать металлическую или керамическую сотовую структуру. Эта подложка, как правило, обеспечивает множество поверхностей стенок, на которых нанесена и удерживается композиция каталитического покрытия из пористого оксида типа «washcoat», таким образом, действуя в качестве носителя для каталитически-активной композиции.

Примеры металлических подложек включают термостойкие металлы и металлические сплавы, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Такие сплавы могут содержать один или несколько из никеля, хрома и/или алюминия, а общее количество этих металлов может предпочтительно содержать по меньшей мере 15% масс. сплава, например, 10-25% масс. хрома, 3-8% масс.алюминия и вплоть до 20% масс. никеля. Сплавы могут также содержать небольшие или следовые количества одного или нескольких других металлов, таких как марганец, медь, ванадий, титан и тому подобные. Поверхность металлических носителей может быть окислена при высоких температурах, например, 1000°С и выше, чтобы сформировать на поверхности подложки оксидный слой, улучшающий коррозионную стойкость сплава и облегчающий адгезию слоя покрытия из пористого оксида типа «washcoat» на металлической поверхности.

Керамические материалы, используемые для изготовления подложки, могут включать любой подходящий жаропрочный материал, например, кордиерит, муллит, кордиерит - α-оксид алюминия, нитрид кремния, циркониевый муллит, сподумен, оксид алюминия - диоксид кремния - оксид магния, силикат циркония, силлиманит, силикаты магния, цирконий, петалит, α-оксид алюминия, алюмосиликаты и тому подобные.

Может быть использована любая подходящая конструкция подложки, такая как монолитная проточная подложка, имеющая множество мелких, параллельных проходов для газового потока, проходящих от входной до выходной стороны этой подложки, так что эти проходы открыты для потока текучей среды через них. Проходы, которые являются по существу прямыми путями от входного до выходного отверстия, ограничиваются стенками, на которых каталитический материал наносится как покрытие из пористого оксида типа «washcoat», так что газы, протекающие через эти проходы, контактируют с каталитическим материалом. Проходы для потока в монолитной подложке представляют собой тонкостенные каналы, которые могут иметь любую подходящую форму поперечного сечения, как, например, трапециевидную, прямоугольную, квадратную, синусоидальную, шестиугольную, овальную, круглую и тому подобные. Такие структуры могут содержать от примерно 60 до примерно 1200 или больше отверстий для входа газа (то есть, «ячеек») на квадратный дюйм площади поперечного сечения (cpsi - cells per square inch), более часто, примерно от 300 до 600 cpsi. Толщина стенки проточных подложек может варьировать, причем типичный диапазон находится между 0,002 и 0,1 дюйма. Репрезентативная коммерчески доступная проточная подложка представляет собой кордиеритовую подложку, имеющую 400 cpsi и толщину стенки 6 мил или 600 cpsi и толщину стенки 4 мил. Однако следует понимать, что изобретение не ограничивается конкретным типом подложки, материалом или геометрией.

В альтернативных вариантах исполнения подложка может представлять собой подложку с проточными стенками, в которой каждый проход блокируется на одном конце корпуса подложки непористой заглушкой, причем проходы с чередованием блокируются на противоположных торцевых сторонах. Это требует того, чтобы газ протекал через пористые стенки подложки с проточными стенками, чтобы достичь выхода. Такие монолитные подложки могут содержать примерно до 700 или более cpsi, как например, примерно от 100 до 400 cpsi, и более типично примерно от 200 до примерно 300 cpsi. Форма поперечного сечения ячеек может варьировать, как описано выше. Подложки с проточными стенками обычно имеют толщину стенки между 0,002 и 0,1 дюйма. Характерная коммерчески доступная подложка с проточными стенками выполнена из пористого кордиерита, пример, которой имеет 200 cpsi и толщину стенки 10 мил или 300 cpsi с толщиной стенки 8 мил и пористость стенок в диапазоне 45-65%. Другие керамические материалы, такие как титанат алюминия, карбид кремния и нитрид кремния, также используются в подложках с проточными стенками. В некоторых вариантах исполнения подложка может представлять собой подложку с проточными стенками с асимметричными ячейками, в которой входные ячейки имеют размер, отличающийся от выходных ячеек. Однако следует понимать, что изобретение не ограничивается конкретным типом подложки, материалом или геометрией. Следует отметить, что, когда подложка является подложкой с проточными стенками, каталитически-активная композиция, в дополнение к нахождению на поверхности стенок, может проникать в пористую структуру пористых стенок (то есть, частично или полностью закупоривать отверстия пор).

ФИГ. 1 и 2 иллюстрируют пример подложки 2 в форме проточной подложки, покрытой композицией покрытия из пористого оксида типа «washcoat», такой как описано в данном документе. Ссылаясь на ФИГ. 1, пример подложки 2 имеет цилиндрическую форму и цилиндрическую наружную поверхность 4, верхнюю по потоку торцевую сторону 6 и соответствующую нижнюю по потоку торцевую сторону 8, которая идентична торцевой стороне 6. Подложка 2 имеет множество тонких, параллельных проходов для потока газа 10, образованных в ней. Как видно на ФИГ. 2, проходы для потока 10 образованы стенками 12 и проходят сквозь подложку 2 от верхней по потоку торцевой стороны 6 до нижней по потоку торцевой стороны 8, причем эти проходы 10 являются свободными, так чтобы позволять течение текучей среды, например газового потока, в продольном направлении сквозь подложку 2 через её проходы для газа 10. Как это более просто видно на ФИГ. 2, стенки 12 имеют такие размеры и конфигурацию, что проходы для потока газа 10 имеют по существу правильную многоугольную форму. Как показано, композиция покрытия из пористого оксида типа «washcoat» может быть нанесена, если требуется, в несколько раздельных слоев. В проиллюстрированном варианте исполнения покрытие из пористого оксида типа «washcoat» состоит как из отдельного нижнего слоя покрытия из пористого оксида типа «washcoat» 14, прикрепленного к стенкам 12 несущего элемента, так и второго отдельного верхнего слоя покрытия из пористого оксида типа «washcoat» 16, нанесенного сверху нижнего слоя покрытия из пористого оксида типа «washcoat» 14. Например, в некоторых вариантах исполнения нижний слой покрытия из пористого оксида типа «washcoat» 14 содержит компонент PGM и первый носитель из жаропрочного оксида металла, а верхний слой покрытия из пористого оксида типа «washcoat» 16 содержит множество наночастиц палладия-родия и второй носитель из жаропрочного оксида металла. Настоящее изобретение может быть осуществлено на практике с использованием одного или нескольких (например, 2, 3 или 4) слоев покрытия из пористого оксида типа «washcoat» и не ограничивается проиллюстрированным вариантом исполнения с двумя слоями.

В качестве альтернативы, ФИГ. 1 и 3 иллюстрируют пример подложки 2 в форме фильтрующей подложки с проточными стенками, покрытой композицией покрытия из пористого оксида типа «washcoat», такой как описано в данном документе. Как видно на ФИГ. 1, пример подложки 2 имеет множество проходов 52. Эти проходы ограничиваются в виде трубок внутренними стенками 53 фильтрующей подложки. Подложка имеет входной конец 54 и выходной конец 56. Чередующиеся каналы заглушены на входном конце с помощью входных заглушек 58 и на выходном конце с помощью выходных заглушек 60 с образованием противоположных распределений в виде шахматной доски на входном конце 54 и выходном конце 56. Газовый поток 62 поступает через незакупоренный вход канала 64, останавливается выходной заглушкой 60 и диффундирует через стенки канала 53 (которые являются пористыми) к выходной стороне 66. Газ не может проходить обратно на входную сторону стенок благодаря входным заглушкам 58. Пористый фильтр с проточными стенками, используемый в данном изобретении, является катализированным, поскольку стенка указанного элемента имеет на себе или содержит в себе один или несколько каталитических материалов. Каталитические материалы могут присутствовать только на входной стороне стенки элемента, только на выходной стороне, как на входной, так и на выходной сторонах, или сама эта стенка может полностью или частично состоять из каталитического материала. Данное изобретение включает использование одного или нескольких слоев каталитического материала на входной и/или выходной стенках элемента.

В альтернативных вариантах исполнения одна или несколько каталитически-активных композиций могут быть нанесены на подложку из пеноматериала с открытыми порами. Такие подложки хорошо известны в данной области техники и обычно изготавливаются из жаропрочных керамических или металлических материалов.

В некоторых вариантах исполнения на одну и ту же несущую подложку наложены слои по меньшей мере двух каталитически-активных композиций, содержащихся в отдельных суспензиях покрытия из пористого оксида типа «washcoat» в горизонтальном расположении. Например, одна и та же несущая подложка покрыта суспензией покрытия из пористого оксида типа «washcoat» одной каталитически-активной композиции и суспензией покрытия из пористого оксида типа «washcoat» другой каталитически-активной композиции, причем каждая композиция отличается. Это может быть более легко понято со ссылкой на ФИГ. 4, которая показывает вариант исполнения, в котором первое покрытие из пористого оксида типа «washcoat» 34 нанесено на несущую подложку 32, а второе покрытие из пористого оксида типа «washcoat» 36 нанесено сверху первого покрытия из пористого оксида типа «washcoat» 34, чтобы сделать несущую подложку с покрытием 30. Первое покрытие из пористого оксида типа «washcoat» 34 и второе покрытие из пористого оксида типа «washcoat» 36 нанесены по всей длине несущей подложки 32, то есть, от входа 35 до выхода 37. Например, обращаясь снова к ФИГ. 4, первое покрытие из пористого оксида типа «washcoat» 34 может представлять собой каталитически-активную композицию, включающую компонент PGM (например, палладий), покрывающую несущую подложку 32, тогда как второе покрытие из пористого оксида типа «washcoat» 36 представляет собой каталитически-активную композицию, включающую наночастицы Pd-Rh, нанесенную сверху первого покрытия из пористого оксида типа «washcoat» 34. В одном варианте исполнения первое покрытие из пористого оксида типа «washcoat» 34 может представлять собой каталитически-активную композицию, включающую наночастицы Pd-Rh, в то время как каталитически-активная композиция, включающая компонент PGM, присутствующая во втором покрытии из пористого оксида типа «washcoat» 36, расположена сверху зоны первого покрытия из пористого оксида типа «washcoat» 34.

В некоторых вариантах исполнения одна и та же несущая подложка покрыта по меньшей мере двумя каталитически-активными композициями, содержащимися в отдельных суспензиях покрытия из пористого оксида типа «washcoat», в зонированной вдоль оси конфигурации. Например, одна и та же несущая подложка может быть покрыта суспензией покрытия из пористого оксида типа «washcoat» одной каталитически-активной композиции и суспензией покрытия из пористого оксида типа «washcoat» другой каталитически-активной композиции, причем каждая композиция отличается. Это может быть более легко понято со ссылкой на ФИГ. 5, которая показывает вариант исполнения, в котором зона первого покрытия из пористого оксида типа «washcoat» 24 и зона второго покрытия из пористого оксида типа «washcoat» 26 расположены в одном ряду, вдоль длины несущей подложки 22. Зона первого покрытия из пористого оксида типа «washcoat» 24 из конкретных вариантов исполнения простирается от входного конца 25 несущей подложки 22 на протяжении диапазона от примерно 5% до примерно 95% от длины несущей подложки 22. Зона второго покрытия из пористого оксида типа «washcoat» 26 простирается от выхода 27 несущей подложки 22 на протяжении диапазона от примерно 5% до примерно 95% от всей осевой длины несущей подложки 22. Каталитически-активное изделие, имеющее по меньшей мере две каталитически-активные композиции, может быть зонированным на одной и той же несущей подложке. В некоторых вариантах исполнения каталитически-активная композиция, включающая компонент PGM, и каталитически-активная композиция, включающая наночастицы Pd-Rh, являются зонированными на одной и той же несущей подложке.

В других вариантах исполнения несущая подложка покрыта тремя каталитически-активными композициями, содержащимися в отдельных покрытиях из пористого оксида типа «washcoat», причем первая каталитически-активная композиция нанесена на несущую подложку, а вторая каталитически-активная композиция и третья каталитически-активная композиция нанесены в зонированной вдоль оси конфигурации сверху первой каталитически-активной композиции. Это может быть более легко понято со ссылкой на ФИГ. 7, которая показывает вариант исполнения, в котором первое покрытие из пористого оксида типа «washcoat» 44 нанесено непосредственно на несущую подложку 42 по всей длине этой несущей подложки 42, то есть от входа 45 до выхода 47. Сверху первого покрытия из пористого оксида типа «washcoat» 44 на несущей подложке 42 нанесено второе покрытие из пористого оксида типа «washcoat» в виде зоны 46, а третье покрытие из пористого оксида типа «washcoat» в виде зоны 48. Зона первого покрытия из пористого оксида типа «washcoat» 46 из конкретных вариантов исполнения простирается от входного конца 45 несущей подложки 42 на протяжении диапазона от примерно 5% до примерно 95% от длины несущей подложки 42. Другая зона покрытия из пористого оксида типа «washcoat» 48 простирается от входа 47 несущей подложки 42 на протяжении диапазона от примерно 5% до примерно 95% от всей осевой длины несущей подложки 42.

В других вариантах исполнения несущая подложка покрыта тремя каталитически-активными композициями, содержащимися в отдельных суспензиях покрытий из пористого оксида типа «washcoat», причем первая каталитически-активная композиция и вторая каталитически-активная композиция нанесены в зонированной вдоль оси конфигурации на несущую подложку в качестве нижнего слоя, а третья каталитически-активная композиция нанесена в виде одного слоя сверху этого нижнего зонированного слоя. Это может быть более легко понято со ссылкой на ФИГ. 8, которая показывает вариант исполнения, в котором на несущую подложку 72 в качестве нижнего слоя нанесено первое покрытие из пористого оксида типа «washcoat» в качестве зоны 76 и нанесено второе покрытие из пористого оксида типа «washcoat» в качестве зоны 78. Зона первого покрытия из пористого оксида типа «washcoat» 76 из конкретных вариантов исполнения простирается от входного конца 75 несущей подложки 72 на протяжении диапазона от примерно 5% до примерно 95% от длины несущей подложки 72. Другая зона покрытия из пористого оксида типа «washcoat» 78 простирается от выхода 77 несущей подложки 72 на протяжении диапазона от примерно 5% до примерно 95% от всей осевой длины несущей подложки 72. Сверху нижнего слоя по всей длине несущей подложки 72, от входа 75 до выхода 77 наносится слой покрытия из пористого оксида типа «washcoat» 74 с третьей каталитически-активной композицией.

При описании количества покрытия из пористого оксида типа «washcoat» или компонентов каталитического металла или других компонентов композиции удобно использовать единицы измерения массы компонента, отнесенные к единице объема подложки катализатора. Таким образом, единицы измерения в граммах на кубический дюйм («г/дюйм3») и граммах на кубический фут («г/фут3») используются в данном документе для обозначения массы компонента на единицу объема подложки, включая объем пустых пространств этой подложки. Другие единицы массы на единицу объема, такие как г/л, также иногда используются. Суммарное содержание каталитически-активной композиции, составленное из всех слоев на несущей подложке, такой как монолитная проточная подложка, обычно составляет от примерно 0,5 до примерно 6 г/дюйм3 и, более типично, от примерно 1 до примерно 5 г/дюйм3. Общее содержание компонента PGM, составленное из всех слоев, и наночастиц Pd-Rh без материала носителя, присутствующих во всех слоях, обычно находится в диапазоне от примерно 2 до примерно 200 г/фут3, для каждой отдельной несущей подложки.

Отмечают, что эти массы на единицу объема обычно рассчитывают путем взвешивания подложки катализатора до и после обработки каталитической композицией покрытия из пористого оксида типа «washcoat», а поскольку процесс обработки включает сушку и прокаливание подложки катализатора с нанесенным покрытием при высокой температуре, эти массы представляют собой по существу не содержащее растворителя каталитически-активное покрытие, поскольку практически вся вода из суспензии покрытия из пористого оксида типа «washcoat» была удалена.

Способ получения каталитически-активных композиций

А. Получение каталитически-активной композиции, содержащей наночастицы палладия-родия (Pd-Rh)

Обычно наночастицы палладия-родия (Pd-Rh) получают следующим образом. Готовят раствор S1, содержащий восстанавливающий агент, поверхностно-активное вещество и при необходимости минерализатор. В одном варианте исполнения смесь восстанавливающего агента, поверхностно-активного вещества и при необходимости минерализатора предварительно нагревают до температуры T1. Отдельно готовят раствор S2, содержащий предшественник Pd и предшественник Rh, который при необходимости предварительно нагревают до температуры T2. Раствор S2 добавляют в раствор S1 и полученную смесь нагревают до температуры T3. Смесь выдерживают при температуре T3 для восстановления по меньшей мере части металла до нулевой валентной формы с помощью восстанавливающего агента в присутствии поверхностно-активного вещества и при необходимости минерализатора для образования коллоидного раствора наночастиц Pd-Rh. Если наночастицы Pd-Rh получают в воде, то Т1 и Т2 обычно находятся в диапазоне от примерно 25°С до примерно 100°С, а Т3 обычно составляет от примерно 60°С до примерно 100°С. В некоторых вариантах исполнения T1 и T3 являются одинаковыми температурами. Если наночастицы Pd-Rh получают в этиленгликоле, Т1 и Т2 обычно составляют от примерно 25°С до примерно 180°С, а Т3 обычно составляет от примерно 100°С до примерно 180°С. В одном варианте исполнения полученные наночастицы Pd-Rh можно использовать без очистки или их можно подвергать диализу для удаления любой избыточной соли, образовавшейся во время образования наночастиц, или при необходимости подвергать стадии концентрирования для увеличения концентрации наночастиц Pd-Rh в дисперсии. Например, в некоторых вариантах исполнения концентрация Pd в очищенной водной суспензии наночастиц Pd-Rh после обработки диализом находится в диапазоне от примерно 1000 ч.н.млн до примерно 5000 ч.н.млн. В других вариантах исполнения концентрация Rh в очищенной водной суспензии наночастиц Pd-Rh после обработки диализом находится в диапазоне от примерно 500 ч.н.млн до примерно 2000 ч.н.млн. В некоторых вариантах исполнения массовое соотношение Pd и Rh варьируется от примерно 0,15 до примерно 2,0, предпочтительно от примерно 1 до примерно 3.

Выбор предшественника Rh и предшественника Pd (например, соли каждого компонента PGM), восстанавливающего агента, поверхностно-активного вещества и при необходимости минерализатора будет влиять на форму и размер диспергируемых наночастиц Pd-Rh, которые получаются. Количество и тип поверхностно-активного вещества должны быть достаточными для того, чтобы поддерживать отсутствие в наночастицах Pd-Rh крупных агломератов микронного размера, когда восстанавливающий агент вступает в реакцию с образованием металлов с нулевой валентностью. Восстанавливающий агент должен присутствовать в таком количестве, чтобы восстановить весь металл, с небольшим избытком. Присутствующий при необходимости минерализатор усиливает рост характерных граней Pd и/или Rh. Во время приготовления соль компонента Pd и/или компонента Rh может присутствовать в водном растворе в количестве от примерно 0,01% до примерно 2% от массы раствора, поверхностно-активное вещество может присутствовать в водном растворе в количестве от примерно 0,1% до примерно 10%, более предпочтительно от примерно 0,1% до примерно 5% от массы раствора, восстанавливающий агент может присутствовать в водном растворе в количестве от примерно 0,1% до примерно 10%, более предпочтительно от примерно 0,1% до примерно 5% от массы раствора, присутствующий при необходимости минерализатор может находиться в количестве от примерно 0% до примерно 10%, более предпочтительно от примерно 0% до примерно 5%.

В некоторых вариантах исполнения соединения-предшественники включают соли, выбранные из группы, состоящей из нитратов, галогенидов, карбоксилатов, сложных эфиров карбоксилатов, алкоголятов и смесей двух или более из них.

Источники материалов носителя могут включать любой оксид или гидроксид, или оксигидроксид желаемого материала носителя, обычно такие, которые являются диспергируемыми в воде. Оксид алюминия, например, может быть приготовлен в виде суспензии наноразмерных частиц оксида алюминия или оксигидроксида алюминия. Пример суспензии частиц оксигидроксида алюминия содержит бемит (AlOOH) или псевдобемит.Суспензия частиц оксида алюминия может содержать оксид алюминия, гидроксид алюминия, оксигидроксид алюминия или их смесь. Анионы, такие как нитрат, ацетат, цитрат и формиат, могут параллельно существовать в коллоидной суспензии оксида алюминия. В одном или нескольких вариантах исполнения коллоидный оксид алюминия суспендируют в деионизированной воде при содержании твердого вещества от примерно 5% до примерно 50% по массе. Предварительно прокаленные носители, если они используются, являются коммерчески доступными.

Подходящие поверхностно-активные вещества включают, но не ограничиваются только ими, водорастворимые полимеры. Молекулярные массы типичных полимеров обычно составляют от примерно 1000 до примерно 500000 г/моль и более предпочтительно от примерно 5000 до примерно 100000 г/моль. Полимеры включают гомополимеры и сополимеры с линейной или разветвленной молекулярными структурами. Подходящие мономеры, из которых могут быть получены такие водорастворимые полимеры, включают, но не ограничиваются только ими, ненасыщенные карбоновые кислоты и сложные эфиры, амиды и нитрилы, N-винилкарбоксиамиды, алкиленоксиды. Предпочтительные водорастворимые полимеры выбирают, например, из поли(винилового спирта), поли(винилпирролидона), поли(этиленимина), поли(акриловой кислоты), полиаспарагиновой кислоты, углеводов и/или цитратов щелочных металлов. Примеры других водорастворимых полимеров представлены, например, в публикации заявки на патент США №2011/0206753, выданной Karpov с соавт., которая включена в настоящий документ посредством ссылки.

Подходящие восстанавливающие агенты включают, но не ограничиваются только ими, спирты или другие органические молекулы, содержащие спиртовые группы. Спирты включают этанол, пропанол, диэтиленгликоль, моноэтиленгликоль и любой полиэтиленгликоль, например, тетраэтиленгликоль. Предпочтительные спиртосодержащие органические молекулы включают лимонную кислоту или аскорбиновую кислоту. Другие возможные восстанавливающие агенты включают неорганические материалы, такие как борогидрид натрия (NaBH4) или водород.

При необходимости могут быть использованы регуляторы pH. Подходящие регуляторы рН, если они необходимы, могут включать уксусную кислоту, аскорбиновую кислоту (C6H8O6), лимонную кислоту, щавелевую кислоту (C2H2O4), муравьиную кислоту (HCOOH), хлорную кислоту, гидроксид натрия и/или гидроксид аммония.

Подходящие минерализаторы включают, но не ограничиваются только ими, бромид калия, бромид натрия, бромид аммония, тетраметиламмоний, цетилтриметиламмоний бромид и их комбинации.

Каталитически-активные композиции, содержащие такие наночастицы, получают следующим образом. В одном варианте исполнения наночастицы Pd-Rh и носитель из жаропрочного оксида металла диспергируют или смешивают с водой для образования водного коллоидного раствора, что приводит к раствору каталитического материала со средним размером агрегированных частиц менее 500 нм. В другом варианте исполнения порошок, содержащий наночастицы, из носителя из жаропрочного оксида металла может быть непосредственно диспергирован в водном коллоидном растворе наночастиц Pd-Rh для образования водного коллоидного раствора, в результате чего получается раствор каталитического материала со средним размером агрегированных частиц менее 500 нм. Наночастицы Pd-Rh могут быть получены, как описано в данном документе выше. Наночастицы носителя из оксида жаропрочного металла могут быть получены из коллоидного раствора этого оксида жаропрочного металла.

Раствор каталитического материала сушат и прокаливают для образования каталитически-активной композиции, в которой наночастицы Pd-Rh диспергированы и присутствуют по всему объему материала носителя. В некоторых вариантах исполнения большинство наночастиц Pd-Rh находятся внутри агрегированных частиц материала носителя.

В другом варианте исполнения дисперсию, содержащую наночастицы Pd-Rh, наносят пропиткой на жаропрочный носитель, используя технологию пропитки по влагоемкости.

Как правило, дисперсию наночастиц Pd-Rh добавляют к материалу носителя катализатора в количестве (объеме), приблизительно эквивалентном объему пор материала носителя катализатора. Перед этим добавлением дисперсию наночастиц Pd-Rh можно при необходимости концентрировать или разбавлять. Капиллярный эффект втягивает раствор в поры носителя. Затем катализатор может быть высушен и прокален для извлечения летучих компонентов в составе раствора, осаждения наночастиц Pd-Rh на внутреннюю и внешнюю поверхности материала носителя.

Пропитка может повторяться несколько раз для достижения целевой концентрации Pd и/или Rh на носителе.

B. Приготовление каталитически-активной композиции, содержащей компонент PGM

Приготовление каталитически-активной композиции, содержащей компонент PGM, обычно включает пропитку носителя из жаропрочного оксида металла в форме частиц раствором PGM, таким как раствор палладия.

Как правило, предшественник металла (PGM) растворяют в водном или органическом растворителе и затем полученный раствор добавляют к материалу носителя катализатора в количестве (объеме), приблизительно равном объему пор этого материала носителя катализатора. Капиллярный эффект втягивает раствор в поры носителя. Раствор, добавляемый в избытке по отношению к объему пор носителя, влияет на перемещение раствора для изменения процесса капиллярного эффекта на процесс диффузии, который намного медленнее. Затем катализатор может быть высушен и прокален для извлечения летучих компонентов в составе раствора, при этом металл (PGM) осаждается на поверхности материала носителя. Максимальное содержание ограничено растворимостью предшественника в растворе. Профиль концентрации пропитанного материала зависит от условий массопереноса внутри пор во время пропитки и сушки.

Частицы носителя обычно являются достаточно сухими, чтобы абсорбировать практически весь раствор с образованием влажного твердого вещества. Обычно используются водные растворы водорастворимых соединений или комплексов компонента PGM, такие как палладий или тетраамминпалладий. После обработки частиц носителя раствором PGM частицы сушат, например, путем термической обработки этих частиц при повышенной температуре (например, 100-150°C) в течение определенного периода времени (например, 1-3 часа) и затем прокаливают для преобразования компонента PGM в более каталитически активную форму. Типичный процесс прокаливания включает термообработку на воздухе при температуре от примерно 400 до примерно 550°С в течение от примерно 1 до примерно 3 часов. Вышеописанный процесс может быть повторен по мере необходимости для достижения желаемого уровня пропитки PGM. В некоторых вариантах исполнения прокаливание заменяют осаждением пропитанного PGM носителя из жаропрочного оксида металла. Полученный материал можно хранить в виде сухого порошка.

Процесс нанесения на подложку

Вышеупомянутую(-ые) каталитически-активную(-ые) композиция (композиции), то есть, компонент PGM, нанесенный пропиткой на носитель из жаропрочного оксида металла, и наночастицы Pd-Rh, диспергированные на материале жаропрочного оксида, смешивают с водой для образования отдельных суспензий с целью покрытия несущей подложки катализатора, такой как описано здесь. В дополнение к частицам катализатора, эти суспензии при желании могут содержать дополнительные несущие материалы из оксида металла, связующее средство, водорастворимые или диспергируемые в воде стабилизаторы катализатора (например, ацетат бария), промоторы (например, нитрат лантана) и/или поверхностно-активные вещества.

Любая из двух или обе суспензии могут измельчаться для улучшения смешивания частиц, с уменьшением размера частиц и образованием гомогенного материала. Измельчение может выполняться в шаровой мельнице, мельнице непрерывного действия или другом аналогичном оборудовании, а содержание твердых веществ в суспензии может составлять, например, примерно 10-50% масс., более конкретно, примерно 20-40% масс.В одном варианте исполнения одна или обе суспензии характеризуются размером частиц D90 после измельчения от примерно 10 до примерно 40 микрон, предпочтительно от примерно 10 до примерно 30 микрон, более предпочтительно от примерно 10 до примерно 20 микрон (или менее чем примерно 40, или менее чем примерно 25, или менее чем примерно 18, или менее чем примерно 10, причем понятно, что каждое значение имеет нижнюю границу 0%). D90 определяется как размер частиц, для которого примерно 90% частиц имеют более мелкий размер частиц.

Затем суспензии наносят на подложку катализатора, с использованием любой техники нанесения покрытия из пористого оксида типа «washcoat», известной в данной области. После этого подложку с покрытием сушат при повышенной температуре (например, 100-150°С) в течение определенного периода времени (например, 1-3 часов), а затем прокаливают путем нагревания, например, при 400-600°C, обычно в течение от примерно 10 минут до примерно 3 часов. В некоторых вариантах исполнения подложка с покрытием может высушиваться и/или прокаливаться между каждым отдельным слоем.

После прокаливания содержание катализатора, полученное описанным выше способом нанесения покрытия из пористого оксида типа «washcoat», может быть определено путем расчета разницы в массах подложки с покрытием и без покрытия.

Как упоминалось ранее, каждую каталитически-активную композицию можно наносить в виде одного слоя, чтобы создать многослойную (например, двухслойную) подложку катализатора. Например, нижний слой (например, слой 14 на ФИГ. 2) может содержать каталитически-активную композицию, содержащую компонент PGM, диспергированный на первом носителе из жаропрочного оксида металла, а верхний слой (например, слой 16 на ФИГ. 2) может содержать каталитически-активную композицию согласно изобретению, включающую множество наночастиц Pd-Rh, диспергированных на втором носителе из жаропрочного оксида металла. Относительное количество каталитически-активной композиции в каждом слое может варьироваться. Как в целом описано в данном документе, количество и состав слоев могут варьироваться, и точно так же, количество каталитически-активной композиции в каждом слое может варьироваться.

Способ превращения углеводородов (HC), монооксида углерода (CO) и оксидов азота (NOx)

Как правило, углеводороды, монооксид углерода и оксиды азота, присутствующие в потоке выхлопного газа двигателя внутреннего сгорания, превращаются в диоксид углерода, азот, кислород и воду в результате контакта с катализаторами, нанесенными на монолитную структуру, в соответствии с уравнениями, показанными ниже:

2NOx → xO2+N2

2CO+O2 → 2CO2

CxH2x+2+[(3x+1)/2]O2 → xCO2+(x+1)H2O

Как правило, готовые катализаторы должны проходить через протоколы ускоренного старения или на лабораторном реакторе или на стенде испытаний двигателя, чтобы имитировать продолжительность езды в реальной жизни. Эффективность состаренных катализаторов оценивается либо на реакторе с переходным режимом работы, на стенде испытаний двигателя, либо на настоящем транспортном средстве с использованием определенных циклов езды, сертифицированных органами власти. Эта эффективность выражается в терминах остаточных (или выбросе из выхлопной трубы в окружающую среду) HC, CO и NOx в мг/милю или в процентах конверсии.

По существу, аспекты настоящего изобретения направлены на способ снижения одного или нескольких из уровней содержания HC, CO и NOx в потоке выхлопного газа из двигателя, работающего на обедненном топливе, включающий контактирование этого потока газа с каталитически-активным изделием, таким как описано с помощью прилагаемых вариантов исполнения.

В некоторых вариантах исполнения каталитически-активное изделие снижает совокупные уровни содержания CO, HC и NOx в потоке выхлопного газа по меньшей мере примерно на 50%, по меньшей мере примерно на 60%, по меньшей мере примерно на 70%, по меньшей мере примерно на 80%, по меньшей мере примерно 90% или по меньшей мере примерно на 95% по сравнению с уровнями содержания CO, HC и NOx в потоке выбросов выхлопного газа до контактирования с каталитически-активным изделием, при этом понимают, что каждое значение имеет верхнюю границу 100%.

В некоторых вариантах исполнения каталитически-активное изделие снижает уровень HC в потоке выхлопного газа путем превращения HC в диоксид углерода и воду. В некоторых вариантах исполнения каталитически-активное изделие снижает по меньшей мере примерно на 60%, по меньшей мере примерно на 70%, по меньшей мере примерно на 75%, по меньшей мере примерно на 80%, по меньшей мере примерно на 90% или по меньшей мере примерно на 95% количество HC, присутствующее в потоке выхлопного газа до контактирования с каталитически-активной композицией, при этом понимают, что каждое значение имеет верхнюю границу 100%.

В другом варианте исполнения каталитически-активное изделие снижает уровень СО в потоке выхлопного газа путем превращения СО в диоксид углерода (СО2). В некоторых вариантах исполнения каталитически-активное изделие снижает по меньшей мере примерно на 60%, по меньшей мере примерно на 70%, по меньшей мере примерно на 75%, по меньшей мере примерно на 80%, по меньшей мере примерно на 90% или по меньшей мере примерно на 95% количество СО, присутствующее в потоке выхлопного газа до контактирования с каталитически-активной композицией, при этом понимают, что каждое значение имеет верхнюю границу 100%.

В другом варианте исполнения каталитически-активное изделие снижает уровень NOx в потоке выхлопного газа путем превращения NOx в азот и кислород. В некоторых вариантах исполнения каталитически-активное изделие снижает по меньшей мере примерно на 60% или по меньшей мере примерно на 70%, по меньшей мере примерно на 75%, по меньшей мере примерно на 80%, по меньшей мере примерно на 90% или по меньшей мере примерно на 95% количество NOx, присутствующее в потоке выхлопного газа до контактирования с каталитически-активной композицией, при этом понимают, что каждое значение имеет верхнюю границу 100%.

Перед описанием нескольких примеров вариантов исполнения изобретения следует понимать, что изобретение не ограничивается деталями конструкции или технологических стадий, изложенными в следующем описании. Изобретение допускает другие варианты исполнения и может применяться на практике различными способами. Далее представлены предпочтительные конструкции, включая такие комбинации, как перечисленные, используемые по отдельности или в неограниченных комбинациях, применения для которых включают катализаторы, системы и способы из других аспектов настоящего изобретения.

ПРИМЕРЫ

Следующие примеры, не являющиеся ограничивающими, должны служить для иллюстрации различных вариантов исполнения настоящего изобретения.

ПРИМЕР 1: Получение наночастиц Pd-Rh со средним размером частиц примерно 5 нм.

26,30 г поли(винилпирролидона) (PVP, MW=55000), 14,97 г аскорбиновой кислоты и 1,25 г KBr добавляли к 400 г воды и предварительно нагревали до температуры T1 (T1=90°C или 100°C) в стеклянном реакторе с рубашкой при механическом перемешивании в течение 30 минут для образования водного раствора S1. Отдельно готовили водный раствор S2, содержащий 8,55 г Na2PdCl4 (содержание Pd=18,88% масс.), 21,61 г Rh(OAc)3 (содержание Rh=4,98% масс.) и 50 г воды, при температуре T2 (Т2=25°С). Раствор S2 добавляли в раствор S1 с помощью шприцевого насоса со скоростью 250 мл/час.Затем с помощью шприцевого насоса добавляли 50 г воды со скоростью 250 мл/час.Реакционную смесь нагревали до температуры T3 и выдерживали при T3 в течение 20 часов (если T3=90°C) или 3 часов (если T3=100°C), чтобы получить водную коллоидную суспензию наночастиц Pd-Rh. Наночастицы Pd-Rh очищали с помощью диализа. Суспензию помещали в трубку для диализа из регенерированной целлюлозы Fisherbrand®. Эту трубку закрывали с обеих сторон и помещали в емкость с 10 кг воды. Воду несколько раз меняли, чтобы снизить содержание Na в продукте до примерно 10 ч.н.млн. Этот процесс повторяли несколько раз, причем концентрации Pd и Rh в очищенных продуктах обобщаются в таблице 1. ФИГ. 6 представляет изображение ПЭМ полученных очищенных частиц наночастиц Pd-Rh с масштабом 50 нм.

Таблица 1. Концентрации Pd и Rh в полученных очищенных водных суспензиях, содержащих наночастицы Pd-Rh, в соответствии с примером 1.

ПРИМЕР 2: Получение наночастиц Pd-Rh, на носителе из диспергируемого в кислоте порошка бемита-оксида алюминия.

Порошок диспергируемого в кислоте бемита-оксида алюминия (содержание Al2O3=80,7% масс.) диспергировали в водном коллоидном растворе, содержащем наночастицы Pd-Rh, приготовленном в соответствии с примером 1 (материалы 1-A - 1-D из Таблицы 1), при интенсивном перемешивании. Полученную суспензию высушивали распылением с использованием распылительной сушилки Buchi Mini Spray-Drier B-290 (температура на выходе 120°C). Высушенный распылением порошок прокаливали при 550°С в течение двух часов на воздухе, чтобы получить наночастицы Pd-Rh, нанесенные на порошок бемита-оксида алюминия. Содержание Pd и содержание Rh в приготовленных порошках PdRh/бемита-оксида алюминия приведены в Таблице 2.

Таблица 2. Содержания Pd и Rh в полученных порошках PdRh/бемита-оксида алюминия.

ПРИМЕР 3: Получение наночастиц Pd-Rh, на носителе из γ-Al2O3, стабилизированного La

Водные суспензии, содержащие наночастицы Pd-Rh, полученные в соответствии с примером 1, наносили пропиткой по влагоемкости на γ-Al2O3, стабилизированный La. Пропитанный материал прокаливали в муфельной печи при 550°С в течение 2 ч на воздухе. Пропитку и прокаливание повторяли несколько раз для достижения содержания Rh примерно 0,5% масс. Всего было получено 590 г прокаленного порошка, содержащего наночастицы Pd-Rh, нанесенные на γ-Al2O3, стабилизированный La, с содержанием Pd 0,82% масс. и содержанием Rh 0,48% масс.

В каждом из следующих примеров 4-7 использовали монолит с проточным течением, имеющий следующие характеристики: объем 20,4 дюйма3 (0,33 л), плотность ячеек - 600 ячеек на квадратный дюйм и толщину стенки приблизительно 100 мкм.

ПРИМЕР 4: Получение образца для сравнения А

Покрытие из пористого оксида типа «washcoat» получали следующим образом, чтобы получить указанные количества в пересчете на сухое вещество. 2,55 г/дюйм3 оксида церия-оксида циркония-оксида I (оксида церия: 30% масс., оксида циркония: 50% масс., оксида лантана: 5% масс.; оксида иттрия: 5% масс.) пропитывали путем пропитки по влагоемкости раствором нитрата палладия, чтобы обеспечить 86% масс. палладия для всего покрытия из пористого оксида типа «washcoat». Пропитанный порошок прокаливали на воздухе при 550°С в течение 2 часов. 0,85 г/дюйм3 нестабилизированного оксида алюминия (100% масс.Al2O3) пропитывали путем пропитки по влагоемкости водным раствором, содержащим смесь нитрата палладия и нитрата родия, чтобы обеспечить 14% масс. палладия для всего покрытия из пористого оксида типа «washcoat» и 100% масс. родия для всего покрытия из пористого оксида типа «washcoat». Пропитанный порошок прокаливали на воздухе при 550°С в течение 2 часов.

Прокаленный пропитанный порошок Pd и Rh на оксиде алюминия (PdRh/Al2O3) диспергировали в воде и уксусной кислоте при pH в диапазоне от 3,0 до 5,0. Суспензию измельчали до размера частиц D90 менее чем 25 микрометров. В эту суспензию добавляли ацетат бария, соответствующий 0,16 г/дюйм3 BaO, и ацетат циркония, соответствующий 0,05 г/дюйм3 ZrO2. Уксусную кислоту добавляли для поддержания рН в диапазоне от 4,0 до 5,0. В эту суспензию диспергировали прокаленный пропитанный порошок из Pd на оксиде церия-оксиде циркония (Pd/CeZr-оксид I) и эту суспензию измельчали до размера частиц D90 менее чем 18 микрометров. Объединенную конечную суспензию наносили на монолит, сушили при 110°С на воздухе и прокаливали при 550°С на воздухе. Содержание палладия составляло 46 г/фут3 Pd, содержание родия составляло 4 г/фут3 Rh.

ПРИМЕР 5: Получение образца для сравнения B

Покрытие из пористого оксида типа «washcoat» получали следующим образом, чтобы получить указанные количества в пересчете на сухое вещество. 2,55 г/дюйм3 оксида церия-оксида циркония-оксида I (оксида церия: 30% масс., оксида циркония: 60% масс., оксида лантана: 5% масс.; оксида иттрия: 5% масс.) пропитывали путем пропитки по влагоемкости раствором нитрата палладия, чтобы обеспечить 86% масс. палладия для всего покрытия из пористого оксида типа «washcoat». Пропитанный порошок прокаливали на воздухе при 550°С в течение 2 часов. 0,8559 г/дюйм3 наночастиц Pd-Rh, нанесенных на диспергируемый в кислоте порошок бемита-оксида алюминия, полученный в соответствии с примером 2A (содержащий 0,0036 Pd г/дюйм3 и 0,0023 Rh г/дюйм3 из наночастиц Pd-Rh и 0,85 г/дюйм3 порошка оксида алюминия) использовали как есть.

Прокаленный порошок Pd и Rh на оксиде алюминия (наночастицы Pd-Rh/Al2O3) диспергировали в воде и уксусной кислоте при pH в диапазоне от 3,0 до 5,0. Суспензию измельчали до размера частиц D90 менее чем 25 микрометров. В эту суспензию добавляли ацетат бария, соответствующий 0,16 г/дюйм3 BaO, и ацетат циркония, соответствующий 0,05 г/дюйм3 ZrO2. Уксусную кислоту добавляли для поддержания рН в диапазоне от 4,0 до 5,0. В эту суспензию диспергировали прокаленный пропитанный порошок из Pd на оксиде церия-оксиде циркония (Pd/CeZr-оксид I) и эту суспензию измельчали до размера частиц D90 менее чем 18 микрометров. Объединенную конечную суспензию наносили на монолит, сушили при 110°С на воздухе и прокаливали при 550°С на воздухе. Содержание палладия составляло 46 г/фут3 Pd, содержание родия составляло 4 г/фут3 Rh.

Составы катализаторов (г/дюйм3) примеров для сравнения 4 и 5 обобщаются в Таблице 3.

Таблица 3. Составы катализаторов (г/дюйм3) примеров для сравнения 4 и 5

ПРИМЕР 6: Получение образца для сравнения С

Нижний слой готовили следующим образом, чтобы получить указанные количества в пересчете на сухое вещество. 1,75 г/дюйм3 оксида церия-оксида циркония - оксида II (оксида церия: 40% масс., оксида циркония: 50% масс., оксида лантана: 5% масс.; оксида иттрия: 5% масс.) пропитывали путем пропитки по влагоемкости раствором нитрата палладия, чтобы обеспечить 70% масс. палладия для всего нижнего слоя. Пропитанный порошок прокаливали на воздухе при 550°С в течение 2 часов. 0,5 г/дюйм3 стабилизированного La оксида алюминия (96% масс. Al2O3, 4% масс. La2O3) пропитывали путем пропитки по влагоемкости раствором нитрата палладия, чтобы обеспечить 30% масс.палладия для всего нижнего слоя. Пропитанный порошок прокаливали на воздухе при 550°С в течение 2 часов.

Прокаленный пропитанный порошок Pd на стабилизированном La оксиде алюминия (Pd/Al2O3) диспергировали в воде и уксусной кислоте при pH в диапазоне от 3,0 до 5,0. Суспензию измельчали до размера частиц D90 менее чем 25 микрометров. В эту суспензию добавляли сульфат бария, соответствующий 0,15 г/дюйм3 BaO, и диспергируемый оксид алюминия, соответствующий 0,05 г/дюйм3 Al2O3. Уксусную кислоту добавляли для поддержания рН в диапазоне от 4,0 до 5,0. В эту суспензию диспергировали прокаленный пропитанный порошок из Pd на оксиде церия - оксиде циркония - оксиде II (Pd/CeZr-оксид II) и эту суспензию измельчали до размера частиц D90 менее чем 18 микрометров. Конечную суспензию наносили на монолит, сушили при 110°С на воздухе и прокаливали при 550°С на воздухе. Содержание палладия в нижнем слое составляло 39,2 г/фут3 Pd.

Верхний слой готовили следующим образом, чтобы получить указанные количества в пересчете на сухое вещество. 0,82 г/дюйм3 нестабилизированного оксида алюминия (100% масс.Al2O3) пропитывали путем пропитки по влагоемкости водным раствором, содержащим смесь нитрата палладия и нитрата родия, чтобы обеспечить 100% масс. палладия для всего верхнего покрытия и 100% масс.родия для всего верхнего покрытия. Пропитанный порошок прокаливали на воздухе при 550°С в течение 2 часов.

Прокаленный пропитанный порошок Pd и Rh на нестабилизированном оксиде алюминия (PdRh/Al2O3) диспергировали в воде и уксусной кислоте при pH в диапазоне от 4,0 до 5,0. Суспензию измельчали до размера частиц D90 менее чем 18 микрометров. В эту суспензию добавляли диспергируемый оксид алюминия, соответствующий 0,03 г/дюйм3 Al2O3. Уксусную кислоту добавляли для поддержания рН в диапазоне от 4,0 до 5,0. Конечную суспензию наносили на монолит, сушили при 110°С на воздухе и прокаливали при 550°С на воздухе. Содержание палладия в верхнем слое составляло 8,0 г/фут3 Pd, а содержание родия в верхнем слое составляло 4,7 г/фут3 Rh.

ПРИМЕР 7: Получение образца А согласно изобретению

Нижний слой получали точно таким же образом, что и нижний слой из примера для сравнения 6.

Верхний слой готовили следующим образом, чтобы получить указанные количества в пересчете на сухое вещество. 0,8273 г/дюйм3 наночастиц Pd-Rh, нанесенных на диспергируемый в кислоте порошок бемита-оксида алюминия, полученный в соответствии с примером 2E (содержащий 0,0046 Pd г/дюйм3 и 0,0027 Rh г/дюйм3 из наночастиц Pd-Rh и 0,82 г/дюйм3 оксида алюминия), использовали как есть.

Прокаленный пропитанный порошок Pd и Rh на нестабилизированном оксиде алюминия (PdRh/Al2O3) диспергировали в воде и уксусной кислоте при pH в диапазоне от 4,0 до 5,0. Суспензию измельчали до размера частиц D90 менее чем 18 микрометров. В эту суспензию добавляли диспергируемый оксид алюминия, соответствующий 0,03 г/дюйм3 Al2O3. Уксусную кислоту добавляли для поддержания рН в диапазоне от 4,0 до 5,0. Конечную суспензию наносили на монолит, сушили при 110°С на воздухе и прокаливали при 550°С на воздухе. Содержание палладия в верхнем слое составляло 8,0 г/фут3 Pd, а содержание родия в верхнем слое составляло 4,7 г/фут3 Rh.

Составы катализаторов (г/дюйм3) примера для сравнения 6 и примера согласно изобретению 7 обобщаются в Таблице 4.

Таблица 4. Составы катализаторов (г/дюйм3) примера для сравнения 6 и примера согласно изобретению 7

ПРИМЕР 8: Оценка в лабораторном реакторе

Вырезанные из толщи образцы, имеющие размеры 1 х 1,5 дюйма (2,5 см х 3,8 см) из каталитически-активных композиций из примеров 4-7, подвергали старению при 1050°С в течение 12 часов с использованием композиции с циклами обогащенного и обедненного газа в лабораторном реакторе. После старения эти катализаторы оценивали с использованием реактора для переходного режима работы с Новым Европейским Циклом Движения (NEDC). Таблица 5 представляет остаточные процентные содержания HC, CO и NOx после полного цикла испытаний. Из таблицы можно сделать заключение, что наночастицы Pd-Rh, введенные в состав в однослойной конструкции катализатора, не обеспечивают преимуществ по сравнению с совместной пропиткой нитратами Pd и Rh (сравните с примерами для сравнения 4 и 3). С другой стороны, наночастицы Pd-Rh, введенные в состав в двухслойной конструкции катализатора, обеспечивают преимущество перед совместной пропиткой нитратами Pd и Rh (сравните образец для сравнения C (пример 6) и образец согласно изобретению (пример 7)).

Таблица 5. Данные реакторов с переходным режимом работы для вырезанных из толщи образцов из примеров для сравнения 4, 5, 6 и примера согласно изобретению 7 после старения при 1050°С.

ПРИМЕР 9: ПОЛНОРАЗМЕРНЫЙ ОБРАЗЕЦ ЭТАЛОННОГО КАТАЛИЗАТОРА

Этот пример описывает состав и получение полноразмерного эталонного катализатора (диаметром 4,16 дюйма и длиной 4,5 дюйма), имеющего двухслойное строение из покрытия из пористого оксида типа «washcoat». Нижний слой с содержанием покрытия из пористого оксида типа «washcoat» 2,85 г/дюйм3 содержал 0,8% масс. палладия, 17,6% масс. оксида алюминия низкой плотности с высокой удельной поверхностью (удельная поверхность по БЭТ: 150 м2/г), 29,9% масс. оксида алюминия высокой плотности с высокой удельной поверхностью (удельная поверхность по БЭТ: 150 м2/г), 10,5% масс.оксида церия, 21,0% масс.оксида циркония, 10,5% масс.оксида бария, 8,8% масс.оксидов редкоземельных металлов в качестве стабилизаторов и 0,9% масс.связующего материала. Pd был равномерно распределен на различных носителях с использованием растворимого предшественника Pd в нижнем слое. Верхний слой с содержанием покрытия из пористого оксида типа «washcoat» 1,95 г/дюйм3 содержал 0,2% масс.палладия, 0,1% масс. родия, 25,7% масс. такого же оксида алюминия низкой плотности с высокой удельной поверхностью, 25,7% масс. такого же оксида алюминия высокой плотности, 7,2% масс. оксида церия, 26,0% масс. оксида циркония, 13,1% масс. оксидов редкоземельных металлов в качестве стабилизаторов и 2,1% масс. связующего материала. Растворимый предшественник Pd наносили пропиткой и термически закрепляли на материале OSC в верхнем слое. Растворимый предшественник Rh наносили пропиткой и термически закрепляли на носителе из оксида алюминия высокой плотности в верхнем слое. Суспензии измельчали для уменьшения среднего размера частиц и затем наносили на керамическую подложку, имеющую плотность ячеек, составляющую 600 ячеек на квадратный дюйм и толщину стенок 4 мил (примерно 100 мкм).

ПРИМЕР 10: ПОЛНОРАЗМЕРНЫЙ ОБРАЗЕЦ КАТАЛИЗАТОРА ДЛЯ СРАВНЕНИЯ 1

Этот пример описывает состав и получение образца катализатора для сравнения №1, который имел точно такую же структуру и состав покрытия из пористого оксида типа «washcoat», что и эталонный катализатор. Нижний слой получали точно таким же образом, что и в эталонном катализаторе. Но в верхнем слое 15% массовых Pd наносили пропиткой и термически закрепляли на материале OSC с использованием растворимого предшественника Pd. Оставшиеся 85% массовых Pd и 100% массовых Rh были добавлены в виде наночастиц Pd-Rh с массовым соотношением Pd и Rh, составляющим 1,7 к 1. В этом примере для сравнения наночастицы Pd-Rh перед добавлением в суспензию верхнего слоя сначала были нанесены на носитель из оксида алюминия высокой плотности с высокой удельной поверхностью, как описано в примере 3. Суспензии измельчали для уменьшения среднего размера частиц и затем наносили на керамическую подложку, имеющую плотность ячеек, составляющую 600 ячеек на квадратный дюйм и толщину стенок 4 мил (примерно 100 мкм).

ПРИМЕР 11: ПОЛНОРАЗМЕРНЫЙ ОБРАЗЕЦ КАТАЛИЗАТОРА ДЛЯ СРАВНЕНИЯ 2

Этот пример описывает состав и получение образца катализатора для сравнения №2, который также имел точно такую же структуру и состав покрытия из пористого оксида типа «washcoat», что и эталонный катализатор и образец катализатора для сравнения №1. Нижний слой получали точно таким же образом, что и в эталонном катализаторе и образце катализатора для сравнения №1. В верхнем слое 15% массовых Pd также наносили пропиткой и термически закрепляли на материале OSC с использованием растворимого предшественника Pd. Оставшиеся 85% массовых Pd и 100% массовых Rh также были добавлены в виде наночастиц Pd-Rh, которые имеют массовое соотношение Pd и Rh, составляющее 1,7 к 1. Но в отличие от катализатора для сравнения №1, наночастицы Pd-Rh перед добавлением в суспензию верхнего слоя сначала осаждали на носитель из оксида алюминия низкой плотности с высокой удельной поверхностью, описанный в примере 3. Суспензии измельчали для уменьшения среднего размера частиц и затем наносили на керамическую подложку, имеющую плотность ячеек, составляющую 600 ячеек на квадратный дюйм и толщину стенок 4 мил (примерно 100 мкм).

ПРИМЕР 12: Оценка ОБРАЗЦА ЭТАЛОННОГО КАТАЛИЗАТОРА, ОБРАЗЦА КАТАЛИЗАТОРА ДЛЯ СРАВНЕНИЯ 1 и ОБРАЗЦА КАТАЛИЗАТОРА ДЛЯ СРАВНЕНИЯ 2 в двигателе

Образец эталонного катализатора, образец катализатора для сравнения 1 и образец катализатора для сравнения 2 подвергали старению на стенде для испытаний бензинового двигателя в течение 100 часов с использованием цикла старения ZDAKW (Zyklus des Abgaszentrums deutscher Automobilhersteller zur Katalysatorweiterentwicklung) с пиковой температурой катализатора 1030°С. Затем эти катализаторы оценивали на двигателе с турбонаддувом Audi 2L с использованием Нового Европейского Цикла Движения (NEDC).