Каталитический нейтрализатор выхлопных газов - RU2549402C1

Код документа: RU2549402C1

Чертежи

Описание

Предпосылки создания изобретения

1. Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к каталитическому нейтрализатору выхлопных газов и, более конкретно, относится к керамическому носителю, который является компонентом данного каталитического нейтрализатора.

2. Описание уровня техники

[0002] Трехкомпонентные каталитические нейтрализаторы широко используются в качестве катализаторов для очистки углеводорода (НС), монооксида углерода (СО) и оксидов азота (NOx), присутствующих в выхлопных газах, выходящих из двигателей, например, в автомобилях и т.д. В структуре типичного трехкомпонентного каталитического нейтрализатора, например, на поверхности высокотермостойкой керамической подложки формируется слой покрытия из оксида алюминия, а на указанный слой покрытия наносятся платина (Pt), палладий (Pd) и родий (Rh), которые являются благороднометальными катализаторами.

[0003] Для того чтобы эффективно очищать вышеуказанные компоненты выхлопного газа с использованием такого трехкомпонентного каталитического нейтрализатора, т.е. для того чтобы превращать их в H2O, CO2 и N2 окислением или восстановлением, соотношение топливовоздушной смеси, т.е. соотношение в смеси между воздухом и бензином, подаваемыми в двигатель, должно быть близким к стехиометрическому соотношению топливовоздушной смеси (стехиометрии). С целью увеличения ширины окна очистки каталитического нейтрализатора, т.е. того интервала соотношения топливовоздушной смеси, в котором каталитический нейтрализатор может эффективно функционировать, в каталитическом нейтрализаторе выхлопных газов также обычно широко используется кислородаккумулирующий материал, который обладает кислородаккумулирующей способностью (КАС) и типичным примером которого является оксид церия (CeO2). Кислородаккумулирующий материал, присутствующий в каталитическом нейтрализаторе выхлопных газов, работает следующим образом: когда соотношение топливовоздушной смеси в выхлопном газе является бедным (т.е. атмосфера на стороне избытка кислорода), он аккумулирует имеющийся в выхлопном газе кислород, а когда соотношение топливовоздушной смеси в выхлопном газе является богатым (т.е. атмосфера на стороне избытка топлива), он высвобождает аккумулированный кислород. Это обеспечивает стабильные характеристики каталитического нейтрализатора, даже когда концентрация кислорода в выхлопном газе варьируется, и поэтому улучшает характеристики очистки каталитического нейтрализатора. В примере типичной структуры каталитического нейтрализатора, в которой используется кислородаккумулирующий материал, композиция, в которой оксид алюминия и кислородаккумулирующий материал смешиваются в заданных пропорциях, наносится на поверхность подложки, а на нее наносится благороднометальный катализатор (Pt, Pd, Rh и т.д.).

[0004] Для того чтобы получить дополнительное улучшение характеристик очистки, в последние несколько лет были предложены каталитические нейтрализаторы выхлопных газов, в которых слой каталитического покрытия выполняется как двухслойная структура, и Rh наносится отдельно от Pt или Pd. Здесь весь благороднометальный катализатор не наносится в единственном слое носителя, а скорее слой каталитического покрытия формуется как слоистая структура, которая имеет по меньшей мере два слоя, т.е. верхний слой и нижний слой, и Pt или Pd наносится в один слой, а Rh наносится отдельно в другой слой. Это оказывает эффект ингибирования снижения каталитической активности, вызванного сплавлением родия (Rh) с платиной (Pt) или палладием (Pd). Например, опубликованные Японские заявки на патент №№ 2009-648 (JP 2009-648A), 2010-115591 (JP 2010-115591А) и 2010-119994 (JP 2010-119994A) описывают каталитические нейтрализаторы выхлопных газов, которые имеют двухслойную структуру, сформированную из нижнего слоя и верхнего слоя, где Pt или Pd наносится в нижнем слое на носитель, который содержит сложный оксид Ce-Zr (также называемый ниже «сложным оксидом CZ»), который является кислородаккумулирующим материалом, а Rh наносится в верхнем слое на носитель, который содержит, например, сложный оксид CZ.

[0005] С другой стороны, как отмечено выше, смесь оксида церия (обычно СеО2), который обладает КАС, и оксида алюминия (Al2O3) широко используется в качестве носителя благороднометального катализатора. Однако оксид церия имеет более низкую термостойкость, чем оксид алюминия, и при использовании при высоких температурах изменяется его кристаллическая структура и/или развивается рост кристаллов, приводя к снижению удельной площади поверхности. Как результат, когда трехкомпонентный каталитический нейтрализатор, который содержит благороднометальный катализатор и оксид церия, используется в высокотемпературной области в интервале 800°C или выше, КАС каталитического нейтрализатора будет после этого существенно снижаться. Это сопровождается снижением характеристик низкотемпературной очистки каталитического нейтрализатора после испытания на долговечность.

[0006] Как следствие, с целью ингибирования роста кристаллов у оксида церия, в качестве кислородаккумулирующих материалов широко используются сложные оксиды CZ или твердые растворы, приготовленные добавлением оксида циркония в дополнение к оксиду церия (смотри, например, JP 2009-648A). Однако низкотемпературная каталитическая активность каталитического нейтрализатора после испытания на долговечность все еще не является удовлетворительной даже при использовании сложного оксида CZ.

[0007] Поэтому опубликованная Японская заявка на патент № 10-202102 (JP 10-202102А) впервые рассматривает технологию, которая использует кислородаккумулирующий материал в виде сложного оксида алюминия (Al) - церия (Се) - циркония (Zr), полученного из алкоголята металла. Согласно JP 10-202102А указанный сложный оксид Al-Ce-Zr образован из небольших первичных частиц, приготовленных посредством смешения Ce и Zr с Al с однородностью на атомном или молекулярном уровне, и катализатор с Pt и Rh, нанесенными на носитель, который содержит сложный оксид Al-Ce-Zr, показывает большее ингибирование падения КАС после испытания на долговечность, чем катализатор с Pt и Rh, нанесенными на носитель, где оксид алюминия просто смешан со сложным оксидом CZ.

[0008] Для указанных каталитических нейтрализаторов выхлопных газов желательны дальнейшие улучшения характеристик очистки. В частности, после испытания на долговечность воздействием высокотемпературного выхлопного газа указанные каталитические нейтрализаторы показывают значительное падение каталитической активности от ее начального уровня. Для содержащего оксид церия носителя, нагруженного благороднометальным катализатором, одной причиной такого значительного падения каталитической активности считается то, что КАС каталитического нейтрализатора после использования в высокотемпературном испытании на долговечность показывает значительное снижение от КАС при первоначальном использовании. Как отмечено выше, одной причиной падения КАС после испытания на долговечность является развитие роста кристаллов у оксида церия в высокотемпературных областях.

[0009] Кроме того, отвечая ужесточению требований к экономии топлива в последние годы, температуры выхлопных газов не только дизельных двигателей, но и бензиновых двигателей имеют тенденцию к снижению. Например, бензиновый двигатель в гибридном транспортном средстве подвергается очень частой работе в низкотемпературных условиях. Соответственно, становится критически важным, чтобы каталитическая активность также не снижалась при низких температурах. Однако ранее описанные каталитические нейтрализаторы выхлопных газов не имели удовлетворительной низкотемпературной активности после испытания на долговечность.

Сущность изобретения

[0010] Настоящее изобретение предусматривает каталитический нейтрализатор выхлопных газов, который проявляет превосходные характеристики очистки и который сохраняет свои характеристики очистки даже при воздействии высокотемпературного выхлопного газа.

[0011] Каталитический нейтрализатор выхлопных газов согласно аспекту изобретения снабжен подложкой, слоем каталитического покрытия, который сформирован из пористого носителя и сформирован на поверхности подложки, и благороднометальным катализатором, который нанесен на пористый носитель слоя каталитического покрытия. Указанный слой каталитического покрытия сформирован как слоистая структура, имеющая верхний слой относительно дальше от поверхности подложки и нижний слой относительно ближе к поверхности подложки. Кроме того, в верхнем слое в качестве вышеуказанного благороднометального катализатора нанесены частицы Rh, а в нижнем слое в качестве вышеуказанного благороднометального катализатора нанесены частицы Pd. В рассмотренном здесь каталитическом нейтрализаторе выхлопных газов пористый носитель нижнего слоя, который несет вышеуказанные частицы Pd, образован сложным оксидом из оксида алюминия (Al2O3), оксида церия (СеО2) и оксида циркония (ZrO2) (данный сложный оксид также называется ниже «сложным оксидом ACZ»).

[0012] В каталитическом нейтрализаторе выхлопных газов с описанной структурой пористый носитель нижнего слоя (также называемого ниже как «слой Pd-катализатора») слоя каталитического покрытия со слоистой структурой образован вышеуказанным сложным оксидом ACZ (данный пористый носитель также называется ниже «ACZ-носителем»). Это дает в результате ингибирование роста кристаллов (спекания) в носителе катализатора (здесь - носителе для Pd) в ходе воздействия высокотемпературных выхлопных газов и в то же самое время может предотвратить снижение КАС. Соответственно, каталитический нейтрализатор выхлопных газов с описанной структурой может обеспечить улучшенную долговечность (в частности, термостойкость) и может сохранять стабильную каталитическую активность. Кроме того, каталитическая активность в относительно низкотемпературной области (например, 300-600°C), т.е. низкотемпературная активность, может быть улучшена размещением ACZ-носителя.

[0013] В каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту атомное соотношение Ce/Zr в сложном оксиде ACZ в нижнем слое может быть не более 0,6.

[0014] В каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту атомное соотношение Ce/Zr в сложном оксиде ACZ в нижнем слое может быть от по меньшей мере 0,15 до не более 0,55.

[0015] Долговечность (термостойкость) ACZ-носителя может быть увеличена даже больше при наличии указанного атомного соотношения Ce/Zr не более 0,6 (например, от по меньшей мере 0,1 до не более 0,6, а более предпочтительно от по меньшей мере 0,15 до не более 0,55). Высокая долговечность может присутствовать в сочетании с высоким значением КАС, когда указанное атомное соотношение Ce/Zr составляет примерно 0,4-0,55 (например, от по меньшей мере 0,4 до не более 0,55), и такое атомное соотношение Ce/Zr является поэтому особенно предпочтительным.

[0016] Содержание компонента оксида алюминия (Al2O3) в сложном оксиде ACZ в каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту может составлять от 40 до 70 мас.%. Даже лучшая реализация улучшенной термостойкости и высокого значения КАС для ACZ-носителя и высокой низкотемпературной активности может быть достигнута при доведении содержания компонента оксида алюминия до указанного интервала.

[0017] В каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту первичные частицы в сложном оксиде ACZ могут иметь средний диаметр частиц не более 10 нм и удельную площадь поверхности по меньшей мере 30 м2/г.

[0018] Пористый носитель в нижнем слое в каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту может дополнительно содержать, в дополнение к вышеуказанному сложному оксиду ACZ, по меньшей мере один оксид редкоземельного элемента, выбранный из La2O3, Y2O3 и Pr6O11.

[0019] В каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту пористый носитель (также называемый ниже «Al2O3-CZ-носителем») верхнего слоя (также называемого ниже «слоем Rh-катализатора»), который несет вышеуказанные частицы Rh, образован смесью (также называемой ниже как «смесью Al2O3-CZ») оксида алюминия и сложного оксида CZ из оксида церия и оксида циркония. Высокая каталитическая активность на части слоя Rh-катализатора может быть обусловлена размещением этого верхнего слоя (слоя Rh-катализатора) в сочетании с описанным ранее слоем Pd-катализатора.

[0020] В каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту атомное соотношение Ce/Zr в сложном оксиде CZ в вышеуказанном верхнем слое может быть по меньшей мере 0,5.

[0021] В каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту атомное соотношение Ce/Zr в сложном оксиде CZ в вышеуказанном верхнем слое может быть от по меньшей мере 0,7 до не более 0,8.

[0022] Высокая КАС может быть реализована для слоя Rh-катализатора при наличии атомного соотношения Ce/Zr в сложном оксиде CZ в вышеуказанном Al2O3-CZ-носителе, составляющего по меньшей мере 0,5 (например, от по меньшей мере 0,5 до не более 0,8 и, в частности, по меньшей мере 0,7, например, от по меньшей мере 0,7 до не более 0,8).

[0023] Пористый носитель в вышеуказанном верхнем слое в каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту может дополнительно содержать по меньшей мере один оксид редкоземельного элемента, выбранный из La2O3, Y2O3 и Pr6O11.

[0024] Сложный оксид ACZ в каталитическом нейтрализаторе выхлопных газов согласно вышеописанному аспекту может быть получен алкоголятным способом, и термообработка в алкоголятном способе предпочтительно осуществляется при температуре от по меньшей мере 500°C до не выше 900°C.

Краткое описание чертежей

[0025] Признаки, преимущества и техническое и промышленное значение примерных вариантов осуществления изобретения будут описаны ниже со ссылкой на прилагающиеся чертежи, на которых подобные номера обозначают подобные элементы и на которых:

на фигуре 1 схематически показан каталитический нейтрализатор выхлопных газов согласно варианту осуществления изобретения;

на фигуре 2 схематически показана структура элемента ребра в каталитическом нейтрализаторе выхлопных газов с фигуры 1;

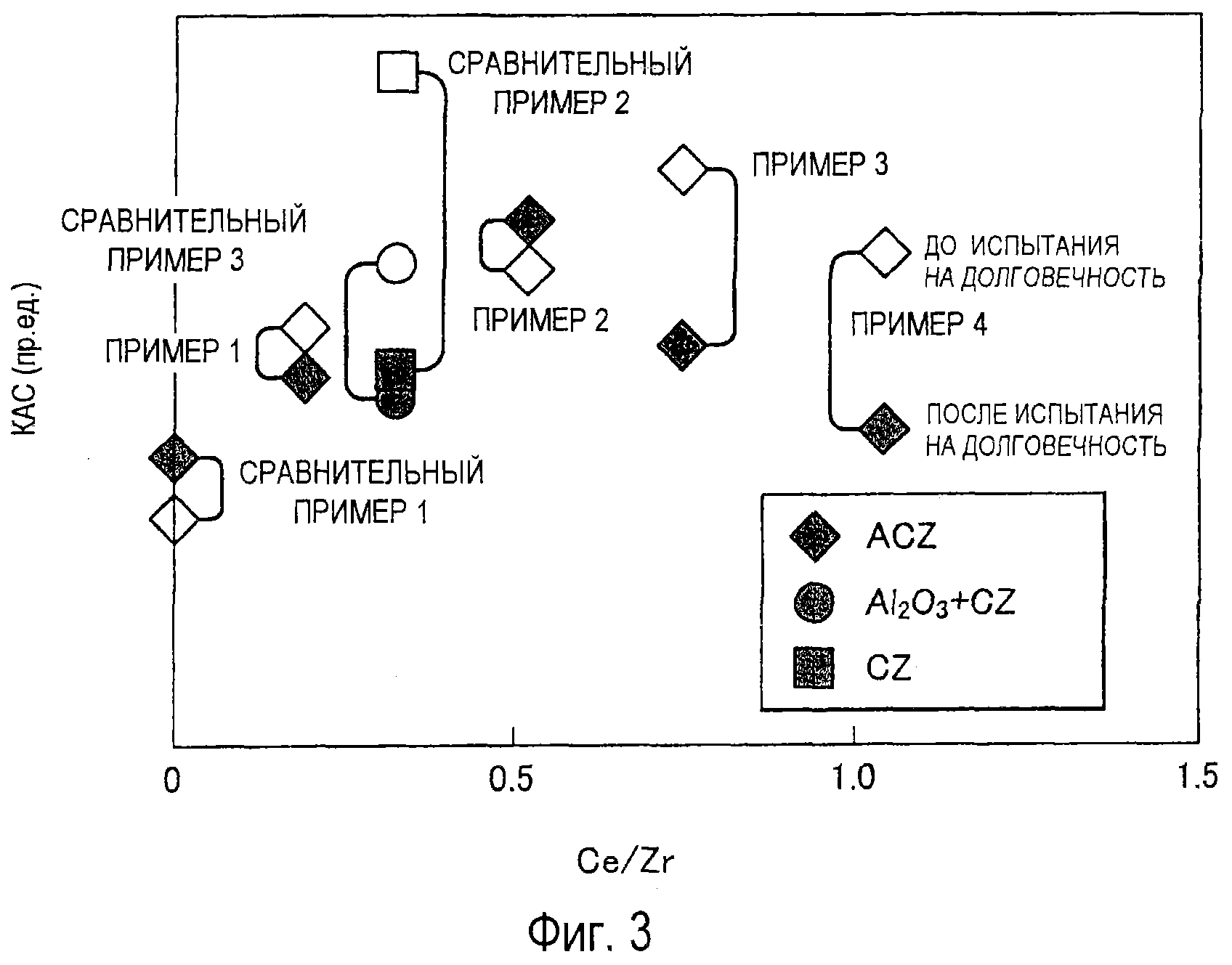

на фигуре 3 представлен график, показывающий соотношение для варианта осуществления изобретения между атомным соотношением церий:цирконий (Ce/Zr) в носителе нижнего слоя и КАС каталитического нейтрализатора до и после испытания на долговечность;

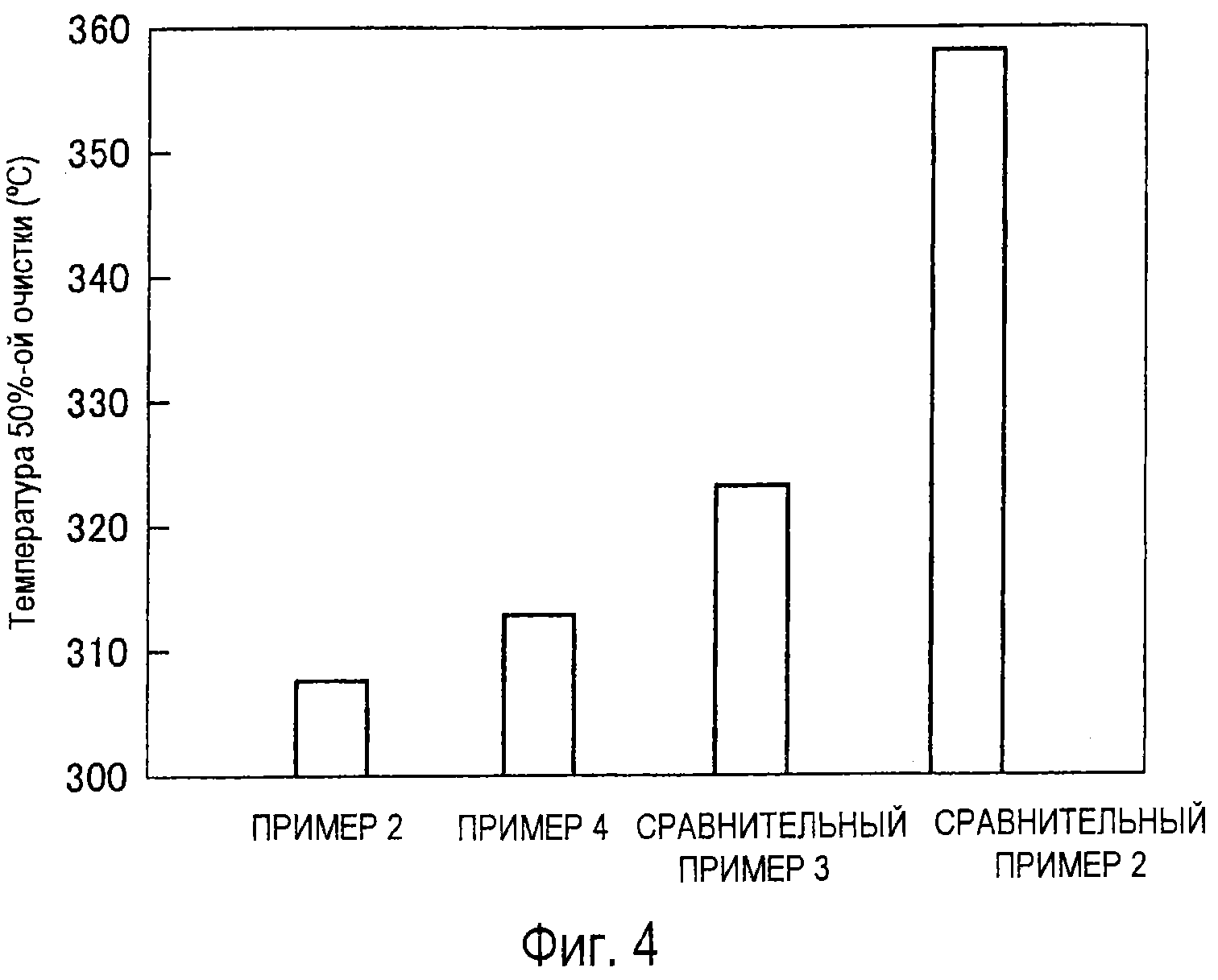

на фигуре 4 представлен график, который показывает температуру 50%-ной очистки после испытания на долговечность для каталитических нейтрализаторов в некоторых сравнительных примерах и примерах согласно вариантам осуществления изобретения; и

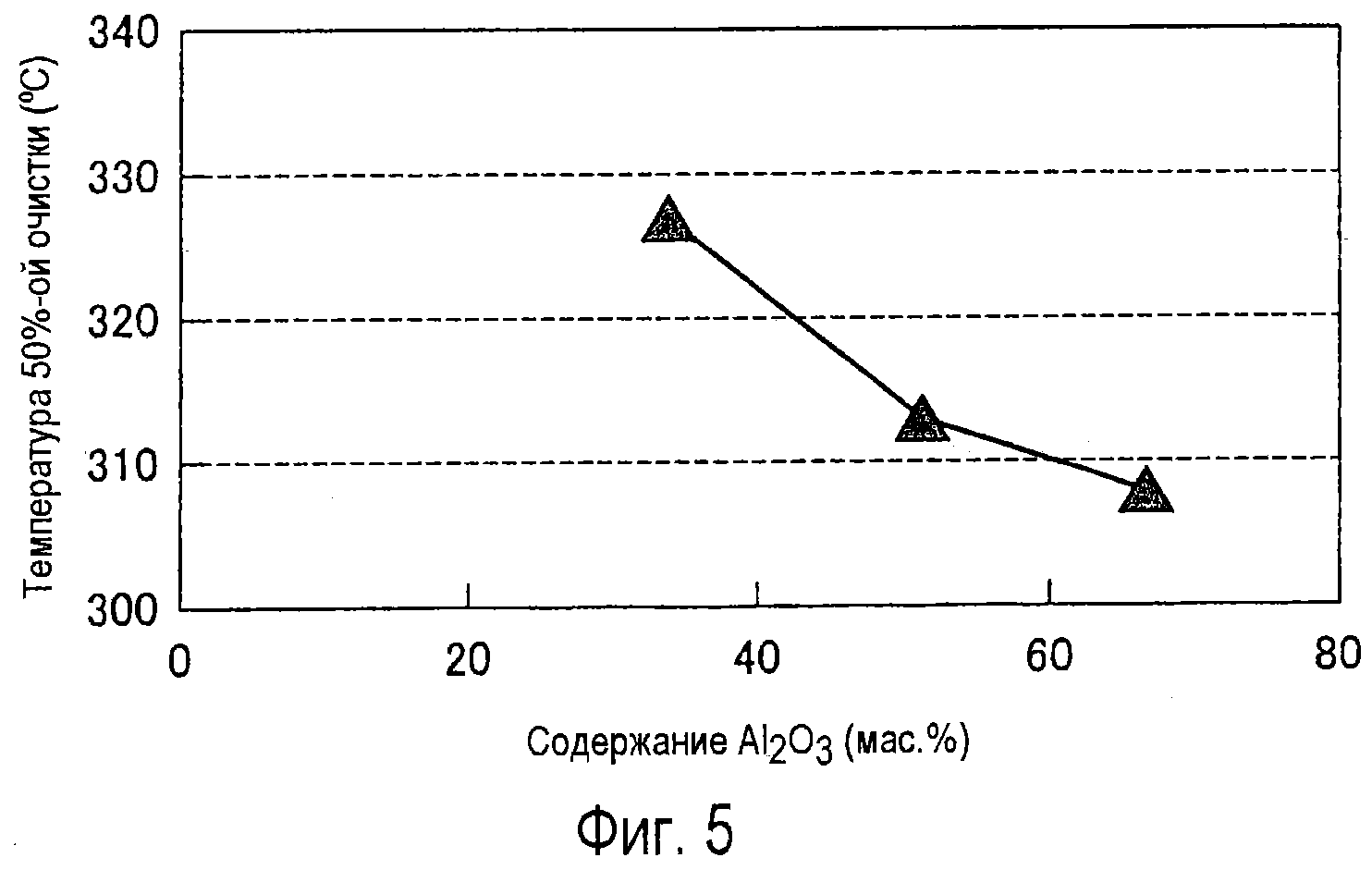

на фигуре 5 представлен график, который показывает соотношение между содержанием оксида алюминия в носителе нижнего слоя и температурой 50%-ной очистки для каталитического нейтрализатора после испытания на долговечность согласно варианту изобретения.

Подробное описание вариантов осуществления изобретения

[0026] Варианты осуществления изобретения описываются ниже со ссылкой на чертежи. Каталитический нейтрализатор выхлопных газов по изобретению не ограничивается вариантами, которые следуют и которые могут быть реализованы - в объеме, который не отклоняется от существенных признаков изобретения - в различных формах, как обеспечивается осуществлением различных модификаций, улучшений и т.д., что может быть выполнено отдельным специалистом в данной области техники. Как уже описано выше, раскрытый здесь каталитический нейтрализатор выхлопных газов содержит подложку, слой каталитического покрытия, который сформирован из пористого носителя и сформирован на поверхности подложки, и благороднометальный катализатор, который нанесен на пористый носитель слоя каталитического покрытия. Кроме того, слой каталитического покрытия сформирован как слоистая структура.

[0027] Различные материалы и конфигурации, обычно используемые в применениях данного типа, могут быть использованы для подложки, которая является компонентом раскрытого здесь каталитического нейтрализатора выхлопных газов. Может быть подходящим образом использована, например, сотовая подложка, снабженная сотовой структурой, образованной из сплава (например, нержавеющей стали) или керамики, такой как кордиерит или карбид кремния (SiC). Примером является сотовая подложка, имеющая цилиндрическую внешнюю форму и снабженная сквозными отверстиями (ячейками), которые формируют каналы для выхлопного газа вдоль оси цилиндра, в которых выхлопной газ может приходить в контакт с перегородками (ребрами), которые образуют отдельные ячейки. Помимо сотовой формы подложка может иметь, например, конфигурацию пены или конфигурацию в виде гранул. Вместо цилиндрической формы, например, в качестве внешней формы подложки в целом могут использоваться эллиптический цилиндр или многогранник. На фигуре 1 представлена схематическая диаграмма типичного примера каталитического нейтрализатора выхлопных газов. Здесь каталитический нейтрализатор 10 выхлопных газов по данному варианту осуществления снабжен сотовой подложкой 12, которая имеет множество регулярно расположенных ячеек 20 и ребер 30, которые формируют ячейки 20. На фигуре 2 представлен пояснительный чертеж, который схематически показывает структуру участка поверхности ребра 30 в сотовой подложке 12 с фигуры 1. Таким образом, ребро 30 снабжено подложкой 32 и слоем 40 каталитического покрытия, имеющим двухслойную структуру и сформированным на поверхности подложки 32. Более конкретно, этот слой 40 каталитического покрытия двухслойной структуры сформирован из нижнего слоя 34 (также называемого ниже «нижним слоем 34 каталитического покрытия» или «слоем 34 Pd-катализатора»), который находится ближе к подложке 32 и несет Pd в качестве благороднометального катализатора, и верхнего слоя 36 (также называемого ниже «верхним слоем 36 каталитического покрытия» или «слоем 36 Rh-катализатора»), который находится дальше от подложки 32 и несет Rh в качестве благороднометального катализатора. Слоистая структура слоя 40 каталитического покрытия, который является компонентом раскрытого здесь каталитического нейтрализатора 10 выхлопных газов, получается сначала формованием нижнего слоя 34 каталитического покрытия на поверхности подложки 32 и затем формованием верхнего слоя 36 каталитического покрытия на поверхности нижнего слоя 34 каталитического покрытия.

[0028] Описанный ранее сложный оксид ACZ присутствует в носителе в нижнем слое (слое Pd-катализатора) 34, который является компонентом раскрытого здесь каталитического нейтрализатора 10 выхлопных газов. Сложный оксид ACZ может быть получен, например, алкоголятным способом или способом соосаждения. В качестве исходных материалов в алкоголятном способе Al, Ce и Zr все превращаются в алкоголят металла или же по меньшей мере один из Al, Ce и Zr превращается в алкоголят металла, тогда как соль металла, например нитратная соль, используется для компонентов, иных, чем алкоголят(ы) металла(ов). Их растворяют в подходящем растворителе и смешивают и проводят реакции гидролиза и поликонденсации, после которых сложный оксид ACZ получается термообработкой. В способе соосаждения гидроксидные предшественники соосаждаются при введении основания в смешанный водный раствор водорастворимой соли алюминия, водорастворимой соли церия и водорастворимой соли циркония, и сложный оксид ACZ получается прокаливанием этого соосадка. Сложный оксид ACZ, полученный алкоголятным способом, является предпочтительным, поскольку Al, Ce и Zr становятся почти однородно смешанными на атомном или молекулярном (оксид) уровне, и такой сложный оксид ACZ показывает высокую термостойкость и высокую КАС.

[0029] Атомное соотношение Ce/Zr в сложном оксиде ACZ, используемом в носителе в нижнем слое 34, подходяще составляет приблизительно 1±0,1 или менее, хотя предпочтительным является не более 0,6, например от по меньшей мере 0,1 до не более 0,6 (более предпочтительно от по меньшей мере 0,15 до не более 0,55). При наличии атомного соотношения Ce/Zr в указанном интервале для слоя 34 Pd-катализатора может быть реализована высокая каталитическая активность и высокая КАС.

[0030] Термообработка в способе получения сложного оксида ACZ алкоголятным способом, предпочтительно, осуществляется при температуре от по меньшей мере 500°C до не выше 900°C. Проведение термообработки при указанной температуре делает возможным достижение даже лучшего ингибирования падения КАС после испытания на долговечность. Когда температура термообработки ниже 500°C, имеется небольшое ингибирование вызываемого ростом кристаллов снижения КАС после испытания на долговечность, а также требуется увеличенный период времени для термообработки. Когда температура термообработки превышает 900°C, рост кристаллов ACZ прекращается, и КАС снижается. Раскрытый здесь сложный оксид ACZ, предпочтительно, имеет очень небольшой диаметр первичных частиц; например, желательно используется порошок сложного оксида ACZ, который имеет средний диаметр первичных частиц (здесь и ниже это - среднее значение на основе наблюдения с использованием сканирующего электронного микроскопа (СЭМ) или просвечивающего электронного микроскопа (ПЭМ)) не более 10 нм и удельную площадь поверхности по БЭТ (Брунауэр-Эммет-Теллер) (удельная площадь поверхности, измеренная по методу БЭТ) по меньшей мере 30 м2/г. Когда диаметр первичных частиц (средний диаметр частиц) намного больше 10 нм, а удельная площадь поверхности по БЭТ намного меньше 30 м2/г, КАС получаемого ACZ-носителя довольно склонна к снижению, и тогда каталитическая активность снижается, делая такие значения нежелательными.

[0031] Помимо сложного оксида ACZ носитель в нижнем слое (слое Pd-катализатора) 34 может содержать оксид редкоземельного элемента, такой как La2O3, Y2O3 или Pr6O11. Термостойкость сложного оксида ACZ дополнительно улучшается присутствием этих оксидов редкоземельных элементов. Например, получается сильное ингибирование спекания. Оксид редкоземельного элемента может быть физически смешан в виде простого оксида с порошком носителя или может быть сделан компонентом сложного оксида. В таких случаях количество добавки оксида редкоземельного элемента по отношению к массе носителя в целом предпочтительно составляет от по меньшей мере 2 мас.% до не более 6 мас.%. Имеется небольшой эффект ингибирования спекания, когда количество добавки оксида редкоземельного элемента меньше 2 мас.%. При превышении 6 мас.% доля сложного оксида ACZ в составе претерпевает относительное снижение, и как следствие, снижаются термостойкость и КАС носителя. Отсутствуют специальные ограничения на количество Pd, наносимого на пористый носитель в нижнем слое 34, но подходящий интервал составляет 0,05-2 мас.% (например, 0,5-1 мас.%) по отношению к общей массе носителя в нижнем слое 34. При меньшем чем это количестве не получается удовлетворительная каталитическая активность. При нанесении большего количества эффект насыщается, что является невыгодным с точки зрения стоимости. Для формования нижнего слоя 34 каталитического покрытия поверхность подложки 32 может быть обмазана суспензией, содержащей порошок сложного оксида ACZ, и на нее может быть нанесен Pd или же поверхность подложки 32 может быть обмазана суспензией, которая содержит порошок, полученный предварительным нанесением Pd на порошок сложного оксида ACZ.

[0032] Пористый носитель в верхнем слое (слое Rh-катализатора) 36, который является компонентом раскрытого здесь каталитического нейтрализатора 10 выхлопных газов, может содержать вещества, обычно используемые для носителей данного типа, например, оксид алюминия (Al2O3), оксид церия (СеО2), оксид циркония (ZrO2) и их твердые растворы и сложные оксиды. Высокая термостойкость и высокая каталитическая активность получаются, когда используется смесь оксида алюминия и сложного оксида CZ (смесь Al2O3-CZ), и использование такой смеси является, таким образом, предпочтительным.

[0033] Атомное соотношение Се/Zr в сложном оксиде CZ, используемом в носителе в верхнем слое 36, подходяще составляет приблизительно 1 ± 0,1 или менее, хотя предпочтительным является по меньшей мере 0,5 (например, от по меньшей мере 0,5 до не более 0,8 и, в частности, по меньшей мере 0,7, например, от по меньшей мере 0,7 до не более 0,8). Высокая каталитическая активность и высокая КАС могут быть реализованы для слоя 36 Rh-катализатора при наличии Се/Zr в указанном интервале.

[0034] С целью ингибирования спекания в носитель верхнего слоя 36 может быть примешан оксид редкоземельного элемента, такой как La2O3, Y2O3 или Pr6O11. Этот оксид редкоземельного элемента может быть физически смешан в виде простого оксида с порошком носителя или же может быть сделан компонентом сложного оксида. Количество добавки оксида редкоземельного элемента по отношению к массе носителя в целом предпочтительно составляет от по меньшей мере 2 мас.% до не более 6 мас.%. Имеется небольшой эффект ингибирования спекания, когда количество добавки оксида редкоземельного элемента меньше 2 мас.%. При превышении 6 мас.% количество Al2O3 и СеО2 в носителе претерпевает относительное снижение, и как следствие, снижаются термостойкость и КАС. Отсутствует специальные ограничения на количества Rh, наносимого на пористый носитель в верхнем слое 36, но подходящий интервал составляет 0,01-1 мас.% (например, 0,05-0,5 мас.%) по отношению к общей массе носителя в верхнем слое 36. При меньшем количестве не получается удовлетворительная каталитическая активность. При нанесении большего количества эффект насыщается, что является невыгодным с точки зрения стоимости. Для формования верхнего слоя 36 каталитического покрытия поверхность нижнего слоя 34 каталитического покрытия может быть обмазана суспензией, содержащей порошок носителя, и на нее может быть нанесен Rh или же поверхность нижнего слоя 34 каталитического покрытия может быть обмазана суспензией, которая содержит порошок катализатора, полученный предварительным нанесением Rh на порошок носителя.

[0035] Суспензия в способе формования слоя 40 каталитического покрытия обмазыванием предпочтительно содержит связующее для того, чтобы обеспечить подходящую адгезию суспензии к поверхности подложки 32 или к поверхности носителя нижнего слоя 34. Указанной суспензией является, предпочтительно, например, золь оксида алюминия или золь диоксида кремния. Вязкость суспензии должна быть такой вязкостью, которая позволяет суспензии легко затекать в ячейки 20 подложки (например, сотовой подложки 12). Для того чтобы повысить термостойкость носителя, в суспензию может быть введен стабилизированный лантаном (La-стабилизированный) Al2O3. Когда это делается, количество добавки La-стабилизированного Al2O3предпочтительно составляет 15-50 г на 1 л объема суспензии. Улучшение термостойкости благодаря добавке La является неадекватным, когда количество добавки La-стабилизированного Al2O3составляет менее 15 г на 1 л объема суспензии. При более чем 50 г пропорции смешения других компонентов, например, сложного оксида ACZ или сложного оксида CZ, относительно снижаются, и в результате снижается КАС.

[0036] Условия сушки суспензии, намазанной на поверхность подложки 32, зависят от формы и размеров подложки или носителя, но обычно составляют примерно 1-10 часов при температуре примерно 80-120°C (например, 100-110°C). Условия прокаливания составляют примерно 2-4 часа при температуре примерно 400-1000°C (например, 500-700°C). Нет специальных ограничений на отливаемое количество слоя 40 каталитического покрытия, и, например, общее количество нижнего слоя 34 каталитического покрытия и верхнего слоя 36 каталитического покрытия предпочтительно составляет от примерно 5 до 500 г на 1 л объема сотовой подложки 12. Когда количество слоя 40 каталитического покрытия на 1 л объема сотовой подложки 12 составляет менее 5 г, действие в качестве слоя каталитического покрытия проявляется лишь слабо, и может иметь место рост зерен нанесенных частиц благородного металла. Количество слоя 40 каталитического покрытия более 500 г вызывает увеличение потери давления, когда выхлопной газ проходит через ячейки 20 в сотовой подложке 12. Для слоистой структуры слоя 40 каталитического покрытия достаточно иметь описанный ранее слой Rh-катализатора в качестве верхнего слоя 36 и описанный ранее слой Pd-катализатора в качестве нижнего слоя 34, но указанная слоистая структура может также иметь три или более слоев, среди которых присутствует по меньшей мере другой слой (например, отдельный слой, смежный с подложкой) в дополнение к двум слоям, указанным выше.

[0037] Ниже описаны несколько примеров, относящихся к изобретению, но то, что показано в этих отдельных примерах, не предназначено ограничивать изобретение.

Примеры получения: Примеры 1-6

[0038] Сначала получали порошок сложного оксида ACZ для использования в качестве носителя для нижнего слоя 34 каталитического покрытия (слоя Pd-катализатора 34). Для получения сложного оксида ACZ в качестве исходных материалов использовали гексагидрат нитрата церия(III) (Ce(NO3)2∙6H2O), дигидрат оксинитрата циркония (ZrO(NO3)2∙2H2O) и изопропилат алюминия (Al[OCH(CH3)2]3) и растворяли их в воде или в спиртовом растворителе, и смешивали и перемешивали в течение 48 часов при 80°C. Получаемый осадок промывали водой, сушили и прокаливали в течение 2 часов при 500°C с получением порошка сложного оксида ACZ. Полученный порошок сложного оксида ACZ имел средний диаметр первичных частиц 4-5 нм на основе ПЭМ-анализа и имел удельную площадь поверхности по БЭТ 180 м2/г.

[0039] Вышеописанным способом получения получали всего шесть сложных оксидов ACZ, имеющих различные пропорции компонентов Al, Ce и Zr (примеры 1-6). Пропорции компонентов каждого из Al, Ce и Zr показаны в таблице 1. Принимая полученный сложный оксид ACZ за 100 мас.%, пропорции индивидуальных компонентов в таблице 1 были переведены в содержание Al2O3 (мас.%), содержание СеО2 (мас.%), содержание ZrO2 (мас.%) и содержание (мас.%) любого оксида редкоземельного элемента, введенного в качестве добавки. Атомные соотношения церий : цирконий (Се/Zr) в сложных оксидах ACZ в этих случаях составляли 0,19 (пример 1), 0,52 (пример 2), 0,74 (пример 3), 1,03 (пример 4), 0,89 (пример 5) и 0,97 (пример 6).

[0040] Затем на порошок сложного оксида ACZ наносили Pd с использованием раствора нитрата палладия (Pd(NO3)2) с последующим прокаливанием в течение 3 часов при 300°C в атмосфере с получением порошка сложного оксида ACZ с нанесенным Pd. Нанесенный Pd составлял 0,58 мас.%, принимая полученный порошок сложного оксида ACZ с нанесенным Pd за 100 мас.%. Суспензию нижнего слоя приготовили примешением порошка La-стабилизированного Al2O3, связующего Al2O3 и дистиллированной воды в полученный порошок сложного оксида ACZ с нанесенным Pd. Масса на единицу объема индивидуальных компонентов в указанной суспензии приводится в таблице 2.

[0041] Затем приготовили сложный оксид CZ способом соосаждения для использования в качестве носителя для верхнего слоя каталитического покрытия (слоя Rh-катализатора) 36. Таким образом, в качестве исходных материалов использовали гексагидрат нитрата церия(III) (Ce(NO3)2∙6H2O) и дигидрат оксинитрата циркония (ZrO(NO3)2∙2H2O) и растворяли их в дистиллированной воде с получением водного раствора, который затем перемешивали. Гидроксидный осадок получали введением данного раствора в водный раствор NH4OH, содержавший NH3 при 1,2-разовом эквиваленте нейтрализации. Полученный осадок отделяли центрифугированием и надосадочную жидкость удаляли. После этого осадок промывали чистой водой 3 раза и проводили термообработку при 800°C в течение 5 часов с получением сложного оксида CZ.

[0042] Полученный сложный оксид CZ смешивали с предписанным количеством Al2O3 c использованием ступки с получением смеси сложный оксид CZ + Al2O3 (смесь Al2O3-CZ) для использования в качестве носителя верхнего слоя. Принимая смесь Al2O3-CZ за 100 мас.%, пропорции Al, Ce и Zr в смеси Al2O3-CZ были доведены до 44 мас.% для содержания Al2O3, 28 мас.% для содержания CeO2, 25 мас.% для содержания ZrO2 и 3 мас.% для содержания Pr6O11, введенного в качестве добавки. Атомное соотношение церий:цирконий (Се/Zr) в сложном оксиде CZ в данном случае составляло 0,74 (таблица 3).

[0043] На смесь Al2O3-CZ наносили Rh с использованием раствора нитрата родия (Rh(NO3)2) предписанной концентрации с последующим прокаливанием в течение 3 часов при 500°C в атмосфере. Нанесенный Rh составлял 0,17 мас.%, принимая смесь Al2O3-CZ с нанесенным Rh за 100 мас.%. Суспензию верхнего слоя приготовили смешением полученной смеси Al2O3-CZ с нанесенным Rh, La-стабилизированного Al2O3, связующего Al2O3и дистиллированной воды. Масса на единицу объема индивидуальных компонентов в этой суспензии приводится в таблице 2. Все суспензии верхнего слоя для примеров 1-6 приготовили с использованием описанных выше способа получения и состава.

[0044] Для формирования слоистой структуры слоя каталитического покрытия суспензию нижнего слоя намазывали на поверхность кордиеритной сотовой подложки и избыточную суспензию сдували с последующими сушкой и прокаливанием с образованием нижнего слоя каталитического покрытия. Затем намазывали суспензию верхнего слоя и избыточную суспензию сдували с последующими сушкой и прокаливанием с образованием верхнего слоя каталитического покрытия, и, таким образом, получили каталитические нейтрализаторы выхлопных газов согласно примерам 1-6.

Примеры получения: Сравнительные примеры 1-3

[0045] Для сравнительного примера 1 каталитический нейтрализатор приготовили с использованием сложного оксида Al-Zr (сложного оксида AZ) из Al2O3и ZrO2 для нижнего слоя каталитического покрытия (слоя Pd-катализатора) 34, а не сложного оксида ACZ. Сложный оксид AZ приготовили тем же самым способом получения, что и описанный ранее способ получения сложных оксидов ACZ примеров 1-6, но в данном случае без включения нитрата церия в исходные материалы. Принимая сложный оксид AZ за 100 мас. %, пропорции компонентов Al и Zr в сложном оксиде AZ были доведены до 50,65 мас.% для содержания Al2O3 и 45,31 мас.% для содержания ZrO2. Атомное соотношение церий:цирконий (Се/Zr) в носителе нижнего слоя в данном случае составляло, конечно же, 0 (таблица 1).

[0046] Для сравнительного примера 2 каталитический нейтрализатор приготовили с использованием сложного оксида CZ в качестве носителя для нижнего слоя каталитического покрытия (слоя Pd-катализатора) 34 вместо сложного оксида ACZ. Этот сложный оксид CZ приготовили тем же самым способом получения, что и описанный ранее способ получения сложного оксида CZ для носителя верхнего слоя (слоя Rh-катализатора) в примерах 1-6. Принимая сложный оксид CZ за 100 мас.%, пропорции компонентов Се и Zr в сложном оксиде CZ были доведены до 30 мас.% для содержания СеО2 и 60 мас.% для содержания ZrO2. Атомное соотношение церий:цирконий (Се/Zr) в носителе нижнего слоя в данном случае составляло 0,3 (таблица 1).

[0047] Для сравнительного примера 3 каталитический нейтрализатор приготовили с использованием смеси сложного оксида CZ + Al2O3(смесь Al2O3-CZ) в качестве носителя для нижнего слоя 34 каталитического покрытия вместо сложного оксида ACZ. Эту смесь Al2O3-CZ получают тем же самым способом получения, как описанный ранее способ получения смеси Al2O3-CZ для носителя верхнего слоя (слоя Rh-катализатора) в примерах 1-6. Принимая эту смесь Al2O3-CZ за 100 мас.%, пропорции компонентов Al, Се и Zr в смеси Al2O3-CZ были доведены до 50 мас.% для содержания Al2O3, 15 мас.% для содержания СеО2 и 30 мас.% для содержания ZrO2. Атомное соотношение церий:цирконий (Се/Zr) в носителе нижнего слоя в данном случае составляло 0,3 (таблица 1).

[0048] На каждый из указанных порошков носителя нижнего слоя наносили Pd с использованием раствора нитрата палладия (Pd(NO3)2) с последующим прокаливанием в течение 3 часов при 300°C в атмосфере с получением порошка носителя нижнего слоя с нанесенным Pd. Нанесенный Pd составлял 0,58 мас.%, принимая полученный порошок носителя нижнего слоя с нанесенным Pd за 100 мас.%. Суспензию нижнего слоя приготовили примешиванием порошка La-стабилизированного Al2O3, связующего Al2O3и дистиллированной воды в полученный порошок носителя нижнего слоя с нанесенным Pd. Масса на единицу объема индивидуальных компонентов в указанной суспензии приводится в таблице 2.

[0049] Суспензии верхнего слоя для сравнительных примеров 1-3 приготовили с использованием таких же способа получения и пропорций компонентов, как описано выше для верхнего слоя в примерах 1-6. Каталитические нейтрализаторы выхлопных газов согласно сравнительным примерам 1-3 приготовили формированием слоистой структуры слоя каталитического покрытия в сравнительных примерах 1-3 с использованием такого же способа получения, как описано выше для слоистой структуры в примерах 1-6.

Испытание измерением КАС

[0050] Каталитические нейтрализаторы выхлопных газов согласно примерам 1-6 и сравнительным примерам 1-3 подвергали измерению КАС до и после испытания на долговечность. Испытание на долговечность проводили, установив каждый из нейтрализаторов согласно примерам 1-6 и сравнительным примерам 1-3 в систему выпуска двигателя V8 (3UZ-FE) и выдерживая температуру каталитического слоя на 1000°C в течение 25 часов. КАС измеряли с использованием термогравиметрического анализатора следующим образом: образец подвергали повторному окислению и восстановлению при чередовании проточных потоков водорода и кислорода и измеряли изменение массы в ходе этого с определением КАС. Результаты показаны на фигуре 3.

[0051] Как видно из результатов, показанных на фигуре 3, при определении КАС до и после испытания на долговечность почти отсутствует изменение в примерах 1 и 2. В данных случаях процентное снижение КАС до и после испытания на долговечность (полученное делением абсолютного значения разности между значениями КАС до и после испытания на долговечность на значение КАС до испытания на долговечность) составляло в примерах 1 и 2 не более 10%. С другой стороны, в сравнительном примере 2 (носитель нижнего слоя: сложный оксид CZ) и в сравнительном примере 3 (носитель нижнего слоя: смесь Al2O3-CZ) КАС после испытания на долговечность показывает значительное снижение по сравнению с КАС до испытания на долговечность. В частности, большое снижение КАС произошло в сравнительном примере 2, где процентное снижение КАС составило 47%. Процентное снижение КАС составляло 30% в примере 3 и 36% в примере 4. Приведенные данные показывают, что снижение КАС после испытания на долговечность больше ингибировано в случае примеров 1-4, в которых в качестве носителя нижнего слоя используется сложный оксид ACZ, чем когда в качестве носителя нижнего слоя используется сложный оксид CZ (сравнительный пример 2). Кроме того, снижение КАС после испытания на долговечность является значительно ингибировано при соотношении Ce/Zr в сложном оксиде ACZ, присутствующем в носителе нижнего слоя, в интервале менее или равно 0,6.

Испытание измерением температуры 50%-ой очистки

[0052] Затем, после испытания на долговечность, каждый из каталитических нейтрализаторов выхлопных газов в примерах 2 и 4 и в сравнительных примерах 2 и 3 (всего 4) подвергали измерению температуры 50%-ной очистки при непрерывном определении степеней очистки по HC, CO и NOx в ходе линейного повышения температуры от 200 до 450°C (скорость повышения температуры = 10°C/мин) в стехиометрической атмосфере. Указанная температура 50%-ной очистки представляет собой ту температуру газа на входе каталитического нейтрализатора, когда степени очистки по HC, CO и NOx достигли 50%. Результаты показаны на фигуре 4. Как видно из результатов, показанных на фигуре 4, примеры 2 и 4 оказались имеющими более низкую температуру 50%-ной очистки после испытания на долговечность, чем сравнительный пример 2 (носитель нижнего слоя: сложный оксид CZ) и сравнительный пример 3 (носитель нижнего слоя: смесь Al2O3-CZ). Таким образом, было показано, что использование сложного оксида ACZ в качестве носителя нижнего слоя улучшает низкотемпературную каталитическую активность после испытания на долговечность по сравнению с использованием сложного оксида CZ в качестве носителя нижнего слоя.

[0053] Температуру 50%-ной очистки также измеряли на каталитических нейтрализаторах выхлопных газов примеров 4-6, в которых использованы сложный оксид ACZ в качестве носителя нижнего слоя и которые имели атомное соотношение церий:цирконий (Се/Zr) в сложном оксиде ACZ, равное 1, но которые приготовлены с использованием различных содержаний Al2O3. В частности, принимая ACZ-носитель за 100 мас.%, содержание Al2O3 составляло 33,70 мас.% (пример 5), 49,79 мас.% (пример 4) и 66,50 мас.% (пример 6). Результаты показаны на фигуре 5. Как видно из результатов, показанных на фигуре 5, температура 50%-ной очистки оказалась падающей по мере увеличения содержания Al2O3в носителе нижнего слоя (ACZ-носителе), и пример 6 оказался имеющим наиболее низкую температуру 50%-ной очистки и, таким образом, наиболее улучшенную низкотемпературную активность. Другими словами, когда сложный оксид ACZ использовали в качестве носителя нижнего слоя, характеристики низкотемпературной очистки были превосходными при содержании Al2O3в сложном оксиде ACZ в интервале от по меньшей мере 40 мас.% до 70 мас.% включительно.

Реферат

Изобретение относится к каталитическому нейтрализатору выхлопных газов. Каталитический нейтрализатор выхлопных газов содержит подложку, слой каталитического покрытия из пористого носителя на поверхности подложки и благороднометальный катализатор, который нанесен на пористый носитель слоя каталитического покрытия. Слой каталитического покрытия сформирован как слоистая структура, имеющая верхний слой и нижний слой. В верхнем слое в качестве благороднометального катализатора нанесены частицы Rh. В нижнем слое в качестве благороднометального катализатора нанесены частицы Pd. Пористый носитель нижнего слоя образован сложным оксидом ACZ из оксида алюминия (AlO), оксида церия (CeO) и оксида циркония (ZrO). Сложный оксид ACZ получен алкоголятным способом. Исходными материалами в этом алкоголятном способе являются алкоголят металла и соль металла. Сложный оксид ACZ, полученный алкоголятным способом, представляет собой сложный оксид, в котором Al, Се и Zr становятся почти однородно смешанными на атомном или молекулярном уровне оксида. Атомное соотношение Ce/Zr в сложном оксиде ACZ составляет не более 0,6. Технический результат: увеличение долговечности катализатора, сохранение стабильной каталитической активности при низких температурах, высокая кислородаккумулирующая способность. 2 н. и 8 з.п. ф-лы, 5 ил., 3 табл., 9 пр.

Формула

подложку;

слой каталитического покрытия, который сформирован из пористого носителя и сформирован на поверхности подложки; и

благороднометальный катализатор, который нанесен на пористый носитель слоя каталитического покрытия,

причем

слой каталитического покрытия сформирован как слоистая структура, имеющая верхний слой относительно дальше от поверхности подложки и нижний слой относительно ближе к поверхности подложки;

в верхнем слое в качестве благороднометального катализатора нанесены частицы Rh;

в нижнем слое в качестве благороднометального катализатора нанесены частицы Pd;

пористый носитель нижнего слоя, который несет частицы Pd, образован сложным оксидом ACZ из оксида алюминия (Αl2O3), оксида церия (CeO2) и оксида циркония (ZrO2);

сложный оксид ACZ получен алкоголятным способом;

исходными материалами в этом алкоголятном способе являются алкоголят металла и соль металла;

Al, Се и Zr все превращаются в алкоголят металла или же по меньшей мере один из Al, Се и Zr превращается в алкоголят металла;

соль металла используется для компонентов, иных, чем алкоголят металла;

исходные материалы растворяются в растворителе и смешиваются и проводятся реакции гидролиза и поликонденсации, после которых сложный оксид ACZ получается термообработкой; и

сложный оксид ACZ, полученный алкоголятным способом, представляет собой сложный оксид, в котором Al, Се и Zr становятся почти однородно смешанными на атомном или молекулярном уровне оксида; и

атомное соотношение Ce/Zr в сложном оксиде ACZ составляет не более 0,6.

подложку;

слой каталитического покрытия, который сформирован из пористого носителя и сформирован на поверхности подложки; и

благороднометальный катализатор, который нанесен на пористый носитель слоя каталитического покрытия,

причем

слой каталитического покрытия сформирован как слоистая структура, имеющая верхний слой относительно дальше от поверхности подложки и нижний слой относительно ближе к поверхности подложки;

в верхнем слое в качестве благороднометального катализатора нанесены частицы Rh;

в нижнем слое в качестве благороднометального катализатора нанесены частицы Pd;

пористый носитель нижнего слоя, который несет частицы Pd, образован сложным оксидом ACZ из оксида алюминия (Al2O3), оксида церия (CeO2) и оксида циркония (ZrO2);

сложный оксид ACZ получен алкоголятным способом;

исходными материалами в этом алкоголятном способе являются алкоголят металла и соль металла;

Al, Се и Zr все превращаются в алкоголят металла или же по меньшей мере один из Al, Се и Zr превращается в алкоголят металла;

соль металла используется для компонентов, иных, чем алкоголят металла;

исходные материалы растворяются в растворителе и смешиваются и проводятся реакции гидролиза и поликонденсации, после которых сложный оксид ACZ получается термообработкой; и

сложный оксид ACZ, полученный алкоголятным способом, представляет собой сложный оксид, в котором Al, Се и Zr становятся почти однородно смешанными на атомном или молекулярном уровне оксида;

пористый носитель верхнего слоя, который несет частицы Rh, образован смесью оксида алюминия и сложного оксида CZ из оксида церия и оксида циркония; и

атомное соотношение Ce/Zr в сложном оксиде CZ составляет по меньшей мере 0,5.

Документы, цитированные в отчёте о поиске

Трехкомпонентный каталитический нейтрализатор отработанных газов

Патенты аналоги

Трехкомпонентный каталитический нейтрализатор отработанных газов

Комментарии