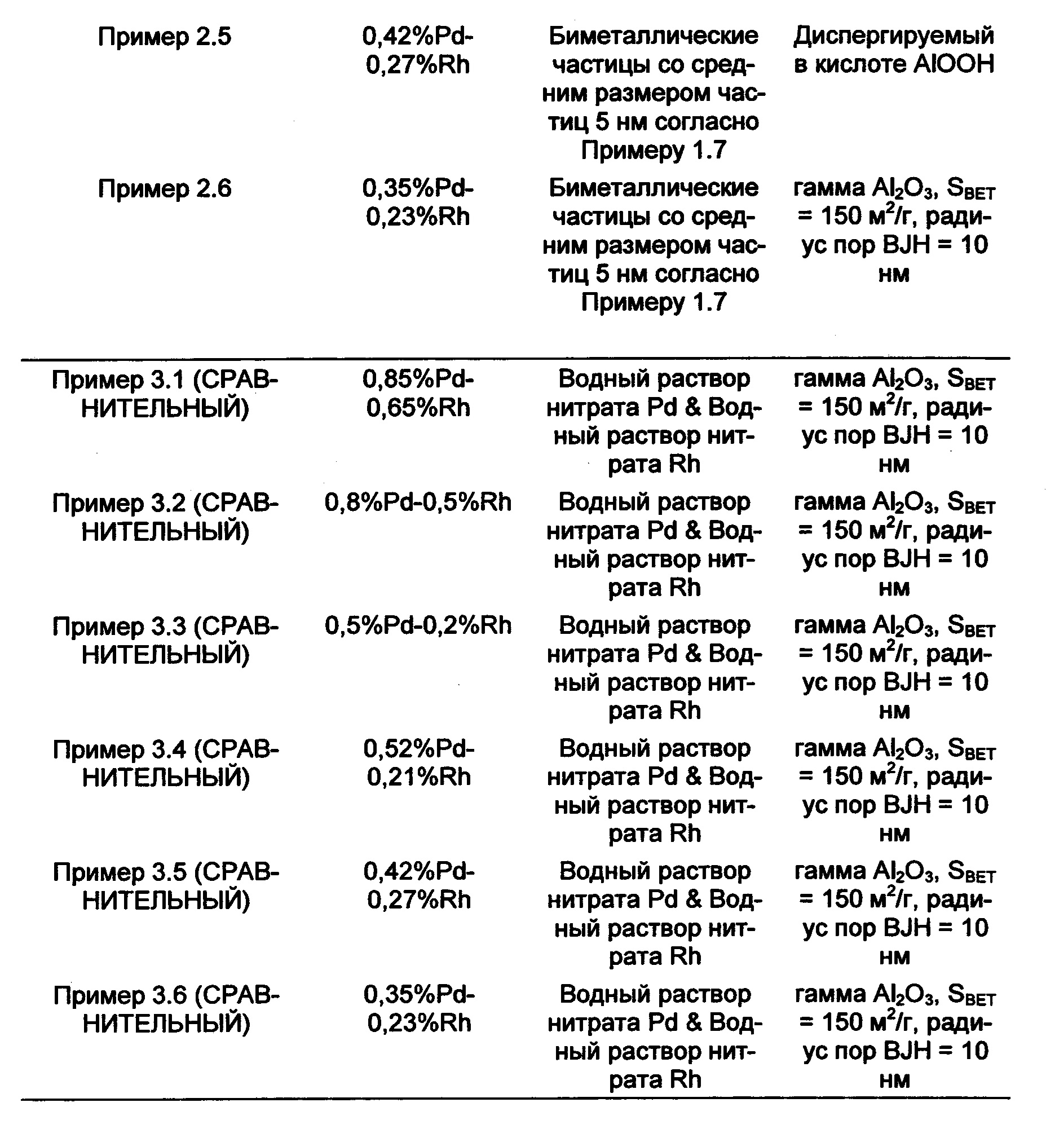

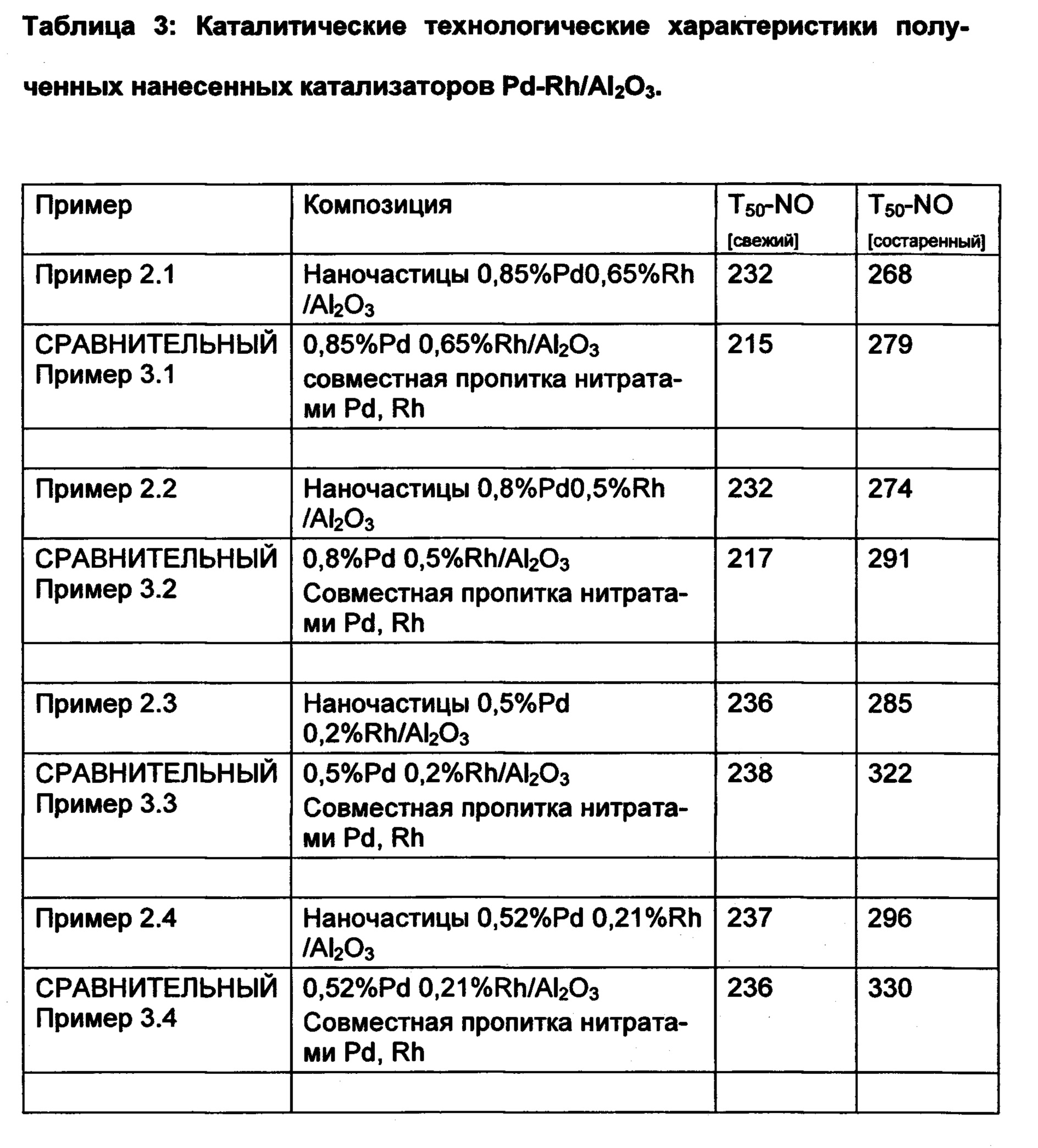

Содержащие родий катализаторы для обработки автомобильных выхлопов - RU2730496C2

Код документа: RU2730496C2

Чертежи

Описание

Настоящее изобретение направлено на каталитические материалы для очищающих выхлопные газы каталитических композитов и способы их получения и применения. Более конкретно, изобретение относится к содержащим родий катализаторам, содержащим множество полиметаллических наночастиц внутри агрегированных частиц подложки. Достигается превосходная конверсия углеводородов и оксидов азота.

Современные автомобильные катализаторы для обработки выхлопов транспортных средств с бензиновым двигателем включают трехкомпонентные катализаторы (TWC) или четырехкомпонентные катализаторы (FWC™). В подобных катализаторах в качестве активных веществ для конверсии загрязнителей углеводородов, СО, и NOx в безвредные CO2, N2 и H2O используются палладий (Pd) и родий (Rh). Pd является активным компонентом для окисления углеводородов и СО в CO2, и Rh является наиболее активным компонентом для конверсии NOx в N2. Соответственно для одновременной высокой конверсии этих трех загрязнителей в безвредные продукты требуются, как правило, как Pd, так и Rh. Одна из главных проблем в конструировании TWC заключается в наиболее эффективном применении Rh. H.S. Gandhi и др., Journal of Catalysis, 2003, 216, 433-442, стр. 435 предоставляет всеобъемлющий обзор условий дезактивации Rh в TWC. Механизмы дезактивации Rh включают образование алюмината родия, растворение Rh в материале подложки на основе оксида алюминия, инкапсулирование Rh оксидом алюминия и распределение и ваимодействие оксида Rh над поверхностью подложки на основе оксида алюминия. Когда Rh используют в присутствии Pd в окислительных условиях при соответствующих температурах, равных около 1000 K, могут образоваться Pd-Rh сплавы, и Pd может образовать PdO, который покрывает поверхность Pd-Rh сплавов, который может в большой степени подавлять конверсию NOx. Чтобы избежать нежелательного образования Pd-Rh сплавов, в современных составах трехкомпонентных катализаторов на основе Pd/Rh часто применяется "фиксация" Pd и Rh на отдельных фазах подложки (H.S. Gandhi и др., Journal of Catalysis, 2003, 216, 433-442, стр. 437). Однако даже если Pd и Rh нагружены на отдельные фазы подложки, все еще можно наблюдать образование частиц Pd-Rh сплава со средним размером > 100 нм, наблюдаемые с применением исследования трансмиссионной электронной микроскопии (ТЕМ). G.W. Graham и др., Catalysis Letters, 2002, 81, 1-7 (показывая подобные частицы после окислительно-восстановительного старения биметаллического содержащего Pd и Rh катализатора при 1050°C в течение 12 ч и отмечая, что поверхность частиц Pd-Rh сплава обогащена Pd, что, как полагают, является нежелательным).

М. Rassoul и др., Journal of Catalysis, 2001, 203, 232-241 описывает биметаллический катализатор Pd-Rh/Al2O3, полученный совместной пропиткой или ступенчатой пропиткой оксида алюминия из растворов RhCl3 и H2PdCl4. Кроме того, Rassoul и др. сообщают, что частицы Rh2O3 и PdO на поверхности катализаторов, полученные технологией ступенчатой пропитки, ведут себя как соответствующие монометаллические катализаторы. С другой стороны, в случае получения катализатора ступенчатой пропиткой, некоторые оксидные частицы Rh2O3 и PdO находились в сильном взаимодействии. В то время как добавление Rh посредством ступенчатой пропитки улучшало термостойкость PdO, большая часть Rh была потеряна в массе подложки. Rassoul и др. не предоставляют никакого указания на образование биметаллических наночастиц палладия-родия. Другой пример катализатора на основе Pd-Rh/Al2O3, полученного посредством совместной пропитки растворов Pd и Rh на подложку из оксида алюминия с высокой площадью поверхности, описан Y. Reneme и др., Applied Catalysis В: Environmental, 2014, 160-161, 390-399.

Nunan и др. в SAE Meeting Paper (ISSN 0148-7191) N.950258 (1995) описывает влияние взаимодействий Pt-Rh и Pd-Rh на характеристики биметаллических катализаторов. В лабораторных условиях старения Nunan и др. делают вывод, что несплавленные катализаторы Pt-Rh и Pd-Rh "доминировали посредством активности Rh, в то время как характеристики сплавленных катализаторов Pd-Rh были похожи на характеристики монометаллического катализатора на основе Pd. Сплавление Pt-Rh или Pd-Rh сильно нарушало соответственно высокотемпературную конверсию углеводородов или конверсию NO(sub)x." Nunan и др. определили, что превосходные характеристики достигаются, когда катализаторы Pd и Rh получают так, чтобы предотвратить сплавление.

Goto и др. раскрыли, что образование структурированного сплава Pd-Rh с сердцевиной и оболочкой с Rh в сердцевине имеет огромное негативное влияние на характеристики NOx. SAE Technical Paper 2014-01-1503, 2014, doi:10.4271/2014-01-1503. В примерах Goto и др. обсуждается образование гомогенно диспергированных частиц Pd и Rh на материале подложки из La/Al2O3 с применением патентованного способа фиксации, и наблюдали частичное образование сплавленных частиц Pd-Rh после старения при 1000°C в размерных интервалах от 20 до 50 нм. Статья утверждает, что существуют преимущества стратегически спланированного сосуществования Pd и Rh. Согласно статье оптимальное соотношение Pd/Rh составляет 1,2 в верхнем слое, при котором достигалась лучшая активность зажигания, по сравнению с соотношением Pd/Rh, равного 2,4, где в Rh слое не было Pd.

A.A. Vedyagin и др. описывают катализатор на основе сплава Pd-Rh, полученный пропиткой подложки на основе оксида алюминия двойной комплексной солью [Pd(NH3)4]3[Rh(NO2)6]2 в Topics in Catalysis, 2013, 56, 1008-104 и в Catalysis Today, 2014, 238, 80-86.

J.R. Renzas и др. описывают изучение биметаллических наночастиц Rh1-xPdx размером 15 нм с Pd-сердцевиной и Rh-оболочкой, нанесенных на Si пластины соответственно для окисления СО под действием O2 и СО под действием NO, в Phys. Chem. Chem. Phys., 2011, 13, 2556-2562 и в Catalysis Letters 2011, 141, 235-241.

Tao и др. описывают, что гетерогенные катализаторы, содержащие биметаллические наночастицы, могут испытывать разделение металлов под воздействием окислительных и восстановительных условий окружающей среды. Science, 2008, 322, 932-934

В патентной заявке США №2012/0263633 раскрыты материалы металлооксидной подложки, содержащие наноразмерные металлические частицы железо-платиновой группы, имеющие размер частиц от 0,5 до 10 нм, имеющие происхождение от предшествующих растворимых солей, где по меньшей мере 70% наноразмерных металлических частиц железо-платиновой группы располагаются на внешней поверхности материала металлоксидной подложки. Дополнительно в этой заявке показано, что нежелательно однородное распределение PGM, расположенных на самом глубоком слое оксида алюминия, так как для катализа недоступны PGM на самом глубоком слое оксида алюминия. В области техники существует постоянная потребность в предоставлении каталитических частиц, которые обеспечивают превосходную каталитическую активность, термостойкость и/или эффективное применение компонента родия.

Предоставляются термостойкие содержащие Rh полиметаллические частицы (например, содержащие Rh полиметаллические частицы платиновой группы металлов (PGM)). Содержащие Rh полиметаллические наночастицы термически прикреплены к жаропрочным металлоксидным подложкам (например, оксиду алюминия) во время образования содержащих Rh каталитических материалов и каталитических композитов так, чтобы свести к минимуму отрицательные взаимодействия между Rh и подложкой (например, между Rh и Al2O3) и таким образом, чтобы наночастицы оставались диспегированными и неагломерированными. Каталитический материал остается стабильным в условиях высоких температур старения, например, температурах старения выше около 850°C.

Первым объектом изобретения является каталитический материал, который содержит пористую жаропрочную металлооксидную подложку и множество содержащих родий полиметаллических наночастиц (например, в форме агрегированных частиц), где по меньшей мере около 50 мас. % наночастиц располагается внутри агрегированных частиц подложки. В некоторых вариантах выполнения по меньшей мере около 90 мас. % наночастиц могут располагаться внутри агрегированных частиц подложки. Подложка может в определенных вариантах выполнения содержать оксид алюминия. В определенных вариантах выполнения содержащие родий полиметаллические наночастицы содержат биметаллические наночастицы палладия-родия. Средний размер первичных частиц содержащих родий полиметаллических наночастиц может составлять, например, в интервале от около 1 нм до около 20 нм, или от около 3 нм до около 15 нм, или даже от около 5 нм до около 10 нм, по данным измерений методом трансмиссионной электронной микроскопии (ТЕМ). В некоторых вариантах выполнения средний размер первичных частиц полиметаллических наночастиц может оставаться в этих же пределах (например, от около 1 нм до около 20 нм), как измерено посредством ТЕМ, после прокаливания при 550°C в течение двух часов на воздухе каталитического материала, начиная со свежего состояния.

Содержащие родий полиметаллические наночастицы могут в некоторых вариантах выполнения быть доставлены в коллоидном состоянии и могут быть термически прикрепленными к подложке с образованием каталитического материала. Подложка может в некоторых вариантах выполнения также быть доставлена в коллоидном состоянии. Альтернативно подложку можно предварительно прокалить. В определенных вариантах выполнения можно применять комбинации как доставленного в коллоидном виде, так и предварительно прокаленного материала подложки.

Подложка может в некоторых вариантах выполнения иметь средний размер первичных частиц от около 1 нм до около 100 нм, как измерено ТЕМ. В некоторых вариантах выполнения подложка может иметь средний размер агрегированных частиц, который составляет около 1 микрона или более, как измерено Сканирующей Электронной Микроскопией (SEM).

Каталитический материал может быть эффективен для конверсии одного или более компонентов выхлопного потока двигателя внутреннего сгорания. В различных вариантах выполнения каталитический материал может содержать промотор и/или стабилизатор в количестве от около 0,1 до около 30 мас. %. Промотором и/или стабилизатором может быть, например, оксид редкоземельного металла, например, содержащий оксид церия, оксид лантана, оксид неодима, оксид гадолиния, оксид иттрия, оксид празеодима, оксид самария, оксид гафния или их комбинации. Промотором и/или стабилизатором может быть, например, оксид щелочноземельного металла, например, содержащий оксид бария или оксид стронция или их комбинацию.

Каталитический материал может в некоторых вариантах выполнения иметь средний размер пор по десорбции Barrett, Joyner, Halenda (BJH) от около 3 до около 30 нанометров, как измерено распределением размера пор по адсорбции азота (N2-PSD). Каталитический материал может в некоторых вариантах выполнения иметь площадь поверхности по Brunauer-Emmett-Teller (BET) более чем или равную около 30 м2/г, как измерено методом изотермы адсорбции азота.

В определенных вариантах выполнения полиметаллические наночастицы могут оставаться в форме частиц, и предпочтительно металлы не отделяются или растворяются в агрегированных частицах материала подложки после прокаливания при 550°C в течение двух часов на воздухе каталитического материала, начиная от свежего состоянии. Содержащие родий полиметаллические наночастицы, раскрытые в этом описании, могут в некоторых вариантах выполнения дополнительно содержать палладий, платину, рутений, осмий, иридий, медь, золото и/или серебро. Когда полиметаллические наночастицы содержат компоненты Rh и Pd, массовое соотношение Pd:Rh может варьироваться и в некоторых вариантах выполнения находиться в интервале от около 95:5 до около 5:95. Неограничивающие примерные массовые соотношения Pd:Rh могут составлять от около 1:1 до около 3:1 и от около 1,3:1 до около 2,7:1.

В определенных вариантах выполнения при прокаливании на воздухе при 550°C в течение 2 часов 50 мас. % или более родия может обладать энергией связи в интервале 307-309 эВ, как измерено рентгеновской фотоэлектронной микроскопией (XPS).

В конкретном варианте выполнения жаропрочная металлооксидная подложка содержит оксид алюминия и при необходимости содержит вплоть до около 30% промотора и/или стабилизатора; средний радиус пор по десорбции BJH каталитического материала составляет от около 3 до около 20 нанометров, как измерено N2-PSD; и содержащие родий полиметаллические наночастицы являются доставленными в коллоидном виде и имеют средний размер первичных частиц от около 1 до около 20 нанометров, как измерено ТЕМ. Каталитический материал может обладать более низкой скоростью дезактивации, чем сравнительный каталитический материал, который содержит отдельные компоненты родия и металлов, доставленных через отдельные соли. Каталитический материал может обладать более высокой активностью конверсии NOx, чем сравнительный каталитический материал, который содержит отдельные компоненты родия и металлов, доставленных посредством отдельных солей.

Другим объектом является каталитический композит для выхлопного потока двигателя внутреннего сгорания, содержащий: любой каталитический материал, раскрытый в этом описании, нанесенный на носитель. Каталитический композит может дополнительно содержать один или более дополнительных металлов платиновой группы и/или жаропрочных металооксидных подложек и/или промоторов и/или стабилизаторов, нанесенных на носитель в том же слое или слое, отличающемся от каталитического материала, раскрытого в этом описании.

Дополнительным объектом является система для обработки выхлопного потока двигателя внутреннего сгорания, включающего углеводороды, монооксид углерода, оксиды азота и другие компоненты выхлопных газов, причем система обработки выхлопов содержит выпускной трубопровод, сообщающийся по текучей среде с двигателем внутреннего сгорания посредством выхлопного трубопровода, и любой каталитический композит, раскрытый в этом описании.

Еще одним объектом является способ обработки выхлопных газов, включающий контакт газообразного потока, содержащего углеводороды, монооксид углерода и оксиды азота, с любым каталитическим композитом, раскрытым в этом описании.

Другим объектом является способ изготовления каталитического материала, причем способ включает: (а) получение содержащих родий полиметаллических наночастиц; (b) получение жаропрочной металлооксидной подложки; (с) получение раствора наночастиц стадии (а) и подложки стадии (b) с образованием раствора каталитического материала, где подложка находится в форме агрегированных частиц; и (d) высушивание и прокаливание раствора каталитического материала стадии (с) с образованием каталитического материала, где по меньшей мере 50 мас. % содержащих родий полиметаллических наночастиц располагаются внутри агрегированных частиц подложки и термически прикреплены к подложке.

Что касается подобных способов, содержащие родий полиметаллические наночастицы могут в некоторых вариантах выполнения иметь средний размер первичных частиц от около 3 нм до около 20 нм, как измерено ТЕМ. Стадия (b) может в определенных вариантах выполнения включать получение наночастиц жаропрочной металооксидной подложки или предшественника жаропрочной металооксидной подложки, которая содержит средний размер первичных частиц от около 1 нм до около 100 нм, как измерено ТЕМ, и стадия (с) может в определенных вариантах выполнения включать получение водного коллоидного раствора содержащих родий наночастиц стадии (а) и наночастиц стадии (b) с образованием раствора каталитического материала. В других вариантах выполнения стадия (b) может включать получение предварительно прокаленной жаропрочной металлооксидной подожки со средним размером первичных агрегатов, равным около 1 микрона или более.

В некоторых вариантах выполнения стадия (а) может включать: образование водного раствора соли родия и другого металла, восстановителя и поверхностно-активного вещества; и смешивание и нагревание водного раствора, с восстановлением, таким образом, по меньшей мере части металла в нем до формы с нулевой валентностью действием восстановителя в присутствии поверхностно-активного вещества и, таким образом, образованием водного раствора содержащих родий полиметаллических наночастиц. Восстановитель может содержать, например, тетраэтиленгликоль, аскорбиновую кислоту (C6H8O6), щавелевую кислоту (С2Н2О4), муравьиную кислоту (НСООН), и/или боргидрид натрия (NaBH4). Поверхностно-активное вещество может содержать, например, поливиниловый спирт, поливинилпирролидон, полиэтиленимин, полиакриловую кислоту, углеводы и/или цитраты щелочных металлов.

При прокаливании жаропрочная металлоксидная подложка может содержать гамма-оксид алюминия с высокой площадью поверхности, равной по меньшей мере около 60 квадратных метров на грамм (м2/г), и может при необходимости содержать вплоть до около 30 мас. % промотора и/или стабилизатора, который содержит оксид редкоземельного металла.

Раскрытие может быть более полно понято при рассмотрении следующего подробного описания различных вариантов осуществления раскрытия вместе с сопутствующими чертежами, на которых:

ФИГ. 1-2 предоставляют изображения ТЕМ наночастиц Pd Примера 1.1;

ФИГ. 3-4 предоставляют изображения ТЕМ наночастиц Pd-Rh Примера 1.2;

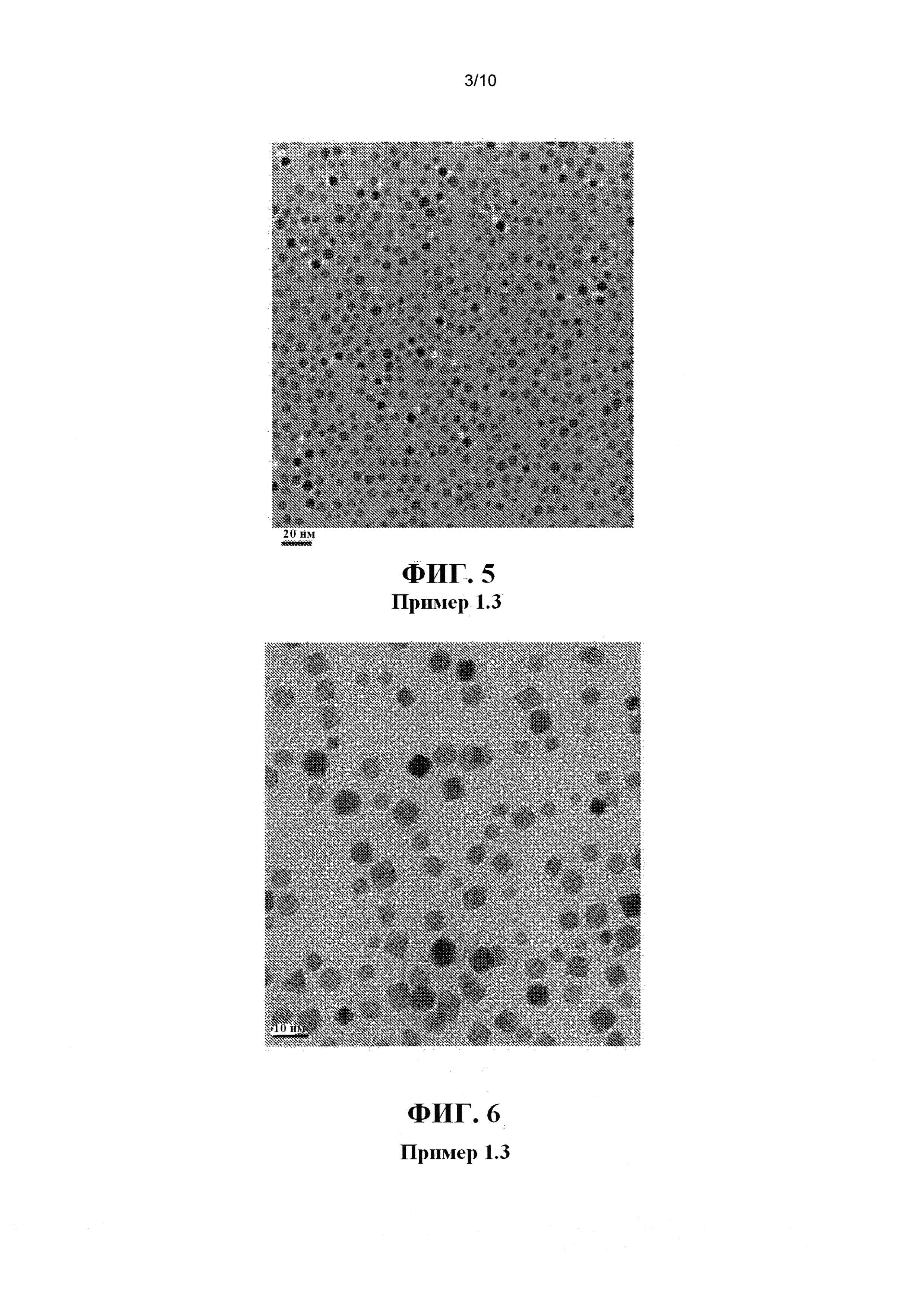

ФИГ. 5-6 предоставляют изображения ТЕМ наночастиц Pd Примера 1.3;

ФИГ. 7-8 предоставляют изображения ТЕМ наночастиц Pd-Rh Примера 1.4;

ФИГ. 9-10 предоставляют изображения ТЕМ наночастиц Pd Примера 1.5;

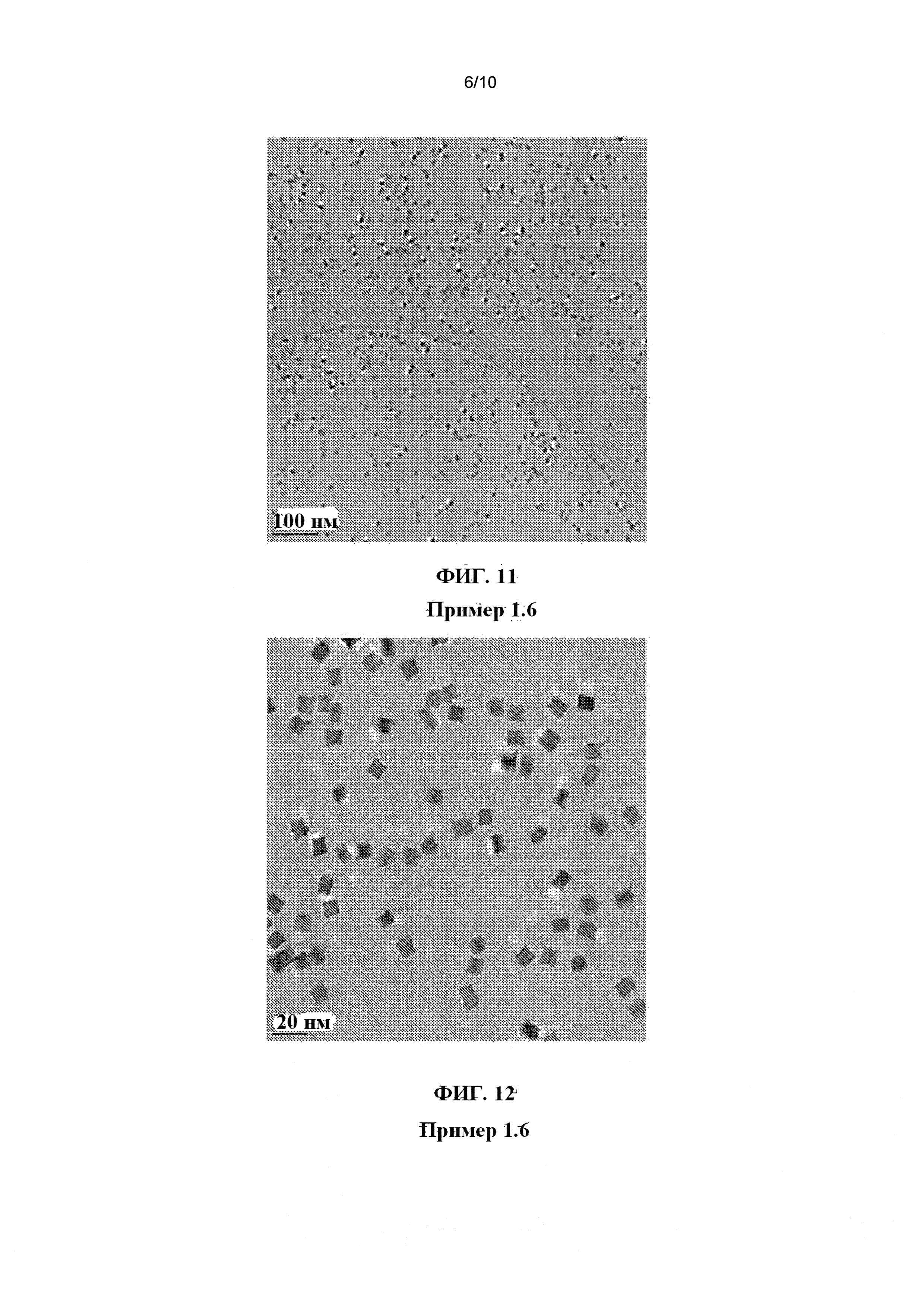

ФИГ. 11-12 предоставляют изображения ТЕМ наночастиц Pd Примера 1.6;

ФИГ. 13-14 предоставляют изображения ТЕМ наночастиц Pd Примера 1.7;

ФИГ. 15 предоставляет изображение ТЕМ каталитического материала Примера 2.3;

ФИГ. 16 предоставляет изображение ТЕМ каталитического материала Сравнительного Примера 3.3;

ФИГ. 17 показывает диаграммы конверсии NO относительно температуры для Примера 2.4 и Сравнительного Примера 3.4;

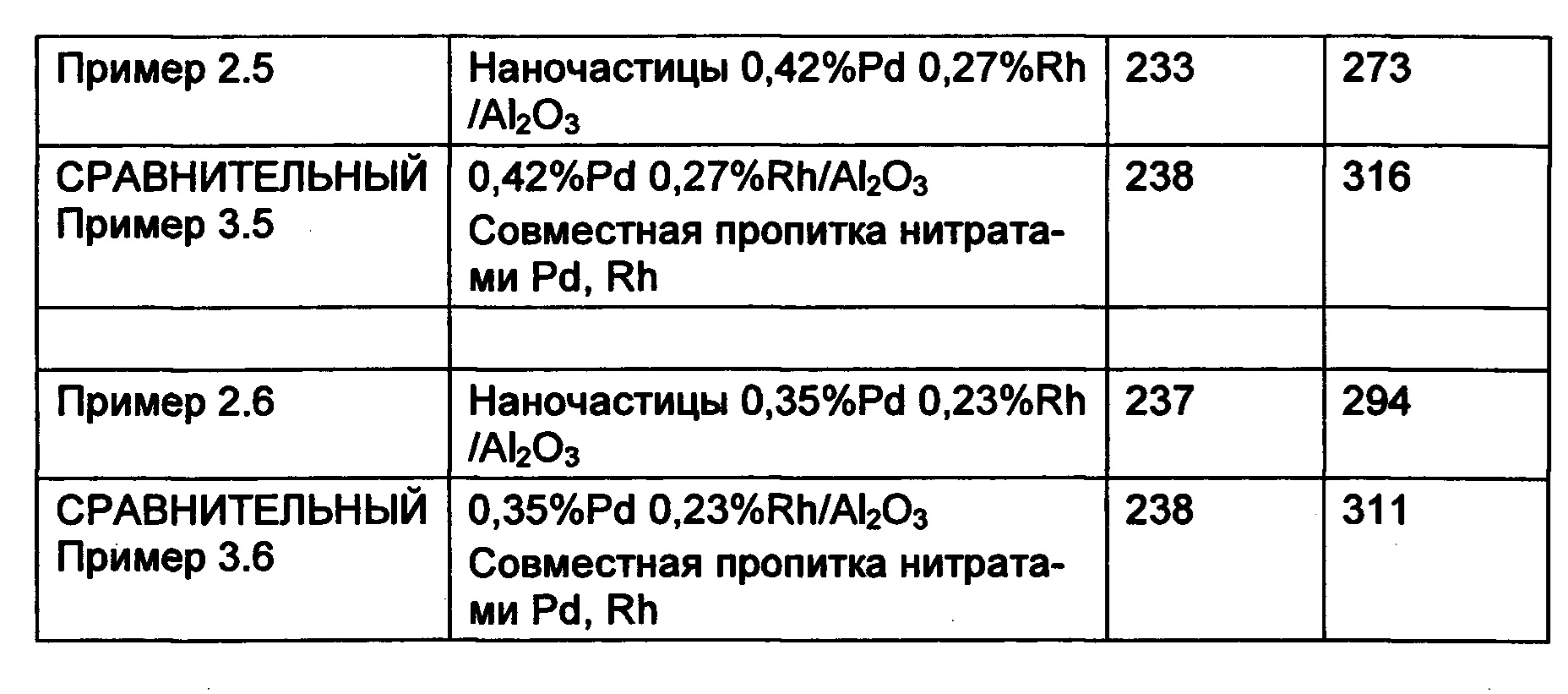

ФИГ. 18 показывает диаграммы конверсии NO относительно температуры для Примера 2.5 и Сравнительного Примера 3.5; и

ФИГ. 19 показывает диаграммы конверсии NO относительно температуры для Примера 2.6 и Сравнительного Примера 3.6.

Предоставление термостойких содержащих родий (Rh) частиц металлов платиновой группы (PGM) имеет огромное воздействие на характеристики катализаторов. В данном описании предоставлены содержащие Rh полиметаллические наночастицы PGM, термически прикрепленные к агрегированным частицам жаропрочной металлооксидной подложки и внутри них во время образования содержащих PGM каталитических материалов и каталитических композитов. Содержащие Rh полиметаллические наночастицы PGM диспергированы главным образом внутри агрегированных частиц подложки, а не находятся на внешнем (или наружном) поверхностном слое подложки. Содержащие Rh полиметаллические наночастицы PGM в частности применимы для высокотемпературных каталитических областей применения. Эти содержащие Rh полиметаллические наночастицы PGM могут быть различных форм, например, сферической, кубической, октаэдрической или икосаэдрической. Предпочтительно, содержащие Rh полиметаллические наночастицы PGM представляют собой биметаллические наночастицы Pd-Rh. Предпочтительные химические композиции биметаллических наночастиц Pd-Rh, которые могут быть применимы в контексте катализаторов, раскрытых в этом описании, представляют собой PdxRhy с x, равным от около 5 до около 95 мас. %, и у, равным от около 5 до около 95 мас. %, более предпочтительно с x, равным от около 40 до около 90 мас. %, и у, равным от около 10 до около 60 мас. %, наиболее предпочтительно с x, равным от около 50 до около 80 мас. %, и у, равным от около 20 до около 50 мас. %. Предпочтительный средний размер первичных частиц для биметаллических наночастиц Pd-Rh составляет от около 1 нм до около 20 нм, предпочтительно от около 2 до около 18 нм, от около 3 до около 15 нм или от около 5 до около 10 нм.

Получение каталитического материала, раскрытого в этом описании, можно достичь в одном неограничивающем варианте выполнения посредством введения полиметаллических наночастиц, таких как биметаллических наночастиц палладия-родия, во время образования материала подложки до того, как в материале подложки будут установлены конечные размеры пор. Подобный способ приводит к превосходной дисперсии биметаллических наночастиц Pd-Rh по всем агрегированным частицам материала подложки. Биметаллические наночастицы Pd-Rh термически прикрепляются к подложке после прокаливания материала, а также обеспечивают превосходную стабильность.

Содержащие родий полиметаллические наночастицы, например, биметаллические наночастицы Pd-Rh, могут обеспечить преимущество сведения к минимуму негативных взаимодействий между родием и подложкой (например, Al2O3). То есть, комбинация металлов, таких как палладий и родий, внутри наночастиц, как раскрыто в этом описании, приводит в результате к минимуму химического взаимодействия между родием и подложкой. Следовательно, материалы, содержащие подобные полиметаллические наночастицы, являются более активными и более агломерированными, чем материалы, содержащие традиционные плотно предоставленные частицы, находящиеся главным образом внутри пор подложки и имеющие больше взаимодействий с подложкой.

В этом описании применяют следующие определения.

Ссылка на "нахождение внутри агрегированных частиц подложки" означает нахождение внутри пор или пустот, внутренних по отношению к материалам подложки (содержащих агрегированные частицы), где наночастица может находиться и быть по существу окруженной материалом подложки. Нахождение внутри агрегированных частиц подложки является противоположным по значению нахождению на внешней поверхности подложки, где частица может быть только рядом с материалом подложки, а не "внутри" или "в пределах" этой подложки.

Содержащие Rh полиметаллические наночастицы PGM включают комбинацию родия с палладием (Pd), платиной (Pt), рутением (Ru), осмием (Os) и/или иридием (Ir). Другие применимые металлы, которые могут обеспечить каталитическую активность и которые можно при необходимости включить в полиметаллические наночастицы, включают, но не ограничиваются ими, медь (Cu), серебро (Ag) и золото (Au). Эти компоненты можно предоставить в различных отношениях, как описано более подробно в этом описании.

Компонент металла платиновой группы (PGM) относится к любому компоненту, который включает PGM. Например, PGM может находиться в металлической форме (имеющую валентность, равную нулю), или PGM может находиться в оксидной форме. Также PGM может быть в смешанном состоянии. Например, поверхность наночастиц компонента PGM может быть в оксидной форме, в то время как сердцевина наночастиц компонента PGM может быть в металлической форме. Ссылка на "компонент PGM" предусматривает присутствие PGM в любом валентном состоянии. Например, палладий может присутствовать как Pd0 и/или Pd2+, или Pd4+. В качестве другого примера родий может присутствовать как Rh0, Rh1+ и/или Rh3+.

Наночастица PGM представляет собой наночастицу, содержащую один или более компонентов PGM. В основном, подобные наночастицы PGM содержат по существу только PGM (или компоненты PGM), и таким образом, их можно описать как состоящие в основном или состоящие из компонента (компонентов) PGM, например, состоящие в основном или состоящие из PGM. Отмечено, что некоторые биметаллические/полиметаллические наночастицы, раскрытые в этом описании, представляют собой наночастицы PGM; однако некоторые наночастицы, раскрытые в этом описании, содержат один или более металлических компонентов, отличающихся от PGM, как описано ниже в этом описании.

"Биметаллическая" или "полиметаллическая" наночастица содержит два или более металлов в одной и той же частице, средний размер первичных частиц которых составляет < около 1 микрона, предпочтительно менее чем около 100 нм, более предпочтительно в интервале от около 1 нм до около 20 нм, от около 2 до около 18 нм, от около 3 до около 15 нм или от около 5 до около 10 нм. Биметаллическая или полиметаллическая наночастица согласно настоящему раскрытию является результатом совместного осаждения Rh и одного или более других компонентов (например, включая, но не ограничиваясь ими, один или более других компонентов PGM) во время получения наночастиц, а не результатом простого пропитывания двумя типами солей-предшественников металлов в подложке. Повторно, некоторые подобные биметаллические/полиметаллические наночастицы содержат по существу только компоненты PGM, т.е., состоят в основном или состоят из компонентов PGM (например, Rh и одного или более из Ru, Pd, Os, Ir и Pt, таких как биметаллические наночастицы Pd-Rh). Некоторые подобные биметаллические/полиметаллические наночастицы содержат по существу только металлические компоненты, но они не строго ограничены компонентами PGM, например, компонентом Rh и одним или более металлическими компонентами, выбранными из меди, золота, серебра и их комбинаций. Отмечено, что настоящая заявка содержит ссылки по всему тексту на частицы "PGM", и это предназначено для распространения как на частицы, состоящие по существу только из компонентов PGM, так и на частицы, состоящие по существу только из металлических компонентов, как в ссылке выше (содержащие Rh и один или более других металлических компонентов).

"Сплавленная" частица PGM представляет собой частицу, содержащую однородную и статистическую смесь различных компонентов PGM.

Частица "с сердцевиной и оболочкой" PGM представляет собой частицу, содержащую различные компоненты PGM, которые являются в основном изолированными, причем один тип PGM находится в сердцевине (внутренней части) частицы, а другой тип PGM находится в виде оболочки вокруг сердцевины, и любые дополнительные PGM образуют дополнительные оболочки вокруг этих компонентов.

"Термически прикрепленный" означает, что комбинацию PGM и подложки нагревают, например, при > около 250°C, так, чтобы PGM частично или полностью преобразовались в свои оксидные формы, что приводит к удалению любого органического материала, присутствующего вследствие применения соединений-предшественников, воды и технологических добавок, таких как поверхностно-активные вещества, и предоставлению порошкообразного продукта. При применении термически прикрепленных PGM на подложках в водной (покровной) суспензии PGM не растворяются и не агломерируют внутри суспензии. Термически прикрепленный отличается от химически фиксированного, где pH или некоторый другой параметр дисперсии соли PGM с подложкой изменяют для воспроизведения компонента PGM, нерастворимого в дисперсии.

"Соединение-предшественник" относится к соединению, которое доставляет желательный ингредиент. Например, растворимые в воде соли на основе неорганических или органических соединений можно применять для доставки PGM и других материалов, таких как оксид алюминия, церий, цирконий, барий и т.п., и, таким образом, в некоторых вариантах выполнения они рассматриваются как соединения-предшественники.

"Первичные частицы" относятся к индивидуальным частицам материала.

"Агрегированные частицы" относятся к комплекту первичных частиц, диспергированных в жидкой среде. Агрегированные частицы имеют каркас материала, такого как алюминий, и пустоты или поры в результате образования каркаса (между соседними частицами).

Ссылка на "доставленный в коллоидном состоянии" означает, что во время образования покрытия, содержащего каталитический материал, наночастицы применяют для доставки одного или более компонентов, таких как PGM и/или материалы подложки. Это противоположно по значению применению ионов PGM в результате применения растворимых солей предшественника с образованием каталитического материала. Коллоидная выработка PGM достигается образованием наночастиц PGM и их необязательной очисткой и концентрированием.

В одном варианте выполнения компоненты подложки имеют средний размер первичных частиц от около 1 до около 100 нм (например, от около 5 до около 92 нм), как измерено ТЕМ, и средний размер агрегированных частиц, равный менее чем около 500 нм, как измерено динамическим рассеянием света (DLS) в водных дисперсиях компонентов подложки. Компоненты подложки являются предпочтительно диспергируемыми в водной среде. Подобные компоненты подложки отличаются от применения предварительно прокаленных порошкообразных подложек, таких как гамма-оксид алюминия, которые считаются агломерированными частицами, которые имеют микронные или более размеры и диспергированы в воде, что измерено Сканирующей Электронной Микроскопией (SEM). Доставку в коллоидном состоянии компонентов подложки можно достичь либо диспергированием самих наночастиц желательных подложек или диспергированием наночастиц компонентов-предшественников материалов подложек. Предварительно прокаленные подложки можно применять в конкретных вариантах выполнения, когда, например, полиметаллические наночастицы имеют средний размер первичных частиц в интервале от около 1 до около 20 нм, как измерено ТЕМ.

Ссылка на "взаимодействующий с подложкой" означает, что PGM, такой как родий, физически взаимодействует с материалом подложки, таким как оксид алюминия. Подобное взаимодействие приводит к энергии связи, которая больше, чем энергия связи масса/невзаимодействующий PGM. Энергию связи можно измерить рентгеновской фотоэлектронной микроскопией (XPS).

"Средний радиус пор подложки" относится к характеристике подложки, которая указывает в среднем диаметр отверстий пор. Средний радиус пор по десорбции BJH можно измерить распределением размера пор по адсорбции азота (N2-PSD).

"Средний размер частиц" относится к характеристике частиц, которая указывает в среднем диаметр частиц, как измерено ТЕМ.

"Средний размер агрегированных частиц" относится к характеристике агрегированных частиц, измеренной SEM. Агрегированные частицы, диспергированные в жидкой среде, можно анализировать технологиями рассеяния света (динамическим рассеянием света или статическим рассеянием света) с получением среднего размера агрегированных частиц.

"Площадь поверхности по BET" имеет свое обычное значение относительно способа Brunauer-Emmett-Teller для определения площади поверхности посредством измерения адсорбции N2. До тех пор, пока не утверждается иное, "площадь поверхности" относится к площади поверхности по BET.

"Подложка" в каталитическом материале или покрытии катализатора относится к материалу, который принимает благородные металлы, стабилизаторы, промоторы, связующие и т.п. посредством осаждения, ассоциации, дисперсии, пропитки или других подходящих способов. Примеры подложек включают, но не ограничиваются ими, жаропрочные оксиды металлов, включая жаропрочные оксиды металлов с высокой площадью поверхности, и композиты, содержащие компоненты сохранения кислорода.

"Жаропрочные металлооксидные подложки" включают, например, объемные оксид алюминия, оксид церия, оксид циркония, оксид титана, оксид кремния, оксид магния, оксид неодима, смешанные оксиды (например, MgAl2O4, BaAl12O19, LaAlO3) или легированные оксиды (например, легированный Ва оксид алюминия, легированный Се оксид алюминия, легированный La оксид алюминия), легированные смешанные оксиды металлов (например, легированные Y, La, Pr или Nd оксиды CeZr), и другие материалы, известные для подобного применения. Подобные материалы рассматриваются как обеспечивающие долговечность готового катализатора.

Жаропрочные металлооксидные подложки являются, как правило, пористыми.

"Жаропрочные металлооксидные подложки с высокой площадью поверхности" относятся конкретно к материалам подложек (например, частицам), имеющим площади поверхности по BET выше чем около 30 квадратных метров на грамм ("м2/г"), и средние размеры пор более чем около 20Å. В некоторых вариантах выполнения подобные материалы подложек могут иметь широкое распределение пор. Жаропрочные металлооксидные подложки с высокой площадью поверхности, например, материалы подложки на основе оксида алюминия, также относящиеся к "гамма-оксиду алюминия" или "активированному оксиду алюминия," в основном проявляют площадь поверхности по BET свыше около 60 "м2/г", например, вплоть до около 200 м2/г или в некоторых вариантах выполнения даже выше. Подобный активированный оксид алюминия обычно является смесью гамма и дельта фаз оксида алюминия, но также может содержать существенные количества эта, каппа и тета фаз оксида алюминия.

"Оксиды редкоземельных металлов" относятся к одному или более оксидам семейств скандия, иттрия и лантана, как определено в Периодической Таблице Элементов. Оксиды редкоземельных металлов представляют собой как примерные компоненты сохранения кислорода (OSC), так и промоторные материалы. Примеры подходящих компонентов сохранения кислорода включают оксид церия, оксид празеодима или их комбинации. Доставку оксида церия можно достичь применением, например, оксида церия, смешанного оксида церия и циркония и/или смешанного оксида церия, циркония и неодима. Подходящие промоторы включают один или более невосстанавливаемых оксидов одного или более редкоземельных металлов, выбираемых из группы, состоящей из лантана, празеодима, иттрия, циркония и их смесей.

"Оксиды щелочноземельных металлов" относятся к оксидам металлов Группы II, которые являются типичными материалами стабилизаторов. Подходящие стабилизаторы включают один или более не восстанавливаемых оксидов металлов, где металл выбирают из группы, состоящей из бария, кальция, магния, стронция и их смесей. Предпочтительно стабилизатор содержит один или более оксидов бария и/или стронция.

"Покрытие" представляет собой тонкое клейкое покрытие каталитического или другого материала, нанесенное на жаропрочный субстрат, такой как сотовый проточный монолитный субстрат или фильтрующий субстрат, который является достаточно пористым, чтобы допустить прохождение через него газового потока для обработки. "Покровный слой", следовательно, определяется как покрытие, которое состоит из частиц подложки. "Катализированным покровным слоем" является покрытие, состоящее из частиц подложки, пропитанное каталитическими компонентами.

КОМПОНЕНТЫ

Компоненты для каталитических материалов поставлялись, как указано далее.

В то время как любые возможные соли можно использовать в качестве исходных компонентов для металлов платиновой группы (PGM) (т.е., для образования полиметаллических наночастиц PGM, раскрытых в этом описании), как правило, предпочтительно применение растворимых в воде солей. Как таковые, типичные соединения-предшественники включают соли, выбираемые из группы, состоящей из нитратов, галогенидов, карбоксилатов, сложных эфиров карбоксилатов, алкоголятов и смесей двух или более из них. Предпочтительно PGM предоставляются в некоторых вариантах выполнения галогенидами или карбоксилатами, сложными эфирами (С2-С5)-карбоксилатов, (С2-С5)-алкоголятами или смесями двух или более из них и в некоторых вариантах выполнения хлоридами или ацетатами.

Источники материалов подложки могут включать любой оксид или гидроксид или оксигидроксид желательного материала подложки, как правило, такие, которые являются диспергируемыми в воде. Оксид алюминия, например, можно предоставить в виде суспензии наноразмерных частиц оксида алюминия или оксигидроксида алюминия. Примерная суспензия частиц оксигидроксида алюминия содержит бомит (AlOOH) или псевдобомит. Суспензия частиц оксида алюминия может содержать оксид алюминия, гидроксид алюминия, оксигидроксид алюминия или их смесь. В коллоидной суспензии оксида алюминия могут сосуществовать анионы, такие как нитрат, ацетат, цитрат и формиат. В одном или более вариантах выполнения коллоидный оксид алюминия суспендируют в деионизированной воде при загрузках твердых веществ от около 5% до около 50 мас. %. Доступными для приобретения в случае применения являются предварительно прокаленные подложки.

Подходящие поверхностно-активные вещества включают, но не ограничиваются ими, растворимые в воде полимеры. Молекулярные массы типичных полимеров, как правило, составляют от около 1000 до около 500000 г/моль и более предпочтительно от около 5000 до около 100000 г/моль. Полимеры включают гомополимеры и сополимеры с линейными или разветвленными молекулярными структурами. Подходящие мономеры, из которых можно получить подобные растворимые в воде полимеры, включают, но не ограничиваются ими, непредельные карбоновые кислоты и сложные эфиры, амиды и нитрилы, N-винилкарбоксиамиды, алкиленоксиды. Предпочтительные растворимые в воде полимеры выбирают, например, из поливинилового спирта, поливинилпирролидона, полиэтиленимина, полиакриловой кислоты, полиаспарагиновой кислоты, углеводов и/или цитратов щелочных металлов. Примеры дополнительных растворимых в воде полимеров предоставлены, например, в публикации патентной заявки США №2011/0206753 на имя Karpov и др., которая включена в это описание в виде ссылки.

Подходящие восстановители включают, но не ограничиваются ими, спирты или органические молекулы, содержащие дополнительную спиртовую группу. Спирты включают этанол, пропанол, диэтиленгликоль, моноэтиленгликоль и любой полиэтиленгликоль, например, тетраэтиленгликоль. Предпочтительные содержащие спирт органические молекулы включают лимонную кислоту или аскорбиновую кислоту. Дополнительные возможные восстановители включают неорганические материалы, такие как бор-гидрид натрия (NaBH4) или водород.

При необходимости можно применять регуляторы pH. Подходящие регуляторы pH при необходимости могут включать уксусную кислоту, аскорбиновую кислоту (C6H8O6), лимонную кислоту, щавелевую кислоту (С2Н2О4), муравьиную кислоту (НСООН), хлорноватую кислоту, тидроксид натрия и/или гидроксид аммония.

Подходящие минерализаторы включают, но не ограничиваются ими, бромид калия, бромид натрия, бромид аммония, тетраметиламмоний, бромид цетилтриметиламмония и их комбинации.

МАТЕРИАЛЫ НАНОЧАСТИЦ PGM

Как правило, материалы наночастиц PGM получают следующим образом. Получают раствор, содержащий соль компонента металла платиновой группы (PGM), восстановитель, поверхностно-активное вещество и при необходимости минерализатор. Готовый раствор затем смешивают и нагревают для восстановления по меньшей мере части PGM до состояния нулевой валентности действием восстановителя в присутствии поверхностно-активного вещества и необязательного минерализатора с образованием коллоидного раствора наночастиц PGM. В одном варианте выполнения смесь восстановителя, поверхностно-активного вещества и при необходимости минерализатора предварительно нагревают с образованием водного раствора при температуре Т1. Затем добавляют соль компонента PGM, предварительно нагретого до температуры Т2. Смесь нагревают при температуре Т3 для восстановления по меньшей мере части металла до формы с нулевой валентностью восстановителем в присутствии поверхностно-активного вещества и при необходимости минерализатора с образованием коллоидного раствора наночастиц PGM. Если материалы наночастиц PGM получают в воде, Т1 и Т2 в основном находятся в интервале от около 25°C до около 100°C и Т3 в основном составляет от около 60°C до около 100°C. Если материалы наночастиц PGM получают в этиленгликоле, Т1 и Т2 в основном составляют от около 25°C до около 180°C и Т3 в основном составляет от около 100°C до около 180°C. В одном варианте выполнения полученные наночастицы PGM можно применять без очистки или после очистки в качестве затравки для дальнейшего роста наночастиц PGM. Подобную затравку PGM добавляют к раствору, содержащему восстановитель, поверхностно-активное вещество и при необходимости минерализатор до добавления раствора соли компонента PGM. Применение затравки PGM приводит, как правило, к более крупным наночастицам PGM по сравнению с получением наночастиц PGM без применения затравки PGM.

Выбор предшественника PGM (например, соли компонента PGM), восстановителя, поверхностно-активного вещества и необязательного минерализатора будет влиять на форму и размер получаемых диспергируемых наночастиц PGM. Количество и тип поверхностно-активного вещества должны быть достаточными для предохранения частиц PGM от больших микронных размеров агломератов, так как восстановитель реагирует с получением металлов нулевой валентности. Восстановитель должен присутствовать в количестве для восстановления всего металла с небольшим количеством избытка. Необязательный минерализатор усиливает рост конкретных граней PGM. Во время получения соль компонента PGM может присутствовать в водном растворе в количестве от около 0,01 до около 2 мас. % раствора, поверхностно-активное вещество может присутствовать в водном растворе в количестве от около 0,1 до около 10%, более предпочтительно от около 0,1 до около 5 мас. % раствора, восстановитель может присутствовать в водном растворе в количестве от около 0,1 до около 10%, более предпочтительно от около 0,1 до около 5 мас. % раствора, необязательный минерализатор может присутствовать в водном растворе в количестве от около 0 до около 10%, более предпочтительно от около 0 до около 5 мас. % раствора и необязательная затравка PGM может присутствовать в количестве от около 0% до около 2%, более предпочтительно от около 0 до около 1 мас. % раствора.

Наночастицы PGM можно образовать в различных формах: сферической, кубической, октаэдрической, кубооктаэдрической или икосаэдрической.

СОДЕРЖАЩИЕ Rh ПОЛИМЕТАЛЛИЧЕСКИЕ НАНОЧАСТИЦЫ

Содержащие Rh полиметаллические наночастицы получают следующим образом. Первую наночастицу PGM можно получить независимо способом, который обсуждался выше. В дальнейшем конкретно обсуждается образование биметаллических частиц Pd-Rh, но понятно, что один или более металлов, отличающихся от Pd, можно применять с образованием содержащих Rh полиметаллических наночастиц.

Для частиц с сердцевиной и оболочкой смесь, содержащую предшественник родия (например, ацетат родия) и восстановитель (например, этиленгликоль или тетраэтиленгликоль) постепенно добавляют к источнику наночастиц Pd, и готовую смесь нагревают и перемешивают с образованием наночастиц Pd-Rh с сердцевиной и оболочкой.

Для биметаллических наночастиц Pd-Rh без конфетного образования оболочки и сердцевины образуют водный раствор предшественника для каждого из палладия (например, тетрахлорпалладат натрия) и родия (например, ацетат родия) в комбинации с поверхностно-активным веществом и восстановителем. Смесь нагревают и перемешивают с получением коллоидной суспензии биметаллических наночастиц Pd-Rh.

КАТАЛИТИЧЕСКИЕ МАТЕРИАЛЫ

Каталитические материалы получают следующим образом. В одном варианте выполнения биметаллические наночастицы и наночастицы жаропрочной металлооксидной подложки или предшественник жаропрочной металлооксидной подложки диспергируют в воде или смешивают с водой с образованием водного коллоидного раствора, что приводит к раствору каталитического материала со средним размером агрегированных частиц менее чем 500 нм. В другом варианте выполнения порошок, содержащий наночастицы жаропрочной металлооксидной подложки или предшественник жаропрочной металлооксидной подложки, можно непосредственно диспергировать в водном коллоидном растворе наночастиц PGM с образованием водного коллоидного раствора, что приводит к раствору каталитического материала со средним размером агрегированных частиц менее чем 500 нм. Наночастицы PGM можно получить из водного раствора коллоидных частиц PGM, которые можно получить, как обсуждено в этом описании. Наночастицы жаропрочной металлооксидной подложки или предшественник жаропрочной металлооксидной подложки можно получить из коллоидного раствора жаропрочного оксида металла или предшественника.

Раствор каталитического материала высушивают и прокаливают с образованием каталитического материала, где компонент PGM термически прикреплен к материалу подложки и присутствует на всем материале подложки, что соответствует диспергированию большей части компонента PGM внутри частиц подложки.

В другом варианте выполнения раствором, содержащим наночастицы PGM (например, полиметаллические наночастицы), пропитывают предварительно прокаленную подложку. Пропитку можно повторять несколько раз для достижения целевой концентрации PGM на подложке. Большая часть наночастиц PGM остается внутри частиц подложки, т.е. внутри пор агрегированных частиц подложки.

В одном или нескольких вариантах выполнения менее чем около 50 мас. % наночастиц PGM располагаются на внешней поверхности подложки. В других вариантах выполнения менее чем около 40%, около 30%, около 20%, около 15%, около 10%, около 5%, около 2,5%, около 1% или около 0,1 мас. % наночастиц располагаются на внешней поверхности подложки. То есть, по меньшей мере около 50 мас. % (или около 60%, около 70%, около 80%, около 85%, около 90%, около 95%, около 97,5%, около 99% или около 99,9%) наночастиц можно расположить внутри пор частиц подложки. Для определения количества наночастиц, расположенных внутри агрегированного материала подложки или на внешней поверхности материала подложки, можно использовать способы, известные в области техники, такие как ТЕМ или SEM.

При необходимости для различных областей применения может быть запланировано точное содержание PGM, связанных с материалом подложки. Для каталитического материала, содержащего родий на подложке, такой как оксид алюминия или оксид неодима, содержание PGM (Rh) может составлять от около 0,1 до около 10,0 мас. % родия в каталитическом материале. Для каталитического материала, содержащего палладий на подложке, такой как оксид алюминия, содержание PGM (Pd) может составлять от около 0,1 до около 20,0 мас. % палладия в каталитическом материале.

Каталитические материалы, образованные таким образом, получают в виде порошков, где PGM прикрепляется к подложке. Подобные порошки можно затем суспендировать в покрытиях для дополнительных потребностей с получением каталитических композитов.

КАТАЛИТИЧЕСКИЕ КОМПОЗИТЫ

Сразу после получения каталитических материалов, каталитический композит может быть получен в одном или более слоях на носителе. Для образования суспензии для покрытия можно применять дисперсию любого из каталитических материалов, которые описаны в этом описании.

К суспензии можно добавлять любые желательные дополнительные ингредиенты, такие как другие металлы платиновой группы, другие подложки, другие стабилизаторы и промоторы и один или более компонентов сохранения кислорода.

В одном или более вариантах выполнения суспензия является кислой с pH от около 2 до менее чем около 7. pH суспензии можно понизить добавлением к суспензии достаточного количества неорганической или органической кислоты. Можно применять комбинации обеих, когда принимается во внимание совместимость кислоты и исходных материалов. Неорганические кислоты включают, но не ограничиваются ей, азотную кислоту. Органические кислоты включают, но не ограничиваются ими, уксусную, пропионовую, щавелевую, малоновую, янтарную, глутаминовую, адипиновую, малеиновую, фумаровую, фталевую, винную, лимонную кислоту и т.п. После этого при желании к суспензии можно добавить растворимые в воде или диспергируемые в воде соединения компонентов накопления кислорода, например, композит церия-циркония, стабилизатор, например, ацетат бария, и промотор, например, нитрат лантана. После этого суспензию можно измельчить, приведя по существу все твердые вещества к размеру частиц менее чем около 20 микрон, т.е. к среднему диаметру от около 0,1 микрон до около 15 микрон. Измельчение можно осуществить в шаровой мельнице или другом подобном оборудовании, и содержание твердых веществ в суспензии может составлять, например, от около 10 до около 50 мас. %, более конкретно от около 10 до около 40 мас. %. Затем носитель можно пофузить один или более раз в подобную суспензию или суспензию можно нанести на носитель так, чтобы на носителе осадилась желательная загрузка композита покрытие/оксид металла, например, от около 0,5 до около 3,0 г/дюйм3.

После этого покрытый носитель прокаливают нагреванием, например, при от около 500 до около 600°C в течение от около 1 до около 3 часов.

В основном, когда желательным является металл платиновой группы, металлический компонент используют в форме соединения или комплекса для достижения дисперсии компонента на жаропрочной металлоксидной подложке, например, активированном оксиде алюминия или композите оксида церия-оксида циркония. Для целей этого описания, термин "металлический компонент" означает любое соединение, комплекс или т.п., который при его прокаливании или применении, разлагается или иным образом преобразуется в каталитически активную форму, обычно металл или оксид металла. Можно применять растворимые в воде соединения или диспергируемые в воде соединения или комплексы металлического компонента, поскольку жидкая среда, применяемая для пропитки или отложения металлического компонента на частицы жаропрочной металлооксидной подложки, не взаимодействует неблагоприятно с металлом или его соединением или его комплексом или другими компонентами, которые могут присутствовать в каталитической композиции, и способна удаляться из металлического компонента посредством улетучивания или разложения при нагревании и/или применении вакуума. В некоторых случаях завершение удаления жидкости может не происходить, пока катализатор не начнут применять и подвергать воздействию высоких температур, встречающихся во время операции. Как правило, как с точки зрения экономики, так и аспектов защиты окружающей среды, используют водные растворы растворимых соединений или комплексов благородных металлов. Во время стадии прокаливания или по меньшей мере во время первоначальной фазы применения композита, подобные соединения преобразуются в каталитически активную форму металла или его соединения.

Можно получить дополнительные слои и отложить на предыдущие слои таким же образом, как описано выше для отложения любого слоя на носитель.

НОСИТЕЛЬ

В одном или более вариантах выполнения каталитический материал располагают на носителе.

Носитель может быть любым из таких материалов, которые в основном применяют для получения каталитических композитов, и будет предпочтительно содержать керамическую или металлическую сотовую структуру. Можно использовать любой подходящий носитель, такой как монолитный субстрат типа, имеющего мелкие параллельные течению газа проходы, вытянутые через него от внутренней или внешней стороны субстрата так, чтобы проходы были открыты для потока через них текучей среды (упоминаемые как сотовые проточные субстраты). Проходы, которые являются по существу прямыми протоками от их входа для текучей среды до их выхода для текучей среды, ограничены стенками, на которые наносят каталитический материал в виде покрытия так, чтобы газы, протекающие через проходы, контактировали с каталитическим материалом. Проходы для течения монолитного субстрата представляют собой тонкостенные каналы, которые могут быть любой подходящей формы и размера поперечного сечения, такой как трапециедальная, прямоугольная, квадратная, синусоидальная, гексагональная, овальная, круглая и т.д. Подобные структуры могут содержать от около 60 до около 900 или более входных отверстий для газа (т.е. ячеек) на квадратный дюйм поперечного сечения.

Также носитель может быть фильтрующим субстратом с проточными стенками, где каналы попеременно блокируются, давая возможность газовому потоку входить в каналы от одного направления (входного направления), протекать через стенки каналов и выходить из другого направления (выходного направления). На фильтр с проточными стенками можно нанести двойную окислительную каталитическую композицию. В случае использования подобного носителя полученная система будет способна удалять взвешенные частицы наряду с газообразными загрязнителями. Фильтрующий носитель с проточными стенками можно изготовить из материалов, обычно известных в области техники, таких как кордиерит или карбид кремния.

Носитель можно изготовить из любого подходящего жаропрочного материала, например, кордиерита, кордиерита-оксида алюминия, нитрида кремния, муллита циркона, сподумена, оксида алюминия-оксида кремния-оксида магния, силиката циркона, силлиманита, силиката магния, циркона, петалита, оксида алюминия, алюмосиликата и т.п.

Носители, применимые для катализаторов согласно настоящему изобретению, также могут быть металлическими по природе и состоять из одного или более металлов или металлических сплавов. Металлические носители можно использовать в различных формах, таких как профильный лист или монолитная форма. Предпочтительные металлические подложки включают теплостойкие металлы и металлические сплавы, такие как титан и нержавеющая сталь, а также другие сплавы, в которых железо является существенным или основным компонентом. Подобные сплавы могут содержать один или более из никеля, хрома и/или алюминия, и общее количество этих металлов может преимущественно составлять по меньшей мере около 15 мас. % сплава, например, от около 10 до около 25 мас. % хрома, от около 3 до около 8 мас. % алюминия и вплоть до 20 мас. % никеля. Также сплавы могут содержать небольшие или незначительные количества одного или более металлов, таких как марганец, медь, ванадий, титан и подобные. Поверхность металлических носителей можно окислить при высоких температурах, например, около 1000°C и выше, для улучшения стойкости к коррозии сплавов посредством образования оксидного слоя на поверхности носителей. Подобное индуцированное высокими температурами окисление может усилить адгезию жаропрочной металлооксидной подложки и каталитически активизировать металлические компоненты на носителе.

В альтернативных вариантах выполнения одну или более каталитических композиций можно осадить на пористый субстрат с открытыми порами. Подобные субстраты хорошо известны в области техники и, в основном, могут образовываться из жаропрочных керамических или металлических материалов.

Перед описанием некоторых примерных вариантов осуществления изобретения следует понимать, что изобретение не ограничивается деталями конструкции или стадиями процесса, изложенными в следующем описании. Изобретение позволяет осуществить другие варианты осуществления и практическое воплощение различными способами. Ниже представлены предпочтительные конструкции, включающие подобные комбинации, которые применяют в одиночку или в неограниченных комбинациях, применения, включающие катализаторы, системы и способы согласно другим объектам настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ

Ниже перечислены различные варианты осуществления. Следует понимать, что варианты осуществления, перечисленные ниже, можно комбинировать со всеми объектами и другими вариантами осуществления в соответствии с объемом изобретения.

Вариант осуществления 1. Каталитический материал, содержащий пористую жаропрочную металлооксидную подложку и множество содержащих родий полиметаллических наночастиц, причем по меньшей мере около 50 мас. % наночастиц расположено внутри агрегированных частиц подложки.

Вариант осуществления 2. Каталитический материал по варианту осуществления 1, причем по меньшей мере около 90 мас. % наночастиц расположено внутри агрегированных частиц подложки.

Вариант осуществления 3. Каталитический материал по любому из вариантов осуществления 1-2, причем подложка содержит оксид алюминия.

Вариант осуществления 4. Каталитический материал по любому из вариантов осуществления 1-3, причем содержащие родий полиметаллические наночастицы содержат биметаллические наночастицы палладия-родия.

Вариант осуществления 5. Каталитический материал по любому из вариантов осуществления 1-4, причем средний размер первичных частиц содержащих родий полиметаллических наночастиц составляет от около 1 до около 20 нм, как измерено Трансмиссионной Электронной Микроскопией (ТЕМ).

Вариант осуществления 6. Каталитический материал по любому из вариантов осуществления 1-5, причем содержащие родий полиметаллические наночастицы доставляются в коллоидном состоянии и они термически прикрепляются к подложке с образованием каталитического материала.

Вариант осуществления 7. Каталитический материал по любому из вариантов осуществления 1-6, причем средний размер агрегированных частиц подложки составляет около 1 микрона или более, как измерено Сканирующей Электронной Микроскопией (SEM).

Вариант осуществления 8. Каталитический материал по любому из вариантов осуществления 1-7, причем средний размер первичных частиц подложки составляет от около 1 до около 100 нм, как измерено Трансмиссионной Электронной Микроскопией (ТЕМ).

Вариант осуществления 9. Каталитический материал по любому из вариантов осуществления 1-8, причем подложка доставлена в коллоидном состоянии.

Вариант осуществления 10. Каталитический материал по любому из вариантов осуществления 1-8, причем подложку предварительно прокаливают (перед получением каталитического материала).

Вариант осуществления 11. Каталитический материал по любому из вариантов осуществления 1-10, причем материал является эффективным для конверсии одного или более компонентов выхлопного потока двигателя внутреннего сгорания.

Вариант осуществления 12. Каталитический материал по любому из вариантов осуществления 1-11, дополнительно содержащий промотор и/или стабилизатор в количестве от около 0,1 до около 30 мас. % каталитического материала.

Вариант осуществления 13. Каталитический материал по любому из вариантов осуществления 1-12, имеющий средний радиус пор по десорбции BJH от около 3 до около 30 нм, как измерено распределением размера пор по адсорбции азота (N2-PSD).

Вариант осуществления 14. Каталитический материал по любому из вариантов осуществления 1-13, имеющий площадь поверхности по BET более или равную около 30 м2/г, как измерено изотермой адсорбции азота.

Вариант осуществления 15. Каталитический материал по варианту осуществления 5, причем после прокаливания при 550°C в течение двух часов на воздухе каталитического материала, начиная от свежего состояния, средний размер первичных частиц PGM остается от около 1 до около 20 нм, как измерено Трансмиссионной Электронной Микроскопией (ТЕМ).

Вариант осуществления 16. Каталитический материал по любому из вариантов осуществления 1-15, причем после прокаливания при 550°C в течение двух часов на воздухе каталитического материала, начиная от свежего состояния, полиметаллические наночастицы остаются в форме частиц и металлы по существу не отделяются или не растворяются в агрегированных частицах подложки.

Вариант осуществления 17. Каталитический материал по любому из вариантов осуществления 1-16, причем содержащие родий полиметаллические наночастицы дополнительно содержат палладий, платину, рутений, осмий, иридий, медь, золото и/или серебро.

Вариант осуществления 18. Каталитический материал по любому из вариантов осуществления 1-17, причем содержащие родий полиметаллические наночастицы содержат Pd, и причем массовое соотношение Pd:Rh составляет от около 95:5 до около 5:95.

Вариант осуществления 19. Каталитический материал по варианту осуществления 18, причем массовое соотношение Pd:Rh составляет от около 1:1 до около 3:1.

Вариант осуществления 20. Каталитический материал по варианту осуществления 19, причем массовое соотношение Pd:Rh составляет от около 1,3:1 до около 2,7:1.

Вариант осуществления 21. Каталитический материал по любому из вариантов осуществления 1-20, причем при прокаливании на воздухе при 550°C в течение 2 часов около 50 мас. % или более родия обладают энергией связи в интервале 307-309 эВ, как измерено рентгеновской фотоэлектронной микроскопией (XPS).

Вариант осуществления 21. Каталитический материал по варианту осуществления 11, причем промотор и/или стабилизатор представляет собой оксид редкоземельного металла.

Вариант осуществления 22. Каталитический материал по варианту осуществления 21, причем оксид редкоземельного металла включает оксид церия, оксид лантана, оксид неодима, оксид гадолиния, оксид иттрия, оксид празеодима, оксид самария, оксид гафния или их комбинации.

Вариант осуществления 23. Каталитический материал по варианту осуществления 11, причем промотор и/или стабилизатор представляют собой оксид щелочноземельного металла.

Вариант осуществления 25. Каталитический материал по варианту осуществления 24, причем оксид щелочноземельного металла включает оксид бария или стронция или их комбинации.

Вариант осуществления 26. Каталитический материал по любому из вариантов осуществления 1-25, причем:

жаропрочная металлооксидная подложка содержит оксид алюминия;

каталитический материал при необходимости содержит вплоть до 30% промотора и/или стабилизатора;

средний радиус пор по десорбции BJH каталитического материала составляет от около 3 до около 30 нанометров, как измерено распределением размера пор по адсорбции азота (N2-PSD); и

содержащие родий полиметаллические наночастицы доставлены в коллоидном состоянии и они имеют средний радиус первичных частиц от около 1 до около 20 нанометров, как измерено Трансмиссионной Электронной Микроскопией (ТЕМ).

Вариант осуществления 27. Каталитический материал по варианту осуществления 26, причем материал обладает более низкой скоростью дезактивации, чем сравнительный каталитический материал, который содержит отдельные родий и металлические компоненты, которые доставлены посредством отдельных солей.

Вариант осуществления 28. Каталитический материал по варианту осуществления 26 или 27, причем материал обладает более высокой активностью конверсии NOx, чем сравнительный каталитический материал, который содержит отдельные родий и металлические компоненты, которые доставлены посредством отдельных солей.

Вариант осуществления 29. Каталитический композит для выхлопного потока двигателя внутреннего сгорания, содержащий каталитический материал по любому из вариантов осуществления 1-28, нанесенный на носитель.

Вариант осуществления 30. Каталитический композит по варианту осуществления 29, дополнительно содержащий один или более дополнительных металлов платиновой группы и/или жаропрочных металлооксидных подложек и/или промоторов и/или стабилизаторов, нанесенных на носитель в том же или в другом слое, что и каталитический материал.

Вариант осуществления 31. Система для обработки выхлопного потока двигателя внутреннего сгорания, включающего углеводороды, монооксид углерода и другие компоненты выхлопного газа, причем система обработки выхлопов содержит: выхлопной трубопровод, сообщающийся по текучей среде с двигателем внутреннего сгорания посредством выхлопного патрубка; и каталитический композит по варианту осуществления 29 или 30.

Вариант осуществления 32. Способ обработки выхлопных газов, включающий контакт газообразного потока, содержащего углеводороды, монооксид углерода и оксиды азота, с использованием каталитического композита по варианту осуществления 29 или 30.

Вариант осуществления 33. Способ получения каталитического материала, причем способ включает: (а) получение содержащих родий полиметаллических наночастиц; (b) получение жаропрочной металлооксидной подложки; (с) приготовление раствора наночастиц стадии (а) и подложки стадии (b) с образованием раствора каталитического материала; и (d) высушивание и прокаливание раствора каталитического материала стадии (с) с образованием каталитического материала, причем по меньшей мере около 50 мас. % содержащих родий полиметаллических наночастиц расположены внутри агрегированных частиц подложки и термически прикреплены к подложке.

Вариант осуществления 34. Способ по варианту осуществления 33, причем содержащие родий полиметаллические наночастицы имеют средний размер первичных частиц от около 10 до около 20 нм, как измерено Трансмиссионной Электронной Микроскопией (ТЕМ).

Вариант осуществления 35. Способ по варианту осуществления 33, причем стадия (b) включает получение наночастиц жаропрочной металлооксидной подложки или предшественника жаропрочной металлооксидной подложки, которые имеют средний размер первичных частиц от около 1 до около 100 нм, как измерено Трансмиссионной Электронной Микроскопией (ТЕМ), и стадия (с) включает приготовление водного коллоидного раствора содержащих родий наночастиц стадии (а) и наночастиц стадии (b) с образованием раствора каталитического материала.

Вариант осуществления 36. Способ по варианту осуществления 33, причем стадия (b) включает получение предварительно прокаленной жаропрочной металооксидной подложки, имеющей средний размер агрегированных частиц, который составляет около 1 микрона или более.

Вариант осуществления 37. Способ по любому из вариантов осуществления 33-36, причем стадия (а) включает: образование водного раствора соли родия, соли другого металла, восстановителя и поверхностно-активного вещества; и смешивание и нагревание водного раствора, с восстанавлением, таким образом, по меньшей мере части родия и другого металла до формы с нулевой валентностью при воздействии восстановителя в присутствии поверхностно-активного вещества, и образование водного раствора содержащих родий полиметаллических наночастиц.

Вариант осуществления 38. Способ по варианту осуществления 37, причем восстановитель включает тетраэтиленгликоль, аскорбиновую кислоту (C6H8O6), щавелевую кислоту (С2Н2О4), муравьиную кислоту (НСООН), и/или борогидрид натрия (NaBH4).

Вариант осуществления 39. Способ по варианту осуществления 37, причем поверхностно-активное вещество содержит поливиниловый спирт, поливинилпирролидон, полиэтиленимин, полиакриловую кислоту, углеводы и/или цитраты щелочных металлов.

Вариант осуществления 40. Способ по любому из вариантов осуществления 33-39, причем при прокаливании жаропрочная металлооксидная подложка содержит гамма оксид-алюминия с высокой площадью поверхности, обладающий площадью поверхности, равной по меньшей мере около 60 квадратных метров на грамм (м2/г), и при необходимости содержащий вплоть до около 30 мас. % промотора и/или стабилизатора, который содержит оксид редкоземельного металла.

ПРИМЕРЫ

Следующие неограничивающие примеры будут служить для иллюстрации различных вариантов осуществления настоящего изобретения.

ПРИМЕР 1.1: Получение частиц Pd кубической формы и средним размером частиц, равным 6,9 нм

11 мл водного раствора, содержащего 105 мг поливинилпирролидона (PVP, MW=55000), 60 мг аскорбиновой кислоты, 5 мг KBr и 185 мг KCl, добавляли в сосуд и предварительно нагревали до 80°C в масляной бане в условиях магнитного перемешивания в течение 10 минут. Далее с помощью пипетки добавляли 3 мл водного раствора, содержащего 57 мг Na2PdCl4. Обеспечивали продолжение взаимодействия при 80°C в течение 3 часов с получением водной коллоидной суспензии наночастиц Pd. Продукт наночастиц Pd собирали центрифугированием. Продукт промывали два раза DI(деионизированной) водой и затем диспергировали в 11 мл этиленгликоля. Несколько порций объединяли с образованием исходного коллоидного раствора для нанесения частиц Rh на частицы Pd (Пример 1.2). Изображения ТЕМ полученных частиц Pd показаны на ФИГ. 1-2. Средний размер частиц вычисляли на основе изображений ТЕМ посредством измерения двух сторон более чем 50 частиц. ФИГ. 1 предоставляет изображение ТЕМ частиц в масштабе 10 нм, где средний размер частиц составлял 6,9 нм. ФИГ. 2 предоставляет увеличенный вид ФИГ. 1.

ПРИМЕР 1.2: Получение частиц Pd-Rh с сердцевиной и оболочкой кубической формы и средним размером частиц, равным 8,8 нм

11 мл этиленгликоля, содержащего 150 мг PVP (MW=55000), 300 мг аскорбиновой кислоты, 150 мг KBr и 11 мл суспензии этиленгликоля из Примера 1.1, содержащей 20,6 мг кубиков Pd, добавляли в сосуд и предварительно нагревали до 160°C в масляной бане в условиях магнитного перемешивания в течение 10 минут. Осаждение оболочек Rh проводили посредством впрыскивания 8 мл этиленгликоля, содержащего 250 мкл раствора Rh(OAc)3 (4,98 мас. % Rh), в реакционный раствор с относительно медленной скоростью, равной 4,0 мл/час, и нагревали при 160°C в масляной бане в условиях магнитного перемешивания в течение 3 часов. Продукт частиц Pd-Rh с сердцевиной и оболочкой собирали центрифугированием и промывали три раза водой. Несколько порций объединяли с образованием исходного коллоидного раствора для загрузки частиц Pd-Rh на подложку из оксида алюминия. Химический анализ очищенных биметаллических наночастиц Pd-Rh показал массовое соотношение Rh/Pd, равное 6,5/8,5. Изображения ТЕМ полученных частиц Pd-Rh показаны на ФИГ. 3-4. Средний размер частиц вычисляли на основе изображений ТЕМ посредством измерения двух сторон более чем 50 частиц. ФИГ. 3 предоставляет изображение ТЕМ частиц в масштабе 20 нм, где средний размер частиц составлял 8,8 нм. ФИГ. 4 предоставляет увеличенный вид ФИГ. 3.

ПРИМЕР 1.3: Получение частиц Pd октаэдрической формы и средним размером частиц, равным 6,3 нм

3 мл этанола и 5 мл воды, содержащей 105 мг PVP (MW=55000) и 180 мг лимонной кислоты, добавляли в сосуд и предварительно нагревали до 80°C в масляной бане в условиях магнитного перемешивания в течение 10 минут. Далее добавляли 3 мл водного раствора, содержащего 57 мг Na2PdCl4. Обеспечивали продолжение взаимодействия при 80°C в течение 3 часов. Продукт диспергировали в 11 мл бензилового спирта после двух кратного промывания деионизованной водой. Несколько порций объединяли с образованием исходного коллоидного раствора для нанесения частиц Rh на частицы Pd (Пример 1.4). Изображения ТЕМ полученных частиц Pd показаны на ФИГ. 5-6. Средний размер частиц вычисляли на основе изображений ТЕМ посредством измерения двух сторон более чем 50 частиц. ФИГ. 5 предоставляет изображение ТЕМ частиц в масштабе 20 нм, где средний размер частиц составлял 6,3 нм. ФИГ. 6 предоставляет изображение частиц ФИГ. 5 в масштабе 10 нм.

ПРИМЕР 1.4: Получение частиц Pd-Rh с оболочкой и сердцевиной октаэдрической формы и средним размером частиц, равным 7,4 нм

20 мл тетраэтиленгликоля, содержащего 220 мг PVP (MW=55000), 165 мкл раствора Rh(OAc)3 (4,98 мас. % Rh), и 11 мл исходного раствора суспензии бензилового спирта из Примера 1.3, содержащего 20,6 мг октаэдров Pd, добавляли в сосуд и нагревали до 185°C в масляной бане в условиях магнитного перемешивания в течение 3 часов. Продукт частиц Pd-Rh с сердцевиной и оболочкой собирали центрифугированием и промывали три раза водой. Несколько порций объединяли с образованием исходного коллоидного раствора для загрузки частиц Pd-Rh на подложку. Химический анализ очищенных биметаллических наночастиц Pd-Rh показал массовое соотношение Rh/Pd, равное 5/8. Изображения ТЕМ полученных частиц Pd-Rh показаны на ФИГ. 7-8. Средний размер частиц вычисляли на основе изображений ТЕМ посредством измерения двух сторон более чем 50 частиц. ФИГ. 7 предоставляет изображение ТЕМ частиц в масштабе 10 нм, где средний размер частиц составлял 7,4 нм. ФИГ. 8 предоставляет увеличенное изображение частиц ФИГ. 7.

ПРИМЕР 1.5: Получение биметаллических наночастиц Pd-Rh со средним размером частиц, равным 8,7 нм

2,89 г поливинилпирролидона (PVP, MW=55000), 2,3 г аскорбиновой кислоты и 28 г KBr добавляли к 450 г воды и предварительно нагревали до 90°C в стеклянном реакторе с рубашкой в условиях механического перемешивания в течение 30 минут с образованием водного раствора. Далее с помощью шприцевого насоса со скоростью, равной 100 мл/час, добавляли водный раствор, содержащий 1,14 г Na2PdCl4 (содержание Pd=19,43 мас. %), 1,14 г Rh(OAc)3 (содержание Rh=4,98 мас. %) и 50 г воды. Затем с помощью шприцевого насоса добавляли 50 г воды со скоростью, равной 100 мл/час. Обеспечивали продолжение взаимодействия при 90°C в течение 20 часов с получением водной коллоидной суспензии биметаллических наночастиц Pd-Rh. Изображения ТЕМ полученных неочищенных биметаллических наночастиц Pd-Rh показаны на ФИГ. 9-10. Средний размер частиц вычисляли на основе изображений ТЕМ посредством измерения двух сторон более чем 50 частиц. ФИГ. 9 предоставляет изображение ТЕМ частиц в масштабе 100 нм, где средний размер частиц составлял 8,7 нм. ФИГ. 10 предоставляет увеличенный вид частиц ФИГ. 9. Продукт биметаллических наночастиц Pd-Rh очищали диализом. Продукт помещали в диализную пробирку с регенерированной целлюлозой Fisherbrand®. Пробирку закрывали с обеих сторон и помещали в контейнер, содержащий 10 кг воды. Воду заменяли несколько раз для понижения содержания Na в продукте. Химический анализ очищенного продукта показал содержание Na ниже 10 ч.н.млн. Химический анализ очищенного образца, содержащего биметаллические наночастицы Pd-Rh, показал массовое соотношение Rh/Pd, равное 2/5.

ПРИМЕР 1.6: Получение биметаллических наночастиц Pd-Rh со средним размером частиц, равным 10 нм

26,30 г поливинилпирролидона (PVP, MW=55000), 14,97 г аскорбиновом кислоты и 1,25 г KBr добавляли к 400 г воды и предварительно нагревали до 90°C в стеклянном реакторе с рубашкой в условиях механического перемешивания в течение 30 минут с образованием водного раствора. Далее с помощью шприцевого насоса со скоростью, равной 250 мл/час, добавляли водный раствор, содержащий 8,55 г Na2PdCl4 (содержание Pd=18,88 мас. %), 21,61 г Rh(OAc)3 (содержание Rh=4,98 мас. %) и 50 г воды. Затем с помощью шприцевого насоса добавляли 50 г воды со скоростью, равной 250 мл/час. Обеспечивали продолжение взаимодействия при 90°C в течение 3 часов с получением водной коллоидной суспензии биметаллических наночастиц Pd-Rh. Продукт биметаллических наночастиц Pd-Rh очищали диализом. Продукт помещали в диализную пробирку с регенерированной целлюлозой Fisherbrand®. Пробирку закрывали с обеих сторон и помещали в контейнер, содержащий 10 кг воды. Воду заменяли несколько раз для понижения содержания Na в продукте. Химический анализ очищенного продукта показал содержание Na ниже 10 ч.н.млн. Химический анализ очищенного образца, содержащего биметаллические наночастицы Pd-Rh, показал содержание Pd, равное 2040 ч.н.млн., содержание Rh, равное 841 ч.н.млн., что соответствует массовому соотношению Rh/Pd, равному 0,41. Изображения ТЕМ полученных очищенных биметаллических наночастиц Pd-Rh показаны на ФИГ. 11-12. Средний размер частиц вычисляли на основе изображений ТЕМ посредством измерения двух сторон более чем 50 частиц. ФИГ. 11 предоставляет изображение ТЕМ частиц в масштабе 100 нм, где средний размер частиц составлял 10 нм. ФИГ. 12 предоставляет увеличенный вид частиц ФИГ. 11.

ПРИМЕР 1.7: Получение биметаллических наночастиц Pd-Rh со средним размером частиц, равным 5 нм

26,30 г поливинилпирролидона (PVP, MW=55000), 14,97 г аскорбиновой кислоты и 1,25 г KBr добавляли к 400 г воды и предварительно нагревали до 90°C в стеклянном реакторе с рубашкой в условиях механического перемешивания в течение 30 минут с образованием водного раствора. Далее с помощью шприцевого насоса со скоростью, равной 250 мл/час, добавляли водный раствор, содержащий 8,55 г Na2PdCl4 (содержание Pd=18,88 мас. %), 21,61 г Rh(OAc)3 (содержание Rh=4,98 мас. %) и 50 г воды.

Затем с помощью шприцевого насоса добавляли 50 г воды со скоростью, равной 250 мл/час. Обеспечивали продолжение взаимодействия при 90°C в течение 20 часов с получением водной коллоидной суспензии биметаллических наночастиц Pd-Rh. Продукт биметаллических наночастиц Pd-Rh очищали диализом. Продукт помещали в диализную пробирку с регенерированной целлюлозой Fisherbrand®. Пробирку закрывали с обеих сторон и помещали в контейнер, содержащий 10 кг воды. Воду заменяли несколько раз для понижения содержания Na в продукте. Химический анализ очищенного продукта показал содержание Na, равное 11 ч.н.млн. Химический анализ очищенного образца, содержащего биметаллические наночастицы Pd-Rh, показал содержание Pd, равное 2440 ч.н.млн., содержание Rh, равное 1590 ч.н.млн., что соответствует массовому соотношению Rh/Pd, равному 0,65. Изображения ТЕМ полученных очищенных биметаллических наночастиц Pd-Rh показаны на ФИГ. 13-14. Средний размер частиц вычисляли на основе изображений ТЕМ посредством измерения двух сторон более чем 50 частиц. ФИГ. 13 предоставляет изображение ТЕМ частиц в масштабе 100 нм, где средний размер частиц составлял 10 нм. ФИГ. 14 предоставляет увеличенный вид частиц ФИГ. 13.

ПРИМЕР 2.1: Получение порошка нанесенных на подложку наночастиц 0,85 мас. % Pd-0,65 мас. % Rh/Al2O3

6,2 г диспергируемого в кислоте порошка бомита оксида алюминия (содержание Al2O3=79 мас. %) диспергировали в 50 мл воды, содержащей 0,1 мл уксусной кислоты (pH 3-4), посредством перемешивания (10 минут) и обработки ультразвуком (30 минут) в охлаждаемой льдом бане до среднего размера частиц, равного 170 нм. Затем водный коллоидный раствор, содержащий 75 мг частиц Pd-Rh кубической формы с сердцевиной и оболочкой из Примера 1.2 (массовое соотношение Rh/Pd=6,5/8,5), добавляли по каплям в условиях энергичного перемешивания. pH конечного раствора находился в интервале 4-5. Затем этот раствор обрабатывали ультразвуком в течение 30 минут в условиях ледяного охлаждения. Далее раствор перемешивали при комнатной температуре в течение 24 часов. Растворитель воду удаляли вращающимся испарителем при 50°C. Твердое вещество высушивали в печи при 130°C в течение ~1 часа. Высушенный порошок прокаливали при 550°C в течение двух часов на воздухе, получая порошок наночастиц 0,85 мас. % Pd-0,65 мас. % Rh/Al2O3. Массовые содержания Pd и Rh в прокаленном порошке были подтверждены химическим анализом.

ПРИМЕР 2.2: Получение порошка нанесенных на подложку наночастиц 0,8 мас. % Pd-0,5 мас. % Rh/Al2O3

6,2 диспергируемого в кислоте порошка бомита оксида алюминия (содержание Al2O3=79 мас. %) диспергировали в 50 мл воды, содержащей 0,1 мл уксусной кислоты (pH 3-4) посредством перемешивания (10 минут) и обработки ультразвуком (30 минут) в охлаждаемой льдом бане до среднего размера частиц, равного 170 нм. Затем водный коллоидный раствор, содержащий 65 мг частиц Pd-Rh октаэдрической формы с сердцевиной и оболочкой из Примера 1.4 (массовое соотношение Rh/Pd=5/8) добавляли по каплям в условиях энергичного перемешивания. pH конечного раствора находился в интервале 4-5. Затем этот раствор обрабатывали ультразвуком в течение 30 минут в условиях ледяного охлаждения. Далее раствор перемешивали при комнатной температуре в течение 24 часов. Растворитель воду удаляли на роторном испарителе при 50°C. Твердое вещество высушивали в печи при 130°C в течение ~1 часа. Высушенный порошок прокаливали при 550°C в течение двух часов на воздухе, получая порошок наночастиц 0,8 мас. % Pd-0, 5 мас. % Rh/Al2O3. Массовые содержания Pd и Rh в прокаленном порошке были подтверждены ICP анализом.

ПРИМЕР 2.3: Получение порошка нанесенных на подложку наночастиц 0,5 мас. % Pd-0,2 мас. % Rh/Al2O3

50 г диспергируемого в кислоте порошка бомита оксида алюминия (содержание Al2O3=80,7 мас. %) диспергировали в 630 мл водного коллоидного раствора, содержащего 0,28 г очищенных биметаллических наночастиц Pd-Rh из Примера 1.5 (массовое соотношение Rh/Pd=2/5) в условиях энергичного перемешивания. Суспензию высушивали распылением с применением Buchi Mini Spray-Drier В-290 (температура на выходе 120°C). Высушенный распылением порошок прокаливали при 550°C в течение двух часов на воздухе, получая порошок наночастиц 0,5 мас. % Pd-0,2 мас. % Rh/Al2O3. Массовые содержания Pd и Rh в прокаленном порошке были подтверждены химическим анализом. ФИГ. 15 предоставляет изображение ТЕМ порошка наночастиц 0,5 мас. % Pd-0,2 мас. % Rh/Al2O3 в масштабе 20 нм. Энергодисперсионная Спектроскопия (EDS) подтвердила присутствие как Pd, так и Rh, расположенных на одних и тех же содержащих PGM наночастицах. Изображение ТЕМ, объединенное с анализом EDS, подтверждает, что при прокаливании на воздухе при 550°C в течение 2 часов оба элемента все еще в большой степени связаны друг с другом. Энергия связи для Rh3+ 3d5/2, которую измерили фотоэлектронной рентгеновской спектроскопией (XPS) прокаленного порошка, составила 308,4 эВ.

ПРИМЕР 2.4: Получение порошка нанесенных на подложку наночастиц 0,52 мас. % Pd-0,21 мас. % Rh/Al2O3