Способ изготовления минеральной ваты - RU2742026C2

Код документа: RU2742026C2

Описание

Настоящая заявка относится к способу изготовления теплоизоляционных материалов на основе минеральной ваты при использовании противопылевых средств типа эмульсии «масло в воде».

Изготовление изоляционных материалов на основе минеральной ваты, как правило, включает этап изготовления стекловолокон или минеральных волокон посредством процесса центрифугирования. При перемещении волокон между устройством для центрифугирования и лентой для накопления волокон водный связующий состав, также называемый связующим, распыляют на волокна, пока они еще горячие, и после этого состав подвергается реакции отверждения под действием тепла при температурах около 200°С.

Фенольные смолы, которые в течение нескольких десятилетий использовались в качестве связующих, все в большей степени заменяются продуктами, которые получены из возобновляемых источников и которые выделяют очень мало формальдегида или вообще не выделяют формальдегида, который представляет собой соединение, считающееся потенциально опасным для здоровья человека.

Таким образом, например, из US 8197587 и US 2011/0223364 на практике известно связывание минеральных волокон свободными от формальдегида, водными связующими составами, содержащими углеводы и поликарбоновые кислоты в качестве реагентов, поддающихся термосшиванию.

Кроме того, известно включение средства для уменьшения пыли в водный связующий состав для минеральных волокон. Наиболее часто используемое противопылевое средство представляет собой минеральное масло. Для гарантирования равномерного смешивания минерального масла с водным связующим составом и количества используемого противопылевого средства, которое будет стабильным в течение длительного времени, было предложено использовать минеральное масло в виде эмульсии типа «масло в воде», стабилизированной поверхностно-активными веществами и/или загустителями водной фазы.

Как правило, желательны эмульсии, которые являются как можно более тонкодисперсными и стабильными. Настоящее изобретение базируется на обнаружении того, что значительная стабильность и тонкодисперсность эмульсий типа «масло в воде», используемых до настоящего времени, могут ограничивать эффективность противопылевых средств.

В частности, как правило, предполагается, что часть минерального масла, эффективная для удерживания пыли, - это часть, распределенная по поверхности слоя связующего (то есть, на поверхности раздела между связующим и воздухом), отвержденного в конце этапа отверждения. Следовательно, минеральное масло должно быть отделено - во время этапа нанесения на волокна или непосредственно после него - от остальных ингредиентов связующего состава для формирования поверхностного слоя, покрывающего слой связующего. В частности, капли минерального масла, захваченные в отвержденном связующем, будут неэффективными для удерживания частиц пыли.

Следовательно, техническая проблема, лежащая в основе настоящего изобретения, является следствием двойного ограничения, а именно

- обусловленного потребностью получения водомасляной эмульсии противопылевого средства, которая является стабильной до момента нанесения связующего состава, и

- обусловленного потребностью быстрой дестабилизации эмульсии для формирования слоя масла на поверхности слоя связующего при распылении связующего состава.

Заявитель при проведении им исследований, направленных на оптимизацию противопылевых эмульсий для минеральной ваты, связанной посредством связующих на биологической основе, обнаружил, что важным параметром, который должен быть принят во внимание, является размер масляных капель. Эмульсии, содержащие сравнительно большие капли, имеющие размер порядка нескольких микрон - нескольких десятков микрон, были более эффективными, чем более тонкодисперсные эмульсии с каплями, представляющими собой микронные или субмикронные капли.

Не желая быть связанными какой-либо теорией, авторы изобретения полагают, что этот эффект обусловлен ускоренной дестабилизацией эмульсии. В процессе изготовления минеральной ваты аспекты, связанные с кинетикой, имеют особо важное значение: противопылевую эмульсию, предпочтительно стабильную во время хранения, вводят в магистраль, которая обеспечивает подачу водного связующего состава в кольцевое клеящее средство. Через несколько секунд смесь связующего состава и противопылевой эмульсии диспергируют в воздухе с помощью распылительных сопел, и она входит в контакт с минеральными волокнами, которые еще горячие. Вязкость наносимого связующего состава очень быстро повышается после испарения водной фазы, и связующее необратимо отверждается посредством нагрева в сушильной печи через несколько десятков секунд. Следовательно, именно в самые первые секунды после нанесения на волокна капли противопылевого минерального масла должны коалесцировать и формировать пленку на поверхности слоя связующего. Если масляные капли слишком малы, дестабилизация эмульсии слишком медленная, и существует риск того, что слишком большая доля масла останется захваченной в виде мелких капель в массе отвержденного связующего.

Следовательно, эмульсии типа «масло в воде», используемые в настоящем изобретении, являются более эффективными по сравнению с эмульсиями по предшествующему уровню техники, поскольку они содержат масляные капли большего размера, которые легче коалесцируют и быстрее перемещаются к поверхности раздела между связующим и воздухом. Облегченное разрушение эмульсии ускоряет миграцию масла к поверхности раздела между связующим и воздухом и обеспечивает уменьшение количества масла, захваченного в массе отвержденного связующего, или даже устраняет такой захват. Результатом этого является повышение эффективности противодействия пылеобразованию.

Следовательно, настоящее изобретение относится к способу изготовления изоляционных материалов на основе минеральной ваты, включающему

- нанесение - на волокна минеральной ваты - связующего состава, содержащего

(а) по меньшей мере, один углевод, выбранный из восстанавливающих сахаров, невосстанавливающих сахаров, гидрогенизированных сахаров и их смеси,

(b) по меньшей мере, один сшивающий агент для сшивания углевода (-ов);

- испарение фазы растворителя связующего состава; и

- термоотверждение нелетучей фракции состава,

при этом указанный способ отличается тем, что предпочтительно непосредственно перед нанесением связующего состава на волокна минеральной ваты в него добавляют предпочтительно стабильную эмульсию типа «масло в воде», содержащую воду, минеральное масло, по меньшей мере, одно неионогенное поверхностно-активное вещество и водорастворимый полисахарид, при этом средний диаметр масляных капель в эмульсии типа «масло в воде», определяемый с помощью анализа размеров частиц методами лазерной дифракции, превышает 5 мкм.

Выражение «сшивающий агент для сшивания углеводов» понимается в настоящей заявке как означающий соединение, способное вступать в реакцию - при необходимости в присутствии катализатора - с углеводами и образовывать вместе с последним трехмерную сеть, которая является, по меньшей мере частично, нерастворимой.

Следовательно, способ согласно изобретению включает следующие четыре этапа:

(1) смешивание связующего состава с эмульсией типа «масло в воде», упоминаемой в дальнейшем как противопылевая эмульсия;

(2) нанесение полученной смеси на волокна минеральной ваты предпочтительно распылением (диспегированием связующего состава в воздухе);

(3) испарение летучей фазы смеси связующего состава и противопылевой эмульсии; и

(4) термоотверждение нелетучей фракции при высокой температуре, как правило, равной, по меньшей мере, 200°С.

Эмульсия типа «масло в воде», используемая в настоящем изобретении, представляет собой предпочтительно стабильную эмульсию. Это означает, что она может храниться при отсутствии встряхивания в течение нескольких недель при температуре между 20°С и 50°С без значительного увеличения среднего диаметра капель масла, которое она содержит.

Содержание масла в противопылевых эмульсиях по настоящему изобретению предпочтительно составляет от 30% до 70% масс., предпочтительно от 40% до 65% масс. и, в частности, от 45% до 60% масс.

Противопылевые эмульсии, используемые в настоящем изобретении, содержат в качестве противопылевого средства минеральное масло, также называемое жидким парафином. Оно предпочтительно имеет кинематическую вязкость при 20°С, составляющую от 100 до 6000 мм2/с.

Заявитель получил особенно предпочтительные результаты с «высоковязким» минеральным маслом, имеющим кинематическую вязкость при 20°С (ISO 3104), составляющую от 1000 до 5000 мм2/с. Следовательно, этот диапазон значений кинематической вязкости минерального масла является особенно предпочтительным.

Минеральные масла доступны на рынке, например, под названиями Novadex C304 или Catenex S579 (высоковязкое масло), или Novadex В110 (низковязкое масло).

Противопылевую эмульсию типа «масло в воде» стабилизируют посредством комбинации двух компонентов, а именно:

- неионогенного поверхностно-активного вещества или смеси неионогенных поверхностно-активных веществ и

- сгущающего полимера для сгущения водной фазы.

В принципе можно использовать любое неионогенное поверхностно-активное вещество, известное в отношении его эмульгирующих свойств. Оно, как правило, имеет ГЛБ (гидрофильно-липофильный баланс), превышающий 10.

В качестве примеров неионогенных поверхностно-активных веществ, которые могут быть использованы для настоящего изобретения, можно упомянуть:

- сложные эфиры жирных кислот, в частности, полиалкоксилированные производные жирных кислот;

- простые эфиры жирных спиртов, в частности, полиалкоксилированные производные жирных спиртов;

- полиалкоксилированные производные многоатомных спиртов, такие как полиалкоксилированные производные глицерина или триметилолпропана;

- блок-сополимеры полиэтиленоксида и полипропиленоксида, в частности, полоксамеры, которые представляют собой триблоксополимеры, содержащие центральный блок полипропиленоксида и два блока полиэтиленоксида.

Общее количество неионогенного (-ых) поверхностно-активного (-ых) вещества (веществ) предпочтительно составляет от 0,5 до 5 весовых частей, предпочтительно от 1,2 до 3 весовых частей и, в частности, от 1,5 до 2,8 весовой части на 100 весовых частей минерального масла.

Известны сгущающие полимеры для сгущения водной фазы. Они представляют собой полисахариды, растворимые в воде при температуре окружающего воздуха. В качестве примеров таких полисахаридов можно упомянуть производные целлюлозы, в частности, гидрофильные простые эфиры целлюлозы, такие как гидроксиалкилцеллюлоза и карбоксиалкилцеллюлоза, мальтодекстрины, природные камеди, такие как ксантановая камедь, гуаровая камедь и склероглюканы. Само собой разумеется, также можно использовать комбинацию этих загустителей.

Будучи выраженным по отношению к количеству минерального масла, количество водорастворимого полисахарида составляет от 0,1 до 2 весовых частей, предпочтительно от 0,5 до 1 весовой части на 100 весовых частей минерального масла.

Для приготовления эмульсии типа «масло в воде» по настоящему изобретению сначала получают водный раствор поверхностно-активного вещества или поверхностно-активных веществ и сгущающего полимера, предназначенного для сгущения водной фазы. Растворение этих двух водорастворимых компонентов может потребовать умеренного нагрева водной фазы, например, при температуре от 30 до 80°С и относительно длительного времени перемешивания от приблизительно 1 часа до 20 часов. Однако предпочтительно, чтобы после возврата к температуре окружающей среды данные два компонента оставались растворимыми в воде.

После этого минеральное масло добавляют к водной фазе, содержащей поверхностно-активное вещество и водорастворимый полисахарид в растворенном состоянии. Затем смесь подвергают воздействию сдвиговых напряжений или ультразвуковых волн до тех пор, пока не будет получена стабильная эмульсия.

Для получения эмульсий типа «масло в воде», имеющих капли со средним размером, превышающим 5 мкм, заявитель использовал диспергирующее устройство Ultra-Turrax IKA T50 с диспергирующим инструментом S50N - G45G, при этом диспергирующее устройство работает с максимальной частотой вращения (10000 об/мин) в течение приблизительно 1-5 мин.

Размер капель может быть отрегулирован посредством изменения или используемого сдвигового напряжения (то есть скорости сдвига в диспергирующем устройстве), или вязкости используемого минерального масла:

- при данном/отдельно взятом минеральном масле чем выше сдвиговое напряжение, тем меньше капли; когда желательно увеличить их диаметр, необходимо уменьшить частоту вращения диспергирующего инструмента;

- при данном сдвиговом напряжении чем больше вязкость масла, тем больше диаметр капель; следовательно, когда желательно уменьшить диаметр, целесообразно выбрать менее вязкое масло.

Количество неионогенных поверхностно-активных веществ и/или сгущающего средства оказывает незначительное влияние на диаметр капель, но оказывает влияние на стабильность полученных эмульсий.

При этом среднеобъемный диаметр масляных капель в полученной эмульсии определяют посредством лазерного анализа размеров частиц при использовании анализатора (Metasizer 2000 или Metasizer 3000) размеров частиц, функционирующего на основе методов лазерной дифракции, при температуре 20°С. Для этого эмульсия должна быть разбавлена в большом объеме воды (разбавление до степени, составляющей приблизительно 1/1000-1/100000). Тем не менее, значение среднего диаметра не зависит от выполненного разбавления.

Как уже было разъяснено во введении, заявитель установил в результате наблюдений, что при заданном количестве применяемого масла эмульсии типа «масло в воде» по настоящему изобретению, имеющие распределение размеров частиц со средним диаметром, превышающим 5 мкм, имели более высокую эффективность противодействия пылеобразованию, чем эмульсии по предшествующему уровню техники, содержащие капли меньшего размера.

Этот средний диаметр предпочтительно составляет от 5,1 до 150 мкм, предпочтительно от 6,0 до 100 мкм, более предпочтительно от 6,5 до 60 мкм, еще более предпочтительно от 7 до 40 мкм, предпочтительно от 8 до 35 мкм, в частности, от 10 до 30 мкм.

Связующий состав на основе углеводов и сшивающего агента, предпочтительно поликарбоновых кислот, используемый в настоящем изобретении, известен и описан, например, в US 8197587, WO2010/029266, WO2013/014399, WO2015/181458, WO2012/168619, WO2012/168621, WO2012/072938.

В настоящей заявке термин «углеводы» имеет более широкое значение, чем обычно, поскольку он охватывает не только углеводы в строгом смысле, то есть восстанавливающие сахара или углеводы с формулой Cn(H2O)p, имеющие, по меньшей мере, одну альдегидную или кетоновую группу (группу-восстановитель), но и также продукты гидрогенизации этих углеводов, в которых альдегидная или кетоновая группа восстановлена до спирта. Этот термин также охватывает невосстанавливающие сахара, состоящие из нескольких углеводных единиц/звеньев, в которых атомы углерода, «несущие» полиацетальный гидроксил, вовлечены в гликозидные связи, соединяющие звенья вместе.

Углеводный компонент (компонент (а)) связующего состава согласно изобретению может состоять только из гидрогенизированных сахаров и может быть свободным от восстанавливающих или невосстанавливающих сахаров. Этот вариант осуществления предпочтителен, поскольку он приводит к получению изоляционных материалов, которые особенно мало окрашены.

Изоляционные материалы на основе минеральной ваты, полученные со связующим составом, имеющим некоторое содержание восстанавливающих сахаров, окрашены в относительно большей степени, но могут иметь реальное экономическое преимущество, связанное с низкой стоимостью восстанавливающих сахаров или смесей не полностью гидрогенизированных сахаров.

В настоящем изобретении термин «гидрогенизированный сахар» означает все продукты, получающиеся в результате восстановления сахарида, выбранного из моносахаридов, дисахаридов, олигосахаридов и полисахаридов и смесей этих продуктов.

Гидрогенизированный сахар предпочтительно представляет собой продукт гидрогенизации гидролизованного крахмала.

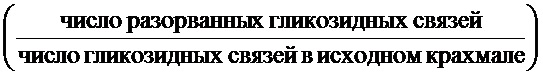

Гидролизованные крахмалы представляют собой продукты, полученные ферментативным и/или кислотным гидролизом крахмала. Степень гидролиза, как правило, характеризуется декстрозным эквивалентом (DE), который определяется следующим соотношением:

DE=100×

DE=100

Предпочтительные гидролизованные крахмалы имеют перед этапом гидрогенизации декстрозный эквивалент, составляющий от 5 до 99 и предпочтительно от 10 до 80.

Гидрогенизация сахарида может быть выполнена посредством известных методов, работающих при условиях высокого давления водорода и высокой температуры в присутствии катализатора, выбранного из элементов из групп IB, IIB, IVB, VI, VII и VIII Периодической таблицы элементов, предпочтительно из группы, содержащей никель, платину, палладий, кобальт и молибден и их смеси. Предпочтительный катализатор представляет собой никель Ренея. Гидрогенизация обеспечивает превращение сахара или смеси сахаров (гидролизованного крахмала) в многоатомные спирты или сахарные спирты.

Примеры гидрогенизированных сахаров, которые могут быть упомянуты, включают эритрит, арабит, ксилит, сорбит, маннит, идит, мальтит, изомальтит, лактит, целлобит, палатинит, малтотрит и продукты гидрогенизации гидролизованных крахмалов.

Предпочтительно будут использоваться продукты гидрогенизации гидролизованных крахмалов.

Гидрогенизированный сахар или смесь гидрогенизированных сахаров предпочтительно состоит преимущественно, то есть более чем на 50% масс. из мальтита (продукта гидрогенизации мальтозы, димера глюкозы, получающегося в результате ферментативного гидролиза крахмала).

Углеводный компонент (компонент (а)) может состоять только из восстанавливающих сахаров. Однако по причинам, указанным выше, он предпочтительно содержит значительную долю гидрогенизированных сахаров. Доля гидрогенизированных сахаров в углеводе предпочтительно составляет от 25% до 100% масс., и при этом компонент (а) содержит до 75% масс. одного или более восстанавливающих или невосстанавливающих сахаров помимо гидрогенизированного (-ых) сахара (-ов).

Содержание гидрогенизированных сахаров в углеводе (компоненте (а)) предпочтительно равно, по меньшей мере, 30% масс., в частности, равно, по меньшей мере, 50% масс. и в идеальном случае равно, по меньшей мере, 70% масс.

Восстанавливающие сахара охватывают моносахариды и полисахариды (дисахариды, олигосахариды и полисахариды).

Примеры моносахаридов, которые могут быть упомянуты, включают моносахариды, содержащие от 3 до 8 атомов углерода, предпочтительно альдозы, и предпочтительно альдозы, содержащие 5-7 атомов углерода. Альдозы, которые особенно предпочтительны, представляют собой натуральные альдозы (принадлежащие к ряду D), в частности, гексозы, такие как глюкоза, манноза и галактоза.

Лактоза или мальтоза представляют собой примеры дисахаридов, которые могут быть использованы в качестве восстанавливающего сахара.

Полисахариды, которые могут быть использованы для настоящего изобретения, предпочтительно имеют среднемассовую молекулярную массу, составляющую менее 100000, предпочтительно менее 50000 и предпочтительно менее 10000.

Полисахарид предпочтительно содержит, по меньшей мере, одно звено, выбранное из вышеупомянутых альдоз, предпочтительно глюкозу. Особенно предпочтительны восстанавливающие полисахариды, состоящие преимущественно (более чем на 50% масс.) из глюкозных остатков/звеньев.

Восстанавливающий сахар может представлять собой, в частности, смесь моносахаридов, олигосахаридов и полисахаридов, в частности, декстрин.

Декстрины представляют собой соединения, соответствующие общей формуле (С6Н10О5)n. Они получены частичным гидролизом крахмала. Их декстрозный эквивалент (DE) предпочтительно составляет от 5 до 99 и предпочтительно от 10 до 80.

Невосстанавливающий сахар предпочтительно представляет собой невосстанавливающий олигоголозид, содержащий не более десяти углеводных единиц/звеньев.

В качестве примеров таких невосстанавливающих сахаров можно упомянуть диголозиды, такие как трегалоза, изотрегалозы, сахароза и изосахарозы, триголозиды, такие как мелецитоза, гентианоза, раффиноза, эрлоза и умбеллифероза, тетраголозиды, такие как стахиоза, и пентаголозиды, такие как вербаскоза.

Предпочтительны сахароза и трегалоза, и еще лучше сахароза.

Компонент (а), а именно углевод, состоящий из гидрогенизированных сахаров и/или восстанавливающих и/или невосстанавливающих сахаров, предпочтительно составляет от 30% до 70% масс. и предпочтительно от 40% до 60% масс. от твердых веществ связующего состава. Эти значения следует понимать как рассматриваемые перед добавлением противопылевой эмульсии.

Сшивающий агент, используемый в настоящем изобретении, предпочтительно выбран из поликарбоновых кислот, солей и ангидридов поликарбоновых кислот, солей металлов и неорганических кислот и аминовых и аммониевых солей неорганических кислот.

Неорганические кислоты представляют собой, например, серную кислоту, фосфорную кислоту, азотную кислоту и хлористо-водородную кислоту. Соли металлов могут представлять собой соли щелочных металлов, щелочноземельных металлов и переходных металлов.

Неорганические кислоты и их соли, которые могут быть использованы в качестве сшивающего агента в настоящем изобретении, описаны, например, в заявках WO2012/168619, WO2012/168621 и WO2012/072938.

В одном предпочтительном варианте осуществления сшивающий агент содержит поликарбоновую кислоту или представляет собой поликарбоновую кислоту. Поликарбоновая кислота может представлять собой полимерную кислоту (то есть полученную полимеризацией карбоксилированных мономеров) или мономерную кислоту.

Для ограничения вязкости связующего состава эта поликарбоновая кислота предпочтительно имеет среднечисленную молярную массу, которая меньше или равна 50000, предпочтительно меньше или равна 10000 и предпочтительно меньше или равна 5000.

В качестве примеров полимерных поликарбоновых кислот можно упомянуть гомополимеры и сополимеры, полученные из мономеров, имеющих по меньшей мере, одну карбоксикислотную группу, такую как метакриловая кислота, кротоновая кислота, изокротоновая кислота, малеиновая кислота, коричная кислота, 2-метилмалеиновая кислота, фумаровая кислота, итаконовая кислота, 2-метилитаконовая кислота, α,β-метиленглутаровая кислота, и ненасыщенных сложных моноэфиров дикарбоновых кислот, таких как С1-С10 алкилмалеаты и фумараты. Сополимеры могут дополнительно содержать один или более виниловых или акриловых мономеров, таких как винилацетат, стирол, который не замещен или замещен алкильной, гидроксильной или сульфонильной группами или атомом галогена, метакрилонитрил, метакриламид, С1-С10 алкилметакрилаты, в частности, метилметакрилат, этилметакрилат, n-бутилметакрилат и изобутилметакрилат.

В одном особенно предпочтительном варианте осуществления компонент (b) представляет собой или содержит мономерную поликарбоновую кислоту. Мономерная поликарбоновая кислота представляет собой поликарбоновую кислоту, которая не является результатом полимеризации карбоксилированных мономеров. Следовательно, мономерная поликарбоновая кислота не содержит цепь из повторяющихся звеньев.

Она может представлять собой дикарбоновую, трикарбоновую или тетракарбоновую кислоту.

Дикарбоновые кислоты охватывают, например, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, субериновую (пробковую) кислоту, азелаиновую кислоту, себациновую кислоту, яблочную кислоту, винную кислоту, тартроновую кислоту, аспарагиновую (аминоянтарную) кислоту, глутаминовую кислоту, фумаровую кислоту, итаконовую кислоту, малеиновую кислоту, травматиновую кислоту, камфорную кислоту, фталевую кислоту и ее производные, содержащие, по меньшей мере, один атом бора или хлора, тетрагидрофталевую кислоту и ее производные, содержащие, в частности, по меньшей мере, один атом хлора, такие как хлорэндиковая кислота, изофталевую кислоту, терефталевую кислоту, мезаконовую кислоту и цитраконовую кислоту.

Трикарбоновые кислоты охватывают, например, лимонную кислоту, трикарбаллиловую (1,2,3-пропантрикарбоновую) кислоту, 1,2,4-бутантрикарбоновую кислоту, аконитовую кислоту, гемимеллитовую кислоту, тримеллитовую (4-бензолтрикарбоновую) кислоту и тримезиновую (5-бензолтрикарбоновую) кислоту.

Примеры тетракарбоновых кислот, которые могут быть упомянуты, включают 1,2,3,4-бутантетракарбоновую кислоту и пиромеллитовую (1,2,4,5-бензолтетракарбоновую) кислоту.

Предпочтительно будет использоваться лимонная кислота.

Компонент (b) предпочтительно составляет от 30% до 70% масс. и предпочтительно от 40% до 60% масс. от твердых веществ связующего состава по настоящему изобретению. Эти значения следует понимать как рассматриваемые перед добавлением противопылевой эмульсии.

Соотношение масс компонента (а) и компонента (b) предпочтительно составляет от 70/30 до 30/70 и, в частности, от 60/40 до 40/60.

Связующий состав дополнительно предпочтительно содержит катализатор эстерификации, который может быть выбран, например, из кислот и оснований по Льюису, таких как глины, коллоидный или неколлоидный диоксид кремния, оксиды металлов, сульфаты мочевины, хлориды мочевины и катализаторы на основе силикатов.

Катализатор также может представлять собой соединение, содержащее фосфор, например, гипофосфит щелочного металла, фосфит щелочного металла, полифосфат щелочного металла, кислый фосфат щелочного металла, фосфорную кислоту или алкилфосфоновую кислоту. Щелочной металл предпочтительно представляет собой натрий или калий.

Катализатор также может представлять собой соединение, содержащее фтор и бор, например, тетрафторборную кислоту или соль этой кислоты, в частности, тетрафторборат щелочного металла, такой как тетрафторборат натрия или калия, тетрафторборат щелочноземельного металла, такой как тетрафторборат кальция или магния, тетрафторборат цинка и тетрафторборат аммония.

Катализатор предпочтительно представляет собой гипофосфит натрия, фосфит натрия или смесь этих соединений.

Количество катализатора, введенного в связующий состав, как правило, составляет самое большее 20% масс., предпочтительно от 1% до 10% масс. относительно общей массы компонентов (а) и (b).

Связующий состав в соответствии с изобретением может дополнительно содержать нижеуказанные обычные добавки в следующих количествах, рассчитанных на основе 100 весовых частей компонентов (а)+(b):

от 0 до 2 частей силана, в частности, аминосилана,

от 0,1 до 3 весовых частей полиорганосилоксана, предпочтительно полидиметилсилоксана (PDMS),

от 0 до 20 частей многоатомного спирта, отличающегося от гидрогенизированных сахаров,

от 0 до 30 частей, предпочтительно от 0 до 20 частей мочевины,

от 0 до 30 частей наполнительного средства (наполнителя), выбранного из производных лигнина, таких как лигносульфонат аммония (LSA) или лигносульфонат натрия, и животных или растительных белков.

Роль этих добавок известна и напоминается кратко:

Силан является связующим веществом, способным вступать в реакцию как с поверхностью волокон, так и с компонентами связующего состава.

Полиорганосилоксан предпочтительно представляет собой полидиорганосилоксан, имеющий функциональные группы, обеспечивающие возможность вступления в реакцию с компонентами (а) или (b) связующего состава и/или с силанольными группами на поверхности стекла. Эти функциональные группы представляют собой, например, силанольную, карбоксильную, ангидридную группы, функциональную аминогруппу, функциональную эпоксигруппу или винильную функциональную группу, в частности, силанольную и карбоксильную функциональные группы.

Роль этого полиорганосилоксана состоит в уменьшении гидрофильности отвержденного связующего и полученного конечного продукта.

Реакционно-способный силикон предпочтительно представляет собой жидкость при температуре окружающей среды. Его средняя молярная масса, как правило, меньше или равна 50000, предпочтительно меньше или равна 10000.

Реакционно-способный силикон предпочтительно содержит реакционно-способную функциональную группу, предпочтительно силанольную функциональную группу, на каждом из концов его цепи.

Реакционно-способная функциональная группа реакционно-способного силикона может быть блокирована защитной группой, которая обеспечивает высвобождение/отщепление указанной реакционно-способной функциональной группы под действием тепла. Доля реакционно-способного силикона в связующем составе, как правило, варьируется ото 0,1 до 3 весовых частей, предпочтительно от 0,3 до 2,5 весовой части, предпочтительно от 0,5 до 2,0 весовой части и еще лучше от 0,7 до 1,8 весовой части на 100 весовых частей компонентов (а) и (b) в их совокупности.

Связующий состав получают простым смешиванием вышеупомянутых компонентов с водой.

В способе по настоящему изобретению противопылевую добавку, то есть эмульсию типа «масло в воде», добавляют к связующему составу предпочтительно непосредственно перед его нанесением на волокна минеральной ваты. Нанесение связующего состава на минеральные волокна предпочтительно выполняют посредством кольцевого распылителя, содержащего множество сопел.

В одном варианте осуществления эмульсию типа «масло в воде» добавляют в резервуар со связующим составом, и полученная смесь может быть перемешана посредством обычной смесительной системы до тех пор, пока не будет обеспечено равномерное распределение капель масла в составе, подлежащем распылению.

В другом варианте осуществления стабильную эмульсию типа «масло в воде» вводят в связующий состав посредством нагнетания потока эмульсии типа «масло в воде» в поток связующего состава, подаваемого в кольцевой распылитель. Смешивание двух жидких составов при этом выполняется посредством турбулентного потока смеси в магистралях оборудования.

В этом втором варианте осуществления ввод эмульсии типа «масло в воде» в связующий состав выполняют самое большее за несколько десятков секунд перед распылением смеси через сопла кольцевого распылителя.

Разбавление, которому подвергается противопылевая эмульсия при ее вводе в связующий состав, составляет от приблизительно 1/100 до 1/500, в частности, от 1/20 до 1/200.

Связующий состав, содержащий противопылевую эмульсию, предпочтительно наносят на минеральные волокна в таком количестве, чтобы конечное содержание органического связующего после испарения фазы растворителя и отверждения в сушильной печи составляло от приблизительно 3% до 7%, в частности, от 3,5% до 6,5% и особенно предпочтительно от 4% до 6% масс. относительно массы минеральных волокон.

Количество минерального масла, нанесенного на волокна минеральной ваты и имеющегося в конечном продукте, составляет от 0,1% до 2,0%, предпочтительно от 0,2% до 1,0%, в частности, от 0,3% до 0,8% относительно массы минеральных волокон.

Пример

1) Получение связующего состава (исходного связующего)

Подготавливают связующие составы, содержащие 48 весовых частей Maltilite® 5575 (сиропа мальтита), 52 весовые части лимонной кислоты и 5 весовых частей гипофосфита натрия.

Связующий состав получают путем ввода гидрогенизированного сахара (сиропа мальтита), лимонной кислоты и гипофосфита натрия (катализатора) в контейнер с водой (приблизительно 80% от конечного состава).

2) Получение стабильной противопылевой эмульсии типа «масло в воде» согласно изобретению

150 г Pluronic F-127 (триблоксополимера пропиленоксида и этиленоксида) и 65 г Rhodopol 23 (ксантановой камеди) растворяют в 10 л воды посредством нагрева до температуры, составляющей приблизительно 50°С, и посредством перемешивания в течение приблизительно 20 часов до тех пор, пока поверхностно-активное вещество и загуститель полностью не растворятся. После этого к 4,8 кг этого водного раствора добавляют 5,5 литра минерального масла, имеющего кинематическую вязкость при 20°С, составляющую 2300 мм2/с (ISO 3104), кинематическую вязкость при 40°С, составляющую 500 мм2/с (ISO 3104), и температуру воспламенения, составляющую 300°С (ISO 2592). После этого диспергирующее устройство Ultra-Turrax® T50 с диспергирующим инструментом S50N-G45G вводят в смесь, при этом диспергирующее устройство Ultra-Turrax работает с частотой вращения, составляющей 10000 об/мин, в течение 2 мин.

Средний диаметр масляных капель полученной эмульсии составляет 16 мкм. Этот диаметр не изменяется после хранения эмульсии в течение 1 недели при температуре окружающей среды.

3) Сравнительная эмульсия типа «масло в воде»

Эмульсию HydroWax® 88, продаваемую компанией SASOL, используют в качестве сравнительной противопылевой эмульсии. Эта эмульсия содержит приблизительно 52-53% масс. высоковязкого минерального масла, имеющего кинематическую вязкость при 40°С, составляющую 500 мм2/с, и температуру воспламенения, превышающую 280°С. Согласно информации, представленной производителем, эта эмульсия стабилизирована анионогенными поверхностно-активными веществами. Средний диаметр масляных капель, определенный посредством анализа размера частиц методами лазерной дифракции в устройстве Metasizer 2000, составляет 1,8 мкм.

4) Изготовление минераловатного мата

Стекловату изготавливают способом внутреннего центрифугирования, при котором расплавленное стекло превращают в волокна с помощью средства, известного как «устройство для формования центрифугированием», содержащего корзину, образующую камеру для приема расплавленного состава, и периферийную ленту, в которой образовано множество отверстий, при этом формующее устройство вращают вокруг его вертикальной оси симметрии, состав выдавливается через отверстия под действием центробежной силы, и материал, выходящий из отверстий, превращается в волокна за счет уменьшения его толщины с помощью потока газа, вызывающего утонение.

Обычно кольцевой распылитель для связующего состава размещают под устройством для формования волокон для равномерного распределения связующего состава по стекловате, которая только что была образована. Связующий состав смешивают с каждой из противопылевых эмульсий типа «масло в воде» (соответствующей изобретению и сравнительной) посредством статической мешалки.

Минеральную вату, сцепленную таким образом, накапливают на ленточном конвейере, снабженном внутренними отсасывающими ящиками, которые обеспечивают удерживание минеральной ваты в виде войлока или холста на поверхности конвейера. При этом конвейер «проходит» в сушильную печь, в которой поддерживается температура 270°С и в которой компоненты связующего состава полимеризуются для образования связующего. Полученный изоляционный материал имеет номинальную плотность, равную 17,5 кг/м3, номинальную толщину, составляющую приблизительно 75 мм, и потерю массы при прокаливании, составляющую порядка 5%.

5) Оценка эффективности противодействия пылеобразованию

Эффективность противодействия пылеобразованию, обеспечиваемую эмульсиями типа «масло в воде» согласно изобретению, оценивают с помощью внутрифирменногоустройства. Образец стекловаты с размерами 20 см x 30 см закрепляют в раме так, чтобы, по меньшей мере, одна из его основных поверхностей была свободной. Перфорированная пластина, имеющая размеры, которые немного меньше размеров образца, и закрепленная на шарнирном манипуляторе, ударяет по свободной поверхности образца. Оптическое устройство осуществляет подсчет числа выделенных частиц.

6) Результаты

Таблица 1 - Число обнаруженных частиц пыли

*Среднее значение, рассчитанное для трех разных операций изготовления, выполненных в один и тот же день (290 (начало дня) -180 (середина дня) -210 (конец дня)); все остальные значения соответствуют одной операции изготовления минеральной ваты.

Вышеприведенная Таблица 1 показывает число частиц пыли, обнаруженных для образцов стекловаты, сцепленной посредством одного и того же связующего состава на основе мальтита и лимонной кислоты, содержащего идентичные количества высоковязкого минерального масла.

Эти результаты показывают, что при одном и том же количестве масла (равном соответственно 0,2%, 0,4% и 0,7% масс. по отношению к массе минеральных волокон) эмульсия согласно изобретению, содержащая капли, имеющие средний диаметр 16 мкм, обеспечивает более эффективное уменьшение количества частиц, чем состав согласно предшествующему уровню техники (HydroWax® 88), содержащий частицы, имеющие средний диаметр 1,8 мкм.

Таблица 2 - Число обнаруженных частиц (в присутствии PDMS)

Результаты в вышеприведенной таблице 2 были получены при условиях, идентичных условиям для строки 2 таблицы 1 (0,4% минерального масла, добавленного в виде эмульсии типа «масло в воде»), при этом единственное различие состояло в том, что в связующий состав было добавлено реакционно-способное силиконовое масло (SILRES® BS 5137, продаваемое компанией Wacker). Этот силикон делает связующее и конечный продукт более гидрофобным.

Отмечается, что количество пыли в целом больше, чем при отсутствии силиконового масла. Однако уменьшение количества частиц пыли посредством эмульсии в сравнении с маслом согласно предшествующему уровню техники такое же наглядное, как и при отсутствии силикона.

Реферат

Настоящее изобретение относится к способу изготовления изоляционных материалов на основе минеральной ваты. Способ включает нанесение на волокна минеральной ваты связующего состава, содержащего (а) по меньшей мере, один углевод, выбранный из восстанавливающих сахаров, невосстанавливающих сахаров, гидрогенизированных сахаров и их смеси, (b) по меньшей мере, один сшивающий агент для сшивания углевода(-ов). Осуществляют испарение фазы растворителя связующего состава и термоотверждение нелетучей фракции состава. Предпочтительно непосредственно перед нанесением связующего состава на волокна минеральной ваты в него добавляют эмульсию типа «масло в воде», содержащую воду, минеральное масло, по меньшей мере, одно неионогенное поверхностно-активное вещество в количестве от 0,5 до 5,0 весовой части на 100 весовых частей минерального масла и водорастворимый полисахарид в количестве от 0,1 до 2,0 весовой части на 100 весовых частей минерального масла. Средний диаметр масляных капель в эмульсии типа «масло в воде», определяемый с помощью анализа размеров частиц методами лазерной дифракции, составляет между 5,1 мкм и 150 мкм, а количество минерального масла, наносимое на волокна минеральной ваты, составляет между 0,1% и 2,0% относительно массы минеральных волокон. Достигаемый технический результат – повышение эффективности противодействия пылеобразованию. 14 з.п. ф-лы, 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Соединение для использования в качестве связующего минерального волокна и способ его получения

Связующее для продуктов из минеральной ваты

Комментарии