Композиция добавки для производства бумаги, способ и её применение - RU2721135C2

Код документа: RU2721135C2

Чертежи

Описание

[001] Настоящая заявка испрашивает приоритет согласно предварительной заявке на патент США 62/208662, поданной 22 августа 2015 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

[002] Бумага является чрезвычайно важным, полезным и многофункциональным материалом, и на основе бумаги ежегодно производятся десятки тысяч различных продуктов. Бумага может быть пропитанной, мелованной, крепированной, влагостойкой, вощеной, глянцевой, светочувствительной, изогнутой, свернутой, смятой, разрезанной, растворенной, мацерированной, приклеенной или тисненой. Также бумага может быть покрыта тканью, пластиком и металлом. Для систематизации разнообразные продукты, сделанные из бумаги, можно разделить на пять больших категорий: 1) газетная бумага и журналы; 2) печатная и писчая бумага; 3) бытовая и гигиеническая бумага; 4) упаковочные материалы и продукция; и 5) специальная бумага. Привыкая к тому, что бумага является естественной частью нашей повседневной жизни, мы иногда забываем, на сколько наша жизнь зависит от этого важнейшего, возобновляемого и развивающегося сырья.

[003] Практическая польза бумажной продукции оказала существенное влияние на глобальную экономику. В 2015 г. мировое производство продукции на основе бумаги превысило 300 миллионов тонн и оценивалось в 500 миллиардов долларов США. Контейнеры из гофрокартона и картона составляют приблизительно 30% доходов производства. Другие основные продукты включают картон (15%), пакеты, бумагу с покрытием и пропитанную бумагу (10%) и гигиеническую бумажную продукцию (5%). Глобальная целлюлозно-бумажная промышленность является промышленностью с оборотом во много миллиардов долларов, большая часть которой находится в США и Китае, производящих более 40% всей мировой продукции. Однако Япония, Германия, Канада, Южная Корея, Швеция, Финляндия, Бразилия и Индонезия также имеют крупные отрасли целлюлозно-бумажной промышленности. Основными экспортирующими и импортирующими странами являются США и Германия.

[004] Помимо того, что США являются одной из доминирующих сил в отрасли, США также потребляют больше бумажной продукции, чем любая другая страна в мире, используя треть (или приблизительно 100 миллионов тонн) бумажной продукции, произведенной в 2015 г. Такой высокий уровень применения и потребления бумажной продукции важен для экономики США. В США 450 производственных предприятий производят продукцию стоимостью приблизительно 2 миллиарда долларов. Около 150000 человек непосредственно заняты в этой отрасли, что создает фонд оплаты труда, приближающийся по объему к 10 миллиардам долларов США. По оценкам, предприятия целлюлозно-бумажной промышленности являются десятым крупнейшим работодателем в США.

[005] Производство бумаги является развитой отраслью. Основные составляющие и процессы, которые в настоящее время используют в целлюлозно-бумажной промышленности, применяются в течение почти 100 лет. Дополнительно, производство целлюлозы и бумаги является крупносерийным производством, в котором используют огромные количества природных ресурсов, таких как вода и древесина, химических реагентов и энергии для получения целлюлозы и бумаги. Таким образом, развитость промышленности, большой объем производства, широкое применение материальных и энергетических ресурсов, а также регламентирование охраны окружающей среды, создают серьезную экономическую нагрузку на производителей. Однако инновации, улучшающие или оптимизирующие производительность и/или эффективность производства бумаги, по-прежнему являются важными и ценными. Например, из-за большого объема производства бумаги инновации, повышающие производительность и/или эффективность, привели бы к экономии и/или к увеличению прибыли в размере десятков, если не сотен миллионов долларов. Кроме того, инновации, снижающие большие объемы потребления энергии, а также уменьшающие производство больших количеств сточных вод и отходов, были бы направлены на решение важных экологических проблем, которые также привели бы к снижению воздействия на окружающую среду и уменьшению экономической нагрузки. Таким образом, существует большая потребность в усовершенствовании процесса изготовления бумаги.

[006] Соответственно, существует большая потребность в добавках для производства бумаги, которые являются нетоксичными, биоразлагаемыми и эффективными в отношении повышения или оптимизации производительности и/или эффективности производства бумаги.

Краткое содержание изобретения

[007] Аспекты настоящего описания изобретения раскрывают композиции добавки для производства бумаги. Раскрытые композиции добавки для производства бумаги включают обработанный ферментированный микробный супернатант и один или более неионных сурфактантов. Раскрытые композиции добавки для производства бумаги могут, при желании, также включать один или более анионных сурфактантов. Дополнительно, раскрытые композиции добавки для производства бумаги могут, при желании, также включать расщепляющий целлюлозу фермент. Раскрытые композиции добавки для производства бумаги являются биоразлагаемыми и в основном нетоксичными для человека, млекопитающих, растений и окружающей среды.

[008] Аспекты настоящего описания изобретения раскрывают набор добавки для производства бумаги. Раскрытый набор добавки для производства бумаги включает раскрытую в настоящей заявке композицию добавки для производства бумаги и инструкции по применению композиций для улучшения или оптимизации производительности и/или эффективности производства бумаги.

[009] Аспекты настоящего описания изобретения раскрывают способы отделения волокон от целлюлозной массы. Раскрытые способы включают внесение эффективного количества раскрытой в настоящей заявке композиции в целлюлозную массу во время фазы варки и/или производства бумаги. Такое применение повышает отделение волокон от сырьевого материала, находящегося в целлюлозной массе.

[010] Аспекты настоящего описания изобретения раскрывают способы удаления примесей и/или загрязнений из материала пульпы и/или бумаги. Раскрытые способы включают внесение эффективного количества раскрытой в настоящей заявке композиции в целлюлозную пульпу во время фазы варки и/или производства бумаги. Такое применение удаляет примеси и/или загрязнения из материала пульпы и/или бумаги.

[011] Аспекты настоящего описания изобретения раскрывают способы обесцвечивания пульпы и/или материала пульпы. Раскрытые способы включают внесение эффективного количества раскрытой в настоящей заявке композиции в целлюлозную пульпу во время фазы варки и/или производства бумаги. Такое применение удаляет типографскую краску из материала пульпы и/или бумаги.

[012] Аспекты настоящего описания изобретения раскрывают применение раскрытой в настоящей заявке композиции добавки для производства бумаги для отделения волокон от целлюлозной массы. Раскрытое применение включает внесение эффективного количества раскрытой в настоящей заявке композиции в целлюлозную массу во время фазы варки и/или производства бумаги для улучшения отделения массе от сырьевого материала, находящегося в целлюлозной пульпе.

[013] Аспекты настоящего описания изобретения раскрывают применение раскрытой в настоящей заявке композиции добавки для производства бумаги для удаления примесей и/или загрязнений из материала пульпы и/или бумаги. Раскрытое применение включает внесение эффективного количества раскрытой в настоящей заявке композиции в целлюлозную пульпу во время фазы варки и/или производства бумаги для удаления типографской краски из материала пульпы и/или бумаги.

[014] Аспекты настоящего описания изобретения раскрывают применение раскрытой в настоящей заявке композиции добавки для производства бумаги для обесцвечивания материала пульпы и/или бумаги. Раскрытое применение включает внесение эффективного количества раскрытой в настоящей заявке композиции в целлюлозную массу во время фазы варки и/или производства бумаги для удаления типографской краски из материала пульпы и/или бумаги.

Краткое описание чертежей

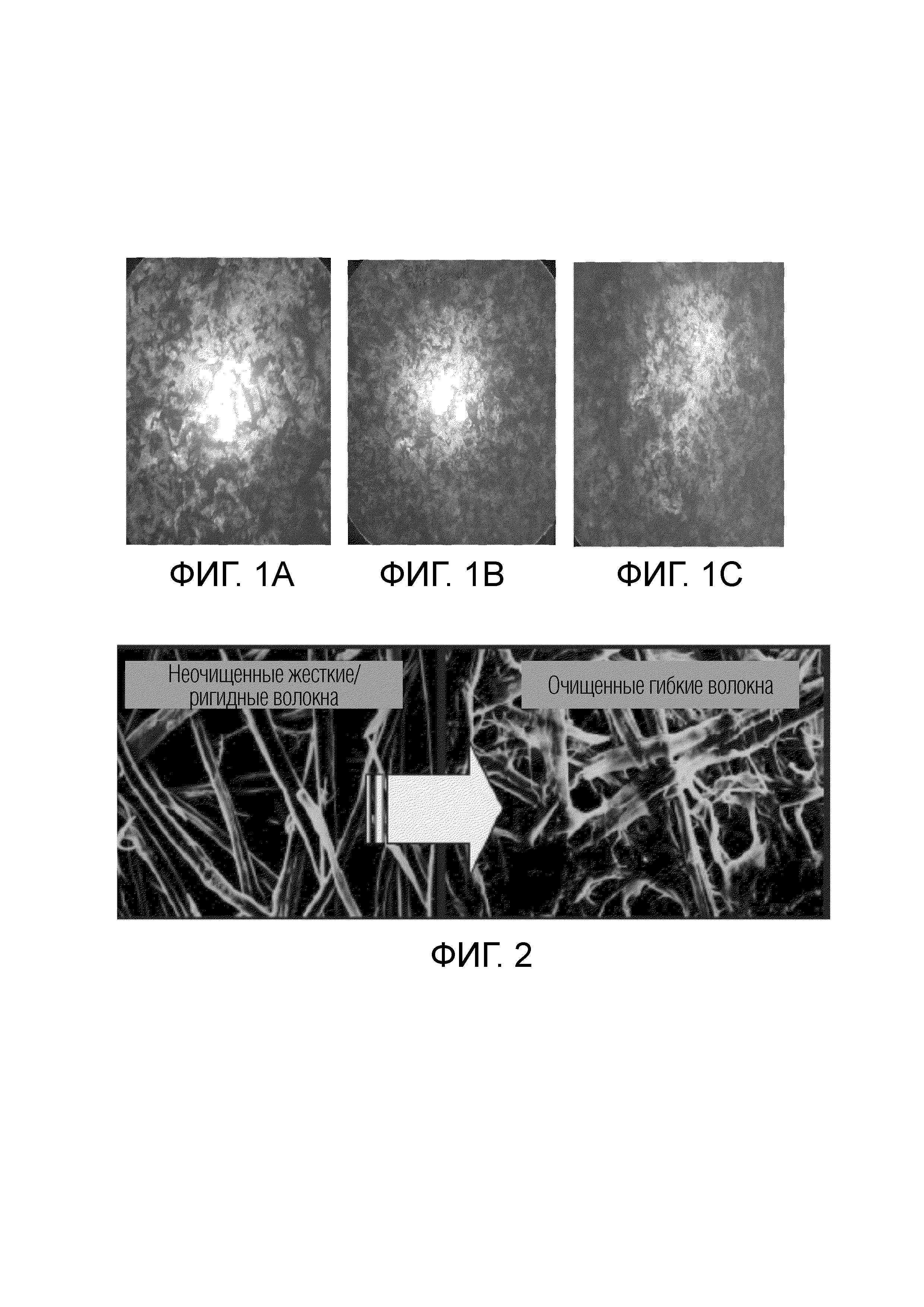

[015] Фиг. 1A-C показывают зависящее от времени улучшение гомогенизации волокон, обработанных раскрытой в настоящей заявке композиции добавки для производства бумаги, в процессе варки; Фиг. 1A показывает садкость волокон через 10 минут; и Фиг. 1B показывает садкость волокон через 20 минут; Фиг. 1С показывает садкость волокон через 30 минут.

[016] Фиг. 2 показывает очищенные волокна после обработки раскрытой в настоящей заявке композицией добавки для производства бумаги.

Подробное описание изобретения

[017] Бумагу производят из волокон целлюлозы, которые получают из растительного материала, такого как, например, древесина из деревьев лиственных или хвойных пород, ветоши, льна, хлопкового пуха и/или багассы. Переработанную бумагу можно использовать повторно для получения новой бумажной продукции, где она зачастую смешивается со свежими волокнами. Для придания специальных качеств готовой бумажной продукции можно использовать синтетические материалы. Другие продукты, сделанные из волокон целлюлозы, включают подгузники, вискозу, ацетат целлюлозы и сложные эфиры целлюлозы, которые применяют для изготовления ткани, упаковочной пленки и взрывчатых веществ.

[018] Обычно древесина состоит на 40%-50% из целлюлозы, на 25%-35% из гемицеллюлозы, на 15%-30% из лигнина и на 2%-10% из экстрагируемых веществ. При производстве бумаги одним из основных этапов является отделение целлюлозы от остальных компонентов посредством экстракции. Как правило, чем выше содержание гемицеллюлозы, лигнина и экстрагируемых веществ в бумаге, тем ниже ее качество.

[019] Большинство современных процессов производства бумажной продукции грубо можно разделить на пять отдельных рабочих фаз: 1) фаза варки; 2) фаза формования; 3) фаза прессования; 4) фаза сушки; и 5) фаза каландрирования. Последние четыре фазы можно объединить под названием «фаза производства бумаги». Сырьевые материалы обрабатывают и очищают во время фазы получения целлюлозной пульпы для отделения волокон целлюлозы от лигнина, экстрагируемых веществ и других примесей в сырьевом материале с образованием влажной целлюлозной массы или целлюлозной пульпы, содержащей приблизительно 99% воды и называемой бумажной массой. Во время фазы формования, также известной как «мокрая фаза», бумажную массу откидывают на подвижную сетку, также известную как «длинная сетка», для обезвоживания бумажной массы (под действием силы тяжести или в вакууме) с образованием непрерывной сети волокон. Во время фазы прессования сеть волокон проходит между большими валами под высоким давлением для вытеснения как можно большего количества воды и образования прессованного листа. Прессованный лист затем переходит в фазу сушки, во время которой он проходит через ряд сушильных цилиндров с паровым обогревом, что снижает содержание воды до уровня около 6%. Наконец, во время фазы каландрирования высушенную бумагу делают гладкой и плоской при высокой нагрузке и давлении с использованием стальных валков для получения готового необрезанного бумажного продукта. Необрезанную бумагу сворачивают в рулоны для использования в рулонных печатных машинах, таких как газетные печатные машины, или нарезают полосками или разрезают на части, получая листы бумаги для использования в листовых печатных машинах.

[020] Во время фазы варки полезные волокна отделяют от лигнина, экстрагируемых веществ (например, олеорезинов и восков) и других отходов сырья с использованием химических и/или механических процедур. Например, в химических процедурах сырье перерабатывается до более мелких частиц, помещается в котел под давлением, называемый варочным котлом, вместе с химическими реагентами (с белым щелоком) и водой и обрабатывается паром под высоким давлением. Варка разрушает лигнинсвязывающий материал, отделяя целлюлозные волокна от остальной части сырья. Затем отделенное сырье и отработанные химические реагенты направляются в процесс восстановления, где химические реагенты и энергия для варки целлюлозы восстанавливаются с помощью более стадий выпаривания для концентрации отработанной жидкости для варки целлюлозы (черного щелока), которую затем можно сжигать в качестве топлива.

[021] В механических процедурах сырье проходит через дефибрер, где оно измельчается с помощью вращающегося камня на водной смазке, или где тепло, выделяемое при измельчении, размягчает лигнин, связывающий волокна, а механические силы отделяют волокна с образованием древесной массы. Альтернативно, сырье проходит через рафинер, где оно подвергается интенсивному действию срезающих сил, возникающих между вращающимся стальным диском и неподвижной пластиной. На поверхности дисков расположены приподнятые ножи, и диски двигаются относительно друг друга с узким зазором. Это действие отделяет волокна от остального сырья. Срезание также распутывает волокна, в результате чего фибриллы волокон частично разделяются и выступают наружу. Сырье также можно размягчить путем нагрева (термомеханическое размягчение) или пропитать посредством химической обработки перед введением в варочный котел или рафинер для облегчения образования волокон (химическое термомеханическое размягчение).

[022] Независимо от того, происходит ли разделение волокон посредством химической, механической процедуры или их комбинации, обработанная пульпа прокачивается через последовательность накопительных резервуаров, обычно называемых бассейнами, для дальнейшей обработки. Например, целлюлозу можно промыть, чтобы очистить волокна и удалить остаточный лигнин и другие примеси, а также просеять, чтобы удалить оставшиеся пучки волокон и добиться более однородного качества и консистенции. Обработанную целлюлозную пульпу можно также смешать в смесительном бассейне с другой обработанной целлюлозной пульпой, полученной из других источников сырья или из переработанных бумажных изделий, чтобы получить смешанную обработанную целлюлозную пульпу. В зависимости от типа получаемого готового бумажного продукта, обработанную целлюлозную пульпу также можно пропустить через ряд бассейнов, в которых к обработанной целлюлозной пульпе добавляются различные наполнители для улучшения, например, непрозрачности, белизны, механической прочности, гладкости, впитываемости типографской краски, а также других свойств. Например, можно добавлять отбеливатель или другие отбеливающие агенты для отбеливания волокон и увеличения белизны, можно добавлять красители и пигменты для получения цветной бумаги, агенты для непрозрачности, такие как карбонат кальция, глина и диоксид титана, увеличивающие непрозрачность, что позволяет печатать на обеих сторонах, можно добавлять проклеивающий агент для повышения влагостойкости. Обработанную целлюлозную пульпу можно также обработать, чтобы удалить типографскую краску (обесцветить) и другие примеси, что обычно требуется, если исходный материал был переработанной использованной бумажной продукцией. Наконец, можно регулировать рН и разбавлять водой обработанную целлюлозную пульпу для образования однородной бумажной массы для последующей обработки.

[023] Основной целью фазы варки является удаление из целлюлозной пульпы максимального количества лигнина, экстрагируемых веществ и других отходов для увеличения количества присутствующих в пульпе разделенных целлюлозных волокон без ущерба для целостности и прочности волокон, что обеспечивает высокую чистоту волокон и качество. Другой важной целью фазы варки является увеличение площади поверхности волокон, за счет частичного разделения фибрилл волокон и их выпячивания наружу, что способствует их соединению. Дополнительно, а особенно это относится к переработанной бумаге, другой целью является удаление типографской краски и адгезивных загрязнений, которые могут повлиять на чистоту и качество конечного бумажного продукта.

[024] Не желая быть связанными своей теорией, авторы настоящего изобретения считают, что раскрытые в настоящем изобретении композиции добавки для производства бумаги растворяют, диспергируют или иным образом разрушают один или более компонентов сырьевых материалов, используемых для изготовления целлюлозной пульпы. Этот механизм действия, вероятно, частично связан со способностью раскрытых в настоящей заявке композиций добавки для производства бумаги разрушать лигнин и/или способствовать отделению индивидуальных волокон целлюлозы или гемицеллюлозы от пучков волокон. Конечным результатом является улучшенное отделение волокон целлюлозы или гемицеллюлозы от пучков волокон, что в конечном итоге приводит к производству более качественных бумажных изделий более эффективным и экономичным способом. Этот механизм действия также, вероятно, частично связан со способностью раскрытых в настоящей заявке композиций добавки для производства бумаги разрушать типографскую краску и другие органические соединения, считающиеся примесями в сырьевых материалах, полученных из переработанных бумажных изделий.

[025] Независимо от принципа действия раскрытые в настоящей заявке композиции добавки для производства бумаги, способы и применение представляют альтернативные средства получения бумаги, которые не основаны на химических веществах, токсичных для человека или окружающей среды. Дополнительно, раскрытые в настоящей заявке композиции добавки для производства бумаги, способы и применение обеспечивают улучшенное разрушение лигнина и других примесей, что облегчает рециркуляцию сточных вод для повторного использования во время фазы варки целлюлозы или производства бумаги, что также приносит пользу человеку и окружающей среде. Также раскрытые в настоящей заявке композиции добавки для производства бумаги, способы и применение не требуют больших затрат энергии, что позволяет снизить общее потребление энергии, что также приносит пользу человеку и окружающей среде. Скорее, раскрытые в настоящей заявке композиции добавки для производства бумаги, способы и применения, вероятно, улучшают отделение волокон целлюлозы, увеличивают площадь поверхности волокон, а также удаляют типографскую краску, адгезивные и другие примеси, не жертвуя целостностью и прочностью волокон, чтобы достичь высокой чистоты и качества волокна. Кроме того, раскрытые в настоящей заявке композиции добавки для производства бумаги оказались практически нетоксичными для человека и домашних животных и оказывающими минимальное неблагоприятное воздействие на дикую природу и окружающую среду.

[026] Аспекты настоящего описания изобретения частично раскрывают композицию добавки для производства бумаги. Раскрытые композиции добавки для производства бумаги включают обработанный ферментированный микробный супернатант и один или более неионных сурфактантов. Обработанный ферментированный микробный супернатант не содержит никаких живых микроорганизмов, таких как дрожжи или бактерии, а также не содержит активных ферментов, проферментов, которые могут быть активированы, или какой-либо ферментативной активности. Дополнительно, сама композиция добавки для производства бумаги не содержит никаких живых микроорганизмов, таких как дрожжи или бактерии, а также не содержит активных ферментов, проферментов, которые могут быть активированы, или какой-либо ферментативной активности. Раскрытую в настоящей заявке композицию добавки для производства бумаги можно применять в любых индивидуальных или коммерческих процессах производства бумаги.

[027] В одном аспекте настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги включает, например, от приблизительно 75% до приблизительно 99% обработанного ферментированного микробного супернатанта и от приблизительно 1%-25% одного или более неионных сурфактантов. В другом аспекте настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги включает, например, от приблизительно 80% до приблизительно 97% обработанного ферментированного микробного супернатанта и от приблизительно 3%-20% одного или более неионных сурфактантов. В другом аспекте настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги включает, например, от приблизительно 85% до приблизительно 95% обработанного ферментированного микробного супернатанта и от приблизительно 5%-15% одного или более неионных сурфактантов. В другом аспекте настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги включает, например, от приблизительно 87% до приблизительно 93% обработанного ферментированного микробного супернатанта и от приблизительно 7%-13% одного или более неионных сурфактантов. В другом аспекте настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги включает, например, от приблизительно 88% до приблизительно 92% обработанного ферментированного микробного супернатанта и от приблизительно 8%-12% одного или более неионных сурфактантов. В другом аспекте настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги включает, например, от приблизительно 89% до приблизительно 91% обработанного ферментированного микробного супернатанта и от приблизительно 9%-11% одного или более неионных сурфактантов.

[028] Аспекты настоящего описания изобретения частично раскрывают ферментированный микробный супернатант. Раскрытый в настоящей заявке ферментированный микробный супернатант можно получить посредством культивирования штамма дрожжей, штамма бактерий или комбинации штамма дрожжей и штамма бактерий в среде для ферментирования, содержащей источник сахара, солод и соль магния. В одном аспекте настоящего изобретения используют единственный штамм дрожжей в среде для ферментирования. В другом аспекте настоящего изобретения используют два или более разных штаммов дрожжей в среде для ферментирования. В другом аспекте настоящего изобретения используют единственный штамм бактерий в среде для ферментирования. В другом аспекте настоящего изобретения используют два или более разных штаммов бактерий в среде для ферментирования. В другом аспекте настоящего изобретения используют один или более разных штаммов дрожжей одновременно с одним или несколькими разными штаммами бактерий в среде для ферментирования. В другом аспекте настоящего изобретения используют два, три, четыре, пять или более разных штаммов дрожжей одновременно с двумя, тремя, четырьмя, пятью или более разными штаммами бактерий в среде для ферментирования.

[029] Источник сахара включает, но не ограничивается, сахарозой из мелассы, нерафинированного тростникового сахара, соевых бобов или их смесей. Меласса обычно содержит до примерно 50% сахарозы в дополнение к восстанавливающим сахарам, таким как глюкоза и мальтоза, а также золу, органические несахара и немного воды. Наличие сахаров обнаруживаемого в мелассе типа важно для стимулирования активности ферментов, дрожжей и бактерий, которые их образуют. Хотя предпочтительной является необработанная тростниково-сахарная меласса, другие мелассы, такие как свекловичная меласса, медовая меласса и подобные, также можно применять в качестве природного источника материалов, необходимых для энзиматического брожения. Количество мелассы, применяемой в получении среды для ферментации, раскрытой в настоящей заявке, составляет от приблизительно 40% до приблизительно 80%, и, предпочтительно, от приблизительно 55% до приблизительно 75% по весу. Следует принимать во внимание, что конкретное используемое количество мелассы может варьироваться для получения оптимальных желаемых композиций.

[030] Нерафинированный тростниковый сахар является сахарным продуктом, который не был рафинирован и содержит остатки мелассы, а также другие природные примеси. Хотя это недостаточно изучено, но было обнаружено, что присутствие нерафинированного сахара в реакции ферментации обеспечивает значительно улучшенные свойства по сравнению с использованием рафинированных сахаров, которые содержат остаточные химические вещества, используемые при обесцвечивании и окончательной очистке и рафинировании, которые могут оказывать некоторое вредное воздействие на дрожжи и ферменты солода. Было обнаружено, что оптимальные биологические и энзиматические свойства раскрытой среды для ферментации улучшаются, если часть ферментируемых материалов, присутствующих в смеси, включает нерафинированный сахар. Количество нерафинированного сахара, применяемого в получении среды для ферментации, раскрытой в настоящей заявке, может составлять от приблизительно 10% до приблизительно 40% по весу, и, предпочтительно, от приблизительно 10% до приблизительно 30% по весу. Следует принимать во внимание, что конкретное используемое количество нерафинированного сахара может варьироваться для получения оптимальных желаемых композиций.

[031] Необходимые ферменты, которые способствуют реакции ферментации, получают из солода или их производят дрожжи и/или бактерии. Конкретным применяемым видом солода, предпочтительно, является солод с активными диастазами, который содержит ферменты, включая диастазу, мальтазу и амилазу. Также считается, что солод повышает активность дрожжей и/или бактерий в дополнение к роли в общей эффективности и активности энзиматической композиции в смеси конечного продукта. Количество солода, применяемого в получении среды для ферментации, раскрытой в настоящей заявке, может составлять от приблизительно 3% до приблизительно 15% по весу, и, предпочтительно, от приблизительно 7% до приблизительно 12% по весу. Следует принимать во внимание, что конкретное используемое количество солода может варьироваться для получения оптимальных желаемых композиций.

[032] Ферментация является метаболическим процессом, который приводит к разрушению углеводов и других сложных органических веществ до более простых веществ, таких как сахара, кислоты, газы или спирт. Ферментация может происходить в дрожжах, бактериях и плесневых грибках. Ферментация включает ферментацию этанола и ферментацию молочной кислоты. Ферментация молочной кислоты включает гомоферментативное брожение и гетероферментативное брожение.

[033] Дрожжами называют любые ферментирующие грибки, которые могут образовывать необходимые ферменты для реакции брожения, которая приводит, например, к превращению углеводов в диоксид углерода и спирты. Активные дрожжи во время реакции брожения образуют ряд ферментов, включающий как гидролитические, так и окислительные ферменты, такие как инвертаза, каталаза, лактаза, мальтаза, карбоксилаза и другие. Дрожжи включают штаммы дрожжей, применяемые в ферментации при производстве пищевых продуктов, такой как, например, брожение с применением бобовых, брожение с применением теста, брожение с применением зерна, брожение с применением овощей, брожение с применением фруктов, брожение с применением меда, брожение с применением молочных продуктов, брожение с применением рыбы, брожение с применением мяса и брожение с применением чая. Неисчерпывающий список конкретных родов дрожжей, используемых в раскрытой в настоящей заявке реакции ферментации, включает, но не ограничивается Brettanomyces, Candida, Cyberlindnera, Cystofilobasidium, Debaryomyces, Dekkera, Fusarium, Geotrichum, Issatchenkia, Kazachstania, Kloeckera, Kluyveromyces, Lecanicillium, Mucor, Neurospora, Pediococcus, Penicillium, Pichia, Rhizopus, Rhodosporidium, Rhodotorula, Saccharomyces, Schizosaccharomyces, Thrichosporon, Torulaspora, Torulopsis, Verticillium, Yarrowia, Zygosaccharomyces и Zygotorulaspora. Виды дрожжей, применимые в раскрытой в настоящей заявке реакции ферментации, относятся к, но не ограничиваются Неисчерпывающий список конкретных видов дрожжей, используемых в раскрытой в настоящей заявке реакции ферментации, включает, но не ограничивается B. anomalus, B. bruxellensis, B. claussenii, B. custersianus, B. naardenensis, B. nanus, C. colliculosa, C. exiguous, C. humicola, C. kefyr, C. krusei, C. milleri, C. mycoderma, C. pelliculosa, C. rugose, C. stellate, C. tropicalis, C. utilis, C. valida, C. vini, C. zeylanoides, Cb. mrakii, Cs, infirmominiatum, D. hansenii, D. kloeckeri, Dk. anomala, Dk. bruxellensis, F. domesticum, G. candidum, I. orientalis, K. exigua, K. unispora, Kl. africana, Kl. apis, Kl. javanica, Ku. lactis, Ku. marxianus, Ku. marxianus, L. lecanii, M. hiemalis, M. plumbeus, M. racemosus, M. racemosus, N. intermedia, P. cerevisiae, Pn. album, Pn. camemberti, Pn. caseifulvum, Pn. chrysogenum, Pn. commune, Pn. nalgiovense, Pn. roqueforti, Pn. solitum, Pi. fermentans, R. microspores, Rs. infirmominiatum, Rt. glutinis, Rt. minuta, Rt. rubra, S. bayanus, S. boulardii, S. carlsbergensis, S. cerevisiae, S. eubayanus, S. paradoxus, S. pastorianus, S. rouzii, S. uvarum, Sc. pombe, Th. beigelii, T. delbrueckii, T. franciscae, T. pretoriensis, T. microellipsoides, T. globosa, T. indica, T. maleeae, T. quercuum, To. versatilis, V. lecanii, Y. lipolytica, Z. bailii, Z. bisporus, Z. cidri, Z. fermentati, Z. florentinus, Z. kombuchaensis, Z. lentus, Z. mellis, Z. microellipsoides, Z. mrakii, Z. pseudorouxii and Z. rouxii и Zt. florentina. Предпочтительным видом дрожжей является Saccharomyces cerevisiae, широко известный как «пекарские дрожжи».

[034] Бактериями называют любые ферментирующие бактерии, которые могут образовывать необходимые ферменты для реакции брожения, которая приводит, например, к образованию спиртов, таких как этанол, или кислот, таких как уксусная кислота, молочная кислота и/или янтарная кислота. Неисчерпывающий список конкретных родов бактерий, используемых в раскрытой в настоящей заявке реакции ферментации, включает, но не ограничивается Acetobacter, Arthrobacter, Aerococcus, Bacillus, Bifidobacterium, Brachybacterium, Brevibacterium, Barnobacterium, Carnobacterium, Corynebacterium, Enterococcus, Escherichia, Gluconacetobacter, Gluconobacter, Hafnia, Halomonas, Kocuria, Lactobacillus, Lactococcus, Leuconostoc, Macrococcus, Microbacterium, Micrococcus, Neisseria, Oenococcus, Pediococcus, Propionibacterium, Proteus, Pseudomonas, Psychrobacter, Salmonella, Sporolactobacillus, Staphylococcus, Streptococcus, Streptomyces, Tetragenococcus, Vagococcus, Weissells и Zymomonas. Неисчерпывающий список конкретных видов бактерий, используемых в раскрытой в настоящей заявке реакции ферментации, включает, но не ограничивается A. aceti, A. fabarum, A. lovaniensis, A. malorum, A. orientalis, A. pasteurianus, A. pasteurianus, A. pomorum, A. syzygii, A. tropicalis, Ar. arilaitensis, Ar. Bergerei, Ar. Globiformis, Ar. nicotianae, Ar. variabilis, B. cereus, B. coagulans, B. licheniformis, B. pumilus, B. sphaericus, B. stearothermophilus, B. subtilis, B. adolescentis, B. animalis, B. bifidum, B. breve, B. infantis, B. lactis, B. longum, B. pseudolongum, B. thermophilum, Br. alimentarium, Br. alimentarium, Br. tyrofermentans, Br. tyrofermentans, Bv. aurantiacum, Bv. casei, Bv. linens, C. divergens, C. maltaromaticum, C. piscicola, C. ammoniagenes, Co. casei, Co.flavescens, Co. mooreparkense, Co. variabile, E. faecalis, E. faecium, G. azotocaptans, G. diazotrophicus, G. entanii, G. europaeus, G. hansenii, G. johannae, G. oboediens, G. xylinus, Gl. oxydans, H. alvei, Hl. elongate, K. rhizophila, K. rhizophila, K. varians, K. varians, L. acetotolerans, L. acidifarinae, L. acidipiscis, L. alimentarius, L. brevis, L. bucheri, L. cacaonum, L. casei, L. cellobiosus, L. collinoides, L. composti, L. coryniformis, L. crispatus, L. curvatus, L. delbrueckii, L. dextrinicus, L. diolivorans, L. fabifermentans, L. farciminis, L. fermentum, L. gasseri, L. ghanensis, L. hammesii, L. harbinensis, L. helveticus, L. hilgardii, L. homohiochii, L. jensenii, L. johnsonii, L. kefiranofaciens, L. kefiri, L. kimchi, L. kisonensis, L. kunkeei, L. mali, L. manihotivorans, L. mindensis, L. mucosae, L. nagelii, L. namuresis, L. nantesis, L. nodensis, L. oeni, L. otakiensis, L. panis, L. parabrevis, L. parabuchneri, L. paracasei, L. parakefiri, L. paralimentarius, L. paraplantarum, L. pentosus, L. perolens, L. plantarum, L. pobuzihii, L. pontis, L. rapi, L. reuteri, L. rhamnosus, L. rossiae, L. sakei, L. salivarius, L. sanfranciscensis, L. satsumensis, L. secaliphilus, L. senmaizukei, L. siliginis, L. similis, L. spicheri, L. suebicus, L. sunkii, L. tucceti, L. vaccinostercus, L. versmoldesis, L. yamanashiensis, Lc. lactis, Lc. raffinolactis, Le. carnosum, Le. citreum, Le. fallax, Le. holzapfelii, Le. inhae, Le. kimchi, Le. lactis, Le. mesenteroides, Le. palmae, Le. Pseudomesenteroides, M. caseolyticus, Mb. foliorum, Mb gubbeenense, Mc. luteus, Mc. lylae, P. acidilactici, P. pentosaceus, P. acidipropionici, P. freudenreichii, P. jensenii, P. thoenii, Pr. vulgaris, Ps. fluorescens, Py. celer, S. carnosus, S. condiment, S. equorum, S. fleurettii, S. piscifermentans, S. saphrophyticus, S. sciuri, S. simulans, S. succinus, S. vitulinus, S. warneri, S. xylosus, St. cremoris, St. gallolyticus, St. salivarius, St. thermophiles, St. griseus, T. halophilus, T. koreensis, W. beninensis, W. cibaria, W. fabaria, W. ghanesis, W. koreensis, W. paramesenteroides, W. thailandensis и Z. mobilis.

[035] Плесневыми грибками называют любые ферментирующие плесневые грибки, которые могут образовывать необходимые ферменты для реакции брожения, которая приводит, например, к образованию спиртов, таких как этанол, или кислот, таких как уксусная кислота, молочная кислота и/или янтарная кислота. Неисчерпывающий список конкретных родов плесневых грибков, используемых в раскрытой в настоящей заявке реакции ферментации, включает, но не ограничивается Aspergillus. Неисчерпывающий список конкретных видов плесневых грибков, используемых в раскрытой в настоящей заявке реакции ферментации, включает, но не ограничивается A. acidus, A. fumigatus, A. niger, A. oryzae и A. sojae.

[036] Считается, что фактическое количество разных типов образованных ферментов зависит от ряда факторов, включая вид мелассы и сахара, применяемых для получения смеси для ферментации. Однако, считается, что применение мелассы и нерафинированного сахара обеспечивает оптимальный выход и активность ферментов. В одном варианте осуществления настоящего изобретения количество дрожжей, применяемых для получения раскрытой в настоящей заявке среды для ферментации, может составлять от приблизительно 0,2% до приблизительно 5% по весу и, предпочтительно, от приблизительно 1% до приблизительно 3% по весу. Следует принимать во внимание, что конкретное используемое количество дрожжей может варьироваться для получения оптимальных желаемых композиций.

[037] Присутствие небольшого количества неорганического катализатора, такого как соль магния, повышает активность ферментов не только во время реакции брожения, но и после в композиции продукта при действии на органические отходы и их разрушении. Предпочтительной солью магния является сульфат магния. Количество соли магния, применяемой при получении раскрытой в настоящей заявке среды для ферментации, может составлять от приблизительно 0,1% до приблизительно 5% по весу и, предпочтительно, от приблизительно 1% до приблизительно 3% по весу. Следует принимать во внимание, что конкретное используемое количество соли магния может варьироваться для получения оптимальных желаемых композиций.

[038] Для получения ферментированного микробного супернатанта к мелассе, сахарозе и соли магния добавляют подходящее количество теплой воды. Хотя конкретное используемое количество воды не является решающим, обычно подходящее количество превышает приблизительно в 2-20 раз вес остальных ингредиентов применяемой в реакции брожения среды для ферментирования. Такое количество воды достаточно для обеспечения легкого смешивания, а также для активации дрожжей, бактерий и/или плесневых грибков и для растворения остальных материалов. Кроме того, температура воды не должна быть слишком высокой, поскольку нагрев инактивирует ферменты солода и дрожжей, необходимые для брожения. Таким образом, следует избегать использования воды с температурой выше 65°С; предпочтительная температура находится в интервале от приблизительно 25°С до приблизительно 45°С. Использование холодной воды может привести к тому, что скорость брожения будет чрезмерно низкой, поэтому этого следует избегать в случаях, когда скорость реакции должна быть высокой. После эффективного смешивания и растворения мелассы, сахара и соли магния добавляют солод и дрожжи, смесь перемешивают и оставляют до почти полного завершения брожения. Время реакции может составлять от приблизительно 2 до приблизительно 5 дней при температуре от приблизительно 20°С до приблизительно 45°С. Определить завершение брожения можно по прекращению образования пузырьков газа в реакционной смеси. После окончания реакции брожения ферментированную микробную культуру центрифугируют для удаления «осадка», образованного во время брожения. Образованный ферментированный супернатант (как правило, от приблизительно 90% до приблизительно 98% по весу) собирают для последующей обработки.

[039] Ферментированный микробный супернатант содержит биологические питательные вещества, минеральные вещества и аминокислоты. Биологические питательные вещества, как правило, присутствуют в количестве, составляющем от приблизительно 0,01% до приблизительно 1% от общего веса ферментированного микробного супернатанта. Каждое отдельное биологическое питательное вещество, как правило, присутствуют в количестве, составляющем от приблизительно 0,00001% до приблизительно 0,01% от общего веса ферментированного микробного супернатанта. Примеры биологических питательных веществ включают, но не ограничиваются биотином, фолиевой кислотой, глюканами, такими как α-глюкан и β-глюкан, ниацином, инозитом, пантотеновой кислотой, пиридоксином, рибофлавином и тиамином. В аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., приблизительно 0,00001% до приблизительно 0,0011% биотина, от приблизительно 0,0006% до приблизительно 0,016% фолиевой кислоты, от приблизительно 0,005% до приблизительно 15% ниацина, от приблизительно 0,01% до приблизительно 1% инозита, от приблизительно 0,00017% до приблизительно 0,017% пантотеновой кислоты, от приблизительно 0,0006% до приблизительно 0,016% пиридоксина, от приблизительно 0,002% до приблизительно 0,023% рибофлавина и от приблизительно 0,001% до приблизительно 0,02% тиамина. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,00006% до приблизительно 0,0006% биотина, от приблизительно 0,001% до приблизительно 0,011% фолиевой кислоты, от приблизительно 0,01% до приблизительно 0,1% ниацина, от приблизительно 0,08% до приблизительно 0,18% инозита, от приблизительно 0,002% до приблизительно 0,012% пантотеновой кислоты, от приблизительно 0,001% до приблизительно 0,011% пиридоксина, от приблизительно 0,007% до приблизительно 0,017% рибофлавина, от приблизительно 0,003% до приблизительно 0,013% тиамина. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,00012% до приблизительно 0,0006% биотина, от приблизительно 0,001% до приблизительно 0,011% фолиевой кислоты, от приблизительно 0,01% до приблизительно 0,1% ниацина, от приблизительно 0,08% до приблизительно 0,18% инозита, от приблизительно 0,003% до приблизительно 0,013% пантотеновой кислоты, от приблизительно 0,001% до приблизительно 0,011% пиридоксина, от приблизительно 0,008% до приблизительно 0,017% рибофлавина, от приблизительно 0,003% до приблизительно 0,013% тиамина. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,00009% до приблизительно 0,0003% биотина, от приблизительно 0,004% до приблизительно 0,008% фолиевой кислоты, от приблизительно 0,03% до приблизительно 0,07% ниацина, от приблизительно 0,11% до приблизительно 0,15% инозита, от приблизительно 0,006% до приблизительно 0,01% пантотеновой кислоты, от приблизительно 0,004% до приблизительно 0,008% пиридоксина, от приблизительно 0,01% до приблизительно 0,014% рибофлавина, от приблизительно 0,006% до приблизительно 0,010% тиамина.

[040] Минеральные вещества как правило, присутствуют в количестве, составляющем от приблизительно 0,1% до приблизительно 20% от общего веса ферментированного микробного супернатанта. Каждое отдельное минеральное вещество, как правило, присутствует в количестве, составляющем от приблизительно 0,0001% до приблизительно 5% от общего веса ферментированного микробного супернатанта. Примеры минеральных веществ включают, но не ограничиваются кальцием, хромом, медью, железом, магнием, фосфатом, калием, натрием и цинком. В аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,02% до приблизительно 0,3% кальция, от приблизительно 0,000002% до приблизительно 0,0016% хрома, от приблизительно 0,000009% до приблизительно 0,0014% меди, от приблизительно 0,00005% до приблизительно 0,02% железа, от приблизительно 0,001% до приблизительно 1,3% магния, от приблизительно 0,2% до приблизительно 14% фосфата, от приблизительно 0,4% до приблизительно 16% калия, от приблизительно 0,2% до приблизительно 15% натрия и от приблизительно 0,08% до приблизительно 13% цинка. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,07% до приблизительно 0,21% кальция, от приблизительно 0,000007% до приблизительно 0,0011% хрома, от приблизительно 0,00004% до приблизительно 0,0009% меди, от приблизительно 0,0001% до приблизительно 0,015% железа, от приблизительно 0,005% до приблизительно 0,9% магния, от приблизительно 0,7% до приблизительно 9% фосфата, от приблизительно 0,9% до приблизительно 11% калия, от приблизительно 0,7% до приблизительно 10% натрия и от приблизительно 0,3% до приблизительно 8% цинка. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,05% до приблизительно 1% кальция, от приблизительно 0,0001% до приблизительно 0,0009% хрома, от приблизительно 0,00006% до приблизительно 0,0007% меди, от приблизительно 0,0001% до приблизительно 0,013% железа, от приблизительно 0,005% до приблизительно 1% магния, от приблизительно 0,1% до приблизительно 7% фосфата, от приблизительно 0,5% до приблизительно 9% калия, от приблизительно 0,5% до приблизительно 8% натрия и от приблизительно 0,5% до приблизительно 6% цинка. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,12% до приблизительно 0,16% кальция, от приблизительно 0,0002% до приблизительно 0,0006% хрома, от приблизительно 0,00009% до приблизительно 0,0004% меди, от приблизительно 0,0006% до приблизительно 0,01% железа, от приблизительно 0,01% до приблизительно 0,4% магния, от приблизительно 1% до приблизительно 4% фосфата, от приблизительно 2% до приблизительно 6% калия, от приблизительно 1% до приблизительно 5% натрия и от приблизительно 0,8% до приблизительно 3% цинка.

[041] Аминокислоты, как правило, присутствуют в количестве, составляющем от приблизительно 20% до приблизительно 60% от общего веса ферментированного микробного супернатанта. Каждая отдельная аминокислота, как правило, присутствует в количестве, составляющем от приблизительно 0,1% до приблизительно 15% от общего веса ферментированного микробного супернатанта. Примеры аминокислот включают, но не ограничиваются аланином, аргинином, аспарагиновой кислотой, цистеином, глутаминовой кислотой, глицином, лизином, метионином, фенилаланином, пролином, серином и треонином. В аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,2% до приблизительно 16% аланина, от приблизительно 0,09% до приблизительно 15% аргинина, от приблизительно 0,4% до приблизительно 18% аспарагиновой кислоты, от приблизительно 0,003% до приблизительно 5% цистеина, от приблизительно 0,5% до приблизительно 20% глутаминовой кислоты, от приблизительно 0,09% до приблизительно 15% глицина, от приблизительно 0,09% до приблизительно 15% лизина, от приблизительно 0,002% до приблизительно 5% метионина, от приблизительно 0,09% до приблизительно 15% фенилаланина, от приблизительно 0,09% до приблизительно 15% пролина, от приблизительно 0,09% до приблизительно 15% серина и от приблизительно 0,09% до приблизительно 15% треонина. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,7% до приблизительно 11% аланина, от приблизительно 0,5% до приблизительно 10% аргинина, от приблизительно 0,9% до приблизительно 13% аспарагиновой кислоты, от приблизительно 0,008% до приблизительно 1,2% цистеина, от приблизительно 1% до приблизительно 15% глутаминовой кислоты, от приблизительно 0,5% до приблизительно 10% глицина, от приблизительно 0,8% до приблизительно 12% лизина, от приблизительно 0,2% до приблизительно 1,6% метионина, от приблизительно 0,5% до приблизительно 10% фенилаланина, от приблизительно 0,5% до приблизительно 10% пролина, от приблизительно 0,5% до приблизительно 10% серина и от приблизительно 0,5% до приблизительно 10% треонина. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 0,5% до приблизительно 9% аланина, от приблизительно 0,5% до приблизительно 8% аргинина, от приблизительно 1% до приблизительно 11% аспарагиновой кислоты, от приблизительно 0,01% до приблизительно 2% цистеина, от приблизительно 3% до приблизительно 13% глутаминовой кислоты, от приблизительно 0,5% до приблизительно 8% глицина, от приблизительно 1% до приблизительно 10% лизина, от приблизительно 0,3% до приблизительно 3% метионина, от приблизительно 0,5% до приблизительно 7% фенилаланина, от приблизительно 0,5% до приблизительно 7% пролина, от приблизительно 0,5% до приблизительно 7% серина и от приблизительно 0,5% до приблизительно 7% треонина. В других аспектах этого варианта осуществления настоящего изобретения раскрытый в настоящей заявке ферментированный микробный супернатант включает, напр., от приблизительно 2% до приблизительно 6% аланина, от приблизительно 1% до приблизительно 5% аргинина, от приблизительно 4% до приблизительно 8% аспарагиновой кислоты, от приблизительно 0,03% до приблизительно 0,7% цистеина, от приблизительно 6% до приблизительно 10% глутаминовой кислоты, от приблизительно 1% до приблизительно 5% глицина, от приблизительно 3% до приблизительно 7% лизина, от приблизительно 0,7% до приблизительно 1,1% метионина, от приблизительно 1% до приблизительно 5% фенилаланина, от приблизительно 1% до приблизительно 5% пролина, от приблизительно 1% до приблизительно 5% серина и от приблизительно 1% до приблизительно 5% треонина.

[042] Аспекты настоящего описания изобретения частично раскрывают обработанный ферментированный микробный супернатант. Обработанный ферментированный микробный супернатант является ферментированным микробным супернатантом, который обработан таким образом, что это денатурирует, убивает или иным образом уничтожает любые оставшиеся живые дрожжи, активные ферменты из дрожжей и солода, а также любые другие микроорганизмы или ферменты из другого источника, находящиеся в раскрытом в настоящей заявке ферментированном микробном супернатанте. Неограничивающие примеры подходящих процедур обработки включают процесс кипячения с применением высоких температур, процесс автоклавирования с применением высоких температур и высокого давления или процесс облучения посредством обработки супернатанта ионизирующим излучением или любой другой процесс стерилизации, который денатурирует, убивает или иным образом уничтожает любые оставшиеся живые дрожжи, активные ферменты из дрожжей и солода, а также любые другие микроорганизмы или ферменты из другого источника в раскрытом в настоящей заявке ферментированном микробном супернатанте. Также описанные выше процессы обработки можно применять в индивидуальном виде, в комбинации друг с другом или в комбинации с процессом пастеризации, процессом химической стерилизации и процессом стерильной фильтрации, чтобы денатурировать, убить или иным образом уничтожить белки, такие как ферменты, и микроорганизмы, такие как дрожжи, бактерии и/или плесневые грибки, присутствующие в раскрытом в настоящей заявке ферментированном микробном супернатанте. Все способы, описанные выше, являются процессами, известными специалистам в данной области техники, поскольку их применяют в повседневной практике в области получения и/или стерилизации пищевых продуктов.

[043] Обработанный ферментированный микробный супернатант можно затем хранить в жидкой форме для последующего применения. Альтернативно, обработанный ферментированный микробный супернатант можно высушить распылением посредством способов, известных в данной области техники, для получения сухого порошка. В форме сухого порошка его также можно хранить для последующего применения.

[044] Любое количество раскрытого в настоящей заявке обработанного ферментированного микробного супернатанта можно применять в раскрытой композиции добавки для производства бумаги при условии, что количество подходит для осуществления раскрытых в настоящей заявке способов и применения. Факторы, применяемые для определения подходящего количества, включают, например, форму (жидкость или порошок) обработанного ферментированного микробного супернатанта, конкретный коммерческий источник обработанного ферментированного микробного супернатанта, конкретный способ, применяемый для получения обработанного ферментированного микробного супернатанта, форму получения композиции добавки для производства бумаги (в виде концентрата или в виде готового продукта) и желаемый коэффициент разведения при получении композиции добавки для производства бумаги из концентрата. Как правило, требуется большее количество жидкой формы обработанного ферментированного микробного супернатанта по сравнению с порошкообразной формой.

[045] В аспектах этого варианта осуществления настоящего изобретения применяемое количество обработанного ферментированного микробного супернатанта составляет, например, от приблизительно 0,5% по весу, от приблизительно 1,0% по весу, от приблизительно 1,5% по весу, от приблизительно 2,0% по весу, от приблизительно 2,5% по весу, от приблизительно 3,0% по весу, от приблизительно 3,5% по весу, от приблизительно 4,0% по весу, от приблизительно 4,5% по весу, от приблизительно 5,0% по весу, от приблизительно 6,0% по весу, от приблизительно 7,0% по весу, от приблизительно 7,5% по весу, от приблизительно 8,0% по весу, от приблизительно 9,0% по весу или от приблизительно 10,0% по весу. В других аспектах этого варианта осуществления настоящего изобретения применяемое количество обработанного ферментированного микробного супернатанта составляет, например, по меньшей мере 0,5% по весу, по меньшей мере 1,0% по весу, по меньшей мере 1,5% по весу, по меньшей мере 2,0% по весу, по меньшей мере 2,5% по весу, по меньшей мере 3,0% по весу, по меньшей мере 3,5% по весу, по меньшей мере 4,0% по весу, по меньшей мере 4,5% по весу, по меньшей мере 5,0% по весу, по меньшей мере 6,0% по весу, по меньшей мере 7,0% по весу, по меньшей мере 7,5% по весу, по меньшей мере 8,0% по весу, по меньшей мере 9,0% по весу или по меньшей мере 10,0% по весу. В других аспектах этого варианта осуществления настоящего изобретения применяемое количество обработанного ферментированного микробного супернатанта составляет, например, не более 0,5% по весу, не более 1,0% по весу, не более 1,5% по весу, не более 2,0% по весу, не более 2,5% по весу, не более 3,0% по весу, не более 3,5% по весу, не более 4,0% по весу, не более 4,5% по весу, не более 5,0% по весу, не более 6,0% по весу, не более 7,0% по весу, не более 7,5% по весу, не более 8,0% по весу, не более 9,0% по весу или не более 10,0% по весу. В других аспектах этого варианта осуществления настоящего изобретения применяемое количество обработанного ферментированного микробного супернатанта составляет, например, от приблизительно 0,1% до приблизительно 2,5% по весу, от приблизительно 0,1% до приблизительно 3,0% по весу, от приблизительно 0,1% до приблизительно 3,5% по весу, от приблизительно 0,1% до приблизительно 4,0% по весу, от приблизительно 0,1% до приблизительно 5,0% по весу, от приблизительно 0,5% до приблизительно 2,5% по весу, от приблизительно 0,5% до приблизительно 3,0% по весу, от приблизительно 0,5% до приблизительно 3,5% по весу, от приблизительно 0,5% до приблизительно 4,0% по весу, от приблизительно 0,5% до приблизительно 5,0% по весу, от приблизительно 1% до приблизительно 2,5% по весу, от приблизительно 1% до приблизительно 3,0% по весу, от приблизительно 1% до приблизительно 3,5% по весу, от приблизительно 1% до приблизительно 4,0% по весу, от приблизительно 1% до приблизительно 5,0% по весу, от приблизительно 1% до приблизительно 6,0% по весу, от приблизительно 1% до приблизительно 7,0% по весу, от приблизительно 1% до приблизительно 8,0% по весу, от приблизительно 1% до приблизительно 9,0% по весу или от приблизительно 1% до приблизительно 10,0% по весу.

[046] В других аспектах этого варианта осуществления настоящего изобретения применяемое количество обработанного ферментированного микробного супернатанта составляет, например, приблизительно 15,0% по весу, приблизительно 20,0% по весу, приблизительно 25,0% по весу, приблизительно 30,0% по весу, приблизительно 35,0% по весу, приблизительно 40,0% по весу, приблизительно 45,0% по весу, приблизительно 50,0% по весу, приблизительно 55,0% по весу, приблизительно 60,0% по весу, приблизительно 65,0% по весу, приблизительно 70,0% по весу, приблизительно 75,0% по весу, приблизительно 80,0% по весу, приблизительно 85,0% по весу или приблизительно 90,0% по весу. В других аспектах этого варианта осуществления настоящего изобретения применяемое количество обработанного ферментированного микробного супернатанта составляет, например, по меньшей мере 15,0% по весу, по меньшей мере 20,0% по весу, по меньшей мере 25,0% по весу, по меньшей мере 30,0% по весу, по меньшей мере 35,0% по весу, по меньшей мере 40,0% по весу, по меньшей мере 45,0% по весу, по меньшей мере 50,0% по весу, по меньшей мере 55,0% по весу, по меньшей мере 60,0% по весу, по меньшей мере 65,0% по весу, по меньшей мере 70,0% по весу, по меньшей мере 75,0% по весу, по меньшей мере 80,0% по весу, по меньшей мере 85,0% по весу или по меньшей мере 90,0% по весу. В других аспектах этого варианта осуществления настоящего изобретения применяемое количество обработанного ферментированного микробного супернатанта составляет, например, не более 15,0% по весу, не более 20,0% по весу, не более 25,0% по весу, не более 30,0% по весу, не более 35,0% по весу, не более 40,0% по весу, не более 45,0% по весу, не более 50,0% по весу, не более 55,0% по весу, не более 60,0% по весу, не более 65,0% по весу, не более 70,0% по весу, не более 75,0% по весу, не более 80,0% по весу, не более 85,0% по весу или не более 90,0% по весу.

[047] В других аспектах этого варианта осуществления настоящего изобретения применяемое количество обработанного ферментированного микробного супернатанта составляет, например, от приблизительно 5% до приблизительно 7,5% по весу, от приблизительно 5% до приблизительно 10% по весу, от приблизительно 5% до приблизительно 15% по весу, от приблизительно 5% до приблизительно 20% по весу, от приблизительно 5% до приблизительно 25% по весу, от приблизительно 5% до приблизительно 30% по весу, от приблизительно 5% до приблизительно 35% по весу, от приблизительно 5% до приблизительно 40% по весу, от приблизительно 5% до приблизительно 45% по весу, от приблизительно 5% до приблизительно 50% по весу, от приблизительно 5% до приблизительно 55% по весу, от приблизительно 5% до приблизительно 60% по весу, от приблизительно 5% до приблизительно 65% по весу, от приблизительно 5% до приблизительно 70% по весу, от приблизительно 5% до приблизительно 75% по весу, от приблизительно 5% до приблизительно 80% по весу, от приблизительно 5% до приблизительно 85% по весу, от приблизительно 5% до приблизительно 90% по весу, от приблизительно 5% до приблизительно 95% по весу, от приблизительно 10% до приблизительно 15% по весу, от приблизительно 10% до приблизительно 20% по весу, от приблизительно 10% до приблизительно 25% по весу, от приблизительно 10% до приблизительно 30% по весу, от приблизительно 10% до приблизительно 35% по весу, от приблизительно 10% до приблизительно 40% по весу, от приблизительно 10% до приблизительно 45% по весу, от приблизительно 10% до приблизительно 50% по весу, от приблизительно 10% до приблизительно 55% по весу, от приблизительно 10% до приблизительно 60% по весу, от приблизительно 10% до приблизительно 65% по весу, от приблизительно 10% до приблизительно 70% по весу, от приблизительно 10% до приблизительно 75% по весу, от приблизительно 10% до приблизительно 80% по весу, от приблизительно 10% до приблизительно 85% по весу, от приблизительно 10% до приблизительно 90% по весу, от приблизительно 10% до приблизительно 95% по весу, от приблизительно 15% до приблизительно 20% по весу, от приблизительно 15% до приблизительно 25% по весу, от приблизительно 15% до приблизительно 30% по весу, от приблизительно 15% до приблизительно 35% по весу, от приблизительно 15% до приблизительно 40% по весу, от приблизительно 15% до приблизительно 45% по весу, от приблизительно 15% до приблизительно 50% по весу, от приблизительно 15% до приблизительно 55% по весу, от приблизительно 15% до приблизительно 60% по весу, от приблизительно 15% до приблизительно 65% по весу, от приблизительно 15% до приблизительно 70% по весу, от приблизительно 15% до приблизительно 75% по весу, от приблизительно 15% до приблизительно 80% по весу, от приблизительно 15% до приблизительно 85% по весу, от приблизительно 15% до приблизительно 90% по весу, от приблизительно 15% до приблизительно 95% по весу, от приблизительно 25% до приблизительно 25% по весу, от приблизительно 25% до приблизительно 30% по весу, от приблизительно 25% до приблизительно 35% по весу, от приблизительно 25% до приблизительно 40% по весу, от приблизительно 25% до приблизительно 45% по весу, от приблизительно 25% до приблизительно 50% по весу, от приблизительно 25% до приблизительно 55% по весу, от приблизительно 25% до приблизительно 60% по весу, от приблизительно 25% до приблизительно 65% по весу, от приблизительно 25% до приблизительно 70% по весу, от приблизительно 25% до приблизительно 75% по весу, от приблизительно 25% до приблизительно 80% по весу, от приблизительно 25% до приблизительно 85% по весу, от приблизительно 25% до приблизительно 90% по весу, от приблизительно 25% до приблизительно 95% по весу, от приблизительно 25% до приблизительно 30% по весу, от приблизительно 25% до приблизительно 35% по весу, от приблизительно 25% до приблизительно 40% по весу, от приблизительно 25% до приблизительно 45% по весу, от приблизительно 25% до приблизительно 50% по весу, от приблизительно 25% до приблизительно 55% по весу, от приблизительно 25% до приблизительно 60% по весу, от приблизительно 25% до приблизительно 65% по весу, от приблизительно 25% до приблизительно 70% по весу, от приблизительно 25% до приблизительно 75% по весу, от приблизительно 25% до приблизительно 80% по весу, от приблизительно 25% до приблизительно 85% по весу, от приблизительно 25% до приблизительно 90% по весу, от приблизительно 25% до приблизительно 95% по весу, от приблизительно 30% до приблизительно 35% по весу, от приблизительно 30% до приблизительно 40% по весу, от приблизительно 30% до приблизительно 45% по весу, от приблизительно 30% до приблизительно 50% по весу, от приблизительно 30% до приблизительно 55% по весу, от приблизительно 30% до приблизительно 60% по весу, от приблизительно 30% до приблизительно 65% по весу, от приблизительно 30% до приблизительно 70% по весу, от приблизительно 30% до приблизительно 75% по весу, от приблизительно 30% до приблизительно 80% по весу, от приблизительно 30% до приблизительно 85% по весу, от приблизительно 30% до приблизительно 90% по весу, от приблизительно 30% до приблизительно 95% по весу, от приблизительно 35% до приблизительно 40% по весу, от приблизительно 35% до приблизительно 45% по весу, от приблизительно 35% до приблизительно 50% по весу, от приблизительно 35% до приблизительно 55% по весу, от приблизительно 35% до приблизительно 60% по весу, от приблизительно 35% до приблизительно 65% по весу, от приблизительно 35% до приблизительно 70% по весу, от приблизительно 35% до приблизительно 75% по весу, от приблизительно 35% до приблизительно 80% по весу, от приблизительно 35% до приблизительно 85% по весу, от приблизительно 35% до приблизительно 90% по весу, от приблизительно 35% до приблизительно 95% по весу, от приблизительно 40% до приблизительно 45% по весу, от приблизительно 40% до приблизительно 50% по весу, от приблизительно 40% до приблизительно 55% по весу, от приблизительно 40% до приблизительно 60% по весу, от приблизительно 40% до приблизительно 65% по весу, от приблизительно 40% до приблизительно 70% по весу, от приблизительно 40% до приблизительно 75% по весу, от приблизительно 40% до приблизительно 80% по весу, от приблизительно 40% до приблизительно 85% по весу, от приблизительно 40% до приблизительно 90% по весу, от приблизительно 40% до приблизительно 95% по весу, от приблизительно 45% до приблизительно 50% по весу, от приблизительно 45% до приблизительно 55% по весу, от приблизительно 45% до приблизительно 60% по весу, от приблизительно 45% до приблизительно 65% по весу, от приблизительно 45% до приблизительно 70% по весу, от приблизительно 45% до приблизительно 75% по весу, от приблизительно 45% до приблизительно 80% по весу, от приблизительно 45% до приблизительно 85% по весу, от приблизительно 45% до приблизительно 90% по весу, от приблизительно 45% до приблизительно 95% по весу, от приблизительно 50% до приблизительно 55% по весу, от приблизительно 50% до приблизительно 60% по весу, от приблизительно 50% до приблизительно 65% по весу, от приблизительно 50% до приблизительно 70% по весу, от приблизительно 50% до приблизительно 75% по весу, от приблизительно 50% до приблизительно 80% по весу, от приблизительно 50% до приблизительно 85% по весу, от приблизительно 50% до приблизительно 90% по весу, от приблизительно 50% до приблизительно 95% по весу, от приблизительно 55% до приблизительно 60% по весу, от приблизительно 55% до приблизительно 65% по весу, от приблизительно 55% до приблизительно 70% по весу, от приблизительно 55% до приблизительно 75% по весу, от приблизительно 55% до приблизительно 80% по весу, от приблизительно 55% до приблизительно 85% по весу, от приблизительно 55% до приблизительно 90% по весу, от приблизительно 55% до приблизительно 95% по весу, от приблизительно 60% до приблизительно 65% по весу, от приблизительно 60% до приблизительно 70% по весу, от приблизительно 60% до приблизительно 75% по весу, от приблизительно 60% до приблизительно 80% по весу, от приблизительно 60% до приблизительно 85% по весу, от приблизительно 60% до приблизительно 90% по весу, от приблизительно 60% до приблизительно 95% по весу, от приблизительно 65% до приблизительно 70% по весу, от приблизительно 65% до приблизительно 75% по весу, от приблизительно 65% до приблизительно 80% по весу, от приблизительно 65% до приблизительно 85% по весу, от приблизительно 65% до приблизительно 90% по весу, от приблизительно 65% до приблизительно 95% по весу, от приблизительно 70% до приблизительно 75% по весу, от приблизительно 70% до приблизительно 80% по весу, от приблизительно 70% до приблизительно 85% по весу, от приблизительно 70% до приблизительно 90% по весу, от приблизительно 70% до приблизительно 95% по весу, от приблизительно 75% до приблизительно 80% по весу, от приблизительно 75% до приблизительно 85% по весу, от приблизительно 75% до приблизительно 90% по весу, от приблизительно 75% до приблизительно 95% по весу, от приблизительно 80% до приблизительно 85% по весу, от приблизительно 80% до приблизительно 90% по весу, от приблизительно 80% до приблизительно 95% по весу, от приблизительно 85% до приблизительно 90% по весу, от приблизительно 85% до приблизительно 95% по весу или от приблизительно 90% до приблизительно 95% по весу.

[048] Аспекты настоящего описания изобретения частично раскрывают сурфактант. Сурфактанты являются соединениями, которые уменьшают поверхностное натяжение жидкости, облегчая растекание и снижая поверхностное натяжение на границе раздела фаз двух жидкостей или жидкости и твердого вещества. Либо один сурфактант можно смешать с раскрытым в настоящей заявке буферным раствором, либо более сурфактантов можно смешать с раскрытым в настоящей заявке буферным раствором. Применимые сурфактанты включают, но не ограничиваются ионными сурфактантами, цвиттерионными (амфотерными) сурфактантами, неионными сурфактантами или любыми их комбинациями. Применяемые в раскрытом в настоящей заявке способе сурфактанты могут варьироваться по усмотрению специалиста в данной области техники и, как правило, зависят частично от конкретного используемого буфера, от элюируемого белка и от используемых значений проводимости.

[049] Ионные сурфактанты включают анионные сурфактанты. Анионные сурфактанты включают сурфактанты на основе постоянных функциональных групп, присоединенных к голове, таких как, например, сульфат, сульфонат, фосфат, карбоксилат, или зависящие от рН анионные сурфактанты. Анионные сурфактанты включают, но не ограничиваются алкилсульфатами, такими как лаурилсульфат аммония и лаурилсульфат натрия (додецилсульфат натрия); алкилэфирсульфатами, такими как лауретсульфат натрия и миретсульфат натрия; докузатами, такие как диоктилсульфосукцинат натрия; сульфонатами фторсурфактантов, такими как перфтороктансульфонат и перфторбутансульфонат; алкилдифенилоксиддисульфонатами, такими как DOWFAX™ 2A1 (динатриевый лаурилфенилэфирдисульфонат), DOWFAX™ 3B2 (динатриевый децилфенилэфирдисульфонат), DOWFAX™ C10L (динатриевый децилфенилэфирдисульфонат), DOWFAX™ 2EP и DOWFAX™ 8390 (динатриевый цетилфенилэфирдисульфонат); фосфата калия полиэфир-эфирный сополимерами, такими как TRITON™ H-55 и TRITON™ H-66; алкилбензолсульфонатами; алкиларилэфирфосфатами; алкилэфирфосфатами; алкилкарбоксилатами, такими как соли жирных кислот и стеарат натрия; лауроилсаркозинатом натрия; карбоксилатфторсурфактантами, такими как перфторнонаноат и перфтороктаноат; и натриевым гексилфенилэфирсульфонатом (DOWFAX™ C6L).

[050] Ионные сурфактанты также включают катионные сурфактанты. Катионные сурфактанты включают сурфактанты на основе перманентных или рН-зависимых катионных сурфактантов, такие как, например, первичные, вторичные или третичные амины. Катионные сурфактанты включают, но не ограничиваются солями алкилтриметиламмония, такими как цетилтриметиламмония бромид (CTAB, cetyl trimethylammonium bromide) и цетилтриметиламмония хлорид (CTAC, cetyl trimethylammonium chloride); цетилпиридиния хлоридом (CPC, cetylpyridinium chloride); полиэтоксилированным талловым амином (POEA, polyethoxylated tallow amine); хлоридом бензалкония (BAC, benzalkonium chloride); хлоридом бензетония (BZT, benzethonium chloride); 5-бром-5-нитро-1,3-диоксаном; диметилдиоктадециламмония хлоридом; и диоктадецилметиламмония бромидом (DODAB, dioctadecyldimethylammonium bromide), а также pH-зависимыми первичными, вторичными или третичными аминами, как сурфактанты, где первичные амины приобретают положительный заряд при рН выше 10 или вторичные амины приобретают положительный заряд при рН ниже 4, как октенидина дигидрохлорид. Другие применимые анионные сурфактанты включают анионные сурфактанты на биологической основе, включая, но не ограничиваясь STEPONOL® AM 30-KE, лаурилсульфатом аммония, и STEPONOL® EHS, 2-этилгексилсульфатом натрия. Такие сурфактанты на биологической основе не являются синтетическими молекулами, а являются анионными биосурфактантами, полученными из органического материала, такого как растения.

[051] Цвиттерионные сурфактанты основаны на первичных, вторичных или третичных аминах или четвертичных аммониевых катионах с сульфонатом, карбоксилатом или фосфатом. Цвиттерионные сурфактанты включают, но не ограничиваются 3-[(3-хлорамидопропил)диметиламмоний]-1-пропансульфонатом (CHAPS); султаинами, такими как кокамидопропилгидроксисултаин; бетаинами, такими как кокамидопропилбетаин; или лецитинами.

[052] Неионные сурфактанты являются менее денатурирующими и применяются, соответственно, для солюбилизации мембранных белков и липидов с сохранением белок-белковых взаимодействий. Неионные сурфактанты включают полиэфирные неионные сурфактанты, полигидроксильные неионные сурфактанты и биосурфактанты. Неионные сурфактанты включают этоксилаты спиртов, алкилфенолэтоксилаты, фенолэтоксилаты, амидэтоксилаты, глицеридэтоксилаты, этоксилаты жирных кислот и этоксилаты аминов жирных кислот. Раскрытый в настоящей заявке неионный сурфактант может иметь общую формулу H(OCH2CH2)xOC6H4R1, (OCH2CH2)xOR2 или H(OCH2CH2)xOC(O)R2, где x представляет число моль оксида этилена, добавляемого к алкилфенолу и/или жирному спирту или к жирной кислоте, R1 представляет собой алкильную группу с длинной цепью и R2 представляет собой алифатическую группу с длинной цепью. В аспектах этого варианта осуществления настоящего изобретения R1 является C7-C10 алкильной группой и/или R2 является C12-C20 алифатической группой. Другие применяемые неионные сурфактанты включают неионные сурфактанты на биологической основе, включая, но не ограничиваясь STEPOSOL® MET-10U, полученный в результате метатезиса неионный сурфактант, являющийся ненасыщенным амидом с короткой цепью. Такие сурфактанты на биологической основе не являются синтетическими молекулами, а являются неионными биосурфактантами, полученными из органического материала, такого как растения.

[053] Неограничивающие примеры сурфактантов включают алкиловые эфиры полиоксиэтиленгликольсорбитана (или этоксилированные сложные эфиры сорбитана), такие как полисорбат-20-сорбитанмоноолеат (TWEEN® 20), полисорбат-40-сорбитанмоноолеат (TWEEN® 40), полисорбат-60-сорбитанмоноолеат (TWEEN® 60), полисорбат-61-сорбитанмоноолеат (TWEEN® 61), полисорбат-65-сорбитанмоноолеат (TWEEN® 65), полисорбат-80-сорбитанмоноолеат (TWEEN® 80), полисорбат-81-сорбитанмоноолеат (TWEEN® 81) и полисорбат-85-сорбитанмоноолеат (TWEEN® 85); сложные эфиры сорбита, такие как сорбитанмоноолеат, сорбитанмонолаурат, сорбитанмонопальмитат, сорбитанмоностеарат и сорбитантристеарат; сложные эфиры полиглицерина, такие как моноолеат глицерина, монолаурат глицерина, монопальмитат глицерина, моностеарат глицерина, триолеат глицерина, рицинолеат глицерина, тристеарат глицерина, моно- и диглицериды и триацетат глицерина; этоксилированные сложные эфиры полиглицерина; алкилглюкозиды, такие как арахидилглюкозид, C12-20 алкилглюкозид, каприлил/каприлглюкозид, цетеарилглюкозид, коко-глюкозид, этилглюкозид и лаурилглюкозид, децилглюкозид; этоксилированные алкилглюкозиды; сложные эфиры сахарозы, такие как сахарозы моноолеат, сахарозы монолаурат, сахарозы монопальмитат, сахарозы моностеарат, сахарозы триолеат, сахарозы рицинолеат, сахарозы тристеарат, диглицериды сахарозы и триацетат сахарозы; этоксилированный сложный эфир сахарозы; аминоксиды; этоксилированные спирты; этоксилированные алифатические спирты; алкиламины; этоксилированные алкиламины; этоксилированные алкилфенолы, такие как этоксилированный нонилфенол и этоксилированный октилфенол; алкилполисахариды; этоксилированные алкилполисахариды; этоксилированные жирные кислоты, такие как этоксилированное касторовое масло; этоксилированные жирные спирты, такие как этоксилированный цетилолеиловый спирт, этоксилированный цетилстеариловый спирт, этоксилированный дециловый спирт, этоксилированный додециловый спирт и этоксилированный тридециловый спирт; этоксилированные жирные амины; полоксамеры (сополимеры полиэтилена и полипропилена), такие как полоксамер 124 (PLURONIC® L44), полоксамер 181 (PLURONIC® L61), полоксамер 182 (PLURONIC® L62), полоксамер 184 (PLURONIC® L64), полоксамер 188 (PLURONIC® F68), полоксамер 237 (PLURONIC® F87), полоксамер 338 (PLURONIC® L108) и полоксамер 407 (PLURONIC® F127); этоксилаты линейных вторичных спиртов, такие как TERGITOL™ 15-S-5, TERGITOL™ 15-S-7, TERGITOL™ 15-S-9, TERGITOL™ 15-S-12, TERGITOL™ 15-S-15, TERGITOL™ 15-S-20, TERGITOL™ 15-S-30 и TERGITOL™ 15-S-40; полигликолевые эфиры алкилфенолов; алкилариловые эфиры полиэтиленгликоля; алкиловые эфиры полиоксиэтиленгликоля, такие как монододециловый эфир октаэтиленгликоля, монододециловый эфир пентаэтиленгликоля, BRIJ® 30 и BRIJ® 35; 2-додекоксиэтанол (LUBROL®-PX); октилфениловые эфиры полиоксиэтиленгликоля, такие как полиоксиэтилена(4-5)-п-т-октилфенол (TRITON® X-45) и октилфениловый эфир полиоксиэтилена (TRITON® X-100); алкилфениловые эфиры полиоксиэтиленгликоля, такие как Ноноксинол-9; феноксиполиэтоксиэтанолы, такие как нонилфеноксиполиэтоксиэтанол и октилфеноксиполиэтоксиэтанол (IGEPAL® CA-630 или NONIDET™ P-40); алкиловые эфиры глюкозидов, такие как октилглюкопиранозид; алкиловые эфиры мальтозидов, такие как додецилмальтопиранозид; алкиловые эфиры тиоглюкозидов, такие как гептилтиоглюкопиранозид; дигитонины; алкиловые сложные эфиры глицерина, такие как лаурат глицерина; алкиларилполиэфирсульфаты; сульфонаты спиртов; алкиловые сложные эфиры сорбитана; кокамидэтаноламины, такие как кокамидмоноэтаноламин и кокамиддиэтаноламин; монолаурат сахарозы; додецилдиметиламиноксид и холат натрия. Другие неограничивающие примеры сурфактантов, применимых в раскрытых в настоящей заявке способах, приведены, например, в Winslow, et al., Methods and Compositions for Simultaneously Isolating Hemoglobin from Red Blood Cells and Inactivating Viruses, U.S. 2008/0138790; Pharmaceutical Dosage Forms and Drug Delivery Systems (Howard C. Ansel et al., eds., Lippincott Williams & Wilkins Publishers, 7th ed. 1999); Remington: The Science and Practice of Pharmacy (Alfonso R. Gennaro ed., Lippincott, Williams & Wilkins, 20th ed. 2000); Goodman & Gilman's The Pharmacological Basis of Therapeutics (Joel G. Hardman et al., eds., McGraw-Hill Professional, 10th ed. 2001); и Handbook of Pharmaceutical Excipients (Raymond C. Rowe et al., APhA Publications, 4th edition 2003), каждая из которых включена в настоящую заявку в полном объеме посредством ссылки.

[054] Неионные сурфактанты действуют синергично, усиливая действие ферментированного микробного супернатанта. Кроме того, было показано, что неионные сурфактанты, применяемые в раскрытых в настоящей заявке композициях добавки для производства бумаги совместимы с ускоренными химическими реакциями. Таким образом, в одном варианте осуществления настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги содержит только один или более неионных сурфактантов. В другом варианте осуществления настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги содержит только один или более неионных сурфактантов и один или более анионных сурфактантов. В другом варианте осуществления настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги не содержит никаких катионных сурфактантов. В другом варианте осуществления настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги не содержит никаких катионных сурфактантов или цвиттерионных сурфактантов. В другом варианте осуществления настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги не содержит никаких ионных сурфактантов. В другом варианте осуществления настоящего изобретения раскрытая в настоящей заявке композиция добавки для производства бумаги не содержит никаких ионных сурфактантов или цвиттерионных сурфактантов.

[055] Можно применять любое количество раскрытого в настоящей заявке сурфактанта при условии, что количество подходит для осуществления раскрытых в настоящей заявке способов и применения. В аспектах этого варианта осуществления настоящего изобретения применяемое количество сурфактанта составляет, например, приблизительно 0,01% по весу, приблизительно 0,05% по весу, приблизительно 0,075% по весу, приблизительно 0,1% по весу, приблизительно 0,2% по весу, приблизительно 0,3% по весу, приблизительно 0,4% по весу, приблизительно 0,5% по весу, приблизительно 0,6% по весу, приблизительно 0,7% по весу, приблизительно 0,8% по весу, приблизительно 0,9% по весу, приблизительно 1,0% по весу, приблизительно 1,5% по весу, приблизительно 2,0% по весу, приблизительно 2,5% по весу, приблизительно 3,0% по весу, приблизительно 4,0% по весу, приблизительно 5,0% по весу, приблизительно 6,0% по весу, приблизительно 7,0% по весу, приблизительно 7,5% по весу, приблизительно 8,0% по весу, приблизительно 9,0% по весу или приблизительно 10,0% по весу. В других аспектах этого варианта осуществления настоящего изобретения применяемое количество сурфактанта составляет, например, по меньшей мере 0,01% по весу, по меньшей мере 0,05% по весу, по меньшей мере 0,075% по весу, по меньшей мере 0,1% по весу, по меньшей мере 0,25% по весу, по меньшей мере 0,5% по весу, по меньшей мере 0,75% по весу, по меньшей мере 1,0% по весу, по меньшей мере 1,5% по весу, по меньшей мере 2,0% по весу, по меньшей мере 2,5% по весу, по меньшей мере 3,0% по весу, по меньшей мере 4,0% по весу, по меньшей мере 5,0% по весу, по меньшей мере 6,0% по весу, по меньшей мере 7,0% по весу, по меньшей мере 7,5% по весу, по меньшей мере 8,0% по весу, по меньшей мере 9,0% по весу или по меньшей мере 10,0% по весу. В других аспектах этого варианта осуществления настоящего изобретения применяемое количество сурфактанта составляет, например, не менее 0,01% по весу, не менее 0,05% по весу, не менее 0,075% по весу, не менее 0,1% по весу, не менее 0,25% по весу, не менее 0,5% по весу, не менее 0,75% по весу, не менее 1,0% по весу, не менее 1,5% по весу, не менее 2,0% по весу, не менее 2,5% по весу, не менее 3,0% по весу, не менее 4,0% по весу, не менее 5,0% по весу, не менее 6,0% по весу, не менее 7,5% по весу, не менее 8,0% по весу, не менее 9,0% по весу или не менее 10,0% по весу.