Способ изготовления гигиенических бумажных изделий из газетной макулатуры (варианты), гигиеническое бумажное изделие и целлюлозное волокно для изготовления гигиенических бумажных изделий (варианты) - RU2127343C1

Код документа: RU2127343C1

Чертежи

Описание

Для каждого процесса производства бумаги существует связь между крупностью волокон и качеством материалов с точки зрения мягкости материала или его пробы на ощупь. Высококачественные и, следовательно, дорогостоящие волокна, как, например, волокна беленой крафт-целлюлозы из древесины северных мягких пород, являются тонкими и гибкими и позволяют получать высококачественную тонкую бумагу. Наоборот, при механическом способе получения волокнистой массы из древесины мягких пород образуются грубые волокна с высоким выходом, обычно используемые при изготовлении газетной бумаги. Сорта газетной бумаги содержат преобладающее количество грубых волокон с высоким выходом, обычно волокон дефибраторной древесной массы (ДДМ), термомеханической древесной массы (ТМДМ) и/или химико-термомеханической древесной массы (ХТМДМ). Такие грубые волокна для газетной бумаги обычно подвергают интенсивному рафинированию с целью их разрушения и фибриллирования, которые способствуют упрочнению получаемой газетной бумаги. Такое рафинирование изменяет степень помола грубых волокон от волокон с высокой степенью помола до волокон с низкой степенью помола. Если такие рафинированные, грубые механически обработанные волокна используют в процессе производства тонкой бумаги, то получаемый лист обладает плохими свойствами тонкой бумаги из-за отсутствия у него мягкости. Недавнее основательное объяснение того, как из уровня техники понимается зависимость между мягкостью тонкой бумаги и крупностью волокон, содержится в канадском патенте N 2.076.615.

Попытки изготовить гигиенические бумажные изделия типа тонкой бумаги для полотенец или салфеточной бумаги из большинства волокон с высоким выходом, как, например, из древесных масс ХТМДМ, ТМДМ или ДДМ, оказались неудачными. Также оказалось не очень удачным производство мягкой тонкой бумаги для полотенец и салфеточной бумаги посредством переработки газетной макулатуры, отчасти потому, что в газетной макулатуре преобладающими волокнами являются грубые волокна с низкой степенью помола и высоким выходом. Другой осложняющий фактор в производстве мягкой тонкой бумаги и салфеточной бумаги посредством переработки газетной макулатуры заключается в затрудненной эксплуатации бумагоделательной машины вследствие плохого обезвоживания, связанного с волокнами с низкой степенью помола, и в проблемах, вызванных большими количествами "мелочи" и других веществ, которые отделяются от волокон и накапливаются в водяной системе бумагоделательной машины (оборотной воде). Эти вещества затрудняют снятие полотна тонкой бумаги с сушильного цилиндра типа "Янки" и, следовательно, вызывают необходимость в эксплуатации бумагоделательной машины при режимах, не способствующих достижению максимальной мягкости. Настоящее изобретение устраняет эти трудности посредством модифицирования волокон ферментами и сохранения части масел типографских красок на волокнах, тем самым смягчая волокна и придавая им свойства отделяться, которые способствуют операции крепирования на бумагоделательной машине. Следовательно, при настоящем изобретении, при котором используют волокна переработанной газетной макулатуры, возможны недостижимые ранее показатели мягкости тонкой бумаги для полотенец и салфеточной бумаги.

Обычный способ переработки газетной макулатуры с целью получения волокон, сравнимых с типом волокон, применяемых для первоначального изготовления газетной бумаги, известен в технике как "облагораживание макулатуры" и обычно включает в себя превращение в волокнистую массу, промывку, обычно поверхностно-активными веществами, сортирование, превращение в растворимое состояние нерастворимых загрязняющих веществ, обычно обработкой крепкой щелочью, промывку и отбелку волокон для устранения пожелтения, вызываемого щелочной обработкой.

При обычном способе переработки газетной макулатуры первой операцией является разделение бумаги на отдельные волокна в воде для образования волокнистой суспензии с последующим удалением типографских красок и загрязнений посредством сочетания различных технологических операций, как, например, сортирования, центробежной очистки, промывки, флотации и т.д. При операциях сортирования и центробежной очистки удаляют крупные загрязнения, как например, скрепки для бумаги, скобки, пластмассы и т.п. Главным назначением операций промывки и флотации является превращение в растворимое состояние и/или суспендирование загрязнений в воде и их удаление с волокон. Чтобы содействовать превращению загрязнений в растворимое состояние и их удалению с волокон, вводят поверхностно-активные вещества и щелочь. Когда для облегчения удаления загрязнений используют щелочь, то в результате щелочной обработки происходит некоторое нежелательное пожелтение волокон. После или во время щелочной обработки и промывки волокна обычно отбеливают (например, перекисью водорода) с целью устранения пожелтения, вызываемого действием щелочи, или с целью получения лучших волокон, обладающих более высокой степенью белизны, чем волокна в первоначальной макулатуре. Очищенные, освобожденные от загрязнений и отбеленные волокна обычно смешивают с первоначальными волокнами и затем используют в процессе производства бумаги, для которого подходят свойства волокон. Так как исходные волокна относятся к типу волокон для газетной бумаги, т.е. к грубым волокнам с низкой степенью помола и белизны, то такие переработанные волокна чаще всего повторно используют для изготовления чистой газетной бумаги. Они обычно не подходят для изготовления мягкой бумаги из-за их большой крупности и низкой степени помола, если они не смешаны с большинством из более качественных волокон, например, с беленой крафт-целлюлозой из древесины северных мягких пород.

Общепринятый способ превращения в волокнистую массу газетной макулатуры с целью получения обработанных волокон газетной бумаги обычно осуществляют в сильноистирающем дефибрере при консистенции 4-8% и температуре 32-71oC в течение 20-60 мин в зависимости от конкретного вида перерабатываемой макулатуры. Обычно используют каустическую соду или другие щелочные вещества, как, например, силикат натрия, для повышения pH волокнистой суспензии до 9 - 10, чтобы способствовать разделению волокон (разбивке на волокна), а также откреплять типографские краски и отделять грязь от волокна. При щелочном pH растительные масла в типографских красках омыляют путем превращения их в соответствующие мыла, в то время как минеральные масла эмульгируют сочетанием щелочного pH, мыла и поверхностно-активных веществ, которые все улучшают удаление масел во время промывки. Чтобы еще более способствовать отделению типографских красок с волокна, обычно добавляют поверхностно-активное вспомогательное средство для облагораживания макулатуры (при более высоких значениях pH).

Операция щелочной обработки, проводимая при процессах переработки газетной макулатуры для получения хорошо промытых, качественных волокон, вызывает набухание волокон и обычно делает растворимыми многие компоненты. Кроме омыления растительных масел, содержащихся в типографских красках, каустическая сода вызывает также омыление природных органических кислот, обычно присутствующих в газетной макулатуре, с образованием соответствующего мыла из омыляемых веществ. Это не только делает растительные масла и органические кислоты водорастворимыми в качестве образующихся мыл, но и полученные таким образом мыла способствуют удалению других загрязнений, как, например, неомыляемых масел типографских красок (минерального масла). Эти вещества затем удаляют с волокон промывкой и/или флотацией после щелочной обработки.

Ведущий переработчик газетной макулатуры - "Гарден Стейт Пэйпер" - в недавних журнальных статьях, озаглавленных одна как "The Big "D": Getting Rid of the Ink in Recycled Fiber" и опубликованная в журнале "Paper Age, 1991 Recycling Annual", стр.23 и 50, а другая - как "Recycling From the Newsprint Perspective", на стр. 9, 12 и 13 того же самого "1991, Recycling Annual", ("Paper Age, 1991 Recycling Annual"), описывает свой способ переработки и облагораживания газетной макулатуры в виде очистки и сортирования с последующей серией из 3 промывок, улучшенных введением химических веществ для эмульгирования масел и смол, содержащихся в типографских красках. Целью этого способа является также как можно полное удаление компонентов типографских красок, включая и масел. Это особенно важно, потому что переработанное волокно газетной бумаги используют для производства чистой газетной бумаги, которая без удаления компонентов типографских красок не обладала бы соответствующей степенью белизны или прочности.

Обычной составной частью процессов облагораживания газетной макулатуры является отделение типографской краски от волокон и удаление ее, как правило, посредством операций промывки и флотации. Хотя традиционные щелочные химические вещества, применяемые при облагораживании макулатуры, являются очень эффективными при таком облагораживании, они обладают известным недостатком, заключающимся в снижении степени белизны. Последние научно-исследовательские работы были направлены на то, чтобы устранить использование щелочных облагораживающих химических веществ в процессах облагораживания макулатуры.

Последние достижения в облагораживании макулатуры (заявка на патент Великобритании 2.231.595, опубликованная 21.11.90 г. и озаглавленная "Deinking Water Printed Paper Using Enzymes", и публикация Университета штата Северная Каролина, озаглавленная "Enzymatic Deinking of Flexograthic Printed Newsprint: Black and Colored Inks"), касаются использования ферментов для способствования отделению и удалению типографских красок с волокон. При описанных способах используют ферменты, как, например, целлюлозу, пектиназу, ксиланазу и гемицеллюлазу для улучшения удаления типографской краски без отрицательных влияний щелочной обработки на степень белизны наряду с применением флотации для удаления агломерированных частиц типографской краски. Так как типографские масляные краски легче воды, то они легко удаляются флотацией, особенно принимая во внимание химические вещества, введенные с целью способствования отделению. Несмотря на то, что используются ферменты, это полное удаление компонентов типографской краски противоречит цели настоящего изобретения, при котором удерживаются масла для обеспечения мягкости тонкой бумаги.

В докладе, представленном Джоном А. Хейтманом, Томасом У. Джойсом и Д.И. Прасадом на Пятой международной конференции по биотехнологии 27 - 30 мая 1992 в г. Киото, Япония и озаглавленном "Ферментное облагораживание газетной макулатуры", описывается исследование, проводившееся на лесобумажном факультете Университета штата Северная Каролина, г. Роли, шт. Северная Каролина. В этом докладе описывалось использование кислых флотационных облагораживающих систем, в которых единственными применявшимися химическими веществами были ферменты, хлористый кальций и поверхностно-активное вещество. В качестве ферментов использовали препарат, содержащий как целлюлозу, так и гемицеллюлазу. Отмечалось увеличение в степени помола и белизны. Однако важным отличием является то, что описанная кислая флотационная облагораживающая система удаляет типографскую краску вместе со связанными с ней маслами, что противоречит настоящему изобретению.

Совсем недавно для переработки газетной макулатуры была применена технология превращения в волокнистую массу при высокой консистенции (13-18%). При этой технологии превращения в волокнистую массу используют дополнительный эффект истирания и перемешивания между волокнами/кусками бумаги при более высокой консистенции для разбивки на волокна и способствования отделению типографских красок от волокон. Температура превращения в волокнистую массу, его продолжительность и химические добавки, в общем, такие же самые, как при вышеописанном способе превращения в волокнистую массу при более низкой консистенции.

Настоящее изобретение устраняет традиционное облагораживание макулатуры, но вместо этого сохраняет важный компонент типографской краски, т.е. масла типографской краски. Настоящее изобретение основывается на том открытии, что если не удалять масляный компонент типографской краски с грубых волокон в газетной макулатуре, то можно изготовить удивительно высококачественную, мягкую тонкую бумагу. Для выполнения этой задачи используют композицию ферментов, чтобы отделить ограниченное количество компонентов типографской краски для их удаления и/или перераспределения на волокнах. Кроме того, благодаря устранению условий омыления, например щелочного омыления жирокислотных масел, как, например, растительных масел, компоненты волокон, как, например, гемицеллюлоза, не смогут выщелачиваться из волокон в водяную систему бумагоделательной машины и вызывать трудности с операцией крепирования.

Согласно настоящему изобретению предлагается способ модифицирования грубой волокнистой массы с высоким выходом в волокнистую массу, пригодную для изготовления изделий типа мягкой тонкой бумаги. Грубая волокнистая масса с низкой степенью помола и высоким выходом, обычно получаемая из газетной макулатуры, может быть модифицирована в соответствии с настоящим изобретением для производства мягкой тонкой бумаги посредством удерживания на волокнах или в них определенных видов загрязняющих веществ, обычно находящихся в газетной макулатуре, и особой обработке загрязненных волокон ферментами во время набухания волокон в воде и поверхностно-активным веществом. Аналогичные волокна, облагороженные с удалением масляных загрязняющих веществ, наоборот, не образуют мягкую тонкую бумагу. Первичное, грубое волокно с высоким выходом (например, дефибраторную древесную массу, термомеханическую древесную массу и химико- термомеханическую древесную массу) можно сделать пригодным для производства изделий типа мягкой тонкой бумаги посредством введения масел, обычно находящихся как загрязняющие вещества в бумажной макулатуре, и подвергания намеренно загрязненных волокон соответствующей обработке ферментами. Согласно настоящему изобретению возможно производство новых волокон и гигиенических бумажных изделий, содержащих в большей части обработанные ферментами грубые волокна с высоким выходом, имеющие масляные загрязняющие вещества. При обработке ферментами используют один или большее число ферментов, выбранных из группы, состоящей из целлюлазы, гемицеллюлазы, как, например, ксиланазы, и липазы.

Описываемый здесь способ изготовления гигиенических бумажных изделий из газетной макулатуры, содержащей грубые целлюлозные волокна и отпечатанной типографской краской, содержащей в себе масло, содержит а) превращение газетной макулатуры в волокнистую массу в воде при перемешивании с целью производства волокнистой суспензии с консистенцией между 3% и 12% и pH ниже около 8,0; б) введение в суспензию фермента, выбранного из группы, состоящей из целлюлазы, гемицеллюлазы и липазы, и выдерживание волокнистой суспензии при температуре выше около 38oC в течение по меньшей мере 15 мин; и в) использование обработанной ферментом (и предпочтительно также поверхностно-активным веществом) волокнистой суспензии в качестве главного источника волокон в бумагоделательном процессе с целью производства гигиенических бумажных изделий.

Новое гигиеническое бумажной изделие изготовлено из целлюлозных волокон, по меньшей мере 80% которых составляют грубые волокна с крупностью по Каджаани более 18 миллиграмм на 100 метров, имеют основной вес между 3,2 кг/стопа и 18,2 кг/стопа и нормализованную прочность на разрыв (в метрических единицах) между 5,0 и 20,0 при содержании от 0,2% до 2,0% масла, выбранного из группы, состоящей из растительных масел и минеральных масел.

Новый способ модифицирования целлюлозных волокон с целью улучшения их свойств образовывать тонкую бумагу для полотенец и салфеточную бумагу содержит а) введение 0,2% - 2,0% минерального масла или растительного масла в грубые целлюлозные волокна или перед образованием такой бумажной массы, или при перемешивании непосредственно в эту бумажную массу; б) введение при температуре ниже 60o C в бумажную массу фермента, выбранного из группы, состоящей из целлюлазы, гемицеллюлазы и липазы, и выдерживание волокнистой массы в контакте с этим ферментом (и предпочтительно также с поверхностно-активным веществом) при консистенции между 3% и 12% и при температуре между 38 и 60oC в течение по меньшей мере 15 мин.

Улучшенное целлюлозное волокно для изготовления гигиенических бумажных изделий, описанных здесь, представляет собой модифицированное ферментом целлюлозное волокно, имеющее крупность по Каджаани более 18 мг/100 метров и содержащее между 0,2% и 2,0% масла, выбранного из группы, состоящей из растительных масел и минеральных масел.

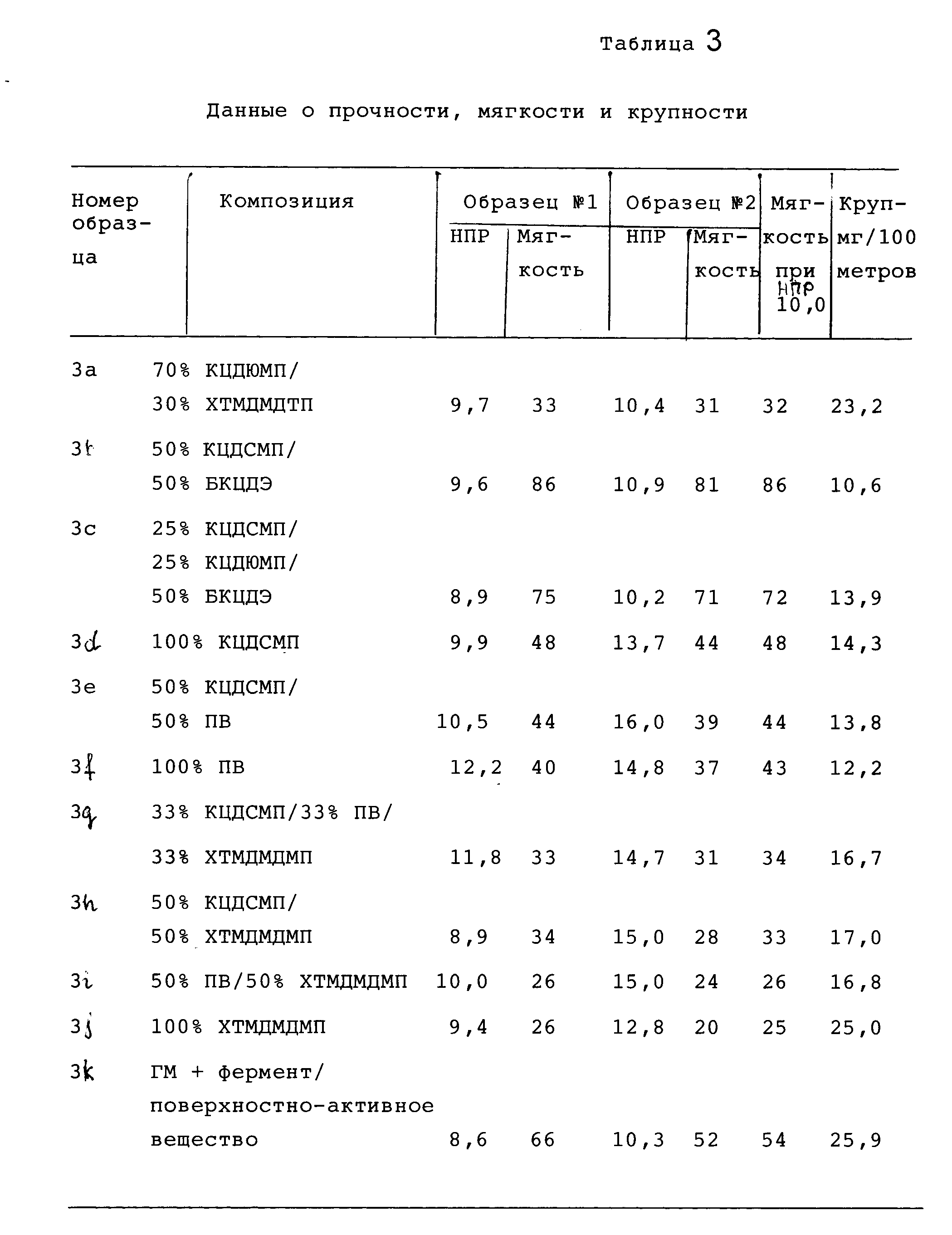

Чертеж графически изображает зависимость между крупностью волокон и мягкостью тонкой бумаги, обычно получаемой способами изготовления легкой тонкой бумаги с сухим крепированием, и превосходные результаты, полученные посредством настоящего изобретения. В таблицах 1, 2 и 3 представлены результаты экспериментов в примерах 1, 2 и 3.

Настоящее изобретение основывается на том открытии, что из грубых волокон с высоким выходом (т.е. волокон, произведенных преимущественно механическим разделением древесных волокон и обычно содержащих по меньшей мере 80 вес. % исходного материала) можно изготовить материалы типа очень мягкой тонкой бумаги со свойствами, сравнимыми со свойствами тонкой бумаги, которую производят из дорогостоящих волокон беленой крафт-целлюлозы, получаемой из древесины северных мягких пород. В частности, материалы типа мягкой тонкой бумаги можно изготовить из газетной макулатуры (ГМ), удерживая определенные масляные загрязняющие вещества, обычно находящиеся в газетной макулатуре, подвергая волокна газетной макулатуры, содержащие такие загрязняющие вещества, обработке ферментом и изготавливая бумагу из таких волокон, загрязненных маслом и модифицированных ферментом. При использовании настоящего изобретения на практике важно, чтобы на волокнах или в них имелось достаточное количество масел, обычно находящихся в газетной макулатуре, перед изготовлением из таких волокон тонкой бумаги или других видов гигиенических бумажных изделий (например, тонкой салфеточной бумаги, тонкой бумаги для полотенец и пеленок и тонкой бумаги для носовых платков). Кроме того, если масло удалено во время облагораживания макулатуры или отсутствует на первичных волокнах, то оно может быть введено в волокна, а волокна, содержащие такие масла, затем могут быть подвергнуты обработке ферментом перед изготовлением гигиенических бумажных изделий из промасленных и модифицированных ферментов волокон для достижения выгод настоящего изобретения.

В газетных типографских красках обычно используют растительные и минеральные масла, которые, как правило, находятся в газетной макулатуре как компоненты типографских красок. Для удержания масляных компонентов газетной макулатуры необходимо изменить обычный способ превращения макулатуры в волокнистую массу и ее облагораживания. Предпочтительной модификацией обычного способа облагораживания макулатуры является устранение условий омыления, при которых растительные масла (или любое масло, содержащее эфирную группу) превращаются в мыла. Однако, если масла удалены во время облагораживания макулатуры, они могут быть замещены перед обработкой ферментом.

Способ осуществления настоящего изобретения, начинающийся с использования газетной макулатуры, в общих чертах состоит из: 1) превращения газетной макулатуры в волокнистую массу посредством ее суспендирования в воде при перемешивании; 2) обработки волокнистой суспензии, полученной из бумажной макулатуры, ферментом, как, например, целлюлазой, ксиланазой или липазой либо сочетанием таких ферментов и предпочтительно в сочетании с поверхностно-активным веществом; 3) поддержании pH суспендированной волокнистой массы ниже около 8,0 и 4) использования суспендированной, обработанной ферментом волокнистой массы в качестве части бумажной массы в процессе производства гигиенической бумаги, предпочтительно в процессе производства тонкой бумаги. Хотя и можно осуществлять сортирование, очистку, флотацию и некоторую промывку волокнистой суспензии перед ее использованием в качестве бумажной массы для производства гигиенических бумажных изделий (например, тонкой бумаги, тонкой салфеточной бумаги, тонкой мягкой бумаги для носовых платков или тонкой бумаги для пеленок и полотенец), важно, чтобы в волокнистой массе сохранялось значительное количество (более половины) масляных загрязняющих веществ после таких операций сортирования, очистки, флотации и промывки или каким-либо образом возмещалось перед обработкой ферментом и изготовлением бумаги.

Операции суспендирования и обработки ферментом предпочтительно проводить в несколько стадий, начиная с суспендирования газетной макулатуры при консистенции между около 3% и 12% с поверхностно-активным веществом или без него и предпочтительно при температуре волокнистой суспензии выше около 38oC и предпочтительно около 82oC с выдерживанием ее при указанной повышенной температуре в течение по меньшей мере приблизительно 15 мин. После этого регулируют pH и снижают температуру волокнистой суспензии до температуры и pH, подходящих для условий активной обработки ферментом. Предпочтительными условиями обработки ферментом является pH, равный 4-7, и температура ниже приблизительно 60oC и предпочтительно выше около 38oC. Если превращение бумажной макулатуры в волокнистую массу осуществляется при условиях, также подходящих для обработки ферментом, то можно объединить операции превращения в волокнистую массу и обработки ферментом. Когда превращение в волокнистую массу и обработка ферментом объединены в одну стадию, то фермент с поверхностно-активным веществом или без него может быть введен в воду перед добавлением бумажной макулатуры для ее превращения в волокнистую массу или после него. В волокнистую суспензию предпочитается вводить поверхностно-активное вещество типа, обычно используемого при удалении загрязняющих веществ в процессах переработки газетной макулатуры. Можно использовать один или большее число ферментов, предпочтительно выбираемых из группы, состоящей из целлюлазы, ксиланазы и липазы. Волокнистую массу сохраняют в контакте с ферментом в течение по меньшей мере около 15 мин и предпочтительно в течение около 30 мин. Хотя могут применяться и более продолжительные периоды времени контактирования волокнистой массы с ферментом, в этом нет необходимости. Периоды времени контактирования волокнистой массы и ферментов свыше 30 минут были бы полезны при меньших количествах используемых ферментов.

В вышеуказанной технологической последовательности важнейшим моментом является то, чтобы масла типа, обычно имеющегося в газетных типографских красках, находились в контакте с волокнами одновременно с обработкой ферментами и удерживались волокнами (на них или в них) во время изготовления бумаги. Не будучи связанной таким образом, наша теория, согласно которой грубые волокна становятся весьма пригодными для изготовления гигиенических бумажных материалов типа мягкой тонкой бумаги, заключается в том, что происходит некоторое взаимодействие между волокнами, маслами и ферментами, которое усиливается присутствием поверхностно-активного вещества. Это взаимодействие синергистически улучшает свойства грубых волокон по образованию тонкой бумаги независимо от того факта, что волокна остаются грубыми.

Способ превращения в волокнистую массу по настоящему изобретению предпочтительно предполагает превращение в волокнистую массу газетной макулатуры (ГМ) при консистенции 6-9% и повышенной температуре в предпочтительном интервале 49-82oC. Продолжительность превращения в волокнистую массу может варьироваться в пределах 15-60 мин. Суспензию затем охлаждают до 49-60oC и перемещают в емкостной чан/смесительный чан, где pH регулируют до величины в пределах pH 4-7. Затем, предпочтительно перед добавлением ферментов, вводят поверхностно-активное вещество для облагораживания макулатуры, пригодное для использования при низких величинах pH. Вводят ферменты в волокнистую суспензию и дают им возможность прореагировать с волокнами и маслом в течение времени реакции по меньшей мере 15 мин, предпочтительно в течение около 30 мин. Затем регулируют pH суспензии до величины, равной 7, после чего суспензия оказывается готовой для процесса производства бумаги. Дополнительное сортирование не требуется, хотя и возможно проведение сортирования и/или центробежной очистки для удаления крупных загрязнений, например скрепок для бумаги, с целью защиты бумагоделательной машины. Факультативно может быть проведена ограниченная промывка на бумагоделательной машине волокнистой массы, обработанной ферментами и загрязненной маслами, в случае применения непромытой волокнистой массы в композиции бумажной массы на бумагоделательной машине. Если волокнистую суспензию не промывают до бумагоделательной машины, то свободно плавающий и растворенный материал можно вымывать на формующей ткани бумагоделательной машины и удалять из оборотной воды бумагоделательной машины, используя операцию флотации для удаления загрязнений из оборотной воды бумагоделательной машины. Это можно делать, используя сетку с боковыми бортами и способ флотации с растворенным воздухом, как, например, аппарат для осветления Крофта, с целью осветления оборотной воды для ее повторного использования в бумагоделательной машине.

Волокна переработанной газетной макулатуры по настоящему изобретению удерживают красящие загрязняющие вещества и поэтому имеют светло-серый цвет. Материалы из тонкой бумаги, изготовленные большей частью из таких волокон, предпочитается окрашивать в более приятный цвет. Красители, используемые при этом изобретении, должны быть водорастворимыми, а из-за трудности равномерного окрашивания волокон, загрязненных маслом, красители должны быть субстантивными к целлюлозным волокнам. Они также должны быть катионными, т.е. они при растворении в воде будут образовывать положительно заряженные окрашенные катионы. Эти красители особенно хорошо подходят для окрашивания древесной массы и небеленой целлюлозы. Волокна таких волокнистых масс содержат значительное количество кислотных групп, с которыми могут вступать в реакцию положительно заряженные катионы с образованием солей. Эти красители могут быть выбраны из основных красителей, т.е. группы красителей, хорошо известных из уровня техники, в которых основная группа является неотъемлемой частью хромофора, или из более нового класса катионных прямых красителей, в которых основная группа лежит снаружи резонансной системы молекул. Краситель предпочтительно вводят в количествах, находящихся в пределах от 0,01 до 3%, а наиболее полезно в пределах 0,05-0,5% от веса воздушно-сухого волокна.

Эти красители можно применять при любой величине pH, обычной при производстве бумаги, т.е. либо кислой, либо нейтральной. Их отличное сродство к небеленым волокнам позволяет вводить их в бумагоделательную установку так поздно, что они поступают на вход смесительного насоса, но предпочтительнее было бы более длительное время пребывания, т.е. ввод на всасывающей стороне перекачивающего насоса массного чана. В любом случае желательно введение в густую волокнистую массу при хорошем перемешивании.

Подходящие ферменты для использования при настоящем изобретении следует выбирать из группы, состоящей из целлюлазных, гемицеллюлазных (например, ксиланазных) или липазных ферментов, но предпочтительно использовать один фермент каждого вида в сочетании.

Каждый вид фермента функционально нацелен на разные компоненты волокон газетной макулатуры и/или загрязняющие вещества, обычно связанные с такими волокнами. Целлюлазные ферменты способствуют удалению типографской краски, действуя на целлюлозный компонент волокон вблизи типографской краски. Ксиланаза и другие гемицеллюлазные ферменты действуют на гемицеллюлозные компоненты волокон для усиления степени белизны, в то время как лапаза действует на смолы в волокнах и на составы типографской краски.

При совместном использовании всех трех видов ферментов происходит в результате синергизм, при котором достигается лучшее удаление типографской краски, а также устраняются так называемые "липучки". Липучки являются хорошо известным загрязнителем в бумажной макулатуре, образуемым клеями, самоклеющимися этикетками и т.п. и, как известно, вызывают проблемы в работоспособности бумагоделательной машины. Смесь предпочтительно выбирают из ферментов, которые действуют на печатную макулатуру таким образом, что увеличивают мягкость тонкой бумаги и модифицируют загрязняющие вещества так, что они не наносят вред работе бумагоделательной машины. Кроме того, обработанная ферментами волокнистая масса в соответствии с настоящим изобретением позволит улучшить работоспособность бумагоделательной машины и получить превосходный материал при низких затратах.

Гемицеллюлаза является общим термином, обозначающим различные виды ферментов, каждый из которых разрушает определенные виды соединений, общеизвестных как гемицеллюлоза и находящихся в древесине и других растительных веществах. Ксиланаза является предпочтительным гемицеллюлазным ферментом ввиду ее активности по отношению к ксилану - обычному виду гемицеллюлозы. Компоненты гемицеллюлозы отличаются от растения к растению. Наиболее распространенными гемицеллюлозами древесины являются ксиланы, которые представляют собой полимеры из 1,4-соединенных β- D-ксилопиранозных звеньев, некоторые из которых несут короткие боковые цепи, как, например, 1,3-соединенные α- 1-арабинофуранозные звенья или эстерифицированные 1,2-соединенные α- d-глюкоронокислотные звенья.

Кроме того, важными, особенно в древесине мягких пород, являются 1,4 -β- D-глюкоманнаны с беспорядочно распределенными глюкозными и маннозными звеньями, несущими боковые цепи, как, например, 1,6-соединенные α - D-галактопиранозные звенья. Гемицеллюлозы отличаются от целлюлозы в трех важных отношениях. Во-первых, они содержат несколько различных сахарных звеньев, в то время как целлюлоза содержит только 1, 4 -β- D- глюкопиранозные звенья. Во-вторых, они обладают значительной разветвленностью цепи, в то время как целлюлоза является строго линейным полимером. В-третьих, степень полимеризации природной целлюлозы в 10-100 раз больше, чем у большинства гемицеллюлоз. Термин "гемицеллюлаза" обозначает любой определенный класс ферментов, которые вступают в реакцию с определенной гемицеллюлозой, и как таковая гемицеллюлаза - это не конкретный класс ферментов, а родовое понятие, обозначающее группу классов ферментов. Ксиланаза - это определенный класс ферментов, которые действуют на ксилан и, следовательно, охватывается общим термином "гемицеллюлаза".

В классах ферментов, известных как целлюлаза, ксиланаза (или иначе как гемицеллюлаза) и липаза, могли быть использованы многочисленные виды ферментов. С практической точки зрения целлюлаза является наиболее подходящим выбором ввиду возможности ее получения из многих различных источников, как, например, из Aspergillis niger, Trichoderma reesei, T.viride, T.konigi, F. solani, Penicillium pinophilum, P.funiculosum.

Предпочитается использовать целлюлазу, которая обладает эндо-эхо глюканазной функциональностью действия как на аморфные, так и кристаллические участки целлюлозы, так что этот фермент может действовать в любом месте на поверхности целлюлозы, где прикреплена типографская краска.

Предпочтительной целлюлазой является продукт, продаваемый под зарегистрированным товарным знаком "Целлюкласт 1,5Л" филиалом "Энзайм Проусес Дивижн", "Биоиндастриэл Груп", "Ново Нордиск А/С", Ново Алле, 2880, Багсвьерд, Дания. "Целлюкласт 1,5Л" представляет собой жидкий препарат целлюлазы, изготовленный посредством глубинного брожения отобранного штамма гриба "Trichoderma reesei". Этот фермент катализирует распад целлюлозы на глюкозу, целлобиозу и более высокомолекулярные полимеры глюкозы. Относительные количества образующихся продуктов реакции зависят от условий реакции. "Целлюкласт 1,5Л" имеет ферментативную активность в 1500 НЦЕ/г и представляет собой коричневую жидкость с плотностью приблизительно 1,2 г/мл. Активность определяется в "единицах ново- целлюлазы" (НЦЕ) (Novo Cellulase Units или NCU). Одна НЦЕ равна количеству фермента, которое при стандартных условиях разлагает карбоксиметилцеллюлозу на восстановительные углеводороды с восстановительной способностью, соответствующей 1 микромоли (ммоль) глюкозы в минуту. Стандартными условиями являются: вещество - карбоксиметилцеллюлоза ("КМЦ Геркулес-7ЛФД"); температура - 40oC; pH - 4,8; продолжительность реакции - 20 мин.

Ксиланаза может быть получена из такого источника, как, например, A. Pullulans, или Streрtomyces Lividans, или Steptomyces roseiscleroticus. Ее назначение - это действовать на ксилановую часть лигноцеллюлозного волокна, которая, как полагают, соединяет белую целлюлозу с коричневым лигнином. Следовательно, действие на ксилангемицеллюлозу улучшает удаление лигнина, таким образом, делая волокно более белым. Нет необходимости в том, чтобы ксиланаза была свободна от целлюлазы или была из какого-либо особого биоисточника. В этом отношении можно было без очистки использовать грибковый фермент (после роста грибов обнаруживаются многочисленные ферменты).

Одним предпочтительным ксилазным ферментом является фермент с зарегистрированным товарным знаком "Палпзайм ХА", который представляет собой препарат ксиланазы, получаемый из отобранного штамма Trichoderma reesei и продаваемый филиалом "Энзайм Проусес Дивижн", "Биоиндастриэл Груп", "Ново Нордиск А/С", Ново Алле, 2880, Багсвьерд, Дания. "Палпзайм ХА" содержит эндо-1,4-бета-D-ксиланазную (ЕС 3.2.1.8), а также эксо-1, 4-бета-D)- ксиланазную (ЕС 3.2.1.37) активности. В дополнение к своей ксиланазной активности "Палпзайм ХА" в определенной степени обладает целлюлозной активностью.

"Pulpzyme HA" (Палпзайм ХА") представляет собой коричневый жидкий препарат ксиланазы, имеющий активность в 500 КСЕ/г и содержащий приблизительно 300 единиц эндо-глюканазной активности (ЭГЕ). Одна единица ксиланазной активности (КСЕ) определяется как количество фермента, которое при стандартных условиях (инкубация при pH 3,8 и 30oC в течение 20 мин) расщепляет ксилан древесины лиственницы на восстановительные углеводороды с восстановительной способностью, соответствующей 1 ммоль ксилозы. Одна эндо-глюканазная единица (ЭГЕ) определяется как количество фермента, которое при стандартных условиях (инкубация при pH 6,0 и 40oC в течение 30 мин) понижает вязкость раствора карбоксиметилцеллюлозы в такой же степени, как и ферментный стандарт, определяющий 2 ЭГЕ. "Палпзайм ХА" имеет очень низкую активность по отношению к кристаллической целлюлозе.

Другой предпочтительной ксиланазой является фермент с зарегистрированным товарным знаком "Палпзайм ХБ", который представляет собой препарат ксиланазы, получаемый из отобранного штамма бактериального происхождения. Он поставляется филиалом "Энзайм Проусес Дивижн", "Биоиндастриэл Груп", "Ново Нордиск А/С", Ново Алле, 2880, Багсвьерд, Дания. Он содержит эндо-1,4-бета-D-ксиланазную активность (ЕС 3.2.1.8) и фактически свободен от целлюлазной активности. "Палпзайм ХБ" имеется на рынке в виде коричневого жидкого препарата, обладающего эндо-ксиланазной активностью в 600 ЭКЕ/г, при этом одна единица эндо-ксиланазной активности (ЭКЕ) определяется как количество фермента, которое при стандартных условиях (инкубация при pH 9,0 и 50oC в течение 30 мин) расщепляет ксилан.

Липазу можно получить из Psevdomonas fragi, Condida cylindricea, Micor javanicus, Pseudomonas fluorescens, Rhizopus javanicus, Rhizopus delemar, Rhizopus niveus и различные виды Miehei, Myriococum, Humicola, Aspergillus, Hyphozyma и Bacillus. Они обладают и липазной, и эстеразной активностями и, как известно, расщепляют триглицерид в древесной смоле на глицирин и жирные кислоты. В качестве таковых липазные ферменты могли действовать непосредственно на компонент из растительного масла в типографской краске. Глицерин как продукт липазной активности мог способствовать размягчению целлюлозы.

Предпочтительным липазным ферментом является фермент с зарегистрированным товарным знаком "Резиназа А 2Х", которая представляет собой жидкий препарат липазы для гидролиза сложных эфиров в древесной смоле. "Резиназа А 2Х" поставляется на рынок отделением "Энзайм Проусес Дивижн", "Биоиндастриэл Груп", "Ново Нордиск А/С", Ново Алле, 2880 Багсвьерд, Дания в виде коричневого жидкого препарата с активностью 100 КЛЕ/г. Липазная активность измеряется в кило-липазных единицах (КЛЕ). Одна КЛЕ представляет собой количество ферментной активности, которое высвобождает одну миллимоль масляной кислоты в минуту из эмульсии трибутирина при температуре 30oC и pH, равном 7,0. Анализ проводят в системе с постоянным pH, в которой высвобожденную кислоту непрерывно титруют добавлением гидроокиси натрия. Во время титрования фермент не является ограниченным подложкой.

Можно было также использовать другие ферменты в сочетании с этими тремя типами предпочтительных ферментов. Ими являются лигниназа, лакказа, пектиназа, протеаза и маннаназа. Кроме того, ферменты могут быть получены из микроорганизмов, которые имеют измененную ДНК и получены путем генной инженерии и которые дают больше специфических ферментов или в больших объемах, обеспечивая достижение лучших экономических показателей.

Предпочитается следующее сочетание ферментов с указанием их количеств: 1,33 кг целлюлазы/тонна волокнистой массы, 0,33 кг ксиланазы/тонна и 0,33 кг липазы/тонна. Общее количество всех используемых ферментов может быть от минимума в 0,25 килограмма ферментов на тонну волокнистой массы (кг/тонна) до максимума в 25 кг/тонна волокнистой массы. Однако особенно предпочтительным общим количеством всех ферментов является 1-3 кг/тонна. Предпочтительные интервалы содержания каждого фермента: целлюлаза - 0,25 -10 кг/тонна; ксиланаза - 0,05 - 2,5 кг/тонна и липаза - 0,05-2,5 кг/тонна.

Разбухание волокон улучшает действие фермента, так как способствует проникновению больших молекул фермента в волокна. Для превращения газетной макулатуры в волокнистую массу могут быть использованы повышенная температура (например, выше окружающей температуры и ниже 60o C), поверхностно- активное вещество и кислые или слабощелочные химические вещества, чтобы физически раскрыть структуры лигно-целлюлозных волокон для обеспечения возможности ферментам лучше проникать в эти структуры и выполнять свои соответствующие функции. Если в процессе превращения в волокнистую массу используют высокие температуры, например выше около 60oC, то перед введением используемых ферментов температуру следует понизить до величины, подходящей для обработки ферментами. Для большинства ферментов подходящая температура меньше около 60oC.

Использование поверхностно-активных веществ при обработке ферментами.

При сочетании поверхностно-активного вещества и фермента достигается синергетический эффект. Минимальное эффективное количество поверхностно-активного вещества для достижения синергии - это количество, необходимое для раскрытия волокна, в то время как большие количества используют для придания растворимости маслам посредством эмульгирования масляных загрязняющих веществ. В пересчете на вес волокон предпочтительное количество поверхностно-активного вещества составляет от 0,025% до 0,1%. В стадии обработки ферментами предпочитается вводить неионные поверхностно-активные вещества, чтобы усилить ферментативное действие для еще большего улучшения мягкости при пробе на ощупь. Предпочтительное неионное поверхностно-активное вещество поступает на рынок как "ДИ 600" (зарегистрированный товарный знак) от компании "Хай Поинт Кэмикл Корп.". "ДИ 600" представляет собой неионное поверхностно-активное вещество на основе алкоксилированной жирной кислоты, специально разработанное для облагораживания газетной макулатуры флотационным способом. Можно было использовать другие неионные поверхностно-активные вещества, хорошо известные в технике облагораживания макулатуры, как, например, алкилфениловый эфир полиэтиленгликоля, например поверхностно- активные вещества серии "Тергитол" (зарегистрированный товарный знак) компании "Юнион Карбайд", продукты конденсации окиси алкилфенолэтилена, например поверхностно-активные вещества серии "Ижепаль" (зарегистрированный товарный знак) компании "Рон Пуленк Инкорпорейтид"; арилалкилполиэфирный спирт, например поверхностно- активные вещества серии "Тритон X" (зарегистрированный товарный знак) компании "Ром энд Хаас", как, например, "Тритон Х-100". В некоторых случаях можно использовать анионные поверхностно-активные вещества в зависимости от загрязняющих веществ, присутствующих в бумажной макулатуре. Примерами подходящих анионных поверхностно-активных веществ являются аммониевые или натриевые соли сульфатированного этоксилата, полученного из линейного первичного спирта с 12-14 атомами углерода, как, например, "Альфоник 1412А или 1412С" (зарегистрированный товарный знак) компании "Виста"; и конденсаты сульфированного нафтилформальдегида, например "Тамол СН" (зарегистрированный товарный знак) компании "Ром энд Хаас". В некоторых случаях можно использовать катионное поверхностно-активное вещество, особенно желательное также и при разрыхлении. К числу подходящих катионных поверхностно-активных веществ относятся соединения имидазола, например четвертичные соединения аммония "Амасофт 16-7" и "Сапамин П" компании "ЦИБА-ГЕЙГИ"; "Квакер 2001" компании "Квакер Кэмиклз" и "Цианатекс" компании "Америкэн Цианамид" (указаны зарегистрированные товарные знаки).

Для осуществления на практике настоящего изобретения подходят масла типа, обычно используемого при печатании, в особенности при печатании газет, и в составе типографской краски для такого печатания. Минеральные и растительные масла являются наиболее распространнеными типами масел, используемых при составлении рецептуры типографских красок для печатания газет. Минеральное масло, известное так же, как светлое минеральное масло, альболайн, керосин, нуджол, саксол и лигнитовое масло, обычно классифицируется как КАС N 64742-46-7. Хотя в прошлом такие масла могли получать из различных источников, практически они обычно являются фракцией нефтяного дистиллята с углеродной цепью, насчитывающей в среднем от около 10 до около 14 атомов углерода, и обыкновенно представляют собой смесь парафиновых углеводородов, нафтеновых углеводородов и алкилированных ароматических углеводородов. Такие масла имеют удельный вес от около 0,8 до около 0,85, вязкость при 38oC, равную 38-41 с по универсальному вискозиметру Сейболта, и точку начала кипения около 260oC. Растительные масла типа, обычно используемого при составлении рецептуры типографских красок, могут быть получены из различных источников. Типичным является масло, получаемое из соевых бобов и известное как соевое масло, масло из китайских бобов, масло из соевых бобов или просто обычное соевое масло с обозначением службой аннотаций по химии КАС N 8001-22-7. Такие масла обладают способностью к омылению с числом омыления около 185-195 и имеют точку затвердевания от около -15oC до около -8oC, точку плавления от около 21oC до около 32o C и йодное число около 135-145. При осуществлении на практике настоящего изобретения можно также использовать другие источники масла и другие виды масла, пригодные для применения в типографских красках.

Количество масла, которое должно быть на волокнах (на поверхности или в структуре целлюлозных волокон), должно составлять от около 0,2% до около 2%. Предпочитается, чтобы это содержание масла достигалось не омылением или превращением в растворимое состояние масел на газетной макулатуре во время ее превращения в волокнистую массу и обработки с целью использования в композиции бумажной массы. Предпочитается также, чтобы поверхностно-активное вещество в случае его использования применялось в умеренных количествах с тем, чтобы не вымывались масла во время подготовки газетной макулатуры для использования в композиции для изготовления гигиенических бумажных изделий Однако, как можно видеть из примеров, можно добавлять масло к бумажной макулатуре или к первичным волокнам, вводя масло в волокнистую массу перед суспендированием или вводя масло в водную суспензию волокон, с тем, чтобы масло входило в контакт с волокнами перед тем, как они подвергнутся обработке ферментами в соответствии с изложенным здесь. Следовательно, при использовании на практике настоящего изобретения можно использовать первичные волокна, а настоящее изобретение в его самом широком смысле не ограничивается переработкой газетной макулатуры в качестве источника волокон для осуществления на практике этого изобретения. Согласно изобретению в его самом широком смысле требуется наличие масел на волокнах или в них от около 0,2% до около 2,0% в то время, когда волокна подвергаются обработке ферментами. Волокна, содержащие масло, подвергают вышеописанной обработке ферментами и затем используют в композиции бумажной массы.

Хотя синергетический эффект, достигаемый с маслами и при обработке ферментами целлюлозных волокон, был бы наиболее полезным для волокон с высоким выходом, другие целлюлозные волокна также обладали бы гигиеническими свойствами, улучшенными способом по настоящему изобретению, так что из таких волокон можно было бы изготавливать более мягкие и более гибкие гигиенические бумажные изделия. К таким волокнам относятся волокна как беленой, так и небеленой крафт-целлюлозы из древесины как северных, так и южных мягких и твердых пород, беленой и небеленой сульфитной целлюлозы в дополнение к беленым и небеленым волокнам с высоким выходом, как, например, волокнам дефибраторной, термомеханической и химико-термомеханической древесных масс. Конкретными примерами таких волокон являются беленая химико- термомеханическая древесная масса из древесины мягких пород (ХТМДМДМП); беленая крафт-целлюлоза из древесины северных мягких пород (КЦДСМП); беленое переработанное волокно (ПВ); беленая крафт-целлюлоза из древесины эвкалипта (КЦДЭ); беленая крафт-целлюлоза из древесины южных мягких пород (КЦДЮМП) и беленая химико-термомеханическая древесная масса из древесины твердых пород (ХТМДМДТП).

Маслосодержащие, обработанные ферментами волокна по настоящему изобретению могут быть использованы при обычных процессах бумажного производства для изготовления гигиенических бумажных изделий, включая тонкую туалетную бумагу, тонкую мягкую бумагу для носовых платков, салфеточную бумагу и бумагу для полотенец в соответствии с любым обычным способом изготовления таких изделий. Мягкость и пухлость таких изделий улучшилась бы при использовании маслосодержащих и обработанных ферментами волокон по настоящему изобретению. Благодаря такому улучшению пухлости повысилось бы качество салфеточной бумаги, изготовленной из волокон по настоящему изобретению.

Настоящее изобретение основывается на том открытии, что обычное облагораживание макулатуры не способствует изготовлению мягкой тонкой бумаги из газетной макулатуры, так как при нем удаляется масло, которое могло быть полезным для улучшения мягкости изделий из тонкой бумаги. Мягкость изделий из тонкой бумаги трудно измерить или определить количественно, так как мягкость воспринимается пользователем пробой на ощупь, на которую, кроме пухлости, влияют гладкость и другие свойства поверхности листа. Разработаны испытания с пробой на ощупь, причем сообщаемые здесь данные о пробе на ощупь получены с использованием следующего испытания.

Испытание с пробой на ощупь.

Из имеющейся в продаже целлюлозы, обладающей различающимися свойствами придавать мягкость изделиям из тонкой бумаги, изготавливали несколько разных видов легкой тонкой бумаги с сухим крепированием для использования в качестве эталонов и использовали их для построения численной шкалы мягкости. Мягкость каждого эталона тонкой бумаги обозначали численной величиной Наиболее мягкий материал, который обозначался величиной пробы на ощупь, равной 86, представлял собой легкую тонкую бумагу с сухим крепированием, которая была изготовлена из 50% произведенной компанией "Ирвинг" крафт-целлюлозы из древесины северных мягких пород и 50% произведенной компанией "Санта Фе" крафт-целлюлозы из древесины эвкалипта. Наиболее жесткий материал, использовавшийся в качестве эталона, был изготовлен из 100% беленой химико-термомеханической древесной массы из древесины мягких пород (ХТМДМДМП) и обозначался величиной пробы на ощупь, равной 20 по шкале. Из разных волокнистых масс и их смесей изготавливали другие образцы легкой тонкой бумаги с сухим крепированием для использования в качестве эталонов при построении шкалы "мягкости при пробе на ощупь". Эти эталоны мягкости находились между эталонами самой мягкой и самой жесткой тонкой бумаги и обозначались величинами мягкости при пробе на ощупь, находящимися между 20 и 85. В нижеследующих пунктах дополнительно описываются использовавшиеся волокнистые массы. В таблице 3 наряду с данными о прочности на разрыв каждого эталона тонкой бумаги приводятся данные о смесях волокнистых масс и крупности волокон этих смесей, использовавшихся для изготовления дополнительных эталонов тонкой бумаги. Иные способы изготовления тонкой бумаги, чем способ изготовления легкой тонкой бумаги с сухим крепированием, и иные волокнистые массы, чем те, которые использовали для изготовления эталонов, позволяют производить материалы из тонкой бумаги с мягкостью за пределами диапазона в 20-86 на шкале мягкости при пробе на ощупь, ограниченного вышеописанными эталонами тонкой бумаги. Однако для цели доказывания улучшения мягкости, достигаемого при настоящем изобретении, вышеуказанный диапазон мягкости при пробе на ощупь, равный 20-86 и относящийся к легким изделиям из тонкой бумаги с сухим крепированием, является точным и достаточным для целей сравнения. Из волокон газетной макулатуры по настоящему изобретению можно было изготовить изделия из тонкой бумаги с величиной мягкости более 86, если их использовали при другом способе изготовления тонкой бумаги, как, например, способе со сквозной сушкой, или если их смешивали с другими волокнами.

Волокнистые массы, использовавшиеся для изготовления эталонов мягкости при пробе на ощупь.

а) Беленая химико-термомеханическая древесная масса из древесины мягких пород (ХТМДМДМП) (сорт "Темсел" 500/80) со степенью помола при определении на канадском стандартном приборе (СПКСП), равной 500, и степенью белизны по ИСО, равной 80, была изготовлена из черной марианской ели и канадской пихты. В волокнистую массу превращали с предварительной обработкой сульфитом натрия и с рафинированием при повышенном давлении с последующей отбелкой щелочной перекисью до степени белизны 80o по ИСО. Крупность волокон по Каджаани равнялась 27,8 мг/100 м, а средневзвешенная длина волокон по Каджаани - 1,7 мм.

б) Беленая крафт-целлюлоза из древесины северных мягких пород (КЦДСМП) (100% древесины мягких пород сорта "Пиктоу" 100/0) была изготовлена из черной марианской ели и канадской пихты. Превращение в волокнистую массу осуществляли по процессу производства крафт-целлюлозы до Каппа = 28 с последующим отбеливанием до степени белизны, равной 88o по ИСО. Крупность по Каджаани равнялась 14,3 мг/100 м, а средневзвешенная длина волокон по Каджаани - 2,2 мм.

в) Беленое переработанное волокно (ПВ) было изготовлено из сортированной смешанной конторской макулатуры, которая была превращена в волокнистую массу, сортирована, очищена и промыта до степени размола 550o, определяемой на канадском стандартном приборе, с последующим отбеливанием гипохлоритом натрия до степени белизны, равной 80o по ИСО. Крупность по Каджаани равнялась 12,2 мг/100 м, а средневзвешенная длина волокон по Каджаани - 1,2 мм.

г) Беленая крафт-целлюлоза из древесины эвкалипта (БКЦДЭ/ сорт "Санта Фе" без элементарного хлора) была изготовлена из эвкалипта шарикового, превращенного в волокнистую массу до Каппа = 12 по процессу производства крафт-целлюлозы с последующим отбеливанием до степени белизны, равной 89o по ИСО. Крупность по Каджаани равнялась 6,8 мг/ 100 м и средневзвешенная длина волокон по Каджаани - 0,85 мм.

д) Беленая крафт-целлюлоза из древесины южных мягких пород (КЦДЮМП) (сосновая "Скотт-Мобайл") была изготовлена из сосны ладанной, превращенной в волокнистую массу до Каппа = 26 с последующим отбеливанием до степени белизны, равной 86o по ИСО. Крупность по Каджаани равнялась 27,8 мг/100 м, а средневзвешенная длина волокон по Каджаани - 2,6 мм.

е) Беленая химико-термомеханическая древесная масса из древесины твердых пород (ХТМДМДТП) (сорт "Миллар Вестерн" 450/83/100), имеющая степень размола, равную 450 при определении на канадском стандартном приборе, и степень белизны по ИСО, равную 83, была изготовлена из осины американской. Превращение в волокнистую массу осуществляли с предварительной обработкой щелочной перекисью и рафинированием при повышенном давлении с последующим отбеливанием щелочной перекисью.

Крупность волокон по Каджаани равнялась 13,8 мг/100 м, а средневзвешенная длина волокон по Каджаани - 0,85 мм.

При этом методе испытания не требуется никакой прибор. При нем применяют нижеописанные методики и материалы, чтобы оценивать образцы тонкой бумаги, используя группу из десяти или большего числа людей и откладывая показатели мягкости образцов на шкале мягкости с применением эталонов материалов с известными величинами мягкости, отложенными на шкале.

Приготовление образцов.

1. Следует отобрать пять образцов, подлежащих испытанию группой оценщиков (экспертов).

2.

Рассчитать количество

испытываемых мягких образцов и эталонных мягких образцов, необходимое для оценки испытательной группой каждого изделия на мягкость, используя следующее уравнение:

Необходимое количество

мягких образцов (каждого изделия) = (X-1)•(y), где X = число изделий, подлежащих испытанию, y = число лиц в испытательной группе.

3. Для каждого оцениваемого изделия наугад отобрать рулон испытываемой тонкой бумаги и выбросить первые несколько витков рулона (чтобы избавиться от клея, присоединяющего конец рулона).

4. Из каждого рулона испытываемого материала приготовить испытываемые мягкие образцы. Каждый мягкий образец должен быть толщиной в четыре листа и сделан из непрерывного образца тонкой бумаги, имеющего длину в четыре листа. Каждый мягкий образец изготавливают следующим образом: образец длиной в четыре листа вначале складывают вдвое. В результате получается образец двойной толщины и длиной в 2 листа. Образец двойной толщины затем опять складывают вдвое и получают мягкий образец длиной в один лист. Складывать нужно таким образом, чтобы наружная поверхность листов в рулоне тонкой бумаги становилась наружными поверхностями мягкого образца. Если испытываемый материал является "двусторонним", т.е. свойства наружной поверхности листа отличаются от свойств поверхности, обращенной внутрь рулона, то материал следует испытывать дважды; один раз с испытываемым мягким образцом, наружная поверхность которого была наружной поверхностью бумаги в рулоне, а другой раз с отдельно приготовленным испытываемым мягким образцом, при складывании которого поверхность листа, обращенная внутрь рулона, становится наружной поверхностью испытываемого мягкого образца.

5. Изготовить необходимое количество мягких образцов из каждого материала, применяя формулу в вышеприведенном пункте 2. Если для приготовления необходимого количества мягких образцов требуется больше одного рулона материала, то в таком случае важно, чтобы были произвольно перемешаны стопки мягких образцов из материала каждого рулона.

Зашифруйте каждый мягкий образец шифром партии в верхнем левом углу (на сгибе).

6. Из эталонных мягких бумаг следующим образом отберите три эталона, подлежащие использованию испытательной группой для сравнения:

а) Отберите самый грубый

оцениваемый образец и

сравните его с эталонными мягкими образцами тонкой бумаги, а затем отберите нижний эталон, который несколько грубее самого грубого образца.

б) Отберите самый мягкий образец оцениваемого материала и отберите эталонный мягкий образец тонкой бумаги, который несколько выше (мягче), чем самый мягкий оцениваемый образец.

в) Отберите третий эталон, который находится приблизительно посередине между более нижним и более верхним отобранными эталонами.

Три отобранных образца мягкой бумаги становятся эталонами сравнения для испытательной группы при пробе на ощупь и определяют наибольшую мягкость, наибольшую грубость и среднюю величину.

7. Эталоны сравнения при npoбe на ощупь охватывают диапазон мягкости, оцениваемый испытательной группой. Для большей точности наивысший и наинизший отобранные эталоны сравнения следует на шкале мягкости при пробе на ощупь разделять приблизительно 30 делениями. Средний эталон сравнения должен отстоять на восемь или большее число делений от более низкого и более верхнего эталонов сравнения.

Отбор и инструктаж членов группы.

1. Отобрать группу из приблизительно 10 человек с примерно одинаковым числом мужчин и женщин разного возраста.

2. Обеспечить проведение инструктажа с членами группы, а при необходимости - и проведение пробного испытания.

3. Группа должна работать в тихом месте.

Процедура испытаний.

1. Испытания по оценке мягкости начинают с прочтения следующей типовой инструкции.

Типовая инструкция.

Эта инструкция должна быть прочитана каждым участником группы перед началом процедуры проведения группой испытания по оценке мягкости.

а) Цель

"Целью этой процедуры является сравнение мягкости образцов туалетной мягкой бумаги".

б) Метод

"Вам будут одновременно

предоставлены два мягких образца туалетной тонкой бумаги. Сравните эти два образца друг с другом, используя вашу основную руку, и сделайте сравнение по ощущению каждого образца вашей основной рукой.

Вы можете гладить, сгибать или мять образцы, как вам покажется необходимым для вынесения вашего суждения".

в) Первое решение

"После того, как вы ощупаете каждый из пары

мягких

образцов, вас попросят решить, какой образец является более мягким".

г) Второе решение

"Оцените степень различия в мягкости между двумя мягкими образцами, используя

следующий

способ оценки:

На шкале нанесены нечетные числа 1, 3, 5, 7, 9. Вы можете использовать четные числа, если вам кажется, что указанные числа неполностью отражают различие между двумя

"изделиями

".

Шкала оценки группой

Числа на шкале оценки обозначают следующее:

1. Никакого различия.

3. Очень небольшое различие, неуверенное, кто-то мог не заметить это.

5. Небольшое различие, уверенное мнение.

7. Умеренное различие, легко обнаруживаемое, уверенное.

9. Очень большое различие, очень легко обнаруживаемое, запоминающееся.

д) Обучение

"Прежде чем мы

начнем, я дам вам

образец самого мягкого эталона, подлежащего для использования при сравнении, и мягкий образец наименее мягких (самый грубый эталон) материалов. Прошу подержать в руках оба образца.

Различие в мягкости,

которое вы почувствуете между двумя эталонными образцами, оцените на шкале оценки как равное 9 (Число 9 на шкале оценки равнозначно количеству делений на шкале оценки мягкости

при пробе на ощупь

между большим и меньшим эталонами, выбранными для группы на стадии 6).

е) Реакция участника

"Имеете ли вы какие-либо вопросы по процедуре испытания?"

ж) Приобретение

уверенности

"Наконец, не мучайтесь слишком долго над каждым решением. Ваше мнение такое хорошее, как у какого-либо другого. Не существует никаких правильных или

неправильных ответов !"

2. Представьте каждое сочетание испытываемых мягких образцов и эталонных мягких образцов каждому члену группы и попросите членов группы выбрать предпочтительный

образец и затем оценить его,

используя шкалу оценки мягкости в пределах от 1 до 9. Каждый член группы должен получать пары образцов наугад, чтобы исключить ошибки последовательной оценки.

3. Напишите результаты для каждой пары в виде XYn, где X - шифр предпочтительного образца, Y - шифр непредпочтительного образца и n - величина на шкале (1-9).

Анализ

данных

Результаты парного

сравнения обрабатывали, как будто они относятся к шкале отношений. Дается следующее определение шкалы отношений: шкала является шкалой отношений, если эта шкала

инвариантна при положительных линейных

преобразованиях вида y = ax, a > 0.

Пары данных и веса отношений для "n" числа

мягких образцов вводят в квадратичную матрицу A

следующего вида:

где О1 - отдельные образцы и W1 - величины на шкале (веса отношений) для каждой пары.

Квадратичные матрицы этого типа обладают следующими свойствами:

где

Для всех членов группы среднее и стандартное отклонение стандартных величин мягкости каждого неизвестного образца вычисляют по расчетным стандартным величинам мягкости. Если у какого- либо члена группы величина оказывается за пределами 2 стандартных отклонений от среднего значения, то эту величину отбрасывают и вновь вычисляют среднее и стандартное отклонение. Среднее значение стандартных величин вязкости без каких-либо величин за пределами 2 стандартных отклонений от среднего значения является стандартной величиной мягкости при пробе на ощупь для данного неизвестного образца.

Шкала мягкости при пробе на

ощупь

Прочность на разрыв.

Значения прочности на разрыв, приведенные здесь

для бумажных изделий типа тонкой бумаги, измеряли посредством испытания для

определения разрывной длины (метод испытания N Т 494 ом-88 Технической ассоциации целлюлозно-бумажной промышленности),

используя образец длиной 5,08 см и скорость поперечной головки 5,08 см/мин. Лист

тонкой бумаги обычно имеет разную прочность в направлении бумагоделательной машины и поперек нее. Кроме того, на

прочность на разрыв влияет изменение основного веса образцов тонкой бумаги. Чтобы лучше

сравнивать прочность на разрыв у различных образцов тонкой бумаги, важно внести поправки на значения прочности

на разрыв с учетом различий в основном весе образцов и различий в прочности тонкой бумаги

на разрыв в направлении бумагоделательной машины и поперек нее. Эта коррекция достигается вычислением

"прочности на разрыв, нормализованной по основному весу и направлению" (далее "нормализованная

прочность на разрыв" или "НПР"). НПР вычисляют как частное, получаемое делением на основной вес корня

квадратного из произведения величин прочности на разрыв в направлении бумагоделательной машины и

поперек нее. Расчеты прочности на разрыв, нормализованные с учетом различий в основном весе и

направлений в бумагоделательной машине, предназначены для лучших сравнений образцов тонкой бумаги.

Прочность на разрыв измеряют как в направлении бумагоделательной машины, так и поперек нее, а

основной вес для образца тонкой бумаги измеряют в соответствии с методом испытания Т 410 ом-88 Технической

ассоциации целлюлозно-бумажной промышленности. Когда используют английские единицы измерения,

прочность на разрыв измеряют в унциях на дюйм, а основной вес - в фунтах на стопу (2880 квадратных футов).

Когда вычисляют в метрических единицах, прочность на разрыв измеряют в граммах на 2,54 см,

а основной вес - граммах на квадратный метр. Следует отметить, что метрические единицы не являются истинно

метрическими единицами, потому что прибор для испытания, используемый при испытании

растяжением, отрегулирован на отрезок образца в дюймах и поэтому метрические единицы выражаются в граммах на 2,54

см. При использовании аббревиатур РНМ для растяжения в направлении бумагоделательной

машины, РПМ для растяжения поперек нее и OB для основного веса математическая формула для расчета прочности на

разрыв, нормализованной по основному весу и направлению (НПР), будет следующей:

НПР = (РНМ•РПМ)1/2/OB

НПР в английских единицах = 0,060•НПР в вышеуказанных

метрических единицах.

Способ изготовления тонкой бумаги.

Маслосодержащие, модифицированные ферментами волокна по настоящему изобретению можно использовать при любом общеизвестном способе бумажного производства для изготовления полотен мягкой, пухлой, гигиеничной бумаги, как, например, тонкой бумаги, салфеточной бумаги, бумаги для полотенец и тонкой мягкой бумаги для носовых платков. Пригодны многие различные способы бумажного производства, включая и те способы, при которых полотно высушивают посредством канальной сушки, сквозной сушки, термической сушки и их сочетания. Примерами способов бумажного производства, которые могут быть использованы в связи с настоящим изобретением являются способы, описанные в патентах США NN 3.301. 746 на имя Сэнфорда и др., 3.821.068 на имя Шоу, 3.812.000 на имя Сальвуччи и др., 3.994.771 на имя Моргана и др., 4.102.737 на имя Мортона, 4.158.594 на имя Беккера и др., 4.440.597 на имя Уэллса и др. и 5.048.589 на имя Кука и др.

Предпочтительный способ производства бумаги широко известен как способ сухого крепирования. Он обычно предусматривает использование бумажной массы по настоящему изобретению, в которую предпочтительно добавляют проклеивающие химические вещества для обеспечения прочности на разрыв Могут быть введены и другие химикаты бумажного производства. Бумажная масса затем перекачивается из массного чана и течет в напорный ящик, откуда через выпускную щель течет при консистенции 0,1-0,4% на горизонтальную поверхность сеточной части длинносеточной бумагоделательной машины, где происходит удаление воды и формование полотна бумаги. Сетка движется вокруг грудного вала и по нескольким регистровым валикам, а затем к сетковедущему валику, с которого она вокруг гауч-вала и нескольких направляющих валиков движется обратно к грудному валу. Один из валиков выполнен приводным для перемещения сетки бумагоделательной машины. Для лучшего удаления воды между регистровыми валиками могут быть использованы один или большее число отсосов, отражателей и равнителей.

Влажное полотно, формованное на верхней поверхности сетки бумагоделательной машины, переносится на сукно посредством прижатия полотна к сукну гауч-валом или переноса на сукно с помощью захватывающего устройства. Сукно перемещает полотно к прессовой части. Сукно затем движется вокруг одного или двух валов-прессов, один из которых может быть отсасывающим валом, после чего обегает направляющие валики и возвращается обратно к гауч-валу. Над поверхностью сукна в различных местах могут быть использованы спрыски и шаберы, способствующие подбору полотна, очистке и мойке поверхности сукна. Вода удаляется в зазоре между валами прессовой части и перемещается в сукно.

Формованное и отжатое полотно переносится на поверхность вращающегося сушильного цилиндра, называемого сушильным цилиндром большого диаметра бумагоделательной машины типа "Янки". Колпак сушильной части снабжен соплами для подачи горячего воздуха, струи которого ударяются о полотно и способствуют удалению влаги. Для регулирования температуры колпак снабжен выпускным отверстием для удаления воздуха из камеры под колпаком. Полотно снимают с сушильной поверхности, используя шабер для крепирования полотна. Чтобы способствовать снятию полотна с сушильной поверхности в контролируемом, однородном состоянии, на поверхность цилиндра с помощью распылительного устройства наносят крепирующее клеющее вещество. Распылительное устройство представляет собой ряд распылительных сопел, которые прикреплены к коллектору, простирающемуся по ширине сушильной поверхности. Крепирующее клеющее вещество может быть любым из тех, которые обычно используют в технологии производства тонкой бумаги.

Бумажное полотно, снятое с сушильного цилиндра, пропускают через зазор, образованным парой валиков, и наматывается в виде большого рулона, называемого рулоном машинной намотки, направляемого на перемотку и резку.

Способ производства тонкой бумаги, показанный в примерах, в общем, может быть охарактеризован как способ производства легкой бумаги с сухим крепированием. Полупромышленная бумагоделательная машина с шириной полотна 38 см работала следующим образом. Перед формованием полотна бумажную массу содержат в массном чане, куда вводят проклеивающие добавки, красители или другие химические добавки. Бумажная масса поступает в смесительный насос и затем в напорный ящик, через выпускную щель которого с консистенцией 0,1 - 0,4% поступает на горизонтальную поверхность сетки длинносеточной бумагоделательной машины, где происходит удаление воды и формирование полотна. Сетка движется вокруг отсасывающего грудного вала, который способствует удалению воды и формированию полотна, а затем обегает несколько направляющих валиков и обратный сетковедущий валик и подается обратно к грудному валу. Один из этих валиков выполнен приводным для перемещения сетки длинносеточной бумагоделательной машины.

Влажное полотно, формованное на верхней поверхности сетки длинносеточной бумагоделательной машины, переносится на сукно посредством вакуумного захватывающего устройства. Сукно перемещает полотно к прессовой части. Сукно обегает один вал-пресс, твердый обрезиненный вал и направляющие валы и возвращается обратно к вакуумному захватывающему устройству. Вода удаляется в зазоре между валами прессовой части и перемещается в сукно.

Формованное полотно отжимают и переносят на поверхность вращающегося сушильного цилиндра, обычно называемого сушильным цилиндром большого диаметра бумагоделательной машины типа "Янки". Полотно шабером снимают с поверхности сушильного цилиндра при сухости полотна между 95% и 96%. Чтобы способствовать снятию полотна с поверхности сушильного цилиндра в контролируемом, однородном состоянии, на поверхность сушильного цилиндра с помощью распылительного сопла наносят крепирующее клеющее вещество. Клеющая смесь, использовавшаяся в этих примерах, представляла собой смесь из 70% поливинилового спирта и 30% латекса на основе крахмала ("Нэшнл стач лейтекс 4441").

Бумажное полотно, крепированное с сушильного цилиндра, пропускали через зазор, образованный парой валков, и наматывали в первоначальный рулон необходимого размера для испытания. Бумагоделательная машина производила полотно шириной 38 см и эксплуатировалась при рабочей скорости 12-15 м/мин. В приведенных примерах все образцы тонкой бумаги с сухим крепированием производили с основным весом 4,53 кг/стопа и степенью крепирования 18-20%. Для всех испытаний образцы изготавливали из двухслойной тонкой бумаги (9,07 кг/стопа).

В следующих примерах показан синергистический результат сочетания масел, грубых волокон и поверхностно-активных веществ. Все использованные здесь пропорции даны по весу, если не указано иное, а вес волокон приведен как вес волокон, высушенных на воздухе, если не указано иное.

Пример 1. Волокнистую смесь приготавливали из 100% первичных волокон типа, используемого для производства газетной бумаги в Соединенных Штатах. Образец волокнистой массы содержал 60% химико-термомеханической древесной массы из древесины мягких пород (ХТМДМДМП), имеющей низкую степень размола (около 250o при определении на канадском стандартном приборе), 30% дефибраторной древесной массы из древесины мягких пород и 10% крафт-целлюлозы из древесины северных мягких пород. Эту смесь первичных волокон в пропорции 60/ 30/10 выбрали с целью имитации смесей волокон, имеющихся в газетной бумаге. Первичные волокна использовали по той причине, что они не содержат никаких загрязняющих веществ, вводимых в процессе изготовления газет. Волокнистую массу формовали в лист флатовой бумаги и высушивали без каких-либо химических добавок. Флатовую бумагу разделяли на 6 характерных образцов. С использованием каждого образца флатовой бумаги приготавливали шесть отдельных бумажных масс. На бумагоделательной машине с шириной полотна 38 см вышеописанным способом из каждого такого образца бумажной массы изготавливали тонкую бумагу с сухим крепированием.

Шесть образцов флатовой бумаги обозначали цифрами 1a-1f. Образец 1a оставляли незагрязненным, в то время как образцы 1b- 1f загрязняли маслами и/или обрабатывали ферментами и поверхностно-активными веществами перед повторным превращением в волокнистую массу и изготовления из нее легкой тонкой бумаги с сухим крепированием. Из образцов 1a-1f следующим образом изготавливали образцы 1a - 1f легкой тонкой бумаги с сухим крепированием.

Перед приготовлением 6%-ной волокнистой суспензии на каждом образце флатовой бумаги 1c и 1d валиком для глубокой печати делали отпечатки соевым маслом при нанесении его в количестве 1,5% по отношению к воздушносухому весу волокнистой массы. Это довольно близко к степени загрязнения маслом газетной макулатуры. Перед превращением образцов флатовой бумаги 1e и 1f в волокнистую суспензию на них наносили отпечатки аналогичным образом и при аналогичном количестве масла, которое было минеральным маслом вида, обычно присутствующего в типографских красках для печатания газет, а не соевым маслом. Каждый образец тонкой бумаги изготавливали из отдельной волокнистой суспензии. В количестве 1% от веса волокон добавляли катионную проклеивающую смолу "Сольвитоза-Н" (зарегистрированный товарный знак), производимую компанией "Нэлко Кэмикл Компани". В течение 15 мин температуру волокнистой суспензии с консистенцией около 6% повышали до 82oC. После приготовления и выдерживания при повышенной температуре в течение 15 минут волокнистую суспензию из образца 1d (загрязненного соевым маслом), волокнистую суспензию из образца 1f (загрязненного минеральным маслом) и волокнистую суспензию из образца 1b (не загрязненного маслом) охлаждали до около 60oC и разбавляли до консистенции в 5%, при этом незначительным добавлением серной кислоты понижали pH с имеющейся величины, определяемой самой волокнистой массой и водопроводной водой, до pH 5. К композициям с консистенцией в 5%, полученным из образцов 1b, 1d и 1f, добавляли двадцать восемь миллилитров поверхностно-активного вещества "Хай Поинт ДИ-60" (компании "Хай Поинт Кэмикл Компани") на 45,3 кг воздушно-сухого волокна вместе со смесью ферментов из целлюлозы ("Целлюкласт 1,5 Л" компании "Ново Нордиск Биоиндастриэлз, Инк".), ксилазы ("Палпзайм ХА" компании "Ново Нордикс Биоиндастриэлз, Инк".) и резиназы ("Резинейз А 2Х" компании "Ново Нордиск Биоиндастриэлз, Инк".). Ферменты вводили в количестве 66,5 мл целлюлозы, 16,5 мл ксиланазы и 16,5 мл резиназы на 45,3 кг воздушно-сухого волокна. После добавления ферментов и поверхностно-активного вещества волокнистые суспензии из образцов 1b, 1d и 1f выдерживали при слабом перемешивании в течение 30 мин при температуре около 60oC, а затем охлаждали с регулированием pH до 7 с помощью гидроокиси натрия. Приготавливали волокнистые суспензии из образцов 1a, 1c и 1e, которые в течение 15 мин выдерживали при 82oC и затем охлаждали. Затем использовали шесть волокнистых суспензий для вышеописанного изготовления легкой тонкой бумаги с сухим крепированием. Получавшиеся в результате образцы мягкой бумаги 1a-1f по существу были изготовлены посредством повторной переработки. Наблюдались значительные отличия каждого образца в мягкости при пробе на ощупь. Путем сочетания загрязнения волокон маслом и обработки как ферментами, так и поверхностно- активными веществами достигалось значительное, синергистическое улучшение в мягкости. В таблице 1 для образцов тонкой бумаги 1a - 1f приведены данные о нормализованной прочности на разрыв (нормализованной по основному весу и направлению) и мягкости при пробе на ощупь. Как можно видеть из этой таблицы, благодаря сочетанию загрязнения маслом материала тонкой бумаги и обработки ферментами достигается разительное улучшение мягкости при пробе на ощупь (ощущаемой мягкости). Визуальное рассмотрение образцов 1a - 1f показало заметное различие между структурами крепирования на контрольном образце 1a и образцах 1d и 1f, которые оба подвергались загрязнению маслом и обработке ферментами и поверхностно-активными веществами. Контрольный образец имел типичный внешний вид при сухом крепировании с раздельными линиями крепа, а лист в поперечном сечении имел волнистую или гофрированную форму с отчетливыми выступами и впадинами. Наоборот, тонкая бумага, изготовленная из бумажной массы, загрязненной маслом и обработанной ферментами и поверхностно-активными веществами, имела скорее более равномерную толщину, чем гофрированное поперечное сечение, и выглядела как имеющая более открытую структуру со значительно большим числом линий крепа на один дюйм.

Пример 2. Приготавливали восемь бумажных масс, которые обрабатывали и использовали для изготовления легкой тонкой бумаги с сухим крепированием, используя такие же самые способы производства бумаги, как и в примере 1. Четыре образца тонкой бумаги, обозначенные как 2a, 2b, 2c и 2d, изготавливали из бумажной массы, которая, как и в примере 1, содержала 100% первоначальной волокнистой массы, включающей в себя 60% химико-термомеханической древесной массы (ХТМДМ) из древесины мягких пород и с низкой степенью помола (250oC при определении на канадском стандартном приборе), 30% дефибраторной древесной массы из древесины мягких пород и 10% беленой крафт-целлюлозы из древесины северных мягких пород. Четыре образца тонкой бумаги, обозначенные как 2e, 2f, 2g и 2h, изготавливали из волокнистой массы, полученной путем превращения газетной макулатуры (ГМ) в волокнистую массу. При изготовлении всех образцов бумаги вначале суспендировали волокнистую массу в воде при консистенции 6%. Повышали температуру суспензии до 82o C и выдерживали суспензию при повышенной температуре в течение 30 мин. Волокнистые суспензии для изготовления образцов, обозначенных как 2a и 2e, затем охлаждали и использовали каждую непосредственно в качестве бумажной массы для изготовления легкой тонкой бумаги с сухим крепированием, применяя бумагоделательное оборудование и способ, описанные в примере 1. Перед производством бумаги каждую из волокнистых суспензий для изготовления образцов 2b, c, d, f, g и h подвергали дополнительной обработке. Эта обработка заключалась в понижении температуры волокнистой суспензии с 82oC до 60oC, регулировании pH серной кислотой до 5 и регулировании консистенции до 5%. В суспензии для изготовления образцов 2c, 2d, 2g и 2h вводили поверхностно-активное вещество типа, обычно применяемого для облагораживания волокнистой массы, в количестве 28 мл на 45,3 кг волокнистой массы. Добавляли ферменты в количестве 66,5 мл целлюлозы, 16,5 мл ксиланозы и 16,5 липазы на 45,3 кг волокнистой массы и при температуре 60oC. Для изготовления образцов 2b, 2d, 2f и 2h использовали суспензии с консистенцией 5%. Суспензии с консистенцией 5% для изготовления всех образцов затем выдерживали в течение 30 мин при 60oC, охлаждали, обрабатывали гидроокисью натрия для регулирования pH до 7 и использовали в качестве бумажной массы для производства тонкой бумаги с сухим крепированием на бумагоделательном оборудовании и способом, описанным в примере 1. В бумажную массу добавляли катионную проклеивающую смолу "Сольвитозу Н" (зарегистрированный товарный знак) в количестве 1% от веса волокон. Образцы тонкой бумаги 2a - 2h затем испытывали на мягкость при пробе на ощупь и на прочность на разрыв в направлении бумагоделательной машины и поперек нее и с учетом основного веса. Результаты испытаний показаны в таблице 2. Как доказывают эти результаты, обработка ферментами и поверхностно-активными веществами при отсутствии масла не создает синергистический эффект и не улучшает мягкость.