Способ изготовления нетканого материала - RU2215835C2

Код документа: RU2215835C2

Чертежи

Описание

Предпосылки создания изобретения

Настоящее изобретение относится к способу

изготовления нетканого материала путем перепутывания струями воды смеси волокон, содержащей непрерывные нити и натуральные волокна и/или синтетические штапельные волокна.

Перепутывание струями воды или провязывание представляет собой способ, появившийся в 1970-х годах, см. , например, раскрытый в патенте Канады 841938. Способ включает в себя образование волокнистой ткани путем сухой укладки или мокрой укладки, после которой волокна перепутывают посредством очень тонких струй воды под высоким давлением. Несколько групп водяных струй направляют на волокнистый материал, который находится на движущейся проволочной сетке. Затем перепутанный волокнистый материал высушивают. Волокна, которые используются в материале, могут быть синтетическими или регенерированными штапельными волокнами, например полиэфирными, полиамидными, полипропиленовыми, гидратцеллюлозными и т.п., целлюлозными волокнами или смесями целлюлозных волокон и штапельных волокон. Можно получить провязанные материалы, имеющие высокое качество при приемлемой стоимости и высокую абсорбционную способность. Их можно использовать, например, в качестве протирочных материалов в быту и на производстве, в качестве материалов одноразового использования при уходе за больными и для гигиенических целей.

В публикации Международной заявки WO 96/02701 раскрыт способ перепутывания струями воды вспененной волокнистой ткани. Волокна, включенные в волокнистый материал, могут быть целлюлозными волокнами или иными натуральными волокнами и синтетическими волокнами.

Из заявок на Европейские патенты 0333211 В и 0333228 В известны способы перепутывания смеси волокон, в которой один из волоконных компонентов представляет собой формованные из расплава в потоке воздуха волокна. Сырьевой материал, т. е. волокнистый материал, который подвергают перепутыванию струями воды, состоит либо из, по меньшей мере, двух предварительно образованных волокнистых слоев, при этом один слой состоит из формованных из расплава в потоке воздуха волокон, либо из "коформного материала", в случае которого, по существу, однородную смесь из формованных из расплава в потоке воздуха волокон и другие волокна укладывают аэродинамическим способом на проволочную сетку и после этого подвергают перепутыванию струями воды.

Из заявки на Европейский патент 0308320 А известно совместное расположение ткани из непрерывных нитей с уложенным мокрым способом волокнистым материалом, содержащим целлюлозные волокна и штапельные волокна, и совместное перепутывание струями воды отдельно образованных волокнистых тканей до получения слоистого материала. В таком материале волокна различных волокнистых тканей не объединены друг с другом, поскольку волокна во время перепутывания струями воды сцеплены друг с другом и имеют только очень ограниченную подвижность.

Сущность изобретения

Техническим результатом настоящего

изобретения является создание способа

изготовления перепутанного струями воды нетканого материала из волокнистой смеси непрерывных нитей, например, в виде формованных из расплава в потоке воздуха

и/или спряденных связывающих волокон и

натуральных волокон и/или синтетических штапельных волокон, при этом обеспечивается большая свобода при выборе волокон, а непрерывные нити полностью

объединяются с остальными волокнами.

Этот технический результат достигается тем, что в способе изготовления нетканого материала путем перепутывания струями воды смеси волокон, содержащей непрерывные нити и натуральные волокна и/или синтетические штапельные волокна, согласно изобретению вспенивают волокнистую ткань из натуральных волокон и/или синтетических штапельных волокон и перепутывают струями воды вспененную волокнистую ткань совместно с непрерывными нитями для образования композиционного материала, в котором непрерывные нити полностью объединены с остальными волокнами.

Вспенивание могут производить непосредственно на слое непрерывных нитей и осуществляют протекание вспененной волокнистой ткани через слой нитей.

Слой непрерывных нитей можно укладывать непосредственно поверх вспененной волокнистой ткани и осуществляют последующее протекание вспененной волокнистой ткани.

Слой непрерывных нитей можно укладывать между двумя вспененными волокнистыми тканями и осуществляют последующее протекание вспененных волокнистых тканей.

Непрерывные нити можно укладывать на предварительно образованный слой ткани или нетканого материала.

Непрерывные нити можно подавать непосредственно во вспененную волокнистую ткань до их формования или в сочетании с формованием для образования вспененной волокнистой ткани.

Вспененная волокнистая ткань может содержать целлюлозные волокна.

Непрерывные нити можно подавать в виде относительно неплотной, разрыхленной тканевидной волокнистой структуры, в которой волокна являются, по существу, незакрепленными друг с другом, так что они легко могут быть разъединены друг от друга и объединены с волокнами вспененной волокнистой ткани.

В качестве непрерывных нитей можно использовать формованные из расплава в потоке воздуха волокна и/или спряденные связывающие волокна.

С помощью вспенивания достигается лучшее перемешивание натуральных и/или синтетических волокон с синтетическими нитями, при этом указанный эффект перемешивания усиливается перепутыванием струями воды, так что получается композиционный материал, в котором волокна всех типов, по существу, равномерно перемешаны друг с другом. Это проявляется, в частности, в очень высокой прочности материала и в широком распределении пор по объему. Сущность изобретения охарактеризована всеми признаками, включенными в пп. 1-9 формулы изобретения.

Описание чертежей

Ниже

изобретение будет описано более подробно для некоторых вариантов его

осуществления со ссылками на сопровождающие чертежи, на которых:

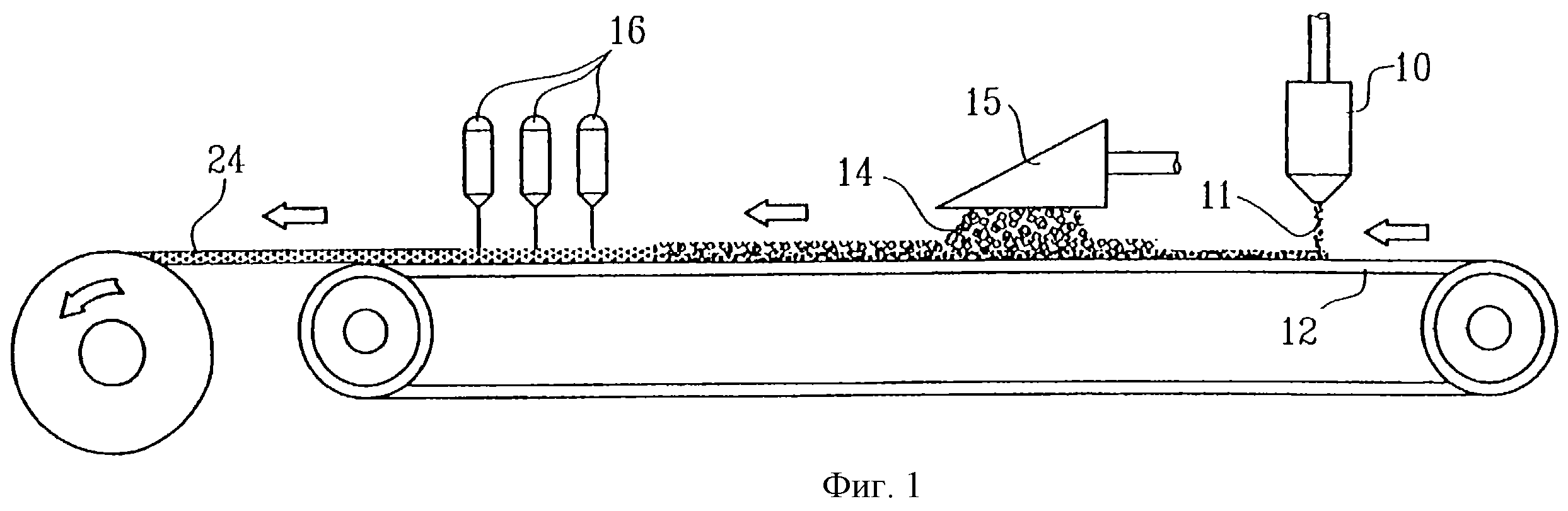

фиг. 1-5 - схематичные изображения некоторых вариантов

осуществления установки для изготовления перепутанного струями воды

нетканого материала в соответствии с изобретением;

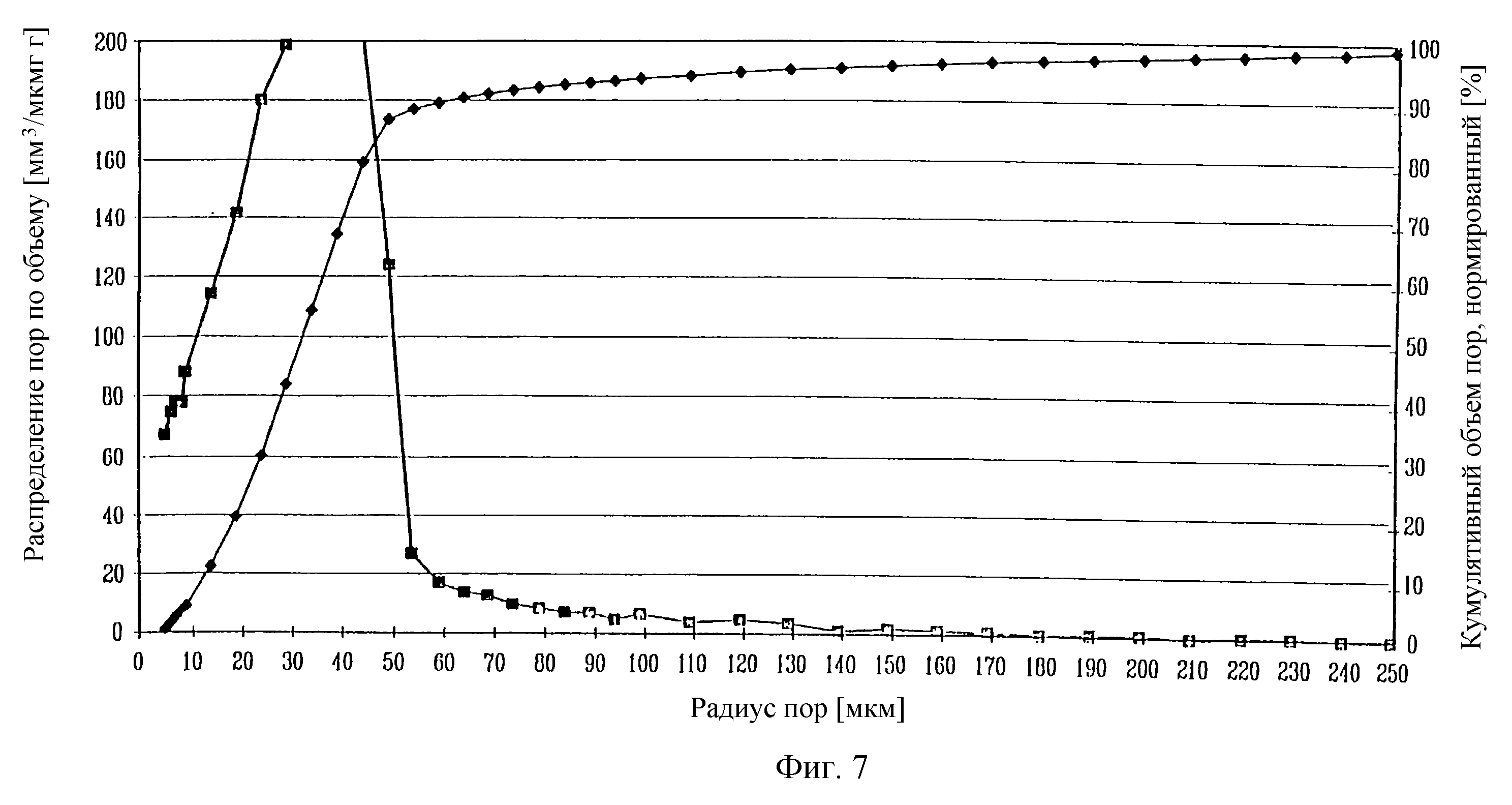

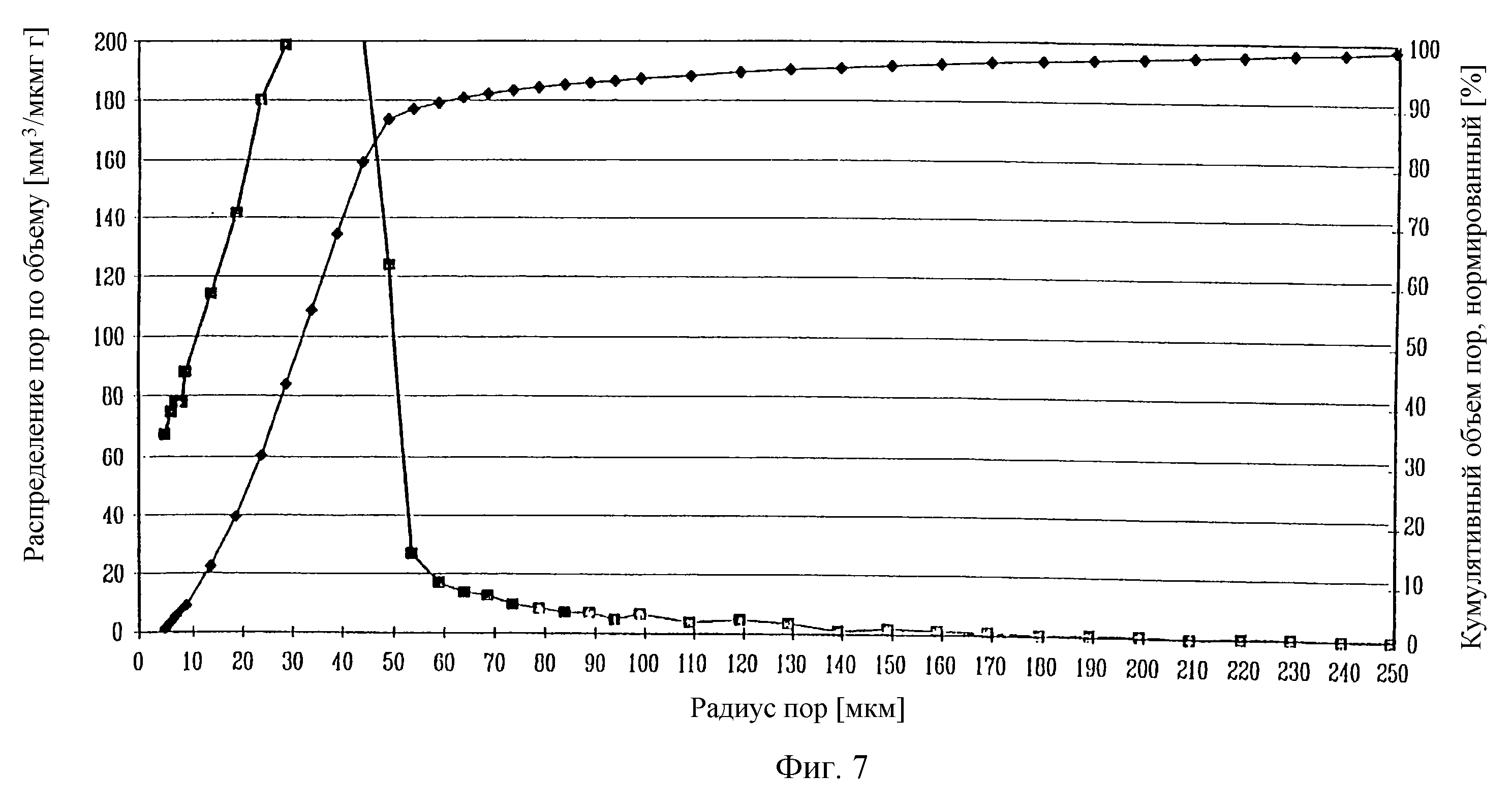

фиг. 6 и 7 - диаграммы распределений пор по объему в контрольном

материале в виде вспененного провязанного материала и провязанного

материала, состоящего только из формованных из расплава в потоке воздуха волокон;

фиг.8 - диаграмма распределения пор по

объему в композиционном материале в соответствии с изобретением;

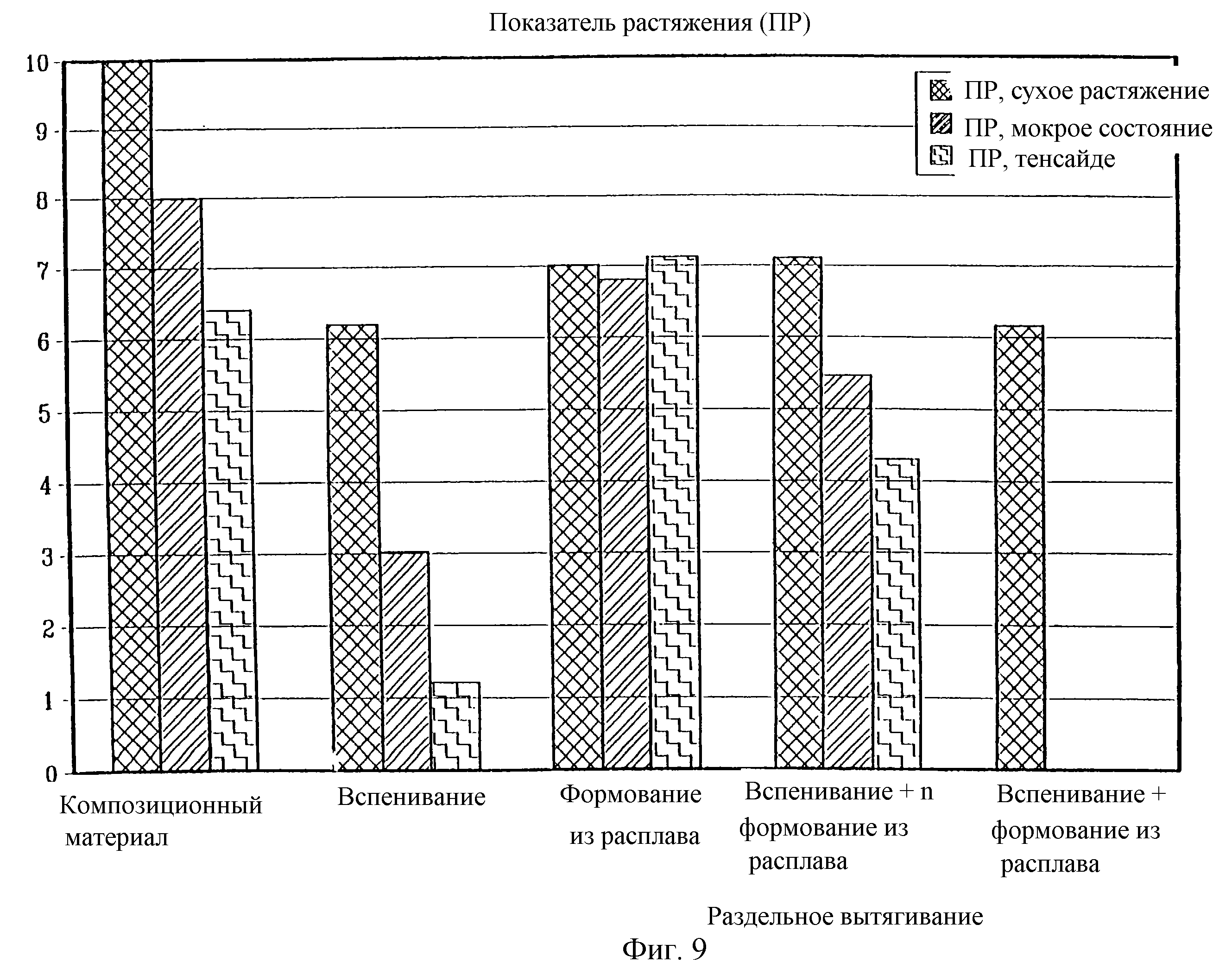

фиг. 9 - столбчатая диаграмма, отражающая прочность на разрыв в сухом и мокром состояниях и в растворе тенсайда для

композиционного материала и для двух исходных материалов, включенных в него,

и

фиг. 10 - полученное с помощью электронного микроскопа изображение нетканого материала, изготовленного в

соответствии с изобретением.

Описание вариантов осуществления

изобретения

На фиг. 1 схематично показана установка для изготовления перепутанного струями воды композиционного

материала в соответствии с изобретением. Газовый поток формованных из расплава

в потоке воздуха волокон образуется в соответствии с известным способом формования из расплава в потоке воздуха

посредством оборудования 10 для формования из расплава в потоке воздуха, например, типа,

показанного в патентах США 3849241, 4048364. Вкратце, способ заключается в том, что расплавленный полимер

продавливают через фильеру в виде очень тонких струй, а сходящиеся воздушные струи ориентируют

в направлении полимерных струй, так что они вытягиваются в непрерывные нити с очень небольшим диаметром.

В зависимости от размера волокна могут быть микроволокнами или макроволокнами. Микроволокна

имеют диаметр вплоть до 20 мкм, но обычно он находится в интервале между 2 и 12 мкм. Макроволокна имеют

диаметр свыше 20 мкм, например между 20 и 100 мкм.

В принципе, для производства формованных из расплава в потоке воздуха волокон можно использовать все термопластичные полимеры. Примерами пригодных полимеров являются полиолефины, такие как полиэтилен или полипропилен, полиамиды, полиэфиры или полилактиды. Кроме того, можно, конечно, использовать сополимеры этих полимеров, а также природные полимеры с термопластическими свойствами.

Спряденные связывающие волокна производят несколько иным образом, выдавливая расплавленный полимер, охлаждая его и вытягивая до соответствующего диаметра. Диаметр волокон обычно превышает 10 мкм, например находится между 10 и 100 мкм.

В дальнейшем при описании непрерывных нитей будут подразумеваться волокна, формованные из расплава в потоке воздуха, но понятно, что, кроме того, можно использовать непрерывные нити других типов, как например спряденные связывающие волокна.

В соответствии с вариантом осуществления, показанным на фиг.1, формованные из расплава в потоке воздуха волокна 11 укладывают вниз на проволочную сетку 12, где они образуют относительно неплотную, разрыхленную тканевую структуру, в которой волокна являются относительно незакрепленными друг с другом. Этого добиваются путем выбора относительно большого расстояния между фильерой для формования из расплава в потоке воздуха и проволочной сеткой, так что нити, падая вниз, охлаждаются до достижения проволочной сетки 12, на которой их липкость уменьшается. В ином случае охлаждения формованных из расплава в потоке воздуха волокон до укладки добиваются несколько другим путем, например посредством распыления жидкости. Поверхностная плотность образованного из расплава в потоке воздуха слоя должна быть между 2 и 100 г/м2, а удельный объем - между 5 и 15 см3/г.

Вспененную волокнистую ткань 14 из напорного ящика 15 укладывают поверх слоя, формованного из расплава в потоке воздуха. Вспенивание означает, что волокнистую ткань образуют из дисперсии волокон во вспененном растворе, содержащем воду и тенсайд. Способ вспенивания описан, например, в патентах Великобритании 1329409, США 4443297 и в публикации Международной заявки WO 96/02701. Вспененным волокнистым материалам присуще весьма однородное волокнообразование. Для получения более подробного описания способа вспенивания можно обратиться к вышеуказанным документам. Вследствие интенсивного эффекта вспенивания уже на этой стадии происходит смешивание формованных из расплава в потоке воздуха волокон с вспененной дисперсией волокон. Пузырьки воздуха из пены с высокой турбулентностью, которая выходит из напорного ящика 15, будут проходить между подвижными, формованными из расплава в потоке воздуха волокнами и расталкивать их, так что до некоторой степени более грубые вспененные волокна будут объединяться с волокнами, формованными из расплава в потоке воздуха. Поэтому после этой стадии будет получаться в основном составляющая одно целое волокнистая ткань и больше не будет слоев из разных волокнистых тканей.

Для изготовления вспененной волокнистой ткани можно использовать волокна многих видов и их смеси в различных пропорциях. Поэтому можно использовать целлюлозные волокна или смеси целлюлозных волокон и синтетических волокон, как например полиэфирных, полипропиленовых, гидратцеллюлозных, лиосельных и т.д. В качестве альтернативы синтетическим волокнам можно использовать натуральные волокна с большей длиной волокон, например свыше 12 мм, такие как волокна семенного происхождения, например хлопковые, ватные из семян капка, из млечного сока; лиственные волокна, как например лубяное волокно сизаль, волокно из абаки, ананасное лубяное волокно, волокно из новозеландской конопли или лубяные волокна, такие как волокно из льна, пеньковое волокно, лубяное волокно рами, джутовое, кенафное. Можно использовать волокна различной длины, а при применении способа вспенивания можно использовать волокна длиной, которая больше, чем возможная при обычной мокрой укладке волокнистых тканей. Длинные волокна, около 18-30 мм, являются предпочтительными для перепутывания струями воды, поскольку они повышают прочность материала в сухом состоянии, а также в мокром состоянии. Дальнейшее преимущество вспенивания заключается в том, что можно производить материалы с меньшей поверхностной плотностью, чем это возможно при мокрой укладке. Вместо целлюлозных волокон можно использовать другие натуральные волокна с меньшей длиной, как например из травы альфа, тростниковые, а также соломку из сельскохозяйственных культур семенного происхождения.

Пена всасывается через проволочную сетку 12 и опускается вниз через ткань из формованных из расплава в потоке воздуха волокон, уложенных на проволочную сетку, посредством всасывающих ящиков (на чертеже не показаны), расположенных под проволочной сеткой. Объединенную волокнистую ткань из формованных из расплава в потоке воздуха волокон и из других волокон подвергают перепутыванию струями воды в то время, пока она еще удерживается проволочной сеткой 12, и посредством этого образуют композиционный материал 24. До перепутывания струями воды волокнистую ткань можно передать на специальную, перепутывающую проволочную сетку, которая может быть выполнена рельефной для получения узорчатого нетканого материала. На стадии 16 перепутывания можно использовать несколько рядов форсунок, из которых очень тонкие струи воды под высоким давлением направляются к волокнистой ткани для обеспечения перепутывания волокон.

Дальнейшее описание способа перепутывания струями воды, который также называют способом провязывания, раскрыто в описании патента Канады 841938.

Таким образом, вследствие эффекта вспенивания уже до перепутывания струями воды формованные из расплава в потоке воздуха волокна смешиваются и объединяются с волокнами, образуя вспененную волокнистую ткань. При последующем перепутывании струями воды волокна различных видов будут перепутываться, и получается композиционный материал, в котором волокна всех типов, по существу, равномерно перемешаны и объединены друг с другом. Тонкие подвижные волокна, формованные из расплава в потоке воздуха, легко скручиваются и перепутываются с другими волокнами, что обеспечивает получение материала с очень высокой прочностью. Потребление электроэнергии, необходимой для перепутывания струями воды, является относительно небольшим, т.е. материал нетрудно перепутать. Энергопотребление при перепутывании струями воды находится соответственно в диапазоне 50-300 кВт•ч/т.

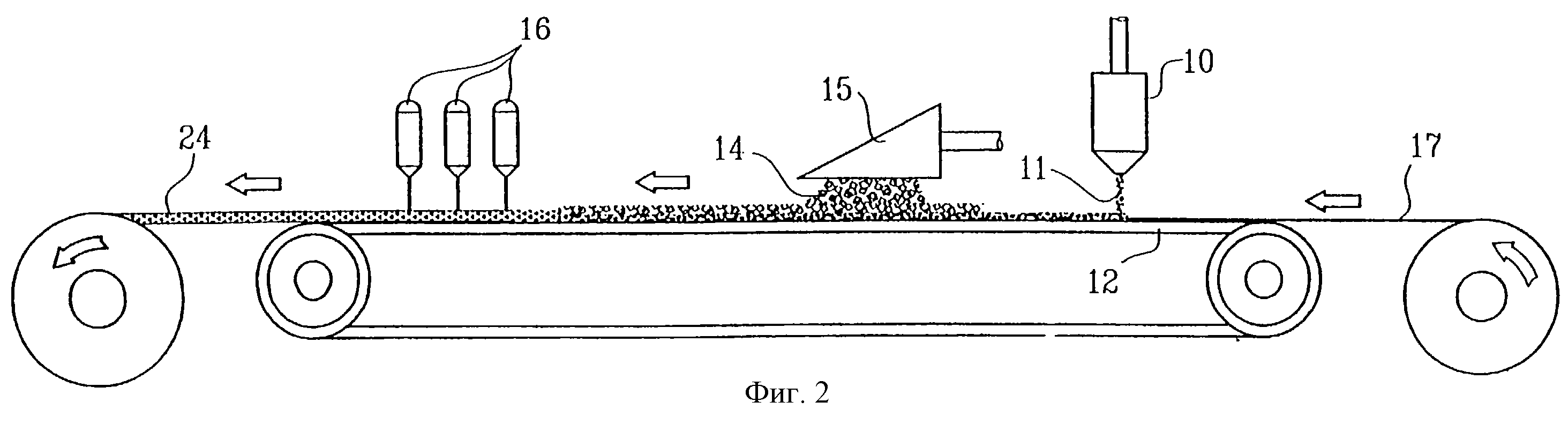

Вариант осуществления изобретения, показанный на фиг.2, отличается от предшествующего тем, что используют предварительно образованный тканевый слой или провязанный материал 17, т.е. перепутанный струями воды нетканый материал, на который укладывают волокна 11, формованные из расплава в потоке воздуха, после чего поверх волокон, формованных из расплава в потоке воздуха, укладывают вспененную волокнистую ткань 14. Эти три волокнистых слоя перемешиваются вследствие эффекта вспенивания, а на станции 16 перепутывания осуществляют перепутывание струями воды, чтобы образовать композиционный материал 24.

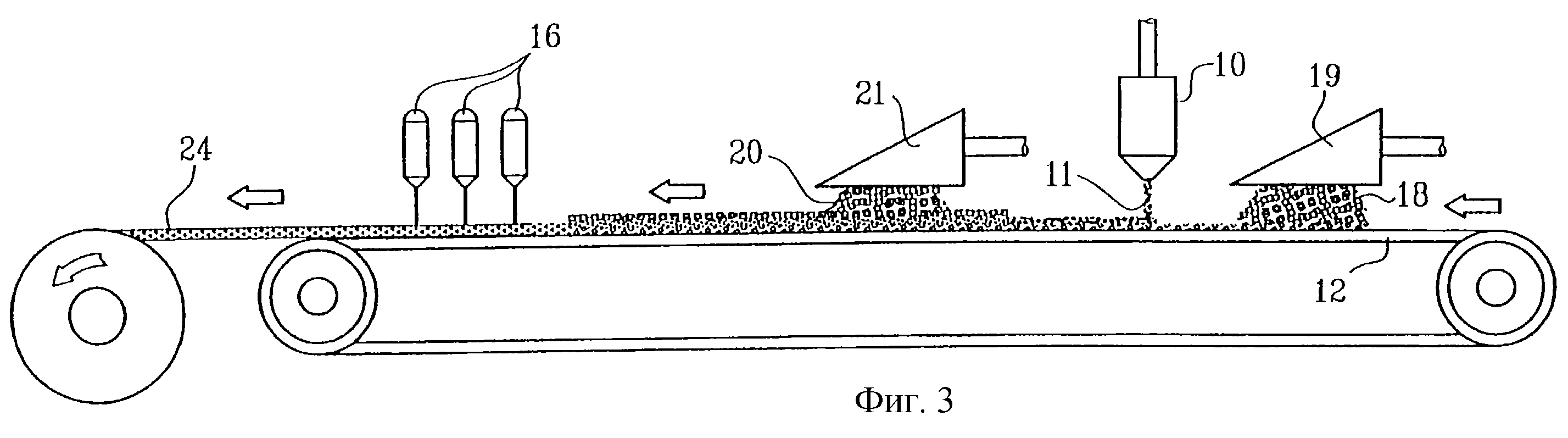

В соответствии с вариантом осуществления изобретения, показанным на фиг. 3, первую вспененную волокнистую ткань 18 укладывают на проволочную сетку 12 из первого напорного ящика 19, поверх этой волокнистой ткани укладывают волокна 11, формованные из расплава в потоке воздуха, и, наконец, укладывают вторую вспененную волокнистую ткань 20 из второго напорного ящика 21. Затем волокнистые ткани 18, 11, 20, наложенные одна поверх другой, подвергают перепутыванию струями воды, пока они еще находятся на проволочной сетке 12. Конечно, также можно использовать только первую вспененную волокнистую ткань 18 и волокна 11, формованные из расплава в потоке воздуха, и подвергать перепутыванию друг с другом струями воды эти два слоя.

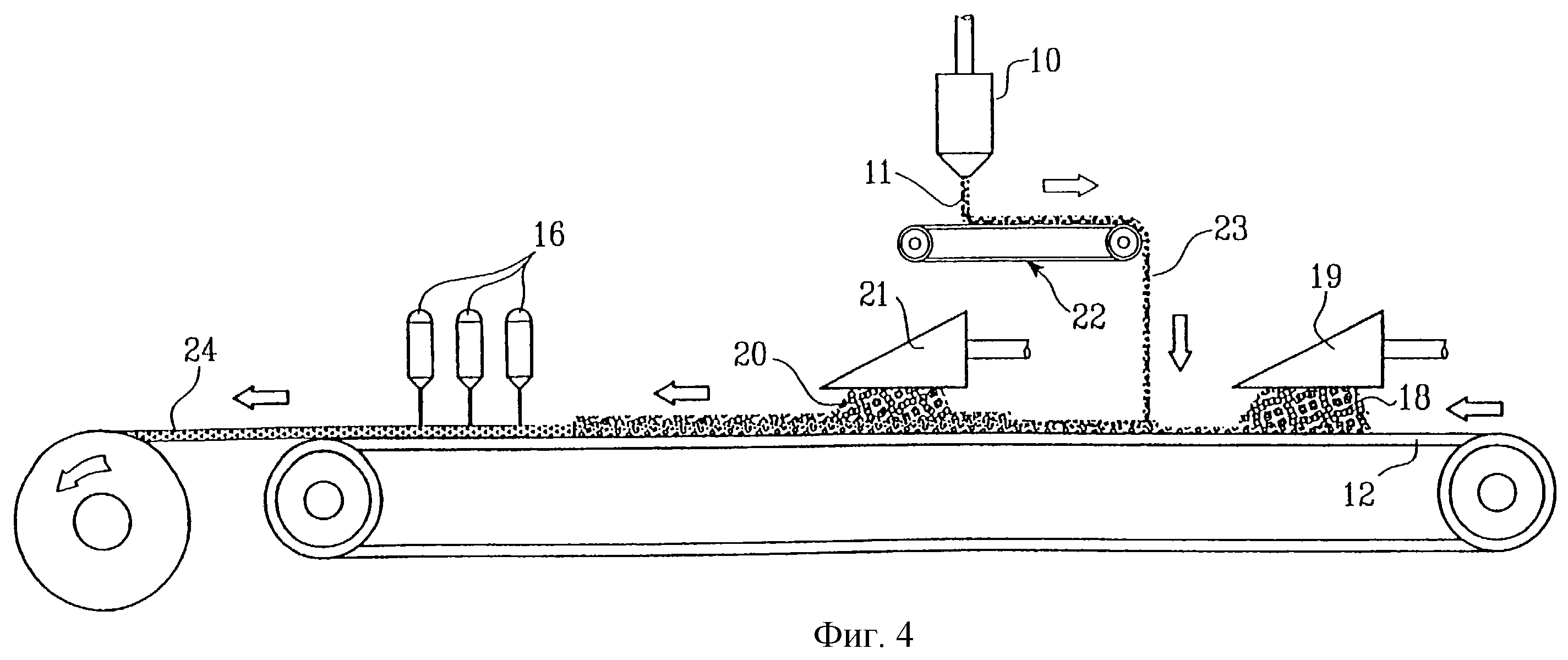

Вариант осуществления в соответствии с фиг.4 отличается от предыдущего тем, что формованные из расплава в потоке воздуха волокна 11 укладывают на отдельную проволочную сетку 22, а предварительно образованную из расплава в потоке воздуха ткань 23 подают между двумя стадиями 18, 20 вспенивания. Конечно, можно также использовать аналогичным образом предварительно образованную из расплава в потоке воздуха ткань 23 в установках, показанных на фиг. 1, 2, в которых вспенивание осуществляют только с верхней стороны ткани 23, формованной из расплава в потоке воздуха.

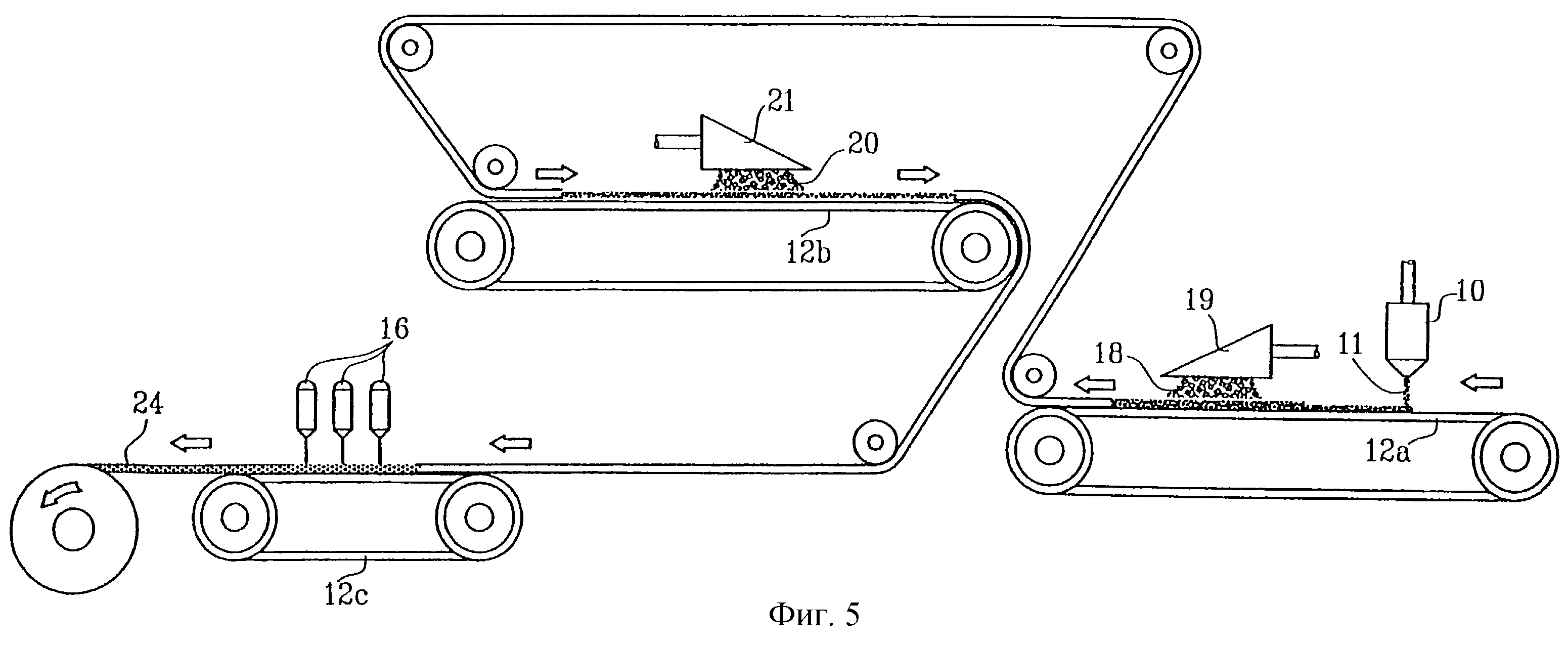

В соответствии с вариантом осуществления, показанным на фиг.5, слой формованных из расплава в потоке воздуха волокон 11 укладывают непосредственно на первую проволочную сетку 12а, после чего первую вспененную волокнистую ткань 18 укладывают поверх слоя, формованного из расплава в потоке воздуха. Затем волокнистую ткань передают на вторую проволочную сетку 12b, переворачивая ее, после чего вторую вспененную волокнистую ткань 20 укладывают на "формованный из расплава в потоке воздуха слой", на его противоположную сторону. Волокнистую ткань передают на проволочную сетку 12с для перепутывания и осуществляют перепутывание струями воды. Ради простоты волокнистая ткань не показана на фиг.5 на всем протяжении участков транспортировки между стадиями формования и перепутывания.

В соответствии с еще одним альтернативным вариантом осуществления (на чертеже не показан) формованные из расплава в потоке воздуха волокна подают непосредственно в дисперсию вспененных волокон до их формования или в сочетании с формованием. Формованные из расплава в потоке воздуха волокна можно примешать, например, в напорном ящике.

Перепутывание струями воды производят предпочтительно известным способом с обеих сторон волокнистого материала, поскольку при этом получается более однородный материал с ровными сторонами.

Затем перепутанный струями воды материал 24 высушивают и сматывают. После этого материал разрезают известным способом до получения подходящих размеров и упаковывают.

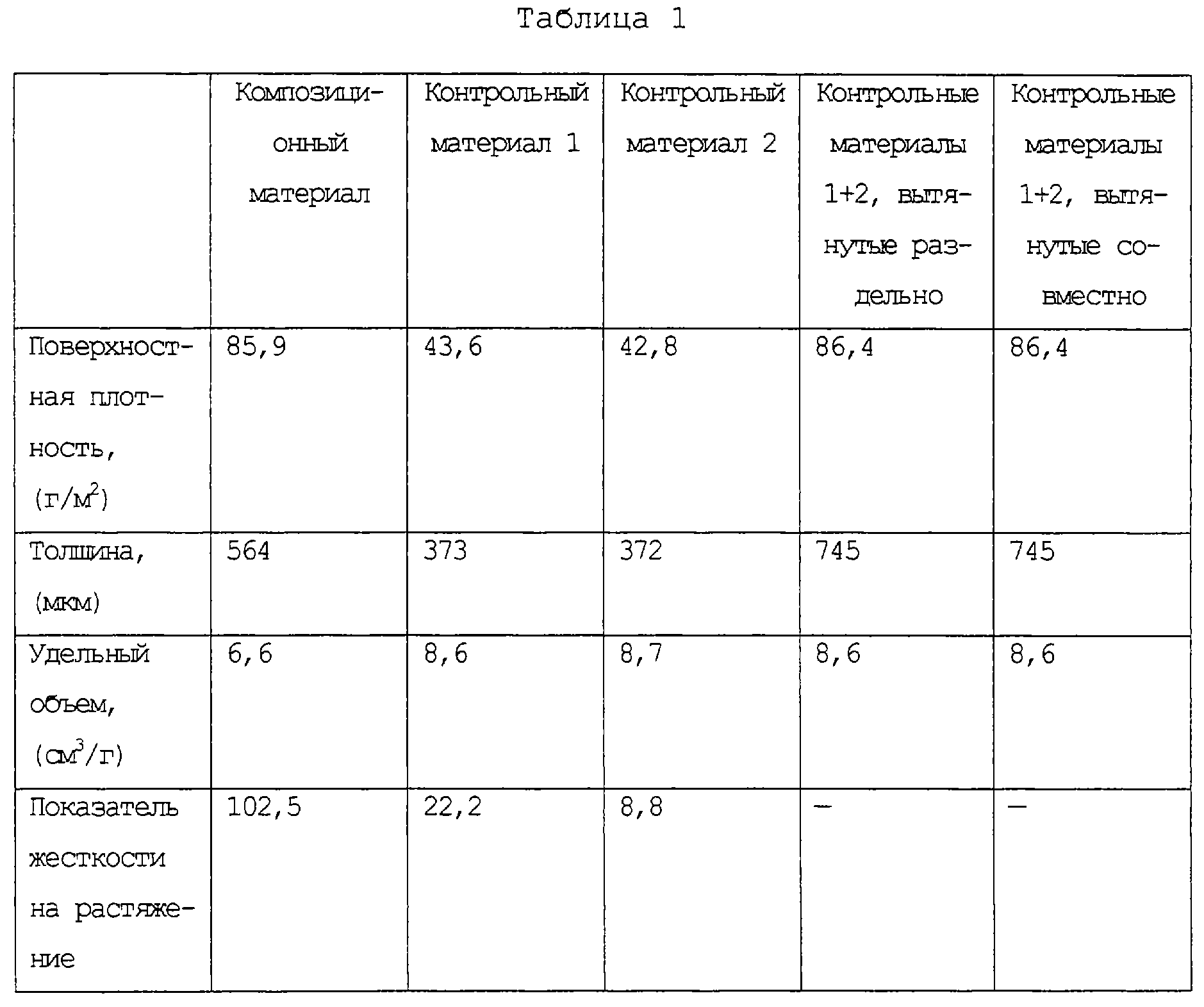

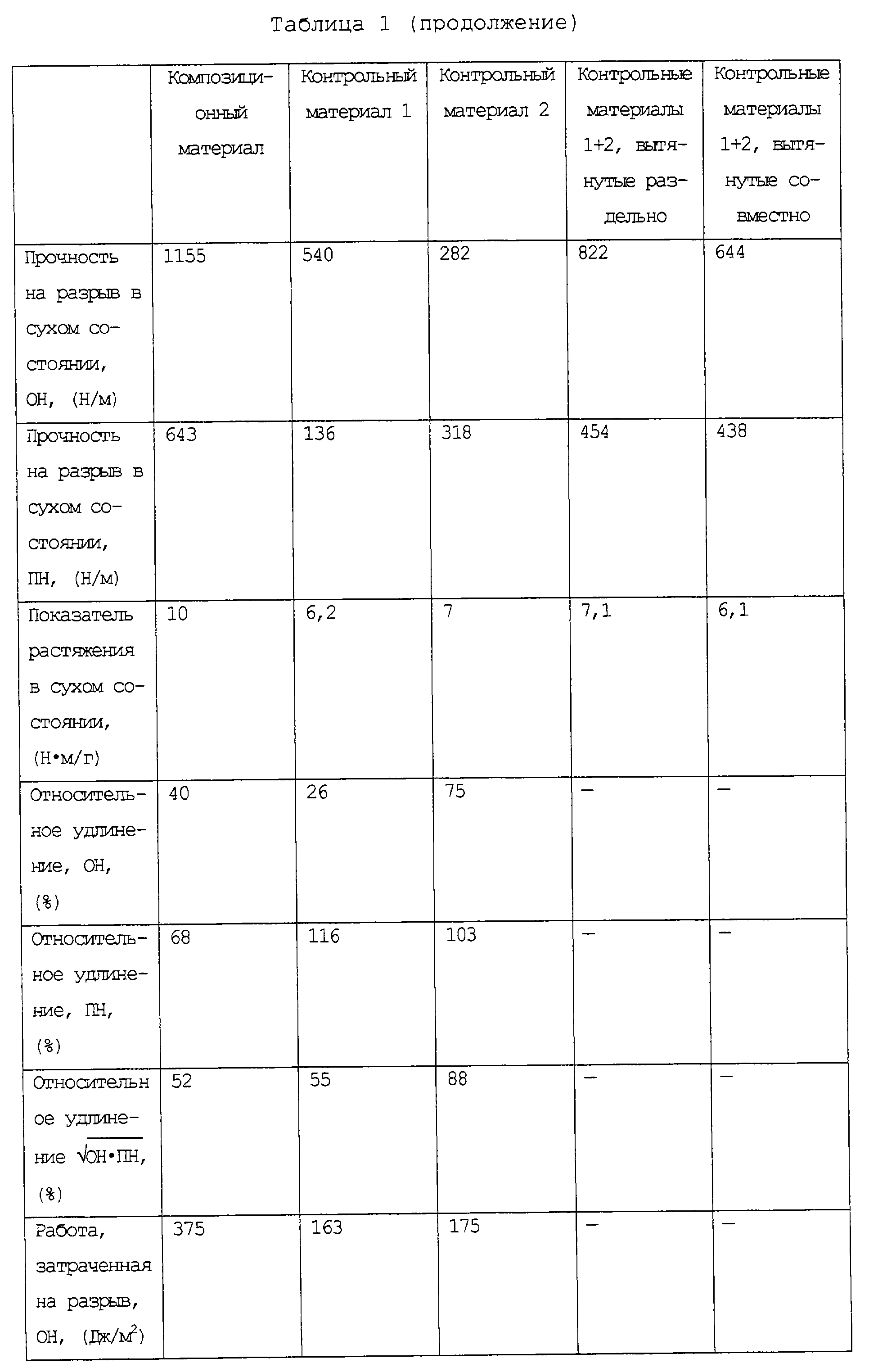

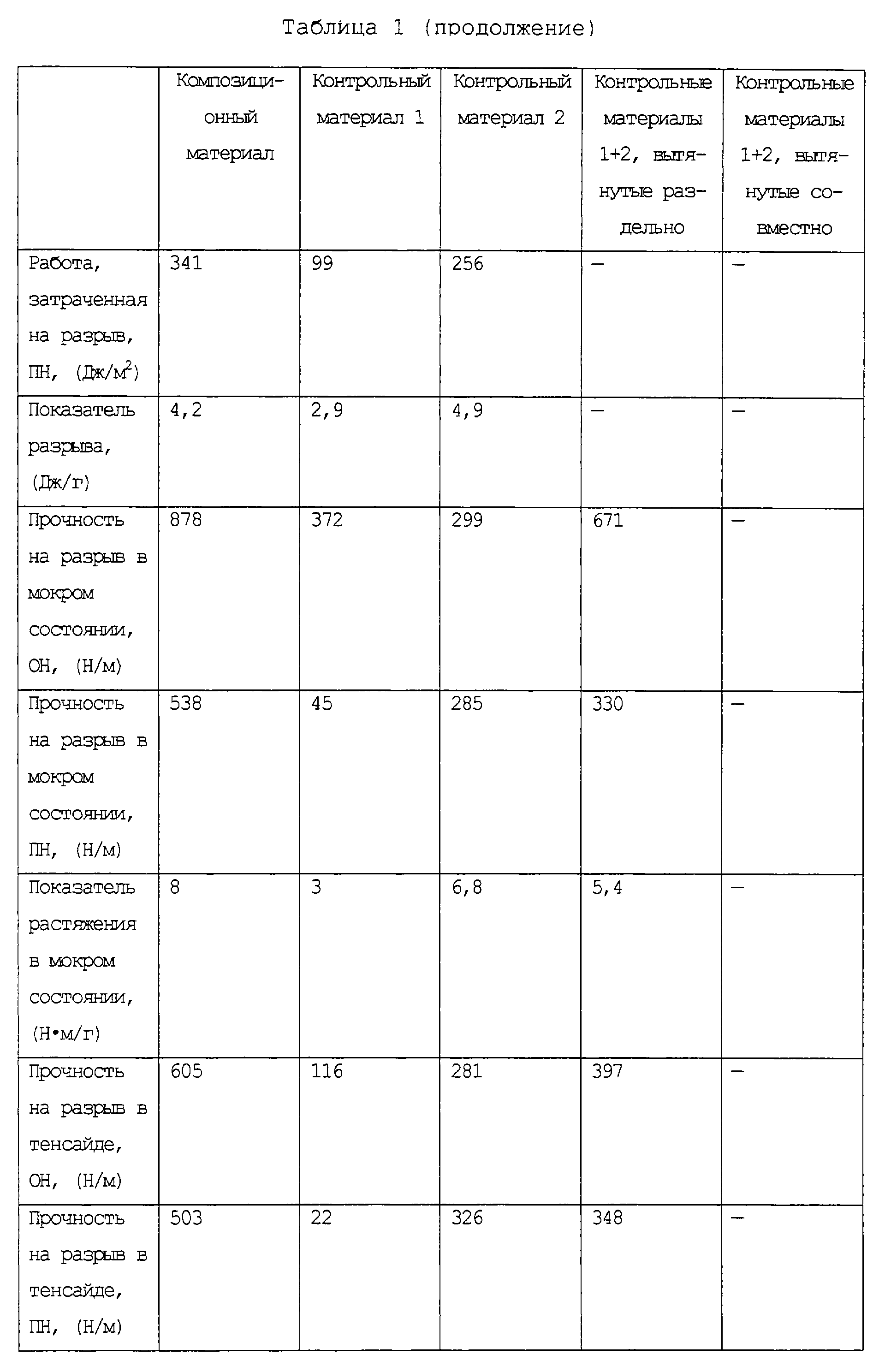

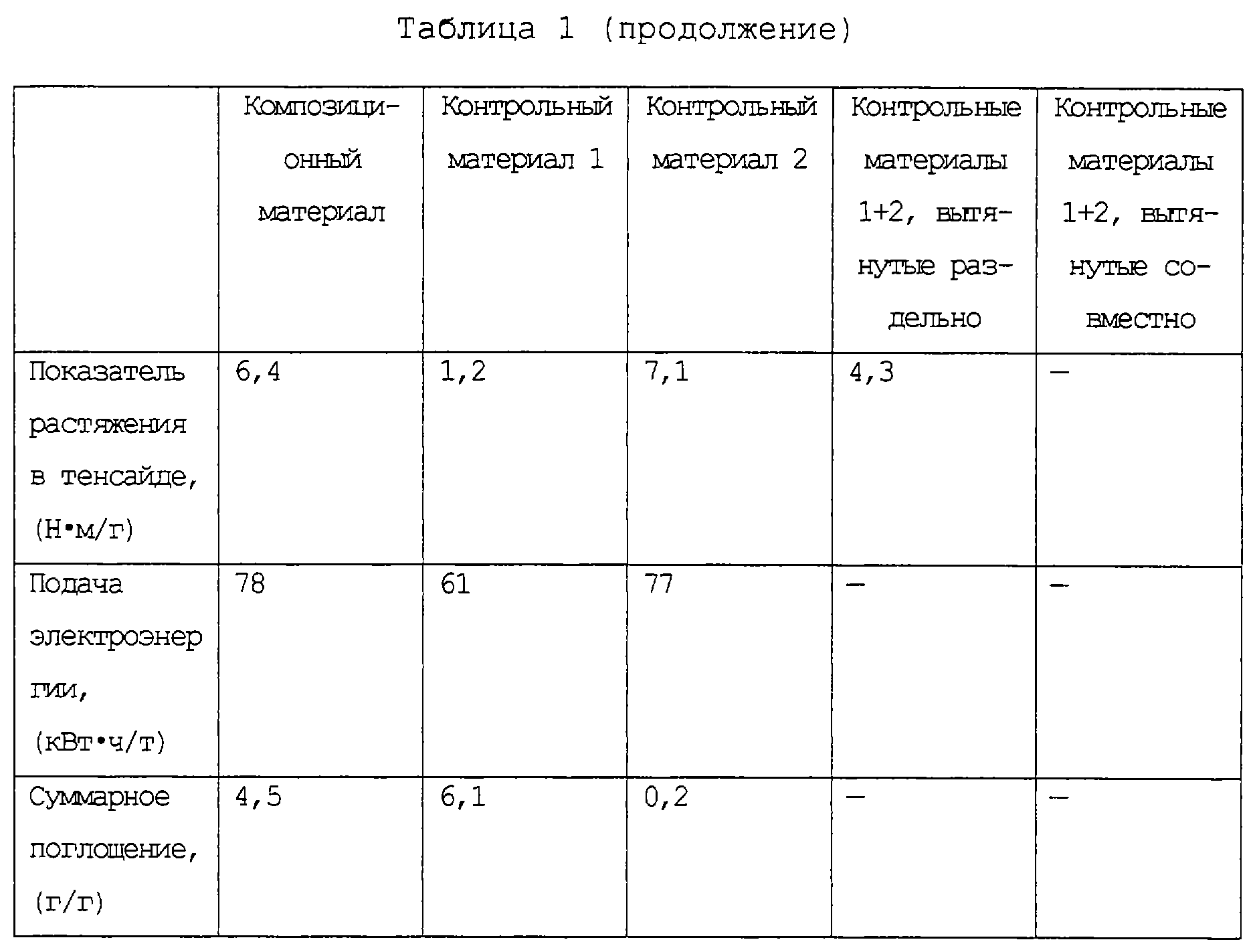

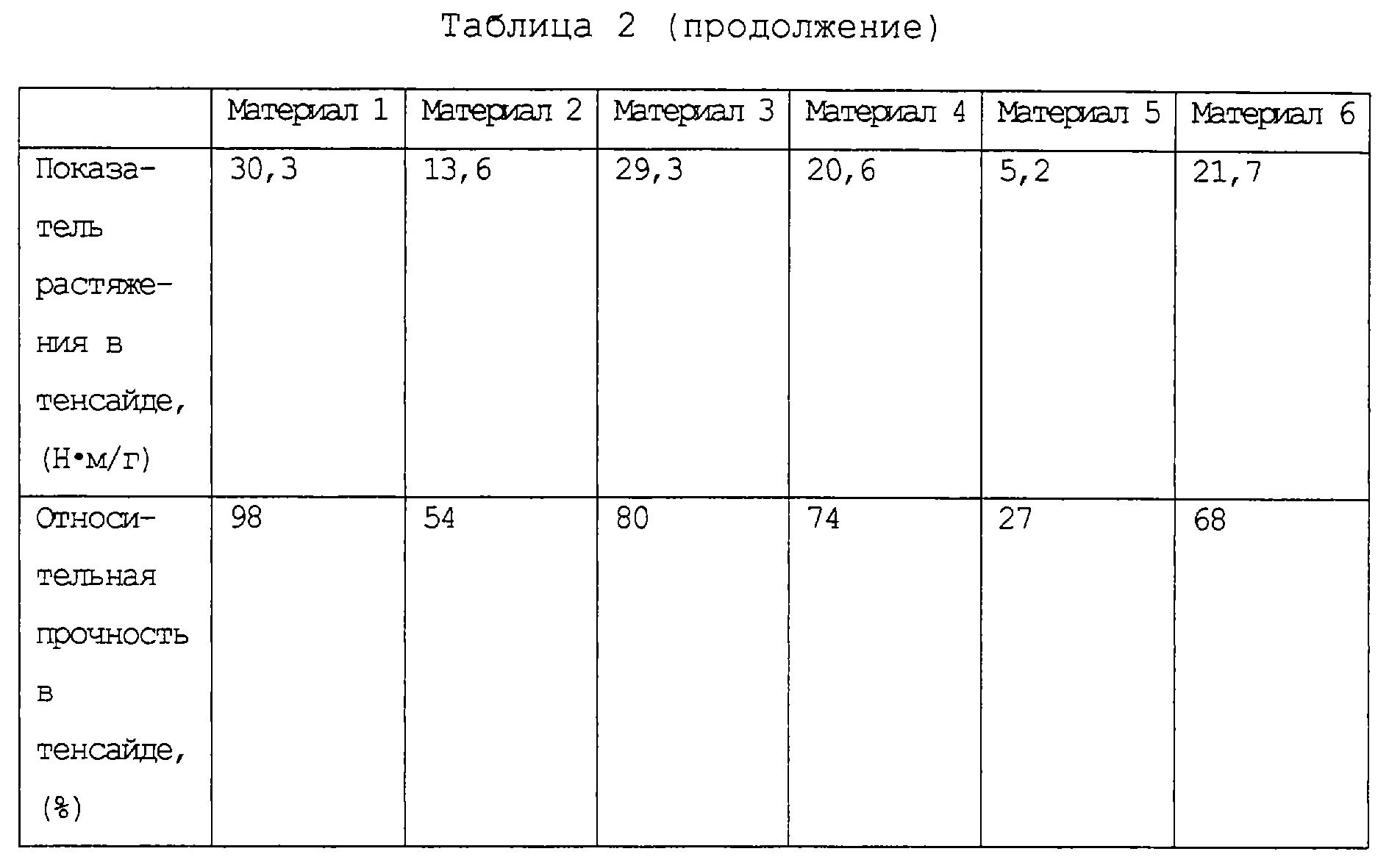

Пример 1

Вспененную дисперсию волокон, содержащую смесь из 50% целлюлозных волокон

крафт-целлюлозы и 50% полиэфирных волокон (1,7 дтекс, 19 мм), укладывали на ткань из формованных

из расплава в потоке воздуха волокон (полиэфирных, 5-8 мкм) с поверхностной плотностью 42,8 г/м2 и перепутывали струями воды вместе с ней, в результате чего получали композиционный материал

с поверхностной плотностью 85,9 г/м2. Подача электроэнергии для перепутывания струями

воды составляла 78 кВт•ч/т. Материал перепутывали струями воды с обеих сторон. Измеряли

прочность на разрыв в сухом и в мокром состояниях, относительное удлинение и абсорбционную способность

материала, и полученные результаты показаны в таблице. Для получения контрольных материалов

осуществляли перепутывание струями воды вспененной волокнистой ткани (контрольный материал 1) и формованной

из расплава в потоке ткани (контрольный материал 2), тех же, что использовались при

получении композиционного материала. Результаты измерений для этих контрольных материалов как отдельно, так и в

случае совместной укладки с получением двухслойного материала представлены в таблице

1.

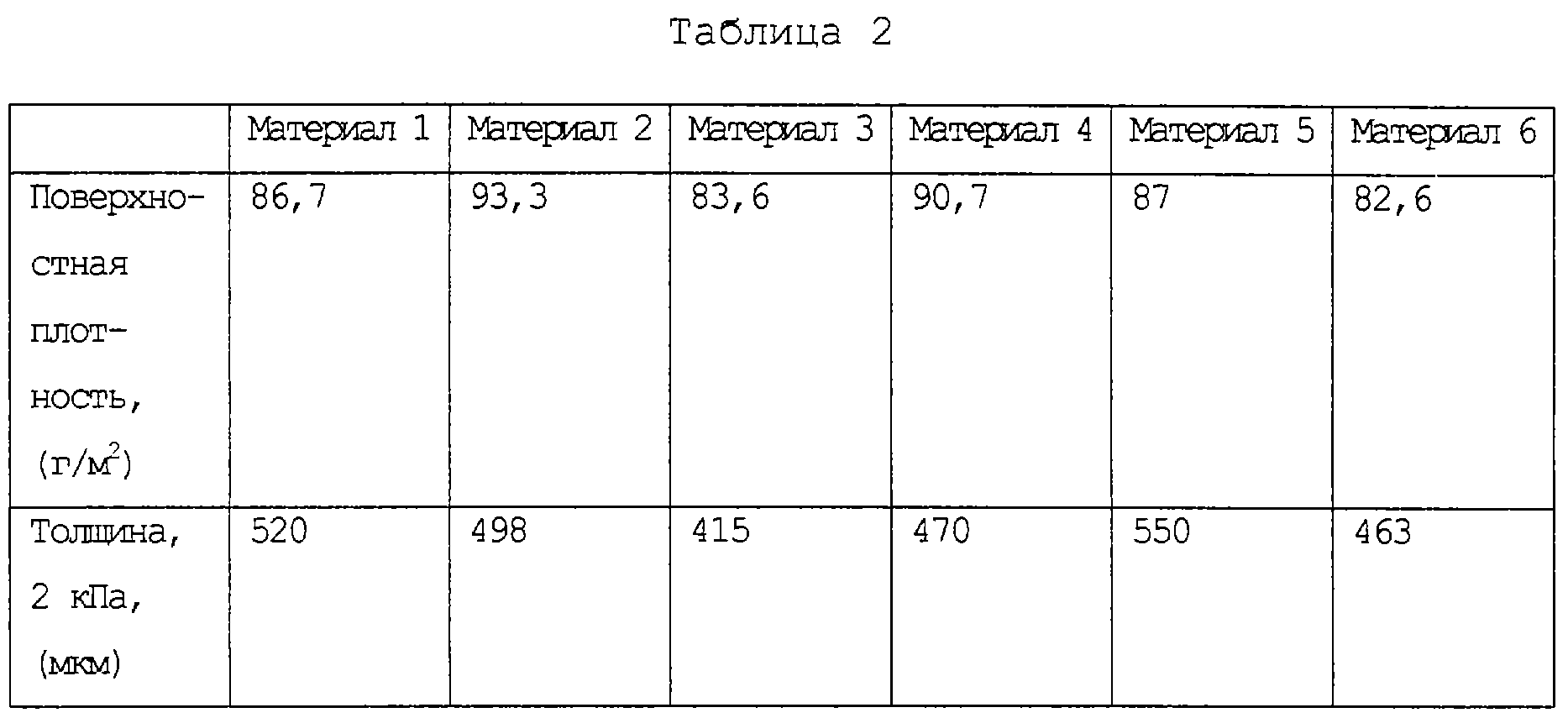

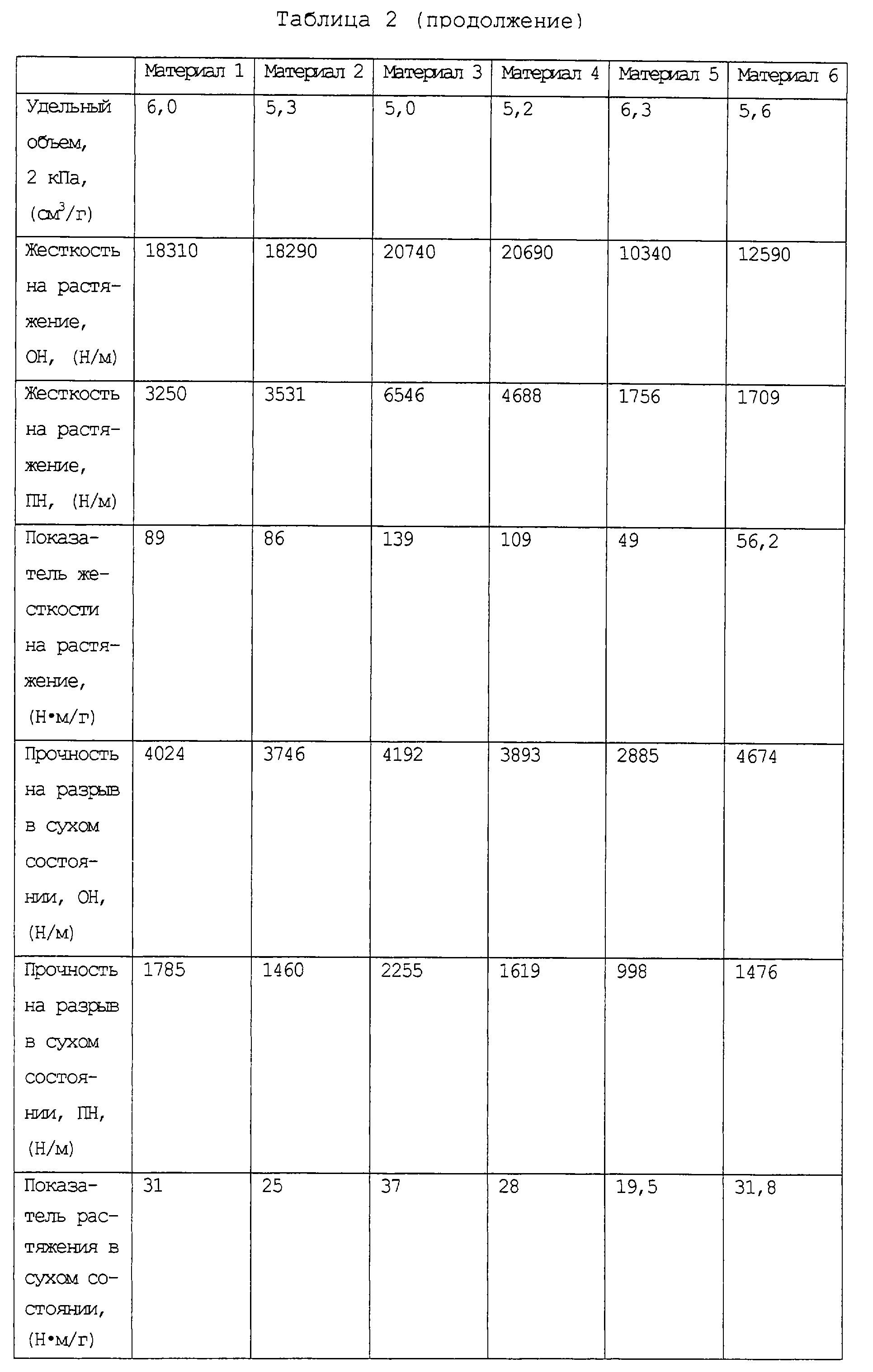

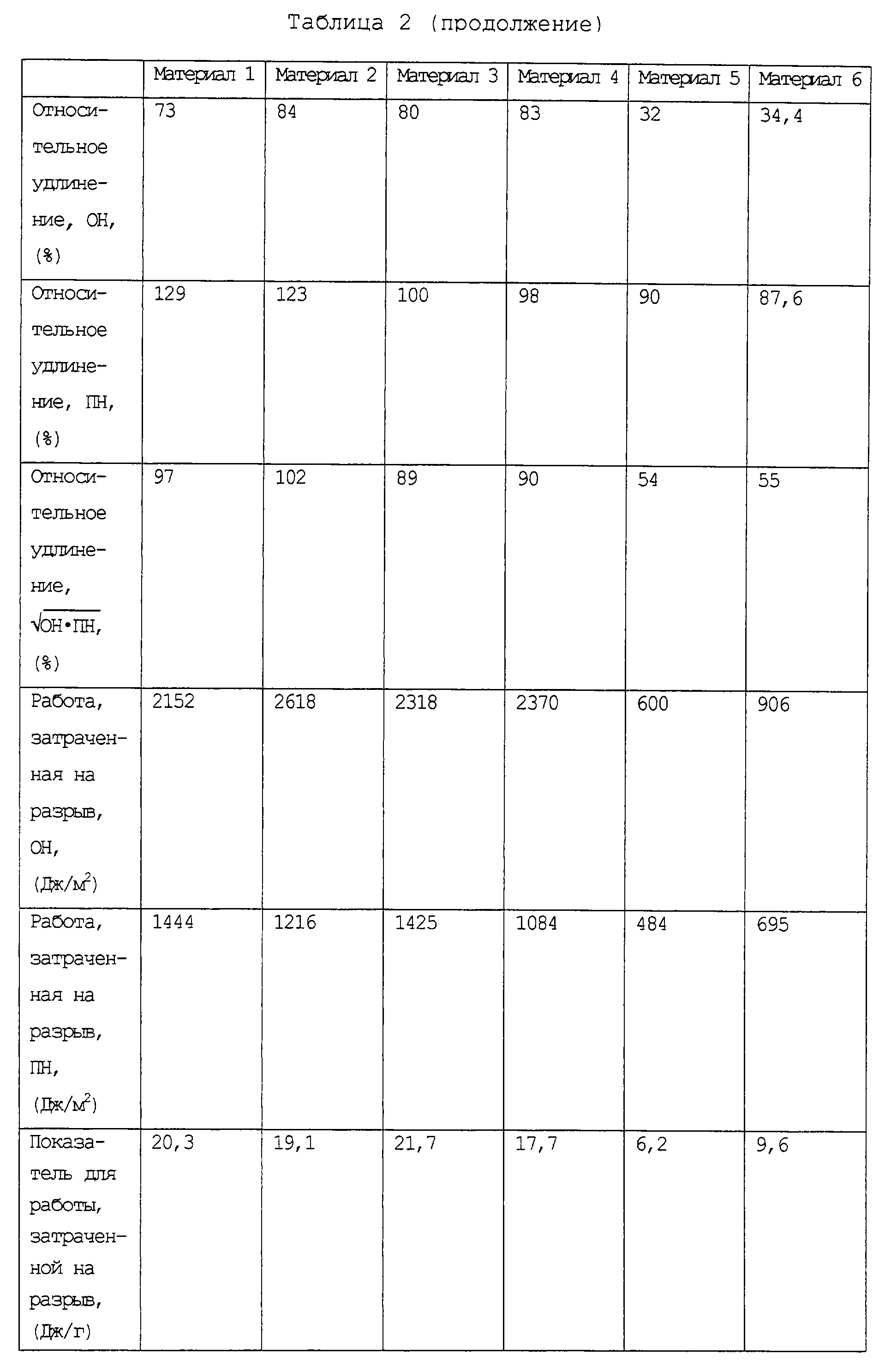

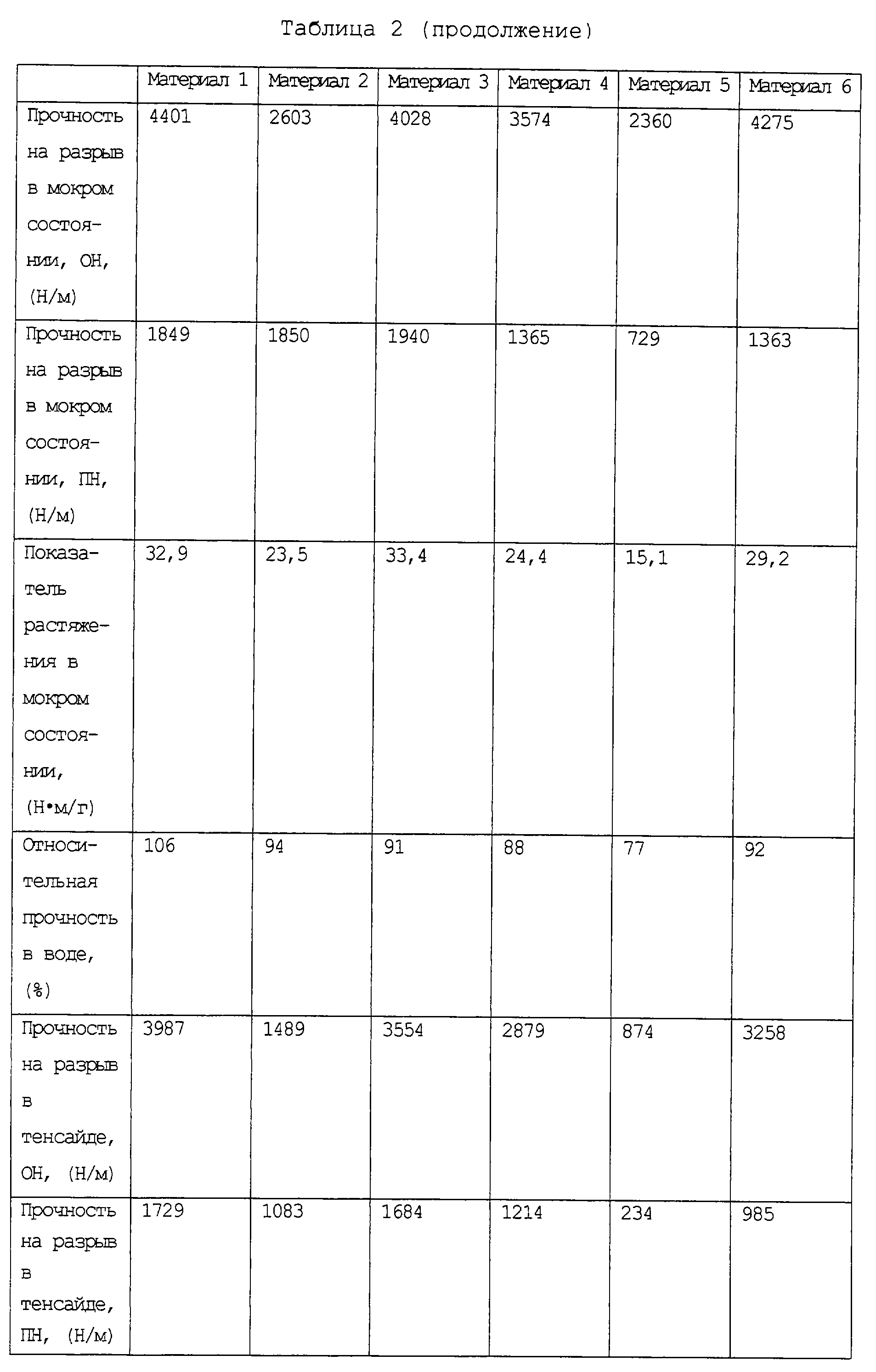

В таблицах 1, 2, 3: ОН - основное направление, ПН -поперечное направление.

Как видно из приведенных выше результатов измерений, прочность на разрыв в сухом состоянии, а также в мокром состоянии и в растворе тенсайда была значительно выше для композиционного материала, чем для комбинированных контрольных материалов. Это указывает на хорошее перемешивание между формованными из расплава в потоке воздуха волокнами и другими волокнами, приводящее к повышению прочности материала.

На фиг. 9 в виде столбчатой диаграммы показаны показатели растяжения в сухом и мокром состояниях и в растворе тенсайда для различных материалов.

Суммарное поглощение для композиционного материала почти такое же хорошее, как для контрольного материала 1, т.е. соответствует провязанному материалу без примеси волокон, формованных из расплава в потоке воздуха. С другой стороны, для него поглощение значительно выше, чем для контрольного материала 2, т.е. для не содержащего примесей материала, формованного из расплава в потоке воздуха.

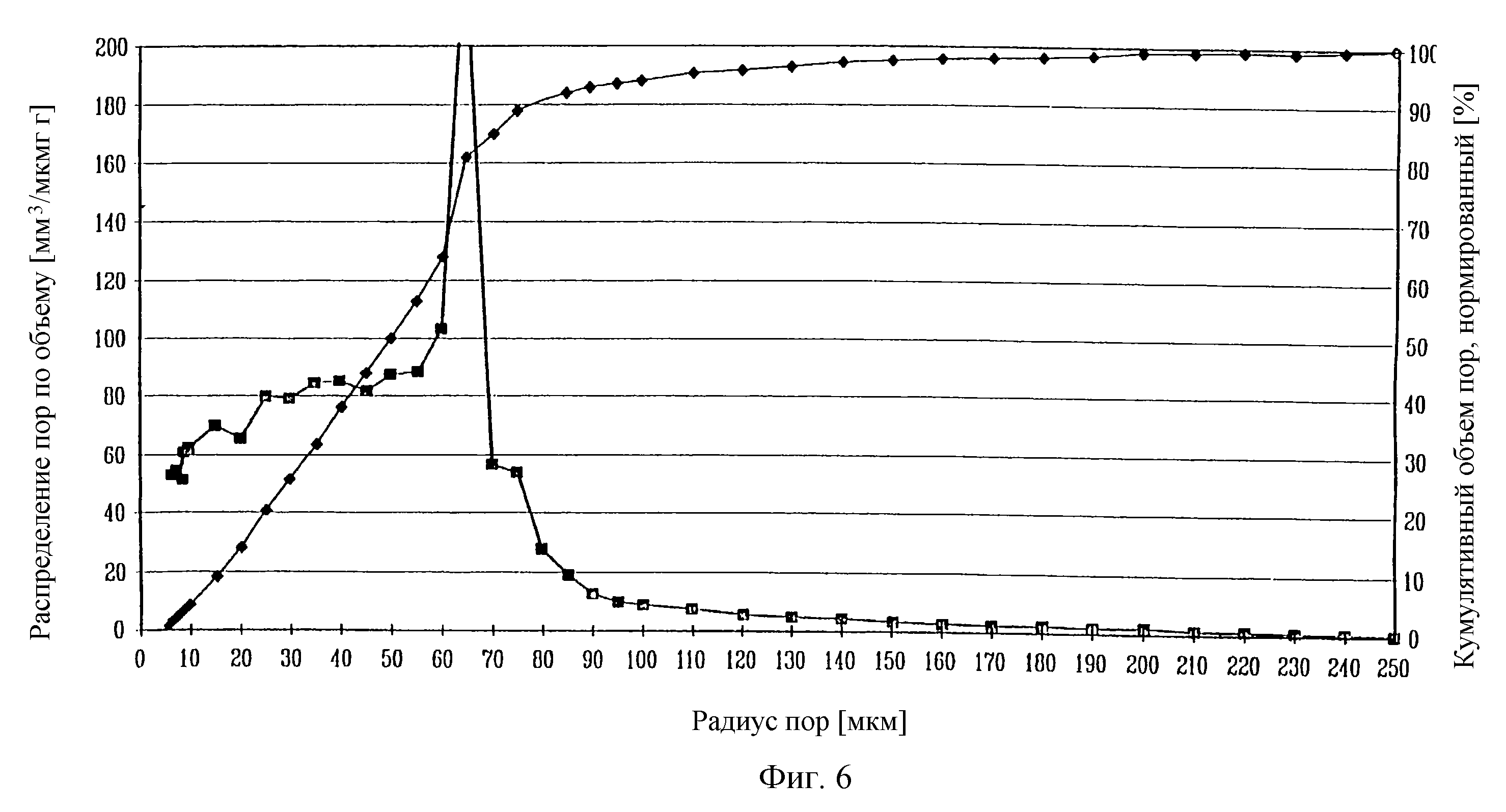

На фиг.6 показаны распределение пор по объему во вспененном контрольном материале 1 в мм3/мкм•г и нормированный кумулятивный объем пор в %. Можно видеть, что основная часть пор в материале имеет размеры в интервале 60-70 мкм. На фиг.7 показано соответствующее распределение пор по объему для контрольного материала 2, формованного из расплава в потоке воздуха. Основная часть пор в этом материале имеет размеры меньше 50 мкм. Из фиг.8, на которой показано распределение пор по объему композиционного материала, соответствующего вышеуказанному, видно, что распределение пор по объему для этого материала значительно шире, чем для двух контрольных материалов. Это указывает на эффективность смеси волокон в композиционном материале. Широкое распределение пор по объему в волокнистой структуре сопровождается улучшением поглощающих свойств материала и распределения жидкости в нем и поэтому является предпочтительным.

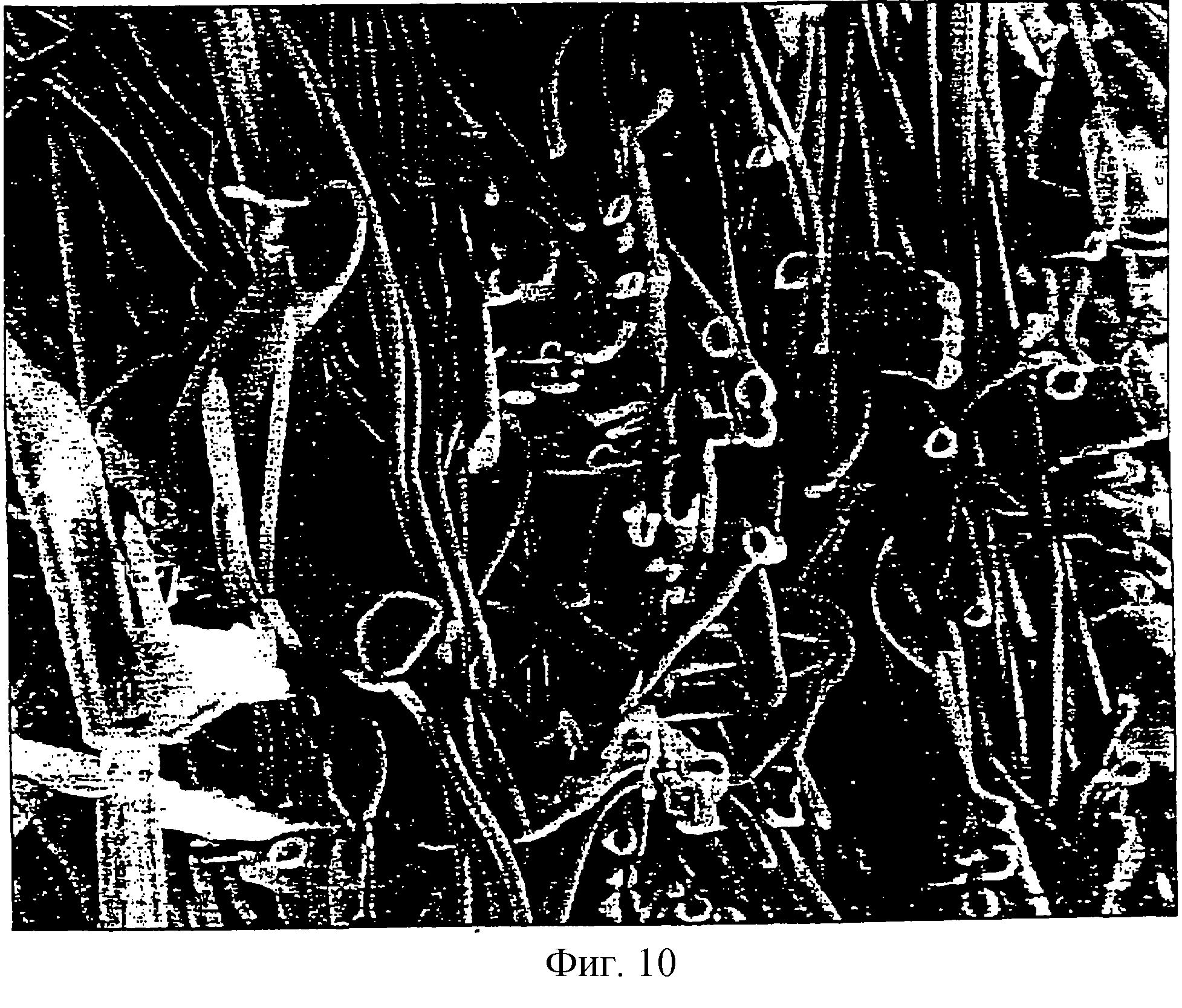

Это можно также видеть из изображения на фиг.10, полученного с помощью электронного микроскопа, которое представлено для композиционного материала, изготовленного в соответствии с вышеописанным примером, где волокна хорошо объединены и перемешаны друг с другом.

Пример 2

Ряд перепутанных

струями воды материалов с волокнами различных структур был изготовлен и исследован с целью определения

прочности на разрыв в мокром и сухом состояниях, работы, необходимой для разрыва, и

относительного удлинения.

Материал 1. Вспененная дисперсия волокон, состоящих на 100% из целлюлозных волокон крафт-целлюлозы с поверхностной плотностью 20 г/м2, была уложена на обе стороны очень слабо термосклеенного, слегка сжатого слоя спряденных связывающих волокон из полипропилена (1,21 дтекс) с поверхностной плотностью 40 г/м2, и было проведено перепутывание друг с другом струями воды. Прочность на разрыв полипропиленовых волокон составляла 20 сН/текс, модуль упругости составлял 201 сН/текс, а относительное удлинение было 160%. Материал подвергали перепутыванию струями воды с обеих сторон. Подача электроэнергии для перепутывания струями воды составляла 57 кВт•ч/т.

Материал 2. Слой тонкой бумаги из волокон технической целлюлозы был уложен на обе стороны штапельного связывающего материала, такого же, как материал А, указанный выше. Материал подвергали перепутыванию струями воды с обеих сторон. Подача электроэнергии для перепутывания струями воды составляла 55 кВт•ч/т.

Материал 3. Вспененная дисперсия волокон, состоящих на 100% из целлюлозных волокон крафт-целлюлозы с поверхностной плотностью 20 г/м2, была уложена на обе стороны очень слабо термосклеенного, слегка сжатого слоя спряденных связывающих волокон из полиэфира (1,45 дтекс) с поверхностной плотностью 40 г/м2 и было проведено перепутывание друг с другом струями воды. Прочность на разрыв полиэфирных волокон составляла 22 сН/текс, модуль упругости составлял 235 сН/текс, а относительное удлинение было 76%. Материал подвергали перепутыванию струями воды с обеих сторон. Подача электроэнергии для перепутывания струями воды составляла 59 кВт•ч/т.

Материал 4. Слой тонкой бумаги из целлюлозных волокон (85% технической целлюлозы и 15% химико-термомеханической древесной массы) с поверхностной плотностью 26 г/м2 был уложен на обе стороны спряденного связывающего материала, такого же, как указанный выше материал А. Материал подвергали перепутыванию струями воды с обеих сторон. Подача электроэнергии для перепутывания составляла 57 кВт•ч/т.

Материал 5. Полученная мокрой укладкой волокнистая ткань, содержащая 50% полиэфирных (полиэтилентерефталатных) волокон (1,7 дтекс, 19 мм) и 50% целлюлозных волокон из технической целлюлозы была подвергнута перепутыванию струями воды при подаче электроэнергии 71 кВт•ч/т. Поверхностная плотность материала составляла 87 г/м2. Прочность на разрыв полиэфирных волокон составляла 55 сН/текс, модуль упругости составлял 284 сН/текс, а относительное удлинение было 34%.

Материал 6. Аналогичен материалу 5, но перепутывание струями воды осуществляли при значительно большей подаче электроэнергии, составившей 301 кВт•ч/т. Поверхностная плотность материала была 82,6 г/м2.

Материалы 1 и 3 представляют собой композиционные материалы согласно настоящему изобретению, тогда как материалы 2 и 4 являются слоистыми материалами, находящимися за пределами изобретения, и считаются контрольными материалами. Материалы 5 и 6 представляют собой обычные, перепутанные струями воды материалы и также считаются контрольными. Подача электроэнергии для перепутывания струями воды материала 5 была того же самого порядка по величине, что и при перепутывании струями воды материалов 1-4, тогда как подача электроэнергии при перепутывании струями воды материала 6 была значительно большей.

Результаты измерений показаны в таблице 2.

Результаты отражают более высокие значения прочности для композиционных материалов согласно изобретению (материалы 1, 3) по сравнению как с соответствующими слоистыми материалами (материалы 2, 4), так и по сравнению с полученным мокрой укладкой контрольным материалом (материал 5), который подвергали перепутыванию при эквивалентной подаче электроэнергии. По сравнению с контрольными материалами для композиционных материалов согласно изобретению значительно выше значения прочности на разрыв, как в мокром и сухом состояниях, так и в тенсайде. Высокие значения прочности подтверждают факт получения материала с очень хорошо объединенными волокнами.

Для материала 6, который подвергали перепутыванию при значительно большей подаче электроэнергии (примерно в 5 раз большей), чем композиционные материалы, прочность на разрыв в сухом состоянии находится на том же самом уровне, что и для композиционных материалов. Относительная прочность в мокром состоянии и в тенсайде, а также показатель работы, затраченной на разрыв, заметно ниже, чем для композиционных материалов.

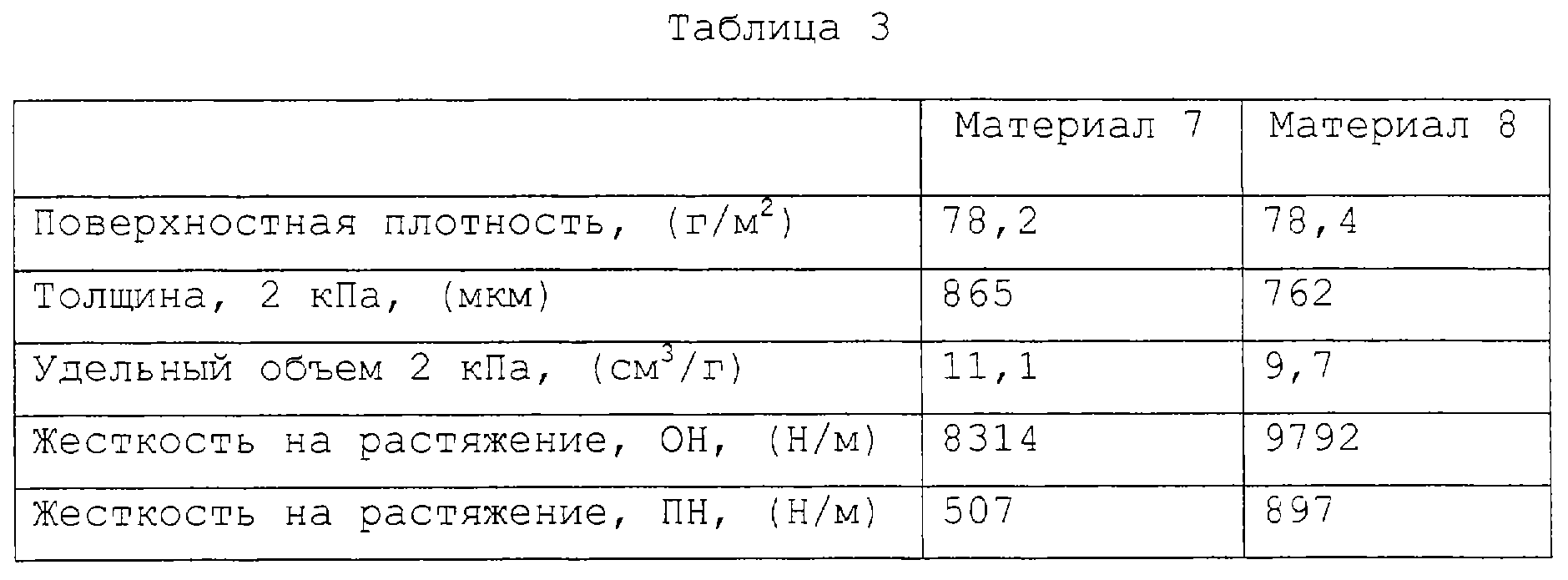

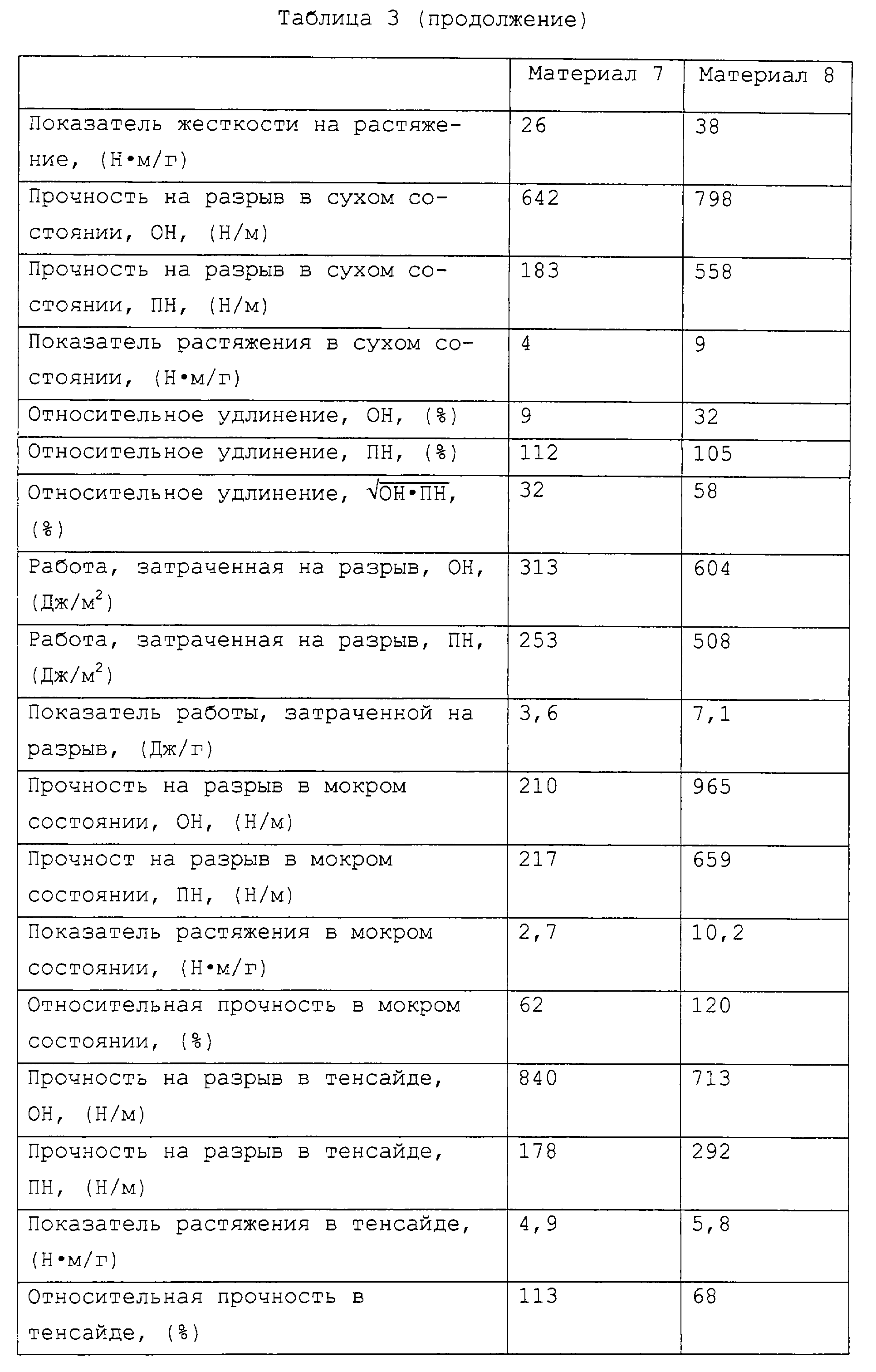

С целью проведения дальнейшего сравнения были перепутаны струями воды два слоя спряденных связывающих материалов, использованных при вышеуказанных исследованиях. Эти материалы обозначены как материалы 7, 8.

Материал 7. Два слоя, образованных полипропиленовыми спряденными связывающими материалами (1,21 дтекс), каждый с поверхностной плотностью 40 г/м2, были перепутаны струями воды при подаче электроэнергии 66 кВт•ч/т.

Материал 8. Два слоя, образованных полиэтилентерефталатными спряденными связывающими материалами (1,45 дтекс), каждый с поверхностной плотностью 40 г/м2, были перепутаны струями воды при подаче электроэнергии 65 кВт•ч/т.

Полученные для этих материалов результаты измерения показаны в таблице 3.

Как видно, эти материалы имеют во всех отношениях значительно меньшие значения прочности по сравнению с композиционными материалами согласно изобретению.

Композиционный материал согласно изобретению имеет весьма высокие значения прочности при очень небольшой подаче электроэнергии для перепутывания. Причина этого заключается в том, что образуется однородная смесь волокон, в которой синтетические волокна и целлюлозные волокна объединены в волокнистую сетку, вследствие чего достигаются исключительно благоприятные синергические эффекты. Высокие значения для относительного удлинения и для работы, затраченной на разрыв, свидетельствуют о получении композиционного материала с очень хорошо объединенными волокнами, причем так объединенными, что материал может испытывать очень большие деформации без разрыва.

Конечно, изобретение не ограничено вариантами осуществления, показанными на чертежах и описанными выше, а может быть видоизменено в рамках формулы изобретения.

Реферат

Способ изготовления нетканого материала путем перепутывания струями воды смеси волокон, содержащей непрерывные нити, как например формованные из расплава в потоке воздуха, и/или спряденные связывающие нити и натуральные волокна, и/или синтетические штапельные нити. Способ отличается вспениванием волокнистой ткани из натуральных волокон и/или синтетических штапельных волокон и перепутыванием струями воды вспененной волокнистой ткани совместно с непрерывными нитями для образования композиционного материала, в котором непрерывные нити полностью объединены с остальными волокнами. 8 з.п.ф-лы, 10 ил., 3 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ получения узора на ткани гидравлическим методом и устройство для его осуществления

Способ гидросплетения несвязанного нетканого полиолефинового полотна и нетканое гидросплетенное полиолефиновое полотно

Равномерно усиленный тканый или вязаный текстильный материал, способ его получения и устройство для его осуществления

Комментарии