Абсорбирующий материал - RU2669557C2

Код документа: RU2669557C2

Чертежи

Описание

Область техники, к которой относится изобретение

В современном уровне техники известны абсорбирующие волокна, подходящие для использования в качестве компонентов усовершенствованных повязок для ухода за ранами, в частности, волокна на основе альгиновой кислоты, карбоксиметилцеллюлозы и карбоксиметилхитозана и их солей.

Уровень техники

Повязки на основе волокон из альгиновой кислоты или ее солей обладают хорошей абсорбционной способностью в отношении раневого отделяемого, но им присуще медленное абсорбирование вследствие необходимости обмена поливалентных ионов, связывающихся с волокнистой структурой совместно с ионами натрия, присутствующими в раневом отделяемом. Хотя данный ионный обмен и делает волокна набухаемыми в ионсодержащих водных средах, что позволяет добиться значительного абсорбирования жидкости, механическая прочность подвергшихся гелеобразованию волокон ухудшается, и обычно невозможно удалить насыщенную жидкостью повязку одним куском. Зачастую повязку необходимо орошать солевым раствором для ее удаления, что может оказаться травматичным для пациента.

В качестве основного компонента усовершенствованных повязок для ухода за ранами также использовали и волокна из карбоксиметилцеллюлозы, они также обладают значительной абсорбционной способностью в отношении раневого отделяемого. Их преимущество в сравнении с повязками альгинатного типа заключается в практически мгновенном абсорбировании жидкости, поскольку не требуется ионного обмена для придания волокнам способности к гелеобразованию. В дополнение к этому, данные волокна на основе высококристаллической целлюлозы, такие как лиоцелл, и, в частности, те, которые описываются в документах EP 0616650 и EP 0680344, имеют тенденцию к сохранению повышенного уровня механической прочности и поэтому могут быть удалены с места раны одним куском. Однако, абсорбционная способность данного класса материала сильно зависит от значения pH раневого отделяемого, радикально уменьшаясь при кислом значении pH. Это серьезный недостаток, поскольку значение pH отделяемого хронической раны может находиться в диапазоне от 4 до 8 в зависимости от состояния лечения. Кроме того, искусственное уменьшение значения pH раневой среды может привести к получению улучшенных результатов лечения. Например, как было установлено (Tsioras et al., article presented at 19th Annual Symposium on Advanced Wound Care, San Antonio, TX, April 30, 2006 - May 3, 2006), наложение раневой повязки, содержащей крем, регулирующий значение pH и доводящий его до pH 2,8, уменьшало время, необходимое для закрытия раны. В еще одном исследовании ожоговые раны заживали быстрее при обработке жидкостью, характеризующейся значением pH 3,5, (Kaufman et al., Burns Incl Therm Inj, 12(2) 84-90 (1985)). Действительно, коммерчески доступными для использования совместно с абсорбирующими повязками являются препараты, уменьшающие значение pH раневой среды. Например, CADESORB®, доступный в компании Smith & Nephew, характеризуется значением pH, равным приблизительно 4,35.

Желательно, чтобы абсорбирующая повязка демонстрировала бы хорошие эксплуатационные характеристики при кислом значении pH, а предпочтительно хорошие эксплуатационные характеристики в широком диапазоне значений pH. Поскольку абсорбирующие повязки на основе карбоксиметилцеллюлозы не демонстрируют хороших эксплуатационных характеристик в средах с низким значением pH, существует потребность в мгновенно подвергающейся гелеобразованию абсорбирующей повязке, которая на хорошем уровне продолжала бы абсорбировать и при пониженном значении pH.

Желательно, чтобы абсорбирующие волокна, предназначенные для использования в абсорбирующих повязках, были бы получены из возобновляемого источника, были бы не дорогими, а также биоразлагаемыми. Значительный интерес в качестве возобновляемого и биоразлагаемого источника абсорбирующего материала представляет целлюлоза. В промышленности средств личной гигиены в США в качестве абсорбирующего материала используют распушенную целлюлозу ложной сосны. Однако обычно ее используют совместно с другими абсорбирующими материалами, которые не являются возобновляемыми и биоразлагаемыми, например, полимерами акриловой кислоты. Причина этого заключается в том, что абсорбированная жидкость не удерживается эффективно в материалах, которые получают исключительно из целлюлозных волокон.

Целлюлозные волокна могут быть модифицированы в результате сульфонирования, например, в результате замещения алкилсульфонатом одной или нескольких гидроксильных групп ангидроглюкозных мономеров, которые составляют основную цепь целлюлозы, образуя соединительные связи простого эфира. Производные целлюлозы данного типа известны под наименованием сульфонатов целлюлозы или алкилсульфонатов целлюлозы.

Коммерчески доступные простые эфиры целлюлозы, как правило, представляют собой растворимые в воде соединения. В частности, как известно, растворимым в воде является этилсульфонат целлюлозы.

Авторы Herzog et al. в патенте США №4990609 описывают этилсульфонаты целлюлозы высокого качества раствора, которые получают в результате добавления к целлюлозе алкилирующего агента, а после этого добавления щелочи. Способ сопоставим с двухступенчатым способом получения этилсульфоната целлюлозы, описанном в документе SU 757540.

Для получения нерастворимых в воде продуктов эфирсульфонаты целлюлозы на основе простых эфиров дополнительно модифицировали. Например, опубликованная патентная заявка США авторов Glasser et al. №2006/0142560 относится к абсорбирующим волокнам на основе смешанных алкилсульфонатов целлюлозы, в которых для целлюлозы проводят замещение двумя различными группами - алкилсульфонатом и гидроксиалкилсульфонатом, говоря конкретно, этилсульфонатом и 2-гидроксипропилсульфонатом. Нерастворимость в воде модифицированной целлюлозы, как представляется, является результатом присутствия 2-гидроксипропилсульфонатной группы.

Патент США авторов Shet et al. №5703225 относится к нерастворимой в воде сульфонированной целлюлозе, которая является гидроксисульфоновой целлюлозой, в которой как атом серы сульфоновой группы, так и гидроксильная группа непосредственно присоединены к атому углерода цепи целлюлозы.

Для обеспечения пригодности при использовании в раневых повязках абсорбирующие материалы должны сохранять свою целостность и, таким образом, быть нерастворимыми в воде. Принципиальный недостаток нерастворимых в воде алкилсульфонатов целлюлозы, которые были разработаны для использования в качестве абсорбирующих материалов на сегодняшний день, заключается в необходимости проведения замещения целлюлозы, по меньшей мере, двумя различными группами. По сравнению с замещением одним заместителем процесс требует дополнительных реагентов и дополнительных технологических стадий, что нежелательно и приведет к увеличению стоимости производства. Кроме того, по мере все большего модифицирования целлюлозы преимущества, связанные с натуральным волокном, такие как его биоразлагаемость, могут быть ухудшены.

Сущность изобретения

Неожиданно было установлено, что нерастворимые в воде алкилсульфонаты целлюлозы могут быть получены в результате проведения замещения целлюлозы только одним типом алкилсульфоната.

Специалистам в соответствующей области техники должно быть ясно то, что в соответствии с изобретением другие полисахаридные субстраты могли бы быть превращены в алкилсульфонатные производные. Например, хитин и хитозан представляют собой натуральные полисахариды на основе D-глюкозаминовых звеньев, которые имеют гидроксильные группы в положениях C3 и C5, в которых может протекать реакция замещения алкилсульфонатными группами. В дополнение к этому, возможно замещение по аминовой группе в положении C2 с присоединением алкилсульфоната через атом азота.

Таким образом, в соответствии с первым аспектом изобретения предложено абсорбирующее изделие, содержащее в качестве абсорбирующего материала нерастворимый в воде алкилсульфонат полисахарида, где полисахарид замещен одним типом алкилсульфоната.

Модифицированные полисахариды изобретения являются исключительно выгодными с точки зрения использования в качестве абсорбирующих материалов в раневых повязках, поскольку они характеризуются превосходными абсорбированием и удерживанием жидкости при одновременном сохранении своей целостности для удаления с раны одним куском без предварительного орошения и при минимальной боли и отсутствии шелушения. Как и в случае карбоксиметилцеллюлозы, абсорбирование жидкости является практически мгновенным, поскольку для придания волокнам способности к гелеобразованию не требуется ионный обмен. Однако нерастворимые в воде алкилсульфонаты полисахаридов настоящего изобретения являются выгодными в сравнении с карбоксиметилцеллюлозой, поскольку изменение значения pH в меньшей степени оказывают воздействие на абсорбционную способность. Раневые повязки, содержащие данные материалы, могут продолжать абсорбировать на хорошем уровне и при низком значении pH.

Во множестве вариантов осуществления абсорбирующих изделий, соответствующих изобретению, нерастворимый в воде алкилсульфонат полисахарида представляет собой единственный присутствующий абсорбирующий материал. Такие варианты осуществления не содержат других абсорбирующих материалов, таких как гидрогели, анионообменные смолы или их комбинации.

Алкилсульфонат полисахарида может быть использован в форме волокон. Волокна могут быть использованы в широком диапазоне длин, например, от нескольких мм, таких как 2 мм или 5 мм, до нескольких десятков мм, например, 100 мм и более. Однако во множестве областей применения волокна имеют длину 20-50 мм. Волокна предпочтительно имеют линейную плотность в диапазоне от 0,1 до 30 децитекс, более предпочтительно приблизительно от 0,5 до 20 децитекс, а наиболее предпочтительно от 0,9 до 3 децитекс.

Под термином «абсорбционная способность» алкилсульфоната полисахарида заявители имеют в виду способность алкилсульфоната полисахарида поглощать жидкость. В предпочтительных вариантах осуществления, в которых волокном является этилсульфонат полисахарида, жидкость абсорбируется во внутренней структуре волокна, и волокно набухает.

Однако, при измерении абсорбционной способности изделия настоящего изобретения (содержащего алкилсульфонат полисахарида) заявители измеряют общую абсорбционную способность изделия по поглощению жидкости, и данная величина будет включать абсорбционную способность, состоящую из непосредственного абсорбирования жидкости индивидуальными волокнами, а также абсорбирования вследствие открытой структуры изделия. Например, жидкости будут проникать в воздушные пространства или межволоконные объемы в промежутках между волокнами. Таким образом, общая абсорбционная способность чувствительна к размерам и взаимосвязи межволоконных объемов в ткани и, таким образом, к способу ее изготовления.

По этой причине волокна могут оказаться подходящими для использования в качестве абсорбирующих материалов вне зависимости от химической природы материала волокна. Даже волоконные материалы, образованные из неабсорбирующих полимеров, могут обладать определенной абсорбционной способностью вследствие проникновения жидкости в межволоконные объемы.

Измерение общей абсорбционной способности изделия представляет собой удобный и эффективный метод определения эффективности изделия в качестве абсорбирующего материала для таких областей применения, как раневые повязки. Тем не менее, в сравнении с абсорбирующими материалами предшествующего уровня техники, преимущества абсорбирующих материалов настоящего изобретения, главным образом обуславливаются химической природой и получающейся в результате абсорбционной способностью используемых материалов, а, в частности, использованием нерастворимого в воде алкилсульфоната полисахарида, в котором проводят замещение полисахарида одним типом алкилсульфоната.

Алкилсульфонат полисахарида может быть алкилсульфонатом целлюлозы, и следующее далее описание изобретения главным образом относится к таким вариантам осуществления изобретения. Однако необходимо понимать, что могут быть использованы и другие полисахариды.

Алкильный фрагмент группы алкилсульфонатного заместителя предпочтительно представляет собой низший алкил, содержащий от 1 до 6 атомов углерода, предпочтительно метил, этил, пропил или бутил. Предпочтительно алкильный фрагмент не замещают какими-либо другими заместителями, например, гидроксильными группами. Алкильный фрагмент может быть разветвленным или неразветвленным, и, таким образом, подходящие пропилсульфонатные заместители могут представлять собой 1- или 2-метилэтилсульфонат. Бутилсульфонатные заместители могут представлять собой 2-этилэтилсульфонат, 2,2-диметилэтилсульфонат или 1,2-диметилэтилсульфонат. Группа алкилсульфонатного заместителя, которая является наиболее предпочтительной, представляет собой этилсульфонат. Настоящее изобретение не предполагает включение алкилсульфонатов целлюлозы, имеющих группу алкилсульфонатного заместителя, которая представляет собой 2-гидроксипропилсульфонат.

Таким образом, один предпочтительный алкилсульфонат целлюлозы настоящего изобретения представляет собой этилсульфонат целлюлозы, где этилсульфонат или одну из его солей присоединяют по одной или нескольким гидроксильным группам у ангидроглюкозных звеньев целлюлозы. Структура одного ангидроглюкозного звена, замещенного одной этилсульфонатной группой, имеет формулу (I)

Формула (I) не предполагает изображения точной химической структуры этилсульфоната целлюлозы, полученного в соответствии с изобретением, поскольку замещение может происходить в любом из гидроксильных положений в макромолекуле целлюлозы, при любом распределении вплоть до максимальной степени замещения, которая возможна.

Средняя степень замещения относится к среднему количеству гидроксильных положений, замещенных группой алкилсульфонатного заместителя, или, говоря другими словами, к среднему количеству молей алкилсульфонатных групп на один моль ангидроглюкозного звена в полимере целлюлозы. В связи с этим максимальная степень замещения составит 3 в случае замещения в ангидроглюкозном звене по всем трем гидроксильным положениям. Степень замещения при замещении в среднем одной гидроксильной группы на одно ангидроглюкозное звено, как это продемонстрировано в формуле (I), составляет 1.

Функциональные свойства алкилсульфонатов целлюлозы настоящего изобретения зависят от степени замещения, длины цепи структуры основной цепи целлюлозы и структуры алкилсульфонатного заместителя. Растворимость и абсорбционная способность в основном зависят от степени замещения: по мере увеличения степени замещения алкилсульфонат целлюлозы становится все более растворимым. Следовательно, по мере увеличения растворимости увеличивается и абсорбционная способность.

Для того чтобы волокна абсорбирующего материала были пригодны для использовании в абсорбирующей усовершенствованной раневой повязке, они предпочтительно должны обладать абсорбционной способностью, равной по меньшей мере 8 грамм на один грамм (г/г) 0,9%-ного солевого раствора согласно измерению по методу, описываемому ниже в примере 1. Волокна предпочтительных алкилсульфонатов целлюлозы настоящего изобретения обладают абсорбционной способностью (в 0,9%-ном солевом растворе), равной по меньшей мере 8 г/г, более предпочтительно по меньшей мере 9 г/г, наиболее предпочтительно по меньшей мере 10 г/г.

Еще один класс повязок для ухода за ранами, которые просто формируют слой неадгезионного контакта с раной и иногда называются сетчатым перевязочным материалом, - не требует наличия такого высокого уровня абсорбционной способности, поскольку они могут быть использованы на ранах, которые характеризуются пониженным уровнем генерации раневого экссудата, или на верхней поверхности контактного слоя используют более абсорбирующий слой. Однако, ключевой признак таких контактных слоев заключается в том, что они не пристают к поверхности раны. Материал ткани, включающий волокна из алкилсульфоната целлюлозы и обладающий абсорбционной способностью ткани, большей, чем 2 г/г, обеспечивает получение повязки с хорошим контактным слоем, поскольку волокна абсорбируют достаточное количество экссудата, таким образом, формируя подвергаемый гелеобразованию материал, образующий неадгезионную поверхность. Таким образом, в еще одном аспекте алкилсульфонаты целлюлозы настоящего изобретения обладают абсорбционной способностью (в 0,9%-ном солевом растворе), большей, чем 2 г/г, 4 г/г или 6 г/г.

Как было установлено, средняя степень замещения предпочтительно должна быть меньшей, чем 0,4 для того, чтобы алкилсульфонат целлюлозы был по существу нерастворим в воде. Под термином «по существу» в данном контексте понимают то, что при воздействии на алкилсульфонат целлюлозы избытком водной среды он не растворяется с образованием раствора, или что растворение является по меньшей мере настолько медленным, что не оказывает какого-либо значительного воздействия на свойства полимера.

Средняя степень замещения предпочтительно является меньшей, чем 0,4, более предпочтительно меньшей, чем 0,3. В некоторых предпочтительных вариантах осуществления изобретения средняя степень замещения алкилсульфоната целлюлозы находится в диапазоне от приблизительно 0,05 до приблизительно 0,4, более предпочтительно от приблизительно 0,1 до приблизительно 0,3.

Алкилсульфонаты целлюлозы, имеющие алкильную группу, содержащую от 2 до 6 атомов углерода, в соответствии с настоящим изобретением могут быть получены в результате проведения реакции между целлюлозой и алкенилсульфонатом или одной из его солей в присутствии основания, предпочтительно гидроксида щелочного металла, либо в водной, либо в неводной среде. Алкилсульфонат целлюлозы, содержащий 1 атом углерода, то есть, метилсульфонат целлюлозы, может быть получен в результате проведения реакции с хлорметансульфоновой кислотой или одной из ее солей в присутствии основания, предпочтительно гидроксида щелочного металла, либо в водной, либо в неводной среде.

Алкализация и алкилсульфонирование (что в данном случае представляет собой стадию этерификации) могут быть проведены в виде одной стадии, на которой основание и алкенилсульфонат или хлорметилсульфонат одновременно добавляют в одну реакционную емкость («однореакторный» способ). В альтернативном варианте, алкализация и алкилсульфонирование могут быть проведены в виде двух раздельных стадий реакции при обработке целлюлозы сначала щелочью, а после этого алкисульфонирующим агентом или алкилсульфонирующим агентом, а после этого щелочью.

Предпочтительно алкализацию и алкилсульфонирование (как в виде одной стадии, так и в виде раздельных стадий реакции) проводят в водной среде. Наиболее предпочтительно алкализацию и алкилсульфонирование проводят в воде. В общем случае предпочитается избегать использования органических растворителей, таких как изопропанол, н-пропанол, бутанол, метанол, этанол, ацетон, диоксан, бензол, толуол, тетрагидрофуран, этиленгликоль и диэтиловый эфир.

Часто желательными являются однореакторные способы, поскольку они могут быть более легкими и быстрыми, а в результате сведения к минимуму количества стадий реакции может быть получен больший выход.

В случае одновременного использования щелочи и алкилсульфонирующего агента в однореакторном способе получения алкилсульфоната целлюлозы настоящего изобретения скорость реакции будет большей по сравнению со скоростью эквивалентной реакции, в которой алкализацию и алкилсульфонирование проводят на раздельных стадиях. Как упоминалось выше, чем большей будет степень замещения, тем большей будет абсорбционная способность материала алкилсульфоната целлюлозы. Таким образом, скорость реакции может быть определена в результате измерения времени, требующегося на реакцию алкилсульфонирования для получения продукта, характеризующегося конкретной степенью абсорбционной способности. На практике нелегко остановить реакцию на конкретном уровне абсорбционной способности. Тем не менее, ясно, что реакция, требующая 90 минут для достижения абсорбционной способности 14,2 г/г, является значительно более быстрой, чем та реакция, которая требует 120 минут для достижения абсорбционной способности, равной всего лишь 9,7 г/г.

Как было продемонстрировано, на скорость реакции также оказывает воздействие количество воды в реакционной смеси. Уменьшение содержания воды в реакционной смеси, в которой алкализацию и алкилсульфонирование проводят одновременно, в результате приводит к значительному увеличению скорости реакции. Уменьшение уровня содержания воды на стадии алкилсульфонирования реакции, при которой алкализацию и алкилсульфонирование проводят раздельно, также увеличивает скорость реакции, но в меньшей степени.

Однореакторный способ также предположительно будет сводить к минимуму воздействие на целлюлозу основания, сохраняя на минимальном уровне щелочное окислительное разложение целлюлозы. Разложение целлюлозы во время переработки необходимо сводить к минимуму в целях обеспечения достаточной прочности модифицированной целлюлозы при использовании в качестве абсорбирующего материала в раневой повязке и доведения до максимума прочности продукта как в сухом состоянии, так и во влажном состоянии.

Однако, как было установлено, прочность волокон, полученных по однореакторному способу, неожиданно оказалось значительно меньше, чем у волокон, полученных в результате проведения алкализации и алкилсульфонирования на раздельных стадиях, и зависит от уровня содержания воды, используемой в реакционной смеси.

В случае использования в реакционной смеси повышенного содержания воды, алкилсульфонаты целлюлозы, полученные по однореакторному способу, характеризуются на удивление низкой прочностью волокна по сравнению с алкилсульфонатами целлюлозы, полученными по аналогичному двухстадийному способу. Волокна являются слишком непрочными для переработки обычными способами переработки нетканого текстиля. В случае уменьшения уровня содержания воды, используемой в реакционной смеси, скорость реакции увеличится, а также до подходящего уровня увеличится и прочность волокна. Однако при реализации на практике требуется определенное количество разбавителя, в частности, при смачивании целлюлозы и обеспечении прохождения равномерной и полной реакции.

В соответствии с одним дополнительным аспектом изобретения предложен способ получения нерастворимого в воде алкилсульфоната целлюлозы, включающий одновременное проведение реакции между целлюлозой и щелочью и алкилсульфонирующим агентом, где единственным растворителем является вода, и где масса воды, присутствующей в реакционной смеси, является меньшей, чем 1070%, предпочтительно меньшей, чем 1050%, предпочтительно меньшей, чем 1030%, в расчете на (сухую) массу целлюлозы. Абсорбционные способности волокна, равные приблизительно 15 г/г, достигались при 1027% воды в расчете на массу сухого вещества.

Масса воды, присутствующей в реакционной смеси, предпочтительно является большей, чем 200%, предпочтительно большей, чем 300%, предпочтительно большей, чем 400%, в расчете на (сухую) массу целлюлозы. Таким образом, масса воды, присутствующей в реакционной смеси, предпочтительно находится в диапазоне от 200 до 1070%, предпочтительно от 300 до 1050%, а более предпочтительно от 400 до 1030%, в расчете на (сухую) массу целлюлозы. Наиболее предпочтительно масса воды, присутствующей в реакционной смеси, составляет приблизительно 1027% в расчете на (сухую) массу целлюлозы.

В соответствии с одним дополнительным аспектом изобретения предложен способ получения нерастворимого в воде алкилсульфоната целлюлозы, который включает раздельные стадии:

(a) обработки целлюлозы щелочью;

(b) проведения реакции между продуктом стадии (a) и алкенилсульфонатом или его солью или хлорметансульфоновой кислотой или ее солью; и

(c) выделения продукта стадии (b);

где единственным растворителем является вода.

Данный двухстадийный способ является чрезвычайно выгодным при уровне содержания воды, используемой на стадии (b), большем, чем 11070% в расчете на (сухую) массу целлюлозы.

В еще одном аспекте настоящего изобретения предложено абсорбирующее изделие, включающее волокна из алкилсульфоната целлюлозы. При полной гидратации абсорбирующее изделие является по существу прозрачным. Это имеет преимущество в области ухода за ранами, поскольку состояние раны может быть определено без удаления повязки.

В еще одном аспекте настоящее изобретение относится к абсорбирующему тканевому изделию, содержащему алкилсульфонат целлюлозы настоящего изобретения, которое армируют армирующим волокном, смешанным или связанным с нерастворимым в воде алкилсульфонатом полисахарида. В особенности выгодным является использование двухкомпонентного волокна со структурой «оболочка/ядро», поскольку материал оболочки плавится при меньшей температуре, чем ядро, таким образом, оставляя после связывания прочную сверхструктуру нерасплавленных ядер. Как неожиданно было установлено в настоящем изобретении, в случае использования для армирования волокон из этилсульфоната целлюлозы термопластичных двухкомпонентных волокон на основе полиолефинов (предпочтительно полипропиленовое ядро/полиэтиленовая оболочка), даже вплоть уровня содержания 20 мас.%, абсорбционная способность получающейся в результате ткани не ухудшится при наличии по существу неабсорбирующего гидрофобного армирующего компонента. Кроме того, использование армирующего волокна, имеющего пониженную линейную плотность, делает возможным уменьшение величины массы волокон, что в результате приводит к повышенной прозрачности абсорбирующего изделия.

В другом аспекте абсорбирующие тканевые изделия, содержащие алкилсульфонат целлюлозы настоящего изобретения, обладают абсорбционной способностью, равной по меньшей мере 15 г/г при использовании испытуемого раствора натрия/кальция, полученного в результате растворения 16,6 г NaCl и 0,74 г дигидрата CaCl в 2 л воды. Абсорбционная способность по существу не ухудшается при использовании армирующего волокна, в то время как прочность во влажном состоянии улучшается. Таким образом, абсорбционная способность композитного продукта, включающего волокна из алкилсульфоната целлюлозы и армирующие волокна, предпочтительно составляет, по меньшей мере, 15, 16, 17, 18, 19 или 20 г/г при использовании испытуемого раствора натрия/кальция. Прочность композитного продукта во влажном состоянии предпочтительно составляет, по меньшей мере, 1, 2, 3, 4, 5 или 6 н/см/100 г на кв. см (где г на кв. см представляет собой граммы на один квадратный сантиметр) при использовании испытуемого раствора натрия/кальция и машины для испытания на растяжение Instron, как это описано в примере 9.

В еще одном аспекте на волокна из алкилсульфоната полисахарида и абсорбирующие изделия настоящего изобретения наносят один или несколько противомикробных агентов. Предпочтительные агенты включают серебро и/или полигексаметиленбигуанид («ПГМБ»). Масса катиона серебра в продукте предпочтительно находится в диапазоне приблизительно от 0,5 до 10 мас.%, предпочтительно приблизительно от 0,5 до 5 мас.%, предпочтительно приблизительно от 1 до 3 мас.%, а еще более предпочтительно приблизительно от 1,5 до 2,0 мас.%. Масса ПГМБ предпочтительно находится в диапазоне приблизительно от 0,1 до 5%, предпочтительно приблизительно от 0,1 до 1 мас.%, а предпочтительно приблизительно от 0,5 до 0,7 мас.%.

Дополнительные аспекты изобретения совместно с относящимися к нему преимуществами и новыми признаками, отчасти будут непосредственно представлены в следующем далее описании, а отчасти станут очевидными для специалистов в соответствующей области техники после рассмотрения нижеследующего описания или могут быть установлены при практической реализации изобретения. Цели и преимущества изобретения могут быть реализованы и достигнуты при использовании средств и комбинаций, конкретно указанных в прилагаемой формуле изобретения.

Краткое описание чертежей

Фиг. 1 демонстрирует абсорбционную способность волокон из этилсульфоната целлюлозы («ЭСЦ») настоящего изобретения в сопоставлении с волокнами из карбоксиметилцеллюлозы («КМЦ»), описываемыми в примере 8.

Осуществление изобретения

Способы получения алкилсульфонатов целлюлозы настоящего изобретения сопоставляли при использовании 47%-ного раствора NaOH, 25%-ного раствора винилсульфоната натрия и различных количеств воды в реакции алкилсульфонирования.

В случае использования воды при уровне содержания большем, чем 1070% в расчете на (сухую) массу целлюлозы, скорость реакции в однореакторном способе была значительно выше, но прочность элементарного волокна у продукта этилсульфоната целлюлозы, полученного по однореакторному способу, была меньшей, чем прочность волокна, полученного по двухстадийному способу с раздельными стадиями алкализации и алкилсульфонирования. Прочность элементарного волокна продукта однореакторного способа была слишком низкой для использования в областях применения раневых повязок.

В однореакторном способе получения нерастворимого в воде алкилсульфоната целлюлозы, включающем одновременное проведение реакции между целлюлозой и щелочью и алкилсульфонирующим агентом, масса воды, присутствующей в реакционной смеси, является меньшей, чем 1070% в расчете на (сухую) массу целлюлозы, предпочтительно меньшей, чем 1050% в расчете на массу целлюлозы, а более предпочтительно меньшей, чем 1030% в расчете на массу целлюлозы.

Уменьшение уровня содержания воды на второй стадии алкилсульфонирования в двухстадийном способе, как было показано, увеличивает скорость реакции. Однако, не всегда практичным является проведение данной стадии реакции при использовании пониженных уровней содержания воды, поскольку по мере уменьшения объема алкилсульфонатного реагента становится все более трудным смачивание целлюлозы. Масса воды, присутствующей в реакционной смеси, является предпочтительно большей, чем 200%, более предпочтительно большей, чем 300%, более предпочтительно большей, чем 400%, в расчете на (сухую) массу целлюлозы. В любом случае при использовании пониженных уровней содержания воды в реакционной смеси предпочтительным является однореакторный способ.

При повышенных уровнях содержания воды наиболее подходящим для использования при получении алкилсульфонатов целлюлозы настоящего изобретения при надлежащей прочности волокна является двухстадийный способ. Предпочтительно масса воды, присутствующей на стадии алкилсульфонирования, является большей, чем 1030% в расчете на (сухую) массу целлюлозы, более предпочтительно большей, чем 1050% в расчете на массу целлюлозы, а наиболее предпочтительно большей, чем 1070% в расчете на массу целлюлозы.

Для возможности использования в настоящем изобретении целлюлоза предпочтительно должна иметь волокнистую природу. Целлюлозные волокна должны характеризоваться высокой степенью кристалличности и наличием полной ориентации для сохранения волокнами достаточной прочности при проведении переработки после дериватизации и для наличия у получающегося в результате материала достаточной прочности в его предполагаемом варианте использования.

В частности, использование щелочи на стадии алкализации может привести к разложению основной цепи целлюлозы, вызывая деструкцию цепи и уменьшение степени полимеризации, что, тем самым приведет к получению волокон, характеризующихся пониженной прочностью после дериватизации. Прочность в сухом состоянии у дериватизированных волокон должна быть достаточной для обеспечения проведения переработки в тканые или нетканые структуры и для достижения пригодности в качестве абсорбирующего материала в раневой повязке, прочность материала во влажном состоянии должна быть достаточной для обеспечения его удаления с места одним куском.

Волокнистые целлюлозы, характеризующиеся высокой степенью кристалличности, которые являются в особенности подходящими для использования в изобретении, включают волокна из хлопка или регенерированной целлюлозы, такие как лиоцелл.

Специалистам в соответствующей области техники должно быть ясно, что для получения абсорбирующего материала изобретения можно сульфонировать дисперсную целлюлозу, такую как волокна волокнистой массы, после этого растворять сульфонированную целлюлозу в подходящем растворителе, таком как растворитель для лиоцелла или ионная жидкость, и формовать сульфонированную целлюлозу в виде волокон или экструдировать сульфонированную целлюлозу в виде пленки или другого экструдированного продукта. Кроме того, в раствор может быть добавлен пенообразователь для получения вспененного абсорбирующего материала.

Целлюлоза может быть подвергнута алкализации в результате обработки сильной щелочью, предпочтительно гидроксидом щелочного металла, таким как гидроксид натрия. Как было установлено, подходящим для использования является 47%-ный раствор гидроксида натрия. В общем случае чем большей будет концентрация щелочи, и чем большей будет температура реакции, тем большей будет скорость реакции. Жесткость условий проведения реакции должна быть сбалансирована потребностью избежать разложения целлюлозного субстрата. Однако, уровень разложения целлюлозы является значительно более низким в сопоставлении с тем, чего можно было бы ожидать при относительно интенсивных условиях проведения реакции, которые требуются для алкализации. Перед переходом ко второй стадии алкилсульфонирования при реализации двухстадийного способа выгодным может оказаться удаление избыточной щелочи, например, в результате механического отжатия волокон, подвергнутых алкализации.

В случае стадии алкилсульфонирования (или стадии этерификации) при участии от 2 до 6 атомов углерода реакция включает нуклеофильное присоединение алкоксидного иона к алкенилсульфонату, говоря конкретно, α-алкенилсульфонату или его соли, α-Алкенилсульфонатом предпочтительно является низший алкенилсульфонат, в котором алкенильный фрагмент содержит от 2 до 6 атомов углерода. Предпочтительно α-алкенилсульфонат представляет собой винилсульфонат, аллилсульфонат (1-пропенилсульфонат), изопропенилсульфонат (1-метилвинилсульфонат), 1-бутенилсульфонат, 1-метилаллилсульфонат (1-метил-1-пропенилсульфонат) или 2-метилаллилсульфонат (2-метил-1-пропенилсульфонат). В одном особенно предпочтительном варианте осуществления α-алкенилсульфонат представляет собой винилсульфонат, более предпочтительно натриевую соль винилсульфоната, и, таким образом, продукт алкилсульфонат целлюлозы представляет собой этилсульфонат целлюлозы.

Натриевая соль винилсульфоната коммерчески доступна в виде приблизительно 30%-ного водного раствора. Она может быть приведена в контакт с целлюлозой или алкализованной целлюлозой способами, известными в современном уровне техники, например, в результате распыления на целлюлозе или перемешивания при использовании перемешивающих устройств. Превращение в алкилсульфонат целлюлозы может происходить при любой температуре, доходящей вплоть до температуры кипения реакционной смеси или сверх того в случае использования системы, работающей под давлением. Скорость реакции увеличивается при проведении операции при повышенной температуре. Предпочтительный диапазон составляет 30-95°C, что обеспечивает достижение подходящей степени замещения за экономичное время. Кроме того, в любое время в ходе всей реакции могут быть введены свежие загрузки реагента. Степень замещения можно контролировать в результате контроля температуры реакции и, в частности, в результате контроля времени реакции.

Винилсульфонат, как полагают, является менее опасным, чем некоторые галогенированные реагенты, в частности, хлорированные реагенты, которые обычно используют для получения абсорбирующих материалов, в настоящее время доступных для использования в продуктах для ухода за ранами. Безусловно хлоруксусная кислота, используемая для изготовления карбоксиметилцеллюлозы, представляет собой потенциально небезопасный алкилирующий агент. Ее использование в ходе производственного способа нежелательно, и сохранение любого количества остаточной хлоруксусной кислоты в абсорбирующем продукте может оказаться вредным по меньшей мере, вызывая раздражение кожи. Использование только одного типа алкилсульфоната демонстрирует потенциальные преимущества также и в отношении безопасности и удаления остаточного реагента по меньшей мере вследствие относительной простоты химической реакции по сравнению с тем, что имеет место для других нерастворимых в воде алкилсульфонатов целлюлозы, которые известны, и которые используют для замещения целлюлозы более, чем одним типом алкилсульфоната.

После прохождения реакции в требуемой степени, реакция может быть прекращена в результате нейтрализации реакционной смеси, то есть, уменьшения значения pH до приблизительно нейтральной величины в результате добавления кислоты. Кислота может быть любой обычной минеральной или органической кислотой, такой как хлористоводородная или уксусная кислота, соответственно. После этого продукт алкилсульфонат целлюлозы может быть промыт для полного удаления побочных продуктов и примесей при использовании ступеней промывания, известных в современном уровне техники. Такие ступени включают промывание водой, органическими жидкостями или их смесями. В особенности подходящими являются смеси низшего спирта и воды. Эффективность промывания может быть улучшена в результате промывания при повышенной температуре. После промывания желательным может оказаться использование технологической добавки, такой как глицерин, что является обычной практикой при получении, например, целлюлозной пленки (целлофана). Этого можно добиться способами, известными в современном уровне техники, такими как окунание, распыление и тому подобное.

В заключение, изделие из дериватизированной целлюлозы должно быть высушено для удаления остаточной жидкости предшествующих стадий. Высушивание может быть проведено способами, известными в современном уровне техники, такими как высушивание с принудительной подачей воздуха, радиационное высушивание и тому подобное.

Абсорбирующие материалы настоящего изобретения демонстрируют мгновенное гелеобразование в водных средах, хорошую абсорбционную способность и, что самое главное, хорошее сохранение абсорбционной способности в кислотной среде. Это делает их идеальными для использования в качестве абсорбирующей раневой повязки или в качестве части абсорбирующей повязки. Они являются в особенности подходящими для использовании в случае ран, характеризующихся уровнями экссудатов в диапазоне от умеренных до высоких, и в случае плоских или полостных ран данного типа. Типичные примеры включают пролежни и язвы на ногах.

Использование абсорбирующих материалов настоящего изобретения не ограничивается продуктами для ухода за ранами, и предположительно они являются подходящими для использования во множестве других областей применения. Их абсорбционные свойства, биоразлагаемость и тот факт, что целлюлоза является возобновляемым материалом, означают, что алкилсульфонаты целлюлозы изобретения являются в особенности желательными для использования также и в секторе средств личной гигиены, в частности, в случае одноразовых гигиенических изделий, таких как памперсы (подгузники), одноразовые пеленки и тренировочные рейтузы, предметы женской гигиены, например, тампоны, гигиенические женские прокладки или салфетки, и прокладочный материал для трусов и изделия для лиц, страдающих недержанием. Простота химической реакции и доступность реагентов делают возможным поддержание стоимости производства таких изделий на выгодном низком уровне.

Возможно использование и в других медицинских изделиях, например, хирургических и стоматологических губках. Материалы также могли бы оказаться подходящими для использования при упаковке, например, в качестве гигроскопических прокладок в контейнерах для продуктов питания.

Алкилсульфонаты целлюлозы настоящего изобретения в соответствии с известными способами могут быть переработаны в широкий ассортимент форм в зависимости от варианта их предполагаемого использования. Способ, которым производное целлюлозы подвергают переработке, оказывает значительное воздействие на свойства конечного продукта, в частности, на прочность, время гелеобразования и абсорбционную способность. Продукты алкилсульфонаты целлюлозы, предпочтительные для использования в изделиях для ухода за ранами, представляют собой иглоскрепленные нетканые материалы из пряжи кардного прочеса.

Алкилсульфонаты целлюлозы могут быть объединены с одним или несколькими армирующими волокнами, как это в общем случае предлагается в патенте США №5981410 автора Hansen, озаглавленном «Cellulose-Binding Fibres»; патенте США №6811716 авторов Stengaard et al., озаглавленном «Polyolefin Fibers and Method for the Production Thereof»; патенте США авторов Jensen et al. №5958806, озаглавленном «Cardable Hydrophobic Polyolefin Fibres Comprising Cationic Spin Finishes»; все они посредством ссылки включены в настоящий документ.Предпочтительными армирующими волокнами являются термопластичные двухкомпонентные волокна, наиболее предпочтительно содержащие полиолефиновый компонент. Таким образом, волокна предпочтительно содержат полиолефинсодержащий полимерный материал, у которого наибольшая часть (в расчете на массу) состоит из гомо- или сополимеров моноолефинов, таких как этилен, пропилен, 1-бутен, 4-метил-1-пентен и тому подобное. Примеры таких полимеров представляют собой изотактический или синдиотактический полипропилен, полиэтилены различных плотностей, такие как полиэтилен высокой плотности (ПЭВП), полиэтилен низкой плотности (ПЭНП) и линейный полиэтилен низкой плотности (ЛПЭНП), и их смеси. Полимерный материал может быть перемешан с другими неполиолефиновыми полимерами, такими как полиамид или сложный полиэфир, при условии, что полиолефины будут составлять наибольшую часть композиции. Расплавы, используемые для получения полиолефинсодержащих волокон, также могут содержать различные обычные добавки к волокнам, такие как стеарат кальция, антиоксиданты, технологические стабилизаторы, компатибилизаторы и пигменты. Способы использования термопластичных двухкомпонентных волокон описываются в документах EP 0740554; EP 0171806; патенте США №5456982 авторов Ejima et al.; патенте США №4189338 автора Davies; патенте США №3511747 автора Davies; и патенте США №3597731 авторов Reitboeck et al., которые посредством ссылки включены в настоящий документ.

Термопластичные двухкомпонентные волокна могут относиться к типу со структурой «оболочка-ядро» при либо эксцентричном (со смещением от центра), либо концентричном (по существу по центру) расположении ядра или к типу со структурой «бок-о-бок», в которой каждый из двух компонентов обычно имеет полукруглое поперечное сечение. Также предусматриваются и двухкомпонентные волокна, имеющие неправильные профили волокон, например, при овальном, эллиптическом, дельтовидном, звездообразном, многодольном или другом неправильном поперечном сечении, а также и расщепляемые волокна. Двухкомпонентные волокна обычно содержат высокоплавкий и низкоплавкий полиолефиновый компонент, который содержит, соответственно, полипропилен/полиэтилен (при этом полиэтилен включает ПЭВП, ПЭНП и/или ЛПЭНП), полиэтилен высокой плотности/линейный полиэтилен низкой плотности, полипропиленовый статистический сополимер/полиэтилен или полипропилен/полипропиленовый статистический сополимер. Предпочтительные термопластичные двухкомпонентные волокна коммерчески доступны в компании Fiber Visions (Афины, Джорджия). Подходящие термопластичные двухкомпонентные волокна составляют 30, 25, 20, 18, 16, 14, 12, 10, 8, 6 или 4 мас.% или любую величину в диапазоне между ними от композитного абсорбирующего изделия. Термопластичные двухкомпонентные волокна предпочтительно имеют линейную плотность в диапазоне от приблизительно 1,7; 1,9; 2,1; 2,3; 2,4; 2,6; 2,8; 3,0; 3,2; 3,4; 3,8; 4,0; 4,2; 4,4; 4,6; 4,8; 5,0 децитекс вплоть до 16,7 децитекс или любой величины в диапазоне между ними. Однако неожиданно было установлено, что в случае включения в абсорбирующее изделие, содержащее алкилсульфонат целлюлозы, волокон высокой плотности (например, при 4,0 децитекс) при высоких уровнях содержания (например, при приблизительно 20%) абсорбционная способность изделия не ухудшается. Кроме того, использование армирующего волокна, имеющего меньшую линейную плотность, делает возможным уменьшение величины массы волокон, что в результате приводит к получению повышенной прозрачности. Таким образом, в одном аспекте термопластичные двухкомпонентные волокна предпочтительно составляют приблизительно от 10 до 30 мас.% (более предпочтительно приблизительно от 10 до 20 мас.%, а еще более предпочтительно приблизительно от 10 до 13 мас.%) от абсорбирующего изделия и имеют линейную плотность в диапазоне приблизительно от 1,7 до 4,0 децитекс (более предпочтительно приблизительно от 1,7 до 1,9 децитекс). Температура, используемая для сплавления волокон друг с другом, обычно находится в диапазоне от 90 до 162°C, предпочтительно приблизительно от 120 до 125°C.

В еще одном аспекте армирующие волокна включают волокна лиоцелл. Данные волокна в общем случае содержат целлюлозу, полученную способом формования волокна из органического растворителя. Предпочтительно волокно лиоцелл формируют из целлюлозных волокон при использовании в качестве растворителей оксидов аминов. В частности, в особенности подходящим растворителем оказался N-метилморфолин-N-оксид («NMNO») совместно с водой (приблизительно 12%). Примеры способов получения волокон лиоцелл описываются в патентах США №№4142913; 4144080; 4211574; 4246221; и 4416698 и других авторов McCorsley et al.. Патент США №5252284 авторов Jurkovic et al. и патент США №5417909 авторов Michels et al. имеют дело с геометрией фильер для формования волокон из целлюлозы, растворенной в NMNO. Патент США №4426228 авторов Brandner et al. представляет собой пример из значительного количества патентов, в которых описывается использование различных соединений в качестве стабилизаторов в целях предотвращения разложения целлюлозы и/или растворителя в нагретом растворе NMNO. Патенты США №№4145532 и 4196282 авторов Franks et al. имеют дело с трудностями растворения целлюлозы в растворителях оксидах аминов и достижения повышенных концентраций целлюлозы. Все данные патенты посредством ссылки включены в настоящий документ. Один продукт лиоцелл, полученный в компании Lenzing, в настоящее время коммерчески доступен под наименованием волокна TENCEL®. Способы включения данных целлюлозных волокон в нетканые структуры для содействия достижению целостности продукта хорошо известны, смотрите, например, документ GB 1207352, который посредством ссылки включен в настоящий документ. В одном аспекте волокна лиоцелл составляют 26, 24, 22, 20, 18, 16, 14, 12, 10, 8, 6 или 4 мас.% или любую величину в диапазоне между ними от композитного абсорбирующего изделия. Волокна лиоцелл предпочтительно имеют линейную плотность в диапазоне от приблизительно 0,7; 0,9; 1,1; 1,3; 1,5; 1,7; 1,9; 2,1; 2,3; 2,4; 2,6; 2,8; 3,0; 3,2; 3,4; 3,8; 4,0; 4,2; 4,4; 4,6; 4,8; 5,0; 10; 15; 20; 25 вплоть до 30 децитекс или любой величины в диапазоне между ними. Как продемонстрировано в приведенных ниже примерах, неожиданно было установлено, что в случае включения в композитное абсорбирующее изделие волокон низкой плотности (например, при приблизительно от 1,2 до 1,6 децитекс) при высоких уровнях содержания (например, при приблизительно от 10 до 30 мас.%, предпочтительно приблизительно от 10 до 20 мас.%) прочность во влажном состоянии улучшится, в то время как абсорбционная способность не ухудшится. В одном особенно предпочтительном варианте осуществления волокна TENCEL® в нетканые материалы из этилсульфоната целлюлозы включают при содержании, находящемся в диапазоне приблизительно от 15 до 20 мас.%, например, равном 20 мас.%.

В еще одном аспекте на алкилсульфонат целлюлозы настоящего изобретения наносят один или несколько противомикробных агентов. Предпочтительные агенты включают серебро и/или полигексаметиленбигуанид («ПГМБ»).

Ниже изобретение будет проиллюстрировано при использовании следующих далее неограничивающих примеров.

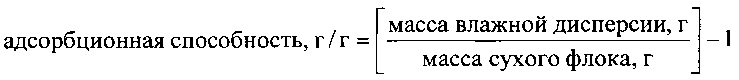

Пример 1. Метод определения свободной абсорбционной способности волокон

Волокно разрезали на флок 2-3 мм и 0,5 г резаного волокна размещали в банке с навинчивающейся сверху крышкой объемом 100 мл. Добавляли 50 мл испытуемой жидкости (например, 0,9%-ного солевого раствора, обычно использующегося для моделирования ионной силы раневой жидкости) и банку в течение 30 секунд встряхивали для диспергирования флока. После этого дисперсию отфильтровывали через 47-миллиметровую воронку Бюхнера, снабженную фильтровальной бумагой Whatman №4 диаметром 42,5 мм, при использовании вакуумного насоса с установкой вакуума, большего, чем 0,8 бар, в течение одной минуты. После этого дисперсию волокна удаляли и взвешивали. Свободную абсорбционную способность волокна рассчитывали при использовании следующей далее формулы:

Пример 2. Метод определения предела прочности на разрыв и относительного удлинения для одиночных элементарных волокон

Определение сопротивления разрыву и относительного удлинения при разрыве для сухих одиночных элементарных волокон проводили при использовании машины для испытания на растяжение, оснащенной надлежащими захватами для зажимания одиночных элементарных волокон и динамометрическим датчиком надлежащего диапазона.

Образцы кондиционировали в течение, по меньшей мере, четырех часов и подвергали испытанию в стандартной атмосфере для испытания текстилей (20±2°C и 65±2% относительной влажности).

Машину балансировали и калибровали в соответствии с инструкциями производителя. Элементарные волокна случайным образом отбирали из различных частей образца. Линейную плотность элементарного волокна измеряли по надлежащей методике, такой как метод Vibraskop. После этого элементарное волокно размещали между захватами машины для испытания на растяжение и начинали испытание. Использовали следующие далее условия:

После разрушения траверсу возвращали, а оборванные концы элементарного волокна проверяли и удаляли из захватов. Делали примечание, если количество разрывов в захватах превышало 10%.

Разрывную нагрузку (сн) и разрывное удлинение (%) каждого элементарного волокна обычно распечатывали совместно со статистикой. В случае распечатывания индивидуальных разрывных нагрузок результаты по индивидуальному сопротивлению разрыву или среднее сопротивление разрыву рассчитывали вручную следующим образом:

Среднее сопротивление разрыву (сн/текс) = средняя разрывная нагрузка в сн × 10 средняя линейная плотность в дтекс

Пример 3. Получение этилсульфоната целлюлозы при использовании двухстадийного способа

3 г образца пряди лиоцелла, известного под торговым наименованием TENCEL® (изготовленного в компании Lenzing), погружали в водный 47%-ный раствор гидроксида натрия на 25 минут при 25°C. После этого избыточный гидроксид натрия удаляли в результате отжатия. Затем к волокну добавляли 25 мл 30%-ного раствора винилсульфоната натрия (Fluka Chemicals) и в течение 90 минут проводили нагревание при 91°C. По истечении данного периода времени реакционную смесь нейтрализовали до значения pH 7 в результате покапельного добавления ледяной уксусной кислоты. После этого избыточную жидкость отжимали из волокна и волокно дважды промывали в смеси промышленного денатурированного спирта («ПДС») и воды (80: 20 (об./об.)). После высушивания до постоянной массы при 60°C волокно подвергали испытанию на абсорбционную способность.

При использовании метода, обрисованного в примере 1, и водного раствора 0,9% NaCl в качестве испытуемой жидкости добивались величины свободной абсорбционной способности волокна 11,1 г/г.

Пример 4. Получение этилсульфоната целлюлозы при использовании двухстадийного способа (SFM006/69)

2,5 г образца волокна TENCEL® погружали в 47%-ный раствор гидроксида натрия на 30 минут при 20°C, после чего избыточную жидкость удаляли в результате отжатия. На волокно выливали 21 мл винилсульфоната натрия (30%-ного водного раствора). После этого в течение двух часов емкость, содержащую волокно и реагент, нагревали при 83°C, и по истечении данного периода времени образец нейтрализовали в результате покапельного добавления ледяной уксусной кислоты вплоть до достижения значения pH 7. После этого избыточную жидкость отжимали из волокна и волокно дважды промывали в системе ПДС/вода (80:20 (об./об.)) и, в заключение, в 100%-ном ПДС. После высушивания до постоянной массы при 60°C волокно подвергали испытанию на абсорбционную способность в соответствии с методом из примера 1 при использовании 0,9%-ного водного раствора NaCl в качестве испытуемой жидкости. Получали величину свободной абсорбционной способности волокна 9,7 г/г.

Пример 5. Получение этилсульфоната целлюлозы при использовании однореакторного способа и высокого уровня содержания воды

3 г волокна TENCEL® погружали в смесь 10 мл 47%-ного раствора NaOH и 25 мл 30%-ного раствора винилсульфоната натрия и в течение 75 минут проводили нагревание при 83°C. После этого реакционную смесь нейтрализовали в результате добавления уксусной кислоты, после чего волокно удаляли и промывали в смеси ПДС/вода (80:20 (об./об.)) и, в заключение, в 100%-ном ПДС. Высушивание проводили при 60°C.

При использовании метода, обрисованного в примере 1, и водного раствора 0,9% NaCl в качестве испытуемой жидкости для абсорбента добивались величины свободной абсорбционной способности волокна 6,6 г/г.Волокна визуально были менее прочными, чем волокна из примера 6, несмотря на наличие меньшей степени замещения, о чем свидетельствует меньшая величина абсорбционной способности.

Пример 6. Получение этилсульфоната целлюлозы при использовании однореакторного способа и низкого уровня содержания воды (SFM006/145a)

3 г волокна TENCEL® погружали в смесь 13 мл 30%-ного раствора винилсульфоната натрия и 10 мл 47%-ного раствора NaOH и в течение 70 минут проводили нагревание при 83°C. После этого реакционную смесь нейтрализовали в результате добавления уксусной кислоты, после чего волокно удаляли и промывали в смеси ПДС/вода (80: 20 (об./об.)) и, в заключение, в 100%-ном ПДС. Высушивание проводили при 60°C.

При использовании метода, обрисованного в примере 1, и водного раствора 0,9% NaCl в качестве испытуемой жидкости добивались величины свободной абсорбционной способности волокна 11,9 г/г.

Пример 7. Сравнительное испытание на абсорбционную способность для недериватизированной целлюлозы

Волокно TENCEL® из той же самой партии, что и использовавшаяся в качестве исходного материала для примеров 3 и 4, подвергали испытанию на абсорбционную способность, обрисованному в примере 1, при использовании 0,9%-ного водного раствора NaCl в качестве испытуемой жидкости для абсорбента. Получали величину свободной абсорбционной способности волокна 0,9 г/г.

Пример 8. Сопоставление абсорбционной способности при низком значении pH для волокон из этилсульфоната целлюлозы настоящего изобретения и волокон из карбоксиметилцеллюлозы предшествующего уровня техники

Абсорбционную способность волокон из карбоксиметилцеллюлозы (КМЦ), полученных в соответствии с положениями документа EP 0616650, измеряли в соответствии с методом из примера 1 при использовании 0,9%-ного солевого раствора в качестве жидкости для абсорбирования. После этого значение pH солевого раствора последовательно уменьшали в результате добавления 37%-ного раствора HCl и абсорбционную способность измеряли еще раз при каждом значении pH.

Волокна из этилсульфоната целлюлозы получали в соответствии с настоящим изобретением из волокна лиоцелл и их абсорбционную способность измеряли тем же самым образом в диапазоне значений pH.

Результаты графически продемонстрированы на фиг. 1. Ясно то, что волокно из этилсульфоната целлюлозы изобретения сохраняло значительно больше своей абсорбционной способности при низком значении pH, где лечение раны, как представляется, улучшается.

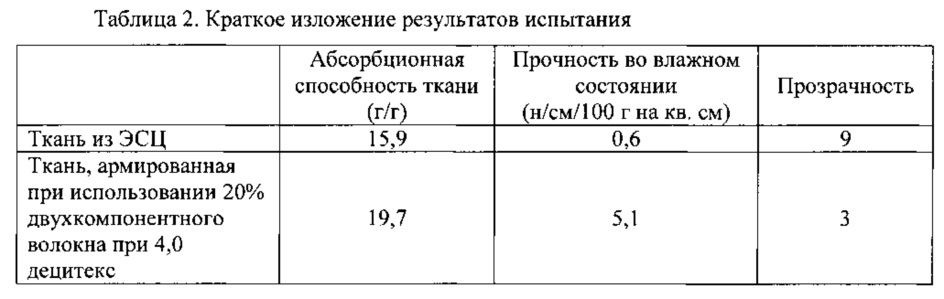

Пример 9. Ткань из этилсульфоната целлюлозы, армированная при использовании 20 мас.% двухкомпонентного волокна при 4,0 децитекс

В данном примере волокно из этилсульфоната целлюлозы, полученное в соответствии с настоящим изобретением, разрезали на штапельное волокно по 50 мм и перемешивали с 20%-ной массовой долей со штапельным двухкомпонентным волокном при 4,0 децитекс и 40 мм (ES-LOWMELT™, изготовленным в компании Fiber Visions) при использовании кардочесальной машины для образца. Получающееся в результате полотно подвергали иглоскреплению, а после этого термоскреплению в результате нагревания в печи с рециркуляцией, выставленной на 125°C, в течение 10 минут. Сравнительную ткань из этилсульфоната целлюлозы, не включающую армирующего волокна, изготавливали подобным образом без проведения стадии термоскрепления.

Прочность во влажном состоянии измеряли в результате отрезания от ткани образцов для испытаний с размерами 2,5 см в ширину × 10 см в длину. Образец устанавливали в машине для испытания на растяжение Instron 3343 при получении расчетной длины образца 5 см. После этого образец смачивали при использовании 2,5 мл раствора A (раствора натрия/кальция), оставляли в покое на одну минуту, а затем подвергали испытанию при 100 мм/мин. Раствор A натрия/кальция получали в результате растворения 16,6 г NaCl и 0,74 г дигидрата CaCl в 2 л воды.

Прозрачность измеряли субъективно в результате размещения под подвергнутым гелеобразованию (гидратированным в 0,9%-ном солевом растворе) образцом отпечатанного типографского жирного шрифта Times New Roman с размером шрифта 12 и субъективного определения балльной оценки прозрачности в диапазоне от 0 (полная непрозрачность, типографский шрифт не виден) до 10 (полная прозрачность, неискаженный типографский шрифт).

Абсорбционную способность измеряли в результате взвешивания квадрата материала образца (W1) с размерами 5 см × 5 см. После этого образец на 30 минут размещали в чашке Петри в растворе A при 37°C. Затем квадрат из чашки Петри поднимали, держа квадрат за один угол, и в течение 30 секунд жидкости давали возможность стечь с образца. После этого образец повторно взвешивали для получения конечной массы (W2). Абсорбционная способность ткани выражается через величину (W2-W1)/W1.

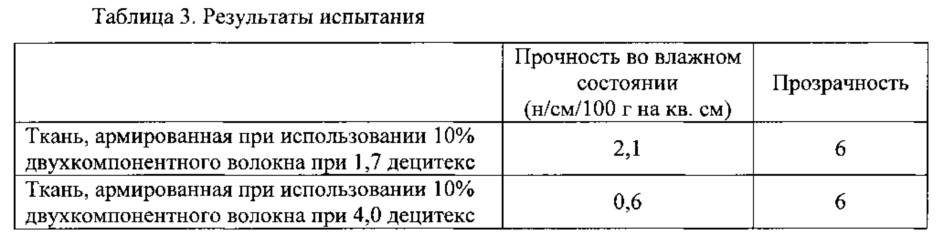

Пример 10. Ткань из этилсульфоната целлюлозы, армированная при использовании 10 мас.% двухкомпонентного волокна при 1,7 децитекс

Ткань из этилсульфоната целлюлозы, полученную в соответствии с настоящим изобретением и содержащую 10 мас.% штапельного двухкомпонентного волокна при 1,7 децитекс и 40 мм (ES-CURE™, изготовленного в компании Fiber Visions), изготавливали по способу, подобному тому, что и в примере 9, за исключением проведения стадии термоскрепления при 135°C вследствие более высокоплавкого компонента оболочки. Ткань, содержащую 10% ES-LOW MELT™ при 4,0 децитекс, получали также, как и в примере 9. Следующая далее таблица демонстрирует результаты:

Пример 11. Ткань из этилсульфоната целлюлозы, армированная при использовании 20 мас.% лиоцелл при 1,4 децитекс

В данном примере в нетканые материалы из этилсульфоната целлюлозы включали волокна TENCEL® при уровне содержания 20 мас.%. Как было установлено, прочность во влажном состоянии значительно улучшается, в то время как абсорбционная способность немного ухудшается. Волокно из этилсульфоната целлюлозы, соответствующее настоящему изобретению, разрезали на штапельное волокно по 50 мм и перемешивали с 20%-ной массовой долей со штапельным волокном TENCEL® при 1,4 децитекс и 50 мм (изготовленным в компании Lenzing AG) при использовании кардочесальной машины для образца. Получающееся в результате полотно подвергали иглоскреплению. Следующая далее таблица демонстрирует результаты:

Прочность, прозрачность и абсорбционную способность ткани определяли так, как это представлено в примере 9.

Пример 12. Способ для смеси с волокном из альгината серебра

В данном примере описывается смесь волокон из альгината серебра с волокнами из этилсульфоната целлюлозы при использовании методик, в общем случае предложенных в документе WO 02/24240, который посредством ссылки включается в настоящий документ.

Волокна из альгината кальция, содержащие приблизительно 24 мас.% серебра, изготавливали в результате погружения волокон из альгината кальция в смесь вода/ацетон/нитрат серебра с последующим промыванием в системе ацетон/вода, а, в заключение, в ацетоне перед высушиванием волокон при 50°C. Данные волокна разрезали на штапельное волокно по 50 мм и перемешивали со штапельными волокнами из этилсульфоната целлюлозы в таком соотношении, чтобы получить приблизительно 1,5% серебра в расчете на массу повязки, после этого смесь подвергали кардочесанию и иглоскреплению для получения иглопробивной ткани при приблизительно 100 г на кв. см. После продолжительного воздействия света ткань имела беловатую окраску.

В одном испытании на противомикробную эффективность поверхности, известном под наименованием Qualiscreen, повязка была признана противомикробной, то есть, ингибирующей образование более, чем 99,9% дочерних клеток (метициллин-устойчивых Staphylococcus aureus).

Пример 13. ПГМБ-этилсульфонат целлюлозы

В данном примере по способу распыления, обрисованному в примере 12, получали ткань из этилсульфоната целлюлозы с введенным ПГМБ при использовании 20%-ного водного раствора ПГМБ для введения в повязку 0,6 мас.% ПМГБ. Образец повязки подвергали «испытанию молоком». Повязка оставалась противомикробной в течение 72 часов, в то время как контрольный образец становился заселенным микроорганизмами по истечении 24 часов.

Пример 14. Повязка с неприлипающим контактным слоем при низком уровне содержания геля

Волокна из этилсульфоната целлюлозы при абсорбционной способности волокна 4,7 г/г согласно измерению по методу из примера 1 разрезали на штапельное волокно по 50 мм, после этого подвергали кардочесанию и иглоскреплению для получения волокна. Абсорбционную способность данной ткани измеряли в результате взвешивания квадрата материала образца (W1) с размерами 5 см × 5 см. После этого образец на 30 минут размещали в чашке Петри в растворе A (растворе натрия/кальция) при 37°C. Затем квадрат из чашки Петри поднимали, держа квадрат за один угол, и в течение 30 секунд жидкости давали возможность стечь с образца, после этого образец повторно взвешивали (W2). Абсорбционная способность ткани выражается через величину (W2-W1)/W1.

Прочность во влажном состоянии измеряли в результате отрезания от ткани образцов для испытаний с размерами 2,5 см в ширину × 10 см в длину. Образец устанавливали в машине для испытания на растяжение Instron 3343 при получении расчетной длины образца 5 см. После этого образец смачивали при использовании 2,5 мл раствора A (раствора натрия/кальция), оставляли в покое на одну минуту, а затем подвергали испытанию при 100 мм/мин.

Для сопоставления использовали высокоабсорбирующую ткань из примера 11, полученную из волокон из этилсульфоната целлюлозы при свободной абсорбционной способности волокна 12,9 г/г. Результаты по абсорбционной способности и пределу прочности при растяжении продемонстрированы в приведенной ниже таблице:

Как можно видеть, в случае ткани с контактным слоем абсорбционная способность ухудшается, но прочность во влажном состоянии значительно улучшается. Кроме того, ткань с контактным слоем создавала ощущение скольжения, предполагая низкий уровень прилипания к коже.

Пример 15. Этилсульфонат хитозана

3 г волокна из хитозана погружали в 40 мл 47%-ного раствора NaOH на 25 минут при 25°C, после чего избыточную жидкость удаляли в результате отжатия. На волокно выливали 25 мл винилсульфоната (30%-ного водного раствора) и в течение 120 минут проводили нагревание при 83°C. После этого образец нейтрализовали в результате добавления уксусной кислоты, затем промывали в последовательных смесях ПДС/вода (80/20 (об./об.)) и, в заключение, в 100%-ном ПДС. После высушивания до постоянной массы при 60°C волокно подвергали испытанию на абсорбционную способность по методу, обрисованному в примере 1, при использовании 0,9%-ного солевого раствора. Получали величину 3,7 г/г.

Предположительно абсорбционная способность может быть улучшена при определенной оптимизации условий проведения реакции. Например, в результате увеличения концентрации раствора NaOH и/или использования повышенной концентрации винилсульфоната (например, 35%-ного водного раствора).

Как можно видеть из вышеизложенного, данное изобретение является изобретением, хорошо адаптированным для достижения всех целей и задач, а также других преимуществ, которые являются очевидными, и которые присущи изобретению. Поскольку без отклонения от объема изобретения может быть создано множество его возможных вариантов осуществления, необходимо понимать то, что весь материал, представленный в настоящем документе или продемонстрированный на прилагаемом чертеже, должен интерпретироваться в иллюстративном, а не в ограничительном смысле. Несмотря на демонстрацию и обсуждение конкретных вариантов осуществления, само собой разумеется, могут быть сделаны и различные модификации, и изобретение не ограничивается конкретными формами или компоновкой частей и стадий, описанных в настоящем документе, за исключением ограничений, включенных в следующую далее формулу изобретения. Кроме того необходимо понимать то, что определенные признаки и подкомбинации являются применимыми и могут быть использованы без ссылки на другие признаки и подкомбинации. Это поддерживается объемом формулы изобретения и определяет объем охраны.

Реферат

Группа изобретений относится к области медицины, а именно к абсорбирующему изделию, содержащему в качестве абсорбирующего материала волокна нерастворимого в воде С1-С6-алкилсульфоната целлюлозы, в котором целлюлоза замещена одним типом С1-С6-алкилсульфоната, где волокна набухают при абсорбции жидкости, при этом абсорбирующее изделие не содержит гидрогеля; а также к применению в качестве абсорбирующего материала набухающих при абсорбции жидкости волокон нерастворимого в воде С1-С6-алкилсульфоната целлюлозы, в котором целлюлоза замещена одним типом С1-С6-алкилсульфоната. Группа изобретений обеспечивает создание материала, обладающего более высокими абсорбционными свойствами, что улучшает лечение раны. 2 н. и 10 з.п. ф-лы, 15 пр., 4 табл., 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Сверхабсорбирующий полимер

Комментарии